Самодельные инструменты для металлообработки – HomemadeTools.net , оправочный пресс, Arduino, сборка, автокузов, авиация, шило, ось, ленточная пила, брусок, база, аккумулятор, бортовой ролик, развальцовка, подшипник, ременный привод, ленточно-шлифовальный станок, ленточно-шлифовальный станок, шлифовальный станок, трубогиб, гибка, фаска, велосипед , черный оксид, кузнец, лезвие, воздуходувка, расточка, бурильный станок, домкрат для бутылок, открывалка для бутылок, коробка, тормоз, тормозная магистраль, пайка, протяжка, буфер, полировка, С-образный зажим, CAD, калькулятор, консервная дробилка, ролики ), литье, цемент, центровка, цепь, бензопила, фаска, шасси, шеви, долото, отрезная пила, патрон, круг, круговая резка, струбцина, очиститель, клипса, часы, ЧПУ, намотка катушки, цанга, шатун, контроллер, конверсия, копирование, медь, беспроводной, зенковка, коленчатый вал, обжимной инструмент, лом, отрезной круг, резак, резка, режущий инструмент, резак, цилиндр, обработка от ржавчины, снятие заусенцев, съемник вмятин, штамп, напильник, шлифовальный станок, штамп держатель, пуансон, углубление, разборка, диск, дисковый шлифовальный станок, разделитель, тележки, тележка, дверь, дюбель, плашки, тяга, инструмент для правки, дрель, сверло, сверлильный станок, сверление, кромочный искатель, кромочный ролик, обрезной станок, электрика, электроника, гравер, травление, травление, травильный карандаш, расширитель, экстрактор, изготовление, сельскохозяйственные инструменты, забор, крылья, напильник, подшивка, наполнитель, отделка, примерка, приспособление, фланец, развальцовка, летучий резак, маховик, кузница, ковка, рама, дол, шестерни, болгарка, шлифовка, проточка, гарда, направляющая, гильотинный инструмент, оружейное дело, ножовка, молоток, ручной инструмент, ручка, выносливый, термообработка, шестигранник, петля, прижим, держатель, удерживающий, отверстие, кольцевая пила, перенос отверстия, крюки, шланг, ступица, гидравлический, двутавр, ударник, домкрат, ювелирный, кондуктор, электролобзик, полотно электролобзика, ключ, шпоночный паз, нож, накатка, токарный станок, газонокосилка, разводка, поводок, рессора , шлифовальный станок, замок, стопорный, жалюзийный пресс, механообработка, магнит, лупа, киянка, оправка, маркировка, измерение, токарная обработка, металлообработка, микрометр, фреза, митра, модификация, пресс-формы, мотор, мотоцикл, крепление, мультитул, насечка, насечка , Масло, Оптический, духовой шкаф, картина, пантограф, Пикет-твистер, шестерня, Труба, трубогиб, Рифленый молоток, Плазма, пластина, Стол, покрытие, плоскогубцы, Пневматический, Полировщик, Полировка, Переносной, Позиционер, Молоток, источник питания , пресс, листогибочный пресс, пропан, протектор, монтировка, съемник, шкив, Pullmax, насос, перфоратор, закалка, рейка, радиус, развертка, арматура, переработка, перезарядка, снятие, ремонт, восстановление, кольцевой ролик, заклепка, каркас безопасности, валик, прокатный стан, роторный отрезной круг, поворотный стол, вращающийся инструмент, маршрутизатор, фрезерный стол, ржавчина, защита от ржавчины, удаление ржавчины, безопасность, мешок с песком, шлифовальный станок, шлифовальный блок, наждачная бумага, пила, козлы, шкала, скребок, удаление винтов, спиральная пила, формирователь, заточка, ножницы, листовой металл, щит, магазинный пресс, термоусадочный/натяжной станок, усадка, шлепок, салазки, скользящий молоток, скользящий ролик, продольная пила, гнездо, шпиндель, точечная сварка, разбрасыватель, пружина, звездочка, квадрат, накладка, штамп, подставка, люнет, упор, хранение, прямая, ленточный дубликатор, шпилька, опора, поверхность, обжимной блок, переключатель, стол, настольная пила, задняя бабка, бак, конус, нарезка резьбы, шаблон, третья рука, нарезчик резьбы , наконечники, титан, инструмент, держатель инструмента, инструментальный пост, подручник, горелка, трактор, трансмиссия, ножной молоток, дерево, труба, трубогиб, труборез, трубный ролик, трубка, подворачивание, тумблер, точение, V-образный блок, вакуум, вентиль, тиски, тиски приспособления, тиски-захваты, шайба, часовое дело, вес, сварщик, сварка, сварочный стол, колесо, лебедка, намотка, инструмент для зачистки проводов, верстак, верстак, ключ

самодельные инструменты для металлообработки | Блог GordsGarage

Опубликовано: 27 марта, 2012 в Механические работы, Инструменты и оборудование, Сварочные работы

Метки: трубогиб, Gord’s Garage, gordsgarage, самодельные металлообрабатывающие инструменты, самодельный спиральный гибочный станок, Механическая обработка, изготовление металла, металлообработка, декоративный, спиральный гибочный станок, сварка

Сгибатель прокрутки был в моем списке инструментов, которые я должен приобрести уже довольно давно. Я просмотрел все модели с ручным управлением, доступные для домашних парней и тех, у кого ограниченный бюджет. Все они работают примерно одинаково и не требуют ничего большего, чем сгибание плоского или круглого стержня вокруг матрицы прокрутки. Я постоянно колеблюсь между покупкой или созданием. Я думаю, что самая большая проблема при изготовлении одного из них – это создание самого кубика, как вы увидите, если будете читать дальше.

Я просмотрел все модели с ручным управлением, доступные для домашних парней и тех, у кого ограниченный бюджет. Все они работают примерно одинаково и не требуют ничего большего, чем сгибание плоского или круглого стержня вокруг матрицы прокрутки. Я постоянно колеблюсь между покупкой или созданием. Я думаю, что самая большая проблема при изготовлении одного из них – это создание самого кубика, как вы увидите, если будете читать дальше.

Обычно я начинаю свои сообщения с введения, продолжаю сборку и заканчиваю результатом. Ну сядь и держись, потому что сегодня я переключаю его! Давайте начнем с видео? Я покажу вам, что у меня получилось, а затем вы сможете решить, хотите ли вы читать дальше. Следующее видео, которое я снял после создания моей собственной версии сгибателя прокрутки. Я согнул кусок горячекатаного плоского проката размером ½” x 1/8”. Взглянем.

Итак, приступим к сборке. Каковы были критерии? Ну, я хотел, чтобы это была универсальная штуковина. Я не хотел создавать что-то, посвященное одному кубику, я хотел быть уверенным, что смогу что-то поменять, если понадобится. Я также хотел, чтобы мой рабочий конверт оставался чистым. Многие из имеющихся в продаже спиральных гибочных станков используют Т-образную рукоятку, прикрепленную к центру матрицы, чтобы оператор мог поворачивать матрицу. Я хотел придумать какой-нибудь способ сделать все как можно более ясным и открытым.

Каковы были критерии? Ну, я хотел, чтобы это была универсальная штуковина. Я не хотел создавать что-то, посвященное одному кубику, я хотел быть уверенным, что смогу что-то поменять, если понадобится. Я также хотел, чтобы мой рабочий конверт оставался чистым. Многие из имеющихся в продаже спиральных гибочных станков используют Т-образную рукоятку, прикрепленную к центру матрицы, чтобы оператор мог поворачивать матрицу. Я хотел придумать какой-нибудь способ сделать все как можно более ясным и открытым.

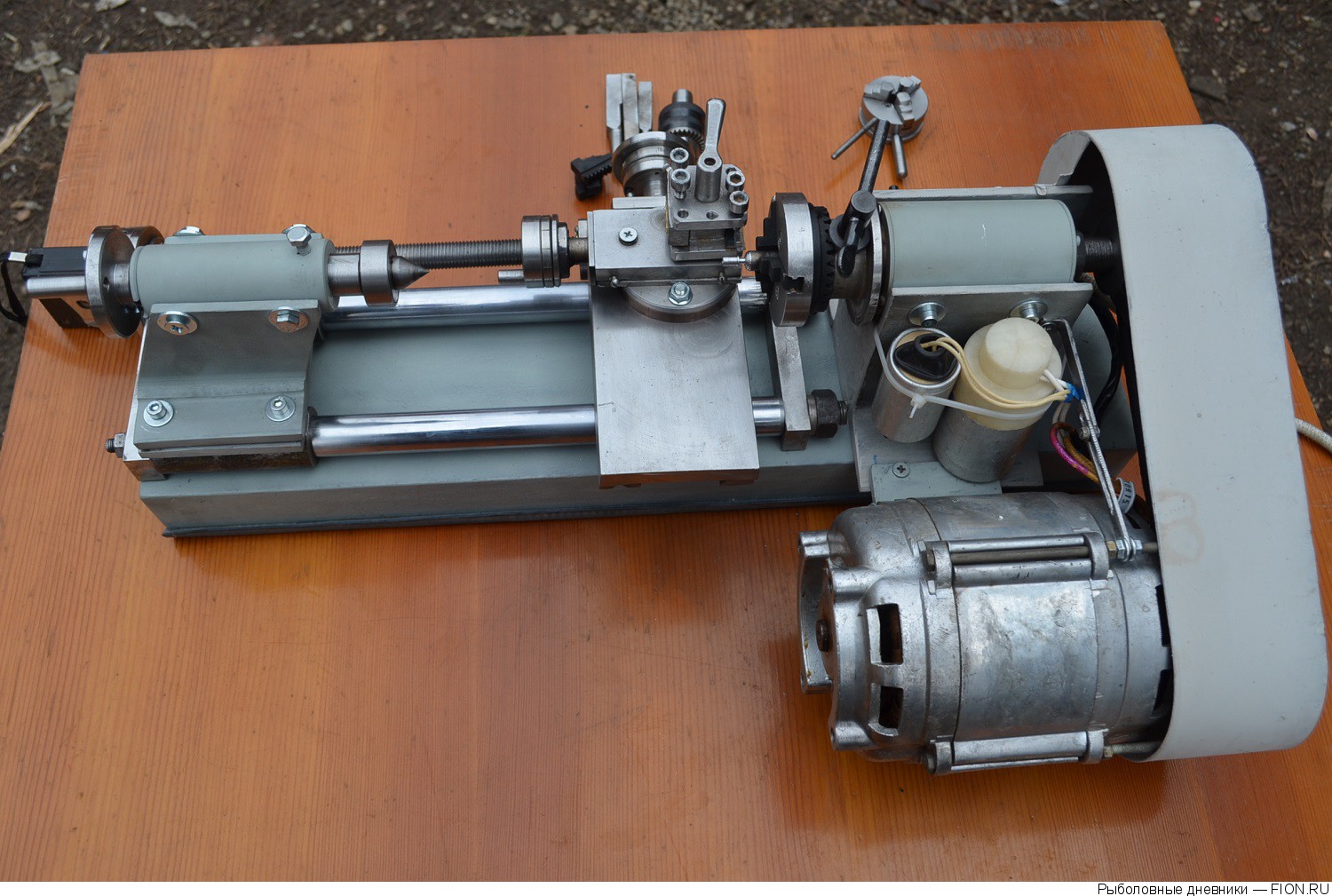

Итак, я начал рыться, чтобы посмотреть, что я ковыряю в поисках металла. У меня был кусок прямоугольной стальной трубы размером 3 x 1,5 x 0,065 дюйма, а также несколько старых велосипедных шестерен и цепь. Я также смог откопать старый сломанный удлинитель храповика на ½ дюйма, который может пригодиться. Похоже, у меня есть все, что мне нужно, за исключением пары подшипников с фланцем 5/8 дюйма, как у некоторых приводных ступиц 5/8 дюйма. Поездка к местному поставщику принесла мне оставшиеся компоненты, и я был готов к работе.

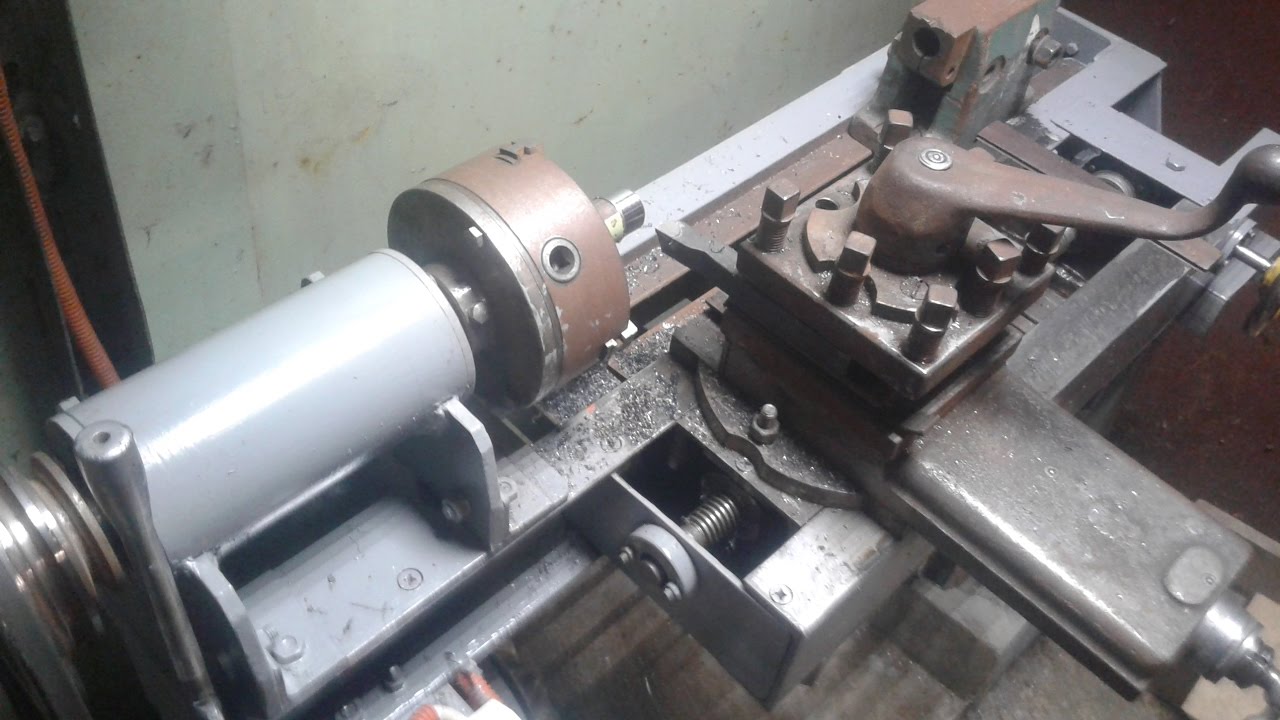

Итак, как вы уже поняли из видео, я планировал интегрировать промежуточный вал для привода главного вала. Я использовал пару звездочек от старой велосипедной кассеты и обточил пару приводных ступиц, чтобы они подходили для звездочек. Затем звездочки были приварены к ступицам с помощью сварки TIG. Сварные швы ложились так хорошо, что вместо того, чтобы прибить первую звездочку, я намотал вокруг нее полный валик. Ошибка … Я должен был знать, что звездочка выглядела как переднее колесо моего горного велосипеда с тако после того, как я врезался в это дерево в прошлом году. Да… слишком много тепла для маленького парня, у него не было другого выбора, кроме как деформироваться. Нет проблем, много кассетных передач в запасе. Я вырезал волнистую звездочку и прикрепил новую, намного лучше. Что касается передачи, я не стал слишком научным. Гибочные станки обычно используют соотношение 1: 1 в сочетании с Т-образной рукояткой. Ручки-тройники не большие, так как не требуется большого механического усилия.

Для привода зубчатой передачи я решил приспособить удлинитель ½ дюйма к механизму приводной шестерни. У меня валялся старый сломанный удлинитель на ½ дюйма, поэтому я обточил удлинитель, чтобы он подходил к обработанной втулке на 5/8 дюйма. Эти двое были женаты, и судил сварщик TIG. Теперь ведущая ступица соединяется с ведущей шестерней через шпоночный вал 5/8 дюйма.

Позаботившись о зубчатой передаче и рычаге, пришло время перейти к изготовлению штампа. Мне нужно было поддерживать штампы, а также создавать что-то, что позволяло бы мне использовать различные инструменты. Я решил построить 9Основание диаметром 0,5 дюйма и толщиной 3/8 дюйма. Таким образом, я мог просверлить отверстия в пластине, необходимые для размещения различных штампов. Базовая пластина была вырезана плазмой из металлолома с помощью моего самодельного кругового резака.

Следующими были штампы, и это оказалось огромной проблемой. Я не знаю способа математически построить прокрутку в AutoCAD, я уверен, что это возможно, за исключением того, что у меня нет ноу-хау. В конце концов я нашел изображение свитка, которое я смог увеличить на бумаге и вырезать его, чтобы он служил шаблоном. Мне потребовалось много времени, прежде чем я сообразил, что нужно разрезать свиток пополам, чтобы использовать его как кубик из двух частей. Когда дело дошло до изготовления штампа, чтобы обеспечить надлежащие зазоры прокручиваемого плоского стержня, также пришлось немного потрудиться.

С помощью пластины толщиной ½ дюйма я начертил свою матрицу прокрутки, схватил плазменный резак, глубоко вдохнул и начал выдувать расплавленный металл. Мой первоначальный план состоял в том, чтобы создать шаблон MDF в качестве руководства, но в конце концов я решил вырезать прокрутку самостоятельно. При резке стали толщиной ½ дюйма у меня немного больше времени на работу с резаком, чем при резке листового металла. Резка более толстого материала происходит намного медленнее, что дает мне больше времени и лучший контроль над резкой. С помощью грубой обрезки спиральной матрицы вручную я разрезал ее пополам и обрезал большую матрицу, чтобы обеспечить зазор изогнутого плоского стержня.

При резке стали толщиной ½ дюйма у меня немного больше времени на работу с резаком, чем при резке листового металла. Резка более толстого материала происходит намного медленнее, что дает мне больше времени и лучший контроль над резкой. С помощью грубой обрезки спиральной матрицы вручную я разрезал ее пополам и обрезал большую матрицу, чтобы обеспечить зазор изогнутого плоского стержня.

Я обработал кромки матрицы как шлифовальной машиной 4 ½ дюйма, так и ленточной шлифовальной машиной. Он получился довольно круглым, однако на нем было несколько плоских пятен. Глядя на матрицу, было совершенно очевидно, что это не ЧПУ или машина. Я полагал, что несколько плоских пятен не создадут особых проблем. Что ж, я ошибся… об этом позже.

Итак, мне нужно каким-то образом соединить мою стартовую матрицу со шпоночным валом 5/8 дюйма, а также придумать способ удерживать мой плоский стержень на месте во время выполнения изгиба. Я использовал другую втулку и вырезал в ней прорезь шириной ½ x 1/8 дюйма, чтобы можно было зацепить за нее плоский стержень. Мне удалось приварить ступицу TIG к меньшей секции штампа.

Мне удалось приварить ступицу TIG к меньшей секции штампа.

Затем пришло время прикрепить 2 штампа к опорной плите. В меньшей из них было просверлено отверстие диаметром 3/8 дюйма, а затем прорезано отверстие с резьбой в опорной пластине, которое позволило бы прикрепить меньшую матрицу к пластине болтами. Большую пластину нужно было установить и снять быстро и легко, чтобы можно было быстрее катить свитки. Я решил вдавить два холоднокатаных штифта 3/8 дюйма в матрицу, а затем просверлить сопрягаемые отверстия, чтобы штифты входили в опорную плиту. Я допустил немного помоев, чтобы гарантировать, что не потребуется привязывать или подглядывать.

Последним компонентом в повестке дня был опорный ролик, позволяющий изгибать плоский стержень. Я копался в своем барахле и нашел старый ролик ремня ГРМ, идеальный! У него была большая высота, чтобы можно было использовать более крупный плоский стержень, плюс он был не слишком большим в диаметре. Я выточил стальную прокладку, чтобы она крепилась болтами, что позволяло ролику свободно двигаться. В основании из стальной прямоугольной трубы было просверлено отверстие, позволяющее установить его как можно ближе к опорной плите диаметром 9,5 дюйма. В итоге я использовал стержень с резьбой 5/16 дюйма для крепления ролика, не зная, будет ли он достаточно тяжелым.

В основании из стальной прямоугольной трубы было просверлено отверстие, позволяющее установить его как можно ближе к опорной плите диаметром 9,5 дюйма. В итоге я использовал стержень с резьбой 5/16 дюйма для крепления ролика, не зная, будет ли он достаточно тяжелым.

Итак, все компоненты изготовлены, пришло время испытать гибочный станок. Плотно зажав его в тисках, я пошел и нашел лом горячекатаного плоского проката размером ½” x 1/8”. Используя 48-дюймовую секцию, я отмечал деление через каждые 6 дюймов. Я хотел знать, сколько дюймов стержня требуется, чтобы сделать изгиб. Далее я помещаю конец плоского стержня в центральную часть ступицы с выемкой и начинаю проворачивать храповик ½”. Усилие согнуть было невероятно легким, никаких проблем. Фактическая форма плоского стержня с начальным изгибом? Не так здорово. Плоская планка не будет достаточно тугой 9Изгиб на 0 градусов в центральной прорези втулки, чтобы он мог хорошо и плотно прилегать к первой матрице. Хорошо… Я думаю, для гибки потребуется трехэтапный процесс.

Ранее я ныл о том, что у меня были плоские пятна на плашках ручной резки. Ну я подумал, что пятна могут остаться незамеченными в процессе изгиба. Оказывается, я был неправ. Плоский стержень так плотно и плотно прилегает к штампам, что каждый дефект штампов становится очевидным в готовом изогнутом свитке. Ну что теперь? Думаю, у меня есть несколько вариантов. Во-первых, нужно создать углубления с помощью сварочного аппарата, а затем продолжить сглаживание кривых вручную или получить штампы с ЧПУ. Пока я выберу более дешевый из двух вариантов и потрачу некоторое время на переделку штампов.