Камнерезный станок: как сделать своими руками

При всех своих преимуществах, натуральный камень имеет важную особенность: для его обработки требуется специальное оборудование – камнерезный станок. Правильно подобранное и настроенное оборудование позволяет обрабатывать камень любой плотности и твердости.

Содержание

- 1 Камнерезный станок устройство и принцип работы

- 2 Разновидности камнерезов

- 3 Основные виды и назначение

- 4 Особенности оборудования со свободным абразивом

- 5 Устройство и принцип работы

- 5.1 Зажимные устройства

- 5.2 Охлаждающие жидкости

- 5.3 Общий принцип работы

- 6 Самодельные станки своими руками: комплектующие материалы

- 6.1 Рама для станка

- 6.2 Двигатель и передача

- 6.3 Столешница

- 6.4 Процесс изготовления

- 6.5 Альтернативный вариант самодельного камнерезного станка — видео

- 7 Правила безопасности

- 8 Заключение

Камнерезный станок устройство и принцип работы

По внешнему виду станок для резки камня напоминает обычный циркулярный станок для распиловки древесины. Для резки камня требуются более мощные, но менее оборотистые двигатели. Режущий элемент станка – алмазный диск, для продления срока службы которого применяется метод непрерывного смачивания линии реза.

Для резки камня требуются более мощные, но менее оборотистые двигатели. Режущий элемент станка – алмазный диск, для продления срока службы которого применяется метод непрерывного смачивания линии реза.

Разновидности камнерезов

В зависимости от конструкционного исполнения, станки подразделяются на следующие виды:

- Ручные (переносные) или стационарные.

- По типу расположения привода: нижнеприводные и верхнеприводные (мостовые или рельсовые).

- По способу подачи режущего инструмента: с вертикальной, горизонтальной и комбинированной подачей.

- По типу рабочего инструмента: алмазные дисковые, проволочные с алмазной присадкой, ленточные.

В ленточных станках режущий элемент представлен узкой полосой, которая движется вперед/назад по принципу ручной пилы.

В проволочном оборудовании резка камня осуществляется тонкой проволокой с алмазным покрытием, которая при резке перематывается с одной бобины на другую. После заканчивая проволоки на бобину, вращение кассет начинается в другую сторону и процесс пиления продолжается.

Еще один критерий классификации станков – по длине или глубине резки. Этот параметр означает, какая максимальная длина реза. Модели с глубиной реза до 800 мм считаются маломощными и не предназначены для промышленной обработки камня. Промышленные станки обычно имеют показатель глубины реза 1500 мм и более.

Основные виды и назначение

Камнерезные станки имеют различную конфигурацию, оснащение и подразделяются на следующие типы по назначению:

- Камнекольные: предназначены для получения облицовочного камня и тротуарной брусчатки с рельефной колотой структурой.

- Калибровальные: применяются для выравнивания и обработки поверхности каменных плит.

- Отрезные станки получили самое широкое распространение. Применяются для распиловки камня на заготовки нужного размера и придания им необходимой формы.

Это интересно! Ручной и электрический плиткорез относится к самому простому виду отрезного станка.

В отдельную категорию выведены станки, работающие по принципу гидроабразивной резки.

Особенности оборудования со свободным абразивом

К станкам со свободным абразивом относится все камнерезное оборудование, в котором режущий инструмент не закреплен жестко на раме: дисковое, ленточное полотно, а также режущий элемент проволочного типа. Отличительной чертой станков со свободным абразивом является возможность вертикального и/или перпендикулярного перемещения рабочего инструмента относительно станины.

К преимуществам подобного камнережущего оборудования относят его более низкую стоимость. Кроме этого, такие станки можно использовать для распиловки и первичной обработки достаточно больших глыб, при этом перемещения самих глыб не требуется. К недостаткам станков со свободным рабочим элементом относят низкую скорость обработки и резки камня.

К недостаткам станков со свободным рабочим элементом относят низкую скорость обработки и резки камня.

Устройство и принцип работы

Конструктивно устройство камнереза можно разделить на 4 основные части.

1. Рама или станина.

Чаще всего изготавливается из высокопрочной стали, реже – из чугуна. Жесткость, прочность и надежность рамы во многом определяет точность обработки и долговечность всего станка в целом. Также следует учитывать, что на раму навешивается все остальные части и дополнительное оборудование, поэтому станина должна быть устойчивой, с широкими прочными ножками.

2. Двигатель.

Стандартное рабочее напряжение мощных промышленных двигателей – 380 В. Двигатели, работающие от 220 В, как правило, обладают меньшей мощностью, но именно их устанавливают в большинстве небольших камнерезок, рассчитанных на домашнее и полупромышленное применение.

3. Трансмиссия.

Передает крутящий момент с двигателя на режущий инструмент. Самый распространенный тип трансмиссии – ременная передача. Более надежными и повышающими мощность передачи вращательного движения считается цепная и шестеренчатая трансмиссия.

Самый распространенный тип трансмиссии – ременная передача. Более надежными и повышающими мощность передачи вращательного движения считается цепная и шестеренчатая трансмиссия.

4. Вал.

Вращающаяся головка, на которую передается вращение двигателя. На вал при помощи специальных гаек крепится режущий элемент – алмазный диск.

Кроме основных элементов конструкции, на камнерез устанавливается дополнительное оборудование. Примером может служить автоматизированная подача режущего диска или разрезаемого материала, защитное оборудование, система подачи охлаждающей жидкости.

Зажимные устройства

Зажимы представляют собой струбцины или устройства тискового типа с металлическими губками, с внутренней (рабочей) стороны оббитыми деревянными вставками, которые обеспечивают более надежную фиксацию заготовки.

Охлаждающие жидкости

Большинство станков в качестве охлаждающей жидкости используют обычную воду, подающуюся замкнутым циклом. Но при длительной работе в воде появляется абразивная пыль, которая снижает качество обработки и ускоряет износ режущего элемента. Для устранения этого устанавливают очищающие фильтры, меняют воду или переходят на проточный вариант охлаждения.

Для устранения этого устанавливают очищающие фильтры, меняют воду или переходят на проточный вариант охлаждения.

В промышленных станках с установленными очистными элементами в замкнутых системах охлаждения используют специальные смазочно-охлаждающие жидкости (СОЖ), которые защищают оборудование от коррозии и снижают износ рабочего инструмента. В домашних условиях для резки твердых пород используют смесь керосина или солярки с машинным маслом. Также можно использовать водомасляные эмульсии.

Обратите внимание! Керосин и солярка являются горючими веществами, поэтому при работе с ними необходимо соблюдать противопожарную безопасность и работать на открытом воздухе или в хорошо проветриваемом помещении!

Общий принцип работы

На самом деле, принцип действия камнережущего станка довольно прост:

- На станине в специальных зажимах фиксируется обрабатываемая заготовка.

- Устанавливается или опускается защитное оборудование (стекло).

- Движение заготовки или режущего элемента производится вручную, механическим или автоматизированным способом.

Последний более надежен и безопасен, так как движение получается более плавным и без рывков, что положительно сказывается на ровности реза.

Важно! При работе с камнерезами любого типа необходимо соблюдать технику безопасности, так как это довольно опасное оборудование!

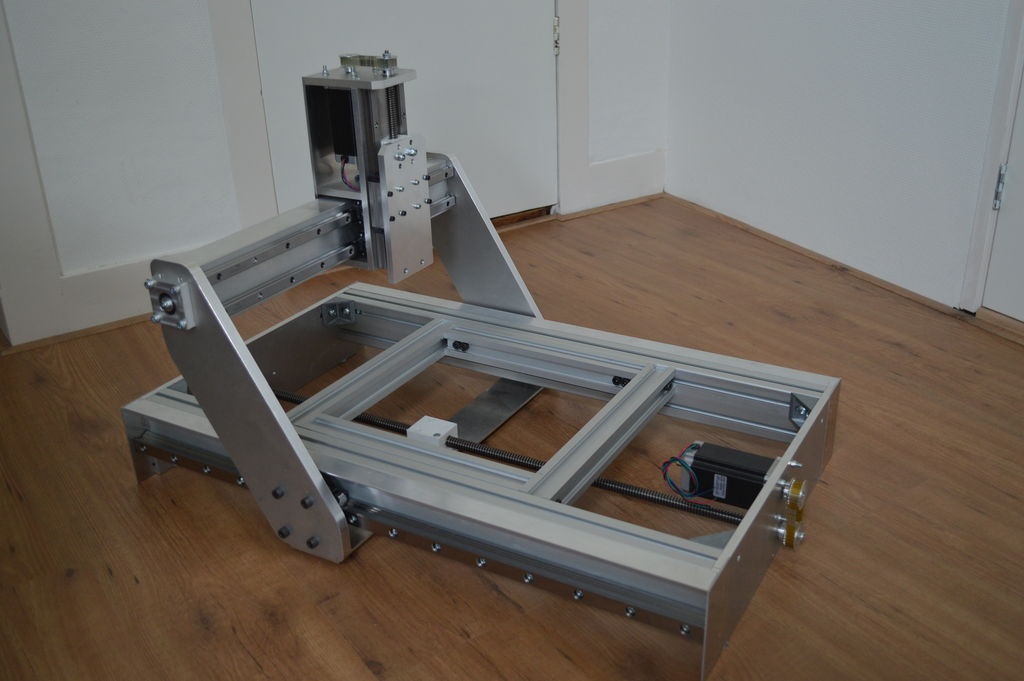

Самодельные станки своими руками: комплектующие материалы

Для работы с диким камнем обычная болгарка не подойдет – она хорошо справляется с небольшими объемами керамической плитки, но пилить камень ей очень неудобно и травмоопасно. Поэтому лучше всего своими руками сделать простой камнерезный станок на станине. Здесь стоит заранее определиться, камень какой породы и размера будет обрабатываться: исходя из этого выбирается диаметр и зернистость диска, скорость вращения и мощность двигателя.

Рассмотрим подробнее основные узлы, из которых должен состоять агрегат.

Рама для станка

Самый простой вариант – сварить конструкцию из мощного уголка. Также можно использовать профилированную трубу с толстыми стенками. Чем жестче и мощнее получится станина, тем больший вес она сможет выдержать.

Двигатель и передача

Мотор должен иметь мощность не менее 180 Ватт – меньше использовать не имеет смысла, так как он не справится с камнем даже средней твердости. Количество оборотов зависит от типа обрабатываемого камня: для твердых пород необходимо 1000–1500 об/мин, а для слабых и мягких пород – около 2500 об/мин.

Регулировку оборотов двигателя удобно осуществлять частотником – но это довольно дорогой прибор. Наиболее распространенный вариант ручного изменения скорости вращения отрезного круга – использовать двух или трехступенчатый шкив. Для изменения скорости вращения ремень просто перекидывается на другой паз шкива с меньшим или большим диаметром.

Столешница

Столешница изготавливается из листа стали толщиной не менее 1,0 мм. Чем толще сталь, тем прочнее будет столешница и больший вес камня она выдержит без прогибов.

Чем толще сталь, тем прочнее будет столешница и больший вес камня она выдержит без прогибов.

Обратите внимание! Предварительно в столешнице необходимо прорезать щель для отрезного круга.

Процесс изготовления

Теперь рассмотрим технологию, как собираются самодельные камнерезные станки. Общая схема агрегата для резки камня представлена на чертеже.

Общий порядок сборки самоделки следующий:

- Сваривается металлическая рама.

- На ней предусматривается крепление для двигателя и емкость для охлаждающей жидкости (воды). Охлаждение диска осуществляется за счет его частичного погружения в воду, которая периодически или проточно обновляется в резервуаре.

- На раме устанавливаются опоры для ступицы. Вал для крепления диска лучше всего запрессовать в хорошие промышленные подшипники – дольше прослужат.

- Затем к раме прикручивается столешница из листового металла.

- В нужном месте в листе вырезается щель для размещения пильного диска.

- Вся конструкция окрашивается краской по металлу, чтобы предотвратить образование коррозии.

- После высыхания краски все узлы собираются, производится подключение и пробный запуск агрегата.

Альтернативный вариант самодельного камнерезного станка — видео

Правила безопасности

Прежде чем резать камень на самодельном станке, нужно побеспокоиться о безопасности: предусмотреть ограждающие сетки, ограничивающие доступ к вращающимся узлам. Также нужна защита оператора: ограждающие щитки, защитный экран. Кроме этого, станок должен устанавливаться на ровную поверхность и быть устойчивым. Вокруг него должно быть достаточно свободного места для переноски и кантования каменных плит.

Важно! Корпус агрегата должен иметь надежное соединение с контуром заземления!

Заключение

Камнережущий станок – необходимое оборудование, если есть потребность в постоянной обработке камня. Для домашнего использования агрегат можно изготовить самостоятельно из подручных материалов при минимуме потраченных средств. Для организации даже небольшого бизнеса по резке и обработке камня на продажу – лучше приобрести заводское оборудование, рассчитанное на значительный объем обработки и продолжительную работу. Кроме этого, сертифицированные агрегаты более безопасны, чем самоделки.

Для домашнего использования агрегат можно изготовить самостоятельно из подручных материалов при минимуме потраченных средств. Для организации даже небольшого бизнеса по резке и обработке камня на продажу – лучше приобрести заводское оборудование, рассчитанное на значительный объем обработки и продолжительную работу. Кроме этого, сертифицированные агрегаты более безопасны, чем самоделки.

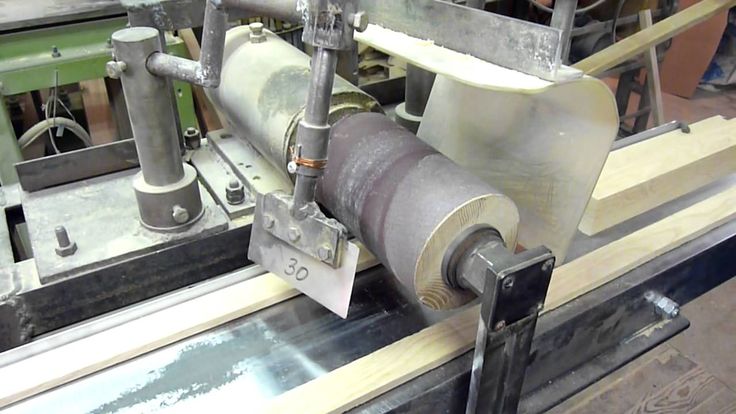

Особенности обработки определенных камней на галтовочном станке » Construction archive

Скрытокристаллический кварц. Это понятие включает в себя халцедоны, яшмы, агаты и некоторые другие разновидности кварца, которые любители особенно часто используют для галтовки. Исключительно тонкая структура указанных разновидностей обеспечивает им прекрасную полировку, но из-за высокой вязкости первая обдирка должна быть весьма продолжительной, чтобы полностью избавиться от поверхностных дефектов. Сырье трудно раскалывается на подходящие куски, и для обработки следует выбирать те из них, которые близки по размеру и не имеют глубоких выемок.

Кристаллический кварц. Горный хрусталь, аметист, цитрин и другие разновидности этого минерала характеризуются хрупкостью и склонны к образованию небольших круговых трещин и острых краев. Сырье с трещинами при галтовке обычно раскалывается, и его следует заранее убрать. В процессе обработки этого материала на всех операциях требуются более низкие частоты вращения барабана, чтобы предотвратить появление трещин. Кварциты, такие, как авантюрин, более вязки, чем другие разновидности кварца, но содержат многочисленные углубления в тех местах, где выходят на поверхность включения.

Обсидиан. Этот дешевый и широко распространенный материал легко шлифуется, но трудно полируется. Он исключительно хрупок, требует присутствия в барабане наполнителей и такой частоты вращения, при которой происходило бы только скольжение. Большинство ошибок любители делают при второй обдирке, создавая условия для слишком энергичной галтовки, в результате чего образуются глубокие сколы и поверхность камня получается недостаточно гладкой для полирования.

Полевой шпат. Этот материал легко раскалывается по плоскостям спайности и, кроме того, обладает значительно меньшей твердостью по сравнению с кварцем, поэтому перед загрузкой в барабан полевые шпаты должны быть подвергнуты тщательному отбору. Однако обдираются они быстро и легко, причем поверхностные дефекты удаляются через короткое время. Вторая обдирка должна быть мягкой, при этом камни следует почаще осматривать и проверять, не происходит ли скалывание по плоскостям спайности. Заметив сколы, следует добавить в барабан амортизирующий наполнитель или несколько снизить частоту вращения.

Однако обдираются они быстро и легко, причем поверхностные дефекты удаляются через короткое время. Вторая обдирка должна быть мягкой, при этом камни следует почаще осматривать и проверять, не происходит ли скалывание по плоскостям спайности. Заметив сколы, следует добавить в барабан амортизирующий наполнитель или несколько снизить частоту вращения.

Турмалин, берилл. Оба минерала отличаются твердостью, вязкостью и отсутствием спайности. В то же время они достаточно хрупки, и, чтобы не допустить скалывания, их следует обрабатывать, как кристаллический кварц.

Родонит, жадеит. Эти минералы прекрасно полируются в галтовочных станках, несмотря на то что их трудно отполировать вручную. Благодаря вязкости они успешно выдерживают интенсивную галтовку при первой обдирке и не образуют трещин. Однако на их поверхности может остаться множество небольших ямок, если вторая обдирка продолжалась недостаточно долго; поэтому в ходе этой операции следует часто проверять качество обработки камней, чтобы быть уверенным, что процесс не прерван на полдороге, поскольку только полностью завершенная обдирка является залогом хороших результатов при последующем полировании.

Нефрит. Некоторые разновидности нефрита галтуются хорошо, но есть и такие, которые не полируются и в лучшем случае приобретают лишь восковой блеск. Задача состоит в том, чтобы отрегулировать частоту вращения барабана таким образом, чтобы происходило только скольжение, поскольку лишь в этих условиях устраняется недополировка. Вторая окончательная обдирка должна выполняться со свежим абразивным порошком и без какого-либо наполнителя. Хорошая полировка получается на более или менее зернистом материале. Волокнистые типы нефрита приобретают только восковой блеск. Такой материал, по-видимому, тоже может быть отполирован в барабане, но с использованием кусочков кожи и почти сухого полировального порошка.

Gold Jig DIY Plans Ручной привод

https://www.911metallurgist.com/equipment/gravity/jigs/small-mineral-jig/ Для грубого извлечения золота (> 2 мм), вот простое в сборке ручное приспособление для добычи полезных ископаемых .

Такое приспособление для мелкого золота используется в периодических кампаниях, принимая партии негабарита, например, из работы вашего шлюза. После того, как несколько таких партий пропущены через приспособление, корзина приспособления собирается и переворачивается, чтобы открыть все самородки для облегчения сбора вручную.

Я думаю, что можно легко составить планы, объясняющие, как сделать золотую приманку, подобную этой. Так как у него нет двигателей или сложности.

Приспособления для промышленного производства

Приспособление “Сделай сам” — это ценный инструмент для поиска золота, который позволяет не только извлекать больше золота, но и проводить разведку, поскольку он способен быстро и эффективно указывать на присутствие более крупных самородков. Чем больше у вас самородков, тем ближе вы, вероятно, будете к источнику?

Чем больше у вас самородков, тем ближе вы, вероятно, будете к источнику?

Приспособление для обработки золота и обогащение полезных ископаемых

Ручное гидравлическое переносное приспособление, используемое для концентрирования крупных самородков золота из крупного (+2 или 3 мм) негабаритного материала. Материал помещается в корзину с сетчатым основанием и вручную загружается в резервуар с водой. Затем корзина вынимается и переворачивается в лоток, а грубые золотые самородки и/или драгоценные камни, скопившиеся у основания корзины, можно вынуть вручную.

Золотая приманка для продажи

Я называю это приспособлением для самостоятельной сборки, поскольку оно продается по чрезмерной цене +2500 долларов США + доставка.

Мне кажется, что 2 половинки пластикового или стального барабана и правильно подобранный классификатор, подвешенный на конце шеста, почти сделают свое дело.

Отсадка – один из старейших методов гравитационного обогащения. Элементарная отсадочная установка представляет собой открытый резервуар, наполненный водой, с горизонтальным металлическим или резиновым экраном наверху и патрубком на дне для удаления концентрата. Экран удерживает слой грубого, тяжелого материала, называемого рваным. Рэггинг выполняет функцию фильтрующего или разделительного слоя для тяжелых частиц. Начальная подача образует песчаную подушку на неровностях, которая способствует отделению минералов. Рвага и песчаная подушка вместе называются отсадочной подушкой. Механические плунжеры внутри резервуара заставляют воду пульсировать вверх и вниз. При подаче руды по оболочечной

Элементарная отсадочная установка представляет собой открытый резервуар, наполненный водой, с горизонтальным металлическим или резиновым экраном наверху и патрубком на дне для удаления концентрата. Экран удерживает слой грубого, тяжелого материала, называемого рваным. Рэггинг выполняет функцию фильтрующего или разделительного слоя для тяжелых частиц. Начальная подача образует песчаную подушку на неровностях, которая способствует отделению минералов. Рвага и песчаная подушка вместе называются отсадочной подушкой. Механические плунжеры внутри резервуара заставляют воду пульсировать вверх и вниз. При подаче руды по оболочечной

движение воды вызывает отделение тяжелых минералов в отсадочном слое. Тяжелые минеральные зерна проникают через ворс и сито и собираются на дне резервуара, тогда как более легкие зерна переносятся по отсадочному дну поперечным потоком (Рисунок 19).

Обычный приспособление представляет собой концентратор высокой производительности, который эффективно отделяет материал от 1 дюйма до примерно 100 меш (от 25,4 мм до 150 микрон), хотя сообщалось о значительном извлечении золота мельче 230 меш (примерно 70 микрон) ( Оттема, 19 лет84, личное сообщение). Отсадочные машины могут перерабатывать 7-25 тонн материала в час, в зависимости от их размера, с извлечением 80-95%. Обычная конфигурация представляет собой двойную линию из четырех последовательно соединенных ячеек, каждая из которых приводится в действие эксцентриковым блоком, снабженным мотор-редуктором (рис. 20). Эти машины требуют значительной площади пола, пространства над головой и опытного надзора. Почти любое колебание размера или скорости подачи потребует регулировки приспособления для поддержания извлечения.

Отсадочные машины могут перерабатывать 7-25 тонн материала в час, в зависимости от их размера, с извлечением 80-95%. Обычная конфигурация представляет собой двойную линию из четырех последовательно соединенных ячеек, каждая из которых приводится в действие эксцентриковым блоком, снабженным мотор-редуктором (рис. 20). Эти машины требуют значительной площади пола, пространства над головой и опытного надзора. Почти любое колебание размера или скорости подачи потребует регулировки приспособления для поддержания извлечения.

Фактическая механика отсадки сложна, и для объяснения этого процесса были разработаны различные модели. Как правило, процессы, связанные с эффективной отсадкой, следующие. Во-первых, ход сжатия плунжера создает направленное вверх давление воды, которое заставляет песчаный слой и сырье двигаться вверх с ускорением. Из-за плотности частиц более легкие частицы перемещаются дальше вверх, чем более тяжелые. Этот процесс называется дифференциальным ускорением. Во-вторых, минеральные зерна претерпевают затрудненное оседание. После начального ускорения плунжер останавливается, и минеральные зерна падают, а их скорости увеличиваются так, что они достигают предельной скорости. Поскольку отсадочный слой представляет собой рыхло упакованную массу с промежуточной водой, он действует как жидкость с высокой плотностью, которая ограничивает оседание более легких частиц, позволяя падать тяжелым частицам. Это позволяет тяжелым зернам оседать ниже, чем более легким материалам. Наконец, во время всасывающего хода плунжера отводится время для того, чтобы мелкие зерна оседали на слой крупных зерен. Крупные зерна осели и вклинились друг в друга, не в силах двигаться. Мелкие зерна оседают через проходы между крупными частицами. Этот процесс известен как просачивание консолидации. Вся последовательность показана на рис. 21.

Во-вторых, минеральные зерна претерпевают затрудненное оседание. После начального ускорения плунжер останавливается, и минеральные зерна падают, а их скорости увеличиваются так, что они достигают предельной скорости. Поскольку отсадочный слой представляет собой рыхло упакованную массу с промежуточной водой, он действует как жидкость с высокой плотностью, которая ограничивает оседание более легких частиц, позволяя падать тяжелым частицам. Это позволяет тяжелым зернам оседать ниже, чем более легким материалам. Наконец, во время всасывающего хода плунжера отводится время для того, чтобы мелкие зерна оседали на слой крупных зерен. Крупные зерна осели и вклинились друг в друга, не в силах двигаться. Мелкие зерна оседают через проходы между крупными частицами. Этот процесс известен как просачивание консолидации. Вся последовательность показана на рис. 21.

В джиге пульсирующие потоки воды вызваны движением поршня с равными ходами сжатия и всасывания. В точке между нагнетанием и всасыванием отсадочное ложе полностью уплотняется, что препятствует оседанию всего материала. Чтобы кровать оставалась открытой, добавляется подпиточная вода, называемая загонной или обратной водой. Добавление воды из клетки создает постоянный восходящий поток через слой и, таким образом, увеличивает потери мелкого материала. Эта потеря происходит частично из-за того, что более длительная продолжительность импульсного хода поднимает мелкие частицы выше, а частично из-за того, что добавленная вода увеличивает скорость верхнего потока, перенося мелкие частицы через отсадочное приспособление и мимо слоя отсадочного приспособления до того, как отсадочное действие сможет осесть. их наружу (Рисунок 22).

Чтобы кровать оставалась открытой, добавляется подпиточная вода, называемая загонной или обратной водой. Добавление воды из клетки создает постоянный восходящий поток через слой и, таким образом, увеличивает потери мелкого материала. Эта потеря происходит частично из-за того, что более длительная продолжительность импульсного хода поднимает мелкие частицы выше, а частично из-за того, что добавленная вода увеличивает скорость верхнего потока, перенося мелкие частицы через отсадочное приспособление и мимо слоя отсадочного приспособления до того, как отсадочное действие сможет осесть. их наружу (Рисунок 22).

Конструкции обычных отсадочных устройств различаются главным образом расположением плунжера и основания отсадочного устройства, а также тем, где в отсадочное устройство поступает подпиточная вода. Одним из относительно недавних нововведений в дизайне приспособлений является круглое приспособление Cleveland Jig, производимое в Амстердаме и продаваемое компанией I.H.C. Голландия. Основным усовершенствованием, по словам производителя, является разработка плунжера с коротким ходом сжатия и длинным медленным ходом всасывания. Эта конфигурация изменяет процесс отсадки следующим образом.

Основным усовершенствованием, по словам производителя, является разработка плунжера с коротким ходом сжатия и длинным медленным ходом всасывания. Эта конфигурация изменяет процесс отсадки следующим образом.

Во-первых, почти мгновенный такт сжатия приводит в движение все минеральные зерна как единое целое. Минеральные зерна остаются прижатыми друг к другу и поднимаются как единое целое. Во-вторых, при прекращении сжатия восходящий поток прекращается и происходит нисходящее ускорение с затрудненным оседанием. Этот процесс длится недолго. Наконец, всасывающий удар хоть и длинный, но слабый, что препятствует уплотнению пласта. Это обеспечивает достаточное просачивание зерен. В результате этого процесса улучшается добыча полезных ископаемых. Дополнительным преимуществом является то, что потребность в воде в клетках снижается, а в некоторых случаях устраняется полностью, поскольку дрессировщик остается открытым (Рисунок 23).

Еще одна инновация, также разработанная I. H.C. Holland — это модульная джиг. В обычном отсадочном приспособлении добавление воды из клетки увеличивает скорость поперечного потока (потока через дно отсадочного приспособления) и, таким образом, сокращает время, в течение которого могут собираться тяжелые частицы. Одним из решений является расширение квадратного или прямоугольного резервуара в виде трапеции; таким образом, площадь поверхности потока увеличивается, а его скорость уменьшается. Эти модули имеют такую форму, что их можно объединить в круглое приспособление. Объединенные таким образом, они образуют единый блок с очень высокой скоростью подачи и одной точкой подачи, что устраняет необходимость в сложной системе расщепления, которая обычно требуется для подачи большого количества приспособлений (Рисунок 24). Помимо того, что они требуют меньше места на полу и меньше воды, эти приспособления обеспечивают повышенное извлечение чистого золота. Кроме того, каждый модуль можно отключить для обслуживания или ремонта независимо от других.

H.C. Holland — это модульная джиг. В обычном отсадочном приспособлении добавление воды из клетки увеличивает скорость поперечного потока (потока через дно отсадочного приспособления) и, таким образом, сокращает время, в течение которого могут собираться тяжелые частицы. Одним из решений является расширение квадратного или прямоугольного резервуара в виде трапеции; таким образом, площадь поверхности потока увеличивается, а его скорость уменьшается. Эти модули имеют такую форму, что их можно объединить в круглое приспособление. Объединенные таким образом, они образуют единый блок с очень высокой скоростью подачи и одной точкой подачи, что устраняет необходимость в сложной системе расщепления, которая обычно требуется для подачи большого количества приспособлений (Рисунок 24). Помимо того, что они требуют меньше места на полу и меньше воды, эти приспособления обеспечивают повышенное извлечение чистого золота. Кроме того, каждый модуль можно отключить для обслуживания или ремонта независимо от других. Эти модульные приспособления могут обрабатывать до 300 тонн материала в час.

Эти модульные приспособления могут обрабатывать до 300 тонн материала в час.

Рис. 23. Сравнение обычного процесса отсадки с идеализированным циклом отсадки с пилообразным приводом IHC.

Чтобы максимизировать восстановление после отсадки, необходимо тщательно контролировать следующие факторы. Корм должен быть максимально однородным. Различия в размере частиц сырья забивают песчаный слой, снижая извлечение. Шламы (частицы менее 10 микрон) следует контролировать, а мусор и крупногабаритный материал удалять. Хорошая протирка необходима для оптимальной работы. Для извлечения золота чаще всего используется стальная дробь или арматура от ¼ до ¾ дюйма. Как правило, чем тяжелее дробление, тем меньше концентрата собирается; чем крупнее рванина, тем больше концентрата собрано; и чем толще слой рванины, тем меньше концентрата собирается. Песчаный слой следует проверять на избыточное уплотнение во время такта всасывания или чрезмерное расширение во время такта сжатия. Добавление подпиточной или клеточной воды должно тщательно контролироваться, поскольку слишком большое количество клеточной воды обычно приводит к потере мелких частиц. Другими факторами, которые требуют, по крайней мере, первоначальной регулировки, являются скорость подачи, длина и продолжительность ходов плунжера, а также размер и тип установленного сита.

Добавление подпиточной или клеточной воды должно тщательно контролироваться, поскольку слишком большое количество клеточной воды обычно приводит к потере мелких частиц. Другими факторами, которые требуют, по крайней мере, первоначальной регулировки, являются скорость подачи, длина и продолжительность ходов плунжера, а также размер и тип установленного сита.

Сводка. Отсадочные приспособления представляют собой эффективные, высокопроизводительные сепарационные устройства, подходящие для использования в качестве очистителей грубой и грубой очистки, а также в качестве первичных очистителей. После первоначальной настройки приспособления требуют небольшой настройки и обслуживания, если скорость подачи остается стабильной. Еще одним преимуществом является непрерывное удаление концентратов. Наиболее важным среди недостатков является то, что приспособления требуют интенсивной первоначальной настройки и настройки. Для настройки и обслуживания требуется опытный персонал. Также требуется значительная площадь пола и большое количество воды.

Железная руда Мобильная шаровая мельница Железная руда Самодельная шаровая мельница

Производитель угольной дробилки для небольших масштабов

Завод Gongyi Hengchang Metallurgical Building Material Equipment является профессиональным производителем комплектного оборудования для обогащения полезных ископаемых, оборудования для производства брикетов, оборудования для подготовки угля, оборудования для шаровых прессов, продукты, широко используемые в переработке полезных ископаемых, металлургии, строительных материалах, химикатах, электричестве, нефти, угле, транспорте, удобрениях, газовой промышленности и т. д.

احصل على السعرWhatsApp

Rock Crusher Eastman Rock Crusher

Какая молотковая дробилка может дробить железную руду (100 тонн в час)? В этом случае мы рекомендуем использовать тяжелую молотковую дробилку PCZ1308 с крупностью исходного материала 930×650 мм, крупностью исходного материала менее 600 мм, мощностью двигателя 4P 132 кВт, производительностью оборудования 100180 т/ч. …мобильная дробилка; Машина для производства песка; шаровая мельница; Полезно …

…мобильная дробилка; Машина для производства песка; шаровая мельница; Полезно …

Отправить сообщение WhatsApp

Качественная шаровая мельница для добычи полезных ископаемых Производитель керамической шаровой мельницы

Эффективность измельчения шаровой мельницы для добычи железной руды с высокой отдачей / шаровая мельница. Шаровая мельница периодического действия / Шаровая мельница сухого помола малой производительности. 1500×4500 шаровой шлифовальный станок Добыча шаровой мельницы для железной руды известняка гипса. Промышленное сушильное оборудование. 1×10 Энергоэффективность Промышленное барабанное сушильное оборудование для угля / вращающегося барабана …

احصل على السعرWhatsApp

мельницы и распылители железной руды

мельницы и железная руда распылители Мельницы Железная руда Поставщик оборудования для измельчения и измельчения в Великобритании Оборудование для дробления рудная мельница сделано в китае железная руда такони

Отправить сообщение WhatsApp

Золотообрабатывающий завод Prominer (Шанхай) Mining Technology Co.

,Ltd.

,Ltd.Золотая руда. В Prominer работает команда старших инженеров по обработке золота, обладающих знаниями и опытом работы по всему миру. Эти специалисты по золоту занимаются переработкой золота с помощью различных технологий обогащения, для золотой руды с различными характеристиками, такими как флотация, цианирование, гравитационное разделение и т. д., для достижения оптимальных и экономичных технологических процессов на обогатительном предприятии.

احصل على السعرWhatsApp

Шлифовальный станок для добычи полезных ископаемых Alibaba

Шаровая мельница хорошего качества Joyal для измельчения железной руды / Машина для добычи золота 1, / комплект 1 комплект (минимальный заказ) 4YRS CN Поставщик > Связаться с поставщиком Чат Сейчас 1 / 6 Laborytory Лаборатория микропорошка Производители мокрой и сухой емкости Мини-шлифовальные станки Маленькая шаровая мельница для лаборатории 1,2, / комплект 1 комплект

احصل على السعرWhatsApp

· Как для мокрой, так и для сухой шаровой мельницы шаровая мельница загружается примерно на 33% с мячами (диапазон 30–45%). Пульпа (измельченная руда и вода) заполняет еще 15% объема барабана, так что в общем… · Сделал программу, которая может отображать и анимировать прыгающие шарики разных цветов в Обработке. Я прохожу через творение.

Пульпа (измельченная руда и вода) заполняет еще 15% объема барабана, так что в общем… · Сделал программу, которая может отображать и анимировать прыгающие шарики разных цветов в Обработке. Я прохожу через творение.

احصل على السعرWhatsApp

Предприятие по добыче железной руды измельчало руду со скоростью 150 т/ч |

Вопрос: Железорудное предприятие помололо руду производительностью 150 т/ч в шаровой мельнице в замкнутом цикле с классификатором. Нижний (контурный) поток рециркулировали в мельницу до тех пор, пока не было достигнуто устойчивое значение в верхнем потоке циклона. Удельный вес каждого потока измерялся следующим образом: 1. Поток на выходе из мельницы в классификатор = SG (MD) 2.

احصل على السعرWhatsApp

Ассортимент продукции нашей компании включает мобильную дробильную установку, щековую дробилку, конусную дробилку, роторную дробилку, мельничное оборудование, шаровую мельницу, вибрационные питатели, грохоты и оборудование для промывки горнодобывающего оборудования, дробильно-измельчительное оборудование.