Самодельный полуавтомат сварочный своими руками: схема, как правильно использовать

Сварочный полуавтомат может быть самодельным, сделанным из инвертора. Сразу скажем, что смастерить сварочный полуавтомат из инвертора своими руками непросто, но не невозможно. Тому, кто задумал смастерить полуавтомат своими руками из инвертора, следует изучить принцип его работы, посмотреть при необходимости видео или фото, посвященные данной теме, подготовить необходимые комплектующие и оборудование.

- Как инвертор переделать в полуавтомат

- Переделываем инверторный трансформатор

- Настройка

- Использование

- Контроль правильности работы

- Когда используется полуавтомат сварочный

Как инвертор переделать в полуавтомат

Для работы понадобится:

- Инверторный аппарат, который может сформировать сварочный ток в 150 А.

- Механизм, подающий для полуавтомата (сварочную проволоку).

- Горелка.

- Шланг, через который идет сварочная проволока.

- Шланг для подачи в зону сварки защитного газа.

- Катушка со сварочной проволокой (потребуются некоторые переделки).

- Электронный блок управления.

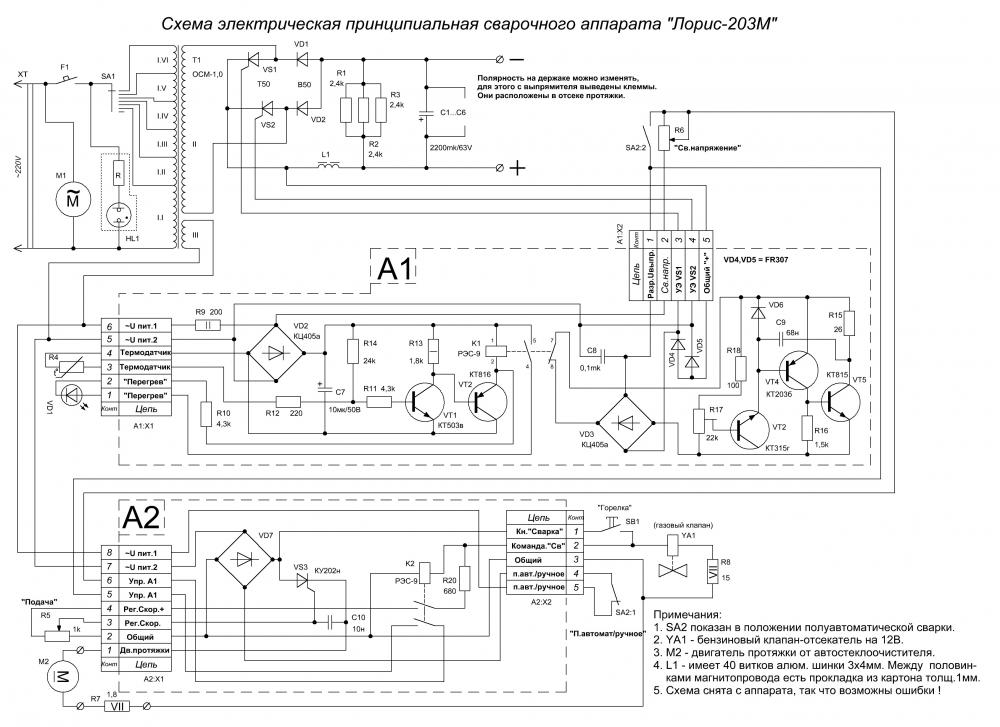

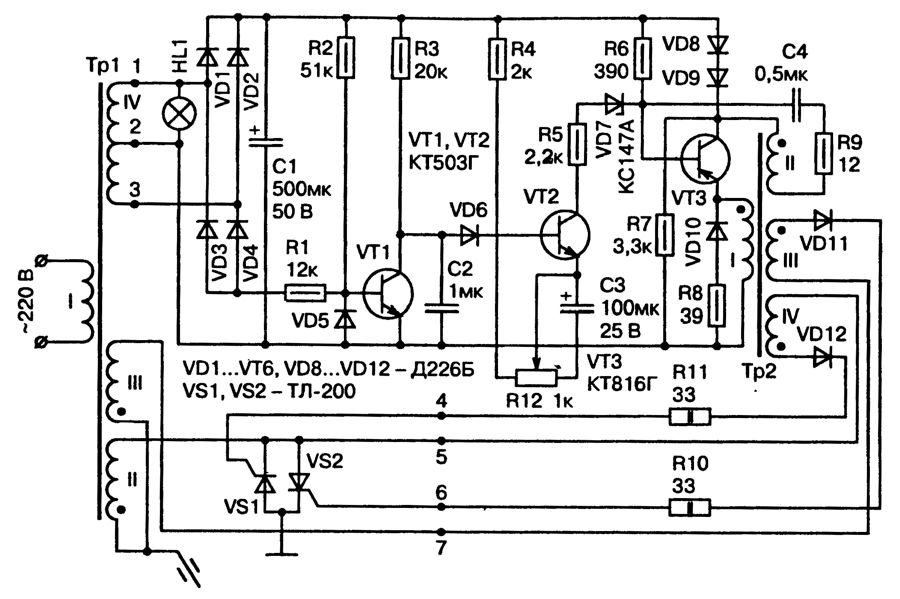

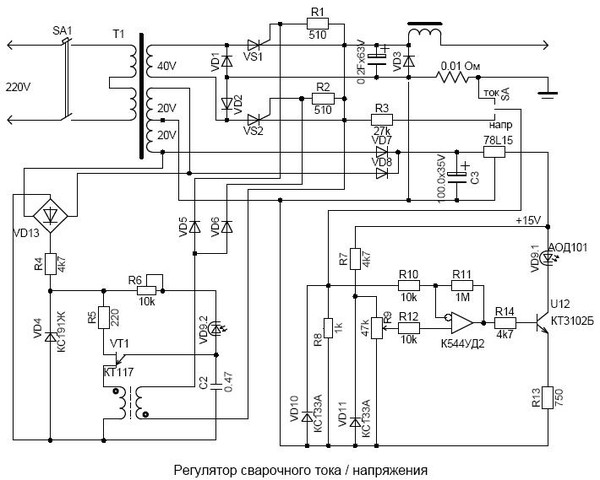

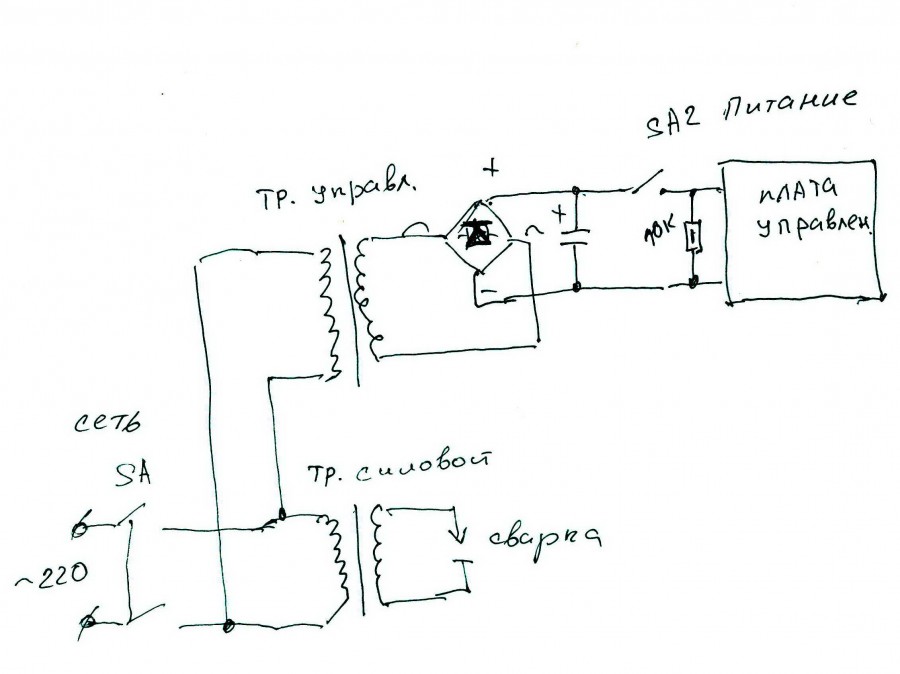

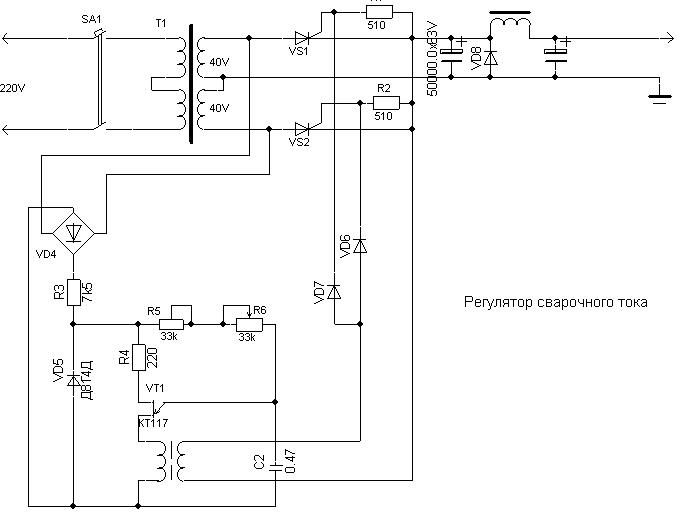

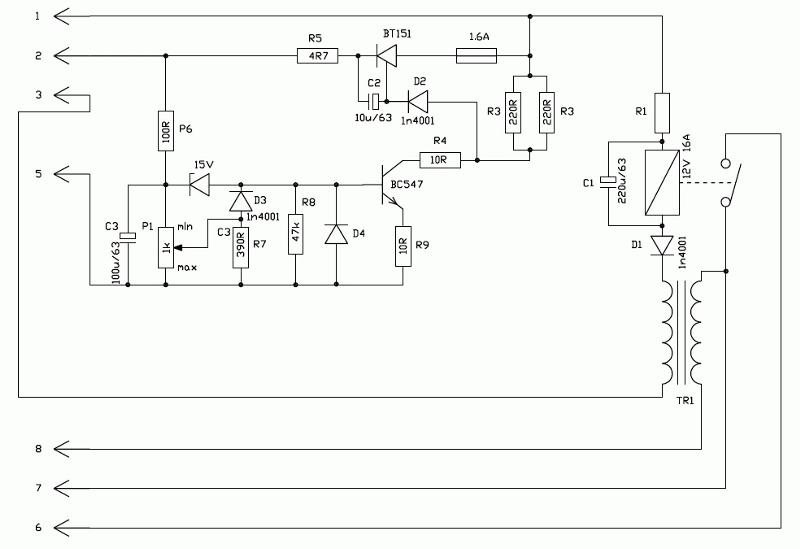

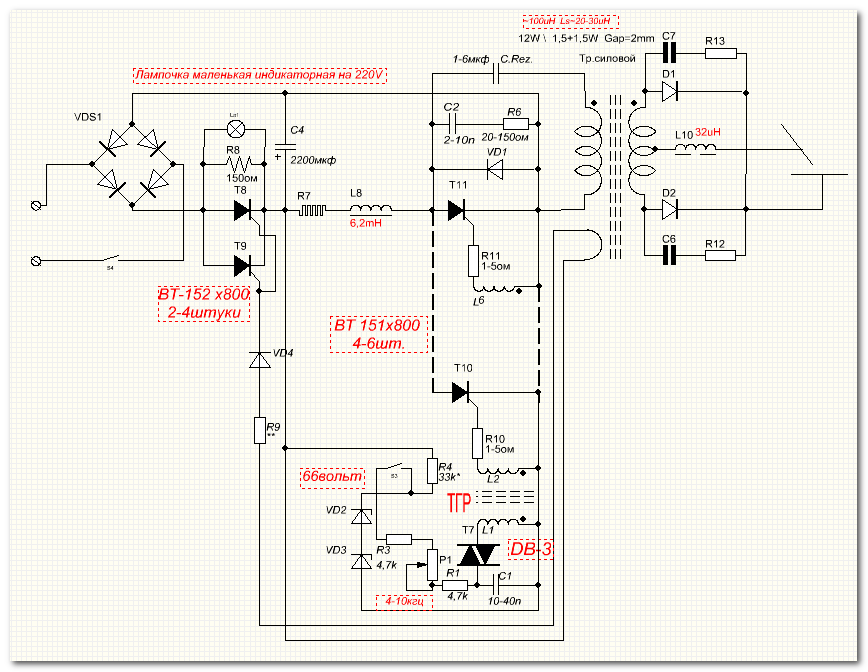

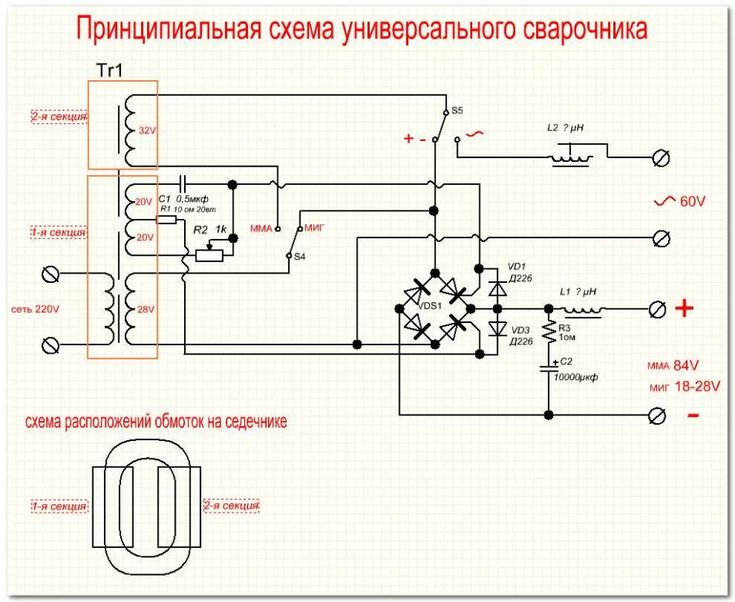

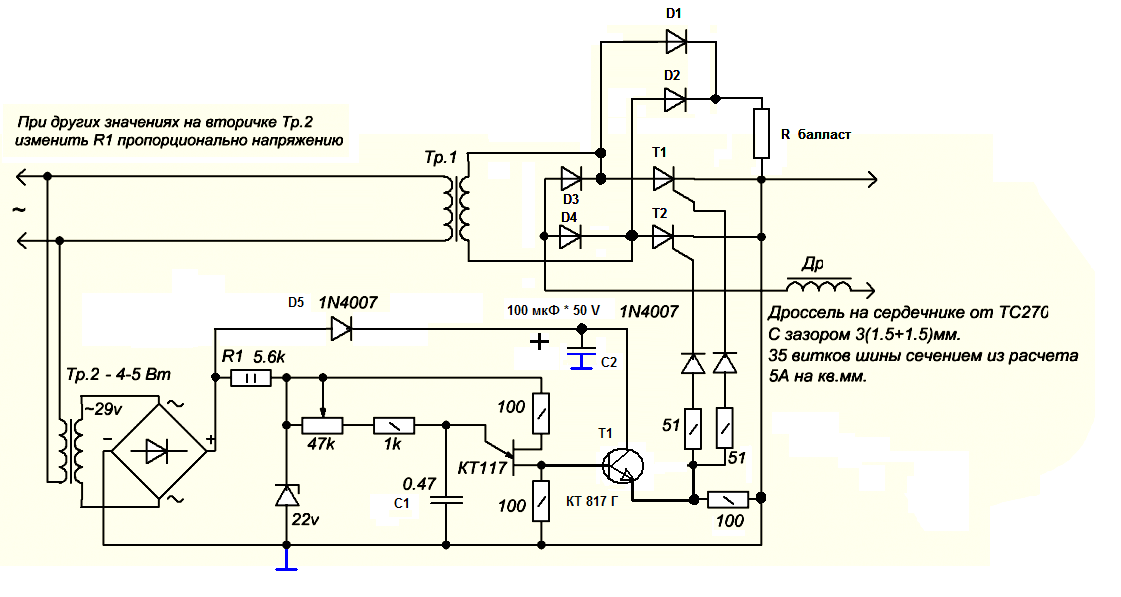

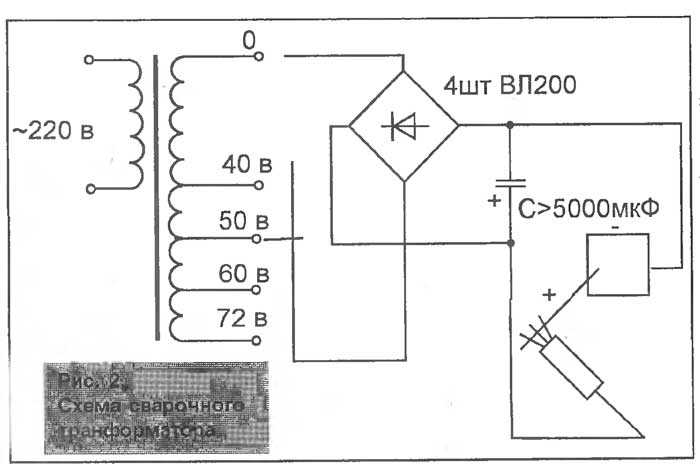

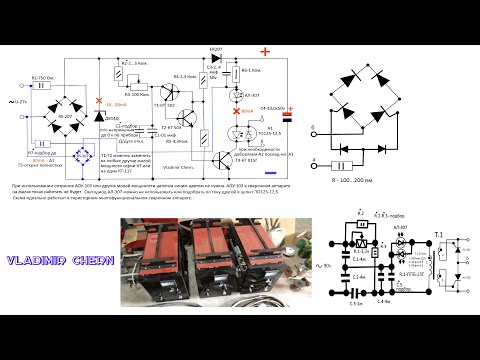

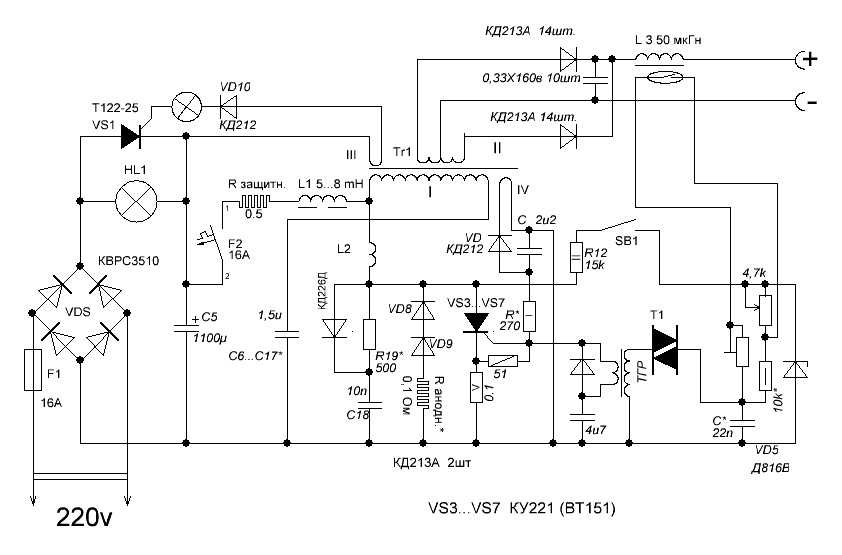

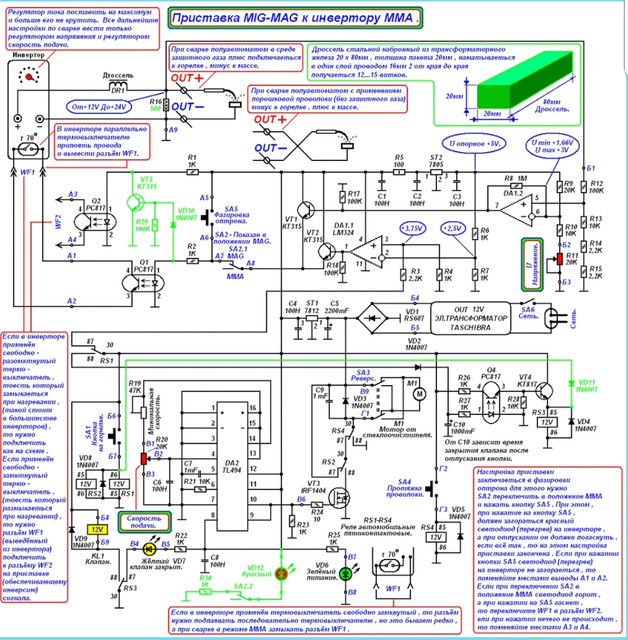

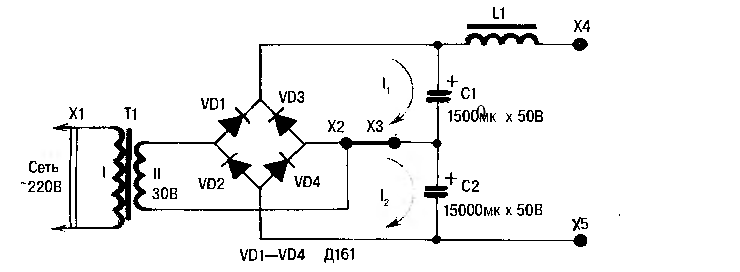

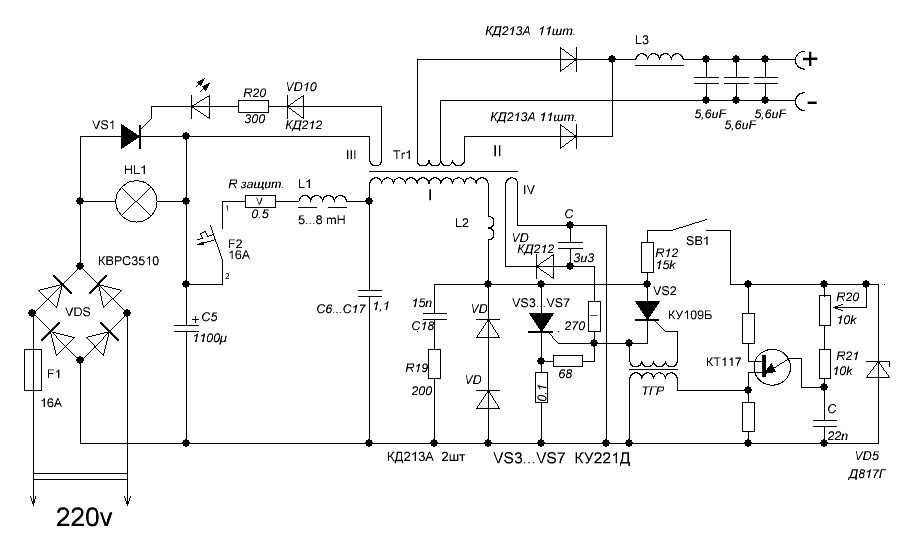

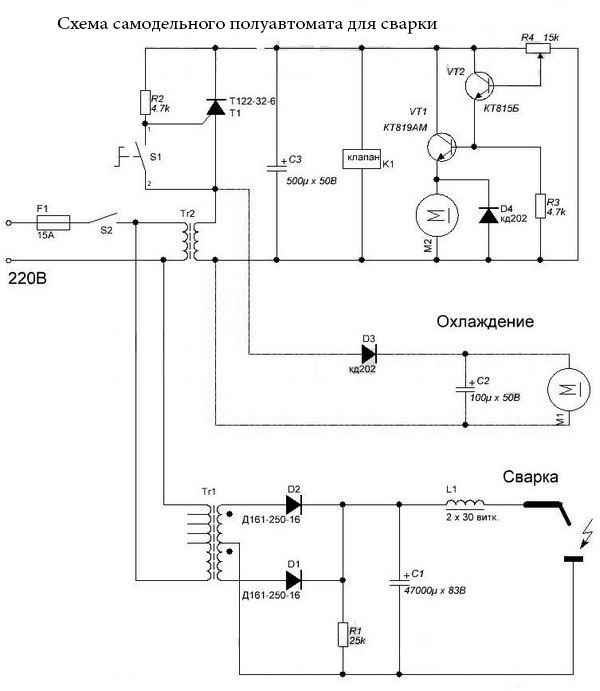

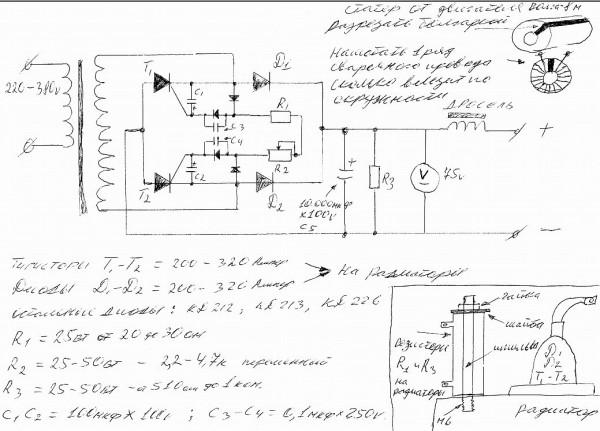

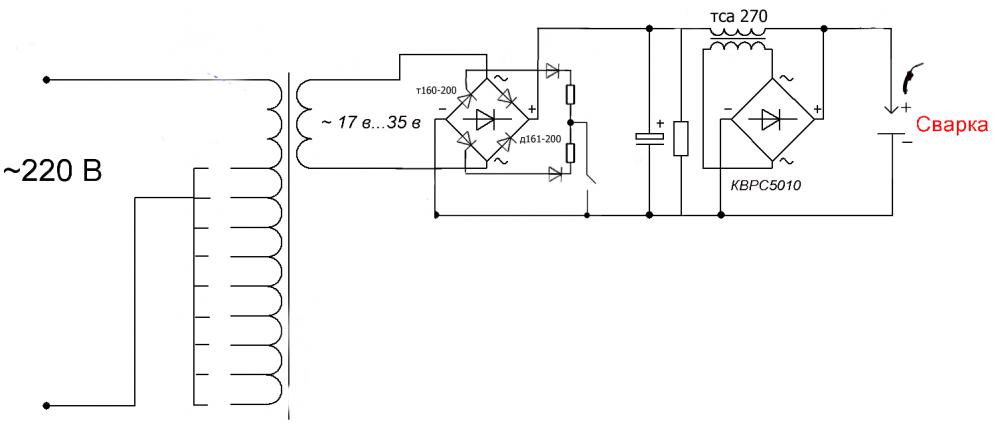

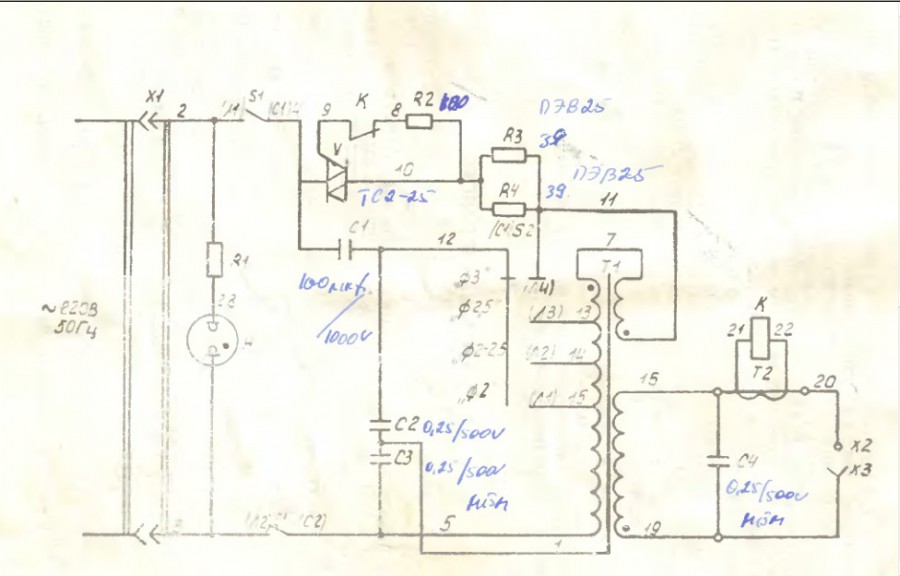

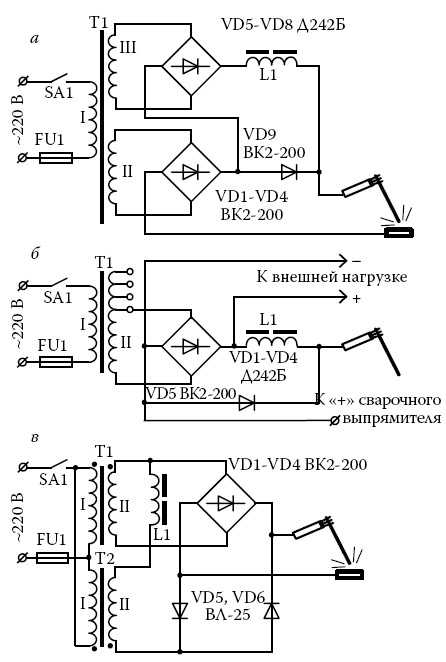

Схема сварочного полуавтомата

Особое внимание уделяется переделке подающего устройства, подающего в зону сварки проволоку, которая передвигается по гибкому шлангу. Для получения качественного аккуратного сварного шва скорость подачи проволоки по гибкому шлангу и скорость ее расплавления должны соответствовать.

При сварке полуавтоматом используется проволока разного диаметра и из разных материалов, поэтому должна быть возможность регулирования скорости ее подачи. Этим занимается подающий механизм.

Наиболее распространенные диаметры проволоки в нашем случае: 0,8; 1; 1,2 и 1,6 мм. Перед сваркой проволока наматывается на катушки, являющиеся приставками, закрепляемыми нехитрыми крепежными элементами.

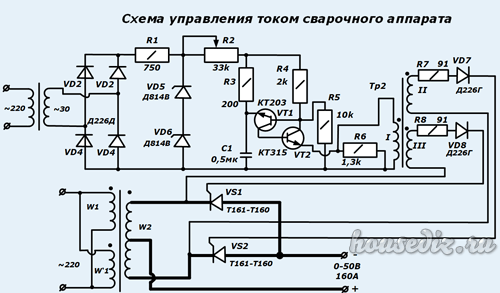

Главный элемент электронной схемы блока управления — это микроконтроллер, отвечающий за стабилизацию и регулирование сварочного тока. От этого элемента зависят параметры тока и возможность регулирования их.

Переделываем инверторный трансформатор

Полуавтомат сварочный своими руками сделать можно путем переделки трансформатора инвертора. Для приведения характеристик инверторного трансформатора в соответствии с необходимыми, он обматывается медной полосой, обматывающейся термобумагой. Обыкновенный толстый провод для этих целей не используется, потому что он будет сильно нагреваться.

Вторичная обмотка тоже переделывается. Для этого нужно:

- Намотать обмотку из трех слоев жести, из которых каждый изолируется фторопластовой лентой.

- Концы обмоток спаять друг с другом для повышения проводимости токов.

В конструктивной схеме инвертора, используемого для включения в полуавтомат, должен быть предусмотрен вентилятор для охлаждения аппарата.

Настройка

При изготовлении полуавтомата из инвертора предварительно обесточьте оборудование. Для предотвращения перегрева устройства разместите его входной и выходной выпрямители, а также силовые ключи на радиаторах.

По выполнении вышеперечисленных процедур соедините силовую часть с блоком управления и подключите его к электросети. Когда загорится индикатор подключения к сети, подключите к выходам инвертора осциллограф. С помощью осциллографа найдите электрические импульсы в 40−50 кГц. Между формированием импульсов должно проходить 1,5 мкс, и регулируется это изменением величины напряжения, поступающего на вход.

Осциллограмма сварочного тока и напряжения: на обратной полярности — слева, на прямой полярности — справа

Проверьте, чтоб импульсы, которые отражаются на экране осциллографа, были прямоугольными, а фронт их составлял не больше 500 нс. Если проверяемые параметры такие как должны быть, подключите инвертор к электросети.

Если проверяемые параметры такие как должны быть, подключите инвертор к электросети.

Ток, который поступает от выхода, должен быть не меньше 120А. Если эта величина меньше, вероятно, что в провода оборудования идет напряжение, не превышающее 100 В. В таком случае оборудование тестируется изменением силы тока (плюс постоянно контролируется напряжение на конденсаторе). Также постоянно контролируется температура внутри устройства.

После тестирования проверьте аппарат под нагрузкой: подключите к сварочным проводам реостат сопротивлением не менее 0,5 Ом. Он должен выдержать ток в 60 А. Сила тока, поступающего на сварочную горелку, контролируется амперметром. Если она не соответствует требуемому значению, величину сопротивления подбирают эмпирически.

Использование

После запуска аппарата индикатор инвертора должен высветить значение силы тока — 120 А. Если значение иное, что-то сделано неверно. На индикаторе могут высветиться восьмерки. Чаще всего это происходит из-за недостаточного напряжения в сварочных проводах. Лучше сразу определить причину этой неисправности и устранить ее. Если все правильно, индикатор корректно покажет силу тока, регулируемого специальными кнопками. Интервал регулировки тока, обеспечивающий инверторы, лежит в пределах 20−160 А.

Чаще всего это происходит из-за недостаточного напряжения в сварочных проводах. Лучше сразу определить причину этой неисправности и устранить ее. Если все правильно, индикатор корректно покажет силу тока, регулируемого специальными кнопками. Интервал регулировки тока, обеспечивающий инверторы, лежит в пределах 20−160 А.

Контроль правильности работы

Чтобы полуавтомат прослужил длительный срок, рекомендуется все время контролировать температурный режим работы инвертора. С целью контроля одновременно нажимаются две кнопки, а после температура самого горячего из радиаторов инвертора выведется на индикатор. Нормальная рабочая температура — не больше 75 ° C .

Если будет больше, кроме информации, которая выводится на индикатор, инвертор будет издавать прерывистый звук, что сразу должно насторожить. При этом (или при замыкании термодатчика) электронная схема автоматически уменьшит рабочий ток до 20А, а звуковой сигнал идти будет, пока оборудование не придет в норму. О неисправности оборудования может говорить и код ошибки (Err), который высвечивается на индикаторе инвертора.

О неисправности оборудования может говорить и код ошибки (Err), который высвечивается на индикаторе инвертора.

Когда используется полуавтомат сварочный

Полуавтомат рекомендуется использовать, когда нужны точные аккуратные соединения стальных деталей. С помощью такого оборудования варят тонкий металл, что актуально, например, при ремонте кузовов автомобилей. Научиться работать с аппаратом помогут квалифицированные специалисты или обучающее видео.

Сварочный полуавтомат своими руками – схема для сборки

Изделие, которое предназначено для процесса сварки называется сварочным полуавтоматом. Аппараты для сварки бывают разных форм и видов, но главное, чтобы этот механизм надежно работал, был качественным, практичным, безопасным и служил долгие годы.

Схемы самодельных сварочных полуавтоматов можно найти в интернете или узнать, получив консультацию специалиста. Данный инструмент пригодится в любом хозяйстве, хранить его можно как дома, так и в гараже или на даче. Для того чтобы сварка полуавтомат своими руками работала, необходимо знать кое-что о принципах работы этого механизма.

Для того чтобы сварка полуавтомат своими руками работала, необходимо знать кое-что о принципах работы этого механизма.

Виды сварочных полуавтоматов

Во-первых, нужно отметить, что сварочные аппараты делятся на следующие виды:

- для сварки под слоем флюса;

- для сварки на газах;

- а также для сварки порошковой проволокой.

Бывает такое, что для качественного результата необходимо взаимодействие этих видов аппаратов.

Кроме вышеперечисленных видов, эти изделия делятся и по другим критериям и бывают:

- однокорпусные и двукорпусные;

- стационарные, переносные и передвижные;

- профессиональные, полупрофессиональные и любительские;

- тянущие, толкающие.

Иногда для полноценной и качественной работы необходимо приобрести дополнительное оборудование (например, баллон с углекислым газом).

Основные составляющие сварочного аппарата и принцип сварки

Сварочный полуавтомат своими руками, схема которого не представляет особой сложности, состоит из нескольких основных элементов:

- источник питания;

- устройство с основной функцией – управление сварочным током;

- рукава;

- горелки;

- зажимы.

Источником питания может служить трансформатор, инвертор или выпрямитель. От того, какой источник питания выбран, зависит объем и цена сварочника. Лучшими называют инверторные источники питания.

Электрическая схема сварочного полуавтомата предусматривает, что тип сварки влияет на слаженность работы оборудования в целом.

Принцип работы аппарата заключается в перемещении и регулировке грелки, в контроле и отслеживании сварочного процесса.

Также схемы самодельных сварочных аппаратов предусматривают определенную последовательность работы. На начальном этапе проходит подготовительная продувка системы для дальнейшей подачи газа. Следующим запускается источник питания дуги. Потом подается проволока и начинается движение полуавтомата с определенной скоростью. По окончании процесса, необходимо обеспечить заварку кратера и защиту шва.

Нужно также учесть, что процесс сварки выполняется в специальном помещении с применением сварочного оборудования.

Сварка полуавтомат своими руками предусматривает обязательное соблюдение правил безопасности. Нужно проверить исправность всех механизмов, перепроверить заземлен ли корпус устройства. Во время сварки, нельзя облокачиваться или опираться на аппарат. Если с аппаратом возникли какие-то неполадки, следует немедленно прекратить работу и прибегнуть к помощи специалиста.

Плюсы и минусы сварочного аппарата, и советы по его изготовлению своими руками

Сварочный полуавтомат своими руками, схема которого рассмотрена выше, имеет свои достоинства и недочеты.

К преимуществам можно отнести высокий коэффициент полезного действия, минимальную потерю энергии и расход электротехнического материала. Этот современный механизм характеризуется небольшими габаритами и весом, высоким качеством шва и возможностью работы с любыми сплавами. Его удобно передвигать к месту сварки, и он имеет достаточно высокий уровень безопасности.

Недостатками этого аппарата можно считать его высокую стоимость и плохую работу в условиях отрицательных температур.

Существуют инструкции для изготовления полуавтоматов для сварки своими руками, которые, как правило, предусматривают их применение в мелких бытовых целях. Именно исходя из этого и производятся основные расчеты по его изготовлению. Лучше всего для изготовления этого аппарата ручным способом, использовать трансформаторное железо.

Изучив, что такое электросхема сварочного полуавтомата и основные принципы его действия можно без особого труда сделать сварочный аппарат самостоятельно. Важно не забывать об электробезопасности и правилах, удобнее выполнять работы по изготовлению сварочного полуавтомата в домашних условиях вдвоем. Также нужно помнить, что электрическая схема сварочного полуавтомата предусматривает предварительные расчеты, которые лучше лишний раз перепроверить.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Расходные материалы для сварочных горелок — что вам нужно знать

Что такое расходный материал для горелки MIG?

Расходные материалы для сварочной горелки могут быть частью сварочной системы MIG, которой не уделяют должного внимания. В качестве небольших компонентов сварочной горелки MIG многие пользователи просто используют любые расходные материалы, которые поставляются в комплекте или являются наименее дорогими. Однако затраты времени на тщательный выбор, хранение, установку и техническое обслуживание расходных материалов для вашего пистолета могут окупиться с точки зрения снижения затрат, повышения производительности и улучшения качества сварки.

В качестве небольших компонентов сварочной горелки MIG многие пользователи просто используют любые расходные материалы, которые поставляются в комплекте или являются наименее дорогими. Однако затраты времени на тщательный выбор, хранение, установку и техническое обслуживание расходных материалов для вашего пистолета могут окупиться с точки зрения снижения затрат, повышения производительности и улучшения качества сварки.

Читайте дальше, чтобы узнать все, что вам нужно знать о расходных материалах для сварки MIG, включая советы, видеоролики, рекомендации по продуктам и многое другое!

Расходные детали сварочной горелки

Расходные детали горелки MIG — это детали сварочной горелки, которые изнашиваются по мере использования и требуют постоянной замены для обеспечения стабильного качества сварки. Расходные материалы состоят из следующих компонентов:

- Сопло / газовая чашка

- Контактный наконечник

- Газовый диффузор / удерживающая головка

- Вкладыш / канал

- Штифт питания

Следует отметить, что только некоторые горелки MIG включают штифт питания как часть системы расходных материалов. В этих системах весь путь подачи проволоки от сварочного аппарата до сварочной ванны был полностью оптимизирован с точки зрения расходных материалов.

В этих системах весь путь подачи проволоки от сварочного аппарата до сварочной ванны был полностью оптимизирован с точки зрения расходных материалов.

Сопла (также известные как газовые колпачки)

Сопла направляют поток защитного газа к сварочной ванне. В любом сварочном приложении правильный материал, форма и стиль сопла могут повлиять на качество, производительность и стоимость сварочной операции.

Материалы сопла

Латунь

- Идеально подходит для применений с более низким усилением (от 100 до 300 ампер)

- , как правило, сопротивляться Spath ) или которые имеют более длительное время горения дуги

Медь с покрытием

- Показывают наибольшие преимущества (стойкость к брызгам) при использовании с горелками MIG с водяным охлаждением

- Покрытие может быть хромовым или никелевым

Формы сопла

Наилучший выбор — использовать как можно более длинное и большое сопло, обеспечивающее доступ к сварному соединению. Единственным исключением из этого правила является случай, когда ожидается сильное разбрызгивание (оцинкованный основной металл, маслянистая поверхность, колодец короткого замыкания, 100% CO 2 и т. д.) – в этом случае попробуйте короткую насадку с большим диаметром отверстия. Максимальный размер сопла по сравнению с доступом к сварке помогает обеспечить максимальный поток защитного газа, а также помогает предотвратить прилипание контактного наконечника к заготовке или столу при ручной сварке. Форсунки большего размера также менее склонны к собиранию брызг по сравнению с форсунками с меньшим внутренним диаметром.

Единственным исключением из этого правила является случай, когда ожидается сильное разбрызгивание (оцинкованный основной металл, маслянистая поверхность, колодец короткого замыкания, 100% CO 2 и т. д.) – в этом случае попробуйте короткую насадку с большим диаметром отверстия. Максимальный размер сопла по сравнению с доступом к сварке помогает обеспечить максимальный поток защитного газа, а также помогает предотвратить прилипание контактного наконечника к заготовке или столу при ручной сварке. Форсунки большего размера также менее склонны к собиранию брызг по сравнению с форсунками с меньшим внутренним диаметром.

Прямо

- Самый большой внутренний диаметр для хорошего потока / покрытия газа

- Может не обеспечить достаточный доступ к некоторым сварным швам

- является лучшим выбором для использования со станциями чистки роботиков

- 8

- 8

- 8

- 8

- 8

- 8

- 8

- 8

- 88888888888888888888888888888888888888888888888888888888888888 8 внутренний диаметр

- Обеспечивает лучший доступ к сварке

- Длинные конусы с большей вероятностью накапливают брызги – по возможности выбирайте вместо них короткие конические наконечники

- Конические сопла также тоньше в области конуса и менее способны выдерживать более высокую силу тока или более высокие нагрузки.

цикл приложений

цикл приложений

Узкое место

- Небольшой внешний диаметр

- предлагает лучший доступ к сварке

Стиль сопла

3 Слип. газовый диффузор - Быстрее и проще снимаются и заменяются, чем резьбовые сопла

- Навинчиваются на газовый диффузор или горловину горелки MIG

- Обеспечивает уверенность в том, что сопло полностью установлено на место износ

- Конусы обычно ввинчиваются в корпус сопла

- Медь Контактные наконечники являются наиболее распространенными и подходят для большинства видов сварки MIG.

- Хромоцирконий Контактные наконечники используются в более сложных сварочных работах. Как правило, они служат примерно в два раза дольше, чем медные наконечники.

- HDP контактные наконечники имеют вставку на передней части наконечника, выполненную из специального сплава, устойчивого как к механическому, так и к электрическому износу. Это позволяет им служить в 6-10 раз дольше, чем , чем контактные наконечники из меди и хромо-циркония, и они идеально подходят для импульсной сварки.

- Диаметр контактного наконечника может указывать на его режим работы — более толстые контактные наконечники могут выдерживать большее количество тепла

- Необходимо соблюдать осторожность, чтобы между контактным наконечником и внутренней частью сопла был достаточный зазор для обеспечения хорошего потока газа

- Конические контактные наконечники можно использовать в тех случаях, когда зазор и доступ к сварке могут быть проблемой

- Внутренний диаметр наконечника рассчитан в соответствии с имеющимися в продаже размерами сварочной проволоки

- Слишком большие контактные наконечники для проволоки приведут к блужданию проволоки или нестабильности дуги

- Слишком маленькие контактные наконечники вызовут слишком большое трение, что приведет к проблемам с подачей проволоки

- При использовании 500-фунтового ствола проволоки или больше, рекомендуется уменьшить размер большинства медных и хромо-циркониевых контактных наконечников на один размер проволоки из-за большего размера литой проволоки (например, наконечники 0,040″ для барабанов на 500 фунтов с проволокой 0,045″)

- Иметь газовые отверстия, которые часто засоряются или недоступны для режущих лезвий станции очистки сопел, что приводит к пористости

- Неправильное направление защитного газа , что приводит к турбулентному потоку газа и несбалансированному газовому покрытию

- Допускать частое ослабление соединений с наконечником, соплом или горловиной, что приводит к высокому электрическому сопротивлению и дополнительному нагреву

- Обычные вкладыши заменяются с задней стороны горелки MIG и являются наиболее распространенным типом вкладышей, используемых сегодня.

- Направляющие с фронтальной загрузкой загружаются с передней части горелки MIG, не нарушая подключения проволоки или механизма подачи проволоки. Их можно заменить за половину времени, необходимого для замены обычного вкладыша. Они идеально подходят для горелок MIG, используемых в роботизированных установках или на стреле.

- Внутренние вкладыши – Часть системы из трех частей, короткий вкладыш (перемычка) используется через горловину пистолета, где происходит большая часть внутреннего износа.

Переходник соединяет этот короткий передний лайнер с более длинным задним лайнером. Направляющая для прыжков идеальна для сварщиков, которые часто меняют шейки своих горелок, используют нейлоновые направляющие (для алюминиевой проволоки) или используют тормоз проволоки (автоматизированные приложения, требующие распознавания касания).

Переходник соединяет этот короткий передний лайнер с более длинным задним лайнером. Направляющая для прыжков идеальна для сварщиков, которые часто меняют шейки своих горелок, используют нейлоновые направляющие (для алюминиевой проволоки) или используют тормоз проволоки (автоматизированные приложения, требующие распознавания касания). - Направляющие с двойным замком – эти направляющие фиксируются на месте спереди и сзади сварочной горелки, чтобы предотвратить зазоры и перекосы на пути подачи проволоки.

- Упрощенное обучение сварщиков

- Более простое техническое обслуживание изделия

- Уменьшение количества ошибок при замене расходных материалов

- Уменьшение складских запасов сменных пистолетов

- защитный газ может подаваться через отдельный штифт line

- Некоторые штифты имеют дополнительные функции, такие как фиксирующая крышка штифта , которая удерживает и позиционирует направляющий канал для оптимальной подачи проволоки через горелку

- Колпачки силовых штырей могут иметь указанный диапазон размеров проводов — пожалуйста, обратитесь к руководству пользователя при значительном изменении размера проводов

- Оптимизация доступа при сварке: Нужны ли конические сопла и/или контактные наконечники для улучшения доступа при сварке?

- Обеспечьте хорошее покрытие газом: Достаточно ли внутреннего зазора между соплом и контактным наконечником для хорошего потока защитного газа?

- Максимальный срок службы: Соответствуют ли ваши расходные материалы рабочему уровню для вашего приложения, т. е. они слишком быстро изнашиваются?

- Оптимизация подачи проволоки: Соответствует ли внутренний размер контактного наконечника вашей сварочной проволоке?

- Минимизация разбрызгивания / Максимальный срок службы: Обеспечивает ли материал сопла правильный баланс долговечности и устойчивости к разбрызгиванию для вашего применения?

- Свести к минимуму разбрызгивание : Также следует учитывать качество материала и отделку передних расходных деталей.

Если ваши расходные материалы имеют шероховатые края или множество дефектов, на них легче накапливаются брызги.

Если ваши расходные материалы имеют шероховатые края или множество дефектов, на них легче накапливаются брызги. - Максимальный срок службы / Минимальное время простоя: Если ваше сварочное приложение испытывает слишком много времени простоя из-за смены контактного наконечника, возможно, пришло время подумать о замене материала контактного наконечника. Роботизированные сварочные операции наиболее чувствительны к простоям, поэтому при выборе контактных наконечников для этого применения необходимо соблюдать особую осторожность.

- Максимальный срок службы : Ваши расходные материалы остаются подключенными или они часто отсоединяются, вызывая электрическое сопротивление и нагрев? Чрезмерный нагрев может ускорить выход из строя расходных материалов.

- Минимизация времени простоя: Если время простоя является проблемой, рассмотрите возможность замены расходных материалов быстрее и с меньшим количеством потенциальных ошибок.

- Минимизация разбрызгивания / Максимальный срок службы: Должен ли ваш контактный наконечник быть утопленным, заподлицо с соплом или торчать из него?

- Минимизация затрат: Чем больше расходных материалов у вас есть на складе, тем выше будут ваши расходы на хранение.

- Минимизация ошибок / Минимизация обучения: Вы сталкиваетесь с большим количеством ошибок при замене расходных материалов, потому что ваш перечень расходных материалов сложен и сбивает с толку ваших сварщиков?

- Всегда храните расходные материалы MIG в оригинальной упаковке, пока они не будут готовы к использованию. Открытие их и размещение в мусорном ведре может привести к царапинам или вмятинам, которые позволяют брызгам прилипать и в конечном итоге сокращают срок службы продуктов. Это также позволит им окисляться, что может увеличить электрическое сопротивление.

- Храните контейнеры для хранения новых расходных материалов отдельно от контейнеров для выброшенных, чтобы избежать выбора старого контактного наконечника или сопла, которые могут иметь вмятины или царапины и могут накапливать брызги.

- При установке расходных материалов всегда следуйте инструкциям производителя расходных материалов для MIG.

- Всегда надевайте чистые перчатки при обращении или замене контактных наконечников, сопел, диффузоров и вкладышей, чтобы предотвратить прилипание к ним грязи, масла или других загрязняющих веществ. Точно так же избегайте волочения вкладышей по земле, так как это может привести к загрязнению сварного шва и ухудшению характеристик расходных материалов.

- Используйте пару плоскогубцев (сварщиков) или другие рекомендуемые монтажные инструменты для установки контактных наконечников и диффузоров. Никогда не используйте кусачки или бокорезы, так как слишком сильное давление этих инструментов может повредить внутренний диаметр контактного наконечника. Эти инструменты также склонны царапать поверхность расходных материалов, оставляя следы, привлекающие брызги.

- Периодически проверяйте расходные материалы на наличие хороших соединений. Это сводит к минимуму вероятность плохой проводимости и накопления брызг или преждевременного выхода из строя.

- При умеренном использовании раствор для защиты от брызг может поддерживать чистоту расходных деталей для сварки MIG и продлевать их срок службы как при полуавтоматической, так и при роботизированной сварке.

- Прогорание контактного наконечника

Этот вид отказа возникает, когда сварочная проволока вплавляется обратно во внутреннюю часть контактного наконечника, блокируя подачу. Возможные основные причины включают:- Неправильно обрезанный лайнер может привести к зазорам и трению в местах соединения лайнера и скоплению мусора в лайнере и контактном наконечнике

- Слишком маленький контактный наконечник для провода

- Неправильный выступ наконечника

- Erratic wire feeding

- Loose connections (tip / diffuser / neck)

- Improper wire stickout

- Improper voltage and/or wire feed speed

-

- Проволока не подается / неравномерная подача проволоки

Это происходит, когда присадочный металл не движется вперед или назад или движется непоследовательно.

- Неправильная обрезка лайнера может привести к зазорам и трению в местах соединения лайнера, а также к скоплению мусора на лайнере/контактном наконечнике

- Wrong size contact tip

- Worn or dirty contact tip

- Contact tip burnback

- Wrong size liner

- Bird nest

- Feeder / relay malfunction

- Poor adaptor connection

- Изношенный или сломанный переключатель

- Неправильный размер приводного ролика

- Неправильно отрегулировано натяжение приводного ролика

- Износ приводного ролика

- Неправильная направляющая трубка.

- Неправильно обрезанный вкладыш может привести к зазорам и трению в местах соединения вкладыша — это может привести к смещению провода внутри контактного наконечника, что приведет к запиранию контактного наконечника.

0014

0014- Неправильный контактный наконечник или материал для применения

- Контактный наконечник Burnback

- Перепивший провод

- Неправильный проволочный приклеивание

- Imforper Voltage и/OR -обратная подача

- Imporperport Voltage и/OR -обратная скорость

- .

- Сварочная проволока низкого качества

- Неправильно обрезанный вкладыш может привести к зазорам и трению в местах соединения вкладыша — это может привести к смещению провода внутри контактного наконечника, что приведет к запиранию контактного наконечника.

- Короткий срок службы сопла

Частая замена сопла может быть признаком основных проблем. К ним относятся:- Размер сопла меньше указанного размера

- Насадка ослаблена или деформирована из-за использования в качестве отбойного молотка

- Насадки конической формы и в форме узкого горлышка имеют повышенный риск накопления брызг из-за более узкого отверстия, что может сократить срок службы

- Неправильно выемка контактного наконечника может привести к неравномерной дуге и увеличению количества брызг, что сокращает срок службы

- Неустойчивая дуга

Неустойчивая дуга может быть слышна и ощутима при ручной сварке. От дуги будут слышны чрезмерные хлопки и потрескивания, а в пистолете может ощущаться вибрация, вызванная дребезжанием проволоки.

От дуги будут слышны чрезмерные хлопки и потрескивания, а в пистолете может ощущаться вибрация, вызванная дребезжанием проволоки.- Liner trimmed incorrectly can lead to gaps and friction at liner junctions

- Buildup inside the liner

- Wrong size contact tip

- Worn contact tip

- Not enough bend in gun’s neck

- Extreme Spatter

Большее, чем обычно, разбрызгивание может быть вызвано:- Неправильное углубление контактного наконечника может привести к нестабильной дуге и повышенному разбрызгиванию

- Плохие / ослабленные соединения расходных материалов

- Improper machine parameters

- Improper gas shielding

- Contaminated wire or work piece

- Poor / loose ground connections

- Porosity in Weld

Small holes throughout the weld bead называется пористостью. Это может быть вызвано:

Это может быть вызвано: - Износ изолятора сопла

- Сопло засорено

- Повреждение газового диффузора

- Газовые отверстия газового диффузора засорены

- Изношены, порезаны или отсутствуют уплотнительные кольца

- Размер расходных материалов не соответствует применению

- Слишком высокая скорость движения

- Неправильное положение/угол подхода

- Открытие дверей цеха

- Неисправный соленоид

- Нет защитного газа

- Неправильно настроен расход

- Разрыв газового шланга

- 3 Потеря управления0023

- Свободные фитинги

- Птичье гнездо

Сварочная проволока может скапливаться внутри сварочного аппарата или внутри сварочного пистолета, напоминая птичье гнездо.- Неправильно обрезанный вкладыш может привести к зазорам и трению в местах соединения вкладыша

- Скопление мусора во вкладыше

- Неправильный размер вкладыша

- Выгорание контактного наконечника

- Мощность контактного наконечника

- 0014

- Power pin / feeder misalignment

- Incorrect drive roll size or style

- Incorrect drive roll tension settings

- Worn drive rolls

Резьбовые

Контактные наконечники

Контактные наконечники отвечают за передачу мощности сварки на проволоку при ее прохождении для создания дуги. Это означает, что его соединение с газовым диффузором имеет решающее значение для обеспечения хорошей электропроводности. По этой причине предпочтительнее коническое соединение, поскольку оно помогает надежно и точно удерживать наконечник в нужном положении. Материал, размер и стиль контактного наконечника также играют роль в том, как он работает в любом заданном сварочном приложении.

Материалы контактных наконечников

Хромо-циркониевые, HDP и медные контактные наконечники AccuLock (показаны слева направо)Размеры контактного наконечника

Внешний размер и форма, а также внутренний диаметр контактного наконечника могут повлиять на его работу:

Внешний диаметр

Соображения по внутреннему диаметру

Типы контактных наконечников

Резьбовые контактные наконечники ввинчиваются в диффузор и должны быть затянуты на место с помощью инструмента. Ищите грубую резьбу, которая ускорит замену.

Ищите грубую резьбу, которая ускорит замену.

Вставные контактные наконечники не имеют резьбы и обычно удерживаются на месте соплом или другими расходными деталями. Они не требуют использования инструментов для установки.

Газовые диффузоры (также известные как удерживающие головки)

Газовые диффузоры предназначены для проведения электричества к контактному наконечнику при распределении защитного газа. Механически они также удерживают контактный наконечник и сопло на месте на горловине пистолета.

Плохо спроектированный диффузор может:

Вкладыши (также известные как кабелепроводы)

Задача направляющего канала при сварке MIG заключается в том, чтобы направлять сварочную проволоку от сварочного аппарата и/или механизма подачи проволоки через кабель горелки и через контактный наконечник. Выбор правильного размера, типа, материала и качества футеровки, а затем ее правильная установка необходимы для хороших результатов сварки.

Выбор правильного размера, типа, материала и качества футеровки, а затем ее правильная установка необходимы для хороших результатов сварки.

Типы вкладышей

Чтобы посмотреть это видео, примите настройки, статистику и маркетинговые файлы cookie.

https://youtube.com/watch?v=MM1UJJvoOvY

Силовые контакты

Силовые контакты обеспечивают прямое соединение проволоки, сварочного тока и потока газа между сварочным аппаратом и/или механизмом подачи проволоки и горелкой MIG . Контакт питания также определяет совместимость горелки MIG с данным сварочным аппаратом. Точное соединение горелки с машиной имеет решающее значение для обеспечения эффективной подачи сварочной проволоки (также известной как присадочный металл), газа и сварочной энергии к горелке MIG.

Силовые штифты, как правило, очень долговечны и являются наиболее редко заменяемой расходной частью из-за износа. Однако сварщик может заменить свой силовой штифт другим, чтобы использовать один и тот же пистолет на разных машинах.

Аналогичным образом, компания, имеющая несколько марок сварочных аппаратов, может настроить свой парк горелок с различными контактами питания, что позволит им консолидировать свои горелки MIG и запасы расходных материалов. Связанные преимущества включают в себя:

Несколько дополнительных моментов, которые необходимо понять:

Выбор расходных материалов для сварочной горелки: какие из них подходят именно вам?

Расходные материалы для горелок MIG должны тщательно выбираться в соответствии с потребностями ваших сварочных работ и вашего бизнеса в целом. При выборе следует учитывать множество переменных. Вот несколько вопросов, на которые стоит обратить внимание:

При выборе следует учитывать множество переменных. Вот несколько вопросов, на которые стоит обратить внимание:

Вы рассмотрели все доступные варианты футеровки, чтобы выбрать подходящий для вашей операции?

ИнвентаризацияЕсли у вас много сварочных пистолетов, использование как можно большего количества общих расходных деталей может облегчить требования к обучению сотрудников, помочь предотвратить ошибки при замене и снизить затраты на хранение запасов.

Хранение, установка и техническое обслуживание расходных материалов для сварочных горелок MIG

Для расходных материалов MIG существует несколько ловушек, которые могут сократить срок их службы. Если вы потратите время на изучение советов по правильному хранению, установке и обслуживанию, это может положительно повлиять на производительность, качество и прибыль.

Если вы потратите время на изучение советов по правильному хранению, установке и обслуживанию, это может положительно повлиять на производительность, качество и прибыль.

Хранение расходных материалов для горелок MIG

Обслуживание расходных материалов горелки MIG

Несмотря на то, что они не всегда являются основной причиной проблем со сваркой, расходные детали для горелок MIG часто проверяются или заменяются в первую очередь при устранении неполадок из-за их низкой стоимости и простоты доступа. Следующие проблемы со сваркой можно решить с помощью расходных материалов для горелки MIG (пункты курсив являются дополнительными потенциальными первопричинами, НЕ связанными с расходными материалами горелки):

Surprised by how many welding issues are caused by improperly обрезанные вкладыши? Прочтите ниже, чтобы узнать, почему длина обрезки направляющей трубы так важна для успешной сварки MIG.

Нужны потенциальные решения вышеуказанных проблем? Ознакомьтесь с нашим Руководством по устранению неполадок при сварке.

Страница 87 – Каталог продукции Zika Welding

Страница 87 – Каталог продукции Zika Welding

стр. 87

87 МИГ - 300 ГД ПОЛУАВТОМАТИЧЕСКИЙ АППАРАТ ДЛЯ СВАРКИ MIG, ИСПОЛЬЗУЮЩИЙ ПРЕИМУЩЕСТВА АППАРАТА КАТУШКИ И ЭЛЕКТРОДЫ С УСОВЕРШЕНСТВОВАННЫМИ БТИЗ ТЕХНОЛОГИЯ (ВНУТРЕННЯЯ ПОДАЧА) • Цифровой дисплей для удобного и точного регулировка тока и сварка скорость и контроль, синергетический контроль. • В этом сварочном аппарате MIG 300-GD применяется самая передовая инверсия. от пыли, ветровой эрозии и технологий в мире.сырость для электрических компонентов. • Имеет уникальную электронную систему, контролирующую ток короткого замыкания • Совершенно новый внешний дизайн, простой сварочная схема и смешанная подача, а также однородность проволоки, что приводит к элегантности, со встроенной проволокой более эффективное использование оборудования. питатель, с бегунком газового баллона. • Сварочное оборудование соответствует всем мировым требованиям и максимально использует • Работает с использованием самых передовых передовые технологии в мире IGBT технологии. • Легкая и удобная портативность. ОПИСАНИЕ И ПРИМЕНЕНИЕ • Механизм подачи проволоки приводится чип микрокомпьютер. 1. Принцип инверсии заключается в преобразовании частоты сети 50 Гц/60 Гц в • Жесткость, долговечность и гарантию.

постоянного тока и преобразовать его в высокочастотный (24 кГц) через мощный IGBT устройство, затем выполните падение напряжения и коммутацию с выходом высокой мощности • С ЭМС, широкий диапазон для входа Источник питания постоянного тока через широтно-импульсную модуляцию (ШИМ). напряжение, может работать с генератором. • Изменение полярности выхода. 2. При использовании технологии переключателя инверсии мощности вес и объем • Предназначены для сварки в непрерывном режиме. значительно уменьшаются, в то время как эффективность преобразования увеличивается более чем на 30%. катушки, порошковая проволока и электроды. 3. В дополнение к MIG, машина имеет дополнительную функцию MMA. Полностью цифровой • Увеличенный держатель фонарика для принадлежностей. панельный дисплей, который может реализовать синергетическую регулировку скорости подачи, сварки и личного оборудования.

напряжения, а также легко регулировать параметры сварки. • Большие колеса, 10 см над землей. • Хороший контейнер для хранения 4. Наш сварочный аппарат в среде защитного газа CO2 представляет собой аксессуары и оборудование. оснащен уникальным электронным реактором • Отличные высокие блоки и запирание цепь, которая может управлять короткими соединителями, чтобы держать цилиндр замкнутая передача и смешанная передача от падения. точно, что приводит к лучшей производительности чем другие машины. По сравнению с силиконом • Очень надежный механизм подачи проволоки с четырьмя управляемые сварочные аппараты и резьбовые подающие ролики. сварки, наша продукция имеет • возможность легкой инверсии следующие преимущества: полярность сварки. - Стабильная скорость подачи проволоки. • Профессиональные и технические - Портативный.

консультация специалистов по сварке. - Сохранение энергии. • 12 месяцев комплексного - Отсутствие электромагнитных помех. гарантия от Zika Group Ltd. 5. Кроме того, наша продукция без брызг, с более легкое зажигание дуги, глубокая сварочная ванна, высокие ХАРАКТЕРИСТИКИ НАБОРА рабочий цикл и т. д. 6. Высокоэффективный и энергосберегающий • сварочный аппарат MIG 300GD с использованием Преимущество этого оборудования заключается в применении технологии IGBT. при работе как с несколькими металлами, так и с несколькими • Качественная сварочная рукоятка со всеми требуется технология сварки. требуемые компоненты. • Кабель заземления и соответствующая рукоятка. DC 3 50 • Регулятор давления для газа CO2 с три 60 электрических нагревательных элемента для фаза Гц предотвращение замерзания на выходе газа.

цикл приложений

цикл приложений Переходник соединяет этот короткий передний лайнер с более длинным задним лайнером. Направляющая для прыжков идеальна для сварщиков, которые часто меняют шейки своих горелок, используют нейлоновые направляющие (для алюминиевой проволоки) или используют тормоз проволоки (автоматизированные приложения, требующие распознавания касания).

Переходник соединяет этот короткий передний лайнер с более длинным задним лайнером. Направляющая для прыжков идеальна для сварщиков, которые часто меняют шейки своих горелок, используют нейлоновые направляющие (для алюминиевой проволоки) или используют тормоз проволоки (автоматизированные приложения, требующие распознавания касания). Если ваши расходные материалы имеют шероховатые края или множество дефектов, на них легче накапливаются брызги.

Если ваши расходные материалы имеют шероховатые края или множество дефектов, на них легче накапливаются брызги.

0014

0014 От дуги будут слышны чрезмерные хлопки и потрескивания, а в пистолете может ощущаться вибрация, вызванная дребезжанием проволоки.

От дуги будут слышны чрезмерные хлопки и потрескивания, а в пистолете может ощущаться вибрация, вызванная дребезжанием проволоки. Это может быть вызвано:

Это может быть вызвано:  сырость для электрических компонентов.

• Имеет уникальную электронную систему, контролирующую ток короткого замыкания • Совершенно новый внешний дизайн, простой

сварочная схема и смешанная подача, а также однородность проволоки, что приводит к элегантности, со встроенной проволокой

более эффективное использование оборудования. питатель, с бегунком газового баллона.

• Сварочное оборудование соответствует всем мировым требованиям и максимально использует • Работает с использованием самых передовых

передовые технологии в мире IGBT технологии.

• Легкая и удобная портативность.

ОПИСАНИЕ И ПРИМЕНЕНИЕ • Механизм подачи проволоки приводится

чип микрокомпьютер.

1. Принцип инверсии заключается в преобразовании частоты сети 50 Гц/60 Гц в • Жесткость, долговечность и гарантию.

сырость для электрических компонентов.

• Имеет уникальную электронную систему, контролирующую ток короткого замыкания • Совершенно новый внешний дизайн, простой

сварочная схема и смешанная подача, а также однородность проволоки, что приводит к элегантности, со встроенной проволокой

более эффективное использование оборудования. питатель, с бегунком газового баллона.

• Сварочное оборудование соответствует всем мировым требованиям и максимально использует • Работает с использованием самых передовых

передовые технологии в мире IGBT технологии.

• Легкая и удобная портативность.

ОПИСАНИЕ И ПРИМЕНЕНИЕ • Механизм подачи проволоки приводится

чип микрокомпьютер.

1. Принцип инверсии заключается в преобразовании частоты сети 50 Гц/60 Гц в • Жесткость, долговечность и гарантию. постоянного тока и преобразовать его в высокочастотный (24 кГц) через мощный IGBT

устройство, затем выполните падение напряжения и коммутацию с выходом высокой мощности • С ЭМС, широкий диапазон для входа

Источник питания постоянного тока через широтно-импульсную модуляцию (ШИМ). напряжение, может работать с генератором.

• Изменение полярности выхода.

2. При использовании технологии переключателя инверсии мощности вес и объем • Предназначены для сварки в непрерывном режиме.

значительно уменьшаются, в то время как эффективность преобразования увеличивается более чем на 30%. катушки, порошковая проволока и электроды.

3. В дополнение к MIG, машина имеет дополнительную функцию MMA. Полностью цифровой • Увеличенный держатель фонарика для принадлежностей.

панельный дисплей, который может реализовать синергетическую регулировку скорости подачи, сварки и личного оборудования.

постоянного тока и преобразовать его в высокочастотный (24 кГц) через мощный IGBT

устройство, затем выполните падение напряжения и коммутацию с выходом высокой мощности • С ЭМС, широкий диапазон для входа

Источник питания постоянного тока через широтно-импульсную модуляцию (ШИМ). напряжение, может работать с генератором.

• Изменение полярности выхода.

2. При использовании технологии переключателя инверсии мощности вес и объем • Предназначены для сварки в непрерывном режиме.

значительно уменьшаются, в то время как эффективность преобразования увеличивается более чем на 30%. катушки, порошковая проволока и электроды.

3. В дополнение к MIG, машина имеет дополнительную функцию MMA. Полностью цифровой • Увеличенный держатель фонарика для принадлежностей.

панельный дисплей, который может реализовать синергетическую регулировку скорости подачи, сварки и личного оборудования. напряжения, а также легко регулировать параметры сварки. • Большие колеса, 10 см над землей.

• Хороший контейнер для хранения

4. Наш сварочный аппарат в среде защитного газа CO2 представляет собой аксессуары и оборудование.

оснащен уникальным электронным реактором • Отличные высокие блоки и запирание

цепь, которая может управлять короткими соединителями, чтобы держать цилиндр

замкнутая передача и смешанная передача от падения.

точно, что приводит к лучшей производительности

чем другие машины. По сравнению с силиконом • Очень надежный механизм подачи проволоки с четырьмя

управляемые сварочные аппараты и резьбовые подающие ролики.

сварки, наша продукция имеет • возможность легкой инверсии

следующие преимущества: полярность сварки.

- Стабильная скорость подачи проволоки. • Профессиональные и технические

- Портативный.

напряжения, а также легко регулировать параметры сварки. • Большие колеса, 10 см над землей.

• Хороший контейнер для хранения

4. Наш сварочный аппарат в среде защитного газа CO2 представляет собой аксессуары и оборудование.

оснащен уникальным электронным реактором • Отличные высокие блоки и запирание

цепь, которая может управлять короткими соединителями, чтобы держать цилиндр

замкнутая передача и смешанная передача от падения.

точно, что приводит к лучшей производительности

чем другие машины. По сравнению с силиконом • Очень надежный механизм подачи проволоки с четырьмя

управляемые сварочные аппараты и резьбовые подающие ролики.

сварки, наша продукция имеет • возможность легкой инверсии

следующие преимущества: полярность сварки.

- Стабильная скорость подачи проволоки. • Профессиональные и технические

- Портативный. консультация специалистов по сварке.

- Сохранение энергии. • 12 месяцев комплексного

- Отсутствие электромагнитных помех. гарантия от Zika Group Ltd.

5. Кроме того, наша продукция без брызг, с

более легкое зажигание дуги, глубокая сварочная ванна, высокие ХАРАКТЕРИСТИКИ НАБОРА

рабочий цикл и т. д.

6. Высокоэффективный и энергосберегающий • сварочный аппарат MIG 300GD с использованием

Преимущество этого оборудования заключается в применении технологии IGBT.

при работе как с несколькими металлами, так и с несколькими • Качественная сварочная рукоятка со всеми

требуется технология сварки. требуемые компоненты.

• Кабель заземления и соответствующая рукоятка.

DC 3 50 • Регулятор давления для газа CO2 с

три 60 электрических нагревательных элемента для

фаза Гц

предотвращение замерзания на выходе газа.

консультация специалистов по сварке.

- Сохранение энергии. • 12 месяцев комплексного

- Отсутствие электромагнитных помех. гарантия от Zika Group Ltd.

5. Кроме того, наша продукция без брызг, с

более легкое зажигание дуги, глубокая сварочная ванна, высокие ХАРАКТЕРИСТИКИ НАБОРА

рабочий цикл и т. д.

6. Высокоэффективный и энергосберегающий • сварочный аппарат MIG 300GD с использованием

Преимущество этого оборудования заключается в применении технологии IGBT.

при работе как с несколькими металлами, так и с несколькими • Качественная сварочная рукоятка со всеми

требуется технология сварки. требуемые компоненты.

• Кабель заземления и соответствующая рукоятка.

DC 3 50 • Регулятор давления для газа CO2 с

три 60 электрических нагревательных элемента для

фаза Гц

предотвращение замерзания на выходе газа.