Тиски не нужны! Прижим для сверлильного станка своими руками

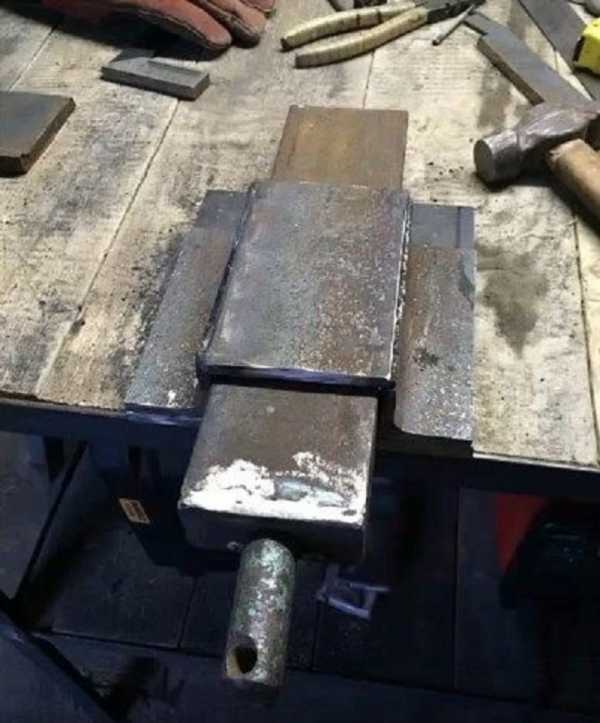

Всем доброго времени. Вот такой вот аналог тисков для сверлильного станка. Смог собрать герой нашей сегодняшней статьи.

Для начала автор взял два куска профильной трубы с размерами 30 мм на 25 мм.

Один из кусков немного короче второго.

Далее он наметил места для сквозных отверстий.

Сделал отверстия одно на 5 мм, второе на 8 мм.

Затем он сделал ещё по одному отверстию в этих местах.

Затем выпилил ненужные куски и удалил их с помощью плоскогубцев.

Далее автор нарезал резьбу в отверстиях на 5 мм.

Затем он взял два куска квадратного прута длинной 130 мм.

Сделал метки и зажав пруты в тиски сделал отверстия, сначала маленьким сверлом, а затем сверлом на 5.5 мм.

После нарезал резьбу в этих отверстиях.

Затем автор взял такое вот крепление. Из него он сделает прижимы, срезав всё лишнее.

Далее он взял эпоксидную смолу.

Продел болт М 6 в пластиковую втулку и залил эпоксидной смолой.

Одел сверху шайбу и затянул всё это гайкой.

С наружной стороны пластиковую втулку автор тоже промазал эпоксидной смолой и одел резиновую втулку.

После закрутил этот болт с втулками в квадратный пруток.

Взял гайку в пластиковом корпусе налил в неё эпоксидку и закрутил её на болт. (такую гайку можно заменить обычной барашковой.)

Затем соединил все детали.

Автор советует этот болт брать немного короче для более удобной работы.

Вот такие два прижима вышли у автора.

Так они выглядят после установки на станину сверлильного станка.

Всем большое спасибо. До новой встречи в следующей статье.

Видео самоделки:

Источник

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

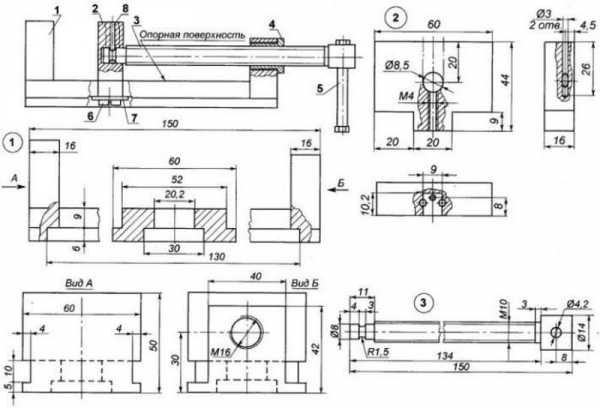

Тиски для сверлильного станка своими руками

Не все модели станочного оборудования выпускаются совместно с тисками. Если их приобретать отдельно, то они довольно дорого стоят. Станочные тиски несложно изготовить самостоятельно. Для этого можно применить сподручные материалы.

Функциональное назначение тисков

Технологические операции по сверлению отверстий на специально предназначенном оборудовании выполняются с использованием тисков. С помощью последних заготовка надежно закрепляется, что позволяет с максимальной точностью настроить рабочее сверло. Металл для изготовления оснастки применяется прочный, в противном случае приспособление быстро износится.

Подготовка материалов

Чтобы изготовить станочные тиски следует подготовить материалы:

Основание;

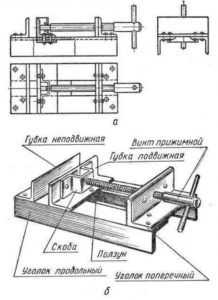

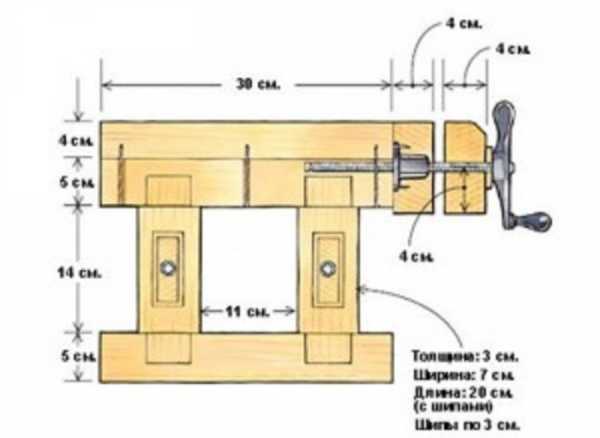

Схема тисков

- Основание.

- Металлическая пластина 35 мм шириной, 8 мм толщиной.

- Профильная труба размером 20*40 мм, длиной 5 см

- Два уголка 50 *50 мм, 10 см и 8 см.

- Планки для губок

- Шпилька с гайкой и головкой болта с отверстием на одном конце. На конце шпильки тоже выполняется отверстие.

- На свободный конец шпильки следует подготовить гайку контровочную, сверху которой надевается шайба.

Для того чтобы оснастка была устойчива на платформе сверлильного станка необходимо изготовить основание. В качестве этого элемента предлагается использовать профтрубу 20*20 мм. Длину заготовок можно выполнить различную, учитывая размер рабочего основания сверлильного станка.

Для губок предлагается применить планки, выполненные из старых напильников. Предварительно следует прокалить для обеспечения прочности и просверлить в каждой из них по два отверстия для крепления болтов.

Каждую деталь по отдельности следует ошкурить или почистить металлической щеткой от заусениц и иных дефектов металла.

Отдельные детали подготовлены. Можно приступать к изготовлению приспособления.

Процесс изготовления

Самодельные тиски для сверлильного станка следует поэтапно собрать.

Технология выполнения работ:

- Профиль 20*40 мм устанавливается между заготовкой из профтрубы примерно на расстоянии от одного края 1/3 часть.

- Части рекомендуется закрепить на болтовые соединения, чтобы их можно было периодически разбирать и смазывать техническим маслом.

- Металлическую пластину плашмя расположить со стороны 2/3 части от установленного профиля, захватывая обе профтрубы.

- Эта деталь будет привариваться с помощью сварки.

- С противоположной стороны основания следует приварить уголок длиной 8 см по центру.

- С внутренней стороны к нему будет закреплена губка на болты.

- Уголок длиной 10 см будет расположен напротив уголка меньшего размера. И соответственно к нему тоже закрепиться на болты вторая губка.

- Губки должны быть расположены четко против друг друга.

- Подготовленную шпильку положить концом, на котором находится гайка на металлическую пластину. Для обеспечения жесткости соединения следует выполнить сварку.

- Эту же шпильку с шайбой на конце следует приварить к уголку, который будет обеспечивать непосредственный обрабатываемого изделия.

- На свободном конце шпильки в отверстие шайбы устанавливается болт или шуруп для облегчения вращательных движений.

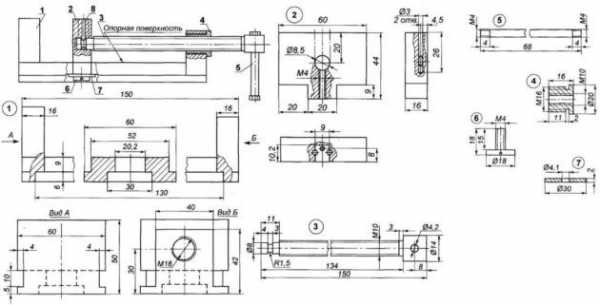

Чертеж малогабаритных самодельных тисков

По окончании работ необходимо произвести зачистку оборудования металлической щеткой, обезжиривание растворителем, грунтование и окрашивание металлической поверхности. Так будет обеспечиваться защита от внешних воздействий и перепадов температур.

Оснастка подготовлена и сверлильный станок укомплектован. Теперь операции по сверлению отверстий можно выполнять уверенно.

После всех проделанных работ, можно смело приступать к использованию тисков

Как работает оснастка

Самодельные тиски выполняют предназначенную функцию следующим образом:

Схема механизма тисков

- Свободный конец шпильки с шурупом на конце выворачивается, что дает возможность отодвинуть подвижную губку от неподвижной.

- Между губками устанавливает заготовка, с выполненной заранее разметкой для просверливания отверстия.

- Шпилька закручивается до тех пор, пока не обеспечится надежное зажатие заготовки.

Теперь заготовка установлена на рабочую платформу, и сверлильный станок готов к запуску и выполнению задач.

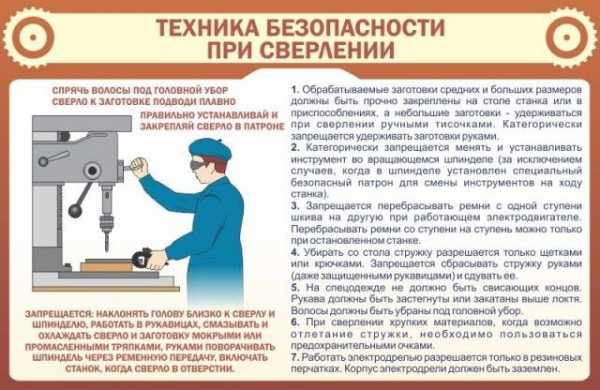

Техника безопасности

При выполнении работ не нужно забывать о собственной безопасности. Перечень мероприятий охраны труда:

- Использовать одежду, защищающую участки открытые участки тела.

- Обувь должна быть закрытого типа (в сандалиях, сланцах или тапках работать нельзя).

- Пользоваться защитными очками, а лучше защитным экраном.

- На голове должен быть головной убор.

- На рабочем месте не должно быть посторонних предметов.

Техника безопасности на сверлильном станке

Видео по теме: Самодельные тиски для сверлильного станка

promzn.ru

виды, конструкция и принцип работы, инструкция

Тиски для сверлильного станка — вещь необходимая и недешевая. Они исполняют роль фиксатора при работе со сверлильным станком. Чтобы деталь была надежно и крепко закреплена, не «ходила» и не смещалась, используют зажимные губки. На современном рынке представлено огромное количество моделей, все они оснащены разными функциями. В комплектацию сверлильного станка часто не включены тиски, поэтому возникает вопрос: можно ли сделать их своими руками? Ответ прост: конечно можно. Необходимо немного потратиться, чтобы сделать удерживающее устройство достойного качества.

Тиски для сверлильного станка — вещь необходимая и недешевая. Они исполняют роль фиксатора при работе со сверлильным станком. Чтобы деталь была надежно и крепко закреплена, не «ходила» и не смещалась, используют зажимные губки. На современном рынке представлено огромное количество моделей, все они оснащены разными функциями. В комплектацию сверлильного станка часто не включены тиски, поэтому возникает вопрос: можно ли сделать их своими руками? Ответ прост: конечно можно. Необходимо немного потратиться, чтобы сделать удерживающее устройство достойного качества.

Виды тисков для сверлильного станка

Тиски можно разделить на две основные группы:

- поворотные;

- неповоротные.

Поворотные тиски

Такой вид тисков позволяет зафиксировать деталь, просверлить в ней отверстие в нескольких местах, не вынимая ее из зажимных губок. Могут вращаться на 360 градусов, что позволяет с легкостью просверлить нужное количество отверстий, не потратив много времени. Используются чаще всего при серийном производстве, на заводах и фабриках, когда от времени зависит количество сделанных деталей.

Некоторые поворотные фиксаторы оснащены крестовыми направляющими (крестовые тиски). Они позволяют перемещать зафиксированную деталь не только под определенным углом, но и в горизонтальной плоскости по двум осям. В домашних условиях сделать такую конструкцию довольно сложно, но есть несколько способов.

Существует еще один вид поворотных тисков — глобусные или синусные. Они позволяют перемещать зафиксированную деталь в трех плоскостях, что значительно повышает производительность. Такой вид необходим только при серийном производстве. Глобусные тиски позволяют делать наклонные отверстия в детали. Интересно наблюдать за их принципом действия по видео.

Неповоротные тиски

Часто неповоротные тиски называют стационарными. Представляют собой конструкцию из двух зажимных губок, которые фиксируют деталь в одном положении. Деталь нельзя переместить, не разжав губки. Такой вид очень удобен при работе со сверлильным станком в домашних условиях. Достаточно легко их сделать своими руками. Преимуществом является доступная цена.

Конструкция и назначение тисков

Сверлильный станок предназначен для просверливания отверстий в разных материалах. Если необходимо просверлить отверстие в мягком пластике или древесине, фиксатор для заготовок можно не использовать. Такую конструкцию легко удержать руками. Но если необходимо сформировать отверстие в металле, то без тисков не обойтись. Во-первых, удержать руками конструкцию очень сложно, во-вторых, это запрещено техникой безопасности. Особенно необходимы фиксаторы для сверлильного станка в случае, когда заготовку нужно закрепить под определенным углом.

Поскольку главной функцией зажимов для сверлильного станка является фиксация заготовки, основу конструкции чаще всего делают из стали. Современные продавцы предлагают огромное количество разнообразных моделей, которые оснащены всевозможными функциями. Но конструкция всегда подразумевает наличие:

- Стального основания — на него крепятся все остальные детали, неподвижная часть. В основании всегда есть отверстия для фиксации на полу или столе.

- Неподвижная губка — приваривается к основанию.

- Подвижная губка — соединяется с винтом, который приводит губку в движении. За счет чего обеспечивается зажим заготовки.

- Винт с ручкой — приводит в движении подвижную губку, на необходимом расстоянии друг от друга фиксирует губки.

- Пластины — крепятся на зажимные губки, изготавливаются из прочного металла, могут иметь разную форму (угловая, вогнутая, плоская).

Инструкция по изготовлению сверлильных тисков своими руками

Сделать неповоротные станочные фиксаторы своими руками довольно просто. Самодельные тиски для сверлильного станка удобны, экономичны, их изготовление не отнимает много времени. При изготовлении самодельных зажимов для станка рекомендуется использовать крепкий металл, например, сталь.

Для изготовления самодельных фиксаторов потребуется: основание (металлический короб в форме прямоугольника с высокими торцами, внутренняя часть должна быть полой), две пластины, выполняющие роль зажимных губок, винт, рычаг, зажим для губок (две небольшие детали, с помощью которых можно соединить подвижную губку и винт), гайки.

Первое, что следует сделать — нарисовать чертеж будущих тисков для сверлильного станка, подогнать все размеры. Можно воспользоваться обучающим видео, в котором размеры уже высчитаны. Затем, необходимо подобрать или купить заготовки деталей для самодельных зажимов. После того как все детали в наличии можно приступать к изготовлению:

- В основании одного из торцов просверлить отверстие. Диаметр должен совпадать с диаметром винта.

- Просверлить 4 отверстия в основании заготовки, с помощью которых станочные тиски будут закрепляться на столе.

- Приварить к одному торцу основания пластину, которая будет выполнять функцию неподвижной губки.

- Вставить трубу с резьбой или винт в отверстие на торце.

- Соединить подвижную губку, с помощью зажимов, с винтом.

- Просверлить отверстие на свободном конце винта.

- Вставить рычаг в отверстие винта. В роли рычага можно использовать длинный шуруп или, подходящий по диаметру, металлический стержень.

Каждый вид станочных фиксаторов предназначен для определенного вида работ. Для домашнего использования лучше всего подойдут недорогие неповоротные тиски. Для серийного производства, безусловно, рентабельнее приобретать поворотные тиски. Изготовление самодельных зажимов — процесс несложный и быстрый. Если воспользоваться обучающим видео, то время изготовления уменьшится в несколько раз.

instrument.guru

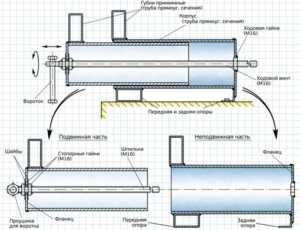

Наклонные тиски для сверлильного и фрезерного станков своими руками

Здравствуйте, уважаемые читатели и самоделкины!Эта статья будет интересна всем, кто работает со сверлильным, либо фрезерным станками, как с подвижным столом так и без него. В ней, автор YouTube канала “TheDacchio” расскажет Вам, как сделать приспособление для работы на сверлильном или фрезерном станках. Это – наклонные тиски, которые позволят обработать деталь под нужным углом. Будь то процесс сверления отверстий, либо фрезеровки торцов деталей.

Материалы.

– Стальные профильные трубы

– Стальная полоса

– Стальной брусок

– Шпилька M10

– Болты, гайки, шайбы

– Удлиненная гайка M10

– Гайки барашки

– Смазочно-охлаждающий спрей.

Инструменты, использованные автором.

– Автоматический сварочный аппарат

– Ленточная пила

– Тиски

– Болгарка с лепестковым зачистным диском

– Метчик

– Сверлильный станок

– Фрезеровочный станок с подвижным столом

– Струбцины, уголок, рулетка, штангенциркуль, маркер.

Процесс изготовления.

Первым делом автор, смазав заготовку из профильной трубы, нарезает ее на детали нужного размера при помощи ленточной пилы. Это можно сделать и на торцовочной пиле, да и просто болгаркой.

Затем собирает конструкцию основания тисков и прихватывает сваркой в нескольких точках.

От того, что сварка у автора с поддувом аргона – иногда из профильной трубы идет дым. Проверяет геометрию заготовки при помощи уголка.

Затем замеряет внутреннее расстояние штангенциркулем, и проваривает швы.

Далее, используя лепестковый зачистной диск и болгарку, зачищает неровности швов.

Примеряет вот такой стальной брусочек для подвижной части тисков.

Затем сверлит два отверстия для прижимных болтов в брусочке. Такие же отверстия делает в отрезке стальной полосы.

Края отверстий в полосе зенкует, примеряет шляпку болта, что бы она не выступала.

Вкручивает болты через пластину и брусочек в отрезок профильной трубы. Она будет играть роль губки тисков.

Зажав основание и две губки в тисках, прихватывает неподвижную губку сваркой.

Затем, проверив плотность прилегания и геометрию, проваривает все швы неподвижной губки.

Теперь автор возвращается к другому, неподвижному основанию тисков. И примеряет “ушки” или держатели наклонного основания. Прихватывает их сваркой.

Далее, на сверлильном станке делает сквозное отверстие в наклонном основании, сначала тонким, а затем и 10мм сверлами. Примеряет шпильку.

Теперь ответная часть в ушках. Тут, во избежание перекоса, сверлит отверстие в одном ушке тонким сверлом, а только затем проходит их оба сразу толстым.

Зенкует края отверстий и вставляет шпильку. Основание готово.

Из стальной полосы, используя подвижный стол изготавливает направляющую – фиксатор, фрезеруя длинное отверстие.

Временно собрав два основания, проверяет их наклон, размечает отверстия для фиксирующих болтов.

Установив положение стола, сверлит отверстия.

Нарезает резьбу метчиком, и примеряет шпильку.

Приступает к изготовлению винта тисков. Сверлит тонкое отверстие в торце шпильки.

Затем, нарезав в нем резьбу, прикручивает толстую шайбу болтиком.

К краю неподвижного основания приваривает удлиненную шпильку M10.

Теперь, проверив точность установки шпильки и гайки, Приваривает ее к подвижной губке. После сварки зачищает швы болгаркой с лепестковым диском.

Собрав все воедино, собирает “крутилку” для прижима тисков. Он ее сделал из гайки, приваренной к краю шпильки и тонкого стального прутка с резьбой на краях. Зажимает гайки ключами.

Вот и готово приспособление! Все детали двигаются как нужно.

Теперь немного испытаний. Автор зажимает деревянный брусок, и регулирует угол наклона, фиксируя его винтами – барашками. И делает отверстия на сверлильном станке под углом. Все получается!

Теперь задача посложнее. Отфрезеровать грань стальной пластины под углом, используя подвижный стол с тисками. Задание пройдено успешно.

Спасибо автору за очень интересное дополнение к инструментарию станков!

Всем хорошего настроения!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

нюансы при изготовлении тисков для сверлильного станка, столярных и слесарных

Одним из главных инструментов любой мастерской являются тиски. На первый взгляд это довольно простой инструмент, но на самом деле при помощи тисков можно производить довольно большое количество операций. Существует огромное количество разновидностей: столярные, слесарные, стуловые, крестовые. Случается так, что тиски могут прийти в негодность. В этом случае можно изготовить тиски своими руками.

Одним из главных инструментов любой мастерской являются тиски. На первый взгляд это довольно простой инструмент, но на самом деле при помощи тисков можно производить довольно большое количество операций. Существует огромное количество разновидностей: столярные, слесарные, стуловые, крестовые. Случается так, что тиски могут прийти в негодность. В этом случае можно изготовить тиски своими руками.

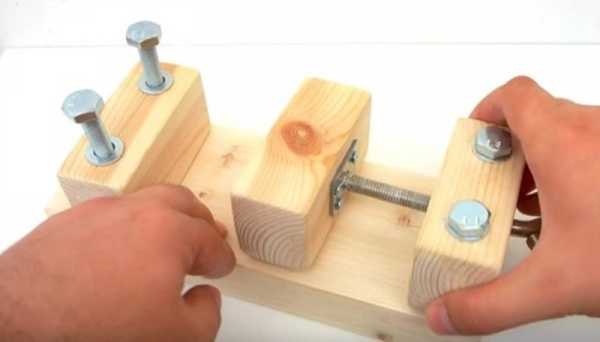

Самодельный столярный инструмент

В любой столярной мастерской можно увидеть тиски. Нередко требуется зажимать детали, чтобы обтачивать их или просто склеить между собой. С этими задачами могут справиться самодельные тиски, которые можно изготовить собственноручно, а цена такого изделия будет довольно мала. Зачастую губки у тисков изготавливаются из мягкой древесины во избежание порчи зажимаемой детали.

Для удобства тиски можно прикрутить к верстаку. В неподвижной части необходимо закрепить мебельную гайку, в которую будет вкручиваться шпилька, которая, в свою очередь, будет двигать подвижный механизм. На подвижную губку необходимо жестко прикрепить шайбу, а сам вороток прикрепить к рукоятке. Что касается наконечников для губок, то их можно изготовить из кусков фанеры.

Если необходимо собрать столярные тиски своими руками, то этот вариант считается оптимальным.

Для начала необходимо сделать разметку всех деталей, затем вырезать три одинаковых бруска (чем больше длина бруса, тем габаритней можно зажать изделие). Станину можно сделать из толстой доски или из 3 кусков фанеры. Просверлить по два вертикальных отверстия в двух неподвижных брусках. В одном из брусков просверлить отверстие под шпильку, которая будет выполнять роль зажимного механизма. Следующим шагом будет монтаж гайки в брус.

На конце шпильки нужно приварить небольшой прямоугольный пятачок и просверлить в нем 4 отверстия для крепления. После этого закрутить шпильку в неподвижную губку и ее конец прикрутить к подвижной губке, а саму конструкцию — к верстаку.

Тиски для верстака

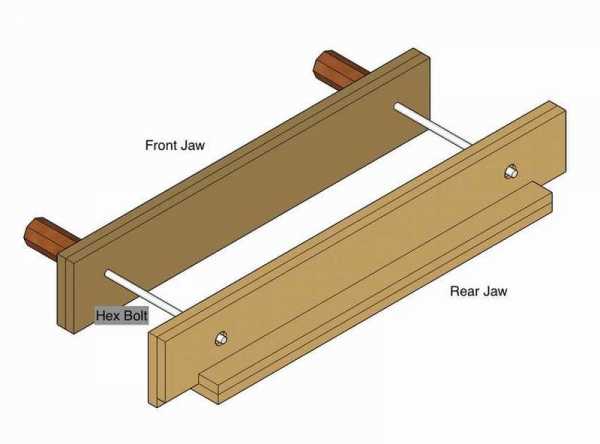

Эти тиски еще называют тисками Моксона или верстачными, они довольно удачно справляются с зажимом крупногабаритных досок, фанеры, различных панелей. Достоинством этого типа является то, что они не занимают небольшую площадь в мастерской, а изготавливаются они из дерева.

Размеры необходимо подбирать самостоятельно, столярные тиски для верстака своими руками можно изготовить используя минимум инструмента и материала.

Конструкция выглядит следующим образом:

Для изготовления понадобятся две шпильки, четыре гайки, три доски. После того как доски подготовлены и вырезаны по размеру, необходимо в неподвижной и подвижной части просверлить по два отверстия. Затем в неподвижной части в просверленные отверстия вставить гайки, предварительно смазав их клеем с двух сторон. Небольшой нюанс: отверстия в неподвижной части должны быть немного меньшего диаметра, чем сами гайки, во избежание прокручивания гайки в отверстии. Вначале шпильки необходимо приварить вороток для удобства или сделать деревянную ручку. Станину для неподвижной части можно сделать в форме ступеньки. Готовую конструкцию прикрутить к верстаку саморезами или болтами.

Слесарные тиса

Если приходится часто работать с металлом, то для этих задач нужны крепкие металлические тиски, которые можно изготовить собственноручно.

Для того чтобы собрать слесарные тиски своими руками, необходимы следующие инструменты:

- Сварочный аппарат.

- Электродрель.

- Болгарка с зачистным кругом.

- Угольник для соблюдения необходимых углов.

- Сверла различного диаметра.

Помимо инструмента, вам понадобятся:

- Стальной швеллер диаметром 6 мм.

- Листовой металл толщиной 5−6 мм, можно больше.

- Уголок 70 на 70 или 50 на 50.

- Двадцать болтов с гайками.

Если есть шпилька диаметром 16 мм, то можно будет использовать ее в качестве прижимного винта, который будет двигать подвижную часть. Две гайки, в которые будет вкручиваться винт, самому изготовить довольно сложно и к тому же остальные детали довольно нестандартные и найти их довольно сложно, поэтому имеет смысл обратиться к токарю.

Затем приварить гайку к швеллеру, это нужно сделать соосно.

Торцы швеллера необходимо закрыть с помощью куска листового металла и прорезать в планке отверстие для винта.

Болгаркой вырезать два уголка и пластину. Уголки прислонить к швеллеру с обеих сторон и накрыть сверху куском листового металла. Получится своеобразная П-образная конструкция.

Станину можно вырезать из металла 7−10 мм и просверлить по четыре отверстия на каждой стороне, а также 6 отверстий в П-образке.

К станине приварить одну гайку, а по бокам гайки приварить два стопора из металла.

Из стали нужно вырезать заготовки для двух губок, подвижной и неподвижной. Неподвижную заготовку можно приварить сразу.

Затем приварить вторую заготовку на подвижную часть. На сами губки нужно сделать своеобразные набойки из толстого металла. Их можно приварить или прикрутить болтами.

При желании можно усилить губки с обеих сторон угловыми косынками из толстого металла.

Эти тиски ни чем не хуже покупных, а материальных затрат потребуется минимум. По такому принципу можно изготовить еще один вариант тисов из ручного домкрата. Готовое изделие можно покрасить, для придания эстетического вида.

Тиски для сверлильного станка

Тот, кто пользуется сверлильным станком, наверняка знает, насколько сложно сверлить и одновременно держать заготовку, которая так и норовит прокрутится или отлететь и травмировать мастера. Как правило, в старых станках на станине отсутствуют тиски, что приносит определенные неудобства. Для более комфортной работы можно приобрести инструмент, а можно изготовить тиски для сверлильного станка своими руками.

Для станочных тисков понадобятся:

- Уголок 30 на 30.

- Шпилька с резьбой.

- Гайки под шпильку.

- Небольшой подшипник.

- По желанию можно окрасить изделие.

Чертеж выглядит следующим образом:

Для начала необходимо отпилить два уголка. Размер подбирается в зависимости от габаритов станины сверлильного станка. Из толстого металла вырезать болгаркой две губки и сделать разметку. В них просверлить дырки для крепления губок к основанию.

Взять кусок уголка и просверлить отверстие для шпильки. Сразу можно наварить подшипник, как показано на рисунке.

Напротив крепления с подшипником приварить аналогичный уголок и просверлить отверстие для вала.

Напротив крепления, где находится подшипник, необходимо приварить три гайки.

Для того чтобы было удобно крутить шпильку, можно приварить к ее началу гайку, в которую вставить вороток. Самодельные тиски для сверлильного станка по конструкции и качеству ничем не уступают заводским и стоят в разы дешевле.

Инструмент для вязания мушек

Большинство рыболовов предпочитают самодельные тиски для вязания мушек, нежели покупные. Само приспособление имеет довольно простую конструкцию, что позволяет изготовить их в короткие сроки и без специальных инструментов в домашних условиях. Самым сложным этапом в изготовлении тисков являются сами губки. Их изготовливают из стального бруска прямоугольной формы. В готовых губках сверлятся два отверстия для крепления к тисам и одно под регулировочный винт. В отверстиях нужно нарезать резьбу (М6) метчиком.

Далее необходимо стянуть обе губки винтом. После стягивания разобрать губки и установить зажимной винт, а угол разведения подобрать под себя. На губках необходимо сделать небольшую бороздку для крючка.

Опору для тисов можно изготовить из стального прутка Т-образной или Г-образной формы. На конец одной из заготовок привариваются губки. Пруток необходимо приварить к опоре, а если нужно сделать опору регулируемой, то к заготовке приваривается кусок обрезной трубы, диаметр которой равен диаметру заготовки. Рекомендуется сделать длину опоры высотой около 20−50 см для более комфортной работы.

Если тиски пришли в негодность и нет возможности починить их, то не стоит сразу покупать новые, а попытаться сделать своими руками. Такой инструмент будет служить довольно долго и обойдется в разы дешевле.

pochini.guru

Деревянные тиски – столик для сверлильного станка своими руками

Здравствуйте, уважаемые читатели и самоделкины!В данной статье Джек, автор YouTube канала “Jack Houweling” расскажет Вам, как он изготовил деревянные тиски, заодно являющиеся и зажимным устройством для столика сверлильного станка.

Материалы.

– Лист фанеры

– Бруски дуба

– Стальная пластина

– Саморезы по дереву

– Двухкомпонентная эпоксидная смола

– Болт с квадратной шляпкой, гайка M12

– Клей столярный.

Инструменты, использованные автором.

– Ленточная пила

– Циркулярная пила

– Шуруповерт

– Сверлильный станок

– Сверла Форстнера, коронки

– Струбцины, тиски.

Процесс изготовления.

Автор данной статьи предлагает Вашему вниманию небольшие деревянные тиски. Для этого изделия автор будет использовать вот эту фанерную доску, состоящую из нескольких слоёв перекрёстно лежащих древесных волокон, поверх которых лежит ещё один слой из цельного дубового шпона в 1/8 дюйма. Такая доска должна стать надёжной основой для будущих тисков.

Нарезает заготовку для основания при помощи циркулярной пилы.

Для рукоятки тисков мастер использует такой вот болт с квадратным подголовником. Он долго искал болт подходящей формы и размеров. Но такого в его мастерской не оказалось. Поэтому Джек решает несколько видоизменить уже имеющийся болт.

Сначала он зажимает его в железных тисках с деревянными губками. Это важно, поскольку дерево мягче металла и при сдавливании оно не повредит резьбу болта.

Затем он снимает часть шляпки болта.

В результате последний замечательно подходит в 15-ти миллиметровый торцевой ключ.

Затем Джек вырезает из дубовой доски несколько кругляшков на сверлильном станке с коронкой.

Затем, зажав в струбцине заготовки, высверливает в центре отверстия.

Теперь можно склеить эти детали вместе, и получится рукоятка для тисков. В конце Джек завинчивает гайку, чтобы стянуть деревянные кольца.

Теперь будущая рукоятка будет зачищена, и после пропитки приобретёт красивый внешний вид.

Это два кусочка дубовой доски, которые автор склеивает вместе. Эти элементы должны быть очень прочными, потому что это то место, куда будет заходить рукоятка и ходовой винт.

После высыхания мастер выпиливает заготовку по форме, высверливает отверстие для винта.

Затем нарезает заготовки для губок.

И вот, что мы имеем: это передняя часть рукояти. Она пропускается в отверстие.

А это две опоры для подвижной губки. Последняя будет скользить по этим опорам.

Вот эти две опоры следует теперь немного приподнять, чтобы образовался зазор для скользящей туда-сюда губки.

Выдалбливает отверстие для опорной гайки.

Затем, смазав отверстие эпоксидной смолой, устанавливает гайку.

Теперь делает подкладки для направляющих, и склеивает заготовки.

Мастер прикручивает эти направляющие к основанию. Затем он снова разберёт всю конструкцию, проклеит её и только после этого окончательно стянет шурупами, предварительно убедившись, что все элементы располагаются ровно.

Теперь можно изготавливать сами губки. Джон прижимает вот этот деревянный брусочек зажимом и делает необходимые пометки. Теперь по этим линиям он проходится ленточной пилой.

Отлично подогнано!

Далее необходимо просверлить отверстие в губке. Прежде Джек уже вложил в это отверстие гайку. Теперь остаётся подобрать сверло нужного диаметра, которое бы вошло внутрь отверстия, но при этом не повредило резьбу на гайке.

Получилась хорошая засечка. Оставшееся можно доделать на сверлильном станке.

Теперь понадобится сверло Форстнера для гайки, чтобы она могла свободно проворачиваться в отверстии. Затем автор накладывает немного эпоксидной смолы на стержень для фиксации гайки.

Джек вновь разбирает всю конструкцию. Перед Вами основание будущего инструмента. В нём он сверлит широкое отверстие для ходового винта.

Итак, сейчас тиски разобраны. Видно, как гайка свободно вращается внутри отверстия.

Следующим шагом умелец склеивает эти два элемента вместе.

Теперь автор приступает к изготовлению неподвижной губки. Первым делом он сверлит в ней два отверстия и вкладывает в них два крупных болта, чтобы придать надёжности всей конструкции.

Далее автор зажимает в тисках небольшую железную пластину и отрезает её по метке. В получившейся пластине он просверливает два отверстия под шурупы и немного зенкует их.

Затем эта пластина вкладывается под опоры.

Всё переворачивается и пластина привинчивается к нижней части подвижной губки. Лучше всего это делать вручную, чтобы не сорвать шурупы.

Теперь осталась последняя деталь. Нужно соединить упор и направляющие между собой. Мастер делает это при помощи длинных саморезов по дереву.

Тиски готовы. Автор назвал их деревянными механическими тисками. И тому есть два основания.

Металлическая пластина отлично выполняет свою функцию, защищая подвижную губку.

Рукоятка тисков отлично подходит к торцевой головке, благодаря чему можно завинчивать и вывинчивать ходовой винт, используя шуруповерт.

Тиски прекрасно подходят и для столика сверлильного станка.

Спасибо Джеку за интересный проект!

Всем хорошего настроения и крутых идей!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Тиски своими руками для сверлильного станка

Тиски не нужны! Прижим для сверлильного станка своими руками

Elen 27-12-2017, 14:21 19 478 Приспособления

ВКонтакте

Google+

ОК

Всем доброго времени. Вот такой вот аналог тисков для сверлильного станка. Смог собрать герой нашей сегодняшней статьи.Для начала автор взял два куска профильной трубы с размерами 30 мм на 25 мм.Один из кусков немного короче второго.Далее он наметил места для сквозных отверстий. Сделал отверстия одно на 5 мм, второе на 8 мм.Затем он сделал ещё по одному отверстию в этих местах.Затем выпилил ненужные куски и удалил их с помощью плоскогубцев.Далее автор нарезал резьбу в отверстиях на 5 мм.Затем он взял два куска квадратного прута длинной 130 мм.Сделал метки и зажав пруты в тиски сделал отверстия, сначала маленьким сверлом, а затем сверлом на 5.5 мм. После нарезал резьбу в этих отверстиях.Затем автор взял такое вот крепление. Из него он сделает прижимы, срезав всё лишнее.Далее он взял эпоксидную смолу.Продел болт М 6 в пластиковую втулку и залил эпоксидной смолой.Одел сверху шайбу и затянул всё это гайкой.С наружной стороны пластиковую втулку автор тоже промазал эпоксидной смолой и одел резиновую втулку.После закрутил этот болт с втулками в квадратный пруток.Взял гайку в пластиковом корпусе налил в неё эпоксидку и закрутил её на болт. (такую гайку можно заменить обычной барашковой.)Затем соединил все детали.Автор советует этот болт брать немного короче для более удобной работы.Вот такие два прижима вышли у автора.Так они выглядят после установки на станину сверлильного станка. Всем большое спасибо. До новой встречи в следующей статье.Видео самоделки:

Источник Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.ВКонтакте

Google+

ОК

Чтобы написать комментарий необходимо войти на сайт через соц. сети (или зарегистрироваться): Обычная регистрацияИнформация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

usamodelkina.ru

Тиски своими руками: создаем разные типы зажимных устройств. 64 фото идей для разных предназначений

Слесарные тиски являются необходимым оборудованием в мастерской любого мужчины, без которого сложно обойтись в том или ином виде работы.

Их совсем не обязательно располагать именно в гараже, можно обустроить уголок для тисков и в домашних условиях, например, применив для этого стол или обычную табуретку.

Для чего же нужны слесарные тиски?

При обработке или заточке какой-либо детали необходимо крепко и надёжно её зафиксировать, то есть удержать в определённой позиции. На фото тисков показан принцип действия данного оборудования.

Параметры и размеры тисков определяются в зависимости от того, какой вид инструмента нужно прочно удержать.

Конструкция столярных тисков включает в себя:

- винт ходовой части;

- рукоятку;

- подвижную и неподвижную губку;

- плиту опорную.

Основные типы слесарных тисков

Предварительно тому, как сделать тиски своими руками, необходимо определиться с выбором работы, связанной с ними.

Все виды тисков делятся на два типа:

- не поворотные имеют более простую конструкцию и их проще всего изготовить самому. Деталь фиксируется строго в одном положении.

- поворотные тиски чаще всего приспособлены для сверления на станке. При работе возможно поворачивать обрабатываемую деталь, не разжимая её.

Материал корпуса тисков чаще всего изготавливают из прочного чугуна. Важно знать, что чугун не предназначен для воздействия высокими температурами, для этих целей подойдёт стальной металл.

Если работа будет осуществляться с малогабаритными деталями, не стоит увеличивать финансовые затраты и смастерить компактные небольшие тисочки.

Маленькие тиски с основанием из шарового шарнира пригодятся в хозяйстве для обработки совсем небольших деталей, которые можно закрепить единично. Такими являются мини-тиски на присосках, устанавливаемые на стеклянную, либо хорошо отполированную поверхность. Но они пригодны для редких несерьёзных работ.

Учтите, что разумно внедрить мягкие насадки на крепёжную часть для работы с мягкими деталями, чтобы не спровоцировать их повреждение. Тиски с наименьшим люфтом при полностью разведённых губках — это идеальный вариант.

Значительно сэкономят средства тиски без поворотного механизма, если, конечно, он не пригодится в работе.

i-perf.ru