Токарный станок с ЧПУ своими руками: чертежы самодельного аппарата

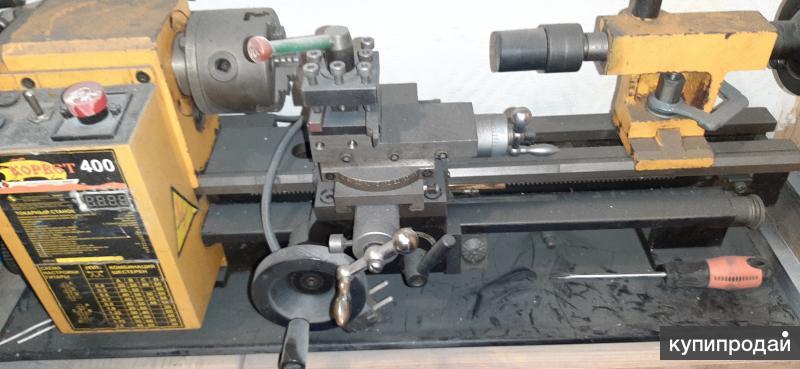

Для производства простых деталей в небольшой мастерской, выгодно иметь настольный токарный станок с ЧПУ.

Сделать его можно своими руками, используя шпиндельный блок от старого оборудования и шаговые двигатели с ручного электроинструмента. Часть деталей, включая станину, придется готовить самостоятельно.

Содержание:

- 1 Необходимые инструменты и материалы

- 2 Как сделать самодельный аппарат по дереву и металлу?

- 2.1 Делаем опоры

- 2.2 Собираем аппарат

- 2.3 Изготавливаем 3-кулачковый патрон

- 2.4 Делаем регулятор скорости вращения

- 2.5 Выбираем источник питания

- 2.6 Конструируем двухосевой держатель инструмента

- 2.7 Настраиваем и регулируем

- 2.8 Доработка

- 3 Советы и рекомендации

- 4 Чертежы

- 5 Возможные ошибки

Необходимые инструменты и материалы

Для создания токарного станка понадобятся обычные инструменты, имеющиеся у каждого любителя мастерить.

- дрель;

- болгарка с отрезным и зачистным кругом;

- сварочный аппарат;

- набор ключей;

- ручной слесарный инструмент.

Наличие фрезера значительно упростит работу. Если нет гладких валов и винтов из ненужного оборудования, то понадобится доступ к токарному станку.

Материалы подбираются из отходов:

- листовой прокат разной толщины;

- швеллера;

- ручки и лимбы;

- подшипники;

- крепеж.

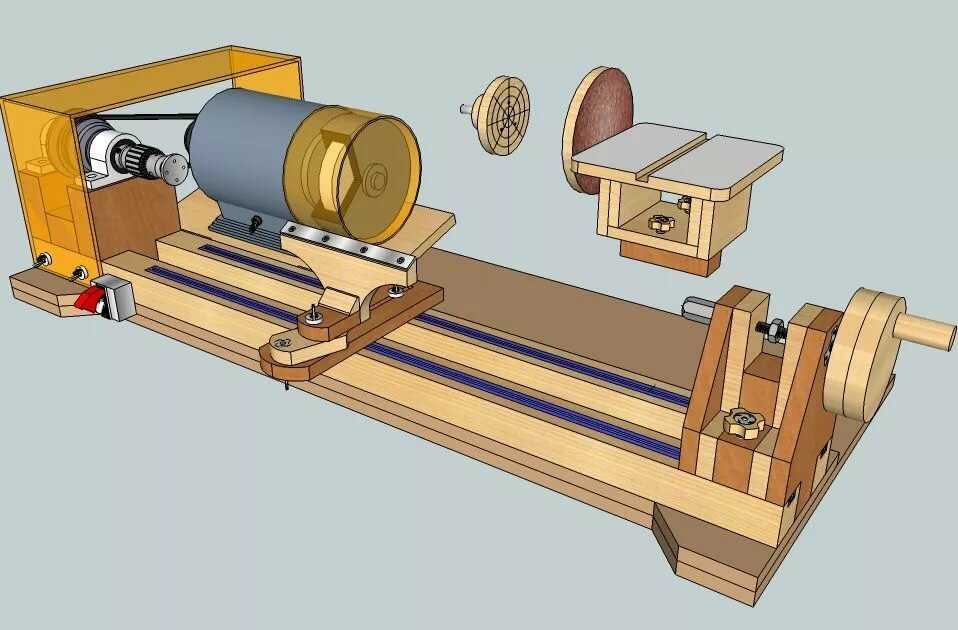

Для станины токарного станка по дереву используют листы ДВП, ДСП, многослойную толстую фанеру. Электродвигатели подойдут от старой стиральной машины, пылесоса, непригодного электроинструмента.

Читайте также: токарный по дереву своими руками

Как сделать самодельный аппарат по дереву и металлу?

Начинать создание токарного станка с ЧПУ следует с разработки сборочного чертежа и деталировки. Затем выбираются из «хлама» подходящие куски проката для изготовления конкретных элементов станины и других узлов.

Основные узлы токарного станка с ЧПУ:

- станина с направляющими;

- передняя бабка;

- шпиндель;

- патрон;

- суппорт;

- салазки с резцедержателем;

- задняя бабка с центром;

- привод;

- компьютер и шкаф управления.

Корпуса выполняются из тонкого листа. Опорные конструкции и основания свариваются из проката толщиной от 8 мм.

Важно!

При проектировании следует учитывать материалы, которые будут обрабатываться на станке и величину напряжений, возникающих при этом.

Делаем опоры

На станине крепятся все основные узлы. Одновременно основание:

- обеспечивает соосность вращающегося и неподвижного центров;

- параллельность расположения направляющих и оси вращения;гасит вибрацию.

Для токарного станка по дереву достаточно взять плиту ДСП толщиной 30–40 мм. Снизу к ней прикрепить деревянные брусья вдоль торцов на расстоянии 10 мм от края. Они заменят ножки при установке станка на столе. отдельно стоящему оборудованию потребуются прочные опоры в виде трапецеидальных конструкций из бруса с наклонными поперечинами.

Снизу к ней прикрепить деревянные брусья вдоль торцов на расстоянии 10 мм от края. Они заменят ножки при установке станка на столе. отдельно стоящему оборудованию потребуются прочные опоры в виде трапецеидальных конструкций из бруса с наклонными поперечинами.

Важно!

Для станка, обрабатывающего металл, основание и стойки выполняются из металла: лист S 20 мм и швеллера 80–120.

Лист размечается под установку бабки, направляющих и двигателя. Делаются отверстия и крепится все к опорам. Можно собрать все основание совместно с опорами и после этого по подметке делать отверстия под крепеж.

Собираем аппарат

Передняя, задняя бабка и суппорт предварительно устанавливаются на опорную плиту. Проверяется их соосность и параллельность. После этого узлы закрепляются на станине.

- Крепится к основанию передняя бабка.

- Устанавливаются направляющие.

- Монтируется ходовой винт.

- На направляющие устанавливается суппорт, через него пропускается винт и крепится в муфте.

- Выставляется задняя бабка – неподвижный центр.

Для обработки деталей разной длины, задняя бабка закрепляется через втулки на круглых направляющих или в основании опоры делаются продольные пазы, чтобы перемещать ее вдоль оси и зажимать болтами. Читайте также: самодельный токарный станок по металлу, изготовление, чертежи.

Изготавливаем 3-кулачковый патрон

Крепление планшайбы патрона к шпинделю осуществляется через резьбовую или коническую втулку. Ее можно выточить самостоятельно из дерева, желательно твердой породы. Для этого на место шпинделя закрепляется электродрель.

Сверло заменяется зенкером или зубчатой фрезой для ручного фрезера. Торец заготовки прижимается к инструменту и вращается вместе с ним. Резец подводится суппортом и перемещается поперечно салазками. Обработка производится в ручном режиме управления.

Для соединения с планшайбой, втулка изготавливается с фланцем по размеру отверстия в диске. Разметить 3 паза на планшайбе от центра строго под 120⁰. Они не должны до края 12–15 мм и от втулки быть на расстоянии 8–10 мм.

Разметить 3 паза на планшайбе от центра строго под 120⁰. Они не должны до края 12–15 мм и от втулки быть на расстоянии 8–10 мм.

Вырезать фрезером пазы. Использовать режущий инструмент диаметром 8 мм – ширина паза. Если фреза тоньше, использовать шаблон.

Важно!

При отсутствии фрезы диаметром 8 мм, ровные закругленные края паза выполняются сверлом соответствующего диаметра, затем паз между ними вырезается другим инструментом.

Кулачки изготавливаются из металлического уголка. К торцу привариваются сегменты кольца, разрезанного из толстостенной трубы. В одной полке уголка сверлится 2 отверстия по размеру паза и через них болтами кулачки фиксируются в нужном положении на планшайбе.

Важно!

При обработке стали и чугуна возникают большие напряжения. Деревянный патрон не выдержит нагрузок и разрушится. Необходимо изготавливать стальную: втулку и планшайбу.

Делаем регулятор скорости вращения

Скорость вращения электродвигателя не регулируется и не соответствует количеству оборотов детали для качественной обработки. Изменять ее можно, используя:

Изменять ее можно, используя:

- зубчатое зацепление;

- ременную передачу;

- цепную передачу.

Изготовление звездочек в домашних условиях невозможно. Проще всего сделать шкивы разных диаметров, и вращать шпиндель от электромотора через ремень. В этом случае изготовив несколько деталей разного диаметра, перекидывая ремень, можно получать разую частоту вращения детали.

Справка! Ремень одновременно является защитой от перегрузок, он проскальзывает.

Выбираем источник питания

Токарному станку с ЧПУ оптимально подойдут шаговые двигатели. Ими проще, чем другими, управлять в автоматическом режиме через компьютер или электронный блок.

Можно на вращения шпинделя установить мотор со стиралки или другого поломанного домашнего оборудования. На привод суппорта подойдет менее мощный с дрели. Важно, чтобы они работали от сети 220 В.

Важно!

Коллекторный двигатель не подходит для настольных станков. При падении напряжения в сети у него увеличивается скорость – количество оборотов.

Конструируем двухосевой держатель инструмента

Резец вдоль оси вращения перемещается вместе с суппортом. Для поперечного движения на салазках делаются поперечные направляющие. Между ними устанавливается винт с ручкой на торце. Управление ручное.

Механическое перемещение при обрезке и обработке торцов можно осуществить, подключив винт к маленькому отдельному двигателю.

Настраиваем и регулируем

Устранить все люфты, качение деталей. Подтянуть подшипники. На шпинделе закрепить патрон в него вставить оправку. Электродвигатель переместить по направляющим в основании до полного натяжения ремня. Подвести неподвижный центр к детали. Включить обороты и проверить радиальное и осевое биение. Отрегулировать регулировкой задней бабки.

Проехать суппортом, с закрепленным к нему индикатором, по верхней и боковой поверхности оправки. Выставить с помощью клиньев, убрать перекос.

Доработка

Самодельный токарный станок подключается к блоку управления ЧПУ. Программа задается через включение и выключение двигателя, прямых и обратных оборотов.

Программа задается через включение и выключение двигателя, прямых и обратных оборотов.

Для изготовления деталей в полностью автоматическом режиме, устанавливается третий двигатель на поперечную подачу салазок.

Советы и рекомендации

Управление токарными станками ЧПУ осуществляется через запуск и остановку двигателей. На подачу каждого направления следует ставить шаговый электродвигатель:

- вращение шпинделя;

- продольное перемещение суппорта;

- поперечное перемещение резцедержателя.

При наличии других автоматических подач, каждая из них подключается к своему двигателю.

Станку с ЧПУ, даже самодельному, необходимы определенные условия эксплуатации и хранения:

- температура в помещении от +10 до +25 градусов;

- влажность ниже 80%;

- стабильное напряжение.

Электроника и электрооборудование чувствительны к перепадам напряжения. Для стабильной работы станка с ЧПУ, необходимо устанавливать стабилизатор напряжения.

Для стабильной работы станка с ЧПУ, необходимо устанавливать стабилизатор напряжения.

Чертежы

Чертежи можно бесплатно скачать по ссылке — Чертежи

Возможные ошибки

Подключение к станку программы с числовым управлением сложный и материально затратный процесс. ЧПУ окупит себя только в случае производства больших партий деталей. Точность изготовления низкая. Самодельное оборудование будет востребовано при обработке дерева в мастерских по изготовлению мебели и других изделий. Металлические детали, требующие точности размеров и чистоты обработки, можно изготавливать в ручном режиме.

При монтаже основных узлов на станине сваркой получается монолитная жесткая конструкция. Но она имеет свои недостатки. При неподвижном соединении невозможно регулировать соосность центров и их параллельное расположение относительно движения суппорта. Приваривать можно только направляющие. Передняя и задняя бабка должны прикручиваться болтами с возможностью регулировки прокладками.

Центр задней бабки должен свободно вращаться. Если нет опорного подшипника, следует ставить шлифованную втулку из чугуна или бронзы. Токарный станок своими руками обойдется значительно дешевле покупного. Проектировать и изготавливать его интересно для умельцев.

Самодельный токарный станок по металлу: чертеж, изготовление

Токарный станок всегда был самым востребованным типом сложного оборудования. Использовать его для точения самоделок мечтают многие умельцы. Останавливает их необходимость денежных вложений. Да и готовые модели, несмотря на очевидные достоинства, зачастую просто не помещаются в условиях домашней мастерской. Решить эти противоречия способен самодельный токарный станок. Он строится под уникальные требования, с использованием простых материалов. Конечно, такая конструкция не превзойдет промышленных продуктов, но первая же успешная самоделка на токарном станке оправдает все затраты времени и усилий.

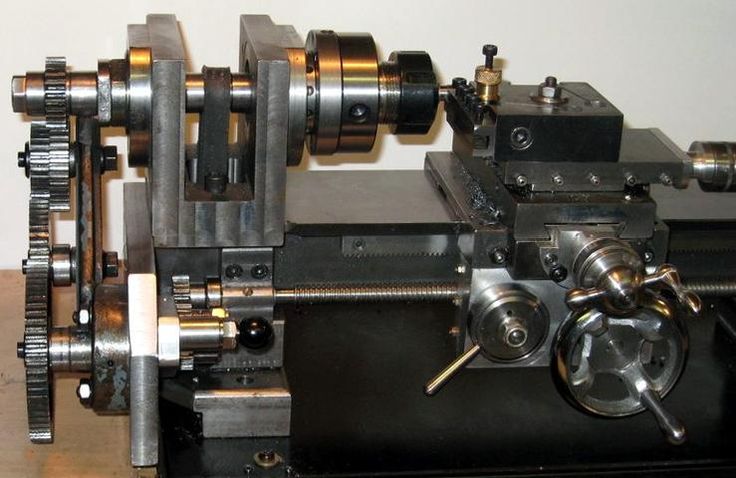

Самодельный токарный станок

Содержание

Особенности конструкции

Задача сделать токарный станок не настолько сложная, как кажется на первый взгляд. Важные конструктивные элементы просто копируются с промышленных образцов. При этом схема самодельного токарного станка не требует реализации всех сборочных единиц, присутствующих в заводских моделях. Изготовить потребуется станину, суппорт и шпиндель. Другие узлы понадобятся только для решения специфических задач.

Важные конструктивные элементы просто копируются с промышленных образцов. При этом схема самодельного токарного станка не требует реализации всех сборочных единиц, присутствующих в заводских моделях. Изготовить потребуется станину, суппорт и шпиндель. Другие узлы понадобятся только для решения специфических задач.

Конструкция станины

Основу рабочей части большинства станков выполняет станина. Массивное основание предназначено для установки всех механизмов, а также выполняет функцию гашения вибраций, неизбежно возникающих при механической обработке. От правильного выбора станины будут зависеть очень многие характеристики готового изделия. Классические, литые из чугуна, конструкции, в самодельном станкостроении не используются по причине высокой сложности технологии. Практическое применение нашли станины монолитного или сварного типа. Монолитный вариант обеспечивает высокие характеристики по жесткости и гашению вибрации. Основной его недостаток – большой вес. В качестве такого основания отлично подойдет металлическая плита толщиной 10-20 мм. В зависимости от назначения станка возможно применение и других материалов. Монолитные основания доступно получить и с помощью других технологий, например, литьем из полимербетона.

В зависимости от назначения станка возможно применение и других материалов. Монолитные основания доступно получить и с помощью других технологий, например, литьем из полимербетона.

Станина для самодельного токарного станка

Сварная станина выполняется в виде рамы прямоугольного сечения. Для ее изготовления, наиболее часто применяются разнообразные металлические профили. Сварная рама токарного станка отличается простотой изготовления и малой массой. Но кажущаяся простота такого решения оборачивается необходимостью дополнительной обработки посадочных мест под установку оборудования. Компромисс можно достичь, выбрав обычный швеллер. На горизонтальной грани швеллера устанавливаются необходимые элементы, боковые используются в качестве подставки и места крепления вспомогательных устройств.

Станочный суппорт

Чтобы изготовить самодельный суппорт токарного станка своими руками понадобятся направляющие, по которым будет выполняться продольное и поперечное перемещения. В промышленном оборудовании традиционно используются направляющие скольжения типа «ласточкин хвост». В домашних условиях качественно изготовить такой узел невозможно. Поэтому, при выборе, предпочтение отдается готовым цилиндрическим или профильным рельсам с линейными подшипниками. Наилучший вариант построения системы перемещений заключается в установке рельс с подшипниками качения. Они позволяют получить высокую точность, отсутствие люфтов, надежность и длительный срок службы. Не зря такие рельсы стали очень популярны у производителей станков во всем мире. Ведущим их недостатком считается только высокая стоимость.

В домашних условиях качественно изготовить такой узел невозможно. Поэтому, при выборе, предпочтение отдается готовым цилиндрическим или профильным рельсам с линейными подшипниками. Наилучший вариант построения системы перемещений заключается в установке рельс с подшипниками качения. Они позволяют получить высокую точность, отсутствие люфтов, надежность и длительный срок службы. Не зря такие рельсы стали очень популярны у производителей станков во всем мире. Ведущим их недостатком считается только высокая стоимость.

Существует и дешевое решение. Оно подразумевает использование полированных валов от старых принтеров или иного оборудования.

Суппорт

Движение в продольном и поперечном направлениях, создается с использованием ходовых пар типа винт-гайка. В машиностроении применяются механизмы, построенные на основе резьбовых шпилек, трапецеидальных винтов или шарико-винтовых пар (ШВП). Выбор стандартных шпилек оправдан только для очень простых станков, так как не обеспечивает должной точности и долговечности. Трапецеидальный винт более надежен, устойчив к большим нагрузкам. Лучший, но дорогой, вариант подразумевает применение ШВП. Именно они устанавливаются в точном промышленном оборудовании. Крепление ходовых винтов требует применения подшипниковых блоков, обеспечивающих свободное вращательное движение и невозможность возвратно-поступательного. Такой блок можно сделать самостоятельно, но лучше использовать модели серийного изготовления.

Трапецеидальный винт более надежен, устойчив к большим нагрузкам. Лучший, но дорогой, вариант подразумевает применение ШВП. Именно они устанавливаются в точном промышленном оборудовании. Крепление ходовых винтов требует применения подшипниковых блоков, обеспечивающих свободное вращательное движение и невозможность возвратно-поступательного. Такой блок можно сделать самостоятельно, но лучше использовать модели серийного изготовления.

Для соединения составных частей суппорта между собой подойдут стальные пластины толщиной 8-10 мм. Их достаточно обработать по размерам направляющих и просверлить требуемые отверстия.

Сборка суппорта будет напоминать работу с детским конструктором, а результат окажется не хуже, чем у заводских моделей.

Шпиндель и коробка подач

Шпиндельная бабка используется для крепления оси шпинделя, установки коробки скоростей и коробки переключения подач (КПП). Рабочая часть устройства любой коробки требует большого числа шестерен и трудно реализуется в домашних условиях. Простым решением проблемы шпинделя будет применение регулируемого привода на основе асинхронного двигателя с частотным инвертором. Такой комплект полностью заменяет классический редуктор.

Рабочая часть устройства любой коробки требует большого числа шестерен и трудно реализуется в домашних условиях. Простым решением проблемы шпинделя будет применение регулируемого привода на основе асинхронного двигателя с частотным инвертором. Такой комплект полностью заменяет классический редуктор.

Шпиндель

Самодельная КПП для миниатюрного токарного станка вряд ли понадобится. Небольшие размеры обрабатываемых деталей не потребуют от токаря больших физических усилий, а мелкую резьбу гораздо продуктивнее нарезать леркой. Если все же требуется токарный самодельный аппарат с коробкой подач, то не обязательно искать набор шестерен. Автоматическую подачу можно выполнить на основе маломощных электродвигателей, что позволит в дальнейшем даже применить устройство ЧПУ.

Инструменты, материалы и чертежи

Изготовление настольного токарного станка и его сборку выгоднее всего проводить с использованием серьезного оборудования. Доступ к фрезерному и сверлильному оборудованию позволяет избежать некоторых проблем. Если такого доступа нет, то остается использовать то, что есть под рукой. Не только токарные станки, но и другие сложные самоделки, изготавливаются с помощью ограниченного набора слесарного инструмента и электродрели. Конечно, ко всему этому должны быть приложены «прямые» руки.

Если такого доступа нет, то остается использовать то, что есть под рукой. Не только токарные станки, но и другие сложные самоделки, изготавливаются с помощью ограниченного набора слесарного инструмента и электродрели. Конечно, ко всему этому должны быть приложены «прямые» руки.

Материалы для будущей конструкции выбирают из того, что есть под рукой, стараясь ограничить финансовые затраты. Востребованными окажутся металлический профиль для станины, детали из листового металла, узлы крепления подшипников шпинделя и ходовых винтов, крепежные изделия. Приобрести потребуется рельсовые направляющие, приводные винты, преобразователь частоты. Благо, сегодня существует множество фирм, предлагающих их поставку.

Возможных вариантов, как сделать мини токарный станок, существует множество. Для выбора конкретного решения следует четко определить, для чего будет использоваться станок, какие заготовки на нем будут точиться. Обработка стали требует иного подхода к проектированию, чем для мягкого исходного сырья. В техническое задание включаются габариты конечного изделия, максимальные параметры обрабатываемых заготовок, доступные ресурсы, способы транспортировки станка и иные необходимые пожелания. Проанализировав все пожелания, выполняют чертежи самодельного токарного станка.

В техническое задание включаются габариты конечного изделия, максимальные параметры обрабатываемых заготовок, доступные ресурсы, способы транспортировки станка и иные необходимые пожелания. Проанализировав все пожелания, выполняют чертежи самодельного токарного станка.

Чертеж для сборки станка

Необходимая детализация разрабатывается под имеющиеся комплектующие и возможности. Если этот этап кажется затруднительным, готовые чертежи на токарные станки находятся в свободном доступе.

Инструкция по сборке

Строить самодельный токарный станок по металлу, лучше всего начав со станины. На верхней грани основания готовятся посадочные места под продольные направляющие суппорта, шпинделя, двигателя и другие необходимых элементов. Ведущее требование к этим поверхностям — обеспечение базовой плоскости всего оборудования. Самым лучшим подходом будет фрезеровка площадок на промышленном оборудовании. На нем же желательно сразу просверлить и крепежные отверстия. В противном случае потребуется значительно больше времени для установки и выверки направляющих.

Продольные направляющие суппорта крепятся непосредственно к основанию станка с помощью винтов. Там же устанавливаются и подшипниковые блоки ходового винта. При монтаже добиваются соосности всех элементов. После окончательного закрепления направляющих, на них надеваются подшипниковые модули. Сверху, на монтажную поверхность, крепят основание поперечной оси. В качестве последнего используется металлическая пластина с крепежными отверстиями. Такая же пластина устанавливается на подшипники поперечного перемещения и служит для крепления резцедержки. Завершит самодельный токарный суппорткрепление миниатюрных индикаторных лимбов и маховиков ручного привода на концы приводных винтов.

Шпиндельный узел выполняется из двух подшипниковых щитов, которые также крепятся на станине. Щиты могут быть готовыми или самодельными.

Щиты могут быть готовыми или самодельными.

При монтаже следует добиться совпадения главной оси с осями направляющих.

Вал шпинделя необходимо изготовить на токарном станке, либо попытаться подобрать готовый. При монтаже вал запрессовывается в подшипники. С одной его стороны устанавливается токарный патрон, с другой шкив для ременной передачи. Применение каких-либо других типов передач в небольшом станке нецелесообразно. Для возможности грубого регулирования скорости и увеличения вращающего момента шпинделя рекомендуется изготовить ступенчатые многоручьевые шкивы. Аналогичный шкив монтируется и на вал электромотора. Сам мотор устанавливается на раме снизу или сзади шпиндельной бабки. Крепление двигателя должно предусматривать механизм натяжения ремня.

Составные части самодельного токарного станка

На последнем этапе осуществляется монтаж электрооборудования станка. Он заключается в комплектации силового шкафа, в который устанавливаются преобразователь частоты, вводной автоматический выключатель и кнопки пуска и останова шпинделя. Также подключается двигатель и электрическая сеть. На этом сборка станка может считаться оконченной.

Также подключается двигатель и электрическая сеть. На этом сборка станка может считаться оконченной.

Можете ли вы использовать токарный станок по дереву для металла? Ответил

Токарные станки по дереву — это высокоскоростные токарные станки, которые обычно имеют небольшие размеры и идеально подходят для обработки мягких материалов.

Эти станки состоят из ручного режущего инструмента, обеспечивающего высокую гибкость при изготовлении изделий сложной формы.

Но можно ли использовать токарный станок по дереву для обработки металла?

Ответ на этот вопрос выходит за рамки простого «да» или «нет» и зависит от различных факторов, влияющих на процесс обработки.

В этой статье обсуждается возможность обработки металла на токарном станке по дереву и рассказывается о том, чего следует опасаться в процессе.

MellowPine поддерживается считывателем. Когда вы покупаете по ссылкам на моем сайте, я могу получать партнерскую комиссию без каких-либо дополнительных затрат для вас.

Что в этой статье?

- Использование токарного станка по металлу по дереву – возможно ли?

- Токарные станки по металлу и дереву

- О чем следует помнить при обработке металла на токарном станке по дереву

- Что такое болтовня и как ее предотвратить?

- Инструменты для обработки металла на токарном станке по дереву

- Можно ли использовать токарный станок по металлу для обработки дерева?

- Заключительные мысли

- Часто задаваемые вопросы (FAQ)

Использование токарного станка по дереву по металлу – Возможно ли?

Токарные станки по дереву обычно имеют конфигурацию высокой скорости и низкого крутящего момента, что не идеально для обработки твердых материалов, таких как металлы. Механическая обработка металлов требует сравнительно более высокого крутящего момента для эффективного удаления материала. Однако их можно использовать для выполнения простых операций механической обработки мягких и непористых металлов, таких как алюминий и латунь.

Эти токарные станки оптимизированы для обработки древесины с точки зрения скорости вращения шпинделя и крутящего момента. Они вращаются с высокой скоростью вращения и имеют относительно низкий крутящий момент по сравнению с токарными станками по металлу.

Низкий крутящий момент также не позволяет выполнять тяжелые резы по металлу, так как это создает риск остановки шпинделя.

Все эти факторы ограничивают операции, которые токарный станок по дереву может выполнять с металлами.

Кроме того, твердые и пористые металлы нельзя обрабатывать на высоких скоростях, так как возникающее трение приведет к перегреву металла и инструмента.

В то же время для большинства металлов требуется большее усилие, чтобы удерживать инструменты на их поверхности для эффективной обработки и предотвращения вибраций.

Использование токарного станка по дереву требует ручного инструмента, который неэффективен для обеспечения высокой силы резания, что делает их неэффективными при обработке твердых металлов.

Токарные станки по металлу и станки по дереву

Токарные станки по металлу и станки по дереву (Источник: Eastwood и Powermatic)Оба токарных станка работают одинаково и выполняют аналогичные операции обработки. Итак, в чем же разница между токарными станками по дереву и токарными станками по металлу?

Токарные станки по металлу и токарные станки по дереву имеют свои ключевые различия в скорости вращения шпинделя и крутящем моменте.

Древесина плохо проводит тепло, что позволяет точить ее на высоких оборотах без риска перегрева заготовки.

Кроме того, меньшая плотность материала дерева требует сравнительно меньшего крутящего момента при обработке, чем металлы.

Металлы, с другой стороны, обтачивают на низких оборотах, чтобы предотвратить перегрев заготовки или инструмента, а крутящий момент шпинделя, необходимый для токарных станков по металлу, обычно выше из-за высокой плотности металла.

Как правило, токарные станки по металлу и дереву имеют систему ременного привода, в которой двигатель соединен со шпинделем с помощью зубчатого ремня.

Однако существуют высококачественные токарные станки по металлу с системой прямого привода, в которой двигатель устанавливается непосредственно на шпиндель.

Обеспечивает большую выходную мощность и более высокую точность управления скоростью вращения шпинделя.

Кроме того, токарные станки по металлу обеспечивают большую силу резания и поэтому имеют сравнительно более прочную конструкцию, чем токарные станки по дереву.

Помимо конструкции, эти токарные станки также различаются типом токарных режущих инструментов, используемых для обработки.

Токарные станки по металлу имеют специальную стойку для инструмента, которая может надежно удерживать инструмент на поверхности металла с минимальными вибрациями.

Токарные станки по дереву, напротив, имеют ручные режущие инструменты. Такое расположение возможно, потому что токарные станки по дереву обеспечивают сравнительно более слабое усилие резания для удаления материала с заготовки.

Однако токарные станки по дереву имеют подручник, который помогает позиционировать режущий инструмент и повышает его устойчивость.

В результате токарные станки по дереву управляются вручную, тогда как токарные станки по металлу могут быть легко автоматизированы.

Это снижает сложность токарных станков по дереву и позволяет выполнять деревообрабатывающие операции с минимальной предварительной подготовкой.

Принимая во внимание, что токарные станки по металлу представляют собой сложные машины, которые требуют опытного и квалифицированного оператора для выполнения безопасных и эффективных операций обработки.

В зависимости от конструкции и области применения эти комплексные токарные станки по металлу доступны в различных типах, таких как центральный токарный станок, револьверный токарный станок, токарно-винторезный станок, швейцарский токарный станок, токарный станок с ЧПУ, многошпиндельный токарный станок, оружейный токарный станок и т. д.

О чем следует помнить при обработке металла на токарном станке по дереву

Обработка металла на токарном станке по дереву обычно не рекомендуется.

Тем не менее, при определенных мерах предосторожности и хорошем контроле процесса можно использовать токарные станки по дереву для выполнения простых операций механической обработки мягких металлов.

Необходимо убедиться, что заготовка прочно закреплена в патроне токарного станка по дереву.

Стружка, отлетающая от вашей металлической заготовки, будет более горячей, чем стружка от деревянной заготовки, и может даже порезать или обжечь вашу руку при соприкосновении.

Поэтому рекомендуется носить тонкие резиновые перчатки и защитные очки. Кроме того, вы никогда не должны пытаться чистить стружку во время работы машины.

Установка системы подачи смазочно-охлаждающей жидкости туманом или потоком может повысить функциональность токарного станка при резке металлических заготовок.

Как правило, синтетические охлаждающие жидкости для токарных станков используются для механической обработки металлов, поскольку они обладают высокой теплоемкостью и хорошей смазывающей способностью.

Чтобы инструмент не погнулся или не сломался и не повредил руку при выполнении глубоких надрезов, рекомендуется делать несколько проходов с неглубокими надрезами.

Если возможно, рекомендуется сделать на токарном станке по дереву инструментальную стойку для обработки металла. Стойка инструмента облегчит обеспечение большей силы резания, уменьшит вибрацию и повысит точность.

Вы также должны быть осторожны с углом, под которым вы держите инструмент, и, как правило, рекомендуется поворачивать заготовку сверху, а не сбоку.

Боковой поворот создает риск затягивания инструмента между упором скольжения и вращающейся заготовкой. Это может погнуть или сломать инструмент и травмировать оператора.

Что такое болтовня и как ее предотвратить?

Следы вибрации (Источник: Reddit)Дрожание — это вибрации, возникающие, когда инструмент давит на заготовку.

Его можно узнать по причудливым громким звукам, а также он виден на поверхности материала в виде круглых «спиралей».

Вибрация ухудшает чистоту поверхности заготовки, а в некоторых случаях может вызвать геометрические деформации формы материала.

В конечном счете эти вибрации приводят к тому, что инструменты теряют свою остроту, делая их тупыми и неэффективными для обработки.

Вибрацию можно уменьшить, уменьшив люфт в деталях токарного станка.

Токарный станок должен иметь прочную конструкцию, а стойка инструмента должна быть прочной, без ослабленных креплений.

Патрон должен плотно удерживать материал, не допуская шевеления. Даже незначительное колебание заготовки может вызвать значительные вибрации.

Следует соблюдать осторожность при выборе длины заготовок, так как длинные заготовки имеют тенденцию прогибаться под действием больших сил резания, что значительно увеличивает вибрации.

По возможности использование задней бабки также уменьшит вибрацию.

Инструменты для обработки металла на токарном станке по дереву

Твердосплавные инструменты для токарного станка по дереву Инструменты из быстрорежущей стали (HSS) или с покрытием из карбида обеспечивают высокую прочность и поэтому идеально подходят для обработки металла на токарном станке по дереву.

Для обработки латуни рекомендуется использовать инструменты с низким или нулевым передним углом. Например, скребки обычно имеют низкую переднюю поверхность, что делает их отличным выбором для обработки латуни на токарном станке по дереву.

Для токарной обработки алюминия на токарном станке по дереву рекомендуется использовать бочкорез с короткой фаской или гравировальный станок с низкой скоростью вращения шпинделя.

Ручной инструмент токарных станков по дереву подвержен вибрации, что приводит к вибрации.

В результате для улучшения чистоты поверхности заготовки требуется вторичная операция по шлифовке следов вибрации.

При обработке металла с помощью ручных инструментов на токарном станке по дереву настоятельно рекомендуется использовать инструменты с прочной ручкой, чтобы предотвратить риск получения травмы.

Можно ли использовать токарный станок по металлу для дерева?

Обработка дерева на токарном станке по металлу В отличие от металлов, деревянные заготовки мягки и сравнительно менее плотны, поэтому не требуют высокого крутящего момента для обработки.

Однако они требуют высокой скорости вращения шпинделя для скольжения режущего инструмента и получения гладкой поверхности.

Токарные станки по металлу можно использовать для обработки дерева, но за счет чистоты поверхности и гибкости.

Ручной режущий инструмент для токарных станков по дереву идеально подходит для вырезания сложных контуров в деревообрабатывающих проектах, таких как мебель и изделия из дерева.

Хотя резцедержатель токарных станков по металлу обеспечивает более высокую точность позиционирования инструмента, его нельзя использовать для изготовления сложных форм, если только не используется дорогой токарный станок по металлу с ЧПУ.

Кроме того, сравнительно низкая скорость токарных станков по металлу приведет к плохому качеству поверхности, а использование металлического инструмента для обработки дерева может привести к выделению тепла, в результате чего на деревянной заготовке появятся следы пригара.

Таким образом, проекты деревообработки, вырезанные на токарном станке по металлу, обычно требуют обширной шлифовки для получения гладкой поверхности.

Заключительные мысли

Можно ли обрабатывать металл на токарном станке по дереву? Общий ответ — да, можно.

Токарные станки по дереву могут использоваться для обработки металлических заготовок, но за счет чистоты поверхности и точности.

Однако не рекомендуется использовать токарный станок по дереву для обработки твердых и пористых металлов, таких как сталь, которые требуют высокого крутящего момента и большой силы резания для соскабливания материала с их поверхности.

Ручной инструмент токарных станков по дереву не идеален для обработки металла, но может использоваться для выполнения неглубоких пропилов в мягких металлах.

Оснащение токарного станка по дереву самодельным резцедержателем позволит повысить силу резания, тем самым улучшив его возможности обработки металла.

Использование ручных инструментов при обработке металла на токарных станках по дереву увеличивает риск получения травм, поэтому рекомендуется соблюдать меры предосторожности, такие как использование инструментов с ручками и ношение защитного снаряжения.

Часто задаваемые вопросы (FAQ)

Как мы можем настроить токарный станок по дереву для проектов по металлу?

Основным требованием при металлообработке является высокое усилие резания и высокий крутящий момент. Хотя вы не можете увеличить крутящий момент вашего токарного станка по дереву, вы можете установить инструментальную стойку своими руками, чтобы обеспечить высокую силу резания при обработке металлов. Кроме того, использование системы охлаждения хорошего качества будет поддерживать температуру под контролем и предотвратит перегрев заготовки при обработке на высокой скорости.

Безопасно ли носить сварочные или кожаные перчатки при точении металла на токарном станке по дереву?

Нет, небезопасно носить сварочные или кожаные перчатки при точении металла на токарном станке по дереву. Это связано с тем, что эти перчатки имеют тенденцию быть больше с выступами на каждом пальце. Это может привести к тому, что часть перчатки застрянет между вращающейся заготовкой и направляющей, что может привести к травме руки. Надевание тонких резиновых перчаток, которые плотно прилегают к рукам, является более безопасным вариантом.

Надевание тонких резиновых перчаток, которые плотно прилегают к рукам, является более безопасным вариантом.

Можно ли точить сталь на токарном станке по дереву?

Мелкую механическую обработку стали на токарном станке по дереву выполнять можно, но нецелесообразно. Сталь — это твердый металл, для удаления материала с поверхности которого требуется высокий крутящий момент и сильное усилие резания. Токарные станки по дереву не могут обеспечить такой высокий крутящий момент, а ручной инструмент не подходит для создания больших усилий резания. Кроме того, идеально точить сталь на низких скоростях, чтобы предотвратить нагрев заготовки, что также делает ее непригодной для обработки на токарных станках по дереву, поскольку они обычно работают на высоких скоростях.

Самодельный токарный станок? – BBS журнала The Home Shop Machinist & Machinist’s Workshop Magazine

- org/CreativeWork”>

-

#2

Используйте переводчик Google, чтобы перевести немецкую книгу. Это, вероятно, будет достаточно близко, как только вы выучите машинный словарный запас, если вы еще этого не знаете.

#3

Я, безусловно, должен восхищаться любым, кто попытался и завершил этот проект.

У меня нет полной ссылки, но погуглите “Tony’s lathes”, там есть несколько довольно хороших работ.

org/Comment”>#5

Вы рассматривали Мультимашину?

Предполагается, что это машина, которую может построить любой, у кого есть доступ к старым автомобильным деталям. Сковороды можно найти по ссылке ниже.

The Multimachine

#6

Я думаю, что это пустая трата времени, чтобы построить токарный станок, если это просто копия доступных в настоящее время коммерческих машин. Что-то вроде этого, http://stepperhead.blogspot.com/, однако было бы интересно построить и использовать.

org/Comment”>#8

http://www.archive.org/details/howtomakeaninch00goog

http://concretelathe.wikispaces.com/

http://flowxrgdotcom.files.wordpress…rret-lathe.pdf

аллан

Последний раз редактировалось kitno455; 24.11.2011, 14:14.

#9

В старых журналах Model Engineer также есть немало полезной информации о сборке токарных станков. У меня нет точных номеров выпусков, хотя.

Пит

org/Comment”>#11

Взгляните сюда для вдохновения: –

http://machineshop.olin.

edu/resource…mp%20Lathe.pdf

edu/resource…mp%20Lathe.pdf#12

Первоначально отправлено ironnut

Боже, я рад, что потратил время на это. Это оказалось весьма полезным на протяжении многих лет. Конечно, я не делал несколько основных компонентов, но изготовление передней бабки из приспособления с вращающейся цангой 5C было отличным опытом обучения.

Некоторые из старых выпусков Popular Science и Popular Mechanics (40-е и 50-е годы) содержали самодельные станки. Возможно, немного сыровато, но есть несколько интересных идей.

Гордон

[

Я сказал скопировать коммерческий токарный станок.

Ваш выглядит гораздо более уникальным (редактировать: в хорошем смысле).

Ваш выглядит гораздо более уникальным (редактировать: в хорошем смысле).Последний раз редактировалось эльфом; 24.11.2011, 14:52.

№13

Единственное, что я думаю по этому поводу, это то, что это должен быть проект, сделанный только для развлечения. Если вы думаете так, вы сэкономите деньги на покупке машины, удачи в этом. Старые коммерческие машины настолько недороги в наши дни, что я бы предположил, что получить половину функций за четырехкратное время пришлось бы вдвое дороже.

Если вы делаете это для развлечения, я бы взял самую современную коммерческую машину и уменьшил бы ее по мере необходимости.

#1

Самодельный токарный станок?

Привет, ребята,

Чтобы добавить к приличному списку незавершенных проектов, у меня теперь есть желание попробовать свои силы на маленьком самодельном токарном станке. Но на этот раз я хочу заполучить как можно больше чертежей токарного станка, прежде чем соберу первый кусок металлолома.

Я уже встречал следующий материал.

1. http://www.vintageprojects.com/lathe-milling-plans.html

2. http://www.metalwebnews.org/mr-tools…ng%20lathe.pdf

3. Токарный станок по металлу — постройте собственный металлообрабатывающий цех из металлолома — Gingery

4. Сборка маленького токарного станка — LC Mason

5. Как сделать 8-дюймовый настольный токарный станок в школьном магазине — South Bend Co

Токарные работы для начинающих – RF Yates

Токарные работы для начинающих – RF Yates 7. Небольшие токарные станки, изготовление и использование – Справочник Cassells «Работа»

8. Kleindrehmaschine im Eigenbau by Juergen Eichardt

(Судя по описанию, последняя книга самая впечатляющая. Но «Изучение немецкого, чтобы читать книгу» — это не тот проект, который я хочу добавить в список прямо сейчас) .

Помимо вышеперечисленного, я наткнулся на множество личных сайтов, описывающих их токарные станки, но, очевидно, никаких планов.

Может ли кто-нибудь добавить что-нибудь, что я пропустил по этому вопросу? Ваш совет по этому поводу очень ценен.

Спасибо с наилучшими пожеланиями,

#4

Самодельный токарный станок

Спасибо за оперативные ответы.

Да, Тони, я подумал об опции Google Translator. Но цифровая версия этой немецкой книги недоступна, а печатать ее целиком непозволительно.

снежный человек, вы имеете в виду сайт Тони Гриффита www.lathes.co.uk?

Да, это энциклопедия токарных станков, но, как я уже сказал, крошечный раздел о самодельных токарных станках в ней не имеет планов как таковых.

Любая идея о таких планах?

#7

трата времени?

Боже, я рад, что потратил время на это. Это оказалось весьма полезным на протяжении многих лет. Конечно, я не делал несколько основных компонентов, но изготовление передней бабки из приспособления с вращающейся цангой 5C было отличным опытом обучения.

Некоторые из старых выпусков Popular Science и Popular Mechanics (40-е и 50-е годы) содержали самодельные станки. Возможно, немного сыровато, но есть несколько интересных идей.

гордон

[

#10

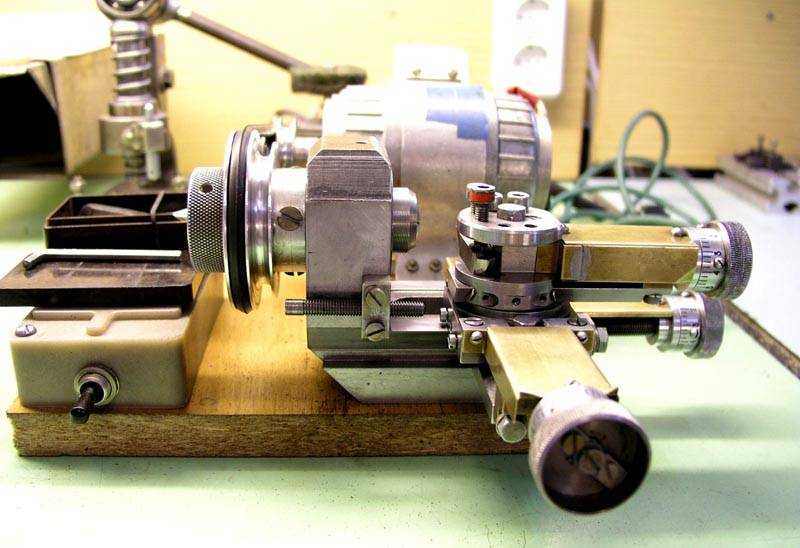

Модель Kleindrehmaschine im Eigenbau предназначена для сборки часового станка. Он очень похож на Unimat и подходит только для очень мелких и легких работ.

Бесплатное программное обеспечение для расчета кругов болтов и т.п.: Щелкните здесь

edu/resource…mp%20Lathe.pdf

edu/resource…mp%20Lathe.pdf Ваш выглядит гораздо более уникальным (редактировать: в хорошем смысле).

Ваш выглядит гораздо более уникальным (редактировать: в хорошем смысле).