процесс обработки металла, типы станков, самодельное оборудование

Высокоточная обработка металлических предметов производится с применением нетрадиционных технологий и методик. К таковым можно отнести шлифовку, резку, а также закрепление посредством электроэрозионного влияния. Электроэрозионные станки появились довольно давно, однако, широкую популярность они получили лишь за последние 10−20 лет.

- Электроэрозионная обработка

- Резка металла

- Типы станков

- Проволочно-вырезные

- Прошивные

- Самодельное оборудование

Электроэрозионная обработка

Самое первое промышленное оборудование данного класса было разработано специалистами фирмы «CHARMILLES TECH» еще в середине минувшего столетия, а станок, оснащенный ЧПУ, увидел свет в конце 60-ых годов. В сравнении с общеизвестными методиками обработки металлических сплавов — шлифовкой, литьем, ковкой, электроискровую технологию можно назвать самой современной и инновационной.

Металлы — электропроводящие материалы, поэтому обрабатывающая процедура с использованием электротока подходит для любых сплавов. С помощью электроэрозионного станка может осуществлять очень обширный перечень мероприятий: начиная от

- Точечной шлифовкой;

- Восстановлением свойств поверхности;

- Повышением прочности;

- Имитацией;

- Напылением;

- Созданием гравировки.

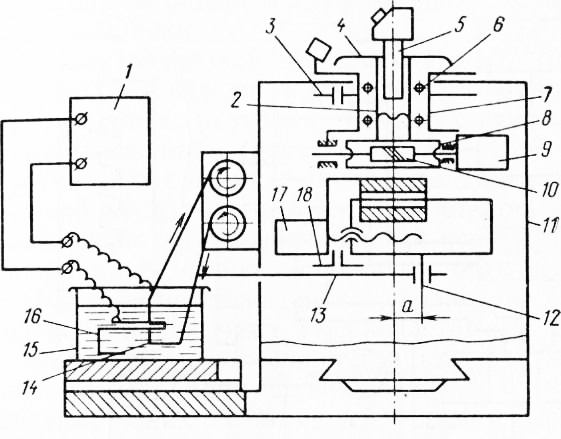

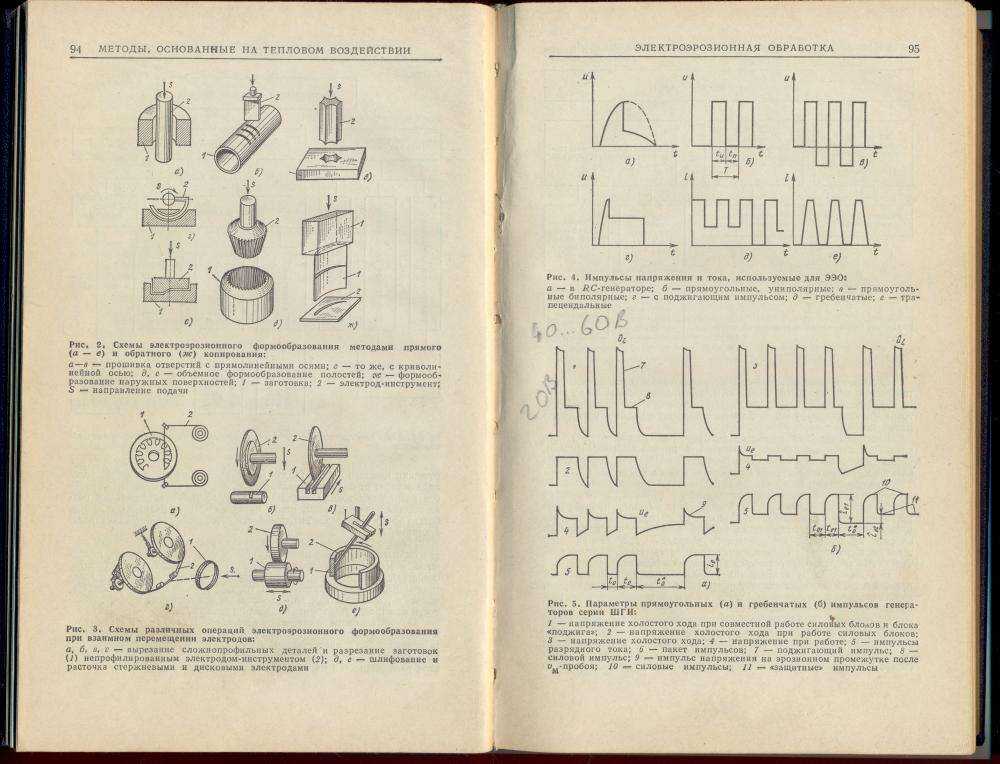

Оборудование для электроэрозионной обработки основывается на особом принципе электродуги, приводящей к утрате вещества анодом и катодом. Непродолжительный электроимпульс способствует удалению вещества с анода, если же импульс будет более продолжительным, то вещество удаляется с катода. Электроэрозионный станок выдает обе разновидности электроимпульса. А обрабатываемые элементы и рабочие средства подключаются к отрицательному или же положительному полюсу.

В станках данного типа применяется исключительно постоянный электроток

. Показатели силы и напряжения тока находятся в прямой зависимости от характеристик металлического сплава, который подвергается обработке. Периодичность появления электроимпульсов зависит от отдаления/сближения обрабатываемой поверхности и электрода.

Показатели силы и напряжения тока находятся в прямой зависимости от характеристик металлического сплава, который подвергается обработке. Периодичность появления электроимпульсов зависит от отдаления/сближения обрабатываемой поверхности и электрода.Обработка посредством электроимпульсной технологии, направленная на сверление или резание, осуществляется в особой жидкости — диэлектрике. В большинстве случаев при этом применяют керосин, масло или чистую воду. Манипуляции, связанные с укреплением, напылением и наращиванием поверхности, производятся в вакууме или в воздушной среде.

Резка металла

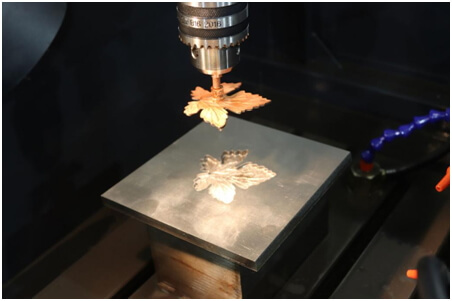

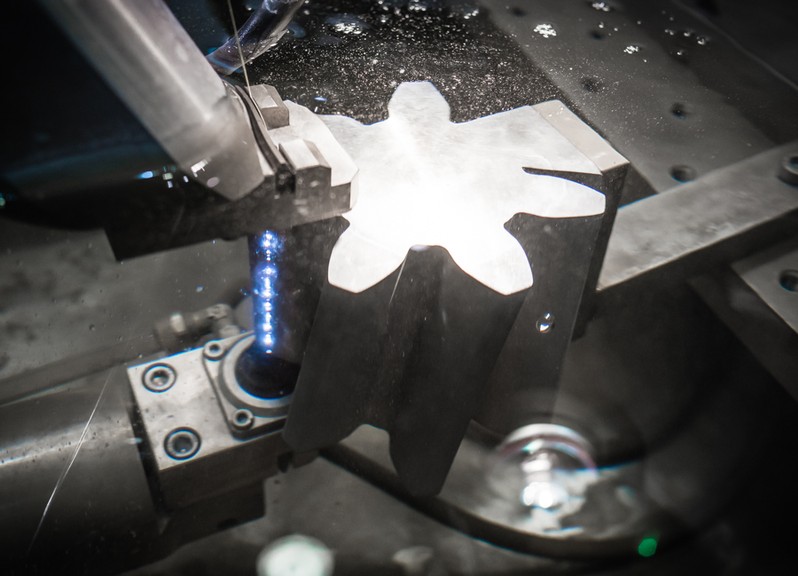

Такая обработка применяется при создании деталей со сложными контурами, в ювелирном искусстве и для создания элементов из очень твердых металлов. Ограничения, связанные с толщиной и габаритами заготовок, зависят лишь от параметров станка. Как правило, эта технология используется в крупносерийном производстве, где не нужна никакая дополнительная обработка деталей.

Кстати, электроэрозионное обрабатывающее оборудование можно сделать и своими руками. Но тут нужно учитывать тот факт, что в станках самодельного типа трудно воплотить в жизнь самые главные достоинства этой технологии: универсальность и точность. Ведь тугоплавкие металлические сплавы и металлы нуждаются в значительном расходе энергии.

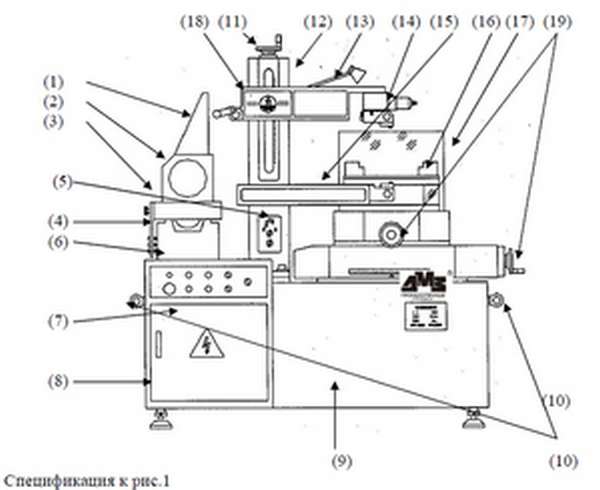

В промышленности используется две разновидности устройств: вырезной (проволочный) и прошивной электроэрозионный станок. Первый тип применяется относительно толстых деталей, второй — для максимально точного исполнения, связанного с копированием тех или иных элементов.

Типы станков

Проволочно-вырезные

Такие станки используют в своей работе бесконтактную технологию взаимодействия специальной проволоки и заготовки. С их помощью можно обрабатывать самые разные сплавы. Данное оборудование характеризуется высочайшей точностью обработки, которая составляет примерно 0,011−0,012 миллиметра.

Прошивные

Контактная же обработка основывается на работе точечного электрода. От него, в свою очередь, будет зависеть форма углубления, которое необходимо сделать в материале. Такие станки используются для обработки следующих материалов:

От него, в свою очередь, будет зависеть форма углубления, которое необходимо сделать в материале. Такие станки используются для обработки следующих материалов:

- Нержавейка;

- Инструментальные металлические сплавы;

- Сталь закаленного типа;

- Титан.

Но их в то же время можно использовать и для других сплавов, когда нужно сделать углубления или отверстия, придерживаясь максимальной точности.

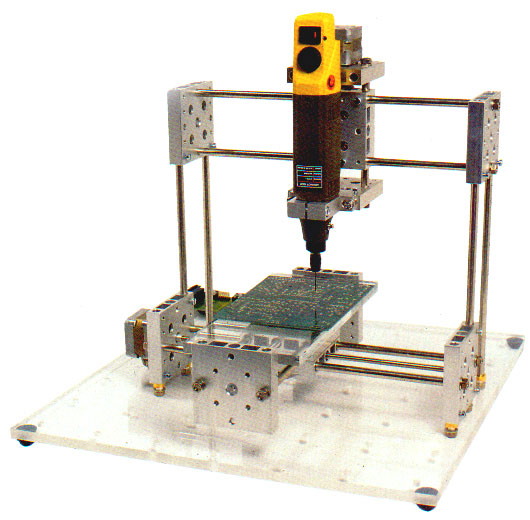

Самодельное оборудование

Станки самодельного типа собираются в тех ситуациях, когда высокоточная обработка металлических сплавов производится довольно часто и в сравнительно крупных объемах. Сразу стоит отметить, что это оборудование сделать непросто. Такого рода начинание оправдывает себя лишь в мастерских и в цехах для обработки металлов.

В сети сейчас можно отыскать массу подробных инструкций, которые помогут реализовать эту задумку. Станки-самоделки нередко применяются для создания надписей, гравировки, резки тонколистового металла и некоторых иных целей.

Энерготехномаш: Станочное оборудование

Главная/Распродажа ТМЦ производственно-технического…/Станочное оборудование

-

Спецификация станочного оборудования № Наименование оборудования, наличие уточняется по запросу Тип Заводской номер Год выпуска Примечание 1 Электроэрозионный копировально-прошивочный станок 4Б723Б 2610 1976 2 Электроэрозионный вырезной станок 4732Ф3М 1813 – 3 Электроэрозионный станок – – – 4 Универсально-заточный станок 3Е642Е 571 1989 5 Универсально-заточной станок 3В642 2291 1974 6 Автомат для холодной навивки пружин А5214А 1202 7 Автомат для холодной навивки пружин А5214А 1194 – 8 Автомат пружинонавивочный Аб5218 – – 9 Долбежный станок – – – 10 Пресс однокривошипный простого действия открытый наклоняемый К2322 1221 1963 тн 11 Пресс винтовой Братск 12 Пресс винтовой Братск 13 Пресс гидравлический COIIY зав.  №10414

№10414тн 14 Пресс механический 15222А тн 15 Пресс ножницы Братск 16 Зубофрезерный – – – 17 Гидропривод С 100 -3У12УА УХЛ 4.1 – – 18 Рейсмус Р6-9 14145 1991 19 Пила циркулярная – – – 20 Пила циркулярная – – – 21 Пила циркуляционная – – – 22 Отрезной круглопильный станок 8В66 – – 23 Отрезной самодельный станок – – – 24 Угловырубной самодельный станок – – – 25 Притирочный 3А806А 165 1988 26 Листогиб ЛГМ И 2714 – – 27 Листогиб – – – 28 Трубогиб – – – 29 Пресс механический 15222А 30 Пресс винтовой – – – 31 Токарный станок с ЧПУ СВ 141 П 196 1989 32 Токарный станок с ЧПУ 33 Токарный станок с ЧПУ – – – 34 Токарный станок с ЧПУ – – – 35 Токарный станок – – – 36 Токарный станок (Армения) – – – 37 Токарный станок 16Б160331 368 – 38 Токарный станок МК 6733 41394 1983 39 Токарный станок 1К62 7475 1970 40 Токарный станок 16Б16033 421 1985 41 Токарный станок 16Б160331 416 42 Токарно-винторезный станок 1К62 10046 1968 43 Токарно-винторезный станок 1И61111 – – 44 Токарно-винторезный станок 1К62Д 7693 1989 45 Токарно-винторезный станок 13431 1965 46 Токарно-винторезный станок 1Е611 1895 1978 47 Токарно-винторезный станок 1К62Д 4140 1988 48 Токарно-винторезный станок 1И611 17185 1972 49 Токарно-винторезный станок 1К62 630222 1963 50 Токарно-винторезный станок 1К62Д 7803 1989 51 Токарно-винторезный станок 16К20 2108 1983 52 Токарно-винторезный станок 165(ДИП500) №4761 1962 53 Токарно-винторезный станок 163(ДИП300) №3802 54 Токарный по дереву станок – – – 55 Токарный патронно-центровой с оперативной системой управления станок 16К2011 – – 56 Токарно-винторезный повышенной точности универсальный станок 1604 1529 1971 57 Токарно-винторезный универсальный станок 1А616 41944 58 Токарно-револьверный с ЧПУ станок 1В340Ф30 4134 – 59 Токарно-револьверный с ЧПУ станок ТСЛ 4 М 280.  1510.1250

1510.125016881 1990 60 Токарный продольного точения станок 11Т16А 2063 – 61 Заточной для дисковых пил полуавтомат станок 3692 – – 62 Автомат продольного точения станок 63 Автомат отрезной круглопильный станок 8Г663 408 1985 64 Вертикально-сверлильный универсальный станок 2А135 16259 1973 65 Вертикально-сверлильный станок 2Д150 зав.  №518

№5181962 66 Вертикально-сверлильный станок 2Н125 518 1969 67 Вертикально-сверлильный станок 7Н125 518 1969 68 Шпоночно-фрезерный вертикальный станок 692М 1481 1972 69 Машина трубогибочная с механическим приводом ГСТМ 21М 7880 1978 70 Станок ножовочный отрезной – – – 71 Автомат отрезной круглопильный 8Т663 100 6246 1988 72 Универсальный фрезерный ALG-200 – 1975 73 Фрезерный по дереву – 700 1964 74 Продольно-строгальный станок 7М36 3529 1963 75 Поперечно-строгальный станок 7Б35 3297 1973 76 Горизонтально-фрезерный станок – – – 77 Горизонтально-фрезерный станок – – – 78 Вертикальный консольно-фрезерный станок 6Т12-1 – 2011 79 Вертикальный консольно-фрезерный станок 6Т12-1 260 1989 80 Вертикальный консольно-фрезерный станок 6Т12-1 377 1989 81 Фрезерный консольный широкоуниверсальный станок 6Т80Ш 3613 1989 82 Вертикально-фрезерный станок 6П10М 438 1980 83 Вертикально-фрезерный станок 6Р12 1421 1974 84 Фрезерный широкоуниверсальный с УЦИ станок 6Е75 ПФ1 66 1989 85 Универсально-фрезерный станок – – – 86 Консольно-фрезерный горизонтальный с поворотным столом станок 6Р81 16516 1984 87 Консольно-фрезерный горизонтальный станок 6Р82Г 1120 1979 88 Консольно-фрезерный горизонтальный с поворотным столом станок 6Р81Г 3162 – 89 Консольно-фрезерный вертикальный станок 6Р11 7935 1985 90 Копировально-фрезерный гравировальный станок 6Т463 1081 – 91 Широко-универсальный фрезерный станок – – – 92 Широко-универсальный фрезерный станок – – – 93 Настольно-сверлильный станок – – – 94 Станок вертикально-сверлильный Братск 95 Станок вертикально-сверлильный Братск 96 Станок вертикально-сверлильный Братск 97 Станок вертикально-сверлильный 2Д150, 1962г, зав.  №2973

№2973тн 98 Станок вертикально-сверлильный 7Н125, 1969г, зав.№518 тн 99 Станок вертикально-фрезерный 675П, 1976г, зав.№6863 тн 100 Станок вертикально-фрезерный 6П101 г.Вилинюс тн 101 Станок горизонтально-фрезерн. тн 102 Станок горизонтально-фрезерн. тн 103 Станок заточной тн 104 Станок заточной Братск 105 Станок ленточнопильный Stalex BS-280G тн 106 Станок металлорежущий тн 107 Станок продольно-строгальный 7М36, 1963г, зав.  №3529

№3529тн 108 Станок сверлильный радиальный 7НВ Братск 109 Станок токарно-винторезный 163 (ДИП 300), зав.№3802 тн 110 Станок токарно-винторезный 165 (ДИП 500), 1962г, зав.№4761 тн 111 Станок токарно-винторезный 1А616, 1969г, Зав.№41944 тн 112 Станок токарно-винторезный 1К62, 1963г, Зав.№639232 тн 113 Станок токарно-винторезный 1К62, 1963г, Зав.  №650140

№650140тн 114 Станок токарно-винторезный 1К62, 1968г, Зав.№10048 Братск 115 Станок шлифовальный 3726, 1957г, зав.№6903 Братск 116 Строгальный станок Братск 117 Листогиб ЛГМ И 2714 тн 118 Трубогиб тн 119 Трубогиб большой иа3432, зав.№56 Братск 120 Промышленные ворота с вертикальным подъемом Братск 121 Вертикально-сверлильный станок 2Н125 9323 1972 122 Вертикально-сверлильный универсальный станок 2Н118 6335 1965 123 Вертикально-сверлильный универсальный станок 2Н118 52940 1981 124 Вертикально-сверлильный станок 2М112 31713 125 Сверлильный станок 126 Сверлильный по дереву станок – – – 127 Пуансоно-строгальный станок ОД14ФЗ – – 128 Пуансоно-строгальный станок ОД14ФЗ – – 129 Установка газоприготовительная ЭН-60И4 16 1989 130 Ножницы гильотинные НК3418 2109 1989 131 Заточный станок – – – 132 Заточной для дисковых пил полуавтомат станок 3Е692 23 1990 133 Ножовочный отрезной станок 872 – – 134 Автомат аргонно-дуговой сварки АДС 2М – – 135 Профилешлифовальный оптический с УЦИ 395МФ10 950 1989 136 Профилешлифовальный оптический станок 395М 3336 1973 137 Электро-эррозионный станок 4532 – – 138 Шлифовальный станок – – – 139 Шлифовальный станок 3Б634 21952 1969 140 Шлифовальный станок – – – 141 Шлифовальный станок – – – 142 Шлифовальный станок 3Б634 – – 143 Шлифовальный станок – – – 144 Шлифовальный станок – – – 145 Шлифовальный станок 3Б632В 1965 146 Шлифовальный станок – – – 147 Шлифовальный станок 3К834 23129 1989 148 Шлифовальный станок 149 Шлифовальный станок 3В646 20363 1972 150 Шлифовальный станок – – – 151 Круглошлифовальный станок 3У12ВФ10 – – 152 Круглошлифовальный станок 2958 153 Круглошлифовальный универсальный станок 3А10П – – 154 Внутришлифовальный с ЧПУ высокой точности станок 3М227ВФ2 1228 1989 155 Бесцентровый шлифовальный станок У-31.  842.12.000

842.12.00036070 1989 156 Бесцентровый шлифовальный станок – – – 157 Полировально-шлифовальный станок 3В852 36 1989 158 Электрохимический прошивочный станок ТУ1.94 0786 – 1987 159 Затыловочный универсальный станок 1Е811 01 9 1989 160 Аргонно-дуговая сварка – – – 161 Стенд для испытания сильфона на герметичность – – – 162 Муфельная печь – – – 163 Гидровлический пресс Colly №10414 164 Гидравлический пресс (самодельный) – – – 165 Гравировочный станок – – – 166 Абразивно-обрезной станок – – – 167 Пружинонавивочный станок ЗИМ 430 531 1979 168 Пневмогидроаккумулятор АРХ6,3/320 УХЛ4 3909 1988 169 Металлорежущий станок – – – Примечание: Стоимость оборудования, наличие технической документации согласовывается дополнительно.

Заказать звонок

Ваше имя*:

Телефон*:

E-mail:

Регион*:

Для защиты от спамроботов введите код “8679”

В вашем браузере отключена поддержка Jasvscript. Работа в таком режиме затруднительна.

Пожалуйста, включите в браузере режим “Javascript – разрешено”!

Если Вы не знаете как это сделать, обратитесь к системному администратору.

Вы используете устаревшую версию браузера.

Отображение страниц сайта с этим браузером проблематична.

Пожалуйста, обновите версию браузера!

Если Вы не знаете как это сделать, обратитесь к системному администратору.

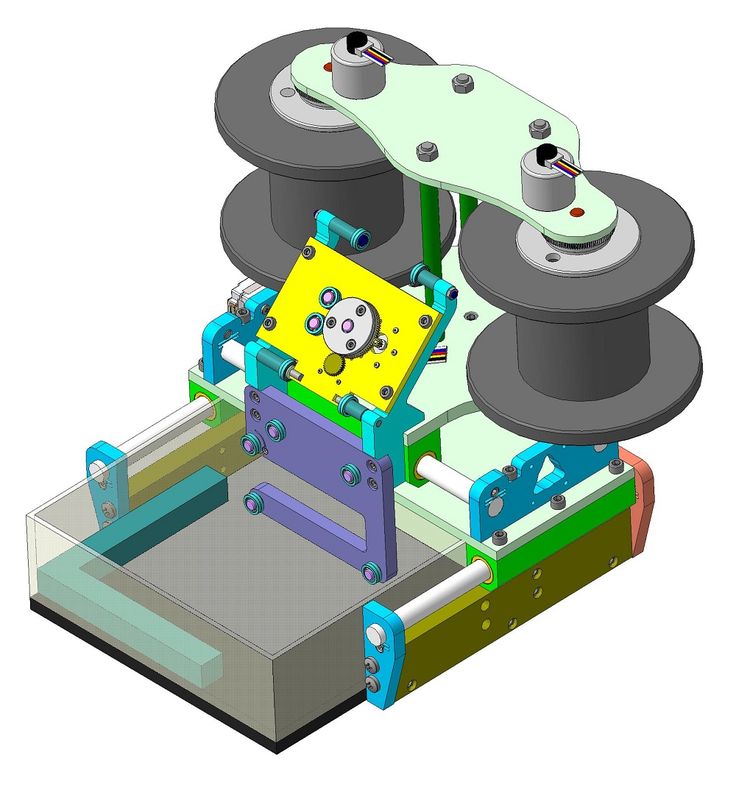

Самодельный электроэрозионный станок переходит от прототипа к серийному производству

- по: Дэн Мэлони

Из всех методов превращения больших кусков металла в более мелкие, пожалуй, нет более интересного, чем электроэрозионная обработка. Электроэрозионная обработка также заведомо суетлива из-за необходимости контролировать дуговой разряд при точном позиционировании инструмента относительно заготовки. Тем не менее, некоторым домашним геймерам это нравится, и мы любим делиться их успехами, например, этой незавершенной машиной EDM. (Видео, встроенное ниже.)

Электроэрозионная обработка также заведомо суетлива из-за необходимости контролировать дуговой разряд при точном позиционировании инструмента относительно заготовки. Тем не менее, некоторым домашним геймерам это нравится, и мы любим делиться их успехами, например, этой незавершенной машиной EDM. (Видео, встроенное ниже.)

Мы связали первые видео [Энди] ниже перерыва, и мы ожидаем, что будет еще несколько, прежде чем все будет сказано и сделано. Но на самом деле, за то, что он начал проект довольно рано, [Энди] добился большого прогресса. EDM в основном использует электрическую дугу для удаления материала с заготовки, но, как и любой, кто непреднамеренно выполнил EDM, скажем, на отвертке, замкнув ее на клеммы в распределительной коробке под напряжением, процесс должен контролироваться, чтобы быть полезным.

Часть 1 показывает начало сборки с использованием старой машины для прожига кранов, 60-вольтового источника питания и простого генератора импульсов. Этого было достаточно, чтобы поэкспериментировать как с основами механического управления положением электродов, так и с электрическими аспектами получения устойчивого полезного разряда. Часть 2 продолжается усовершенствованиями, которые очень быстро привели к появлению первых полезных деталей, быстро и чисто обработанных из тонкой заготовки с использованием специального инструмента. Мы признаем, что были впечатлены — многие сборки EDM либо никогда не доходят до того, чтобы делать простые отверстия, либо останавливаются, когда продвижение за пределы этого первоначального успеха оказывается пугающим. Конечно, когда [Энди] упускает из виду тот факт, что он сделал кнопки для панели управления на своей самодельной машине для литья под давлением, возникает ощущение, что все возможно.

Часть 2 продолжается усовершенствованиями, которые очень быстро привели к появлению первых полезных деталей, быстро и чисто обработанных из тонкой заготовки с использованием специального инструмента. Мы признаем, что были впечатлены — многие сборки EDM либо никогда не доходят до того, чтобы делать простые отверстия, либо останавливаются, когда продвижение за пределы этого первоначального успеха оказывается пугающим. Конечно, когда [Энди] упускает из виду тот факт, что он сделал кнопки для панели управления на своей самодельной машине для литья под давлением, возникает ощущение, что все возможно.

Мы с нетерпением ждем новых сведений об этой сборке. Мы видели несколько сборок EDM раньше, но ни одна из них не обладала таким большим потенциалом.

youtube.com/embed/AQCpueMkZ6o?version=3&rel=1&showsearch=0&showinfo=1&iv_load_policy=1&fs=1&hl=en-US&autohide=2&wmode=transparent” allowfullscreen=”true” sandbox=”allow-scripts allow-same-origin allow-popups allow-presentation”>Аппарат для электроэрозионной обработки – mikesworkshop

Аппарат для электроэрозионной обработки

С тех пор, как я сломал метчик при изготовлении Улучшенный патрон для метчиков , я подумывал сделать простой аппарат для электроэрозионной обработки. Делая шестигранное отверстие в рычаге блокировки пиноли мельницы, я снова подумал, что это еще одно приложение, где может помочь простой электроэрозионный станок. Я также вижу потенциальное применение в бурении HSS.

Я также вижу потенциальное применение в бурении HSS.

Мой интерес пробудился еще больше, когда я наткнулся на статью Дерека Лайнаса под названием «Простая самодействующая электроэрозионная машина» (http://www.stockportsme.co.uk/Membersprojects/Spark_eroder.html). Концепция этой машины очень проста. Он состоит из скользящего шпинделя, несущего инструмент, прикрепленного к якорю, приводимому в действие катушкой. Шпиндель соединен с конденсатором, который заряжается через катушку и внешний резистор. Когда конденсатор заряжается, зарядный ток активирует катушку и поднимает шпиндель. Когда конденсатор приближается к максимальному заряду, зарядный ток уменьшается, и в конечном итоге сила, удерживающая якорь в катушке, ослабевает настолько, что шпиндель освобождается, и он падает под действием силы тяжести. При ударе о заготовку конденсатор разряжается, вызывая искрение между инструментом и заготовкой. В то же время на катушку снова подается питание, и шпиндель отрывается от заготовки. Затем весь цикл повторяется. Конечным результатом является то, что искры разъедают металл и инструмент постепенно погружается в заготовку.

Затем весь цикл повторяется. Конечным результатом является то, что искры разъедают металл и инструмент постепенно погружается в заготовку.

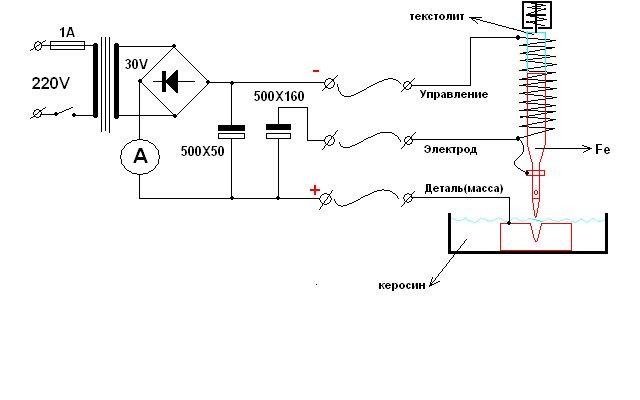

Во время использования заготовку и инструмент погружают в ванну с диэлектрической жидкостью. Обычно используют дистиллированную воду или керосин.

Я построил машину, как описано Дереком Лайнасом, и работал на ней от источника питания на 21 вольт. Я был разочарован скоростью эрозии, которая составляла около 1-2 мм/час с инструментом 3 мм. Версия Дерека работала от источника питания 50 В и, вероятно, достигла гораздо более высокой скорости эрозии. Я подумывал обновить свой блок питания до 50 В, но сначала решил посмотреть, можно ли улучшить производительность при 21 В.

Сначала я опишу механические части машины, а после опишу новую электрическую систему, которая значительно повышает производительность.

Блок состоит из катушки, показанной вверху фотографии. Под ним находится подшипниковый узел, в котором скользит шпиндель. Шпиндель заканчивается на верхнем конце якорем, который плотно входит в отверстие катушки. Обе эти части удерживаются на задней панели, которая изолирована от подставки черным блоком Delrin, который крепится к стержню с правой стороны.

Шпиндель заканчивается на верхнем конце якорем, который плотно входит в отверстие катушки. Обе эти части удерживаются на задней панели, которая изолирована от подставки черным блоком Delrin, который крепится к стержню с правой стороны.

Формирователь катушки был изготовлен из двух щек из плексигласа диаметром 40 мм с центральным отверстием 12 мм и трубки из делрина диаметром 13 мм и диаметром отверстия 10 мм. Концы делриновой трубки были загнуты внутрь щек. Первоначально катушка состояла из 1500 витков эмалированной медной проволоки 28 SWG, но впоследствии я уменьшил ее примерно до 1000 витков, чтобы уменьшить сопротивление катушки. Каркас из мягкой стали, окружающий катушку, образует магнитную цепь, и все это скрепляется винтами M3.

Верхняя пластина из мягкой стали имеет круглую стальную вставку размером 10 мм и толщиной 5 мм, которая входит в верхнюю часть змеевика. Нижняя поверхность покрыта диском диаметром 10 мм и толщиной 1 мм из резины EPDM. Этот резиновый диск служит трем целям. Он предотвращает прилипание якоря к стальной вставке, смягчает удар якоря при ударе о вставку и обеспечивает некоторый «отскок», позволяющий якорю отскакивать от вставки.

Этот резиновый диск служит трем целям. Он предотвращает прилипание якоря к стальной вставке, смягчает удар якоря при ударе о вставку и обеспечивает некоторый «отскок», позволяющий якорю отскакивать от вставки.

Шпиндель представляет собой кусок стержня из мягкой стали диаметром 6 мм сарматура из мягкой стали мм на одном конце. Это два отдельных компонента, которые были разработаны компанией Loctited вместе.

Несущий блок изготовлен из куска стали 50 x 38 x 12 мм. Он был просверлен сверлом диаметром 6,5 мм, а концы расточены до 8 мм на глубину 10 мм. Две латунные вставки были рассверлены до 5,9 мм, а внешний диаметр уменьшен, чтобы обеспечить плотную посадку в зенкерных отверстиях. После запрессовки латунные вставки были рассверлены до 6 мм. Последней операцией является фрезерование центральной части блока.

Два отверстия в блоке предназначены для направляющей пластины, препятствующей вращению.

Кольцо, препятствующее вращению, изготовлено из куска круглой латуни диаметром 12 мм. Он был просверлен на 6 мм и прорезан щелью шириной 1 мм с помощью продольной пилы на глубину 1,5 мм. Под прямым углом к прорези в кольце просверлено поперечное отверстие и нарезана резьба M3 для винта, который фиксирует кольцо на шпинделе.

Он был просверлен на 6 мм и прорезан щелью шириной 1 мм с помощью продольной пилы на глубину 1,5 мм. Под прямым углом к прорези в кольце просверлено поперечное отверстие и нарезана резьба M3 для винта, который фиксирует кольцо на шпинделе.

Крепежный винт также используется для электрического соединения шпинделя с помощью гибкого провода.

Направляющая пластина, препятствующая вращению, изготовлена из куска стали 6 x 25 мм. Вдоль одного края был сделан разрез шириной 1 мм и в него вклеен кусок листовой стали шириной 1 мм. Затем сталь подпиливали так, чтобы она выступала примерно на 1 мм.

Эта стальная полоса входит в прорезь стопорного кольца и предотвращает вращение шпинделя и инструмента.

Важно, чтобы шпиндель свободно скользил в опорном блоке и чтобы стопорное кольцо свободно скользило по стальной полосе. Шпиндель должен свободно падать при подъеме и отпускании.

Инструмент, в данном случае медный стержень диаметром 4 мм, крепится к концу шпинделя с помощью простого соединительного зажима. Инструмент может быть практически любой формы. Предпочтительным материалом является медь, так как она очень медленно подвергается эрозии, но также можно использовать и латунь.

Инструмент может быть практически любой формы. Предпочтительным материалом является медь, так как она очень медленно подвергается эрозии, но также можно использовать и латунь.

Подставка представляла собой просто кусок 6-миллиметровой стальной пластины размером 125 x 75 мм с привинченным к ней куском 10-миллиметрового стального стержня.

В основании были просверлены различные отверстия для крепления изделия к основанию.

Латунный винт M6 в задней части устройства обеспечивает электрическое соединение со стойкой и заготовкой.

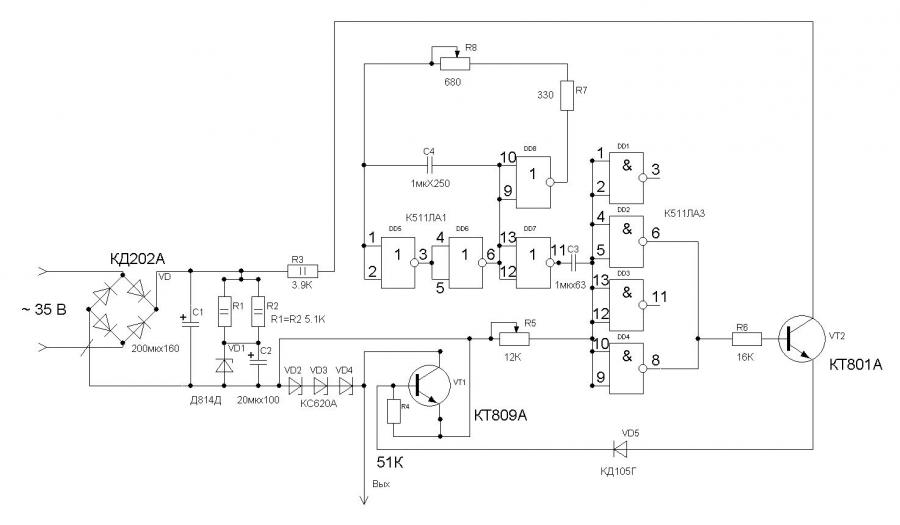

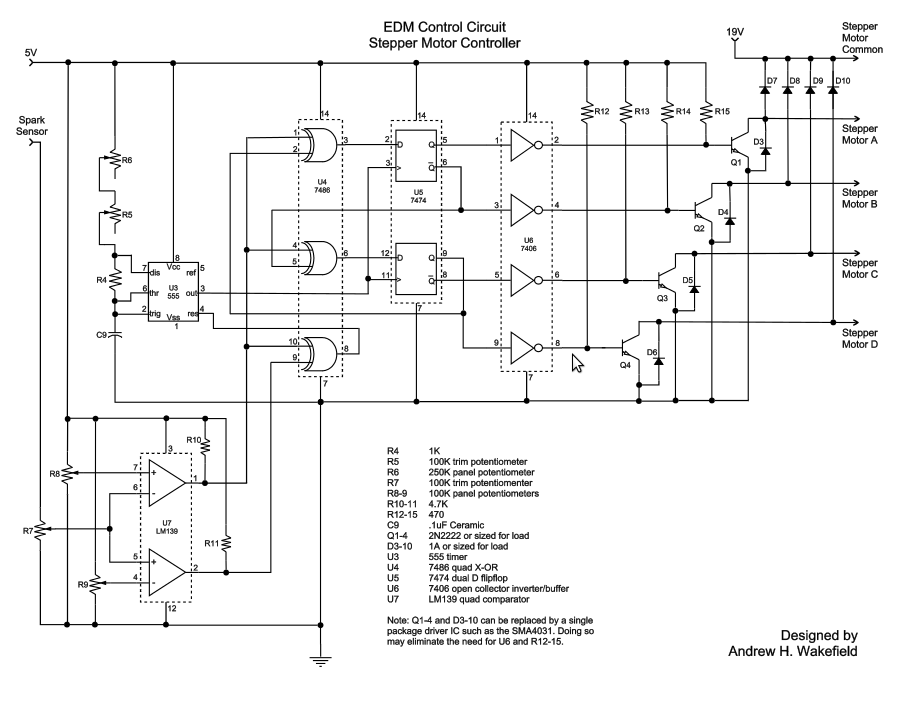

Электрические схемы

Базовая схема, описанная Дереком Лайнасом, показана выше с одной небольшой модификацией. В его схеме вместо лампы 12 В 50 Вт используется резистор 6,8 R мощностью 10 Вт. Когда к цепи подается питание, ток течет через катушку, чтобы зарядить конденсатор. Этот ток поднимает якорь и шпиндель. По мере того, как конденсатор заряжается, ток через катушку уменьшается до тех пор, пока якорь не перестанет в достаточной степени притягиваться к катушке, что позволяет шпинделю упасть. Это разряжает конденсатор, создавая искры на стыке инструмента и детали, которые разрушают изделие. Ток снова может течь через катушку, шпиндель поднимается, и весь цикл повторяется.

Это разряжает конденсатор, создавая искры на стыке инструмента и детали, которые разрушают изделие. Ток снова может течь через катушку, шпиндель поднимается, и весь цикл повторяется.

Причин замены резистора на лампу было несколько. Первым и самым важным было то, что резистор на 6,8 Ом, использовавшийся изначально, очень быстро сгорел (я не понимаю, почему это должно быть так, поскольку Дерек работает на своем устройстве от 50 Вольт, а ток через его резистор должен быть еще выше). Вторая причина изменения заключается в том, что лампы имеют очень низкое сопротивление в холодном состоянии. Это означает, что конденсатор может заряжаться быстрее, и, следовательно, потенциально рабочая частота должна быть выше. Третья причина замены резистора заключается в том, что яркость лампы обеспечивает визуальную индикацию тока в цепи.

Эта базовая схема обеспечивала низкую скорость эрозии, порядка 1-2 мм/ч, с помощью круглого латунного инструмента диаметром 3 мм. Чтобы попытаться улучшить это, была опробована следующая схема.

В этой схеме добавлена вторая лампа, шунтирующая катушку. Это обеспечивает второй путь зарядки конденсатора, и опять же это должно увеличить ток в конденсаторе и, следовательно, рабочую частоту и скорость эрозии. Это привело к некоторому улучшению скорости эрозии, но оно не было значительным. Сопротивление шунта не может быть слишком низким, потому что тогда на катушке будет недостаточно напряжения, чтобы поднять якорь.

На скорость эрозии влияет ряд факторов. Во-первых, это количество заряда, хранящегося в конденсаторе. Это влияет на интенсивность искр. Однако существует предел того, насколько емкость может быть увеличена, потому что, если искры становятся слишком интенсивными, инструмент имеет тенденцию привариваться к заготовке. Вторым фактором, влияющим на скорость эрозии, является частота операций. На низких частотах это будет зависеть от значения сопротивления и емкости. Однако на более высоких частотах частота определяется скоростью, с которой шпиндель может подниматься и опускаться, т. е. собственной частотой колеблющегося шпинделя. На это, в свою очередь, влияет расстояние, на которое шпиндель должен подниматься и опускаться. Таким образом, более высокие частоты могут поддерживаться, когда расстояние до колебаний невелико. Заметно, что при использовании аппарата частота операций замедляется по мере проникновения инструмента в заготовку из-за увеличения пройденного пути. Понятно, что рабочие критерии эрозии сложны и постоянно меняются по мере возникновения эрозии.

е. собственной частотой колеблющегося шпинделя. На это, в свою очередь, влияет расстояние, на которое шпиндель должен подниматься и опускаться. Таким образом, более высокие частоты могут поддерживаться, когда расстояние до колебаний невелико. Заметно, что при использовании аппарата частота операций замедляется по мере проникновения инструмента в заготовку из-за увеличения пройденного пути. Понятно, что рабочие критерии эрозии сложны и постоянно меняются по мере возникновения эрозии.

Другие специалисты (например, Эрик Румбо в статье под названием «Простая электроэрозионная машина», Model Engineers’s Workshop 117, июль 2006 г.) пытались управлять соленоидом независимо от цепи заряда-разряда, используя нестабильный мультивибратор на основе микросхемы 555. Это позволяет оптимизировать цепь заряда-разряда для хорошего искрообразования, но при постоянной частоте привод катушки не использует время наилучшим образом, т. е. бывают моменты, когда частота привода может быть выше установленной частоты. Кроме того, цепь может терять ток, позволяя инструменту оставаться в контакте с заготовкой слишком долго.

Кроме того, цепь может терять ток, позволяя инструменту оставаться в контакте с заготовкой слишком долго.

Схема выше показывает метод, который я использовал для управления колебаниями шпинделя. Сеть RC находится слева. По мере зарядки конденсатора напряжение на шпинделе возрастает. Детектор напряжения справа отслеживает рост напряжения на шпинделе, и когда оно достигает определенного значения, он отключает ток на катушку, позволяя шпинделю падать и разряжать конденсатор во время работы. Если триггерное напряжение установлено низким, шпиндель будет колебаться быстро, тогда как если оно установлено высоким, то он будет работать медленно. Даже после выключения катушки конденсатор продолжает заряжаться при падении шпинделя, поэтому напряжение на конденсаторе в момент удара инструмента по заготовке будет значительно выше напряжения срабатывания. Преимущество этого подхода заключается в том, что конденсатор всегда заряжается, за исключением очень короткого периода (около 2 миллисекунд), когда инструмент фактически находится в контакте с заготовкой, и что частота колебаний всегда является самой высокой, которую можно поддерживать для установленного триггера. точка (т. е. время не теряется). На стороне RC цепи катушка не влияет на скорость заряда, а значения R и C можно оптимизировать для максимальной скорости эрозии, как указано ниже.

точка (т. е. время не теряется). На стороне RC цепи катушка не влияет на скорость заряда, а значения R и C можно оптимизировать для максимальной скорости эрозии, как указано ниже.

На приведенной выше схеме показан детектор напряжения. Два транзистора, Tr1 и Tr2, образуют классический дифференциальный усилитель с парой длинных хвостов, а Tr3 и Tr4 образуют выходной каскад, управляющий катушкой. Диод на катушке подавляет обратное напряжение на катушке, а светодиод обеспечивает визуальную индикацию среднего зарядного тока конденсатора С в цепи зарядки. В качестве детектора напряжения можно было бы использовать дешевый операционный усилитель, но для этого потребовался бы отдельный источник питания, поскольку максимальное рабочее напряжение операционного усилителя 714 составляет 18 В. Использование дискретных компонентов позволяет избежать этого осложнения

Эта схема без светодиода и последовательного резистора была собрана на небольшом куске полосовой платы, как показано ниже:

Ленточная плата установлена непосредственно на потенциометре. Для силового транзистора Tr4 радиатор не нужен, потому что он либо включен, либо выключен, и рассеивается небольшая мощность. Подключение к плате осуществляется через небольшой блок разъемов в левом нижнем углу.

Для силового транзистора Tr4 радиатор не нужен, потому что он либо включен, либо выключен, и рассеивается небольшая мощность. Подключение к плате осуществляется через небольшой блок разъемов в левом нижнем углу.

Электроника смонтирована в коробке из МДФ, как показано здесь. Внизу справа находится трансформатор на 21 В с прикрепленными выпрямительными диодами. Выше показана схема платы, прикрепленная к потенциометру. Слева – зарядные компоненты для конденсатора. Они смонтированы на куске 3A «блока выбора». Он крепится к передней панели с помощью алюминиевого кронштейна. Последовательный резистор состоит из 4 последовательно соединенных вольфрамовых ламп накаливания 12 В 50 Вт. Два из них могут быть закорочены переключателем, чтобы обеспечить два выбираемых зарядных сопротивления. В правом нижнем углу блока шоколада находятся два конденсатора, используемые в RC-цепи. Это компоненты 470 мкФ 50 В. Один или оба могут быть выбраны переключателем, дающим две выбираемые емкости. Крайне слева от блока шоколада находится красный накопительный конденсатор емкостью 2200 мкФ, который подключается к диодам, установленным на трансформаторе.

Крайне слева от блока шоколада находится красный накопительный конденсатор емкостью 2200 мкФ, который подключается к диодам, установленным на трансформаторе.

Передняя панель устройства с расположением органов управления. Подключение к катушке осуществляется через гнездо для динамика DIN, а подключение к инструменту — через штекеры типа «банан» 4 мм.

Обратите внимание на квадратную переднюю панель. Бочкообразное искажение изображения — это артефакт камеры.

Здесь показана задняя часть блока управления. Вентилятор и вентиляционное отверстие обеспечивают охлаждение внутри коробки. Вентилятор представляет собой 50-мм вентилятор на 12 В, извлеченный из компьютера. Он подключен через две верхние лампы в цепи CR. Таким образом, по мере того, как ток и последующее тепло увеличиваются, увеличивается и скорость вращения вентилятора.

С этим контроллером возможна скорость эрозии около 9 мм в час при использовании латунного инструмента диаметром 3 мм. Это не быстро, но определенно удобнее, чем 1-2 мм/ч, достигаемые с помощью оригинальной схемы.

Это не быстро, но определенно удобнее, чем 1-2 мм/ч, достигаемые с помощью оригинальной схемы.

На этой фотографии показаны некоторые отверстия, «просверленные» с помощью электроэрозионного станка. Слева кусок стали толщиной 3 мм, посередине кусок листа толщиной 1 мм и справа кусок ножовочного полотна. Во всех случаях диаметр отверстия составляет 4 мм. Более толстому куску потребовалось около 30 минут, чтобы разрушить отверстие, в то время как другие были завершены за несколько минут.

В качестве диэлектрической жидкости я использовал дезодорированный керосин (уайт-спирит). Альтернативу, дистиллированную воду, я избегал из-за потенциальных проблем со ржавчиной.

Возможно дальнейшее усовершенствование аппарата. Источник питания с более высоким напряжением, несомненно, увеличит скорость эрозии. Механизм для опускания узла катушки/шпинделя во время эрозии для поддержания только короткой амплитуды вибрации также ускорит процесс.

Катастрофа!

В поисках более высоких скоростей эрозии мне удалось сжечь трансформатор. Это было рассчитано только на 1,2 ампера. Решил модернизировать трансформатор и впихнуть в схему амперметр. После проверки стоимости и размера модернизированного трансформатора на 4 ампера, оба из которых были значительными, я подумал об использовании импульсного источника питания 24 В для ноутбука. Подходящее устройство на 24 В и 100 Вт было куплено на ebay примерно за 8 фунтов стерлингов. В то же время на ebay был куплен амперметр 0-5A примерно за 4 фунта стерлингов.

Блок питания ноутбука имеет переключатель напряжения, позволяющий выбирать напряжение от 12 до 24 В. Он небольшой и автономный и может быть перемещен за пределы блока управления. Это создает достаточно места внутри существующей коробки для размещения амперметра.

Версия Mk 2.

На фотографии выше показана новая передняя панель с установленным амперметром. Старая передняя панель была использована повторно. После отсоединения всех штекеров и т.д. он был снят и отверстие для амперметра вырезано с помощью коронки. Потенциометр переместили под амперметр и собрали блок. Никаких изменений в схему не вносилось, кроме снятия трансформатора и диодов. Блок питания ноутбука подключается к задней части коробки через розетку постоянного тока.

После отсоединения всех штекеров и т.д. он был снят и отверстие для амперметра вырезано с помощью коронки. Потенциометр переместили под амперметр и собрали блок. Никаких изменений в схему не вносилось, кроме снятия трансформатора и диодов. Блок питания ноутбука подключается к задней части коробки через розетку постоянного тока.

На этой фотографии показан блок питания ноутбука. Блок питания стабилизирован и имеет защиту от перегрузок.

Это изменение несколько повысило производительность устройства. Я думаю, что улучшение происходит потому, что напряжение нового блока не проседает в условиях высокой нагрузки.

Другие инновации.

В электроэрозионный станок были внесены еще две инновации. Они показаны на фото выше. К колеблющемуся валу добавлен груз. Это помогает преодолеть любое трение в подшипнике, что приводит к сокращению времени падения вала, а это, в свою очередь, увеличивает частоту колебаний.

№10414

№10414 1510.1250

1510.1250 №518

№518 №2973

№2973 №3529

№3529 №650140

№650140 842.12.000

842.12.000