Самодельный фрезерный станок по дереву. Часть 3.

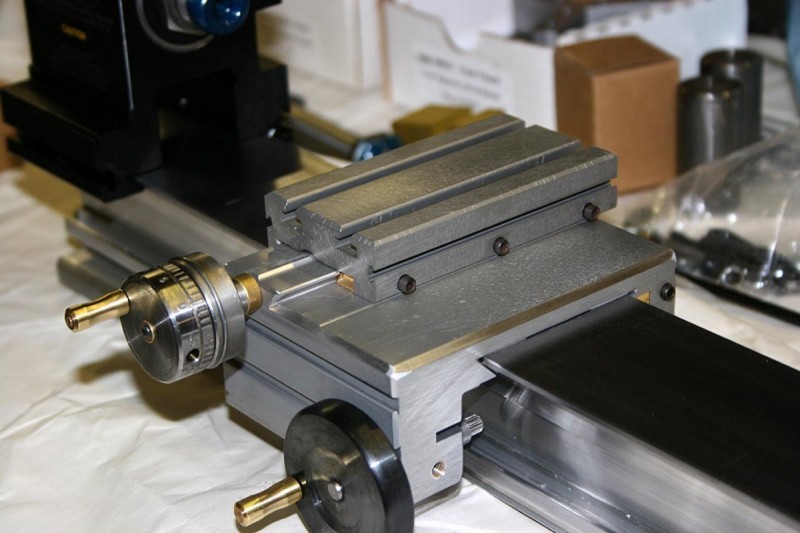

Продолжаю изготовление фрезерного станка по дереву. Держатель кнопочного поста представлен на фото ниже. За основу держателя взята профильная труба 20х40, кусок уголка и кусок листового металла толщиной 3 мм. Из листового металла изготовлена площадка под кнопочный пост, по центру сверлится отверстие, в которое потом пройдет кабель управления катушки магнитного пускателя. В профильной трубе тоже имеется отверстие. Держатель кнопочного поста будет закреплен на раме фрезерного станка двумя винтами Din912.

Из обрезков листового металла толщиной 1 и 2 мм были изготовлены защитные кожухи. Верхняя часть кожуха и «лапки» из металла толщиной 2 мм, «юбка» из металла толщиной 1 мм. Защитные кожухи фиксируются на щеках каретки винтами Din912.

Магнитный пускатель будет спрятан в коробочке от автоматов. Пластиковая din-рейка и часть пластика были удалены, теперь магнитный пускатель прекрасно помещается в эту коробку. Магнитный пускатель и нижняя часть коробки фиксируются на раме винтами М5.

Магнитный пускатель и нижняя часть коробки фиксируются на раме винтами М5.

Установил ремень Б-1000, скорей всего потом заменю его на Б-950, он тоже подойдет, а двигатель будет расположен ближе к каретке.

Подключил силовой кабель, сделал пробный пуск. Угадал с расположением фазных проводов, двигатель вращался в нужную сторону.

После пробного пуска установил крышку коробки, надежно зафиксировал силовые кабели.

Решил замерить обороты двигателя и шпинделя. Обороты двигателя получились 2977, а на шпинделе 5498.

Столешница фиксируется по периметру рамки винтами-конфирматами.

В столешнице имеются отверстия диаметром 14 мм, под отверстиями (столешницы) проходит уголок 50Х50. Просверлил сквозное отверстие в столешнице и в уголке, а затем нарезал резьбу М14. В последствии тут будут крепиться прижимы с помощью шпильки М14 и гайки-барашка.

Подвижные столы изготовлены из листовой стали толщиной 12 мм. В отверстия вварены шпильки М14. С помощью гайки-барашка подвижные столы будут фиксироваться на упоре. Увы, на данном этапе допустил досадную ошибку! Проварил шпильки на подвижных столах, а надо было только прихватить. По сути, там были переточенные болты, которые не выпадут в процессе эксплуатации. После сварки 12 мм листы чуток погнулись, теперь придется фрезеровать всю поверхность. Хотя изначально подвижные столы были практически идеальны.

В отверстия вварены шпильки М14. С помощью гайки-барашка подвижные столы будут фиксироваться на упоре. Увы, на данном этапе допустил досадную ошибку! Проварил шпильки на подвижных столах, а надо было только прихватить. По сути, там были переточенные болты, которые не выпадут в процессе эксплуатации. После сварки 12 мм листы чуток погнулись, теперь придется фрезеровать всю поверхность. Хотя изначально подвижные столы были практически идеальны.

Из шестигранника выточил будущие фиксаторы вертикальных прижимов. Сверху приварена гайка М10.

В упоре просверлены отверстия и нарезана резьба М5. С помощью этих винтов планирую выравнивать поверхности подвижных столов.

На момент написания статьи принял решение заменить эти винты на более крупные, М10. Винты будут закручиваться с обратной стороны упора. Полагаю, поверхность подвижных столов можно будет подправить таким способом и обойтись без фрезеровки всей поверхности.

Лето вносит свои коррективы, работа над станком остановилась, продолжение будет осенью…

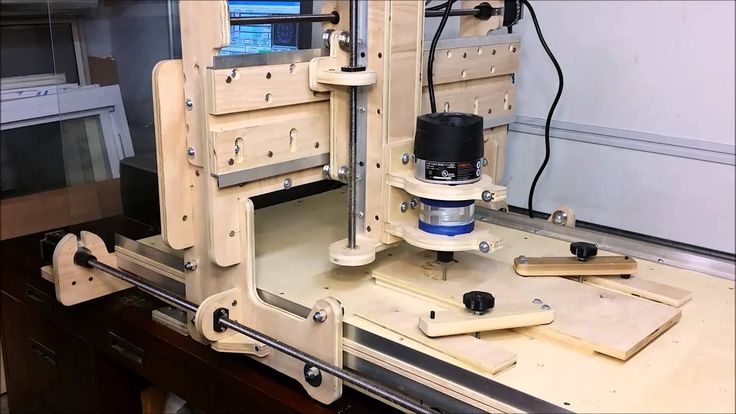

Самодельный фрезерный станок с ЧПУ своими руками. Чертежи и схемы

Это руководство покажет вам, как я создал свой самодельный фрезерный станок с ЧПУ. Я знаю, что у многих людей нет знаний или инструментов для создания цельнометаллического станка. Я все еще думаю и надеюсь, что это руководство вдохновит вас на создание собственной машины. Я включаю все необходимые шаги, которые я прошел при проектировании и сборке этого фрезерного станка с ЧПУ.

Шаг 1: Дизайн и CAD-модель

Самодельный фрезерный станок. CAD Модель 1Самодельный фрезерный станок. CAD Модель 2Все начинается с продуманного дизайна. Он поможет вам понять процесс создания машины с использованием параметрического CAD-моделирования.

В начале проекта необходимо создать несколько эскизов, чтобы понять размеры и форму машины. После этого появляется модель САПР, которая может быть создана в SolidWorks. Это позволяет вам создавать модель машины с множеством деталей, которые должны точно соответствовать друг другу.

Samodelnyj-frezernyj-stanok-s-chpu-osnovnye-razmeryСкачать

После того, как все детали были смоделированы, необходимо создать технические чертежи. Эти чертежи позволяют обработать все нестандартные детали на ручном токарном и фрезерном станке.

Важным аспектом проектирования машины является упрощение технического обслуживания и возможности регулировки станка. Для этого можно интегрировать подшипники в машину, но лучше разместить их в отдельных подшипниковых блоках, чтобы при необходимости их можно было заменить.

Кроме того, поддержание машины в чистоте является очень важным аспектом. Для обеспечения этого все направляющие должны быть доступны. Например, если вам нужно освободить ось X, вы можете отсоединить некоторые защитные пластины.

Надеемся, что наше руководство поможет вам создать лучшую машину и обеспечить ее долговечность и производительность.

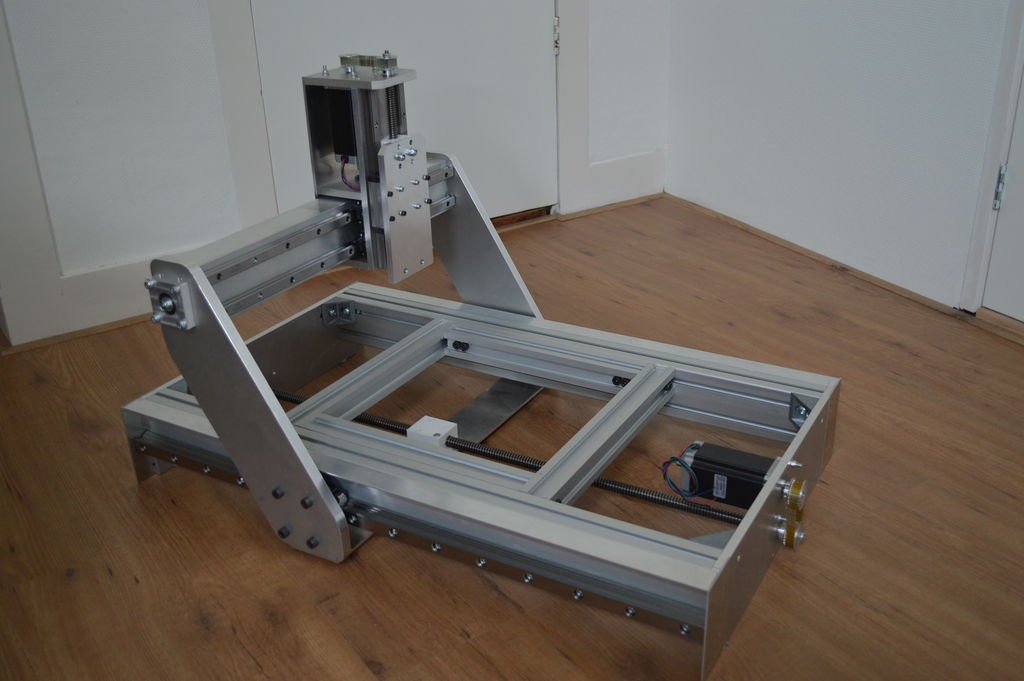

Шаг 2: Рама

Самодельный фрезерный станок должен иметь жесткую основу, созданную из рамы, которая обеспечивает не только удобное размещение в мастерской, но и эффективную работу. Для крепления портала к раме используются направляющие, которые затем устанавливаются на рабочую поверхность. В раме также находятся шаговый двигатель и шпиндель для оси X.

Zadnyaya-torcevaya-plastinaСкачать

Krepezhnye-elementy-vnutrennej-ramkiСкачать

Osnovnoj-profil-80h50-mmСкачать

Pylezashhitnyj-profilСкачать

T-obraznaya-gajkaСкачать

Torcevoj-profil-vnutrennej-ramki-40h50-mmСкачать

Torcevye-zashhitnye-nakladkiСкачать

Frontalnaya-torcevaya-platinaСкачать

Рама была построена из двух профилей Maytec размером 40×80 мм, двух торцевых пластин толщиной 10 мм из алюминия, 4 уголков и квадратных элементов конструкции. Все профили были распилены под прямым углом и точно фрезерованы. С помощью болтов тяжелая рама, состоящая из угловых частей, была скреплена на месте. Квадратная рама, сделанная из меньших профилей, была смонтирована на внутренней стороне профилей Maytec с помощью 4 фрезерованных блоков из алюминия.

С помощью болтов тяжелая рама, состоящая из угловых частей, была скреплена на месте. Квадратная рама, сделанная из меньших профилей, была смонтирована на внутренней стороне профилей Maytec с помощью 4 фрезерованных блоков из алюминия.

Поскольку рама находится под рабочей поверхностью, пыль может попасть на направляющие. Чтобы избежать этого, были созданы пылезащитные кожухи и установлены вокруг направляющих. Угловой профиль крепится к раме Maytec с помощью латунных Т-образных гаек, а алюминиевые пластины толщиной 2 мм устанавливаются в фрезерованные карманы на торцевых пластинах.

На обеих концевых плитах установлены подшипниковые блоки для шпинделя. Они были вручную фрезерованы и обточены с правильными допусками. На передней торцевой пластине были профрезерованы пазы для установки шагового двигателя.

Blok-podshipnikovСкачать

Bokovoj-profil-vnutrennej-ramki-40h50-mmСкачать

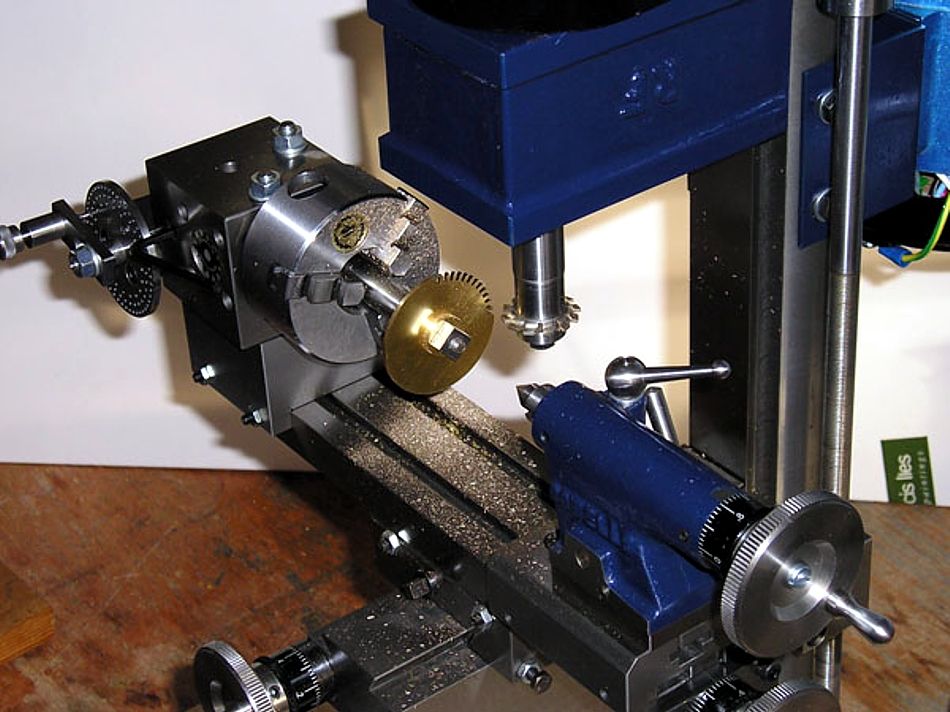

Шаг 3: Портал

Портальный фрезерный станок представляет собой устройство, которое соединяет направляющие оси X и поддерживает фрезерный двигатель над заготовкой. Чем выше расположен портал, тем толще может быть заготовка. Однако, при использовании высокого портала есть недостаток — он работает как рычаг на направляющих, и боковые пластины имеют тенденцию легче изгибаться, что делает их длиннее.

Чем выше расположен портал, тем толще может быть заготовка. Однако, при использовании высокого портала есть недостаток — он работает как рычаг на направляющих, и боковые пластины имеют тенденцию легче изгибаться, что делает их длиннее.

Большая часть работы, которую я планировал выполнить на ЧПУ, включала фрезерование алюминиевых деталей. Средняя высота тисков для станка составляет 60 мм. Так как самые толстые алюминиевые блоки, которые я могу использовать, имеют высоту 60 мм, я выбрал расстояние между рабочей поверхностью и заготовкой, равное 125 мм. Это дало мне отправную точку для расположения боковых пластин под углом. Центр концевой фрезы должен быть над центром каретки (если смотреть со стороны станка), поэтому мне пришлось расположить боковые пластины под углом. Solidworks помог мне преобразовать все измерения в окончательные детали. Из-за всех сложных размеров я решил фрезеровать эти детали на промышленном фрезерном станке с ЧПУ, что также дало мне возможность скруглить все углы (было бы очень сложно фрезеровать на ручном фрезерном станке).

Часть, поддерживающая направляющие оси Y, изготовлена из U-образного профиля толщиной 5 мм. Он монтируется между боковой пластиной с помощью двух простых монтажных блоков. Внутри U-образного профиля находится шпиндель оси Y, который также поддерживается блоками подшипников, используемых для поддержки оси X. Эти блоки крепятся с внешней стороны боковых пластин.

Под основной рамой на нижней стороне боковых пластин портала была установлена пластина, которая обеспечивает точку крепления гайки шпинделя по оси Х.

U-obraznyj-verhnij-profil-portalaСкачать

Bokovye-stojki-portalaСкачать

Koepleniya-dlya-U-obraznogo-profilyaСкачать

Nizhnyaya-poperechnaya-plastina-portala-s-krepleniem-privodnoj-gajkiСкачать

Kreplenie-dvigatelya-osi-YСкачать

Шаг 4: Корпус шагового двигателя по оси Z

Для шагового двигателя по оси Z был изготовлен корпус, состоящий из передней пластины, двух усилительных пластин, опоры двигателя и задней пластины. На передней пластине установлены две линейные направляющие для оси Z, на которые закреплена монтажная плита для фрезерного двигателя с каретками.

Для крепления двигателя был использован подшипник для шпинделя оси Z, поэтому блок подшипников для этого шпинделя не был использован. Нижний конец шпинделя поддерживается монтажной пластиной для фрезерного двигателя. Гайка шпинделя для оси Z прикручена непосредственно к монтажной плите фрезерного двигателя.

Задняя пластина обеспечивает место для установки гайки шпинделя оси Y, которая монтируется внутри. Все необходимые крепления были установлены на кастомных механизмах, которые были изготовлены. ЧПУ было собрано с направляющими, шпинделями и множеством крепежных элементов.

Lozhement-frezernogo-shpindelyaСкачать

Nizhnyaya-i-srednyaya-plastiny-osi-ZСкачать

Plastina-dlya-krepleniya-frezernogo-shpindelya-na-osi-ZСкачать

Plastinna-dlya-krepleniya-gajki-peremeshheniya-po-osi-YСкачать

Perednyaya-plastina-osi-Z-dlya-krepleniya-linejnyh-napravlyajushhihСкачать

Verhnyaya-plastina-osi-Z-dlya-krpeleniya-shagovogo-dvigatelyaСкачать

Zadnyaya-plastina-osi-ZСкачать

Шаг 5: Направляющие

Чтобы обеспечить движение концевых фрез в трех направлениях, направляющие станка используются для направления их движения. Эти направляющие обеспечивают жесткость машины во всех направлениях. Желательно, чтобы они позволяли машине двигаться только в предпочтительном направлении, так как любой люфт в других направлениях может привести к неточности обработки заготовок.

Эти направляющие обеспечивают жесткость машины во всех направлениях. Желательно, чтобы они позволяли машине двигаться только в предпочтительном направлении, так как любой люфт в других направлениях может привести к неточности обработки заготовок.

Для своего станка я выбрал направляющие, которые опираются на всю длину рельса, чтобы снизить риск прогиба на более длинных осях. Я считаю, что некоторые направляющие для кухонных ящиков предпочтительнее, чем стержни из закаленной стали, которые поддерживаются только на концах и могут прогибаться. Поскольку концевые фрезы постоянно борются с силами против материала заготовки, требуется большая поддержка.

Я выбрал самый дорогой вариант — профилированные линейные направляющие с каретками, предназначенные для приема сил во всех направлениях. На третьем фото можно увидеть шарики петель, они расположены по обеим сторонам профиля и установлены под углом 45 градусов друг к другу, чтобы обеспечить высокую нагрузку.

Чтобы все направляющие были перпендикулярны и параллельны друг другу, все они были выровнены с помощью циферблатного индикатора с максимальной разницей в 0,01 мм. Если вы потратите время на эту часть, ваша машина будет работать очень точно!

Если вы потратите время на эту часть, ваша машина будет работать очень точно!

Шаг 6: Шпиндели и шкивы

Шаговые двигатели преобразуют вращательное движение в линейное движение шпинделей. Выбрав одну из трех различных версий при сборке машины — ходовые или шариковые винты в метрической или имперской конфигурации, вы сможете определить точность и трение механизма. Ходовые винты часто имеют большое трение и меньшую точность, в отличие от шариковых винтов, которые гарантируют отсутствие люфта и высокую точность. Тем не менее, они довольно дороги.

Для идеальной подгонки концов осей X и Y к подшипникам, шкивам и зажимным гайкам, необходимо их повернуть до нужного размера. Ось Z шпинделя поддерживается только с одной стороны и имеет подшипник, что позволяет ей вращаться только с одной стороны.

Шкивы обрабатываются до размера точеного вала (8 мм в моем случае) и имеют установочный винт M4, расположенный перпендикулярно отверстию вала.

Hodovoj-vint-osi-XСкачать

Hodovoj-vint-osi-YСкачать

Hodovoj-vint-osi-ZСкачать

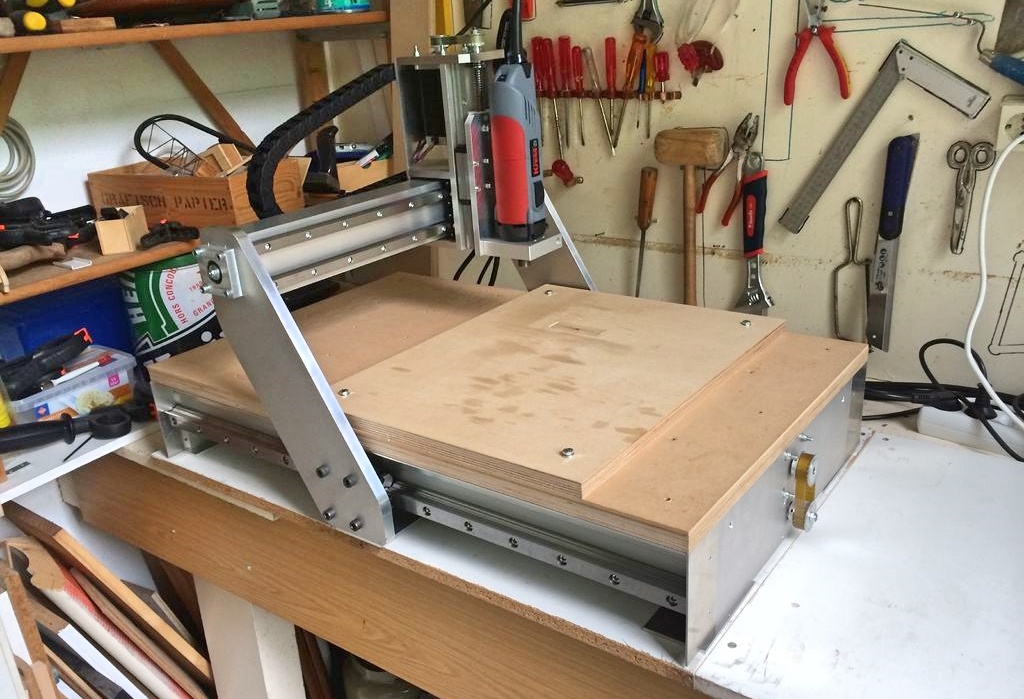

Шаг 7: Рабочая поверхность

Местом, где вы будете закреплять заготовки, является рабочая поверхность. Некоторые профессиональные машины оснащены станиной с Т-образными пазами, позволяющими использовать Т-образные гайки и болты для закрепления материалов или тисков. Я предпочел использовать квадратный лист березовой фанеры толщиной 18 мм, который можно легко заменить, когда потребуется. Это недорогой вариант рабочей поверхности! Вы также можете использовать МДФ с анкерными гайками и болтами, но старайтесь избегать шурупов и гвоздей, так как они не так хорошо сцепляются с МДФ, как с фанерной плитой.

Некоторые профессиональные машины оснащены станиной с Т-образными пазами, позволяющими использовать Т-образные гайки и болты для закрепления материалов или тисков. Я предпочел использовать квадратный лист березовой фанеры толщиной 18 мм, который можно легко заменить, когда потребуется. Это недорогой вариант рабочей поверхности! Вы также можете использовать МДФ с анкерными гайками и болтами, но старайтесь избегать шурупов и гвоздей, так как они не так хорошо сцепляются с МДФ, как с фанерной плитой.

После того, как вы закончите работу на рабочей поверхности, ее можно отфрезеровать самой машиной. Это ваш первый проект, так что не бойтесь экспериментировать.

Шаг 8: Электрическая система

Основными элементами электрической системы для управления шаговыми двигателями являются:

- Шаговые двигатели — это электромеханические устройства, которые преобразуют электрический сигнал в механическое вращение. Шаговые двигатели широко используются в автоматических системах управления, таких как ЧПУ и 3D-принтеры.

- Шаговые драйверы — это устройства, которые управляют шаговыми двигателями, обеспечивая необходимую скорость и точность вращения. Шаговые драйверы могут управлять несколькими шаговыми двигателями и обеспечивать различные режимы работы.

- Блок питания — это устройство, которое обеспечивает электрическую энергию для работы шаговых двигателей и драйверов. Блок питания должен иметь достаточную мощность и напряжение для поддержки всех компонентов системы.

- Основание, которое используется для подключения всех компонентов системы. Оно обеспечивает крепление между шаговыми двигателями, драйверами, блоком питания и другими компонентами системы.

- Компьютер — это устройство, которое используется для управления системой. Компьютер должен иметь соответствующий интерфейс для подключения к шаговым драйверам, например, USB или параллельный порт.

- Безопасность — это важный аспект в любой электрической системе. В системе управления шаговыми двигателями необходимо предусмотреть аварийную остановку, которая будет работать при возникновении аварийной ситуации.

Важно выбирать компоненты совместимые и соответствующие потребностям конкретной системы управления.

Elektricheskaya-shemaСкачать

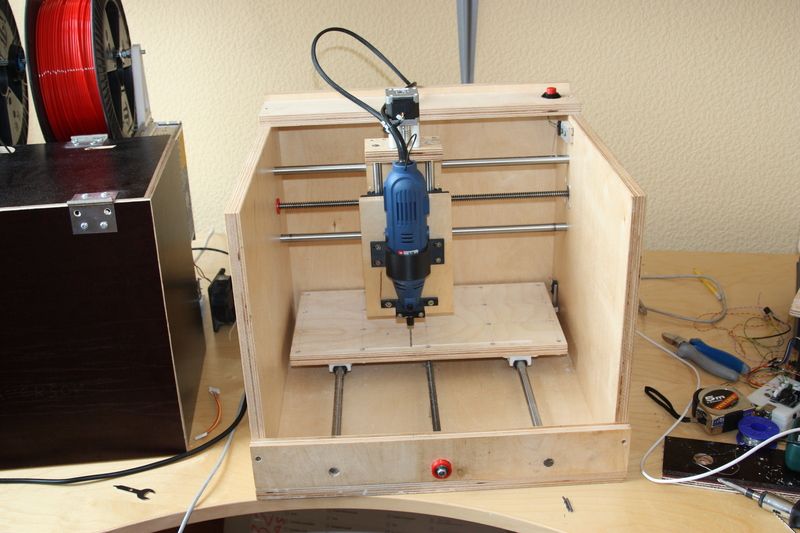

Шаг 9: Шпиндель

Для для использования режущих инструментов на станке необходимо использовать шпиндель, который может работать как на низких, так и на высоких скоростях. Для этой цели часто используют концевые фрезы. Выбор подходящего фрезерного двигателя может зависеть от мощности и скорости, которые вам необходимы. Например, для начинающих пользователей удобен фрезерный двигатель Dremeltool, а для более продвинутых — высокочастотный шпиндель мощностью в несколько кВт.

Если вы рассматриваете улучшение своего станка, то можно обратить внимание на надежный шпиндель Hf. Важно учитывать бюджет, который вы готовы потратить на это обновление.

Для того, чтобы использовать на станке различные размеры режущих насадок, стоит обратить внимание на наличие цанг разного размера. Это позволит использовать различные фрезы, что повысит функциональность вашего станка.

Шаг 10: Программное обеспечение ЧПУ

В теме управления станком с ЧПУ я рассмотрю не только программное обеспечение для управления станком, но и ПО, которое создает код, понятный станку.

Когда мы создаем деталь на компьютере, будь то плоская или объемная модель в CAD (система автоматизированного проектирования), необходимо преобразовать ее в формат, который понимает станок. С помощью CAM (автоматизированной обработки) мы можем считывать векторы и 3D-модели, создавая выходные данные в формате G-кода для ПО управления станком. Я использую пердпочитаю профессиональное программное обеспечение, Такое как SolidWorks, PowerMill, NX и т.д.

ПО управления станком представляет собой интерпретатор G-кода. Если вы используете USB-концентратор, как описано в разделе «Электросистема», то устройство будет иметь свое собственное ПО. Если вы используете параллельный порт принтера на старом компьютере, то можете выбрать свое ПО. Я решил использовать Mach4, так как он широко используется любителями. Больше информации можно найти на форумах и в поисковых системах. Mach4 имеет множество опций и функций, которые можно изучить и опробовать самостоятельно.

Больше информации можно найти на форумах и в поисковых системах. Mach4 имеет множество опций и функций, которые можно изучить и опробовать самостоятельно.

Шаг 11: Запуск станка

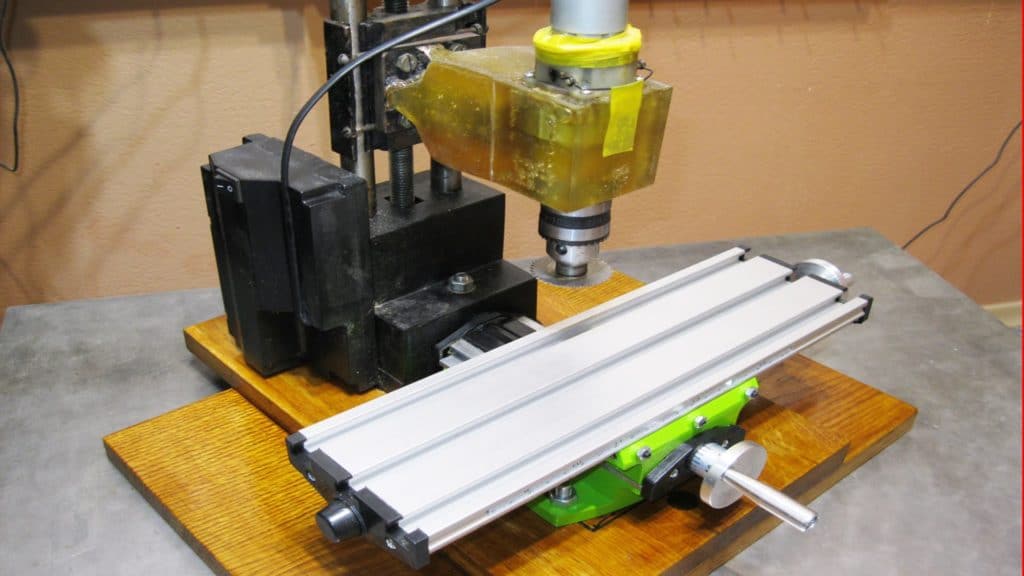

Готовый самодельный фрезерный станокНа этом этапе вы подключили все правильно и ваша машина работает! Обработку лучше начать с кусков дерева или пенопласта, и теперь вы можете наслаждаться скоростью и характеристиками вашей машины.

Важно искать подходящие запчасти и не спешить. Хотя вы можете сделать самодельный фрезерный станок за месяц, возможно лучше потратить время на подбор нужных и более дешевых деталейд. Это снизит ваши затраты, и вы сможете собрать станок менее чем за 500-800 евро.

Я уверен, что ваша история станет вдохновением для многих людей, которые хотят создать свой собственный фрезерный станок с ЧПУ. Если у вас есть какие-либо вопросы или замечания, не стесняйтесь обращаться ко мне или оставлять комментарии. Желаю вам успехов в вашем творческом процессе!

▷ 3d модели самодельного фрезерного станка 【STLFinder 】

Самодельный фрезерный станок с ЧПУ fraiseuse

грабкад

Персональный фрезерный станок CN для личного пользования 😉

https://picasaweb. google.com/1104312984248391/FraiseuseCNC?noredirect=1

обработанная поверхность:

Х = 350 / Y = 350 / Z = 160

обработанный материал:

дерево / пластик / эпоксидная смола / полистирол / пенопласт ….

google.com/1104312984248391/FraiseuseCNC?noredirect=1

обработанная поверхность:

Х = 350 / Y = 350 / Z = 160

обработанный материал:

дерево / пластик / эпоксидная смола / полистирол / пенопласт ….

Самодельный фрезерный станок DeskCNC всего 60 кг

грабкад

X250мм x Y150мм xZ150ммШаговый двигатель 57мм или серводвигатель 60мм20 линейная направляющая 16 ШВПИспользуется для вырезания изделий из металла. Машина DIY X Axis Slide Linear Motion 3D Printer

вещьвселенная

Если вам нравится мой дизайн, купите мне кофе! …вещьвселенная

paypal.me/doitverything”>Если вам нравится мой дизайн, купите мне кофе! …Самодельный шпиндель Двигатель ER11 Самодельный фрезерный станок с ЧПУ

вещьвселенная

Если вам нравится мой дизайн, купите мне кофе! …Самодельный шпиндель ER11 DC 775 Мотор Самодельный фрезерный станок с ЧПУ

вещьвселенная

Если вам нравится мой дизайн, купите мне кофе! . .. Самодельный шпиндель ER11 775 Двигатель Самодельный фрезерный станок с ЧПУ

.. Самодельный шпиндель ER11 775 Двигатель Самодельный фрезерный станок с ЧПУвещьвселенная

Если вам нравится мой дизайн, купите мне кофе! …Самодельный фрезерный станок с ЧПУ с направляющими по оси Z

вещьвселенная

Если вам нравится мой дизайн, купите мне кофе! …Самодельный шпиндель Двигатель ER11 Самодельный фрезерный станок с ЧПУ

вещьвселенная

paypal.me/doitverything”>Если вам нравится мой дизайн, купите мне кофе! …вещьвселенная

Это фрезерный станок. Рабочая зона 80х150х200 мм. Работает хорошо. …Станок резал сталь со скоростью 150мм/мин фрезой D10мм на глубину 0,2мм.

Самодельный шпиндельный патрон ER20 DIY Токарно-фрезерный станок для 3D-принтера

вещьвселенная

Если вам нравится мой дизайн, купите мне кофе! …Самодельный шпиндельный патрон ER20 DIY Токарный станок Фрезерный 3D-принтер Машина

вещьвселенная

paypal.me/doitverything”>Если вам нравится мой дизайн, купите мне кофе! … Самодельный шпиндельный патрон ER20 Самодельный токарный станок Фрезерный станок для 3D-принтеравещьвселенная

Если вам нравится мой дизайн, купите мне кофе! …Самодельный 3D-принтер Машина DIY Y Осевой слайд Рамка Линейная мельница Лазерный плоттер Маршрутизатор Фрезерный станок с ЧПУ

вещьвселенная

paypal.me/free3d/1″>Если вам нравится мой дизайн, пожалуйста, купите мне кофе! Каркас основания кровати своими руками здесь: https://www.thingiverse.com/thing:2451474 Т-образный кронштейн своими руками здесь: https://www.thingiverse.com/thing:2451701 Ось Z своими руками…

096-Самодельный станок с ЧПУ Arduino DIY 3D-принтер Лазерная мельница Фрезерный станок для фрезерования алюминиевой рамы.

вещьвселенная

Если вам нравится мой дизайн, пожалуйста, купите мне кофе! Дополнительные видео о самодельных 3D-принтерах Thingiverse здесь: Фрезерный станок грабкад Фрезерный станок с подходящим слотом

грабкад

Фрезерный станокlinkedin=https://www. linkedin.com/in/h%C3%BCseyin-%C3%A7elik-abbb21189/mail= [email protected]

linkedin.com/in/h%C3%BCseyin-%C3%A7elik-abbb21189/mail= [email protected]

Фрезерный станок

грабкад

Фрезерный станок A.710×500Благодаря Kress 1050 FemKress 1050 FME

Фрезерный станок

грабкад

Внешний вид фрезерного станка

Фрезерный станок

грабкад

Прототип фрезерного станка, который можно использовать для крупных деталей

Фрезерный станок

грабкад

Это фрезерный станок, предназначенный для обработки крупных деталей. …Это всего лишь прототип.

…Это всего лишь прототип.

Фрезерный станок

грабкад

Самодельный фрезерный станок из фанеры

Фрезерный станок

грабкад

Это модель фрезерного станка, которую я нашел в своей университетской лаборатории. Хотя модель очень проста для понимания, на самом деле машина имеет много мелких деталей, которые я не смог добавить. …Колесо – это дополнительная функция, которую я решил добавить, так как…

Фрезерный станок

грабкад

Сделай сам. …Самодельный фрезерный станок.

Фрезерный станок

грабкад

MMD3111 Проект шпинделя

ФРЕЗЕРНЫЙ СТАНОК

вещьвселенная

ФРЕЗЕРНЫЙ СТАНОК С ЧПУ ДЛЯ МНОГИХ МАТЕРИАЛОВ, ДО АЛЮМИНИЯ БЕЗ ОХЛАЖДЕНИЯ

БОЛЬШЕ ИНФОРМАЦИИ НА www. mahor.xyz

mahor.xyz

грабкад

небольшой фрезерный станок, возможно, 50 или более 60 футов

Фрезерный станок

грабкад

Фрезерный станок в сборе

Фрезерный станок

вещьвселенная

Фрезерный станок

Фрезерный станок

грабкад

Первая работа для проекта GrabCAD растворена в CATIA.

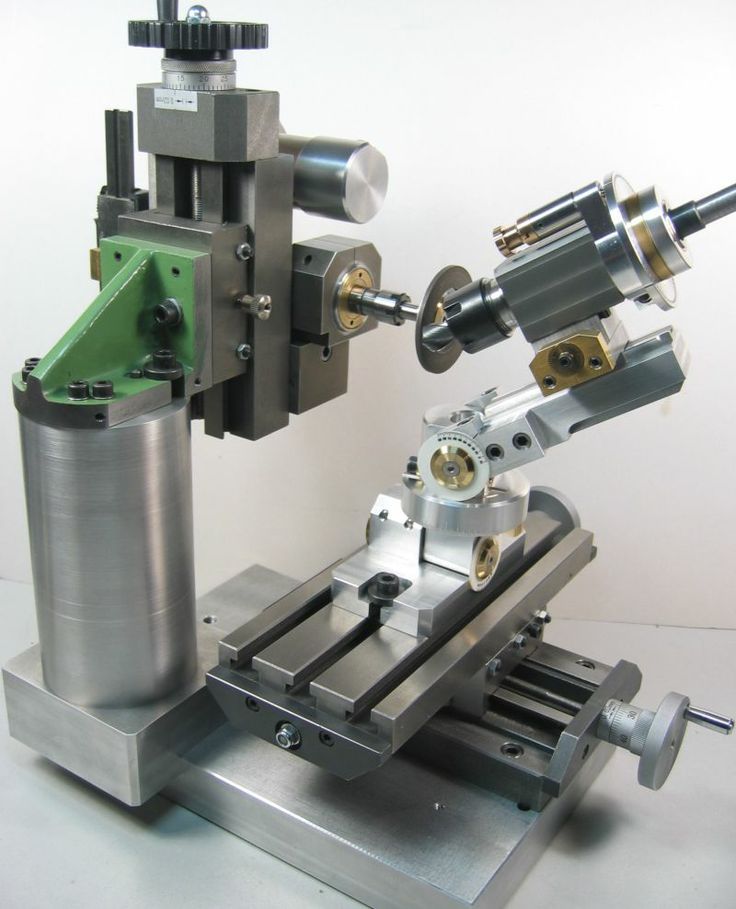

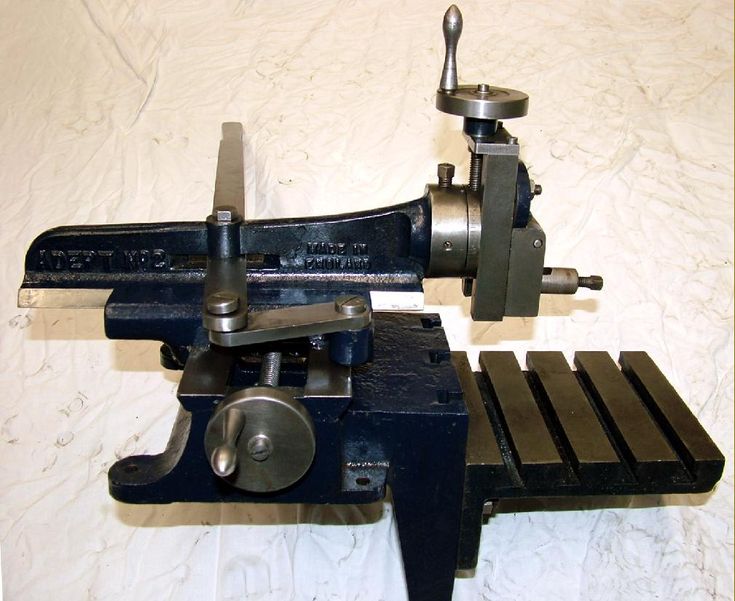

Самодельный вертикальный фрезерный станок | Хобби-машинист

ecdez

Гость форума

- #1

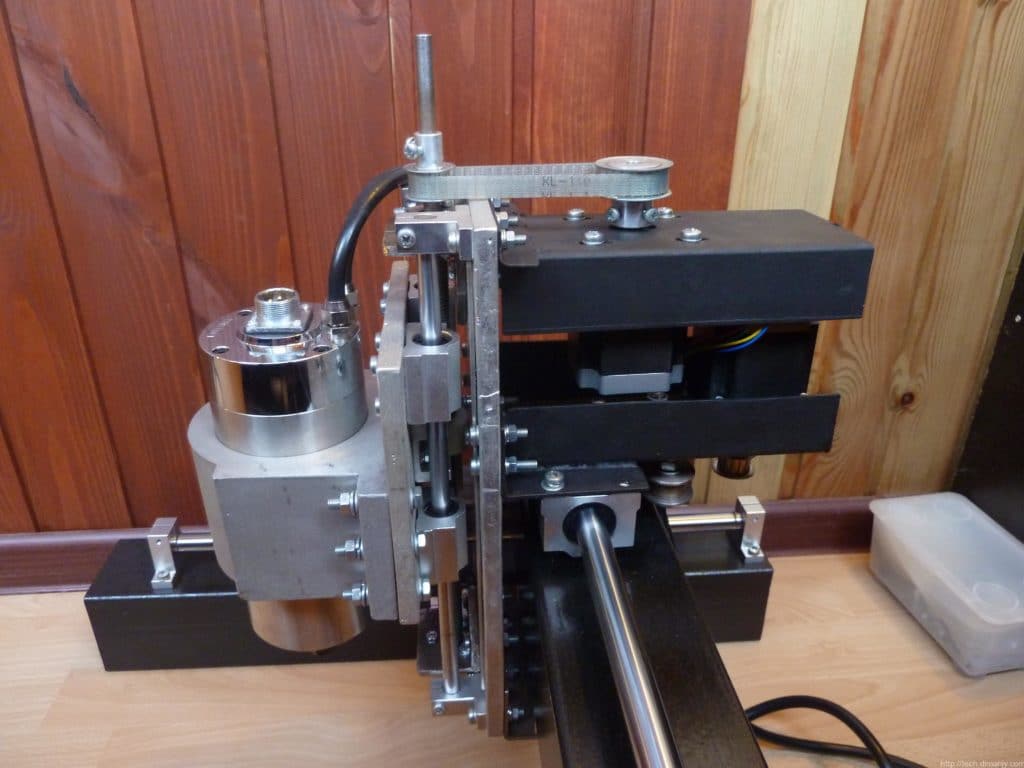

Итак, это странная птица. Я взял это вместе с другими вещами от женщины, чей отец скончался. Судя по всему, он был механиком в местном НАСА и сколачивал эту штуку. Это история, которую она рассказала, но она также призналась, что ничего не знала о его инструментах, так что кто знает.

В любом случае, решил поделиться, так как здешняя толпа, кажется, любит и ценит необычное.

Я сломал рычажный механизм перемещения стола по оси Z. Я также заметил, что коническим шестерням не хватает нескольких зубьев, поэтому мне придется найти комплект для замены, но прежде чем тратить деньги, я хотел бы проверить, насколько все точно. Я надеюсь, что это довольно хорошо, потому что это аккуратный маленький монстр.

На фото!

Старое барахло

Зарегистрировано

- #2

Хорошая чистка и смазка, кто знает, может быть, вам повезет

Мне это нравится, как следует из моего имени

ecdez

Гость форума

- #3

Надеюсь.

Я хочу проверить, являются ли стол и шпиндель квадратными. Я могу проверить перпендикулярность шпинделя к столу с помощью индикатора перемещения, но если он выключен, как я узнаю, шпиндель это или стол?

Старое барахло

Зарегистрировано

- #4

На голове есть регулировки?

ecdez

Гость форума

- #5

Нет встроенного; только небольшое колебание, которое я предполагаю, присутствует в отверстиях для крепежных болтов.

brino

Подтвержденный пользователь инструмента

- #6

Это должно быть единственное в своем роде!

Надеюсь, у вас все получится.

Держите нас в курсе.

-брино

ecdez

Гость форума

- #7

В самом нижнем положении стол находится всего в 4 дюймах от нижней части шпинделя, поэтому мне пришлось снять стол и встать на колено, чтобы проверить трамвай. это так, но я хотел бы, чтобы это было лучше. Я ослабил болты, крепящие головку, и оставалось около 0,030 дюйма регулировки, но, к сожалению, она уже была полностью прижата к одной стороне отверстий для болтов, поэтому вся регулировка была в неправильном направлении. Это означает, что мне пришлось вытащите головку из сверла из монтажных отверстий.Вероятно, это поможет перейти к следующему размеру сверла. Судя по рисунку болтов на задней части головки, похоже, что кто-то спроектировал ее так, чтобы она могла наклоняться с шагом 45 градусов. Довольно сумасшедший Во всяком случае, это все, что я получил сегодня, вот фото.0003

Судя по рисунку болтов на задней части головки, похоже, что кто-то спроектировал ее так, чтобы она могла наклоняться с шагом 45 градусов. Довольно сумасшедший Во всяком случае, это все, что я получил сегодня, вот фото.0003

Последнее редактирование модератором:

Старое барахло

Зарегистрировано

- #8

Похоже, у тебя все под контролем. Сделай все правильно и попробуй ее

ecdez

Гость форума

- #9

Что ж, идея с вытащенной дырой сработала. Я возьму это.

Повернул его на 90º, чтобы получить ось Y, и это немного не так.

Ласточкин хвост прикручен к раме, так что я думаю, что смогу его вытащить.

Поскольку между шпинделем и столом всего 4 дюйма, я подумал, что могу сбрить около 1–1 1/2 дюйма нижней части колена, чтобы увеличить перемещение. Однако, как только я его снял, я увидел, что болт крепления находится довольно близко к низу, поэтому я, вероятно, вытащу из него еще около 1/2 дюйма. Я мог бы попытаться переместить винт, но я еще не уверен.

Кто-нибудь знает, что это за маленькая латунная прокладка? Обе стороны имеют резьбу для двух винтов, которые его удерживают.