Изготовление пантографа для фрезера своими руками, с чертежами

Фрезерование – это вид механической обработки материалов при помощи специального режущего инструмента – фрезы. Метод позволяет получить высокий квалитет точности и степень шероховатости обрабатываемой поверхности. К тому же его отличает значительная производительность.

Обработка поверхностей осуществляется методом встречного фрезерования, когда вращение режущего инструмента противоположно направлению подачи, и попутным фрезерованием – способом, при котором направление вращения фрезы и подачи идентичные. Используя фрезы с режущими кромками из современных сверхтвердых материалов, можно заменить операцию шлифования.

Фрезерное оборудование разделяется на универсальное и специализированное. В первом случае это станки общего назначения для выполнения продольного и непрерывного фрезерования, с инструментом, установленным на консоли и нет. Во втором – механизм для нарезания резьбы, шлицов, изготовления шестерен и шпоночных пазов и фрезерования по копиру.

В производстве зачастую возникает потребность в изготовлении нескольких штук, партии, а то и серии идентичных деталей. Для этого используют фрезерное оборудование, оснащенное пантографом.

В домашнем хозяйстве функции фрезерного станка, как правило, выполняет ручной фрезер. Для выполнения максимального перечня работ фрезер оснащается целым комплектом приспособлений. Основная оснастка поставляется вместе с оборудованием, дополнительная приобретается или изготавливается самостоятельно. Это самые различные упоры, прижимы, шаблоны. Но можно пойти еще дальше и изготовить копир для фрезерования объемных деталей.

Фрезерно-копировальное оборудование: принцип работы

Принцип работы такого устройства заключается в четкой передаче движений копировальной головки через профиль-держатель режущему инструменту.

Приобрести копировальный фрезерный станок довольно трудно, поэтому народные умельцы изготавливают его своими руками из подручных материалов. Все происходит методом проб и ошибок. Поэтому мастера советуют сначала собрать дупликарвер, а уж потом внедрять его в серийное производство. Как правило, этому этапу предшествует не одна серьезная подгонка и переделка.

Поэтому мастера советуют сначала собрать дупликарвер, а уж потом внедрять его в серийное производство. Как правило, этому этапу предшествует не одна серьезная подгонка и переделка.

Related Posts via Categories

- Торцевая насадная фреза – качественная резка стали и чугуна

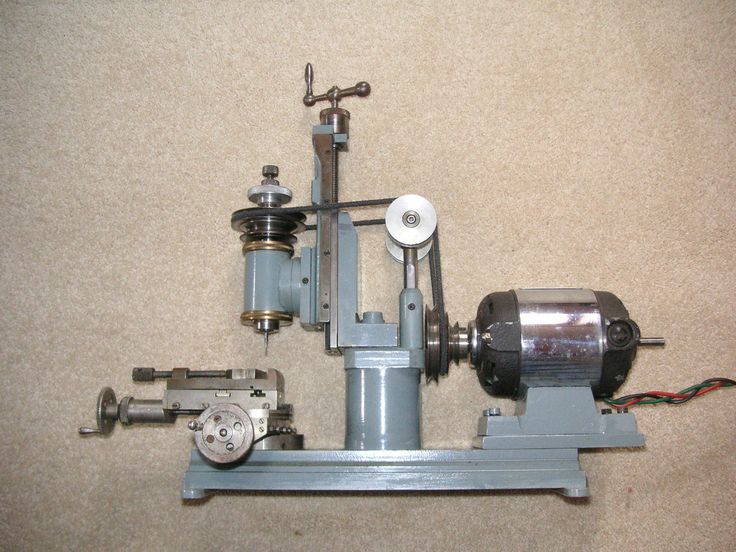

- Мини-станок для фрезерования – как собрать своими руками?

- Самодельный фрезерный станок по металлу – собирается без проблем!

- Делительная головка для фрезерного агрегата и другие приспособления

- Фрезерно-гравировальный станок – высокоточный агрегат с программным управлением

- Токарно-фрезерный станок – что дает нам его универсальность?

- Фрезерный настольный станок с ЧПУ – высокоточная обработка небольших изделий

- Корвет 83 – надежное оборудование для фрезерования заготовок из дерева

- НГФ-110 (Ш4) – надежный и эффективный учебный фрезерный агрегат

- Классификация фрезерных станков – все разновидности оборудования

Фрезерно-копировальное оборудование: сферы применения

На фрезерных копировальных станках можно обрабатывать не только плоские, но и объемные детали. С их помощью, наравне с простыми фрезерными операциями, можно выполнять гравировку, повторять рисунки, узоры и надписи. Конструкция станка довольно проста, и ее под силу изготовить любому мастеру.

С их помощью, наравне с простыми фрезерными операциями, можно выполнять гравировку, повторять рисунки, узоры и надписи. Конструкция станка довольно проста, и ее под силу изготовить любому мастеру.

Копировально-фрезерные станки позволяют обрабатывать не только деревянные детали, но и чугунные, стальные и пластмассовые заготовки, а также изделия из цветных металлов. Это обеспечивается качественным инструментом из быстрорежущей стали и твердых сплавов. Копировальный станок позволяет фрезеровать не только прямые, но и криволинейные поверхности. При этом детали получаются совершенно идентичные.

Примеры производителей

Тем, кому требуется надежный станок для плоского фрезерования, стоит обратить внимание на продукцию итальянской фирмы GRIGGIO. Станки данной торговой марки имеют относительно небольшую цену и являются хорошим решением для создания фасонных деталей, плинтусов, наличников

С их помощью удобно создавать фасады мебельных полотен и деревянные двери.

Фрезеровальная установка VFK-810 с углом поворота стола 45 градусов отлично подойдет для тех, кто увлекается изготовлением мебели. Ее отличительная особенность – высокая скорость вращения фрезы (до 20000 оборотов в минуту), что гарантирует отличное качество поверхности готового изделия.

Ее отличительная особенность – высокая скорость вращения фрезы (до 20000 оборотов в минуту), что гарантирует отличное качество поверхности готового изделия.

Сопоставимые характеристики при гораздо меньшей цене имеет китайский агрегат МХ 5068. Он может похвастаться скоростью вращения фрезы вплоть до 18000 оборотов, использует пневматический привод поворота стола и перемещения инструмента.

Тем, кто собирается всерьез заняться столярным делом, стоит обратить внимание на фрезерный агрегат производства Тайваня. WINNER LH-1000 станет лучшим помощником при необходимости серийного выпуска однотипных деталей

Особенность станка – многоуровневый шпиндель, который позволяет за один проход выполнять сразу несколько операций и создавать изделие требуемого профиля без необходимости перестановки режущего инструмента.

Фрезерно-копировальное оборудование: конструкция

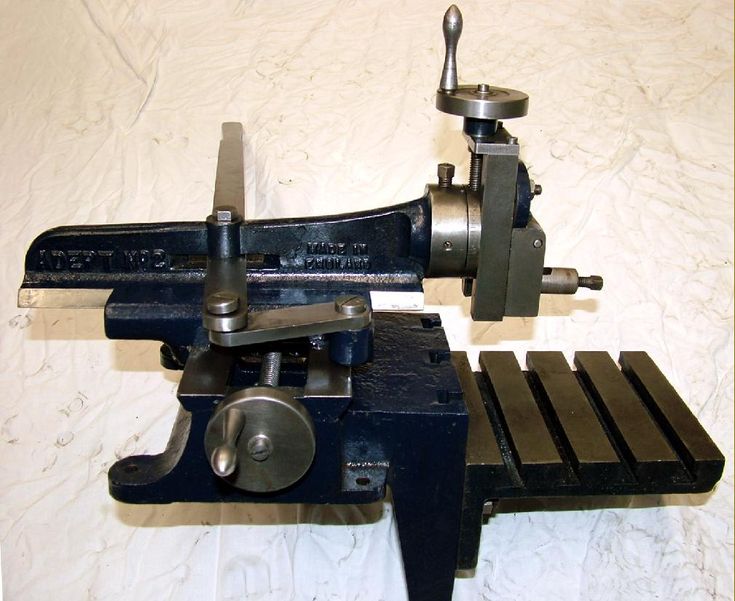

Типовая конструкция копировально-фрезерного станка совершенно простая. Она состоит из рабочего стола и системы направляющих с зажимами для крепления фрезера и копира.

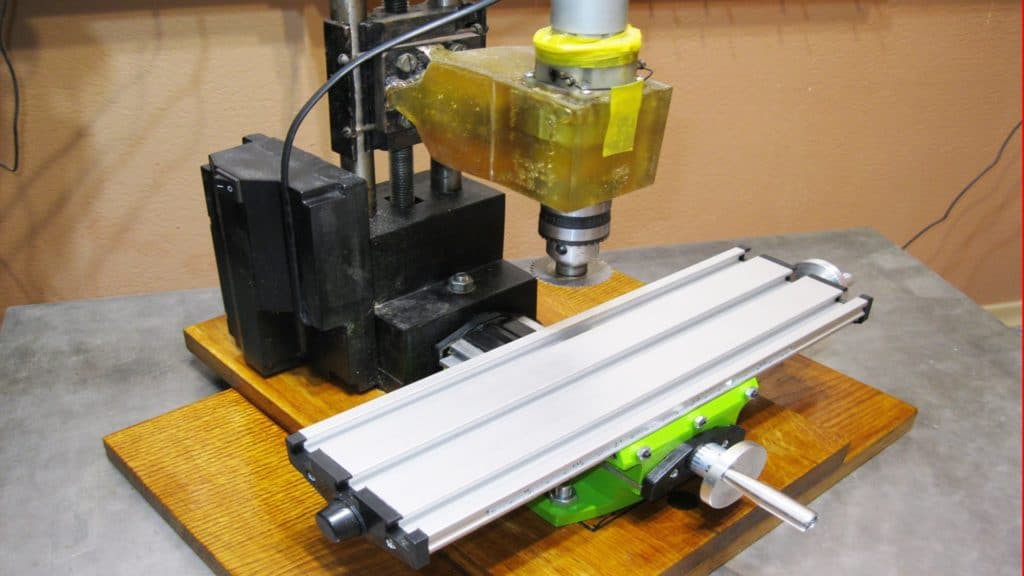

Изготовить универсальный копировально-фрезерный станок в домашних условиях довольно сложно, да и в этом нет большой необходимости. Для домашних условий создается обычно оборудование с узконаправленной специализацией.

Устройство

Знание конструкции станка позволяет избежать ошибок в эксплуатации оборудования. Устройство:

- Обработка заготовок производится с помощью фрезы.

- Оснастка приводится в движение с помощью шпинделя.

- Одинаковые детали изготавливаются с помощью задающего устройства (копир).

- Каркас. Представляет собой направляющие, по которым передвигаются рабочие части.

- Станина, на которой закрепляются остальные детали. Это литая конструкция.

Дополнительно на копировально-фрезерном оборудовании устанавливается пантограф. С его помощью задаётся рабочий процесс в определённом масштабе.

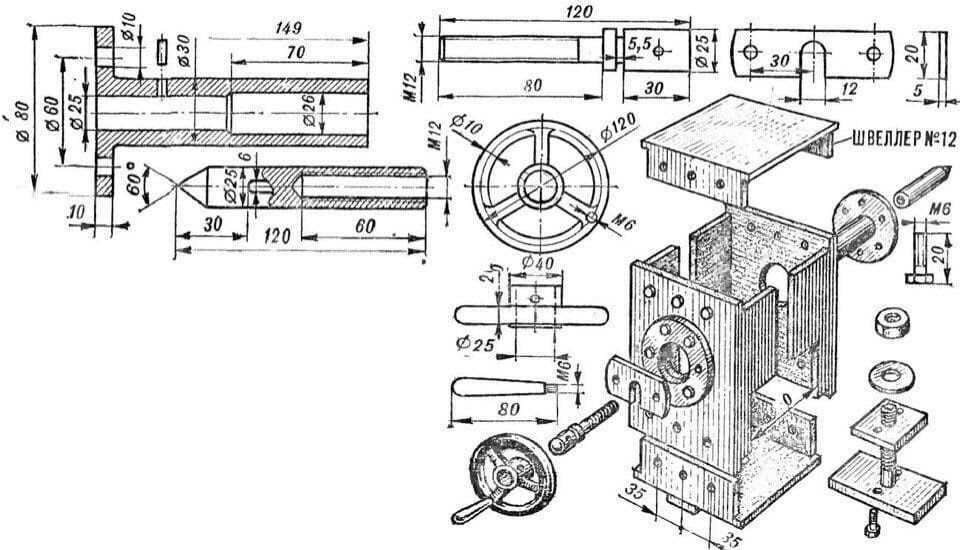

Классическая конструкция станка

Станки оборудованы усложненной системой конструкций. К ним относятся модели с ЧПУ, осуществляющие работу в автоматизированном режиме. Такие аппараты получаются при пользовании чертежами и копировальным устройством. Классическая конструкция заключается в пяти узлах:

Такие аппараты получаются при пользовании чертежами и копировальным устройством. Классическая конструкция заключается в пяти узлах:

- Главным элементом выступает станина из металла, отдельные детали соединяют посредством сварки. Станина имеет разную высоту, поэтому при создании самодельного станка выбирается именно этот параметр.

- Передняя, задняя бабка нужны для хранения коробки, привода и электромотора. Задняя фиксирует заготовку, чтобы получить габаритные по длине детали.

- Электрический мотор и привод вращают заготовку.

- Упор для инструмента нужен для наиболее качественной работы. Место реза защищено для исключения возможности получить травмы.

- Ведущий, ведомый центры крепят деталь.

Самодельный токарный станок-копир по дереву дает возможность осуществлять качественную резку заготовок не хуже производственных моделей.

Изготовление копировально-фрезерного станка: материалы

Чтобы создать дупликарвер в домашних условиях своими руками, следует начертить элементарный эскиз, который и станет руководством к дальнейшим действиям. Кроме того, нужно запастись некоторыми материалами. Это:

Кроме того, нужно запастись некоторыми материалами. Это:

- Коленный цементированный полированный вал Ø 16 мм.

- Линейные подшипники в количестве 2 шт.

- Рельсовые направляющие длиной 900 мм – 2 шт. Для удобства крепления их длина принимается кратной 150.

- Разрезные линейные подшипники в количестве 4 шт. Желательно применение подшипников с поджимным винтом для регулировки плотности посадки на направляющую.

- Профильная труба 30×60 с толщиной стенки до 3 мм.

- Металлическая пластина длиной 900 и шириной 100 мм.

- Концевые стойки в количестве 2 шт.

- Подвижный элемент в виде пластины – 1 шт.

- Коромысло для крепления копира и фрезера – 2 шт. Длина выбирается произвольно.

- Подвижные муфты – 2 шт.

- Профильная труба 40×40 с толщиной стенки до 3 мм.

- Корончатая муфта для поворота детали и шаблона.

Варианты фрезеровки

Фрезеровка на копировальном станке может осуществляться одним из двух методов:

- Встречная фрезеровка, при которой деталь подается в противоположном от фрезы направлении.

- Попутная фрезеровка, при которой и заготовка, и фреза перемещаются в одном направлении.

Методы фрезерования

Фреза на таких устройствах может быть сделана из минералокерамики, синтетического или сверхтвердого материала и способна заменить процедуру шлифовки. Но для станков, работающих с изделиями из дерева, это не слишком актуально, так как этот материал не отличается особой твердостью.

Изготовление копировально-фрезерного станка: инструмент

После этого нужно подготовить инструмент, который обязательно пригодится для сборки конструкции станка. Это:

- угловая шлифовальная машинка;

- отрезной и зачистной диск;

- сварочный аппарат;

- маска для сварки;

- лепестковый диск или щетка;

- саморезы для крепления рельсовых направляющих и подвижных элементов;

- электродрель;

- шуруповерт;

- измерительные инструменты: рулетка, штангенциркуль;

- кернер и чертилка.

Технические характеристики

У каждой модели имеются свои конкретные цифры по параметрам. Следующие технические характеристики важны для моделей любого вида:

Следующие технические характеристики важны для моделей любого вида:

- Вес.

- Мощность электродвигателя и скорость его работы.

- Вертикальный ход стола, по максимуму.

- Поперечный ход стола.

- Продольный ход стола.

- Определение габаритов по рабочей поверхности стола.

- Рабочая поверхность стола изделия, которое копируется.

- Диаметр наибольшей окружности.

- Масштаб копирования.

Станки оснащают дополнительными инструментами, способствующими созданию различных форм. Использование шаблонов упрощает работу.

Изготовление копировально-фрезерного станка: пошаговая инструкция

После того как все готово, начинается непосредственная сборка копировально-фрезерного станка.

Шаг №1

Из профильной трубы 30×60 необходимо отрезать два куска длиной 950 мм для крепления рельсовых направляющих. Запас в 50 мм нужен для установки концевиков, дабы исключить соскакивание линейных подшипников.

Шаг №2

Профильную трубу 40×40 нужно порезать на заготовки для основания. Руководствуясь имеющимся эскизом, нужно отрезать два куска по 1350 мм и два куска по 900 мм.

Руководствуясь имеющимся эскизом, нужно отрезать два куска по 1350 мм и два куска по 900 мм.

Шаг №3

Из этой же трубы необходимо отрезать небольшие стойки. Их линейный размер зависит от высоты обрабатываемых впоследствии деталей.

Шаг №4

Теперь необходимо убрать с труб ржавчину. Для этого можно воспользоваться лепестковым диском или щеткой.

Важно! Перед использованием щетки обратите внимание на максимальное количество рабочих оборотов на ней и болгарке. Величина частоты вращения на щетке должна превышать число оборотов оборудования.

Шаг №5

После этого обвариваем все стыки и зачищаем швы зачистным кругом толщиной 6 мм.

Шаг №6

Затем необходимо добиться параллельности рельсовых направляющих. Для этого нужно сделать соединение стойки и основания рельсовой направляющей разъемным. Необходимо взять шайбу по внутреннему размеру стойки, приварить к ней гайку и вкрутить болт. Болт на этом этапе нужен для того, чтобы установить гайку с шайбой в полости трубы-стойки заподлицо и в строго вертикальном положении, а при ее сварке не повредить резьбу. Проделать это нужно со всеми четырьмя стойками.

Проделать это нужно со всеми четырьмя стойками.

Шаг №7

Стойки приварить к основанию.

Шаг №8

В основании рельсовой направляющей в месте соединения со стойками нужно просверлить отверстия: в верхней полке под головку болта, в нижней – под резьбу.

Шаг №9

Установить рельсовые направляющие на основание (трубу 30×60), предварительно просверлив отверстия, и закрепить саморезами по металлу.

Шаг №10

Произвести монтаж оснований с рельсовыми направляющими и затянуть болтами.

Шаг №11

Проверить параллельность направляющих. В случае ее отсутствия необходимо произвести регулировку путем подкладывания фольги разной толщины на стойки под направляющую.

Шаг №12

На металлической пластине нужно разметить и просверлить отверстия для крепления разрезных линейных подшипников и концевых стоек.

Шаг №13

После этого нужно изготовить подвижный элемент путем сварки к металлической пластине коромысел длиной 300 мм для щупа и фрезера, затем прикрепить к нему линейные подшипники.

Шаг №14

После этого подвижный элемент нужно надевать на полированный вал, по краям которого установить концевые стойки.

Шаг №15

Всю конструкцию необходимо установить на металлическую пластину шириной 100 мм и закрепить концевые стойки саморезами.

Шаг №16

Затем на металлическую пластину с нижней стороны необходимо установить разрезные линейные подшипники.

Шаг №17

После этого навесная конструкция надевается на рельсовые направляющие разрезными подшипниками и устанавливаются концевики.

Шаг №18

На окончание коромысел устанавливаются подвижные муфты и крепятся щуп и фрезер.

Шаг №19

Для того чтобы заготовка и деталь синхронно вращались, необходимо связать их муфтами. Для управления подойдет звездочка и коронка. Копировально-фрезерный станок готов. В конструкции достигнуто 5 степеней свободы. Перемещение по оси X обеспечивается движением конструкции по рельсовым направляющим, перемещение по оси Y – движением подвижного элемента по полированному валу, перемещение по оси Z – движением коромысел.

Дополнительно за счет подвижных муфт щуп и фрезер могут перемещаться влево и вправо по оси коромысла, и есть возможность синхронного движения шаблона и заготовки. Это дает возможность обрабатывать детали практически любой формы.

Разновидности фрезерных установок с функцией копирования

Копировальные установки могут иметь различные приводы. На этом основании данное оборудование разделают:

- агрегаты, где присутствует пантограф. Позволяет осуществить копирование в нужном масштабе. Оборудование, где установлен пантограф, может обеспечить обработку деталей в нескольких направлениях. В состав конструкции данного агрегата входит палец-шпиндель и ось вращения. Пантограф обеспечивает нужным масштабом обработки благодаря определенному соотношению расстояний между данными элементами;

- копиры, которые оснащены рабочим механизмом, закрепляемым на поворотной рейке;

- устройства с одним или множественными шпинделями, которые имеют поворотные столы различного размера и формы;

- агрегаты с разной схемой подачи – механической, гидравлической, электрической;

- установки фотокопировального типа.

В зависимости от степени автоматизации всех операций и способу фиксации данное оборудование может быть:

- настольными, где закрепление заготовки происходит механически;

- стационарными, где фиксация деталей осуществляется при помощи пневматических прижимов;

- стационарными с пневматическими прижимами и трехшпиндельной головкой.

Копировальный станок для фрезера своими руками

Пантограф для фрезера: принцип работы

Принципиальная схема пантографа выглядит довольно просто. Она представляет собой квадрат, разделенный пополам. Все соединения на шарнирах, поэтому все стороны подвижны, и квадрат при воздействии легко превращается в ромб. Нулевая точка, расположенная в одном из углов квадрата, закрепляется жестко. Относительно ее конструкция может видоизменяться, превращаясь в ромб. В середине квадрата устанавливается режущий инструмент. В противоположном углу квадрата по диагонали закрепляют копир. Расстояние от нулевой точки до фрезы составляет некую величину А, а до копира 2А. Это дает масштаб 2:1. Линейный размер длинных и коротких сторон пантографа тоже должен отличаться друг от друга в 2 раза.

Это дает масштаб 2:1. Линейный размер длинных и коротких сторон пантографа тоже должен отличаться друг от друга в 2 раза.

Классификация

Основной классификацией можно считать различие по типу установленного привода. Учитывая подобную особенность можно выделить:

- пантограф по дереву для фрезера. это вариант может работать в 2 или 3 измерениях;

- универсальный тип, который также называют как пантограф, имеющий поворотный рукав. как правило, рукав расположен в вертикальной плоскости;

- есть варианты исполнения, которые имеют несколько шпинделей для ускорения процесса обработки;

- с механической, электрической, гидравлической подачей;

- фотокопировальный вид передачи контура для направления режущего инструмента.

Также станки по дереву различаются по уровню автоматизации производственного процесса. ЧПУ в этом случае устанавливается довольно редко, так как шаблонный метод обработки не требует системы Числового Программного Управления для указания траектории движения режущего инструмента.

Пантограф для фрезера: материалы

Для того чтобы изготовить пантограф своими руками, потребуются следующие материалы:

- Квадратный металлический профиль 12×12

- Подшипник 180201.

- Втулки под наружную обойму подшипника.

- Пальцы по внутреннему размеру подшипника и резьбой М12.

- Гайка М12.

- Болты М6×45

- Гайки М6.

- Втулка под закрепление копира.

- Профильная труба 40×40

- Петля металлопластикового окна.

- Краска.

- Малярный скотч.

- Металлическая пластина.

- Винт для фиксации копира.

Пантограф для фрезера: поэтапная инструкция изготовления своими руками

Приступаем к непосредственному изготовлению пантографа.

Этап №1. Резка заготовок

Необходимо разметить и отрезать квадратный профиль по рассчитанным размерам. Для удобства можно воспользоваться малярным скотчем и металлической пластиной. Скотч даст возможность четкой разметки, а пластина поможет сделать ровный и качественный рез. Заготовки для площадки под фрезер нужно отрезать под прямым углом, а на отрезках профиля для шатунов делать скос для максимального прилегания втулки подшипника.

Заготовки для площадки под фрезер нужно отрезать под прямым углом, а на отрезках профиля для шатунов делать скос для максимального прилегания втулки подшипника.

Этап №2. Сверление технологических отверстий

На всех заготовках необходимо снять фаски и просверлить отверстия Ø 6,2 мм для дальнейшего соединения их в конструкцию.

Этап №3. Сварка площадки под фрезер

После этого нужно сварить площадку под фрезер.

Этап №4. Изготовление шатунов

На доске необходимо сделать подобие кондуктора и жестко закрепить все свариваемые детали. Для этого в доске сверлится отверстие, а подшипник во втулке зажимается болтом, квадратные профили шатунов крепятся струбцинами. Предварительно между ними необходимо вставить две шайбы и скрепить болтами. После этого все стыки конструкции обвариваются и зачищаются. Затем нужно разрезать подшипниковую втулку между квадратными профилями на каждом шатуне. Болты М6, шайбы и подшипники необходимо снять. На рамку необходимо приварить крепление для фрезера, а на короткий шатун в точке, противоположной нулевой – удлинитель для масштабирования. Шатуны можно окрасить для придания эстетичного вида.

Шатуны можно окрасить для придания эстетичного вида.

Этап №5. Изготовление узла для крепления копира

Теперь необходимо выточить две втулки с внутренним диаметром, аналогичным размеру копира. С боковой стороны просверлить отверстие и нарезать резьбу для установки винта, фиксирующего копир. После этого нужно отрезать два кусочка квадрата 12×12 длиной 20–30 мм и приварить их на боковой стороне между втулками. Размер между квадратами должен составлять 12 мм.

Этап №6. Изготовление механизма подъема подшипника

Необходимо изготовить узел подъема подшипника. Для этого палец нулевой точки нужно приварить на кусок профиля 12×12 и закрепить к профильной трубе 40×40 при помощи петли с металлопластикового окна. Профильная труба будет служить местом крепления пантографа к столу струбциной.

Этап №7. Сборка пантографа

Подшипники нужно установить во втулки и надежно закрепить, стянув квадратные профили шатунов болтами М6. При помощи пальцев необходимо собрать шатуны в единую конструкцию. Закрепить пантограф на столе струбциной и установить фрезер. Устройство готово к работе.

Закрепить пантограф на столе струбциной и установить фрезер. Устройство готово к работе.

Особенности эксплуатации и техника безопасности

Принцип работы копировально-токарного оборудования прост:

- в горизонтальном положении зажимается заготовка будущего изделия;

- запускается станок, который вращает заготовку вокруг оси;

- резец снимает с заготовки лишнюю древесину, придавая ей необходимую форму.

Чтобы избежать травматизма при работе необходимо соблюдать основные правила техники безопасности:

- Не выставлять и не снимать заготовку с работающего оборудования.

- Не облокачиваться и не прижиматься к станку во время работы.

- Стружку удалять только специальной щеткой.

- При работе станок не должен оставаться без присмотра.

- Мастер должен работать в защитных очках, чтобы стружка не попадала в глаза.

Токарный агрегат с копиром успешно используется как на крупных серийных производствах, так и в домашних мастерских для изготовления одинаковых изделий. Такой станок можно изготовить самостоятельно, имея ненужный ручной фрезер, лист фанеры и горизонтальные бруски определенного размера.

Такой станок можно изготовить самостоятельно, имея ненужный ручной фрезер, лист фанеры и горизонтальные бруски определенного размера.

Основные преимущества токарных резцов со сменными пластинами

Особенности обработки металла методом накатывания на токарном станке

Конструкция самодельного станка чпу

Зная о том, что фрезерный станок с ЧПУ является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками. Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих. Решившись на изготовление самодельного фрезерного станка с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности. Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям.

Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям.

Поиск данных по Вашему запросу:

Конструкция самодельного станка чпу

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Самодельный фрезерный станок по металлу своими руками

- Создание ЧПУ станка своими руками

- Самодельный фрезерный станок по металлу

- Создание чпу станка своими руками

- Самодельный фрезерный станок с ЧПУ: собираем своими руками

- Самостоятельное производство ЧПУ станка

- Мини гравировальный станок с ЧПУ своими руками

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Большой фрезер с ЧПУ своими руками

youtube.com/embed/FOVHXHlbNXo” frameborder=”0″ allowfullscreen=””/>Самодельный фрезерный станок по металлу своими руками

Но все, кто работал с акрилом знают, что лазерная резка это хорошо, но акрил плохо переносит сверление, а в этом проекте есть много отверстий. Мне особенно понравилось изготовление 3D объекта при помощи 2D резов. Меня впечатлило то, что он не стал упрощать свою работу и вырезал все элементы вручную. Я впечатлён этим проектом. Если вы заинтересованы его настройками, вы можете связаться с ним. Он сделал великую работу! Я стремился использовать популярные инструменты, которые можно приобрести в обычном магазине для мастеров.

Здесь предоставлена только обобщенная информация. Я купил двигатели и готовый контроллер, и всё работало хорошо. Программное обеспечение — бесплатно -Необходима программа чтобы нарисовать вашу конструкцию я использую CorelDraw , и сейчас я использую пробную версию Mach4, но у меня есть планы по переходу на LinuxCNC открытый контролер станка, использующий Linux.

У меня был некоторый опыт работы лобзиком, поэтому я решил приклеить шаблоны. Необходимо распечатать PDF файлы с шаблонами, размещенными на листе, наклеить лист на материал и вырезать детали.

Можно скачать файл с 35 страницами 8. Шаг за шагом Скачайте три PDF-файла с шаблонами. Откройте каждый файл в Adobe Reader3. Откройте окно печати4. Проверьте, что файл случайно не масштабировался. Приклейте распечатаные шаблоны на МДФ и на алюминиевую трубу. Далее, просто вырезайте деталь по контуру. К сожалению, я не понимал этого до этой стадии. Я не выдержал и вырезал элементы при помощи этого станка, но не смог просверлить их с обратной стороны.

Именно поэтому все элементы на фотографиях без кусков шаблона. Я не считал сколько именно, но в этом проекте используется много отверстий. Отверстия, которые сверлятся на торцах особенно важны, но не пожалейте времени на них, и использовать резиновый молоток вам придется крайне редко.

Места с отверстиями в накладку друг на друга это попытка сделать канавки. Возможно, у вас есть станок с ЧПУ, на котором это можно сделать лучше. Если вы дошли до этого шага, то я поздравляю вас! Глядя на кучу элементов, довольно сложно представить, как собрать станок, поэтому я постарался сделать подробные инструкции, похожие на инструкции к LEGO.

Возможно, у вас есть станок с ЧПУ, на котором это можно сделать лучше. Если вы дошли до этого шага, то я поздравляю вас! Глядя на кучу элементов, довольно сложно представить, как собрать станок, поэтому я постарался сделать подробные инструкции, похожие на инструкции к LEGO.

Довольно интересно выглядят пошаговые фотографии сборки. Станок готов! Надеюсь, вы сделали и запустили его. Я надеюсь, что в статье не упущены важные детали и моменты. Вот видео, в котором показано вырезание станком узора на розовом пенопласте. Зная о том, что фрезерный станок с ЧПУ является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками.

Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих. Решившись на изготовление самодельного фрезерного станка с ЧПУ, имейте в виду, что на это может уйти значительное количество времени.

Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности.

Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям. Единственный минус — инструкция на английском языке, но разобраться в подробных чертежах вполне можно и без знания языка.

Фрезерный станок с ЧПУ собран и готов к работе. Ниже несколько иллюстраций из инструкции по сборке данного станка. Если вы решили, что будете конструировать станок с ЧПУ своими руками, не используя готового набора, то первое, что вам необходимо будет сделать, — это остановить свой выбор на принципиальной схеме, по которой будет работать такое мини-оборудование.

За основу фрезерного оборудования с ЧПУ можно взять старый сверлильный станок, в котором рабочая головка со сверлом заменяется на фрезерную. Самое сложное, что придется конструировать в таком оборудовании, — это механизм, обеспечивающий передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основе кареток от неработающего принтера, он обеспечит перемещение инструмента в двух плоскостях.

К устройству, собранному по такой принципиальной схеме, легко подключить программное управление. Однако его основной недостаток заключается в том, что обрабатывать на таком станке с ЧПУ можно будет только заготовки из пластика, древесины и тонкого листового металла. Объясняется это тем, что каретки от старого принтера, которые будут обеспечивать перемещение режущего инструмента, не обладают достаточной степенью жесткости.

Чтобы ваш самодельный станок с ЧПУ был способен выполнять полноценные фрезерные операции с заготовками из различных материалов, за перемещение рабочего инструмента должен отвечать достаточно мощный шаговый двигатель.

Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке. Применение шагового двигателя в вашем фрезерном станке даст возможность избежать использования винтовой передачи, а функциональные возможности и характеристики самодельного оборудования от этого не станут хуже.

Если же вы все-таки решите использовать для своего мини-станка каретки от принтера, то желательно подобрать их от более крупногабаритной модели печатного устройства. Для передачи усилия на вал фрезерного оборудования лучше применять не обычные, а зубчатые ремни, которые не будут проскальзывать на шкивах.

Одним из наиболее важных узлов любого подобного станка является механизм фрезера. Именно его изготовлению необходимо уделить особое внимание. Чтобы правильно сделать такой механизм, вам потребуются подробные чертежи, которым необходимо будет строго следовать.

Основой самодельного фрезерного оборудования с ЧПУ может стать балка прямоугольного сечения, которую надо надежно зафиксировать на направляющих. Несущая конструкция станка должна обладать высокой жесткостью, при ее монтаже лучше не использовать сварных соединений, а соединять все элементы нужно только при помощи винтов.

Несущая конструкция станка должна обладать высокой жесткостью, при ее монтаже лучше не использовать сварных соединений, а соединять все элементы нужно только при помощи винтов.

Объясняется это требование тем, что сварные швы очень плохо переносят вибрационные нагрузки, которым в обязательном порядке будет подвергаться несущая конструкция оборудования. Такие нагрузки в итоге приведут к тому, что рама станка начнет разрушаться со временем, и в ней произойдут изменения в геометрических размерах, что скажется на точности настройки оборудования и его работоспособности.

Сварные швы при монтаже рамы самодельного фрезерного станка часто провоцируют развитие люфта в его узлах, а также прогиб направляющих, образующийся при серьезных нагрузках. Во фрезерном станке, который вы будете собирать своими руками, должен быть предусмотрен механизм, обеспечивающий перемещение рабочего инструмента в вертикальном направлении. Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

Важная деталь фрезерного станка — его вертикальная ось, которую для самодельного устройства можно изготовить из алюминиевой плиты. Очень важно, чтобы размеры этой оси были точно подогнаны под габариты собираемого устройства. Если в вашем распоряжении есть муфельная печь, то изготовить вертикальную ось станка можно своими руками, отлив ее из алюминия по размерам, указанным в готовом чертеже. После того как все комплектующие вашего самодельного фрезерного станка подготовлены, можно приступать к его сборке.

Начинается данный процесс с монтажа двух шаговых электродвигателей, которые крепятся на корпус оборудования за его вертикальной осью. Один из таких электродвигателей будет отвечать за перемещение фрезерной головки в горизонтальной плоскости, а второй — за перемещение головки, соответственно, в вертикальной. После этого монтируются остальные узлы и агрегаты самодельного оборудования.

Вращение на все узлы самодельного оборудования с ЧПУ должно передаваться только посредством ременных передач. Прежде чем подключать к собранному станку систему программного управления, следует проверить его работоспособность в ручном режиме и сразу устранить все выявленные недостатки в его работе. Посмотреть процесс сборки фрезерного станка своими руками можно на видео, которое несложно найти в интернете.

Прежде чем подключать к собранному станку систему программного управления, следует проверить его работоспособность в ручном режиме и сразу устранить все выявленные недостатки в его работе. Посмотреть процесс сборки фрезерного станка своими руками можно на видео, которое несложно найти в интернете.

В конструкции любого фрезерного станка, оснащенного ЧПУ, обязательно присутствуют шаговые двигатели, которые обеспечивают перемещение инструмента в трех плоскостях: 3D. При конструировании самодельного станка для этой цели можно использовать электромоторы, установленные в матричном принтере.

Большинство старых моделей матричных печатных устройств оснащались электродвигателями, обладающими достаточно высокой мощностью. Кроме шаговых электродвигателей из старого принтера стоит взять прочные стальные стержни, которые также можно использовать в конструкции вашего самодельного станка.

Чтобы своими руками сделать фрезерный станок с ЧПУ, вам потребуются три шаговых двигателя. Поскольку в матричном принтере их всего два, необходимо будет найти и разобрать еще одно старое печатное устройство. Окажется большим плюсом, если найденные вами двигатели будут иметь пять проводов управления: это позволит значительно увеличить функциональность вашего будущего мини-станка.

Окажется большим плюсом, если найденные вами двигатели будут иметь пять проводов управления: это позволит значительно увеличить функциональность вашего будущего мини-станка.

Важно также выяснить следующие параметры найденных вами шаговых электродвигателей: на сколько градусов осуществляется поворот за один шаг, каково напряжение питания, а также значение сопротивления обмотки.

Конструкция привода самодельного фрезерного станка с ЧПУ собирается из гайки и шпильки, размеры которых следует предварительно подобрать по чертежу вашего оборудования. Для фиксации вала электродвигателя и для его присоединения к шпильке удобно использовать толстую резиновую обмотку от электрического кабеля. Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Управлять вашим станком с ЧПУ, сделанным своими руками, будет программное обеспечение, а его необходимо правильно подобрать. Выбирая такое обеспечение его можно написать и самостоятельно , важно обращать внимание на то, чтобы оно было работоспособным и позволяло станку реализовывать все свои функциональные возможности. Такое ПО должно содержать драйверы для контроллеров, которые будут установлены на ваш фрезерный мини-станок. В самодельном станке с ЧПУ обязательным является порт LPT, через который электронная система управления и подключается к станку.

Выбирая такое обеспечение его можно написать и самостоятельно , важно обращать внимание на то, чтобы оно было работоспособным и позволяло станку реализовывать все свои функциональные возможности. Такое ПО должно содержать драйверы для контроллеров, которые будут установлены на ваш фрезерный мини-станок. В самодельном станке с ЧПУ обязательным является порт LPT, через который электронная система управления и подключается к станку.

Очень важно, чтобы такое подключение осуществлялось через установленные шаговые электродвигатели. Схема подключения униполярных шаговых электродвигателей для 3-х координатного станка с ЧПУ нажмите для увеличения. Выбирая электронные комплектующие для своего станка, сделанного своими руками, важно обращать внимание на их качество, так как именно от этого будет зависеть точность технологических операций, которые на нем будут выполняться. После установки и подключения всех электронных компонентов системы ЧПУ нужно выполнить загрузку необходимого программного обеспечения и драйверов.

Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение. Все вышеописанные действия и перечисленные комплектующие подходят для изготовления своими руками фрезерного станка не только координатно-расточной группы, но и ряда других типов. На таком оборудовании можно выполнять обработку деталей со сложной конфигурацией, так как рабочий орган станка может перемещаться в трех плоскостях: 3d.

Ваше желание своими руками собрать такой станок, управляемый системой ЧПУ, должно быть подкреплено наличием определенных навыков и подробных чертежей.

Создание ЧПУ станка своими руками

Регистрация Забыли пароль? Главная Архив бесплатных чертежей Обратная связь Заказать чертеж. Артур 15 марта Доброго времени суток! Вы сможете изготовить шлифовальный станок с чпу но только чтобы была возможность обрабатывать вертикальную поверхность рази обрабатываемой поверхности 30х40 см ,например отшлифовать стекло если нету возможности положить его в горизонтальное положение,ответьте пожалуйста по email:artur. АртемЛ 16 марта

АртемЛ 16 марта

Неплохой функционал и довольно простая конструкция Осуществить сборку самодельного фрезерного станка с ЧПУ по металлу можно достаточно.

Самодельный фрезерный станок по металлу

Для изготовления объемного рисунка на деревянной поверхности применяются заводские фрезерные станки с ЧПУ по дереву. Сделать аналогичную мини-модель своими руками в домашних условиях сложно, но возможно при детальном изучении конструкции. Для этого необходимо разобраться со спецификой, правильно подобрать комплектующие и выполнить их настройку. Современное деревообрабатывающее оборудование с блоком числового программного управления предназначено для формирования сложного рисунка по дереву. В конструкции должна присутствовать механическая электронная часть. В комплексе они позволят максимально автоматизировать процесс работы. Для изготовления настольного мини-фрезерного станка по дереву своими руками следует ознакомиться с основными компонентами.

Создание чпу станка своими руками

Самодельный ЧПУ фрезерный станок: подробности процесса сборки, обзор нужных комплектов и наборов, личный опыт. Откроем секреты сборки станка своими руками. Итак, вы решили построить самодельный ЧПУ фрезерный станок или, может быть, вы просто над этим только задумываетесь и не знаете с чего начать? Есть много преимуществ в наличии машины с ЧПУ. Домашние станки могут производить фрезерование и резать практически все материалы.

Откроем секреты сборки станка своими руками. Итак, вы решили построить самодельный ЧПУ фрезерный станок или, может быть, вы просто над этим только задумываетесь и не знаете с чего начать? Есть много преимуществ в наличии машины с ЧПУ. Домашние станки могут производить фрезерование и резать практически все материалы.

В качестве основы станка использованы стальные профильные трубы 50х25х2 и 20х20х1,5.

Самодельный фрезерный станок с ЧПУ: собираем своими руками

Считается, что ЧПУ станок сложен в изготовлении, кроме технических составляющих, он имеет электронное устройство, установить которое в состоянии только специалист. Вопреки этому мнению, возможность собрать ЧПУ станок своими руками велика, если заранее подготовить необходимые чертежи, схемы и комплектующие материалы. При проектировании ЧПУ своими руками в домашних условиях необходимо определиться, по какой схеме он будет работать. Часто в качестве основы будущего аппарата берут использованный сверлильный станок. Наибольшее затруднение при проектировании ЧПУ станка своими руками вызывает создание устройства, при помощи которого рабочий инструмент перемещается в трех плоскостях.

Самостоятельное производство ЧПУ станка

Для многих домашних мастеров может показаться, что создание ЧПУ фрезерных станков своими руками — это где-то на грани фантастики, так как данное оборудование представляет собой сложное в конструктивном, техническом и электронном плане устройство. Между тем, имея под рукой соответствующие чертежи, весь необходимый материал и инструмент, мини фрезерный самодельный станок по дереву, оснащенный ЧПУ, сделать своими руками можно. Конечно, для этого придется затратить определенные усилия, а том числе и финансовые, однако нет ничего невозможного, и если правильно и со знанием дела подходить к решению этого вопроса, самодельный настольно-фрезерный станок по дереву мини исполнения с блоком ЧПУ сделать своими руками сможет каждый домашний мастер. Как известно, такой мини агрегат по дереву отличается точностью проводимой обработки, простотой управления всеми рабочими процессами, а также высоким качеством готового изделия. В первую очередь, можно приобрести специальный набор для сбора данного типа конструкции, а можно все необходимые работы провести своими руками, получив на выходе готовое изделие с высоким качеством обработки. Если принято решение всю необходимую работу по конструированию и сборке мини настольно-фрезерного станка для работы по дереву и другими материалами с ЧПУ проводить самому, своими руками, то начинать следует с выбора наиболее оптимальной схемы будущего агрегата.

Если принято решение всю необходимую работу по конструированию и сборке мини настольно-фрезерного станка для работы по дереву и другими материалами с ЧПУ проводить самому, своими руками, то начинать следует с выбора наиболее оптимальной схемы будущего агрегата.

Обзор конструкций режущего стола. с ЧПУ по дереву. стол самодельного чпу станка.

Мини гравировальный станок с ЧПУ своими руками

Конструкция самодельного станка чпу

В наше время у рукодельных людей всё чаще можно встретить новые станки, которые управляются не руками, как мы все привыкли, а компьютерной программной и компьютеризированной оснасткой. Такое новшество получило название ЧПУ числовое программное управление. Такая технология применяется во многих учреждениях, на больших производствах, а также в хозяйских мастерских.

На вопрос, как сделать станок с ЧПУ, можно ответить кратко. Зная о том, что самодельный фрезерный станок с ЧПУ, в общем-то, — непростое устройство, имеющее сложную структуру, конструктору желательно:. Не помешает просмотреть видео — своеобразную инструкцию, обучающую — с чего начать. А начну с подготовки, куплю всё нужное, разберусь с чертежом — вот правильное решение начинающего конструктора.

Не помешает просмотреть видео — своеобразную инструкцию, обучающую — с чего начать. А начну с подготовки, куплю всё нужное, разберусь с чертежом — вот правильное решение начинающего конструктора.

Комментарии выделены красным курсивом. Сама статья приводится с сокращениями.

Для большинства домашних умельцев изготовление такого агрегата, как фрезерный станок с ЧПУ своими руками— что-то на уровне фантастического сюжета, ведь подобные машины и механизмы представляют собой сложные в проектном, конструктивном и электронном пониманиях устройства. Содержание: Принцип работы Схема и чертеж Комплектующие для самодельного фрезерного станка Порядок построения фрезерного оборудования с ЧПУ. Однако, обладая под рукой необходимой документацией, а также требуемыми материалами, приспособлениями, мини-фрезерный самодельный аппарат, укомплектованный ЧПУ, сделать собственноручно вполне возможно. Данный механизм выделяется точностью выполняемой обработки, несложностью в управлении механическими и технологическими процессами, а также отличными показателями производительности и качества изделий. Инновационные машины для фрезерования с блоками на компьютерном управлении предназначается для выполнения сложных рисунков на полуфабрикатах. Конструкция обязана обладать электронной составляющей. В комплексе это позволит по максимуму автоматизировать рабочие процессы.

Инновационные машины для фрезерования с блоками на компьютерном управлении предназначается для выполнения сложных рисунков на полуфабрикатах. Конструкция обязана обладать электронной составляющей. В комплексе это позволит по максимуму автоматизировать рабочие процессы.

Фрезерный станок по металлу необходим для придания заготовкам завершенного внешнего вида, доводки их форм. Это обеспечивает создание готовых к использованию элементов конструкции, художественных изделий. Планируя приобрести фрезерные станки по металлу для выполнения обработки металла, необходимо знать, как устроен напольный и настольный агрегат, какая у него есть оснастка и пр. Работа фрезеровщика начинается именно с того, что он изучает устройство оборудования Энкор Корвет, координатно или гравировально фрезерного оборудования.

Обработка металла без фрезеровки и токарного станка??? – Форум банкоматов, оптики и DIY

#1 водоворотm51

Размещено 22 января 2013 г. – 01:46

– 01:46

Я бы очень хотел иметь токарный станок по металлу или фрезерный станок, или даже станок с ЧПУ!!! но у меня, черт возьми, сейчас нет денег ни на один из них, поэтому мне интересно, сталкивался ли кто-нибудь из вас с этой проблемой и придумал хорошее решение для резки и формовки определенных металлов, таких как алюминий и простая сталь ???

Теперь я могу резать и немного вырезать, но я хотел бы иметь возможность формовать более толстый алюминий и быть более точным!!

По сути, я хочу делать то, что делают токарно-фрезерный станок и станок с ЧПУ, но без одного из них хахахаха и маленьких гаджетов, которые вы, ребята, придумали, чтобы помочь вам ??

- Наверх

#2 Джейсон Харрис

Размещено 22 января 2013 г. – 03:13

Возможно, вам немного не повезло, я думаю.

Можете ли вы объяснить, чем вы хотите заниматься? Это может быть достижимо в зависимости от того, что вам нужно сделать, но получить эквивалент ЧПУ или токарного/фрезерного станка без них, как правило, либо невозможно, либо очень сложно.

С мягкой сталью будет трудно работать, если у вас действительно нет инструментов, то вы будете ограничены распиливанием, то есть ножовкой и опиловкой.

Многие ребята, прошедшие обучение много лет назад, могли бы очень хорошо освоить основные ручные инструменты, но это требует времени.

Алюминий может иметь возможности, вы можете использовать некоторые деревообрабатывающие инструменты и достаточно легко просверлить/нарезать резьбу. Некоторым удается добиться успеха с ручным фрезером, но я бы посоветовал хороший зажим и разумные приспособления, чтобы помочь.

Итак, если вы можете сказать нам, что вы хотите сделать, возможно, есть способ сделать это с помощью основных инструментов.

- Вернуться к началу

#3 Ал8236

Размещено 22 января 2013 г. – 03:15

– 03:15

Ну, я не знаю, что у вас есть сейчас, но если у вас есть сверлильный станок, вы можете сделать совсем немного с помощью тисков с поперечной подачей.

Это займет немного больше времени, так как вы не сможете получить такой же большой срез, как мельница, но может быть очень полезной. Я использовал этот тип обвинения в течение многих лет, прежде чем я получил мельницу!

- Наверх

#4 Джон Каррутерс

Размещено 22 января 2013 г. – 04:00

Некоторые люди успешно использовали фрезер по дереву на союзниках. Лобзик с подходящим лезвием тоже может очень помочь. С напильником и достаточным количеством времени можно сделать что угодно. Вертикальная сверлильная стойка имеет свое применение, но сверлильный станок явно лучше.

Некоторые школы здесь проводят вечерние занятия и арендуют инструменты в своих мастерских.

- Наверх

#5 MKV

Размещено 22 января 2013 г. – 05:11

– 05:11

Я много лет пользовался этим типом сборов до того, как у меня появилась мельница !

Ладно, я в замешательстве. Я думал, что у вас нет мельницы (или токарного станка), поэтому вы и начали эту тему.

- Наверх

#6 Джейсон Харрис

Размещено 22 января 2013 г. – 05:16

Ладно, я в замешательстве. Я думал, что у вас нет мельницы (или токарного станка), поэтому вы и начали эту тему.Я много лет пользовался этим типом сборов до того как у меня появилась мельница !

Он не начинал тему, что может положить конец путанице

- Вернуться к началу

#7 РоссСакетт

Размещено 22 января 2013 г. – 07:09

– 07:09

Как уже упоминалось, сверлильный станок с несколькими концевыми фрезами и столом с поперечной подачей далеко уйдет. Добавьте ножовку, ювелирную пилу (с большим количеством лезвий для обоих), набор метчиков и штампов, несколько свежих напильников с двойной и одинарной насечкой, и вы сможете добиться многого. Вы можете изготовить много полезных деталей банкомата, перепрофилировав различные алюминиевые профили, особенно из более толстых (1/4 дюйма +) секций. Я бы предостерег вас не прыгать и не использовать деревообрабатывающие инструменты, такие как фрезеры и настольные пилы, пока вы не приобретете значительный опыт. – в то время как ряд участников этого форума успешно использовали их для обработки алюминия, у других с таким же большим опытом работы и навыками были ужасные инциденты.Что бы вы ни решили, имейте в виду, что металл должен быть зажат всякий раз, когда вы его обрабатываете, даже на таком относительно безопасном станке, как сверлильный станок, не пытайтесь высвободить его из рук, как если бы это был длинный кусок дерева.

- Наверх

#8 Мирзам

Размещено 22 января 2013 г. – 07:10

Я режу алюминий толщиной до 1/4 дюйма на своей ленточной пиле. Обычно это ограничивается довольно короткими резами — порядка нескольких дюймов. Этого достаточно для изготовления нестандартных кронштейнов и соединителей. в год. Когда я покупаю металл в местной сварочной мастерской, они вырезают для меня большие куски листового алюминия по размеру. Я также делал большие алюминиевые кольца с помощью гидроабразивной резки. Это не совсем дешево, но оно того стоит. чтобы получить хорошие компоненты прицела.

Сверлильный станок незаменим при работе с металлом. Я купил подержанную напольную модель Rockwell-Delta 1960-х годов, но вы можете приобрести настольные сверлильные станки меньшего размера (легкие) по очень низким ценам. Как уже говорили другие, в вашем районе также могут быть места, где вы можете использовать такое оборудование.

ДжимС

- Наверх

#9 Стартаффик

Размещено 22 января 2013 г. – 07:13

whirlpoolm51,

Вы действительно можете многое сделать с помощью сверлильного станка с поперечными тисками. Ленточная пила и даже ленточно-шлифовальный станок помогут вам в работе. Это не самые лучшие инструменты, если они у вас есть, используйте их.

Чистое темное небо

Startraffic

39.138274 -77.168898

- Наверх

#10 м. аллан ной

Размещено 22 января 2013 г. – 08:21

Я сделал немного с сверлильным станком, я не рекомендую его. Патрон не предназначен для удержания жестких хвостовиков концевых фрез, а в большинстве небольших сверлильных станков не используется дышло, поэтому патрон можно довольно легко снять.

По низкой цене трудно превзойти хороший набор файлов.

Но ты живешь в поясе ржавчины. Ваш Craigslist полон фрезерных станков и токарных станков. Сэкономьте свои 5 центов и купите старый подержанный токарный станок и/или мельницу.

Аллан

- Наверх

#11 Дик Джейкобсон

Размещено 22 января 2013 г. – 08:47

Если вам нужно согнуть металл, Harbour Freight предлагает инструмент для резких изгибов (см. Компактный гибочный станок), а также инструмент для выполнения изгибов с большим радиусом (см. Трубогибочный станок). У меня есть оба этих инструмента, и они выдающиеся.

Алюминиевые листы можно легко разрезать на настольной пиле, используя специальный диск для резки цветных металлов (нашел такой в Home Depot).

У меня также есть комбинированный фрезерный/токарный/сверлильный станок Smithy, и он работает довольно хорошо, но, возможно, не в вашем ценовом диапазоне.

- Наверх

#12 тим53

Опубликовано 22 января 2013 г. – 10:12

Я поддерживаю предложение подержанной машины. В магазинах, специализирующихся на станках с ЧПУ в наши дни, вы часто можете найти хорошие токарные станки в диапазоне 9 дюймов по цене менее K.

- Наверх

№13 тим53

Размещено 22 января 2013 г. – 10:14

Я купил 9″южный изгиб” и 9-дюймовый токарный станок с педалью Sebastian по 500 долларов за пару. Мой. Основной токарный станок — это 9-дюймовый воздуходувный и кузнечный токарный станок, который я купил за 250 долларов несколько лет назад.

- Наверх

№14 ed_turco

Размещено 22 января 2013 г. – 10:50

– 10:50

Верьте или нет. Оба моих телескопа в Стеллафане были сделаны из металлолома, латуни и красного дерева; все работы по латуни делались вручную напильником, наждачной бумагой и микрометром.

Все вручную; для этого потребовалось очень упрямое отношение и несколько порезов пальцев.

Я вряд ли могу рекомендовать этот метод, но тупоголовый может попробовать.

Забудьте о стали; палка из латуни и алюминия. И когда я, наконец, получил токарный станок по дереву промышленного размера, (бесплатно!), я даже выточил на нем оба этих металла с большим удовлетворением. Но мне нужно было быть очень осторожным.

- Наверх

№15 Ахернар

Размещено 22 января 2013 г. – 11:40

Без токарного или фрезерного станка единственными способами обработки металла являются напильники, пилы и шлифовальные станки, угловые или карандашные. Я использую все три для простых операций по формированию. Если вам нужно просверлить отверстия, подойдет молоток, кернер и сверлильный станок. Еще один способ придать стали форму — это горелка, вы можете нагреть ее примерно до 1500 градусов и согнуть до нужной формы. Я также гнул металлические трубы с помощью трубогибов и плоских прутков в тисках. Я также использовал шлифовальный круг для придания формы более мягким алюминиевым сплавам, которые в спешке забивают шлифовальный круг. Вы также можете нарезать стержни и отверстия в металле с помощью наборов метчиков и матриц. Листовой металл можно резать ножницами, более толстый металл — пилами, плазменными резаками или горелкой, в зависимости от типа металла. Вы также можете сваривать сталь со скромным оборудованием, даже алюминий в домашних условиях, если вы свариваете заготовку меньшего калибра. В домах нет мощности для сварочного аппарата, подходящего для тяжелых условий эксплуатации. Вы также можете самостоятельно сваривать газом и паять многие металлы.

Я использую все три для простых операций по формированию. Если вам нужно просверлить отверстия, подойдет молоток, кернер и сверлильный станок. Еще один способ придать стали форму — это горелка, вы можете нагреть ее примерно до 1500 градусов и согнуть до нужной формы. Я также гнул металлические трубы с помощью трубогибов и плоских прутков в тисках. Я также использовал шлифовальный круг для придания формы более мягким алюминиевым сплавам, которые в спешке забивают шлифовальный круг. Вы также можете нарезать стержни и отверстия в металле с помощью наборов метчиков и матриц. Листовой металл можно резать ножницами, более толстый металл — пилами, плазменными резаками или горелкой, в зависимости от типа металла. Вы также можете сваривать сталь со скромным оборудованием, даже алюминий в домашних условиях, если вы свариваете заготовку меньшего калибра. В домах нет мощности для сварочного аппарата, подходящего для тяжелых условий эксплуатации. Вы также можете самостоятельно сваривать газом и паять многие металлы. Если вам нужно придать металлу точные размеры сложной формы, боюсь, вам не повезло, и вам придется платить слесарю за это.

Если вам нужно придать металлу точные размеры сложной формы, боюсь, вам не повезло, и вам придется платить слесарю за это.

Тарас

- Наверх

№16 Кэрисаб

Размещено 22 января 2013 г. – 12:29

Я с Эдом — алюминий сделает все, что вам нужно (на самом деле он превосходит сталь для большинства нужд телескопа), и с ним легко работать ручными инструментами.

Ножовкой можно достаточно легко разрезать даже довольно толстый алюминий (правда, он будет грубым и потребует опиловки/шлифовки/шлифовки). Вы будете удивлены, как быстро вы сможете удалить материал напильником, используя правильную технику.

Дисковая шлифовальная машина или ленточная шлифовальная машина (либо настольная версия, либо ручная версия на приспособлении, см. рисунок) — очень полезный инструмент(ы) для придания формы и отделки.

Чтобы быть точным, нужны только точные измерительные инструменты. Плоская опорная поверхность (меламиновая древесно-стружечная плита действительно чертовски плоская), прецизионная линейка, инженерный угольник, микрометр и штангенциркуль, а также высококачественная рулетка с мелким делением.

Прикрепленные миниатюры

- Наверх

# 17 дон клемент

Размещено 22 января 2013 г. – 12:31

Я часто использую ленточнопильный станок HF 7×12 horz/vert для резки и придания формы алюминию. Лезвие, которое лучше всего подходит для алюминия, — это биметаллическое лезвие Lenox с 4-6 т/д и скоростью 255 футов в минуту. Этот диск режет алюминий, как дуб. Для отсечки в горизонтальном режиме лучше всего работает поток теплоносителя. (10% раствор Valcool VP650 Я использую рефрактометр для контроля концентрации охлаждающей жидкости http://morebeer. com/view_product/18739) Однако в вертикальном режиме я использую пистолет холодного воздуха Vortec 610 для охлаждения без беспорядка. http://www.vortexair…coldairgun.html Я обычно отрезаю алюминиевые круглые круглые 7-дюймовые (даже 8-дюймовые круглые, если вращать круглые) и легко формирую алюминиевую пластину толщиной ½”-1” с помощью этой ленточной пилы и Lenox. лезвие

com/view_product/18739) Однако в вертикальном режиме я использую пистолет холодного воздуха Vortec 610 для охлаждения без беспорядка. http://www.vortexair…coldairgun.html Я обычно отрезаю алюминиевые круглые круглые 7-дюймовые (даже 8-дюймовые круглые, если вращать круглые) и легко формирую алюминиевую пластину толщиной ½”-1” с помощью этой ленточной пилы и Lenox. лезвие

Дон Клемент

- Наверх

# 18 Пинбут

Размещено 22 января 2013 г. – 12:35

Дисковая шлифовальная машина или ленточная шлифовальная машина (либо настольная версия, либо ручная версия в зажимном приспособлении, см. рисунок) — очень полезный инструмент(ы) для придания формы и отделки.

+1 для дисковых и ленточных шлифовальных машин для придания формы, но для финишной обработки круг для скотч-брайт поможет получить хорошую зернистость, румяна и фланель/ватный круг, если вы хотите его отполировать.

- Наверх

# 19 Шон Каннин

Размещено 22 января 2013 г. – 15:00

Хорошо/Быстро/Дешево, выберите два!

Если вы посмотрите на ссылки на сборку в моей подписи, я делаю свои вещи с минимальной механической обработкой. Есть задачи, с которыми не справится ничего, кроме токарного станка. Я обнаружил, что алюминий очень похож на дуб. У меня есть некоторые хитрости для работы с алюминием, например, как использовать фрезер для каналов и стачивать конечные зубья на лопастном сверле для сверления больших отверстий в алюминии.

Самым полезным инструментом для работы с металлом в пещерах является угловая шлифовальная машина и отрезной диск. Я могу вырезать, отшлифовать и придать форму любому куску железа или алюминия за несколько секунд. Вы проходите через множество дисков и можете сделать очень большие ошибки, но сверлильный станок и отрезной диск помогут вам довольно далеко.

Я пошел и нашел механическую мастерскую, которая будет делать выравнивание / правку, а также простые токарные операции за 10 долларов здесь и там. Я не могу быть придирчивым или слишком точным, но небольшие работы здесь и там помогли мне сделать мою монтировку такой точной, какой она есть.

- Наверх

#20 Джейсон Харрис

Размещено 22 января 2013 г. – 17:07

Я думаю, что многим из вас, возможно, повезло, когда вы использовали сверлильный станок для фрезерования, как было указано, у них нет тягового стержня и обычно они имеют очень маленькие конусы, которые обычно выпадают при боковых нагрузках – если это работает для вас. …

- Наверх

# 21 дон клемент

Размещено 22 января 2013 г. – 17:33

Я думаю, что многим из вас, возможно, повезло, когда вы использовали сверлильный станок для фрезерования, как было указано, у них нет дышла и обычно они имеют очень маленькие конусы, которые обычно выпадают при боковых нагрузках – если это работает для вас.

хотя…

+1 Предостережение при использовании сверлильного станка для фрезерования из моего собственного опыта. Мой старый сверлильный станок имеет конус Морзе №2 без тяги. Также не рекомендуется использовать сверлильный патрон Albrecht для удержания концевой фрезы. Сверла Chicom Mill со шпинделем R8 в настоящее время довольно дешевы, хотя я действительно предпочитаю сверло с колонкой типа «ласточкин хвост», а не сверло с круглой колонкой.

Кстати, дело не в размере конуса, а в том, как держится концевая фреза, и в конструкции шпинделя. Например. моя фреза Sherline имеет конус Морзе №1 в шпинделе, но концевые фрезы до 3/8″ удерживаются в цанге с дышлом. Моя фреза Sherline 5400 (модернизирована до 8-ходовой фрезы модели 2000 г. http://www.sherline .com/2000pg.htm ) можно носить в руках и хранить на книжной полке, но он действительно может выполнять довольно большую работу. Я построил свой первый прототип фокусера размером 6 дюймов с каждой стороны с мельницей Sherline во второй спальне квартира в Сан-Диего. Так что на самом деле не нужны массивные станки для выполнения фрезерных работ реальных размеров, достаточно хорошо спроектированных станков.0007

Так что на самом деле не нужны массивные станки для выполнения фрезерных работ реальных размеров, достаточно хорошо спроектированных станков.0007

Дон Клемент

- Наверх

# 22 StarStuff1

Размещено 22 января 2013 г. – 17:42

Я использовал большой сверлильный станок с подвижным столом для фрезерования нескольких алюминиевых деталей. Очень немногие, поскольку было очевидно, что можно было легко пораниться.

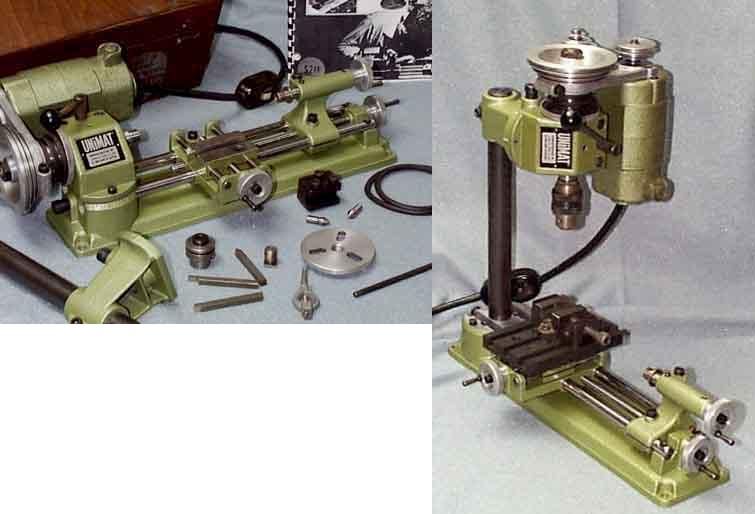

В моей мастерской стоят два небольших токарных станка. Меньший – Unimat. Это была рабочая лошадка для небольших деталей, таких как тубусы окуляров и адаптеры.

Из всех инструментов в моей мастерской: две настольные пилы, шлифовальный станок с качающимся шпинделем, дисковый шлифовальный станок, рубанок по дереву, ленточная пила и т. д. и т. д. Больше всего физически причинил мне сверлильный станок. Я просто должен научиться сжимать вещи и уважать 2/3 л.с. при 650 об / мин.

Я просто должен научиться сжимать вещи и уважать 2/3 л.с. при 650 об / мин.

- Наверх

# 23 ДжонХ

Опубликовано 22 января 2013 г. – 19:06

Первое, что я сделал, — наладил отношения с другом, который выполнял различные проекты, используя необходимые мне навыки.

Робин Аллен http://www.thecrossb…n.com/Home.html организовал на местном уровне Общество Белой Башни и изготовил различные луки, арбалеты и кольчуги.

Он показал мне, что можно пройти долгий путь с напильниками, ножовкой, сверлильным станком и кучей мозгов. Такие вещи, как набивка напильника тальком, чтобы сделать последние сглаживающие срезы идеальными и чтобы напильник не царапал алюминий.

Он показал мне, как резать алюминиевые трубы и заготовки меньшего диаметра на настольной пиле, а также другие детали с помощью фрезера и приспособлений.

Я согласен, что латунь и алюминий — отличные материалы. Достаточно мягкий, чтобы его можно было разрезать вручную, если это необходимо, его можно использовать с обычными электроинструментами, которые большинство людей могут использовать в магазине без проводки 220.

Я использовал 1/16-дюймовую латунную ложу для торцевания трех гильз, которые я изготовил для телескопов или аксессуаров, и использовал напильник, чтобы сделать ее заподлицо с внутренней стороной и под углом 45 градусов на другой стороне. Я сделал две из трех до того, как Робин сказал, что вместо этого вы можете просто использовать фрезер, гладкие и конические биты, но использовать напильник для окончательной отделки.

- Наверх

# 24 Джон Айзекс

Размещено 22 января 2013 г. – 19:59

Я часто использую ленточнопильный станок HF 7×12 horz/vert для резки и придания формы алюминию.

Лезвие, которое лучше всего подходит для алюминия, — это биметаллическое лезвие Lenox с 4-6 т/д и скоростью 255 футов в минуту. Этот диск режет алюминий, как дуб. Для отсечки в горизонтальном режиме лучше всего работает поток теплоносителя. (10% раствор Valcool VP650 Я использую рефрактометр для контроля концентрации охлаждающей жидкости http://morebeer.com/view_product/18739) Однако в вертикальном режиме я использую пистолет холодного воздуха Vortec 610 для охлаждения без беспорядка. http://www.vortexair…coldairgun.html Я обычно отрезаю алюминиевые круглые круглые 7-дюймовые (даже 8-дюймовые круглые, если вращать круглые) и легко формирую алюминиевую пластину толщиной ½”-1” с помощью этой ленточной пилы и Lenox. лезвие

Дон Клемент

Дон:

Хорошая пила. По своей работе я делаю много разовых проектов и тесно сотрудничаю с механическим цехом. Они могут делать удивительные вещи с помощью своих пил, прекрасную отделку с размерами в пределах, может быть, 0,010». Эти пилы стоят столько же, сколько приличный токарный станок или фрезерный станок.0007

Эти пилы стоят столько же, сколько приличный токарный станок или фрезерный станок.0007

Пара дюжин пончиков поможет вам изготовить точные детали.

Джон

- Наверх

# 25 дон клемент

Размещено 22 января 2013 г. – 21:08

Дон:

Хорошая пила. По своей работе я делаю много разовых проектов и тесно сотрудничаю с механическим цехом. Они могут делать удивительные вещи с помощью своих пил, прекрасную отделку с размерами в пределах, может быть, 0,010». Эти пилы стоят столько же, сколько приличный токарный станок или фрезерный станок.0007

Пара дюжин пончиков поможет вам изготовить точные детали.

Jon

Jon,

Эта тайваньская ленточная пила 7×12 была не такой уж и дорогой и выдерживала 0,010 дюйма. Я купил свою ленточную пилу 7×12 в местной грузовой компании Harbour Freight в ныне обанкротившемся городе Сан-Бернардино (http://www. .youtube.c…h?v=smfdZKg_XFc Я считаю, что эта песня в исполнении Джейн Рассел была маленькой шуткой Говарда Хьюза о SB, который был сценаристом и исполнительным продюсером “His Kind of Woman” 1951) продавался вместе с веб-купоном на 20% за ~450 долларов IIR. Кстати, аналогичные ленточнопильные станки 4×6 продаются новыми по цене около 200 долларов. Биметаллическое лезвие Lenox 4-6tpi стоило примерно на 50 долларов больше. Лезвия являются расходным материалом, поэтому у меня есть несколько запасных. Единственная вещь, связанная с наличием собственных станков, заключается в том, что вы можете вносить изменения и не полагаться на услуги какого-то механического цеха. В моем случае у меня также есть фрезерный станок с ЧПУ, поэтому я перехожу напрямую от программного обеспечения САПР к программному обеспечению САПР и самостоятельно изготавливаю детали – без посредников. Ленточная пила просто упрощает придание исходной алюминиевой заготовке нужной формы для обработки на станке с ЧПУ.

.youtube.c…h?v=smfdZKg_XFc Я считаю, что эта песня в исполнении Джейн Рассел была маленькой шуткой Говарда Хьюза о SB, который был сценаристом и исполнительным продюсером “His Kind of Woman” 1951) продавался вместе с веб-купоном на 20% за ~450 долларов IIR. Кстати, аналогичные ленточнопильные станки 4×6 продаются новыми по цене около 200 долларов. Биметаллическое лезвие Lenox 4-6tpi стоило примерно на 50 долларов больше. Лезвия являются расходным материалом, поэтому у меня есть несколько запасных. Единственная вещь, связанная с наличием собственных станков, заключается в том, что вы можете вносить изменения и не полагаться на услуги какого-то механического цеха. В моем случае у меня также есть фрезерный станок с ЧПУ, поэтому я перехожу напрямую от программного обеспечения САПР к программному обеспечению САПР и самостоятельно изготавливаю детали – без посредников. Ленточная пила просто упрощает придание исходной алюминиевой заготовке нужной формы для обработки на станке с ЧПУ.

Дон Клемент

- Наверх

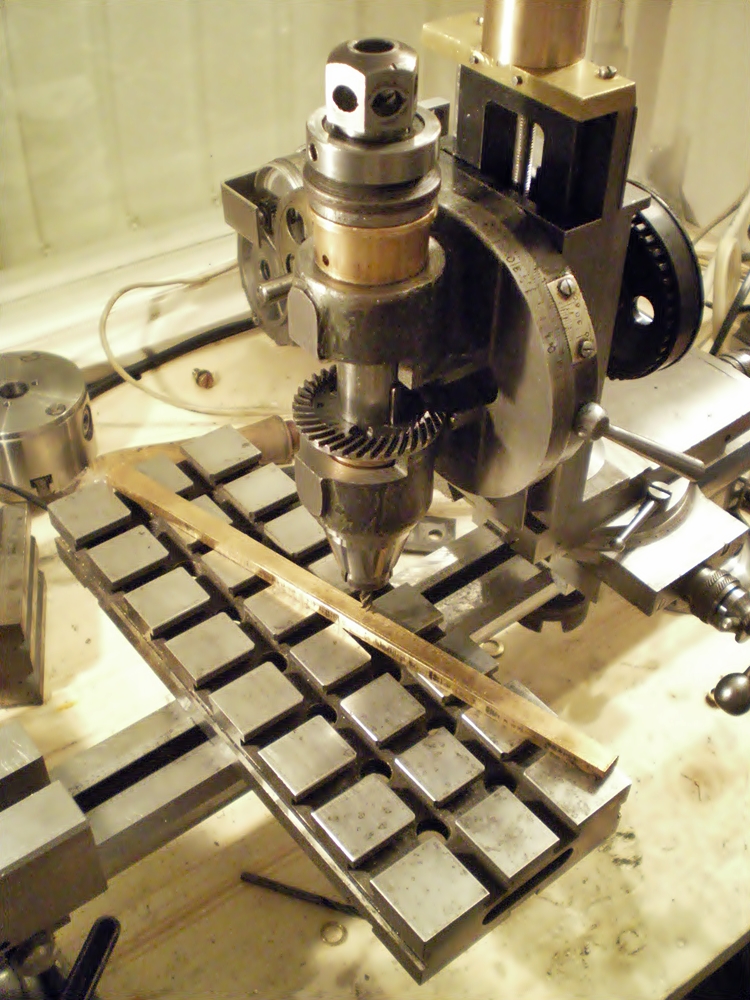

Самодельный станок для огранки — Дж.

Роберт Слейтер

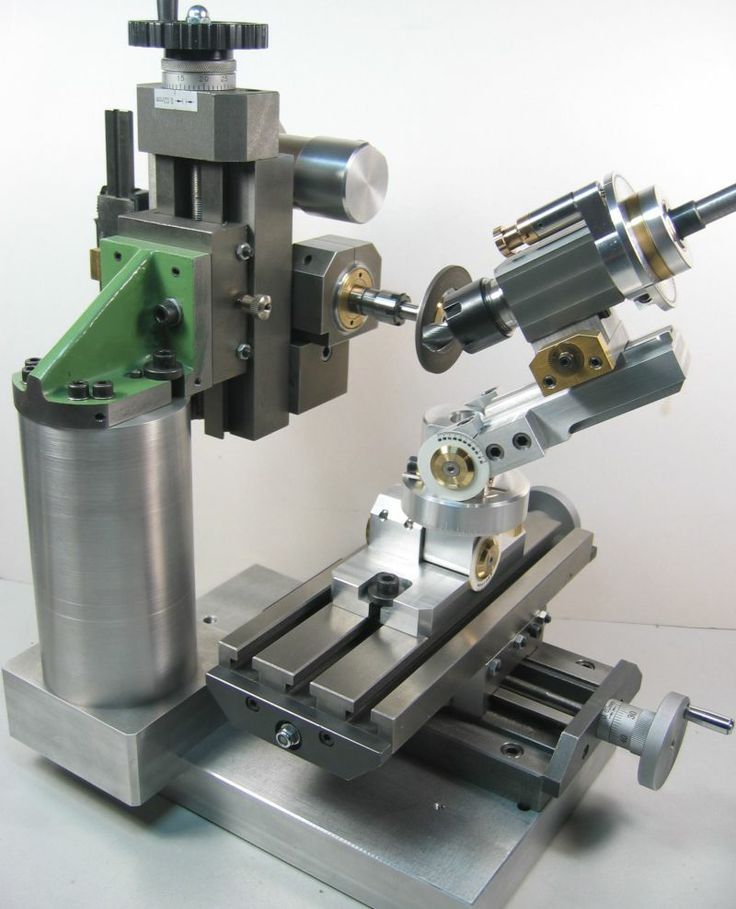

Роберт СлейтерВведение

Создание собственного станка для огранки — сложная задача, но она выполнима. Нужно уметь изготавливать детали на токарном и фрезерном станке. Я использовал настольный токарный станок Sherline с фрезерной насадкой. С легким прикосновением и осторожностью я смог справиться с очень большими кусками металла. Большинство деталей и материалов были получены в магазинах излишков и на e-bay. Инструменты и другие детали были приобретены у Enco (больше не занимающейся) и у McMaster-Carr.

Этот отчет предназначен для документации того, как моя машина собиралась вместе, а не для пошагового набора инструкций, а скорее для руководства. Многие размеры вещей были результатом того, что я смог найти и адаптировать к проекту.

Мачта в сборе

Мачта имеет диаметр 1 дюйм и длину 12 дюймов. Это должен быть кусок прецизионной шлифованной нержавеющей стали . Основание мачты изготовлено из алюминия толщиной 1/2 дюйма, которое я слегка обработал в нижней части и в местах посадки мачты, чтобы основание было идеально плоским и параллельным (это могло быть перебором). Мачта крепится к основанию винтом с потайной головкой 5/16 дюйма из нержавеющей стали. Крайне важно, чтобы конец вала был повернут и расточен на ровно 90 градусов к длине вала. Для окончательной сборки, после того как я убедился, что мачта находится под углом 90 градусов, я нанес эпоксидную смолу на конец мачты и крепежный винт, чтобы обеспечить жесткость соединения (опять же, возможно, это перебор, но это не повредит). Зажим грубой регулировки высоты выточен из сверхвысокомолекулярного пластика или нейлона и состоит из основания толщиной 1 дюйм, резьбового стержня 5/16 дюйма с ручкой и верхней крышки. Используйте нейлоновый или пластиковый шарик на конце стержня в качестве прижимной прокладки, чтобы стержень не повредил поверхность мачты. Между основанием зажима и верхней частью крышки находится тонкий кольцевой упорный роликовый подшипник.

Мачта крепится к основанию винтом с потайной головкой 5/16 дюйма из нержавеющей стали. Крайне важно, чтобы конец вала был повернут и расточен на ровно 90 градусов к длине вала. Для окончательной сборки, после того как я убедился, что мачта находится под углом 90 градусов, я нанес эпоксидную смолу на конец мачты и крепежный винт, чтобы обеспечить жесткость соединения (опять же, возможно, это перебор, но это не повредит). Зажим грубой регулировки высоты выточен из сверхвысокомолекулярного пластика или нейлона и состоит из основания толщиной 1 дюйм, резьбового стержня 5/16 дюйма с ручкой и верхней крышки. Используйте нейлоновый или пластиковый шарик на конце стержня в качестве прижимной прокладки, чтобы стержень не повредил поверхность мачты. Между основанием зажима и верхней частью крышки находится тонкий кольцевой упорный роликовый подшипник.

Узел вилки

Несущий блок вилки фрезерован таким образом, чтобы стороны были идеально параллельны, а верх и низ были параллельны. Просверлите отверстие для установки линейного/радиального шарикоподшипника с внутренним диаметром 1 дюйм или линейного подшипника скольжения. В идеальном мире это была бы посадка под давлением. Я просверлил его как можно ближе к посадке под давлением, а затем просверлил и нарезал отверстие 1/4 дюйма, чтобы вставить крепежный винт в заднюю часть блока, чтобы закрепить подшипник. Рычаги хомута изготовлены из алюминия 1/4 дюйма. При изготовлении таких одинаковых деталей я склеиваю их вместе суперклеем (вкладываю между ними лист плотной бумаги, чтобы их можно было разделить), а затем просверливаю и обрабатываю их обе одновременно, чтобы убедиться, что они абсолютно одинаковы. Нагрейте их горелкой, чтобы ослабить клей и разделить их. Я использовал подшипники с внутренним диаметром 3/8 дюйма и толщиной 1/4 дюйма для осей шпинделя, снова просверленные близко к посадке под давлением и закрепленные на месте установочными винтами снизу. Соблюдайте осторожность при затягивании установочных винтов, перетягивание может привести к деформации и повреждению подшипников.

Просверлите отверстие для установки линейного/радиального шарикоподшипника с внутренним диаметром 1 дюйм или линейного подшипника скольжения. В идеальном мире это была бы посадка под давлением. Я просверлил его как можно ближе к посадке под давлением, а затем просверлил и нарезал отверстие 1/4 дюйма, чтобы вставить крепежный винт в заднюю часть блока, чтобы закрепить подшипник. Рычаги хомута изготовлены из алюминия 1/4 дюйма. При изготовлении таких одинаковых деталей я склеиваю их вместе суперклеем (вкладываю между ними лист плотной бумаги, чтобы их можно было разделить), а затем просверливаю и обрабатываю их обе одновременно, чтобы убедиться, что они абсолютно одинаковы. Нагрейте их горелкой, чтобы ослабить клей и разделить их. Я использовал подшипники с внутренним диаметром 3/8 дюйма и толщиной 1/4 дюйма для осей шпинделя, снова просверленные близко к посадке под давлением и закрепленные на месте установочными винтами снизу. Соблюдайте осторожность при затягивании установочных винтов, перетягивание может привести к деформации и повреждению подшипников.

Шпиндельный блок в сборе

Шпиндельный блок отфрезерован таким образом, что все поверхности выровнены. Просверливается отверстие диаметром чуть больше 1/2 дюйма, на каждом конце просверливается углубление для установки подшипников с внутренним диаметром 1/2 дюйма. Здесь используйте прецизионные подшипники . Я использовал керамические подшипники для скейтборда класса 8 (e-bay). Опять же, установите винты, чтобы закрепить, если это необходимо. Крест просверлил отверстие в блоке для установки осей с каждой стороны. Оси выточены из латунного стержня 1/2 дюйма. Отогните их на 3/8 дюйма, оставив фланец, который поместится между шпиндельным блоком и внутренней частью рычагов вилки. Оси закреплены установочными винтами снизу. Напилите плоские участки на осях, где находятся установочные винты. Здесь большое давление, поэтому лыски необходимы, чтобы оси не вращались (используйте фиксатор резьбы).

Сам шпиндель

Это самая важная часть всей сделки. Это та часть, которая побудила меня научиться механической обработке. На моей первой машине (Ultra Tec) зажимной патрон был смещен от центра на 1/32 дюйма, что делало невозможным перемещение камня и получение ровного пояска без массивных взмахов читера. Вы должны использовать прецизионную шлифовку диаметром 1/2 дюйма. нержавеющая сталь . Настройка токарного станка должна быть настолько идеальной, насколько это возможно, с идеально отцентрованным вращением стержня шпинделя. Просверлите отверстие для присадки чуть меньше 1/4 дюйма, а затем расширьте отверстие ровно до 0,25 дюйма с помощью новой твердосплавной развертки. Я использую допы, изготовленные из прецизионно отшлифованного нержавеющего стержня. Они подходят так близко, что добавка похожа на поршень, противодействующий давлению воздуха. Доп крепится с помощью установочного винта в хомуте на конце шпинделя. Кольцо удерживается на месте установочным винтом на нижней стороне шпинделя. Установочный винт дона ввинчивается в кольцо, а затем проходит через немного большее отверстие в шпинделе, чтобы прижиматься к доп.