Ручной листогибочный станок своими руками

СодержаниеСовременное строительство для работы с фундаментом, железобетонными конструкциями и арматурой использует гибочные станки российского производства. Они удобны в эксплуатации и выполняют много полезных функций.

Ручной листогибочный станок

Ручной самодельный станок является достаточно простым инструментом, и позволяет изгибать листовой материал в качественные изделия даже неквалифицированным мастерам.

Читайте также: конструкция, принцип работы и виды трубогибов.

Понятие «листогибочный станок» и сфера его применения

Листогибочный станок – это прессовое устройство, которое позволяет сгибать цельные листы металлов или вырезанные полосы из него различной формы и толщины.

Можно успешно сделать листогибочный станок своими руками, самодельный инструмент может производить гибку листов под желаемым углом, не нарушая, при этом, плоскостности материала.

С помощью этих станков можно обрабатывать латунь, сталь, алюминий и медь, а также прочие металлы, при условии того, что толщина листов будет 0,7-0,8 мм.

При изгибании отгибаемая часть листа остается не деформированной. Это позволяет сделать разнообразные предметы. Получившиеся изделия ничем не отличаются от аналогов промышленного производства.

Читайте также: станок для производства вагонки своими руками.

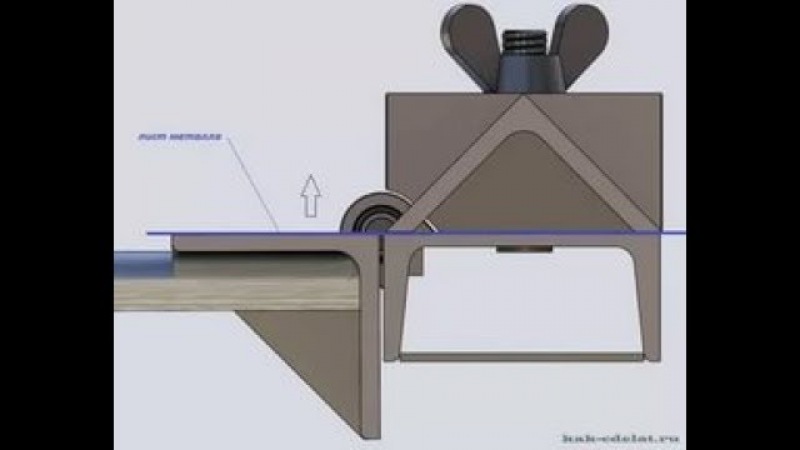

Листогибочный станок имеет принцип работы ручного пресса

Благодаря силиконовой вставке, которая находится на гибочной балке, изгибать возможно окрашенные листы без каких-либо повреждений покрытия. Конструкция предполагает удобную функцию регулирования толщины листа, который предстоит изогнуть. Большинство станков можно использовать для резки металла.

Области применения:

- Машиностроение. Изготавливают кузова и запчасти.

- Авиа- и кораблестроение.

- Строительство. Создают фронтоны для крыш, кровлю, вентиляционные шахты и воздуховоды, ветровые планки и карнизы, дверные и оконные переплеты, отливы для окон.

- Электроника. Производят корпуса для микроволновых печей, ПК, холодильных камер, стиральных машин.

- Мебельное производство. Создают незамкнутые и замкнутые профиля, конусы, короба, цилиндры.

Читайте также: «Принцип работы станка для производства шлакоблоков своими руками» и «Станок для производства гвоздей: устройство и принцип работы аппарата».

к меню ↑

Конструкция и принцип ее работы

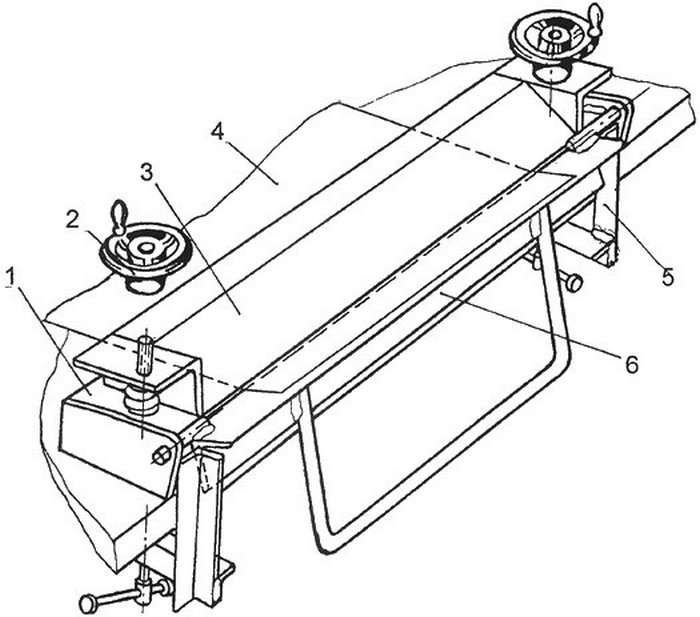

Элементы листогибочного станка:

- лист железа – основание;

- прижим;

- обжимной пуансон с креплением;

- две струбцины (чтобы прикреплять оборудование к столешнице верстака).

Сделать такой станок, как и ручной гибочный станок для арматуры можно самостоятельно при помощи металлических заготовок.

Гибочный станок с сегментными гибочными ножами

В качестве основы для конструкции специалисты рекомендуют приобрести швеллер (6,5-8 мм, длина – 500-650 мм).

Часто листогибы имеют дополнительные опции:

- приспособление для фиксации рулонных металлов;

- угломер;

- дублирующие опоры для листов;

- профилирующее устройство.

Листогиб может иметь усиленную опору, что обеспечивает надежную фиксацию станка, и роликовый нож, который режет металл на уровне фабричного производства.

Самодельный аппарат предполагает наличие основных элементов:

- Роликовый нож. Инструмент изготавливают из прочного стального сплава. Функционировать может с 25-ти километровым металлом полумиллиметровой толщины.

- Задний стол. Предназначен для размещения рабочего листа металла, который можно двигать в нужном направлении. Сгибатель с резаком устанавливают на опоры стола.

- Подставка. Представляет собой деревянную основу, на которой размещают рабочий стол. Это позволяет станку не скользить по полу. Можно регулировать высоту подставки.

- Передние упоры. Задают ширину разреза. Сама конструкция поворачивается на 180º, затем возвращается в исходное положение.

- Упор сгиба угла. Упор может устанавливать лист под необходимым углом, или начать само сгибание под произвольным.

Самодельный ручной листогиб

data-ad-client=”ca-pub-8514915293567855″

data-ad-slot=”5929285318″>

Ручной самодельный станок создает профильные детали из тонколистового алюминия, меди и стали.

Перед началом работы заготовку фиксируют с помощью прижимной рамы на столе аппарата. Затем загибают поворотную балку на необходимый угол выступающей части листа. Обычно загиб достигает 135º. Максимальный догиб возможен до 180º.

Прижимают заготовку механическим путем при помощи эксцентриковой стяжки.

Основная особенность станка – подача неограниченных в длине заготовок.

В продаже можно встретить конструкции с электромагнитом. Он устанавливается во время производства в корпус аппарата. Магнит обеспечивает прижим, который исключает выскальзывание листа из-под прижимной балки.

Читайте также: «Руководство по изготовлению слесарного верстака».

к меню ↑

Обзор конструкции и работы ручного листогибочного станка (видео)

к меню ↑

Виды листогибочных станков

Этот тип оборудования может быть передвижным и стационарным. Передвижные используют для обработки и производства больших объемов материала. Стационарные применяют на небольших предприятиях, чтобы сделать отдельные детали.

Передвижные используют для обработки и производства больших объемов материала. Стационарные применяют на небольших предприятиях, чтобы сделать отдельные детали.

В зависимости от того, как аппарат обрабатывает материал, листогибочное оборудование бывает:

- поворотным;

- с гибочной балкой;

- прессовым с матрицей и пуансоном;

- ротационным.

Различия в приводе разделяет станки на:

- Пневматические. Работа аппаратов осуществляется за счет пневмоцилиндров.

- Электромеханические. Это стационарные механизмы, которые имеют приводную систему, электродвигатель и редуктор.

- Механические. Это машины, за функционирование которых отвечает энергия маховика.

- Гидравлические. Действуют благодаря гидроцилиндрам.

- Ручные. Для эксплуатации нужна мускульная сила рабочих.

Чтобы сделать самодельный аппарат, для начала нужно определиться с толщиной металла, так как оптимальное решение для обработки металла (толщиной меньше 0. 1 см.) — ручной станок.

1 см.) — ручной станок.

Электромеханический листогибочный промышленный станок

Для создания различных деталей толщиной более 1 см. лучше приобрести модель из фабричного производства с электроприводом. Эти станки намного дороже и занимают больше места, но оправдывают это своей высокой производительностью.

к меню ↑

Как сделать самодельный аппарат?

Чтобы сделать такое устройство у себя дома, необходимо иметь соответствующие чертежа, необходимый материал и подходящие инструменты. Использование качественных составляющих увеличит срок службы станка домашнего производства.

При сборке лучше использовать сварочный аппарат, так как большинство узлов должны прочно прилегать друг к другу.

Начинаем работы с создания устойчивого основания, для этого понадобится швеллер. Его также нужно использовать, чтобы самостоятельно сделать основной прижим. В прижиме делаем отверстия под болты.

Очень важно чтобы самодельный станок имел удобную ручку. Для ее создания можно взять арматуру необходимого диаметра. В конструкцию входят специальные щечки, которые привариваются до совпадения с ребром уголка.

Для ее создания можно взять арматуру необходимого диаметра. В конструкцию входят специальные щечки, которые привариваются до совпадения с ребром уголка.

Листогибочное устройство, сделанное своими руками

После установки щечек, начинаем поэтапную сборку конструкции:

- Зажимаем пуансон с основанием до тех пор, пока швеллер и зона уголка-пуансона не окажутся в одной плоскости.

- С помощью сварочного аппарата монтируем щечки на ось пуансона.

- После сборки станка, все крепления и узлы необходимо проверить на прочность.

Читайте также: как изготовить сварочный осциллятор своими руками?

Во время использования станка часто требуется выравнивание прижима, это легко сделать напильником или болгаркой. Таким способом можно снизить качество изгибов и создать деформированные участки, что является неприемлемым, если предметы изготавливают под заказ.

Еще один минус — такой ручной станок не сможет работать с толщиной более десяти миллиметров.

Чтобы процесс изгиба металла прошел немного легче, рекомендуют прогревать листы в местах изгиба.

Безусловно, сделать станок в домашних условиях не составляет большого труда. Кроме того устройство станет незаменимым помощником для работы с несложными задачами.

data-full-width-responsive=”true”

data-ad-client=”ca-pub-8514915293567855″data-ad-slot=”8040443333″>

Листогиб своими руками – поворотный, роликовый и валковый

Вполне работоспособный листогиб своими руками для листа толщиной до 1,2 мм можно сделать в условиях домашней мастерской или цеха.

Разнообразные изделия из жести и металлического листа, полученные способом гибки, популярны и востребованы как в профессиональном строительстве и машиностроении, так и для мелкого бытового ремонта и хозяйственных нужд. Вполне работоспособный листогиб своими руками для листа толщиной до 1,2 мм из черного, оцинкованного или цветного металла можно сделать в условиях домашней мастерской или небольшого металлообрабатывающего цеха.

Зачем нужен самодельный листогиб

Станок для гибки металлического листового проката отличается простотой конструкции и при этом обладает высокой производительностью. Промышленные установки с ручным приводом стоят довольно дорого. Не будем останавливаться на промышленных гидравлических или пневматических прессах, а также станках с поворотной балкой — для мелкосерийного производства они не нужны. А вот ручной аналог любой промышленной модели сделать совершенно несложно.

Постройка гибочного станка для листового металла своими руками займет от одного до двух дней рабочего времени, и еще один день на подбор и поиск материала. Чертежи самодельных станков можно найти в интернете, но, что еще удобнее и практичнее, лучше воспользоваться как образцом для постройки одной из промышленных моделей. Разобравшись, как они работают, можно сделать свои рабочие чертежи и разработать технологическую схему, как сделать листогиб своими руками, исходя из собственных возможностей.

Чтобы сделать простой листогиб своими руками не понадобиться особых инженерных или конструкторских знаний и умений — достаточно средних слесарных навыков и опыта работы с электросваркой. При постройке роликового листогиба еще нужно будет выполнить несколько операций на токарном станке, но этот вопрос можно решить в любом цехе или мастерской по металлообработке.

При постройке роликового листогиба еще нужно будет выполнить несколько операций на токарном станке, но этот вопрос можно решить в любом цехе или мастерской по металлообработке.

Листогибы промышленного изготовления:

Виды листогибов

Для различных работ с металлическим листом используются листогибы разного вида:

- с поворотной балкой;

- роликовые;

- валковые;

- механические и гидравлические прессы.

Они отличаются своими техническими возможностями и сферой применения. Все разновидности можно сделать как в мобильном или ручном, так и в стационарном вариантах.

- Трубогибы с поворотной балкой — наиболее распространенные и удобные для самостоятельного изготовления. Они могут работать с листами большого размера, изгибая как кромки высотой в несколько сантиметров, так и стенку в 30–70 см под углом до 1200. Несложно и выполнить догибку для создания фальцевого соединения.

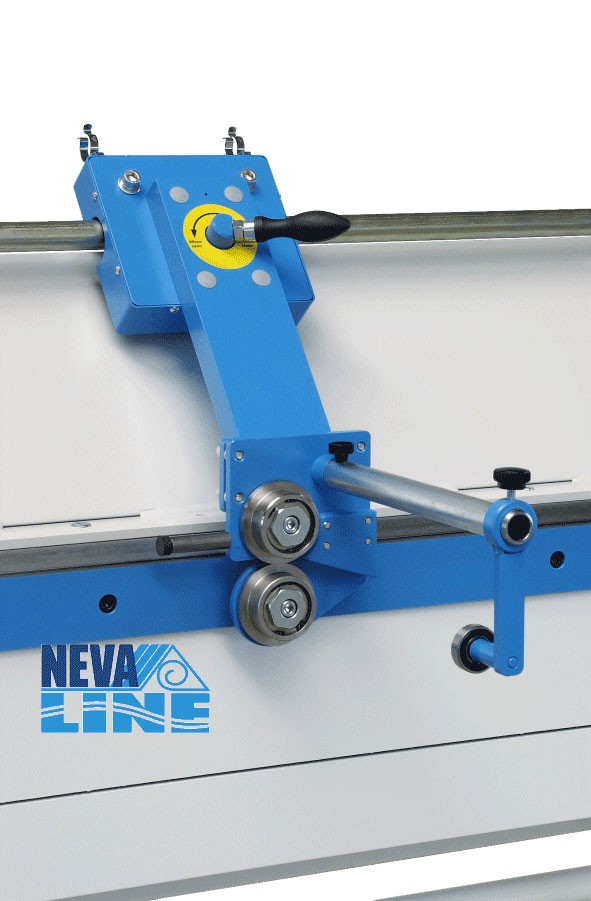

- Ручной роликовый листогиб используется для гибки кромок и невысоких стенок при кузовном ремонте, кровельных работах, установке подоконников и соединении крупных листов жести.

- Валковый трубогиб применяется для гибки полукруглых желобов или труб полного сечения. Он может регулироваться по радиусу передвижением валков: опорных — по горизонтали, а прижимного — по вертикали. Такой самодельный валковый листогиб легко оснастить электроприводом с цепной или шестеренчатой передачей.

- Прессы понадобятся для гибки как тонкого, до 1 мм, так и толстого, до 2–3 мм металла. Они способны не только гнуть металл под углом до 900, но и перфорировать его или склеивать под давлением. Для смены вида операций понадобиться только сменить пуансон и матрицу.

Как они работают, показано на рисунке:

Все разновидности станков не отличаются сложностью, важно только определиться с предстоящими задачами и выбрать модель установки, которая поможет решить максимум задач по металлообработке. Например, при изготовлении коробов или кровельных работах валковый станок мало чем поможет, а при установке водосточных систем он станет незаменимым, в то время, как поворотный сможет помочь только частично.

Например, при изготовлении коробов или кровельных работах валковый станок мало чем поможет, а при установке водосточных систем он станет незаменимым, в то время, как поворотный сможет помочь только частично.

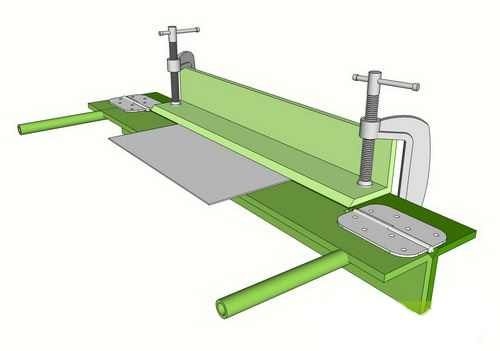

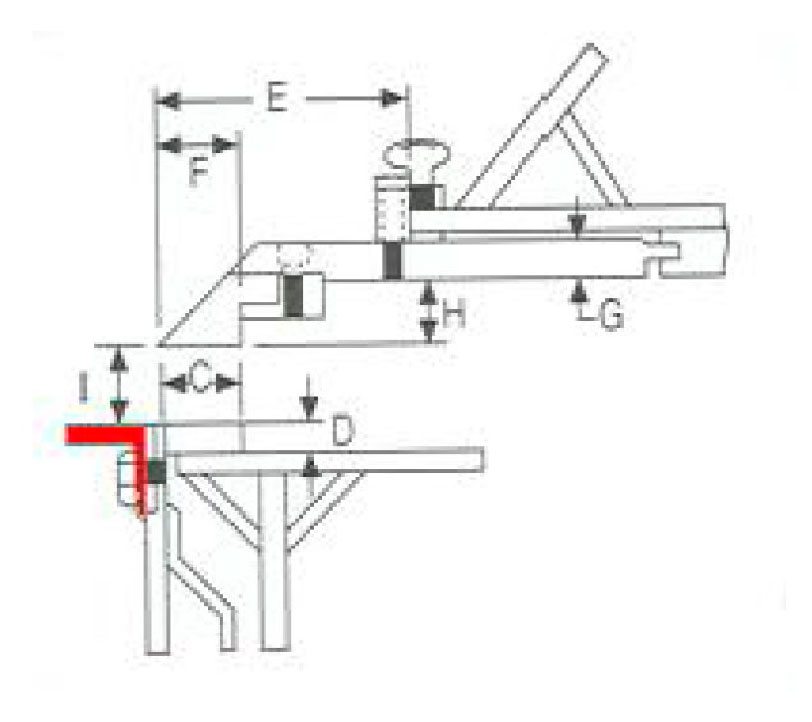

Самодельный станок с поворотной рамой

Такой станок для гибки листового металла отличается большой универсальностью и применяется чаще всего. Конструкция его хорошо видна на схеме:

Базовый рабочий стол выполнен из дерева или металла. Его размеры должны составлять не менее 2х1 м. При необходимости работы с большими листами металла, можно с задней стороны предусмотреть откидную раму или плоскость, которая устанавливается на одном уровне со столом. Это необходимо для фиксации листа и предотвращения его выскальзывания из-под прижима в момент изменения положения.

К передней части стола привинчивается основание — швеллер с шириной верхней грани до 7 см. По его обоим концам проделаны отверстия для установки направляющих шпилек с пружинами. На шпильках крепится прижим 5 со скошенной под углом в 45 – 50о передней гранью. Можно использовать уголок 5х5 см или большего размера, установленный ребром вверх.

Можно использовать уголок 5х5 см или большего размера, установленный ребром вверх.

Поворотная часть — уголок 7 (5Х5) см с приваренной рукояткой устанавливается на петлях 6 таким образом, чтобы в откинутом состоянии верхняя грань уголка находилась на одной плоскости с основанием. Как сделать листогибочный станок усовершенствованного типа, который отличается повышенной производительностью и универсальностью конструкции, показано в ролике.

Его простота конструкции и доступность материалов для изготовления позволяет минимизировать затраты на постройку. В большинстве случаев металл для каркаса и рабочей части даже не придется покупать — в каждой мастерской найдется достаточно обрезков швеллера, уголка и трубы, чтобы из них можно было сделать самодельный станок для гибки металла.

Роликовые листогибы

Ручной вариант роликового листогиба применяется для выполнения работ по формированию кромок или профилированию деталей, стационарный — для гибки крупного листа под углом до 90 0.

Как сделать ручной роликовый листогиб, который станет полезным для работы в гараже, в мастерской или на строительном объекте, подробно расскажет видеоролик.

Как сделать ручной роликовый листогиб, который станет полезным для работы в гараже, в мастерской или на строительном объекте, подробно расскажет видеоролик.Подробно устройство ручного роликового листогиба видно на фото:

В качестве роликов можно использовать любые подшипники качения с ровным внешним срезом обоймы, например, 203 или 205. Валы потребуется выточить из стального кругляка, а прижимной механизм винтового типа сделать из обычного болта диаметром 10 – 12 мм. При протягивании плотно сжатых роликов по листу, с одновременным вертикальным усилием, бортик нужной высоты отгибается в нужную сторону под заданным углом. Регулировать высоту бортика можно с помощью перемещения роликов с осями по отношению к упору.

Самодельный листогиб на основе образца можно сделать при определенных навыках в токарном деле, или заказать валы и механизмы фиксации у профессиональных токарей. В любом случае такой инструмент обойдется дешевле, чем купленный в магазине. В этом достаточно легко убедиться, посмотрев цена на роликовые гибочные устройства на любом сайте.

Валковые листогибы

Изготовление и монтаж вентиляционных каналов, дымоходов, водосточных систем невозможен без криволинейной гибки стального листа. С этой задачей отлично справляются валковые листогибы. Самодельный листогибочный станок с тремя вальцами построить достаточно просто. Как работает такая система показано на примере промышленного станка с электроприводом.

Но сделать такой же с ручным приводом, или оборудованный электромотором, не составит особого труда.

Основные составные части:

- Рама

- Вертикальные стойки из швеллера с отверстиями под оси на подшипниках;

- Три продольных вала. Можно использовать трубы различного диаметра с заваренными торцами. Трубы желательно брать толстостенные, во избежание деформации;

- Зубчатый или цепной привод. Он должен обеспечивать вращение валков в одну сторону с одинаковой скоростью;

- Прижимной узел управления верхним валком;

- Струбцины перемещения опорных валков по горизонтали.

Одна из вертикальных стоек должна поворачиваться на 90 – 1200 вокруг вертикальной оси. Это делается для того, чтобы можно было заменить вальцы на цилиндры другого диаметра.

Принципиальная схема вальцового листогиба приведена ниже:

В сборе станок выглядит примерно так:

Существуют и другие варианты конструкции, например, как листогибочный станок на этих фото:

При постройке самодельного листогиба вальцового типа следует учесть, что максимальные его возможности ограничены мускульной силой человека. В среднем станок может гнуть железный лист толщиной до 1,5 мм при ширине до 600 мм. Если лист имеет толщину до 0,8 мм, то при правильно подобранной механической передаче усилия, ширину заготовки можно увеличить до 800 мм. Диаметр трубы (желоба) регулируется перемещением валков и их диаметром.

В среднем станок может гнуть железный лист толщиной до 1,5 мм при ширине до 600 мм. Если лист имеет толщину до 0,8 мм, то при правильно подобранной механической передаче усилия, ширину заготовки можно увеличить до 800 мм. Диаметр трубы (желоба) регулируется перемещением валков и их диаметром.

Прессы для гибки листового металла

Листогиб для толстого листа своими руками можно сделать, использовав автомобильный домкрат или винт большого диаметра. Для основания (матрицы) и пуансона (прижимной балки) понадобятся два отрезка уголка 5х5 или 7х7 см длиной до 1 м, швеллер для основания и боковых вертикальных направляющих, несколько регулировочных винтов и возвратные пружины.

Как работает гидравлический листогиб можно увидеть во всех подробностях в небольшом ролике и убедиться, что самодеятельному техническому творчеству нет предела.

Все описанные конструкции листогибов приведены не в качестве образца, а как стимул для самостоятельной разработки собственных вариантов листогибочного оборудования.

Возможно, Вам удастся создать свою оригинальную конструкцию или усовершенствовать уже существующие. Пишите нам на сайт — мы всегда рады популяризировать достижения наших читателей.

самодельные станки для холодной ковки дома и не только, размеры устройств, из тисков и профильных труб, для гибки арматуры, квадрата, полосы

Станок для холодной ковки PROMA Gnutik 0005

Гнутик предназначен для гибки прутков и трубок под радиус или заданный угол, является одним из основных инструментов при выполнении холодной ковки. Данная статья посвящена изготовлению устройства своими руками.

Данная статья посвящена изготовлению устройства своими руками.

Станки для холодной ковки, инструменты и приспособления

При изготовлении различных изделий и элементов по технологии холодной ковки используется набор ручных или электрических агрегатов, а также инструменты и приспособления.

В перечень ручных мехханизмов входит вышеупомянутый гнутик, а также улитка, волна, твистер, глобус (объемник), фонарик. Каждый механизм используется для производства определенных элементов. Станки возможно сделать самостоятельно, так как они обладают не слишком сложным строением, или купить механизмы заводской сборки.

Станок типа улитка PROMA. Фото ВсеИнструменты.ру

Инструменты и приспособления в большинстве случаев производятся каждым мастером самостоятельно.

Наличие всего необходимого оснащения позволяет реализовывать проекты холодной ковки своими руками.

Самодельный гнутик для ковки арматуры и других материалов дома, как сделать из тисков, профильной трубы, подшипников и не только, размеры, видео

Далее представлены обзоры самостоятельного производства устройства для гибки, делаем механизмы своими руками.

Самодельный разборный гнутик для холодной ковки из обычного и каленого металла с размерами всех частей устройства

Мастер демонстрирует готовый станок, выполняется гибка полосы 4 см.

- Механизм выполнен из металла толщиной 10 мм., валики – из каленого металла, крепление и фиксация осуществляется с помощью болтов.

- Размеры: ширина – 120, длина – 210 мм., диаметр трех валов, один из которых с насечками – 30 мм.

- С нижней стороны приварены две щечки, толщина которых 10 мм., диаметр и высота вала – 60 и 40 мм. соответственно.

Есть проблема: мягкий металл, нужна высокоуглеродистая сталь, либо каленые части.

Гнутик из каленого металла, чертеж и размеры устройства, сборка своими руками

Мастер демонстрирует подробный чертеж устройства на бумаге. Все элементы станка: пластины, болты и валы – выполняются из каленого металла, их производство заказывается у специалистов. Данный станок является усовершенствованной модификацией устройства из предыдущего ролика.

Все элементы станка: пластины, болты и валы – выполняются из каленого металла, их производство заказывается у специалистов. Данный станок является усовершенствованной модификацией устройства из предыдущего ролика.

Размеры всех элементов прописываются и оговариваются, исполнитель объясняет, какое строение имеет станок, каким образом выполняется крепление деталей.

Демонстрируется каркас станка, сваренный из трех элементов и объясняется процесс дальнейшей сборки устройства.

Самодельный гнутик со съемными роликами для гибки полосы, квадрата, профиля

Важная особенность! Данное приспособление позволяет гнуть парные заготовки для симметричных изделий.

Механизм позволяет проводить гибку заготовок разной формы и сечения, является незаменимым инструментом для кузнеца.

С помощью съемных роликов выполняется гибка двух 12-ых и 14-ых квадратов, полосы 25 на 4. В результате получаются заготовки полукруглой формы.

Самодельный ручной листогиб легко изготовить своими руками

При работе с жестью используются два основных инструмента. Ножницы по металлу и листогибочный станок.

Конечно, при изготовлении желоба для крыши сарая, можно воспользоваться старым дедовским способом – обстучать киянкой лист оцинковки о край верстака, или при помощи металлического уголка.

Примеры таких работ можно увидеть на кровле в частном секторе. Однако качество изделия оставляет желать лучшего, да и металл повреждается в месте ударов.

К тому же, кустарное сгибание металла подойдет лишь для простых конструкций. Если профиль изгиба имеет несколько разнонаправленных граней – без профессионального инструмента не обойтись.

Например, правильный конек для крыши «на коленке» не согнешь, да и внешний вид будет всегда напоминать о нерадивости хозяина.

Покупать промышленный станок – непростительная роскошь. В этом материале расскажем, как сделать листогиб своими руками из простых и доступных материалов.

Немного о конструкции самодельного листогиба

Простейшая конструкция – зажать край листа между стальным уголком и правилом (или двумя уголками) при помощи струбцины, и гнуть заготовку руками. Именно так обычно создаются простейшие элементы кровли.

ВАЖНО! Все работы с металлом необходимо выполнять в защитных рукавицах.

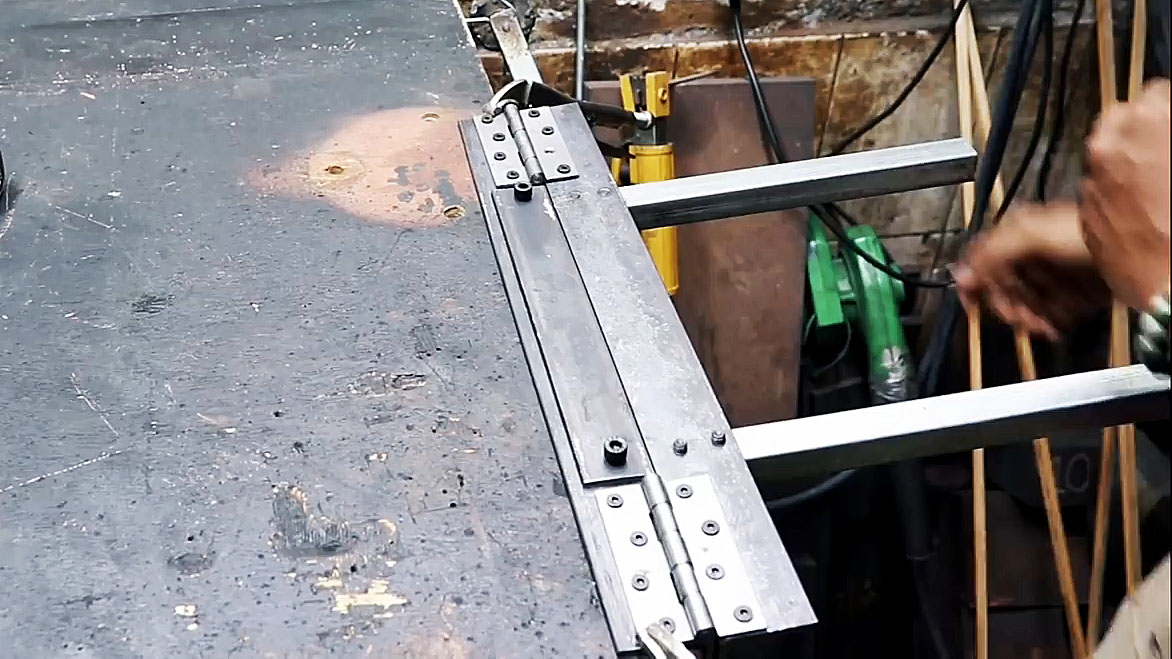

Однако траверсный листогиб вполне реально изготовить самостоятельно. Требуется точность разметки и терпение.

Конструкция и принцип работы видны на чертежах.

Пошаговая инструкция по изготовлению

Для изготовления траверсного листогиба нам понадобятся:

- 4 метра стального уголка, сторона – 50 мм;

- Шаровая опора для автомобиля, с кронштейном для крепления;

- Тяга стабилизатора от него же, диаметром 10 мм;

- Болгарка, дрель, электросварка.

- Металлопрокат нарезаем болгаркой на куски по 1 метру. Если есть необходимость работать с металлом большей ширины – длина уголков увеличивается. К ширине рабочей поверхности надо прибавить минимум 100 мм.

- Из кронштейна шаровой опоры вырезаем при помощи УШМ две проушины. Это будут рабочие петли подвижной траверсы.

- Из стойки стабилизатора – делаем ось, на которую петли будут опираться.

ВАЖНО! От качества подгонки этих элементов зависит будущий люфт поворотного механизма.

- Тщательно измеряем и размечаем на уголке выборку для крепления оси.

- Строго по размеру стачиваем лыски для установки полуосей. Это нужно сделать максимально точно, чтобы не тратить время и материал на последующую подгонку.

- Наносим разметку точно по центру оси, и совмещаем ее с вершиной уголка – траверсы. Этот момент важен. поскольку при неправильной центровки качество изгиба заготовки на станке ухудшится, или же листогиб будет непригоден для работы.

- Привариваем к выборкам полуоси с соблюдением параллельности вершине уголка. Для повышения точности, при сварке следует воспользоваться кондуктором. Например, тисками и струбциной. Длина выступающей части оси не превышает 1 см.

- В результате должна получиться конструкция, с идеальной соосностью в торцах.

- Приставляем уголки друг к другу.

- Делаем разметку выборки на втором уголке строго напротив осей первого уголка.

- Углы относительно друг друга должны быть расположены следующим образом:

- Складываем обе траверсы, соблюдая плоскость, и фиксируем их для сварки. Привариваем петли на второй уголок с обеих сторон.

- Уголки должны свободно вращаться друг относительно друга на петлях. При повороте на 180 градусов не должно быть зацепов и подклинивания. При этом щель между траверсами должна быть минимальной.

- Металлический прижим будет располагаться следующим образом:

- Предварительно разметив, вырезаем при помощи болгарки выборку вокруг оси на прижимном уголке.

Нижняя сторона прижимного уголка стачивается под углом 45 градусов.

Нижняя сторона прижимного уголка стачивается под углом 45 градусов.ВАЖНО! Кромка должна остаться идеально ровной, именно по ней будет проходить линия сгиба. В случае неровностей возможны заломы и складки на заготовке.

- Напротив осей размечаем и сверлим отверстия под болты 10 мм. Болты привариваем резьбой вверх к нижней неподвижной траверсе.

- В центре траверсы также делаем отверстие, но болт не привариваем. Это будет съемный элемент, поэтому к нему Т-образно привариваем короткую ось.

- Болты нужны для прижима заготовки к траверсе при изгибе. Центральный болт используется в случае, когда заготовка имеет ширину, вдвое меньшую, чем траверса. При работе с широкими заготовками болт убирается.

- Из круга 15-20 мм нарезаем две рукоятки длиной 30 см. Более тонкий прут не подойдет, поскольку усилие на рукоятях может быть значительным, и можно их просто согнуть.

- Рукояти привариваем с нижней части поворотного уголка (траверсы).

Делаем станину для листогиба

Четвертый уголок привариваем к нижней неподвижной траверсе с обеих сторон, для прочности. В станине сверлим отверстия. Вся конструкция обязательно должна быть закреплена на устойчивой поверхности, например – на стальном верстаке.

В станине сверлим отверстия. Вся конструкция обязательно должна быть закреплена на устойчивой поверхности, например – на стальном верстаке.

Листогиб прикручиваем к верстаку, проверяем свободный ход подвижной траверсы.

Конструкция позволяет работать с листами железа толщиной до 2 мм и шириной 92 см. Углы загиба можно выбирать любой величины, гнуть заготовку можно как в одном направлении, так и ступенчато.

При работе с толстой заготовкой удлиняется рукоятка металлической трубой, прочности уголка всегда хватает. Работа со стандартной оцинковкой не вызывает сложностей, приспособление гнет ее с легкостью картона.

Дополнительные приспособления

Для удобства работы, прижимной уголок можно подпружинить, а вместо обычных гаек применить барашковые. На таком приспособлении удобно работать роликовым ножом, используя верхний прижим в качестве направляющей линейки.

Временная конструкция по упрощенной схеме

Рассмотренный вариант листогиба делается для регулярных работ, и фактически является стационарным устройством. Если вам необходимо срочно выполнить разовую работу по изготовлению жестяных изделий – можно создать более простое устройство.

Если вам необходимо срочно выполнить разовую работу по изготовлению жестяных изделий – можно создать более простое устройство.

Для изготовления понадобятся:

- Три уголка 40-50 мм, ширина по вашим потребностям;

- Пара дверных петель;

- Две мощные струбцины;

- Два прута (круга) в качестве ручек.

Два уголка скрепляются между собой петлями, как можно более плотно.

Третий, более короткий уголок, при помощи струбцин прижимает заготовку и нижнюю траверсу к верстаку. Такой станок не слишком удобен, но это компенсируется простотой изготовления. Вариант изготовления выбирать вам.

Простое решение для гибки листов

Этот самодельный листогиб можно изготовить за 30-60 минут.

Потребуется минимальное количество материалов:

- Уголок №5 длиной 1,5 метра.

- Швеллер №18 — 20, в качестве станины. Длиной 1,5 — 2м.

- Водопроводная труба 2-3 м., для изготовления рукоятки

- две дверные петли, лучше гаражные.

Как собрать конструкцию видно из приложенных фотографий. Станок простой, но эффективный, если вам, конечно, не требуется особая точность для гибки листов.

Обратите внимание на размеры листов, которые собираетесь гнуть. Приваривать петли необходимо с запасом. Прибавьте к ширине листа 20-30 см, чтобы лист свободно проходил между петлями, сделайте разметку и смело приваривайте.

Видео инструкция по изготовлению самодельного листогиба

Интересная статья на тему как собрать трубогиб своими руками. Доступные схемы и чертежи, а так же видео и подробное описание сборки.

About sposport

View all posts by sposport

2 бюджетных вида, чертежи + видео

На чтение 10 мин. Просмотров 1.5k. Обновлено

Сегодня, мы хотим рассказать вам, как сделать простую модель трубогиба для профильной трубы своими руками. Потребность в этом устройстве возникает у многих из нас, особенно на дачном участке, когда необходимо согнуть профиль, чтобы соорудить теплицу или беседку.

Потребность в этом устройстве возникает у многих из нас, особенно на дачном участке, когда необходимо согнуть профиль, чтобы соорудить теплицу или беседку.

Покупать профессиональное оборудование нет смысла, так как в обычной жизни оно требуется нам не часто.

Мы будем делать с вами простую конструкцию профилегиба своими руками, которую каждый мастер-любитель сможет сделать самостоятельно.

Принцип работы трубогиба

Принцип функционирования трубогиба достаточно прост — профильная труба подвергается воздействию, что приводит к её температурному изменению, и сталь становится мягче. Заготовка размещается в прокатной зоне станка для гибки, между валами, которые выступают также в качестве шаблона. Именно от того, как они расположены, какой имеют диаметр, зависит угол загиба профиля.

Ролики бывают:

- направляющими — они удерживают деталь;

- прижимными — придают угол загиба.

Направляющих два, и один прижимной вал.

Стоит заметить, что многократно менять форму профильного трубопроката (нагревать и изгибать) не следует, так как это уменьшает его прочность.

Виды профилегибочных станков и их устройства

Профильные трубы имеют различную толщину стен и диаметр, поэтому трубогибы требуются разные. Механизмы для гибки профтруб имеют конструктивные отличия от стандартных трубогибов для круглых труб. Ведь профили обладают большой устойчивостью к изгибанию, а также радиус сгиба у них обычно больше.

Станок для гибки профильной трубыОсновные виды трубогибов для профильного изделия:

- по типу привода;

- по методу изгиба;

- по месту расположения подвижного валика.

По типу привода

От угла загиба, а так же материала профтрубы и требуемой точности, зависит выбор гибочного станка, которые бывают:

- Гидравлическими — предназначены для изгиба трёхдюймовых элементов. Они обладают высоким уровнем производительности, точности и скорости. Встречаются ручного и автоматического типа. Это самый мощный профилегиб, способный изогнуть любую трубу. В него входит — швеллер (широкие и узкие отрезки, по три каждого вида), петлевой замок, ролики — 3 шт.

(размещённые на подшипниковых узлах), передающая ручка с втулкой, машинный домкрат.

(размещённые на подшипниковых узлах), передающая ручка с втулкой, машинный домкрат. - Электрическими — рекомендованы для гибки профильной трубы большого диаметра. Используются чаще для магистральных трубопроводов. Аппарат состоит из:

- рамки из швеллеров;

- прокатных валов из металла— 2 шт;

- трёх шестерёнок;

- металлической цепи;

- редуктора, электрического двигателя с механическим приводом.

- Ручными — они работают за счёт физической силы человека. Предназначены для профиля малого диаметра. Инструмент работает по типу прокатного станка. Основные детали в большинстве своём металлические:

- опорный каток;

- ролики;

- элементы шасси;

- винт регулировки;

- подающая рукоятка.

По способу изгиба

Одну и туже деталь можно изогнуть разными способами, с использованием трубогибов различного типа:

- сегментных — популярность их в том, что деталь, возможно, протаскивать, для получения нескольких поворотных фрагментов;

- арбалетных — суть работы в натягивание металла и сгибание его в одной месте;

- пружинных — предназначенных для пластиковых изделий.

По месту расположения подвижного вала

Подвижной валик может находится в середине, или по бокам (справа или слева):

- Конструкция, в которой подвижной ролик находится в середине, а крайние валики фиксируются к его корпусу. Они слегка приподняты над основой. Средний ролик устанавливается на специально смонтированном П-образном постаменте, посредине которого крепится крупный прижимной винт. С нижнего края, к винту приваривается прижимной ролик. В процессе вращения этого винта, происходит опускание или поднимание профиля, что приводит его к изгибу. К одному неподвижному ролику следует приварить ручку, с её помощью профиль перемещается по станку. Чтобы облегчить процесс прокатки, неподвижные валы объединяются цепью.

- С подвижным валом с краю — он размещается справа или слева. Вращается вместе с частью основы, которая соединена со станиной металлическими петлями. На угол изгиба влияет уровень подъёма стола, высота которого меняется домкратом. Конструкция вращается за счёт центрального ролика, к которому приваривается ручка.

Чтобы уменьшить прикладываемые усилия, устройство можно снабдить цепью.

Чтобы уменьшить прикладываемые усилия, устройство можно снабдить цепью.

Подводя итог, скажем, что наиболее подходящий вид трубогиба, для придания нужного загиба профильной трубе, при монтаже теплицы или некой конструкции на придомовом участке — с ручным приводом. Ведь размер профильной заготовки и объёмы работ небольшие.

Какие материалы и инструменты нам понадобятся

Пред тем, как перейти к изготовлению трубогибочного станка для профильных квадратных труб, мы советуем запастись инструментарием и материалом. Иначе, во время работы вы будите отвлекаться, в итоге, процесс займёт у вас больше времени.

Для изготовления профилегибочного станка нам понадобится:

- для основы самодельного профилегиба — швеллер или два сварных уголка, толщина полочек не больше 3 мм;

- стальные ролики высокого качества, в идеале закалённые, они не должны быть гладкими, на краях наличие небольших валиков.

Это остальные части любого трубогиба. В зависимости от модели и вида устройства, может понадобиться ещё ряд элементов.

В зависимости от модели и вида устройства, может понадобиться ещё ряд элементов.

Из инструментов, у вас должна быть под рукой — болгарка, дрель, молоток, гаечный ключ, правило, имеющее надёжное и внушительное основание, и сварочный инвертор, если вы станете сваривать элементы станка, а не садить детали на болты.

Инструкция как сделать профилегиб своими руками

Итак, переходим к изготовлению трубогиба без токарных работ. Мы решили сделать две разные модели. Можете ознакомиться как с видео инструкцией, так и текстовой версией пошагового руководства.

Трубогиб с ручным приводом

Нам понадобится 8 штук подшипников 33 размера, для основы швеллер 40 на 80, строительная шпилька на 18, шайбы размером 18, металлический уголок на 25, отрезок прямоугольной пластины.

Так как мы первый раз делаем своими руками ручной трубогиб для профильной трубы, то решили подготовить чертёж нашего устройства — это упросит работу.

Чертёж будущего трубогибаПосле этого, уже приступили к изготовлению самого трубогиба:

- Отпиливаем швеллер нужной длины и очищаем его от ржавчины болгаркой.

- Счищаем со строительного шпиля резьбу, так же болгаркой. Это необходимо для свободного перемещения подшипников по ней.

- Подготавливаем шайбы — используя молоток, придаём шайбе слегка форму конуса. Шайба такой формы позволит беспрепятственно двигаться подшипнику.

- Собираем два ролика — на шпильку по краям устанавливаем гайки на 18, в середине 3 подшипника. Слегка изогнутые шайбы не задевают края подшипников и они свободно двигаются.

- Подтягиваем гайки с помощью ключа и обрезаем излишки шпильки.

- Края прихватываем сваркой.

- Из металлического уголка отрезаем 4 заготовки по 25 см. Они будут служить направляющими для валиков — ведущего и прижимного.

- Привариваем уголки к швеллеру. Расстояние между двумя соседними заготовками определяется размером шпильки, она должна свободно проходить в зазор.

- Изготавливаем ведущий ролик — на 18 шпильку одеваем отрезок трубы диаметром 25 мм. Пространство между трубой и шпилькой наполняем гвоздиками на 40, с которых предварительно отрезаем шляпки.

- Для надёжности конструкции, края также схватываем сваркой, предварительно зажав заготовку в тисках.

- Одеваем на края вала по 33 подшипнику.

- Переходим к изготовлению подвижной каретки.

Для этого берём два отрезка профильной трубы 20 на 40, длиной 30 мм, и прямоугольную металлическую пластину 80 на 50 мм.

Для этого берём два отрезка профильной трубы 20 на 40, длиной 30 мм, и прямоугольную металлическую пластину 80 на 50 мм.

- Привариваем к пластине отрезки профиля, а к нему ведущие ролики.

- Снизу каретки, определив её среднею точку, проделываем дрелью отверстие. Его размер должен совпадать с диаметром шпильки на 18.

- Приступаем к сборке подъёмного механизма. Нам потребуется шпилька и три гайки. В отверстие каретки вставляется шпилька, с внутренней стороны на неё закручивается гайка, которая прихватывается сваркой. Затем, с обратной стороны на шпильку одеваем вторую гайку, которую тоже привариваем.

- Отрезаем заготовку из прямоугольной металлической пластины размером 70 на 13 — которая будет служить упором для подъёмного механизма.

- В заготовке отмеряем середину, проделываем отверстие на 18.

- Приступаем к сборке трубогиба. На основание из швеллера устанавливаем каретку с ведущим валиком. Сверху надеваем пластину и закручиваем гайку, которую прихватываем сваркой.

- Привариваем по краям основания ролики, а к подъёмному механизму ручку.

- Изготавливаем ручной привод — для этого берем профиль 20 на 20, ручку от дрели, которую прикручиваем к профилю. Отрезок трубы прихватываем сваркой к ведущему валику.

Трубогиб для профильной трубы готов, можно переходить к испытанию.

Трубогиб с гидравлическим приводом

Мы решили ещё попробовать изготовить более мощное устройство, работающее от гидравлического привода, как оказалось сделать это не так уж и сложно.

- Сначала подготовили станину, её мы соорудили из швеллера, уголков и пластины из металла, путём сваривания этих элементов между собой. Также нам понадобится 2 ролика, насадка полукруглой формы и машинный домкрат.

- В основе станины поделываем по 6 регулировочных отверстий с обеих сторон, в них будут закрепляться ролики, в зависимости от требуемого угла загиба.

- Устанавливаем валики в проделанные дырочки в станине.

- Надеваем полукруглую насадку на крадомый механизм, и размещаем его под роликами.

- Устройство готово, вставляем профиль между роликами и домкратом. Путём поднимания механизма производим загибание профильного трубопровода.

Дефекты гибки и как их избежать

Для облегчения гибочного процесса профильной трубы, и, чтобы избежать образования дефектов, мы решили поделиться с вами моментами, которые их вызывают.

Нередко в бытовых самодельных трубогибах присутствует тянучка и волна, в самом узком месте — в месте уменьшения площади. Это в свою очередь может привести к образованию микротрещин, хотя для сооружения парников и беседок это не важно.

Ещё один дефект, который возникает при гибки квадратной профтрубы — в процессе происходит её закручивание по оси. Исправить такую трубу для использования в качестве арки теплицы будет невозможно. Причиной «пропеллера» является несимметричное распределение нагрузки при проведении загибочных работ.

Но главная причина образования дефектов при изгиба профиля — выбор неправильного радиуса изгиба, и наличие маленького технологического «хвостика» (расстояния от начала трубы — ближайшее к месту изгиба, до места загиба).

«Хвостик» не только надёжно фиксирует профильную трубу, но также поглощает отдачу технологического напряжения.

Как снизить издержки на изготовление

Чтобы снизить затраты при изготовлении трубогиба, можно использовать подручные детали. Допустим вместо роликов, подойдут ступнины от старого велосипеда. Они не смогут выдержать больших нагрузок, но для загиба профильной трубы 20 на 40 подойдут. При отсутствии шайбы, её можно заменить металлическим кругом подходящего диаметра.

Допустим вместо роликов, подойдут ступнины от старого велосипеда. Они не смогут выдержать больших нагрузок, но для загиба профильной трубы 20 на 40 подойдут. При отсутствии шайбы, её можно заменить металлическим кругом подходящего диаметра.

Не следует покупать для самоделки новые подшипники, подойдут «убитые», которые легко раздобыть в автосервисах. Кроме того, многие элементы можно найти на пункте сдачи металла.

Сегодня, мы попробовали изготовить две модели самодельных трубогибов для профильной трубы — это оказалось нам под силу. Но если вам не нужно сложное устройство, и требуется произвести разовый изгиб проф трубы, то можете сделать более простое приспособление для гибки профиля — рычажное, по шаблону, арбалетное, которое смастерить быстрее и проще.

Надеемся, что, руководствуясь нашей статьёй, вы без труда соберёте профилегиб из подручных материалов, и сможете изогнуть трубу под нужным вам радиусом для изготовления парника или веранды.

Видео инструкции

youtube.com/embed/voNcW6RzR0s?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Самодельный гибочный станок

Много чего хочется и можно сделать своими руками для благоустройства дома или дачи, но стандартный набор инструментов не позволяет эффективно обрабатывать металл, что превращает все эти желания в мечту. Ведь зачастую под рукой есть только напильник и дрель, а применять на металлических работах дорого или неудобно.

Однако не все так безнадежно. Потратив немного времени и применив личные навыки, вы сможете самостоятельно изготовить инструменты или приспособления, которые позволят собирать достаточно большие металлические конструкции. Одним из таких устройств является гибочный станок, с помощью которого можно гнуть и резать металл. С помощью такого оборудования можно придать деталям любую форму. А теперь поговорим о том, как можно собрать гибочный станок своими руками.

Одним из таких устройств является гибочный станок, с помощью которого можно гнуть и резать металл. С помощью такого оборудования можно придать деталям любую форму. А теперь поговорим о том, как можно собрать гибочный станок своими руками.

Итак, для изготовления домашнего гибочного станка (ручного) нам понадобятся три сегмента (2,4 и 5) стального уголка 32х32 миллиметра, два мощных дверных навеса и металлическая трубка для ручки. Длину углов можно выбрать произвольно, в зависимости от максимальной ширины металлического листа, который планируется изгибать.

Один из углов устанавливается на краю рабочей поверхности (стола или подобного). К нему с помощью петель (которыми в данном случае являются дверные навесы) крепится второй уголок. Петли расположены таким образом, что оси вращения конструкции соединяются вершинами углов, а в их верхнем и нижнем положениях имеется зазор, достаточный для размещения обрабатываемой детали. Затем к подвижному уголку прикрепляется металлическая трубка или другой рычаг, который будет служить рабочей ручкой станка. Его можно сварить или закрепить любым другим способом, главное, чтобы крепление было надежным и выдерживало большие механические нагрузки.

Его можно сварить или закрепить любым другим способом, главное, чтобы крепление было надежным и выдерживало большие механические нагрузки.

В третьем углу нужно просверлить две дырочки. В свою очередь, в первом уголке, закрепленном на краю рабочей поверхности, необходимо закрепить два винта таким образом, чтобы они соответствовали отверстиям, и, затягивая винты, можно было бы надежно зажать металл. лист между первым и третьим углом. В конструкции лучше всего использовать винты М8.

DW 63NC Ручной 2 “трубогибочный станок для продажи | гибочный станок | трубогибочный станок гибочный станок для труб

DW-63NC Ручной трубогибочный станок для гибки нержавеющей стали

Характеристики

1. Использование микрокомпьютера , автоматическая гибка

2. Безопасность: кнопка аварийной остановки на гибочном рычаге

3. Операция диалога, простая для изучения и понимания

4. Скорость гипотезы разделения, высокая точность гибки труб до ± 0,15 °

Скорость гипотезы разделения, высокая точность гибки труб до ± 0,15 °

5. Хранение информации о гибке труб в 16 группах, работа всех углов образует единое целое.

6. Оправка автоматически вставляется и выключается, что значительно экономит время.

7. Подходит для гибки стальной трубы , трубы из нержавеющей стали, медной трубы, алюминиевой трубы и т. Д.

8. Можно установить вспомогательную нажимную матрицу, функция низкого возврата сердечника , может сгибать тонкие трубы

9. Специальная арматура: специальная форма, доска против морщин, установка вспомогательного толкателя и т. д.

Широко используется в массовом производстве или стандартизированной продукции, такой как вентиляционная труба, сиденье, бампер и все виды стальной мебели и т. Д.

Спецификация / модель | Установка | Примечание | |

Макс. | мм | Φ38 × 2 |

|

Максимальный радиус изгиба | мм | R260 | |

Мин. Радиус изгиба | мм | R15 | |

R15 | |||

R15 | |||

градуса | 190 | ||

Максимальное эффективное расстояние От оправки | мм | 1600 | |

Система управления | 900 | ||

Колено макс. Колено | шт. | 16 | |

Максимальное количество секций для хранения | шт. | 16 × 16 | |

Мощность двигателя | кВт | 900||

Максимальное гидравлическое давление | МПа | 12 | |

Управление гидравлической системой | Электромагнитный клапан | ||

Емкость масляного бака | 110 | Размер | мм | 2600 × 600 × 1000 |

Вес станка | кг | 750 |

73

1.Пожалуйста, предложите продавцу размер вашей трубы и требования, если вы выберете неправильную машину без связи с продавцом, продавец не будет нести ответственность за потерю.

2. Фрахт: морской транспорт.

3. Цена – ФОБ ШАНХАЙ.

4. Пожалуйста, не платите здесь, свяжитесь с продавцом или оставьте сообщение о торговых деталях. Ответим как можно скорее.

Пожалуйста, не платите здесь, свяжитесь с продавцом или оставьте сообщение о торговых деталях. Ответим как можно скорее.

Краткое изложение прокатных станков

Рис. 1. Трехвалковые листогибочные машины – это лишь один из многих стилей листогибочных машин, доступных производителям металла.

Лучший способ определить лучший листогибочный станок (см. , рис. 1 ) для работы – это выяснить, на что способны различные машины. Получив эту информацию, вы сможете правильно определить размер и выбрать станок, подходящий для вашего конкретного применения.

Конечно, для получения более подробной информации и технических знаний по применению вы можете напрямую связаться с экспертами по листопрокатному оборудованию.

Обзор прокатных станков

Листогибочные валки или валки для гибки листов подразделяются на две категории: с одинарным и двойным прижимом, но они могут различаться по геометрии и стилю. Общие стили машин – это трехвалковый начальный зажим, трехвалковый двойной зажим, четырехвалковый двойной зажим, трехвалковый механизм переменного перемещения, трехвалковая пирамида и двухвалковая система. Вальцы листов также изготавливаются в вертикальном формате для специальных применений. Соответствие

наиболее подходящий машинный стиль для приложения.

Общие стили машин – это трехвалковый начальный зажим, трехвалковый двойной зажим, четырехвалковый двойной зажим, трехвалковый механизм переменного перемещения, трехвалковая пирамида и двухвалковая система. Вальцы листов также изготавливаются в вертикальном формате для специальных применений. Соответствие

наиболее подходящий машинный стиль для приложения.

Производительность машины не менее, если не более важна, чем стиль. Производители листовых валков обычно оценивают свои машины в соответствии с пределом текучести базового материала от 36 000 до 38 000 фунтов на квадратный дюйм (PSI).Однако вы должны понимать, что сталелитейные заводы производят материалы с постоянно растущим доходом. При выборе машины вы должны обратиться к сертификату завода и проверить

средний предел текучести плиты, которую вы покупаете. Нередко можно обнаружить, что «мягкая» сталь, которую вы прокатываете, будет иметь фактический выход продукции в диапазоне от 48 000 до 58 000 фунтов на квадратный дюйм. Помните, что производительность машины должна соответствовать вашему материалу, и большинство производителей листовых валков могут предоставить вам подробные таблицы зависимости производительности от производительности.

Помните, что производительность машины должна соответствовать вашему материалу, и большинство производителей листовых валков могут предоставить вам подробные таблицы зависимости производительности от производительности.

Для любого листопрокатного станка часто можно встретить возможности как для предварительной гибки, так и для прокатки. Предварительная гибка листового валка выполняется на передней и задней кромках листа (см. Рисунок 2) и, в конечном итоге, на шве (см. , рисунок 3, ).

Лист физически невозможно согнуть до края, поэтому то, что остается, называется отогнутой плоскостью (см. Рисунок 4). Минимальная квартира, которую вы можете Ожидаемая толщина в 1,5 раза больше толщины материала и часто в 2,5–3,5 раза больше толщины материала для более тяжелых листов.

Это операция предварительного сгибания с целью минимизировать разогнутую поверхность, которая требует наибольшего усилия. Вот почему номинальные параметры предварительного изгиба ниже, чем возможности прокатки для любой данной машины.

При проверке мощности машины следует помнить, что максимальная производительность прокатки обычно выражается в виде нескольких проходов прокатки и очень длинных плоских кромок без изгиба. Вы также должны учитывать толщину и ширину материала и характеристики оборудования, такие как диаметр цилиндра, тип машины, выход и диаметр рулонов.Также следует принимать во внимание квалификацию оператора. рассмотрение.

ЧПУ и ЧПУ становятся все более распространенными на рабочем месте. Большинство станков с ЧПУ и ЧПУ четырехвалкового типа.

Автоматизированное управление рекомендуется для крупносерийного производства цилиндров или корпусов, а также для прокатки сложных форм, которые трудно воспроизвести с помощью стандартного ручного управления. Множественные изгибы, изгибы переменного радиуса и овалы являются типичными примерами этих сложных форм.

Рис. 3: Если предварительная гибка выполнена правильно, шов должен хорошо сойтись.

Более пристальный взгляд на стили машин

Трехвалковые ролики для начального прижима (см. Рис. 5) или , одинарные валки для начального прижима , как правило, предназначены для малых нагрузок и могут быть электромеханический или гидравлический. Они работают, зажимая плоский лист между двумя вертикально противоположными валками, в то время как третий, смещенный валок – или гибочный валок – перемещается вверх для контакта, а затем сгибает лист. Когда вращение роликов активировано, лист выходит с заданным радиусом.Когда лист отрезан до развернутой длины и правильно установлен гибочный валок, деталь скатывается в цилиндрической формы, которую затем можно сварить по шву, чтобы получить закрытый цилиндр.

Когда цилиндр полностью раскатан, он снимается с верхнего валка. Машины обычно оснащены механизмом высвобождения верхнего ролика, который позволяет извлекать цилиндр. Это извлечение осуществляется с помощью наклоняемого вперед или высвобождающего вперед верхнего валка или съемной концевой вилки.

В большинстве случаев эти машины требуют удаления и повторной вставки листа для предварительного сгибания обоих концов. Они экономичны, но могут быть более трудоемкими в производственной среде, чем их современные аналоги.

В 1950-х годах было построено много больших механических машин для начального прижима, которые время от времени можно найти на подержанном рынке. Все они имеют литые рамы, так как современные сплавы и методы сварки еще не были изобретены.

Листовые ролики с двойным прижимом доступны от легкой до очень большой емкости и могут иметь три (см. Рисунок 6) или четыре ролика (см. Рисунок 7).Терминология может сбивать с толку, так как эти устройства также могут называться d double-pinch. пирамидальные валки или валки с двойным начальным прижимом . И трехвалковые, и четырехвалковые модели имеют фиксированные верхние валки и два смещенных или боковых валка, по одному с каждой стороны.

Четырехвалковые модели имеют дополнительный валок под верхним валком, который постоянно зажимает лист во время прокатки. Валки с двойным прижимом могут предварительно сгибать оба конца листа без снятия, как это требуется для валков с одинарным прижимом.

Трехвалковые машины обычно требуют предварительного сгибания переднего конца, пропускания листа через машину для предварительного сгибания заднего конца, а затем переключения направления вращения валка для прокатки корпуса цилиндра. Четырехвалковые листовые валки имеют небольшое преимущество во времени цикла, поскольку они позволяют выполнять предварительный изгиб передней кромки, вращение корпуса цилиндра и завершение заднего предварительного изгиба, при этом катится в том же направлении.

Машины меньшего размера могут быть механическими, но большинство из них гидравлические и включают в себя вилки с откидным концом (см. Рисунок 8 ) для облегчения извлечения заготовки.

Четырехвалковые листовые валки обычно являются единственным оборудованием с ЧПУ или ЧПУ, потому что четвертый валок обеспечивает постоянное прижимающее действие, сводя к минимуму вероятность проскальзывания. Автоматическое управление использует кодировщик для отслеживания движения пластины через машину. Если лист проскальзывает, движения гибочного валка не будут синхронизированы с движением прокатки.

Трехвалковые листовые валки с изменяемой геометрией не новы, но приобретают все большую популярность во всем мире (см. Рис. 9).Они предназначены для прокатки толстого листа средней и очень большой толщины.

Рис. 8: Легко снимаемые концевые хомуты могут ускорить процесс удаления материала.

Верхний валок перемещается вверх и вниз, в то время как два нижних валка перемещаются горизонтально. Это движение нижнего валка увеличивает расстояние смещения от верхнего валка и тем самым обеспечивает явное механическое преимущество при гибке. Станок этого типа хорошо работает с широким диапазоном толщины материала.

Эти валки с изменяющейся геометрией могут использоваться как машина с одинарным, двойным зажимом или пирамидальной формой, для которой требуется минимальное перемещение листа во время предварительной гибки. В прошлом эти машины обычно находились на верфях, но теперь они используются в обычных мастерских и производственных приложениях.

Истинные пирамидальные машины редко используются в современных объектах. Их обычно можно найти на рынке бывших в употреблении.

У них есть три валка (см. Рисунок 10), причем оба нижних валка зафиксированы в нужном положении, а верхний или изгибающийся валок перемещается вверх и вниз.В общем, уходят очень долго отогнутые, плоские и не так удобны в использовании, как другие типы прокатных станков.

Двухвалковые станки (см. Рисунок 11) предназначены для прокатки тонкостенных материалов до достаточно малых диаметров. Они используют прижимной ролик большого диаметра с уретановым покрытием, который с большим давлением перемещается вверх по стальному верхнему валку малого диаметра. Оправка или барабан, внешний диаметр которых очень близок к желаемому внутреннему диаметру готовой детали, надевается на верхний валок.

Двухрулонные рулонные листы очень быстрые и скатывают круглые детали, даже если в заготовке есть вырезы или отверстия.Поскольку они требуют оправки для каждого диаметра детали и толщины материала, они не так универсальны, как некоторые другие машины, но для специализированного высокоскоростного производства они часто являются лучшим выбором.

Прочие рекомендации для прокатных станков

Что касается дополнительного оборудования для прокатных станков, то наиболее важными элементами, которые следует учитывать, являются закаленные поверхности валков и устройства для прокатки конусов.

Сегодняшние более твердые материалы и методы лазерной / плазменной резки требуют твердой внешней поверхности валков прокатного оборудования.Ищите рейтинг твердости от 50 до 55 по шкале С по Роквеллу. Твердость в этом диапазоне будет иметь разумную глубину проплавления и обеспечит длительную защиту от износа поверхности валков. Твердость выше 60 будет иметь неглубокое проникновение и приведет к растрескиванию или растрескиванию рулонная поверхность.

Устройства для прокатки конусов, которые позволяют катать коническую форму, входят в стандартную комплектацию некоторых станков. Боковые материальные опоры и верхние опоры также не являются обязательными, но требуются реже.Подвесные опоры предотвращают разрушение легких материалов при прокатке до больших диаметров. Боковая опора также может помочь предотвратить изгибание легких материалов к полу, если радиус очень большой.

Некоторые машины имеют удлиненные валы валков, которые выступают через раму машины. На эти короткие валы можно установить штампы для секций или труб, но катать угловую сталь на плоском валке непрактично. Угол имеет тенденцию к скручиванию при прокатке, и рулоны листов не имеют внешних регулируемых боковых направляющих материала, предотвращающих это скручивание.Вам следует рассмотреть возможность использования профилегибочного станка или угловой прокатки. для этого типа гибки. В общем, профильные штампы на листовых валках подходят для жесткой гибки плоского проката, стержней или небольших труб.

Кроме того, большинство новых вальцегибочных станков оснащены современными устройствами безопасности, такими как кнопки аварийного останова; страховочные тросы; Низковольтная схема управления 24 В переменного тока; и отдельные пульты управления оператора. Тем не менее, владелец несет ответственность за установку и надлежащее использование защитных устройств или устройств.

| BMZ 18 | |

|---|---|

| Рабочий диапазон | |

| Диаметр трубы | 18 x 1,8 мм (радиус изгиба = 2 x Ø трубы и S235) |

| Стандартные длины, рекомендуемые | 2000 мм |

| Из магазина БМЗ | 100 – 2000 мм |

| Оси ЧПУ | |

| Стандартный / Максимальный | 7/9 |

| Гибочная головка | 4 оси |

| Шпиндельный узел (без поворота) | 2 оси |

| Боковое смещение гибочной головки | 1 ось |

| Внутренний блок оправки | Дополнительно |

| Вспомогательный захват | Пневматический |

| Поворот (шпиндель) | 1 ось (опция) |

| Захват | |

| Принцип действия | Пневматический |

| Конструкция | Открытая |

| одиночный ход | 750 мм |

| Многоступенчатый | По желанию |

| Программирование | |

| Длина / угол | Да |

| Координаты | Да |

| Списки заказов | Да |

| Графический дисплей | Да |

| Автоматизация | |

| Зарядка из магазина | Опция |

| Позиционное депонирование | Опция |

| Комбинация с роботами | Опция |

| Вес | 1300 кг |

| Требуемое пространство | 2100 x 1250 x 2050 (д x ш x в в мм) |

Станок для гибки проволоки с ЧПУ, Станок для изготовления пряжек, Станок для изготовления колец и цепей, Станок для изготовления металлических ручек, Станок для изготовления подвесов, Машины для изготовления металлических крюков Производители и поставщики Китай – Заводское предложение

Станок для гибки проволоки с ЧПУ, Станок для изготовления пряжек, Кольца и Машина для производства цепей, Машина для изготовления металлических ручек, Машина для изготовления вешалок, Машины для изготовления металлических крючков Производители и поставщики Китай – Заводское предложение – Xinsheng Hardware Machinery Tel-0086 18681018471Основной целью нашей компании является предоставление различных видов машин для формовки проволоки и упаковочного оборудования.Мы руководствуемся принципами «ориентированные на людей, инновационные возможности, приоритетное качество, скважинные услуги». Наши сотрудники придерживаются этого принципа и стремятся построить более светлое будущее на рынке, полном вызовов и возможностей.

Компания Dongguan Xinsheng Hardware Machinery Co., Ltd расположена в Китае и занимается производством оборудования для гибки металлической проволоки. Наши машины имеют сертификат CE, хорошее качество и очень конкурентоспособную цену. Основная цель нашей компании – предоставить оборудование для гибки металлической проволоки.Мы руководствуемся принципами «ориентированные на людей, инновационные возможности, приоритетное качество, скважинные услуги». Наши сотрудники придерживаются этого принципа и стремятся построить более светлое будущее на рынке, полном вызовов и возможностей.

Машины для формовки проволоки: Пружинонавивочные машины с ЧПУ и механическим управлением; Станки пружинно-шлифовальные; Электропечь для пружин, упаковочного оборудования;

Машины для обработки ведер и малярных валиков, труб, колец, пряжек и других форм проволоки.

Подробнее >>

Этот домашний автомат по продаже пирогов с орехами в Техасе – это то, о чем мечтают

Комфорт – это все, что нам нужно и чего мы жаждем в 2020 году, и похоже, что люди в Техасе нашли довольно хитрый (и безопасный!) Способ обеспечить именно это в виде домашнего автомата по продаже пирогов с орехами пекан. Да, вы правильно прочитали.

РЕКОМЕНДУЕТСЯ: этот удобный инструмент позволит вам узнать, сколько человек получит вакцину COVID-19 до вас

Полноразмерные деликатесы доступны 24 часа в сутки, семь дней в неделю, прямо у шоссе 71 в Сидар-Крик, штат Техас, напротив магазина Berdoll Pecan Candy & Gift Company. Это изобретение принадлежит ферме Berdoll Pecan Farm, чьи пироги, по-видимому, настолько востребованы, что сотрудники пришли к выводу, что для того, чтобы должным образом удовлетворить сладкоежек, нужно было бы постоянно пополнять запасы торгового автомата.Клиенты также смогут приобрести в течение дня некоторые другие сладости в единственном в своем роде предмете.

Вы также заметите рядом статую огромной белки, держащей ореховый пекан. Это будет мисс Перл: при росте 14 футов она служит своего рода предупреждением для ближайших водителей, что они нашли знаменитый торговый автомат и что свежий, вкусный, успокаивающий и восхитительный пирог с орехами пекан находится всего в нескольких минутах ходьбы.

Посмотрите фотографии этого замечательного продавца ниже:

Самые популярные по таймауту

– Гавайи оплатят ваш билет туда и обратно, если вы решите временно переехать в Гонолулу

– CDC просит вас пересмотреть ту поездку, которую вы забронировали в Мексику

– Это 15 самых дорогих почтовых индексов в США

– Каждый 2021 год Warner Bros.

Чтобы процесс изгиба металла прошел немного легче, рекомендуют прогревать листы в местах изгиба.

Чтобы процесс изгиба металла прошел немного легче, рекомендуют прогревать листы в местах изгиба.

Нижняя сторона прижимного уголка стачивается под углом 45 градусов.

Нижняя сторона прижимного уголка стачивается под углом 45 градусов.

(размещённые на подшипниковых узлах), передающая ручка с втулкой, машинный домкрат.

(размещённые на подшипниковых узлах), передающая ручка с втулкой, машинный домкрат.

Чтобы уменьшить прикладываемые усилия, устройство можно снабдить цепью.

Чтобы уменьшить прикладываемые усилия, устройство можно снабдить цепью.

Для этого берём два отрезка профильной трубы 20 на 40, длиной 30 мм, и прямоугольную металлическую пластину 80 на 50 мм.

Для этого берём два отрезка профильной трубы 20 на 40, длиной 30 мм, и прямоугольную металлическую пластину 80 на 50 мм.

Способность к изгибу

Способность к изгибу