Копировальный станок по дереву руками

В работе столяра приходится делать изделия одной формы в больших количествах, работа эта рутинная, ее автоматизация позволяет экономить время и другие ресурсы, увеличивать производительность. Например, вытачивать топорища вручную — неразумная трата сил и средств.

Товары для изобретателей Ссылка на магазин.

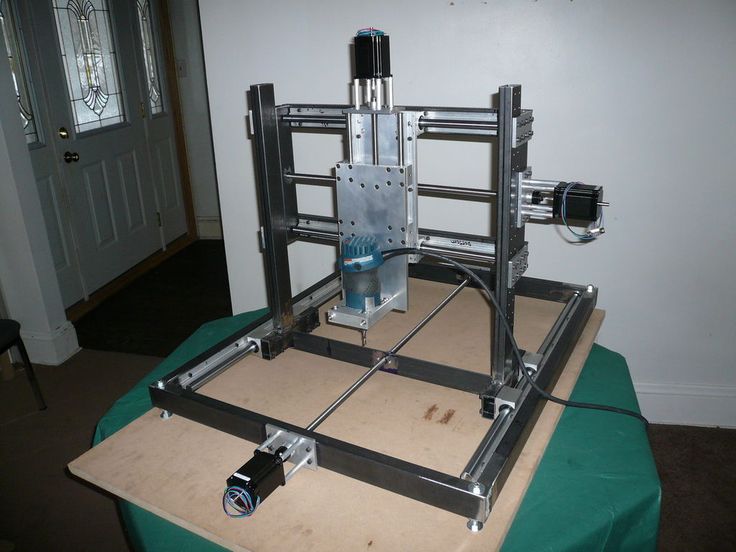

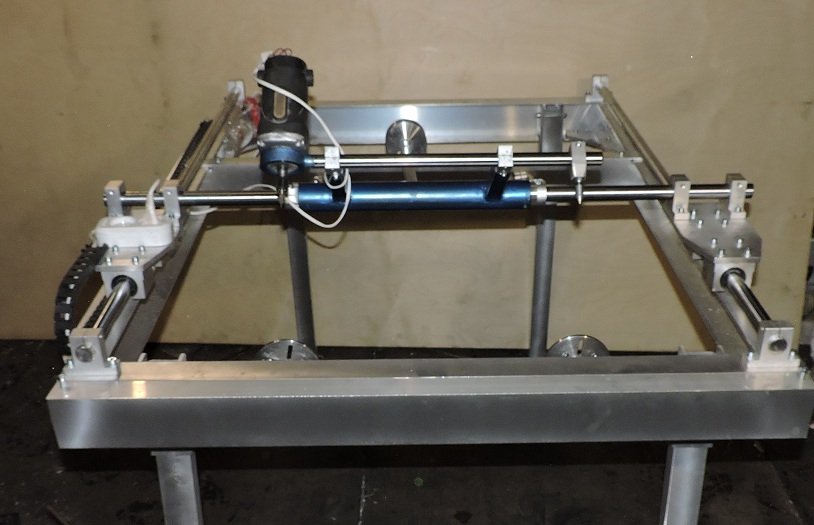

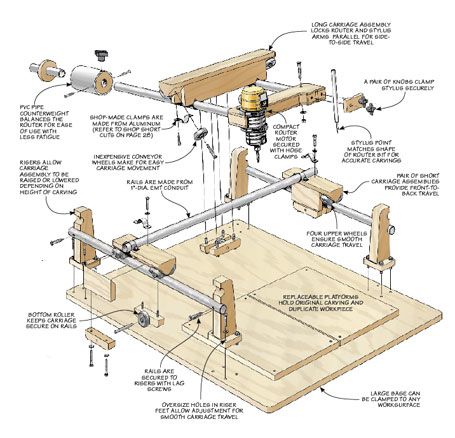

Предложена модель самодельного устройства, с помощью которого значительно облегчается работа по изготовлению топорищ, изогнутых рукоятей для инструментов, ручек ножей и других деревянных изделий с неровным рельефом. Автор в своем видеообзоре дает описание копировального станка. Обратите внимание, что на видео скорость увеличена в два раза. Это первый вариант станка, который может быть доработан для еще более сложных работ, к примеру для изготовления статуэток. В целом идея понятна и эффективна.

Имеются три вала от автомобиля ВАЗ 2108, соединенные зубчатым ремнем. Движение каретки производится вращающейся шпилькой с помощью двух гаек, на которые приварена каретка. На последней закреплена дисковая пила УШМ.

На последней закреплена дисковая пила УШМ.

При скорости работы станка, как в настоящей разработке, время обработки 45 мин, болгарка при этом практически не греется и режет с легкостью, автор не увеличивает скорость каретки, поскольку нет вытяжки, приходится ждать, пока пыль осядет. Он уходит после запуска цикла и когда станок выключается (концевой выключатель) и пыль осядет, приблизительно через 15 минут, он включает работы на новой заготовке. Планируется доработка вытяжкой, тогда вырастет производительность станка для копирования.

Электроника для самоделок вкитайском магазине.

Подробно все шаги по созданию этого станка в другой статье.

обсуждение

timur türkoğlu

автор, спасибо вам большое за все. Благодаря вам я организовал свой бизнес по продажи прикладов из ценных деревьев. Но я немножко упростил проворачивающий механизм. И считаю своим долгом перед вами подсказать вам об этом. Я поставил двигательной рд-09 с оборотом 11 за мин. Это намного удобное. Еще раз спасибо вам большое!

И считаю своим долгом перед вами подсказать вам об этом. Я поставил двигательной рд-09 с оборотом 11 за мин. Это намного удобное. Еще раз спасибо вам большое!

Сделай сам от виктора в.

Пожалуйста и спасибо за подсказку, только найти такой низкооборотистый привод это будет проблема.

timur türkoğlu

виктор сделай сам посмотрите с начало в интернете. Если что то не понятно будет я вам отправлю видео как подключить. Ибо я по человеческий в долгу перед вами.

Валя павлова

виктор спасибо за ответ. Вы пишите что разницы нет в какую сторону происходит вращение а пила у вас может менять направление вращение? И о главном вы не ответили как вы возвращает пилу в исходное положение.

Сделай сам от виктора в.

Пила вращается только в одну сторону. И ответил на ваш главный вопрос; когда пила доходит до края в одном направлении, ставите новую заготовку и поменяв направление вращения центрального вала, запускаете пилу, вот и всё.

валя павлова

виктор почему у вас на видео копировального станка вращение деталей происходит то на себя то от себя и как это влияет на качество обрабатываем детали. Еще вопрос почему деталь и заготовка вращаются не синхронно при обработки. И последний вопрос как возвращать инструмент в первоначальное положение. Вообще задумка не плохая но требуется доработка некоторых узлов.

Еще вопрос почему деталь и заготовка вращаются не синхронно при обработки. И последний вопрос как возвращать инструмент в первоначальное положение. Вообще задумка не плохая но требуется доработка некоторых узлов.

Сделай сам от виктора в.

Скорость фрезы большая, поэтому можно вращать в любом направлении, то есть возвращать каретку не надо — ставите заготовку и обрабатывайте в обратном направлении.

Darwetra

если фрезу развернуть на 90 градусов и расположить ее так, чтобы резание осуществлялось преимущественно вдоль волокон древесины, то производительность станка можно увеличить почти на порядок.

Сделай сам от виктора в.

+Darwetra при таком расположении невозможно сделать резкие переходы.

Сделай сам от виктора в.

+Darwetra станок способен копировать не только топорища, но и другие несложные предметы, вроде рукоятей ножей или приклады ружей.

Сделай сам от виктора в.

+Саныч отдельный автомат.

Сделай сам от виктора в.

+Дмитрий поляков нет, производством я не занимаюсь.

Сделай сам от виктора в.

+Дмитрий поляков это можно, только производительность не та, да и фреза меньшего размера износится намного быстрее.

Сделай сам от виктора в.

+Борис клименков двигатель от стеклоочистителя жигулей, скоро выйдет более подробный фильм, как я делал этот станок.

Max cohen

добрый вечер, виктор. Ваш станок понравился. Стало очень интересно, как оно устроено. Прошу вас выложить видео с частями по пол часа или 20 минут, что и как работает. Буду ждать. Ваш станок и механизм работы очень интересны. Вопрос, а размер диска сколько на сколько? 165 х 20 мм? Спасибо.

Сделай сам от виктора в.

+Юлеонидычт если просто двигать диск на заготовку, то диск действительно упрётся средней частью в заготовку, но если заготовка вращается, то вся плоскость срезается зубьями, так как зубья немного шире чем сам диск.

Сделай сам от виктора в.

+Юлеонидычт я тоже, не сразу понял.

Сделай сам от виктора в.

+Твоя идея тв это обзорное видео, показать, что у меня получилось. А вообще я делал видео каждого этапа постройки и даже в сокращённом виде получилось два часа. Хотел бы узнать, что именно вас интересует и не только вас и сделать по запросам ещё видео или два. А в общем подача представляет два зубчатых шкива от помпы ваз2108 и большое деревянное колесо на привод шпильки. Всё это приводится в действие с помощью моторчика от стеклоочистителя 2108. Я то делал не по чертежам, а по ходу работ додумывал, что и как сделать. Как то так.

А вообще я делал видео каждого этапа постройки и даже в сокращённом виде получилось два часа. Хотел бы узнать, что именно вас интересует и не только вас и сделать по запросам ещё видео или два. А в общем подача представляет два зубчатых шкива от помпы ваз2108 и большое деревянное колесо на привод шпильки. Всё это приводится в действие с помощью моторчика от стеклоочистителя 2108. Я то делал не по чертежам, а по ходу работ додумывал, что и как сделать. Как то так.

Твоя идея тв

виктор, интересно прежде всего — сколько времени уходит на одно топорище?

Не греется ли болгарка?

Устройство механизма?

И есть-ли у вас вытяжка в этом помещении?

Сделай сам от виктора в.

+Твоя идея тв при той скорости перемещения, как сейчас, время обработки 45 мин, болгарка не греется совсем и режет очень легко, наверное можно увеличить скорость каретки раза в два, вытяжки нет, пока, я просто ухожу после запуска цикла и когда станок выключается (концевой выключатель) и пыль осядет, минут пятнадцать, можно сменить заготовку. (Потом пылесосить и т.д. В общем этот момент я ещё не делал, буду вытяжку делать на улицу или пылесос промышленных приделывать) конечно изготавливать топорище это не тот бизнес, где можно разбогатеть, вот рукояти ножей или приклады ружей, об этом можно подумать. Устройство легче показать чем рассказать, слишком много деталей.

(Потом пылесосить и т.д. В общем этот момент я ещё не делал, буду вытяжку делать на улицу или пылесос промышленных приделывать) конечно изготавливать топорище это не тот бизнес, где можно разбогатеть, вот рукояти ножей или приклады ружей, об этом можно подумать. Устройство легче показать чем рассказать, слишком много деталей.

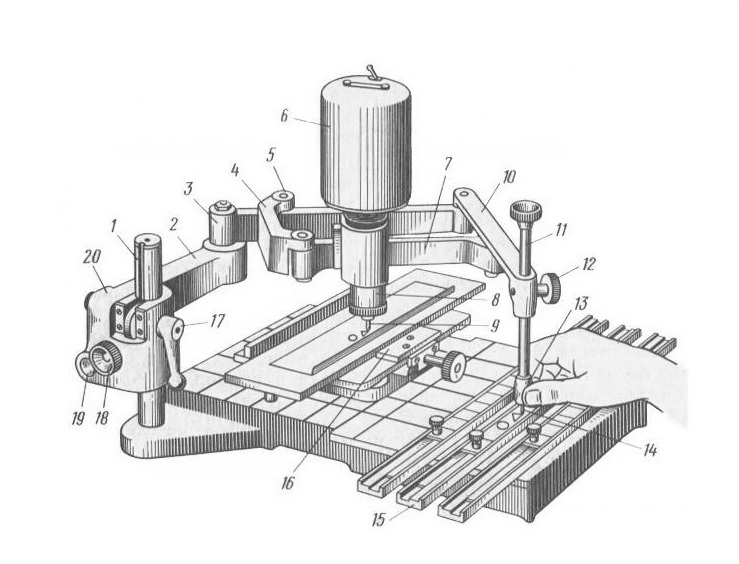

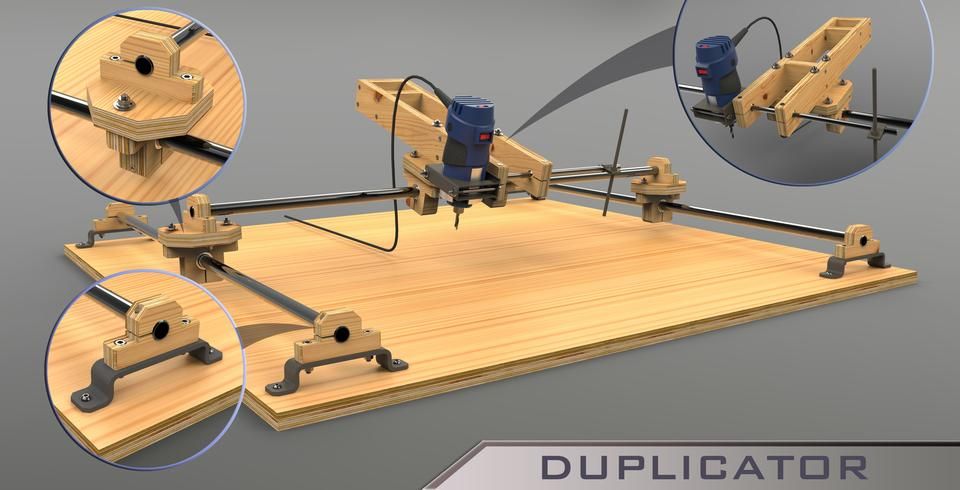

Три идеи копировально-фрезерных станочка

Содержание

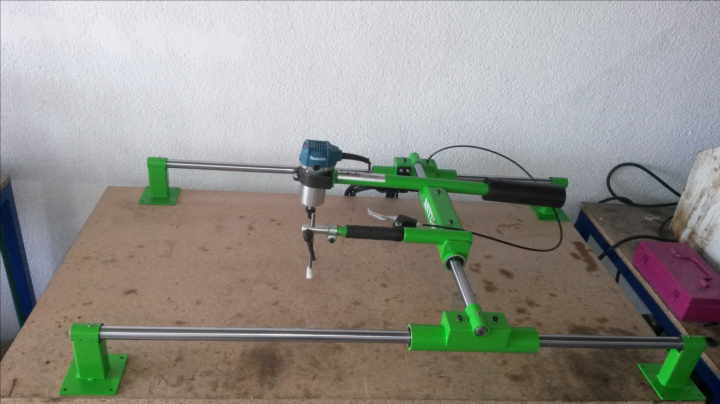

Как сделать копировально-фрезерный станок

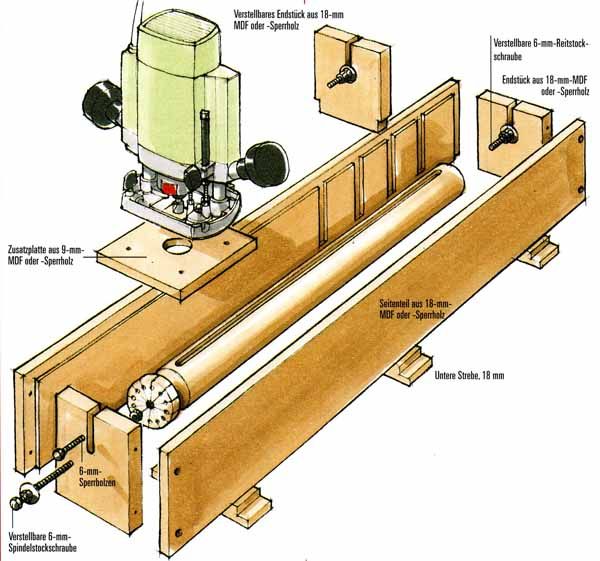

Используя данный станочек, можно с помощью ручного фрезера вырезать из фанеры или дерева заготовки самой различной формы.

Для изготовления самодельного копировально-фрезерного станка потребуются такие материалы:

- фанера;

- профильная труба (квадратная) из алюминия;

- оргстекло.

Своим личным опытом изготовления станка-кондуктора для ручного фрезера поделился с нами автор YouTube канала YASUHIRO TV. Рекомендуем взять на заметку!

Основные этапы работВ первую очередь необходимо будет изготовить стойку. Вырезаем две заготовки из фанеры толщиной 20 мм и склеиваем их вместе.

Вырезаем две заготовки из фанеры толщиной 20 мм и склеиваем их вместе.

Крепим стойку к основанию и по бокам дополнительно усиливаем ее с помощью косынок, вырезанных из фанеры.

После этого необходимо будет изготовить держатель для профильной трубы. Высверливаем в нем отверстия, вставляем резьбовую гайку и вкручиваем барашковый болт (для фиксации профтрубы в посадочном месте).

В торце профтрубы вклеиваем деревянную заглушку. Высверливаем в ней отверстия. Потом крепим квадратную заготовку из плексигласа, к которой будут прикручиваться копировальные шаблоны для ручного фрезера.

На следующем этапе прикручиваем держатель-хомут вместе с профильной трубой к верхней части стойки — как показано на фото ниже.

Далее необходимо будет изготовить копировальные шаблоны. Узор или рисунок может быть любой. Автор сделал шаблоны для вырезания соединительных элементов.

Крепим копировальный шаблон к основанию пластины из оргстекла. Дополнительно изготавливаем корпус для фрезера. Устанавливаем корпус с фрезером и можно приступать к вырезанию заготовки. В данном случае мы вырезаем посадочное место для соединительного элемента.

Дополнительно изготавливаем корпус для фрезера. Устанавливаем корпус с фрезером и можно приступать к вырезанию заготовки. В данном случае мы вырезаем посадочное место для соединительного элемента.

Чтобы вырезать сам соединительный элемент, нам потребуется другой копировальный шаблон. Автор изготовил его из эпоксидной смолы.

Видео по темеПодробно о том, как сделать копировально-фрезерный станок, можно посмотреть ниже — в авторском видеоролике. Спасибо за внимание.

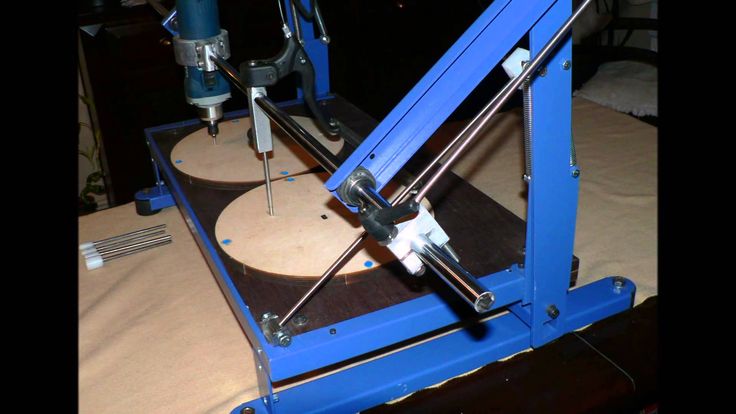

Template Routing Small Parts | Woodworking IdeasКопировальный гравировальный станок на основе дремеля

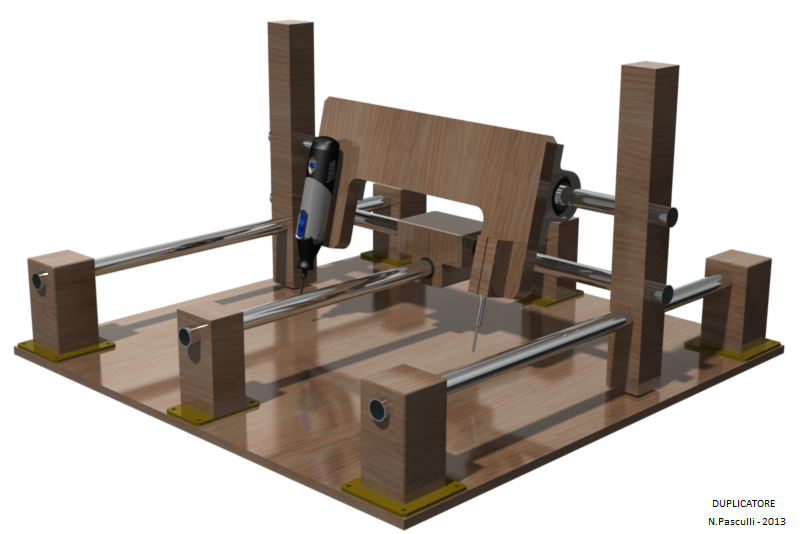

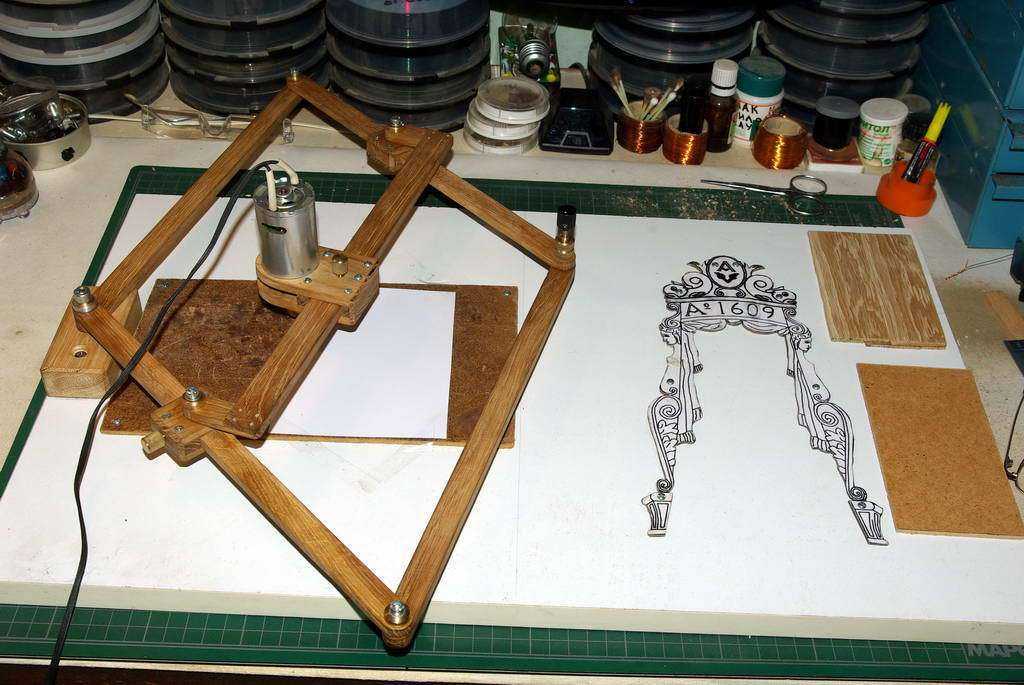

Дремель (так же, как и болгарка или дрель) является довольно универсальным инструментом для домашней мастерской.

На его основе можно сделать много разных полезных приспособлений, в том числе и копировальный гравировальный станок.

Большая часть конструкции изготовлена из фанеры. Однако немного металла также потребуется.

Первым делом потребуется подготовить основание для станка. Для этого можно использовать кусок фанеры, ДСП или МДФ с размерами 80х80 см.

Для этого можно использовать кусок фанеры, ДСП или МДФ с размерами 80х80 см.

К основанию крепятся металлические опоры для вала. Затем в них вставляется сам вал с линейными подшипниками.

Основные этапы работ

На следующем этапе из кусков фанеры автор изготавливает две стойки. Крепим их к линейным подшипникам. Между этими стойками устанавливается еще один вал с подшипниками.

Далее склеиваем два куска фанеры толщиной 18 мм. крепим к ней небольшой вертикальный упор. В итоге у нас получилась площадка, на одном конце которой будет крепиться дремель, а на другом — стилус.

При помощи простых соединительных элементов, изготовленных из фанеры, крепим площадку к линейным подшипникам. Устанавливаем дремель и стилус, и можно приступать к работе.

Подробно о том, как сделать копировальный гравировальный станок на основе дремеля, можно посмотреть на видео ниже. Идея принадлежит автору YouTube канала Hobi Market.

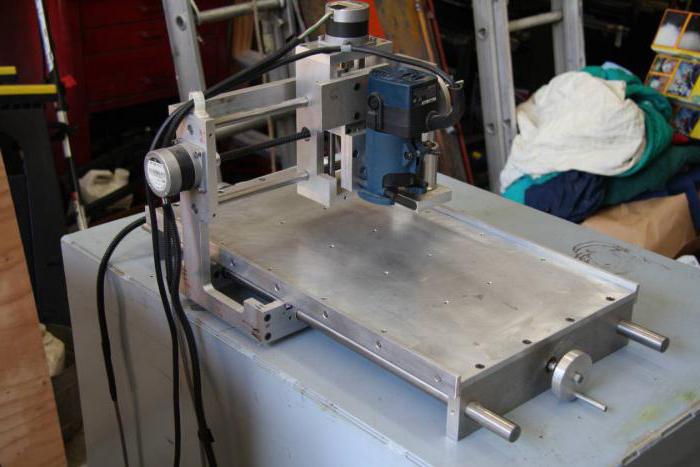

Amazing Woodworking Tool // Router Copy Carver — DuplicatorКак сделать фрезерный станок из дремеля своими руками

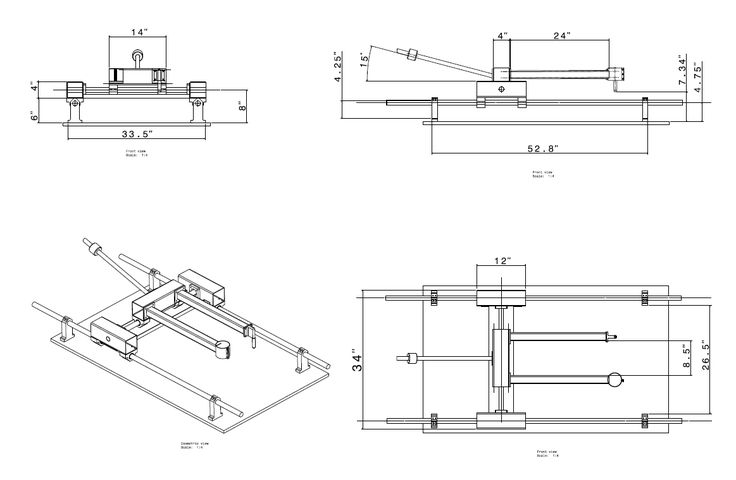

Заводские фрезерные станки стоят дорого, и не каждому по карману. Но для домашней мастерской, если вы занимаетесь деревообработкой, можно своими руками сделать простейший аналог на базе обычного дремеля. Основные элементы станка изготавливаются из дерева.

Но для домашней мастерской, если вы занимаетесь деревообработкой, можно своими руками сделать простейший аналог на базе обычного дремеля. Основные элементы станка изготавливаются из дерева.

При помощи самодельного фрезерного станка из дремеля можно фрезеровать различные заготовки из дерева или фанеры. Сложные узоры, конечно, сделать не получится. Но для простых орнаментов такой станочек вполне сгодится.

Первым делом нужно напилить заготовки требуемых размеров, из которых потом будет собираться поворотная площадка с креплением для дремеля.

Процесс изготовления самодельного фрезерного станка

Из напиленных деревянных заготовок собирается рамка квадратной формы, по краям которой автор при помощи перового сверла сверлит отверстия под болты. Потом на болты накручиваются гайки, и затягиваются ключом.

Далее в получившейся конструкции необходимо сделать посадочное место под дремель, и закрепить инструмент с помощью самодельных деревянных хомутов.

На последнем этапе работ необходимо изготовить основание с поворотным элементом, и соединить его с деревянной площадкой с дремелем при помощи мебельной петли. После этого можно испытать приспособление в работе.

Подробно о том, как сделать фрезерный станок из дремеля своими руками, смотрите в видеоролике на нашем сайте.

How to Make a Pantograph Router/ Power Carving Tool at Home |DIY|

Андрей Васильев

Задать вопрос

Изготовление копий | Инновации| Smithsonian Magazine

Копирование — двигатель цивилизации: культура — это дублированное поведение. Древнейший копир, изобретенный людьми, — это язык, с помощью которого ваша идея становится моей идеей. Второй великой копировальной машиной было письмо. Когда более 5000 лет назад шумеры перенесли произносимые слова в знаки стилусом на глиняных табличках, они значительно расширили человеческую сеть, созданную этим языком. Письмо освободило копирование от цепи живого контакта. Это сделало идеи постоянными, портативными и бесконечно воспроизводимыми.

До тех пор, пока Иоганн Гутенберг не изобрел печатный станок в середине 1400-х годов, издание книги тиражом более одного экземпляра обычно означало ее переписывание. Однако печать подвижным шрифтом не была копированием. Гутенберг не мог взять уже существующий документ, загрузить его в свою типографию и запустить факсимиле. Первый настоящий механический копировальный аппарат был изготовлен в 1780 году, когда Джеймс Уатт, более известный как изобретатель современной паровой машины, создал копировальный станок. Сегодня мало кто знает, что такое копировальный станок, но вы, возможно, видели его в антикварном магазине, где он, возможно, назывался книжным станком. Пользователь брал документ, только что написанный специальными чернилами, прикладывал влажный лист полупрозрачной бумаги к покрытой чернилами поверхности и сжимал два листа вместе в прессе, в результате чего часть чернил из оригинала проникала во второй лист, который затем мог быть прочитать, перевернув его и глядя через его заднюю часть.

Копировальные машины были стандартным оборудованием в офисах почти полтора века. (Одной из них пользовался Томас Джефферсон, а последним президентом, чья официальная переписка копировалась на одну, был Кэлвин Кулидж.) Машины были заменены, начиная с конца 1800-х годов, комбинацией двух изобретений 19-го века: пишущей машинки и копировальной бумаги.

Среди первых современных копировальных аппаратов, представленных компанией 3M в 1950 году, был Thermo-Fax, который делал копии, пропуская инфракрасный свет через оригинал документа и лист бумаги, покрытый термочувствительными химикатами. Конкурирующие производители вскоре представили другие технологии копирования и выпустили на рынок машины под названиями Dupliton, Dial-A-Matic Autostat, Verifax, Copease и Copymation. Эти машины и их преемники приветствовали секретари, не имевшие под рукой других средств воспроизведения документов, но каждая из них имела серьезные недостатки. Для всего требуется дорогая химически обработанная бумага.

Сегодня ни одна из этих машин не производится. Все они устарели из-за совершенно другой машины, разработанной малоизвестной компанией по производству фототоваров. Эта компания была основана в 1906 году как Haloid Company и известна сегодня как Xerox Corporation. В 1959 году она представила офисный копировальный аппарат под названием Haloid Xerox 914, машину, которая, в отличие от своих многочисленных конкурентов, делала четкие стойкие копии на обычной бумаге — огромный прорыв. Процесс, который Халойд назвал ксерографией (от греческих слов, означающих «сухой» и «письмо»), был настолько необычным и неинтуитивным, что физики, посещавшие продуваемые сквозняками склады, где строились первые машины, иногда выражали сомнение в его возможности даже теоретически.

Примечательно, что идея ксерографии была придумана одним человеком — Честером Карлсоном, застенчивым патентным поверенным с тихим голосом, выросшим в почти невыразимой бедности и проучившимся в младших классах колледжа и Калифорнийском технологическом институте. Свое открытие он сделал в одиночку в 1937 году и предложил его более чем 20 крупным корпорациям, среди которых IBM, General Electric, Eastman Kodak и RCA. Все они отказали ему, выразив то, что он позже назвал «восторженным отсутствием интереса», и таким образом упустили возможность произвести то, что

Свое открытие он сделал в одиночку в 1937 году и предложил его более чем 20 крупным корпорациям, среди которых IBM, General Electric, Eastman Kodak и RCA. Все они отказали ему, выразив то, что он позже назвал «восторженным отсутствием интереса», и таким образом упустили возможность произвести то, что

Изобретение Карлсона действительно стало коммерческим триумфом. По сути, в одночасье люди начали делать копии со скоростью, которая была на порядки выше, чем кто-либо считал возможным. И курс продолжает расти. На самом деле, большинство документов, с которыми сегодня работает типичный американский офисный работник, печатаются ксерографически либо на копировальных аппаратах, производимых Xerox и ее конкурентами, либо на лазерных принтерах, которые используют тот же процесс (и были изобретены в 19-м веке).70-х, исследователь Xerox). В этом году в мире будет произведено более трех триллионов ксерографических копий и отпечатанных лазером страниц — около 500 на каждого человека на земле.

Ксерография со временем сделала Карлсона очень богатым человеком. (Его гонорары составляли около 16 центов за каждую ксероксную копию, сделанную во всем мире до 1965 года.) Тем не менее, он жил просто. У него никогда не было второго дома или второй машины, и его жене приходилось уговаривать его не покупать билеты на поезд третьего класса, когда он путешествовал по Европе. Люди, знавшие его случайно, редко подозревали, что он богат или хотя бы состоятелен; Когда Карлсон сказал знакомому, что работает в Xerox, этот человек предположил, что он фабричный рабочий, и спросил, состоит ли он в профсоюзе. «Его настоящее богатство, казалось, состояло из множества вещей, без которых он легко мог бы обойтись», — сказала его вторая жена. Он провел последние годы своей жизни, тихо раздавая большую часть своего состояния. Когда он умер в 1968, среди восхваляющих был генеральный секретарь Организации Объединенных Наций.

Честер Карлсон родился в Сиэтле в 1906 году. Его родители — Улоф Адольф Карлсон и Эллен Джозефина Хокинс — выросли на соседних фермах в Гроув-Сити, штат Миннесота, крошечном шведском фермерском поселении примерно в 75 милях к западу от Миннеаполиса.

Молодой Честер знал своего отца только как инвалида и помнил его как «согнутый ходячий скелет, которому приходилось проводить большую часть своего времени лежа на спине». Честер, единственный ребенок в семье, также сказал, что его матери всегда каким-то образом удавалось представить бедность семьи как игру — сложную головоломку, которую можно было решить с хорошим настроением и изобретательностью. Тем не менее, у него было очень одинокое детство. Большую часть времени семья жила в горах, он был единственным учеником в местной школе. Этот период, по его словам, «ознаменовал собой начало значительного отставания в моем социальном развитии среди детей моего возраста». Когда учебный год закончился, Улоф, уже потерявший всякую надежду на улучшение своего здоровья, перевез семью обратно в долину, где следующие восемь лет они жили в мрачной череде ветхих домов.

Честер, единственный ребенок в семье, также сказал, что его матери всегда каким-то образом удавалось представить бедность семьи как игру — сложную головоломку, которую можно было решить с хорошим настроением и изобретательностью. Тем не менее, у него было очень одинокое детство. Большую часть времени семья жила в горах, он был единственным учеником в местной школе. Этот период, по его словам, «ознаменовал собой начало значительного отставания в моем социальном развитии среди детей моего возраста». Когда учебный год закончился, Улоф, уже потерявший всякую надежду на улучшение своего здоровья, перевез семью обратно в долину, где следующие восемь лет они жили в мрачной череде ветхих домов.

К тому времени, как Честер поступил в среднюю школу, он был основным кормильцем своей семьи. Тем не менее ему удавалось получать хорошие оценки, особенно по естественным наукам, и он начал серьезно думать о том, как использовать свои таланты. Он думал о поиске золота, издательском деле и других занятиях, прежде чем решил, что его лучший шанс – изобрести что-то ценное.

В 15 лет Честер начал записывать идеи для изобретений и делать другие заметки в карманном дневнике. Эту практику он сохранял до конца своей жизни. Он набросал концепции вращающегося рекламного щита, машины для чистки обуви и трюковой английской булавки (которую можно было сделать так, как будто она проткнула палец). Увлекался книгопечатанием и графикой. Когда ему было 10 лет, его любимым приобретением была игрушечная пишущая машинка. Позже он работал в типографии и издавал журнал «9».0013 Издательство химиков-любителей

, для одноклассников, мыслящих наукой. «Я был впечатлен огромным количеством труда, необходимого для того, чтобы что-то напечатать», — вспоминал он в 1965 году в интервью Джозефу Дж. Эрменку, профессору Дартмута. «Это заставило меня задуматься о более простых способах сделать это, и я подумал о дублировании методов». Когда он учился в младшем классе средней школы, его мать — его единственный источник счастья, ободрения, стабильности и любви — умерла от туберкулеза в возрасте 53 лет. Ее смерть опустошила его; 25 лет спустя он был почти физически не в состоянии говорить об этом. «Худшее, что когда-либо случалось со мной, — вспоминал он. «Я так хотел дать ей несколько вещей в жизни». К тому времени, как он окончил среднюю школу, они с Олофом вынуждены были жить в бывшем курятнике, в единственной комнате которого был голый бетонный пол. Честер спал на открытом воздухе, отчасти для того, чтобы уменьшить свой шанс заразиться болезнью, убившей его мать, на узкой полоске утрамбованной земли между зданием и дощатым забором, идущим вдоль переулка, в спальном мешке, который он сам смастерил.

Ее смерть опустошила его; 25 лет спустя он был почти физически не в состоянии говорить об этом. «Худшее, что когда-либо случалось со мной, — вспоминал он. «Я так хотел дать ей несколько вещей в жизни». К тому времени, как он окончил среднюю школу, они с Олофом вынуждены были жить в бывшем курятнике, в единственной комнате которого был голый бетонный пол. Честер спал на открытом воздухе, отчасти для того, чтобы уменьшить свой шанс заразиться болезнью, убившей его мать, на узкой полоске утрамбованной земли между зданием и дощатым забором, идущим вдоль переулка, в спальном мешке, который он сам смастерил. Карлсон проработал три года в ближайшем колледже, затем перевелся в Калифорнийский технологический институт, где специализировался в области физики и зарабатывал себе и своему отцу, кося газоны, подрабатывая случайными заработками и работая на цементном заводе. (Его отец, с которым он делил небольшую квартиру в Пасадене, занимался готовкой.) В 1930 году он закончил учебу и был принят на работу в Bell Labs в Нью-Йорке в качестве инженера-исследователя. Через год он перешел в патентный отдел компании, полагая, что полученные там навыки могут пригодиться ему, когда он станет изобретателем.

Через год он перешел в патентный отдел компании, полагая, что полученные там навыки могут пригодиться ему, когда он станет изобретателем.

В своих блокнотах в течение 1930-х годов Карлсон записал более 400 идей для продуктов, в том числе плащ с желобами для отвода воды от штанин; зубная щетка со сменными щетинками; прозрачный тюбик зубной пасты из целлофана; перфорированный пластиковый наконечник фильтра для сигарет. В 1934 году он женился на Эльзе фон Маллен, которая дала ему свой номер телефона после того, как танцевала с ним под пластинки Дюка Эллингтона на вечеринке в YWCA. Брак был проблемным почти с самого начала. «Я не знаю, что делать или говорить — он намного умнее», — сказала она незадолго до их развода, в 19 лет.45. Отчасти для того, чтобы выбраться из дома, Карлсон записался на вечерние занятия в New YorkLawSchool в 1936 году. Большую часть времени он учился в Нью-Йоркской публичной библиотеке, где вручную копировал длинные отрывки из юридических книг, которые он не мог себе позволить. покупать. Копирование вызвало у него писательскую судорогу и заставило вновь задуматься о желательности устройства, которое, в отличие от копировальной бумаги, можно было бы использовать для воспроизведения уже существующих документов.

покупать. Копирование вызвало у него писательскую судорогу и заставило вновь задуматься о желательности устройства, которое, в отличие от копировальной бумаги, можно было бы использовать для воспроизведения уже существующих документов.

«Я довольно рано осознал, что если бы обычная фотография работала для офисного копировального аппарата, то это сделали бы крупные компании в области фотографии, которые, безусловно, довольно тщательно изучили бы эту возможность», — сказал он Эрменку. «Поэтому я намеренно отказался от обычных фотографических процессов и начал искать в библиотеке информацию обо всех различных способах воздействия света на материю. Вскоре я наткнулся на фотоэлектричество и фотопроводимость».

Фотоэлектричество — настолько сложное явление, что для его объяснения понадобился Альберт Эйнштейн в 1905 году; за это он был удостоен Нобелевской премии в 1921 году. (Между прочим, Эйнштейн, как и Карлсон, был физиком, работавшим в патентном бюро.) Фотопроводящий материал — это материал, чья способность проводить электричество увеличивается, когда на него падает свет. Карлсон рассудил, что он мог бы создать копировальный аппарат на основе фотопроводимости, если бы нашел материал, который действовал бы как проводник при освещении и как изолятор при отсутствии освещения. Его план состоял в том, чтобы нанести тонкий слой материала на электрически заземленную металлическую пластину. Затем в темноте он наносил на всю покрытую поверхность равномерный статический электрический заряд. Затем он проецировал изображение печатной страницы на заряженную поверхность, тем самым заставляя заряд стекать на землю с освещенных областей (тех, которые соответствуют отражающему белому фону страницы), в то же время позволяя заряду сохраняться в областях. которые остались темными (те, которые соответствуют черным чернилам). Наконец, он посыпал всю поверхность противоположно заряженным порошковым тонером, который прилипал только к местам, где остались заряды, тем самым формируя видимое (и перевернутое) изображение исходной страницы. Затем порошок можно было перенести на лист бумаги и сплавить с ним: копия.

Карлсон рассудил, что он мог бы создать копировальный аппарат на основе фотопроводимости, если бы нашел материал, который действовал бы как проводник при освещении и как изолятор при отсутствии освещения. Его план состоял в том, чтобы нанести тонкий слой материала на электрически заземленную металлическую пластину. Затем в темноте он наносил на всю покрытую поверхность равномерный статический электрический заряд. Затем он проецировал изображение печатной страницы на заряженную поверхность, тем самым заставляя заряд стекать на землю с освещенных областей (тех, которые соответствуют отражающему белому фону страницы), в то же время позволяя заряду сохраняться в областях. которые остались темными (те, которые соответствуют черным чернилам). Наконец, он посыпал всю поверхность противоположно заряженным порошковым тонером, который прилипал только к местам, где остались заряды, тем самым формируя видимое (и перевернутое) изображение исходной страницы. Затем порошок можно было перенести на лист бумаги и сплавить с ним: копия.

Эта идея легла в основу ксерографии. Каждый ксерографический копировальный аппарат и лазерный принтер содержат фотопроводящую поверхность, известную как фоторецептор. (В лазерном принтере свет, падающий на фоторецептор, представляет собой лазерный луч с цифровым управлением.) Карлсон подал заявку на свой первый патент 18 октября 1937 года и начал проводить грубые эксперименты. Из прочитанного он узнал, что сера обладает фотопроводящими свойствами, которые он искал, поэтому он купил немного в магазине химикатов и попытался разжижить ее, нагрев над горелкой на плите на кухне своей квартиры в Квинсе. Почти за год экспериментов он мало что добился, кроме того, что поджег свою серу, наполнив свой многоквартирный дом запахом тухлых яиц и разозлив свою жену.

В 1938 году он арендовал лабораторию и нанял помощника, безработного физика по имени Отто Корней, недавно эмигрировавшего из Австрии. Лаборатория Карлсона была на самом деле просто задней комнатой салона красоты — раньше она служила каморкой дворника, — но в ней был водопровод и газ, и Корнею вскоре удалось нанести тонкий слой жидкой серы на цинковые пластины размером с визитки.

Вскоре после этого, работая с Карлсоном, он написал дату и место— 10.-22.-38 АСТОРИЯ — на предметном стекле микроскопа, выключил свет и протер носовым платком пластину, покрытую серой, чтобы придать ей статический электрический заряд. Пока Карлсон наблюдал, Корней приложил предметное стекло к пластине лицевой стороной вниз и на несколько секунд включил яркую прожекторную лампу. Он выключил лампу, снял предметное стекло и посыпал пластинку порошком. «Буквы вышли четкими, — писал позднее Карлсон. Карлсон прижал к изображению кусок вощеной бумаги, чтобы большая часть порошка прилипла к нему. Теперь он держал в руках первую в мире ксерографическую копию. (Эта историческая копия находится в коллекции Смитсоновского института.) Он долго смотрел на бумагу и поднес ее к окну. Затем он пригласил своего помощника на обед.

Корней, в отличие от своего босса, не был впечатлен и вскоре устроился на работу в компанию по производству электроники в Кливленде. Карлсон продолжил работу в одиночку и провел шесть лет, безуспешно пытаясь заинтересовать компании в разработке и производстве машины, которую он задумал. В 1944 году случайный разговор привел его в Мемориальный институт Баттеля, частную некоммерческую научно-исследовательскую организацию в Колумбусе, штат Огайо. Он провел свою стандартную демонстрацию для полудюжины ученых и инженеров Баттелла, а затем приготовился к прочищению горла и перекладыванию бумаги, что было обычной реакцией на его презентации. Но инженер Battelle по имени Рассел Дейтон поднял клочок вощеной бумаги и сказал своим коллегам: «Каким бы грубым это ни казалось, вы впервые видите репродукцию, сделанную без какой-либо химической реакции и [с] сухим способом». процесс.” Баттель согласился инвестировать.

В 1944 году случайный разговор привел его в Мемориальный институт Баттеля, частную некоммерческую научно-исследовательскую организацию в Колумбусе, штат Огайо. Он провел свою стандартную демонстрацию для полудюжины ученых и инженеров Баттелла, а затем приготовился к прочищению горла и перекладыванию бумаги, что было обычной реакцией на его презентации. Но инженер Battelle по имени Рассел Дейтон поднял клочок вощеной бумаги и сказал своим коллегам: «Каким бы грубым это ни казалось, вы впервые видите репродукцию, сделанную без какой-либо химической реакции и [с] сухим способом». процесс.” Баттель согласился инвестировать.

Это был значительный прогресс, хотя это и не было оправданием, о котором мечтал Карлсон. В 1944 году Баттель выделил всего 3000 долларов на ксерографические исследования, и многие из его ученых еще долгие годы оставались под сомнением. «Из тех, кто знал об этом, — сказал позже Дейтон, — по крайней мере 50 процентов считали это глупой идеей и что Баттель никогда не должен был в нее вникать. Это просто доказывает, что если у вас есть что-то уникальное, вы не участвуете в опросе».

Это просто доказывает, что если у вас есть что-то уникальное, вы не участвуете в опросе».

Также в 1944 года патентный поверенный из Нью-Йорка и писатель-фрилансер по имени Николас Лангер наткнулся на копию одного из первых патентов Карлсона и написал о нем хвалебную статью для Radio News . Сокращенная версия статьи появилась в следующем году в техническом бюллетене, опубликованном Eastman Kodak, и привлекла внимание Джозефа С. Уилсона, президента компании Haloid, которая, как и Kodak, располагалась в Рочестере, штат Нью-Йорк. Некоторое время Уилсон хотел создать Haloid в бизнесе, в котором, в отличие от фототоваров, уже не доминировал его могущественный конкурент из другого города. После длительных переговоров в 1947 Haloid согласился заплатить Battelle 10 000 долларов за годовую лицензию, чтобы помочь компании создавать офисные копировальные аппараты на основе идеи Карлсона с возможностью продления. Четверть гонорара, или 2500 долларов, досталась Карлсону — первые деньги, которые он заработал на своей идее, которой исполнилось десять лет.

Успех не был мгновенным. Haloid при значительной помощи Battelle представила свой первый ксерографический копировальный аппарат, который он назвал Model A, в 1949 году, но с машиной было почти комично сложно работать, и все первые испытатели вернули ее. «Неуклюжий из-за отсутствия скоординированного дизайна, он требовал более дюжины ручных операций, прежде чем он мог создать копию», — писал руководитель исследований Haloid в 1919 году.71. Это было преуменьшение; четыре дюжины ручных операций больше походили на это. Халойд пообещал, что с практикой опытный оператор сможет делать копии каждые три минуты или около того. Копиром модели А было так сложно пользоваться, что он мог бы погубить ксерографию и, возможно, саму компанию Haloid, если бы не оказался хорош в чем-то другом: создании недорогих бумажных шаблонов для офсетных литографических копировальных аппаратов, типа печатного станка.

На разработку действительно полезного офисного копировального аппарата ушло еще десять лет и много миллионов долларов. Карлсон стал консультантом Haloid в 1948. Позже ему дали лабораторию и помощника, и он сделал ряд открытий, на которые получил три десятка патентов. Тем не менее, самый важный вклад Карлсона в проект в 1950-х годах, вероятно, помог сохранить энтузиазм компании в отношении его идеи, несмотря на неоднократные неудачи. Позже инженер ABattelle сказал: «В продолжении всегда должно быть что-то экстралогическое».

Карлсон стал консультантом Haloid в 1948. Позже ему дали лабораторию и помощника, и он сделал ряд открытий, на которые получил три десятка патентов. Тем не менее, самый важный вклад Карлсона в проект в 1950-х годах, вероятно, помог сохранить энтузиазм компании в отношении его идеи, несмотря на неоднократные неудачи. Позже инженер ABattelle сказал: «В продолжении всегда должно быть что-то экстралогическое».

Последняя попытка компании Haloid создать автоматический ксерографический копировальный аппарат — модель 914 — началось в начале 50-х. Основная теоретическая работа выполнялась группой молодых физиков, которые работали не в блестящей лаборатории, а в старом доме в захудалой части города. Роберт Гундлах, который начал работать в Haloid в 1952 году и в итоге получил 155 патентов, связанных с ксерографией, недавно сказал мне: «Вы должны были припарковаться примерно в квартале и идти пешком. Они поместили меня и Эрни Леманна на чердак, в комнату с наклонным потолком, так что встать можно было только посреди комнаты. Была группа, работавшая над созданием порошкового облака, которая включала создание тумана из субмикронных частиц углерода. Время от времени нам приходилось проветривать проявочное устройство, потому что оно забивалось угольной пылью, и мы должны были научиться не делать этого по вторникам, потому что в это время соседка развешивала свое белое белье».

Была группа, работавшая над созданием порошкового облака, которая включала создание тумана из субмикронных частиц углерода. Время от времени нам приходилось проветривать проявочное устройство, потому что оно забивалось угольной пылью, и мы должны были научиться не делать этого по вторникам, потому что в это время соседка развешивала свое белое белье».

Инженеры компании нашли на свалке болты, пружины, алюминиевые трубки и другие предметы. Ранний прототип, в конце концов, смог делать копии — правда, только в темноте, поскольку у него не было внешнего корпуса, чтобы свет в комнате не разряжал фоторецептор и не портил изображения, — но он больше походил на проект научной ярмарки, чем на офисную машину.

Фоторецептор необходимо очищать между экспозициями. В модели А, в которой фоторецептор представлял собой плоскую пластину, покрытую селеном, гораздо более чувствительным фотопроводником, чем сера, очистка производилась вручную, покачивая пластину в лотке, заполненном чем-то вроде кошачьего туалета. (Кофейная гуща, соевая мука, семена льна и кукурузная мука также были опробованы и отвергнуты — они привлекали паразитов.)14, фоторецептор представлял собой цилиндр, а чистка производилась вращающейся меховой щеткой.

(Кофейная гуща, соевая мука, семена льна и кукурузная мука также были опробованы и отвергнуты — они привлекали паразитов.)14, фоторецептор представлял собой цилиндр, а чистка производилась вращающейся меховой щеткой.

То, что Haloid додумалась использовать мех, возможно, было связано больше со случаем, чем с наукой: некоторые из исследователей и инженеров компании в те дни работали в унылом, похожем на многоквартирный дом кирпичном здании на Лейк-авеню, первый этаж которого был занят. от Crosby Frisian Fur Co. Инженеры попробовали и отказались от бобра и енота, а затем определили, что спинной мех новозеландских кроликов работает почти правильно. Щетки были сшиты вручную отцом владельца мехового магазина. Инженеры подогнали их по размеру на самодельной машине, немного похожей на барабанную газонокосилку.

Зимой 1959 года компания арендовала мрачный склад на Лайель-авеню и построила там несколько последних прототипов 914. Владелец здания, чтобы сэкономить деньги, выключил печь в пять часов, поэтому инженеры установили брезентовый кожух вокруг каждой машины, чтобы удерживать тепло, выделяемое самой машиной, и работали внутри, часто круглосуточно. Они и другие сотрудники Haloid пытались выявить и устранить оставшиеся дефекты 914, которых было удручающе много.

Они и другие сотрудники Haloid пытались выявить и устранить оставшиеся дефекты 914, которых было удручающе много.

Одна из самых больших проблем была связана с тонером — порошковой смолой, которая используется для проявления ксерографических изображений. Тонер должен обладать многими, казалось бы, взаимоисключающими характеристиками. Он должен плавиться быстро и полностью, но не может быть настолько мягким, чтобы размазываться по фоторецептору, или настолько твердым, чтобы повредить поверхность; он должен быть достаточно хрупким, чтобы его можно было измельчить в мелкий порошок для получения четких изображений с высоким разрешением, но не настолько мелким, чтобы загрязнять машину. И так далее. «Проблемы обостряются сами по себе, как только они начинаются», — сказал мне Гундлах. Идеальный тонер, как поняли ученые, должен иметь некоторые из тех же свойств, что и лед, чья вязкость при нагревании не меняется до тех пор, пока он не превратится в жидкость. Большинство термопластичных смол, напротив, проходят через градиент состояний между твердым и жидким, как шоколад. Никто не знал, существует ли подходящая смола.

Никто не знал, существует ли подходящая смола.

Удовлетворительный тонер был разработан практически в последнюю минуту, главным образом благодаря усилиям химика из компании Haloid по имени Майкл Инсалако, и первая серийная версия 914 была отправлена в марте 1960 года. Заказчиком был Standard Press Steel, производитель металлических крепежных изделий в Дженкинтауне, Пенсильвания. Машина весила почти 650 фунтов, и ее нужно было доставлять на наклонной тележке, чтобы ее можно было наклонить через двери.

В середине 1950-х годов Карлсон беспокоился о том, что немногим предприятиям, возможно, когда-либо понадобится делать столько копий в день, что, по его мнению, порог, при котором ксерографическое копирование в офисе будет экономичным. В течение 914, технический отдел Haloid предположил, что очень активные пользователи в пиковые периоды могут делать в пять раз больше копий в день, или 10 000 в месяц. Однако с того дня, как первые 914 прибыли в Дженкинтаун, сотрудники Standard Press использовали его для копирования со скоростью, в несколько раз превышающей прогнозируемую максимальную скорость. Пользоваться 914 было соблазнительно легко, так как не было специальной бумаги или химических проявителей, и все, что нужно было сделать, это нажать на кнопку, а сама копия давала положительное подкрепление, потому что она не дурно пахла, не сворачивалась и не становилась коричневой. Поначалу цифры казались немыслимыми, но первые компании, получившие 914 выпускали от 2000 до 3000 копий в день.

Пользоваться 914 было соблазнительно легко, так как не было специальной бумаги или химических проявителей, и все, что нужно было сделать, это нажать на кнопку, а сама копия давала положительное подкрепление, потому что она не дурно пахла, не сворачивалась и не становилась коричневой. Поначалу цифры казались немыслимыми, но первые компании, получившие 914 выпускали от 2000 до 3000 копий в день.

Поистине эпохальные сдвиги в технологиях иногда непонятны до тех пор, пока они не произошли. Когда в 1970-х появились первые видеомагнитофоны, Американская ассоциация кинематографистов потратила миллионы, жалуясь Конгрессу на то, что Голливуд вот-вот будет уничтожен. Вместо этого видеомагнитофон возродил Голливуд, обеспечив миллиардные арендные платежи и изменив способ финансирования фильмов. Столь же сильное влияние оказали машины Xerox. Офисные работники не понимали, насколько им нужны копии, пока в 1960, они вдруг смогли сделать их легко. Технология сама по себе создала спрос, который в конечном итоге ее и поддержал. Изобретение было матерью необходимости.

Изобретение было матерью необходимости.

Честер Карлсон начал получать гонорары от ксерографии в 1947 году. Поначалу выплаты были небольшими. В 1953 году он обменял свой старый Studebaker на новый. В следующем году он и его вторая жена Доррис, на которой он женился в 1946 году, построили скромный дом с тремя спальнями недалеко от Рочестера. В конце концов Карлсон заработал около 200 миллионов долларов на своем изобретении, но прожил в этом доме всю оставшуюся жизнь. Иногда он говорил Доррис, что мог бы быть так же счастлив, а может быть, и счастливее, живя в трейлере во дворе. «Я думаю, что он чувствовал себя виноватым из-за того, что у него красивый, удобный дом, — сказала она позже, — и когда люди приходили и говорили: «О, это прекрасно», он говорил: «Доррис все спланировала». никогда не был уверен, насколько серьезно он относится к своему трейлеру, но он часто упоминал об этом, и она дразнила его, когда он это делал: «А ты возьмешь с собой свои 13 стальных картотечных шкафов?»

Карлсон смирился со своим богатством, избавившись от большей его части. Его благотворительность в последнее десятилетие его жизни была поразительной. Это также было полностью анонимно. Когда он дал деньги на строительство здания, он не позволил публично раскрыть свое имя, не говоря уже о том, чтобы выгравировать его на камне над дверью. В середине 1960-х, например, он дал Калифорнийскому технологическому институту деньги на создание центра изучения химической физики, области своей деятельности, но оговорил, чтобы здание было названо в честь Артура Амоса Нойеса, профессора, чье учение повлияло на него. большинство. Карлсон сделал большой вклад в организации, которые способствовали миру во всем мире. Он поддерживал правозащитные организации. Он купил многоквартирные дома в Вашингтоне, округ Колумбия, и Нью-Йорке и организовал расовую интеграцию зданий. Он пожертвовал миллионы в Объединенный фонд негритянских колледжей и сделал взносы в отдельные колледжи для чернокожих. Он (и его воля) обеспечил большую часть финансирования в течение 60-х и 70-х годов для Центра изучения демократических институтов Роберта Мейнарда Хатчинса.

Его благотворительность в последнее десятилетие его жизни была поразительной. Это также было полностью анонимно. Когда он дал деньги на строительство здания, он не позволил публично раскрыть свое имя, не говоря уже о том, чтобы выгравировать его на камне над дверью. В середине 1960-х, например, он дал Калифорнийскому технологическому институту деньги на создание центра изучения химической физики, области своей деятельности, но оговорил, чтобы здание было названо в честь Артура Амоса Нойеса, профессора, чье учение повлияло на него. большинство. Карлсон сделал большой вклад в организации, которые способствовали миру во всем мире. Он поддерживал правозащитные организации. Он купил многоквартирные дома в Вашингтоне, округ Колумбия, и Нью-Йорке и организовал расовую интеграцию зданий. Он пожертвовал миллионы в Объединенный фонд негритянских колледжей и сделал взносы в отдельные колледжи для чернокожих. Он (и его воля) обеспечил большую часть финансирования в течение 60-х и 70-х годов для Центра изучения демократических институтов Роберта Мейнарда Хатчинса. Он поддерживал Братство примирения и другие пацифистские организации. Он давал деньги школам, библиотекам и международным благотворительным организациям. Список его бенефициаров был длинным, и он сам взвешивал каждую просьбу. (Его благотворительность продолжается и сегодня через Благотворительный фонд Честера и Доррис Карлсон.)

Он поддерживал Братство примирения и другие пацифистские организации. Он давал деньги школам, библиотекам и международным благотворительным организациям. Список его бенефициаров был длинным, и он сам взвешивал каждую просьбу. (Его благотворительность продолжается и сегодня через Благотворительный фонд Честера и Доррис Карлсон.)

Карлсон умер от сердечного приступа 19 сентября 1968 года. Ему было 62 года. У Тан, генеральный секретарь Организации Объединенных Наций, который был другом Карлсона, писал в то время: «Знать Честера Карлсона должен был любить его, любить его и уважать его. Он был широко известен как изобретатель ксерографии, и хотя это было выдающимся достижением в технической и научной области, я больше уважал его как человека исключительной нравственной высоты и как гуманиста. Его забота о будущем человеческого положения была искренней, а его приверженность принципам Организации Объединенных Наций была глубокой. Он принадлежал к той редкой породе лидеров, которые рождают в наших сердцах веру в человека и надежду на будущее».

За почти семь десятилетий с тех пор, как Честер Карлсон придумал ксерографию, никто не придумал лучшего способа делать копии на обычной бумаге. Это почти невообразимое достижение, учитывая обычный темп высокотехнологичных инноваций, эволюции и исчезновения. Количество копий, сделанных во всем мире на ксерографических машинах, увеличивается с каждым годом с тех пор, как Карлсон и Корней сняли тот первый клочок вощеной бумаги в Астории еще в 1938 году. В 1955 году, за четыре года до введения 914, в мире было изготовлено около 20 миллионов копий, почти все нексерографическими средствами; в 1964 году, через пять лет после появления 914-го, их было девять с половиной миллиардов, почти все ксерографически. Пятьсот пятьдесят миллиардов в 1984 году. Семьсот миллиардов в 1985 году. В этом году триллионов.

И изобретение Карлсона все еще развивается. Одной из самых передовых машин на сегодняшний день является Xerox DocuColor iGen3, представленная в 2001 году. Это система цифровой печати, а не копир, но работающая ксерографически. Он производит 6000 полноцветных оттисков офсетного качества размером 8 1/2 на 11 дюймов в час, и эти оттиски можно настраивать «на лету». Его четыре «станции формирования изображения» наносят голубой, пурпурный, желтый и черный тонер на электростатически заряженную фотопроводящую ленту, с которой все порошки сразу переносятся на бумагу. Лежащую в основе технологию обработки изображений, с помощью которой монохроматический процесс делает полноцветные отпечатки, трудно объяснить, но, по сути, она включает в себя разделение полихроматического изображения на три дополнительных цвета (плюс черный), чтобы «позволить записать один цвет и затем проявка с цветным порошком для создания копии этого цвета, затем повторение цвета друг для друга и наложение изображений пыли на один и тот же лист копии».

Он производит 6000 полноцветных оттисков офсетного качества размером 8 1/2 на 11 дюймов в час, и эти оттиски можно настраивать «на лету». Его четыре «станции формирования изображения» наносят голубой, пурпурный, желтый и черный тонер на электростатически заряженную фотопроводящую ленту, с которой все порошки сразу переносятся на бумагу. Лежащую в основе технологию обработки изображений, с помощью которой монохроматический процесс делает полноцветные отпечатки, трудно объяснить, но, по сути, она включает в себя разделение полихроматического изображения на три дополнительных цвета (плюс черный), чтобы «позволить записать один цвет и затем проявка с цветным порошком для создания копии этого цвета, затем повторение цвета друг для друга и наложение изображений пыли на один и тот же лист копии».

Во всяком случае, именно так Честер Карлсон описал это в своем втором патенте на ксерографию, который он подал 4 апреля 1939 года.

Рекомендуемые видео

Самодельный 3D-принтер | Простой сделай сам Менее 150 долларов США

3D-принтеры — лучший и творческий способ продемонстрировать свои творческие способности, дизайнерские навыки и хобби. Вы можете использовать его для печати некоторых разработанных вами прототипов и проведения с ними экспериментов. Количество применений 3D-принтера не поддается количественной оценке. Но единственная проблема с ними заключается в том, что они слишком дороги. Простой небольшой принтер будет стоить от 300 до 350 долларов. Эту проблему можно решить с помощью самодельного 3D-принтера, который можно легко изготовить менее чем за 150 долларов.

Вы можете использовать его для печати некоторых разработанных вами прототипов и проведения с ними экспериментов. Количество применений 3D-принтера не поддается количественной оценке. Но единственная проблема с ними заключается в том, что они слишком дороги. Простой небольшой принтер будет стоить от 300 до 350 долларов. Эту проблему можно решить с помощью самодельного 3D-принтера, который можно легко изготовить менее чем за 150 долларов.

FDM-печать для абсолютных новичков…

Включите JavaScript

FDM-печать для абсолютных новичков — обзор Neptune 3 Pro

3D-принтер — это машина, которая преобразует все файлы вашего дизайна в физический продукт. Простое определение заключается в том, что этот принтер преобразует цифровой файл с трехмерными размерами в физический продукт. Он печатает слой за слоем и использует аддитивную методологию.

Что будем делать?

В этом посте мы собираемся помочь вам сделать индивидуальную версию самодельного 3D-принтера 9. 0107 Prusa i3 модель. Это принтер FDM (Fused Deposition Modeling) с областью объема печати 220 мм x 220 мм x 250 мм.

0107 Prusa i3 модель. Это принтер FDM (Fused Deposition Modeling) с областью объема печати 220 мм x 220 мм x 250 мм.

Изображение оригинальной модели вместе с 3D-принтером, который мы изготовим, приведено ниже, чтобы дать вам лучшее представление.

Источник: Оригинальный 3D-принтер Prusa i3 MK3SНаш самодельный 3D-принтерПодробнее о модели Prusa i3 мы поговорим в другом посте, а пока сосредоточимся на изготовлении самодельного 3D-принтера. Мы начнем с объяснения вам деталей, которые будут использоваться, и их приблизительных цен. Потом будем делать сборку всех деталей, потом электронику. Наконец, пробная печать, и ваш домашний 3D-принтер готов менее чем за 150 долларов.

Шаг 1: Детали 3D-принтера

Механические и аппаратные части

Детали, необходимые для конструкции и работы нашего самодельного 3D-принтера, перечислены ниже.

| Деталь | Количество | Прибл. Price (India) (in $) | ||

|---|---|---|---|---|

| Wooden Sheet | 350 mm x 120 mm | 1. 00 00 | ||

| Aluminum Fibre Sheet | 3.00 | |||

| M4 Nuts | As Required | 0.25 (10 Nos.) | ||

| Zip-tie | 1 Packet | 0.75 | ||

| PVC Pipe | 265 cm | 1.50 | ||

| PVC Pipe 90 Deg Connector | 6 | 1,50 (1 №.)0134 | 4 | 3.50 |

| M8 Threaded Rod 38 cm with Nut | 2 | 7.50 | ||

| LM8UU Linear Bearings | 12 | 12.00 | ||

| 16 Teeth Pulley 5mm Dia | 2 | 3.00 | ||

| GT2 Timing Belt | 140 cm | 8.00 | ||

| Coupling Shaft (5mm X 8mm) | 2 | 4.00 | ||

| Steel Rod 8mm Dia 500mm Length. | 6 | 12.00 | ||

| Bearing with an internal diameter between 8 to 8.5mm | 2 | 1. 00 00 | ||

| Total | $ 67.70 ~ $ 68.00 |

Electrical Parts

| Деталь | Количество | Прибл. Цена (Индия) (в долларах США) |

|---|---|---|

| Блок питания 12 В, 20 А | 1 | 14,00 |

| Copper Wire different AWG for wiring | 1 m | 0.25 |

| Arduino Mega | 1 | 10.00 |

| Stepper Motor Drivers | 4 | 5.00 |

| NEMA 17 Stepper Motor | 5 | 25.00 |

| End Stops | 3 | 3.50 |

| Heat Bed Thermistor | 1 | 1.25 |

| E3D Hotend | 1 | 9.00 |

| Heat Bed | 1 | 8.00 |

| Ramps 1.4 | 1 | 6. 00 00 |

| Total | $ 82.00 |

Общая стоимость механических и электрических деталей = 68,00 долл. США + 82,00 долл. США = 150 долл. США, как и было обещано.

- Драйверы шаговых двигателей (4 шт.) – 1 драйвер будет управлять 2 шаговыми двигателями оси Z, остальные будут управлять одним шаговым двигателем каждый.

- NEMA 17 Шаговый двигатель (5 шт.) — 1 для оси X, 1 для оси Y, 2 для оси Z и 1 для экструдера. Я использовал двигатели NEMA, которые дают мне крутящий момент 4,2 кг/см.

Все ссылки на покупку приведены в описании следующей ссылки на видео You Tube.

Шаг 2: Сборка рамы

Это самодельный 3D-принтер, поэтому мы используем трубу из ПВХ для рамы. Общая длина трубы из ПВХ составляет 265 см. Отрежьте два куска по 400 мм, три куска по 350 мм, два куска по 250 мм и два куска по 150 мм. Соберите нижнюю часть рамы в соответствии со схемой ниже.

Сборка нижней рамы Возьмите две детали по 40 см и одну деталь по 35 см, чтобы собрать верхнюю часть рамы. Прикрепите верхнюю и нижнюю части рамы. окончательная сборка каркаса будет выглядеть так.

Прикрепите верхнюю и нижнюю части рамы. окончательная сборка каркаса будет выглядеть так.

Шаг 3: Подготовка оси (X, Y, Z)

Подготовка оси Z- Вырежьте квадратный алюминиевый лист размером 33 x 10 см.

- Поместите его под Т-образные соединения, прикрутите лист с трубой из ПВХ, чтобы закрепить его место.

- Теперь установите шаговый двигатель на оба тройника.

- Отметьте положение шагового двигателя на листе для сверления отверстия.

- После просверливания отверстия привинтите оба шаговых двигателя на свои места.

- Теперь подсоедините муфту к обоим валам двигателя.

- Подсоедините резьбовой стержень к муфте.

- Из четырех деревянных палочек сформируйте квадрат 250 x 250 мм.

- Прикрепите два линейных подшипника к параллельной стороне квадрата.

- Вставьте гладкий стержень с обеих сторон квадрата.

- Прикрутите гладкие стержни к трубам из ПВХ, чтобы зафиксировать их.

- Добавить Еще один квадрат 8 х 8 см на задней стороне трубы из ПВХ принтера можно сделать с любой стороны 350 мм трубы из ПВХ сзади или спереди принтера. В моем случае я выбрал направление к 150-миллиметровой трубе из ПВХ, которая находится сзади моего принтера.

- Прикрутите квадрат с трубой из ПВХ и прикрутите к нему шаговый двигатель.

- Установите шкив с 16 зубьями на вал двигателя.

- Добавьте еще один винт шкива в переднюю трубу из ПВХ для вращения ремня ГРМ.

Вырезать квадрат 8,4 x 5..5 см. Используйте четыре линейных подшипника для ползунка Hotend, прикрепите их к квадратной части стяжкой-молнией. На изображении выше. Теперь вырежьте квадратный кусок алюминиевого листа размером 10,3 х 6 см. Используйте компоновку двигателя NEMA 17 для точного сверления отверстия в листе. Также просверлите отверстия для линейного подшипника и гайки резьбового стержня.

Привинтите двигатель и стяжку-молнию, линейный подшипник и гайку с резьбовым стержнем. Добавьте шкив с 16 зубьями на вал двигателя. Используйте другой квадратный кусок 8 x 6 см, чтобы сделать другой конец привода оси X. Прикрепите к нему шкив с 16 зубьями для вращения ремня ГРМ. Просверлите отверстие для линейного подшипника и резьбового стержня. Гайка. Завяжите их также.

Добавьте шкив с 16 зубьями на вал двигателя. Используйте другой квадратный кусок 8 x 6 см, чтобы сделать другой конец привода оси X. Прикрепите к нему шкив с 16 зубьями для вращения ремня ГРМ. Просверлите отверстие для линейного подшипника и резьбового стержня. Гайка. Завяжите их также.

Теперь вставьте два гладких стержня в ползунок экструдера и прикрепите оба конца сборки оси X, чтобы завершить сборку.

Шаг 4: Добавьте зубчатый ремень

Сначала добавьте зубчатый ремень на ось Y. Сделайте петлю на открытом конце ремня ГРМ и затяните его стяжкой. Возьмите два винта и затяните их ниже ползунка оси Y по прямой линии. Подсоедините петлю ремня ГРМ к одному винту, а затем измерьте длину и натяжение ремня ГРМ для плавной работы слайдера. Сделайте петлю из другого конца ремня ГРМ и вставьте его в винт. Ваше подключение будет выглядеть так.

Соединение ремня ГРМ по оси YДля оси X выполните тот же метод. Ось X будет выглядеть так.

Соединение ремня привода ГРМ по оси XШаг 5: Окончательная сборка деталей

Добавление оси X к резьбовому стержню оси Z Отрежьте алюминиевый лист размером 250 x 250 мм. Положите нагревательную подушку на лист и отметьте положение для отверстия для винта. После того, как просверлите отверстие, прикрутите лист к деревянной раме по оси Y, затем используйте винт для выравнивания платформы, чтобы закрепить нагревательную платформу на алюминиевом листе. Поместите узел оси x на резьбовой стержень оси z и вращайте резьбовой стержень, пока ось x не опустится вниз.

Положите нагревательную подушку на лист и отметьте положение для отверстия для винта. После того, как просверлите отверстие, прикрутите лист к деревянной раме по оси Y, затем используйте винт для выравнивания платформы, чтобы закрепить нагревательную платформу на алюминиевом листе. Поместите узел оси x на резьбовой стержень оси z и вращайте резьбовой стержень, пока ось x не опустится вниз.

Вырежьте деревянный лист размером 350 х 120 мм, просверлите большое отверстие для его установки в верхней части рамы. Кроме того, просверлите отверстие для опорного подшипника с резьбовым стержнем, измерив его положение, чтобы можно было точно просверлить отверстие. прикрутите лист к раме. Убедитесь, что опорный подшипник с резьбовым стержнем и двигатель находятся на одной линии.

Возьмите E3d Hot-end и прикрутите его к ползунку Hot-end по оси x. Распакуйте узел экструдера и соберите его на шаговом двигателе. Прикрутите двигатель экструдера к верхнему верхнему листу. Подсоедините тефлоновую трубку между экструдером и горячим концом.

Подключите Arduino Mega и Ramps Shield. Установите все перемычки на все четыре штырька перемычек драйвера, подключите X, Y, Z и драйвер шагового двигателя E0. Подсоедините разъем кабеля дисплея к Aux-3 и Aux-4. Поместите всю сборку на верхний лист. Прикрепите все три концевых упора рядом с каждым осевым двигателем. Прикрутите дисплейный блок также к верхнему верхнему листу. Вертикально прикрутите блок питания к боковой стороне рамы.

Шаг 6: Электрическое подключение

- Используйте медные провода для подключения источника питания, экрана Ramps 1.4 и нагревательной платформы для лучшей работы принтера.

- Подсоедините все двигатели к экрану рампы.

- Двигатель оси X к штырям шагового двигателя Ramps X

- Двигатель оси Y к штырям шагового двигателя Ramps Y

- Двигатель оси Z к штырям шагового двигателя Ramps Z

- Подсоединение концевых упоров к пандусам

- Концевой упор оси X к X – мин.

- Конечный упор оси Y к мин.

Y

Y - Конечный упор оси Z к мин. Z

- Подсоединение кабеля блока дисплея к Exp1 и Exp2

- Провод нагревательного слоя к рампам D8

- Вентилятор горячего конца к рампам D10

- Вентилятор многослойного охлаждения к рампам 12 В Aux

- Тепловой слой и термистор горячего конца

- Подключение нагревателя сопла к рампам D10

- Сейчас Выходной кабель источника питания к силовому разъему рампы

- Термистор нагревательного слоя размещается в центре нагревательного стола, а над ним размещается стеклянная пластина.

Шаг 7: Схема подключения вашего самодельного 3D-принтера

Все детали соединяются, как показано выше, и закрепляются стяжками.

Шаг 8: Самодельный 3D-принтер Кодирование Arduino

- Подключите Arduino mega к ПК с помощью кабеля для передачи данных.

- Затем загрузите файл по ссылке, указанной ниже.

- Затем следуйте командам:

- Откройте файл 3D Printercode.

rar > Распакуйте ее

rar > Распакуйте ее - Откройте Marlin-1.1.x > Marlin > Marlin.ino

- Если вам необходимо внести изменения в код, выберите Configuration.h или код уже установлен для вышеуказанного принтера.

- Выберите порт и плату (Arduino Mega 2560)

- Выберите Compile > Upload

- После этого ваш принтер готов к работе.

Шаг 9. Проверка

Включите питание принтера. В прошивке уже установлен максимальный лимит принтера и размер, так что не нужно требовать устанавливать лимит. Но не стесняйтесь изменять их в соответствии с вашим дизайном.

Проверьте направление вращения двигателя, если какой-либо двигатель вращается неправильно, поменяйте местами его обмотки и проверьте снова. Возврат шагового двигателя в исходное положение и калибровка шагов/мм. Поместите нить в экструдер и откалибруйте скорость подачи экструдера. Выровняйте грелку. Теперь ваш принтер готов к печати.

Обычные модели, напечатанные на 3D-принтере, требуют сглаживания для окончательного вида. Таким образом, мы используем методы сглаживания PLA, вы можете посетить наш блог об этом.

Таким образом, мы используем методы сглаживания PLA, вы можете посетить наш блог об этом.

Шаг 10: Печать

Перед началом печати вам потребуется файл САПР в формате .stl.

Вы можете использовать свой собственный файл .STL или загрузить его со страницы нашего продукта.

ПоискСуществует так много программного обеспечения для 3D-печати, как:

- Simplify 3D (платно),

- Pronterface (бесплатно)

- Cura Slicer (бесплатно)

- Хост Repetier (бесплатно)

Мы рекомендуем хост Repetier, поскольку он удобен для пользователя.

См. этапы печати в разделе Печать и тестирование 3D-принтера своими руками.

Если у вас есть какие-либо вопросы относительно деталей или конструкции, не стесняйтесь задавать их в комментариях. 😃

Часто задаваемые вопросы о самодельном 3D-принтере: –

Какова минимальная сумма, за которую можно изготовить 3D-принтер дома?

3D-принтер в основном состоит из двух типов деталей: электрических и механических.

Y

Y rar > Распакуйте ее

rar > Распакуйте ее