9 идей как сделать рейсмус своими руками

Для обработки дерева в мастерской можно использовать самые разные станки. Например, рейсмус. Рассказываем, как сделать его своими руками. Все идеи проверены на практике, поэтому заслуживают внимания.

Содержание

Самодельный рейсмус из ручного фрезера с направляющими

В данном обзоре автор YouTube канала поделится идеей, как изготовить своими руками самодельный рейсмус для мастерской из ручного фрезера с направляющими.

Первым делом отрезаем два куска квадратной профильной трубы. По торцам заготовок из профтрубы вставляем подшипники и фиксируем их на клей.

Далее потребуется небольшая дощечка из фанеры или ЛДСП. Сверлим в ней по центру одно сквозное отверстие. Это будет площадка для фрезера.

Советуем вам также ознакомиться с процессом изготовления самодельного стола с направляющей для плазмореза.

В профильных трубах с подшипниками сверлим по два отверстия, после чего крепим их к деревянной площадке на саморезы.

Основные этапы работ

На следующем этапе отрезаем еще два отрезка квадратной профтрубы. Сверлим в них по два отверстия под направляющие.

Между профилями помещаем площадку для фрезера. Торцы направляющих привариваем к профильным трубам. Затем крепим к профилям по два ролика. Крепим фрезер к площадке.

Далее отрезаем два куска металлического уголка. Привариваем к ним отрезки круглого прутка (направляющие для роликов).

Отрезаем еще два уголка, и привариваем их к первым двум. В итоге получилась у нас рама. Привариваем к ней ножки.

Видео

Подробно о том, как своими руками изготовить самодельный рейсмус из ручного фрезера с направляющими, можно посмотреть на видео ниже. Идеей поделился автор YouTube канала DIYFixMan.

How To Build a Homemade Adjustable Router Sled — DIYМини рейсмус из фрезера: для обработки спилов дерева

В данном обзоре автор решил сделать своими руками мини рейсмус на базе ручного фрезера. С помощью этой приспособы удобно обрабатывать спилы дерева — делать идеально ровную горизонтальную поверхность.

С помощью этой приспособы удобно обрабатывать спилы дерева — делать идеально ровную горизонтальную поверхность.

Первым делом потребуется отпилить четыре деревянных бруска одинаковой длины. Делаем разметку, сверлим отверстия и потом выпиливаем пазы.

Далее отпиливаем две деревянных рейки и прикручиваем к торцам по два брусочка. В качестве крепежа автор использует саморезы.

Возможно, вам также интересно будет прочитать, как собрать компактный столик для ручного фрезера из МДФ.

Отпиливаем еще две рейки и сверлим в них отверстия. Потом соединяем все детали в единую конструкцию с помощью болтов и барашковых гаек.

Основные этапы работ

На следующем этапе отпиливаем еще четыре деревянных бруска, и собираем из них подвижную платформу для ручного фрезера.

Также потребуется отпилить две рейки, с помощью которых можно будет зафиксировать спил дерева. Эти рейки крепятся к основанию приспособы на саморезы.

Благодаря болтовым соединениям можно без проблем выставить нужную высоту подвижной платформы, на которой находится фрезер.

Видео

Подробно о том, как своими руками изготовить настольный мини рейсмус из фрезера, можете посмотреть в видеоролике на нашем сайте. Этот обзор подготовлен на основе видео с YouTube канала FACIL LH.

IDEA BRILLANTE PARA FÁCIL DE HACER — INVENTO CASEROКак выровнять доску, имея в наличии только ручной фрезер

Редко когда попадаются нормальные доски. Чаще всего они покоробленные и требуется дополнительно их выравнивать.

Хорошо, если есть под рукой фуговальный станок или хотя бы рейсмус. А как быть, если нет вообще никакого станка?

В этом случае можно воспользоваться ручным фрезером.

Чтобы с его помощью выровнять кривую (или покоробленную) доску, необходимо изготовить довольно простое приспособление, которое состоит из 2-х опорных площадок, расположенных перпендикулярно друг другу.

Своим личным опытом выравнивания доски ручным фрезером поделился с нами автор YouTube канала M3b3dina.

Основные этапы работПервым делом нужно будет изготовить две опорных площадки. Их можно сделать из фанеры или доски. Также допускается использование МДФ.

Первая опорная площадка является основанием для заготовки, которую мы будем выравнивать ручным фрезером. А вторая, которая располагается сверху, выступает в качестве направляющей для фрезера. В ней необходимо вырезать посередине отверстие для фрезы.

Как выровнять кривую доскуОбратите внимание: желательно использовать широкую фрезу, чтобы за один проход снимать больше стружки.

Укладываем заготовку на нижнюю опорную площадку и фиксируем ее с помощью термоклея, чтобы она оставалась неподвижной во время обработки.

Сверху устанавливаем вторую опорную площадку с ручным фрезером. С помощью широкой фрезы надо пройтись по всей плоскости заготовки.

После этого отрываем доску от основания и переворачиваем ее. В данном случае фиксируем ее уже на двусторонний скотч, чтобы не портить поверхность. Повторяем операцию с ручным фрезером. В итоге у нас получится ровная доска.

ВидеоПодробно о том, как выровнять доску, имея в наличии только ручной фрезер, можно посмотреть ниже — в авторском видеоролике. Спасибо за внимание.

بدون رابوة او تخانة | افضل طريقة لتنضيف ومسح الخشبМастеру на заметку: как сделать рейсмус-фуганок из фрезера

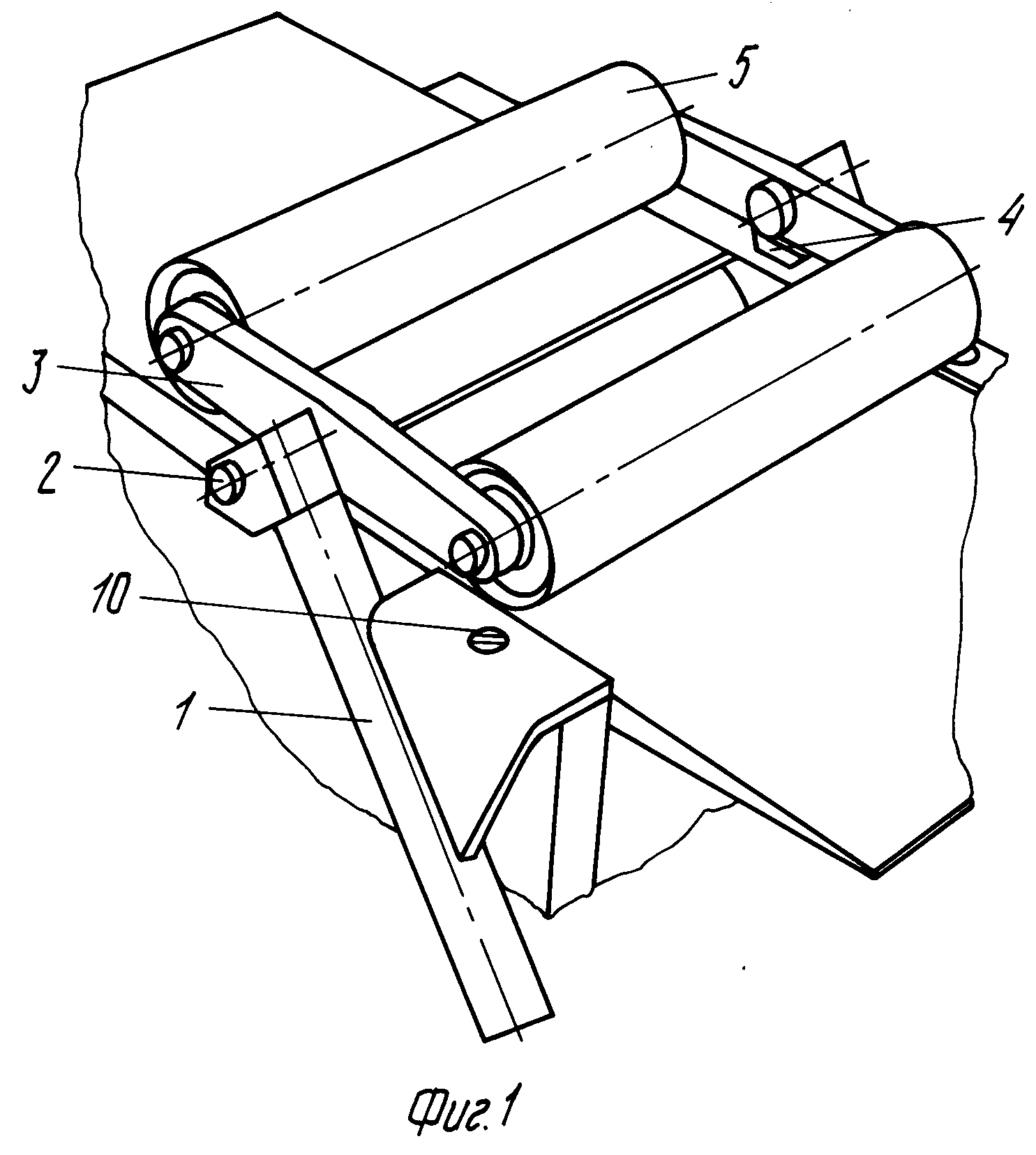

В этой статье автор YouTube канала libral1973 поделится идеей, как своими руками сделать рейсмус-фуганок из фрезера.

Станочек получился практичным и функциональным. Используя самодельную копировальную приставку, можно использовать его для копирования деталей.

Для изготовления самодельного рейсмуса-фуганка потребуются:

- ручной фрезер;

- профтруба;

- металлический уголок;

- подшипники;

- болты с гайками.

Первым делом необходимо определиться с размерами конструкции. Потом отрезаем профильные трубы и свариваем станину.

Потом отрезаем профильные трубы и свариваем станину.

Основные этапы работВозможно, вам также интересно будет узнать: как легко сделать квадратный брусок круглым, используя шуруповерт и ручной фрезер.

На следующем этапе необходимо будет изготовить две подвижные площадки: первая перемещается вдоль станины, вторая — располагается внутри первой, и перемещается поперек.

Сначала свариваем из квадратной профильной трубы первую площадку. По краям крепим подшипники.

После этого из уголка изготавливаем вторую площадку — под размер подошвы ручного фрезера. К ней также крепим подшипники.

На последнем этапе останется только собрать все элементы конструкции воедино. При помощи болгарки зачищаем сварные швы, потом металл надо будет покрасить краской из баллончика.

Читайте также: как из старого перового сверла сделать фрезу для вырезания отверстий в пластиковых трубах.

Видео

Пошаговый процесс изготовления рейсмуса-фуганка из фрезера можно посмотреть ниже — в авторском видеоролике.

Самодельный рейсмус-фуганок из ручного фрезера

В данном обзоре рассмотрим один из вариантов самодельного рейсмуса-фуганка для домашней мастерской.

Своим опытом поделился автор YouTube канала Odair Lucas Lucas.

Для подобных станков имеет смысл использовать электродвигатели. Но мастер решил не заморачиваться, и сделал рейсмус на основе ручного фрезера. Как оказалось — вполне работоспособный вариант.

На самодельном станке очень удобно обрабатывать спилы дерева большого диаметра, а также другие габаритные заготовки

В качестве основания конструкция используется лист фанеры толщиной 20 мм. По бокам основания крепятся металлические уголки. Они выступают в качестве направляющих.

Основные этапы работСоветуем также прочитать статью: как сделать циркулярную пилу с подъемным механизмом.

Далее изготавливаются две подвижных площадки, которые крепятся по бокам основания и перемещаются по направляющим.

Между боковыми площадками устанавливается деревянный брус. К его верхней части крепится направляющая из металлического уголка. Дополнительно соединяем боковые площадки перемычкой из фанеры.

На следующем этапе автор изготавливает еще одну подвижную площадку, которая будет перемещаться перпендикулярно основанию.

Собираем все детали конструкции воедино. Проверяем работоспособность подвижных элементов.

Затем останется только выбрать в основании пазы, чтобы можно было с помощью барашковых болтов фиксировать упорные планки. Крепим ручной фрезер, и можно приступать к работе.

Видео

Подробно о том, как самостоятельно сделать рейсмус-фуганок для мастерской, смотрите на видео ниже. Спасибо за внимание.

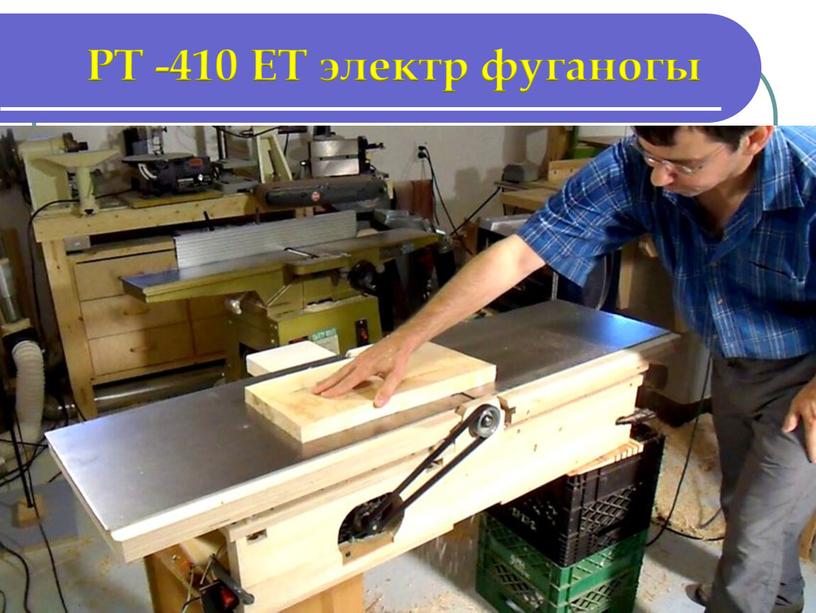

BRILLIANT IDEA — Sliding system // BRILHANTE IDEIA — Sistema deslizanteСамодельная оснастка для ручного электрорубанка

Рассмотрим процесс изготовления самодельной оснастки для электрорубанка. Ее можно использовать как отдельно, так и в паре с другими приспособлениями.

Идею самоделки мы подсмотрели у автора YouTube канала JSK-koubou.

Для изготовления оснастки лучше всего использовать мебельную фанеру толщиной 20 мм. Как вариант, можно взять за основу и мебельный щит.

Чтобы не покупать мебельный щит, его можно склеить самостоятельно — из досок. И для этого мы рекомендуем использовать самодельные струбцины-ваймы.

Процесс изготовления оснастки для электрорубанка

Первым делом автор отпилил от фанеры заготовку требуемого размера, и наклеил на нее распечатанный шаблон из бумаги с разметкой.

После этого необходимо будет вырезать деталь по разметке, а также просверлить в ней все крепежные отверстия.

Аналогичным образом изготавливается и вторая деталь. В результате у нас получится две боковых стенки самодельной оснастки.

Далее отпиливаем три брусочка из фанеры, и с их помощью соединяем боковые стенки между собой. Должен получиться жесткий каркас.

На следующем этапе из фанеры необходимо будет вырезать еще две детали с пазами. Они крепятся к боковым стенкам оснастки с помощью барашковых болтов.

Они крепятся к боковым стенкам оснастки с помощью барашковых болтов.

Варианты использования самодельной оснастки с электрорубанком

С помощью такой оснастки очень удобно строгать небольшие деревянные заготовки — на фото ниже как раз показан этот момент.

Помимо этого, можно изготовить дополнительно площадку с регулируемыми подвижными стойками.

В данном случае, закрепив оснастку с рубанком на стойках, мы получим самодельный рейсмусовый станок для строгания и калибрования заготовок из дерева.

А еще оснастку с электрорубанком можно использовать как часть фуговального станка. Такой станок тоже очень просто собрать своими руками.

Видео

Пошаговый процесс изготовления самодельной оснастки, а также другие варианты ее использования вы можете посмотреть в авторском видеоролике.

Electric hand planer hack / 6 ways rig systemМини рейсмус для строгания заготовок из электрорубанка

Используя за основу электрорубанок, можно сделать небольшой настольный мини рейсмус для строгания заготовок. В определенных ситуациях такая самоделка может быть очень полезна.

В определенных ситуациях такая самоделка может быть очень полезна.

Из основных материалов для изготовления самоделки потребуются полосы металла шириной 40 мм и толщиной 4 мм, а также ламинированная фанера толщиной 14 мм, уголок и крепеж.

Рекомендуем также прочитать, как изготовить самодельный ручной станок для рубки проволоки в условиях гаража и домашней мастерской. Удобно, что приспособа фиксируется в тисках, что позволяет сэкономить место на рабочем столе.

Первым делом отрезаем кусок ламинированной фанеры нужного размера. Устанавливаем на него рубанок и обводим по контуру.

После этого нужно вырезать в заготовке из фанеры центральную часть (по разметке), чтобы можно было установить и надежно закрепить электроинструмент.

Основные этапы работ

На следующем этапе отрезаем два куска металлического уголка. Крепим их по краям ламинированной фанеры параллельно друг другу.

Далее отрезаем заготовки из полосы металла шириной 40 мм. Сверлим в них отверстия, и затем крепим к уголкам.

Сверлим в них отверстия, и затем крепим к уголкам.

Вырезаем из ламинированной фанеры еще один кусок. Крепим к нему нашу площадку с электрорубанком.

Дополнительно автор прикручивает к фанере две направляющих. Расстояние между ними должно быть равно ширине ножа рубанка.

С торца площадки привариваем к уголкам еще один отрезок уголка. Сверлим в нем отверстия и привариваем гайки. В них вкручиваем шпильки с воротками. Устанавливаем возвратные пружины.

Видео

Подробно о том, как сделать мини рейсмус для строгания заготовок из электрорубанка, можно посмотреть на видео ниже. Идея принадлежит автору YouTube канала «Самоделкин 37 rus».

( МИНИ РЕЙСМУС ) ИЗ РУБАНКА ! Planer Reysmus !Как сделать мини рейсмус из ручного электрического рубанка

В данном обзоре автор поделится идеей, как на скорую руку собрать мини рейсмус. За основу используется электрорубанок.

В корпусе электрорубанка имеются четыре резьбовых отверстия (заводских) под винт М6.

Для изготовления мини рейсмуса потребуется сделать еще пару отверстий, которые будут симметричны двум отверстиям в задней части корпуса рубанка.

Делаем разметку (нужные размеры переносим с помощью штангенциркуля), подбираем подходящее сверло и сверлим отверстия.

Советуем вам также прочитать статью: как можно удлинить вал электродвигателя без использования токарного станка.

После того, как просверлили симметричные отверстия, метчиком нарезаем в них резьбу.

Основные этапы работНа следующем этапе из обрезков фанеры толщиной 10 мм мастер изготавливаем две нехитрые конструкции — боковые стойки мини рейсмуса.

В стойках необходимо будет сделать прорези шириной 9-10 мм. После этого закрепляем обе боковых стойки на корпусе электрорубанка.

Далее из доски автор делает вставку, которая свободно будет помещаться между стойками. Боковины вставки надо выровнять по верхней части стоек.

К боковинам вставки крепится основание (можно использовать доску или кусок фанеры толщиной 18-20 мм).

Через прорези в стойках в боковинах вставки сверлим отверстия под болты.

В отверстия вставляем болты, накручиваем гайки (но не затягиваем их, а только слегка наживляем, чтобы вставка свободно перемещалась по направляющим прорезям внутри боковых стоек).

Видео

Подробный процесс изготовления мини рейсмуса и его испытание можно посмотреть на видео ниже. Эта идея принадлежит автору YouTube канала «СМОТРИ И ДЕЛАЙ».

Минирейсмус из рубанка своими рукамиМобильная подставка под самодельный или заводской рейсмус

Автор YouTube канала DIY Builds покажет, как сделать мобильную тележку-подставку под рейсмус. Простое практичное решение для домашней мастерской. Берите на заметку.

Для изготовления самодельной тележки автор использует фанеру и деревянные бруски.

Первым делом необходимо собрать корпус тележки. Отпиливаем фанеру по размеру, и скрепляем листы между собой.

Советуем прочитать: как сделать стеллаж-трансформер для хранения ящиков с инструментами.

Далее необходимо изготовить поворотную площадку: на одной ее стороне будет крепиться рейсмусовый станок, а другая сторона может использоваться в качестве рабочей поверхности.

Основные этапы работВ боковых стенках корпуса сверлим отверстия под трубу. Потом устанавливаем поворотную платформу. Еще надо будет сделать упоры для нее.

К передней части тележки при помощи мебельной петли автор крепит дверцу.

К нижней части корпуса прикручиваем четыре колесика, чтобы собранная конструкция была мобильной, и можно было ее перемещать по мастерской.

После этого останется только закрепить на одной из сторон столешницы рейсмусовый станок. Тележка готова!

Когда рейсмус не нужен, его можно спрятать внутри корпуса тележки, а свободную в часть поворотной площадки использовать в качестве рабочего стола.

Видео

Подробно о том, как сделать мобильную тележку-подставку под рейсмус, смотрите в авторском видеоролике.

Андрей Васильев

Задать вопрос

Как сделать рейсмус из электрорубанка своими руками?

Чтобы изготовить рейсмус из электрорубанка своими руками понадобится незначительный набор слесарных и обрабатывающих электрических инструментов, а также некоторое количество пиломатериалов.

Вообще профессиональный рейсмус представляет собой специальный плотницкий инструмент для механической обработки древесины, в частности применяется для нанесения разметочных проектных линий.

Также изделие используется для выравнивания плоскости конкретного пиломатериала. В самодельном рейсмусе присутствует электрорубанок в качестве основного режущего механизма.

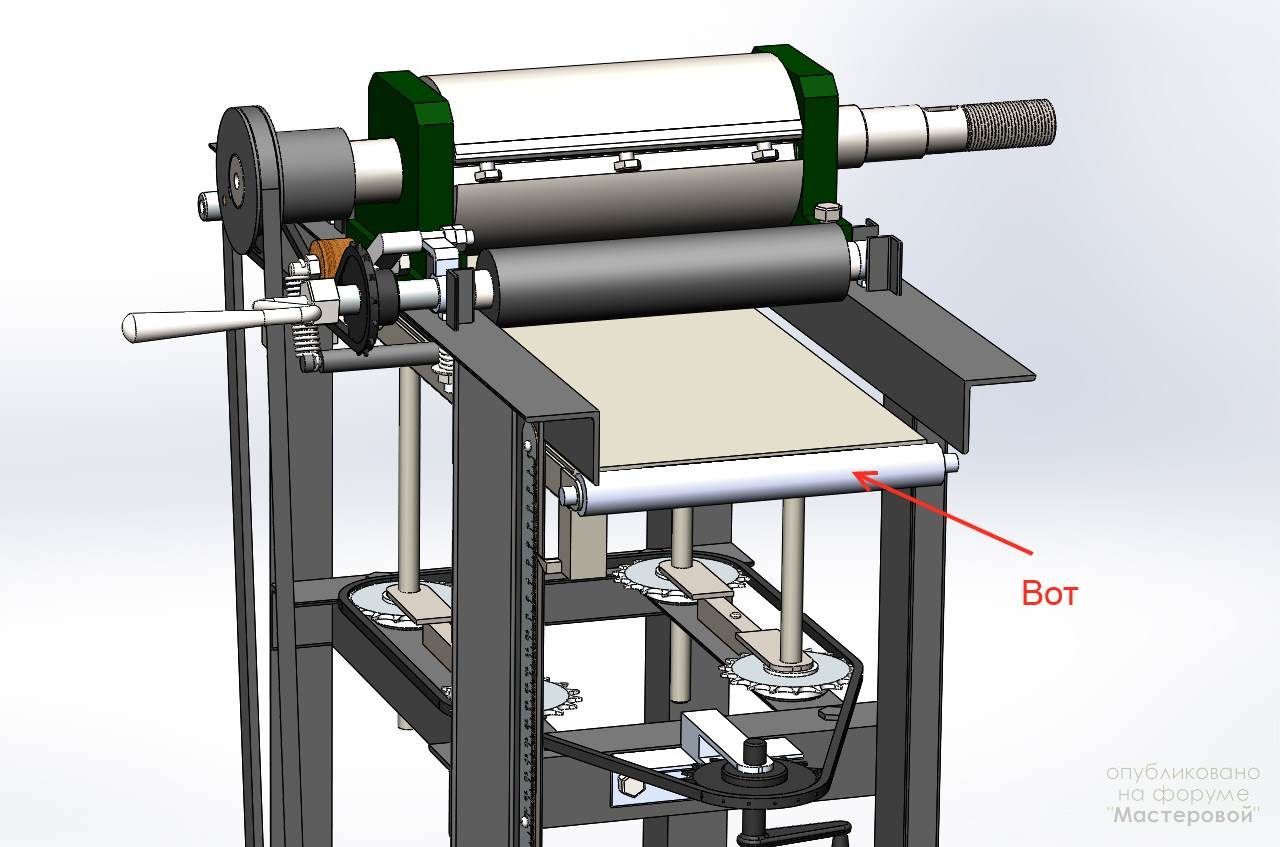

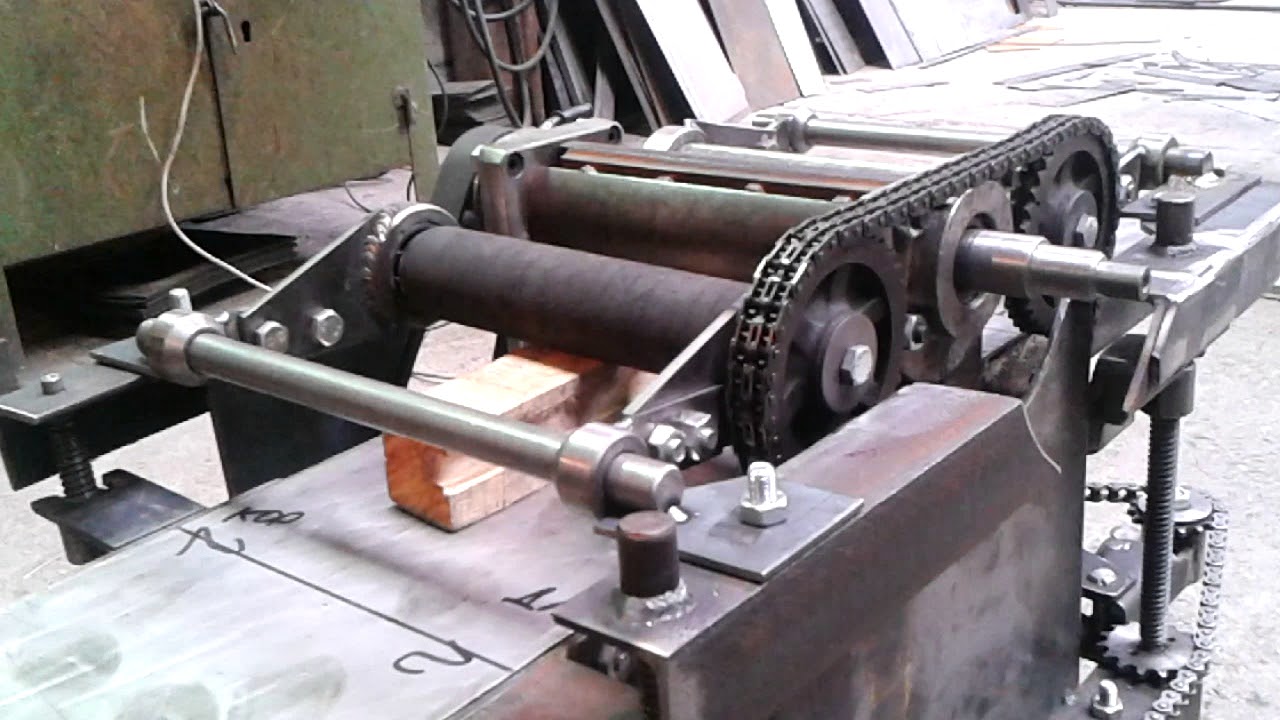

► Инструменты и материалы для изготовления

Материалы для изделия:

- Фанера толщиной 15 мм;

- Планки и брусок из дерева – 15х15, 25х25;

- Шестеренки приводные – 4 штуки;

- Велосипедная цепь – 1 шт.;

- Набор гаек с резьбой М14;

- Набор шайб;

- Шурупы на 25 – 100 шт.

;

; - Резьбовые винты – 4 шт.;

- Подставки под винты – 4 шт.

Также, чтобы изготовить рейсмус в домашних условиях необходим набор некоторых инструментов, в частности электрорубанок и лобзик.

Инструменты:

- Электрический лобзик;

- Строительный электрорубанок;

- Набор ключей и отверток;

- Шуруповерт;

- Линейка и уголок.

Строительный электрорубанок будет использован в качестве основного механизма для изделия.

1. Основа из фанеры

Основа под рейсмус изготавливается из фанерного листа толщиной не меньше 15 мм. Материал обрезается до проектного размера. По форме это прямоугольник с примерным размером 400х500 мм.

2. Крепеж подставок для платформы с электрорубанком

Подставки изготавливаются также из фанеры толщиной 15 мм. При этом элемент вырезается из нескольких частей и собирается на месте. Крепление узла осуществляется шурупами с обратной стороны к главному основанию, к которому также будет установлен электрорубанок с рабочей платформой.

3. Изготовление платформы под электрорубанок

Строительный электрорубанок крепится на специальной платформе, которая имеет размерную прорезь по центру. Техническое отверстие должно быть вырезано лобзиком строго по форме рубанка. Сам электроприбор устанавливается при помощи зажимных планок и шурупов.

4. Монтаж резьбовых винтов с шестеренками на платформу

На платформу под рейсмус монтируется приводной механизм, который будет обеспечивать подъем и опускание платформы. Резьбовые винты устанавливаются по 4-м углам основы, где уже смонтирован электрорубанок на шурупах.

5. Установка платформы на подставки

Верхняя часть рейсмуса с платформой и установленным рубанком монтируется на основные подставки из фанеры, при этом крепление осуществляется с помощью шурупов. Повсеместно проводится укладка кабеля электрорубанка, чтобы при работе системы не повредилась его оплетка.

6. Ручка для управления платформой с электрорубанком

Ручка на рейсмус монтируется на один из резьбовых винтов. Крепление осуществляется при помощи набора шайб и гаек. Чтобы надежно завинтить крепежную гайку необходимо проделать сквозное отверстие на одном винте. Важно контролировать, чтобы электрорубанок не сорвался со своих креплений.

Крепление осуществляется при помощи набора шайб и гаек. Чтобы надежно завинтить крепежную гайку необходимо проделать сквозное отверстие на одном винте. Важно контролировать, чтобы электрорубанок не сорвался со своих креплений.

7. Мерная планка и указатель

Измерительная планка должна быть установлена в обязательном порядке для проведения измерений материала во время его обработки. В качестве планки можно использовать часть обычной пластиковой линейки, которую нужно обрезать до 6-8 см. Указатель под рейсмус используется виде обычной стрелки.

Готовый рейсмус в сборе тестируется на черновом материале, чтобы осуществить его дальнейшую настройку. Работающий электрорубанок должен систематически обслуживаться, в частности необходимо периодически подтачивать лезвие и проводить чистку.

Видео: собираем рейсмус на основе электрорубанка своими руками.

Republished by Blog Post Promoter

Самодельный шлифовальный станок | Международная ассоциация писателей

грегс4163

Участник

- #1

Вот еще одно приспособление, которое я сделал несколько месяцев назад для шлифования тонкой заготовки для кельтских узлов и тому подобного. Он будет шлифовать заготовку шириной до 4 дюймов и использует мой сверлильный станок с безгильзовым шлифовальным барабаном диаметром 2 1/2. Я сделал на работе алюминиевую направляющую пластину 1/2 для нескольких услуг.0007

Вошедшие участники не видят это объявление

рандирлс

Участник

- #2

Очень красиво! Мне нравится регулятор сзади.

Тексатдуранго

Участник

- #3

Мне нравится! Пришло время переделать мой собранный кусок хлама и сделать хороший. Спасибо за идею.

ржвольфе3

Участник

- #4

Отличная идея!

КенВ

Участник

- #5

Вы должны полюбить пылесборник!!!!! Хорошая работа над этой деталью!!!!

борт_r6

Член

- #6

Как именно это работает? Я вижу, как регулируется толщина, но не уверен в остальном функционировании. Похоже, что скользящие блоки удерживают деталь, а затем вы перемещаете ее вручную, верно?

скипрат

Скончался 22 марта 2022 г.

- #7

Я обязательно скопирую этот 😉

Я обязательно скопирую этот 😉Что ты используешь в качестве толкателей? Полагаю, у вас получился вполне законченный набор разной толщины :biggrin: ………., а у остальных он уже на полпути и пытается удержать его одной рукой, пытаясь дотянуться до что-то рядом, или кричать, чтобы жена передала нам что-нибудь :redface:

Барабанные шлифовальные машины без рукавов — отличное изобретение, я люблю свое.

леехлйп

Член связи

- #8

Это просто великолепно, Грег! Изобретательность в лучшем виде! И у меня есть все необходимые материалы в моем маленьком магазине.

Столицкий

Участник

- #9

Мне нравится пылесборник и нестандартная заслонка!

грегс4163

Участник

- #10

Даairborne_r6 сказал:

Как именно это работает? Я вижу, как регулируется толщина, но не уверен в остальном функционировании.

Похоже, что скользящие блоки удерживают деталь, а затем вы перемещаете ее вручную, верно?

Нажмите, чтобы развернуть…

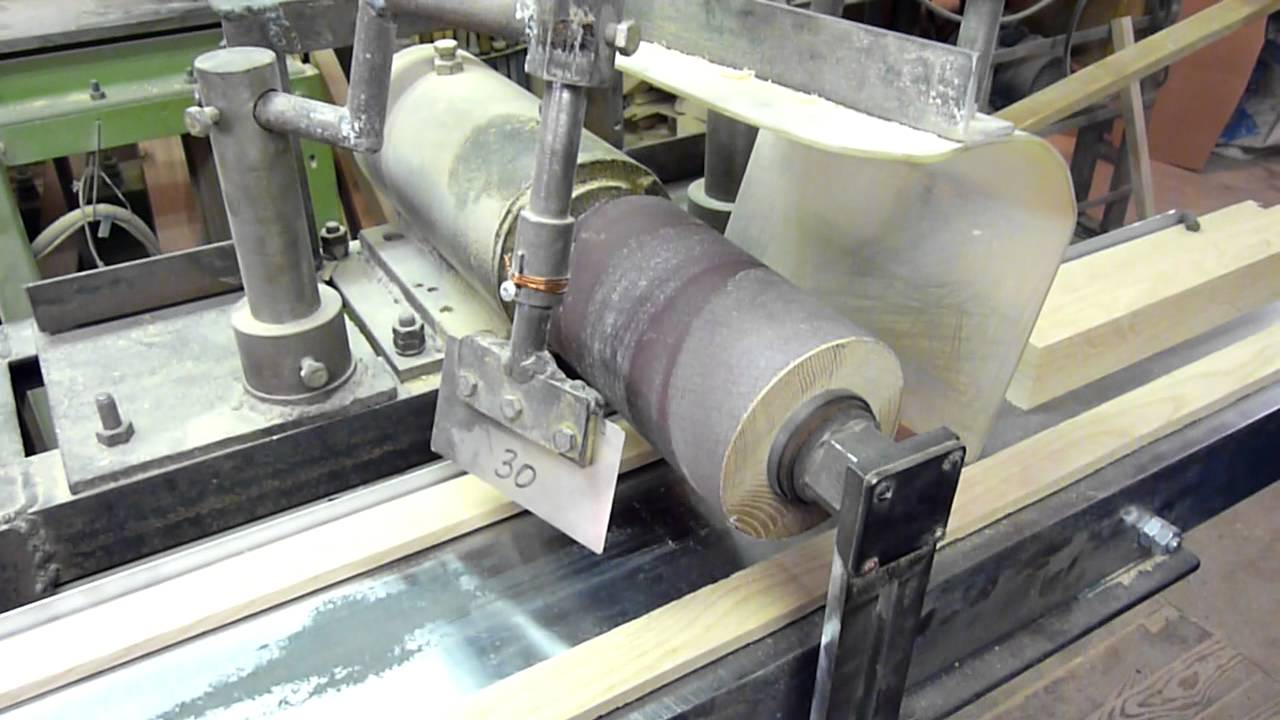

Токарная шлифовальная станция: шлифовальный станок по толщине – Блог Paoson

Последние несколько дней я пытался разработать шлифовальную станцию для моего самодельного токарного станка. Так как токарная обработка не очень распространена в моей мастерской, я подумал о том, чтобы получить больше пользы от двигателя, добавив ленточный шлифовальный станок и шлифовальный станок небольшой толщины.

Для обоих инструментов будет достаточно 800 оборотов, самая медленная скорость из трех вариантов, которые есть у меня на токарном станке.

В этой статье я начну сборку шлифовального станка для моей шлифовальной станции. Как всегда, я начну с того, что нарежу все необходимые детали, следуя списку вырезок. Здесь вы найдете чертежи для загрузки. ness Sander Plans

Как сделать шлифовальный станок EP1:

Для барабанной шлифовальной машины. Я отшлифую все их поверхности, чтобы избежать дефектов и обеспечить лучшее сцепление. Сначала я соединю детали винтами, чтобы они не двигались из-за вязкости клея. Все, что нам нужно сделать, это нанести клей и затянуть струбцинами.

Я отшлифую все их поверхности, чтобы избежать дефектов и обеспечить лучшее сцепление. Сначала я соединю детали винтами, чтобы они не двигались из-за вязкости клея. Все, что нам нужно сделать, это нанести клей и затянуть струбцинами.

Я отмечу центр и окружность цилиндра и сделаю отверстие сверлом в каждой головке, чтобы вставить соединительную гайку .

Этот барабан можно построить и по-другому, нарезав фанеру на круги, а затем склеив их вместе до получения нужной длины. Оба метода хороши, если результат успешен!

Как вы можете видеть здесь, накидная гайка сидит немного неплотно. Я заполню щели полиуретановым клеем, связующим веществом, которое прилипает ко всем типам поверхностей и затвердевает при высыхании. Мы могли бы также использовать хороший эпоксидный клей .

Я поставил барабан на место, пока клей не высох. Таким образом, я могу убедиться, что обе накидные гайки совмещены с валом.

Когда клей высохнет, я снимаю барабан, вытираю остатки клея и придаю ему форму с помощью электрического ручного рубанка.

Теперь, когда я получил грубый цилиндр, я закончу его обработку на токарном станке. Я подготовил этот шаблон, чтобы я мог сделать это с маршрутизатором и его последователем. Попробовав это с включенным токарным станком, я решил начать черновую обработку с выключенным токарным станком, потому что это было слишком для фрезера. После первой фрезеровки я могу резать с вращающимся барабаном, и результат вроде неплохой.

Я буду использовать контактный клей для этой цели. После нанесения на обе поверхности я жду около 5 минут, чтобы клей не прилипал к пальцам, а затем прикрепляю Formica. Затем я отфрезерую фальц для петель. Я сделаю это на 3D-маршрутизаторе. Я убеждаюсь, что все идет как надо. Обе части должны идеально совпадать по краям.

Я собираюсь провести пробный запуск готовой таблицы. Он должен быть установлен сзади, как это. Затем винты должны быть затянуты, а желаемая высота отрегулирована с помощью ручек. Позже, когда я соорудлю специальную скамью для токарного станка, я прикреплю резьбовой стержень, что позволит мне легче и точнее отрегулировать нужную высоту.

Затем винты должны быть затянуты, а желаемая высота отрегулирована с помощью ручек. Позже, когда я соорудлю специальную скамью для токарного станка, я прикреплю резьбовой стержень, что позволит мне легче и точнее отрегулировать нужную высоту.

Как сделать шлифовальный станок EP2:

Это четвертое и последнее видео из токарный станок серия шлифовальных станков. Я начну с изготовления пылезащитного чехла для шлифовальной машины.

Как видите, для этой цели я буду использовать эту трубу из ПВХ. Я разрежу его вдоль и вот так, чтобы можно было вставить его в шлифовальный барабан. Используя тепловую пушку, я попытаюсь согнуть ПВХ в нужную форму.

Это крышки для концов трубы. Они также помогут мне получить идеальный изгиб. Я поставлю их на место с помощью винтов. Потом приклею этот кленовый шпон 0,5. Это просто декорация, мы могли бы оставить трубу как есть или покрасьте его . Я буду использовать контактный клей, убедившись, что под шпоном нет воздушных карманов.

Я буду использовать контактный клей, убедившись, что под шпоном нет воздушных карманов.

Теперь я обработаю эти детали, чтобы вставить пылесборник. Я придаю им изогнутую форму с помощью ленточной шлифовальной машины и приклеиваю их в центре крышки. Медленно сверлю ПВХ, стараясь не сломать его. Фанера будет выполнять роль направляющей.

Эти L-образные фанерные детали помогут мне установить пылезащитный чехол на место. Крышка должна быть прикреплена и повернута вот так. Пара винта будет достаточно, чтобы он не двигался.

Теперь пришло время отрегулировать шлифовальный барабан. Я буду использовать этот кусок МДФ, к которому я приклеил немного наждачной бумаги P60. Я регулирую высоту и продолжаю очень медленно. Я заметил, что для того, чтобы цилиндр был ровным, я должен удалить около 2 мм дерева на одном из концов, поэтому потребуется несколько минут, прежде чем я смогу сделать его идеальным.

Пылезащитная крышка работает как положено! Некоторые самые толстые частицы опилок действительно падают на стол, но большая их часть высасывается, и я даже не использую особо мощный пылесос. Тоже хорошо, потому что эта операция разнесет опилки по всей нашей мастерской.

Тоже хорошо, потому что эта операция разнесет опилки по всей нашей мастерской.

Теперь, когда барабан вроде бы доработан, следующим шагом будет приклеивание к нему этой липучки полоски. Я вырезал этот лист бумаги, чтобы использовать его в качестве шаблона. Мы должны убедиться, что измерения правильные, если мы не хотим делать это дважды!

Мы должны вычислить длину окружности цилиндра, что мы можем сделать, умножив его диаметр на Пи . Результатом будет это диагональное измерение. Разрезаю липучку и приклеиваю вот так.

Тот факт, что он самоклеящийся, значительно упрощает работу. Полосок длиннее одного метра я в своем районе не нашел, поэтому придется вставлять на конец кусок, который я отрезал в начале. Я немного подогрею его липкую поверхность, чтобы улучшить сцепление. Однако применение слишком большого количества тепла может сделать липучку бесполезной.

Теперь пришло время разрезать наждачную бумагу . Эта диагональ должна быть такой же длины, как та, которую мы разработали ранее. Потом поставил вот так. Я попробую с наждачной бумагой P60, потому что она есть у меня в мастерской, хотя P80 может быть достаточно для этой шлифовальной машины.

Эта диагональ должна быть такой же длины, как та, которую мы разработали ранее. Потом поставил вот так. Я попробую с наждачной бумагой P60, потому что она есть у меня в мастерской, хотя P80 может быть достаточно для этой шлифовальной машины.

Сама наждачная бумага послужит шаблоном для замены в будущем. Я воспользуюсь возможностью, чтобы отшлифовать цвет формики. В любом случае, в конце концов это должно было стереться. Как видите, это совсем несложно.

Теперь осталось убедиться, что все работает! Я выбираю конфигурацию шкива с самыми низкими оборотами, 800 об/мин будет более чем достаточно. Ставлю крышку на место, регулирую высоту и шлифую этот кусок березы фанерой , известной своей твердостью.

Слои фанеры позволяют мне увидеть, правильно ли работает шлифовальный станок, и, похоже, это так! Мы должны иметь в виду, что не рекомендуется слишком сильно давить на машину. Всегда лучше сделать несколько проходов, особенно если детали, которые мы хотим отшлифовать, очень широкие.

;

; Похоже, что скользящие блоки удерживают деталь, а затем вы перемещаете ее вручную, верно?

Похоже, что скользящие блоки удерживают деталь, а затем вы перемещаете ее вручную, верно?