Шлифовальные станки по дереву б/у в России

- Главная

- Продажа

- Шлифовальное оборудование

- Шлифовальные станки по дереву б/у

Вы можете очень быстро сравнить цены шлифовальных станков по дереву б/у и подобрать оптимальные варианты из более чем 79679 предложений

Реклама

Ленточно-шлифовальный станок по дереву GL 26

Станок GL 26 имеет размер рабочего стола 2500х800 мм, а длина шлифовальной ленты составляет 6800 х 150 мм. Лента на периферии вращается со скоростью 17-35 мм/сек. Преимуществом станка является…

Подробное описание и цена >>>

Реклама

Ленточно-шлифовальные станки по дереву L 25 Compact

Идеально гладкая поверхность получается в результате работы шлифовальной ленты, диаметр которой составляет в модели L 25 7000×150 мм и 7800×150 мм в модели L 30. Подробное описание и цена >>>

Реклама

Ленточно-шлифовальный станок по дереву HUSKY PBB 22

HUSKY шлифует плоскости на заготовках при производстве дверей, окон, лестниц, мебельного щита, стульев, столов, корпусной мебели, элементов мягкой мебели, да любой столярной продукции.

Подробное описание и цена >>>

Подробное описание и цена >>>

Реклама

Ленточно-шлифовальный станок по дереву HUSKY PBB 22

HUSKY шлифует плоскости на заготовках при производстве дверей, окон, лестниц, мебельного щита, стульев, столов, корпусной мебели, элементов мягкой мебели, да любой столярной продукции.

Подробное описание и цена >>>

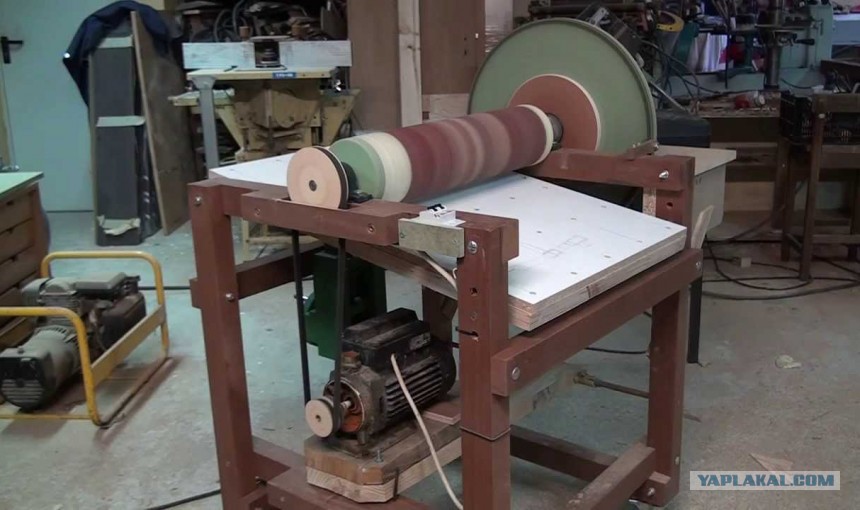

Производим и щеточный шлифовальный станок по дереву

Состояние: Новый Производитель: Россия

В наличии

Производим и продаем щеточный шлифовальный станок по деревуПроизводим и продаем односторонний шлифовальный станок по дереву. Габариты 2200 х 880 х 900. Вес 55 кг. Питание – 380v., мощность 3 квт.,…

30.08.2016 Москва (Россия)

72 150

Рельфно-Шлифовальный станок по дереву PRO 1100

Состояние: Б/У Год выпуска: 2009

Продам Рельфно-Шлифовальный станок по дереву PRO 1100:Станок предназначен для шлифования и полирования грунтованной поверхности заготовок:· из массивной древесины с рельефной. ..

..

12.04.2019 Фрязино (Россия)

850 000

Шлифовальный станок по дереву BDS-150/230

Состояние: Новый

В наличии

BDS-150/230 Комбинированные шлифовальные станки предназначены для шлифования (в зависимости от типа используемой шлифовальной ленты) как металлических деталей, так и для обработки дерева, пластика…

27.08.2019 Смоленск (Россия)

Шлифовальный станок по дереву BDS-100/230

Состояние: Новый

В наличии

BDS-100/230 Комбинированные шлифовальные станки предназначены для шлифования (в зависимости от типа используемой шлифовальной ленты) как металлических деталей, так и для обработки дерева, пластика…

27.08.2019 Смоленск (Россия)

Калибровально-шлифовальный станок по дереву BULDOG 5

Состояние: Новый Производитель: Houfek (Чехия)

В наличии

Назначение

Калибровально-шлифовальный станок Buldog 5 предназначен для калибрования (выравнивания заготовки в размер по толщине) и шлифования (получения требуемой шероховатости поверхности). ..

..

08.03.2023 Казань (Россия)

Ленточно-шлифовальные станки по дереву L 25 Compact

Состояние: Новый Производитель: Griggio (Италия)

Ленточно-шлифовальные станки GRIGGIO L 25 – L 30 линии Compact отвечают за чистовую обработку поверхности изделий из дерева и придают продукции завершённый товарный вид. Идеально гладкая…

08.03.2023 Казань (Россия)

Калибровально-шлифовальный станок по дереву BULDOG 5-1010

Состояние: Новый

Назначение Калибровально-шлифовальный станок Buldog 5 предназначен для калибрования (выравнивания заготовки в размер по толщине) и шлифования (получения требуемой шероховатости поверхности)…

08.03.2023 Казань (Россия)

Калибровально-шлифовальный станок по дереву BULDOG 5-1100

Состояние: Новый

Назначение

Калибровально-шлифовальный станок Buldog 5 предназначен для калибрования (выравнивания заготовки в размер по толщине) и шлифования (получения требуемой шероховатости поверхности). ..

..

08.03.2023 Казань (Россия)

Калибровально-шлифовальный станок по дереву BULDOG 5-1300

Состояние: Новый

Назначение Калибровально-шлифовальный станок Buldog 5 предназначен для калибрования (выравнивания заготовки в размер по толщине) и шлифования (получения требуемой шероховатости поверхности)…

08.03.2023 Казань (Россия)

плоско-шлифовальные станки по дереву

Состояние: Новый Производитель: Сварог (Россия)

Производим плоско-шлифовальные станки. Одно, двух и трехсторонние. Рассмотрим все ваши пожелания. Быстрые сроки изготовления.

11.05.2017 Москва (Россия)

Ленточный шлифовальный станок по дереву OBS 200

Состояние: Новый Производитель: Griggio (Италия)

Широкопрофильным станком для шлифования изделий из древесины, имеющих ровные и кривые поверхности, а так же кромок, бортов и отверстий, в том числе клееных оконных рам является ленточный. ..

..

08.03.2023 Казань (Россия)

Калибровально-шлифовальный станок по дереву GC 110/2-150 RR

Состояние: Новый Производитель: Griggio (Италия)

Мощным станком для калибрования и шлифовки заготовок, минимальной длиной 280 мм, является калибровально-шлифовальный станок итальянской компании GRIGGIO GC 110/2-150 RR, имеющий две ленты,…

08.03.2023 Казань (Россия)

Дисковый шлифовальный станок по дереву CB400/2

Состояние: Новый Производитель: Rojek (Чехия)

Назначение шлифовального станка CB В советской России выпускался такой станок – ШлДБ. Так вот, чешский шлифовальный станок CB является аналогом того легендарного дискового станка с бобиной, с той…

08.

Ленточно шлифовальный станок по дереву HBP 100

Состояние: Новый Производитель: Houfek (Чехия)

Назначение Ленточный шлифовальный станок с профильным утюжком HBP 100 Raggio имеет четкую задачу по профильному шлифованию. Бесконечная абразивная лента принимает форму спрофилированного утюжка, а…

08.03.2023 Казань (Россия)

Шлифовальный станок по дереву LIGA OVS-12

Состояние: Новый Производитель: LIGA Machinery (Тайвань)

Назначение Предназначен для шлифования прямолинейных и криволинейных деталей из массива древесины для последующей обработки. Особенности Шлифование прямолинейных и криволинейных деталей….

08.03.2023 Казань (Россия)

Шлифовальный станок по дереву

Состояние: Новый Производитель: Дзяржкапрам (Беларусь)

В наличии

С хранения, в работе не был. Комплектный1 двигатель

Комплектный1 двигатель

20.07.2022 Екатеринбург (Россия)

80 000

Комбинированный шлифовальный станок BTS 150

Состояние: Новый Производитель: HolzStar (Германия)

В наличии

Комбинированный тарельчато ленточный шлифовальный станок по дереву. Подходит для обработки широкого круга материалов и форм: дерева, пластиков, жести и пр. Жесткий корпус из серого…

08.03.2023 Казань (Россия)

Комбинированный шлифовальный станок BTS 250

Состояние: Новый Производитель: HolzStar (Германия)

В наличии

Комбинированный тарельчато ленточный шлифовальный станок по дереву.

Подходит для обработки широкого круга материалов и форм: дерева, пластиков, жести и пр. Жесткий корпус из серого…

Жесткий корпус из серого…

08.03.2023 Казань (Россия)

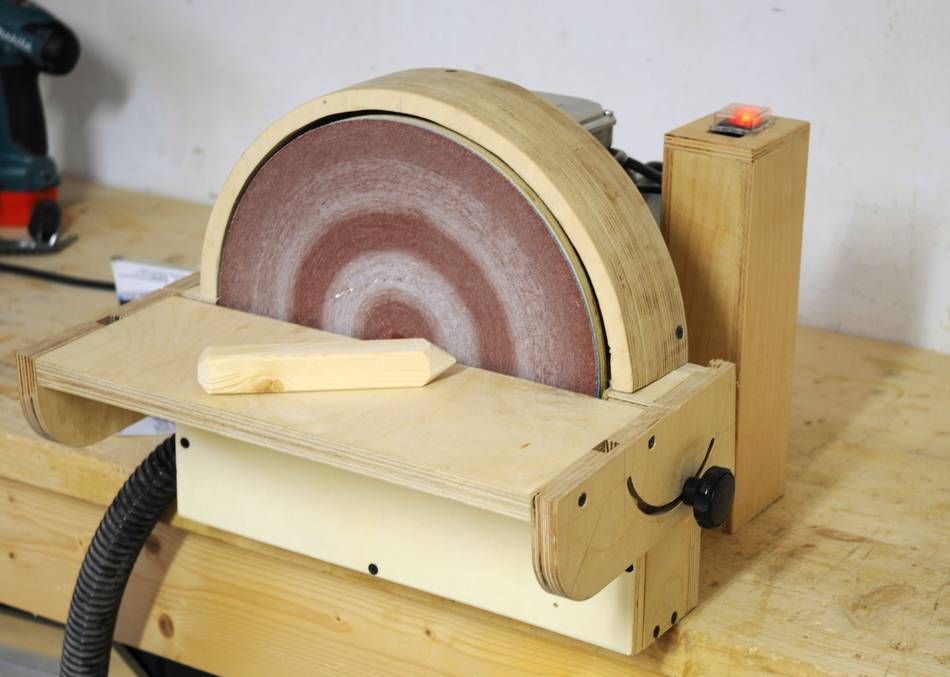

Тарельчатый шлифовальный станок TS 300

Состояние: Новый Производитель: HolzStar (Германия)

Тарельчатый шлифовальный станок по дереву с наклонным столом и высокопроизводительным электродвигателем. Компактный станок для шлифовки плоскостей, фасок и скруглений. Подходит для…

08.03.2023 Казань (Россия)

Шлифовальный станок

Состояние: Новый

В наличии

Шлифовальный станок. Станок шлифовальный предназначен для шлифования или полирования плоских и профилированных изделий из дерева всех пород. В зависимости от установленной зернистости полотна…

04.03.2014 Старый Оскол (Россия)

175 000

Популярные категории

Да кстати, на портале ProСтанки выбор предложений по шлифовальным станкам по дереву б/у почти как на Авито и TIU

Видео шлифовальных станков по дереву б/у

Шлифовальный станок по дереву своими руками

Перейти к содержимому

Содержание: [скрыть]

- Конструкция ленточных агрегатов

- Материалы для сборки станка

- Стол

- Выбор двигателя

- Сборка барабанов и ленты

- Барабанно-шлифовальный агрегат

- Процесс сборки

Основная функция шлифовальных станков по дереву заключается в чистовой обработке натурального материала при помощи абразивных элементов. Станки и приспособления всевозможных типов могут обладать широким спектром возможностей и позволяют осуществлять заточку ножей, шлифовку декоративных и мебельных изделий, а также выполняют внутреннюю и наружную полировку заготовки.

Станки и приспособления всевозможных типов могут обладать широким спектром возможностей и позволяют осуществлять заточку ножей, шлифовку декоративных и мебельных изделий, а также выполняют внутреннюю и наружную полировку заготовки.

Современным агрегатам под силу сверхтонкая полировка, придающая изделиям идеально гладкую поверхность. Одним из достоинств такого оборудования является отличная производительность и высокая эффективность как при выполнении грубого процесса обдирки, так и при скоростном шлифовании.

На производстве часто можно встретить калибровальный, тарельчатый и осцилляционный (шпиндельный) тип агрегатов для шлифовки. Не менее популярным является дисковый шлифовальный станок, ленточный гриндер и барабанный полировщик. Кинематика всех без исключения шлифовальных устройств, будь то калибровочный или полировочный образец, основана на вращении или перемещении деревянной детали по прямой или дуговой траектории и одновременном вращении рабочей части агрегата, но это касается стационарных станков. Если же имеется в виду ручной инструмент, то здесь не идет речь о движении заготовки, а перемещается исключительно шлифовальная машинка. Возвращаясь к стационарным шлифовальным станкам по дереву, отметим, что качественную обработку поверхности крупногабаритных изделий лучше выполнять на ленточных образцах. Заводская техника стоит недешево, поэтому многие владельцы небольших домашних мастерских все чаще интересуются, как сделать ленточный шлифовальный станок самостоятельно.

Если же имеется в виду ручной инструмент, то здесь не идет речь о движении заготовки, а перемещается исключительно шлифовальная машинка. Возвращаясь к стационарным шлифовальным станкам по дереву, отметим, что качественную обработку поверхности крупногабаритных изделий лучше выполнять на ленточных образцах. Заводская техника стоит недешево, поэтому многие владельцы небольших домашних мастерских все чаще интересуются, как сделать ленточный шлифовальный станок самостоятельно.

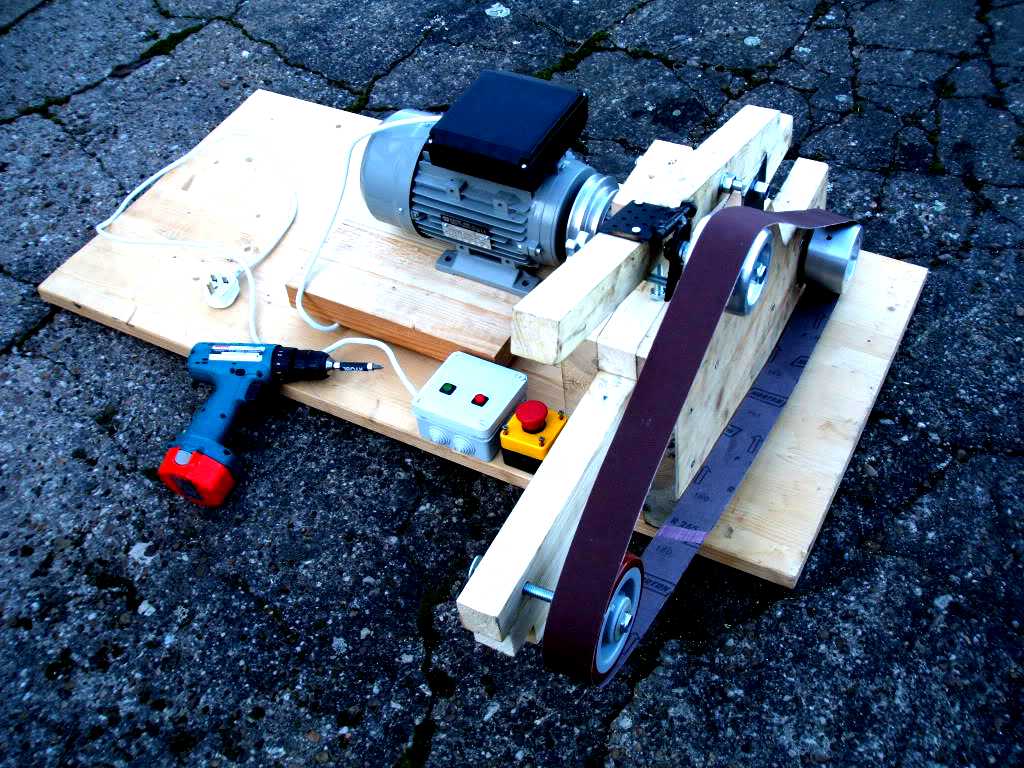

Конструкция ленточных агрегатов

Чтобы иметь представление об изготовлении шлифовального агрегата с наждачной лентой, необходимо ознакомиться с его конструкцией, включающей в себя:

- абразивную ленту, натянутую на станине горизонтально или вертикально;

- пару барабанов (ведущий и натяжной цилиндры). В данном случае кинематика предусматривает запуск ведущего элемента при помощи электропривода, передающего вращательный момент путем ременной передачи;

- металлический или деревянный стол, причем первый вариант дает возможность работать с более сложными деталями;

- электродвигатель мощностью не менее 2,8 кВт, за счет которого шлифовальная лента (наждак) сможет перемещаться со скоростью 20 м/секунду;

- вытяжку, убирающую древесную пыль.

Существует тесная связь между длиной рабочего инструмента и станины, а также аналогичными параметрами заготовок, которые подлежат обработке на данном агрегате. Каждый опытный мастер подтвердит, что работа с оборудованием комфортнее в том случае, если обрабатываемый деревянный элемент уступает по длине рабочей поверхности. Правильно собранный самодельный ленточно-шлифовальный станок позволит без труда выровнять поверхность и убрать все погрешности, сделав ее ровной и гладкой. Также ленточные агрегаты быстро и качественно удалят старые лакокрасочные покрытия, справятся с обработкой кромок и торцов, отшлифуют криволинейные фигуры и отполируют плоский деревянный элемент мебели.

Материалы для сборки станка

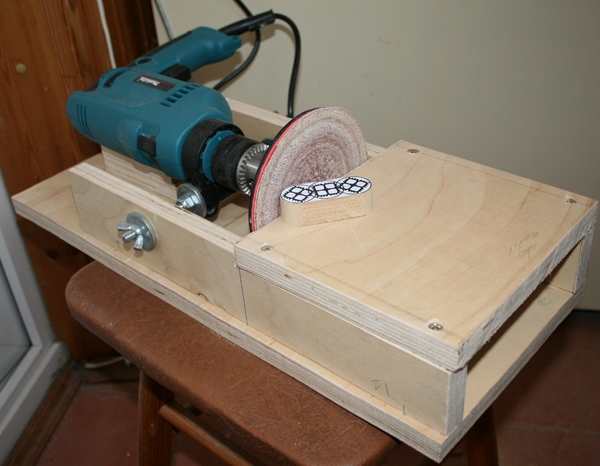

Многие начинающие столяры мастерят шлифовальный станок из дрели, мы же предлагаем создать усовершенствованный инструмент. Прежде чем собирать ленточный шлифовальный станок своими руками, необходимо определиться с материалом для изготовления его основных комплектующих. К примеру, рабочий стол лучше делать из толстого металла, отдавая предпочтение габаритным размерам полотна в пределах 500х180х20 мм. Обращаем ваше внимание на то, что чем больше станина, тем она функциональнее и тем разнообразнее будут детали, обработка которых планируется.

К примеру, рабочий стол лучше делать из толстого металла, отдавая предпочтение габаритным размерам полотна в пределах 500х180х20 мм. Обращаем ваше внимание на то, что чем больше станина, тем она функциональнее и тем разнообразнее будут детали, обработка которых планируется.

Стол

Изготовление рабочей поверхности выглядит следующим образом:

- Обрезают одну из сторон металлического листа.

- Проводят разметку.

- В торце обрезанного полотна просверливают три отверстия, сквозь которые рабочую поверхность закрепляют болтами на станине.

Выбор двигателя

Самодельная установка для шлифовки древесины снабжается двигателем, и в данном случае подойдет электропривод от стиральной машины, хотя вы можете подобрать любой мотор мощностью около 2,8 кВт, способный выполнять в среднем 1200-1500 об/мин. Привод плотно фиксируют в неподвижном состоянии к станине.

Сборка барабанов и ленты

Теперь нам предстоит сделать два барабана на плоскошлифовальный агрегат, для чего потребуется лист ДСП, из которого выпиливаются заготовки 200х200 мм и собирается пакет диаметром 240 мм. После сборки конструкция протачивается до диаметра 200 мм. Ведущий цилиндр устанавливается на валу привода, и именно он будет приводить в движение абразивный материал. Натяжной элемент закрепляется вокруг оси станины на подшипниках.

После сборки конструкция протачивается до диаметра 200 мм. Ведущий цилиндр устанавливается на валу привода, и именно он будет приводить в движение абразивный материал. Натяжной элемент закрепляется вокруг оси станины на подшипниках.

Следите за тем, чтобы лента могла легко касаться столешницы, что достигается путем обеспечения скоса со стороны барабана.

При сборке барабанов не забывайте, что их внутренний диаметр должен превышать внешний на несколько миллиметров. Это необходимо для того, чтобы лента размещалась в средине цилиндра и не соскальзывала. Теперь нам потребуется шлифовальная лента, для которой подойдет абразивный наждачный материал, разрезанный на полосы, а затем склеенный между собой качественным клеевым составом.

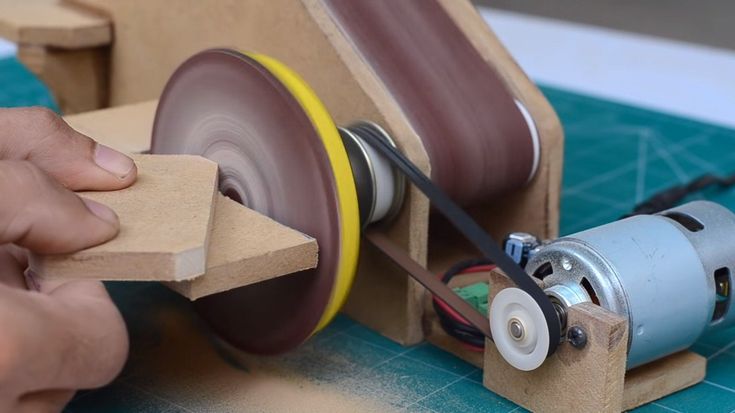

Барабанно-шлифовальный агрегат

Так же, как и промышленные образцы, бытовые агрегаты могут иметь различную комплектацию, хотя, как отмечалось ранее, их кинематическая схема и принцип действия аналогичны. Выше мы рассказали, как собрать ленточное шлифовальное оборудование, и теперь узнаем, из чего изготовить самодельный барабанный шлифовальный станок.

В данном случае вместо натянутой абразивной ленты самоделка снабжается диском, по форме напоминающим барабан, при помощи которого выполняется полировка деревянных заготовок. Как и в предыдущем случае этот простой вид агрегатов создается быстро и без особых трудностей, к тому же здесь нам также не потребуется сложная схема или мудреные чертежи.

Процесс сборки

Сооружая барабанный шлифовальный станок своими руками, вы можете воспользоваться асинхронным двигателем от стиральной машины, а помимо него со старой машинки снимают шкивы, ремень и полезные электронные детали. Шлифовальные барабаны обычно изготавливают из брусков цилиндрической формы, деревянных колец, картонной или пластиковой трубы.

Начиная мастерить шлифовальный станок по дереву, от трубы срезают сегмент, равный длине основного шлифовального элемента с тем расчетом, чтобы он был немного короче стержня, на который и будет в дальнейшем фиксироваться. Из листа фанеры выпиливаются концевые заглушки, равные диаметру трубы, с отверстиями посередине. Заглушки фиксируются в торцевых сторонах трубы при помощи шурупов.

Заглушки фиксируются в торцевых сторонах трубы при помощи шурупов.

Теперь можно устанавливать ось из стержня, фиксируемую надежным клеем. Поверхность трубы обтягивается листовой резиной, что обеспечит лучшее прилегание заготовки. Наждачное полотно по спирали крепят к поверхности барабана степлером, и шлифовальный барабан готов.

Корпус и рабочая поверхность агрегата изготавливаются из дерева или плотной фанеры. Подвижная часть рабочего стола впереди крепится на регулировочный винт, а сзади сажается на петли. Двигатель навешивается на нижнюю часть корпуса, где заранее проделывается отверстие, а барабан, сделанный собственноручно, крепится в верхней части станины. Стержень (ось) садится с двух сторон на подшипники, зафиксированные к боковым стойкам. На конечном этапе устанавливают шкивы на ось и протягивают ременную передачу. Чтобы закрепить полученные знания, предлагаем просмотреть видео.

Похожая запись

You missed

Adblock

detector

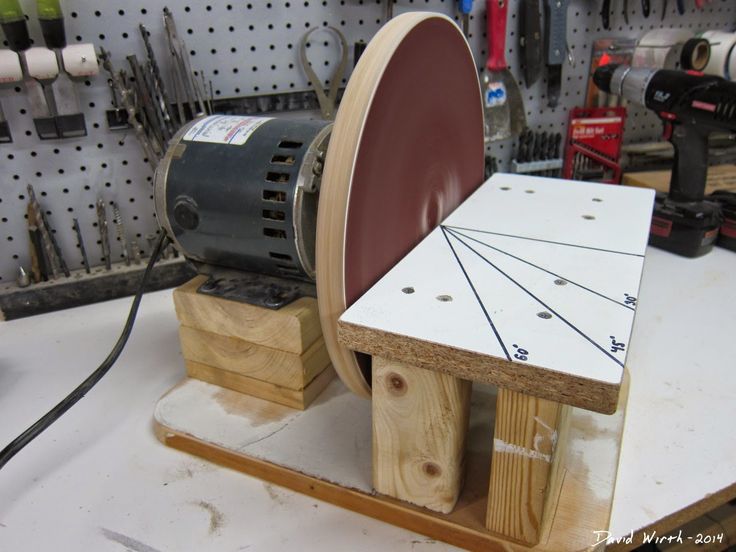

Как сделать шлифовальную машину

Чтобы начать работу над этой шлифовальной машиной, я нашел подходящий мотор. Это от водоотливного насоса пьедестала (показан ниже), и они очень распространены. Часто сам насос изнашивается и выбрасывается, но двигатель все еще работает нормально. Даже новые, они часто невероятно недорогие, поэтому не исключено, что купить их по акции.

Это от водоотливного насоса пьедестала (показан ниже), и они очень распространены. Часто сам насос изнашивается и выбрасывается, но двигатель все еще работает нормально. Даже новые, они часто невероятно недорогие, поэтому не исключено, что купить их по акции.

Тот, что у меня есть, имеет мощность 1/3 л.с. и работает на 1725 об/мин. Размер и скорость важны, так как этой шлифовальной машине действительно не нужен очень мощный двигатель, и она не будет столь же эффективной для шлифования дерева с более быстрым двигателем.

Общая длина 8-1/2″ (216 мм), диаметр корпуса и длина корпуса 5-3/4″ (146 мм). Вал имеет диаметр 1/2 дюйма (12,7 мм) и длину 1-1/4 дюйма (32 мм). Часть передней части двигателя, которая крепилась к опорной трубе, имеет диаметр 1-7/8″ (48 мм) и длину 1″ (25 мм). На задней крышке имеется круглый выступ диаметром 1-3/4″ (44 мм) и длиной 3/8″ (10 мм):

Вал вращается против часовой стрелки, если смотреть спереди. Это типично для этих двигателей, но лучше убедиться в этом перед совершением, так как их очень трудно изменить.

Электропроводка не должна быть сложной. Здесь я на самом деле прикрепил металлическую электрическую коробку к торцевой крышке для шнура питания и выключателя:

Я использовал маленькие винты для листового металла, чтобы прикрепить коробку, и снял торцевую крышку на двигателе, чтобы сделать это. Если ваш двигатель поставляется с более длинным шнуром, имеет смысл установить переключатель отдельно, а не делать это. Провода на моем были очень короткими, и установка коробки на двигатель была лучшим подходом.

Что касается вырезания деталей, то шлифовальный станок изготовлен из фанеры толщиной 1/2″ (13 мм) исключительно для того, чтобы максимально упростить сборку. Я использовал балтийскую березу, но подойдет любая фанера хорошего качества. Хотя это возможно, я не рекомендую использовать для этого МДФ или ДСП.

Здесь я вырезаю основную стойку и делаю упор для выемки вверху:

Затем я закончил рез с помощью ленточной пилы , но лобзик или ручная пила также подойдут.

Эта деталь также имеет выемку вверху с наклонными сторонами (изменена на плане на одну сторону под углом), и я отметил ее, используя размеры на плане, прежде чем вырезать ее на ленточной пиле:

Эта выемка предназначен для узла кронштейна верхнего колеса и позволяет ему перемещаться для регулировки направления и натяжения ремня.

Основная стойка имеет два места для Т-образных гаек, и я просверливаю неглубокие отверстия сверлом Форстнера 3/4″ (19 мм):

Затем просверливаю сверлом 5/16″ (8 мм):

Есть пять мест, где тавровые гайки используются таким же образом, с неглубокой раззенковкой перед сквозным отверстием.

Разделитель представляет собой передний монтажный кронштейн для двигателя, и ему нужно отверстие, чтобы оно совпадало с носом. У меня размер 1-7/8″ (48 мм), и я просверлил самый близкий к этому размер, а затем отшлифовал отверстие, чтобы оно подходило: уже прикреплен, вам придется придумать другой способ его крепления. Главное, чтобы вал был в нужном месте и мотор держал крепко.

Главное, чтобы вал был в нужном месте и мотор держал крепко.

Нижняя крышка диска имеет круглый вырез, который чуть больше нижнего колеса, и я использую свой компактный циркуль, чтобы нарисовать эту дугу:

У меня есть кусок фанеры такой же толщины, чтобы точку поворота за пределами детали и радиус, который я установил по компасу, чтобы он соответствовал точкам, отмеченным на детали из планов.

Также необходимо отверстие для плотного прилегания к шлангу промышленного пылесоса, используемому для сбора пыли:

Если вы думаете, что будете выполнять много шлифовальных работ под углом с помощью диска, лучше найти место для сбора пыли. вместо отверстия в передней панели шлифовального станка. Как бы то ни было, шланг будет мешать при наклоне стола для дисков. Я очень-очень редко меняю таблицу дисков с 90 градусов, так что шланг здесь работает лучше всего для меня.

Колеса сделаны из трех слоев фанеры, а заготовки я вырезал квадратными и немного увеличенными. Опорными точками для верхних колес будут подшипники, используемые для верхнего колеса, и я просверлил их после отметки центров:

Опорными точками для верхних колес будут подшипники, используемые для верхнего колеса, и я просверлил их после отметки центров:

Это ступенчатое отверстие с отверстием 7/8″ (22 мм), просверленным в соответствии толщина подшипника:

Я буду использовать фрезер с круглым шаблоном, чтобы вырезать их, и использовать двухсторонний скотч, чтобы сделать отверстия в заготовках на обрезках фанеры, чтобы сделать это:

Вот круглое приспособление – просто стержень с резьбой, ввинченный в основание фрезера, и вставленный шарнирный блок с хвостовиком сверла 3/8″. делается в три прохода, углубляясь с каждым:

Этот метод позволяет получить практически идеальные заготовки колес, поскольку он вращается на подшипнике, который будет использоваться в готовом колесе.

Заготовки нижних колес изготавливаются таким же образом, за исключением того, что вместо отверстия под подшипник требуется всего 3/8″ шарнирное отверстие, чтобы хвостовик сверла вошел в него. Две нижние заготовки нужно вырезать, чтобы очистить шкив, и мне действительно нужно было нарисовать этот круг до того, как просверлить отверстие под шкворень:

Две нижние заготовки нужно вырезать, чтобы очистить шкив, и мне действительно нужно было нарисовать этот круг до того, как просверлить отверстие под шкворень:

Я использовал лобзик, чтобы вырезать середину:

А затем выровнял его с помощью этого простого шаблона на моем шпиндельном шлифовальном станке:

Эта часть не является строго необходимой, так как баланс для колес такого малого размера не большая проблема. Я более или менее сделал это только для того, чтобы показать это простое приспособление для создания концентрической внутренней окружности.

Готовые заготовки колес:

Кронштейн верхнего колеса размеченный:

А вырез:

Я снова использовал ленточнопильный станок и тщательно следовал линиям. Порезы должны быть хорошими, но здесь есть некоторый допуск.

Стол для наклона ленты нуждается в частичном скосе, и я сделал это от руки на настольной пиле, просто обкусывая угол, пока он не был закрыт: один как этот, который только для оформления.

Все фанерные детали вырезаны, просверлены и готовы к сборке:

ПРИМЕЧАНИЕ : На плане отсутствуют два размера стойки, которые показаны здесь:

Так как они должны сохнуть в течение ночи, я сделал ручки рядом и сделал ручки из 1″ ( 25 мм) квадратная сосна:

Резьбовые стержни обрезал до нужной длины и отшлифовал плоскую площадку на конце, который вклеивается в рукоятку:

Плоская метка фиксирует стержень в рукоятке и помогает от проворачивания после схватывания клея.

Затем с помощью полиуретанового строительного клея вклеил шпильки:

Затем я собрал колеса, используя обычный столярный клей. Перед зажимом я убедился, что заготовки выровнены точно:

Я использовал штифтовый гвоздезабивной пистолет, чтобы удерживать детали на одной линии и предотвращать их скольжение во время зажима. Другой вариант — шурупы — перед приклеиванием просверлите направляющие отверстия, и тогда шурупы также будут действовать как зажимы.

Стойка состоит из трех слоев, которые склеиваются и крепятся следующим образом:

После высыхания (на следующий день) я установил Т-образные гайки:

Колеса и кронштейн верхнего колеса в сборе после ночной сушки:

Может быть заманчиво поторопиться с некоторыми деталями, но Я рекомендую дать этим важным узлам как минимум 8 часов, чтобы они полностью высохли, прежде чем снимать зажимы. Это может занять много времени, прежде чем клей, находящийся внутри соединения, полностью высохнет и достигнет достаточной прочности. Если вы хотите ускорить процесс, лучше всего подойдет быстросохнущая эпоксидная смола, или вы можете постоянно добавлять винты, чтобы скреплять детали.

Пока клей сохнет на сборочных узлах, я установил шкив на вал двигателя и выровнял поверхность:

Я прижал его к куску 2×8, используя самодельный зажим для ремня и Я установил фанерную подставку для стамески 1/4″, которую использовал для работы. Это не заняло много времени, и видео внизу этой страницы показывает процесс.

Это не заняло много времени, и видео внизу этой страницы показывает процесс.

Чтобы закрепить нижнее колесо, я начал с того, что очень плотно прижал его к шкиву с помощью двустороннего скотча. Опять же, видео удар показывает это вживую и лично. После того, как я отцентрировал колесо правильно, я просверлил отверстия, чтобы отметить места отверстий для винтов на шкиве. Затем я мог бы снять колесо и закончить сверлить отверстия:

Четыре винта удерживают колесо на шкиве, и я считаю, что это лучший и самый надежный метод для такого соединения. Шкив в основном действует как монтажный фланец для нижнего колеса.

Если колесо не идеально отцентровано (мое было достаточно близко), вы можете исправить его, отключив лишнее, как на токарном станке. Я сделал это в своей предыдущей ленточной шлифовальной машине проекта .

ПРИМЕЧАНИЕ. Планируется использовать винты 1-1/4″ для крепления нижнего колеса, но на самом деле это винты 1″, как указано в списке материалов.

Основная сборка начинается с крепления стойки к основанию, и здесь я отметил точное место:

Я использовал 5-минутную эпоксидную смолу, чтобы приклеить стойку к основанию, и оставил ее схватываться, пока я обедал. Когда эпоксидная смола высохнет, я смогу сверлить и вкручивать винты снизу, не беспокоясь о том, что она сдвинется:

Обратите внимание на ориентацию основания во время сборки. Я отметил «назад» на моем, и это соответствует тому, что в плане.

Мне пришлось надрезать задний кронштейн двигателя, чтобы освободить выключатель питания:

На моем двигателе сзади торчит крышка подшипника, но если у вас нет, вам нужно придумать другой способ поддержки задняя часть мотора. Один из вариантов — вкрутить винты прямо в заднюю крышку двигателя, если они достаточно короткие, чтобы ничего не задеть. Лучший вариант — использовать большие хомуты для шлангов, которые охватывают корпус двигателя и прижимают его к фанерной полосе под ним. Затем полосу можно привинтить к перегородке спереди и к заднему кронштейну двигателя сзади.

Затем полосу можно привинтить к перегородке спереди и к заднему кронштейну двигателя сзади.

Шлифовальная машина разработана для двигателя, который у меня есть (который очень распространен), и вам, возможно, придется внести некоторые изменения в некоторые детали, если вы используете другую модель. Имейте это в виду при работе с этой частью сборки:

Чтобы стабилизировать двигатель и предотвратить его вращение, я приклеил два блока между разделителем и передней частью двигателя:

Позже я изменил это. к лучшему решению, но решил показать его здесь для записи. Эта сборка была прототипом, и по мере продвижения я решал некоторые проблемы и задачи.

Пластина привинчена к перегородке, и она должна совпадать с передней частью колеса и не касаться ее. При необходимости внесите коррективы:

Я сделал свой валик из стали, но алюминий также является хорошим вариантом. При необходимости его можно сделать выше.

Направляющая скоба приклеивается и привинчивается к стойке в сборе:

Это еще одна деталь с Т-образной гайкой сзади, которую я установил перед креплением скобы.

Далее крепится передняя панель и самое время поговорить о клее. Разделитель, задний кронштейн двигателя и передняя панель крепятся без клея, так как вам может понадобиться разобрать шлифовальную машину для обслуживания:

На этом фото у меня тоже установлен ремень, чтобы проверить длину и посмотреть на верхнее крепление. Оказалось, что в моей первоначальной концепции «неаппаратного» шарнира для кронштейна верхнего колеса была проблема, но я попробовал несколько способов и нашел простое решение.

Говоря о проблемах, мое первоначальное расположение ручки регулировки натяжения было немного неправильным:

Я переместил ее, и планы были обновлены.

Исправление проблемы с верхним колесным кронштейном состояло в том, чтобы добавить два блока вверху, чтобы построить его:

Опять же, это было изменено в планах по устранению проблемы.

Я изготовил накладки из листового металла для мест контакта ручек слежения и натяжения на кронштейне верхнего колеса в сборе. Я прикрепил их на двусторонний скотч:

Я прикрепил их на двусторонний скотч:

Еще одна небольшая проблема в моем первоначальном дизайне заключалась в расположении винтов на правой стороне нижней крышки колеса. Длину этой детали (а также дискового стола) необходимо отрегулировать после сборки основной части шлифовального станка. Различная толщина фанеры может привести к тому, что эти детали будут слишком длинными, и их нужно будет обрезать. Я переместил расположение винтов дальше на панели, и вы должны отрезать правую сторону, чтобы отрегулировать длину:

Дисковый стол, собранный после обрезки его до нужной длины:

Ленточный наклонный стол использует для работы торцевую петлю, которая крепится шурупами 1/2″. У меня их не было, поэтому торчали кончики шурупов, и пришлось их спиливать заподлицо:

Приклеивание блока крепления стойки… неправильно — скос должен смотреть в другую сторону:

В на самом деле, лучше оставить блок квадратным и только при необходимости выровнять угол. Как оказалось на моем, стол опустился до 45 градусов без удара:

Как оказалось на моем, стол опустился до 45 градусов без удара:

Стойка крепится к опорному блоку с помощью одного винта и шайбы. Винт затягивается, затем слегка ослабляется, чтобы стойка могла работать:

Установив верхнее колесо, надев и натянув ремень, я отшлифовал небольшую выпуклость на верхнем колесе, используя один из моих шлифовальных напильников . :

Я показываю это в видео сборки внизу этой страницы. Колесу не нужна большая корона, чтобы обеспечить правильное отслеживание.

Так же выточил переднюю грань нижнего колеса, так как на него будет крепиться шлифовальный диск:

На видео это тоже видно. Позже я распылил несколько слоев полиуретана, чтобы создать лучшую поверхность для самоклеящегося диска.

На этой фотографии также виден небольшой скос на внутренней стороне нижней крышки диска. Я сделал это, чтобы улучшить сбор пыли с диска.

Теперь перейдем к усовершенствованному способу удержания двигателя в неподвижном состоянии. Сначала я вырезал блоки, которые приклеивал, с помощью самодельная пила типа «ласточкин хвост» :

Сначала я вырезал блоки, которые приклеивал, с помощью самодельная пила типа «ласточкин хвост» :

Затем я вкрутил кусок фанеры между двигателем и перегородкой и частично просверлил отверстие в носовой части двигателя: двигатель на месте намного лучше, чем два блока:

Фанерный блок просто крепится двумя 1″ винтами через разделитель:

Не обязательно, но это делает машину круче, я просверлил четыре отверстия в верхнем колесе и скошенные края на моем фрезерный стол :

Кроме того, когда я переустанавливал верхнее колесо, я нанес немного полиуретанового строительного клея на конец резьбового стержня, прежде чем завинчивать внешнюю гайку. Это предотвратит раскручивание гайки.

Лучшим выбором для переключателя является старый стиль переключателя, а не эта модель декора. Я сделал крышку из фанеры, чтобы было труднее случайно включить шлифовальную машину, и приклеил ее эпоксидной смолой к пластиковой пластине:

Я снова разобрал шлифовальную машину и покрыл все детали двумя слоями полиуретана, чтобы она выглядела хорошо и защитить его от влаги. Я дал ему высохнуть целый день, прежде чем снова собрать:

Я дал ему высохнуть целый день, прежде чем снова собрать:

Если вы хотите построить один из них для себя, планы доступны:

Чертежи включают стенд, показанный здесь.

Я снял видео, показывающее сборку этой шлифовальной машины:

Самодельная шлифовальная машина для барабанов — WOODBREW

Все проектыПроекты с ЧПУМагазин проектовДеревообработка

Автор

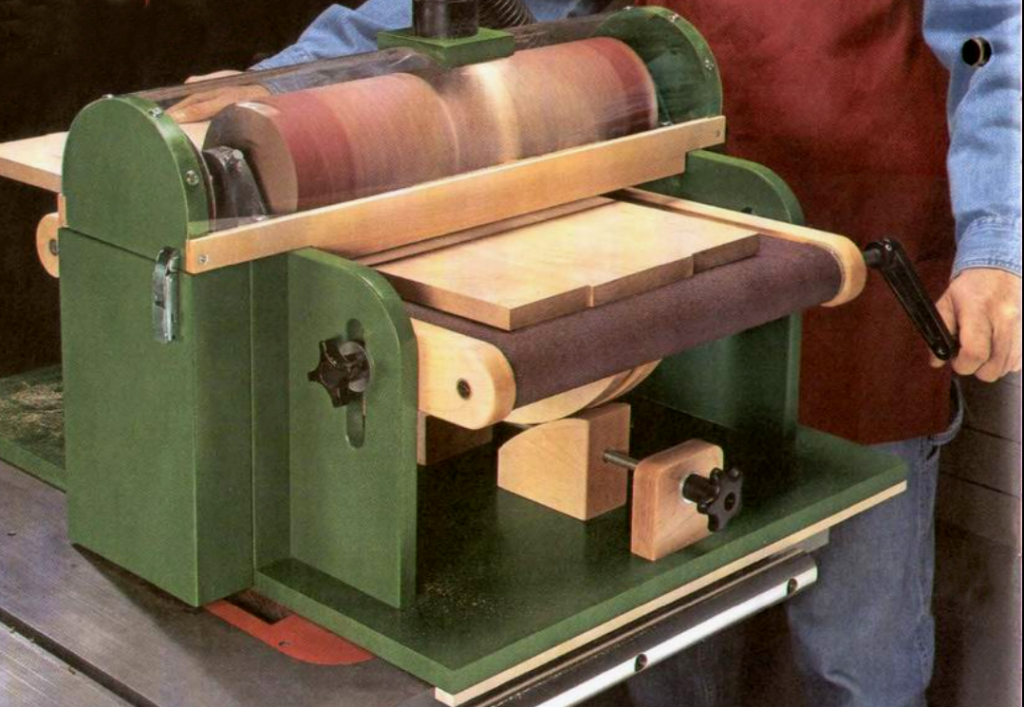

Мы действительно сделали это, и это работает! Барабанная шлифовальная машина уже очень давно находится в нашем списке потребностей и пожеланий, и мы очень рады, что сделали ее своими руками! Эта самодельная барабанная шлифовальная машина очень поможет и сделает шлифование менее ужасным. Вы можете посмотреть видео ниже или прочитать и посмотреть!

Вы можете посмотреть видео ниже или прочитать и посмотреть!

Я хочу начать с того, что у нас есть набор планов , доступных здесь:

https://www.etsy.com/listing/851762604/drum-sander-build-plans?ref=shop_home_active_11

так что мы не будем давать точные размеры здесь. В этом подробном наборе планов указаны размеры этой 18-дюймовой шлифовальной машины, файл SketchUp и шаблоны.

Вещи, которые мы использовали: (партнерские ссылки)

Шкив: https://amzn.to/30123tV

Ремень: https://amzn.to/3eVIKGI

- Подшипники: https://amzn.to/3eVIKGI

//amzn.to/2CIfWVc

Прикладной ключ: https://amzn.to/3f3n8rM

Вал: https://amzn.to/39s15Kr

Шарнир: https://amzn.to/39s15Kr

Петля. to/2WVfFVu

Выключатель питания: https://amzn.to/3eXliIZ

Мы использовали Inventables X-Carve (http://bit. ly/2NtYwQm (партнерская ссылка)) для вырезания каждого закругления, чтобы получился барабан. Для этого вам не обязательно иметь X-Carve, это просто упрощает процесс. В имеющихся у нас планах есть шаблоны для этого. Во что бы то ни стало, примите на себя эту инженерную задачу и создайте свой собственный с размерами по своему вкусу. Убедитесь, что вы создали эти закругления с внутренним кругом, достаточно большим для вашего вала и шпонки. Мы также использовали для них 3/4-дюймовый МДФ! После того, как вы вырезали все это, пришло время склеить их вместе! Мы начали с того, что надели на вал кольцо, меламиновую доску, опорный блок, другое кольцо и шкив. ключ в этом порядке. Мы сделали отметку, где это выровнялось, а затем сняли все, чтобы теперь начать скользить по кругам, добавляя клей между ними. Мы приколотили их вместе, а также пошли, чтобы убедиться, что они остались прямыми. Мы склеил их пополам, поэтому склеил первую половину, соединил вместе, дал постоять около часа, а затем вернулся, чтобы сделать вторую половину.

ly/2NtYwQm (партнерская ссылка)) для вырезания каждого закругления, чтобы получился барабан. Для этого вам не обязательно иметь X-Carve, это просто упрощает процесс. В имеющихся у нас планах есть шаблоны для этого. Во что бы то ни стало, примите на себя эту инженерную задачу и создайте свой собственный с размерами по своему вкусу. Убедитесь, что вы создали эти закругления с внутренним кругом, достаточно большим для вашего вала и шпонки. Мы также использовали для них 3/4-дюймовый МДФ! После того, как вы вырезали все это, пришло время склеить их вместе! Мы начали с того, что надели на вал кольцо, меламиновую доску, опорный блок, другое кольцо и шкив. ключ в этом порядке. Мы сделали отметку, где это выровнялось, а затем сняли все, чтобы теперь начать скользить по кругам, добавляя клей между ними. Мы приколотили их вместе, а также пошли, чтобы убедиться, что они остались прямыми. Мы склеил их пополам, поэтому склеил первую половину, соединил вместе, дал постоять около часа, а затем вернулся, чтобы сделать вторую половину. 0003

0003

Мы использовали меламин для самой барабанной шлифовальной машины. Это будут все стороны, дно и шлифовальный стол (2). Мы вырезаем их на настольной пиле, но вы всегда можете использовать циркулярную пилу. Мы выбрали меламин, потому что стол должен быть гладким и прочным, а это самый доступный способ сделать это. Однако две из этих сторон будут обрезаны на X-Carve, чтобы они идеально подходили к болтам, которые будут крепиться к опорным блокам.

Сборка Удивительно, но уже пора собирать. Мы предварительно просверлили отверстия для наших шурупов, а также добавили кромку из ПВХ со всех сторон меламиновых плит, которые будут видны. После того, как эти доски будут скреплены винтами, мы добавим фортепианную петлю сзади и на столешницу. Это сделано для того, чтобы стол можно было регулировать вверх и вниз в зависимости от толщины доски, которую вы хотите отшлифовать. Далее идет добавление на коммутатор. Мы просверлили отверстие спереди, чтобы провод, идущий к двигателю, мог пройти через него, и прикрутили переключатель прямо спереди. Вам нужно будет снять одну сторону, чтобы установить барабан, поэтому вы можете надеть ее сейчас, чтобы правильно закрепить винты, или просто не снимать ее, пока барабан не встанет на место.

Мы просверлили отверстие спереди, чтобы провод, идущий к двигателю, мог пройти через него, и прикрутили переключатель прямо спереди. Вам нужно будет снять одну сторону, чтобы установить барабан, поэтому вы можете надеть ее сейчас, чтобы правильно закрепить винты, или просто не снимать ее, пока барабан не встанет на место.

Теперь, прежде чем добавить барабан, нам нужно прикрепить опорные блоки к бокам. Блоки подушки идут снаружи, и нам нужны наши болты и гаечные ключи 5/8″, чтобы затянуть их. Возьмите свой барабан и вставьте его на место! Вероятно, первая захватывающая часть сборки! Теперь, когда все готово, вы можете прикрутить сторону на место и добавьте и затяните кольцо.Теперь возьмите оставшуюся часть ключа, который вам не нужен, и отрежьте кусок по длине для вала, выходящего со стороны, на которой находится двигатель.Теперь вы можете надеть шкив на и постучите по нему, пока он не упрется в буртик. Убедитесь, что шкив заблокирован.

Убедитесь, что шкив заблокирован.

Двигатель уже должен быть внутри коробки, а сторона шкива должна торчать из отверстия. Ставим моторчик на ненужный кусок доски, который шарнирно крепится к коробке. Таким образом, часть веса двигателя может тянуть ремень вниз, что облегчает надевание ремня. Мы использовали двигатель вентилятора, старый, который у нас валялся, и его мощность 1/2 л.с., что достаточно для этой установки.

Отрежьте стержень доступа Теперь, когда барабан готов и установлен на место, вы можете отрезать стержень доступа. Делайте то, что мы делали в видео, только если вам очень комфортно, мы включили машину и использовали ручную пилу для резки металла, чтобы медленно отрезать доступ. На противоположной стороне у вас тоже может остаться немного, у нас было достаточно места, чтобы использовать нашу портативную ленточнопильный станок для этой стороны. Что бы ни работало лучше всего!

Что бы ни работало лучше всего!

Я не знаю, насколько хорошо я могу объяснить, как работает подъемник стола, поэтому я посоветую вам обратиться к видео для этой части. Это начинается в 7:40.

Изготовление и установка крышек барабана и ремняМы сделали крышку барабана из МДФ таким образом, чтобы она сидела на болтах опорного блока и никогда не касалась наждачной бумаги. Мы также просверлили небольшую прорезь на стороне, противоположной двигателю, чтобы болт мог двигаться вверх и вниз внутри, когда ручка снаружи ослаблена. Это делается для того, чтобы вы могли регулировать толщину материала при шлифовании и сохранять сбор пыли A1. Крышка для ремня также изготовлена из МДФ, и мы добавили только одну петлю, чтобы вы могли открывать и закрывать ее, когда вам нужно попасть внутрь, чтобы починить ремень или заменить его и т. д.

Наждачная бумага Мы наносим на барабан наждачную бумагу зернистостью 80 и 120.