Станок для заточки сверл своими руками: как сделать устройство

Главная » Инструменты и оборудование » Механизированные » Шуруповерты, дрели и перфораторы

1. Особенности процесса сверления, влияющие на остроту сверл 2. Что понадобится для сборки станка для заточки сверл? 3. Сборка деталей в единый аппарат и обустройство элементов безопасности 4. Затачиваем детали на самодельном станке

Опубликовано: Рубрика: Шуруповерты, дрели и перфораторыАвтор: Andrey Ku

Для улучшения качества своей работы мастера часто делают станок для заточки сверл своими руками. При использовании сверл нужно обращать внимание на их остроту и отсутствие повреждений – от этого зависит качество сверления.

Особенности процесса сверления, влияющие на остроту сверл

Сверление повсеместно встречается в условиях домашнего и производственного пользования. В этом процессе режущие кромки создают углубления в поверхности при вращении. Их мощностей достаточно, чтобы воздействовать на большинство материалов, и даже металл. Наличие спирального канала выводит отходы работы и пыль, поэтому сверлить можно без остановок. Но эти частицы стирают устройство сверла, приводя к его изнашиванию. Предотвратить это может периодическая заточка.

Износ сверла напрямую зависит от длительности его использования.

Быстрее всего повреждение наступает при работе с металлом и деревом. Проблему можно заметить при обнаружении специфического скрипучего звука. В результате не только ухудшается качество сверления, но и повышается нагрев инструмента, что может вывести его из строя.

Виды заточки:

- Одноплоскостная – используется для больших сверл. Это сильная заточка, способная крошить материал, поэтому нужно быть осторожным. Деталь нужно перемещать на круговой поверхности, не смещая положение, чтобы не повредить поверхность.

- Коническая – применяется для крупных сверл. Их нужно удерживать обеими руками, так как при воздействии на деталь она может соскользнуть.

- Доводка – это заключительный этап, который выравнивает единичные неровности и шлифует поверхность.

Чаще всего используются спиральные легированные сверла, имеющие укрепляющие напайки. Бывают и плоские модели, для больших отверстий. Независимо от параметров и диаметра им требуется заточка, предотвращающая износ.

Что понадобится для сборки станка для заточки сверл?

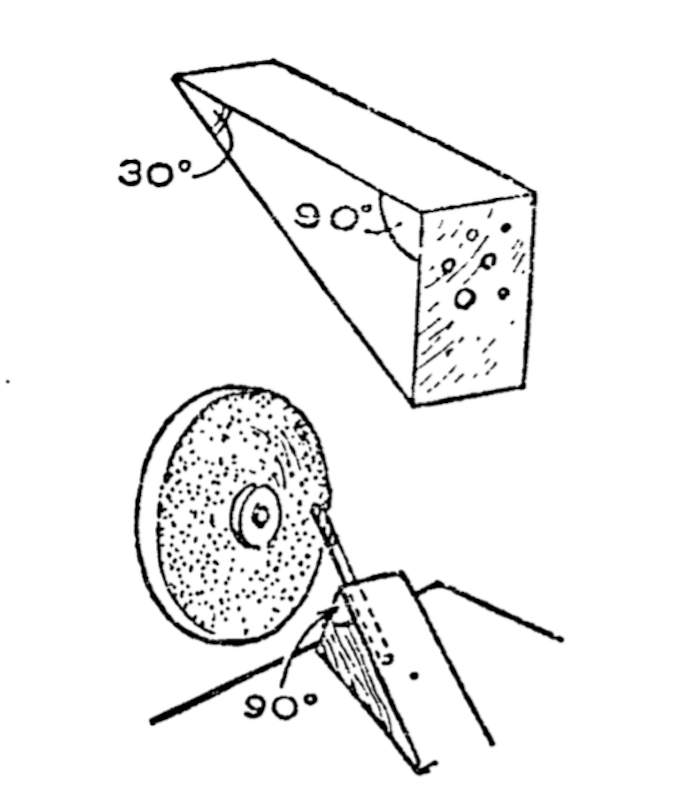

Оптимальным углом считается 90°, для дерева требуется 100°, а пластмассе подойдет и 30°. Заточка улучшает угол режущей кромки и центрирует ее. Это выполняется наждачным покрытием, которое используется и в специализированном оборудовании или при ручной заточке. Станки могут быть промышленными или бытовыми, что определяет их габариты и мощность. Многие мастера создают собственное оборудование для заточки – это дешевое решение, часто не хуже производственной модели.

Оптимальным углом считается 90°, для дерева требуется 100°, а пластмассе подойдет и 30°. Заточка улучшает угол режущей кромки и центрирует ее. Это выполняется наждачным покрытием, которое используется и в специализированном оборудовании или при ручной заточке. Станки могут быть промышленными или бытовыми, что определяет их габариты и мощность. Многие мастера создают собственное оборудование для заточки – это дешевое решение, часто не хуже производственной модели. Заточка сверл лучше всего выполняется на специальных станках. Современный рынок предлагает большой выбор таких устройств, но не всегда их параметры соответствуют ожиданиям или же стоимость оказывается слишком высокой. В этом случае можно сделать станок своими силами, это требует только начальных технических навыков. Несмотря на меньшую мощность домашнего станка, он имеет ряд преимуществ по сравнению с промышленными аппаратами:

- использование однофазного потока электричества на 220В;

- индивидуальная настройка производительности;

- мобильность оборудования при установке ограниченного функционала;

- высокая производительность для необходимого типа сверл;

- простота ремонта и небольшие затраты сборки.

Правильный подход к созданию станка позволит получить эффективный аппарат для заточки. Для его сборки необходим тумблер, заглушка, точильный круг, достаточно сильный мотор, набор проводов, подставка и ось. Важно соблюдать технику безопасности, поэтому станок лучше укрыть в защитный корпус, видимым оставив только круг для вытачивания и ось. Для работы устройства используют как сеть постоянного питания, так и аккумулятор – для большей мобильности.

Сборка деталей в единый аппарат и обустройство элементов безопасности

Нужно предусмотреть поверхность для крепления станка. Для этого подходит стол из металла, на котором делают отметки под болты. Дальше нужно взять зернистый диск, который крепится на электродвигатель будущего станка. При несовпадении диаметров вала и диска их необходимо выровнять подручными инструментами. При совпадении же шайбу помещают на вал, после чего диск и, повторно, шайбу. На валу нужно предварительно сделать резьбу. Дальше устанавливают гайку крепления, а на круг надевается насадка против раскачки.

Дальше устанавливают гайку крепления, а на круг надевается насадка против раскачки.

Можно добавить втулку, если у вала диаметр меньший за камень. В ней проделывается отверстие, которым она крепится к валу, так как втулка улучшит фиксацию и будет проворачиваться вместе с диском. Если не удается правильно подобрать электродвигатель, можно воспользоваться мотором со стиральной машины. С нее же могут устанавливаться провода, если у них три контакта в пригодном состоянии. Дальше подключается обмотка на линию фаз двух кнопок, отвечающих за включение и выключение станка. Таким образом, устройство будет срабатывать от простых команд кнопок.

Электродвигатель не представляет опасности в открытом виде, но ему стоит предусмотреть защиту. Мотор можно скрыть в металлический корпус, чтобы в нем не скапливалась пыль и не приникала влага. Поскольку при заточке свёрл выделяется много стружки, это создает опасность. Нужно соорудить защитный экран из стекла, который убережет глаза. Конечно, можно использовать и очки, но частицы металла могут отлетать в лицо. Также желательно сделать защитный кожух. Для этого подойдет покрышка, часть которой будет на треть закрывать точильный диск.

Конечно, можно использовать и очки, но частицы металла могут отлетать в лицо. Также желательно сделать защитный кожух. Для этого подойдет покрышка, часть которой будет на треть закрывать точильный диск.

Затачиваем детали на самодельном станке

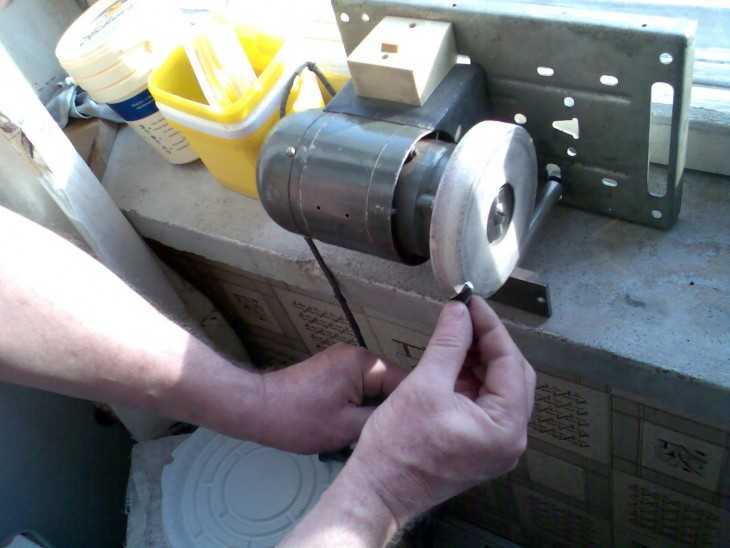

Если нет возможности достать электромотор, можно обойтись простой дрелью. Необязательно покупать новое устройство, подойдет и старый аппарат, в котором функционирует двигатель. Для создания станка ее нужно закрепить на поверхности, а в патрон установить универсальный диск (можно заменить точильным кругом) или втулку. При включении дрели она будет пригодной для работы над сверлами. Чтобы добиться наилучшей эффективности, нужно правильно подходить к процессу заточки. Поскольку в сверлах имеется две резьбы, при их обработке важно сохранить одинаковые размеры, чтобы ось вращения соответствовала центру сверления.

Перед началом заточки нужно проверить надежность крепления диска и защитных элементов.

Важно избежать перегрева сверл. Это разрушает их пластины, поэтому нужно периодически опускать их в воду (этого нельзя делать, если сверло уже накалилось). В остальном же для заточки сверл достаточно простого мастерства. Соблюдение процедуры и правил безопасности позволит быстро затачивать сверла на самодельном станке и обойтись без дорогостоящего оборудования.

Понравилась статья? Поделиться с друзьями:

С таким мини станком заточка свёрл не проблема

Содержание статьи:

Мини станок для заточки свёрлПрактически каждому мастеру приходится много сверлить. Чтобы сверла всегда оставались острыми, их приходится время от времени точить. Выбрасывать старые сверла удел богатых и безруких, поскольку заточить сверло в домашних условиях не так уж и сложно.

Чтобы сверла всегда оставались острыми, их приходится время от времени точить. Выбрасывать старые сверла удел богатых и безруких, поскольку заточить сверло в домашних условиях не так уж и сложно.

Тем более, если делать это при помощи вот такого мини станка, о котором пойдёт речь в данной статье. Для его изготовления понадобится небольшой двигатель на 12-24 В, который работает от блока питания, алмазные диски и материалы для крепежа.

Из инструментов необходимо будет иметь:

- Шуруповёрт и сверла по дереву;

- Электролобзик;

- Паяльник.

Процесс изготовления мини станка для свёрл очень прост.

Как сделать заточной мини станок для свёрл

В первую очередь нужно сделать основу, на которой можно было бы закрепить электрический двигатель. Размеры основы не скажу, поскольку всё зависит от габаритов двигателя. Нужно сделать как на картинках, чтобы двигатель уместился между двумя квадратами фанеры. Все части основы собираются на саморезы и клей ПВА.

После этого сбоку основы прикручивается держатель для двигателя.

Если готового уголка для этих целей под рукой нет, то его можно сделать из куска тонкой оцинковки или жести. Для этого берём кусок жести и сгибаем её под углом в 90 градусов. Высверливаем внутри отверстие под вал двигателя, а сбоку отверстия под крепежи.

Затем необходимо будет прикрепить на валу двигателя адаптер для фиксации алмазных дисков. Как правило, такой адаптер можно приобрести вместе с дисками. Крепление адаптера достаточно простое, и осуществляется при помощи небольшого шестигранника.

После этого к двигателю припаиваются провода питания, один из которых разрывается кнопкой включения.

Кнопка устанавливается сбоку мини станка для заточки свёрл, через заранее высверленное отверстие в ДСП.

Защитный кожух и проверка станка

Остаётся только приспособить защитных кожух на мини станок, чтобы в двигатель не попадала металлическая стружка, пыль и грязь, во время заточки сверл. Для защитного кожуха можно использовать кусок канализационной ПВХ трубы, диаметр которой составляет 40-50 мм, (в зависимости от размеров двигателя).

Для защитного кожуха можно использовать кусок канализационной ПВХ трубы, диаметр которой составляет 40-50 мм, (в зависимости от размеров двигателя).

Длина трубки должна быть выбрана с таким расчётом, чтобы полностью перекрывать электродвигатель. Ну а чтобы сделать защитный кожух, потребуется вырезать, как на картинках, внутреннюю часть трубы, оставив лишь небольшой кусок в 2-3 см, спереди.

После этого остаётся лишь водрузить кожух на мини станок сверху, и зафиксировать его к деревянной основе с помощью супер клея.

На этом всё, мини станок для заточки свёрл практически готов. Все что остаётся сделать, так это зафиксировать алмазный диск на адаптере при помощи небольшой гайки.

В работе станок показал достойные результате, при минимальном количестве шума, потребления электричества и тепловыделении.

В отличие от заводских станков, такой мини станок очень удобен в работе. Ну а если нужно что-то мощнее или нет времени возиться с изготовлением заточного станка, всегда можно присмотреть уже готовые варианты.

Поделиться в соцсетях

Шаблоны для заточки сверл

Элмо

Зарегистрировано

- #1

Кто-нибудь знает, где я могу найти чертежи или книгу по изготовлению приспособления для заточки сверл? Я немного поискал на этом сайте, но ничего не нашел. Я не должен использовать правильные термины.

Элмо

Dan_S

Активный пользователь

- #2

Вы говорите об использовании с настольной шлифовальной машиной?

Элмо

Зарегистрировано

- #3

Да, это то, что я ищу. Кстати, в 1969 году я был размещен на авиабазе Шанют в технической школе. Электронная технология для ракет Hound Dog.

Элмо

Dan_S

Активный пользователь

- #4

Посетите страницу Джона, у него много информации по этому вопросу.

http://www.gadgetbuilder.com/DrillSharp.html

middle.road

Гранит Stoopid…

- #5

Dan_S сказал:

Посетите страницу Джона, у него много информации по этому вопросу.

http://www.gadgetbuilder.com/DrillSharp.htmlНажмите, чтобы развернуть…

Ух ты, серьезная статья о заточке сверл.

Спасибо, что поделились.

Андре

Гость форума

- #6

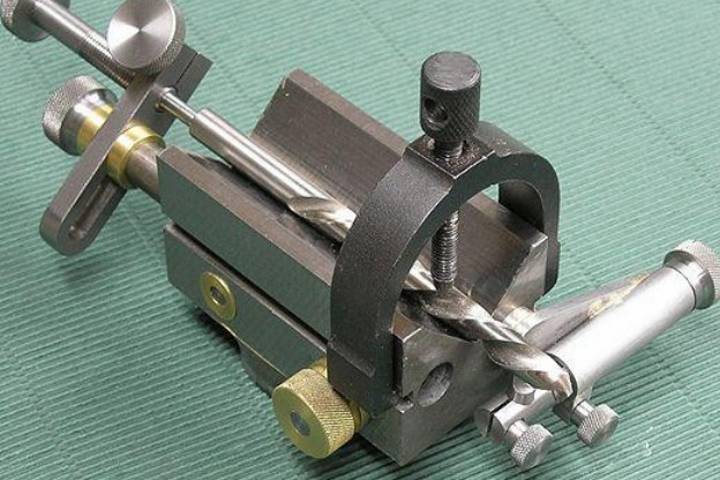

Хотя это и не самодельное приспособление, эти дешевые металлические приспособления работают очень хорошо, если немного попрактиковаться.

kd4gij

Активный пользователь

- #7

Мне нравится мой дрель-доктор. Это работает довольно хорошо и не дорого.

Это работает довольно хорошо и не дорого.

brino

Подтвержденный пользователь инструмента

- #8

Я только что потратил полчаса на поиск недавно прочитанной статьи о заточке сверл. я не нашел!

Во всяком случае, по моей (известно ошибочной) памяти, они сравнили Drill Doctor со старым типом «стороны шлифовального круга», например:

http://www.leevalley.com/en/wood/page.aspx? p=32965&cat=1,43072,43086

Рецензент сначала полагал, что Drill Doctor справится со своей задачей лучше, но к концу обзора склонился к направляющей для заточки.

Я никогда не использовал ни один из них, поэтому не могу добавить свой голос.

Мне тоже было бы интересно увидеть планы…….но я не могу сделать их дешевле, чем по ссылке выше……и я уверен, что их можно было бы купить дешевле… это был просто продавец, который, как я знал, носил его.

-брино

Dan_S

Активный пользователь

- #9

У Хемингуэя есть комплект.

http://www.hemingwaykits.com/acatalog/The_Potts_Drill_Grinding_Jig.html

Элмо

Зарегистрировано

- #10

Спасибо за ссылку, приманка выглядит интересно. Я, вероятно, возьму один, чтобы попробовать.

Гризли продает похожего.

Элмо

Последнее редактирование:

Приспособление для заточки сверл | Главная Модель Форум машинистов двигателей

жар-птица

Известный член

- #1

Привет

Кто-нибудь сделал простой станок для заточки сверл? Я хотел бы сделать что-то, что я мог бы использовать на моей дисковой шлифовальной машине раньше, чем точильный камень. Любые идеи приветствуются.

Любые идеи приветствуются.

Ура

Богатый

ШедБой

Старший член

- #2

Я полагаю, вы уже немного разбираетесь в геометрии сверла. Попробуйте этот сайт, много полезной информации

http://www.gadgetbuilder.com/DrillSharp.html

У меня есть недорогая точилка для сверл, как описано внизу страницы, которая, кажется, работает нормально, если вы знаете, что происходит. и что вызывает что. Вот еще одна страница с некоторыми хорошими идеями.

http://www.instructables.com/id/Sharpen-Your-Drill-Bits/?ALLSTEPS

Если вы посмотрите на резьбу, то увидите другой способ ее установки, который будет лучше. Я уверен, что вы откроете банку червей с этим вопросом. Я с нетерпением жду ответов.

Я уверен, что вы откроете банку червей с этим вопросом. Я с нетерпением жду ответов.

Брок

ШедБой

Старший член

- #3

Вот один для небольших сверл с веб-сайта по моделированию.

http://modelengineeringwebsite.com/Small_drills.html

Брок

грабли60

Известный член

- #4

Я работал с ребятами, которые каждый раз идеально заточили сверло вручную.

Я никогда не мог этого сделать, так что все они были очень дорогими друзьями!

Проблема с приспособлением для заточки сверл заключается в том, что оно на самом деле не стачивает рельеф

с режущей кромки.

Сверла, заточенные на шаблоне, будут сверлить, но режущая кромка часто будет иметь нулевой или даже отрицательный рельеф. Они плохо режут и быстро сгорают.

Это не дополнение к Drill Doctor, но оно объясняет лучше, чем я могу.

[ame]http://www.youtube.com/watch?v=K90WlpZK_MI[/ame]

Рик

Оловянный сокол

Известный член

- #5

Я научился точить вручную. Я скажу, приличная работа на нем. У меня тоже есть дрель-доктор. Это также требует некоторой практики и чувства, но гораздо более последовательно, чем вручную. В другой ветке велась дискуссия о дрели-враче, так что не будем здесь слишком вникать.

Олово

жар-птица

Известный член

- #6

Привет

Спасибо за все ответы. Спасибо за ссылки Брок.

У меня в мастерской по дереву есть дисковая шлифовальная машина, которую я использую для придания формы дереву (очевидно), а также для шлифовки стамесок, отверток, рубанков, фактически всего, что я могу с ней сделать. Один из лучших комплектов, которые я когда-либо делал. В настоящее время я строю 8-дюймовую версию для слесарного цеха. Я считаю преимуществом возможность шлифовать на плоской поверхности. Я не заинтересован в использовании боковой поверхности шлифовального круга. Я заточил некоторые из своих больших сверл вручную на дисковом шлифовальном станке с удовлетворительными результатами, но не такими точными, как хотелось бы.

Один из лучших комплектов, которые я когда-либо делал. В настоящее время я строю 8-дюймовую версию для слесарного цеха. Я считаю преимуществом возможность шлифовать на плоской поверхности. Я не заинтересован в использовании боковой поверхности шлифовального круга. Я заточил некоторые из своих больших сверл вручную на дисковом шлифовальном станке с удовлетворительными результатами, но не такими точными, как хотелось бы.

Я уже видел дрель-доктор, которая выглядит хорошим инструментом, но не вписывается в мой бюджет на данный момент.

Кажется, что заточка сверла — это нечто большее, чем кажется на первый взгляд.

Я думаю, что если бы я мог держать сверло под углом 59° к диску в каком-то приспособлении, а затем поворачивать его, то, по крайней мере, я смог бы получить более качественную и точную заточку. Что вы думаете.

Ура

Богатый

ШедБой

Старший член

- #7

Я встретил старика, который затачивал свои сверла таким образом, кроме того, он шлифовал отрицательный рельеф после закручивающейся части. Это оставило не долото, а коническое острие, оно хорошо работало для дерева, не знаю, как оно будет работать со сталью, но я думаю, что острию не хватило бы прочности. Геометрия точки сверления является ключом.

Брок

тел.

Известный член

- #8

Большую часть заточки сверл я также выполняю вручную на самодельной 7-дюймовой дисковой шлифовальной машине — они хорошо справляются со своей задачей. Однако я сделал шлифовальный стол Harold Hall и хочу использовать его с меньшими размерами

Однако я сделал шлифовальный стол Harold Hall и хочу использовать его с меньшими размерами

Оловянный сокол

Известный член

- #9

как насчет одного из этих

http://www.generaltools.com/825–ORIGINAL-DRILL-GRINDING-ATTACHMENT_p_213.html

Олово

ШедБой

Старший член

- #10

Это тот тип, который я использую, требуется немного времени для правильной настройки, но у меня есть хорошие результаты с ним, пока он установлен в положении «12 часов» на боковой стороне колеса. Таким образом, он затачивается перпендикулярно режущей кромке и создает прочную кромку, если вы установите его под углом 9.oclock ультрасовременные чипы очень легко. Хороший дешевый инструмент, и если вы посмотрите, вы увидите их много на фоне сообщений, поэтому они используются. У меня есть большая настольная лампа с увеличительным стеклом, чтобы помочь с настройкой маленьких сверл. Они хорошо работают и с дисками, и с ремнями.

Таким образом, он затачивается перпендикулярно режущей кромке и создает прочную кромку, если вы установите его под углом 9.oclock ультрасовременные чипы очень легко. Хороший дешевый инструмент, и если вы посмотрите, вы увидите их много на фоне сообщений, поэтому они используются. У меня есть большая настольная лампа с увеличительным стеклом, чтобы помочь с настройкой маленьких сверл. Они хорошо работают и с дисками, и с ремнями.

Брок

тел.

Известный член

- #11

Да, они работают хорошо, но настроить их очень сложно – у меня такой уже много лет, но я редко им заморачиваюсь.