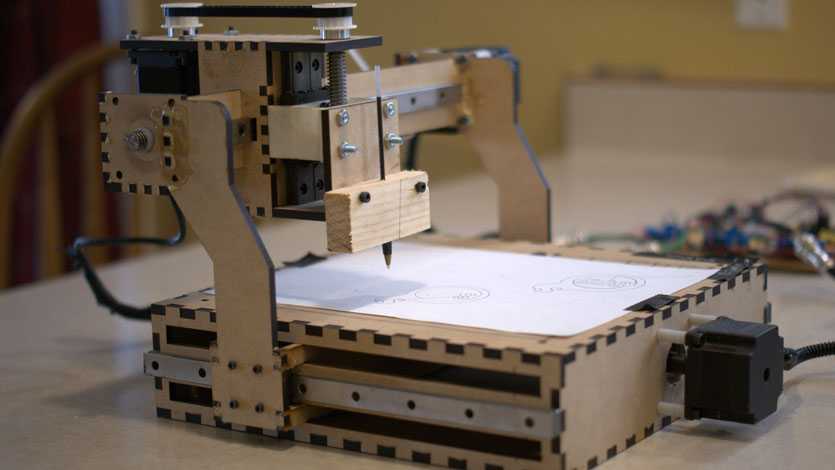

ЧПУ станок из принтера своими руками

Пошаговая инструкция по созданию станка с ЧПУ своими руками легко и быстро, без лишних затрат.

Также вам понадобятся обычные инструменты, такие как дрель, сверла, отвертка и другие.

Шаг 1-й: найдите старый принтер или сканер

Чтобы сделать самодельный ЧПУ станок из принтера, для начала нужно запастись необходимыми материалами. Данный этап является самым приятным в процессе сборки станка, поскольку он представляет собой попытки найти тот хлам, от которого люди стремятся избавиться. Вы можете использовать свои материалы или купить их. Но если вы максимально сократить затраты на станок, лучшим вариантом будет ЧПУ из старого принтера. Вот предметы, которые вам нужно найти:

- Планшетный сканер

- Старый принтер

В этих устройствах есть отличные шаговые двигатели, а также замечательные стержни, изготовленные из закаленной стали, и не только.

Также вы найдете в них шестерни, втулки, холодные катоды, конденсаторы, кнопки, параллельные порты и многое другое.

Шаг 2-й: инструменты

При сборке использовалось только все самое необходимое, чтобы показать, что можно собрать ЧПУ станок из принтера своими руками, имея минимальный набор инструментов.

Необходимые инструменты:

- Дрель

- Набор отверток

- Комплект метчиков и плашек

- Многофункциональный инструмент

- Ножовка по металлу

- Станочные тиски или другое зажимное приспособление

- Плоскогубцы

- Сверла

- Напильник

- Кернер

Рекомендуемые инструменты:

- Ленточная пила

- Циркулярный станок

- Токарный станок

- Настольный шлифовальный станок

- Болторез

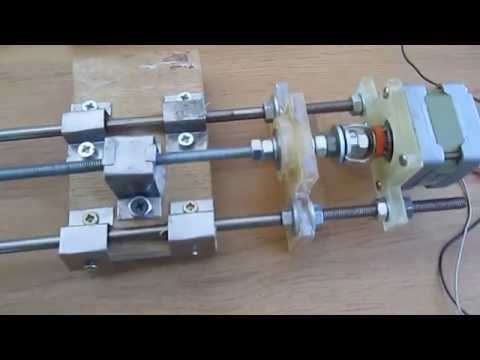

Шаг 3-й: линейные направляющие

Центром вашего ЧПУ из принтера является его рабочий стол, поэтому внимательно прочтите данную статью и следуйте инструкции

Необходимые материалы:

| Кол-во | Размеры (мм) | Тип |

| 4 | 50х152х12 | Вспененный ПВХ |

| 2 | 50х101х12 |

Вспененный ПВХ |

| 2 | 254 Д 9 Ф | алюминиевый вал |

| 2 | алюминиевый вал | |

| 2 | 203 Д 9 Ф | алюминиевый вал |

| 1 | 285 Д 15 Ф М24 | резьбовая шпилька |

| 1 | 234 Д 15 Ф М24 | резьбовая шпилька |

| 1 | 184 Д 15 Ф М24 | резьбовая шпилька |

Это всего лишь перечень самого необходимого.

Как видите, для сборки ЧПУ из старого принтера своими руками требуются простые, общедоступные и недорогие инструменты. Подобные материалы имеются в запасе почти у каждого, но вы можете и приобрести их в любом магазине за небольшие деньги.

Первый шаг

Положите два куска вспененного ПВХ одинакового размера друг на друга и просверлите в них отверстие по центру, и еще два отверстия — каждое на расстоянии 3/4 дюйма от осевой линии (от края).

Теперь отрежьте алюминиевые прутки под нужный размер и вставьте их в просверленные отверстия — у вас должны получиться детали, похожие на те, что показаны ниже. ЧПУ станок из принтера уже почти готов!

Повторите вышеописанную процедуру для каждой оси.

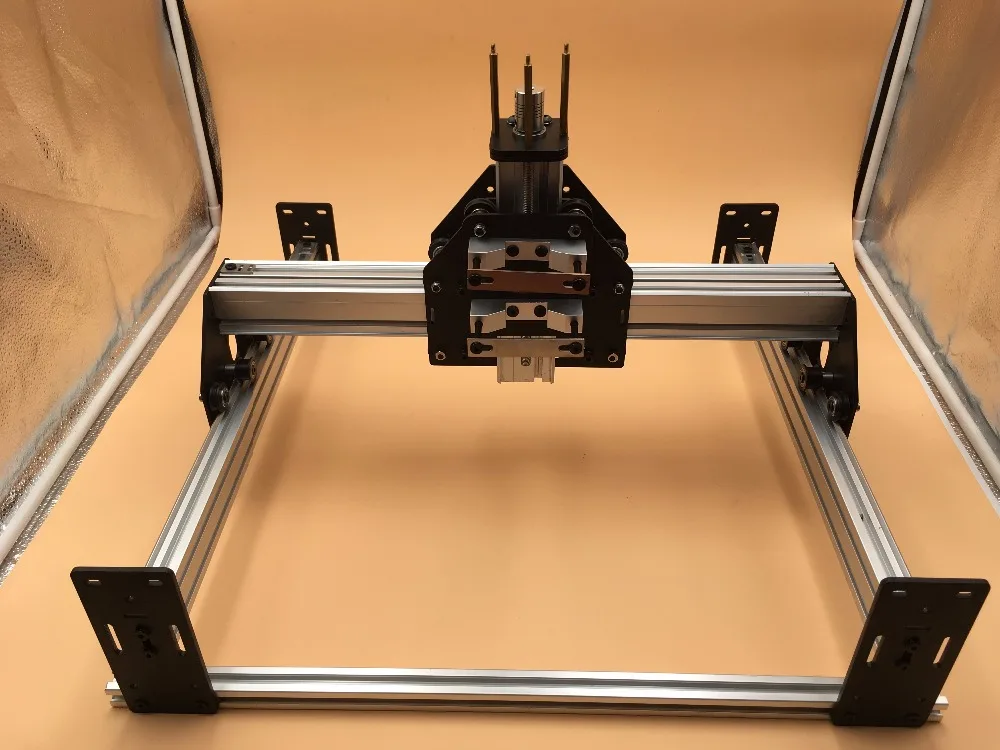

Шаг 4-й: плиты направляющих по осям X,Y, Z

Итак, мы переходим к самому материалоемкому этапу работы — изготовлению плит направляющих. По завершении их изготовления появляется реальное ощущение того, что работа по проекту начала продвигаться.

По завершении их изготовления появляется реальное ощущение того, что работа по проекту начала продвигаться.

Необходимые материалы:

| Кол-во | Размер (мм) | Тип |

| 1 | 152х304х6 | лист оргстекла |

| 1 | 152х254х6 | лист оргстекла |

| 1 | 139х127х6 | лист оргстекла |

| 15 | 38х44х12 | листы оргстекла |

Теперь вам необходимо положить 4 листа оргстекла размерами 38х44х12 мм друг на друга и просверлить в них отверстие точно по центру, используя сверло на 9,5 мм.

После выполнения вышеописанной процедуры, продвиньте куски пластика, надетые на прутки (по 2 шт. на каждом прутке), до нужных мест, и выровняйте их, после чего поместите листы сверху. Затем переверните конструкцию и приклейте их.

Повторите процедуру для каждой оси.

Для оси Y.

Теперь самое время просверлить отверстия, необходимые для фиксации заготовок при обработке на планируемом ЧПУ из принтера.

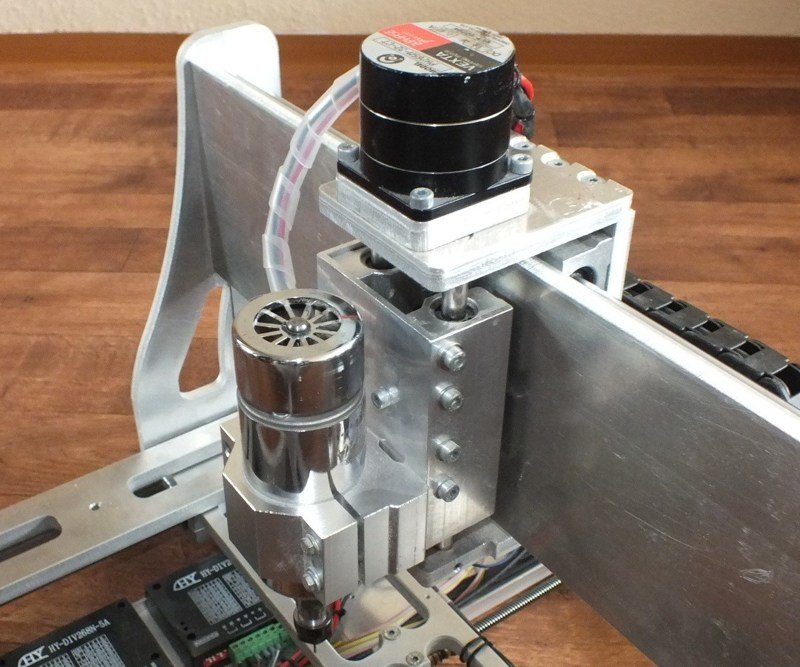

Шаг 5-й: установка электродвигателя

В зависимости от того, какой вы взяли электродвигатель, для его установки вам потребуются различные крепления, поскольку все они отличаются друг от друга.

Желательно использовать шаговые электродвигатели от принтеров ввиду легкости их установки, но электродвигатели от сканеров также будут хорошо работать.

В ходе выполнения третьего шага вы должны были просверлить отверстия для установки электродвигателя, и теперь вам остается только закрепить его.

Выбор подходящего типа соединительной муфты, при помощи которой шаговый электродвигатель соединяется с резьбовым стержнем, зависит от типа двигателя, имеющегося в вашем распоряжении.

В данном случае в качестве соединителя использовали удлиненную гайку, но вы можете изготовить ее из пластика — главное, чтобы она имела достаточные размеры.

Все, что вам нужно будет сделать — это просверлить отверстие в центре прутка со стороны двигателя, соответствующее по диаметру валу шагового электродвигателя, затем просверлить отверстие диаметром 8 мм под резьбовой стержень с другой стороны.

После этого нарежьте резьбу со стороны, на которой находится отверстие диаметром 8 мм, и склейте части между собой.

Шаг 6: Делаем резьбу

После того как вы установили гайку, настало время закрепить резьбовой стержень и приклеить гайку к одной из прямоугольных пластин размерами 38х44х12 мм.

Необходимо убедиться в том, что центр гайки с резьбовым соединением совпадает с центром резьбового стержня.

После выполнения этой процедуры у вас должен получиться узел, похожий на тот, что изображен ниже.

Необходимые материалы:

|

3 шт 127 мм М24 удлиненная гайка |

Повторите вышеописанную процедуру для каждой оси.

Шаг 7-й: пора склеивать

Теперь у вас должны быть готовы все три оси, поэтому пришло время выровнять их и склеить.

В качестве использовался кусок белого оргстекла размерами 508x304x6 мм, который можно приобрести в магазине товаров из пластика.

Вы можете использовать кусок меньшего размера, но это нежелательно.

Как только у вас появилось основание и самодельный ЧПУ станок из принтера уже начинает обретать свои черты, приклейте к нему ось «X», а затем приклейте ось «Y» к пластиковому основанию верхней части оси «X». У вас должен получиться узел, похожий на тот, что изображен ниже.

У вас должен получиться узел, похожий на тот, что изображен ниже.

Для выполнения данной процедуры используйте акриловый клей.

Кстати, он также подходит для склеивания вспененного ПВХ.

После этого приклейте ось «Z» к куску оргстекла размерами 203x101x6 мм.

Необходимые материалы:

| Кол-во | Размер (мм) | Тип |

| 1 | 508х304х6 | лист оргстекла |

| 1 | 203х101х6 | лист оргстекла |

Шаг 8-й: А где же ось Z?

Не волнуйтесь — о ней тоже не забыли. Идем дальше.

Идем дальше.

Теперь нам необходимо изготовить крепление для многофункционального инструмента на листе оргстекла, расположенного на оси «Z».

Для этого используйте клипсу для крепления труб и хомут — вы можете приобрести их в любом строительном магазине по очень низкой цене.

Необходимо сделать небольшой выступ для закрепления многофункционального инструмента на листе оргстекла, поскольку клипса деформируется, когда вы вставите в нее многофункциональный инструмент.

Разместите хомут листе оргстекла в верхней части выступа на и приклейте его.

Необходимые материалы:

|

1 Клипса для крепления труб |

|

1 Хомут |

Шаг 9-й: Райская штуковина

Теперь, когда крепление для многофункционального инструмента на оси «Z» установлено, самое время установить стойки и лист оргстекла, соединяющий их вместе.

Для этого необходимо сделать квадратное отверстие по центру листа из оргстекла размерами 10″x16″x5/16″, чтобы продеть через него ось «Z».

После этого следует установить толстый кусок оргстекла для опоры оси «Z».

Теперь приклейте ось «Z к куску оргстекла» и убедитесь, что последний выступает над верхним краем не менее чем на 1/16″, чтобы обеспечить наличие плоской грани.

Необходимые материалы:

| Кол-во | Размеры | Тип |

| 1 | 254х406х8 | лист оргстекла |

| 1 | 38х127х25 | лист оргстекла |

Шаг 10-й: Какие высокие стойки!

Теперь настало время приклеить стойки размерами 1 1/2″x16″x1″ к верхней части оси «Z» из оргстекла, после чего приклеить их к нижнему основанию.

Необходимые материалы:

| Кол-во | Размер (мм) | Тип |

|

4 |

38х406х25 | остатки пластика |

Шаг 11-й: мы уже закончили?!

Ответом на этот вопрос будет «нет», но в отношении механической части конструкции – это так. Также вам нужно провести работу над электронной частью станка, а как это сделать – узнаете во второй части статьи, которая будет опубликована в ближайшее время.

Такая работа занимает довольно много времени, хотя на первый взгляд может казаться совсем наоборот, поэтому к тому времени, когда вы завершите выполнение всех вышеописанных процедур, инструкция по изготовлению электронной части станка будет готова.

Весь необходимый пластик можно найти в мусорном контейнере с пластиком, а остальное приобрел в магазине строительных материалов и местном специализированном магазине изделий из металла.

Шаг 12-й: рекомендации

Поначалу ЧПУ станок из принтера может работать на шаговом электродвигателе от принтера, и он будет неплохо справляться со своими задачами, но будет лучше, если вы решите обзавестись более мощным мотором.

Готово! Вы сделали ЧПУ из принтера своими руками, практически (или полностью) бесплатно.

Чпу из струйного принтера

Войдите , пожалуйста. Хабр Geektimes Тостер Мой круг Фрилансим. Войти Регистрация. Благодаря этому для обработки детали не нужен человек.

Поиск данных по Вашему запросу:

Чпу из струйного принтера

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- ЧПУ станок из принтера своими руками

- Рубрика: Самодельные ЧПУ станки

- Варианты, что можно сделать из старого принтера. Собираем станок с чпу из принтера своими руками

- Рубрика: Самодельные ЧПУ станки

- Лазерный станок на базе принтера для хобби

- Трехмерный принтер

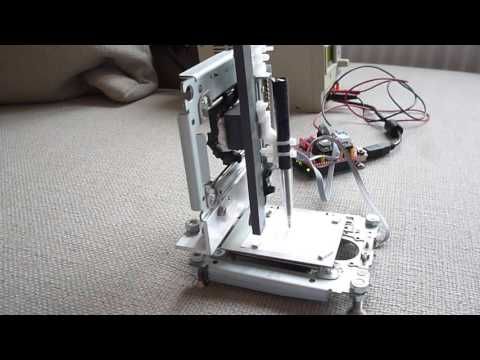

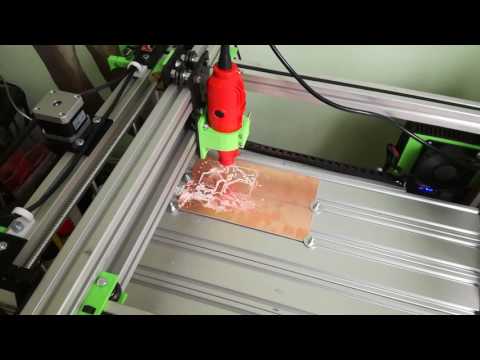

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Фрезер с ЧПУ из сканера своими руками CNC фрезер на Ардуино

ЧПУ станок из принтера своими руками

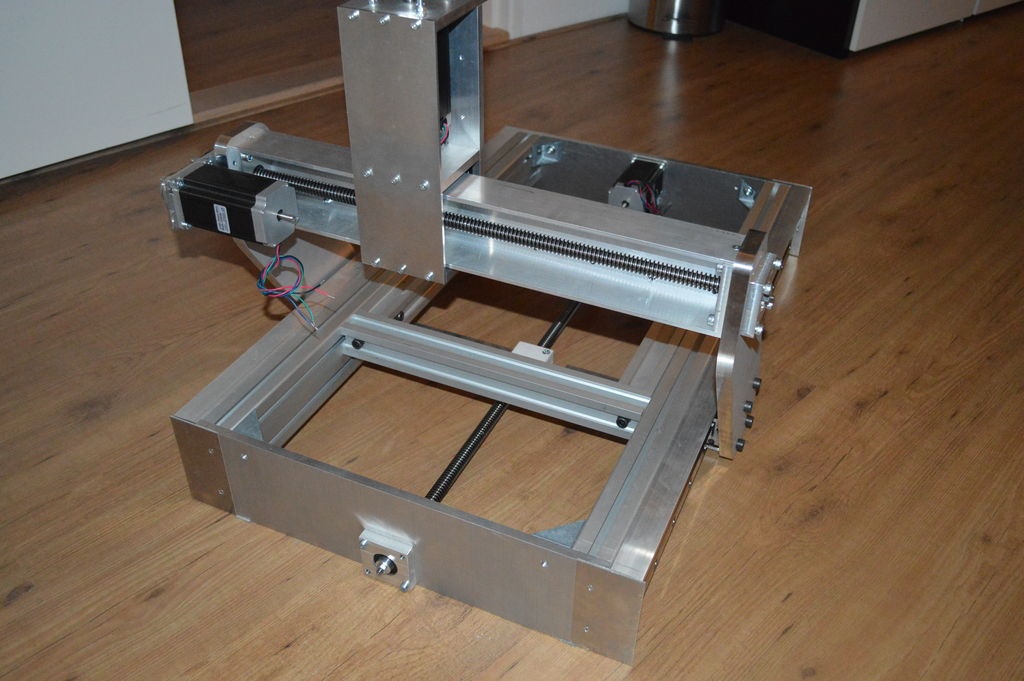

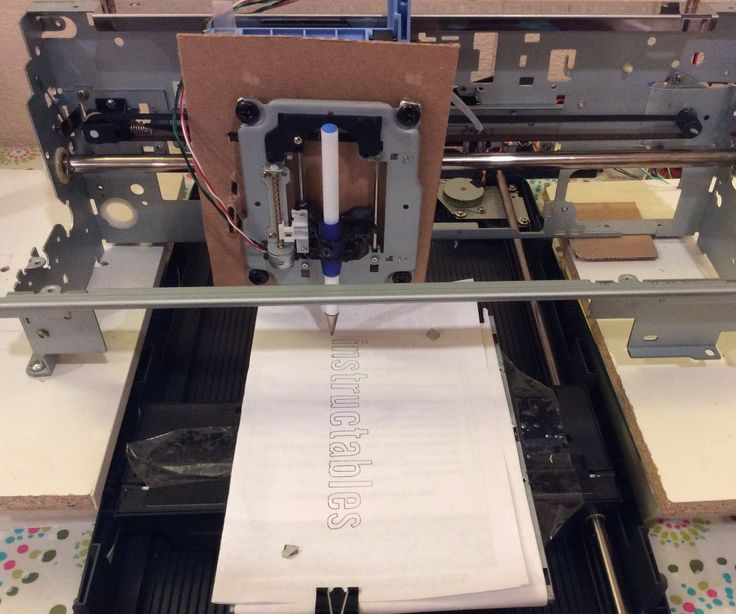

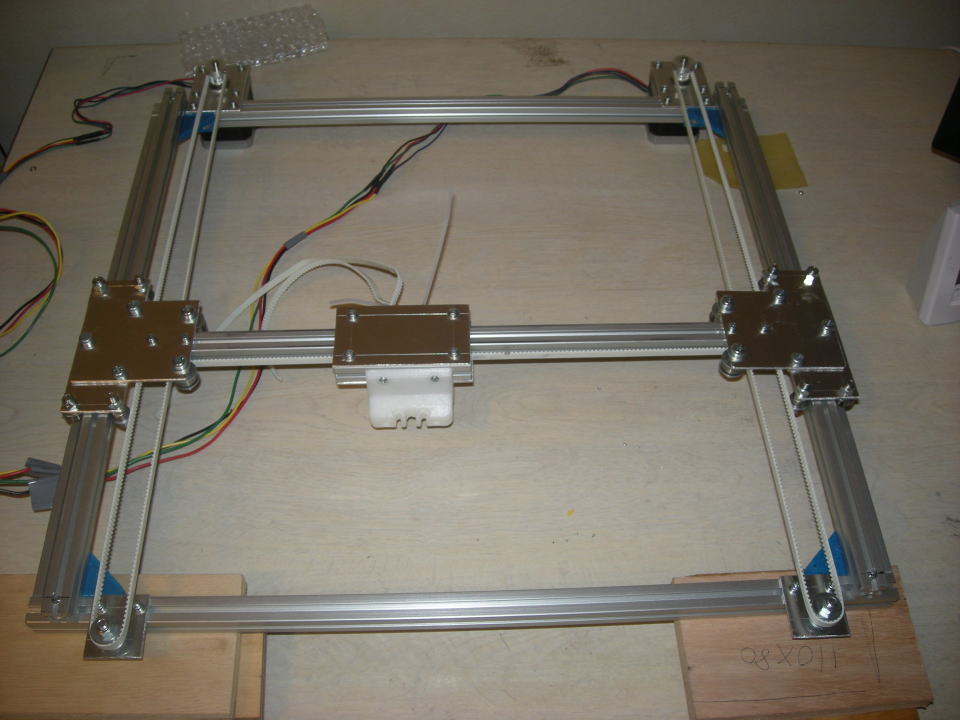

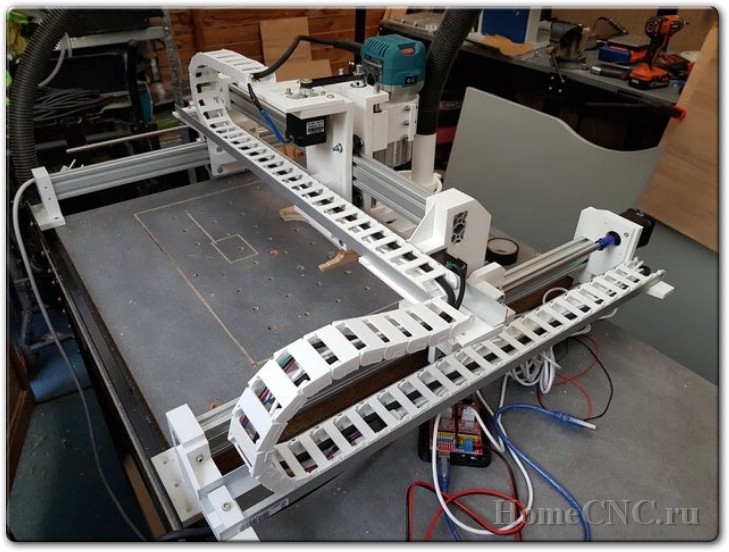

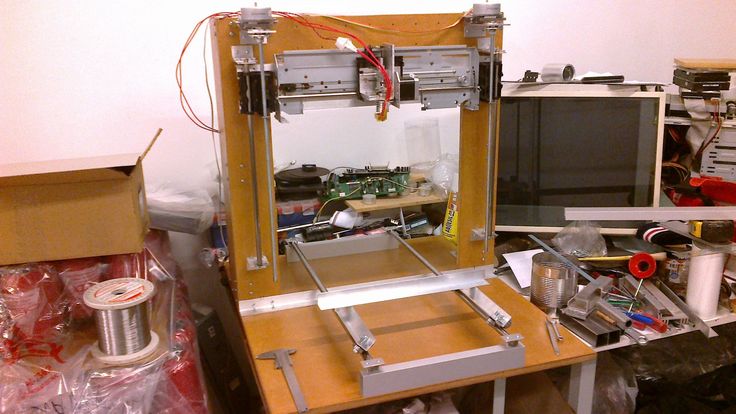

После публикации статьи о самодельном режущем плоттере , многие просили рассказать о постройке бюджетного ЧПУ фрезерного станка на котором были изготовлены детали вышеупомянутого плоттера. Многие боятся сложностей связанных с постройкой самодельного ЧПУ станка. А ведь данное устройство можно собрать не вкладывая огромные суммы денег. Эта статья в первую очередь для людей, которые хотят сделать что-то подобное, но боятся начинать. Я постараюсь максимально подробно рассказать о нюансах, которые вас ждут.

Многие боятся сложностей связанных с постройкой самодельного ЧПУ станка. А ведь данное устройство можно собрать не вкладывая огромные суммы денег. Эта статья в первую очередь для людей, которые хотят сделать что-то подобное, но боятся начинать. Я постараюсь максимально подробно рассказать о нюансах, которые вас ждут.

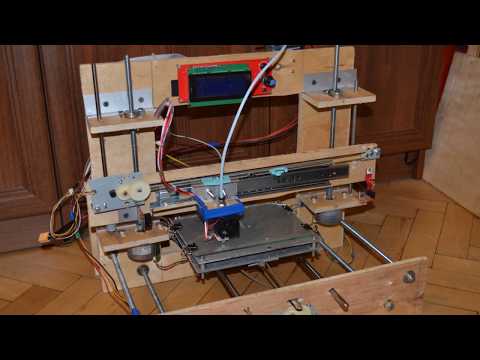

В одной статье мы пройдем весь путь от создания станка до изготовления первых деталей на этом станке. Перед сборкой необходимо посетить разборку и собрать некоторые комплектующие.

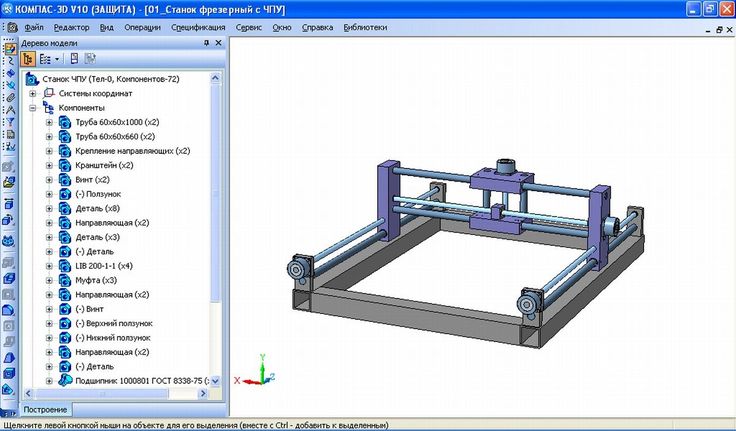

Из принтера нам понадобятся направляющие валы 4 штуки длинной мм. Для изготовления каркаса едем в ближайшую мебельную фабрику и заказываем раскрой ДСП. Для тех, кто хоть раз занимался изготовлением мебели все будет просто. Размечаем отверстия и сверлим. Отверстия под конфирмат сверлятся или двойным сверлом или двумя разными сверлами 6 и 4 мм. Посадочные отверстия для подшипников и направляющих сверлятся “пером” по дереву.

Подшипники скольжения изготавливаем следующим образом. Идем в магазин, торгующий сантехническим оборудованием, покупаем трубу 1 метр ПВХ 25 мм. Еще нам понадобится болты и гайки. Режем трубу на отрезки 95 мм и запрессовываем при помощи тисков медно-графитовые втулки от печатной каретки принтера EPSON.

Еще нам понадобится болты и гайки. Режем трубу на отрезки 95 мм и запрессовываем при помощи тисков медно-графитовые втулки от печатной каретки принтера EPSON.

На этом этапе, мы можем собирать стол основу нашего станка Для сборки используем мебельный конфирмат. Далее таким же образом собираем портал и монтируем всю конструкцию воедино.

Далее таким же образом собираем портал. И вот мы уже приближаемся к нашей цели. На данном этапе вы, скорее всего, столкнетесь с проблемой подклинивания подвижных узлов ближе к крайним точкам.

Все дело в том, что как бы вы не старались просверлить все отверстия точно у вас этого не выйдет. Я решал эту проблему следующим образом: Брал наждачную бумагу средней зернистости, скручивал в рулон и растачивал просверленные отверстия для направляющих.

После, из жести изготавливаю клинья и запрессовываю их с нужной стороны. Для того чтобы определить с какой стороны ставить клин, берем маркер, рисуем кольцо вокруг направляющего вала с обоих сторон.

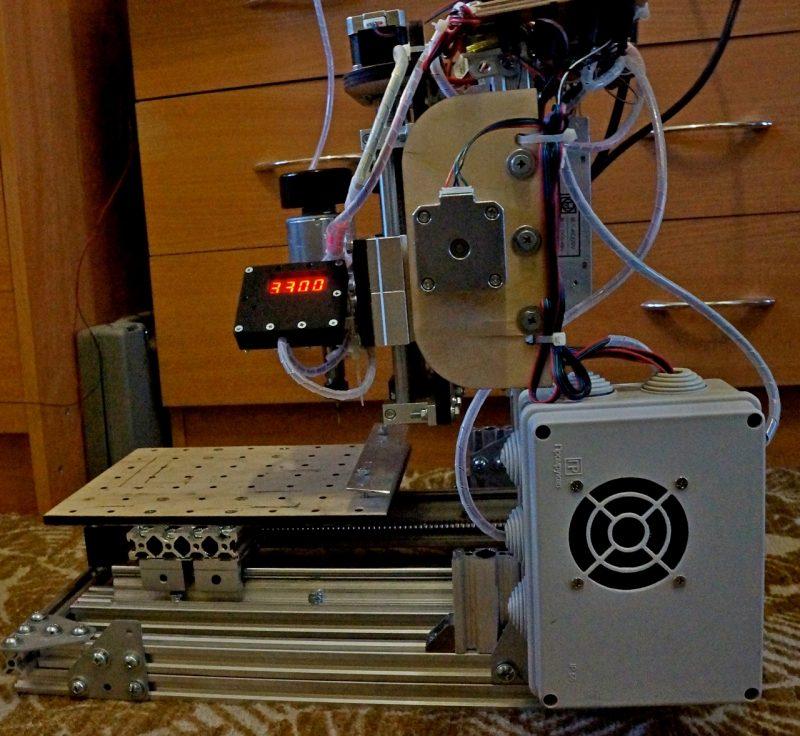

При движении, в местах трения маркер будет затираться. В качестве ходовых винтов были использованы строительные шпильки М8 для оси Х и У для оси Z шпилька М6 Шпильки с двигателем соединяются при помощи заказанных у токаря жестких муфт.

Для ровного соединения муфты со шпилькой я использовал ФУМ ленту, она же выполняла роль некого демпфера. Собранная конструкция просверливалась сбоку, И вставляется стопор предотвращающий раскручивание.

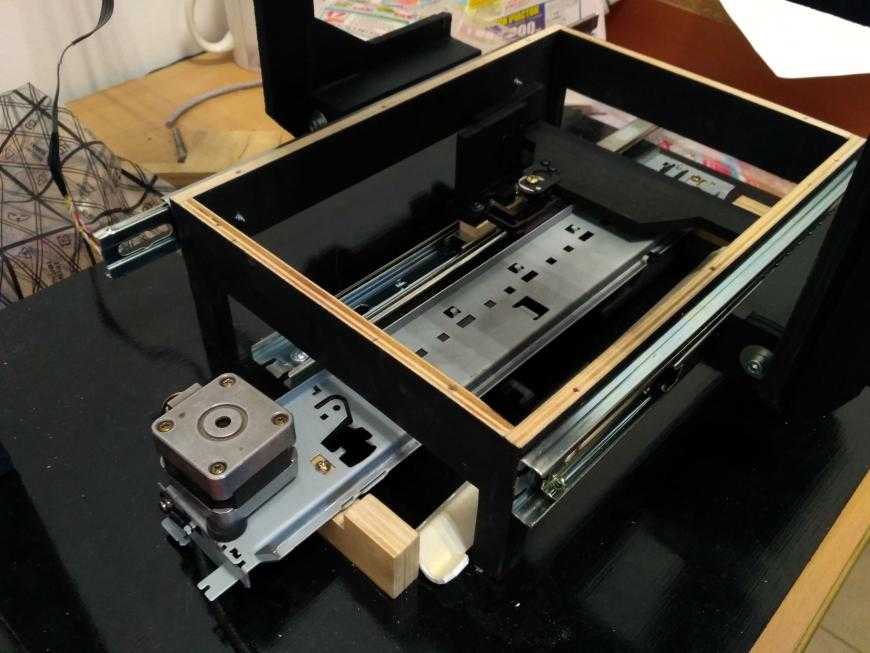

Далее изготавливаем ось Z нам понадобится комплект мебельных направляющих и заказанная у токаря ходовая гайка. Выглядит все это следующим образом. Для крепления был использован строительный уголок. Ходовые гайки осей X и Y заказывались у токаря и крепятся на строительные уголки, выглядят все это следующим образом гайку лучше делать из бронзы или капролона.

Все болтовые соединения имеют небольшую свободу для регулировки перед окончательной затяжкой. Это поможет избежать подклинивания. Главная задача при изготовлении этого узла избежать заедания при крайних положениях. Собираем узел, болты не затягиваем, перемещаем в крайнее положение, необходимо убедится, что шпилька вращается свободно, затягиваем болты.

Собираем узел, болты не затягиваем, перемещаем в крайнее положение, необходимо убедится, что шпилька вращается свободно, затягиваем болты.

Если после затяжки шпилька вращается туго, ослабляем болты, определяем причину подклинивания, при необходимости используем проставки и затягиваем все обратно.

На этом механические работы заканчиваются. Шпильки на противоположной стороне от двигателя закрепляются в подшипниках, перед установкой необходимо прикрепить упор для подшипника. Изготавливаем упор из строительной шайбы. Важный нюанс, подшипники на шпильку устанавливаем на подложку из жести, ее нужно обернуть вокруг шпильки, поверх насаживаем подшипник и зажимаем с обоих сторон гайками. Стоит обратить внимание, что гайки следует зажимать не сильно, в противном случае шпильку выгнет дугой.

Гайки затягиваются так чтобы не было люфта, после фиксируются клеем. Для крепления заготовок в столе сверлим отверстия и с нижней стороны вставляем шип-гайку. Собственно на фотографии все видно. Далее нам предстоит размещение концевых выключателей лимиты рабочего поля подключение и настройка электроники.

Далее нам предстоит размещение концевых выключателей лимиты рабочего поля подключение и настройка электроники.

Изначально планировалось собирать электронику самостоятельно, но изучив схемы, стоимость комплектующих и необходимое время на изготовление плат было принято решение покупать готовое.

Изучив предложения в интернете, сравнив цены были приобретены:. Начнем с доработки двигателей. Двигатели EM униполярные, это значит, что они имеют 4 обмотки соединенные определенным образом. Драйверы, которые мы используем, работают с биполярными двигателями, в которых 2 обмотки.

Откручиваем 4 болта и снимаем заднюю крышку двигателя. Необходимо перерезать дорожку в обозначенном месте. Контакты обмотки 1 обозначены буквами “А” обмотки 2 буквами “В”. Подробно описывать подключение всей электроники смысла нет, просто покажу фотографии из которых все предельно понятно. Одно только хочу заметить, что концевики не будут работать пока к плате опторазвязи кроме 5V от USB не будет подключено 12V. В качестве кабелеукладчика в автомагазине были приобретена пластиковая гофра диаметром около 10 мм.

В качестве кабелеукладчика в автомагазине были приобретена пластиковая гофра диаметром около 10 мм.

Кабель канал сделан из алюминиевого уголка. При пробных прогонах станка были неверно настроены драйверы, а точнее ток был выставлен на 3 а. Для того чтобы это больше не повторилось, ток был ограничен на уровне 1.

Подробно и с картинками о настройке драйверов можно прочитать здесь. В тонкости вдаваться не буду, опишу необходимый минимум, как заставить моторы вращаться в нужную сторону и на нужное расстояние. Скачиваем и устанавливаем программу mach4. Частоту ядра выбираем Hz чтобы разогнать станок на нормальную скорость, на драйверах устанавливаем делитель Тем самым мы делаем их активными.

Смотрим, к каким портам платы опторазвязки подключены наши драйверы и вписываем эти номера в поля “Step” шаг и “Dir” направление галочки “Step low active” отвечают за реверс вращения двигателей “step low active” шаг двигателя при положительном или отрицательном импульсе. Концевики установленные на осях работают как индикатор достижения крайнего положения рабочего поля.

Это предотвращает поломку механики. При срабатывании выключателя в процессе работы станок просто остановится. В данном случае ось “X” подключена к 13 порту “Y” к 12 порту “Z” к 11 порту платы опторазвязки. Теперь один очень важный момент. Даже если драйверы подключены правильно и пины управления подключены без ошибок двигатели не будут вращаться без команды включения. Вот и все, мы закончили настройки.

Остался один маленький штрих. Ходовые гайки у нас без компенсации люфтов, и убрать их в таком исполнении убрать тяжело. Разработчики программы позаботились об этом и нам нужно всего лишь включить функцию компенсации и задать их величину. К сожалению не все поместилось в одной статье, по этому более подробно о настройке mach4 и создании управляющей программы в ArtCAM вы можете прочитать здесь вордовский документ.

После того как мы все настроили, включаем шпиндель в данном случае гравер , нажимаем кнопу “Cycle Start” и идем пить кофе. Есть один важный момент. Фанера может быть кривая или при фиксации к столу ее может слегка выгнуть.

На большой площади этот перепад может быть до 1мм. Станочек не сильно мощный и фрезы тонкие. Глубина обработки у нас выставлена 1мм за проход, а при изгибе фанеры заглубление может оказаться 1.

Поэтому я прогоняю фрезу над заготовкой и смотрю максимальную высоту и при обработке учитываю эту погрешность. После настройки станка и пробных прогонов пришлось выполнить заказ жены, так сказать компенсация за шум и пыль Собственно вот такая рамка для детской фотографии моей дочери.

Напоследок небольшое видео работы станка. А так я резал метровые детали для ДВС тренера. Спасибо всем за внимание, я надеюсь эта статья поможет новичкам, вдохновит их и поможет творчески развиваться.

Ваще отлично! Вот только, один момент, ну, вы, наверное, и сами знаете, первое, что делают, собрав подобный станок, это вырезают на нем детали для нового станка, более точные, а это, как бы, черновой вариант. Так что хватит нести такой бред. Уже не первый раз объясняю подобное. Интересно, а откуда люди тогда, сначала взяли оборудование класса “П”? Только смысл в прецизионной обработке? Или из говна и палок или “заводской” станок. Это вот отнюдь не всегда! Или при неумелости человека как инженера.

Это вот отнюдь не всегда! Или при неумелости человека как инженера.

Рубрика: Самодельные ЧПУ станки

По своей сути ЧПУ станок не сильно принтера от 3D отличается. Фактически он делает те же движения, только наращивания вместо трехмерной фигурки с помощью разогретого вырезает – пластика лишнее с помощью фрезы. А значит, шпиндель заменив на печатную головку и установив соответствующее обеспечение программное, можно использовать механику ЧПУ качестве в станка 3D принтера. Понятное дело – если нуля с собирать, то лучше делать 3D принтер своими проверенной по руками схеме и технологии, но если ЧПУ уже станок есть, то можно заняться и переделкой. Печатающая головка вместо крепится ЧПУ фрезера, еще потребуется держатель сделать для пластиковой нити. Последняя, запускает, зеленая печать 3D модели на ЧПУ станке. Единственным нюансом будет то, скорость что печати на переделанном ЧПУ станке ниже гораздо, чем на 3Д принтере, все же он рассчитан на выгрызаемого противодействие материала фрезе, а не на движения печатной которой, головки ничего не сопротивляется.

Есть два новых неюзаных струйных принтера Эпсон-R и НР – валяются хламом года уже. Да и эпсон С91 тоже не.

Варианты, что можно сделать из старого принтера. Собираем станок с чпу из принтера своими руками

Повторное использование техники, предметов, отделки, вещей — далеко не признак ограниченности средств. Скорее, возможность проявить умение, сообразительность и предупредить появление отходов. Такая техника как сканеры, струйные и лазерные принтеры изнашиваются не так чтобы быстро, а вот устаревают скоро. А, значит, нет возможности найти детали для ремонта. Как правило, в сканере, лазерном принтере приходит в негодность только какой-то один элемент, в то время как остальные детали вполне пригодны к работе. Наиболее ценны в этом смысле МФУ и матричные устройства. При разборке последних своими руками можно получить массу ценных деталей.

Рубрика: Самодельные ЧПУ станки

Пошаговая инструкция по созданию станка с ЧПУ своими руками легко и быстро, без лишних затрат. Также вам понадобятся обычные инструменты, такие как дрель, сверла , отвертка и другие. В этих устройствах есть отличные шаговые двигатели , а также замечательные стержни, изготовленные из закаленной стали, и не только. Также вы найдете в них шестерни, втулки , холодные катоды, конденсаторы, кнопки, параллельные порты и многое другое.

Также вам понадобятся обычные инструменты, такие как дрель, сверла , отвертка и другие. В этих устройствах есть отличные шаговые двигатели , а также замечательные стержни, изготовленные из закаленной стали, и не только. Также вы найдете в них шестерни, втулки , холодные катоды, конденсаторы, кнопки, параллельные порты и многое другое.

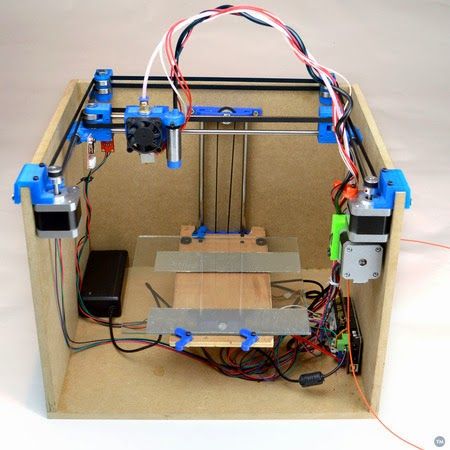

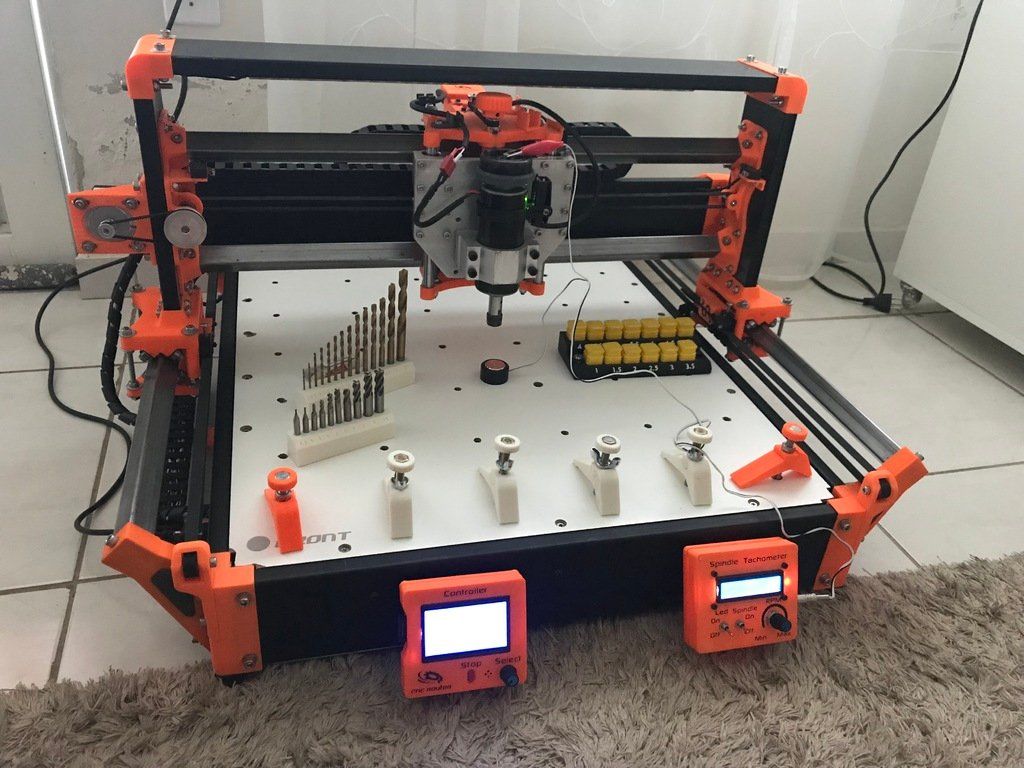

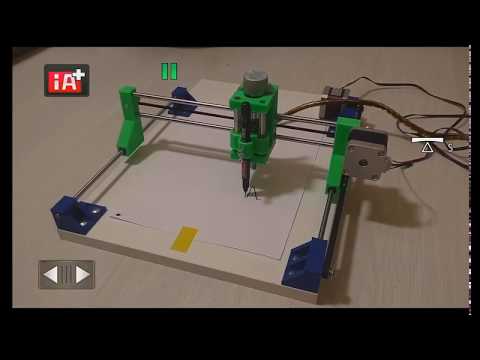

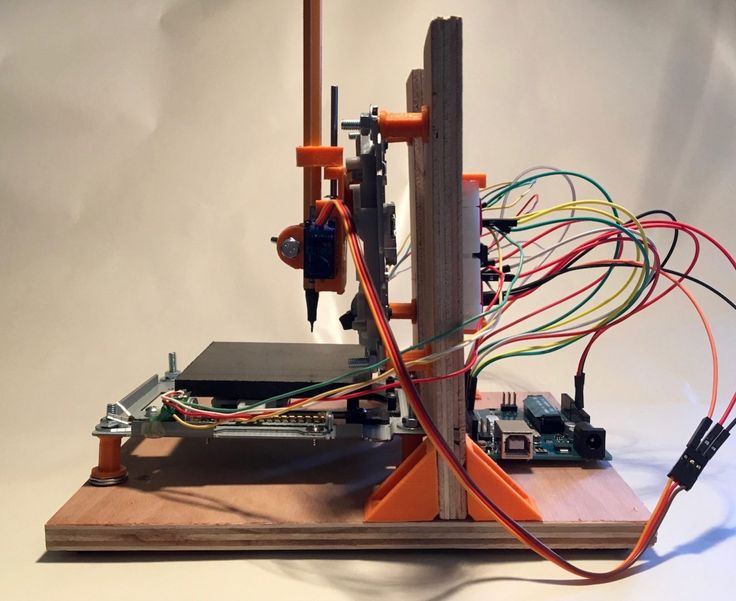

Продолжая серию публикаций по разработке проектов на Arduino , хочется подробнее остановиться на изготовлении станков с ЧПУ, так как это самое популярное применение Arduino на данный момент времени. Основным плюсом использования Arduino в своих разработках является большое количество учебной литературы, информации и видео роликов, которые позволяют начать познание мира микроконтроллеров практически любому.

Лазерный станок на базе принтера для хобби

Изготовить своими руками ЧПУ станок из принтера несложно. Для этого достаточно иметь оборудование, которое не жалко разобрать на запчасти. Станок ЧПУ можно изготовить с электродвигателем шагового типа. С его помощью можно осуществлять фрезерование или гравировку различных заготовок из дерева, пластмассы, некоторых металлов. Самодельные агрегаты из принтера ЧПУ способны обеспечит высокую скорость обработки материалов — до 2 мм в секунду. Изготовление самодельного ЧПУ станка из принтера возможно из оборудования матричного типа.

С его помощью можно осуществлять фрезерование или гравировку различных заготовок из дерева, пластмассы, некоторых металлов. Самодельные агрегаты из принтера ЧПУ способны обеспечит высокую скорость обработки материалов — до 2 мм в секунду. Изготовление самодельного ЧПУ станка из принтера возможно из оборудования матричного типа.

Трехмерный принтер

Давно хочу станочек чпу для резки тонкой фанеры до 3мм и пенопласта. Правила форума. Правила Расширенный поиск. Миф или реальность? Показано с 1 по 10 из Чпу из принтеров. Опции темы Версия для печати Отправить по электронной почте… Подписаться на эту тему….

Давно хочу станочек чпу для резки тонкой фанеры до 3мм и Возможно ли: использую детали безхозных принтеров (движки . Как сделать схему управления печатающей головки струйного принтера на чпу.

После публикации статьи о самодельном режущем плоттере , многие просили рассказать о постройке бюджетного ЧПУ фрезерного станка на котором были изготовлены детали вышеупомянутого плоттера. Многие боятся сложностей связанных с постройкой самодельного ЧПУ станка. А ведь данное устройство можно собрать не вкладывая огромные суммы денег.

Многие боятся сложностей связанных с постройкой самодельного ЧПУ станка. А ведь данное устройство можно собрать не вкладывая огромные суммы денег.

Доброго времени суток! Прошу прощения за оффтоп, но читаю давно и несколько раз видел подобные посты. Надеюсь администрация не будет против такого сообщения. Очень нужны. Read More.

К сожалению я уже все,или почти все давно знаю.

Довольно часто среди владельцев плохо работающей или уже неисправной оргтехники всплывает вопрос о том, что можно сделать из старого принтера. Конечно, самый простой способ решения данной задачи заключается в отправке использованного струйника или лазерного принтера на утилизацию. Но если у вас есть свободное время и некоторое желание, то из принтера можно сделать станок ЧПУ, то есть оборудование с числовым программным управлением, которое нашло широкое применение для решения как любительских, так и профессиональных задач. Узнать об этом более подробно вы можете ниже, но для начала рассмотрим вопрос о том, что можно извлечь из старого печатающего устройства. Итак, если ваш принтер будь то струйный или лазерный уже вышел из строя или его эксплуатационный срок подходит к концу, то не спешите его выбрасывать. Дело в том, что старую оргтехнику лучше всего разобрать на запчасти, которые в дальнейшем можно использовать для ремонта новых принтеров.

Итак, если ваш принтер будь то струйный или лазерный уже вышел из строя или его эксплуатационный срок подходит к концу, то не спешите его выбрасывать. Дело в том, что старую оргтехнику лучше всего разобрать на запчасти, которые в дальнейшем можно использовать для ремонта новых принтеров.

Здравствуйте, гость Вход Регистрация. Все о станках ЧПУ и все что с ними связано. Искать только в этом форуме?

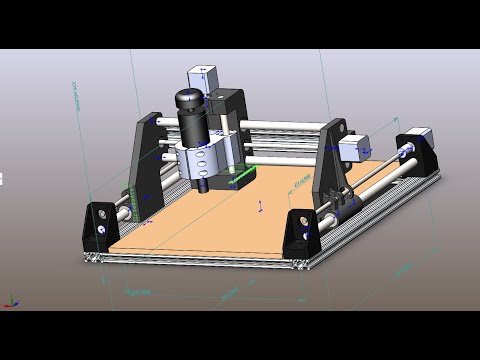

ЧПУ против 3D-печати: что лучше для прототипирования?

3D-печать и обработка с ЧПУ стали более популярными и доступными, чем когда-либо.

Когда вы хотите сделать прототип, как вы решаете, какой из них выбрать?

В этой статье я покажу вам сильные и слабые стороны каждой технологии, чтобы помочь вам принять решение.

Что в этой статье?

- Разница между 3D-печатью и обработкой с ЧПУ

- ЧПУ и 3D-печать — основы

- Практическое применение

- Заменит ли 3D-печать обработку на станках с ЧПУ?

- Заключительные мысли

- Часто задаваемые вопросы

MellowPine поддерживается считывателем. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Разница между 3D-печатью и обработкой с ЧПУ

Разница между 3D-печатью и обработкой с ЧПУ заключается в том, что 3D-печать — это аддитивное производство, а ЧПУ — субтрактивное производство. 3D-принтеры имеют сопло, которое подает слои материала для изготовления деталей, тогда как обработка с ЧПУ состоит из режущего инструмента, который удаляет материал для изготовления деталей.

Станки с ЧПУ позволяют заменять режущий инструмент в соответствии со сложностью применения. В результате станки с ЧПУ можно использовать для производства сравнительно более детализированных изделий с высокой точностью.

С другой стороны, 3D-принтеры способны создавать сложные формы, что делает их идеальными для быстрого прототипирования.

Но является ли 3D-принтер станком с ЧПУ? Короткий ответ: да, это тип станка с ЧПУ, который состоит из управляемого компьютером сопла для печати материала.

Однако 3D-печать предполагает нагрев рабочего элемента с последующим охлаждением и затвердеванием. Это увеличивает общее время обработки, необходимое для изготовления объекта.

Помимо этого, существует ряд других отличий, которые отличают 3D-принтер от станка с ЧПУ.

Рабочий процесс

Если рассматривать станки с ЧПУ и 3D-принтеры с технической точки зрения, то обе эти машины управляются компьютером.

Интересно, что 3D-принтеры относятся к отрасли аддитивного производства станков с ЧПУ.

3D-принтеры — это тип станков с ЧПУ.Система управления движением на ЧПУ отвечает за перемещение режущей головки по материалу.

В 3D-принтерах режущая головка заменена печатающей головкой, которая наносит материал, а контроллер управляет ее движением для печати желаемой формы или объекта.

Как и любой другой станок с ЧПУ, 3D-принтеры имеют аналогичный рабочий процесс. Различия возникают в процессе производства.

Типичный рабочий процесс станков с ЧПУ и 3D-принтеров включает:

- Разработка модели детали в программе САПР,

- Создание траектории для проектирования CAD с использованием программного обеспечения CAM

- Проверка файла программы на наличие ошибок с помощью программного обеспечения для моделирования

- Исправление ошибок в конструкции или траектории.

- Механическая обработка или печать детали.

Станки с ЧПУ используют программное обеспечение CAD/CAM для создания проектов и файлов G-кода, которые программируются на машине для производства.

Для большинства приложений 3D-печати требуется только файл 3D-дизайна детали для печати. Затем он использует программное обеспечение для нарезки для создания программы обработки детали из проекта.

Программное обеспечение для нарезки, используемое с 3D-принтерами, похоже на программное обеспечение CAM, используемое на станках с ЧПУ. Оба они генерируют файл G-кода, используемый контроллерами ЧПУ.

Отходы материала

Фрезерование металла с ЧПУПотери материала при 3D-печати ниже, чем при обработке с ЧПУ. Основная причина в том, что 3D-принтеры используют только необходимый материал для создания детали.

Поскольку в ЧПУ используется метод субтрактивного производства, они непрерывно вырезают и лепят блок материала, чтобы придать ему желаемую форму, что приводит к большим потерям материала.

Размер и сборка

По сравнению с 3D-принтерами станки с ЧПУ легко доступны в больших размерах. Делаем 3D-принтеры более портативными, чем станки с ЧПУ.

Большинство ЧПУ с рейтингом XXL имеют рабочую площадь в несколько квадратных метров, в то время как большие 3D-принтеры могут иметь максимальную рабочую площадь в 1 квадратный метр.

Например, некоторые из гигантских машин для 3D-печати имеют объем сборки, близкий к 1500 × 1200 мм. В то время как большинство ЧПУ промышленного класса могут иметь рабочую зону 3500 X 10 000 мм и более.

Поскольку ЧПУ удаляют материал с заготовки силой, она должна иметь жесткую конструкцию, достаточно прочную, чтобы выдерживать высокие силы резания.

Жесткая рама является одной из наиболее важных частей станка с ЧПУ. Это рама, которая скрепляет все остальные компоненты.

Он также служит направляющей для режущего инструмента и обеспечивает точную траекторию движения инструмента.

3D-принтеры, с другой стороны, используют материал в расплавленном или порошкообразном виде, что устраняет необходимость в жесткой конструкции для приложения больших усилий в процессе печати.

Добавки

СОЖ, подаваемая в станок с ЧПУВо время обработки эти станки используют определенные добавки, чтобы обеспечить подходящую среду обработки для инструмента и материала.

Например, ЧПУ используют смазочно-охлаждающие жидкости для смазки и охлаждения точки контакта материала с инструментом. Иногда им также требуются пылесборники для поддержания чистоты рабочей среды.

В случае 3D-принтеров они используют нагретую платформу, чтобы помочь прилипанию объекта к поверхности печати.

Инструменты

Нарезание резьбы на станке VMC (Источник: Seco Tools) ЧПУ— это универсальные станки, они позволяют менять режущие инструменты для выполнения различных типов нарезки с различными размерами и отделкой.

3D-принтерам не хватает такой гибкости, и печатаемый объект имеет одинаковое разрешение с постоянной толщиной слоя на всем протяжении печати.

Точность и воспроизводимость

Станки с ЧПУ могут обеспечить более высокую точность обработки, чем 3D-принтеры, благодаря своему принципу работы.

Жесткая рама станков с ЧПУ обеспечивает высокую повторяемость при минимальных вибрациях, что делает их пригодными для крупносерийного производства, где требуется несколько изделий с одинаковой точностью размеров.

С другой стороны, 3D-принтеры плавят и печатают материал слой за слоем, в результате чего напечатанные детали подвержены небольшим неточностям размеров.

Качество поверхности

Пластиковая деталь, напечатанная на 3D-принтере (слева) и пластиковая деталь, обработанная на станке с ЧПУ (справа)С точки зрения качества поверхности, ЧПУ лучше, чем 3D-печать. Это связано с широким спектром инструментов, используемых ЧПУ.

С помощью различных инструментов, таких как концевая шаровая фреза, торцевая фреза, шлифовальная лента и т. д., ЧПУ может производить заготовки с высоким качеством поверхности.

Процесс послойной печати на 3D-принтерах оставляет после себя шероховатую текстуру поверхности на заготовке.

Сегодня 3D-печатные детали обрабатываются методами отделки поверхности, такими как покраска, порошковое покрытие, гальваническое покрытие и т. д., для получения гладкой поверхности.

д., для получения гладкой поверхности.

Прочность и допуск деталей

По сравнению с 3D-печатью обработка с ЧПУ позволяет производить детали с более жесткими допусками и большей прочностью.

ЧПУ имеют допуск ± 0,025 мм, в то время как передовые методы 3D-печати, такие как прямое лазерное спекание металлов (DMLS), могут обеспечить допуск только около ± 0,1 мм.

Кроме того, поскольку ЧПУ используют методы субтрактивного производства для лепки детали из блока материала, исходная прочность материала не теряется.

Но 3D-принтер добавляет слои материала друг на друга, которые сплавляются вместе для получения конечного продукта. Это снижает общую прочность детали, делая ее склонной к поломке.

Минимальная толщина линии, которую сегодня может обеспечить современный 3D-принтер, составляет 0,4 мм.

Стоимость

Станки с ЧПУ сравнительно дороже, чем 3D-принтеры с аналогичной рабочей зоной.

Кроме того, потребность в различных аксессуарах, таких как система подачи смазочно-охлаждающей жидкости, специальные режущие инструменты и т. д., еще больше увеличивает стоимость обслуживания станков с ЧПУ.

д., еще больше увеличивает стоимость обслуживания станков с ЧПУ.

Для малых предприятий, производящих прототипы, 3D-принтер является экономичным вариантом, поскольку позволяет создавать прототипы без использования дорогостоящего оборудования.

ЧПУ и 3D-печать. Основы

Аддитивное и субтрактивное производство

Аддитивное производствоАддитивное производство — это технология, которая включает добавление материала слой за слоем для изготовления желаемой детали или объекта. Например, по этому принципу работают 3D-принтеры.

Этот метод используется для быстрого прототипирования деталей, производства сложных деталей и создания индивидуальных продуктов.

Субтрактивное производствоВ субтрактивном производственном процессе материал удаляется слой за слоем с блока заготовки для создания объекта.

Это делается с помощью режущих инструментов и машин, таких как токарные станки, фрезерные станки и фрезерные станки.

Что такое станок с ЧПУ?

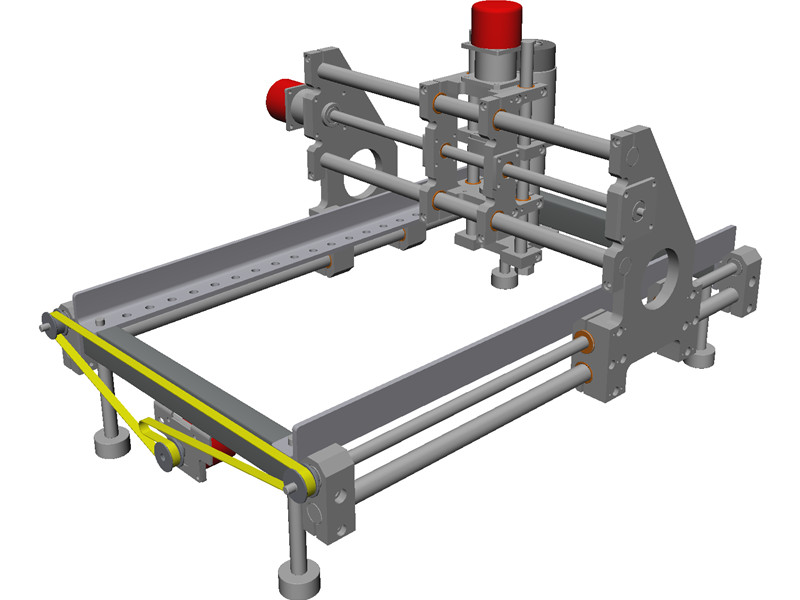

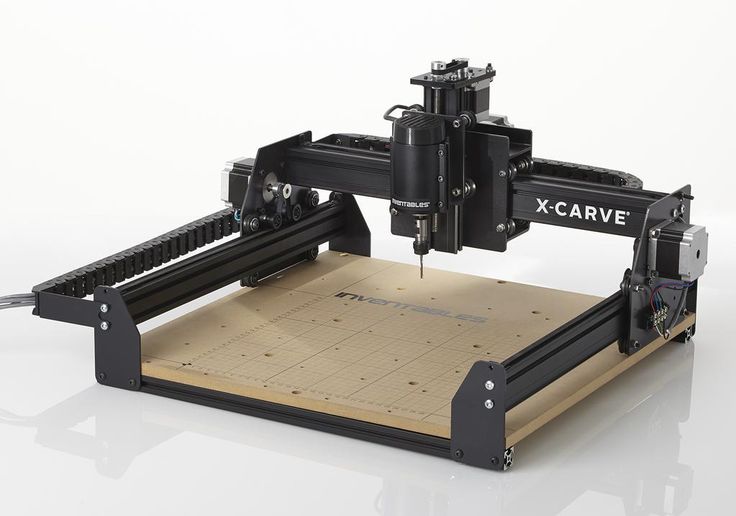

Различные типы станков с ЧПУ Станок с ЧПУ — это управляемый компьютером инструмент, который можно использовать для различных операций механической обработки, таких как резка, придание формы и формирование различных материалов.

Эти станки обычно имеют три оси движения и могут изготавливать сложные формы из таких материалов, как металл, дерево, пластик и т. д.

Технология числового программного управления используется в производстве на протяжении десятилетий. Это позволяет программировать машины для автоматического выполнения сложных операций.

В настоящее время это неотъемлемая часть производственного процесса во многих отраслях промышленности, и его можно найти в различных типах машин.

Некоторые из распространенных станков с ЧПУ включают фрезерные станки с ЧПУ, фрезерные станки с ЧПУ, токарные станки с ЧПУ, лазерные резаки, плазменные резаки, электроэрозионные станки (EDM), шлифовальные станки и т. д.

Что такое 3D-принтер?

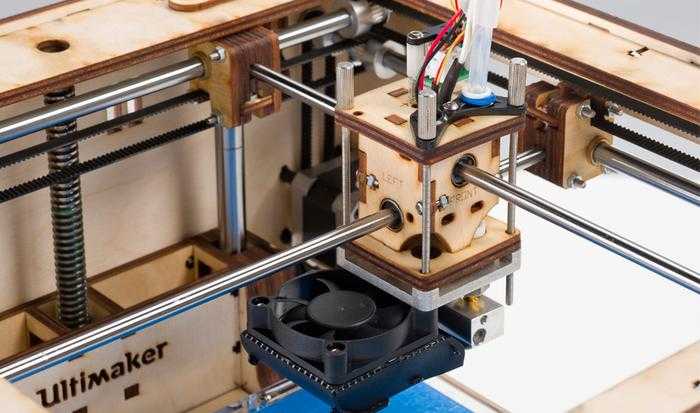

Ваза для 3D-печати на Snapmaker 2.03D-принтер — это тип автоматизированного станка, который следует принципу аддитивного производства и использует технологию числового управления для производства нужной детали из файла САПР.

Эти машины создают трехмерные объекты, укладывая последовательные слои материала на рабочую пластину, пока объект не будет готов.

Наиболее распространенным типом 3D-принтеров являются принтеры для моделирования методом наплавления (FDM), которые работают путем экструзии тонких нитей из нагретого пластика, металла или других материалов, которые охлаждаются и затвердевают после осаждения.

Практическое применение 3D-печати и обработки с ЧПУ

Практическое применение 3D-печати и обработки с ЧПУ зависит от материала, с которым вы планируете работать, типа детали, которую вы хотите изготовить, количества и скорости, с которой вы хотите сделать их.

Тип материала, который вы планируете использовать

Материалы, которые чаще всего используются для 3D-печати, — это пластмассы, металлы и некоторые биоматериалы, такие как сахар или древесная масса.

3D-принтеры также могут использовать другие материалы, такие как керамика и бетон, но эти материалы менее распространены, поскольку для их производства требуется больше времени и усилий, чем для производства пластмасс или металлов.

Для сравнения, станки с ЧПУ могут резать и фрезеровать практически любой материал. Некоторые популярные материалы, обрабатываемые на станках с ЧПУ, — это металлы, дерево и пластик.

Материалы, которые может резать станок с ЧПУ, зависят от конструкции станка и типа режущего инструмента, установленного в его режущей головке.

| Пластик | Металл |

|---|---|

| АБС | Алюминий |

| Титан 90 209 90 209 Поликарбонат (1 шт.)0205 | |

| Nylon | Brass |

| Polyetheretherketone (PEEK) | Steel |

Common types of plastic and metal materials used on CNCs

| Plastic | Metal |

|---|---|

| Nylon | Алюминий |

| Акрилонитрилстиролакрилат (ASA) | Титан |

| Полимолочная кислота (PLA) | Нержавеющая сталь |

| Акрилонитрил бутадиен стирол (ABS) | Inconel (A Superalloy) |

| Полиэфиримид (Ultem) | |

| Thermoplastic Polyurethan принтеры Что лучше всего подходит для изготовления металлических деталей? Фрезерный станок с ЧПУ, обрабатывающий металлическую заготовку. Станок с ЧПУ лучше всего подходит для изготовления металлических деталей, поскольку его жесткая конструкция и трансмиссия обеспечивают более высокую точность, чем 3D-принтер. Кроме того, он позволяет изготавливать металлические детали с более высокими допусками по сравнению с 3D-принтерами. Как насчет пластика? Для изготовления пластиковых деталей одинаково хороши как 3D-печать, так и обработка на станках с ЧПУ. Лучший вариант зависит от количества деталей, которые вы планируете сделать. Сколько деталей вы планируете сделать?ЧПУ лучше подходят для обработки деталей в больших количествах, поскольку они имеют более высокую повторяемость. Если вы используете технику 3D-печати для изготовления похожих деталей, это может быть дороже, чем обработка на станке с ЧПУ. Это связано с тем, что 3D-принтеры требуют больше времени и усилий для выполнения задания, в то время как станки с ЧПУ могут производить много деталей одновременно или циклами с небольшими усилиями. 3D-печать идеально подходит для создания прототипов, когда необходимо изготовить меньшее количество деталей (менее 10), тогда как если вы хотите изготовить больше деталей, лучше рассмотреть возможность использования станка с ЧПУ. Для более крупных объектов рассмотрите такие методы обработки с ЧПУ, как литье или литье под давлением, поскольку они экономически эффективны при производстве деталей в больших количествах. Что лучше всего подходит для прототипирования?Хотя и 3D-принтеры, и ЧПУ могут изготавливать нестандартные детали или прототипы, 3D-принтеры гораздо более эффективны, поскольку позволяют вносить несколько изменений при меньших затратах. Поэтому в различных отраслях, таких как машиностроение, архитектура, дизайн и медицина, для прототипирования используются 3D-принтеры. Заменит ли 3D-печать обработку на станках с ЧПУ? За короткий период существования 3D-принтеры смогли частично заменить ЧПУ, применяемые в области медицины, архитектуры, продуктового дизайна и т. Благодаря технологии печати с контролируемым нанесением материала и способности создавать сложные формы 3D-принтеры в настоящее время все чаще используются для создания архитектурных моделей и реальных структур. Медицинские протезы, такие как зубные имплантаты, ортопедия и т. д., сегодня используют 3D-принтеры для изготовления различных деталей, как никогда раньше. Изменения в производстве, наблюдаемые в этих отраслях, являются ярким примером того, как 3D-принтеры могут заменить ЧПУ в ближайшем будущем. Несмотря на то, что 3D-принтеры способны заменить ЧПУ в различных областях, они все же не могут заменить ЧПУ, когда речь идет об изготовлении деталей с высокой точностью и жесткими допусками. Кроме того, широкий спектр материалов, с которыми могут работать ЧПУ, является огромным преимуществом ЧПУ перед 3D-принтерами. Короче говоря, ЧПУ никуда не денутся. Несмотря на то, что они потеряли свое значение в некоторых отраслях, они являются наиболее часто используемыми машинами в обрабатывающей промышленности. Трудно сказать, заменит ли одно полностью другое. Но в будущем они будут использоваться вместе для создания сложных форм и прототипов. Фактически, гибридные 3D-принтеры с возможностями ЧПУ в настоящее время используются в некоторых отраслях. Традиционно печать и резка выполнялись на отдельных машинах, но эти гибридные принтеры или ЧПУ могут выполнять обе задачи на одной машине. Я рассмотрел Snapmaker 2.0, одну из таких миниатюр, раннюю модель гибридных машин. Заключительные мысли — кто победит?С момента внедрения 3D-печати в производственную сферу часть работы отняли у ЧПУ, но они не могли взять на себя всю. Значительная часть работы по-прежнему выполняется на станках с ЧПУ, таких как фрезерные, токарные, фрезерные и шлифовальные станки. ЧПУ и 3D-принтеры как часть головоломки. У них обоих есть свои места, и оба необходимы для его завершения. Они имеют разные возможности и могут пригодиться при обработке различных деталей и объектов для различных целей. Часто задаваемые вопросыЧПУ — это то же самое, что 3D-печать?Технически да, но функционально нет. Как и ЧПУ, 3D-принтеры также управляются компьютером и работают аналогичным образом, но ЧПУ использует субтрактивные методы производства, а 3D-принтеры используют аддитивное производство. Что дешевле? ЧПУ или 3D печать?3D-печать дешевле, чем ЧПУ, потому что при создании объекта используется сравнительно меньше сырья. 3D-принтеры также стоят дешевле и не требуют использования специальных инструментов или настроек перед началом производства. ЧПУ быстрее, чем 3D-печать?В целом ЧПУ работает быстрее по сравнению с 3D-печатью. Это связано с тем, что резак на ЧПУ может удалять материалы быстрее, чем 3D-принтер может экструдировать и размещать материал. 5 Лучший 3D-принтер 3-в-1 (с лазерной гравировкой и ЧПУ) Обновление 2023

Вам надоел ваш нынешний брак с 3D-принтером? Хотите больше специй в своей жизни? Может быть, вы хотите обмануть свой 3D-принтер с помощью фрезерного станка с ЧПУ? А что, если я скажу вам, что вы можете получить лучшее из обоих миров. Это больше, чем просто 3D-печать, эти машины могут выполнять лазерную гравировку, станки с ЧПУ, печатать продукты питания ( вы не ослышались, ваша будущая жена-машина тоже готовит ) и многое другое! Snapmaker 2.0 Объем сборки: 320 x 350 x 330 мм Проверить MatterHackers Проверить последнюю цену Snapmaker Original Объем сборки: 125 x 125 x 125 мм Получить скидку (официальный магазин) Проверить последнюю цену Zmorph Fab Объем сборки: 250 x 235 x 165 мм Получить скидку (официальный магазин) Проверить последнюю цену Краткий обзор лучших многофункциональных 3D-принтеров 1. Snapmaker 2.0 (лучшее соотношение цены и качества) Один из самых финансируемых проектов 3D-печати Kickstarter (точнее, 7,85 млн долларов) Snapmaker 2.0 смело идет по стопам своего предшественника. Он превосходит Snapmaker Original; не с огромным отрывом, но достаточно, чтобы держать вас на крючке. Доступны в трех размерах:

Все эти модели различаются только размерами. Версия 2.0 несколько лучше оригинала. Автоматическое выравнивание кровати, отсутствовавшее в старой версии, является одним из приятных дополнений в новой. Еще одно классное обновление — модуль камеры на головке лазерного инструмента. Последним заслуживающим внимания обновлением является возможность изменения скорости фрезерования с ЧПУ. Snapmaker 2.0 унаследовал красивый внешний вид от оригинала, он выглядит великолепно и отличается своим классом. Если говорить в первую очередь о 3D-печати, то объем сборки A350 320 x 350 x 330 мм делает его Годзиллой среди 3D-принтеров. Качество печати довольно хорошее; отпечатки вышли красивые и ровные. Только не ждите печати мирового класса (помните, это Джек). К сожалению, печать идет медленно, мимо нее может пробежать улитка. 3D-принтер с трудом выполняет свою работу. Лазерный гравер хорошо справляется со своей задачей. Вы можете гравировать на таких материалах, как пластик, кожа, дерево, непрозрачный акрил и многое другое. Существует четыре режима лазерной обработки: черно-белый, оттенки серого, вектор и текст. Еще одной особенностью является камера, с помощью которой можно сфотографировать неразрезанный блок материала. Затем изображение отображается в вашем программном обеспечении для проектирования, с помощью которого вы можете легко выровнять дизайн в программном обеспечении. Фрезерование с ЧПУ улучшает оригинал, но некоторые вещи остаются нетронутыми. Основные изменения связаны с аппаратным обеспечением, и они делают работу более эффективной. Если вы ищете с лучшим соотношением цены и качества (особенно A350 с его огромным объемом сборки), вы не ошибетесь, выбрав Snapmaker 2.0.

Проверить MatterHackers Проверить последнюю цену Легенда серии Snapmaker началась с этой машины. Это также был один из самых финансируемых проектов Kickstarter, собрав около 2,2 миллиона долларов от его сторонников. Когда он был впервые выпущен, это был номер 9.0376 лучший модульный 3D-принтер до 1000 долларов . Упаковка была потрясающей; если у вас есть опыт упаковки Apple, вы знаете, чего ожидать. После распаковки машины необходимо ее настроить. А это требует времени. К счастью, добрые люди из Snapmaker предоставят вам пошаговые инструкции, чтобы вы нигде не застряли. Качество сборки снова стало очевидным в 3D-принтере. Каждый модуль (3D-печать, ЧПУ и лазер) кажется надежным. Переключение между различными модулями — это жидкий и простой процесс . Открутите пару винтов, снимите шлейф, закрепите новый модуль и снова прикрутите. Все за минуту работы. Качество печати в нашем тестовом отпечатке было хорошим. Мы не нашли заметных ошибок, и я был доволен окончательными результатами. Вы также можете использовать широкий спектр материалов, так как сопло может нагреваться до 250°C. Модуль лазерного инструмента оснащен лазером мощностью 200 мВт с длиной волны 405 нм. Эти характеристики достойные и выполняют свою работу. Однако мне не хватало камеры 2. Если мы посмотрим на фрезерную обработку с ЧПУ, то Snapmaker Original бледнеет по сравнению с 2.0 — это ЧПУ во многих отношениях находится в зачаточном состоянии. Не ожидайте от станка производительности промышленного уровня, модуль ЧПУ предназначен только для легких работ. Еще одним разочарованием стал рабочий том с ничтожными размерами 125 x 125 x 125 мм (для справки, самая маленькая версия Snapmaker 2.0 имела размеры 160 x 160 x 145 мм). Вы не попадете в Книгу рекордов Гиннеса как самый большой принтер в мире с этим 3D-принтером 3 в 1. Но с другой стороны, 3D-принтер намного доступнее, чем его преемник, и он стоит своей цены.

Проверить последнюю цену Zmorph — чудо инженерной мысли. Сексуальность — вот прилагательное, которое приходит на ум, глядя на машину. Надеюсь, вас не привлекают машины, вам понравится эта (думаю, моя машинофилия ускользает в этой статье). Этот 3D-принтер «3 в 1» так же крепок, как упрямая скала. Для 3D-печати это фантастическая новость — вам не нужно ничего выравнивать, так как рабочая пластина не сдвинется с места. Жесткость также помогает при фрезеровании с ЧПУ. 3D-печать со стандартными настройками позволяет получать качественные отпечатки с небольшими отклонениями здесь и там. Тем не менее, вы можете делать мастерские отпечатки, играя с настройками, поэтому ваши отпечатки в надежных руках 3D-принтера. Готовы к функции, которая поразит вас? (такого нет ни на одном другом 3D-принтере) У этой машины головка с двумя экструдерами! Благодаря этому уникальному дополнению вы можете комбинировать нити. Во-вторых, давайте посмотрим на функцию лазерной гравировки. Гравюры идеальные, почти без артефактов. Здесь особо нечего сказать, кроме — вау . Лазер унаследован от снятого с производства VX, который представляет собой синий лазерный диод мощностью 2,8 Вт. Это не самый сильный лазер, но его достаточно для резки более мягких материалов и гравировки дерева, пластика и кожи без пережога. И, наконец, модуль ЧПУ крадет славу с лучшим фрезерным станком с ЧПУ , который я когда-либо видел в станке «все в одном». Zmorph Fab — это модернизированная версия бывшего ZMorph VX. Вот список улучшений оригинальной модели.

Будьте готовы раскошелиться. Возможно, вам придется обшарить несколько карманов, но стоит оказаться не по ту сторону закона, чтобы получить эту красоту комбинации лазерного 3D-принтера и ЧПУ.

Проверить последнюю цену Да, Creality пришлось вложить свою шляпу в кольцо 3D-печати «все-в-одном». И получается? По цене, я бы сказал, что да! Установка прошла быстро и просто благодаря инструкциям, прилагаемым к 3D-принтеру. Принтер имел отличное качество сборки и был прочным. Creality идет по стопам Snapmaker и создает модель 3-в-1 (3D-принтер, лазерный гравер/резка и фрезерование с ЧПУ). Сначала я попробовал 3D-печать (потому что к этому лежит мое сердце). Была одна особенность, которая мне не нравилась — довольно громоздкая головка инструмента. Это мешало мне видеть первые несколько слоев во время печати. Первоначальный отпечаток получился довольно тягучим, хотя это в основном из-за начальных настроек (частая тема для владельцев Creality) . Затем я отрегулировал настройки слайсера и снова попробовал. К счастью, на этот раз отпечатки оказались чистыми. Поверхности казались гладкими на ощупь и были богаты деталями. Затем я проверил лазерный модуль. И снова переход с 3D-принтера на лазер занял всего несколько минут. Эта простота использования делает выгодной покупку подобных 3D-принтеров. Программное обеспечение для лазерной печати было таким же простым в использовании, как и слайсер для 3D-печати. Лазерная гравировка была хороша, и мне понравилось, как получилось финальное изделие. Чтобы получить наилучшие результаты при лазерной гравировке, вам нужно поиграть только с одной настройкой, и это скорость (поскольку мощность остается прежней). Будьте осторожны: наденьте защитные очки, которые поставляются с принтером, при использовании лазера. Я не могу подчеркнуть это достаточно. В процессе лазерной обработки также выделяется много дыма, поэтому я советую вам переместить этот 3D-принтер в проветриваемое помещение. А теперь поговорим о самой неполноценной части станка, фрезерном модуле с ЧПУ. Результаты этого были тусклыми, вам нужно ДЕЙСТВИТЕЛЬНО замедлить настройки скорости, чтобы получить достойный результат. Основной причиной низкой производительности фрезерной обработки с ЧПУ является то, что сверло не является жестким и слегка качается. Но если вы можете простить немного ЧПУ, Creality CP-01 — это фантастическая машина, которая отлично справляется как с 3D-печатью, так и с лазерной гравировкой. И, как это обычно бывает с 3D-принтерами Creality, 3D-принтер относительно недорогой .

Проверить последнюю цену Во всех вышеперечисленных 3D-принтерах 3 в 1 вы не можете полностью настроить 3D-принтер. Понятно, что среди вас любители DIY могут захотеть машину, которая удовлетворит ваш зуд DIY. Что ж, с помощью системы E3D Motion и устройства смены инструмента вы можете скрести. Уровень возможной настройки ошеломляет. В этом принтере вы можете совместить 4 многофункциональных инструмента в одном отпечатке. Такие инструменты, как лазерные граверы, инструменты с ЧПУ, экструзионные головки и многое другое. Просто ознакомьтесь с разнообразием хотэндов здесь. Компоненты E3Ds — это высокопроизводительные и лучшие в своем классе компоненты, созданные в соответствии с самыми высокими стандартами. Запасные части, такие как крышки кабелей и держатели катушек, среди прочего, можно легко загрузить на GitHub E3D. Объем сборки 300x200x300 мм, что очень много. Вам нужно настроить 3D-принтер в одиночку, так что если вы действительно планируете его купить, имейте в виду. Вы можете получить руководства по сборке, чтобы помочь вам здесь. Использование автоматической сенсорной системы нивелирования упрощает процесс выравнивания. А как насчет качества печати? Я экспериментировал с несколькими различными инструментальными головками, и качество печати было на что посмотреть. Поверхности были гладкими, а с помощью фрезы эти поверхности можно было сделать еще более гладкими. С 3D-принтером такой сложности вам может потребоваться дополнительная помощь извне. Если да, то вы всегда можете зайти на этот форум: на все вопросы вам ответят инженеры компании. Конечно, принтер E3D ASMBL стоит дорого. Покупка различных деталей и игра с ними делает это еще более дорогостоящим делом. Но кто сказал, что удовольствие не купишь за деньги? Вы обязательно получите удовольствие от бесконечных возможностей настройки, предлагаемых этим 3D-принтером.

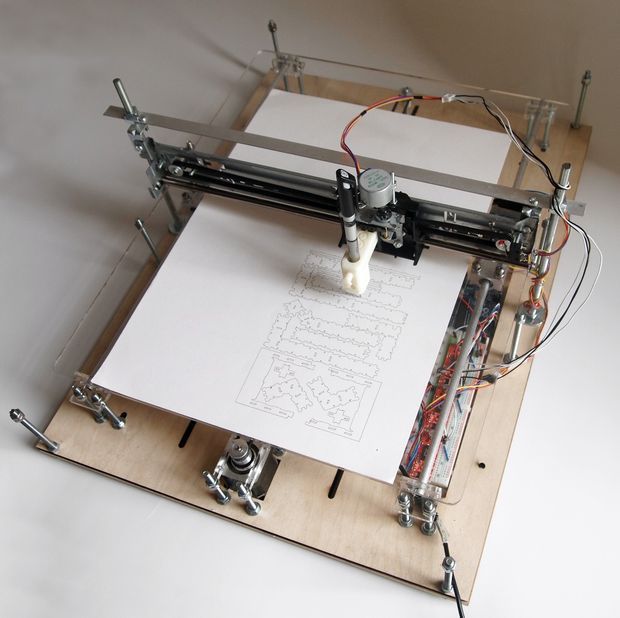

Проверить последнюю цену Что такое универсальный 3D-принтер? 3D-принтер «все в одном» — это машина на все руки. Эти 3D-принтеры используют самые разные люди — любители, инженеры, предприниматели, повара и т. д. Они могут стать находкой для тех, кто не хочет, чтобы несколько машин занимали место в их доме. Кроме того, покупка всех этих приспособлений может значительно увеличить ваши расходы. Функции 3D-печати «все в одном»Давайте рассмотрим различные возможности этих машин. 3D-печатьЕсли это еще не очевидно, 3D-печать является основной функцией универсального 3D-принтера. Для тех, кто не знаком с 3D-печатью, это процесс, при котором материал наносится слой за слоем для создания 3D-объекта. Лазерная гравировка/резка Лазерная резка использует мощный лазер для резки таких материалов, как металл, пластик и дерево, для создания объектов различной формы. Лазерная гравировка, с другой стороны, использует маломощный лазер для гравировки на подобных материалах. Фрезерование с ЧПУФрезерование с ЧПУ — популярный метод, используемый в субтрактивном производстве (процесс удаления материалов для создания различных объектов). Ротационная фреза перемещается по заранее запрограммированной траектории, чтобы разрезать блок, подлежащий фрезерованию. Экструзия пасты/шприцевая экструзияПри экструзии пасты шприц используется для печати объектов, изготовленных из нитей, таких как ПВХ-пленка, воск, пена EVA и т. д. В качестве нити можно использовать даже продукты питания, если они превращены в однородная полутвердая паста. Резка горячей проволокойПри резке горячей проволокой нагретая проволока из нержавеющей стали используется для резки пенополистирола и других материалов. РисованиеЭтот инструмент идеально подходит для художников. Он использует перо для рисования запрограммированных на компьютере иллюстраций на любой поверхности. Резка винила В этом процессе используется скользящий нож для вырезания рисунков или букв на тонких клейких пластиковых поверхностях. |

д.

д.

Благодаря универсальным 3D-принтерам хранить верность еще никогда не было так просто!

Благодаря универсальным 3D-принтерам хранить верность еще никогда не было так просто! Creality CP-01

Creality CP-01  Корпус изготовлен из обработанного металла — видно, с какой тщательностью была изготовлена машина. Если вы любите машины, вы можете жаждать этого.

Корпус изготовлен из обработанного металла — видно, с какой тщательностью была изготовлена машина. Если вы любите машины, вы можете жаждать этого.

0, так как лазерная гравировка была намного проще.

0, так как лазерная гравировка была намного проще. Если бы мне пришлось выбрать из этого списка один 3D-принтер, который покорил мое сердце, я бы выбрал этот.

Если бы мне пришлось выбрать из этого списка один 3D-принтер, который покорил мое сердце, я бы выбрал этот. Или используйте одну и ту же нить разных цветов. Печатная кровать — ваша игровая площадка.

Или используйте одну и ту же нить разных цветов. Печатная кровать — ваша игровая площадка. Это дополнительно приводит к более высокой скорости печати.

Это дополнительно приводит к более высокой скорости печати. CP-01 — это их настольный 3D-принтер, лазерная гравировка и фрезерная обработка с ЧПУ, ответ на успех оригинального Snapmaker.

CP-01 — это их настольный 3D-принтер, лазерная гравировка и фрезерная обработка с ЧПУ, ответ на успех оригинального Snapmaker.

Обработанные участки были неравномерными при более высоких скоростях подачи. Мне удалось получить приличные отпечатки на более медленных скоростях, но, конечно, это заняло много времени.

Обработанные участки были неравномерными при более высоких скоростях подачи. Мне удалось получить приличные отпечатки на более медленных скоростях, но, конечно, это заняло много времени.

Как я уже упоминал, он может 3D-печать, лазерную гравировку, станок с ЧПУ, печатать еду и многое другое.

Как я уже упоминал, он может 3D-печать, лазерную гравировку, станок с ЧПУ, печатать еду и многое другое.