Творческая работа Станок с ЧПУ своими руками

Министерство образования, науки и молодежной политики Нижегородской области

Государственное бюджетное профессиональное образовательное учреждение

«Арзамасский коммерческо-технический техникум»

Творческая работа

Тема: «Станок с ЧПУ Arduino»

Студент: Буталов Д

Специальность СПО/: 22.02.06Сварочное производство

Группа: 16-05СП

Руководители:

Грачёва С.В., Забродкина И.К.

2018 год

Содержание

| | |||||||||||||||

| |||||||||||||||

Введение

Постановка проблемы: Сложная обработка различных материалов давно перестала быть уделом заводских цехов. Еще двадцать лет назад, максимум, что могли себе позволить домашние мастера – это фигурное выпиливание лобзиком.

Еще двадцать лет назад, максимум, что могли себе позволить домашние мастера – это фигурное выпиливание лобзиком.

Сегодня, ручные фрезеры и режущие лазеры можно запросто купить в магазине бытового инструмента. Для линейной обработки предусмотрены различные направляющие. А как быть с вырезанием сложных фигур?

Элементарные задачи можно выполнить с помощью шаблона. Однако такой способ имеет недостатки: во-первых, надо изготовить собственно шаблон, во-вторых, у механического лекала есть ограничения по размеру закруглений. И наконец, погрешность таких приспособлений слишком велика.

Выход давно найден: станок с ЧПУ позволяет вырезать своими руками такие сложные фигуры, о которых «операторы лобзиков» могут лишь мечтать. Именно поэтому я решил создать свой станок с ЧПУ.

Актуальность темы:

Цель работы: Изготовить своими руками домашний станок с ЧПУ , чтобы иметь возможность вырезать сложные фигуры.

Задачи:

|

|

|

|

Гипотеза исследования: Если встаёт вопрос о том ,как сделать самодельный станок с ЧПУ Arduino значит, есть факторы, которые обуславливают необходимость его создания.

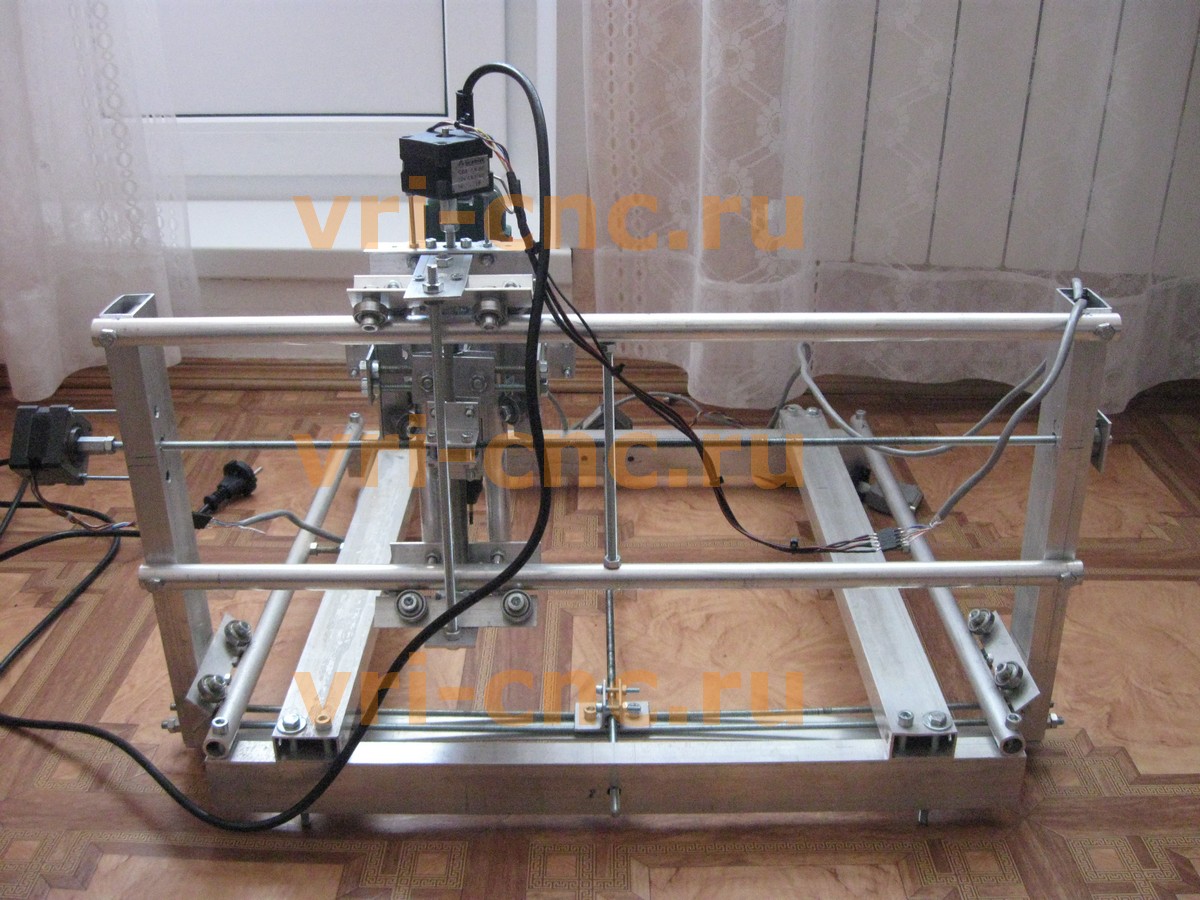

Объект исследования Самодельные станки с ЧПУ

Предмет исследования: Станок с ЧПУ Arduino

Можно ли сделать своими руками станок с ЧПУ?

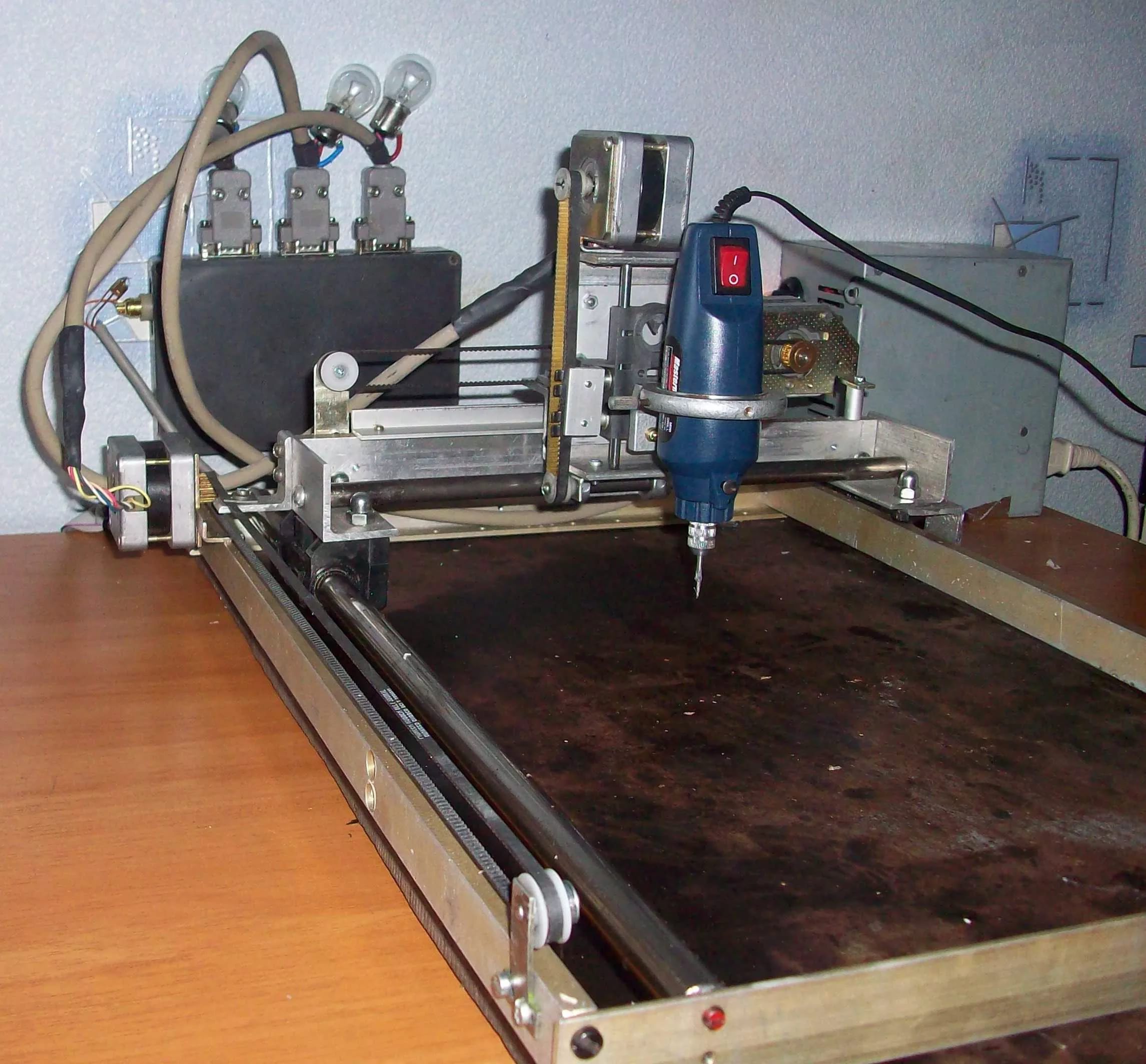

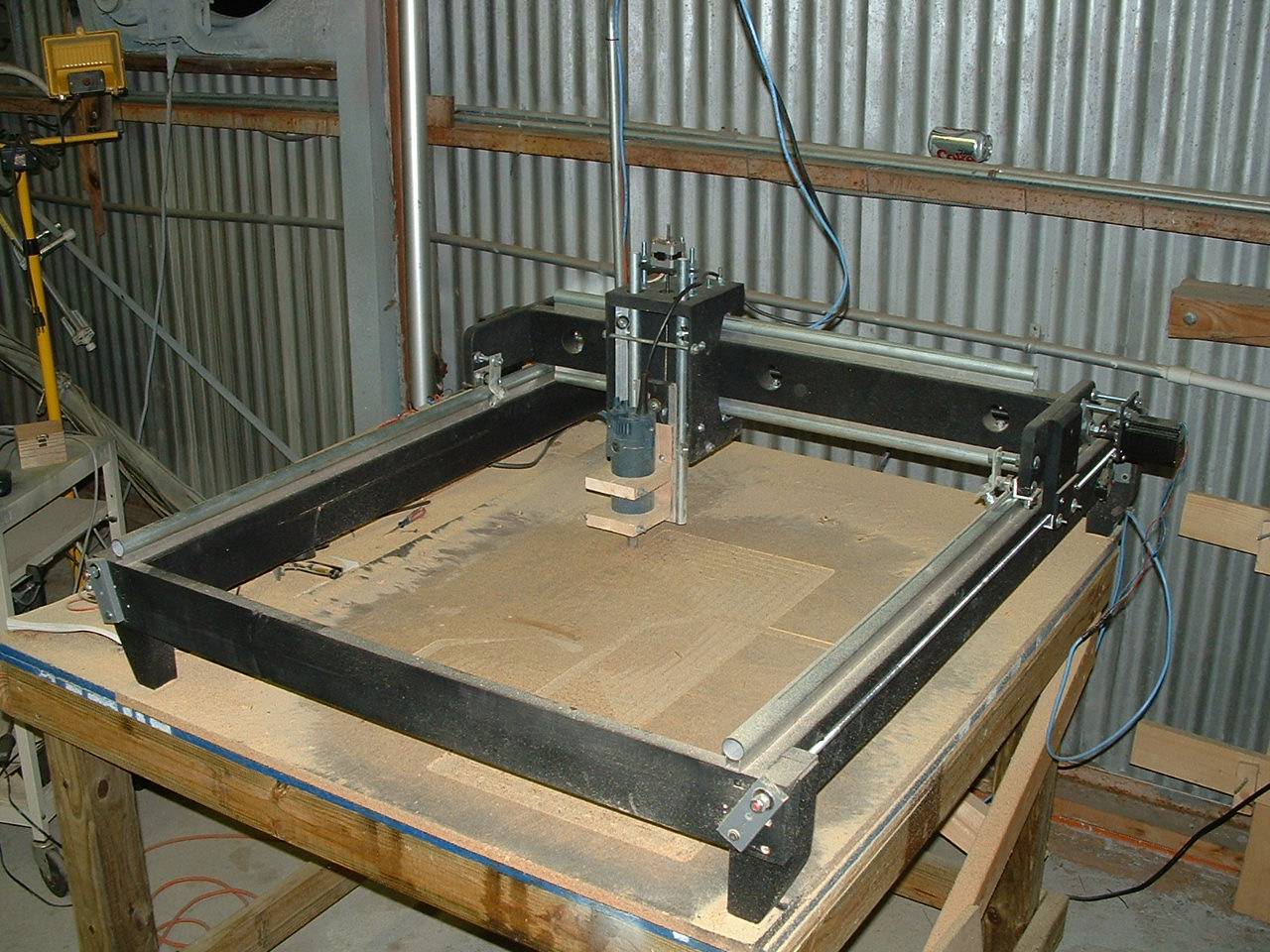

Если вы планируете работать с массивными заготовками, и трехмерная составляющая относится не только к сверлению отверстий, станок изготавливается из металла. Соответственно сервоприводы располагают достаточной мощностью, чтобы преодолеть инерцию каретки и тяжелого двигателя рабочего фрезера.

С точки зрения управления – размер станка не имеет значения, равно как и материал станины. Моменты инерции закладываются при настройке программы и калибровке сервоприводов. Однако если вы не планируете изготавливать малые архитектурные формы, санок можно сделать компактным и легким.

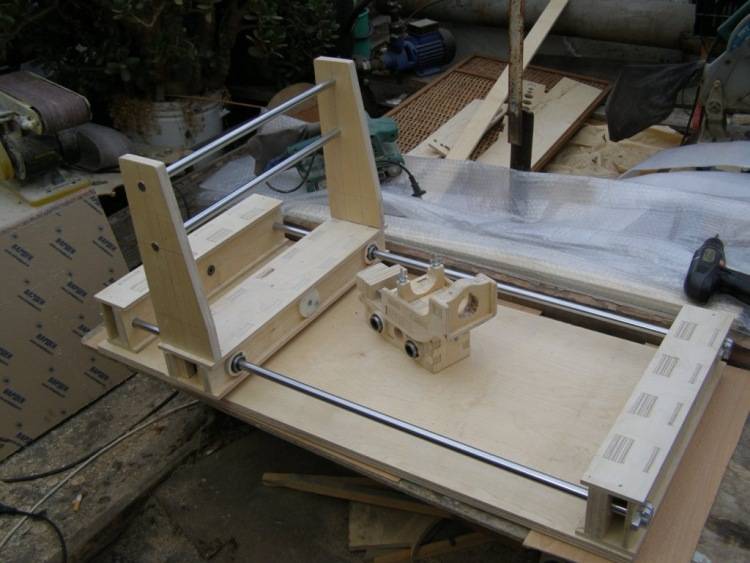

Например, из фанеры:

Этот материал достаточно жесткий, при правильной сборке конструкция не будет пружинить, что особенно важно при точном позиционировании. Но главное достоинство дерева – отсутствие инерции и малый вес. Поэтому можно устанавливать компактные сервоприводы с малым потреблением энергии.

Поэтому можно устанавливать компактные сервоприводы с малым потреблением энергии.

При этом направляющие все-таки делаются из металла. Эти части подвержены износу, и на них лежит «ответственность» за точность позиционирования.

Еще одно направление — лазерный станок ЧПУ своими руками. Некоторые материалы можно именно резать (например, тонкую фанеру или пластик). Для этого потребуется достаточно дорогая лазерная пушка. Но основное применение – художественное выжигание.

Вывод:

Изготовить собственный станок с числовым управлением возможно. Совершенно бесплатно не получится, некоторые элементы невозможно сделать в домашних условиях. Но экономия (в сравнении с фабричным экземпляром) настолько существенна, что вы не пожалеете о потраченном времени.

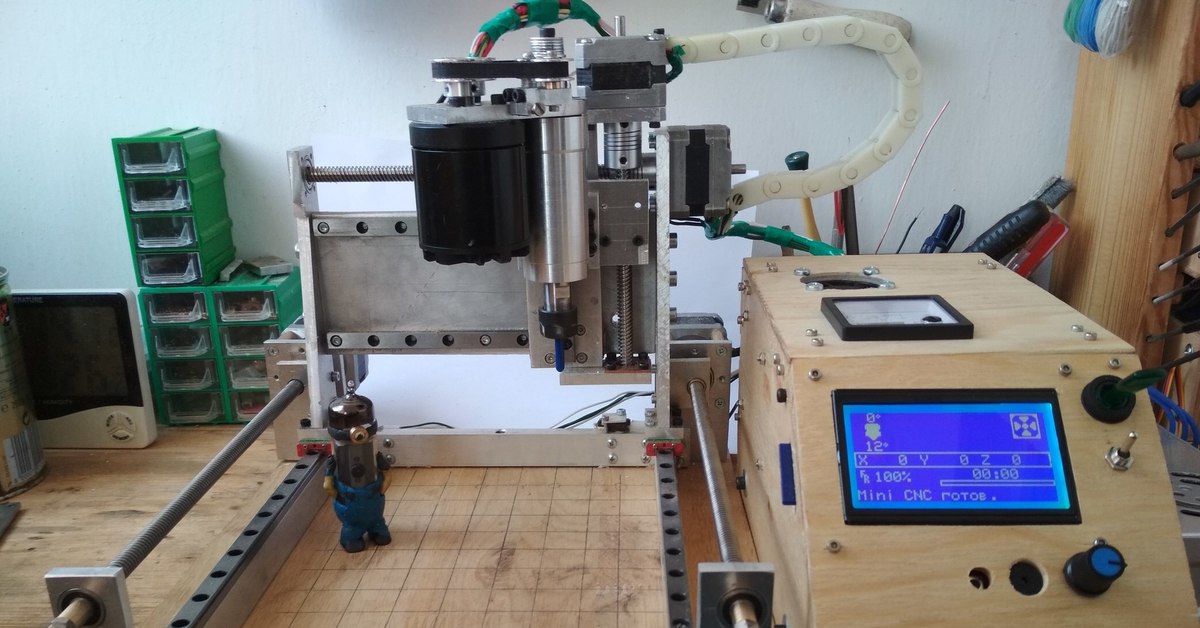

Станок с ЧПУ Arduino

Устройство представляет собой систему координатного позиционирования режущего инструмента, управляемую компьютерной программой. То есть, обрабатывающая головка движется по заготовке, в соответствии с заданной траекторией. Точность ограничена лишь размерами режущей насадки (фреза или лазерный луч).

Точность ограничена лишь размерами режущей насадки (фреза или лазерный луч).

Возможности таких станков безграничны. Существуют модели с двухмерным и трехмерным позиционированием. Однако стоимость их настолько высока, что приобретение может быть оправдано лишь коммерческим использованием. Остается своими руками собрать ЧПУ станок.

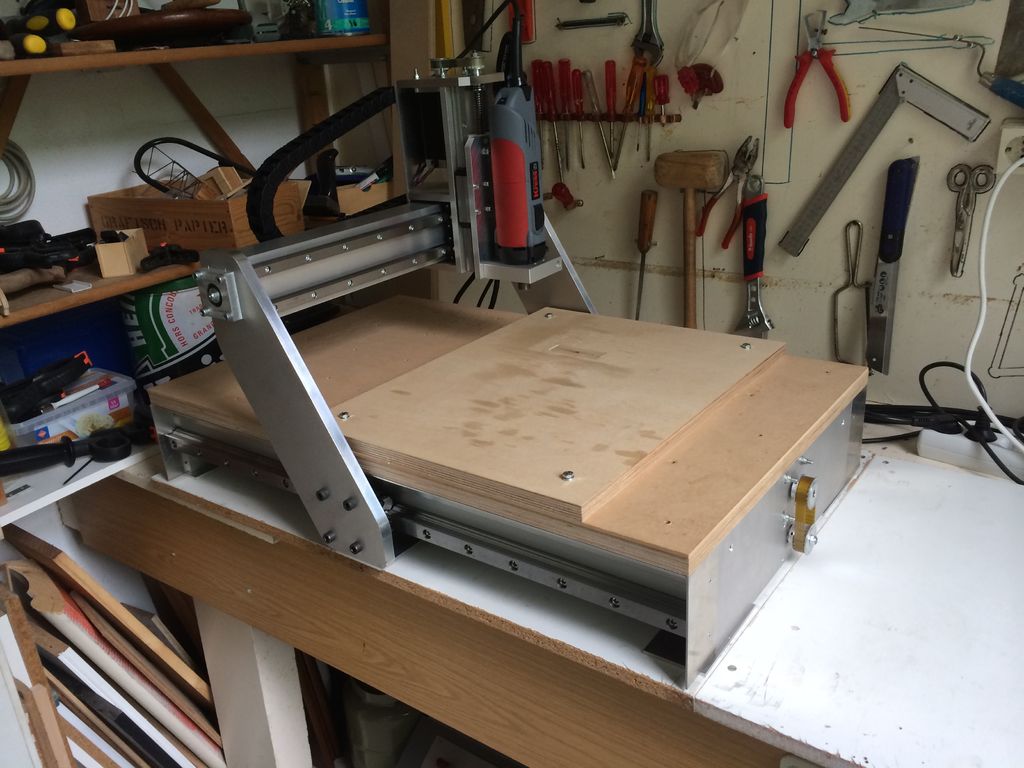

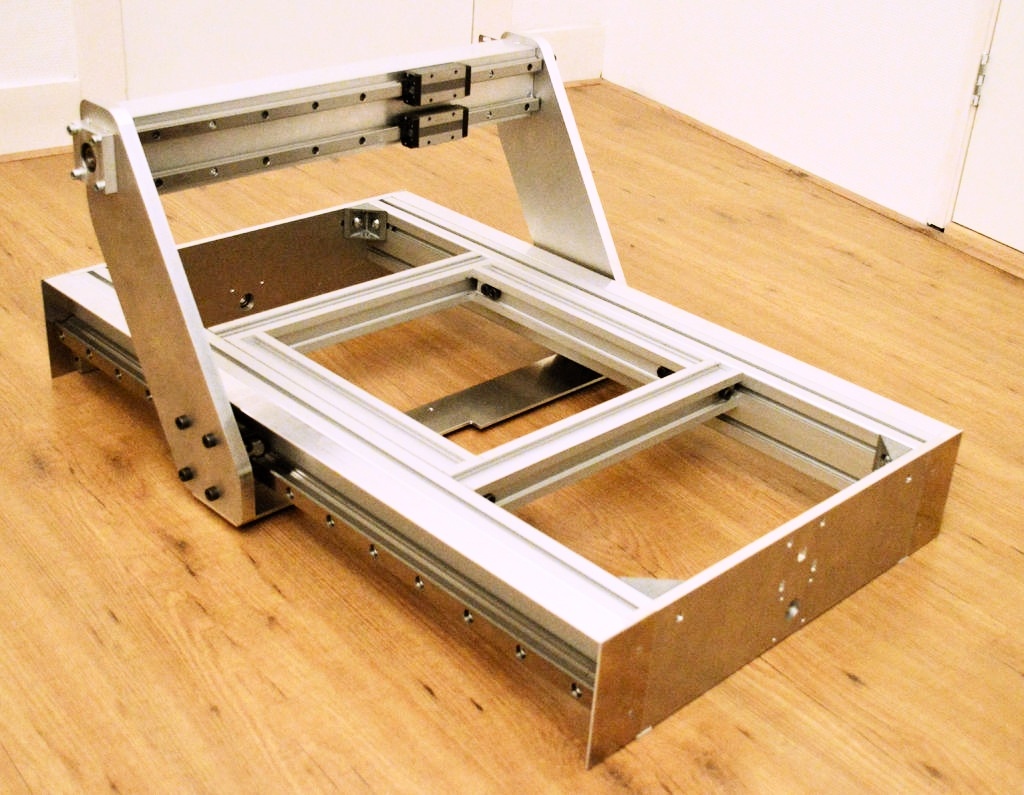

Основа станка – мощная рама. За основу берется идеально ровная поверхность. Она же служит рабочим столом. Второй базовый элемент – это каретка, на которой закрепляется инструмент. Это может быть дремель, ручной фрезер, лазерная пушка – в общем, любое устройство, способное обрабатывать заготовку. Каретка должна двигаться строго в плоскости рамы.

Необходимы материалы и компонентыИз собственного опыта рекомендую приобрести все необходимые материалы перед началом любого проекта.

Список материалов и компонентов, которые вам понадобятся:

Фанера

Резьбовые валы

Стальные стержни

Шариковые подшипники

Гайки

Болты

Шаговые двигатели (в данном проекте использовались Nema 23)

Драйвера шаговых двигателей TB6560

Источник питания 24 В 15 А

Arduino UNO R3

Провода

Втулки из нейлона (капролона, фторопласта) и металлические втулки

- Принцип работы координатной системы

В качестве рамы (основы) для станка ЧПУ, сделанного своими руками, можно использовать поверхность стола. Главное, после юстировки всех элементов, конструкция больше не перемещается, оставаясь жестко прикрученной к основе.

Главное, после юстировки всех элементов, конструкция больше не перемещается, оставаясь жестко прикрученной к основе.

Для перемещения в одном направлении (условно назовем его X), размещаются две направляющих. Они должны быть строго параллельны друг другу. Поперек устанавливается мостовая конструкция, также состоящая из параллельных направляющих. Вторая ось – Y.

Задавая вектора перемещения по осям X и Y, можно с высокой точностью установить каретку (а вместе с ней и режущий инструмент) в любую точку на плоскости рабочего стола. Выбирая соотношение скоростей перемещения по осям, программа заставляет инструмент двигаться непрерывно по любой, самой сложной траектории.

Рама станка из ЧПУ сделана руками умельца, видео

Существует еще одна концепция: каретка с инструментом закреплена неподвижно, перемещается рабочий стол с заготовкой. Принципиальной разницы нет. Разве что размеры основания (а стало быть, и заготовки) ограничены. Зато упрощается схема подачи питания на рабочий инструмент, не надо беспокоиться о гибких кабелях питания. Решение может быть комплексным: по одной оси движется стол, по второй оси – каретка с рабочей головкой.

Решение может быть комплексным: по одной оси движется стол, по второй оси – каретка с рабочей головкой.

С помощью такой системы можно обрабатывать изделия «непрерывной линией разреза». Что это означает? Режущая головка, расположенная в плоскости заготовки, начинает работу от края, и проходит всю фигуру непрерывным распилом. Это ограничивает возможности, но двухмерный станок ЧПУ по дереву проще сделать своими руками. Вертикальная позиция головки устанавливается вручную.

Важно! Режущий инструмент должен иметь свободу перемещения по вертикальной оси. Иначе невозможно будет работать с насадками разного размера.

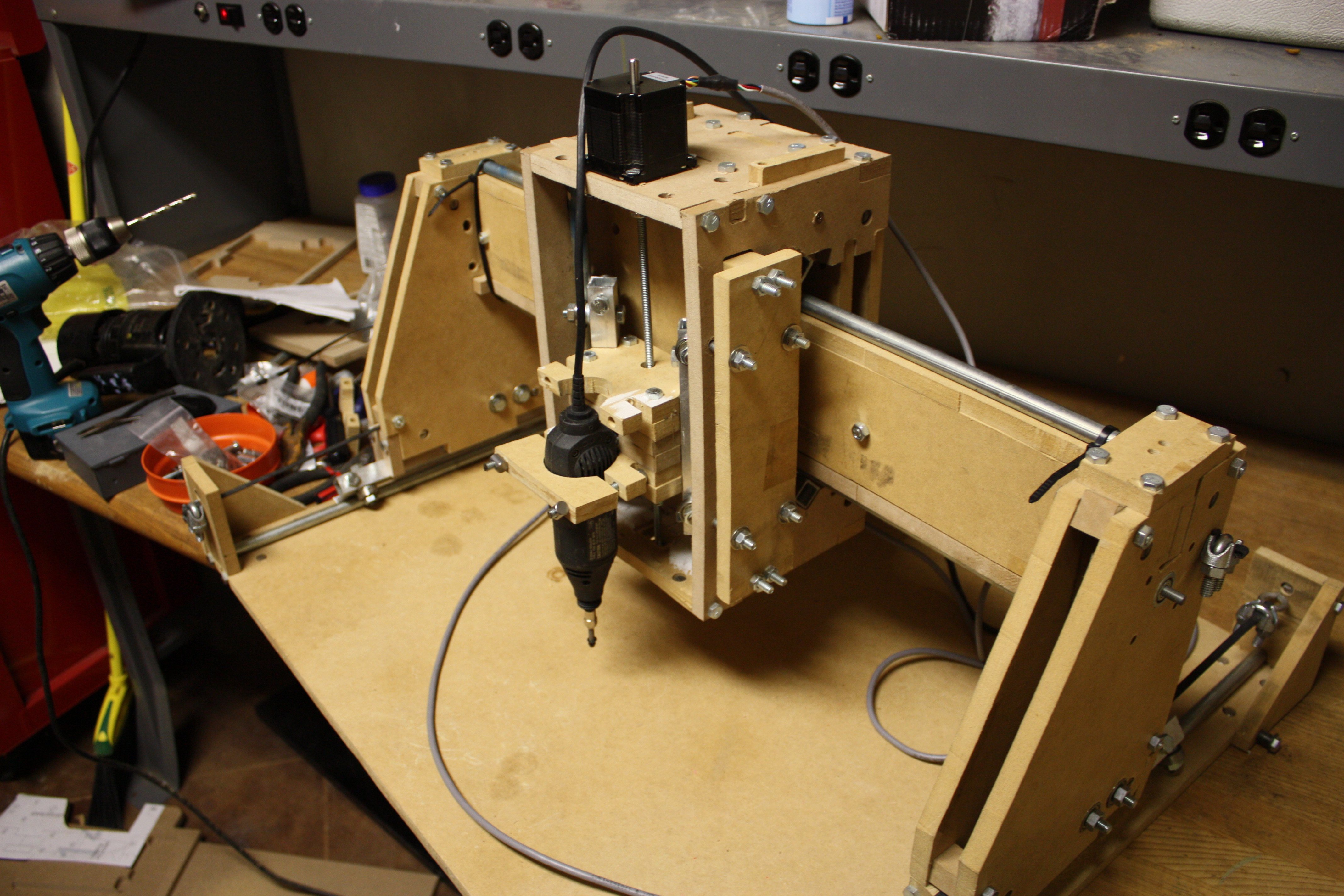

Следующая ступень сложности – трехкоординатный самодельный станок с ЧПУ. Сделать его своими руками несколько сложнее. Вопрос даже не в механике, а в более сложной схеме программирования.

Принцип третьей руки механической части заключается в том, что на каретку устанавливается еще один комплект направляющих. Теперь инструмент имеет три степени свободы: X, Y, Z.

Что это дает? Во-первых, можно вырезать замкнутые фигуры в середине заготовки. Фреза установится над началом разреза, опустится на заданную глубину, пройдет по внутреннему контуру, и снова поднимется над плоскостью заготовки. По аналогичной схеме можно высверливать отверстия в заданных точках. Но самое главное – с помощью такого станка можно вырезать трехмерные фигуры.

Каретка перемещается вдоль направляющих с помощью шаговых двигателей. Сборка станка ЧПУ своими руками дает возможность выбора привода. Если приоритет в скорости – устанавливается ременный привод. Для высокой точности используется червячно-резьбовой.

Чтобы изготовить своими руками ЧПУ станок, требуются чертежи и трехмерная модель с расчетом всех трех координат (осей перемещения).

Лучше всего выполнить моделирование в профильной программе, например Компас. Перед началом проектирования следует приобрести элементы, которые невозможно изготовить самостоятельно: узлы скольжения по направляющим, шаговые двигатели, приводные ремни.

Сердцем такого станка является программируемый блок управления. Условно он состоит из трех частей:

Модуль ввода, в который помещается схема обработки заготовки. Его роль может исполнять персональный компьютер

Процессорный блок, преобразующий электронную модель изделия в команды для исполнительных механизмов

Модуль управления исполнительными механизмами (шаговыми двигателями, рабочей головкой). Этот же блок принимает сигналы от датчиков позиционирования (при наличии таковых).

Самая прогрессивная (и одновременно доступная) технология – это станок ЧПУ на процессоре Ардуино. Его можно собрать своими руками и запрограммировать буквально за пару выходных. Блок схема выглядит следующим образом:

Один модуль отслеживает положение инструмента относительно заготовки по всем трем координатам. Второй модуль дает команды блоку управления координатными моторами. И третий модуль управляет работой режущей головки (включение, скорость вращения).

Общее управление осуществляется с персонального компьютера со специализированным программным управлением. Освоить его может пользователь, умеющий работать в графических редакторах.

Вы задаете не только трафарет и глубину обработки заготовки, но даже путь перемещения рабочей головки инструмента до каждой точки начала разреза или сверления. Кроме того, программа подскажет вам оптимальные формы раскроя, для минимизации потерь материала.

Важно! Перед окончательной сборкой и отладкой каретки с режущим (прожигающим) инструментом, модуль управления следует «обучить».

Это можно сделать с помощью пишущего инструмента и бумаги, совершенно не обязательно переводить физический материал. Очень важно определить нулевые точки координат. Они устанавливаются с учетом погрешности на габаритные размеры режущей головки.

- Загрузка и настройка

Теперь настало время подключить Arduino, драйвера и шаговые двигатели . Используйте по одному драйверу на отдельный шаговый мотор. Каждому драйверу надо питание для работы. Я использовал источник питания 24 В 15 А. Драйвера выбираются в зависимости от силы тока (А), которая требуется для шаговых двигателей. A+, A-, B+, B- соответствуют каждой из двух катушек моторов и их полюсам. CLK+ (Clock) подключается к пину step (шаг) на Arduino, CW+ (Clock Wise) подключается к пину direction (направление), CLK- и CW подключается к пину GND. EN+ EN- подключать не надо.

Каждому драйверу надо питание для работы. Я использовал источник питания 24 В 15 А. Драйвера выбираются в зависимости от силы тока (А), которая требуется для шаговых двигателей. A+, A-, B+, B- соответствуют каждой из двух катушек моторов и их полюсам. CLK+ (Clock) подключается к пину step (шаг) на Arduino, CW+ (Clock Wise) подключается к пину direction (направление), CLK- и CW подключается к пину GND. EN+ EN- подключать не надо.

В программу контроллера GRBL загружается готов G код через плату Ардуино проходят сигналы управления для перевода в силовые импульсы для включения в работу исполнительных шаговых двигателей.

Плата с драйверами вставляется в слоты Ардуино и составляет единое изделие.

На станке установленны шаговые двигатели с разных принтеров.

Заключение

В век информатизации и автоматизации Станок с ЧПУ очень распространенный и им ни кого не удивишь. И многие самостоятельно собирают данные станки в домашних условиях. После небольшого размышления, мы приняли решения что будем собирать станок ЧПУ с минимальной затратой средств. В связи с тем что станок ЧПУ собран по принципу минимум затрат, он обладает радом недостатков. Например при работе больше часа двигателя нагреваются и им приходиться дать время для того чтобы они остыли. Поставить кулеры для охлаждения каждого двигателя пока нет возможности и скорее всего это не целесообразно.

В связи с тем что станок ЧПУ собран по принципу минимум затрат, он обладает радом недостатков. Например при работе больше часа двигателя нагреваются и им приходиться дать время для того чтобы они остыли. Поставить кулеры для охлаждения каждого двигателя пока нет возможности и скорее всего это не целесообразно.

Литература

Планирование вашей первой сборки ЧПУ своими руками – Мастерская Wobblycogs

Я написал эту статью, потому что, оглядываясь назад, я хотел бы прочитать эту статью, прежде чем приступить к своей мечте построить станок с ЧПУ. Это не значит, что я сожалею о том, что построил машину, или что я бы не стал делать это снова, просто мне хотелось бы войти в нее с немного более открытыми глазами, чем я. Я считаю, что есть три важных фактора, к которым вы должны относиться реалистично: материалы, которые вы хотите разрезать, размер самого большого куска, над которым вы хотите работать, и сумма денег, которую вы хотите потратить на станок. Чтобы не усложнять эту статью, я напишу ее с точки зрения человека, который хочет создать то, о чем думает большинство людей, когда думают о ЧПУ; трехосевой фрезерный станок. Ничто в названии ЧПУ не ограничивает машину этой конструкцией, но это очень распространенная первая сборка.

Ничто в названии ЧПУ не ограничивает машину этой конструкцией, но это очень распространенная первая сборка.

Подходя к вопросу о материалах очень широко, скажу, что есть только четыре материала, которые вам нужно резать: пенопласт, дерево, алюминий и сталь. «Вау», я слышу, как вы кричите: «Я хочу резать углеродное волокно / пластик / камень / унобтаниум / и т. д. / и т. д.». Все материалы, о которых я могу думать, требуют той же базовой конструкции машины, что и один из четырех материалов, перечисленных изначально. Да, вам может потребоваться внести определенные изменения в конструкцию (например, сделать станок для резки камня водонепроницаемым), чтобы разрезать более экзотический материал, но основной принцип будет таким же, как и в первых четырех.

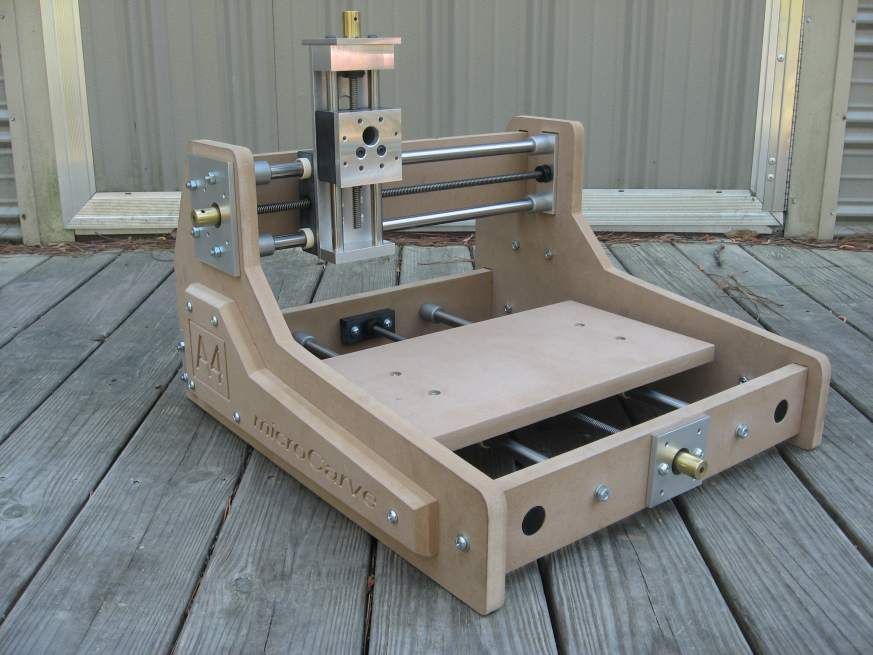

Ответ на вопрос о том, что вы хотите резать с помощью станка, на самом деле зависит от того, из каких материалов вы его изготовите. Как правило, вы должны построить станок из самого прочного материала, который вы хотите разрезать (кроме пенопласта, вы не можете построить станок с ЧПУ из пенопласта). Итак, вы можете построить машину, которая выпиливает дерево из дерева. Сказав это, я хочу отметить, что подавляющее большинство успешных проектов с ЧПУ строят станки в основном из алюминия. Кровать/каркас может быть стальным, но все важные части, как правило, алюминиевые. Почему это? Просто потому, что построить станок с ЧПУ сложно, а использование алюминия — самый простой и дешевый способ получить в меру точную и прочную машину.

Итак, вы можете построить машину, которая выпиливает дерево из дерева. Сказав это, я хочу отметить, что подавляющее большинство успешных проектов с ЧПУ строят станки в основном из алюминия. Кровать/каркас может быть стальным, но все важные части, как правило, алюминиевые. Почему это? Просто потому, что построить станок с ЧПУ сложно, а использование алюминия — самый простой и дешевый способ получить в меру точную и прочную машину.

Но я видел этот станок, построенный из МДФ…

Конечно, можно построить станок из дерева или, что более вероятно, из МДФ, но станок будет ограничен в том, что он может резать, и в точности, которую он может достичь. Если вы хотите резать только пенопласт и дерево, вам может подойти станок для МДФ. Если древесина очень твердая, станок может не иметь фантастической точности, но в большинстве случаев она должна быть достаточно хорошей. Привлекательность машин МДФ для большинства строителей своими руками заключается в стоимости МДФ и простоте работы с общедоступными инструментами. В какой-то степени, хотя это ошибочное мнение, МДФ, безусловно, дешевле алюминия, но если вы собираетесь использовать настоящие направляющие, а не самодельные версии, приличные системы управления и т. д., то разница в стоимости начинает казаться меньше. Вторая привлекательность МДФ для нового строителя заключается в том, что он легче алюминия, опять же, это правда, но вы неизменно в конечном итоге используете больше его для достижения разумной жесткости, поэтому экономия веса не является фантастической. Кроме того, вес, до определенного момента, ваш друг. Тяжелая машина будет меньше вибрировать при резке, что приведет к более качественной отделке изделия.

В какой-то степени, хотя это ошибочное мнение, МДФ, безусловно, дешевле алюминия, но если вы собираетесь использовать настоящие направляющие, а не самодельные версии, приличные системы управления и т. д., то разница в стоимости начинает казаться меньше. Вторая привлекательность МДФ для нового строителя заключается в том, что он легче алюминия, опять же, это правда, но вы неизменно в конечном итоге используете больше его для достижения разумной жесткости, поэтому экономия веса не является фантастической. Кроме того, вес, до определенного момента, ваш друг. Тяжелая машина будет меньше вибрировать при резке, что приведет к более качественной отделке изделия.

Вопрос, который задает каждый новый строитель: «Можно ли резать алюминий на станке для МДФ?» и ответ да с массивной оговоркой. Фреза пройдет через алюминий, который вы пытаетесь разрезать, но конечный результат будет не очень хорошим. Сравнительно низкая жесткость МДФ приведет к отклонению инструмента при контакте с алюминием, что приведет к неточности реза и следам вибрации на заготовке.

Значит, я должен сделать свою машину из стали?

Если вы можете полностью построить свой станок из стали, это здорово, но если у вас есть средства для точной обработки стали, вам, вероятно, не нужно создавать собственный станок с ЧПУ! Алюминий можно обрабатывать деревообрабатывающими инструментами. Сталь, напротив, прочна и требует специальных инструментов для обработки металла. Многие производители ЧПУ своими руками начинают с мастерских, оборудованных для деревообработки, поэтому обработка стали практически невозможна. Одна большая проблема, с которой сталкиваются люди, — это наплавка стали. Подавляющее большинство стали, которую вы покупаете, не будет достаточно плоской для использования в критических областях, поэтому потребуется фрезерование, чтобы получить одну или две плоские поверхности для обработки. Если вы не знаете кого-то с большим фрезерным станком, который они готовы позволить вам использовать, это быстро станет дорогим, чтобы фрезеровать всю сталь. Для станков с ЧПУ всегда требуются сложные детали, для которых также потребуется фрезерный станок (или лазерный резак / гидроабразивный резак / и т.

Преимущество стали в том, что ее легко соединить сваркой. С дешевым MIG или сварочным аппаратом каждый может соединить два куска стали прочным соединением. Самое замечательное в том, что он не должен быть идеальным, даже небольшой плохо нанесенный сварной шов, вероятно, будет достаточно прочным, и как только он будет отшлифован, трудно сказать, что он не идеален! Если вы посмотрите на другие успешные сборки, вы обнаружите, что многие из них строят станину и основание из стали. Это потому, что это дешево, быстро и дает соответствующие уровни жесткости.

Разобравшись с тем, из чего вы должны построить станок в зависимости от того, что вы хотите резать (предполагаю, что вы выбрали алюминий), следующий вопрос заключается в том, насколько большой объем работы должен быть в состоянии выполнить ваш станок. Время для другого предсказания… вы начнете с довольно скромных целей создания машины, которая может, например, сделать табличку с номером дома, и машина будет быстро расти по мере того, как вы будете придумывать все больше и больше проектов.

На самом деле нет верхнего предела размера станка с ЧПУ, который вы можете построить, но определенно есть ограничение на размер, который, я думаю, вы должны построить в первый раз. Если вы увлечетесь и решите, например, что хотите, чтобы ваша первая сборка станка могла фрезеровать целый лист материала размером 2400×1200 мм (8 футов x 4 фута), вы, вероятно, потерпите неудачу или, по крайней мере, если вам это удастся, это будет стоить удача. По мере увеличения размера станок необходимо делать более жестким и прочным, чтобы выдерживать нагрузки при резке, а точность должна сохраняться на большем расстоянии. Я могу вспомнить лишь несколько самодельных сборок, которые подходят для машин такого размера, и все они были созданы опытными инженерами.

Для вашей первой машины я бы посоветовал придерживаться максимального размера резки 1000 мм или меньше по осям X и Y и 250 мм или меньше по Z. Я говорю размер резки, потому что площадь основания машины будет значительно больше, чем площадь резки. . На станке размером 1000×1000 мм площадь основания должна быть не менее 1300×1300 мм и, возможно, больше. Если вы можете держать свое воображение под контролем, я предлагаю придерживаться этих ограничений, если вы можете, каждый мм меньше – это экономия средств и улучшение простоты сборки! Сказать, что есть исключение из правил. Если вы собираетесь использовать стандартную трехосную конструкцию с горизонтальной неподвижной станиной и подвижным порталом, вы можете сделать ось X длиной примерно до 1500 мм без особых проблем или огромных затрат. Это связано с тем, что большая часть оси X не перемещается, поэтому ее удлинение не представляет особой проблемы для машины (ограничение вызвано шарико-винтовой передачей, и, не вдаваясь в подробности, это становится дороже, чем 1500 мм).

Я говорю размер резки, потому что площадь основания машины будет значительно больше, чем площадь резки. . На станке размером 1000×1000 мм площадь основания должна быть не менее 1300×1300 мм и, возможно, больше. Если вы можете держать свое воображение под контролем, я предлагаю придерживаться этих ограничений, если вы можете, каждый мм меньше – это экономия средств и улучшение простоты сборки! Сказать, что есть исключение из правил. Если вы собираетесь использовать стандартную трехосную конструкцию с горизонтальной неподвижной станиной и подвижным порталом, вы можете сделать ось X длиной примерно до 1500 мм без особых проблем или огромных затрат. Это связано с тем, что большая часть оси X не перемещается, поэтому ее удлинение не представляет особой проблемы для машины (ограничение вызвано шарико-винтовой передачей, и, не вдаваясь в подробности, это становится дороже, чем 1500 мм).

На этот вопрос почти невозможно ответить, потому что существует так много переменных, но вы должны быть реалистичны в отношении того, сколько будет стоить сборка, иначе вы будете очень разочарованы результатами. В соответствии с очень грубым эмпирическим правилом, станок, который достаточно хорошо режет алюминий и имеет рабочую зону в пределах, указанных выше, будет стоить где-то от 2000 до 3000 фунтов стерлингов (в 2013 году). Это можно сделать дешевле, если вы покупаете большинство деталей из вторых рук и выбираете дешевые детали, но вы должны быть осторожны с тем, где вы снижаете затраты, иначе вы рискуете получить ненадежный беспорядок в машине.

В соответствии с очень грубым эмпирическим правилом, станок, который достаточно хорошо режет алюминий и имеет рабочую зону в пределах, указанных выше, будет стоить где-то от 2000 до 3000 фунтов стерлингов (в 2013 году). Это можно сделать дешевле, если вы покупаете большинство деталей из вторых рук и выбираете дешевые детали, но вы должны быть осторожны с тем, где вы снижаете затраты, иначе вы рискуете получить ненадежный беспорядок в машине.

Станок, предназначенный только для резки дерева, вероятно, может быть построен примерно за 1500 фунтов стерлингов, возможно, немного меньше, поскольку он может быть построен в основном из МДФ. Если вы хотите добиться очень низкой стоимости, вы можете пойти по маршруту роликовых подшипников (где вы делаете свои собственные направляющие), что может значительно снизить стоимость, но за счет дополнительных строительных работ, меньшей надежности и большей неточности. Я ожидаю, что вы сможете построить машину менее чем за 1000 фунтов стерлингов, идя по этому пути.

Лично я считаю, что начинающий строитель должен копить до тех пор, пока он не сможет позволить себе потратить около 2000 фунтов стерлингов на машину. Расходы реже приводят к тому, что машина скомпрометирована или неточна, что приводит к разочарованию. Дополнительным преимуществом того, что вы потратите немного больше в первый раз, является то, что детали можно продать за значительную часть их покупной цены, если вы решите избавиться от машины или, что более вероятно, использовать во второй машине, построенной на первой машине.

ЧПУ

Предыдущий пост

Следующий пост

Эволюция самодельных станков с ЧПУ и их влияние на малые предприятия

За последние несколько лет изобретатели и производители со всего мира все чаще переводят свои операции на самодельные станки с ЧПУ либо для снижения затрат, либо для лучшего контроля над производством. . Однако тот факт, что ни одна самодельная установка никогда не сможет сравниться по качеству и эффективности с профессиональным обрабатывающим цехом, остается неизменным даже в этом современном мире инноваций.

Опыт

Не каждый станок с ЧПУ для самостоятельной обработки имеет инструменты и оборудование для обработки различных типов сплавов. Если у вас несколько клиентов, важно поставлять им качественную продукцию. Обработка своими руками может не обладать необходимым опытом и оборудованием, чтобы дать клиентам то, что они хотят. Когда вы выбираете профессиональный станок с ЧПУ, вы получаете опыт опытного оператора станков с ЧПУ. Попытка получить такой опыт работы с механической обработкой своими руками может занять годы, что просто нецелесообразно, когда у вас есть клиент, ожидающий немедленного завершения своего контракта. Контрактная обработка на станках с ЧПУ гарантирует, что работа будет выполнена в срок и качественно в соответствии с требованиями заказчика.

Оборудование

Одной из причин, по которой CNC-обработка своими руками становится все более популярной, является сокращение складских запасов. Поскольку отливки можно производить на лету, потребность в складских площадях также снижается. Однако заключение контрактов на обработку с ЧПУ может избавить вас от покупки оборудования и поиска места для его хранения. Вы можете сэкономить на начальных затратах станков с ЧПУ, купив подержанные станки с ЧПУ. И если вы считаете, что цена на покупку прецизионных станков с ЧПУ и их техническое обслуживание не так уж и эффективна для вас, отличная альтернатива — аутсорсинг обработки в профессиональной мастерской с ЧПУ. Вы получаете все по единой цене, включая оборудование, необходимое для выполнения работы.

Производство

Самостоятельная обработка позволяет отливать продукцию по требованию, а не оптом в соответствии с текущими требованиями проекта. Это поможет избежать перепроизводства и избыточного заказа, а также избавит вас от хлопот, связанных с точным прогнозированием. Тем не менее, более экономично обрабатывать один большой производственный цикл, чем несколько более мелких. Когда у вас есть большие заказы, может быть сложно своевременно выполнить производство с помощью производства «сделай сам». Профессиональные станки с ЧПУ имеют необходимое оборудование и рабочую силу для выполнения таких заказов и могут уберечь вас от потери контрактов из-за задержек производства.

Тем не менее, более экономично обрабатывать один большой производственный цикл, чем несколько более мелких. Когда у вас есть большие заказы, может быть сложно своевременно выполнить производство с помощью производства «сделай сам». Профессиональные станки с ЧПУ имеют необходимое оборудование и рабочую силу для выполнения таких заказов и могут уберечь вас от потери контрактов из-за задержек производства.

Когда вы отливаете свои собственные изделия с использованием методов «сделай сам», это уменьшает количество ошибок, вызванных недопониманием, что ведет к большей ответственности за ваши требования. Однако вам необходимо нанимать квалифицированную рабочую силу и инвестировать в оборудование, чтобы оставаться на конкурентном рынке. Это совсем не обязательно, когда вы полагаетесь на станки с ЧПУ, которые уже обладают качественным оборудованием и рабочей силой. Это поможет вам сократить расходы и повысить эффективность производства, что сделает ваш бизнес конкурентоспособным.

Время обработки

Просчеты, ошибки обработки и недопонимание являются обычным явлением. При изготовлении отливок своими руками можно быстро поворачивать, используя дополнительные отливки. Вы также получаете выгоду от быстрого выполнения работ с возможностью самостоятельно создавать нестандартные детали и выполнять работу вовремя. Однако, когда работа требует дополнительных работ, таких как сварка, сборка, гибка или изготовление, вы не сможете справиться с ними с вашими ограниченными ресурсами. Профессиональный станочный цех с ЧПУ имеет необходимое оборудование и опыт, чтобы позаботиться и о дополнительных проектах. При тщательном планировании можно вовремя выполнять задачи по обработке, используя ресурсы, доступные в цеху с ЧПУ.

Прибыльность

Обработка своими руками может показаться экономически выгодным способом самостоятельной обработки деталей с ЧПУ. Но стоимость владения, эксплуатации и размещения оборудования может оказаться дорогостоящей. Вы несете расходы на покупку и обслуживание станка с ЧПУ и найм обученного оператора с ЧПУ для его эксплуатации. Вы можете недостаточно использовать машину, чтобы оправдать эти расходы. Такие накладные расходы могут значительно снизить вашу прибыль. Тем не менее, аутсорсинг ваших машинных работ профессиональному станочному цеху с ЧПУ может устранить дополнительные расходы на владение и обслуживание машин и оплату оператора. Это означает, что вы получаете повышенную прибыль от контрактов на производство деталей.

Вы несете расходы на покупку и обслуживание станка с ЧПУ и найм обученного оператора с ЧПУ для его эксплуатации. Вы можете недостаточно использовать машину, чтобы оправдать эти расходы. Такие накладные расходы могут значительно снизить вашу прибыль. Тем не менее, аутсорсинг ваших машинных работ профессиональному станочному цеху с ЧПУ может устранить дополнительные расходы на владение и обслуживание машин и оплату оператора. Это означает, что вы получаете повышенную прибыль от контрактов на производство деталей.

Focus

Когда вы сами изготавливаете детали с ЧПУ, очень важно уделять максимальное внимание производственному процессу и тратить большую часть своего времени на производство, чтобы соблюдать сроки и требования к качеству. Может потребоваться много времени и ресурсов, чтобы начать производство продукции для ваших клиентов и работать с материалами, с которыми вы не знакомы. С другой стороны, когда вы отдаете свои работы по механической обработке в мастерскую с ЧПУ, которая специализируется на прецизионной обработке с ЧПУ, вы можете сосредоточиться на других важных аспектах, связанных с ростом вашего бизнеса.