изготовление и эксплуатация © Геостарт

Рубрика: Своими руками

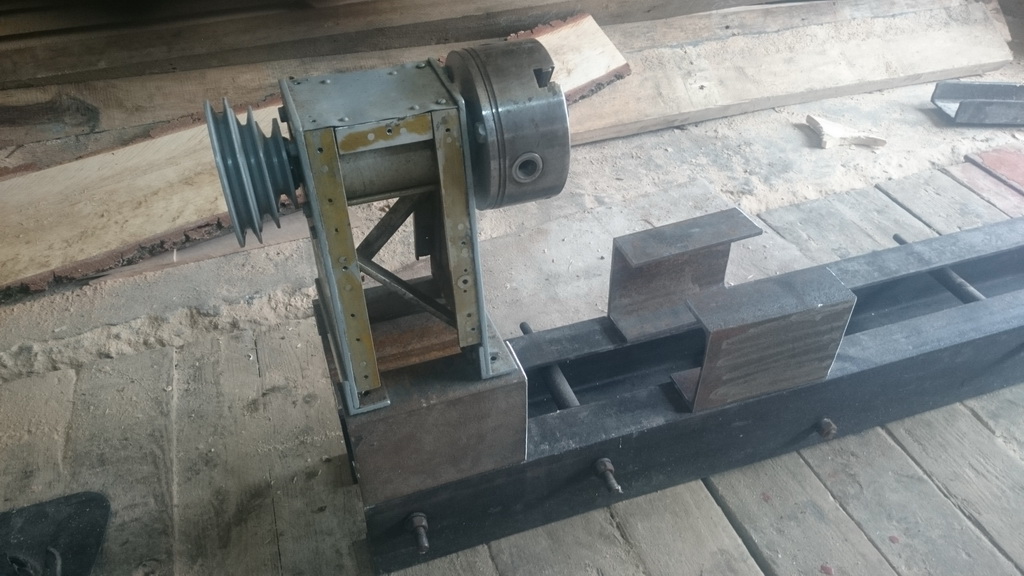

Токарный станок нужен для изготовления и обработки металлических деталей. Профессиональное оборудование стоит довольно дорого, поэтому в целях экономии можно изготовить самодельный токарный станок по металлу своими руками. Сделать это можно несколькими способами, а чертежи подобного изделия легко находятся в интернете. Использовать для изготовления можно подручные материалы, размер же станка может быть любым.

Составляющие мини-токарного станка по металлу своими руками

Любой самодельный токарный станок состоит из следующих элементов:

- привод – основная часть механизма, которая отвечает за его мощность. Выбор привода необходимой мощности является одной из самых сложных задач. В небольших токарных станках по металлу своими руками можно использовать привод от обычной стиральной машины или дрели. Обычно, мощность этого элемента начинается от 200 Вт, а количество оборотов в минуту – от 1500;

- станина – несущая рама конструкции, которая может быть изготовлена из деревянных брусков или стального уголка.

Станина должна характеризоваться высокой прочностью, иначе вся конструкция может развалиться от вибраций во время работы;

Станина должна характеризоваться высокой прочностью, иначе вся конструкция может развалиться от вибраций во время работы;

- задняя бабка – изготавливается из стальной пластины и привариваемого к ней стального уголка. Пластина упирается в направляющие станины, а основным назначением задней бабки токарного станка своими руками является фиксация металлической детали при обработке;

- передняя бабка – часть, аналогичная задней бабке, но устанавливающаяся на подвижной раме;

- ведущий и ведомый центры;

- суппорт – упорный механизм для рабочей части.

Вращательный момент от двигателя к рабочей части станка может передаваться несколькими способами. Кто-то предпочитает напрямую устанавливать рабочую часть на вал двигателя – это экономит место и позволяет сэкономить на запчастях. Если же такой вариант невозможен, крутящий момент можно передавать при помощи фрикционной, ременной или цепной передачи. У каждого из этих вариантов есть свои преимущества и недостатки.

Ременная передача для электродвигателя является самой дешевой и характеризуется достаточно высоким уровнем надежности. Для ее изготовления можно использовать ремень для электродвигателя, снятый с любого другого механизма. Недостаток ременной передачи состоит в том, что со временем ремень может стираться и его придется менять тем чаще, чем интенсивнее вы работаете со станком.

Цепная передача стоит дороже и занимает больше места, но и прослужит значительно дольше, чем ременная. Фрикционная передача имеет промежуточные характеристики между ременной и цепной.

Полезный совет! При сборке токарного станка выбирайте тот тип передачи, который лучше всего будет соответствовать поставленным задачам. Например, для мини-токарного станка своими руками лучше подойдет установка рабочей части непосредственно на вал.

Суппорт токарного станка своими руками: чертежи, как сделать из подручных материалов

Суппорт является одной из самых важных частей самодельного токарного станка – от него зависит качество будущей детали, а также количество времени и сил, которые вы потратите на ее изготовление. Эта часть располагается на специальных салазках, которые перемещаются по направляющим, расположенным на станине. Суппорт может двигаться в трех направлениях:

Эта часть располагается на специальных салазках, которые перемещаются по направляющим, расположенным на станине. Суппорт может двигаться в трех направлениях:

- продольное – рабочая часть станка двигается вдоль заготовки. Продольное движение используется для вытачивания резьбы в детали или для снятия слоя материала с поверхности металлической заготовки;

- поперечное – движение перпендикулярно оси заготовки. Используется для вытачивания углублений и отверстий;

- наклонное – движение под разными углами для вытачивания углублений на поверхности заготовки.

При изготовлении суппорта токарного станка своими руками стоит учитывать тот момент, что данная часть подвержена износу в результате возникающих во время работы вибраций. Из-за них крепления расшатываются, возникает люфт, все это влияет на качество изготавливаемой детали. Для того чтобы избежать таких неполадок, суппорт необходимо регулярно подстраивать и регулировать.

Регулировка самодельного суппорта для токарного станка своими руками осуществляется по зазорам, люфту и сальникам. Регулировка зазоров нужна в том случае, когда износился винт, отвечающий за перемещение части в продольной и поперечной плоскостях. В результате трения суппорт начинает расшатываться при нагрузках, что значительно снижает точность изготовления детали. Устранить зазоры можно путем вставки клиньев между направляющими и кареткой. Люфт детали устраняется при помощи закрепляющего винта.

Если же в вашем станке износились сальники, их следует тщательно промыть и пропитать свежим машинным маслом. В случае критического износа сальники лучше полностью заменить на новые.

Самодельный токарный станок по металлу своими руками: порядок сборки

Сборка механизма выполняется в следующем порядке:

- Из металлических балок и швеллеров собирается рама станка. Если вы собираетесь работать с большими деталями, то и материалы для сборки рамы нужно использовать с расчетом на большую нагрузку.

К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней.

К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней. - На швеллеры устанавливаются продольные валы с направляющими. Валы могут быть приварены при помощи сварки или закреплены болтами.

- Изготавливается передняя бабка. Для изготовления передней бабки токарного станка своими руками используется гидравлический цилиндр с толщиной стенок от 6 мм. В цилиндр необходимо запрессовать два подшипника.

- Прокладывается вал. Для этого используются подшипники с большим внутренним диаметром.

- В гидравлический цилиндр заливается смазывающая жидкость.

- Устанавливается шкив и суппорт с направляющими.

- Монтируется электропривод.

Кроме того, по чертежам токарного станка по металлу своими руками видно, что для повышения устойчивости резцового механизма изготавливается подручник, а на нижней части конструкции закрепляется тонкая полоса металла. Последняя служит для защиты рабочей части станка от деформации в процессе работы.

Последняя служит для защиты рабочей части станка от деформации в процессе работы.

Полезный совет! Токарный станок по металлу, собранный своими руками, может быть использован не только по прямому назначению, но и для шлифовки и полировки металлических деталей. Для этого к электрическому валу присоединяется шлифовальный круг.

Выбор электродвигателя для станка

Если вы планируете работать на станке с мелкими деталями, для этого вполне подойдет мотор с мощностью до 1 кВт. Его можно снять со старой швейной машинки или любого другого подобного электроприбора. Для работы с крупными запчастями вам понадобится двигатель с мощностью в 1,5-2 кВт.

При сборке по готовым чертежам самодельного токарного станка по металлу учитывайте, что все электрические части конструкции должны быть надежно изолированы. Если у вас нет необходимого опыта работы с электрическим оборудованием, лучше обратиться за помощью по подключению к специалисту. Так вы будете уверены в безопасности работы и надежности конструкции.

Так вы будете уверены в безопасности работы и надежности конструкции.

Изготовление токарного станка из дрели своими руками

Если вы хотите сэкономить на запчастях и значительно упростить себе задачу по сборке самодельного токарного станка, в качестве привода можно использовать обычную электрическую дрель. У такого конструктивного решения есть ряд преимуществ:

- Возможность быстрой сборки и разборки конструкции – дрель легко отсоединяется от станины и может быть использована по прямому назначению.

- Простота переноса и транспортировки станка – хороший вариант, если вам приходится работать с металлическими заготовками в гараже и на улице.

- Экономия – дрель выступает не только в качестве электродвигателя, но и избавляет от необходимости использовать передачу, а также позволяет использовать сменные насадки в качестве рабочего инструмента.

Конечно, есть и отрицательные стороны у токарного станка из дрели. Как сделать обработку с помощью данного инструмента крупных деталей возможной? Это практически неосуществимо, так как у дрели относительно небольшой крутящий момент и большое число оборотов. Конечно, можно повысить эти параметры, если все-таки установить ременную передачу и с ее помощью передавать вращающий момент от дрели на шпиндель, но это в значительной мере усложнит конструкцию, главным преимуществом которой является простота и компактность.

Как сделать обработку с помощью данного инструмента крупных деталей возможной? Это практически неосуществимо, так как у дрели относительно небольшой крутящий момент и большое число оборотов. Конечно, можно повысить эти параметры, если все-таки установить ременную передачу и с ее помощью передавать вращающий момент от дрели на шпиндель, но это в значительной мере усложнит конструкцию, главным преимуществом которой является простота и компактность.

Изготовление самодельного настольного токарного станка по металлу на основе дрели имеет смысл в тех случаях, когда у вас нет необходимости в проведении масштабных работ, а вытачивать нужно только мелкие детали.

Для изготовления токарного станка по металлу на основе электродрели вам понадобятся те же детали, что и для обычной конструкции за исключением электродвигателя и передней бабки. Роль последней также выполняет дрель. Учитывая компактность конструкции, в качестве станины может использоваться обычный стол или верстак, на котором будут фиксироваться все составляющие станка. Сама дрель закрепляется в конструкции при помощи хомута и струбцины.

Сама дрель закрепляется в конструкции при помощи хомута и струбцины.

Полезный совет! Функциональность токарного станка на основе электродрели можно существенно расширить, если добавить к его конструкции различные насадки и дополнительные приспособления.

С помощью самодельного токарного станка можно не только вытачивать детали, но и наносить на вращающуюся заготовку краску, осуществлять намотку проволоки на трансформатор, делать на поверхности детали спиральные насечки и выполнять многие другие действия. Кроме того, если собрать для станка приставку-копир, то с ее помощью можно быстро и без особых усилий производить небольшие одинаковые детали.

Как и у любого другого оборудования, у самодельных токарных станков есть свои особенности, которые необходимо учитывать при сборке и эксплуатации. К примеру, при работе с крупными деталями или при использовании мощного электродвигателя возникают сильные вибрации, которые могут привести к серьезным погрешностям при обработке детали. Чтобы избавиться от вибраций, ведущий и ведомый центры станка необходимо устанавливать на одной оси. А если планируется устанавливать только ведущий центр, к нему должен крепиться кулачковый механизм.

Чтобы избавиться от вибраций, ведущий и ведомый центры станка необходимо устанавливать на одной оси. А если планируется устанавливать только ведущий центр, к нему должен крепиться кулачковый механизм.

В настольных токарных станках своими руками по металлу не рекомендуется устанавливать коллекторный двигатель. Он склонен к самопроизвольному увеличению числа оборотов, что может привести к вылету детали. Это, в свою очередь, может привести к производственным травмам или порче имущества. Если же без установки коллекторного двигателя никак не обойтись, в комплекте с ним обязательно нужно устанавливать редуктор для понижения оборотов.

Идеальным вариантом двигателя для самодельного токарного станка является асинхронный. Он не увеличивает частоту оборотов во время работы, устойчив к большим нагрузкам и позволяет работать с металлическими заготовками с шириной до 100 мм.

Техника безопасности при работе с самодельным токарным станком

При работе с конструкцией следует соблюдать определенные меры безопасности. Так, после сборки станка нужно осуществить проверку его работоспособности. Шпиндель должен вращаться легко и без задержек, передний и задний центры должны быть выровнены по общей оси. Центр симметрии вращающейся детали должен совпадать с осью ее вращения.

Так, после сборки станка нужно осуществить проверку его работоспособности. Шпиндель должен вращаться легко и без задержек, передний и задний центры должны быть выровнены по общей оси. Центр симметрии вращающейся детали должен совпадать с осью ее вращения.

Полезный совет! Если вы планируете монтаж конструкции на основе мощного электродвигателя, то обязательно убедитесь в том, что для работы с ним хватает мощности вашей электросети. В домашних условиях лучше обойтись мотором от бытовой техники, который точно будет работать от напряжения в вашей розетке.

Также следует придерживаться следующих правил безопасности:

- Рабочий инструмент обязательно должен располагаться параллельно поверхности обрабатываемой заготовки. В противном случае он может соскочить, что приведет к поломке станка.

- Если вы обрабатываете торцевые плоскости, деталь должна упираться в заднюю бабку.

При этом очень важно соблюдать центровку, иначе вы рискуете получить бракованную деталь.

При этом очень важно соблюдать центровку, иначе вы рискуете получить бракованную деталь. - Для защиты глаз от металлических стружек и частиц можно соорудить специальный щиток или просто пользоваться защитными очками.

- После работы конструкцию обязательно нужно чистить, удаляя металлические опилки и другие отходы производства. Внимательно следите за тем, чтобы мелкие части не попадали в электродвигатель.

Варианты модернизации самодельного токарного станка

Если вам нужен механизм, который сможет не только выполнять токарные работы, но и шлифовать, и красить заготовку, базовый станок можно легко модифицировать. Лучше всего делать это для конструкции на основе электродрели, так как заменить рабочую часть в ней проще всего.

Существует несколько популярных модификаций токарного станка по металлу. Как сделать конусообразное отверстие? Для этого к основанию необходимо прикрепить два напильника таким образом, чтобы они образовывали трапецию.

Кроме того, для работы с металлическими деталями разной длины можно сделать станок с разборной основой. При помощи нескольких досок или металлических уголков можно приближать или отдалять рабочий инструмент к креплениям, удерживающим деталь, а также менять размер зазора между креплениями. Удобнее всего делать такую конструкцию на основе обычного стола или верстака.

Если прикрепить к электродвигателю в качестве рабочего инструмента шлифовальный круг, при помощи станка можно заниматься не только полировкой поверхности детали, но и заточкой ножей, ножниц и других бытовых инструментов. Таким образом, токарный станок превращается в удобный многофункциональный механизм.

Основное преимущество самостоятельной сборки – это экономия средств. Кроме того, стоит отметить возможность самостоятельно регулировать габариты и мощность устройства, чтобы приспособить его под свои нужды.

автор Воронина Мария |

видео-инструкция по изготовлению своими руками, как самому сделать патрон, планшайбу, фото и цена

Статьи

Существует много версий токарных станков, с помощью которых можно обрабатывать деревянные заготовки. Они могут быть и совсем крошечными, в которых в качестве мотора применяют обычную электродрель, и довольно мощные с крупными силовыми установками и элементами оборудования.

В нашем случае мы будем использовать материалы, основные из которых можно найти в гараже или подвале, а недостающие легко приобрести на строительном рынке или в магазине.

На фото — станок токарный по дереву 3 в 1

Большинство из нас, скорее всего, усомнится в своих силах и не будет даже пытаться повторить предложенное. В тоже время все, написанное ниже не составит особых трудностей для тех, кто когда-либо работал с древесиной. Никаких особых методов или приемов вы здесь не увидите, все максимально просто и доступно.

В тоже время все, написанное ниже не составит особых трудностей для тех, кто когда-либо работал с древесиной. Никаких особых методов или приемов вы здесь не увидите, все максимально просто и доступно.

Материалы и оборудование

Прежде чем узнать, как самому сделать станок токарный по дереву, необходимо подготовиться к работе.

В данном случае вам понадобится:

- фанера толщиной 18 мм, из которой будут изготовлены в основном все детали;

- доски толщиной 50 мм для изготовления передней бабки;

- брус сечением 50х50 мм для станины.

Из оборудования следует подготовить:

- Электродвигатель на 220 В или 380 В, зависит от того, какое напряжение подходит в вашу мастерскую.

- Шкив – лучше брать 3 ручейный, с помощью которого можно регулировать оптимальную скорость обработки. Желательно приобретать совместную пару.

- Клиновой ремень.

- Сверлильный патрон – используется как основной держатель на передней бабке. Это своеобразный самодельный патрон для токарного станка по дереву.

- Электрическую коробку с выключателем и его защитой от несанкционированного нажатия.

- Саморезы по дереву различных размеров.

- Болты, шайбы, гайки-бабочки и гайки т-образные.

- Пластиковый защитный кожух.

- Стальная пластина.

- Монтажная шина для движения задней бабки по станине – если ее цена не устроит, можете заменить алюминиевым карнизом.

- Винтовой стержень – регулирует надежность фиксации заготовки в центрах станка.

- Накидная гайка – является стопором на передней бабке.

- Металлические петли – позволяют осуществить оптимальную натяжку ремня на шкивах благодаря консоли.

- Стопорные кольца – используются для удержания подшипников в своих гнездах.

Самодельная планшайба для токарного станка по дереву применяется вместо токарного патрона

Ниже предлагается пошаговая инструкция процесса.

Изготовление станины

Элемент имеет важное функциональное значение и является прочным основанием для остальных подвижных частей нашего станка.

- «Постель» изготавливается из 2 листов фанеры, которые соединяются между собой с помощью клея и саморезов:

- первый имеет размер 18х500х1200 мм;

- второй – 25х500х1200 мм.

«Постель» будущего токарного станка по дереву

- Отмерьте на брусе два отрезка длиной по 1200 мм и отпилите их.

- Установите на «постель» с шагом между собой 50 мм.

- В каждом бруске посередине сделайте пазы для направляющих длиной 900 мм для установки бабок и установите их.

Совет: вместо штатных направляющих Т-образной формы вы можете использовать б/у алюминиевые карнизы, они работают не хуже.

Двигатель станка

В этом шаге все будет зависеть от того, какое оборудование вам удастся купить или найти у себя в доме. Мы будем использовать двигатель от точильного станка, но лучше, если вы сможете достать мотор с низкой скоростью оборотов — 1750 об/мин.

Поэтому в нашем случае придется уменьшать заявленную скорость в 3000 об/мин с помощью наборов шкивов, для чего лучше использовать два комплекта – для мотора и передней бабки станка.

Набор шкивов разного диаметра позволяет регулировать скорость вращения деревянной заготовки

Достаточно приобрести 3-х шаговые шкивы, которые помогут выставить скорость от 700 об/мин до более 4000 об/мин на заготовке. Вот примерные данные:

| Шкив на двигателе | Шкив на передней бабке | Скорость вращения заготовки |

| малый | большой | 700 |

| малый | средний | 1000 |

| средний | большой | 1250 |

| большой | большой | 1725 |

| большой | средний | 2500 |

| средний | малый | 3000 |

| большой | малый | 4150 |

Крепление мотора происходит на фанерной площадке, которая свободно висит, чем и создает необходимое натяжение ремня

Совет: перед приобретением рекомендуем расспросить продавца о возможностях одновременной работы двигателя с установленными шкивами.

Площадкой для двигателя будет служить фанера, которая петлями прикрепляется к основной станине. При этом учтите, что каждая из них должна быть расположена от края на 60 мм для надежности крепления.

Самодельные токарные станки по дереву своими руками обычно используют ременную передачу, при этом перемещать ремни на шкивах нужно самостоятельно

Для легкого доступа к запуску и остановке оборудования, установите кнопку «вкл/выкл» на передней части токарного станка. Подключение не представляет трудностей – вам следует вставить ее в цепь между двигателем и сетью 220/380 В.

Защитите кнопку верхней крышкой от несанкционированного запуска оборудования

Передняя бабка

Элемент передает вращение на заготовку от двигателя, надежно удерживает детали оборудования, поэтому он должен быть достаточно мощным. В основном размеры бабки зависят от диаметра шкива. Изготовить ее можно из древесины лиственных пород или же использовав сэндвич из фанерных листов, который будет не менее надежным.

Передняя бабка должна быть максимально надежной

В нашем варианте применили 2 Т-образные заготовки из массива древесины толщиной 150 мм и высотой 165 мм. Соединили их между собой третьей заготовкой по типу «шип-паз». Глубина конструкции должна соответствовать нормальному вращению самого большого по диаметру шкива.

Совет: изготовить 3 части передней бабки можно и из фанеры.

Все элементы передней бабки должны быть надежно прикручены

Ее механизм состоит из двух оправок с подшипниками и стопорными кольцами. Каждая из них прикручивается саморезами к бабке с двух сторон.

Задняя бабка

Для изготовления возьмите готовый сэндвич из склеенных листов фанеры.

Т-образные заготовки имеют такие габаритные размеры:

- ширина – 150 мм;

- высота – 215 мм.

Скошенные углы задней бабки не имеют значения, пусть будут 25˚

По центру в верхней части следует сделать отверстие, которое должно совпадать по уровню с патроном передней бабки. Для надежной фиксации заготовки в центрах применен винтовой стержень длиной 180 мм.

Для надежной фиксации заготовки в центрах применен винтовой стержень длиной 180 мм.

Задняя бабка прикрепляется к станине с помощью гаек-«бабочка»

Применяется также стопорная гайка внутри между частями задней бабки, чтобы ограничивать выдвижение стержня.

Стопорная гайка дает возможность регулировать выдвижение винтового стержня

Внутри между частями задней бабки необходимо вставить дополнительные элементы из древесины, которые позволят увеличить ее надежность. Для перемещения винтового стержня снаружи рекомендуем изготовить маховик из соединенных между собой кусков фанеры.

Маховик из фанеры позволит легче регулировать закрепление заготовки на станке

Защита для ремня и точильного камня

Надеемся, что вы не забыли, как важна техника безопасности при работе с вращающимися элементами. В нашем случае нам следует установить защитный кожух на ремень и вторую часть точильного стана, чтобы ни тот, ни другой в случае разрыва или поломки не смогли нам навредить.

Изготовьте защитный кожух для приводного ремня и точильного камня

В первом случае можно приобрести в магазине или сделать кожух из пластика самостоятельно, закрепив его с двух сторон двумя болтами с гайками. Его размеры, к примеру, могут быть следующими – 450х170х270 мм. Главное, чтобы он не мешал, а только защищал работающего.

Во втором случае можно использовать старое пластиковое ведро подходящего диаметра, которое необходимо закрепить над наждачным кругом. Он будет крутиться постоянно, поэтому эта защита лишне не будет никогда.

Суппорт

Для его изготовления возьмите 18 мм фанеру:

- Из деревянного бруска размером 100 на 300 мм изготовьте базу элемента. Затем сделайте в нем паз для свободного перемещения по нему болтов с гайками-«бабочками», которые смогут надежно удерживать суппорт в нужном положении.

Готовый суппорт на станине

- Вторая часть – предназначена для установки на базе суппорта и является поворотной. Брусок имеет закругленные углы и два отверстия для нижнего и верхнего крепления.

Крепление суппорта на станине

- Третья часть – удерживает поворотный рычаг.

- Четвертый элемент – основной блок для удержания опорного рычага. Его стороны следует срезать под угол 45˚ для большей надежности. Можно заменить металлическим.

Суппорт состоит из 6 элементов

- Важнейший элемент – опорный рычаг, который необходимо приклеить и привинтить к нижнему основанию максимально надежно. Его размер 100 на 200 мм, изгиб боковых сторон завершается на расстоянии 30 мм до его вершины, которая скошена под углом 30˚.

- Металлическая пластина, установленная с помощью 4-х саморезов на вершине, позволит снизить износ элемента.

При поддержке суппорта вы можете обрабатывать заготовку на станке

Совет: прежде чем использовать суппорт проверьте, чтобы инструмент мог легко скользить по пластине.

Вывод

Сегодня вы узнали о том, как изготовить токарный станок по дереву, в котором максимально использовалась древесина в качестве основного материала – фанера, брус и доска. Изготовить данную конструкцию в домашних условиях вполне возможно самостоятельно, для чего потребуется приобрести или использовать электродвигатель с передаточными шкивами.

Изготовить данную конструкцию в домашних условиях вполне возможно самостоятельно, для чего потребуется приобрести или использовать электродвигатель с передаточными шкивами.

Во время работы необходимо не забывать о правилах техники безопасности и защитных очках. Видео в этой статье даст возможность найти дополнительную информацию по вышеуказанной теме.

9 Принадлежности для токарных станков, которые должны знать новички

Думаете попробовать токарную обработку по дереву? Токарные станки — это инструмент для достижения этой цели, а это означает поиск подходящих принадлежностей для токарных станков. Вот что вам понадобится.

Каждый редакционный продукт выбирается независимо, хотя мы можем получать компенсацию или партнерскую комиссию, если вы покупаете что-то по нашим ссылкам. Рейтинги и цены точны, а товары есть в наличии на момент публикации.

MINT IMAGES/GETTY IMAGES

Лучшие аксессуары для токарных станков

Токарная обработка дерева — это ремесло создания круглых, цилиндрических или выпуклых предметов из дерева с использованием инструмента, называемого токарным станком.

Токарные станки для деревообработки представляют собой стационарные настольные инструменты среднего размера, которые удерживают и вращают прямоугольные куски дерева. Пока заготовка вращается, оператор срезает с нее материал различными ручными инструментами. Рабочим нужны токарные станки для изготовления столов, ножек стульев, шпинделей, чаш, тарелок, круглых стоек и многого другого.

Если вы думаете о том, чтобы попробовать токарные работы по дереву, стоит узнать о принадлежностях для токарных станков. На рынке есть сотни приспособлений для токарных станков, некоторые из которых подходят для начинающих, а другие нет. Это может сбивать с толку, и мы здесь, чтобы помочь. Продолжайте читать, чтобы узнать о девяти основных принадлежностях для токарных станков для начинающих токарных станков.

1 / 9

через продавца

Приводной центр

При точении дерева на токарном станке каждая заготовка крепится между передней бабкой (вверху) и задней бабкой (внизу) с помощью остроконечных приспособлений, называемых центрами.

Приводной центр (также известный как зубчатый центр) представляет собой острую многогранную насадку, которая вставляется в переднюю бабку. Он неглубоко вбивается в верхний конец заготовки, удерживая ее на месте для токарной обработки.

Обязательно выберите приводной центр с размером вала, соответствующим вашему токарному станку. Токарные центры поставляются с коническими валами (обычно двух размеров, MT1 и MT2) и подпружиненным концом, чтобы избежать ударов молотком по заготовке.

Купить сейчас

2 / 9

через продавца

Подвижный центр

В токарных станках по дереву задняя бабка имеет второй конический центр, называемый подвижным центром. Этот конусообразный кусок стали содержит подшипник, который позволяет ему свободно вращаться, поддерживая нижнюю часть заготовки, когда она вращается на токарном станке.

Как и в случае с приводными центрами, обязательно выберите приводной центр с размером конического вала, который соответствует конфигурации вашего токарного станка. Также разумно начать с живого центра среднего размера диаметром конуса около двух дюймов.

Также разумно начать с живого центра среднего размера диаметром конуса около двух дюймов.

Купить сейчас

3 / 9

через продавца

Платформы подручника

Как следует из названия, подручник представляет собой плоскую платформу, соединенную с центральной станиной токарного станка, где вы размещаете инструменты во время работы. Эти съемные платформы бывают различной длины, ширины и формы.

Различные платформы для подручных инструментов лучше подходят для различных форм токарных работ по дереву. Не все совместимы с каждым токарным станком, поэтому перед покупкой убедитесь, что ваш подходит. Также стоит отметить, что большинство токарных станков по дереву поставляются с одной или двумя базовыми платформами для подручников.

Купить сейчас

4 / 9

через продавца

Долото для черновой обработки

Долото для черновой обработки – это большие массивные долота с изогнутыми лезвиями, которые удаляют большое количество древесины с заготовки, приближая ее к желаемой форме.

Большинство проектов по токарной обработке начинаются с черновой выемки, так как это самый быстрый способ удалить большое количество древесины на ранних стадиях токарной обработки. Выберите черновую выемку с красивой длинной ручкой (не менее 12 дюймов), которую легко держать, чтобы вы могли наклонять ее и легко использовать рычаг.

Купить сейчас

5 / 9

через продавца

Инструмент для разделения

Инструмент для разделения похож на стамеску, но плоский и заостренный на конце. Они делают канавки в заготовке, особенно возле каждого конца, чтобы отделить формирующийся элемент от коротких секций отходов, соединенных с передней и задней бабками.

Они также помогают сделать канавки указателей поворота по длине заготовки, которые становятся цилиндрическими объектами, такими как ножка стула или шпиндель. С помощью штангенциркуля отрезной инструмент может вырезать эти индикаторные канавки до точного диаметра, показывая вам, сколько еще древесины нужно удалить.

Купить сейчас

6 / 9

через продавца

Чашеобразный долото

Чашеобразный долото – это традиционно большое долото с изогнутыми краями и закругленными концами. Они в основном предназначены для прокатки и формирования внутренних и внешних изгибов на круглых изделиях, таких как чаши, во время торцевой токарной обработки (т. е. удаление древесины сверху или снизу заготовки, а не сбоку).

Выбирая свой первый долбокол с чашей, выберите его с шириной лезвия около 1/2 дюйма и эллиптическим концом лезвия. Эта функция позволяет использовать инструмент в более широком диапазоне ситуаций формирования кривой.

Купить сейчас

7 / 9

через продавца

Долото для шпинделя

Долото для шпинделя с криволинейными и закругленными краями, как чашеобразное, долото для шпинделя представляет собой меньшую и более тонкую версию. Они предназначены для обработки мелких деталей ножек стульев и столов, шпинделей и других длинных цилиндрических деталей.

Подобно чашеобразным бороздам, они могут создавать различные эффекты в зависимости от давления и угла наклона лезвия. Как и в случае со всеми принадлежностями для токарных станков, выберите одну из них с длинной ручкой (не менее 12 дюймов), которую легко и удобно держать в руке.

Купить сейчас

8 / 9

через продавца

Токарные штангенциркули

Токарные штангенциркули типа щипцов точно измеряют толщину объектов, которые невозможно измерить напрямую с помощью линейки или рулетки.

Подобно плоскогубцам с тонкими губками, штангенциркули можно аккуратно зажать с обеих сторон цилиндрического токарного изделия для точного считывания его толщины. Это очень важно при точных работах, например, при повороте деталей стула или стола. Обязательно выбирайте суппорты, которые могут удерживать свое положение при заданной толщине.

Купить сейчас

9 / 9

через продавца

Лицевая пластина

Лицевая пластина представляет собой круглое центральное крепление, которое крепится к передней бабке. Предназначенные для торцевой токарной обработки, они оснащены центральным валом, который входит в отверстие, просверленное в середине заготовки. Некоторые планшайбы также имеют отверстия для дополнительных винтов, еще более надежно удерживающих ее на заготовке.

Предназначенные для торцевой токарной обработки, они оснащены центральным валом, который входит в отверстие, просверленное в середине заготовки. Некоторые планшайбы также имеют отверстия для дополнительных винтов, еще более надежно удерживающих ее на заготовке.

Лицевые пластины обычно используются для поворота чаш или других предметов, где монтажные отверстия в конечном итоге будут удалены.

Купить сейчас

Первоначально опубликовано: 28 октября 2022 г.

Роберт Максвелл

Роберт Максвелл — писатель, видеооператор, фотограф и онлайн-тренер по силовым упражнениям из Северного Онтарио, Канада. Он вырос в сельской самодостаточной усадьбе, где научился строить свой собственный дом с нуля, самостоятельно ремонтировать автомобили и работать с деревом, камнем и металлом, чтобы найти практические решения многих повседневных проблем своими руками. .

Самодельные штангенциркули помогают при точении чаш

Опубликовано Автор: Terry — Оставить комментарий Получение стенки чаши нужной толщины очень важно. Стена не обязательно должна быть одинаковой толщины по всей длине, но она должна выглядеть правильно и ощущаться правильно. Опытный токарь, скорее всего, полностью положится на свое осязание и вообще не будет использовать штангенциркуль, по крайней мере, для небольших чаш, где их пальцы могут доставать до дна. Но штангенциркули могут помочь, и простые нерегулируемые самодельные штангенциркули пригодятся. Их быстро приготовить и использовать. Суппорты, разумеется, нормально регулируемые и сделаны из стали. Но регулируемость необходима только в том случае, если вам нужно получить стену определенной толщины. Я обнаружил, что при использовании обычных стальных штангенциркулей для проверки стенки чаши я обычно устанавливаю их толщину больше, чем требуется. Наблюдая или ощущая зазор между острием и стенкой, я могу сказать, как изменяется толщина. Я сделал партию этих нерегулируемых, чтобы помочь с обучением, которое я провожу в Camden Town Shed, где деньги на оборудование ограничены. Я часто использую их вместо обычных штангенциркулей и в своей мастерской.

Я сделал партию этих нерегулируемых, чтобы помочь с обучением, которое я провожу в Camden Town Shed, где деньги на оборудование ограничены. Я часто использую их вместо обычных штангенциркулей и в своей мастерской.

Материал для самодельных суппортов

Я использовал обрезки МДФ 6 мм. Это вряд ли поцарапает готовую поверхность чаши. Но при осторожном использовании другие материалы были бы в порядке. Размеры совсем не критичны, главное, чтобы центральный вырез был достаточно большим, чтобы рычаги суппорта доставали до дна чаши. Их можно было сделать любого размера.

Изготовление суппортов

Я вырезал заготовку в виде круга ленточной пилой и нашел центр. Затем я прикрепил диск к кулачкам патрона с помощью задней бабки. Это очень быстрый метод установки тонких дисков на токарном станке. Трение от кулачков патрона приводит их в движение. Подровнял край диска. Токарная обработка МДФ — пыльная работа, но с помощью шабера ее очень легко выполнить. Затем я отметил смещенный от центра круг и вырезал середину ленточной пилой.

Станина должна характеризоваться высокой прочностью, иначе вся конструкция может развалиться от вибраций во время работы;

Станина должна характеризоваться высокой прочностью, иначе вся конструкция может развалиться от вибраций во время работы; К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней.

К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней. При этом очень важно соблюдать центровку, иначе вы рискуете получить бракованную деталь.

При этом очень важно соблюдать центровку, иначе вы рискуете получить бракованную деталь.