Токарный станок по дереву самодельный из фанеры

В этой статье, рассмотрим очередную модель токарного станка по дереву. 15-летний мастер-самодельщик изготовил станок из лома. Для изготовления мастер использовал следующие

Инструменты и материалы:

-Фанера;

-Клей;

-Циркулярная пила;

-Карандаш;

-Линейка;

-Струбцины;

-Торцовочная пила;

-Сверлильный станок;

-Шуруповёрт;

-Ленточнопильный станок;

-Болты с гайками и шайбами;

-Подшипники;

-Шурупы;

-Металлическая пластина;

-Электродвигатель;

-Шкив;

-Барашковый винт;

-Ротор электродрели с патроном;

-Петля;

-Краска;

-Кисточка;

-Конус металлический;

-Ремень;

Шаг первый: основание

Основание станка выполнено из клееной 12 мм фанеры. Отрезает три фанерных прямоугольника. Склеивает их. Торцует край.

По всей длине основания делает два параллельных паза.

В эти пазы, на всю длину, должны вставляться фанерные стойки. Сверху их будет установлена направляющая. Отрезает две стойки.

Отрезает две детали для направляющей. Склеивает их. Торцевые части отрезает под углом 20°. Делает на направляющей два паза.

Склеивает основание.

Шаг второй: передняя бабка

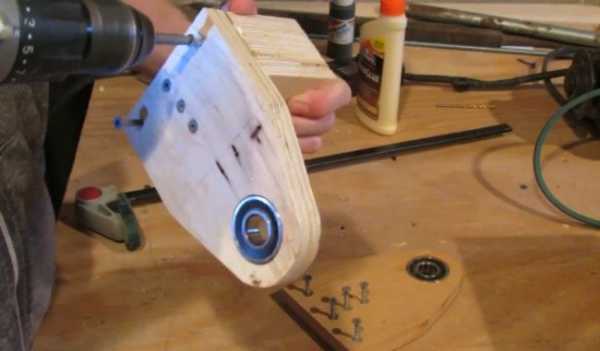

Из фанеры изготавливает переднюю бабку. Отрезает два прямоугольных куска фанеры. Вырезает у них полукругом верхнюю часть. Сверлит отверстие для подшипника. Устанавливает подшипник в отверстие на клей.

Вырезает три фанерных квадрата. Склеивает их. По бокам этого квадрата будут крепится две детали передней бабки.

Шаг третий: нижняя часть бабки

Отрезает две прямоугольных заготовки (зажимы). Торцовые части заготовок отрезаны под углом 20°. Посередине заготовок сделан паз. В пазе делает два отверстия, для установки гайки и шайбы и сквозные отверстия под болт. Гайку и шайбу приклеивает клеем. В паз зажимов прикручивает металлическую полоску. Изготавливает платформу по ширине направляющей. Прикручивает к платформе, с двух сторон, зажимы. платформа с зажимами свободно перемещается по направляющей. Для фиксации достаточно закрутить болты на зажимах. металлическая пластинка прижимается к направляющей, и платформа фиксируется.

Шаг четвертый: сборка передней бабки

К блоку прикручивает две части с подшипниками.

Прикручивает бабку к платформе.

Устанавливает шкив.

Шаг пятый: изготовление задней бабки и подручника

Принцип изготовления задней бабки такой же, как и передней. В качестве пиноли мастер использует ротор с патроном от дрели.

Подручник мастер изготавливает из фанеры со вставкой металлического уголка в верхней части.

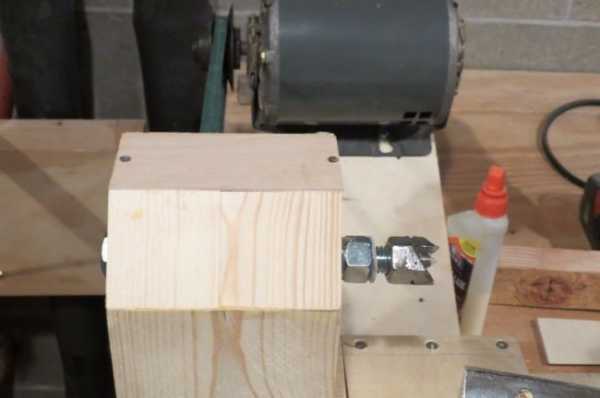

Шаг шестой: двигатель, защита бабок, шпиндель

Двигатель крепится на фанерной доске соединенной с основанием петлей.

На заднюю и переднюю бабки устанавливает защиту.

Шпиндель мастер изготовил, сварив две гайки и шайбу. Затем в гайках сделал “зубы”.

Шаг седьмой: окраска

Красит части станка.

Станок готов. Осталось установить заготовку и попробовать его в работе.

Видео по изготовлению и сборке станка.

Источник

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

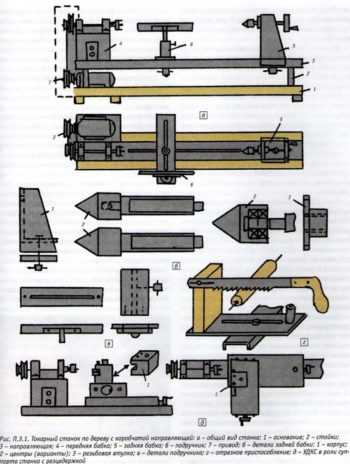

самодельная передняя бабка, фрезерное приспособление

Испокон веков дерево верой и правдой служило людям. Древесина является предметом труда мастера по изготовлению столярных изделий. Особенно большой популярностью пользуются вещи, сделанные на токарном станке. Многие токари-металлисты любят точить дерево. Умение работать на металлорежущем оборудовании мотивирует их изготовить токарный по дереву своими руками для домашней мастерской.

Испокон веков дерево верой и правдой служило людям. Древесина является предметом труда мастера по изготовлению столярных изделий. Особенно большой популярностью пользуются вещи, сделанные на токарном станке. Многие токари-металлисты любят точить дерево. Умение работать на металлорежущем оборудовании мотивирует их изготовить токарный по дереву своими руками для домашней мастерской.

Деревообрабатывающий станок

На рынке деревообрабатывающей техники представлена обширная линейка токарных станков по дереву. Каждый потребитель делает свой выбор с учетом своих интересов, но главный критерий — это мощность привода. Для домашней мастерской, где токарные работы выполняются эпизодически, подойдёт простой настольный станочек с мощностью электродвигателя 1 киловатт и скоростью вращения шпинделя 3500 об/мин.

Главные узлы и механизмы станка по дереву отвечают классическому устройству токарной машины, обрабатывающей заготовки вращением. Три главных механизма:

- привод — электрический двигатель, однофазный или трёхфазный;

- передаточный — набор устройств, передающих вращение вала двигателя на шпиндельную бабку;

- исполнительный — это суппорт.

Четыре основных узла:

- станина — корпус, на котором закреплены механизмы;

- передняя шпиндельная бабка — для крепления планшайбы или токарного патрона;

- задняя фиксирующая бабка — для установки вращающего центра или сверлильного патрона.

Конструкционная особенность

Станок токарный по дереву своими руками можно собрать из подручного материала. Конструкция простая, много времени на изготовление не потребуется. Главная часть станка — станина, изготовленная из швеллера, в котором по центральной осевой линии прорезан болгаркой паз для фиксации подручника и задней бабки. Принцип фиксации — эксцентрический механизм.

Станок токарный по дереву своими руками можно собрать из подручного материала. Конструкция простая, много времени на изготовление не потребуется. Главная часть станка — станина, изготовленная из швеллера, в котором по центральной осевой линии прорезан болгаркой паз для фиксации подручника и задней бабки. Принцип фиксации — эксцентрический механизм.

Конструкция задней бабки стандартна. Пиноль имеет отверстие под конус Морзе № 2 для установки центра вращения. Хвостовик сверлильного патрона соответствует отверстию пиноли. Рекомендуется использовать заднюю бабку заводского изготовления.

Если самодельный токарный по дереву станок предназначен для точения и сверления деталей без требования к точности, его можно изготовить самостоятельно.

Под пиноль выточить полый цилиндр с глухой торцевой стенкой, в которой нарезана резьба под винт маховика. Подвижная часть пиноли — это цилиндр с коническим отверстием и шпоночным пазом на всю длину. Перемещается подвижная часть при помощи винта маховика по шпонке, приваренной в корпусе бабки.

Подручник классический, имеет функцию регулирования с фиксацией под диаметр обрабатываемой заготовки, основание подручника перемещается поперёк и вдоль станины. Фиксируется эксцентриком с ручкой. Верхняя часть — обычный уголок.

В передней бабке установлены два радиально-упорных подшипника. На валу шпинделя нарезана резьба М14, шаг два. Это резьба, которая используется на болгарках, шлифовальных машинках. Благодаря этому на шпиндель можно крепить все насадки, которые используются болгаркой.

С этой резьбой изготовлена планшайба под токарный патрон. Вращает всю эту конструкцию электрический двигатель от стиральной машинки мощностью 300 ватт.

Шпиндельная бабка своими руками

От точности изготовления передней бабки зависит качество всей конструкции. Поэтому на этот узел необходимо обратить особое внимание. Умельцы рекомендуют изготовить переднюю бабку токарного станка своими руками. Для этого нужно выточить цилиндрический корпус толщиной стенки 10 мм. Для крепления к станине нужно изготовить специальную стойку. Для этого подойдёт отрезок швеллера. Швеллер торцом приваривается к уголку, изготовленному из листовой стали толщиной 10 мм. На полученную стойку крепится корпус бабки.

От точности изготовления передней бабки зависит качество всей конструкции. Поэтому на этот узел необходимо обратить особое внимание. Умельцы рекомендуют изготовить переднюю бабку токарного станка своими руками. Для этого нужно выточить цилиндрический корпус толщиной стенки 10 мм. Для крепления к станине нужно изготовить специальную стойку. Для этого подойдёт отрезок швеллера. Швеллер торцом приваривается к уголку, изготовленному из листовой стали толщиной 10 мм. На полученную стойку крепится корпус бабки.

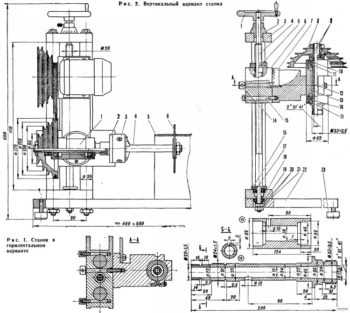

Чтобы изготовить токарный станок по дереву своими руками, чертежи и размеры не имеют значения, так как каждый изготавливает конструкцию индивидуально, учитывая свои возможности. Цилиндрический корпус в разрезе:

- наружный диаметр 56 миллиметров;

- толщина стенки 10 миллиметров;

- длина 180 миллиметров;

- посадочные гнёзда под подшипники диаметром 24 миллиметра;

- вал диаметром 30 миллиметров.

Простые приспособления делают станок универсальным и увеличивают перечень операций. Например, установив в патрон шлифовальный барабан с наждачной бумагой, можно затачивать инструмент. Устройство для точения по копиру выглядит следующим образом:

- копир;

- труба, установленная вдоль станины, выполняющая роль салазок;

- дисковая электропила, выполняющая роль резца по дереву.

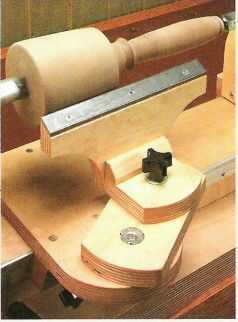

Приспособление для фрезерования заменит фрезерный станок. Оправка с дисковой фрезой

зажимается в патрон. Вместо подручника устанавливается рабочий стол с упорной линейкой. Фрезеровать можно наличники, плинтусы, заготовки для рамок.

Энтузиасты и любители изготавливать самоделки постоянно придумывают механизмы, облегчающие ручной труд. У таких людей на вопрос, как сделать станок по дереву, всегда есть ответ.

Токарный станочек-мини

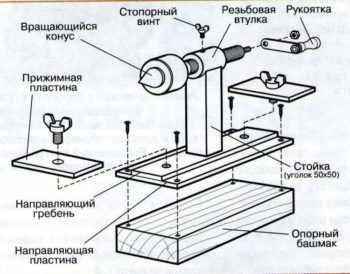

Самодельный маленький токарный станочек по дереву умельцы ухитряются сделать, потратив 30 минут времени. Материал для изготовления древесно-стружечная плита толщиной 20 миллиметров или толстослойная фанера. Устройство имеет такую схему:

Задняя бабка изготавливается из двух прямоугольных брусков, собранных в конструкцию под прямым углом. В стойке сверлится посадочное отверстие под электродрель, делается фиксатор для надёжного крепления. Стойка неподвижно закреплена к основанию. В задней бабке просверлено отверстие для винта, торец которого заточен под конус. Это упорный центр. Импровизированная задняя бабка перемещается по направляющей прорези, фиксируется в один оборот эксцентрика. Подручник изготовлен из рейки, прикреплённой к основанию.

Такая простая самоделка даст возможность без проблем выточить из дерева ручку к напильнику или вал качалки для теста. Да и вообще, обработка дерева — очень интересное занятие.

pochini.guru

Токарный станок по дереву своими руками: чертежи видео фото

Токарный станок открывает большие возможности перед мастером, и, прежде всего, это создание различных заготовок округлых форм, созданных при вращении самой заготовки вокруг некоторой оси вращения. В настоящей статье мы опишем один из вариантов токарного станка, выполненного на базе обычной дрели.

Введение

На токарном станке по дереву можно изготовить различные заготовки и готовые изделия – это и различные палочки, цилиндры, тарелки, бочонки и пр., которые могут быть использованы в строительстве, ремонте, при изготовлении различных декоративных изделий, моделировании и пр. Покупка большого токарного станка – дело хлопотное и дорогостоящее. Ниже представлен вариант самостоятельного изготовления такого станка из подручных материалов. Весь процесс создания разбит на операции и по каждой из них приведены комментарии фото, а в конце есть полное видео всего процесса. Изготовление самодельного токарного станка по видео существенно упростит понимание идеи и технологических решений. В конце статьи приведены чертежи токарного станка сделанного своими руками.

Оригинальная идея

Оригинальность идеи заключается в том, что наш самодельный токарный станок будет делаться на базе ранее описанного сверлильного станка (см. статью «Самодельный сверлильный станок из дрели (шуруповерта). Описание, чертежи, видео.»), а также на базе того же сверлильного можно создать еще два других станка, которые описаны в статьях:

В них также подробно расписаны все технологические операции создании, есть фото и видео. Таким образом, получается, что все четыре станка имеют одну общую базу – это довольно удобно, универсально и унифицировано.

В случае необходимости, имея под рукой все комплектующие, можно по мере надобности собирать или разобрать нужный в данный момент станок.

Подготовка к работе

К работе нужно подготовиться, чтобы не получилось, что дойдя до половины всех работ, выяснится, что что-то забыто, упущено или отсутствует. Поэтому рекомендуем сначала ознакомиться с материалом данной статьи и проверить наличие всех необходимых материалов, инструментов и технологических оснасток. Для этого при описании процесса изготовления все детально расписано и разобрано по операциям.

Инструмент

Для изготовления токарного станка по дереву из дрели потребуется следующий инструмент:

- Распиловочный станок или циркулярная пила.

- Электролобзик.

- Болгарка (если по правильному, то углошлифовальная машинка (УШМ).

- Шуруповерт или дрель.

- Шлифовальный станок.

- Ручной инструмент: струбцины, отвертка, молоток, угольник, разметочный карандаш и пр.

Материал и комплектующие

Для изготовления станка по дереву своими руками потребуется следующие материалы и комплектующие:

- Фанера 15 мм.

- Сосновый массив;

- Крыльчатая гайка;

- Крепеж: болт М6, саморезы различной длины.

Основные конструктивные элементы

Конструкция самодельного токарного станка на базе дрели состоит из деталей:

- Основание:

- Рама;

- Шпиндельная коробка;

- Передняя бабка и задняя бабка;

- Подручник с кареткой;

- Дрель.

Изготовление токарного станка

Основание (рама и шпиндельная коробка)

Как уже было сказано выше, то часть конструктива использовано от ранее описанного сверлильного станка. Поэтому в данном материале мы не будем этого делать заново, и просто предлагаем открыть статью «Самодельный сверлильный станок из дрели (шуруповерта). Описание, чертежи, видео.» – там все подробно описано.

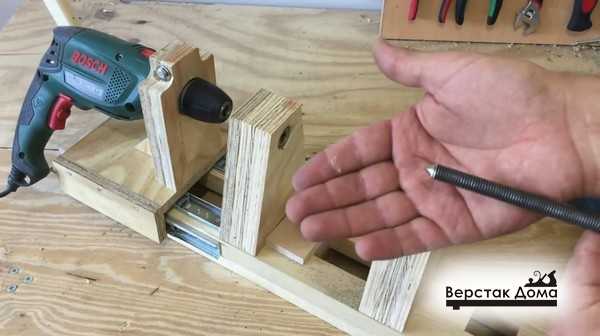

Таким образом, считаем, что рама и шпиндельная коробка готовы и имеют следующий вид.

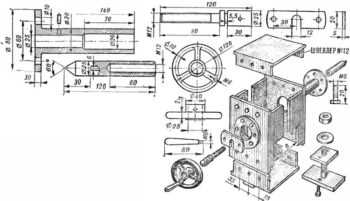

Передняя и задняя бабки

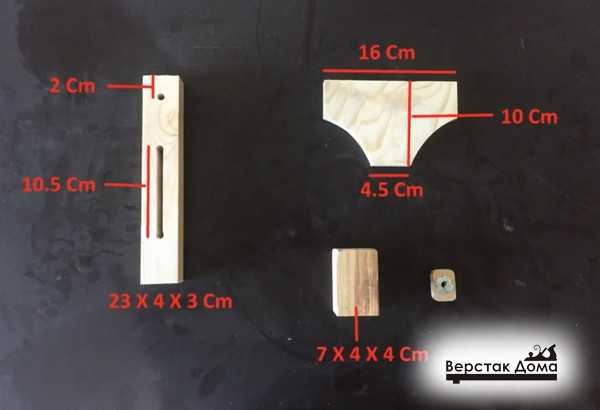

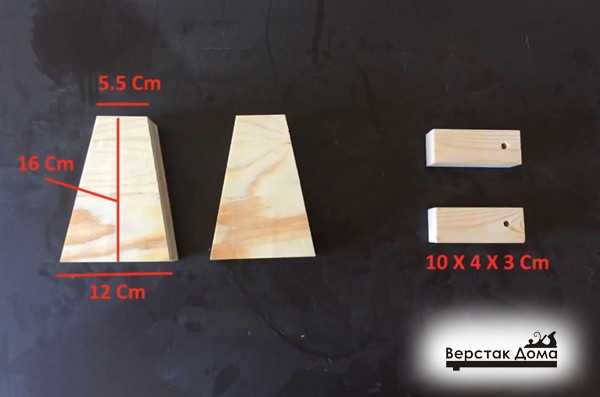

Обе бабки являются силовыми элементами, поэтому им потребуется большая прочность. Чтобы ее обеспечить, необходимо склеить даже не два, а три слоя фанеры для одной заготовки. Габаритные размеры обеих бабок составляет 120 х 160 мм.

Далее нужно придать требуемую форму заготовкам, чтобы получились полноценные детали. Чертежи всех деталей собраны в разделе «Заключение / Чертежи заготовок». Это можно сделать либо на циркулярной пиле, либо на любом другом распиловочном станке. В итоге получаются вот такие детали.

Теперь нужно к ним собрать направляющие размером 100 х 40 х 30 мм, а именно приклеить и усилить соединение саморезами. Лучше всего разметку и выравнивание сделать «по месту», то есть берем два бруска указанных размеров, устанавливаем в среднюю часть рамы, наносим клей и устанавливаем на них бабки, выравниваем и фиксируем струбцинами.

После высыхания клея фиксируем место соединения дополнительно тремя саморезами.

Теперь нужно установить бабки и зафиксировать. Для этого нужно просверлить в направляющих отверстия под винт, установить их в проектное положение, вставить снизу винт, установить прижимающую планку и затянуть винт сверху гайкой. Гайка может быть крыльчатой с небольшой рукояткой.

Далее сверлим по месту отверстия в обоих деталях, но в одной бабке сверлим отверстие под центр (простое сквозное отверстие), а в другой бабке кроме простого сквозного отверстия, делаем перьевым сверлом (можно использовать сверло Форстнера) посадочные места (не сквозные!!!) для двух подшипников с обеих сторон заготовки.

После чего запрессовываем подшипники в посадочные места.

Теперь необходимо сделать центр и шпиндель. Для изготовления обеих деталей будем использовать резьбовую шпильку M8 или M10. Для изготовления как центра, так и шпинделя, шпильку нужно заточить.

Для изготовления шпинделя нужно взять удлиняющую гайку и сточить болгаркой окончание так, чтобы получились цепляющие зубцы.

Затем собираем шпиндель – накручиваем контргайку, затем удлиняющую гайку, которой мы придали специальный вид коронки и контрим их так, чтобы края зубцов удлиняющей гайки были на одном уровне с острием заточенной шпильки (вала шпинделя). Потом устанавливаем шпильку в подшипники и одним концом в патрон дрели.

Для исключения произвольного выхода шпильки из посадочного места нужно установить две законтренные гайки на участке от патрона до первого подшипника. Причем эти гайки должны быть вплотную к подшипнику.

Теперь приступаем к изготовлению центра для задней бабки. Как было сказано выше, ее конец мы заострили. Для ее подачи (вращения) можно сделать небольшой круг из фанеры, например с помощью корончатого сверла (коронки) и запрессовать крыльчатую гайку.

В нее вкручиваем шпильку и контрим гайкой.

Далее такую же крыльчатую гайки запрессовываем на задней бабке и устанавливаем центр в бабку.

Устанавливаем бабку в проектное положение на раму.

Подручник

Подручник служит для опоры режущего инструмента (резцов). Важна его прочность, а также простота и гибкость в изменении положения для большего удобства в работе.

Подручник состоит из четырех основных деталей:

- Ложе;

- Каретка;

- Брус с прорезью;

- Прижимная планка с болтом.

Изготовление деталей

Для изготовления ложе нужно взять заготовку из фанеры размерами 160 х 100 мм и выпилить на лобзиковом станке необходимую форму.

Каретка делается из цельного бруска размерами 70 х 40 х 40 мм. В центре по продольной оси сверлится отверстие под крепежный винт, который позволит в дальнейшем поворачивать ложе.

Брус с прорезью изготавливается из бруска размерами 230 х 40 х 30 мм. Прорезь необходимо сделать на лобзиковом станке длиной 105 мм.

Прижимная планка с болтом используется от сверлильного станка – она там фиксировала сверлильный стол, поэтому описывать ее не будем.

Сборка

Каретка и ложе должны быть соединены очень прочно между собой, поэтому используем несколько саморезов и клей.

Соединение их с брусом с прорезью делается подвижным на винте для обеспечения возможности поворота ложе относительно вертикальной оси.

Таким образом, получаем подручник в сборе.

После его установки, наш самодельный токарный станок готов.

… и можно приступать к работе на станке.

Заключение

Итог

Мы своими руками сделали сверлильный станок из дрели, приложили фото всех технологических операций! Если следовать всем инструкциям, описанным выше, то получиться незаменимый инструмент, который по праву займет свое достойное место в Вашей мастерской.

Габаритные размеры станка

Приведем таблицу с габаритными размерами самодельного токарного станка из электродрели:

| Параметр | Значение |

| Длина | 290 мм |

| Высота | 240 мм |

| Ширина | 600 мм |

Чертежи заготовок

Приведем чертеж деталей самодельного сверлильного станка, описанного выше.

Видео

Видео, по которому делался этот материал:

Вконтакте

Мой мир

verstakdoma.ru

Самодельный токарный станок по дереву – Самодельные станки

Всех приветствую. Хочу показать Вам свой токарный станок по дереву, самодельный.

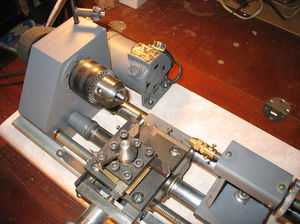

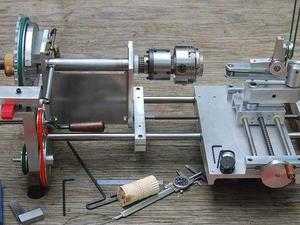

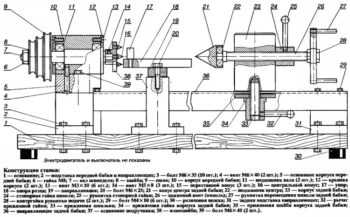

Станина токарного станка изготовлена из швеллера 160мм. В станине фрезерован паз для направления задней бабки и подручника.

Основание передней бабки сделано из уголка 60мм. Корпус передней бабки сделан из толстостенной трубы, к ней приварен швеллерок 50мм и пластина из 10мм стали. Подшипники стоят 206 шариковые. (в видео оговорился)

Шпиндель с планшайбой одно целое, для лучшей жесткости.Шкив на два ручья, профиль ремня 0. Патрон установлен на 80мм.

Задняя бабка сделана из цельной заготовки и сварена из пластин 8мм. Ход пиноли задней бабки 100мм.

Сделан кожух ремня из стали толщиной 2мм. Максимальная длина заготовки 750мм.

Стол для станка сделан из профильной трубы 20х40мм.

Электрооборудование станка состоит из электродвигателя, два магнитных пускателя,пусковые и рабочие конденсаторы.

Кнопки пуск стоп и кнопка включения местного освещения. Кнопка пуск переделана, убран контакт нормально замкнутый и на его место установлен контакт нормально разомкнутый для разгонного пускателя.

Двигатель подключен треугольником на 220 вольт с фазасдвигающим конденсатором.

Конденсаторы: пусковой 70мкф рабочий 30мкф.

Электросхема

На панели также есть индикаторная лампа включения станка в сеть.

Станок имеет две скорости 920 об/мин и 2700 об/мин.

Кинематическая схема.

Подручник сделан из уголка, подъём и опускание подручника осуществляется ослаблением рукоятки. Ослабление держателя подручника осуществляется ключом, также как и задняя бабка.

Тумба с электрооборудованием обшита деревянными реечками.

Вокруг станины установлена декоративная накладка из дсп от старой мебели.

Пока отсутствуют резцы, нужно приобретать.

Также сделал оправку для наждачного камня и подручник для него.

Немного фото:

Видео:

www.chipmaker.ru

Самодельный токарный станок – по дереву » Полезные самоделки

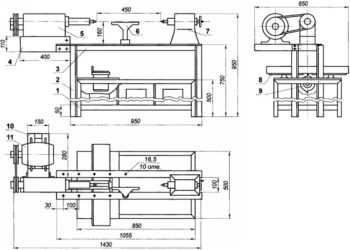

Данный станок был сделан для домашней столярной мастерской.

Двигатель для станка был взят от старой стиральной машины.

Передняя бабка выточена на токарном станке, надета на вал двигателя и закреплена винтом. Спереди накручена гайка-барашек. Получился своеобразный трезубец.

Передняя бабка самодельного токарного станка.

Передняя бабка самодельного токарного станка.В качестве станины и направляющих использовалась труба квадратного сечения. Длина направляющих составляет 1 метр. Расстояние между направляющими – 2 см.

Станина самодельного токарного станка.

Станина самодельного токарного станка.Задняя бабка сделана из дюймовой трубы, уголка 40Х40, и металлической пластины толщиной 5 мм. Для фиксации бабки сделан специальный эксцентрик.

Задняя бабка самодельного токарного станка.

Задняя бабка самодельного токарного станка.Подручник выполнен из пластин толщиной 5 мм, полудюймовой трубы.

Подручник

ПодручникКожух для защиты двигателя сделан из 0,5 мм оцинкованной стали.

Кожух для защиты двигателя.

Самодельный токарный станок по дереву.

Подробный обзор об изготовлении всех элементов станка показан в видеоролике.

www.freeseller.ru

Делаем токарный станок своими руками

Все дело в деньгах. Токарные станки по металлу – вещи очень и очень недешевые, это касается даже самых простейших моделей.

Сделать своими руками такого рода станок – дело вполне по силам любому желающему, поэтому многие домашние и кустарные мастера сооружают эти аппараты самостоятельно и очень успешно.

Сферы применения токарного станка

Токарный станок – аппарат древний, это раннее приспособление для обработки самых разных деталей из разнообразнейших материалов – от металла до дерева и др.

Обработка – это прежде всего обточка поверхностей как внутри, так и снаружи, сверление и расточка отверстий разного диаметра, нарезка резьбы, формирование рельефа поверхностей с помощью накатки.

Если говорить о токарной обработке металлических деталей, то промышленные токарные устройства, произведенные разными заводами, являются дорогими и массивными агрегатами, управлять которыми весьма непросто.

Они никоим образом не относятся к настольным аппаратам, это серьёзные промышленные агрегаты, которые в принципе не подходят для кустарных работ. Поэтому самодельный токарный , – отличная идея по всем соображениям.

Чертеж станка токарного.

Вы можете, к примеру, сделать его в виде мини-версии, которого будет вполне достаточно для обработки как металлических деталей, так и заготовок из любых других материалов.

При использовании домашних самодельных мини-станков есть определенные ограничения: они предназначены главным образом для работы с круглыми деталями, с сечениями типа осей, рукоятками для инструментов, колес и т.д.

В мини-станках детали нужно фиксировать только в горизонтальном положении для их вращательных движений. Лишний материал по ходу обточки снимается резцами, которые закреплены в суппорте токарного аппарата.

Составные части мини-токарного станка по металлу

Состав любого токарного устройства традиционный, все нижеперечисленные элементы присутствуют вне зависимости от того, каким образом он сделан – вручную дома или промышленным образом.

Устройства состоят из следующих составных частей:

Станина

Главный несущий элемент всей конструкции, придающий ей жесткость и прочность. Станина самодельного токарного изготавливается из деревянного бруса или металлических заготовок в виде готовых уголков.

Главное требование к станине – необходимая прочность, так как конструкция станка во время процесса обработки подвергается воздействию сильной вибрации.

Привод

Главный элемент той части, отвечающей за мощность работы. Привод нужно выбрать очень правильно исходя из нужно мощности. Это задача непростая, над которой следует хорошенько подумать.

Будет достаточно бывшего в употреблении привода от стиральной машинки, строительного миксера или чего-нибудь еще, если вы делаете легкий станок для работ по металлу.

Количество оборотов при таких приводах – около 1500 оборотов в минуту, а мощность – 200Вт или немного выше.

- Задняя бабка.

Это специальная пластина из стали, к которой приваривается тоже стальной уголок. Она нужна для плотной фиксации обрабатываемой детали к станине для качественной обработки. - Передняя бабка.

Это такая же часть, как и задняя бабка, но в отличие от передней она фиксируется на подвижной раме аппарата. - Передний и задний центры.

- Суппорт.

Это один из ключевых факторов для рабочих элементов аппарата, информацию о котором читайте ниже.

Как производится вращение?

Устройство токарного станка.

Вращательный момент формируется в станке разными способами. Можно установить рабочую часть на вращательный вал электрического двигателя напрямую. Такой подход много чего сэкономит: и место, и деньги на запасные части.

К сожалению, такое расположение возможно далеко не всегда, поэтому главным исполнителем вращательного движения назначаются так называемые передачи. Они бывают цепными, ременными и фрикционными.

У каждого вида передачи есть свои плюсы и минусы:

Ременная передача

Самый бюджетный вариант передачи для мотора со многими преимуществами. Главное из них – надежность. Сделать ременную передачу просто: чаще всего мастера берут таковую от других устройств.

Есть и недостаток – это его недолговечность, так как ремни быстро изнашиваются. Вам придется менять их довольно часто.

Цепная и фрикционная передачи

Цепная передача стоит недешево, к тому же она намного более громоздкая, чем ременная. Зато и прослужит такая передача намного дольше, так что вы получите «стратегическую» экономию средств. Фрикционная передача находится ровно посередине между ременной и цепной передачами.

Основные узлы устройства

От суппорта зависит итоговое качество обработанной детали. Силы, время и все остальные ресурсы, вложенные в процесс, могут пойти насмарку без хорошо налаженного суппорта. Это часть расположена на специальных «салазках», двигающихся вдоль станины по направляющим векторам.

Движение суппорта может происходит в следующих направлениях:

- Продольное движение, при котором рабочий элемент устройства движется вдоль соединяемой детали. Такое направление производится при вытачивании круговой резьбы или для удаления поверхностного слоя краски или еще чего-нибудь с обрабатываемой заготовки.

- Поперечное движение суппорта производится перпендикулярно по отношению к оси детали. С помощью такого движения производятся отверстия и углубления.

- Наклонное движение может проводится под различными углами наклона, его используют для производства поверхностных углублений различной конфигурации.

Следует помнить, что суппорт, как самая работающая и подвижная часть аппарата, является самой изнашиваемой.

Элементы токарного станка.

Быстрый износ объясняется действием постоянной и серьезной вибрации, которое выливается в расшатывание креплений и последующим люфтам, что всегда сказывается на качестве токарной работы в том или ином виде. Такой беды можно избежать, для этого нужна постоянная подстройка и регулировка суппорта.

Регулировать суппорт можно разными способами. Если регулируется люфт, то его устраняют с помощью винта. Зазоры можно ликвидировать с помощью специальных вставок между кареткой и направляющими.

Зазоры появляются при износе винта, который контролирует продольное и поперечное движения в плоскостях. Сальники также могут изнашиваться. В этом случае их промывают и смазывают до полной пропитки машинным маслом. Иногда их нужно просто заменить на новые.

Этапы сборки токарного станка

Самодельные токарные своими руками собираются быстро и несложным образом. Единственное, что нужно точно соблюдать, – порядок сборки.

Самодельный токарный станок нужно собирать с максимальной точностью:

- Первым делом – сборка рамы из металлических элементов. Лучше, если это будут швеллеры и балки. Нужно обязательно рассчитать нагрузку для планируемых работ: с деталями каких размеров вы собираетесь иметь дело? Если, к примеру, вы планируете обрабатывать металлические предметы длиной больше 5-ти сантиметров, металлическая рама станка должна быть должны быть толщины свыше 3-х сантиметров.

- Установка продольных валов с направляющими на швеллеры. Лучше зафиксировать валы узлами сварки, но можно закрепить и болтами.

- Подготовка передней бабки из гидравлического цилиндра с толстыми стенками и двумя подшипниками, спрессованными в тело цилиндра.

- Прокладка вала с использованием подшипников с большим диаметром.

- Заливка жидкости для смазки в гидравлический цилиндр.

- Установка и фиксация шкива с суппортом и направляющими.

- Монтаж электропривода.

Не забыть заняться специальным подручником для хорошей устойчивости резцов для токарного станка по металлу. Токарный резец по металлу – один из ключевых элементов, с ним работаем внимательно и аккуратно.

Внизу конструкции станка прикрепить металлическую полоску с защитной функцией – она не даст рабочей части станка деформироваться по ходу активности.

Какой мотор лучше

Чертеж сборки станка для токарных работ.

Электрический мотор – ключевая часть любого токарного устройства для работ по металлу. Движение рабочей части аппарата происходит благодаря ему и ничему больше. Насколько мощный мотор, настолько мощный и .

Уровень мощности мотора нужно рассчитывать в зависимости от планируемых работ – размеров металлических деталей, с которыми вы собираетесь работать на вашем новом агрегате.

Если в ваших планах работа с небольшими деталями, будет вполне достаточно мотора с мощностью около 1 кВт. Такие моторы имеются на швейных машинках или других домашних бытовых электроприборах. Если ваши будущие детали покрупнее, выбирайте мотор с мощностью от 1,5 до 2,0 кВт.

Мощность также зависит от материала, с которым вы собираетесь работать. Если, к примеру, ваш материал – дерево, то самодельные токарные станки по дереву своими руками, включая самодельный резец для токарного станка по дереву, большой мощности не потребуют.

Важнейший вопрос – надежная изоляция всех электрических узлов. Самым оптимальным вариантом будет взять консультацию у специалиста. Уверенность в безопасности аппарата и профессиональной надежности конструкции вам не помешает: все-таки вы собираетесь работать с электричеством и металлами. А с ними не шутят.

Делаем станок из дрели

Дрель будет отлично смотреться в виде привода к токарному устройству.

Этим элегантным решением вы сэкономите приличные деньги и значительно упростите себе жизнь, потому что у него целый ряд отличных преимуществ:

- Модульность аппарата: он просто собирается и разбирается. Дрель без каких-либо затруднений отсоединяется от станины и присоединяется обратно.

- Такая модель весьма транспортабельна, с ней можно работать везде – хоть на даче, хоть в гараже.

- Значительная экономия средств: не нужно закупать дополнительные сменные насадки или ременную передачу.

Чтобы собрать аппарат из дрели, вам понадобится практически те же самые детали, что и для обычного аппарата. Не понадобятся только два вещи: электродвигатель и передняя бабка, а это важнейшие и самые дорогостоящие элементы конструкции.

Поскольку станок легкий и компактный, нет нужды сооружать устойчивую станину, вполне достаточно будет верстака или стола. Фиксация дрели производится с помощью хомута и струбцины.

Конструкция и размеры токарного станка.

Расширение функций токарного устройства из дрели можно произвести с помощью дополнительных насадок и других приспособлений. У вас могут получиться великолепные самодельные станки по дереву.

Есть, конечно, и минусы. На аппарате из дрели вы не сможете обрабатывать детали большого размера. Можно попытаться усовершенствовать модель в этом направлении. К примеру, добавить ременную передачу и для увеличения числа оборотов.

Но овчинка не стоит выделки: он потеряет свои главные преимущества в виде простоты и легкости. Таким образом, самодельный аппарат из дрели имеет смысл лишь в случаях, когда идет работа с некрупными деталями.

Токарный станок из дрели способен на многое: на нем можно не только обрабатывать детали. Но и работать с красками – наносить их на заготовку во время ее вращения. Это и самодельный станок по дереву.

Намотка проволоки на трансформатор, нанесение разного рода насечек на поверхности деталей – только некоторые примеры использования многофункционального станка из дрели и токарного резца по металлу.

А теперь простейший станок

Сегодня в сети огромное количество чертежей, инструкций и видеороликов на тему «как сделать самодельный токарный станок», с помощью которых самостоятельная работа по изготовлению токарного станка вполне реальна и по плечу практически каждому.

Можно, конечно, замахнуться на мини-станок с программным управлением. А можно остановиться на самом простом варианте, который будет с малыми затратами отлично работать по самым разным деталям разнообразной конфигурации.

Деревянные стойки крепятся к станине с помощью болтов. Станина должна быть надежной, поэтому выполняется из стальных уголков. В крайнем случае ее можно сделать из брусков.

Устройство токарного станка по дереву.

Режущий элемент фиксируется на узле из подручника, по нему он будет перемещаться. На поверхности перемещения следует плотно зафиксировать лист металла для защиты конструкции от деформации. Кроме того, это поможет расположить токарный резец по металлу точно к детали, которую нужно обработать.

Для изготовления передней бабки и задней бабки подбираются подходящие цилиндры из металла с соответствующим диаметром. Они размещаются в узлах подшипников, которые заранее размещены в деревянных стойках.

Вращательное движение передается через передний центр, объединенный с мотором с помощью ременной передачи. Деталь фиксируется между передним и задним участками и обрабатывается резцом из подручника.

С поиском и выбором электрического двигателя для токарного мини-станка проблем не бывает.

Мы уже писали, что мотор небольшой мощности можно найти на любом бытовом электрическом устройстве, любой домашний бытовой агрегат, бывший в употреблении, вполне подойдет для этой задачи. В качестве привода можно использовать шлифовальные машинки или дрели.

Техника безопасности

Поскольку речь идет об и работе с металлами, требования к выполнению правил техники безопасности будут ясными и жесткими, от которых никуда не денешься. Первым делом нужно проверить работоспособность нового станка сразу же после его изготовления.

Как проверяется работоспособность станка: шпиндель должен вращаться без малейших затруднений. Нужно замерить совпадение оси вращения деталей в станке с центром симметрии этой же детали. Общая ось должна просматриваться у переднего и заднего центров.

Элементы конструкции станка для токарных работ.

Электродвигатель всегда накрывается специальным кожухом, который защищает мотор от грязи и частиц из металла, равно как и самого оператора станка. Если ваше устройство сделано из дрели, никакой кожух не нужен.

Если вы решили снабдить свой самодельный токарный станок мощным мотором, обязательно протестируйте в вашей домашней сети – хватит ли ее для вашего мощного мотора. А вообще лучше придерживаться устоявшихся традиций и использовать старых знакомых – электродвигатели от бытовых приборов.

Сделать самодельный токарный – отличное и элегантное решение со всех точек зрения. Простота исполнения, экономия средств, эффективная обработка деталей – все это про самодельные токарные станки.

tutsvarka.ru