Самодельный токарный станок | Строительство, проект и видео

Сложная самостоятельная конструкция стационарного токарного станка DIY с таким количеством возможностей регулировки, что он подходит для работы с самыми разными материалами, такими как металл и дерево, которые обычно обрабатываются на специальных станках для каждого

Если самостоятельное изготовление стационарных станков можно считать точкой отсчета для «сделай сам», то возможность изготовить стационарный токарный станок , отличающийся своей универсальностью, подобна получению диплома с отличием .

Для того чтобы понять сказанное, вспомните отличительную особенность профессиональных стационарных станков — сведение допусков к минимуму, отсюда и точность работы; ну, а в случае разработки токарного станка «сделай сам», который к тому же универсален, то есть может выполнять несколько работ или работать с разными материалами, следовательно, с разными инструментами, все усложняется до предела.

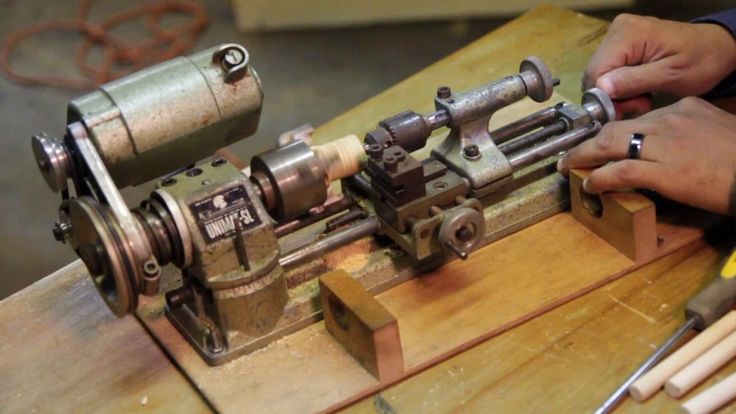

В данном случае наш читатель-эксперт Леонардо Телеска предлагает профессиональный токарный станок «сделай сам» (сочетание терминов нисколько не бросается в глаза), настолько оснащенный аксессуарами и возможностями настройки, что он может работать с деревом, железом и пластиком без различий.

По его собственному признанию, проект был довольно сложным , пришлось искать решения нескольких технических проблем и закупать очень специфические специальные элементы, строго переработанные, такие как почти вся сталь в прутках, коробках и листах, использованная в проекте.

Что отличает самоделкиных, как и многих выдающихся самостроителей, опубликованных на нашем портале, так это гениальные решения, когда с помощью необычных механических деталей находятся высокоэффективные решения; в данном случае, например, Телеска использовал редуктор старого трехскоростного двигателя, чтобы иметь возможность иметь различные скорости вращения самодельного токарного станка , найдя способ соединить его с электродвигателем стиральной машины.

В продолжении статьи, однако, мы также увидим проект по изготовлению более элементарного токарного станка DIY , особенно подходящего для начинающих.

Посмотрите видео о токарном станке «Сделай сам»

Профессиональный токарный станок DIY технические детали

- Оребрение , разделяющее два шкива токарного станка по дереву DIY, не имеет функционального значения для этой новой сборки; оно просто демонстрирует различное происхождение двух деталей, собранных для обеспечения двух различных соотношений (диаметр шкивов не одинаков), путем передачи приводного ремня от одного к другому.

- Тележка для режущего инструмента может перемещаться вручную, путем вращения рукоятки, или с помощью электродвигателя, соединенного с понижающей передачей, которая уменьшает скорость вращения и увеличивает доступный крутящий момент.

- Тяговая муфта для ремня ; видна система скользящей муфты, которая обеспечивает возможность адекватного натяжения ремня.

- Поворот кривошипа приводит в движение каскад шестерен, заканчивающийся шестерней, соединенной с цепью, непосредственно связанной с кареткой.

- Шпиндель токарного станка закрыт защитным экраном, который поднимается для операций позиционирования заготовки; тонкая рама откидывается сзади, а спереди опирается на сегмент U-образно изогнутой пластины.

- Конструктивная простота защитного экрана не заставляет думать о поверхностном или поспешном решении: глядя на место крепления аксессуара, можно заметить, что его ось вращения активирует микровыключатель , который отключает питание двигателя шпинделя, когда экран поднят.

Технический чертеж токарного станка

Легенда (В приведенном ниже списке мы указываем только наиболее важные элементы)

1. Квадратная труба 20×20, толщина 3 мм

3. Опорные лапы M10x60, нижний диск Ø 50 мм

4. Ламинированная столешница 1415×400 мм, толщина 15 мм

12. Лампа, найденная на блошином рынке

24. Диаметр маховика 125 мм

33. Шпиндель Ø внешний 100 мм, максимальный внутренний Ø 50 мм

35. Газовая втулка 1¼», длина 25 мм

36. Главный вал Ø внешн. 35 мм, Ø внутр. 25 мм

37. Маховик: сплошной диск Ø 130 мм, толщина 40 мм

40. Экранированный подшипник Ø экст. 60 мм, Ø внутр. 35 мм

46. Диаметр шкива 120 мм

47. Диаметр шкива 80 мм (с ребрами охлаждения)

48. Диаметр шкива 70 мм

49. Диаметр шкива 50 мм (ведомый шкив)

50. Клиновой ремень шириной 10 мм, длиной 750 мм

56. Электродвигатель с фланцевым соединением

60. Сцепление двигателя внутреннего сгорания в сборе

61. Деталь двигателя, извлеченная из мопеда

71. Хвостовая бабка

Хвостовая бабка

94. Шестерни для велосипедной цепи

96. Спиральная коронка, извлеченная из мопеда

97. Шестерня, снятая с мопеда

98. Велосипедная цепь, длина 2000 мм

124. Панель управления

127. Электрический гибкий кабель, 3×1,5 мм

128. Турель

129. Тележка

Муфта двигателя токарного станка

Простая и интуитивно понятная панель управления, на которой выделяются аварийный выключатель и потенциометр для регулировки скорости подачи каретки.

- Для двигателя внутреннего сгорания необходима только коробка передач, поэтому снимите головку, цилиндр и шпильки, затем откройте картер , чтобы демонтировать все лишние компоненты, включая шатун и рычаг стартера.

- Сцепление между коробкой передач бывшего двигателя внутреннего сгорания и первичным валом электродвигателя достигается путем закрепления на последнем фланца (самодельного), который взаимодействует с дисками сцепления.

- Фланец электродвигателя позволяет передавать движение на пакет дисков сцепления, причем эти два элемента прижимаются друг к другу планкой, управляемой рычагом с кулачком.

- Кулачок получается путем шлифовки большой толстой стальной шайбы: эксцентриковый профиль кулачка, вращая рычаг, выдвигает вперед планку, которая прижимает пакет дисков к фланцу.

einhell TC-WW 1000 Токарный станок по дереву

Прецизионный токарный станок FD 150/E

0

Proxxon 2227020 2227020-Minitorno precisión Db 250, зеленый

Optimum TU 1503V — токарный станок по металлу

TORNIO PARALLELO A VELOCITA’ VARIABILE DIGITALE FERVI 0716

Holzkraft 5920450 Piccolo tornio per Legno Modello Db 450-Max Diametro tornibile 254 mm, 370 W, 230 V

Ora vediamo come costruire un efficiente tornio fai da te per metalli molto più semplice, particolarmente indicato per chi non ha esperienza professionale

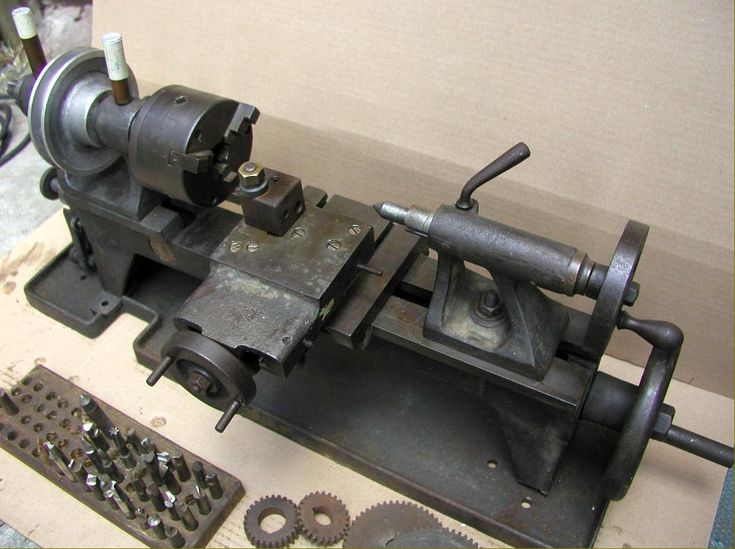

Токарный станок 92 состоит из стола (т.е. опорной конструкции с двумя направляющими сверху), ведущей головки и задней бабки .

Тележка может перемещаться в продольном направлении на столе, который, в свою очередь, поддерживает меньшую тележку, способную перемещаться в поперечном направлении и, в профессиональных моделях, снабженную еще одной тележкой, которая может быть расположена под нужным углом и которая, в конечном счете, поддерживает зажимное устройство для режущего инструмента.

Профессиональные автоматы

Переходя от теории к практике, и всегда имея в виду профессиональные токарные станки, существует целый ряд сложных автоматов, позволяющих запрограммировать автоматическое продвижение двух главных кареток, с системами редукции, реализующими точное передаточное отношение между вращением шпинделя и движением инструмента.

Правильный токарный станок способен не только производить плоские поверхности или цилиндрические или конические детали, но и выполнять внутреннюю и наружную резьбу .

Самодельный токарный станок по металлу

Что нужно для изготовления токарного станка:

- 1 двигатель 12 В для стеклоподъемника;

- 1 сверлильная головка со шпинделем;

- 1 патрон задней бабки;

- 3 L-образных железных профиля длиной 100 мм;

- 1 алюминиевый профиль GR9 с ограничителем стекла;

- 1 железная пластина 550x160x10 мм;

- 2 стальных прутка Ø 12×360 мм;

- 2 самофиксирующиеся коронки с передаточной цепью;

- куски прутка с резьбой M4 и M6;

- 6 скользящих бочек внутренний Ø 12 мм;

- Восстановлены мелкие детали от ксерокса и магнитофона;

- болты;

Большой опыт

Создание станка такого типа с нуля — явно не то предприятие, за которое может взяться каждый, поскольку для этого потребуются навыки и оборудование, недоступные любителю. Что можно сделать на ремесленном уровне, так это воспроизвести основную структуру и основные функции, используя для более сложных частей восстановленные элементы , которые должны быть изменены и собраны со знанием дела, терпением и изобретательностью: многое зависит, таким образом, от способностей создателя.

Что можно сделать на ремесленном уровне, так это воспроизвести основную структуру и основные функции, используя для более сложных частей восстановленные элементы , которые должны быть изменены и собраны со знанием дела, терпением и изобретательностью: многое зависит, таким образом, от способностей создателя.

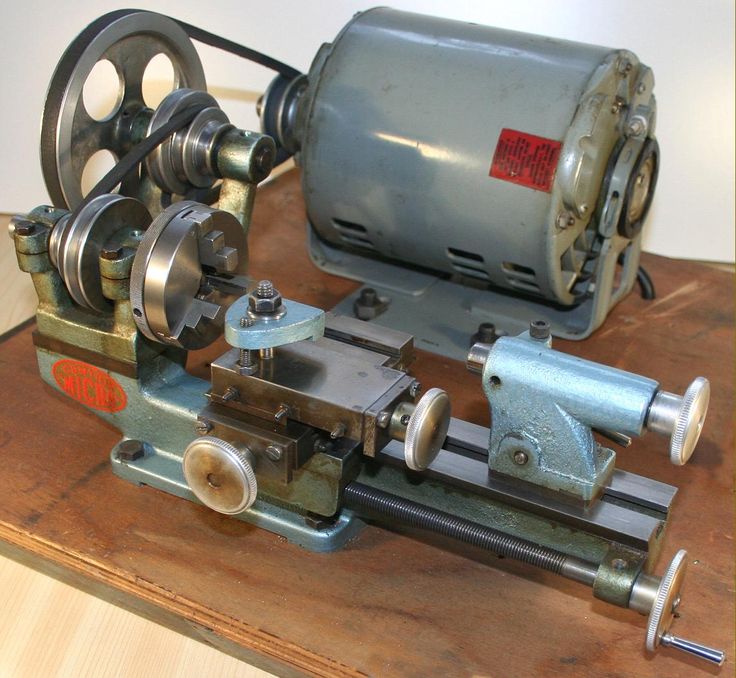

Головка двигателя

Родилась из необычного брака между двигателем автомобильного стеклоподъемника (поэтому на 12 вольт) и передней частью дрели: первый лишен редукционного механизма, а второй, лишенный внутренних шестеренок, превращен в массивную опору с валом, установленным на шарикоподшипниках и снабженным шпинделем.

Соединив два элемента металлическими скобами и используя 2 маленькие звездочки и цепь (извлеченную из ксерокса) в качестве передачи , получаем желаемый результат: само собой разумеется, что в металлическом корпусе дрели необходимо сделать прорезь для прохода цепи и что для большей безопасности и тишины желательно заключить устройство в деревянный ящик (здесь даже заполненный пенополиуретаном для гашения вибраций и шума).

Скамья, как это происходит в большинстве ремесленных реализаций, состоит из двух круглых прутьев диаметром 12 мм, в свою очередь закрепленных L-образными скобами на стальной пластине толщиной 550×160 x10 мм. Резьбовой стержень M6, расположенный в середине двух стержней и соединенный с основной кареткой, дает начало продольному движению.

Основная каретка

Она изготовлена из алюминиевого сплава и получена из коробки оконной рамы; она просверлена для размещения прочных втулок, которые, установленные на стержнях Ø 12 мм, гарантируют точное скольжение без заеданий. Еще одна направляющая обеспечивается рельсом, закрепленным на основании со стороны, обращенной к оператору: здесь под каретку вставляется рельеф, который, в свою очередь, регулируется по высоте с помощью длинного болта.

Выбранный профиль, наконец, представляет в верхней части направляющие, изначально предназначенные для стеклопакетов: здесь проходит продольная тележка , управляемая маховиком с обычной системой резьбовых шин (в данном случае M4).

Хвостовая бабка

Она поддерживается ползуном, состоящим из 2 втулок , соединенных вместе и установленных на столе, из которого поднимается пластина с отверстием в центре для размещения сверлильного патрона с максимальным отверстием 10 мм: нажимной винт, который захватывает ползун и заставляет одну из двух штанг фиксировать его в нужном положении.

Ползун и задняя бабка

- Хотя каретка изготовлена из алюминиевого профиля оконной рамы, она имеет вполне профессиональный вид и работает со значительной степенью точности.

- К сожалению, задняя бабка не оснащена системой подачи, которая позволила бы использовать ее, например, для сверления центра заготовки.

Револьверный держатель инструмента

Изготовлен из 2 железных пластин размером 25×25 мм, сваренных вместе с распоркой посередине, просверленной Ø 5 мм для крепежного штифта: верхняя пластина также просверлена и имеет резьбу M4 по краям для фиксации режущего инструмента шестигранными болтами.

Кабриолетный токарный станок «сделай сам»

- Токарный станок DIY, вид сверху; коробка из ДСП защищает двигатель.

- небольшие алюминиевые тиски 45, установленные на месте револьверной головки, превращают токарный станок во фрезерный (просто установите режущий инструмент в шпиндель, а заготовку в тиски).

Наш токарный станок «сделай сам» идеально размещается на токарном столе… очевидно, тоже «сделай сам»

Мини токарный станок по металлу настольный для дома

Предлагаем построить токарный станок по металлу своими руками с плавной регулировкой скорости вращения шпинделя.

Для создания такого небольшого токарного станка по металлу потребуются запчасти от разных неисправных электроинструментов.

Станок имеет небольшие размеры и мощный двигатель.

Изготовление регулятора скорости будет показано на шаге 5.

На видео ниже показана работа миниатюрного токарного станка по металлу на различной скорости. Соединительная муфта вызывает вибрацию, которая становится тем больше, чем больше число оборотов.

Соединительная муфта вызывает вибрацию, которая становится тем больше, чем больше число оборотов.

На шаге 9 имеется еще одно видео.

Как сделать самодельный мини-токарный станок по дереву своими руками

Простой самодельный токарный станок можно сделать из остатков пиломатериалов и нескольких старых деталей. Изготовление станка по дереву не составит большого труда, да и инструменты нужны самые обычные, такие найдутся в любом хозяйстве. А сколько приятных мелочей выйдет из-под резца!

Небольшой станок для дома

почти готовый станок и планшайба

Представляем токарный мини-станок габаритами 800 х 400 х 350 мм. На нем своими руками обрабатывают детали поперечником до 25 см, длиной до 40 см.

Элементы конструкции:

- электрический двигатель от насоса;

- передняя стойка — электрическое точило высокой мощности на пару камней;

- суппорт с поддержкой и регулировкой;

- станина сварена из металлопрофиля;

- задняя стойка — элемент дрели.

Понадобится слесарное оборудование:

- электродрель;

- углошлифовальная машина;

- напильник;

- сварочный аппарат.

Необходимо докупить материалы:

- металлический уголок и швеллер;

- кусок бруска, фанера 10 мм;

- две трубы такими диаметрами, чтобы они размещались коаксиально;

- металлические полосы 20 и 40 мм;

- крепеж;

- ремень для привода (от автомобиля).

Сборка самодельного токарного станка:

- Подберите своими руками такое точило, чтобы использовать без доработок. Необходимо высокое размещение оси, на ней закрытые подшипники и шайбы для фиксации дисков. На один из выходов оси устанавливаем диски для регулировки скорости движения, на второй — планшайбу для заготовки.

- Станина — это два параллельных швеллера, между которыми оставлена щель — направляющая. Длина направляющей равна длине заготовок. С одного торца навариваем швеллер буквой П, на который будет установлена передняя бабка.

Второй торец можно закрыть уголком.

Второй торец можно закрыть уголком. - Суппорт станка представляет собой стойку из двух труб, вставленных одна в другую для регулировки высоты. На нужной высоте конструкция фиксируется болтом. В качестве упора приваривается горизонтальная планка. Стойку своими руками приварите к основанию из двух уголков, закрепленных на направляющей с помощью прижимной пластины и болта с гайкой. Чтобы правильно подобрать скорость вращения детали, используйте чертеж. Удобнее всего брать пару пересекающихся значений. Чтобы выполнять небольшие работы по особо твердым породам дерева, можно снять ремень и использовать только мотор точила. То есть, существует возможность работать с несколькими скоростями вращения.

- Ведущий шкив изготавливается из старого патрона от дрели. Ведомые шкивы выпиливаются из толстой фанеры, склеенной в два слоя. Планшайбу тоже делаем из фанеры, в ней заранее пропиливаем отверстия для саморезов, которые будут удерживать деталь. Планшайба накручивается на ось передней стойки с уже закрепленной деталью.

- Металлическое основание устанавливаем на две опоры. Со стороны передней бабки делаем площадку из толстой фанеры, на которой будет размещен электродвигатель. Чтобы можно было изменять натяжение ремня, двигатель прикрепляется к небольшой пластинке, которую можно передвигать по площадке и крепить в нужном месте.

суппорт и задняя бабка взаимосвязь скорости вращения, поперечника детали и твердости материала

Мини токарный станок по металлу своими руками

Тем кто хочет заняться профессиональным производством мебели предлагаем обратить свое внимание на обрабатывающие центры с ЧПУ. Такие устройства широко применяются при обработке сложных корпусных деталей мебели. Чтобы ознакомиться более подробно с таким оборудованием предлагаем перейти по ссылке.

Мечта каждого самодельщика, моделиста и домашнего мастера — токарный станок.

Все, кто успел совершить приватизацию социалистического имущества, сегодня имеют огромнейшие бонусы в виде токарных станков, сверлильных и прочих средств малой механизации у себя в гаражах и мастерских.

Кто не смог — приходится делать станки своими руками, поскольку минимальная стоимость маленького средненького токарненького китайского станка соответствует годовой зарплате нашего недепутата. Выход один — делать станок своими руками, чем сейчас мы и займемся.

Настольный токарный станок, основные узлы

Мини токарный станок по металлу своими руками выполняется на основе того, что было сделано в условиях производства, но в силу тех или иных причин уже не служит по прямому предназначению. Это значит, что основные узлы и агрегаты мини станка придется брать от других устройств, совершенно к этому не приспособленных, адаптировать их и использовать всю свою смекалку.

Так, основными деталями токарно-винторезного или токарно-фрезерного станка должны быть:

- станина, прочная металлическая конструкция, обеспечивающая устойчивость и прочность всей конструкции;

- направляющие для токарного станка — настоящая головная боль самодельщика, потому что они должны иметь точность и стабильность, направляющие как продольные, так и поперечные;

- привод токарного станка;

- рабочий орган — режущая часть, система крепления и регулировки подачи резцов;

- шпиндель и задняя бабка — для крепления и удержания детали во время обработки;

- средства безопасности — защита от самопроизвольного включения, защита от стружки.

Собственно, это только основные части настольного токарного станка, которые предстоит сделать или подобрать из того, что есть под руками.

Параметры, преимущества и недостатки настольного токарного станка

Мини токарные станки по обработке металла отличаются от деревообрабатывающих станков радикально. Дело в том, что вся конструкция станины и направляющих должна выдерживать довольно большие нагрузки, которые подразумевает обработка металла резанием. При этом станок должен обеспечивать точность подачи и скорость обработки, что очень важно при обработке металлов разной твердости.

Основные параметры токарного станка, который будет выполнен своими руками — линейные размеры, мощность и точность обработки. Мы сейчас не говорим о конкретном станке, поскольку каждый ставит задачи самостоятельно, а в представленных на странице чертежах и схемах можно найти подходящий для себя вариант. Мы говорим об идее создания инструмента в принципе и его основных параметрах.

Так, в зависимости от того, на каком расстоянии от направляющих будет находиться центр шпинделя и задней бабки, будет определяться диаметр обрабатываемой детали. Длина же обрабатываемой детали фактически зависит от степени свободы перемещения задней бабки по направляющим. То же самое и с подающим устройством, которое должно соответствовать размерам максимального диаметра обрабатываемой детали.

Длина же обрабатываемой детали фактически зависит от степени свободы перемещения задней бабки по направляющим. То же самое и с подающим устройством, которое должно соответствовать размерам максимального диаметра обрабатываемой детали.

Но нужно быть готовым к тому, что самодельный токарный станок не сможет обеспечить высокую точность обработки и высокую скорость. Это будет устройство для выполнения деталей с невысоким классом точности. От чего это зависит, разберемся дальше.

Вкратце о системе управления токарных станков можно сказать, что если позволяют знания и навыки в инженерном радиомоделировании, всегда можно сделать простейший токарно-винторезный или токарно-фрезерный станок с числовым программным управлением. Станки токарные с ЧПУ позволяют автоматизировать однотипную работу и они нужны в том случае, если мастеру приходится делать большое количество одинаковых заготовок по шаблону.

Самодельный токарный станок? – BBS журнала The Home Shop Machinist & Machinist’s Workshop Magazine

- org/CreativeWork”>

#1

Самодельный токарный станок?

Привет, ребята,

Чтобы добавить к приличному списку незавершенных проектов, у меня теперь есть желание попробовать свои силы на маленьком самодельном токарном станке. Но на этот раз я хочу заполучить как можно больше чертежей токарного станка, прежде чем соберу первый кусок металлолома.

Я уже встречал следующий материал.

1. http://www.vintageprojects.com/lathe-milling-plans.html

2. http://www.metalwebnews.org/mr-tools…ng%20lathe.pdf

3. Токарный станок по металлу — постройте свой собственный металлообрабатывающий цех из металлолома — Gingery

4. Сборка небольшого токарного станка — LC Mason

6. Токарные работы для начинающих – RF Yates

Токарные работы для начинающих – RF Yates

7. Небольшие токарные станки, изготовление и использование – Справочник Cassells «Работа»

8. Kleindrehmaschine im Eigenbau by Juergen Eichardt(Судя по описанию, последняя книга самая впечатляющая. Но «Изучение немецкого, чтобы читать книгу» — это не тот проект, который я хочу добавить в список прямо сейчас) .

Помимо вышеперечисленного, я наткнулся на множество личных сайтов, описывающих их токарные станки, но, очевидно, никаких планов.

Может ли кто-нибудь добавить что-нибудь, что я пропустил по этому вопросу? Ваш совет по этому поводу очень ценен.

Благодарю вас с наилучшими пожеланиями,

-

#2

Используйте переводчик Google, чтобы перевести немецкую книгу. Это, вероятно, будет достаточно близко, как только вы выучите машинный словарный запас, если вы еще этого не знаете.

#3

Я, безусловно, должен восхищаться любым, кто попытался и завершил этот проект.

У меня нет полной ссылки, но погуглите “Tony’s lathes”, там есть несколько довольно хороших работ.

- org/Comment”>

#4

Самодельный токарный станок

Спасибо за оперативные ответы.

Да, Тони, я подумал об опции Google Translator. Но цифровая версия этой немецкой книги недоступна, а печатать ее целиком непозволительно.снежный человек, вы имеете в виду сайт Тони Гриффита www.lathes.co.uk?

Да, это энциклопедия токарных станков, но, как я уже сказал, крошечный раздел о самодельных токарных станках в ней не имеет планов как таковых.

Любая идея о таких планах? #5

Вы рассматривали Мультимашину?

Предполагается, что это машина, которую может построить любой, у кого есть доступ к старым автомобильным деталям. Сковороды можно найти по ссылке ниже.

The Multimachine

#6

Я думаю, что это пустая трата времени, чтобы построить токарный станок, если это просто копия доступных в настоящее время коммерческих машин. Что-то вроде этого, http://stepperhead.blogspot.com/, однако было бы интересно создать и использовать.

- org/Comment”>

#7

трата времени?

Боже, я рад, что потратил время на это. Это оказалось весьма полезным на протяжении многих лет. Конечно, я не делал несколько основных компонентов, но изготовление передней бабки из приспособления с вращающейся цангой 5C было отличным опытом обучения.

Некоторые из старых выпусков Popular Science и Popular Mechanics (40-е и 50-е годы) содержали самодельные станки. Возможно, немного сыровато, но есть несколько интересных идей.

гордон

[

#8

http://www.archive.org/details/howtomakeaninch00goog

http://concretelathe.wikispaces.com/

http://flowxrgdotcom.files.wordpress…rret-lathe.pdf

аллан

Последний раз редактировалось kitno455; 24.11.2011, 15:14.

#9

В старых журналах Model Engineer также есть немало полезной информации о сборке токарных станков. У меня нет точных номеров выпусков, хотя.

Пит

- org/Comment”>

#10

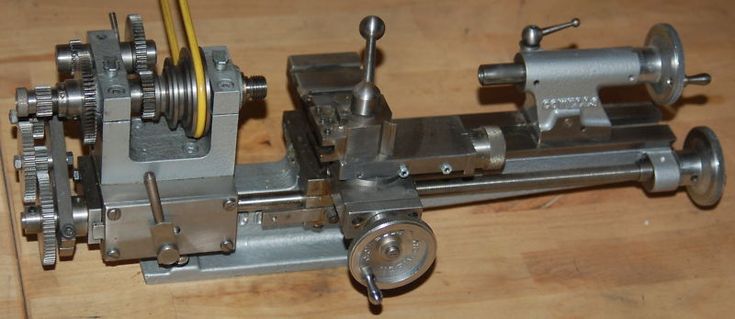

Модель Kleindrehmaschine im Eigenbau предназначена для сборки часового станка. Он очень похож на Unimat и подходит только для очень мелких и легких работ.

Бесплатное программное обеспечение для расчета окружностей болтов и т.п.: Щелкните здесь

#11

Взгляните сюда для вдохновения: –

http://machineshop.

olin.edu/resource…mp%20Lathe.pdf

olin.edu/resource…mp%20Lathe.pdf#12

Первоначально отправлено Ironnut

Боже, я рад, что потратил время на это. Это оказалось весьма полезным на протяжении многих лет. Конечно, я не делал несколько основных компонентов, но изготовление передней бабки из приспособления с вращающейся цангой 5C было отличным опытом обучения.

Некоторые из старых выпусков Popular Science и Popular Mechanics (40-е и 50-е годы) содержали самодельные станки. Возможно, немного сыровато, но есть несколько интересных идей.

Гордон

[

Я сказал скопировать коммерческий токарный станок.

Ваш выглядит гораздо более уникальным (редактировать: в хорошем смысле).

Ваш выглядит гораздо более уникальным (редактировать: в хорошем смысле).Последний раз редактировалось эльфом; 24.11.2011, 15:52.

№13

Единственное, что я думаю по этому поводу, это то, что это должен быть проект, сделанный только для развлечения. Если вы думаете так, вы сэкономите деньги на покупке машины, удачи в этом. Старые коммерческие машины настолько недороги в наши дни, что я бы предположил, что получить половину функций за четырехкратное время пришлось бы вдвое дороже.

Если вы делаете это для развлечения, я бы взял самую современную коммерческую машину и уменьшил бы ее по мере необходимости.

Я большой поклонник различных действующих миниатюр Hardinge, таких как токарно-револьверный станок, показанный ниже.

Я большой поклонник различных действующих миниатюр Hardinge, таких как токарно-револьверный станок, показанный ниже.http://www.mini-lathe.com/Cabin_Feve…01_Huxhold.htm

“Я есть и всегда буду белым носком, карманным защитником, занудным инженером – рожденным согласно второму закону термодинамики, погруженным в паровые таблицы, влюбленным в диаграммы свободного тела, преобразованным Лапласом, и приводится в движение сжимаемым потоком».

Мой самодельный металлический станок для токарного станка

Я хотел

приличная подставка для токарного станка, так что я

сделал один.

Он основан по принципу, используемому для токарных станков на кораблях, известному как «торсионный или пролетная балка”.

В морской конфигурации балка обычно монтируется в

торец передней бабки упирается в сплошную стену/переборку с большим горизонтальным

шарнирная точка. Конец задней бабки поддерживается одной ногой с

карданное крепление, допускающее любое движение корабля в любом направлении

структура.

Моя земля

На основе конфигурации токарный станок аналогичным образом монтируется на массивную

балка, ширина опорных плит. Это находит токарный станок

точно и предотвращает

флекс. Это может быть стальной короб/балка/швеллер, чугун или даже

конкретный. Чем тяжелее балка, тем лучше.

Зажигалка

затем используются ножки/опоры для противодействия любым неровностям или движению в

пол.

Шахта использует длина тяжелого 250 х 100 х 6 мм толстая прямоугольная стальная конструкционная балка для верха – одинаковая ширина как токарный станок база тарелки.

10 х 18 Китайский токарный станок CQ9325 весит 165 кг.Луч мертв плоский, не сгибается и поднимает токарный станок значительно выше поддона для стружки, обеспечивая исключительный зазор для ручного управления и много места чтобы черенки выпадали пути.

Просмотрено ниже в ближайшее время после завершения.

следующий снимок после нескольких лет использования показывает

количество доступного зазора и необходимый поддон для сбора капель.

Верхняя часть луч установлен немного ниже, чем боковые опоры, чтобы гарантировать, что масло не может течь сбоку от вершины.

Также рекомендуется добавить выступы маслоотражателя на дно каждого конец балки, чтобы направить масло в поддон для сбора капель. В качестве альтернативы вы можете вырезать для этого нижняя половина балки заканчивается под внутренним углом.

При изменении конструкции всегда думайте о том, где находится масло или смазочное масло. будет работать и позволит это, чтобы избежать беспорядка.

В балке просверлены отверстия и нарезана резьба для установки четырех крепежных болтов токарного станка.

стойки 75 х 55 х 5 мм

угловое железо. Горизонтальный

раскос (который также образует основание полки) представляет собой уголок 55 x 55 x 5 мм.

съемный

капельница/чип

поддон облегчает уборку.

Вы могли бы дополнить подставку современными встроенными ящиками на роликах, и даже раскрашивал их, но такой уровень детализации меня не интересовал – чисто функционально.

я позже

установил заднюю защиту от стружки, переместил фонарь в центр и прикрутил деревянный инструмент

отдохнуть на

правая сторона скамейки

для наиболее часто используемых вещей , на которых можно сидеть.

Финал

установка показана ниже – с несколькими моими

старые канистры из-под масла Rega наготове.

Все сталь, из которой изготовлена подставка, пришла со свалки. Общее стоимость составила 75 австралийских долларов.

позже я сделал аналогичная подставка для моего токарного станка Schaublin 102 1930-х годов выпуска из легких стеллажей стали (швеллерное сечение) и включала горизонтальную диагональная распорка как часть основания полки для предотвращения бокового изгиба.

Тяжелая стальная балка этой конструкции съемная и крепится болтами, что делает его легче обрабатывать и сваривать. Его также можно прикрутить к деревянная основа, как это сделал один конструктор.

Для безопасность, две диагонально противоположные ноги обеих стоек крепятся болтами к бетону пол.Вот видео, показывающее оба стенда, плюс несколько советов о проектирование и строительство.

Охват

балочные стойки других производителей

(фотографии и детали отправлены мне)

Рэй сделал аналогичную подставку для пролетных балок, и закончили ее очень красиво.

Вместо используя одну тяжелую секцию RHS, Рэй сшил вместе две меньшие секции RHS для изготовления балки нестандартной ширины.

Это отличная идея для токарных станков с

более широкая площадь основания и может снизить стоимость и вес

существенно. Вы также можете использовать два отдельных луча рядом

для более широкой стопы.

Вы также можете использовать два отдельных луча рядом

для более широкой стопы.

Алан сделал тот, что внизу, но установил сверху заводской поддон для стружки и капель. из балка, непосредственно под токарным станком, в соответствии с традиционной конструкцией.

Еще одна хорошая аккуратная работа, но с частично скрытым от глаз лучом.

На нижней стойке к концам балки были добавлены отражатели капель масла, чтобы прямое масло в поддон. Хорошая идея.

Тимоти решил по-другому, используя балку из стального профиля, но прикрепив ее к деревянная основа.

Это позволяет людям, не имеющим навыков сварки, изготавливать балку, а затем сами доделайте деревянную подставку/основание. умный идея.

Джон отделил балку от стойки и включил выравнивание регуляторы в болтовые секции.

Компания Emerson использовала U-образный профиль большого сечения в качестве балки с съемный поддон, маслоотражатели и сделал все это подвижным.

Второй торец можно закрыть уголком.

Второй торец можно закрыть уголком.

Токарные работы для начинающих – RF Yates

Токарные работы для начинающих – RF Yates  olin.edu/resource…mp%20Lathe.pdf

olin.edu/resource…mp%20Lathe.pdf Ваш выглядит гораздо более уникальным (редактировать: в хорошем смысле).

Ваш выглядит гораздо более уникальным (редактировать: в хорошем смысле). Я большой поклонник различных действующих миниатюр Hardinge, таких как токарно-револьверный станок, показанный ниже.

Я большой поклонник различных действующих миниатюр Hardinge, таких как токарно-револьверный станок, показанный ниже.