Самодельный токарный станок на основе сверлильного станка: мастер-класс

Антон Свиридов928 0 0

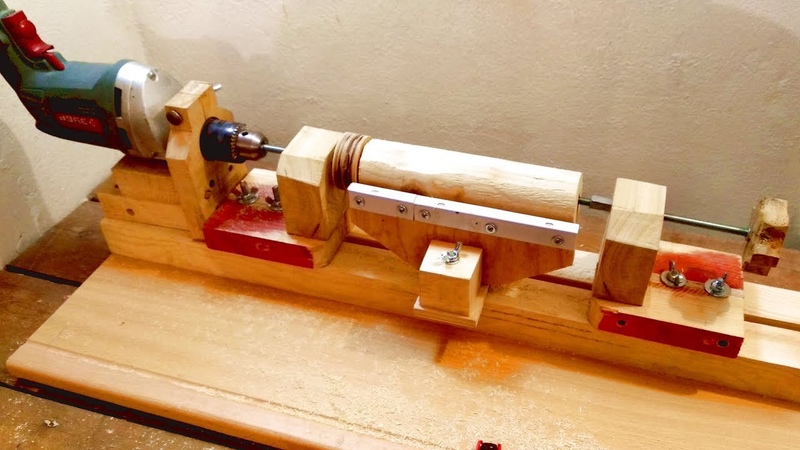

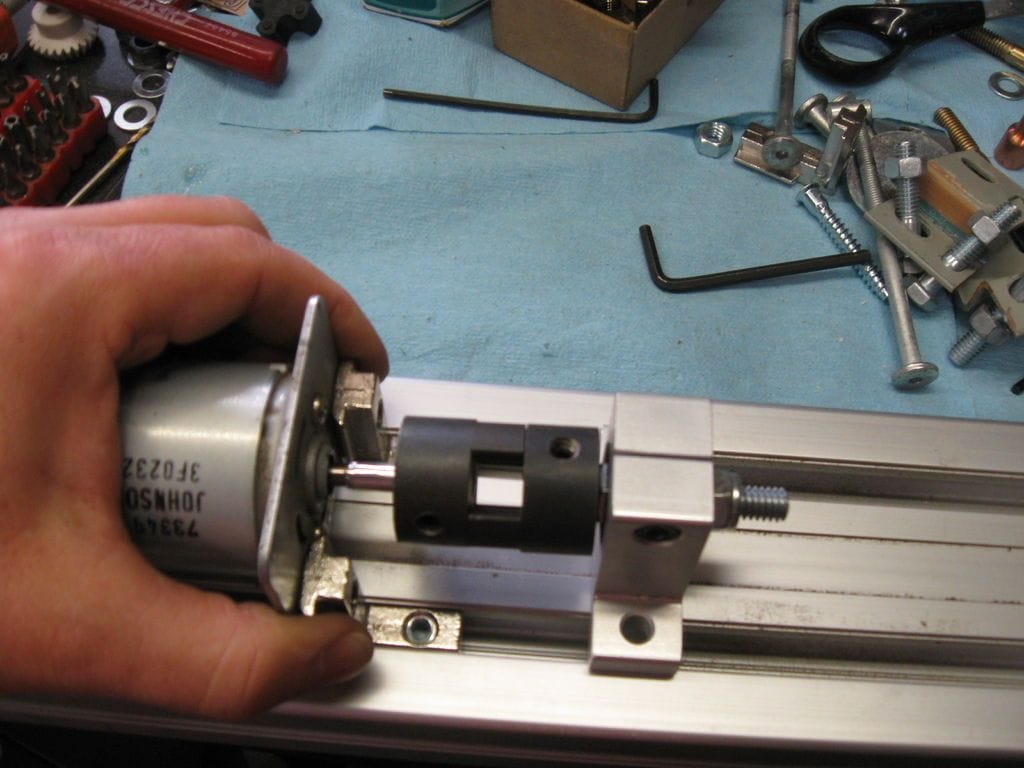

Я всегда хотел иметь токарный станок по дереву, но у меня не так много места в моей мастерской, поэтому я решил построить его сам, используя свой сверлильный пресс. Для этого я использовал переходник для углового сверления и после многих испытаний увидел, что результат может быть хорошим.

Подготавливаю материалы и инструменты

Я использовал следующие материалы:

- угловой редуктор для дрели;

- деревянные бруски;

- металлический стержень с резьбой 10 мм;

- клей для дерева;

- воск для дерева;

- эпоксидный клей;

- листовой металл;

- винты с двойной резьбой.

Из инструментов применял:

- угольник;

- ручную пилу;

- рубанок;

- штангенциркуль;

- долото;

- хомуты;

- рулетку;

- сверлильный станок;

- наждачную бумагу.

Вырезаю основу станка

В качестве основы использовал две доски 50х9х2 см. Сперва разметил древесину, вырезал и отшлифовал.

Вырезаю переднюю и заднюю стойки

Для этих двух частей будущего токарного станка я использовал сосновую древесину, вырезал два равных куска по 25х9х6,5 см.

Чтобы закрепить их на основании, разметил места под доски и вырезал соответствующие пазы.

Просверливаю отверстие под редуктор

Чтобы вставить угловой редуктор в сосновую древесину, я измеряю ее диаметры и отмечаю древесину для ее сверления.

Важно установить угловую дрель как можно более ровно в дереве. От правильного угла будет зависеть дальнейшая работа станка.

После высверливания, обтесал брусок рубанком.

Присоединяю стойку к основанию

Для соединения я использую клей для дерева.

Фиксирую угловой редуктор

Чтобы закрепить угловое сверло на дереве, я использую кусочек листовой латуни, просверлив на нем четыре отверстия и прикрутив к дереву. Металл можно использовать любой.

Закрепляю подшипник во второй стойке

Здесь важно точно найти центр, соответствующий центру вращения редуктора, на второй стойке. Я делал это с помощью сверла, придвинув стойку к нему.

- Вырезал отверстие под металлический стержень. С одного конца заострил его, зажав в сверлильном станке.

- Чтобы стержень врезался в дерево, вкрутил установочный винт с внутренней резьбой.

- На выступающий конец вырезал шестигранную ручку. Использую ее как маховик.

Вырезаю ручки для крепления

Для закрепления различных настраиваемых частей, вырезаю две деревянные ручки.

- Для этого разметил два круга и шесть равно отдалённых точек на них.

- Затем вырезал в центре и этих точках отверстия.

- Отшлифовал их, а в центре вкрутил установочные винты.

Делаю настраиваемое заднее крепление

- Отрезал от нижней стойки 3 см снизу. Вкрутил по центру винт с двойной резьбой.

- В отрезанном ранее куске просверлил отверстие немного большим диаметром чем винт.

- Надел полученный брусок на винт и накрутил одну из полученных ранее ручек.

Эта система помогает отрегулировать расстояние в зависимости от размеров обрабатываемой детали.

Изготавливаю держатель для инструментов

- Вырезал брусок, помещающийся между досками в основании. Вкрутил в его центре винт с двойной резьбой.

- Затем перешел к изготовке самого держателя. Разметил отверстие по центру и продела его сверлом, выровнял долотом.

- С одного края просверлил два сквозных отверстия в разных гранях. Сделал пропил через ближнее к краю. Вкрутил в него винт с гайкой-барашком.

Изготавливаю подставку для инструментов

- Для подставки использовал брусок 11х3х2 см. Срезал одну из его граней, чтобы получить угол примерно 15°.

- С обратной стороны сделал отверстие под деревянный стержень и вклеил его.

- Чтобы поверхность бруска не портилась при работе, приклеил на двухсторонний скотч лист латуни.

Тестирую станок

После нескольких проведенных тестов я очень доволен результатом. Станок позволяет обрабатывать небольшие деревянные изделия, чего я и добивался. Также он не занимает много места и легко устанавливается на сверлильный станок при необходимости.

Своим опытом поделился Mikhandmaker с сайта www.instructables.com.

Понравилась статья? Подписывайтесь на наш канал Яндекс. Дзен

8 февраля 2019г.

Дзен

8 февраля 2019г.Если вы хотите выразить благодарность, добавить уточнение или возражение, что-то спросить у автора – добавьте комментарий или скажите спасибо!

Токарный станок своими руками | Строительный портал

Многие мужчины пытаются сделать самодельный токарный станок. Хозяева утверждают, что работа на токарном станке позволяет наслаждаться процедурой создания изящных вещей из необработанных заготовок. Купить готовый станок – не каждому по карману. Поэтому в этой статье мы рассмотрим, как сделать самодельный токарный станок.

Содержание:

- Предназначение токарного станка

- История токарного станка

- Устройство токарного станка

- Изготовление токарного станка

Предназначение токарного станка

Токарный станок является одним из первых металлообрабатывающих станков, что был изготовлен преимущественно для обработки изделий из любого материала – дерева, пластика и металла. С помощью такого станка можно получать детали различной формы при обработке наружной поверхности, расточке и сверловке отверстий, нарезке резьбы и накатке рифленой поверхности.

С помощью такого станка можно получать детали различной формы при обработке наружной поверхности, расточке и сверловке отверстий, нарезке резьбы и накатке рифленой поверхности.

Производители в настоящее время изготавливают большое количество различных токарных станков. Однако зачастую они являются слишком сложными для домашней работы, громоздкими и дорогостоящими. Прекрасная альтернатива этому – изготовление самодельного маленького токарного станка по дереву или металлу, который является удобным в использовании благодаря своим небольшим размерам и простоте управления и позволяет обрабатывать в минимальные сроки небольшие детали.

Хорошо иметь в условиях домашнего пользования токарный станок по дереву, с помощью которого можно выточить мелкие детали для мебели, рукоятки для слесарных инструментов, держаки для хозяйственного инвентаря. Начав с простых изделий, вы можете постепенно дойти до создания изящных точеных мебельных гарнитуров и деталей для парусных яхт. С помощью токарных станков можно выточить нужные детали круглого сечения: оси или колеса.

Принцип работы на подобном токарном станке достаточно прост: заготовке, которая зажата в горизонтальном положении, придается вращательное движение, а лишний материал снимается подвижным резцом. Однако для осуществления этих простых манипуляций требуется механизм, который состоит из множества деталей, точно пригнанных между собой.

История токарного станка

Токарные станки прошли длинный путь развития, являясь когда-то примитивными устройствами и превратившись сейчас в высокопроизводительное оборудование для токарной обработки. За пару тысячелетий до наших дней самые простые устройства для обработки изделий из дерева и камня и придания им фасонной и цилиндрической поверхности применялись в Древнем Египте.

В начале восемнадцатого века наш соотечественник, изобретатель и механик Андрей Нартов сконструировал и создал первый токарный станок с использованием суппорта с механическим перемещением. Это стало началом производства современных токарных станков своими руками и на предприятиях.

В конце восемнадцатого столетия после изобретением паровой машины и мотора внутреннего сгорания, а потом и электрического двигателя ручной привод заменили машинным. Передача к токарным станкам движения выполнялась от общего двигателя посредством трансмиссионного вала. Его подвешивали к потолку или стене цеха. Движение от вала передавалось на каждый станок с помощью ременных передач.

Токарные станки в начале двадцатого века стали оснащать экономичными электрическими двигателями, индивидуальными для каждого станка. Одновременно станки начали усовершенствоваться, так как в них нуждалось массовое производство. Промышленности были необходимы станки для обеспечения высокой производительности и максимально высокого качества обработки деталей.

Для изменения количества оборотов шпинделя и усовершенствования механизма станков они начали оснащаться ступенчато-шкивным приводом.

Быстрое развитие токарных станков ускорило возникновение быстрорежущей стали. Ее использование позволило скорость резки увеличить в пять раз, если сравнить со скоростью обработки обыкновенной углеродистой стали. Чтобы увеличить количество оборотов, число разных видов подач, токарные станки стали оснащаться ещё более сложной коробкой передач и вращения, а использовавшееся ранее подшипники качения заменили подшипниками вращения. Особое внимание стало уделяться автоматической смазке деталей токарного станка.

Устройство токарного станка

Простейший самодельный токарный станок, что предназначен для обработки деревянных заготовок, в своей конструкции имеет несколько основных частей: раму, переднюю и заднюю бабки, ведущий и ведомый центры, электропривод, упор для резца. Рама выступает станиной и опорой для остальных агрегатов станка. Передняя бабка является неподвижной и служит базой для расположения основного узла вращения.

Рама выступает станиной и опорой для остальных агрегатов станка. Передняя бабка является неподвижной и служит базой для расположения основного узла вращения.

В передней раме размещается передаточный механизм, который связывает электрический мотор и ведущий центр. Вращательное движение через ведущий центр передаётся заготовке. Вдоль рамы свободно перемещается задняя бабка. Её перемещают зависимо от длины заготовки таким способом, чтобы обрабатываемую деталь прочно закрепить через ведомый центр.

Для токарного станка можно использовать любой привод, но только при соответствии его по оборотам и мощности обрабатываемой заготовке. И если уменьшение и падение оборотов можно решить при помощи передаточной системы, то мощность мотора останется неизменной.

Теоретически для самодельного настольного токарного станка может подойти любой мотор, даже на 200 Вт, но если вы намерены обрабатывать массивные заготовки, может случиться перегрев и возникнуть частые остановки. Чаще всего для передачи вращения применяется ременная передача, иногда фрикционная и даже цепная. Возможно решение и с отсутствием передаточных механизмов, где патрон или ведущий центр насаживается на вал электрического двигателя.

Возможно решение и с отсутствием передаточных механизмов, где патрон или ведущий центр насаживается на вал электрического двигателя.

Ведомый и ведущий центры должны размещаться на одной оси, иначе заготовка будет вибрировать. При этом должны выполняться такие условия: фиксация, центровка и вращение. В лобовых станках применяется только ведущий центр. Фиксация заготовки в этом случае совершается при помощи планшайбы или кулачкового патрона.

Раму принято собирать из металлических профилей или уголков, а может состоять из деревянного бруска. В любом случае должно быть обеспечено жёсткое крепление ведущего и ведомого центров. Раму проектируют так, чтобы задняя бабка при настройке могла свободно перемещаться вдоль оси. Упор для резца также должен перемещаться.

После установки необходимого положения следует создать жесткую фиксацию всех элементов самодельного мини токарного станка. От цели работы, типа и размеров обрабатываемых заготовок зависят конечные габариты и форма агрегатов конструкции. Зависимо от назначения станка, также подбирается мощность и разновидность электропривода, который передаёт вращающейся детали нужное усилие. Он должен иметь характеристики, которые соответствуют испытываемой нагрузке.

Зависимо от назначения станка, также подбирается мощность и разновидность электропривода, который передаёт вращающейся детали нужное усилие. Он должен иметь характеристики, которые соответствуют испытываемой нагрузке.

Коллекторные двигатели для устойчивой работы электроприводом подходят меньше всего. При отсутствии нагрузок обороты неконтролируемо увеличиваются, и под действием экстремальной центробежной силы заготовка может вылететь из фиксаторов, что является очень опасным. Возможно применение таких моторов с редуктором, которые ограничивают бесконтрольный разгон заготовки. А вот в процессе вытачивания миниатюрных деталей с малой массой беспокоиться не о чем.

Для обработки заготовки, которая имеет диаметр 10 и ширину 70 сантиметров, рекомендуется применять асинхронный электродвигатель с мощностью больше 250 Вт. Такая разновидность электроприводов имеет устойчивость частоты вращения при нагрузках, и у них нет экстремального возрастания частоты вращения при отсутствии нагрузки и высокой массе вращаемой заготовки.

С другой стороны без использования ременной передачи, а при применении вала двигателя как части ведущего центра, внутри электромотора подшипники претерпевают нагрузку, на которую они не рассчитаны. Подшипники вала рассчитаны исключительно на нагрузку, что приложена под прямым углом, а в изготовленных своими руками миниатюрных токарных станках получается, что присутствует ещё и усилие, что направлено вдоль вала и провоцирует быстрое разрушение подшипников электродвигателя.

Поэтому вы можете скомпенсировать продольную силу. Необходимо сделать с обратной стороны вала упор, где имеется технологическое углубление. Зависимо от конструктивных особенностей двигателя следует найти в его задней части опору, сделать аналогичное углубление и поместить шарик необходимого размера между ней и торцом вала. Упор должен хорошо прижимать шарик к валу, в противном случае толку от подобного подшипника не будет.

Ведомый центр бывает вращающимся или неподвижным. Он размещается на задней бабке станка. Если центр является неподвижным, то его изготавливают из обыкновенного болта, заточив конец резьбовой части под конус. В бабке также имеется внутренняя резьба. Тогда при вращении заострённого болта можно прижимать заготовку между центрами.

Если центр является неподвижным, то его изготавливают из обыкновенного болта, заточив конец резьбовой части под конус. В бабке также имеется внутренняя резьба. Тогда при вращении заострённого болта можно прижимать заготовку между центрами.

Ход болта составляет 20-30 миллиметров, остальное расстояние выставляют перемещением по направляющей оси задней бабки. Отшлифованный заострённый болт, что выступает ведомым центром, перед работой необходимо смазать машинным маслом для избегания дымления заготовки, как показано на видео о токарных станках.

Изготовление токарного станка

Своими руками токарный станок может собрать каждый умелец. Он характеризуется простотой в производстве и надежностью в работе. На нем вы сможете изготавливать и протачивать детали, а также затачивать режущий инструмент и обтачивания металлических изделий, проведения работ с костью, пластмассой и деревом, создания деревянных сувениров и предметов быта, а также при ремонте машины.

Находясь дома, у вас получится сделать своими руками токарный станок лучкового вида. Он является многофункциональным и простым в применении. А легкость заменяемости стальных элементов гарантирует длительный срок службы такого оборудования и его возможности переключения на работу с различным материалом. К двум деревянным стойкам, что выпилены предварительно, прикрепите болты и завинтите гайками.

Такие стойки способны укрепить конструкцию и предотвратить расшатывание деревянных стоек. Следите, чтобы отверстия для выбранных болтов подходили, и чтобы резьба гаек являлась соответствующей. Чтобы в процессе работы не шатались резец и стамеска, их принято укреплять подручником, который представляет собой две дощечки, что соединены между собой при помощи клеевого состава или винтовым способом под прямым углом.

В обязательном порядке нижняя дощечка должна иметь скошенный угол и полоску из железа, предотвращающую деформацию стамески в процессе движения. Горизонтальную дощечку в свою очередь оснащают прорезью для контроля движения подручника и управления им для наиболее качественной работы. Чтобы подручник имел возможность вращаться свободно, в основании заготовки делают вдоль ее поверхности отверстия для завинчивания пробойника.

Чтобы подручник имел возможность вращаться свободно, в основании заготовки делают вдоль ее поверхности отверстия для завинчивания пробойника.

Деревянную заготовку, требующую обработки, привинтите плотно гайками, деталь благодаря этому закрепляется крепко и двигается свободно. Теперь изготовленный своими руками мини токарный станок готов к эксплуатации, однако не думайте, что детали следует обрабатывать только в одну сторону. Самодельный токарный станок позволяет вращаться детали в разные стороны для достижения оптимальной формы предмета и возможности будущего декорирования.

Для изготовления токарного станка своими руками вы можете взять маломощный двигатель (250-500 Вт), который имеется в наличии, или купить ранее использовавшийся мотор по недорогой цене. Хорошим вариантом будет применение электродвигателя от швейной машинки. Достаточно посмотреть фото самодельных токарных станков, чтобы в этом убедиться! Заднюю и переднюю бабку можно изготовить самостоятельно.

Шлифовальные и абразивные круги насаживаются на выступающий конец вала движка. При их помощи самодельный токарный станок сможет выполнять, кроме заточки инструмента, полировку или шлифовку поверхностей. Таким образом, токарный станок в быту – это просто незаменимая вещь при разноплановой обработке металла и древесины.

При их помощи самодельный токарный станок сможет выполнять, кроме заточки инструмента, полировку или шлифовку поверхностей. Таким образом, токарный станок в быту – это просто незаменимая вещь при разноплановой обработке металла и древесины.

Если установить вместо шлифовальных кругов специальный переходник со сверлильным патроном, тогда такой станок получится использовать для сверловки отверстий и фрезеровки пазов в изделиях. К слову сказать, помимо деревянных реек, для изготовления рамы можно использовать набор сортового металла – уголки, швеллеры, балки и листовой материал. Под небольшой токарный станок вы можете приспособить шлифмашину или обычную электродрель.

Теперь вы узнали о предназначении и использовании токарных станков в домашнем хозяйстве. Не зря же это оборудование прошло такой длинный путь развития! Самостоятельно можно изготовить простейшие миниатюрные токарный станки, которые, тем не менее, успешно справляются с поставленными перед ними задачами, будь-то обработка, шлифовка или выточка деталей нужных размеров из дерева или металла.

Как сделать самодельный токарный станок?

Токарный станок – это инструмент или станок, который используется для резки, сверления, шлифования, накатки металлических, деревянных, резиновых или пластиковых деталей с целью сделать из нее симметричный объект. Короче говоря, токарный станок используется для придания формы гончарным изделиям, дереву, металлу, пластику, резине и т. Д. С помощью токарного станка могут быть изготовлены многие вещи, такие как подставки для ламп, алюминиевые кастрюли, летучие мыши, ножки стола, музыкальные инструменты, чашки, кубки, тарелки, миски, вазы, подсвечники и тд.

Существует много типов токарных станков: металлообработка, деревообработка, обработка стекла, прядение металла, токарная обработка и т. Д. Строительство токарного станка в домашних условиях возможно, выполнив несколько простых шагов. Для изготовления самодельного токарного станка требуются некоторые вещи, такие как ручная дрель, сверлильный металл, стальной стержень дюбеля, опорные подшипники, сосновая доска, шурупы для дерева, зубило сварщика, а также гайки и болты.

Чтобы начать делать самодельный токарный станок, первым делом нужно нарезать кусок металла и приварить его к вершине стального металлического стержня. На этой толстой металлической основе для точения необходимо прикрепить деревообрабатывающий элемент. Для этого вычислите центральную точку металлической пластины и отметьте ее, что можно легко сделать путем измерения от одного угла до одного диагонали от нее, а затем повторите его для двух других сторон. Метка, которая пересекает середину стали, будет точным центром. Теперь просверлите отверстия через эту металлическую пластину вокруг центра. Затем установите его так, чтобы кусок дерева можно было прикрепить к этой основной металлической пластине.

Используйте четыре винта и пропустите их через отверстия основной металлической пластины и деревообрабатывающего элемента, который будет вращать этот самодельный токарный станок. Теперь прикрепите подшипник блока подушки к сосновой доске, сохраняя разумное расстояние между ними. Во время использования вал токарного станка опирается на опорные подшипники, чтобы удерживать его ровно. Пусть конец вала и крепеж металлического основания проходят через опорные подшипники. Присоедините вал к дрели, а затем включите дрель.

Во время использования вал токарного станка опирается на опорные подшипники, чтобы удерживать его ровно. Пусть конец вала и крепеж металлического основания проходят через опорные подшипники. Присоедините вал к дрели, а затем включите дрель.

Таким образом, все части связаны друг с другом. Когда сверло включен, блок подушки подшипников позволит превратить вал, который в свою очередь вращает токарный металлическая опорная пластина. Для того чтобы превратить запас древесина куска с этим самодельным токарным станком, он должен быть прикреплен к токарной металлическим базовой пластине с четырьмя твердыми винтами. Винты должны быть проложены через просверленное отверстие и затянуты. Этот самодельный токарный станок теперь готов превращать деревянные детали и придавать им любую форму.

ДРУГИЕ ЯЗЫКИ

Самодельный токарный станок с ЧПУ

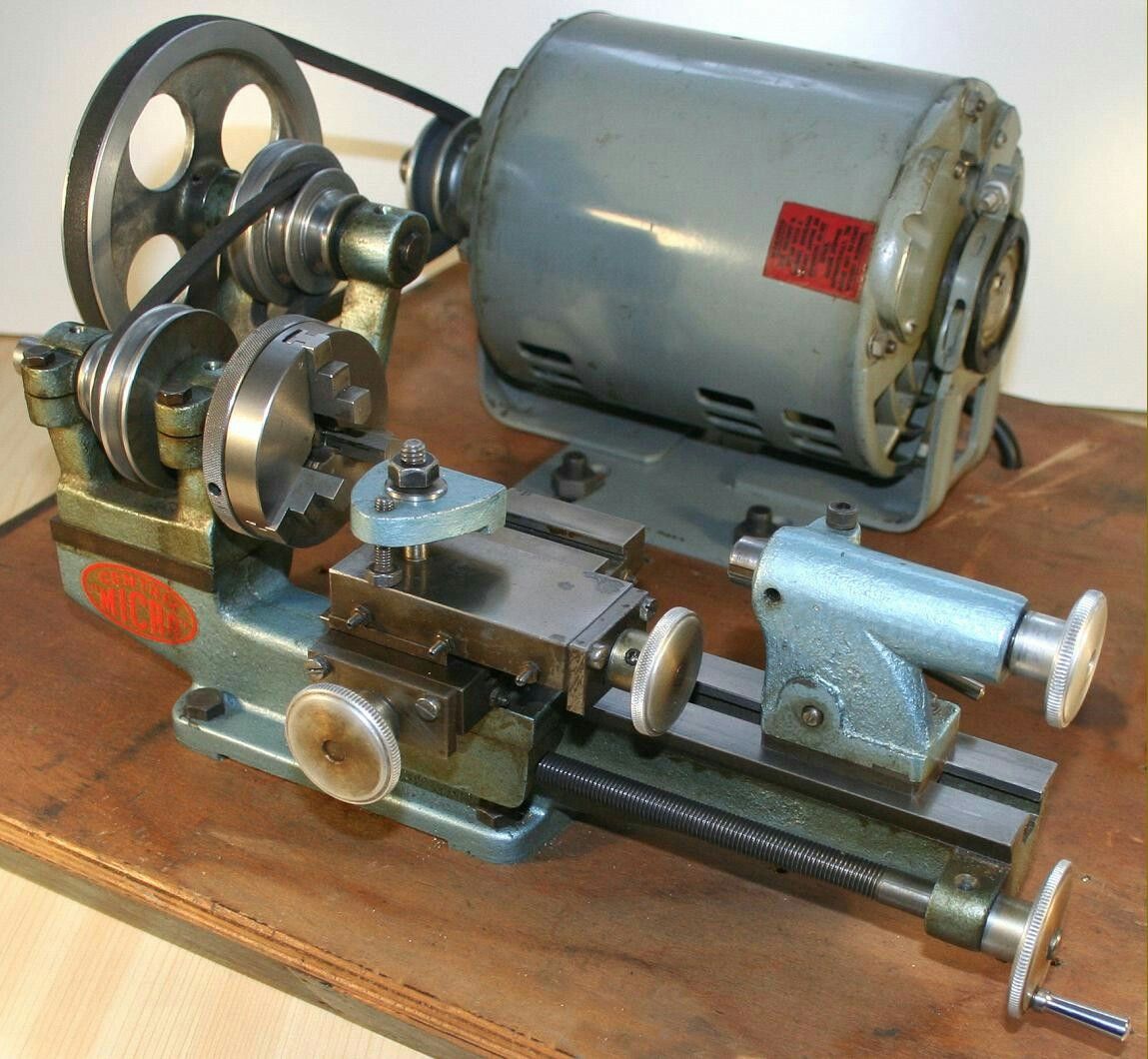

Самый просто способ изготовить токарный станок с ЧПУ – это взять готовый токарный станок и установить шаговые двигатели на ручки. Управлять таким токарным ЧПУ станком можно с помощью обычной программы MACH.

Управлять таким токарным ЧПУ станком можно с помощью обычной программы MACH.

Если нет необходимости обрабатывать на самодельном токарном станке с ЧПУ сталь, а заняться обработкой дюрали и прочих не слишком прочных металлов, то можно купить б/у токарный станок и довести его до рабочего состояния. Для этого необходимо разобрать станок, хорошенько его смазать, убрать люфты, которые появляются при длительной эксплуатации токарного станка. Благо все станки это позволяют.

Затем необходимо замерить максимальное усилие на ручках (штурвалах) привода станка. Умножаем усилие (в кГ) на радиус ручки (см) и получаем необходимое усилие на валу (в кГ/см). По этим данным и подбираем шаговый двигатель для компьютеризации токарного станка. Необходимо сделать запас усилия, обычно полученную цифру умножают на 4, ведь у такой схемы нет обратного контроля и значит необходим минимум 3-х кратный запас мощности момента.

Чаще всего, для соосного соединения шагового двигателя и вала подачи токарного станка используют PL57H76-3. 0-6, его момент на валу составляет 18, 9 кГ/см.

0-6, его момент на валу составляет 18, 9 кГ/см.

Вот пример реализации такого токарного станка с ЧПУ управлением.

Если подходящего двигателя нет под рукой, то можно использовать зубчатый шкив. Для этого вместо ручки подачи устанавливается зубчатый шкив большого диаметра, а на ось шагового двигателя ставится зубчатый шкив меньшего размера. Поделив диаметр большего шкива на меньший можно узнать коэффициент усиления усилия, не забудьте – скорость при этом упадет соответственно на тот же коэффициент.

Стоит заметить, что на токарном станке большая скорость подачи нужна только на холостом прогоне резца к месту металлообработки. А при самой работе скорость весьма небольшая, так что можно использовать и шаговые двигатели с небольшим усилием на валу.

Правда крепление зубчатых шкивов требует доработки и является более сложной процедурой изготовления ЧПУ привода для токарного станка.

Самодельный ЧПУ станок

http://homecnc.ru/

Самодельный токарный станокпо бюджету

Когда Джордж Арчер решил модернизировать свой токарный станок Shopsmith до чего-то, что могло бы справиться с более крупными проектами, он не стал просматривать каталоги инструментов. Вместо этого он построил свой собственный.

«Он отлично работает», – сказал Арчер, инженер на пенсии из Саванны, штат Джорджия, который собрал сверхмощный токарный станок с чашей из купленных и найденных запчастей за 100 долларов. “Все идет нормально.”

Что вдохновило Арчера на создание собственного токарного станка, а не на покупку коммерческого? «Вероятно, разница в цене в 2000 долларов», – сказал он.Другой вероятный вкладчик – его инженерное мастерство. Столяр-любитель много лет занимался разработкой деталей для систем кондиционирования воздуха.

Станок из запчастей

Источником самодельного токарного станка Арчера стала передняя бабка Delta / Rockwell, которую он купил на eBay за 40 долларов. Этот компонент является одним из наиболее важных элементов токарного станка и отвечает за передачу мощности от двигателя к токарной заготовке через ряд ремней и шкивов.

Этот компонент является одним из наиболее важных элементов токарного станка и отвечает за передачу мощности от двигателя к токарной заготовке через ряд ремней и шкивов.

Получив переднюю бабку, Арчер построил остальную часть машины, используя стальной лом, собранный со строительной площадки.

30-дюйм. Кровать состоит из двух стальных двутавров. Подъемник, который поднимает переднюю бабку над станиной для увеличения диаметра поворота примерно до 24 дюймов, сделан из 6-дюймового. трубы из конструкционной стали квадратного сечения. А база сделана из 3-х дюймовой. трубы из конструкционной стали, сваренные вместе. Подставка для инструмента также сделана из стального лома, а алюминиевая крышка предотвращает зацепление рукавов рубашки Archer за шкив передней бабки.

«Он достаточно тяжелый, поэтому не ходит по полу, когда я кладу на него что-то неуравновешенное», – сказал Арчер.

Система шкивов – еще один важный компонент токарного станка. Арчер спроектировал шкивы таким образом, чтобы токарный станок мог работать на трех скоростях: примерно 300 об / мин, 600 об / мин и 800 об / мин. Хотя он не такой универсальный, как большинство коммерческих токарных станков, Арчер говорит, что три скорости подходят для той работы, которую он выполняет.

Хотя он не такой универсальный, как большинство коммерческих токарных станков, Арчер говорит, что три скорости подходят для той работы, которую он выполняет.

Маленький шкив на двигателе мощностью 3/4 л.с. вращается со скоростью около 1800 об / мин и соединен ремнем с более крупным шкивом, вращающимся со скоростью около 600 об / мин, расположенным под станиной на валу домкрата.Вал домкрата также имеет трехступенчатый шкив, который ремнем соединяется с трехступенчатым шкивом на передней бабке. Перемещение ремня на ступенчатых шкивах вручную изменяет скорость.

Большой

«Я владел магазином в течение многих лет и много его включил. Но у него есть ограничения », – сказал он. «Я хотел превратить вещи в большие и несбалансированные».

Завершив изготовление токарного станка несколько месяцев назад, Арчер обработал пластину большого диаметра, а также архитектурную токарную обработку, которую он использовал для установки латунного корабельного иллюминатора в качестве окна в своем доме.

Совет Арчера другим деревообработчикам, заинтересованным в создании токарного станка с нуля: «Токарный станок довольно прост, – сказал он. «Но лучше знать, как сваривать».

| Этот архитектурный поворот был построен для установки латунного корабельного иллюминатора в качестве окна в доме Арчера. | Блюдо большого диаметра. |

Подпишитесь на избиратели сегодня и получите новейшие технологии и практические рекомендации от Fine Woodworking, а также специальные предложения.

Получайте советы по деревообработке, советы экспертов и специальные предложения на почту

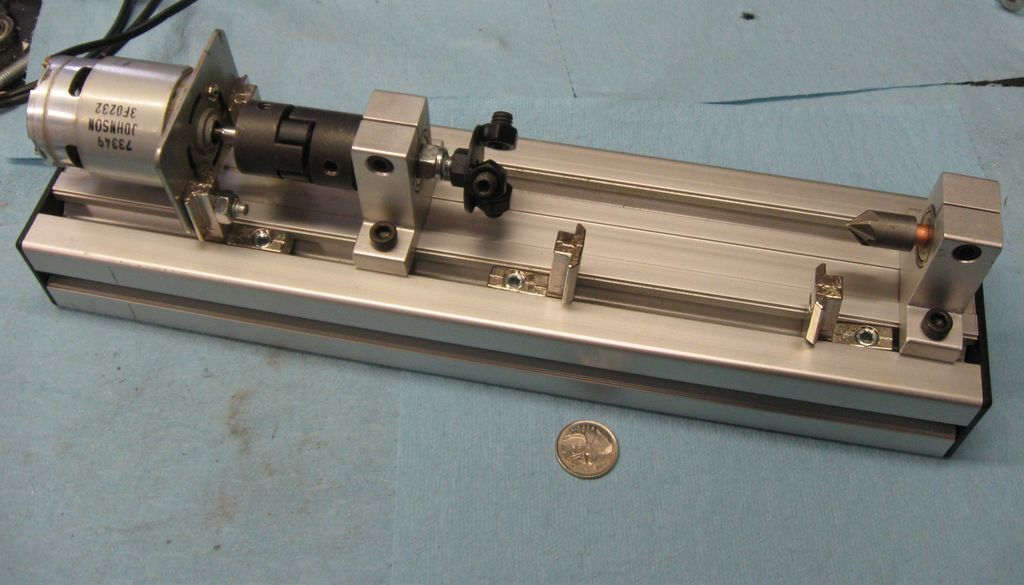

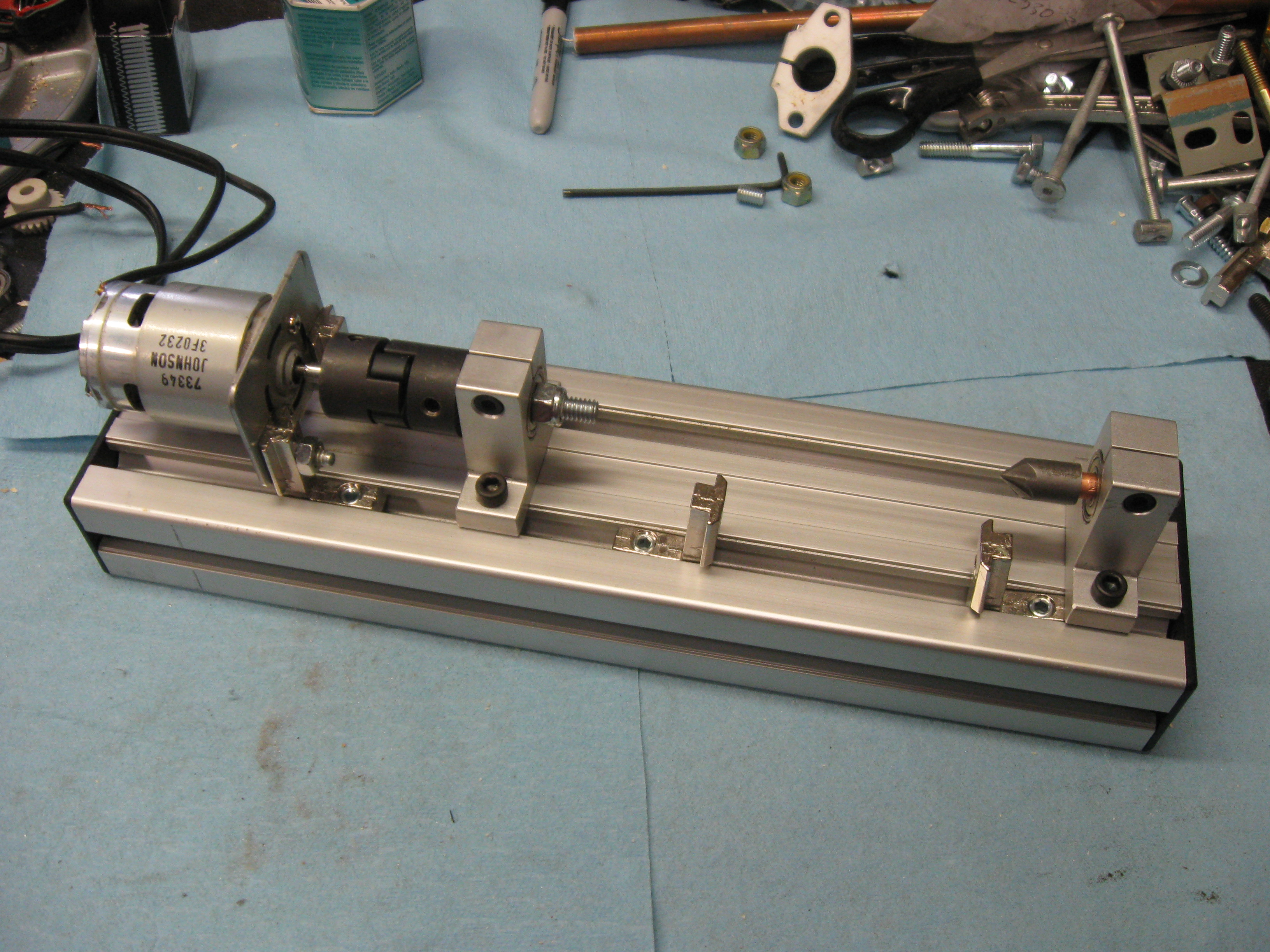

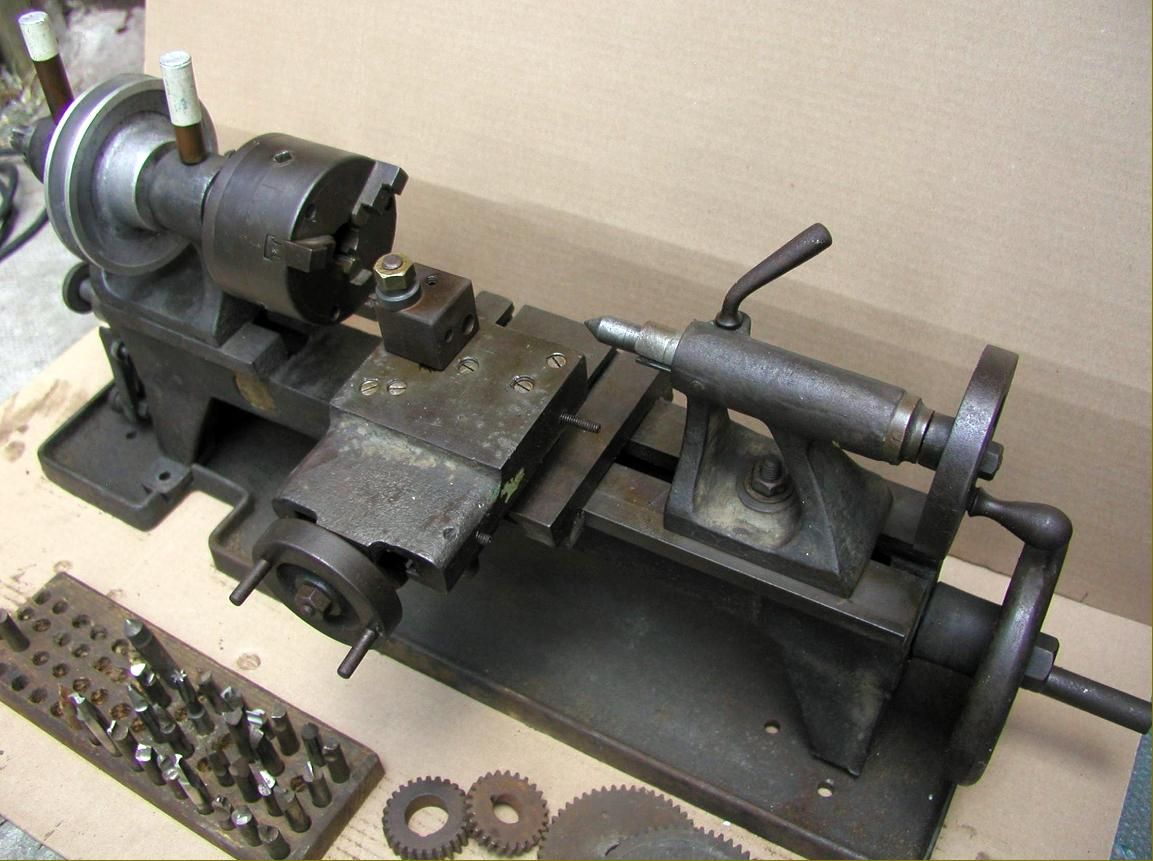

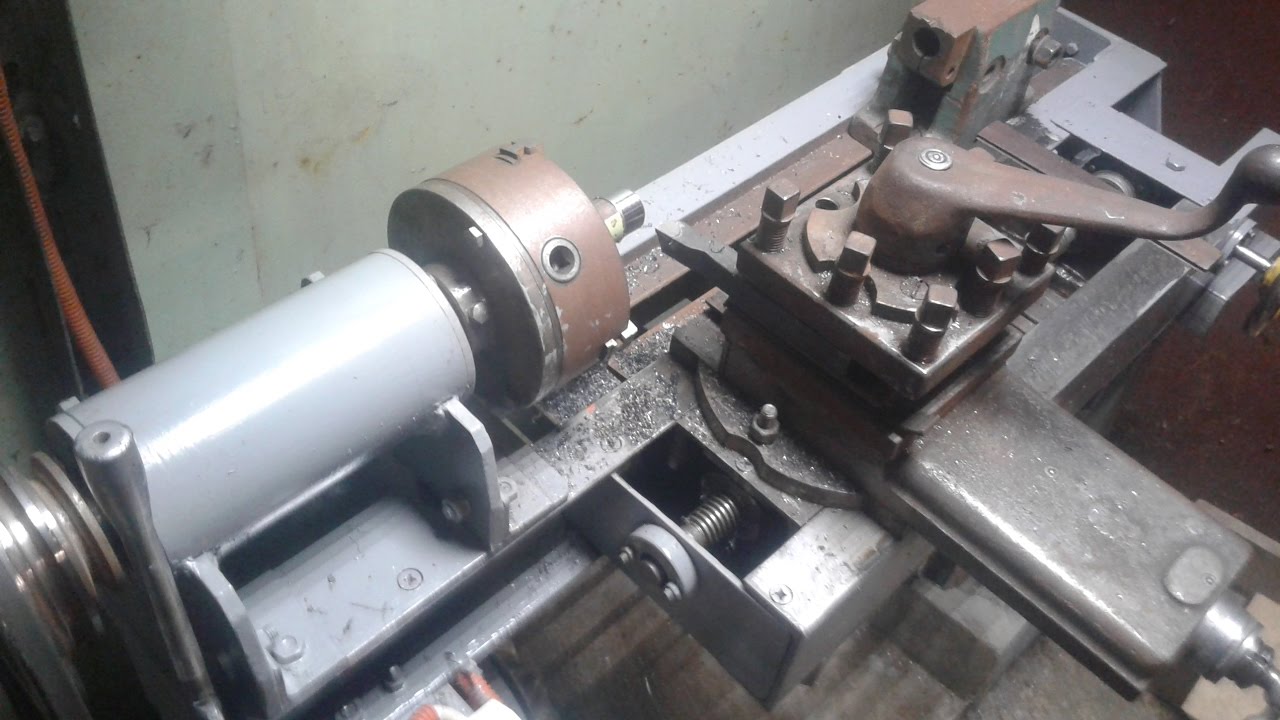

× Хотя предыстория этого “самодельного” миниатюрного прецизионного токарного станка неизвестна, похоже, что он был построен в 1940-х или 1950-х годах. |

| ||||

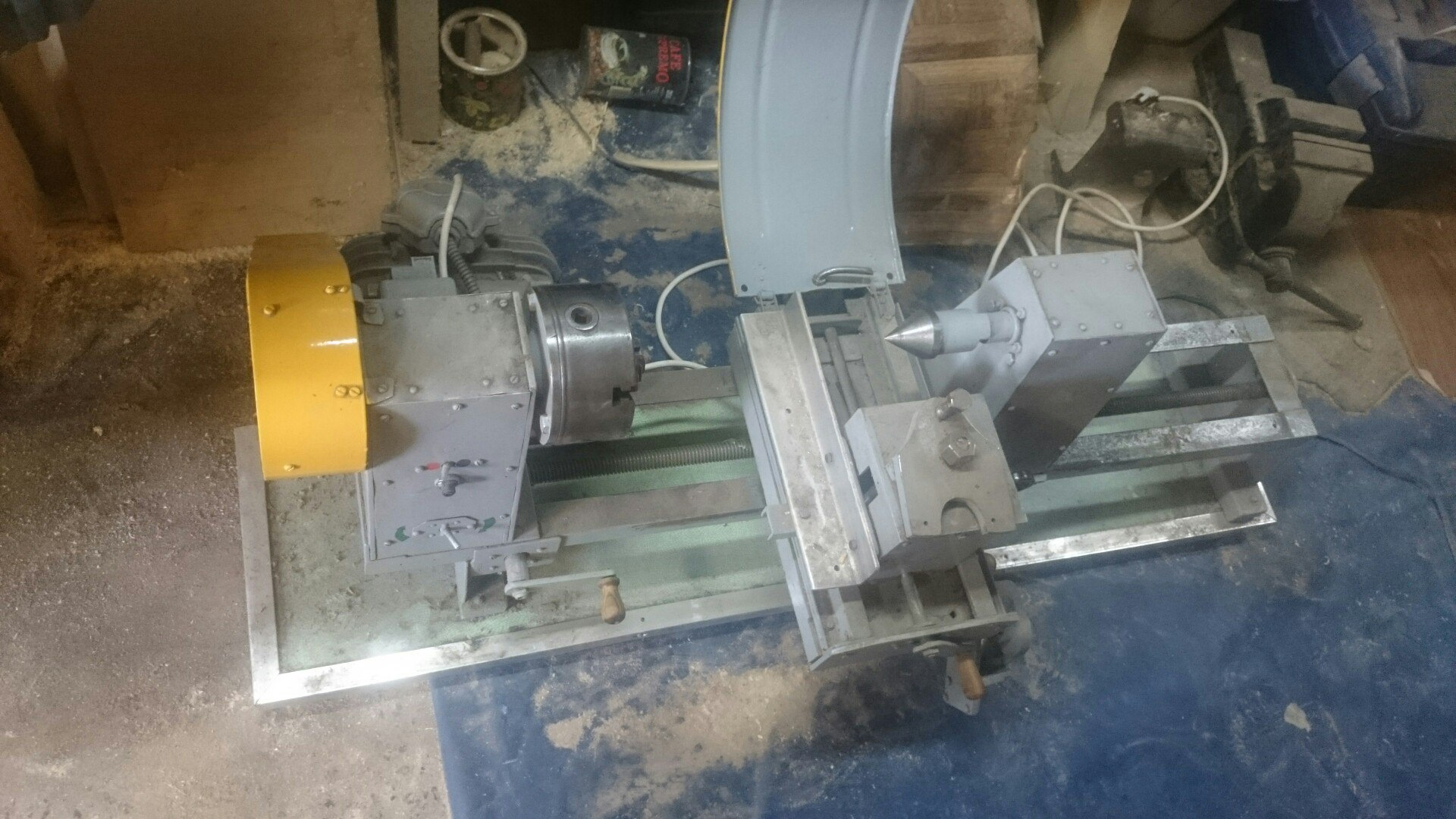

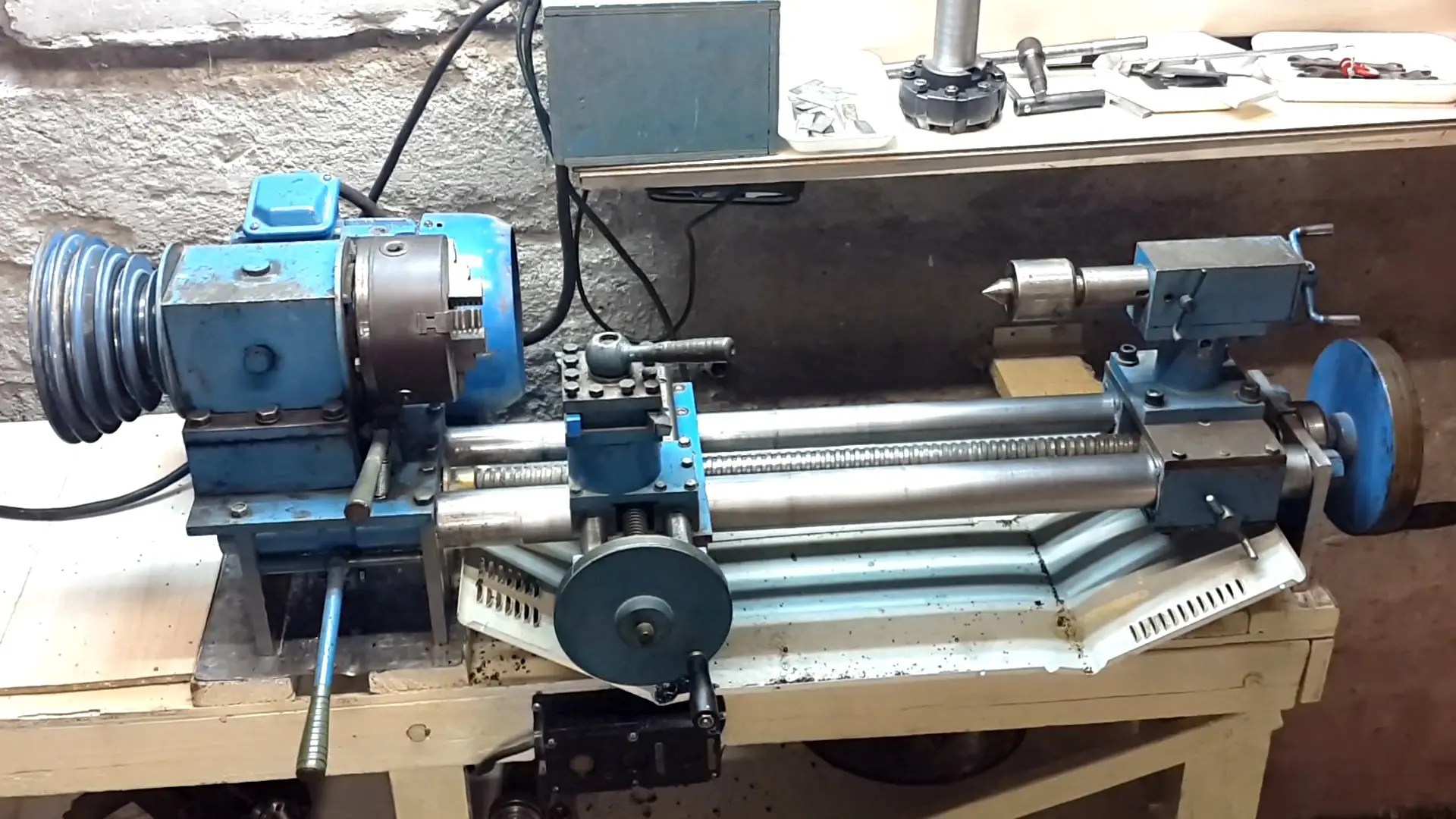

| На этой фотографии показан готовый токарный станок за исключением добавления переключателя. Он оснащен двигателем мощностью 1 л.с. с диапазоном скоростей примерно 575 – 2300 об / мин. Как показано на фотографии, чашу диаметром 18 дюймов можно повернуть, станину можно опустить на 5 дюймов, увеличив диаметр поворота до 28 дюймов. Станину также можно снять и использовать подвесную подставку для поворота, чтобы поворачивать гораздо большие диаметры, ограничено расположением мотора. | ||||

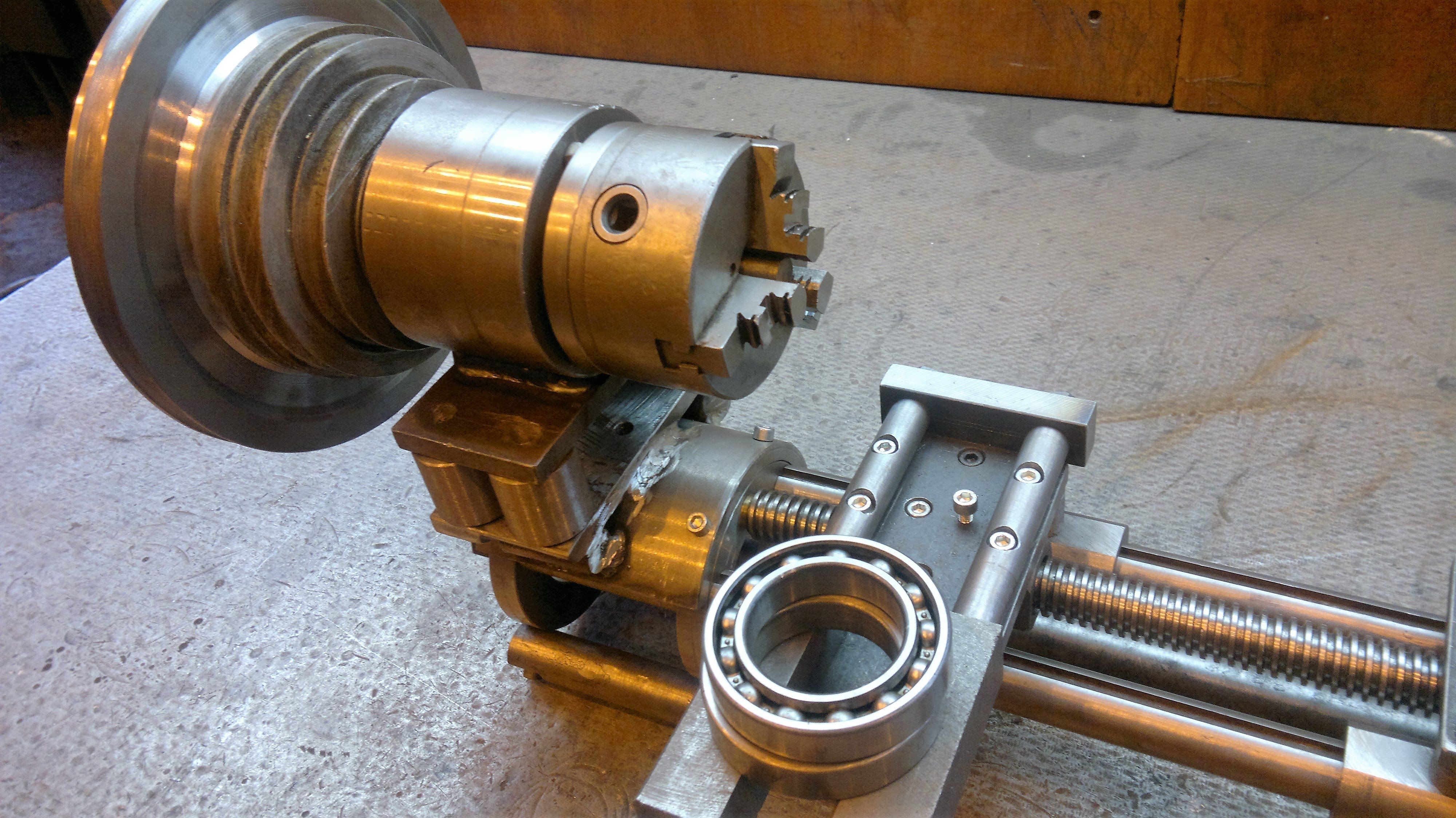

| Из-за ограниченных средств, о которых я упоминал ранее, я начал искать запчасти у дилеров металлолома. Я нашел блок стойки, показанный на фотографии, и немного прутка для шпинделя. Я повернул шпиндель на своем токарном станке по металлу Southbend, шпиндель имеет резьбу 1 1/2 дюйма на 8 точек на дюйм, он того же размера, что и мой токарный станок по металлу, поэтому мои патроны и торцевые пластины подходят. Я построил шпиндель в сборе В начале 80-х он годами работал в магазине и сопровождал меня через несколько шагов, связанных с работой. | ||||

| Готовая шпиндельная сборка. Мне пришлось купить новый четырехступенчатый шкив.Внешний вид шкива обусловлен многолетним хранением и перемещением. | ||||

| Перенесемся в 2009 год.  Я планировал уйти на пенсию в конце 2009 года, поэтому я решил закончить станок для токарного станка, который начал в 1980-х годах. Я планировал уйти на пенсию в конце 2009 года, поэтому я решил закончить станок для токарного станка, который начал в 1980-х годах.Как вы можете видеть на фотографии, у меня теперь есть 12-дюймовый токарный станок по дереву Rockwell / Delta. Основная стойка для токарного станка была сделана из 4-дюймовой Н-образной балки с толщиной сторон и стенкой примерно 5/16 дюйма.К верхней части была приварена пластина диаметром 1/2 дюйма для установки узла шпинделя, а к нижней части были приварены ножки. | ||||

| Станина токарного станка сделана из стального уголка 3 “X 3” X 3/8 “. Уголок приварен к пластине 1/2”, которая будет прикреплена болтами к основной стойке. Это несколько наборов отверстий, просверленных в стойке, поэтому станину можно перемещать вверх или вниз в зависимости от диаметра поворотной чаши. Кровать длиной 12 дюймов.В целом это нормально, однако я не понимал, что чаша, установленная в патроне, выйдет так далеко за пределы стойки. | ||||

| Банджо изготовлено из стального уголка 2 “X 2” X 3/8 “и куска прутка 3” с верхней частью, повернутой вниз до диаметра 2 “, с отверстием 1” для упоров для инструмента. | ||||

| Опора двигателя изготовлена из плоской стальной пластины 1/4 дюйма, приваренной к плоской прутковой прутке 1/4 дюйма.Крепление двигателя будет прикручено к основной стойке. | ||||

| Полуфабрикат чаши токарного станка выставлен на тест-драйв. Превращение 10-дюймовой или 12-дюймовой чаши из достаточно хорошо сбалансированной заготовки чаши идет хорошо, однако, при повороте большой разбалансированной заготовки чаши токарный станок фактически вибрирует больше, чем скручивающее действие основной стойки. Чтобы решить проблему вибрации, я приварил плоскую стальную пластину 4 “X 1/4” к каждой стороне H-образной балки, в основном создавая двойную коробчатую балку. | ||||

| Поворот вишневой чаши 17 “X 6” на готовом токарном станке для чаш. Токарный станок работает даже лучше, чем я ожидал, он прикручен к полу и очень прочен. Единственные две вещи, которые я бы сделал иначе: 1) Сделайте кровать длиной 18 дюймов. У меня запланированы некоторые улучшения: 1) На фото я должен использовать гаечный ключ для регулировки упора для инструмента.Я уже заменил этот болт новым болтом с ручкой в головке болта, это значительно ускоряет регулировку упора для инструмента. 2) Я планирую сделать быстрый релиз для банджо, это в настоящее время в стадии планирования. 3) Планирую переместить переключатель на тыльную сторону шпинделя. Теперь он мешает работать близко к задней стороне патрона. | ||||

Новое и улучшенное банджо (4.15.2011) После нескольких месяцев использования токарного станка и постоянного поиска гаечного ключа, когда мне нужно отрегулировать банджо («а где этот гаечный ключ, должно быть, где-то под этими двумя или тремя дюймами деревянной стружки») я решил модернизировать банджо.Новое банджо основано на той же системе кулачкового действия, что и на моем токарном станке Delta / Rockwell, и использует ее. Может показаться странным, что ручка находится сзади, но так работает хорошо: я беру ручку правой рукой, а стойку для инструмента – левой рукой и перемещаю банджо в нужное место. | ||||

Велосипеды, маршрутизаторы и самодельный токарный станок

Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.

Однако это не влияет на наши рекомендации.

Я снова сказал «да» другу (кажется, я говорю «да» многим своим друзьям), который хотел, чтобы я воспроизвел столярку в доме, который он перестраивает. На этот раз я никогда не делал этого. Но, конечно, я сказал: «Нет проблем».(Каждый раз, когда я говорю это, я всегда слышу этот другой голос, говорящий мне, что это БУДЕТ проблемой, но я всегда игнорирую его.)

Этот небольшой проект предполагал изготовление двух балясин со спиралями. У меня есть токарный станок, и я могу достаточно хорошо вращать, но я не знал, как резать спирали. Я спросил несколько человек, и все они сказали: «О, вы должны вырезать их вручную». Да правильно. Я люблю ручные инструменты так же сильно, как и следующий плотник, но это было похоже на оживающий кошмар. Как сделать так, чтобы бороздки были последовательными и параллельными друг другу? Как долго это займет? Мне нужно будет попрактиковаться в других видах древесины, прежде чем я раскрою красное дерево (дерево, используемое для остальной части лестницы). Казалось, это будет проблемой.

Казалось, это будет проблемой.

Итак, я начал поиски идеального способа сделать эти балясины с помощью электроинструментов (со шнурками). Я начал искать в Интернете инструменты, подсказки и методы, которые могли бы облегчить эту задачу. Я нашел пару инструментов, которые могли бы делать то, что я хотел, но один из них вымер, а другой стоил больших денег. Я начал читать несколько веток разговоров о таком инструменте. Один парень из Англии сказал: «Есть книга под названием…« Магия маршрутизаторов », и в ней есть планы по созданию довольно прочного на вид инструмента, называемого токарно-фрезерным станком.”

Я был очень взволнован, потому что у нас есть копия «Router Magic», написанная Биллом Хилтоном, здесь, в Popular Woodworking. Я схватил книгу, и вот она – фрезерный станок. Все, что мне нужно было сделать, это построить его. Мне просто нужна была фанера, роутер и что? – детали велосипеда? Ага, я правильно прочитал. Что ж, у меня 6 велосипедов, так что «Frankesteining» подойдет.

Билл Хилтон все еще работал в Reader’s Digest, писал о деревообработке. Он и его приятель Фред Мэтлак придумали этот очень умный инструмент, и он выглядел так, как будто я мог сделать это.Я разобрал свой велосипед, нашел фанеры, купил оборудование и начал сборку. Я понятия не имел, что это будет так весело! На фото видно, где я сейчас нахожусь. Он почти закончен, и мне не терпится начать переворачивать балясины с помощью роутера.

Я покажу окончательные результаты через пару недель и сообщу, работает ли он. О, и не забудьте заказать новую книгу Билла Хилтона «Ящик для книг».

Джим Стек

Старший редактор, Популярные книги по деревообработке

Рекомендации по продукту

Вот некоторые расходные материалы и инструменты, которые нам необходимы в повседневной работе в магазине.Мы можем получать комиссию с продаж по нашим ссылкам; однако мы тщательно отбирали эти продукты на предмет их полезности и качества.

Токарная обработка стоек-монстров на заводском токарном станке

Когда местный ремонтник обратился ко мне с просьбой воспроизвести пять столбов крыльца для 140-летнего дома в Боулдере, штат Колорадо, мой интерес был возбужден. Несмотря на то, что у меня не было токарного станка – а тем более того, который мог бы вращать 10-футовые стойки – я взял контракт, полагая, что смогу построить свой собственный, чтобы выполнять эту работу.

Несмотря на то, что у меня не было токарного станка – а тем более того, который мог бы вращать 10-футовые стойки – я взял контракт, полагая, что смогу построить свой собственный, чтобы выполнять эту работу.

Станину токарного станка длиной 12 футов я сделал из 16-дюймового LVL; ножки сколочены из брусчатки 2х6 и слоеного лома. Головная и задняя бабки представляют собой блоки из пихты Дугласа с основанием из фанеры из балтийской березы, которые прижимаются к станине.

Чтобы удерживать заглушки стойки, я прикрутил опорные подшипники (Grainger, 888 / 361-8649, www.grainger.com; деталь № 2X405) болтами к ложам. Подшипники имеют отверстие 3/4 дюйма, через которое я продвинул стопорные болты 3/4 дюйма на 6 дюймов, которые ввинчиваются в верхнюю и нижнюю часть стойки.

Фанерный шкив диаметром 19 дюймов надежно прикручивается к концу каждой стойки и вращается с помощью 70-дюймового клинового ремня, приводимого в движение утилизированным двигателем мощностью 1/2 л. с. при 1725 об / мин. Я установил мотор на навесную платформу, что позволяет легко менять ведущий шкив на его валу. Используя ряд шкивов диаметром от 1 1/2 до 4 дюймов, я могу получить скорость вала от 136 до 363 об / мин с достаточным крутящим моментом для выполнения этой работы.

с. при 1725 об / мин. Я установил мотор на навесную платформу, что позволяет легко менять ведущий шкив на его валу. Используя ряд шкивов диаметром от 1 1/2 до 4 дюймов, я могу получить скорость вала от 136 до 363 об / мин с достаточным крутящим моментом для выполнения этой работы.

Возможно, самой сложной частью всего проекта было сверление горизонтальных и центрированных отверстий в концах заготовок для получения больших лагов.Для этого я использовал свой радиально-сверлильный станок и забил заготовки столбов на нужную высоту. Мне пришлось заточить 3/4-дюймовую лопаточную коронку, чтобы приспособить резьбу стягивающего винта.

Я сначала щелкнул выключателем с некоторым опасением; Прядение 70-фунтовой 10-футовой заготовки на самодельном токарном станке – нелегкая задача. К моему облегчению, машина работала очень плавно. С холостым точением я потратил большую часть ложи на ручной силовой рубанок (внизу слева). Столбы имеют длинный прямой конус; чтобы отрезать это, я провел фрезером по наклонному приспособлению, сделанному из алюминиевого канала и МДФ, с пластиковым роликом, прикрепленным к основанию фрезера для плавного фрезерования (внизу справа). Я использовал стандартные токарные инструменты и опору для инструмента из МДФ, чтобы сделать углубления и борта (внизу).

Я использовал стандартные токарные инструменты и опору для инструмента из МДФ, чтобы сделать углубления и борта (внизу).

Я потратил менее 250 долларов на материалы и оборудование для сборки токарного станка. После завершения превращение заготовки в законченный отшлифованный столб занял около семи часов.

Уильям Аллен – случайный токарь по дереву в Нидерланде, штат Колорадо.

Как сделать токарные станки по металлу и аксессуары – бесплатный план 13 – планы 1

Планы 1-8

Многие домашние мастера и слесари мечтают о собственном токарном станке по металлу.Вы можете построить свой собственный токарный станок по металлу с помощью одного из этих бесплатных планов.

Описанный токарный станок не является идеальным токарным станком

или, но является примером простого токарного станка простой и простой конструкции, в который могут быть внесены дополнения по мере того, как время, фантазия или необходимость диктует необходимость.

Хотя токарно-револьверный станок по сути является инструментом для производства работы в больших количествах, 6-дюйм. Токарный станок описанного в этой статье типа будет чрезвычайно полезен в небольшом экспериментальном цехе.

Вы можете установить эту фрезерную насадку на поперечный суппорт и выполнять фрезерование, наплавку и нарезание шпоночных пазов. Удобный агрегат для небольших токарных станков по металлу. Он состоит просто из тисков сверлильного станка, установленных на поперечных салазках каретки.

Любой хороший токарный станок по дереву может использоваться для точения, расточки, фрезерования и торцевания металла с добавлением этого составного суппорта. Его легко изготовить из холоднокатаной стали с помощью нескольких обычных инструментов.

Вы можете установить эту фрезерную насадку на поперечный суппорт и выполнять фрезерование, наплавку и нарезание шпоночных пазов. Удобный агрегат для небольших токарных станков по металлу.

Он состоит просто из тисков сверлильного станка, установленных на поперечных салазках каретки.

Он состоит просто из тисков сверлильного станка, установленных на поперечных салазках каретки.Вы не сможете в полной мере использовать токарный станок, пока не получите фрезерное приспособление. С его помощью вы можете выполнять прорезание пазов, шпоночных пазов, обработки зубчатых колес, продольной резки и обработки канавок. Вы можете распиливать заготовку под прямым углом или под углом, а также делать отверстия в работе с максимальной точностью.

Фрезерная насадка, используемая на 7-дюймовом токарном станке для фрезерования деталей в коллекторе модели 4-цилиндрового газового двигателя.

Сайт на 100% бесплатный. Если вы нажмете на объявление или ссылку, мы можем получить комиссию или комиссию, если вы приобретете товар.

Свяжитесь с персоналом Центра обновления

© Copyright-2021 Все права защищены.

Раскрытие информации FTC

DIY Мобильная подставка для токарного станка – ручная работа с Ashley

Как построить мобильную подставку для токарного станка

Всем привет! Сегодня я расскажу, как построил передвижную стойку для токарного станка. Изначально я хотел построить подставку для токарного станка, которая идеально подходила бы для моего роста, но где-то в этом направлении я вырезал математику. (Не беспокойтесь, я просто воспользуюсь платформой, чтобы компенсировать разницу.) Дизайн моей подставки для токарного станка был вдохновлен одной из подставок для токарного станка, которую я заметил в магазине @ onionwood. @onionwood – невероятно талантливый резчик по дереву и инструктор. Я настоятельно рекомендую вам найти минутку, чтобы зайти на ее страницу в Instagram и посмотреть ее работы.

Изначально я хотел построить подставку для токарного станка, которая идеально подходила бы для моего роста, но где-то в этом направлении я вырезал математику. (Не беспокойтесь, я просто воспользуюсь платформой, чтобы компенсировать разницу.) Дизайн моей подставки для токарного станка был вдохновлен одной из подставок для токарного станка, которую я заметил в магазине @ onionwood. @onionwood – невероятно талантливый резчик по дереву и инструктор. Я настоятельно рекомендую вам найти минутку, чтобы зайти на ее страницу в Instagram и посмотреть ее работы.

А теперь приступим!

Раскрытие информации: этот пост содержит партнерские ссылки.Это означает, что если вы купите товар по одной из этих ссылок, я получу небольшую комиссию без дополнительных затрат для вас. Это помогает сохранить контент на сайте бесплатным, и я ценю поддержку! : о)

Инструменты и принадлежности

Следующие предметы – это некоторые из инструментов и принадлежностей, которые я собрал для сборки своего мобильного станка для токарного станка.

Инструменты

Принадлежности

Вырезанный список

- 2 × 4 – 29 ″ (3) Нижняя полка

- 2 × 4 – 24 ″ (2) Основание ноги

- 2 × 4 – 12 ″ (2) Верхняя ножка

- 2 × 4 – 29 1/2 ″ (4) Ножки со скосом 12 градусов

- 2 × 6 – 29 ″ (2) Верхняя полка

- 2 × 6 – 13 ″ с перекосом под углом 12 градусов от короткого до короткого (2) Упоры для ног

- 2 × 6 – 32 3/4 ″ (1) Главная распорка

У меня была тонна обрезков 2 × 4 и 2 × 6, и я смог построить свой стенд, не путешествуя по дереву.(Проекты из лома древесины FTW!)

Доска обрезная до размера

Вам следует отрегулировать эти размеры в соответствии со своим ростом (или использовать платформу, чтобы увеличить свой рост). Измерьте длину от локтя до земли. Это высота, на которой должен находиться центр вашего токарного станка.

Как построить передвижную стойку для токарного станка

Шаг 1.

Обрежьте все доски до размера .

Обрежьте все доски до размера .Следуйте списку вырезов и разрежьте доски 2 × 4 и 2 × 6 до окончательного размера.

Теперь, оглядываясь назад, я также хотел бы найти время, чтобы убедиться, что мои доски перпендикулярны фуганку и строгальному станку.Я пропустил этот шаг, потому что был ленив, и решил, что этот ярлык приемлем, потому что это проект магазина. Когда начал собирать базу, пожалел о решении. Однако в конце концов (и с помощью множества зажимов) все получилось.

Шаг 2: Просверлите отверстия в карманах

С помощью приспособления для сверления отверстий в карманах просверлите отверстия в карманах:

- Каждый конец досок нижней полки

- Каждый конец доски верхней полки

- Каждый конец ножек стола

- Каждый конец скобы для ног

Сверление отверстий в карманах с помощью приспособления Kreg Jig K5

Шаг 3: Соберите ножки

Возьмитесь за ножки стола, основание ножек и верх ножек, чтобы собрать ножки мобильной стойки. Собранная нога должна иметь форму трапеции.

Собранная нога должна иметь форму трапеции.

- Привинтите ножки стола к основанию ножки стола (2 × 4 – 24 ″)

- Привинтите ножки стола под верхнюю часть ножки стола (2 × 4 – 12 ″)

Сборка ножек

Нанесите клей между стыками.

Шаг 4. Прикрепите верхние опоры полки

Присоедините опоры верхней полки (2 × 6 – 29 ″) к ножкам стола.

Шаг 5: Установите нижние опоры для полок.

Присоедините опоры нижней полки (2 × 4 – 29 ″) к ножкам стола.

Шаг 6. Прикрепите скобы для ног

Присоедините скобы для ног (2 × 6 – 13 ″) к ножкам стола.

Сборка стенда токарного станка

Сборка стенда токарного станка

Шаг 7: Прикрепите главную скобу

Прикрепите основную скобу (2 × 6 – 32 3/4 дюйма) к двум скобам для ног.

Шаг 8: Установите ролики

Просверлите направляющие отверстия для винтов колес и установите по одному ролику в каждом углу мобильной стойки токарного станка с винтами и соответствующими шайбами.

Шаг 9: Просверлите отверстия для ножек токарного станка (необязательно)

Переместите токарный станок к стойке и начертите контур ножек токарного станка. Снимите токарный станок со стойки и просверлите отверстия сверлом Форстнера глубиной примерно 1/8 дюйма на каждую ногу. Это необязательный шаг, но я думаю, что он предотвратит скольжение токарного станка по подставке.

Шаг 10: Наслаждайтесь!

Установите крючки и другие аксессуары и наслаждайтесь токарным станком на колесах!

Подставка для мобильных токарных станков DIY

Подставка для мобильных токарных станков DIY

Если вы собираете мобильный стенд для токарного станка, оставьте комментарий ниже или отметьте меня в Instagram @handmadewithashley или Twitter @handmadewithash.Я бы хотел увидеть ваши фотографии!

Читательские проекты

@ sayit_aint_tone727 построил увеличенную версию стенда токарного станка:

Reader Project: мобильная подставка для токарного станка

И посмотрите версию стенда токарного станка @hubbellwoodworks:

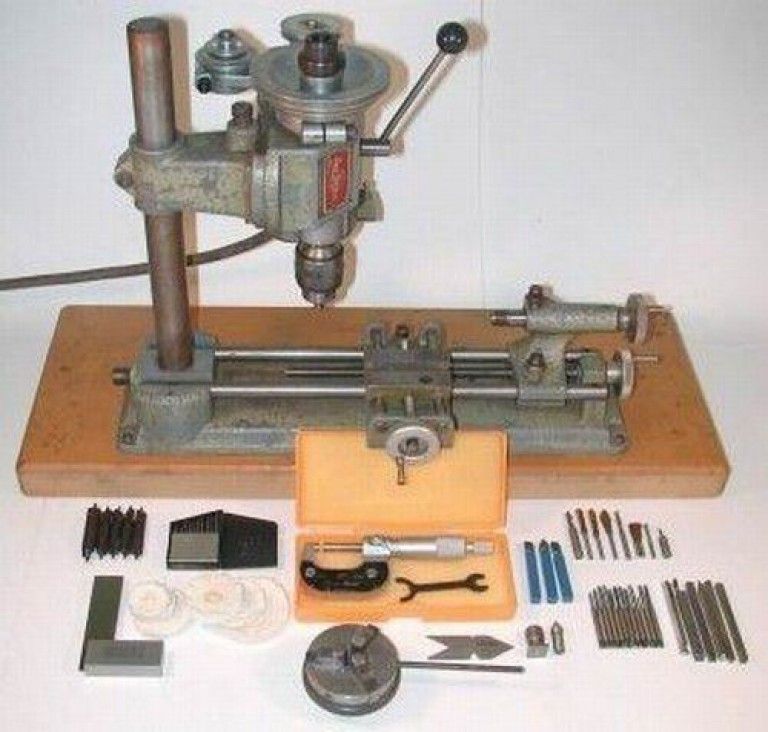

Возможно, «самодельный» – неправильное описание, и , сделанный в ночную смену, когда начальник не смотрел, мог бы быть более точным.Построенный по очень высоким стандартам с приятными деталями – например, все винты с шлицевой головкой были установлены заподлицо и вставлены в отверстия с потайной головкой – дизайн также был гениальным, и строитель, очевидно, был человеком значительного таланта.

Возможно, «самодельный» – неправильное описание, и , сделанный в ночную смену, когда начальник не смотрел, мог бы быть более точным.Построенный по очень высоким стандартам с приятными деталями – например, все винты с шлицевой головкой были установлены заподлицо и вставлены в отверстия с потайной головкой – дизайн также был гениальным, и строитель, очевидно, был человеком значительного таланта.  На каждой стороне Т-образного паза была обработана V-образная канавка, которая использовалась для выравнивания задней бабки, чьи базовые края были обработаны, чтобы соответствовать – самый необычный и, возможно, уникальный метод, хотя тот, который мог быть подвержен износу в виде стружки. попал в них.

На каждой стороне Т-образного паза была обработана V-образная канавка, которая использовалась для выравнивания задней бабки, чьи базовые края были обработаны, чтобы соответствовать – самый необычный и, возможно, уникальный метод, хотя тот, который мог быть подвержен износу в виде стружки. попал в них.

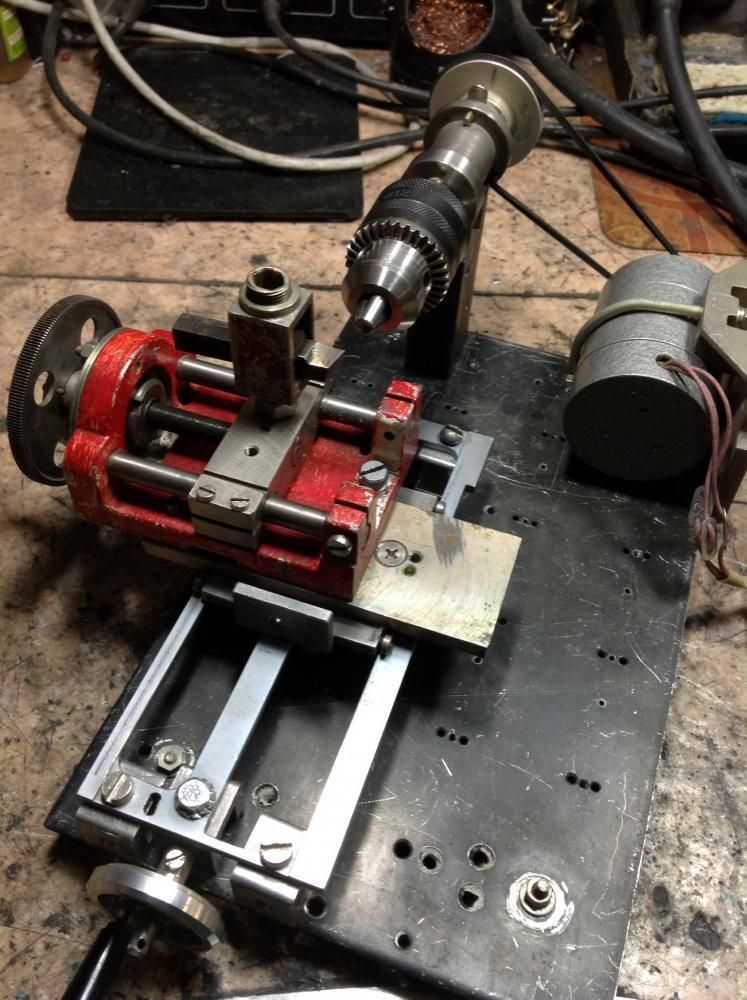

«пружинить» и усилить ощущение оператором того, что делает режущий инструмент.Каждая торцевая пластина также имела необычно сложную конструкцию с (а не просто отверстием, через которое мог проходить подающий винт) выступом, выполненным заодно с пластиной и проходящим под ней – узел, который было бы наиболее неудобно обрабатывать из твердого тела.

«пружинить» и усилить ощущение оператором того, что делает режущий инструмент.Каждая торцевая пластина также имела необычно сложную конструкцию с (а не просто отверстием, через которое мог проходить подающий винт) выступом, выполненным заодно с пластиной и проходящим под ней – узел, который было бы наиболее неудобно обрабатывать из твердого тела.  Когда я перевернул свою первую чашу в начале 1980-х на своем старом 9-дюймовом токарном станке по металлу South Bend, я был поражен.Имея ограниченные средства, которые можно было потратить на токарный станок по дереву, я решил построить токарный станок для чаши.

Когда я перевернул свою первую чашу в начале 1980-х на своем старом 9-дюймовом токарном станке по металлу South Bend, я был поражен.Имея ограниченные средства, которые можно было потратить на токарный станок по дереву, я решил построить токарный станок для чаши.

Кровать должна быть не менее 18 дюймов в длину.

Кровать должна быть не менее 18 дюймов в длину.