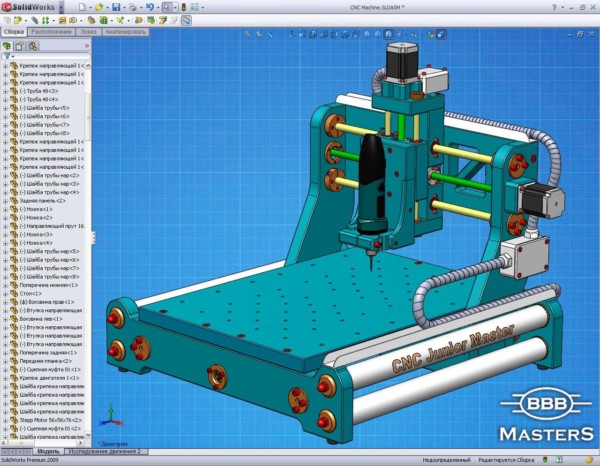

Чпу станок своими руками. Инструкция по сборке станка Моделист3030 образца 2015г

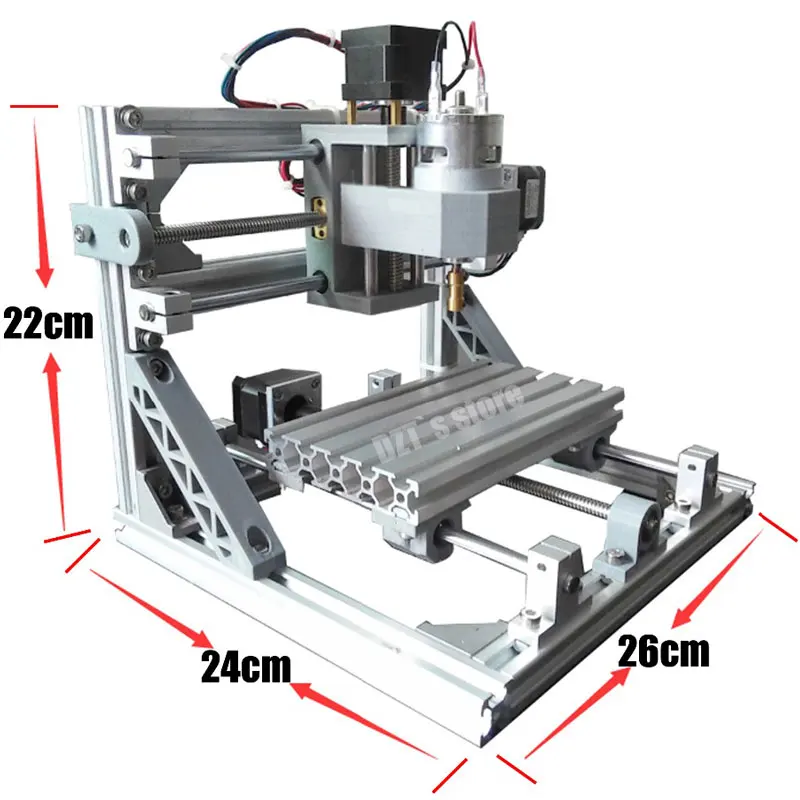

Расположение осей X, Y, Z настольного фрезерно-гравировального станка ЧПУ :

Ось Z перемещает инструмент(фрезер) по вертикали(вниз-вверх)

Ось Х – перемещает каретку Z в поперечном направлении(влево-вправо).

Ось Y – перемещает подвижный стол(вперед-назад).

С устройством фрезно-гравировального станка можно ознакомиться выбор и устройство фрезерно-гравировального станка

Состав набора ЧПУ станка Моделист2020 и Моделист3030

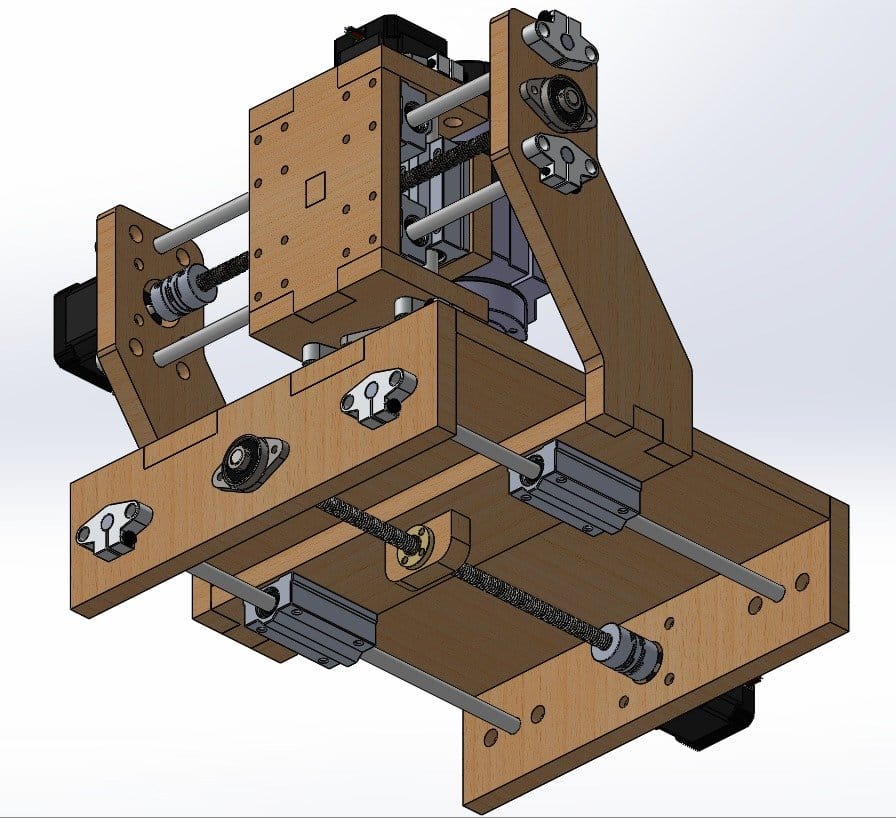

I Набор фрезерованных деталей из фанеры 12мм для самостоятельной сборки

Комплект фрезерованных деталей для сборки станка с ЧПУ с подвижным столом состоит из:

1) Стойки портала фрезерного станка с ЧПУ

2) набор фрезерованных деталей станка ЧПУ для сборки оси Z

3) набор фрезерованных деталей станка ЧПУ для сборки подвижного стола

4) набор фрезерованных деталей станка ЧПУ для сборки опор шаговых двигателей и крепления шпинделя

II Набор механики фрезерного станка включает:

1. муфта для соединения вала шагового двигателя с ходовым винтом станка – (3шт.). Размер соединительной муфты для станка Моделист2030 с шаговыми двигателями NEMA17 – 5х5мм. Для станка Моделист3030 с шаговыми двигателями Nema23 – 6,35×8мм

муфта для соединения вала шагового двигателя с ходовым винтом станка – (3шт.). Размер соединительной муфты для станка Моделист2030 с шаговыми двигателями NEMA17 – 5х5мм. Для станка Моделист3030 с шаговыми двигателями Nema23 – 6,35×8мм

2. стальные направляющие линейного перемещения для ЧПУ станка Моделист3030:

– 16мм (4шт.) для осей Х и Y,

– 12мм(2шт) для оси Z

Для ЧПУ станка Моделист2020 диаметр направляющих линейного перемещения:

– 12мм(8шт) для осей Х, Y и Z.

3. линейные подшипники качения для фрезерного станка Моделист3030:

– линейные подшипники LM16UU (8шт.) для осей Х и Y,

– линейные подшипники LM12UU для оси Z.

Для фрезерного ЧПУ станка Моделист2020

– линейные подшипники LM12UU (12шт.) для осей Х, Y и Z.

4. ходовые винты для фрезерного станка Моделист2020 – М12 (шаг 1,75мм) – (3шт.) c обработкой под d=5мм с одного конца и под d=8мм с другого.

Для фрезерного станка Моделист3030 – трапецеидальные винты TR12x3 (шаг 3мм) – (3шт. ) c обработкой концов под d=8мм.

) c обработкой концов под d=8мм.

5. радиальные подшипники крепления ходовых винтов -(4шт.) один подшипник в алюминиевом блоке для оси Z.

6. ходовые гайки из графитонаполненного капролона для осей X, Y и Z (- 3шт.)

7. крепеж

III Набор электроники фрезерного станка с ЧПУ:

1. Для станка с ЧПУ Моделист2020: шаговые двигатели NEMA17 17HS8401 (размер 42х48мм, крутящий момент 52N.cm, ток 1,8А, сопротивление фазы 1,8Ом, индуктивность 3,2mH, диаметр вала 5мм) – 3шт.

Для станка с ЧПУ Моделист3030: шаговые двигатели 23HS5630 (размер 57х56мм, крутящий момент 12,6кг*см, ток 3,0А, сопротивление фазы 0,8Ом, индуктивность 2,4mH, диаметр вала 6,35мм) – 3шт.

2. контроллер шаговых двигателей ЧПУ станка на специализированных микрошаговых драйверах компании Toshiba ТВ6560 в закрытом алюминиевом корпусе

3. блок питания 24 В 6,5 A для ЧПУ станка Моделист2020 и 24В 10,5А для ЧПУ станка Моделист3030

4. комплект подсоединительных проводов

Последовательность сборки фрезерного станка чпу с подвижным столом.

Система линейного перемещения любого станка состоит из двух деталей: шариковая втулка – это элемент который движется и неподвижного элемента системы – линейная направляющая или вал(линейная опора). Линейные подшипники могут быть разных видов: втулка, разрезная втулка, втулка в алюминиевом корпусе для удобства крепления, шариковая каретка, роликовая каретка, основная функция которых – нести нагрузку, обеспечивая стабильное и точное перемещение. Применение линейных подшипников(трение качения) вместо втулок скольжения позволяет значительно снизить трение и использовать всю мощность шаговых двигателей на полезную работу резки.

Рисунок 1

1 Смазать линейные подшипники системы линейного перемещения фрезерного станка специальной смазкой (можно использовать Литол-24(продается в магазинах авто запчастей)).

2 Сборка оси Z фрезерного станка с ЧПУ.

Сборка оси Z описана в инструкции “Инструкция по сборке каретки Z”

3 Сборка стола фрезерного ЧПУ станка, ось Y

3.1 Детали для сборки портала, рисунок 2.

1) комплект фрезерованных деталей

2) стальные направляющие линейного перемещения диаметром 16мм(2шт)

3) линейный подшипник LM16UU(4шт)

4) ходовые винты для фрезерного станка Моделист2030 – М12 (шаг 1,75мм) c обработкой концов под d=8мм и d=5мм

Для фрезерного станка Моделист3030 – трапецеидальные винты TR12x3 (шаг 3мм) c обработкой концов под d=8мм.

5. радиальные подшипники крепления ходовых винтов -(2шт.)

6. ходовая гайка из графитонаполненного капролона – (- 1шт.)

7. крепеж

Рисунок 2. Детали портала фрезерного настольного ЧПУ станка

3.2 Запрессовать линейные подшипники и вставить держатели линейных подшипников во фрезерованные пазы, рисунок 2. Вставить линейные направляющие в линейные шарикоподшипники.

Вставить линейные направляющие в линейные шарикоподшипники.

Рисунок 2 Сборка стола настольного фрезерного ЧПУ станка

3.3 Держатели подшипников линейного перемещения забиваются в пазы детали подвижного стола. Соединение типа шип-паз обеспечивает отличную жесткость узла, все детали этого узла изготовлены из фанеры 18мм. Дополнительно стянув детали болтовым соединением обеспечим долгий и надежный срок службы, для этого через уже имеющееся отверстие в пластине, которое служит направляющим для хода сверла, сверлим отверстие в торце держателя линейных подшипников, как показано на рисунке 3, сверло диаметром 4мм.

Рисунок 3 Сверление крепежных отверстий.

3.4 Накладываем сам стол и, через уже имеющиеся отверстия скрепляем, с помощью винтов М4х55 из комплекта, рисунок 4 и 5.

Рисунок 4. Крепление подшипников подвижного стола.

Рисунок 5. Крепление подшипников подвижного стола.

3.5 Запрессовать упорные подшипники в детали каркаса стола. Вставить ходовой винт с ходовой гайкой из графитонаполненного капролона, в опорные подшипники, и линейные направляющие в пазы элементов каркаса, рисунок 6.

Рисунок 6. Сборка подвижного стола.

Скрепить элементы каркаса шурупами из комплекта. Для крепления с боков используйте шурупы 3х25мм, рисунок 7. Перед вкручиванием шурупов, обязательно засверлите сверлом диаметром 2мм, для избежания расслаивания фанеры.

Если ходовой винт не зажат деталями основания подвижного стола и имеется люфт винта вдоль оси в опорных подшипниках – используйте шайбу диаметром 8мм, рисунок 6.

Рисунок 7. Сборка каркаса настольного станка.

3.6 Расположите ходовую гайку по центру между линейными подшипниками и сделайте отверстия для шурупов сверлом 2мм, рисунок 8, после чего шурупами 3х20 из комплекта закрепить ходовую гайку. При сверлении обязательно использовать упор под ходовой гайкой, чтобы не погнуть ходовой винт.

При сверлении обязательно использовать упор под ходовой гайкой, чтобы не погнуть ходовой винт.

Рисунок 8. Крепление ходовой гайки.

4 Сборка портала станка.

Для сборки понадобятся:

1) комплект фрезерованных деталей для сборки подвижного стола

2) стальные направляющие линейного перемещения диаметром 16мм(2шт)

3) линейный подшипник LM16UU(4шт)

4) ходовые винты для фрезерного станка Моделист2030 – М12 (шаг 1,75мм) c обработкой концов под d=8мм и d=5мм.

Для фрезерного станка Моделист3030 – трапецеидальные винты TR12x3 (шаг 3мм) c обработкой концов под d=8мм.

5. радиальные подшипники крепления ходовых винтов -(2шт.)

6. ходовая гайка из графитонаполненного капролона – (- 1шт.)

7. крепеж

4.1 Закрепить боковину портала, рисунок 9.

Рисунок 9. Сборка портала станка.

4.2 Вставить ходовой винт с гайкой в каркас каретки оси Z, рисунок 10.

Рисунок 10. Установка ходового винта.

4.3 Вставить линейные направляющие, рисунок 11.

Рисунок 19 Крепление ходового винта “в распор”.

4.4 Закрепить вторую боковину портала, рисунок 11.

Рисунок 11. Установка второй боковины портала

Если ходовой винт не зажат деталями основания подвижного стола и имеется люфт вдоль оси – используйте шайбу диаметром 8мм.

4.5 Установить и закрепить заднюю стенку каретки Z, Рисунок 12.

Рисунок 12. Крепление задней стенки каретки Z.

4.6 Закрепить капролоновую ходовую гайку шурупами 3х20 из комплекта, рисунок 13.

Рисунок 13. Крепление ходовой гайки оси X.

4.7 Закрепить заднюю стенку портала, рисунок 14, с использованием шурупов 3х25 из комплекта.

Рисунок 14. Крепление задней стенки портала.

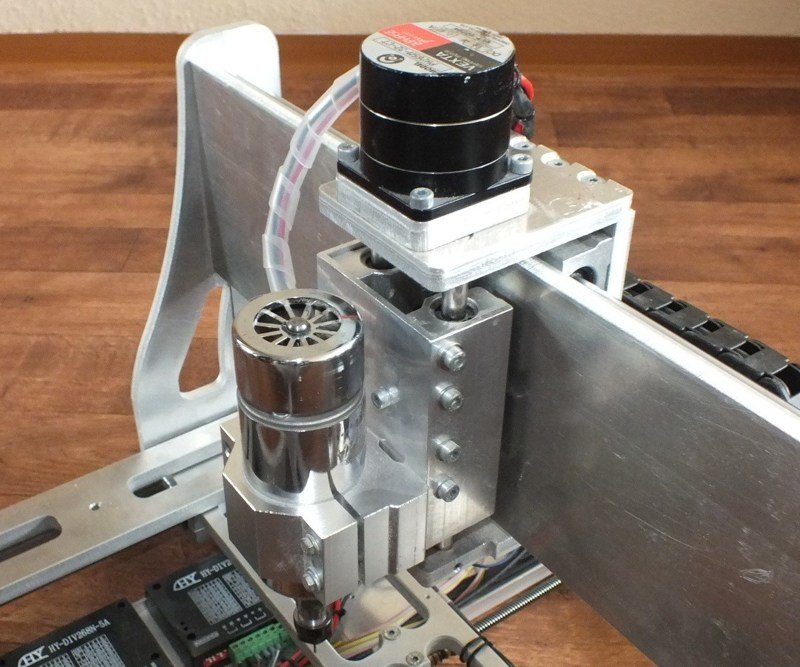

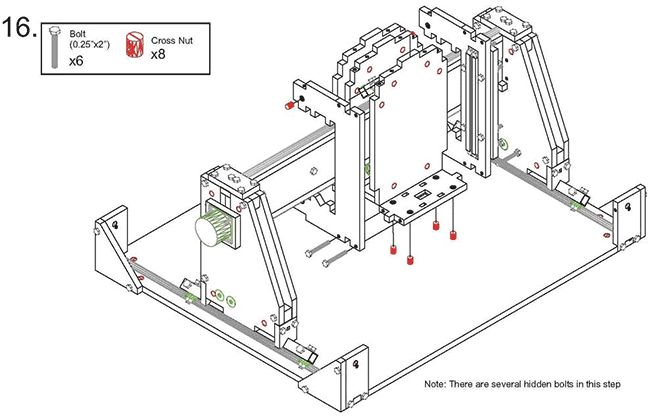

5 Установка шаговых двигателей.

Для установки шаговых двигателей используйте детали крепления из набора фрезерованных деталей станка ЧПУ для сборки опор шаговых двигателей Nema23 для фрезерного станка Моделист3030.

Рисунок 15. Установка шаговых двигателей.

Установить муфты 5х8мм для соединения вала двигателя с ходовым винтом. Закрепить шаговые двигатели на станок, для крепления используйте винт М4х55 из комплекта, рисунок 15.

6 Закрепите контроллер на задней стенке фрезерно-гравировального станка, и подключите к нему клеммники моторов.

7 Установка фрезера.

Крепление фрезера осуществляется за шейку инструмента или корпус. Стандартный диаметр шейки бытовых фрезеров 43мм. Диаметр шпинделя 300Вт – 52мм, крепление за корпус. Для установки соберите крепление фрезера, детали крепления на рисунке 16. Используйте шуруп 3х30мм из комплекта.

Рисунок 16 Крепление шпинделя 43мм

Рисунок 17 Шпиндель с креплением на ЧПУ станок

При установке дремель подобных инструментов(граверов), кроме этого потребуется дополнительное крепление корпуса гравера к каретке Z хомутом, рисунок 18.

Рисунок 18 Крепление гравера на фрезерный станок.

Имеется возможность установка насадки для подключения пылесоса

Магазин чпу станков хобби класса

Самодельный ЧПУ станок как собрать самому

Самодельный ЧПУ станок можно собрать самому

2017-09-12

Станок с ЧПУ у себя дома – не мечта, а реальность

Ныне обработка всевозможных материалов возможна не только на заводских цехах. Ранее домашние мастера максимум, что могли себе позволить, это выпиливание лобзиком. На сегодняшний день самодельный ЧПУ станок для резки ручного использования продаются в любом бытовом магазине. Линейная обработка выполняется при помощи разного рода направляющих. Однако как же обрабатывать сложные фигуры?

Ранее домашние мастера максимум, что могли себе позволить, это выпиливание лобзиком. На сегодняшний день самодельный ЧПУ станок для резки ручного использования продаются в любом бытовом магазине. Линейная обработка выполняется при помощи разного рода направляющих. Однако как же обрабатывать сложные фигуры?

Самые простые задачи, возможно, осуществить при использовании станков ЧПУ, но цена высока у производителей, и тут вы можете собрать сами себе станок как еще в просто народе называют самодельный ЧПУ станок. Но данный метод имеет свои минусы, потому как требуется сделать исходный шаблон, а также механические приспособления способны обрабатывать заготовки по определенному размеру. Самое главное, что подобные приспособления допускают большую погрешность. Выход из положения есть – станок с ЧПУ, который позволяет выполнять резку сложных фигур.

Данный аппарат имеет координатный инструмент для резки, управление которым происходит за счет компьютерной программы. Рабочий инструмент движется по заготовке с той траекторией, которая будет задана. Станок имеет безграничные возможности. Но есть у него немаловажный минус – большая себестоимость, что ограничивает его доступность. Остается найти оптимальное решение – сделать приспособление своими руками.

Станок имеет безграничные возможности. Но есть у него немаловажный минус – большая себестоимость, что ограничивает его доступность. Остается найти оптимальное решение – сделать приспособление своими руками.

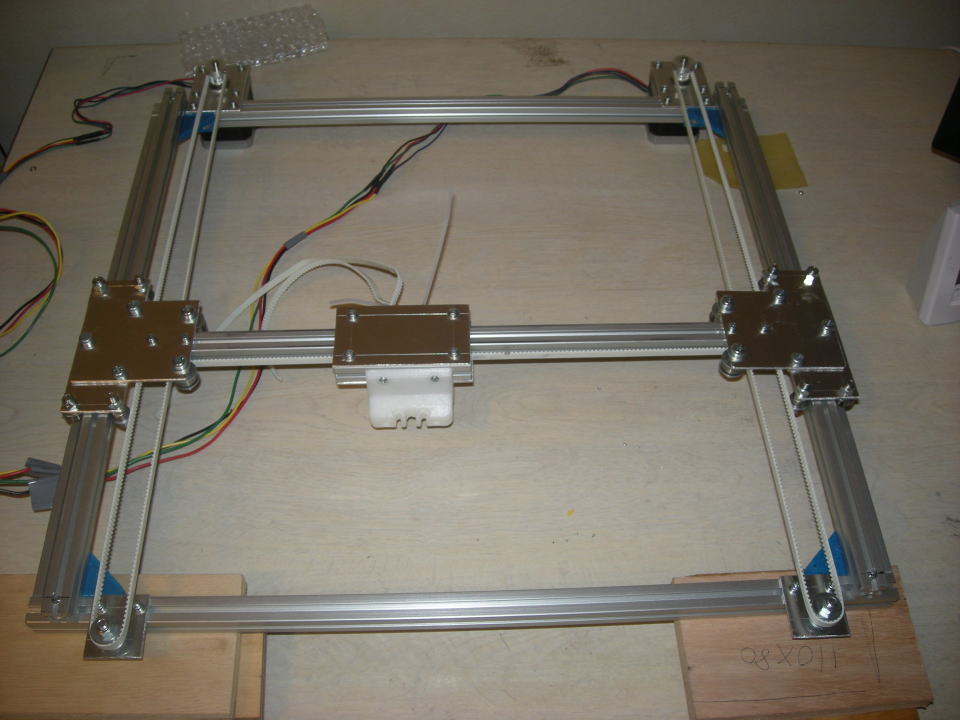

Принцип функционирования

Основа аппарата состоит из жесткой рамы. Обязательно необходимо иметь ровную поверхность, которая послужит основой. Это же является рабочим столом. Важный элемент – каретка, на которой установлен инструмент. В качестве такого приспособления можно взять ручной фрезер или дремель, то есть всевозможный инструмент, благодаря которому будет возможна обработка материала. Каретка двигается только по плоскости рамы.

Варианты оформления

Рамой бля будущего станка будет служить поверхность стола. Чтобы рабочий инструмент двигался в одном направлении, необходимо использовать две направляющие. Их нужно разместить параллельно одно к одной. Поперек монтируется мостовая конструкция, которая также должна быть сложна с двух направляющих.

Также можно использовать другую концепцию. Инструмент с кареткой устанавливается неподвижно, движение рабочей базы с заготовкой. Разница отсутствует. Только объем заготовки будет ограничен. В таком случае будет упрощена концепция электропитания, потому как беспокоиться о гибкости кабелей не потребуется. Решение можно выполнить следующим образом: стол может передвигаться по одной оси, а каретка с материалом для резки по другой.

Последний вариант оформления станка с ЧПУ – трехкоординатная система. Самостоятельная сборка займет больше времени. Для того чтобы инструмент был более функциональным и располагал тремя траекториями перемещения, на каретку монтируется дополнительный комплект направляющих. Какие возможности открывает такой принцип? Первоначально, есть возможность выполнять резку замкнутых фигур в самом центре режущего материала. Фреза будет размещена в начале разреза, поместиться на установленную глубину, выполнить перемещение по контуру внутри, а потом опять возвратиться в начальное положение. Такой станок позволяет делать обработку трехмерных фигур. Шаговые двигатели используются для движения каретки по направляющим. Самостоятельная сборка отрывает возможность выбора привода. Когда необходима скорость – подойдет ременный тип привода. Чтобы получить максимальную точность, лучше установить червячно-резьбовой.

Такой станок позволяет делать обработку трехмерных фигур. Шаговые двигатели используются для движения каретки по направляющим. Самостоятельная сборка отрывает возможность выбора привода. Когда необходима скорость – подойдет ременный тип привода. Чтобы получить максимальную точность, лучше установить червячно-резьбовой.

Сердце станка – блок для управления с возможностью программирования. Его составляющие:

Модуль ввода, который располагает концепцию обработки материала. В качестве инструмента управления подойдет компьютер;

Процессор, благодаря которому происходит преобразование электронной фигуры заготовки в команды для рабочего инструмента;

Блок управления рабочими механизмами (головка для резки, двигатели).

Когда в ваших планах работа с габаритными заготовками, станок необходимо производить из металла. По вопросу управления – габариты аппарата не важны, также как и материал, с которого сделана станина. Если на станке будет выполняться обработка небольших форм, то устройство можно сделать малогабаритным, взяв за основу фанеру. Материал обладает достаточной жесткостью, что не даст возможности пружинить во время рабочего процесса, что крайне важно для точности обработки. Самое важное преимущество дерева, это его минимальный вес. Это говорит о том, что можно обойтись небольшим сервоприводом, который требует небольшое количество электроэнергии. Однако следует помнить, что направляющие в любом случае производятся из металла. Это обусловлено тем, что данный элемент поддается износу, а также он несет ответственность за точность работы инструмента.

Материал обладает достаточной жесткостью, что не даст возможности пружинить во время рабочего процесса, что крайне важно для точности обработки. Самое важное преимущество дерева, это его минимальный вес. Это говорит о том, что можно обойтись небольшим сервоприводом, который требует небольшое количество электроэнергии. Однако следует помнить, что направляющие в любом случае производятся из металла. Это обусловлено тем, что данный элемент поддается износу, а также он несет ответственность за точность работы инструмента.

Есть еще один вариант – станок ЧПУ с лазером. Дорогостоящая лазерная пушка способна резать материалы, но её непосредственное использование заключается в художественном выжигании.

Делаем выводы

Произведенный своими руками аппарат обязательно должен иметь качественные комплектующие, ведь это решит его точность выполнения обработки. После того, как электронные детали полностью подключены, следует заняться установкой программного обеспечения. Во время их выбора, нужно учитывать работоспособность, чтобы аппарат не имел ограничений в плане функционала.

Во время их выбора, нужно учитывать работоспособность, чтобы аппарат не имел ограничений в плане функционала.

Станок с числовым управлением сделать самому вполне возможно. Без определенных финансовых расходов обойтись не удастся, потому, как часть элементов для сборки в домашних условиях попросту не соорудить. Однако если сравнивать с заводской моделью, то в случае собственноручного исполнения экономия будет значительной. По завершению сборки каждый останется довольным. Потраченное время и финансы вполне себя окупят. Когда станок будет полностью готов, его необходимо проверить на наличие ошибок, которые можно сразу же устранить. Главное верить в свои возможности и успешное завершение сборки гарантированно!

Так же советуем прочитать:

Изготовления ЧПУ станка что нужно знать при сборки

ЧПУ станок по дереву своими руками за 1 неделю это реально

Final Assembly — Jeremy Young Design

Самодельный фрезерный станок с ЧПУ, Проекты 14 комментариев

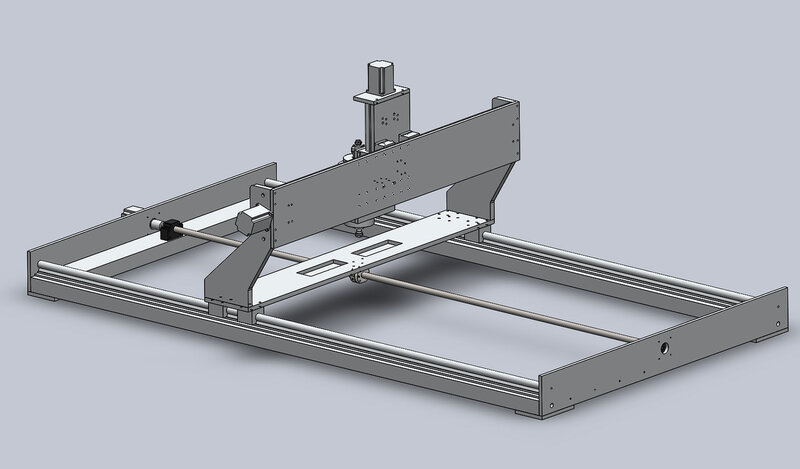

Обновление (июнь 2020 г.): У меня было довольно много запросов на CAD-модель этой машины, так как я использую ее уже несколько лет, и она оказалась очень функциональной. Я сделал 3D Модель доступна для покупки в моем магазине Etsy.

Купить фрезерный станок с ЧПУ 3D модель

Модель содержит все важные детали, необходимые для создания машины, идентичной моей, и вы можете модифицировать ее в соответствии со своими требованиями. Я думаю, что цена довольно низкая, учитывая объем работы, затраченной на дизайн, и любая прибыль, которую я получу, поможет финансировать мой веб-сайт и будущие проекты.

Это короткая запись в блоге, описывающая последние этапы моего проекта фрезерного станка с ЧПУ. Основной дизайн и конструкция этой машины были завершены примерно за 6 месяцев, а видеоролик на YouTube ниже показывает некоторые из первых движений, которые я получил от машины.

Я запускаю машину с программным обеспечением управления Mach 3 через плату Ethernet SmoothStepper (ESS) и драйвер 4-осевого шагового двигателя Gecko G540. Я настоятельно рекомендую плату ESS, так как она позволяет передать вычисление потока импульсов шагового двигателя на выделенный процессор, а не традиционную настройку, когда импульсы выводятся непосредственно с компьютера через параллельный порт. Отрицая необходимость в архаичном параллельном порту, это также позволяет запускать всю машину напрямую с моего ноутбука через кабель Ethernet. Я также использую контроллер Xbox в качестве пульта дистанционного управления для машины, это очень помогает мне в процессе настройки работы и стало возможным благодаря плагину, который доступен в новомодных решениях на странице плагинов.

На видео ниже показана базовая последовательность винтового фрезерования, при которой вырезается сетка отверстий, которые будут использоваться для крепления заготовки.

Затем основание MDF было снято, а с нижней стороны вставлены Т-образные гайки с резьбой M8.

У меня есть предварительно нарезанный лист МДФ толщиной 4-6 мм с сеткой отверстий, расположенной так же, как и на моей кровати, это позволяет мне прикручивать зажимы и крепления через жертвенный лист без необходимости резать МДФ до точного размера каждая работа. Этот расходуемый слой обеспечивает чистый разрез моей заготовки без повреждения станины станка.

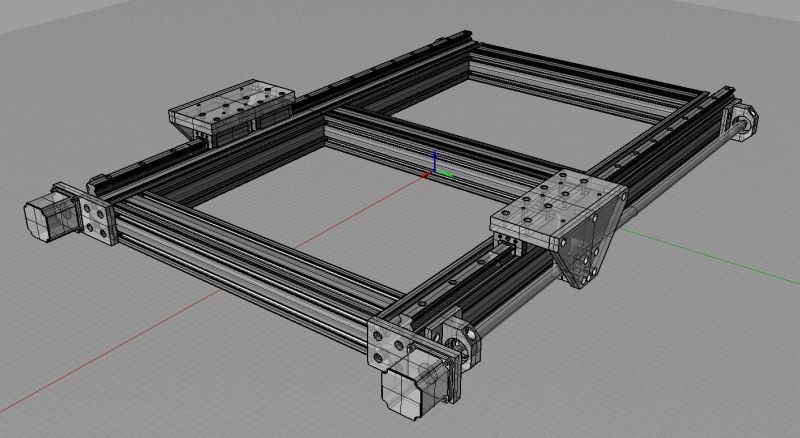

Технические характеристики станка

- Размер резки: 850 мм x 550 мм (прибл.

)

) - Шпиндель мощностью 2,2 кВт с водяным охлаждением

- Линейные направляющие THK 15 мм по всем осям (X, Y, Z)

- ШВП 16 мм по всем осям (двойные винты по оси Y)

- Шаговые двигатели Nema 23

- Gecko G540 4-осевой драйвер шагового двигателя

- Плата SmoothStepper Ethernet

Хотя машина способна, мне еще предстоит попробовать какие-либо программы полной 3D-обработки. Я запускал множество программ 2D/2.5D CAM, созданных с помощью ESTLCam, удивительно простой, функциональной и дешевой (почти бесплатной) программы, которую можно найти на сайте www.estlcam.com. Большинство моих проектов до сих пор были выполнены из дерева или ацеталя, я планирую резать алюминиевую пластину 6061 с помощью этого станка и позже посвятю этой теме пост.

Если вы хотите узнать больше о дизайне и разработке этого станка, полный журнал сборки находится на CNC Zone Forum. Если вы еще не видели их, пожалуйста, посетите мой веб-сайт, чтобы ознакомиться с другими публикациями из серии фрезерных станков с ЧПУ «Сделай сам».

В заключение я очень доволен тем, какой получилась эта машина, и многому научился за это время, что было одной из главных целей этого проекта.

Нравится:

Нравится Загрузка…

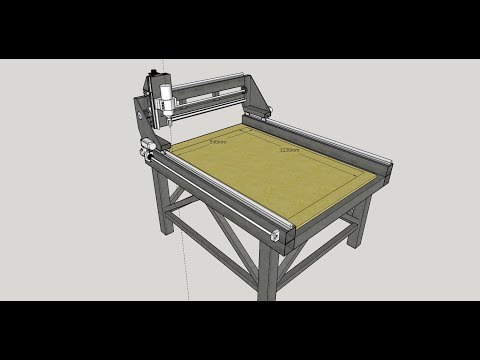

Raw 1.5, станок с ЧПУ, который действительно работает!

Raw — один из самых мощных и профессиональных станков с ЧПУ для самостоятельного изготовления на рынке по той же цене, что и многие другие подобные станки. Другие машины в основном основаны на концепции V-образных пазов и имеют пластиковые колеса непосредственно напротив алюминиевого профиля, что хорошо, пока между ними не окажется алюминиевая стружка. Стандартная машина Raw поставляется со стальными колесами, которые катятся по стальной оси. В машине Raw используются армированные сталью зубчатые ремни толщиной 15 мм вместо ремней шириной 6 или 9 мм, которые больше подходят для 3D-принтеров. А самое приятное то, что вы можете обновить Raw до стоек, более жесткой электроники и сделать его размером до 180×130см.

Если вы никогда не работали на станке с ЧПУ, вы откроете для себя совершенно новый мир производства. Станок с ЧПУ может производить детали с высокой точностью и скоростью. Как только вы нарисуете и настроите деталь для резки, просто загрузите ее в станок, и она бесконечно будет производить одну и ту же деталь. Сравните это с многочасовым стоянием перед ленточной пилой и выполнением того же самого. Станок с ЧПУ — это как очень хороший работник, который работает круглосуточно, не хныча.

Raw — одна из первых алюминиевых машин. На нашу машину много копий, что забавно, что менее забавно, так это то, что они выбрали дешевые детали в пластиковых и хлипких конструкциях. Мы решили пойти другим путем, и сегодня наша машина является самой мощной и серьезной машиной «Сделай сам» на рынке. Многие, кто покупает другие модели, понимают, что они слишком слабые и переходят на эту машину. Сырье может весить до 40-60 кг, и только пластины весят 10 кг и сделаны из алюминия толщиной до 8 мм.

A Raw идеально подходит для резки дерева и более легкой обработки алюминия. Результат будет очень хорошим и с точностью до 1/10 мм, но это зависит от вас и ваших настроек.

Так почему же мы меняем нашу продукцию?

Мы заметили, что большинство пользователей хотят, чтобы машина не была слишком сложной в сборке, поэтому мы поступим так же, как и остальные участники рынка, и будем продавать полную машину, требующую минимальной сборки. Но, в отличие от других машин, вы можете расти с Raw и модернизировать его с помощью стоек, стали и лучшего шпинделя, электроники и разных размеров.

Рейки или ременная передача?

Оба подходят для машин, длина/ширина которых не превышает 100 см.

)

)