схема для самостоятельной быстрой и качественной сборки • Мир электрики

Содержание

- Строение самодельного инвертора

- Схема сварочного аппарата своими руками

- Подготовительные работы перед сборкой аппарат

- Собираем сварочный инверторный аппарат

- Настраиваем сварочный инвертор для работы

- Правила обслуживания и ремонта сварочного

- Сварочные инверторы своими руками

Сварочный инвертор сегодня активно используется не только в производственных потребностях, но и дома. Это связано с отличными функциональными и производственными достоинствами.

Если вы хорошо разбираетесь в электронике, то имея схемы и инструкцию изготовления, можно инверторный сварочный аппарат сделать своими руками, при этом потратив деньги только на расходные материалы. Этот вариант подходит для людей, которые любят покупать технику хорошего качества. Инверторные аппараты известных фирм стоят очень дорого, а дешевые – только будут приносить разочарование от использования.

Для того чтобы приступить к конструированию самодельного сварочного инвертора, необходимо тщательно поработать над его схемой: изучить всю конструкцию, разобраться с электроникой, расставить очередность выполнения работ.

Строение самодельного инвертора

Практически все сварочные инверторы, изготовленные своими руками, имеют такие основные элементы:

- Блок питания;

- Драйвера силовых ключей;

- Силовая часть.

При конструировании сварочного инвертора важно ориентироваться в его характеристиках:

- Максимальное значение потребляемого тока – 32 А;

- При работе используется ток не более 250 А;

- Для выполнения сварочных работ достаточного сетевого напряжения 220 В;

- Для работ используются электроды диаметром 3- 5 мм , и длиной 10 мм .

- Полученный аппарат будет иметь показатели КПД не меньше, чем профессиональная версия прибора.

Схема сварочного аппарата своими руками

Когда вы определились, что инверторный аппарат будет строиться самостоятельно, первым делом станет составление схемы.

Вам необходимо продумать и предусмотреть вентиляцию механизмов прибора, так как это крайне важно, чтобы избежать перегревания деталей внутри. Самым простым и оптимальным решением станет использование радиаторов от системных блоков Pentium 4, Athlon 64. Эти составляющие доступны в продаже и имеют невысокую цену.

В схеме необходимо предусмотреть наличие и расположение скоб, которые будут фиксировать трансформатор.

Подготовительные работы перед сборкой аппарат

Когда схема прибора составлена, необходимо переходить к подготовке комплектующих и деталей. Чтобы собрать инвертор своими руками,вам будут необходимы такие материалы:

- Медные провода;

- Хлопчатобумажная ткань;

- Электротехническая сталь;

- Стеклоткань;

- Текстолит.

Чтобы не возникало проблем с перепадами напряжения, необходимо выполнять обмотку по всей ширине каркаса. В конкретно предложенном варианте аппарата будет 4 обмотки:

- Первичная.

В нее войдет 100 витков, ПЭВ 0,3 мм ;

В нее войдет 100 витков, ПЭВ 0,3 мм ; - Вторичная первая – 15 витков, ПЭВ 1 мм ;

- Вторичная вторая – 15 витков, ПЭВ 0,2 мм ;

- Вторичная третья – 20 витков, ПЭВ 0,3 мм .

Плата и блок питания устанавливаются отдельно друг от друга, между ними располагается лист металла. Для его крепления к корпусу сварочного инвертора необходимо применять сварочные швы.

Чтобы производить управление затворками, необходимо установить проводники. Их длина должна быть не больше 15 см , к сечению особых требований не предъявляется. При процессах сборки аппарата, необходимо детально изучить схему к нему, разобраться во всех важных моментах соединения деталей между собой.

Блок питания обязательно после первичной обмотки накрывается экранизирующей обмоткой. Ее изготавливаются из аналогичного провода. Все витки накрытия должны иметь такое же направление, как и первичные, и полностью их перекрывать. Между каждой обмоткой обязательно должна находиться изоляция. Для нее можно использовать лакоткани или малярный скотч.

Для нее можно использовать лакоткани или малярный скотч.

При вводе блока питания в эксплуатацию, необходимо поработать над подбором необходимого сопротивления. Его необходимо сбалансировать таким образом, чтобы подаваемое питание на реле было в пределах 20-25 В.

Тщательно подойдите к подбору радиаторных элементов для входных выпрямителей. Они должны быть мощными и надежными. Отлично себя зарекомендовали бу детали от компьютеров. Они доступны в продаже на радиорынке.

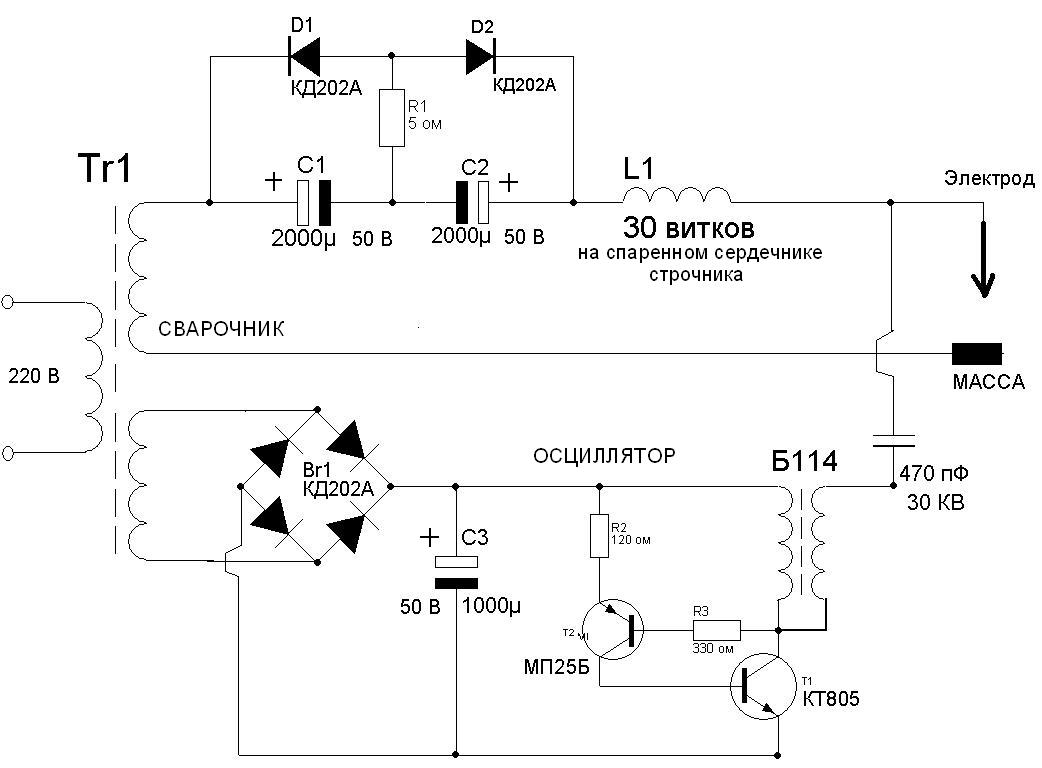

Для сварочного инвертора необходимо наличие 1 термического датчика. Его устанавливают внутри радиатора. Для регуляции тока в дуге, покупается и устанавливается ШИМ-контроллер на блок управления. Конденсатор будет выдавать напряжение ШИМ, от этого будут зависеть параметры силы тока сварки.

Собираем сварочный инверторный аппарат

Купив все необходимые детали для сварочного инвертора, переходим к его сборке. Перед началом установки деталей, проверьте их исправность. Найдите готовый дроссель и начинайте его обмотку. Для этого необходимо использовать провод ПЭВ-2. Обязательное количество витков – 175. Выбранный конденсатор должен иметь напряжение не менее 1000 В. Если вы не можете купить один конденсатор с таким напряжением, можно установить несколько, чтобы в сумме их емкость равнялась 1000 В.

Для этого необходимо использовать провод ПЭВ-2. Обязательное количество витков – 175. Выбранный конденсатор должен иметь напряжение не менее 1000 В. Если вы не можете купить один конденсатор с таким напряжением, можно установить несколько, чтобы в сумме их емкость равнялась 1000 В.

Старайтесь в установке не использовать один мощный транзистор, его лучше заменить несколькими, менее мощными. Эти показатели влияют на рабочую частоту, что влечет образования больших шумовых эффектов во время сварочных работ. Если вы неправильно рассчитаете необходимую мощность аппарата, это повлечет быструю его поломку и ремонтные работы.

Когда начинается сборка сварочного инвертора, необходимо обязательно соблюдать расстояние между обмоткой и магнитопроводами. Между слоями обмотки должна обязательно укладываться пластина из текстолита. Это поможет повысить электробезопасность аппарата, и добиваться быстрого и достаточного охлаждения.

Далее, переходим к креплению трансформатора к самому основанию самодельного инвертора. Для этого используются 2-3 скобы. Они могут изготавливаться из медной проволоки диаметром 3 мм . Для плат можно использовать фольгированный текстолит толщиной 0,5- 1 мм . Обязательно сделайте в плитах узкие разрезы, они помогут свободно выводить диоды, чтобы не возникало перенагрузок.

Для этого используются 2-3 скобы. Они могут изготавливаться из медной проволоки диаметром 3 мм . Для плат можно использовать фольгированный текстолит толщиной 0,5- 1 мм . Обязательно сделайте в плитах узкие разрезы, они помогут свободно выводить диоды, чтобы не возникало перенагрузок.

Когда будут собраны все основные элементы аппарата, можно переходить к его креплению на основание. Само основание может быть изготовлено из пластин гетинакса. Для нормальной работы подойдет пластина толщиной 0,5 см. Обязательно вырежьте круглое окно в центре пластины, туда будет фиксироваться вентилятор, который необходимо оградить защитной решеткой. Не забывайте, при установке магнитопроводов оставлять зазоры для свободного потока воздуха.

На лицевой стороне нужно установить ручку тумблера и светодиоды, зажимы для кабелей и ручку переменного резистора. Это будет конструкция практически готового сварочного аппарата. Ее помещают в кожух толщиной 4 мм . На держатель электропровода устанавливается кнопка. Кабель, который подключен к ней и провода основательно изолируйте.

Кабель, который подключен к ней и провода основательно изолируйте.

Настраиваем сварочный инвертор для работы

Собрав весь механизм, необходимо правильно и грамотно его настроить и ввести в эксплуатацию. Бывают такие ситуации, что самостоятельно решить вопрос трудно, приходится прибегать к помощи специалиста.

- Первым шагом идет подключение аппарата к питанию в 15В к ШИМ, параллельно подключается и один из конвекторов. Это поможет избежать перегрева аппарата, и уровень шума будет значительно ниже.

- Чтобы произошло замыкание резистора, необходимо подключить реле. Его вводят в работу после окончания зарядки конденсаторов. Это поможет избежать больших колебаний напряжения при подключении в сеть 220В. В случае пренебрежения подключения резистора напрямую, может произойти взрыв.

- Далее, необходим тщательный контроль за срабатыванием реле замыкания резистора, когда он подключен к току на плату ШИМ. Обязательно нужно продиагностировать наличие импульсов на плате, после срабатывания реле.

- Затем подаем питание 15В на мост. Это помогает проверить его нормальную и исправную работу, правильность установки. На приборе не должна сила тока превышать 100А. При этом ход должен быть холостым.

- Обязательно предусматривается проверка правильности установки трансформаторных фаз. Можно для этого использовать осциллограф на 2 луча. Для него нужно подать на мост от конденсаторов через лампу питание 220В, выставив частоту ШИМ 55 кГЦ. Установив осциллограф, посмотреть на сигнальную форму, и пронаблюдать, напряжение не должно превышать 330В. Рассчитать частоту колебания

При наличии любых шумов, обратите внимание на правильность подключения полярности. В виде тестового контроля на мосту, можно использовать электрочайник в 220В. Все проводники от ШИМ, необходимо скучивать, и располагать подальше от источников помех.

При наличии любых шумов, обратите внимание на правильность подключения полярности. В виде тестового контроля на мосту, можно использовать электрочайник в 220В. Все проводники от ШИМ, необходимо скучивать, и располагать подальше от источников помех. - Используя резисторы, необходимо постепенно повышать ток. При этом прислушивайтесь к посторонним шумам и звукам, наблюдайте за показаниями осциллографа. Показания нижнего ключа не более 500В. Нормой считается 240В.

- Начинать сварочные работы необходимо с 10 секунд. Потом, проверяются радиаторы. Если они холодные, то работа длится еще 20 секунд. Далее, время увеличивается до 1 минуты.

Правила обслуживания и ремонта сварочного

Для исправной и продолжительной работы аппарата, необходимо периодически производить проверку и контроль каждого элемента конструкции. Это облегчить ваши ремонтные работы и снизит их до минимума. В случае поломки агрегата, найдите причину неисправности и выполните ремонтные работы.

Для выполнения этих работ необходимо иметь у себя такие инструменты:

- Паяльник;

- Пылесос;

- Отвертка;

- Тестер;

- Кисточка.

Первой и основной причиной поломки может быть выпрямитель. Через него происходит преобразования переменного тока в постоянное напряжение. Сетевой фильтр дает возможность сгладить перепады в напряжении. Транзисторная схема отвечает за формирование однофазного высокочастотного напряжения. Блок регулирует работу ключей средствами сигналов обратной связи, поэтому может менять режим работы инвертора. Варочный трансформатор отвечает за снижение напряжения, потом блоки вентилей выпрямляют его и подают на электрод.

Сварочные инверторы своими руками

Если сварочный аппарат поломался, снимите крышку корпуса и продуйте обычным пылесосом. Места, которые трудно очистить таким способом, необходимо обработать кисточкой или тряпочкой. Начинайте диагностику входной цепи. Проверьте, получает ли инвертор напряжение. Если его нет, то занимайтесь ремонтом блока питания. Возможно, сгорели предохранители. Сварочный инвертор своими руками создать несложно, но ремонт, при неправильной диагностике, может занять много времени.

Далее, начинайте диагностику температурного датчика. Сравните номинальные показатели с имеющимися. Этот элемент не подлежит ремонту, его необходимо заменять на новый. Потом, происходит изучение основных элементов аппарата. Если вы, на одном из них, увидите потемнения, то это значить, что при сборке некачественно была выполнена спайка. Используйте тестер для проверки цепей соединения.

Коль контакты сделаны некачественно, то это влечет перегрев, поломку и дорогостоящий ремонт инвертора. Проверьте разъемы, если они расшатались – подтяните, плохое соединение – подпаяйте. Если при сварочных работах идет разбрызгивание металла, прилипание электрода, горение дуги, то необходимо отрегулировать подачу тока или заменить электроды.

Следите за исправностью кабеля, в случае перегиба, сразу заменяйте на новый. Только в этом случае инверторный сварочный аппарат, своими руками созданный, будет работать качественно и надёжно.

youtube.com/embed/VWB1qmZlj50″>Сборка споттера из сварочного аппарата своими руками

- Все публикации

- Автострахование

- Автохимия

- Запчасти и аксессуары

- Автомобили

- Мотоциклы

- Обслуживание и услуги

- Продажа и покупка

- Прочее

- Спецтехника

- Шины и диски

Перед тем как приступить к сборке споттера, нужно понять, что собой представляет эта деталь. В первую очередь – это специальный компонент для сварки. Как правило, его применяют в процессе работ по рихтовке машины. Мастер должен не только быть предельно точным, но и знать отлично геометрию элемента, чтобы качественно выполнить кузовные работы. Споттер из инвертора обладает лучшими характеристиками во время импульсивной сварки, поэтому часто используется профессионалами.

Особенности споттера

Где же могут применять споттер:

- Обработка кузова без изменений и демонтажа.

- Сварка отдельных компонентов кузова машины.

Специалисты используют данную сварку для воздействия на части машины с неудобным расположением.

Этапы работы:

- Сначала мастер должен полностью зачистить кузов от покрытия, шпаклевки и грунтовки. То есть поверхность должна быть ровной и очищенной, без инородных материалов.

- Затем проводится сварка ключевых частей кузова к поврежденному участку.

- В самом конце разравнивается металл при помощи инерционного молотка.

У споттера есть полезное свойство, которое заключается в прогреве деталей. Дело в том, что форма и жесткость поверхности быстрее восстанавливается, если в процессе работы происходит моментальное нагревание и остывание.

Что нужно для создания споттера?

На сегодняшний день существует несколько способов изготовления споттера. В данном случае самой распространенной схемой является споттер на основе инверторов. Эту схему можно найти в сети без проблем, при этом есть возможность своими руками исполнить работу в различных модификациях. Высокая мощность установки выделяет данный споттер среди всех остальных.

В данном случае самой распространенной схемой является споттер на основе инверторов. Эту схему можно найти в сети без проблем, при этом есть возможность своими руками исполнить работу в различных модификациях. Высокая мощность установки выделяет данный споттер среди всех остальных.

Для этого типа сварки не нужны клещи, так как ток проходит через корпус автомобиля.

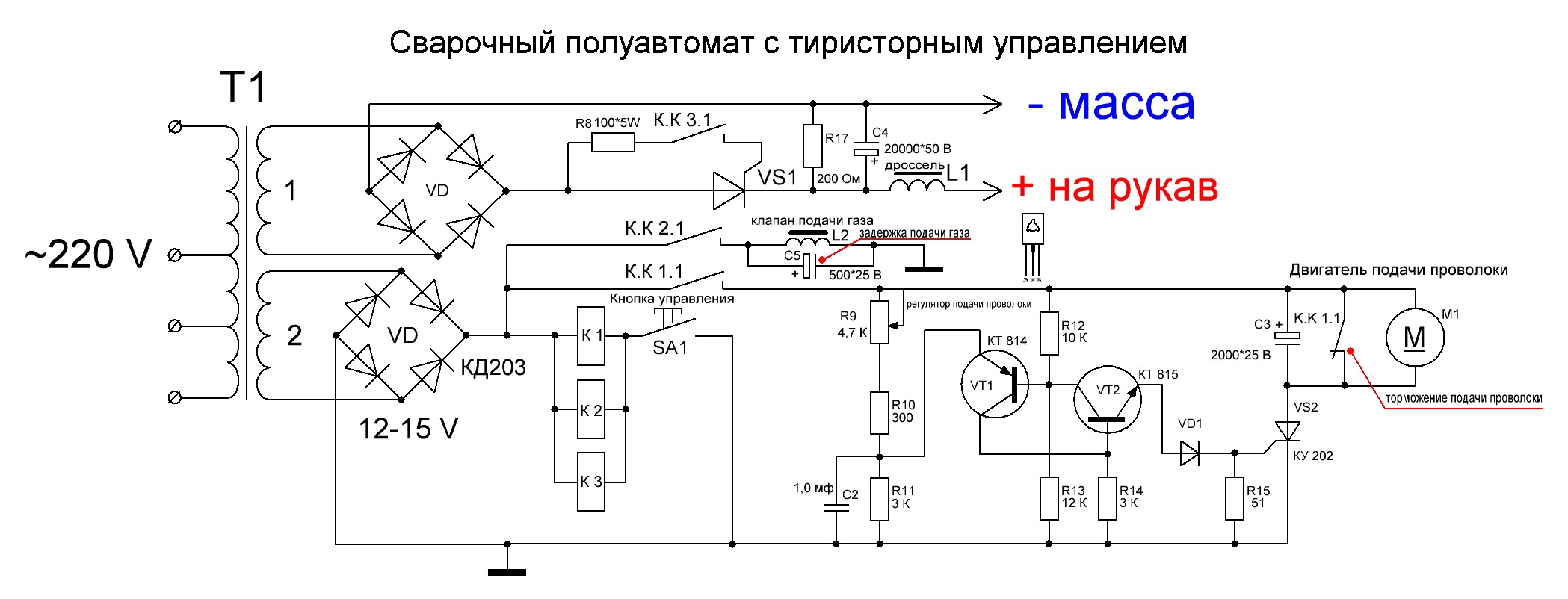

Самодельная установка требует наличие реле тиристора и сварочного инвертора. Также необходимы следующие предметы: трансформатор, реле, диодный мост, переключатель, регулировщик и тиристор на 200 Вольт.

Функции споттера

Самодельная установка обладает следующими функциями:

- Корпус приваривается посредством ремонтных шайб.

- Точная сварка с прочным штырем.

- Нагревание компонентов корпуса и моментальное охлаждение.

- Эффективная и продуктивная работа. Несколько режимов улучшают показатели работоспособности.

Важно отметить, что внутри споттера имеется специальная система охлаждения и аппарат, в котором поддерживается постоянная температура. В случае перегрева система автоматически отключается.

Опытные рихтовщики выработали свою технологию применения установки. Данная технология отлично себя зарекомендовала в работе с деформированным корпусом машины. Таким образом, эта сварка отлично справляется с поврежденными стойками, дверями, крыльями или иными поверхностями.

Рекомендации экспертов

Опытные специалисты и мастера советуют следующее:

- Во время работы нужно постоянно следить за заземлением корпуса и соблюдать все меры безопасности.

- Чтобы не допустить повышения мощности или перегрузки, стоит подключить к основному устройству дополнительные компоненты цепи.

- Оптимальным вариантом для работы с корпусом авто будут мощные аппараты, там используется вместо электрода стальной прут.

Если под рукой иметь нужные материалы, а так же располагать достаточным временем, то можно без особых проблем своими руками собрать споттер на основе инверторов. Перед изготовлением необходимо продумать схему и расположение элементов. Грамотное исполнение гарантирует идеальное рихтование автомобиля в собственном гараже.

Заметки

- 4 преимущества покупки автозапчастей онлайн

- Два важнейших условия пожарной безопасности бань и саун

- Как выбрать автосигнализацию

- Как работает тахограф

- Достоинства проката авто в Минске

- Как выбрать автомобильный видеорегистратор

- Как выбрать шины на транспортное средство

- Почему недвижимость в Алании пользуется спросом

- Особенности и цели проекта санитарно-защитной зоны

- Как выбрать унитаз

Welding & Assembly Services — Chapter 2 Incorporated

Сварка соединяет две или более разрозненных частей с помощью высокой температуры и давления, чтобы расплавить их вместе. Как только материал охлаждается, он постоянно плавится, образуя единую деталь. Сварка является обычной практикой в широком диапазоне производства, строительства и других промышленных предприятий. Сварка является одним из многих технологических процессов. Изготовление — это более широкий термин, который относится к любому количеству производственных процессов, используемых для создания конечного продукта, таких как прототипирование, резка, механическая обработка или сборка.

Как только материал охлаждается, он постоянно плавится, образуя единую деталь. Сварка является обычной практикой в широком диапазоне производства, строительства и других промышленных предприятий. Сварка является одним из многих технологических процессов. Изготовление — это более широкий термин, который относится к любому количеству производственных процессов, используемых для создания конечного продукта, таких как прототипирование, резка, механическая обработка или сборка.

Компания Chapter 2 Incorporated предлагает широкий спектр производственных услуг, стремясь предоставить нашим клиентам решения из одних рук.

Материалы, с которыми мы работаемМы предлагаем широкий выбор различных материалов и форм сырья, с которыми мы работаем, в том числе:

Материалы- Сталь

- Нержавеющая сталь

- Алюминий

- Катушка

- Лист

- Пруток

- Трубка

- Пластина

В Chapter 2 Incorporated наши специалисты по сварке предоставляют три вида сварочных услуг. Каждый процесс отличается и лучше всего работает в определенных приложениях.

Каждый процесс отличается и лучше всего работает в определенных приложениях.

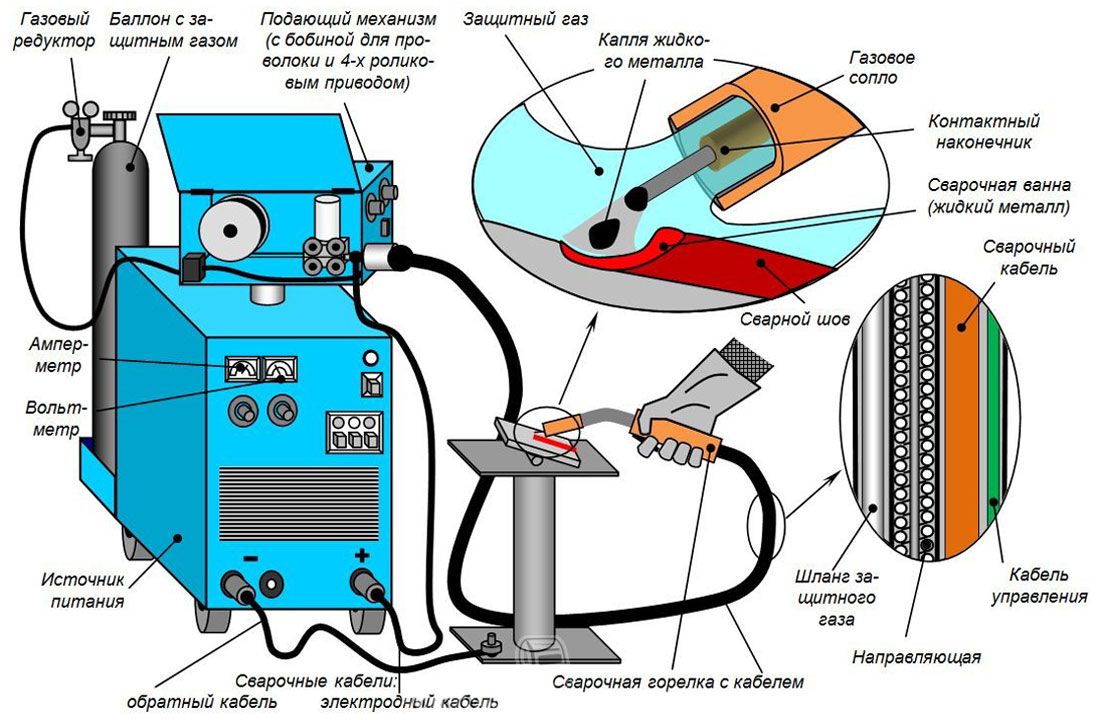

При сварке металлов в среде инертного газа (MIG) металлическая проволока непрерывно подается в зону соединения двух деталей. Между этой расходуемой проволокой и заготовкой образуется электрическая дуга, которая расплавляет проволоку и создает сварочную ванну из присадочного материала, соединяющую два объекта. Сварку MIG иногда называют дуговой сваркой металлическим газом (GMAW).

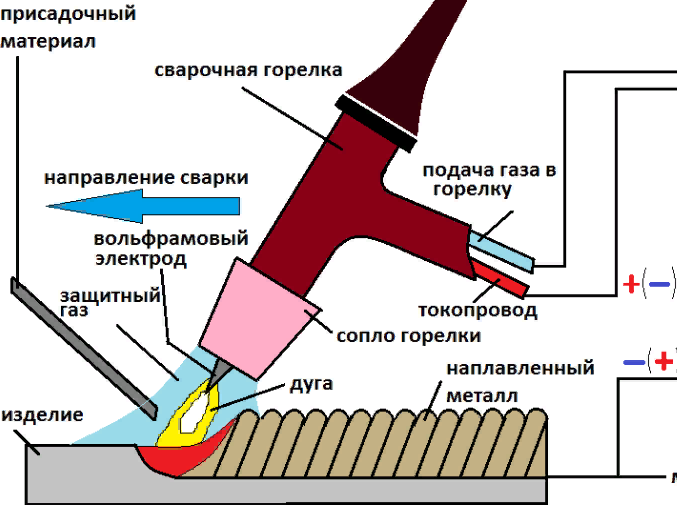

Сварка ВИГ Сварка вольфрамовым электродом в среде инертного газа (TIG) основана на использовании инертного газа, такого как гелий или аргон, для создания инертной атмосферы в зоне сварки. Сварочное тепло генерируется за счет электрической дуги между неплавящимся вольфрамовым электродом и заготовкой. Использование присадочного материала при сварке TIG необязательно, но если оно используется, его необходимо добавлять отдельно, поскольку вольфрамовый электрод не плавится. Сварка TIG часто автоматизирована. Этот метод также может называться дуговой сваркой вольфрамовым электродом в среде защитного газа (GTAW).

Сварка TIG часто автоматизирована. Этот метод также может называться дуговой сваркой вольфрамовым электродом в среде защитного газа (GTAW).

Роботизированная сварка — это общий термин, который относится к любому процессу сварки, выполняемому роботом. Компоненты и аксессуары для роботизированной сварки включают позиционеры, контроллеры, датчики и периферийные устройства. Роботизированная сварка идеально подходит для многократного создания точных и надежных сварных швов.

Сварка алюминия Хотя сварка алюминия сама по себе не является процессом, здесь стоит отметить, что часто бывает трудно найти поставщика услуг, который может выполнить сварку этого материала. Температура плавления алюминия намного ниже, чем у стали, поэтому процесс сварки гораздо более деликатный. Алюминию требуется много времени для нагрева, но также требуется много времени для выделения тепла после нагревания. Таким образом, контроль тока, обеспечиваемый сваркой TIG, делает ее идеальным методом сварки алюминия без перегрева заготовки.

Помимо сварки, Chapter 2 Incorporated предлагает полный спектр услуг по изготовлению и сборке. Наши возможности включают в себя:

- Индивидуальная и производственная сборка

- Сварка

- Поджигание

- Штамповка

- Стрижка

- Плазменная резка

- Гидроабразивная резка

При поддержке передового программного обеспечения САПР и нашего обширного магазина инструментов и штампов мы можем быстро создавать индивидуальные сварочные решения «под ключ» для интеграции в производственные технологические линии. Это означает, что в главе 2 можно разработать, создать прототип и реализовать весь процесс сварки в соответствии с вашими уникальными спецификациями. Если у вас есть идея о приспособлении для операции или вам нужны наши рекомендации и рекомендации по наилучшему способу удержания детали, наш опыт избавит вас от стресса на этапе проектирования при прототипировании.

Обработка с числовым программным управлением (ЧПУ) использует станки с компьютерным управлением, такие как фрезерные, фрезерные, токарные и шлифовальные станки, для создания точных деталей с высокой степенью повторяемости. В Chapter 2 Incorporated мы используем наши возможности токарной и фрезерной обработки с ЧПУ для предоставления обширного портфеля услуг, включая фрезерование, токарную обработку, оснастку, крепление и полировку.

Обслуживаемые отраслиНаши передовые производственные мощности и высококвалифицированная команда позволяют нам обслуживать различные отрасли, в том числе:

- Сельское хозяйство

- Автомобилестроение

- Строительство

- Пищевая упаковка

- Газон и сад

- Медицинский

- Военный

- Возобновляемая энергия

С 1973 года Chapter 2 Incorporated занимается предоставлением высококачественных услуг по изготовлению металлоконструкций для различных отраслей и областей применения. Мы заработали репутацию, предлагая быстрые обороты, продукты по конкурентоспособным ценам и обслуживание клиентов, которое превосходит ожидания.

Мы заработали репутацию, предлагая быстрые обороты, продукты по конкурентоспособным ценам и обслуживание клиентов, которое превосходит ожидания.

Наши специалисты по изготовлению металлоконструкций изготавливают и собирают на заказ широкий ассортимент товаров, включая рамы, тележки, стеллажные системы, структурные и съемные витрины, а также различные типы сборок. Используя металл толщиной до 1 дюйма, мы можем сваривать, прожигать, пробивать, резать, плазменной и гидроабразивной резки неметаллических материалов.

В нашем 6-осевом роботе Natchi используется технология водоструйной резки Accustream для плавной резки сложных конструкций с давлением до 60 000 фунтов на квадратный дюйм. Мы также можем сверлить, фрезеровать и распиливать металлы длиной до 25 футов и шириной до 25 футов, весом до 2000 фунтов. Наш минимальный допуск составляет +/- 0,002 дюйма.

Мы работаем с различными материалами, в том числе:

- Алюминий

- Чугун

- Медь

- Стекловолокно

- Пластик

- Сталь

- Нержавеющая сталь

Чтобы узнать больше об услугах по изготовлению и сварке, предлагаемых Chapter 2 Incorporated, или чтобы привлечь нас к вашему проекту, пожалуйста, свяжитесь с нами сегодня.

Сборка сварочного оборудования | Afrox Welding Cutting Safety

Оборудование в сварочном цеху будет зависеть от объема и объема работ, количества нанятых сварщиков и суммы доступного капитала. Некоторые элементы необходимы, в то время как другие более специализированные аксессуары не являются обязательными. Газы могут подаваться из баллонов или, в более крупных установках, по трубопроводам, подсоединенным к коллекторам баллонов, или к системам подачи сыпучих материалов.

Купить в Интернете

PortaPak

Для применений, требующих оборудования для сварки и резки небольшого цилиндра, которое легко транспортируется, легко перемещается одним человеком и идеально подходит для сельскохозяйственных работ, работ на возвышенностях и работ в труднодоступных местах, настоятельно рекомендуется PortaPak.

Типичное оборудование для кислородно-ацетиленовой сварки с использованием баллонов среднего и большого размера включает следующее:

- Баллоны с кислородом и ацетиленом – всегда собирайте с ацетиленом на LHS, чтобы в случае утечки регулятора пламя не было направлено на кислородный баллон

- Редукторы давления – для каждого цилиндра

- Утвержденные пламегасители

- Шланги длиной 3 м или менее — устанавливаются на каждом входном отверстии резака

- 6 м и длиннее – устанавливаются на каждый регулятор и на каждый вход горелки

- Армированный резиновый шланг – синий для кислорода, красный для ацетилена и оранжевый для Handigas

- Сварочная горелка с набором насадок

В дополнение к основным предметам, перечисленным выше, для завершения образа необходимы следующие аксессуары:

- Шпиндельный ключ и гаечные ключи для регуляторов и шланговых соединений

- Сварочные очки и зажигалка

- Сварочные стержни и флюсы

- Тележка для цилиндров для размещения собранного снаряжения

Способ сборки

- Поставьте оба цилиндра вертикально, ацетилен слева, и убедитесь, что они должным образом закреплены и закреплены.

Предпочтительно использовать для этой цели тележку для баллонов. Кислородные баллоны окрашены черный . Ацетиленовые баллоны окрашены в темно-бордовый цвет .

Предпочтительно использовать для этой цели тележку для баллонов. Кислородные баллоны окрашены черный . Ацетиленовые баллоны окрашены в темно-бордовый цвет . - Убедитесь, что клапаны цилиндров и все соединения не загрязнены маслом и смазкой. Никогда не используйте масло или смазку для газового оборудования .

- В целях безопасности и во избежание неправильного соединения компонентов кислородные фитинги имеют правую резьбу, а ацетиленовые — левую.

- Перед присоединением регуляторов к баллонам клапаны баллонов следует протереть обезжиренной тканью, затем быстро открыть и закрыть каждый клапан баллона, чтобы выдуть пыль или грязь. Это также гарантирует, что пустые баллоны не подключаются.

- Направьте выход клапана в сторону от находящихся поблизости людей и держитесь подальше от выпускаемого газа.

- Убедитесь, что регулировочные винты регулятора установлены на нулевое давление на выходе, т.

е. поверните ручку против часовой стрелки до упора, но не превышайте точку упора.

е. поверните ручку против часовой стрелки до упора, но не превышайте точку упора. - Вверните кислородный регулятор в клапан кислородного баллона ( правая резьба ) , но сначала обратите внимание, установлено ли на штоке/закруглении регулятора уплотнительное кольцо. Если это так, соединение сядет под затяжку гайки регулятора вручную. Если уплотнительное кольцо не установлено, регулятор необходимо закрепить с помощью соответствующего гаечного ключа.

- Не прилагайте чрезмерных усилий, но убедитесь, что соединение газонепроницаемо.

- Подсоедините гаситель обратного воспламенения кислорода к кислородному регулятору (, правая резьба ) и затяните подходящим гаечным ключом. Вкрутите ацетиленовый регулятор в вентиль ацетиленового баллона (, левая резьба ) и действуйте так же, как с кислородным баллоном, описанным выше.

- Подсоедините ацетиленовый пламегаситель к ацетиленовому регулятору ( левая резьба ) и затяните подходящим гаечным ключом.

В нее войдет 100 витков, ПЭВ 0,3 мм ;

В нее войдет 100 витков, ПЭВ 0,3 мм ;

При наличии любых шумов, обратите внимание на правильность подключения полярности. В виде тестового контроля на мосту, можно использовать электрочайник в 220В. Все проводники от ШИМ, необходимо скучивать, и располагать подальше от источников помех.

При наличии любых шумов, обратите внимание на правильность подключения полярности. В виде тестового контроля на мосту, можно использовать электрочайник в 220В. Все проводники от ШИМ, необходимо скучивать, и располагать подальше от источников помех.

Предпочтительно использовать для этой цели тележку для баллонов. Кислородные баллоны окрашены черный . Ацетиленовые баллоны окрашены в темно-бордовый цвет .

Предпочтительно использовать для этой цели тележку для баллонов. Кислородные баллоны окрашены черный . Ацетиленовые баллоны окрашены в темно-бордовый цвет . е. поверните ручку против часовой стрелки до упора, но не превышайте точку упора.

е. поверните ручку против часовой стрелки до упора, но не превышайте точку упора.