Делаем фрезерный станок своими руками.

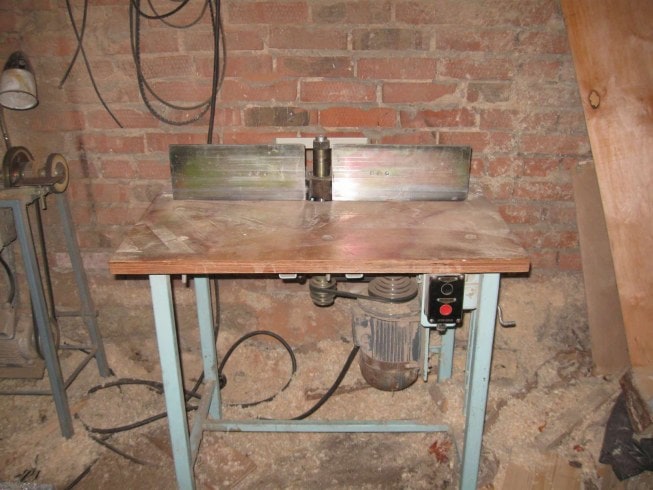

Станок для фрезерования дерева и других материалов — очень полезная вещь для домашнего хозяйства. Сейчас не проблема найти подходящее оборудование, однако стоит оно неприлично дорого. А вот сделать фрезерный станок своими руками, не тратя большие деньги на фирменный или китайский аналог, под силу любому хозяйственному человеку. Для этого нужен электродвигатель подходящей мощности, стол и направляющая конструкция.

Привод для самодельного фрезерного станка

Проектируя несложный самодельный фрезерный станок, стоит обратить внимание на электропривод. Первый фактор – это мощность. Если станок делается для не глубокой выборки деревянных заготовок, то подойдёт и мотор с максимальной мощностью 500 Ватт. Однако такой станок будет часто глохнуть и не оправдает времени и средств, сэкономленных на приобретении маломощного двигателя. По наблюдениям, оптимальный вариант – поставить мотор с мощностью, начиная от 1100 Вт. Привод на 1 – 2 киловатта позволит применять любой тип фрез и делать обработку древесины в обычном режиме. Здесь подойдёт как стационарные электромоторы, так и приводы мощных ручных электроинструментов, таких как болгарка, дрель, ручной фрезер. Второй немаловажный фактор – оборотистость. Чем выше количество оборотов, тем чище и равномернее будет рез. Если двигатель рассчитан под бытовую сеть 220 вольт, то фантазировать на тему подключения не придётся. А вот трёхфазный асинхронный двигатель нужно подключать по особой схеме – звезда-треугольник, гарантирующей плавный запуск и выдачу максимально возможной в этой ситуации мощности (при включении трёхфазного электромотора в однофазную сеть, теряется от 30 до 50 процентов КПД).

Здесь подойдёт как стационарные электромоторы, так и приводы мощных ручных электроинструментов, таких как болгарка, дрель, ручной фрезер. Второй немаловажный фактор – оборотистость. Чем выше количество оборотов, тем чище и равномернее будет рез. Если двигатель рассчитан под бытовую сеть 220 вольт, то фантазировать на тему подключения не придётся. А вот трёхфазный асинхронный двигатель нужно подключать по особой схеме – звезда-треугольник, гарантирующей плавный запуск и выдачу максимально возможной в этой ситуации мощности (при включении трёхфазного электромотора в однофазную сеть, теряется от 30 до 50 процентов КПД).

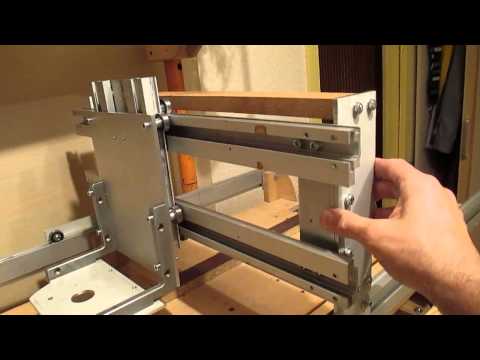

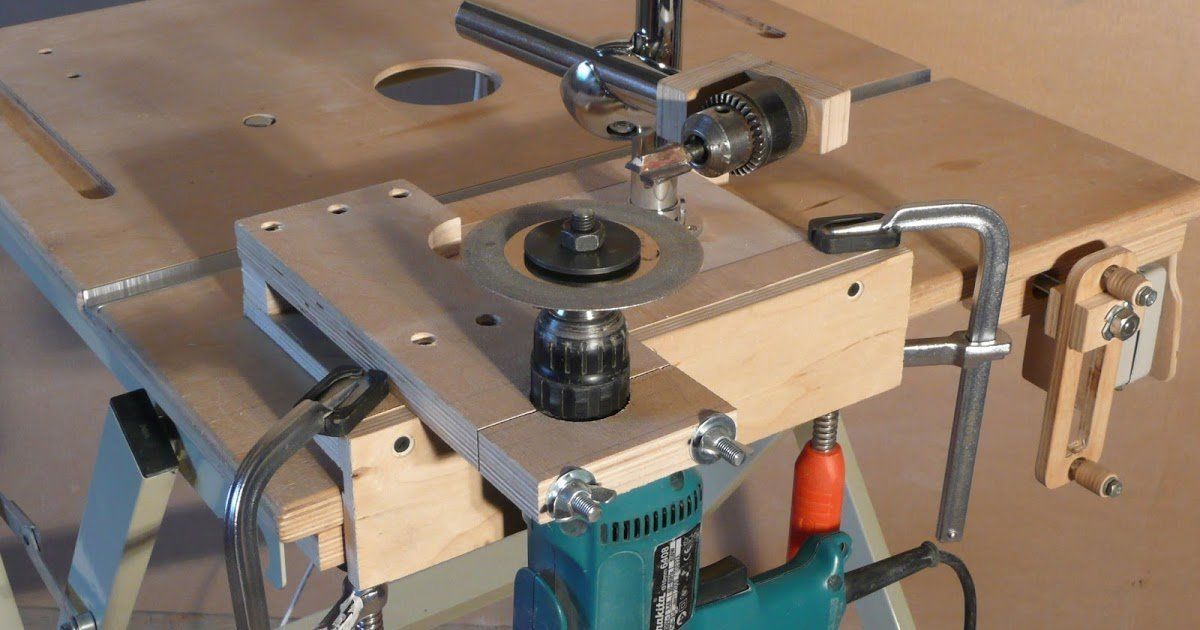

Изготавливаем самодельный лифт для фрезера

Собрать самодельный фрезерный станок из подручных материалов – это полдела. Важно сделать его. Это даст возможность выставить рез фрезы по высоте без особых усилий, не тратя много времени. На фото показан способ сборки простого регулировочного лифта, выполненного из толстых фанерных листов. Сама конструкция крепится к крышке стола. Станок получится без шкивов и ремней, а фрезы будут насаживаться на вал самого двигателя. Поэтому привод изначально должен быть с высокими оборотами. Лифт для фрезерного станка состоит из несущего корпуса, каретки, скользящих полозьев, резьбовой оси и фиксирующего винта. При вращении оси каретка с мотором перемещается вверх или вниз по оси. Полозья исполняют роль направляющих ограничителей. Фиксирующим винтом закрепляют каретку неподвижно после выставления по высоте. Несущий корпус удерживает всю конструкцию и крепится к крышке верстака снизу. Важно, чтобы каретка с двигателем не шаталась в корпусе, иначе при фрезеровании выборка древесины будет неравномерной и не красивой. Такое приспособление для фрезерного станка обеспечивает плавное регулирование вылета сменной фрезы над поверхностью стола. Для большего удобства можно снабдить лифт самодельными шестернями и вынести поворотный рычаг сбоку, а не сверху.

Станок получится без шкивов и ремней, а фрезы будут насаживаться на вал самого двигателя. Поэтому привод изначально должен быть с высокими оборотами. Лифт для фрезерного станка состоит из несущего корпуса, каретки, скользящих полозьев, резьбовой оси и фиксирующего винта. При вращении оси каретка с мотором перемещается вверх или вниз по оси. Полозья исполняют роль направляющих ограничителей. Фиксирующим винтом закрепляют каретку неподвижно после выставления по высоте. Несущий корпус удерживает всю конструкцию и крепится к крышке верстака снизу. Важно, чтобы каретка с двигателем не шаталась в корпусе, иначе при фрезеровании выборка древесины будет неравномерной и не красивой. Такое приспособление для фрезерного станка обеспечивает плавное регулирование вылета сменной фрезы над поверхностью стола. Для большего удобства можно снабдить лифт самодельными шестернями и вынести поворотный рычаг сбоку, а не сверху.

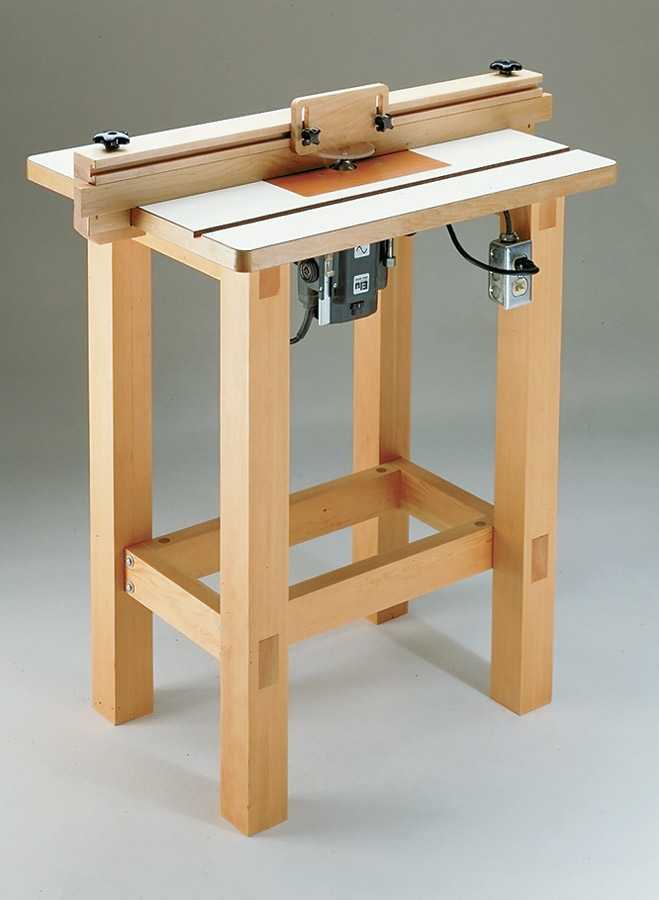

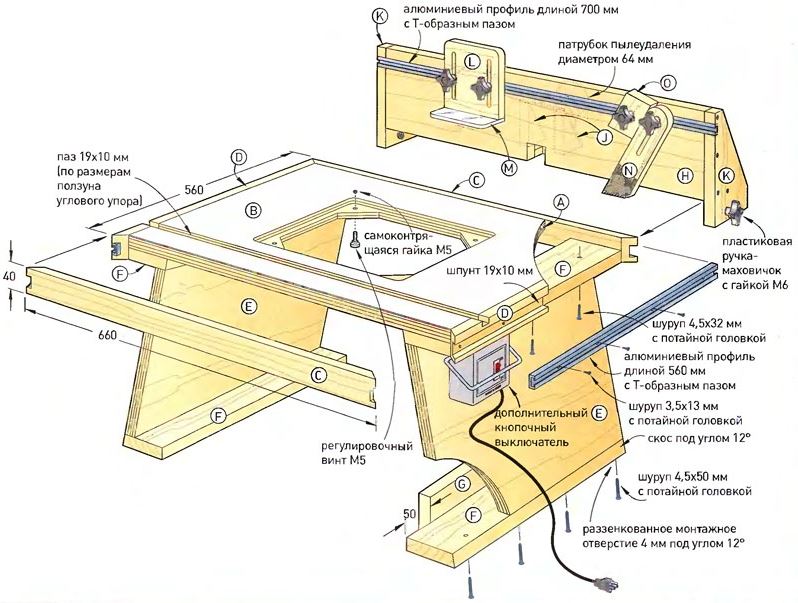

Самодельный стол для фрезерного станка

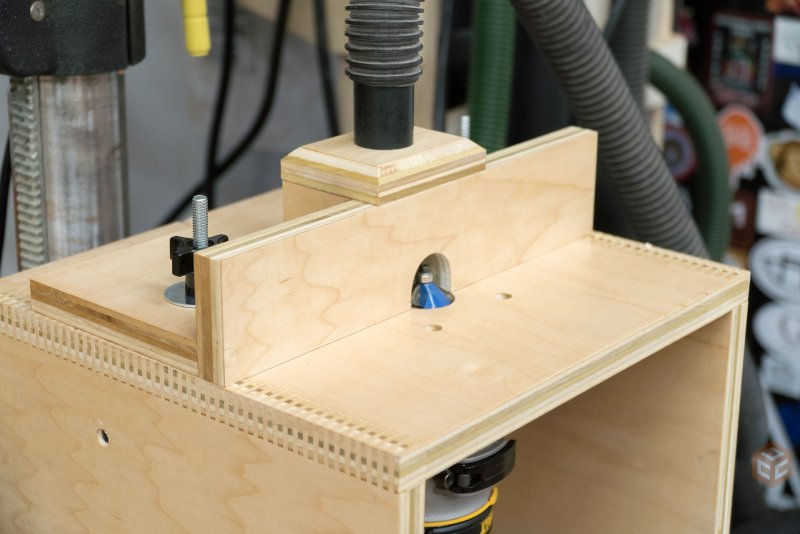

Если нет готового стола, и Вы самостоятельно его изготавливаете, то нужно учесть, что разные материалы по-разному ведут себя во время эксплуатации. Например, самодельный стол для фрезера, сделанный из дерева, боится влаги, зато деревянные конструкции проще изготовить и они частично поглощают вибрации. Как видно на фото, направляющие для упора обрабатываемой заготовки, также можно сделать из ДСП или фанеры с возможностью регулировки положения в горизонтальной плоскости. Что касается стружки, то в самодельных конструкциях часто применяют старый ненужный пылесос. Не стоит забывать о технике безопасности – всё неиспользуемое в работе пространство вокруг вращающейся фрезы должно быть закрыто. Также не лишним будет сделать прижимной механизм, для фиксации проталкиваемой по ходу заготовки.

Например, самодельный стол для фрезера, сделанный из дерева, боится влаги, зато деревянные конструкции проще изготовить и они частично поглощают вибрации. Как видно на фото, направляющие для упора обрабатываемой заготовки, также можно сделать из ДСП или фанеры с возможностью регулировки положения в горизонтальной плоскости. Что касается стружки, то в самодельных конструкциях часто применяют старый ненужный пылесос. Не стоит забывать о технике безопасности – всё неиспользуемое в работе пространство вокруг вращающейся фрезы должно быть закрыто. Также не лишним будет сделать прижимной механизм, для фиксации проталкиваемой по ходу заготовки.

Фрезерование является частным случаем строгания и осуществляется на фрезерных станках. В то время как строгальные станки по дереву применяются главным образом для обработки плоских поверхностей, фрезерные станки служат преимущественно для фасонной обработки материала как по прямому, так и по кривому контуру.

Рабочим инструментом фрезерных станков является быстро вращающаяся ножевая головка, чаще всего расположенная вертикально.

Из большого количества разнообразных конструкций фрезерных станков в промышленности применяются следующие:

1)одношпиндельные обыкновенные (с вертикальным шпинделем),

2)одношпиндельные с наклоняющимся столом или шпинделем,

3)копировальные с верхним шпинделем,

4)копировальные с горизонтальным шпинделем (применяются при обработке деревянных воздушных винтов).

Во всех перечисленных конструкциях, за исключением последней, подача материала ручная.

Привод в большинстве современных станков электрифицированный.

Фрезерные одношпиндельные станки

Устройство станка (рис. 250). На чугунной станине 1 укреплен горизонтальный точно выстроганный стол 5 с двумя шпунтовыми гнездами для крепления направляющих линеек. Под столом на салазках 2, передвигающихся по направляющим 4, установлен на двух подшипниках и подпятнике шпиндель 3, несущий в верхней своей части вставной шпиндель 6, на который насаживается режущий инструмент. При помощи винта 10 с маховичком или конической зубчатой передачи с маховичком 9 салазки со шпинделем можно опускать и подымать. Шпиндель приводится во• вращение посредством ременной передачи от мотора, от контрпривода или непосредственно от вала мотора. Чтобы сделать самодельный фрезерный станок по дереву своими руками необходимо:

При помощи винта 10 с маховичком или конической зубчатой передачи с маховичком 9 салазки со шпинделем можно опускать и подымать. Шпиндель приводится во• вращение посредством ременной передачи от мотора, от контрпривода или непосредственно от вала мотора. Чтобы сделать самодельный фрезерный станок по дереву своими руками необходимо:

Для придания шпинделю большей устойчивости при фрезеровании деталей, имеющих большую высоту, или при повышенных нагрузках на шпиндель на столе станка устанавливается и закрепляется на кронштейне верхний упор 7. Для направления изделия при обработке пользуются направляющей линейкой 8 или направляющим кольцом.

Фрезерные станки бывают с горизонтальным столом или же с наклоняющимся столом или шпинделем. Станки последнего типа кроме выполнения обыкновенных фрезерных работ позволяют обрабатывать материал под углом при помощи ножевых головок значительно меньшего диаметра (рис. 251) и давать более равномерную и чистую поверхность.

Станок с наклоняющимся шпинделем более удобен и безопасен в работе, чем станок с наклоняющимся столом.

В ряде случаев при обработке кривых деталей во избежание закола древесины необходимо менять направление вращения резца (шпинделя) или же переставлять изделие. Для этой цели очень удобны двухшпиндельные фрезерные станки (рис. 252). Шпиндели этих станков вращаются в противоположных направлениях.

Самодельный фрезерный станок по дереву своими руками image140

Рис. 251. Форма фрезы для обработки одного и того же профиля при работе на обычном фрезерном станке а и на станке с наклонным столом или шпинделем б.

Основные элементы конструкции этих станков те же, что и обыкновенного одношпиндельного станка.

Характеристики фрезерных станков приведены в табл. 106.

Обычные скорости резания на фрезерных станках t=19-50 м/сек, подача с=5-20 м/мин.

Вставные фрезерные шпиндели.

Для установки режущего инструмента на фрезерных станках применяются вставные шпиндели (рис. 253). Шпиндель № 1 допускает установку только плоских ножей в радиальном направлении. Шпиндели № 2 и 3 применяются для работы плоскими ножами, устанавливаемыми тангентально между шайбами, и для работы с круглыми ножевыми головками и с фрезами. Для установки фрезы или ножей на нужной высоте, на шпиндель надевается ряд колец.

Для установки фрезы или ножей на нужной высоте, на шпиндель надевается ряд колец.

Самодельный фрезерный станок по дереву своими руками image141

Рис. 253. Вставные шпиндели фрезерного станка.

Шпиндель № 4 применяется для установки квадратных ножевых головок и специальных самоцентрирующихся патронов (букс).

Рабочий диаметр шпинделя обрабатывается по 2-му классу точности для скользящей посадки.

Хвостовик шпинделя обрабатывается под конус Морзе.

Типовые данные вставных шпинделей.

Шпиндель № 1. С центральным креплением ножа, диаметр рабочей части 31 мм, длина рабочей части 180 мм, паз для установки ножа 118×6 мм,

Шпиндель № 2. Диаметр рабочей части 25 мм.

Допускает установку двух ножей между шайбами. Для установки ножей на фланце шпинделя отфрезерованы параллельные пазы, расстояние между которыми равно 16 мм. К шпинделю прилагается шесть колец для крепления ножей различной высоты. Наружный диаметр кольца 43 мм. Наибольшая высота ножей 90 мм.

Шпиндель № 3. Диаметр рабочей части 19 мм. Шпиндель по назначению аналогичен шпинделю № 2, но несколько легче. Расстояние между ножами12,5 мм. Наибольшая высота ножа 65 мм. Наружный диаметр кольца 35 мм.

Шпиндель № 4. Диаметр рабочей части 25 мм. Предназначен для установки квадратных и круглых ножевых головок высотой до 100 мм.

Квадратная головка применяется для установки ножей толщиной до 12 мм. Высота головки 100 мм. Диаметр отверстия для шпинделя 25 мм.

Затяжка гайки при установке ножей, фрез или ножевых головок на шпинделе производится ключом от руки доотказа. Применение рычагов для затяжки недопустимо.

Гайка должна полностью находить на резьбу. Выступающий конец резьбы должен быть не короче 1 мм.

Одношпиндельные копировально – фрезерные станки с верхним шпинделем

Применяются для производства различного рода копировальных работ, не требующих большой мощности. На них можно выполнять как фрезерные, так » сверлильные работы, поэтому эти станки очень удобны для выполнения ажурных работ, так как заменяют одновременно сверлильный и фрезерный станки и лобзик. В качестве рабочего инструмента применяются специальные чисто режущие фрезы, которые при большом числе оборотов шпинделя дают исключительно чисто обработанную поверхность.

В качестве рабочего инструмента применяются специальные чисто режущие фрезы, которые при большом числе оборотов шпинделя дают исключительно чисто обработанную поверхность.

Одношпиндельные копировальные фрезерные станки с верхним шпинделем с большим успехом могут применяться для изготовления ажурных рам, калибровки бобышек, книц, стенок нервюр и т. п.

Устройство станка

Основой станка является солидная чугунная станина, верхняя часть которой имеет серповидно изогнутую форму и служит кронштейном для установки на ней электромотора. Последний устанавливается в направляющих и при помощи системы рычагов может перемещаться по ним вверх и вниз при действии на педаль, имеющую стопорное приспособление. Вал ротора мотора соединен со шпинделем, на котором укрепляется американский или специальный самоцентрирующийся патрон с рабочим инструментом.

В нижней части станины на подвижном кронштейне установлен стол, который может перемещаться в вертикальном направлении по направляющим при помощи маховичка. В некоторых конструкциях стол можно перемещать вертикально и в процессе работы, нажимая на педаль. В этих конструкциях электромотор со шпинделем остается неподвижным.

В некоторых конструкциях стол можно перемещать вертикально и в процессе работы, нажимая на педаль. В этих конструкциях электромотор со шпинделем остается неподвижным.

Стол может передвигаться или только в вертикальной плоскости или же плита стола делается передвижной – в горизонтальной плоскости (вправо, влево, вперед и назад).

Первоначальная установка станка в рабочее положение производится в соответствии с высотой (толщиной) обрабатываемого изделия маховичком, а затем уже подача осуществляется или перемещением мотора или перемещением стола при помощи педального механизма.

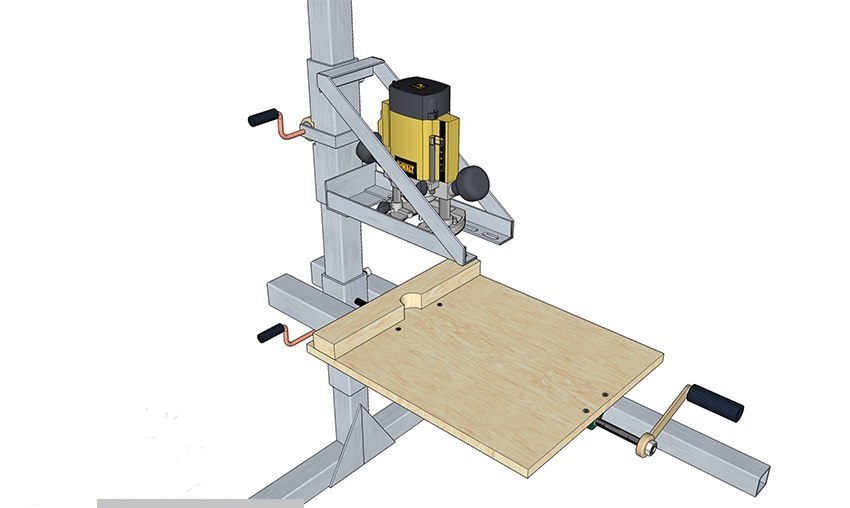

Настольный трехкоординатный фрезерный станок типа CNCТом МакУайр (Tom McWire) 25

Ниже предлагается инструкция по созданию фрезерного станка, управляемого ПК. С помощью описанного ниже способа обработка поверхности станком, контролируемым компьютером, может стать доступной любому смертному. Это слишком маленький станок, чтобы определить его на отдельный стол, однако, можно с легкостью увеличить размеры конструкции. Чтобы собрать такой станок много денег не потребуется, вся конструкция обойдется не дороже 200 долларов США. Абсолютно все детали можно купить в любом магазине. С помощью станка можно делать гравировки на плоскости и печатной плате, а также фрезеровать в объеме и вырезать различные фигуры из пенопласта, дерева, пластика и других мягких материалов.

Это слишком маленький станок, чтобы определить его на отдельный стол, однако, можно с легкостью увеличить размеры конструкции. Чтобы собрать такой станок много денег не потребуется, вся конструкция обойдется не дороже 200 долларов США. Абсолютно все детали можно купить в любом магазине. С помощью станка можно делать гравировки на плоскости и печатной плате, а также фрезеровать в объеме и вырезать различные фигуры из пенопласта, дерева, пластика и других мягких материалов.

шаг 1 — Рама

В качестве рамы должна быть использована плоская поверхность, на которой все оборудование будет установлено горизонтально. Кроме этого рама должна иметь U-образное колено, чтобы крепко удержать ось Z (верхнюю и нижнюю часть с двигателем). Ради хохмы я взял трубу толщиной около 2,5см, оказалось, это очень удобный вариант. Когда требовалось что-то отрегулировать, я просто ударял по ней молотком. Как вы видите, свая, которая держит ось Z, необязательно должна располагаться в центре, однако, она должна быть прочной, и водопроводная труба для этого отлично подходит. Затем, когда вы удостоверитесь, что стыки труб находятся там, где нужно, воспользуйтесь герметиком, тогда конструкция станет еще прочнее.

Затем, когда вы удостоверитесь, что стыки труб находятся там, где нужно, воспользуйтесь герметиком, тогда конструкция станет еще прочнее.

шаг 2 — Направляющие и двигатель оси Х

Сейчас самое время добавить направляющие к платформе оси Х. Эти направляющие из алюминия с U-образной выемкой имеют ширину 1,9 см. Купить их можно в любом магазине, где продаются металлические изделия. Под каждую направляющую на стыке с осью подложите шайбу, чтобы они не располагались вплотную друг другу. Ничего страшного, если направляющие не будут идеально параллельными. Почему – узнаете позже. Теперь установите шаговый двигатель с держателем как на фото. Присоедините его на ¼ длины шпильками c резьбой к валу электродвигателя с небольшим кусочком резинового шланга (1 см термоусадочной трубки). Теперь все готово для установки подвижной части оси Х (платформа).

шаг 3 — Основа конструкции – ось X

возьмите кусок пластика (я использовал оргстекло) или металла, нужно что-то прочное и плоское, и прикрепите его к U-образной раме. А теперь коварная часть. Круглая штука называется подшипником. Можете достать ее из двигателя или купить в специализированном магазине. Закрепите ее на куске алюминия. Возьмите стяжную гайку 0,5 см и вкрутите ее в алюминий, как показано на фото. Подшипник служит креплением для платформы Х с направляющей Х, а стяжная гайка позволит двигателю ходить взад и вперед по платформе. Не помешает смазать направляющие и стяжную гайку.

А теперь коварная часть. Круглая штука называется подшипником. Можете достать ее из двигателя или купить в специализированном магазине. Закрепите ее на куске алюминия. Возьмите стяжную гайку 0,5 см и вкрутите ее в алюминий, как показано на фото. Подшипник служит креплением для платформы Х с направляющей Х, а стяжная гайка позволит двигателю ходить взад и вперед по платформе. Не помешает смазать направляющие и стяжную гайку.

шаг 4 — Платформа Y

Платформа Y – это то же самое, что и платформа X, только повернутая на 90 градусов. Устанавливаем две направляющие и двигатель на платформе Х (в горизонтальной плоскости), берем кусок плоского материала и U-образный профиль и собираем подвижную платформу Y. Не забудьте о подшипнике и стяжной гайке. Когда все сделаете, должно получиться нечто подобное.

шаг 5 — Собираем ось Z

И снова мы повторяем схему создания платформ Х и Y для сборки платформы Z. Возьмите плоский материал, здесь я использовал белое оргстекло. Прикрепите направляющие и двигатель, и снова U-образный профиль и подшипник дополняют конструкцию. История со стяжной гайкой немного изменится (см. фото). Четыре стойки, располагающиеся на платформе, будут держать двигатель. Поскольку платформа будет двигаться вверх и вниз, под весом двигателя она может соскочить с направляющих. Чтобы это предотвратить, добавим по роликовому подшипнику к каждому концу направляющей.

История со стяжной гайкой немного изменится (см. фото). Четыре стойки, располагающиеся на платформе, будут держать двигатель. Поскольку платформа будет двигаться вверх и вниз, под весом двигателя она может соскочить с направляющих. Чтобы это предотвратить, добавим по роликовому подшипнику к каждому концу направляющей.

шаг 6 — Продолжаем сборку

Теперь закрепляем двигатель в платформе Z, затем инсталлируем платформу в раму. Вот, собственно, и оно. Пока что это чисто механическая конструкция. Далее мы подключим электродвигатели к контроллеру и запустим программу на ПК. Но это я оставлю для последующих статей.

шаг 7 — Что он делает

Если вы заинтересовались этой статьей, похоже, вы уже имеете представление, что можно делать с помощью трехкоординатного фрезерного станка, управляемого компьютером. Удивительно, какой точности можно добиться, если немного над ним поколдовать. Убедитесь, что направляющие держатся крепко и располагаются ровно. Хорошо закрепите роликовый подшипник, чтобы платформа не двигалась.

Я использовал станок для создания печатных плат. Он отлично подойдет и для гравирования именных жетонов и значков, моддинга во всех его начинаниях и проявлениях. Здорово наблюдать, как станок вырезает объемную деталь из пенопласта или пластмассы.

ПРЕДУПРЕЖДЕНИЕ необходимо иметь соответствующую программу. Некоторые производители предлагают готовые комплекты из двигателей, драйверов и программ. Так процедура облегчается, но денег придется заплатить больше.

фрезерный станок своими руками

фрезерный станок своими руками

шаг 8 — Ролик «Гравировать легко»

шаг 9 — Гравировка

Я снова собрал свою машинку после написания этой статьи, сделал кое-какую гравировку и обработал печатную плату.

(P.S. хотел использовать в качестве материала сыр, но что-то не пошло и пришлось его съесть.)

Фрезерование пластика проходит гладко, но вот для печатной платы в левой части резка пошла слишком глубоко. Именно после таких недочетов и хочется настроить станок на более точную работу. Возьмите немного алюминиевой фольги и подложите ее под направляющие оси Y. По мере того как платформа движется слева направо, высота изменяться не должна.

Возьмите немного алюминиевой фольги и подложите ее под направляющие оси Y. По мере того как платформа движется слева направо, высота изменяться не должна.

Заметьте, я закрепляю обрабатываемый материал клейкой лентой. Во всей этой конструкции мне нравится то, что любую проблему несложно решить, так как конструкция состоит из простых элементов.

Самодельный фрезерный станок по дереву для домашней мастерской: видео и фото

Перейти к содержимому

Содержание: [скрыть]

- Фрезер из дрели

- Стационарный станок

Сделать фрезерный станок для домашней мастерской просто. Нужно лишь учитывать, что все станки (профессиональные, ученические и самодельные) имеют определенное количество приемов обработки древесины из-за положения деревянной заготовки относительно режущего инструмента. Обрабатываемый образец может быть неподвижным или совершать поступательные движения. Поэтому изготавливают самодельные фрезеры из разных режущих электрических инструментов.

Это самый простой фрезерный станок по дереву, который можно собрать своими руками. В любом строительном магазине есть фрезы, изготовленные по типу обычного сверла: в их конструкции присутствует хвостовик, точно подходящий под размеры внутреннего диаметра.

Но работая с таким ручным фрезером, нужно прочно закреплять заготовку. Она не должна двигаться, колебаться. Чаще всего заготовку закрепляют струбцинами. Чем больше струбцин используется, тем крепче закрепляется заготовка. Иногда используют и обычные тиски. Их применяют при необходимости проводить обработку торца.

Проблема применения самодельного фрезера из дрели — сложность поддерживания требуемого размера обработки. Малейшая дрожь в руках сведет на нет все усилия.

Необходимо сделать для фрезерного станка из дрели приспособления, которые будут удерживать электрический инструмент в определенном положении.

Если требуется сделать паз в деревянной заготовке:

- Выбирается и устанавливается фреза, по внешнему виду похожая на сверло.

Особенность — рабочие кромки расположены в передней части (как и у сверла) и продольном положении.

Особенность — рабочие кромки расположены в передней части (как и у сверла) и продольном положении. - Заготовка хорошо зажимается.

- На дрель крепятся зажимы, прикрепленные к ограничителю из ДСП, фанеры или доски. Упирая ограничитель в заготовку, можно двигать самодельный фрезер по линии, определять положение будущего паза.

На фото показана дрель с деревянным ограничителем.

Стационарный станок

Что потребуется для изготовления:

- Фреза — дрель, болгарка, несколько приспособлений в виде небольшого электрического двигателя и шпинделя для станка по дереву.

- Столешница.

- Станина. Должна быть прочной и надежной: это несущая часть станка, на которой будет крепиться столешница и фреза.

Самый сложный вариант — изготовление станка из отдельного электрического двигателя и шпинделя. Сделать оборудование из готовых электрических инструментов проще.

Фреза самодельного станка из болгарки расположена вертикально, обработка производится в горизонтальной плоскости.

Станина может быть любой конструкции (чертежи необязательны). Лучше сделать ее в виде рамы из металлических уголков. На нее болтами прикрепить лист ДСП. Затем:

- Определить место, откуда будет выходить рабочий вал.

- Сделать отверстие, диаметром больше диаметра вала.

- Прикрепить болгарку двумя хомутами, которые приделать к столешнице винтами и гайками.

Головку винтов располагают со стороны поверхности столешницы, где будет двигаться заготовка. Гайки крепления — со стороны болгарки. Головки винтов устанавливают заподлицо.

Для самодельного станка необходимы фрезы, напоминающие по посадке на вал отрезные диски. В них нет пазов под шпонки. Они, так же как и диски, крепятся к болгарке зажимной гайкой. Если есть необходимость использовать фрезы шпоночного типа, тогда делают переходник:

- Один его конец имеет резьбовое соединение.

Этой стороной он накручивается на вал болгарки по месту посадки зажимной гайки.

Этой стороной он накручивается на вал болгарки по месту посадки зажимной гайки. - Второй конец изготавливается под посадку фрезы на шпонку. Обычно для крепления используются болт и шайба (они прижимают рабочий инструмент к переходнику), поэтому с торца делается резьбовое отверстие под диаметр используемого болта.

По столешнице устанавливаются направляющие, по которым будет двигаться заготовка. Чаще всего применяют куски фанеры и ДСП: с их помощью можно создать направляющие различной конфигурации, что позволяет вести фрезерование заготовки в разных направлениях. Направляющие — съемные изделия, прикрепляющиеся к станине саморезами.

С помощью стационарного фрезера определяют точность производимых процессов независимо от количества оборотов. Качество получаемых конструкций выше, чем при использовании ручного инструмента. Хотя последний проще сделать самостоятельно.

Похожая запись

You missed

Adblock

detector

Как фрезеровать пиломатериал в домашних условиях

Если вы когда-либо покупали бруски два на четыре в большом магазине, вы прекрасно знаете, что не все пиломатериалы прямые или плоские. Несмотря на то, что древесина твердая, она может гнуться, деформироваться и изгибаться при высыхании или воздействии влаги. С деформированной древесиной может быть сложно работать: точные разрезы будут более сложными, а соединения не будут такими прочными.

Перед тем, как приступить к работе с только что купленной древесиной, вам, вероятно, потребуется ее фрезеровать — столяры говорят, что обрезают доску до трехмерного прямоугольника (он же прямоугольный параллелепипед или прямоугольная призма). Это включает в себя сглаживание обеих сторон, обрезку краев на 90 градусов к этим сторонам и параллельно друг другу, и обрежьте каждый конец до желаемой длины под прямым углом к только что выпрямленным краям. Как только я научился правильно фрезеровать пиломатериалы, все, что я построил, лучше подходило друг к другу с меньшими усилиями. Это отнимает много времени в начале, но оно того стоит в конце.

Это включает в себя сглаживание обеих сторон, обрезку краев на 90 градусов к этим сторонам и параллельно друг другу, и обрежьте каждый конец до желаемой длины под прямым углом к только что выпрямленным краям. Как только я научился правильно фрезеровать пиломатериалы, все, что я построил, лучше подходило друг к другу с меньшими усилиями. Это отнимает много времени в начале, но оно того стоит в конце.

Следует иметь в виду, что приведенные ниже шаги показывают, как добиться идеальной фрезеровки древесины с помощью современных электроинструментов. Тем не менее, вам не всегда нужна максимальная точность при работе с деревом, особенно если вы не склеиваете несколько деталей вместе или не используете сложные методы столярного дела. Рассмотрим мой текущий проект: пара плавающих полок, которые просто должны быть почти плоскими и квадратными. Поскольку древесина слишком широка для моего фуганка и слишком длинна для моих салазок, я использовал ручной рубанок, чтобы сделать ее достаточно плоской. Поэтому, прежде чем тратить часы на точность в пределах 1/32 дюйма, подумайте о том, какой уровень точности вам действительно нужен. Иногда достаточно близко достаточно.

Поэтому, прежде чем тратить часы на точность в пределах 1/32 дюйма, подумайте о том, какой уровень точности вам действительно нужен. Иногда достаточно близко достаточно.

Вы также можете полностью фрезеровать дерево, используя только ручные инструменты, хотя это требует много времени и практики, чтобы преуспеть.

Предупреждение: Проекты «сделай сам» могут быть опасными даже для самых опытных мастеров. Прежде чем приступить к этому или любому другому проекту на нашем сайте, убедитесь, что у вас есть все необходимое защитное снаряжение и вы знаете, как правильно его использовать. Как минимум, это могут быть защитные очки, маска для лица и/или защита для ушей. Если вы используете электроинструменты, вы должны знать, как использовать их безопасно и правильно. Если вы этого не сделаете или вам не нравится что-либо из описанного здесь, не пытайтесь заниматься этим проектом.

- . пила)

- (дополнительно) фуганок для настольной пилы

- (дополнительно) строгальные салазки для рубанка

- (дополнительно) ручной рубанок

1. Правильно акклиматизируйте, сушите и храните древесину. Влажная основа древесины. Сушка коробок древесины. Древесина, меняющая окружающую среду, деформируется. Если вы не сушили и не хранили древесину должным образом, не имеет значения, насколько ровной она у вас получится. Он снова будет искривляться.

Правильно акклиматизируйте, сушите и храните древесину. Влажная основа древесины. Сушка коробок древесины. Древесина, меняющая окружающую среду, деформируется. Если вы не сушили и не хранили древесину должным образом, не имеет значения, насколько ровной она у вас получится. Он снова будет искривляться.

Когда вы впервые приносите древесину домой, проверьте ее на содержание влаги. В идеале ваши доски должны содержать около 9 процентов влаги или меньше. Если они слишком влажные, дайте им полежать, пока они не высохнут. Несмотря ни на что, вы должны оставить доски в магазине хотя бы на несколько дней, чтобы они приспособились к температуре и влажности новой среды.

Не кладите доски для сушки прямо друг на друга. Это задержит влагу между ними, что может вызвать дополнительную деформацию или даже растрескивание. Вместо этого вставьте небольшие деревянные полоски, называемые наклейками, между каждой доской, чтобы обеспечить надлежащую вентиляцию. Это позволит доскам высохнуть более равномерно.

Чтобы сделать свои наклейки, я вырезал полоски шириной примерно полдюйма из обрезков дерева, которые у меня есть.

2. Выровняйте одну грань. Когда кусок дерева высохнет, расплющите одну из его сторон. Есть несколько способов сделать это. Лучше всего использовать фуганок, который предназначен специально для этой цели. Сдвиньте доску вдоль станины инструмента и над вращающейся режущей головкой. Всегда используйте для этого нажимные блоки, так как вы не хотите, чтобы ваши пальцы находились рядом с лезвиями. Обычно требуется несколько проходов, чтобы сделать лицо полностью плоским.

Если у вас нет фуганка, вы можете выровнять дерево рубанком. Однако для этого вам нужно построить сани. Причина, по которой вы не можете выровнять доску в рубанке без салазок, заключается в том, что рубанок не основывает свои срезы на плоской поверхности. Вместо этого рубанок будет повторять контуры дна того, что вы ему подаете. Поэтому, если ваша доска деформирована, рубанок срежет верхнюю часть этого куска дерева, чтобы отследить деформацию. Используя салазки, вы заставляете рубанок следовать по отфрезерованной поверхности салазок, оставляя хороший, плоский срез.

Используя салазки, вы заставляете рубанок следовать по отфрезерованной поверхности салазок, оставляя хороший, плоский срез.

- Совет для профессионалов: Чтобы увидеть, когда вы закончите, нарисуйте все лицо, над которым работаете, карандашом. Когда все карандашные пометки исчезнут, вы поймете, что лицо плоское.

- Примечание: Для тех, у кого нет строгального или фуганкового станка, вы можете построить фрезерные салазки, чтобы выровнять лицевые стороны ваших досок, но это более трудоемко, особенно если вы фрезеруете много древесины.

3. Соедините один край. Теперь, когда одна грань плоская, пришло время обрезать край. Цель состоит в том, чтобы сделать этот край идеально прямым и под прямым углом к уплощенной грани. Опять же, лучший инструмент для этой работы — фуганок. Сначала решите, какой край сгладить. Обычно я выбираю тот, который ближе всего к плоскому. Если они оба шаткие, я режу тот, который более надежно держится на станине моего фуганка.

Поместите доску на стол подачи фуганка выбранным краем вниз, а предварительно сплющенной стороной плотно прижмите к упору. Наденьте доску на режущую головку, обрезав край. Опять же, это, вероятно, займет несколько проходов. Когда вы закончите, край должен быть идеально прямым и под прямым углом к лицу.

- Совет для профессионалов: Используйте карандаш, чтобы отметить край и поверхность, которые вы сгладили, нарисовав стрелки, указывающие на 90-градусный угол, чтобы вы не потеряли след того, что вы сделали.

- Примечание: Если у вас нет фуганка для этого шага, вы можете стыковать доски с помощью настольной пилы.

4. Выровняйте вторую грань. Если у вас есть рубанок, это просто. Просто пропустите доску через станок уплощенной стороной вниз. Опять же, проводя карандашом по всей шероховатой стороне доски, вы увидите, что вы сгладили каждый квадратный дюйм дерева.

Строгальный станок — лучший инструмент для этой работы, потому что он режет параллельно нижней стороне доски, поэтому вы получите одинаковую толщину. Вы не можете использовать для этого фуганок, потому что он не может резать параллельно верхней грани. Если вы попробуете, доска, скорее всего, разовьет конусность спереди назад, что сведет на нет точку фрезерования.

Вы не можете использовать для этого фуганок, потому что он не может резать параллельно верхней грани. Если вы попробуете, доска, скорее всего, разовьет конусность спереди назад, что сведет на нет точку фрезерования.

Если у вас нет рубанка, есть несколько других способов выровнять эту грань. Первый — использовать фрезерные салазки, которые также можно было использовать для шага 2. Второй — использовать настольную пилу с квадратным краем вниз и уплощенной стороной к упору, но этот метод работает только в том случае, если доска маленькая. достаточно, чтобы ваша пила могла его разрезать.

5. Обрежьте оставшийся край. Теперь у вас есть две параллельные грани и одна кромка, расположенная под углом 90 градусов к обеим. Следующим шагом будет обрезка оставшейся кромки циркулярной пилы. Если вы знаете окончательную ширину доски, установите упор настольной пилы на это расстояние от диска. В противном случае установите забор так, чтобы он обрезал полоску этого последнего края. Взяв лишь небольшое количество древесины, вы сократите количество отходов и сделаете доску более универсальной для будущих проектов.

Взяв лишь небольшое количество древесины, вы сократите количество отходов и сделаете доску более универсальной для будущих проектов.

[См. также: Настройте настольную пилу правильно]

Пропустите доску через пилу одной лицевой стороной вниз и соединенным краем к упору. Это создаст разрез, параллельный этому краю, который также перпендикулярен обеим сторонам.

- Профессиональный совет: Каждый раз при использовании настольной пилы проверяйте угол наклона диска с помощью цифрового угломера. В некоторых проектах, таких как разделочные доски, заметна разница между 89,8 и 90 градусами.

6. Обрежьте концы по длине. Вы можете обрезать концы доски с помощью торцовочной пилы или поперечных салазок на настольной пиле. Последнее, как правило, мое предпочтение, потому что я лучше контролирую работу с настольной пилой. Кроме того, рядом с моей торцовочной пилой накапливается беспорядок, и мне приходится поднимать его каждый раз, когда я хочу использовать инструмент, в то время как моя настольная пила обычно чиста.

Приложите один из краев к ограждению ваших салазок (если вы используете настольную пилу) или ограждению, встроенному в саму пилу (если вы используете торцовочную пилу). Оттуда обрежьте достаточно древесины, чтобы первый конец был идеально ровным. Затем переверните доску и обрежьте ее до желаемой длины (или просто отрежьте достаточно, чтобы сгладить противоположный конец, если вы не уверены, для чего хотите ее использовать).

- Совет от профессионала: Я стараюсь держать одну и ту же кромку напротив упора для обоих пропилов, ради единообразия, но если вы правильно отфрезеровали пиломатериал до этого шага, не имеет значения, какую кромку вы используете.

Теперь ваша доска идеально квадратная во всех трех измерениях, и вы открыли для себя совершенно новый мир деревообработки. Иди и строй.

Lumber Услуги по фрезерованию древесины в Лос-Анджелесе

В Bohnhoff Lumber мы гордимся тем, что предоставляем вам наилучший опыт покупки древесины. Мы понимаем, что не все наши клиенты – производственные цеха или мастера по дереву. Независимо от того, являетесь ли вы домашним мастером, опытным столяром, строителем или производителем изделий из дерева, мы всегда будем рады вам помочь. Мы понимаем, что у некоторых наших клиентов может не быть инструментов для подготовки пиломатериалов к их потребностям. Именно поэтому наш лесопильный завод также предлагает услуги по фрезеровке. Мы знаем пиломатериалы и готовы ответить на любые ваши вопросы о том, как лучше всего выбрать и использовать нашу продукцию для вашего проекта.

Мы понимаем, что не все наши клиенты – производственные цеха или мастера по дереву. Независимо от того, являетесь ли вы домашним мастером, опытным столяром, строителем или производителем изделий из дерева, мы всегда будем рады вам помочь. Мы понимаем, что у некоторых наших клиентов может не быть инструментов для подготовки пиломатериалов к их потребностям. Именно поэтому наш лесопильный завод также предлагает услуги по фрезеровке. Мы знаем пиломатериалы и готовы ответить на любые ваши вопросы о том, как лучше всего выбрать и использовать нашу продукцию для вашего проекта.

За более чем столетие наш семейный бизнес в Лос-Анджелесе заработал отличную репутацию благодаря знающему и дружелюбному персоналу. Мы с нетерпением ждем возможности продолжать обслуживать вас в будущем

Собственный завод Bohnhoff включает в себя строгальный станок SCM 24 дюйма, фуганок SCM 20 дюймов, ленточный шлифовальный станок SCMI 43 дюйма, настольную пилу Sawstop и 30-дюймовую ленточнопильный станок Agazzani. .

.

Эти инструменты готовы для изготовления деталей, которые вам понадобятся для вашего следующего проекта.

ПРИМЕЧАНИЕ. Из-за различной рабочей нагрузки и сложности запроса s, время ожидания может варьироваться от “ пока вы ждете ” t o “p ”p “возврат вашего заказа в аренду. ” Благодарим вас за терпение.

Пожалуйста, свяжитесь с нами для получения дополнительной информации и расценок на наши услуги.

«Мы продаем хороший товар по хорошей цене».

Девизом Bohnhoff всегда было: «Мы продаем хороший продукт по хорошей цене». Мы придерживаемся этого девиза. Наши пиломатериалы и другие изделия из дерева поставляются из самых авторитетных и надежных источников. Мы рады приветствовать вас на нашем складе пиломатериалов, чтобы выбрать фанеру и дрова. Мы гордимся тем, что являемся одним из последних оставшихся складов пиломатериалов, позволяющих клиентам «выбирать вручную» свои собственные пиломатериалы.

Я столяр-любитель из Пасадены, который хочет начать свой первый проект по изготовлению мебели своими руками. Можете ли вы помочь мне найти наилучший распил для пиломатериалов?

Да. В Bohnhoff Lumber Co. мы стремимся предоставить любителям деревообработки, таким как вы, лучший опыт покупки, который может предоставить лесопильный склад. Мы были известны на протяжении десятилетий за наше превосходное обслуживание клиентов. Наши квалифицированные сотрудники помогут вам найти лучшую древесину для ваших проектов по деревообработке. Если вы ищете услуги по фрезерованию пиломатериалов в Пасадене, не ищите дальше. У нас есть множество фрезерных станков, доступных на нашем складе пиломатериалов, потому что мы знаем, что у некоторых столяров не будет подходящих инструментов, необходимых им для получения идеального распила древесины, чтобы начать свои проекты по деревообработке.

Если я привезу маленькую машину на ваш склад пиломатериалов в Лос-Анджелесе, смогут ли ваши услуги по фрезерованию древесины в Лос-Анджелесе помочь мне распилить пиломатериалы меньшего размера, чтобы они подходили для моей машины?

Да. В Bohnhoff Lumber Co. мы всегда учитываем потребности наших клиентов. Мы знаем, что большинство из вас приезжает на наш склад пиломатериалов, чтобы купить конкретную деталь, необходимую для ваших проектов по деревообработке. Будут случаи, когда у нас может не быть более коротких отрезков, которые вам нужны для вашего автомобиля. Не волнуйся! У нас есть фрезерные услуги в Лос-Анджелесе, которые предоставляют клиентам точный размер, который им нужен.

В Bohnhoff Lumber Co. мы всегда учитываем потребности наших клиентов. Мы знаем, что большинство из вас приезжает на наш склад пиломатериалов, чтобы купить конкретную деталь, необходимую для ваших проектов по деревообработке. Будут случаи, когда у нас может не быть более коротких отрезков, которые вам нужны для вашего автомобиля. Не волнуйся! У нас есть фрезерные услуги в Лос-Анджелесе, которые предоставляют клиентам точный размер, который им нужен.

Пожалуйста, не стесняйтесь обращаться за помощью. Мы можем найти способы помочь вам прямо во время вашего визита! Однако, пожалуйста, знайте, что среднее время выполнения заказа составляет от 3 до 7 дней в зависимости от размера и сложности вашего заказа.

Если мне нужны пиломатериалы 2X6, орех 8/4 или 5/4, где в Лос-Анджелесе я могу найти лучшие услуги по фрезерованию древесины рядом со мной?

Если вы находитесь в Лос-Анджелесе и ищете «службу промышленных станков по дереву рядом со мной», вы редко сможете найти склад пиломатериалов в Лос-Анджелесе с достаточным количеством фрезерных станков для ваших нужд. Это делает нас одним из лучших мест, где можно купить пиломатериалы в Лос-Анджелесе. Расположение Bohnhoff Lumber Co. делает нас легко доступными для большинства жителей Лос-Анджелеса. Мы находимся недалеко от межштатной автомагистрали 5, что позволяет нам добраться до таких мест, как округ Ориндж и Пасадена. Кроме того, у нас могут быть пиломатериалы 2×6, дубовые доски 5/4, орех 8/4 и многие другие популярные размеры пиломатериалов. Если у нас их нет, то мы их для вас изготовим.

Это делает нас одним из лучших мест, где можно купить пиломатериалы в Лос-Анджелесе. Расположение Bohnhoff Lumber Co. делает нас легко доступными для большинства жителей Лос-Анджелеса. Мы находимся недалеко от межштатной автомагистрали 5, что позволяет нам добраться до таких мест, как округ Ориндж и Пасадена. Кроме того, у нас могут быть пиломатериалы 2×6, дубовые доски 5/4, орех 8/4 и многие другие популярные размеры пиломатериалов. Если у нас их нет, то мы их для вас изготовим.

Если я нахожусь в Лос-Анджелесе, где я могу найти лучшие услуги по строганию древесины рядом со мной?

Если вы находитесь в Лос-Анджелесе и ищете «службу строгания древесины рядом со мной», у нас есть 24-дюймовый строгальный станок SCM на нашем складе пиломатериалов. Этот станок является одним из самых популярных станков на нашем складе пиломатериалов, потому что он очень надежен. и может предоставить вам древесину одинаковой толщины для вашего деревообрабатывающего проекта.

Какой максимальный размер пиломатериалов вы можете обрабатывать с помощью шлифовальных услуг в Лос-Анджелесе?

Наш ленточный шлифовальный станок SCMI 43″ может шлифовать до максимальной толщины 43 дюйма.

Особенность — рабочие кромки расположены в передней части (как и у сверла) и продольном положении.

Особенность — рабочие кромки расположены в передней части (как и у сверла) и продольном положении. Этой стороной он накручивается на вал болгарки по месту посадки зажимной гайки.

Этой стороной он накручивается на вал болгарки по месту посадки зажимной гайки.