Блоки арболитовые своими руками – технология, оборудование

Характеристики арболита заслуженно обращают на себя внимание при желании выстроить одно или двухэтажный дом. Не последним фактором при его выборе является то, что достаточно просто сделать монолитные стены и блоки арболитовые своими руками. Полный набор необходимого оборудования зависит от того, есть где купить готовую щепу, или придется делать ее самому. Для полноты картины рассмотрена полная технология производства арболита.

Главный компонент арболита

На 90% арболит состоит из щепы, поэтому первым делом надо озаботиться ее закупкой или заготовкой. Лучше всего, если материалом для нее послужат сосновые доски, но против использования других ГОСТ ничего против не имеет.

Одним из нюансов производства арболитовых блоков является использование древесины, ведь это природный материал, содержащий в своем составе соединения сахаров. Если их не нейтрализовать, то впоследствии они будут вступать в реакцию с остальными компонентами арболита, что как минимум спровоцирует его вспучивание. Чтобы этого избежать, доски, а лучше уже готовую щепу выдерживают в течение месяца под открытым небом.

Чтобы этого избежать, доски, а лучше уже готовую щепу выдерживают в течение месяца под открытым небом.

Более быстрым способом является вымачивание щепы в химических растворах, которое проводится 3 суток. Для их приготовления применяются сульфат алюминия (сернокислый алюминий), хлористый кальций, гашеная известь или жидкое стекло. Эти компоненты находятся в свободной продаже и их несложно найти в сельскохозяйственных магазинах.

Практика показала, что лучшим решением является сульфат алюминия, который после реакции с сахарами упрочняет арболитовый блок. Жидкое стекло применять не рекомендуют – оно повышает хрупкость готового материала.

Много рецептов для блоков арболитовых, изготавливаемых своими руками опускают и этот этап, добавляя нейтрализующие химикаты непосредственно во время замешивания арболитовой смеси. В таком случае их пропорции соблюдаются примерно в размере 3% от общего веса используемого цемента.

Щепорез для арболита

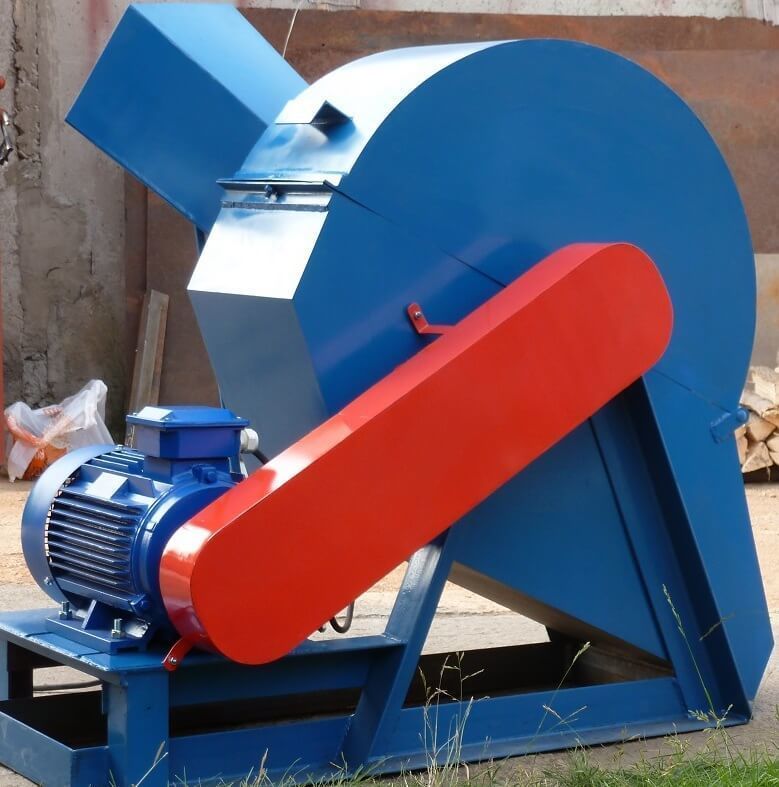

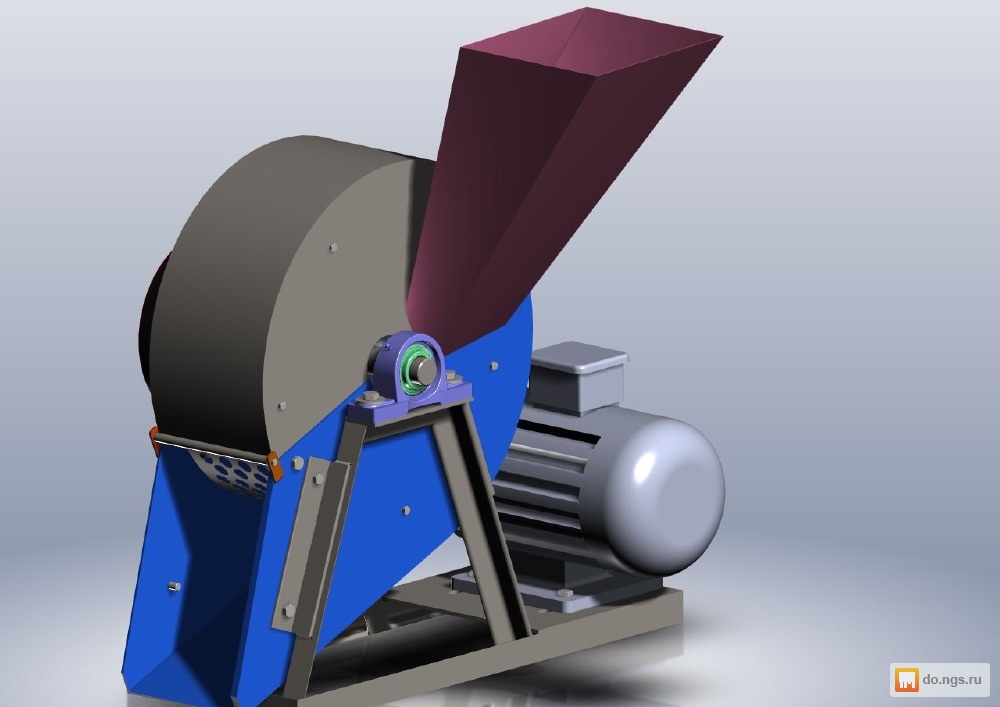

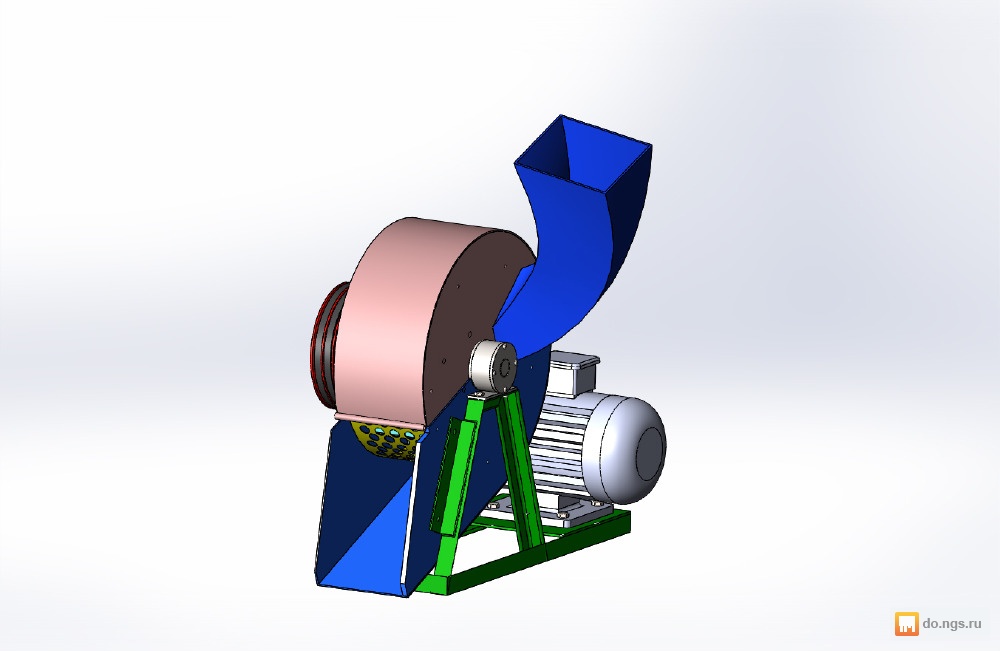

Если строительство затевается масштабное, а купить нужно количество щепы не всегда есть возможность, то не обойтись без щепореза. Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

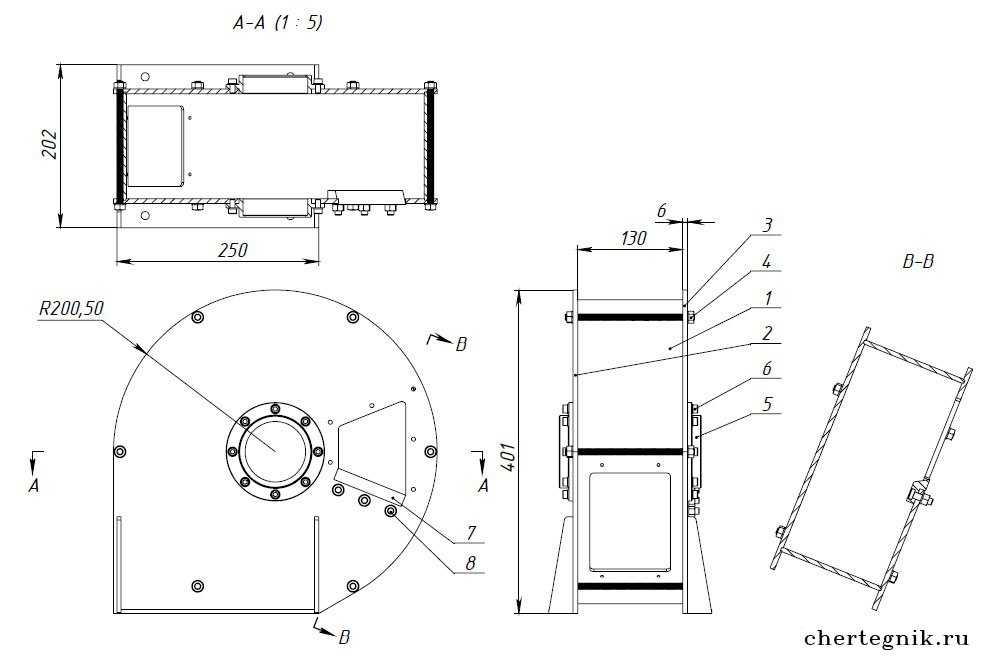

Принцип устройства очень простой – на вал одет металлический диск (обычно 50 см диаметром), в котором сделаны проймы (3-4, в зависимости от модели), расположенные друг относительно друга под углом в 120° или 90°. Возле каждого выреза, под углом к нему, приделан нож, который срезает кусочек доски и подает в пройму, после чего он попадает в дробильную камеру, где доводится до окончательных размеров.

Наглядно создание и работа щепореза на следующем видео:

Несмотря на кажущуюся простоту конструкции, сделанный самостоятельно щепорез есть далеко не у всех, так как для изготовления вала и маховика с ножами нужны токарный и фрезерный станок. Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Если токарный станок не является неразрешимым вопросом, то как сделать щепорез показано на следующей схеме.

Приготовление раствора: пропорции

Тут особых секретов нет – просто надо перемешать все компоненты. Присутствует только одно ограничение – с момента окончания замеса и до попадания раствора в формовочную емкость должно пройти не больше 15 минут. После этого времени начинается химическая реакция цемента.

Основной порядок заполнения емкости смесителя (соотношение компонентов в ведрах для одного замеса):

- Засыпается щепа. Если она предварительно вымачивалась в растворе, то можно ее не сушить – следующим компонентом все равно будет добавляться вода. Количество – 6 ведер.

- В воду добавляется хлористый кальций (или другой компонент). Пропорции – 2-4% от массы цемента, что будет использована для замеса (1 ведро). Визуально это около 1-2 полных стаканов.

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро.

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро. - Когда щепа равномерно увлажнится, пора добавлять цемент. Он высыпается в смеситель и теперь надо ждать, пока вся щепа равномерно не покроется цементом – вся она должна стать соответствующего цвета. Марка используемого цемента – 500.

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента.

По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса. - Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Коротко о главном

Производство качественного арболита в домашних условиях не является из ряда вон выходящей задачей. Единственной серьезной сложностью может стать поиск щепореза. В крайнем случае его можно изготовить или заказать, но если есть где приобрести готовую щепу, то эта проблема снимается.

Используемая щепа должна быть выдержана на солнце около месяца, чтобы нейтрализовались органические вещества внутри нее. Использовать для раствора можно и намокшую.

Есть два основных способа распалубки готовых блоков. Чтобы выбрать подходящий, есть смысл сделать пробные блоки и сравнить результаты.

Что такое щепорез для арболита, конструкция, виды, обзор моделей с характеристиками, их плюсы и минусы, как сделать такой аппарат своими руками

Самостоятельное изготовление строительных материалов требует наличия необходимых компонентов. В этом отношении производство арболита является одним из предпочтительных вариантов. Оно не требует использования больших мощностей, не нуждается в сложном специальном оборудовании. Блоки из арболита обладают значительными преимуществами — они легкие, хорошо удерживают тепло, прочные и вполне надежные. Проблем с поставками цемента и прочих минеральных наполнителей нет, основным вопросом является стабильная поставка древесной щепы.

Блоки из арболита обладают значительными преимуществами — они легкие, хорошо удерживают тепло, прочные и вполне надежные. Проблем с поставками цемента и прочих минеральных наполнителей нет, основным вопросом является стабильная поставка древесной щепы.

Она составляет примерно 80-90% от объема всего брикета, поэтому количество и качество материала имеет важное значение. Щепу практически негде приобрести, единственным вариантом становится изготовление своими руками. Для этого необходим станок, измельчающий древесину до нужной фракции. Его можно купить или взять в аренду, но многие пользователи предпочитают сделать самодельный измельчитель. Рассмотрим этот вариант внимательнее.

Содержание

- Щепа для изготовления арболита

- Что такое щепорез?

- Использование устройства

- Конструкция, принцип действия, разновидности

- Достоинства и недостатки

- Возможно ли изготовление приспособления своими руками?

- Варианты конструкции самодельных щепорезов

- Наиболее популярные производители и модели

- Skorpion 350 SDB

- Моби 250

- Cramer COMBI CUT 9600

- MTD ROVER 464 Q

- Дровосек МР 300

- Viking GE 105

- Калибр ЭСИ-2400Н

- Заключение

- Видео-обзор: щепорез для изготовления арболита — устройство станка

Щепа для изготовления арболита

Поскольку арболит это строительный материал, технология изготовления и качество компонентов строго регламентируются ГОСТом.

Согласно требованиям, размеры щепы должны составлять:

- Длина — 40 мм.

- Ширина — 10 мм.

- Толщина — 5 мм.

В составе материала допускается небольшое количество примесей:

- Опилки — 5-10% (максимум).

- Хвоя — 5%.

Мнение эксперта

Левин Дмитрий Константинович

Форма щепы должна быть образована расщеплением вдоль волокон, а не поперечной резкой. Это обеспечивает механические качества наполнителя — прочность, способность удерживать форму, сохранность материала во время хранения в больших емкостях.

Что такое щепорез?

Щепорез (шредер, дробилка, измельчитель и т.д.) — это механическое устройство, производящее расщепление древесины на мелкие фрагменты. Существует несколько вариантов конструкции, способных производить материал разной величины фракции.

Есть установки для изготовления пеллет, которые делают щепу мелкой фракции. Более крупный материал, который делают другие конструкции, идет на производство арболита. Кроме этого, есть обычные измельчители веток и стеблей для дачи, которые используются для изготовления компоста и не калибруют щепу определенным образом.

Кроме этого, есть обычные измельчители веток и стеблей для дачи, которые используются для изготовления компоста и не калибруют щепу определенным образом.

Исходным сырьем могут быть:

- Обрезки досок.

- Обзол.

- Ветки.

- Тонкие стволы растений.

Есть универсальные конструкции, которые способны работать не только с древесиной, но и с углем, пластиком и прочими материалами.

Использование устройства

Измельчители древесины нужны в разных ситуациях.

Они используются для выполнения следующих задач:

- Переработка и утилизация обрезков растений на садовых участках;

- В промышленном и кустарном производстве;

- Изготовление сырья для производства ОСБ, арболита, пеллет и т.д.

Если садовые измельчители можно заменить ручной переработкой отходов, то производство щепы в промышленных целях возможно только с помощью щепореза той или иной конструкции. Объемы материала даже для небольшого кустарного производства весьма велики, а если планируется запускать более крупное предприятие, то и установки для производства щепы становятся практически основным производственным оборудованием. Если вести речь о производстве арболита, приходится соблюдать требования ГОСТ, что делает оборудование важнейшим звеном всего процесса.

Если вести речь о производстве арболита, приходится соблюдать требования ГОСТ, что делает оборудование важнейшим звеном всего процесса.

Конструкция, принцип действия, разновидности

Щепорезы: 1-Одновалковый 2-Двухвалковый 3-Дисковый

Существует три конструкционных разновидности щепорезов:

- Одновалковый. Это дорогие и производительные машины, которые широко используются в производстве. Основным рабочим органом этого устройства является вал с установленными на нем победдитовыми резцами. Исходное сырье подается к нему при помощи специального узла — подпрессовщика. Вращаясь, вал срубает с заготовок щепу, размер которой зависит от расстояния между твердосплавными зубьями.

Для достижения максимальной производительности необходимо использовать однородное сырье. Некоторые компании перерабатывают старые, отработавшие свой ресурс, поддоны.

- Двухвалковый. Эта конструкция позволяет перерабатывать не только древесину, но и другие материалы.

Универсальность и простота изготовления привели к тому, что большинстве самодельных щепорезов сделаны на основе именно этой конструкции. Рабочий орган состоит из двух валов, на которых плотно установлены фрезы. Они вращаются по направлению друг к другу и перемалывают сырье, которое подается из бункера. Качество переработки зависит от мощности двигателя и скорости вращения валов — чем быстрее, тем меньше размер щепы. Следует учитывать, что слишком медленное вращение приводит к затягиванию заготовок между зубьями и расклиниванию фрез. Поэтому режим вращения следует подбирать соответственно характеристикам перерабатываемого материала.

Универсальность и простота изготовления привели к тому, что большинстве самодельных щепорезов сделаны на основе именно этой конструкции. Рабочий орган состоит из двух валов, на которых плотно установлены фрезы. Они вращаются по направлению друг к другу и перемалывают сырье, которое подается из бункера. Качество переработки зависит от мощности двигателя и скорости вращения валов — чем быстрее, тем меньше размер щепы. Следует учитывать, что слишком медленное вращение приводит к затягиванию заготовок между зубьями и расклиниванию фрез. Поэтому режим вращения следует подбирать соответственно характеристикам перерабатываемого материала. - Дисковые. эти установки работают на другом принципе. Рабочим органом является вращающийся диск, на боковой плоскости которого в радиальном направлении установлены продолговатые резцы. При подаче сырья на диск происходит измельчение до определенного размера, который можно регулировать изменением наклона режущих кромок относительно радиусных линий.

Кроме того, возможна регулировка размера фракции увеличением числа резцов.

Кроме того, возможна регулировка размера фракции увеличением числа резцов.

Мнение эксперта

Левин Дмитрий Константинович

Наиболее простыми и доступными конструкциями считаются двухвалковые и дисковые. Они часто используются домашними мастерами в качестве прототипов для самоделок.

Достоинства и недостатки

К достоинствам щепорезов следует отнести:

- Способность перерабатывать большие количества древесины и других материалов в однородный сыпучий материал стабильной фракции.

- Универсальность, возможность изменять размеры щепы.

- Разнообразие приводных механизмов — возможность установки электрических и бензиновых двигателей.

- Компактность, для установки не требуется много места.

Недостатками измельчителей:

- Необходимость подключения к сети электропитания или подачи топлива для ДВС.

- Для переработки больших объемов требуются мощные двигатели и прочные режущие поверхности.

- Конструкция станка постоянно испытывает серьезные нагрузки и требует частого обслуживания.

Мнение эксперта

Левин Дмитрий Константинович

Дополнительным и важным недостатком щепорезов следует считать высокую цену. Самые дешевые модели стоят около 50-60 тыс. руб, а более производительные модели обойдутся куда дороже. Это является основной причиной предпочтения самостоятельного создания измельчителей.

Вас может заинтересовать: Дровокол своими руками. Виды устройств и инструкции

Возможно ли изготовление приспособления своими руками?

Самостоятельное изготовление щепореза вполне возможно, но для этого необходимо обладать соответствующими навыками и возможностями. Понадобятся инструменты, материалы, соответствующие приспособления. Кроме этого, для вращения вала придется использовать электродвигатель с натяжным устройством, или бензиновый мотор.

Щепорезы на бензиновых (или дизельных) двигателях изготавливаются реже, так как безопасный вывод выхлопных газов представляет собой небезопасную систему. Установка на улице возможна только в теплое время года, а зимой работать с подобным оборудованием крайне сложно.

Установка на улице возможна только в теплое время года, а зимой работать с подобным оборудованием крайне сложно.

Прежде, чем приступить к непосредственному изготовлению станка, надо определиться с конструкцией и подобрать все необходимые инструменты и материалы. Возможно, некоторые узлы придется заказывать у токаря или применить готовые элементы. Обычно исходят из имеющихся под рукой деталей. Кроме того, надо тщательно взвесить свои возможности и решить, сесть ли смысл браться за изготовление мощного и довольно опасного станка.

Дисковый щепорез.

Варианты конструкции самодельных щепорезов

Обычно для изготовления своими руками используются два варианта конструкции:

- Двухвалковый щепорез. Пользователей привлекает простота создания режущего инструмента — используются дисковые пилы или фрезы по дереву. установленные на двух параллельных вращающихся валах. Передать на них вращение несложно, найти необходимое количество фрез также не составляет существенных проблем Остается лишь изготовить станину и сварить кожух станка.

- Дисковый тип. Здесь используются ножи от электрорубанка, установленные на вращающемся диске. Сам рабочий орган требует хорошей балансировки, иначе от сильной вибрации станок быстро выйдет из строя. Обычно диск заказывают у токаря, а самостоятельно только монтируют ножи и изготавливают защитный кожух с подающим и выбрасывающим диффузорами.

Оба вида станков изготавливаются с помощью различных инструментов:

- Болгарка с отрезным диском.

- Сварочный инвертор с набором электродов.

- Сверлильный станок.

- Набор гаечных ключей.

- Набор обычного слесарного инструмента (молоток, пассатижи, отвертки и т.п.).

Мнение эксперта

Левин Дмитрий Константинович

В процессе работы могут понадобиться и другие инструменты, доступные пользователю. Окончательный выбор определяет конструкция, выбранная за основу будущего станка.

Все работы ведутся поэтапно:

- Изготовление станины из швеллера или мощного уголка.

- Установка ступиц рабочего органа и проверка работоспособности вала (или валов).

- Установка приводных шкивов и натяжного механизма, настройка правильности хода при натяжке приводных ремней.

- Нарезка листов металла для изготовления корпуса. Они крепятся к станине на резьбовые соединения.

- Изготовление и присоединение диффузоров подачи и выброса щепы.

Этапы изготовления указаны условно, во время сборки возможны дополнительные операции.

Наиболее популярные производители и модели

Перед тем, как приступить к созданию собственного проекта, полезно ознакомиться с устройством и особенностями наиболее удачных промышленных образцов. Это помогает точнее понять принцип работы, внести в схему необходимые уточнения.

Рассмотрим некоторые из популярных моделей щепорезов:

Skorpion 350 SDB

Польская дробилка барабанного типа. Справляется не только с мелкими, но с крупными заготовками (поленья до 280 мм). Обладает повышенным запасом прочности режущего инструмента, гусеничная подача способствует обработке мелких фрагментов древесины.

Обладает повышенным запасом прочности режущего инструмента, гусеничная подача способствует обработке мелких фрагментов древесины.

Моби 250

Автономные измельчители, выполненные в виде полуприцепа. Оснащены собственными дизельными двигателями, подключаются к системе гидропривода. Предназначены для работы в полевых условиях.

Cramer COMBI CUT 9600

Немецкий агрегат, обладает хорошим качеством сборки и высокой надежностью всех узлов и деталей. Выполнен в виде автономного узла с собственным двигателем Honda. Способен переработать 830 кг сырья в час.

MTD ROVER 464 Q

Садовый измельчитель веток полупрофессионального уровня. Оснащен двумя раздельными диффузорами для загрузки веток и стеблей растений. Привод от бензинового мотора, для перемещения имеются 2 колеса.

Дровосек МР 300

Универсальный отечественный щепорез стационарного типа, способный работать с электроприводом 22, 380 В или на базе бензинового двигателя. Способен перерабатывать до 300 кг сырья в час. Предназначен для садовых работ с ветками и скошенными стеблями растений.

Способен перерабатывать до 300 кг сырья в час. Предназначен для садовых работ с ветками и скошенными стеблями растений.

Viking GE 105

Дисковый щепорез, изготовленный в Австрии. Используется для измельчения веток, обзола и прочих видов исходного сырья. Оснащен электроприводом, максимальная толщина заготовок — 35 мм.

Калибр ЭСИ-2400Н

Китайский садовый измельчитель дискового типа. Оснащен электроприводом с питанием от сети 220 В. Компактный и легкий агрегат, вес которого составляет всего 11 кг.

Перечисленные устройства сравнительно недороги, так как изготовлены преимущественно для использования в саду или на даче. Промышленные установки высокой производительности стоят значительно дороже. Для самостоятельного изготовления лучше выбирать конструкцию небольшой мощности, чтобы не перегружать узлы и детали станка. Это опасно и может привести к разрушениям и травмам.

Заключение

В Ваш сад требуется щепорез?

Конечно!Думаю нет

Необходимо еще раз определить основные этапы создания самодельного щепореза:

- Выбор конструкции.

- Создание рабочего чертежа.

- Приобретение инструментов, материалов.

- Заказ в специализированной мастерской некоторых сложных узлов (обычно это ступицы, приводные валы, ножевые диски и т.п.)

- Сборка станка.

- Испытания, проверка надежности, выявление и исправление ошибок.

- Ввод агрегата в эксплуатацию.

Большинство пользователей за основу принимает готовый каркас или станину, на которые устанавливаются режущие инструменты. В этом вопросе действуют по ситуации, поскольку привязка к имеющимся элементам ограничивает свободу выбора, но сокращает время работ. Основным требованием следует считать прочность, надежность и наличие защитных кожухов на всех вращающихся элементах.

Читайте также другие полезные статьи:

- Садовый измельчитель для травы и веток. Выбираем лучший

- Ручная циркулярная пила по дереву. Как выбрать? Обзор моделей

- Сучкорезы для обрезки деревьев. Разновидности и рейтинг лучших моделей

Видео-обзор: щепорез для изготовления арболита — устройство станка

youtube.com/embed/bavRUGk20cE?feature=oembed&wmode=opaque” allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>Угловая шлифовальная машина HACK – Сделайте измельчитель веток

Вы первый человек, которого я увидел на YouTube, который действительно использует свои режущие инструменты без значительного падения оборотов во время работы. Я всегда удивляюсь, почему люди перегружают свои шлифовальные машины и дрели, так что они значительно падают в оборотах. Рез становится намного чище, когда вы позволяете ему проходить в основном под […]

Вы первый человек, которого я видел на YouTube, который действительно использует свои режущие инструменты без значительного падения оборотов во время работы.

Меня всегда удивляло, почему люди перегружают свои шлифовальные машины и дрели так, что у них резко падают обороты. Разрез становится намного чище, когда вы позволяете ему проходить в основном под собственным весом. Большая похвала! Добавьте коническую шайбу между каждым лезвием.

Большая похвала! Добавьте коническую шайбу между каждым лезвием.

Сместите лезвия Так, чтобы каждое лезвие соприкасалось в противоположных 180-градусных точках окружности. Таким образом, материал будет полностью измельчен без необходимости подачи под углом, и его не нужно будет постоянно перемещать при подаче. Очень хорошая конструкция. Супер страшно. Тем лучше от того, что ты страшный.

Очень нравится! Я думаю, что биение в подвесной пластине могло быть лучшим решением, чем просто установка шайбы в отверстие, но это только мое мнение. Я также думаю, что некоторые 10-дюймовые пилы, которые у меня завалялись, и двигатель мощностью 7 л.с. от старой газонокосилки были бы очень забавны.

Отличные постройки. Подписка наверняка сейчас! Хорошая работа. Этот тип устройства был бы очень полезен для компостирования — вы можете кормить его пищевыми отходами, листьями и т. д. Я вижу, что было сложно удерживать древесину, прижимающуюся к лезвиям, но вы можете решить эту проблему, добавив какой-либо тип кормушки (рот). ), в котором используется резина или пластик, чтобы прижимать древесину к лезвиям (вместо того, чтобы вручную перенаправлять ее).

), в котором используется резина или пластик, чтобы прижимать древесину к лезвиям (вместо того, чтобы вручную перенаправлять ее).

Я бы также попытался вставить болты в корпус лезвия, чтобы вам было легче менять лезвия, когда они затупятся. Вы не хотите частично разрушать и восстанавливать его, чтобы поддерживать его. Отличное начало, однако! Было бы хорошо увидеть систему подачи для этого, чтобы вам не приходилось держать его / защищать вас от отдачи.

Я думаю, вы не можете увеличить крутящий момент и замедлить его, потому что эти лезвия так не работают. Создает действительно мелкую пыль, а не стружку. Отличное видео. Я многому научился. На самом деле мне нужно построить очень похожую дробилку древесины. Моя идея состоит в том, чтобы сделать систему с двумя осями, но я действительно не знаю, сколько места я должен оставить между дисками пилы и верхними частями ящика

.Отличная работа. И именно то, что я искал. Если бы кожух/крышка лопасти в сборе был прикручен к основанию болтами, это облегчило бы обслуживание. Возможно, добавьте входной желоб, чтобы помочь направить древесину и минимизировать отдачу, особенно если он расположен под углом к оси.

Возможно, добавьте входной желоб, чтобы помочь направить древесину и минимизировать отдачу, особенно если он расположен под углом к оси.

Я сделаю один и добавлю расположение типа мусорного ведра. Subbed! Мне кажется, что фрезы могут захватить работу и втянуть ее внутрь. Я думаю, что уровень входа в работу должен быть поднят чуть ниже центральной высоты фрез. Таким образом, резчики не должны хватать жесткий кусок дерева и тянуть его под себя. При поднятом рабочем столе только стружка будет попадать под ножи и выбрасываться назад

Полное руководство — Эксперт по садовым инструментам

Как только зимние месяцы подходят к концу и погода постепенно прогревается, можно обнаружить несколько мертвых деревьев или разбросанные стволы деревьев, лежащие вокруг вашего участка. Когда это происходит, рекомендуется использовать это в своих интересах, превращая эти древесные отходы в щепу. Древесная щепа пригодится для мульчирования и работы в саду, поскольку она уменьшает потребность в поливе вашего сада, активно уменьшая скорость испарения воды. Измельчители древесины — это большие, но портативные машины, которые помогают измельчать большие куски древесины в щепу и обеспечивают отличное решение многих проблем, особенно во многих домах. Это оборудование хорошо подходит для очистки больших куч ветвей деревьев, веток, бревен и листьев, чтобы обеспечить более чистую и безопасную рабочую среду.

Когда это происходит, рекомендуется использовать это в своих интересах, превращая эти древесные отходы в щепу. Древесная щепа пригодится для мульчирования и работы в саду, поскольку она уменьшает потребность в поливе вашего сада, активно уменьшая скорость испарения воды. Измельчители древесины — это большие, но портативные машины, которые помогают измельчать большие куски древесины в щепу и обеспечивают отличное решение многих проблем, особенно во многих домах. Это оборудование хорошо подходит для очистки больших куч ветвей деревьев, веток, бревен и листьев, чтобы обеспечить более чистую и безопасную рабочую среду.

Как пользоваться измельчителем веток:

- Шаг 1. Установите измельчитель на ровной поверхности

- Шаг 2. Отрегулируйте отражатель стружки и желоб для стружки 5 Запуск измельчителя

- Шаг 4. Сначала загрузите тупой конец

- Шаг 5.

Подайте смесь сухих и сырых ветвей

Подайте смесь сухих и сырых ветвей - Шаг 6. Встаньте сбоку от измельчителя2 905938 Не хуже 9 измельчитель древесины, если вы не знаете, как правильно его использовать, он может оказаться не таким эффективным, как вам нужно. Прежде чем вы сможете заполнить поверхность вашей собственности древесной щепой, вы должны знать, как использовать измельчитель древесины, чтобы выполнить эту работу. Независимо от того, нужно ли вам просто расчистить место на участке или выполнить крупный садовый проект, измельчитель веток — отличный вариант для очистки участка от мусора. В этой статье вам будет предоставлено исчерпывающее руководство по использованию измельчителя древесины.

Содержание

- 1 Почему вы используете измельчитель веток?

- 2 Выбор подходящего типа измельчителя

- 3 Как пользоваться измельчителем веток

- 3.1 Шаг 1: Установите измельчитель на ровной поверхности

- 3.2 Шаг 2: Отрегулируйте отражатель стружки и желоб для стружки

- 3.

3 Шаг 3: Установите стояночный тормоз и запустите измельчитель

3 Шаг 3: Установите стояночный тормоз и запустите измельчитель - 3.4 Шаг 4: Сначала подайте тупой конец

- 3.5 Шаг 5: Подайте смесь сухих и сырых веток

- 3.6 Шаг 6: Встаньте сбоку от измельчителя

- 4 Заключительные замечания

Почему вы используете измельчитель веток?

Работать во дворе и так тяжело, не говоря уже о последующей уборке. Возможно, вам повезло, что у вас есть сборщик мусора в вашем районе, но вам все равно придется тратить время на уборку мусора со своего двора, запихивая его в прочные мешки для мусора на газоне и, в конечном итоге, складывая его на тротуарах, чтобы вывезти. Эта практика не совсем законна во многих областях, что просто означает, что вы должны найти правильное место, чтобы сбросить мусор со двора и вывезти его самостоятельно.

Другим вариантом может быть сжигание газона (если вы проживаете в зоне, где это не запрещено), но вы хотели бы рассмотреть другие варианты, такие как периоды сильной жары, во время которых действует запрет на сжигание, чтобы избежать каких-либо неприятностей на вашей территории.

. Поскольку большинство вариантов требуют особого внимания, лучшим выбором может стать измельчитель веток. Наличие оборудования для измельчения древесины поможет уменьшить дополнительную работу по очистке, а также сократит время, необходимое для очистки и ухода за газоном. Вместо того, чтобы расчищать мусор, запихивать его в мешки для мусора и вывозить, вы можете просто сложить мусор в небольшие кучи, а затем подвести измельчитель древесины к штабелю, подавая древесный материал в машину и производя древесную щепу, которая намного проще в мешок.

. Поскольку большинство вариантов требуют особого внимания, лучшим выбором может стать измельчитель веток. Наличие оборудования для измельчения древесины поможет уменьшить дополнительную работу по очистке, а также сократит время, необходимое для очистки и ухода за газоном. Вместо того, чтобы расчищать мусор, запихивать его в мешки для мусора и вывозить, вы можете просто сложить мусор в небольшие кучи, а затем подвести измельчитель древесины к штабелю, подавая древесный материал в машину и производя древесную щепу, которая намного проще в мешок.Кроме того, древесную щепу можно также использовать в качестве мульчи, которая является прекрасным дополнением к некоторым участкам вашего двора и сада. Вероятно, в вашем дворе есть кустарники и/или цветущие растения, и мульча необходима для эстетики, а также для сохранения влажности почвы в течение всего года.

Вместо того, чтобы просто выбрасывать мусор с газона и вывозить его, тратя дополнительные деньги на покупку мульчи, вы можете просто перерабатывать древесные материалы с помощью измельчителя, производя мульчу для частей вашего газона и сада. Именно по этой причине измельчитель веток является одним из самых важных электроинструментов, которые вы можете добавить в свою коллекцию для работы во дворе.

Вместо того, чтобы просто выбрасывать мусор с газона и вывозить его, тратя дополнительные деньги на покупку мульчи, вы можете просто перерабатывать древесные материалы с помощью измельчителя, производя мульчу для частей вашего газона и сада. Именно по этой причине измельчитель веток является одним из самых важных электроинструментов, которые вы можете добавить в свою коллекцию для работы во дворе.Выбор подходящего типа измельчителя

Измельчители веток доступны в различных типах и размерах, и выбор правильного типа для ваших нужд очень важен, так как вы хотите, чтобы он прослужил долгое время, выполняя работу, для которой он вам нужен. . Существует два основных типа измельчителей древесины: бензиновые и электрические. Электрические модели поставляются со шнурами, которые подключаются к электрическим розеткам. Эти модели могут быть выгодны по следующим причинам:

- Дешевле: Электрические измельчители древесины обычно дешевле, чем их бензиновые аналоги.

Они более доступны для покупки и не требуют дополнительного источника топлива, поэтому вам не нужно покупать газ, когда вы хотите их использовать.

Они более доступны для покупки и не требуют дополнительного источника топлива, поэтому вам не нужно покупать газ, когда вы хотите их использовать. - Легче: Эти модели обычно легче, потому что они не имеют дополнительного веса крупных деталей двигателя и топлива, что облегчает их передвижение.

- Меньше обслуживания: Электрические измельчители древесины требуют меньше обслуживания, что упрощает их обслуживание.

В качестве основного недостатка вы обнаружите, что электрические дровоколы менее мощные, и они не могут выполнять большие объемы работ. Следовательно, вы должны избегать попадания в них больших веток и другого крупного мусора, с которым они не могут справиться. Кроме того, поскольку они должны быть подключены к сети, диапазон движения ограничен, поскольку они всегда должны быть достаточно близко к розетке, чтобы шнур мог дотянуться до них.

youtube.com/embed/goSIUlDtEnU?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>С другой стороны, бензиновые измельчители древесины намного мощнее и способны обрабатывать более крупные грузы и более крупные куски древесины. Они также более мобильны, поскольку их не нужно подключать к источнику питания. Хотя они, как правило, дороже и требуют большего обслуживания, они прочнее и служат дольше, а их детали можно легко чистить и использовать повторно.

Как пользоваться измельчителем веток

Использование измельчителя веток не требует пояснений. Приведенные ниже шаги облегчат вам безопасное использование измельчителя веток, даже если вы новичок в этом деле.

Шаг 1. Разместите измельчитель на ровной поверхности

Вы не хотите, чтобы ваша машина двигалась или падала во время работы, так как это может быть очень опасно, поэтому очень важно разместить ее на ровной поверхности.

Шаг 2. Отрегулируйте отражатель стружки и желоб для стружки

Большинство измельчителей веток имеют дефлектор и регулируемые желоба. Убедитесь, что они отрегулированы для управления направлением и скоростью выпуска стружки. Вы не хотите, чтобы они летали по всему двору, и вы также не хотите, чтобы они приземлялись слишком близко к машине и создавали опасный беспорядок. Вы также должны установить дефлектор таким образом, чтобы любой мусор не попал вам в лицо, чтобы избежать травм или снижения четкости вашего зрения.

Шаг 3. Установите стояночный тормоз и запустите измельчитель

Если измельчитель прикреплен к другому оборудованию, например к трактору, включите стояночный тормоз, чтобы оборудование также не двигалось. Хотя это не всегда так, поскольку измельчители веток для личного пользования недостаточно велики для крепления. Кроме того, убедитесь, что в бензиновом двигателе достаточно топлива для выполнения работы, а для электрических моделей проверьте шнур и убедитесь, что он не поврежден и не отключен перед операцией.

Как только вы закончите, запустите измельчитель.

Как только вы закончите, запустите измельчитель.Шаг 4. Сначала подайте тупой конец

При загрузке измельчителя веток сначала начните с тупого конца, поскольку таким образом материал будет проходить через машину легче и стабильнее. Когда вы начнете подавать электроинструмент, используйте длинную палку, чтобы протолкнуть любой материал, который, кажется, не решается пройти. Никогда не загружайте в измельчитель ничего крупнее рекомендуемого, иначе он может отступить назад и выплевывать материал обратно на вас, вызывая травму тупым предметом или шквал опасной стружки, которая может вас поцарапать и порезать.

Этап 5: Подача смеси сухих и зеленых ветвей

Вместо того, чтобы разделять их, подайте смесь сухих и зеленых листьев в измельчитель веток.

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро.

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

Универсальность и простота изготовления привели к тому, что большинстве самодельных щепорезов сделаны на основе именно этой конструкции. Рабочий орган состоит из двух валов, на которых плотно установлены фрезы. Они вращаются по направлению друг к другу и перемалывают сырье, которое подается из бункера. Качество переработки зависит от мощности двигателя и скорости вращения валов — чем быстрее, тем меньше размер щепы. Следует учитывать, что слишком медленное вращение приводит к затягиванию заготовок между зубьями и расклиниванию фрез. Поэтому режим вращения следует подбирать соответственно характеристикам перерабатываемого материала.

Универсальность и простота изготовления привели к тому, что большинстве самодельных щепорезов сделаны на основе именно этой конструкции. Рабочий орган состоит из двух валов, на которых плотно установлены фрезы. Они вращаются по направлению друг к другу и перемалывают сырье, которое подается из бункера. Качество переработки зависит от мощности двигателя и скорости вращения валов — чем быстрее, тем меньше размер щепы. Следует учитывать, что слишком медленное вращение приводит к затягиванию заготовок между зубьями и расклиниванию фрез. Поэтому режим вращения следует подбирать соответственно характеристикам перерабатываемого материала. Кроме того, возможна регулировка размера фракции увеличением числа резцов.

Кроме того, возможна регулировка размера фракции увеличением числа резцов.

Подайте смесь сухих и сырых ветвей

Подайте смесь сухих и сырых ветвей  3 Шаг 3: Установите стояночный тормоз и запустите измельчитель

3 Шаг 3: Установите стояночный тормоз и запустите измельчитель . Поскольку большинство вариантов требуют особого внимания, лучшим выбором может стать измельчитель веток. Наличие оборудования для измельчения древесины поможет уменьшить дополнительную работу по очистке, а также сократит время, необходимое для очистки и ухода за газоном. Вместо того, чтобы расчищать мусор, запихивать его в мешки для мусора и вывозить, вы можете просто сложить мусор в небольшие кучи, а затем подвести измельчитель древесины к штабелю, подавая древесный материал в машину и производя древесную щепу, которая намного проще в мешок.

. Поскольку большинство вариантов требуют особого внимания, лучшим выбором может стать измельчитель веток. Наличие оборудования для измельчения древесины поможет уменьшить дополнительную работу по очистке, а также сократит время, необходимое для очистки и ухода за газоном. Вместо того, чтобы расчищать мусор, запихивать его в мешки для мусора и вывозить, вы можете просто сложить мусор в небольшие кучи, а затем подвести измельчитель древесины к штабелю, подавая древесный материал в машину и производя древесную щепу, которая намного проще в мешок. Вместо того, чтобы просто выбрасывать мусор с газона и вывозить его, тратя дополнительные деньги на покупку мульчи, вы можете просто перерабатывать древесные материалы с помощью измельчителя, производя мульчу для частей вашего газона и сада. Именно по этой причине измельчитель веток является одним из самых важных электроинструментов, которые вы можете добавить в свою коллекцию для работы во дворе.

Вместо того, чтобы просто выбрасывать мусор с газона и вывозить его, тратя дополнительные деньги на покупку мульчи, вы можете просто перерабатывать древесные материалы с помощью измельчителя, производя мульчу для частей вашего газона и сада. Именно по этой причине измельчитель веток является одним из самых важных электроинструментов, которые вы можете добавить в свою коллекцию для работы во дворе. Они более доступны для покупки и не требуют дополнительного источника топлива, поэтому вам не нужно покупать газ, когда вы хотите их использовать.

Они более доступны для покупки и не требуют дополнительного источника топлива, поэтому вам не нужно покупать газ, когда вы хотите их использовать.

Как только вы закончите, запустите измельчитель.

Как только вы закончите, запустите измельчитель.