Шипорезный станок Б/у оборудование – Exapro

- Описание

- Детальная информация

- Об этом продавце

Мощность двигателя 25 кВт

Напряжение 400

Шины для спиральной пилы Да

Групповая пила 260 мм

Мощность двигателя пилы 3 кВт

Размеры стола 1400×490 мм.

Группа шипов 2 unidades con eje 40 мм

Данное описание может быть переведено автоматически. Свяжитесь с нами для получения дополнительной информации. Информация в данном объявлении носит ориентировочный характер. Exapro рекомендует перед покупкой станка уточнять детали у продавца.

Макс. длина элемента длина элемента | 1400 mm |

| Мин. длина элемента | 490 mm |

| ——————- | |

| Длина х ширина х высота | 2600,0 × 2500,0 × 2200,0 |

| Вес | 3500 kg |

| Часы наработки | |

| Часы включения | |

| Состояние | в хорошем состоянии |

| Маркировка CE | ——— |

| Статус | возможность осмотра |

| Тип клиента | Дилер |

| Активный с | 2022 |

| Предложения онлайн | 268 |

| Последняя активность |  |

Описание

Мощность двигателя 25 кВт

Напряжение 400

Шины для спиральной пилы Да

Групповая пила 260 мм

Мощность двигателя пилы 3 кВт

Размеры стола 1400×490 мм.

Группа шипов 2 unidades con eje 40 мм

Данное описание может быть переведено автоматически. Свяжитесь с нами для получения дополнительной информации. Информация в данном объявлении носит ориентировочный характер. Exapro рекомендует перед покупкой станка уточнять детали у продавца.

Детальная информация

| Макс. длина элемента | 1400 mm |

| Мин. длина элемента | 490 mm |

| ——————- | |

| Длина х ширина х высота | 2600,0 × 2500,0 × 2200,0 |

| Вес | 3500 kg |

| Часы наработки | |

| Часы включения | |

| Состояние | в хорошем состоянии |

| Маркировка CE | ——— |

| Статус | возможность осмотра |

Об этом продавце

| Тип клиента | Дилер |

| Активный с | 2022 |

| Предложения онлайн | 268 |

| Последняя активность | 25 мая 2023 г. |

Шипорезный станок по дереву

Содержание

- Виды шипорезных станков

- Технические характеристики

- Принцип работы

- Самодельный шипорезный станок

- Сборка станка

Издавна при установке ящиков, дверей, окон и других рамных конструкций используется пазогребневое соединение. Для точного и быстрого выполнения таких сложных элементов в деревянных конструкциях используется станок для натяжения древесины.

Это оборудование используется как в предпринимательской деятельности, так и в крупносерийном производстве. Он незаменим в производстве мебели, а также в домостроении и деревообрабатывающих предприятиях.

Виды шипорезных станков

Шипорез — разновидность деревообрабатывающего станка. На рынке представлены образцы как импортного, так и отечественного производства. Застежки на нем можно обрабатывать для последующего соединения изделий под углом, а также для сращивания (используются складки типа «ласточкин хвост»).

Станки для фрезерования шпилек по своему назначению делятся на рамные и коробчатые.

В этом случае единицами кадра являются:

- односторонний. За один проход обрабатываются шпильки с одной стороны заготовки;

- двусторонняя автоматизированная. Устройство шипорезного станка предусматривает размещение суппортов на двух колоннах и, соответственно, обработку заготовки с обеих сторон.

Естественно, производительность двухсторонних прижимных станков намного выше, чем у их аналогов. Существует несколько видов заполнителя, которые отличаются по длине, при этом они бывают 2, 2,5 и 3 метра.

Режущими инструментами для них являются торцовочные пилы и фрезы (дисковые и торцевые) для обработки прямых шипов, люверсов на шпангоутах и рамах различных деревянных конструкций.

Формование шипов коробчатого сечения и типа «ласточкин хвост» производится на специализированных станках, в основном в крупносерийном и серийном производстве. При этом различают два типа фиксации «ласточкин хвост»: с закругленными и острыми углами.

Первая категория производится на многошпиндельных станках. Такие фигурные выступы обрабатываются одновременно на совпадающих поверхностях модульными фрезами. Именно такое соединение гарантирует долговечность и надежность узла крепления.

При изготовлении штифтов самой сложной овальной формы (маленьких штифтов) и круглой формы применяют шипорезные автоматы с числовым программным управлением.

Технические характеристики

Функции оператора при работе на автомате сводятся к загрузке и повороту заготовок, запуску или остановке цикла. Важными показателями шипорезных устройств являются:

- самый большой размер штифта;

- минимальная толщина;

- высота паза;

- ширина;

- максимальный размер заготовки;

- скорость вращения шпинделя;

- мощность двигателя.

Помимо характеристик классификации станка указываются параметры режущего инструмента: диаметр пилы, тип и размер фрезы.

Часто на больших производственных линиях такое оборудование устанавливается в потолке. Станки дополнительно закрепляются прижимными приспособлениями, где заготовки обрабатываются пазовыми пилами с последующим формированием шипов на фрезерных суппортах.

Станки дополнительно закрепляются прижимными приспособлениями, где заготовки обрабатываются пазовыми пилами с последующим формированием шипов на фрезерных суппортах.

Подача регулируется равномерно вариатором. Для создания качественной поверхности соединительных элементов скорость вращения шпинделя должна быть ок. 700 об/мин.

Принцип работы

При формировании штифтов обычно используется процедура распиливания и фрезерования. Для обработки поверхностей шпильки используется подходящий режущий инструмент.

Обратите внимание на следующее! Независимо от формы шипов, первая операция – обрезка заготовки.

Для наиболее распространенных моделей, использующих в обработке фрезерование, станки комплектуются четырьмя шпинделями – тремя фрезерными и одним пильным. На кареточный стол можно загрузить одну или несколько заготовок, при этом они располагаются ребром по линейке, а торцом по упорной планке.

Шип формируется в результате торцевой фрезеровки. Во время выхода режущего инструмента на кромках могут появляться сколы, поэтому для их предотвращения на линейку крепится удерживающая планка, а некоторые станки предусматривают еще и нанесение клея на обрабатываемую поверхность.

Во время выхода режущего инструмента на кромках могут появляться сколы, поэтому для их предотвращения на линейку крепится удерживающая планка, а некоторые станки предусматривают еще и нанесение клея на обрабатываемую поверхность.

После включения механизма подачи продукт автоматически фиксируется боковыми и верхними гидравлическими зажимами. Каретка с заготовкой начинает двигаться с определенной скоростью по двум направляющим относительно режущих инструментов.

В этом случае во время движения каретки на конструкции образуется шип нужной конфигурации, после чего устройство возвращается в исходное положение после достижения упора (концевого выключателя). Здесь готовое изделие заменяется заготовкой, и цикл повторяется снова.

Если станок двусторонний, процесс формирования шипов происходит с обеих сторон заготовки.

Самодельный шипорезный станок

Сегодня есть все возможности для предпринимательской деятельности, при этом многие занимаются производством мебели, деревянных дверей и окон, где при сборке изделия незаменимы соединительные штифты. А так как шипорезные станки стоят недешево, то для получения креплений вполне подойдет самодельное приспособление.

А так как шипорезные станки стоят недешево, то для получения креплений вполне подойдет самодельное приспособление.

Его несложно изготовить самостоятельно, что позволит сэкономить немало средств при организации производства. Причем существуют различные варианты изготовления таких станков, где базовым элементом может служить стационарный двигатель, болгарка, электролобзик и даже электродрель.

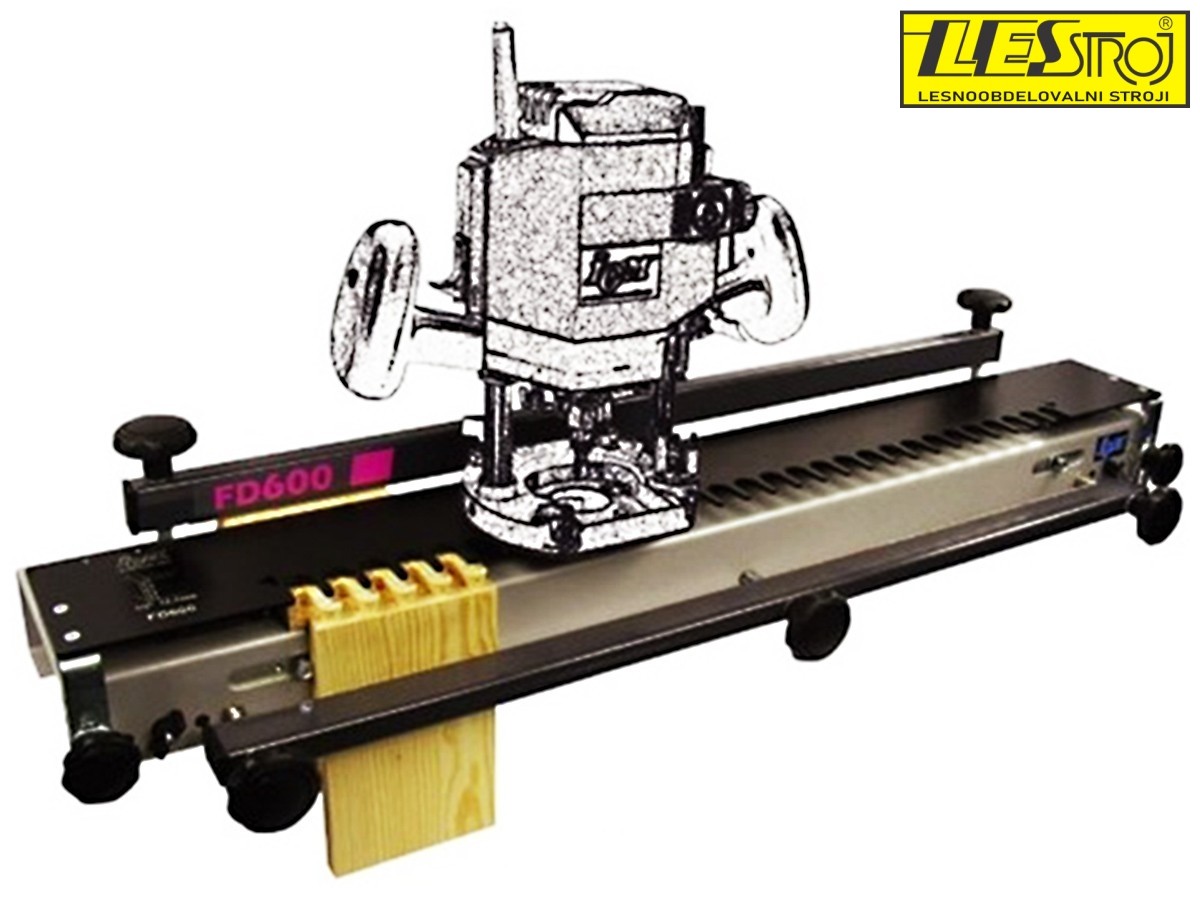

Рассмотрим изготовление шипорезного станка своими руками на базе болгарки с дисковой фрезой в горизонтальном положении.

Как и в заводском станке, здесь, помимо двигателя и режущего инструмента, имеются две составные части:

- кровать;

- столешница.

Станина должна быть прочной и устойчивой, так как это базовая часть агрегата, на которую устанавливается приспособление для фиксации заготовки и болгарка с фрезой. Эта составная часть зажимной машины может иметь различную конструкцию и выполняться без чертежей. Например, его можно сделать из металлических уголков, а к ним прикрепить ДСП.

Размер столешницы должен соответствовать предполагаемой обрабатываемой детали. Он также содержит зажимы и контрольную линейку.

Направляющие станины должны быть строго перпендикулярны движению столешницы при фрезеровании соединительных элементов. От этого зависит качество соединения шипов и глазков.

Сборка станка

На поверхности стола определяют начальную точку для вала и делают отверстие чуть большего диаметра. Болгарку фиксируют струбцинами, при этом следят, чтобы головки болтов находились заподлицо с плоскостью столешницы.

В качестве режущего инструмента используются дисковые фрезы. При этом используют фрезу для выбора проушины и два режущих диска, если необходимо обработать шип. Следовательно, расстояние между фрезами равно ширине колеи.

Важно! При использовании двух дисковых фрез посадка на болгарку должна осуществляться через переходник со шпоночным пазом.

При таком узле процесс фрезерования проушины или шипа происходит за счет движения заготовки. Для этого он фиксируется струбцинами к столешнице и затем вручную перемещается по направляющим к станине раскройного станка. При этом размеры шипа и проушины получаются за счет упоров и толщины диска между дисками.

Для этого он фиксируется струбцинами к столешнице и затем вручную перемещается по направляющим к станине раскройного станка. При этом размеры шипа и проушины получаются за счет упоров и толщины диска между дисками.

Применение такого самодельного шипорезного приспособления позволяет получить пропорциональные шипы и проушины, что значительно повышает производительность труда.

Резак для шипов — Никогда не останавливайтесь в строительстве

Введение

Из множества навыков, которым я научился во время ученичества в Японии, одним из них было то, что скорость и эффективность были так же важны, как и качество работы. Они были неразрывно связаны. Несмотря на то, что в современную эпоху металла, пластика и выбрасываемых товаров они менее распространены, врезные и шиповые столярные изделия, как известно всем столярам, являются вечным методом изготовления каркасов, обеспечивающих прочность и долговечность. Однако их изготовление требует много времени, учитывая, что для получения хорошего и эстетически приятного соединения требуется квадратный/прямоугольный паз и точно подогнанный шип с чистыми выступами. Существует множество методов использования станков для повышения скорости этого процесса, однако ни один из них не кажется более быстрым, чем использование станков для резки шипов, подобных тем, которые все еще доступны в Японии.

Существует множество методов использования станков для повышения скорости этого процесса, однако ни один из них не кажется более быстрым, чем использование станков для резки шипов, подобных тем, которые все еще доступны в Японии.

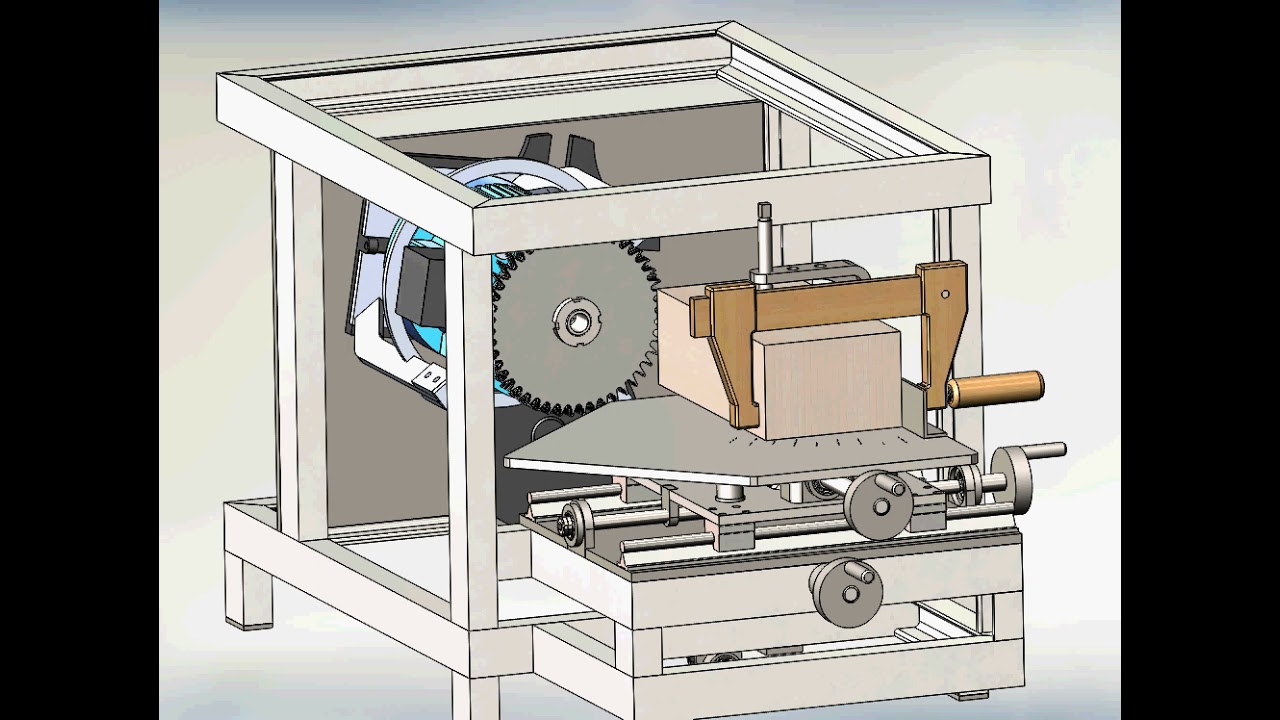

Исходный материал

Вдохновением для создания этой сборки послужил изображенный здесь станок — комбинированный настольный шипорезный станок Tokiwa Kogyo. Обратите внимание на основной вал, соединяющий полотно настольной пилы слева с шипорезным полотном справа. Эта машина имеет большой регулируемый стол с подвижной направляющей и стержнем регулировки глубины. Обрезка щеки шипа требует, чтобы пользователь установил высоту горизонтального стола на половину толщины материала и установил вертикальную направляющую, смещенную от края материала таким образом, чтобы при вставке заготовки по направлению к лезвию отходы обрезались до плечо. Плечи ранее должны были быть вырезаны вокруг работы в этом месте на пиле с раздвижным столом или в моем следующем лучшем решении, больших салазках пилы с раздвижным столом.

В этом проекте я надеялся воспроизвести функциональность этого инструмента для нарезания шипов в качестве отдельного станка, и идея «просто построить один» возникла одновременно с тем, что я заметил изношенные старые тиски с поперечным скольжением, которые будут служить в качестве идеальный механизм управления столом. Возможно, мысль о том, что я не буду создавать его полностью с нуля, была единственной мотивацией, которая мне была нужна, чтобы сорвать производство кроватки и пеленального столика, чтобы создать инструмент, который, надеюсь, ускорит эти проекты.

Преимущество

Почему создание целого инструмента может быть предпочтительнее, чем использование некоторых других доступных методов для нарезания шипов? А именно, приспособление для настольной пилы, есть такие, которые производятся в промышленных масштабах, и их можно довольно быстро изготовить, например, тот, который я сделал для своего первого дверного набора сёдзи. Кроме моего ответа по умолчанию «потому что я хочу создать инструмент, чтобы посмотреть, смогу ли я». Есть несколько явных преимуществ, которые дает шипорез, такой как этот.

Есть несколько явных преимуществ, которые дает шипорез, такой как этот.

Настольная пила неудобна. Необходимо зажать материал вертикально и сконструировать салазки, чтобы они скользили вдоль упора настольной пилы. Сила лезвия воздействует на край заготовки, а не на конец, что создает некоторые тревожные крутящие моменты. Работа также вертикальна в воздухе, поэтому высота ограничена высотой потолка. Есть некоторая опасность надевать приспособление на лезвие, так как оно всегда будет выходить с другой стороны и травмировать пользователя, если он не будет осторожным. Наконец, установка связывает настольную пилу, которую в противном случае можно было бы использовать для какой-либо другой задачи.

Подрез обеспечивает чистоту соединений. Благодаря подаче конца заготовки как в лезвие, так и по центру на нем кривизна режущего действия используется с выгодой. При правильной регулировке лезвие будет врезаться глубже в центр материала, чем по краям.

Это приводит к очень маленькому изогнутому углублению в плече шипа. Это не только гарантирует, что в углу шипа нет материала, который не позволит ему полностью войти в паз, но и на более мелких деталях оставшаяся древесина между этим углублением и поверхностью детали может сжаться. Небольшое сжатие может обеспечить очень плотное соединение без зазоров.

Это приводит к очень маленькому изогнутому углублению в плече шипа. Это не только гарантирует, что в углу шипа нет материала, который не позволит ему полностью войти в паз, но и на более мелких деталях оставшаяся древесина между этим углублением и поверхностью детали может сжаться. Небольшое сжатие может обеспечить очень плотное соединение без зазоров.Скорость. Нельзя отрицать, что эта машина делает эту задачу очень быстро. Ходовые винты и допуски позволяют повторять настройки даже после их изменения. Кроме того, некоторая предусмотрительность при проектировании работы для симметрии шипов может позволить прокручивать детали: вставлять, переворачивать на другую сторону, переворачивать конец за концом и т. д.

Обратите внимание на дугу окружности в верхней части прямоугольной заготовки. Только вдавливание с конца позволяет это сделать. Настольная пила сделает прямую линию.

Обратите внимание на «подрез» в углу щеки и плеча шипа. Также обратите внимание, что это не распространяется на грани заготовки. Чистый угол и обеспечение того, чтобы края щечного сиденья обеспечивали чистый стык.

Также обратите внимание, что это не распространяется на грани заготовки. Чистый угол и обеспечение того, чтобы края щечного сиденья обеспечивали чистый стык.

Процесс проектирования

Настоящая фишка всего этого хитроумного изобретения заключается в возможности точно позиционировать заготовку как со смещением по горизонтали от лезвия, так и по центру по вертикали. Центральная линия работы должна быть коллинеарна радиусу лезвия. Тиски с поперечным скольжением, которые у меня были, были старой версией нижеприведенных, обычно доступных в таких компаниях, как Harbour Freight. Адаптация этого устройства для вертикального/горизонтального контроля сэкономит много времени при строительстве. По сути, машина была разработана вокруг этого.

Недорогие тиски с поперечным скольжением послужили источником вдохновения и основным компонентом механизма регулировки шипорезного инструмента.

На самом деле, как объясняется в первой части видеоролика о сборке, процесс проектирования заключался в размещении купленных или известных элементов в пространстве и заполнении пробелов нестандартными деталями и рамой: в космосе!

Конструкция рабочего стола и ограждения относительно отвала определила положение поперечных салазок.

Упаковка и положение двигателя определяли расположение вала и шкивов относительно лопасти.

Рама предназначена для соединения всех частей в пространстве. В детали были внесены коррективы, чтобы упростить изготовление, например, немного сдвинули детали, чтобы отверстия на раме совпадали.

Ниже приведены основные детали, которые необходимо было изготовить для сборки. Кроме того, было внесено несколько модификаций в механизм поперечного скольжения. Ходовые винты нужно было отрегулировать для поддержки новых ручек, прорези нужно было фрезеровать для измерительных лент, а различные отверстия для монтажа других деталей требовали резьбы.

Посмотреть в полном размереБлок держателя ограничителя глубины

Посмотреть в полном размереРабочее ограждение

Посмотреть в полном размереЛиния шкалы

Посмотреть в полном размереНастольный кронштейн

Посмотреть в полном размереПриводной вал

Посмотреть в полном размереРабочий стол

Готовые детали. Стол и упор были изготовлены из прецизионно отшлифованного прутка, так что была очень плоская и гладкая рабочая поверхность, на которую можно было нажимать материал. Детали вала были изготовлены из шлифованного вала толщиной 1 дюйм.

Стол и упор были изготовлены из прецизионно отшлифованного прутка, так что была очень плоская и гладкая рабочая поверхность, на которую можно было нажимать материал. Детали вала были изготовлены из шлифованного вала толщиной 1 дюйм.

Спроектировав и расположив детали, я мог спроектировать раму, чтобы соединить их все вместе. Ниже приведены визуализации завершенной сборки до изготовления. Для более подробного ознакомления с процессом проектирования ознакомьтесь с первой частью серии видеороликов о сборке, также ссылка на которую приведена ниже.

Изготовление

Два этапа изготовления включали механическую обработку нестандартных деталей, а затем механическую обработку и сварку компонентов рамы. Я решил обработать трубы рамы по длине, чтобы обеспечить очень точную подгонку в процессе сварки. Я предпочел просверлить все монтажные отверстия, как указано в CAD-модели, а не размещать компоненты постфактум на готовой раме. Делая это, я надеялся, что смогу контролировать возможные ошибки в выравнивании компонентов. Любые незначительные корректировки могут быть сделаны с помощью прокладок или небольшого зазора в монтажных отверстиях. В конечном счете, потребовалось очень мало прокладок, и выравнивание было очень хорошим.

Любые незначительные корректировки могут быть сделаны с помощью прокладок или небольшого зазора в монтажных отверстиях. В конечном счете, потребовалось очень мало прокладок, и выравнивание было очень хорошим.

После того, как все детали были изготовлены, очищены и замаскированы, на них было нанесено несколько слоев травильного грунта и серая краска. Удивительно, что может сделать чистый слой краски, чтобы собрать кучу деталей и объединить их в настоящий инструмент. После основной сборки я изготовил металлическую защиту лезвия и пылесборник под лезвием. Окончательная сборка включала установку выключателя питания и подключение двигателя Baldor мощностью 2 л.с.

Модификации деталей поперечных салазок. Эти чугунные детали потребовали нескольких корректировок. На этой картинке я делаю небольшую плоскую поверхность, чтобы держать палку на шкале.

Обработка приводного вала. Одноточечная резьба с тонкой резьбой на одном конце для гайки, удерживающей лезвие.

Одноточечная резьба с тонкой резьбой на одном конце для гайки, удерживающей лезвие.

Детали рамы были грубо распилены на ленточной пиле, а затем выровнены по точной длине на фрезерном станке, чтобы подгонка рамы была точной.

Сварка рамы. Детали были выровнены и закреплены на месте, сварены прихватками в сборочных узлах, а затем я сварил все соединения, чтобы ограничить деформацию из-за нагрева.

Некоторые детали были предварительно собраны, а затем замаскированы, и все, включая раму, было загрунтовано и окрашено серой чеканной краской.

Наконец, весы были установлены на поперечные салазки, и калибровочная линия была откалибрована по некоторым тестовым образцам.

Результаты

Было немного нервно включать его в первый раз, но я был очень доволен результатами. Все вращалось с очень небольшой вибрацией, и требовалось очень мало регулировки и калибровки, чтобы выровнять упор и стол по отношению к лезвию. После калибровки весов было легко отрезать повторяющиеся щеки шипа. Используя его в проектах, для которых он был построен, было выполнено около 500 разрезов щек менее чем за полдня. Воспроизводимость отличная, и я могу быть уверен, что размер моего шипа фиксирован во всех частях.

Все вращалось с очень небольшой вибрацией, и требовалось очень мало регулировки и калибровки, чтобы выровнять упор и стол по отношению к лезвию. После калибровки весов было легко отрезать повторяющиеся щеки шипа. Используя его в проектах, для которых он был построен, было выполнено около 500 разрезов щек менее чем за полдня. Воспроизводимость отличная, и я могу быть уверен, что размер моего шипа фиксирован во всех частях.

Подача на складе для резки щеки шипа до плечевого среза. Трудно увидеть маленький L-образный стержень, который служит ограничителем глубины.

На данный момент я использую комбинированный диск, который изначально поставлялся с моей настольной пилой, и он работает хорошо, однако в какой-то момент я хотел бы перейти на специальный диск для продольной пилы с квадратными зубьями. Характер этих разрезов означает, что зубья лезвия режут почти перпендикулярно древесным волокнам. Надлежащее режущее лезвие лучше удаляет стружку, и я подозреваю, что режет немного лучше. Конечно, мощности достаточно, и я не заметил никакого замедления. Я мог толкать Silver Maple так быстро, как только мог, и 3600 об / мин справились с этим без особых усилий.

Конечно, мощности достаточно, и я не заметил никакого замедления. Я мог толкать Silver Maple так быстро, как только мог, и 3600 об / мин справились с этим без особых усилий.

▷ Тенонеры б/у на продажу

- Домашняя страница

- Все машины

- Древесина

- Фрезерование, укладка и токарная обработка

- Шиповые машины

Показать на карте Посмотреть

Испания, 28890 Лечес – Мадрид

PINHEIRO RUS 4 D Tenoner

Италия, регион Перуджа

GRIGGIO GT 4 Фрезерный станок

Германия, 25813 Husum

Шипорез

Италия, 21027 Ispra

Шипорезный станок TM 13 0

Румыния, 17585 Tileagd

BACCI TSG 2T Круглый и шипорезный станок

Хорватия, 31400 Дьяково

NASTRO DOR – 21 B/F Шипорезный станок с двойным столом

Франция, регион Воклюз

MECANOBOIS T90 Теннонерный разматыватель

- Создание врезных и шиповых соединений с помощью шипорезного станка

- Типы шипорезных станков и дополнительные функции

- Как работает шипорез?

- Использование шипорезов в строительстве и производстве мебели

- Качественный шипорез для деревообработки

Шипорезный станок используется для изготовления пазов и шипов для деревянных соединений. Шинорезчики используют пильные полотна или режущие головки для создания специальных выступов (называемых шипами) на деревянных заготовках. Каждый из шипов можно поместить в соответствующую полость (называемую пазом) на другой деревянной заготовке, чтобы создать соединение врезного и шипового соединения. Существует множество различных форм пазов и шипов, которые можно изготовить с помощью шипорезного станка. Например, клиновидный врезной полуласточкин хвост называется так из-за сходства с ласточкиным хвостом. Типичный шипорез содержит горизонтальную фрезу с чугунной рабочей опорой, в середине которой расположен фрезерный шпиндель. Часто шипорезные станки используются с фрезерным станком и содержат фрезерные шпиндели.

Шинорезчики используют пильные полотна или режущие головки для создания специальных выступов (называемых шипами) на деревянных заготовках. Каждый из шипов можно поместить в соответствующую полость (называемую пазом) на другой деревянной заготовке, чтобы создать соединение врезного и шипового соединения. Существует множество различных форм пазов и шипов, которые можно изготовить с помощью шипорезного станка. Например, клиновидный врезной полуласточкин хвост называется так из-за сходства с ласточкиным хвостом. Типичный шипорез содержит горизонтальную фрезу с чугунной рабочей опорой, в середине которой расположен фрезерный шпиндель. Часто шипорезные станки используются с фрезерным станком и содержат фрезерные шпиндели.

- Изготовление пазов и шипов для деревянных соединений

- Часто сочетается с циркулярной пилой

- В основном используется в оконном производстве

В зависимости от производственных потребностей шипорезный станок может быть разработан как для гибкого, так и для крупносерийного производства. При использовании в массовом производстве шипорезные станки производят большое количество шипов партиями и часто содержат автоматические устройства смены инструмента, а также системы подачи и вывода, используемые для сокращения времени настройки и производства. Кроме того, шипорез часто комбинируют с циркулярной пилой для обрезки углов заготовки. Шипорез SCM в работе

В зависимости от производственных потребностей шипорезный станок может быть разработан как для гибкого, так и для крупносерийного производства. При использовании в массовом производстве шипорезные станки производят большое количество шипов партиями и часто содержат автоматические устройства смены инструмента, а также системы подачи и вывода, используемые для сокращения времени настройки и производства. Кроме того, шипорез часто комбинируют с циркулярной пилой для обрезки углов заготовки. Шипорез SCM в работе Существует два основных типа шипорезных станков: односторонние шипорезные станки и двусторонние шипорезные станки. Оба типа шипорезных станков оснащены многочисленными режущими головками и несколькими двигателями. Что касается дополнительных функций, то шипорезные станки могут содержать разметочные головки (используемые для высокоточной работы), закаленные тележки, соединительные звенья, системы подачи и модули, используемые для передачи изделий на шипорезный станок или с него.

При работе шипорезного станка передняя часть заготовки обрабатывается шипами и партиями, при этом заготовка проезжает мимо фрезы на тележке. Наиболее часто шипорезные соединения производятся в виде Т-образного и L-образного соединений. Ширина шипа обычно составляет около 1/3 прочности древесины. Врезка размещается вдоль волокон, чтобы обеспечить устойчивость. Есть разница между сквозным шипом, в котором шип проходит насквозь, и глухим шипом, который не виден снаружи. Точная установка глухого шипа возможна с помощью фрезера. На выходе шипорезчики могут производить круглые шипы, квадратные шипы и обрезанные шипы.

Шипорез по дереву используется, например, для соединения углов при изготовлении оконных и дверных коробок. Врезное и шиповое соединение обеспечивает стабильную сборку деревянных каркасных конструкций. Для любителей врезные и шиповые машины используются для изготовления настенных полок или террасных крыш. При использовании на небольших заготовках и мебели врезные и шиповые соединения часто усиливают склеиванием или, для более устойчивых конструкций, сверлят и закрепляют штифтами. Шиповые соединения чаще всего используются для изготовления ящиков.

Шиповые соединения чаще всего используются для изготовления ящиков.

Многие производители специализируются на производстве шипорезных станков, наиболее рекомендуемыми поставщиками являются такие надежные бренды, как PANHANS, MARTIN и BÄUERLE. Если вы хотите сократить расходы, иногда подержанный шипорез может быть так же хорош, как новый, при условии, что за ним правильно ухаживали и обслуживали. Часто можно найти качественный подержанный шипорез по разумной цене на промышленных аукционах, организованных Surplex, или на наших регулярных распродажах подержанных машин, поэтому не стесняйтесь просматривать наше предложение или подписываться на нашу рассылку.

Для этого товара сохранена резервная цена. Если эта цена не будет достигнута в рамках аукциона, ставки принимаются по предварительному заказу.

После окончания аукциона продавец уведомляется о самой высокой ставке и может принять решение о продаже товара по этой цене. Surplex информирует участника, предложившего самую высокую цену, как потенциального покупателя в течение 2 рабочих дней после окончания аукциона, если он выиграл товар.

Это приводит к очень маленькому изогнутому углублению в плече шипа. Это не только гарантирует, что в углу шипа нет материала, который не позволит ему полностью войти в паз, но и на более мелких деталях оставшаяся древесина между этим углублением и поверхностью детали может сжаться. Небольшое сжатие может обеспечить очень плотное соединение без зазоров.

Это приводит к очень маленькому изогнутому углублению в плече шипа. Это не только гарантирует, что в углу шипа нет материала, который не позволит ему полностью войти в паз, но и на более мелких деталях оставшаяся древесина между этим углублением и поверхностью детали может сжаться. Небольшое сжатие может обеспечить очень плотное соединение без зазоров.