способы и рекомендации. Основные требования к данному типу крепления

Как сделать шканты с помощью электродрели.

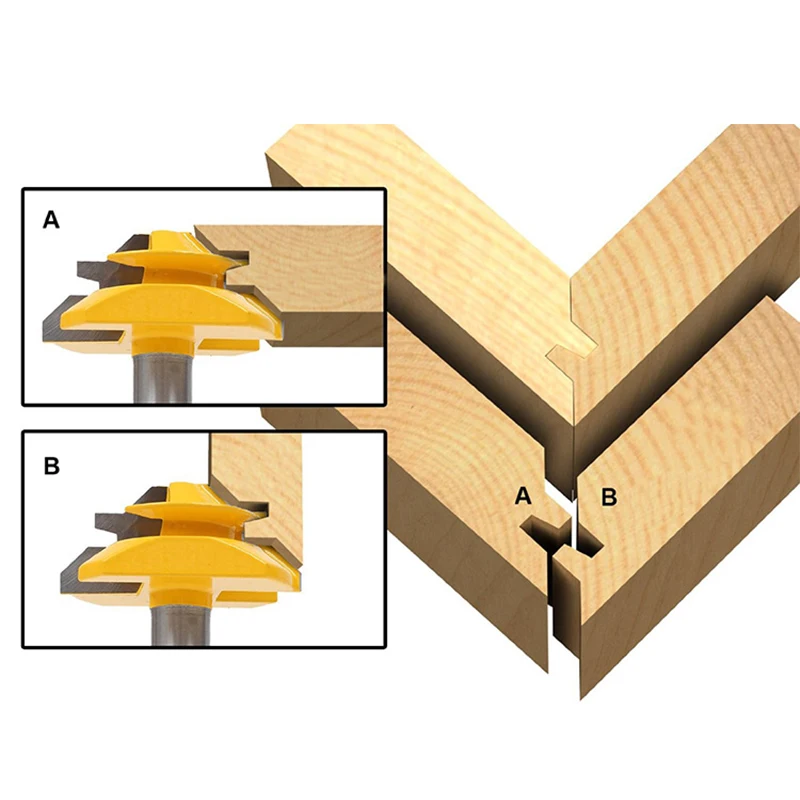

Шиповое соединение деталей при изготовлении деревянной мебели используется довольно широко. Этот старый классический способ

сборки деталей мебели до сих пор является самым надежным и долговечным соединением.

Все шипы можно разделить на две больших группы,

вставные и коренные. Вставные шипы могут быть

плоскими и круглыми (шканты). Проще всего сделать

круглый вставной шип.

Круглый вставной шип (шкант) можно сделать при помощи

электро-дрели, ну или достаточно мощного шуруповерта.

Для этого сначала надо сделать заготовки, это бруски

сечением 11/11 мм. и длиной 300-400 мм. . Один конец

бруска надо заточить на конус, другой округлить.

Еще понадобится плашка (лерка) м12. Плашку зажимаем в тиски

плашмя так, чтобы отверстие было полностью открыто.

Округленный торец зажимаем в патрон электро-дрели. Дрель

Дрель

конец заготовки в отверстие плашки и не торопясь прогоняем

При использовании плашки М12 у нас получается шкант

диаметром 10 мм. . Если использовать плашки другого размера,

то можно соответственно получить и шканты другого диаметра.

Но на практике таким способом не желательно делать шканты

диаметром больше 10-12 мм. .

Предупреждение по безопасности.

1. Выбирайте бруски — заготовки с прямой текстурой, иначе они

во время операции могут расколоться и поранить мастера.

2. Не торопитесь, проходите заготовку удерживая дрель ровно.

Если заготовка длинная и начинает вибрировать, сразу

выключите дрель. При сильной вибрации шкант может

Понадобилось сделать деревянные шканты для изготовления заглушек при соединении на косой шуруп с помощью Wolfcraft Undercover Jig. Изучил несколько способов и остановился на на самом для меня простом.

12 Комментариев для “ Делаем сами деревянные шканты ”

Андрей здраствуйте интересная приспособа но хотелось бы узнать на счёт рубанка как он у вас работает мне прислали бракованый чтоли криво подымается подошва с V — образным пазом(((((((((((((((

В своем рубанке я выставлял неподвижную часть подошвы, подкладывая между ней и корпусом рубанка кусочки бронзовой фольги и шайбочки, так чтобы если положить линейку на на обе части подошвы (подвижную и неподвижную) не было просветов. — вот таким. После этого заново выставил ножи. Теперь строгает нормально. Подвижную часть, как мне кажется, довести до ума сложнее.

— вот таким. После этого заново выставил ножи. Теперь строгает нормально. Подвижную часть, как мне кажется, довести до ума сложнее.

а толщина снимаемого слоя не регулируется полячается.

Получается. Дело в том, что изначально передняя и задняя части подошвы не параллельны. После того как выставляется задняя неподвижная часть параллельно подвижной, при перемещении подвижной части (т.е. при регулировки величины съема) параллельность сохраняется.

Андрей хорошее видео! Я тоже раньше пробовал изготовить подобным способом шканты, отверстие в сосне тоже разбивалось заменил ее на вишню, но качество шкантов меня все равно не устраивало.В итоге научился делать шканты из любого дерева на циркулярке.

Видел такой метод у японца (на youtube ник noho91). У него же и есть ролик и про шканты на ленточной пиле — как мне кажется это более безопасно. Для больших диаметров один из этих методов и надо выбирать.

Те шканты, которые я делал, были предназначены для заделки пазух при соединении на косой шуруп WolfCraft-овской приспособой и имеют диаметр 9,5 мм. качество шкантов тут было не критично.

качество шкантов тут было не критично.

Вот вот я вспомнил у японца та я и видел метол с ленточной пилой только ленточки у меня нет, на циркулярке тоже хорошо получается особенно с мягким деревом.

Надо будет попробовать. Жалко, японец больше видео не выкладывает — походу совсем плохо со здоровьем. Насколько я понял читая его блог через переводчик, он сломал ребра когда упал. Жалко, очень интересный человек с неординарным мышлением.

Да согласен у него многие идеи реализованы при помощи обычной дрели.

Андрей а почему вы не используете фрезер для изготовление шкантов?

Мне кажется, что так проще. Я знаю два способа изготовление шкантов с помощью фрезера. Первый: с использованием радиусной фрезы — не подходит, т.к. нужны были шканты диаметром 9,5 мм, а фрезы такого радиуса (4,25) у меня нет. Второй, когда фреза используется вместо ножовочного полотна в приспособе похожей на ту, что у меня в ролике. Можно использовать вместо фрезы и циркулярку. Мне этот способ показался более громоздким. Или Вы имеете в ввиду какой-то третий способ с фрезером?

Или Вы имеете в ввиду какой-то третий способ с фрезером?

Я изготавливал с помощью радиусной фрезы, просто если много шкантов надо то проще фрезером, а если не много то джега должно хватить но так как он из дерево то он не долговечный.Можно попробывать из метала если такое счастье есть.

есть где то видио в котором джег из метала сделан он нарезает загатовки и просто пробивает если заинтересует то поищу

Как правило, возведение любой деревянной постройки связывается с применением в работе элементов крепежа. Они помогают создать крепкую, монолитную конструкцию, не зависящую от типа строения. Шканты, или нагели, являются неотъемлемой частью любого здания. Их качество определяет надежность сооружения. Шканты для бруса своими руками можно изготовить, следуя определенной методике.

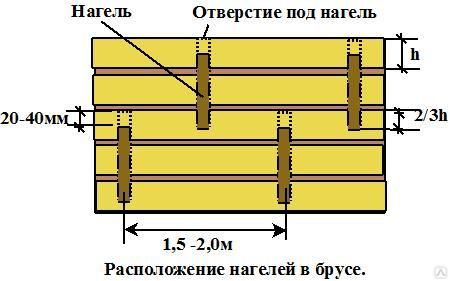

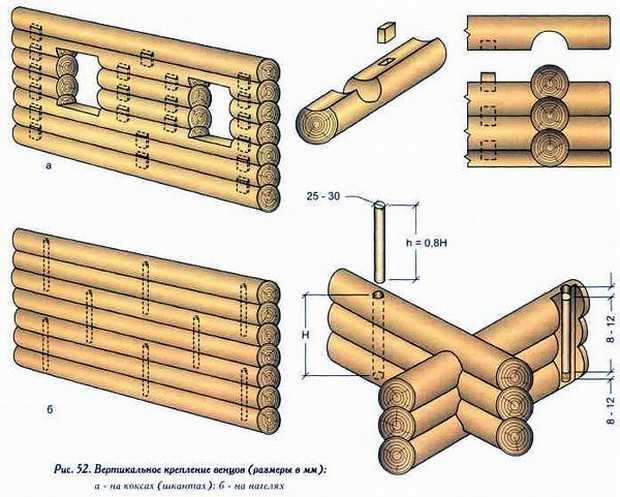

Схема межвенцового соединения при помощи нагеля.

Нагель представляет собой небольшой элемент, но без этой детали обойтись невозможно. Она обеспечивает надежный крепеж стен из бруса и сруба. Эти крепежные элементы называли шкантами еще во времена древности плотники с Вятки. В XVIII-XX веках там активно начало развиваться строительство изб из бруса и бревен. В ту эпоху можно было наблюдать активное развитие деревообрабатывающего производства, в результате которого и возник строительный бум.

Эти крепежные элементы называли шкантами еще во времена древности плотники с Вятки. В XVIII-XX веках там активно начало развиваться строительство изб из бруса и бревен. В ту эпоху можно было наблюдать активное развитие деревообрабатывающего производства, в результате которого и возник строительный бум.

Тогда дома из натуральной древесины складывались с использованием шипов из березы. Возведение срубов в тех краях и на всей территории нашей страны стали производить, применяя именно этот вид материала. Это знал любой плотник.

Назначение и особенности шкантов

Схемы и размеры различных нагелей при угловом креплении бруса.

Деревянные нагели являются специально предназначенным для скрепления бревенчатых стен штырями. Они предотвращают такие естественные процессы в древесине, как усыхание, в результате которого дерево изменяет свои первоначальные свойства, деформируется.

Применение подобных болтов поможет избежать процесса смещения бревен в стене. Их правильная установка обеспечит конструкцию стабильностью, брусья будут располагаться так, как они были в начальном положении.

Наиболее востребованными являются нагели, сделанные из твердых пород дерева. Березовые или дубовые шканты невозможно сломать при условии их правильной установки. Чаще всего им придают округлую форму и размер, соответствующий 24-25 мм. Деревянные гвозди должны быть ровными и гладкими по всей длине.

Нагели — это материал, помогающий удерживать стену в определенном положении. Шканты используются в обязательном порядке, независимо от того, является здание бревенчатым или брусовым. Наибольшее распространение получили березовые шипы.

Эти деревянные болты невозможно заменить другими составляющими типа гвоздей или саморезов, применение которых вызовет только ухудшение ситуации. К тому же не стоит использовать нагели на металлической основе, которые чаще всего являются арматурой. В результате можно наблюдать взаимодействие материалов с разной степенью теплопроводности.

Вследствие этого на внутренней поверхности бруса может появляться конденсат, а это совершенно не нужно. В таком случае арматура начнет покрываться ржавчиной, а древесина загнивать.

В таком случае арматура начнет покрываться ржавчиной, а древесина загнивать.

Руководство по изготовлению

Деревянные шканты должны быть ровной округлой формы.

Шканты для бруса можно сделать самостоятельно, важно лишь знать о некоторых нюансах. Для этого нужно взять березовые поленья заданной длины и расколоть их на много частей, создавая заготовки квадратной формы. Потом вручную обтесать их, придав округлую форму определенного диаметра.

В случае наличия токарного станка все элементы можно аккуратно и быстро выточить. К тому же в качестве основания для шипа можно взять вышедшие из употребления черенки от лопат. Для придания им нужной формы следует лишь порезать их и сделать заготовки. Круглые шипы можно изготовить и с помощью циркулярной пилы.

Последовательность монтажа

Порядок работы с деревянными шипами сводится к следующим пунктам: вначале требуется найти середину на нужной плоскости и сделать разметку будущего отверстия.

- С помощью сверлильного станка необходимо сделать углубление.

В него будет вставляться шип. Диаметр сверла должен быть таким же, что и у шканта. Глубина — 1,5 бруса.

В него будет вставляться шип. Диаметр сверла должен быть таким же, что и у шканта. Глубина — 1,5 бруса. - Если крепеж будет находиться в отверстии слишком свободно, то он не сможет выполнять свою функцию полноценно. В случае излишней плотности и выступания нагеля над поверхностью могут появиться проблемы в результате естественной усадки здания.

- При обработке отверстия нужно следить за тем, чтобы угол сверла был перпендикулярен основанию. Это поможет избежать проблем при соединении деталей. Нагель соединяет 2 бруса или бревна, причем делать это нужно с соблюдением шахматного порядка по периметру стены сруба. При этом допустимым расстоянием между ними будет 1000-1500 мм.

- От совмещения чаш и проемов необходимо делать отступ в 300 мм. При монтаже уровень влажности шкантов должен совпадать с влажностью самого бруса.

- В полученное отверстие необходимо вставить кнопки-керны, предназначенные для разметки отверстия на другой доске. При отсутствии такой детали вполне можно прибегнуть к самостоятельному изготовлению.

Для этого нужно сделать заточку стержня в виде карандаша так, чтобы в середине была иголка. Вставить его в отверстие.

Для этого нужно сделать заточку стержня в виде карандаша так, чтобы в середине была иголка. Вставить его в отверстие. - Затем две доски укладываются на ровную поверхность, слегка прижимаются друг к другу. Таким образом, на чистой доске появляется разметка для высверливания углубления для шипа.

Нагель должен плотно и без скосов сидеть в пазах бруса, иначе он не выполнит свою функцию.

Для таких целей можно воспользоваться разметочным рейсмусом. Здесь важно правильно найти середину нужных поверхностей.

В полученные отверстия нужно вставить стержень, части досок обработать клеем, соединить заготовки и зажать в струбцину. Затем необходимо высушить конструкцию.

- Делать отверстия под шканты следует правильно. Это соединение имеет свою особенность: его нельзя изменять в момент сборки.

- Обязательным условием является просверливание углублений строго перпендикулярно.

- Не стоит делать чересчур глубокие дырки, это может привести к выходу нагеля за пределы доски.

Торчать они не должны.

Торчать они не должны.

Использование нагелей в строительстве домов и бань

Шканты деревянные применяют при возведении различных сооружений с бревенчатыми или брусовыми стенами. Их использование утверждено нормативами строительных организаций, проектами домов из дерева. На практике применение березовых шипов обеспечивает деревянным основаниям безупречное соединение. Оно отличается подвижностью вертикального уровня. Однако это не мешает древесине осуществлять естественную усадку.

В процессе строительства домов из дерева часто прибегают к изготовлению шкантов для бруса своими руками.

Круглые березовые гвозди придают зданию крепость и безопасность.

Качество сборки и надежность стен будут находиться на самом высоком уровне и порадуют любого.

Итак, хотя самостоятельное изготовление шкантов кажется на первый взгляд чем-то сложным и трудоемким, на самом деле оно является примитивным заданием. Здесь важно соблюдать четкость, плановость и следовать инструкции.

Чем следует обработать дерево от плесени

Обшить дом при помощи доски в нахлест

Как правильно распилить бревно на доски?

Сортамент современных пиломатериалов

Как сделать направляющую для циркулярной пилы своими руками

Задать вопрос эксперту

Появились вопросы? Задайте их нашим специалистам прямо сейчас

Задать вопрос

Хорошее средство. Обрабатывал баню два года назад, до сих пор все в идеале.

Презентабельно выглядит, экологически чисто и в случае повреждения не сложно заменить) здорово)

брус полежал завелась чернота.чем обработать?

Как правило, возведение любой деревянной постройки связывается с применением в работе элементов крепежа. Они помогают создать крепкую, монолитную конструкцию, не зависящую от типа строения. Шканты, или нагели, являются неотъемлемой частью любого здания. Их качество определяет надежность сооружения. Шканты для бруса своими руками можно изготовить, следуя определенной методике.

Нагель представляет собой небольшой элемент, но без этой детали обойтись невозможно. Она обеспечивает надежный крепеж стен из бруса и сруба. Эти крепежные элементы называли шкантами еще во времена древности плотники с Вятки. В XVIII-XX веках там активно начало развиваться строительство изб из бруса и бревен. В ту эпоху можно было наблюдать активное развитие деревообрабатывающего производства, в результате которого и возник строительный бум.

Она обеспечивает надежный крепеж стен из бруса и сруба. Эти крепежные элементы называли шкантами еще во времена древности плотники с Вятки. В XVIII-XX веках там активно начало развиваться строительство изб из бруса и бревен. В ту эпоху можно было наблюдать активное развитие деревообрабатывающего производства, в результате которого и возник строительный бум.

Тогда дома из натуральной древесины складывались с использованием шипов из березы. Возведение срубов в тех краях и на всей территории нашей страны стали производить, применяя именно этот вид материала. Это знал любой плотник.

Назначение и особенности шкантов

Деревянные нагели являются специально предназначенным для скрепления бревенчатых стен штырями. Они предотвращают такие естественные процессы в древесине, как усыхание, в результате которого дерево изменяет свои первоначальные свойства, деформируется.

Применение подобных болтов поможет избежать процесса смещения бревен в стене. Их правильная установка обеспечит конструкцию стабильностью, брусья будут располагаться так, как они были в начальном положении.

Наиболее востребованными являются нагели, сделанные из твердых пород дерева. Березовые или дубовые шканты невозможно сломать при условии их правильной установки. Чаще всего им придают округлую форму и размер, соответствующий 24-25 мм. Деревянные гвозди должны быть ровными и гладкими по всей длине.

Нагели – это материал, помогающий удерживать стену в определенном положении. Шканты используются в обязательном порядке, независимо от того, является здание бревенчатым или брусовым. Наибольшее распространение получили березовые шипы.

Эти деревянные болты невозможно заменить другими составляющими типа гвоздей или саморезов, применение которых вызовет только ухудшение ситуации. К тому же не стоит использовать нагели на металлической основе, которые чаще всего являются арматурой. В результате можно наблюдать взаимодействие материалов с разной степенью теплопроводности.

Вследствие этого на внутренней поверхности бруса может появляться конденсат, а это совершенно не нужно. В таком случае арматура начнет покрываться ржавчиной, а древесина загнивать.

В таком случае арматура начнет покрываться ржавчиной, а древесина загнивать.

Вернуться к оглавлению

Руководство по изготовлению

Деревянные шканты должны быть ровной округлой формы.

Шканты для бруса можно сделать самостоятельно, важно лишь знать о некоторых нюансах. Для этого нужно взять березовые поленья заданной длины и расколоть их на много частей, создавая заготовки квадратной формы. Потом вручную обтесать их, придав округлую форму определенного диаметра.

В случае наличия токарного станка все элементы можно аккуратно и быстро выточить. К тому же в качестве основания для шипа можно взять вышедшие из употребления черенки от лопат. Для придания им нужной формы следует лишь порезать их и сделать заготовки. Круглые шипы можно изготовить и с помощью циркулярной пилы.

Вернуться к оглавлению

Последовательность монтажа

Порядок работы с деревянными шипами сводится к следующим пунктам: вначале требуется найти середину на нужной плоскости и сделать разметку будущего отверстия.

- С помощью сверлильного станка необходимо сделать углубление. В него будет вставляться шип. Диаметр сверла должен быть таким же, что и у шканта. Глубина – 1,5 бруса.

- Если крепеж будет находиться в отверстии слишком свободно, то он не сможет выполнять свою функцию полноценно. В случае излишней плотности и выступания нагеля над поверхностью могут появиться проблемы в результате естественной усадки здания.

- При обработке отверстия нужно следить за тем, чтобы угол сверла был перпендикулярен основанию. Это поможет избежать проблем при соединении деталей. Нагель соединяет 2 бруса или бревна, причем делать это нужно с соблюдением шахматного порядка по периметру стены сруба. При этом допустимым расстоянием между ними будет 1000-1500 мм.

- От совмещения чаш и проемов необходимо делать отступ в 300 мм. При монтаже уровень влажности шкантов должен совпадать с влажностью самого бруса.

- В полученное отверстие необходимо вставить кнопки-керны, предназначенные для разметки отверстия на другой доске.

При отсутствии такой детали вполне можно прибегнуть к самостоятельному изготовлению. Для этого нужно сделать заточку стержня в виде карандаша так, чтобы в середине была иголка. Вставить его в отверстие.

При отсутствии такой детали вполне можно прибегнуть к самостоятельному изготовлению. Для этого нужно сделать заточку стержня в виде карандаша так, чтобы в середине была иголка. Вставить его в отверстие. - Затем две доски укладываются на ровную поверхность, слегка прижимаются друг к другу. Таким образом, на чистой доске появляется разметка для высверливания углубления для шипа.

Нагель должен плотно и без скосов сидеть в пазах бруса, иначе он не выполнит свою функцию.

Для таких целей можно воспользоваться разметочным рейсмусом. Здесь важно правильно найти середину нужных поверхностей.

В полученные отверстия нужно вставить стержень, части досок обработать клеем, соединить заготовки и зажать в струбцину. Затем необходимо высушить конструкцию.

- Делать отверстия под шканты следует правильно. Это соединение имеет свою особенность: его нельзя изменять в момент сборки.

- Обязательным условием является просверливание углублений строго перпендикулярно.

- Не стоит делать чересчур глубокие дырки, это может привести к выходу нагеля за пределы доски. Торчать они не должны.

Данная статья родилась как побочный продукт при создании другой статьи. Но думаю, она будет интересна как выход из ситуации, когда нет времени или возможности сходить в строймагазин.

Творя очередной мозгочинский проект я обнаружил, что у меня закончились шканты. Время было позднее, плюс на улице шел проливной дождь, поэтому выбираться в магазин смысла я не видел. Решено было самостоятельно изготовить шканты.

Деревянные шканты используются в производстве мебели для позиционирования и соединения друг с другом деталей из ДСП, МДФ, фанеры, массивной древесины и других материалов.

Итак, для изготовления шкантов нам потребуется:

- рейки, штапики или отходы производства подходящего размера;

- плашка;

- дрель;

- наждачная бумага.

Берем подходящие по размеру отходы (остались от изготовления ножек гладильной доски). Зажимаем их в патроне дрели.

Зажимаем их в патроне дрели.

И прогоняем через плашку, зажатую в тиски.

Принципиально это уже полуготовый продукт, но можно пройтись наждачной бумагой, чтобы придать гладкость.

Хотя я в большинстве случаев этого не делаю. При забивании шкантов «резьба» сминается, и только делает прочнее соединение. Да, и клей лучше впитывается.

Теперь остается только нарезать на необходимые брусочки. Для разметки я сделал вот такую приспособу.

Циркулярку гонять ради них, вроде как, дороговато, а вот турбинка – самое оно.

Итого имеем кучу шкантов быстро и без особых усилий.

Шканты полностью экологичны и безопасны, не ржавеют и не гниют. Применение металлических вариантов по нормам не допускается. Сборка с использованием шкантов гарантирует равномерную усадку. Также они предотвращают провисание венцов при усадке. К тому же такой дом будет легко демонтировать и собрать на новом месте.

Преимущества крепежа:

- Недорогая бюджетная цена;

- Не содержат в своем составе смолу в отличае от древесины хвойных пород;

- Прочность древесины березы сопоставима с дубом;

- Высокая стойкость на излом;

- Полностью заводской цикл производства.

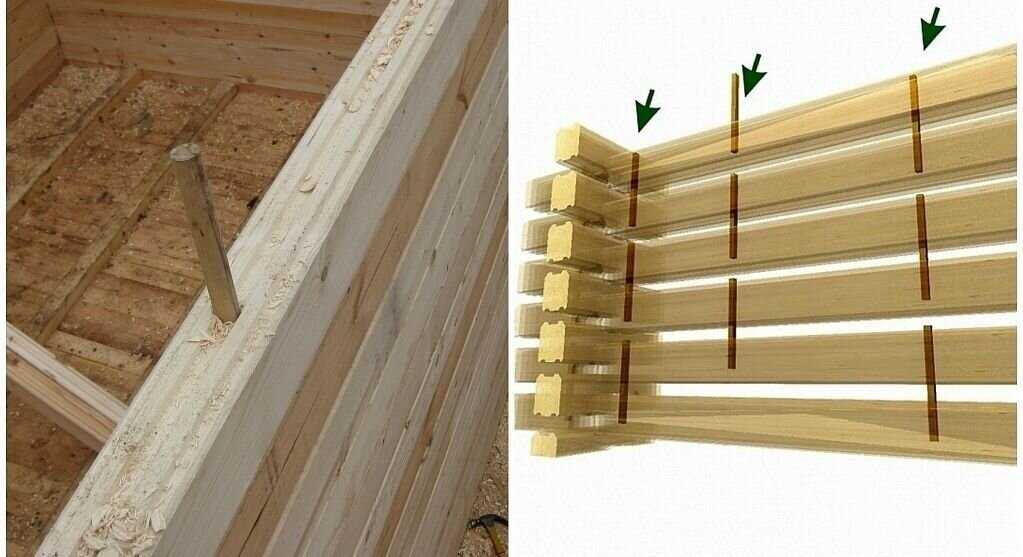

Технология установки (забивки) шкантов в брусе

Шканты забиваются в брус только вертикально на расстоянии 1-2 метров друг от друга в заранее высверленные отверстия в самом центре бревна. Важно учитывать тот факт, что влажность шкантов должна соответствовать влажности самого бревна. Для бруса сечением 150х150 и 150х200 мм вполне достаточно устанавливать крепеж диаметрм 25 мм. Брус сечением от 200х300 мм и бревна оцилиндрованные и рубленные топором диаметром от 30-32 см лучше крепить в срубе на шканты д.30 мм круглого сечения. Установка метеллических и крадратных шкантов из древесины хвойных пород (сосны, ели, лиственницы) не допускается. Так как хвойные породы своей смолой склеиваютбрусовое и бревенчатое соединение. А это уже грубое нарушение строительных норм и правил!

Таблица технических параметров применяемых шкантов для бруса и бревна срубов из дерева

Продажа в Москве

Чтобы купить шканты д.25 или д.30 мм в Москве (Московской области) рекомендуем сделать заказ или позвонить. У нас при оптовой закупке данных крепежных изделий имеется доставка по регионам РФ с отправкой транспотными компаниями из Москвы. Звоните!

У нас при оптовой закупке данных крепежных изделий имеется доставка по регионам РФ с отправкой транспотными компаниями из Москвы. Звоните!

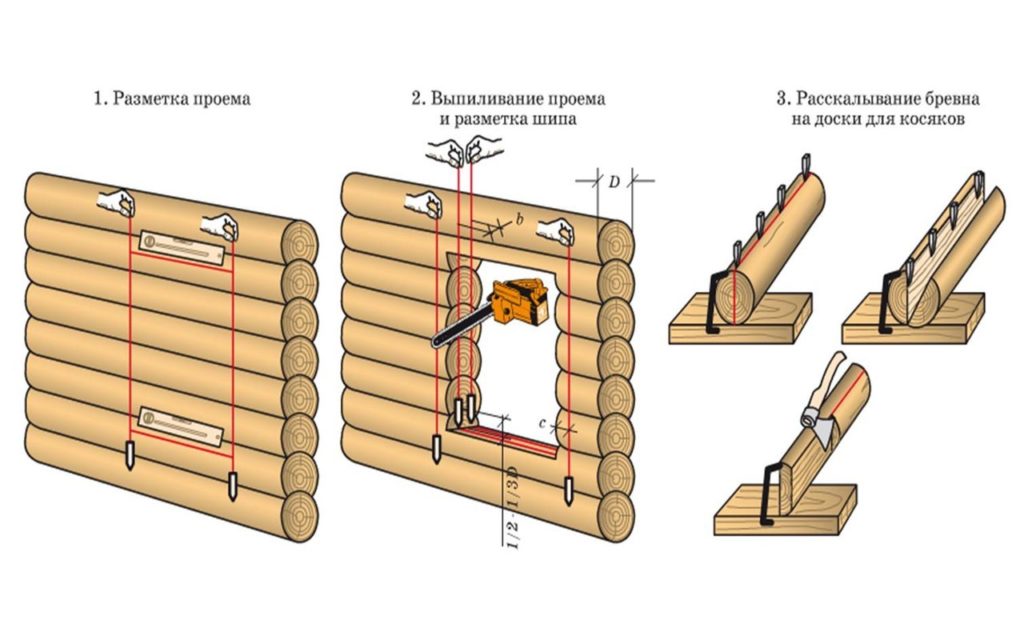

Самый традиционный материал для строительства частного дома – брус. Он может быть сделан из самых разных пород дерева. В последнее время очень популярен клееный брус, который изготавливается на основе новой технологии с помощью клеевых составов. Сечение бруса для строительства дома выбирают исходя из климатических условий и предназначения здания: будет ли оно эксплуатироваться круглогодично, или сезонно. На вопрос: “Как кладут брус?”, можно ответить. Брус кладут двумя способами: «в лапу» или «в чашку». Последний вариант называется также “в обло”. Оба эти метода укладки тяжелы в работе и требуют определенных знаний и опыта в работе со срубами. Такую работу лучше доверить признанному мастеру, так как не каждый строитель за нее возьмется. Но, все же, выстроить своими руками дом из бруса можно, если освоить альтернативные способы: “в паз” или “в шпонку”.

Укладка бруса “в паз”

Для наружных стен используют брус, сечением не меньше, чем 150/150, а для внутренних – 100/150. Его укладывают на гидроизоляционный слой, в роли которого часто выступает рубероид, уложенный в два слоя. Нижнюю плоскость бруса можно пропитать битумом. Внутренние стены кладут на паклю. Для того, чтобы соединить торцы брусьев, в одном из них делается выемка – паз. Второй брус выпиливают на ширину и длину этого паза, и вставляют его в первый. Следует учитывать, что соединение должно быть плотным. В случае необходимости добавляют слой пакли

Укладка бруса “в шпонку”

В торцах обоих брусьев выпиливаются выемки одинакового размера. Нужно учесть, что стороны брусьев должны образовывать прямой угол. Совместив выемки, получаем отверстие, в которое забивается деревянная плашка.

При строительстве стен, каждый следующий ряд брусьев укладывается на настеленный слой пакли. Все ее свисающие концы должны быть убраны в щели. Нужно следить, чтобы не было отклонений по вертикали.%20%D0%B4%D0%B5%D1%80%D0%B5%D0%B2%D1%8F%D0%BD%D0%BD%D1%8B%D0%B9%20%D0%B4%D0%BB%D1%8F%20%D0%B1%D1%80%D1%83%D1%81%D0%B0/377957240_nagel-shkant-derevyannyj-600x600.jpg) Боковые грани бруса должны составлять единую плоскость. Торцы также должны составлять ровную линию. Одновременно со строительством стен устраивают перекрытия. Для чего в стеновых брусьях предусматривают выемки для укладки балок. После сборки дома все швы проконопачивают с помощью пакли.

Боковые грани бруса должны составлять единую плоскость. Торцы также должны составлять ровную линию. Одновременно со строительством стен устраивают перекрытия. Для чего в стеновых брусьях предусматривают выемки для укладки балок. После сборки дома все швы проконопачивают с помощью пакли.

Крепление бруса с помощью шкантов

Этот способ является одним из самых распространенных. Чтобы понять, как кладут брус, нужно знать, как его крепить. Шкант – деревянная или иная деталь, которая вгоняется в высверленное в брусе отверстие. Для сечения 150/150 длина шканта должна быть не менее 260 мм. Он может быть как обычным, так и шлифованным. Вместо дерева можно использовать куски нарезанной арматуры диаметром 8 мм. В брусе под нее высверливается отверстие с помощью сверла на 10 мм. Если взять меньший диаметр, то арматура “зависнет”. Затем, укладывается брус, совмещаются отверстия и сверху забивается шкант. Затем берется добойник, и арматура загоняется вглубь еще на 2-3 см. Отверстия в брусьях можно сделать до укладки, на земле. Главное, точно вымерять их местоположение.

Главное, точно вымерять их местоположение.

Нагеля для бруса – размеры и крепление: сверление и забивание

Валерий Карпин

В закладки ↑

Дома из натурального дерева сейчас снова обрели популярность. Но древесина – это далеко не однородный материал, поэтому в процессе усадки происходит небольшая деформация, разные части дома принимают окончательный вид неравномерно.

Отсюда вытекает проблема крепления бруса между собой, которое обеспечит надежность, с одной стороны, и равномерную усадку с другой. Решение было найдено очень давно – нагели. Элемент отличается по размеру, форме сечения (круг или квадрат), материалу изготовления.

- Виды нагелей ↓

- Материал изготовления ↓

- Форма ↓

- Изготавливаем нагель своими руками ↓

- Проводим расчеты ↓

- Определяемся с размерами ↓

- Считаем количество ↓

- Технология крепления ↓

- Сверление ↓

- Забивание ↓

- Правильное расположение ↓

- Преимущества и недостатки ↓

- Блиц-советы ↓

Виды нагелей

Разновидностей крепежного элемента много, но условно их делят на группы по материалу и форме. Рассмотрим этот вопрос подробней.

Рассмотрим этот вопрос подробней.

Материал изготовления

Активно используются два вида:

- Деревянный. Большинство специалистов настоятельно рекомендуют использовать именно деревянный шип при возведении конструкций из дерева. Приводятся главные преимущества при выборе такого крепежа:

- Равномерное высыхание. Брус и нагель должны быть приблизительно одной влажности. Это позволит пройти процессу усадки практически без видимых изменений;

- Не подвержен действию перепадов температур. Дерево практически не меняет линейные размеры при различных температурах, поэтому крепежный элемент будет всегда на своем месте;

- Отсутствует ржавчина. Металл со временем ржавеет, что приводит к гниению соприкасающихся с ним деревянных поверхностей;

- Отсутствует конденсат. На стали при резком изменении температуры образовывается влага, которая совсем ни к чему внутри несущей стены.

- Шкант срастается со стеной. Через определенное время дом станет монолитным, деревянные поверхности спаиваются.

- Металлический. Этот вариант также относится к бюджетному способу крепления, часто используются отходы (трубы, арматура). Хотя специалисты отдают предпочтение предыдущему способу, у металлического нагеля есть свои преимущества:

- Верхние слои древесины защищены от кручения;

- Долговечность конструкции.

Форма

Также выделяют несколько основных форм:

- Округлое сечение. С учетом того, что отверстия под крепление в бревне выполняются сверлом, то круглый нагель обеспечит максимальную площадь соприкосновения, гарантируя надежность и долговечность конструкции;

- Квадрат. Сделать такой элемент проще, стоит он также дешевле.

Но на этом положительные стороны заканчиваются. При входе в отверстие края шипа деформируются, а общая площадь контакта остается минимальной. Строить таким образом дом опасно;

Но на этом положительные стороны заканчиваются. При входе в отверстие края шипа деформируются, а общая площадь контакта остается минимальной. Строить таким образом дом опасно; - Узкий прямоугольник. Наиболее простой в изготовлении вариант. Берется доска определенной толщины, распускается на прямоугольники. Единственное преимущество – очень небольшая толщина. Подходит для узкого бруса, но монтаж крайне затруднен.

Изготавливаем нагель своими руками

Этот вид крепежа продается в магазинах, но без особого труда можно сделать его и дома. Деревянный элемент изготавливается следующим образом:

- берутся обрезки досок, из которых нарезаются брусья размером 25 на 25 сантиметров;

- изготавливаются колья, длинной 1,5 толщины строительного бруса, диаметром 2,5 сантиметра;

- топором срезаются углы, для придания округлой формы.

Но необходимо принимать во внимание следующее:

- древесина для крепежа должна быть тверже бруса.

Сейчас для этих целей чаще всего используется береза;

Сейчас для этих целей чаще всего используется береза; - нагель не должен значительно отличаться влажностью от основного элемента конструкции;

- категорически запрещено использовать шкант с сучком.

Проводим расчеты

В зависимости от выбранной технологии крепления, можно с достаточной точностью определить количество нагелей, вычислить их правильные характеристики.

Определяемся с размерами

Существует много научных трудов, которые помогут определиться с диаметром шканта. Но в профессиональной среде плотников-строителей уже сформировались определенные правила:

- для бруса толщиной 20 сантиметров и менее используется нагель диаметром 25 миллиметров;

- более толстый брус крепится шипом размером 3 сантиметра;

- брус толще 0,2 метра можно крепить шкантом 2,5 см, но при условии уменьшения шага до метра.

Длина определяется еще проще – наиболее распространенный и рекомендованный способ – крепление двух бревен нагелем длиной в полтора бруса.

Считаем количество

Даже небольшая баня потребует довольно большого количества шипов, которые необходимо приобрести или сделать, что может занять много времени. Поэтому количество крепежных элементов лучше знать заранее.

Существуют правила крепления:

- первый шкант вставляется на расстоянии от 20 до 70 сантиметров до угла;

- шаг составляет от полутора до 2 метров;

- скрепляются два соседних по высоте бревна обязательно.

Зная эти хитрости, высоту строения, диаметр бруса, можно с легкостью вычислить количество необходимых для строительства нагелей.

Технология крепления

Сверление

Используется мощная дрель, если необходимо делать отверстия непосредственно на строительной площадке либо станок, если брус подготавливается заранее.

Второй способ распространен на западе и позволяет собрать конструкцию практически любого дома за несколько дней. Но требуется внимательность, точный чертеж, профессионализм.

В первом и втором случае незыблемым остается правило – отверстие должно быть строго вертикальным.

Диаметр сверла и толщина шканта должны совпадать, а для верхних ярусов бруса отверстие должно быть даже на миллиметр два больше. Так избавляются от провисания несущей конструкции из-за небольшой вертикальной нагрузки. Отверстие делается на 2 сантиметра длиннее необходимого, чтобы шип мог спокойно ходить во время усадки.

Забивание

Обычно используется кувалда весом несколько килограмм. Нагель вгоняется внутрь ниже кромки бруса до конца отверстия, для этого используются насадки (обычно из латуни).

Правильное расположение

Идеальным считается вариант, когда нагели расположены в шахматном порядке. Но строго вертикальное направление по параллельным линиям также допускается и на прочность влияет не существенно.

Рекомендуется зазор до начала проема не менее тридцати сантиметров. Расстояние крепежа до угла не должно превышать 70 сантиметров. Шаг может варьироваться от метра до 3, в зависимости от материала, из которого сделан брус (твердые сорта требуют меньший шаг).

Как и любой другой крепежный элемент, нагель обладает рядом положительных сторон, а также пассивом из недостатков.

Преимущества:

- Шип придает надежное сцепление, предотвращает провисание венца;

- Обеспечивает долговременную надежность при нагрузках на изгиб, чем не могут похвастаться гвозди и болты;

- Способствует равномерной усадке дома. Крепежный элемент свободно ходит по вертикальной плоскости, предотвращая горизонтальные деформации;

- Деревянное изделие не подвергается образованию влаги и коррозии, исключая процесс гниения;

- Предельная дешевизна. Даже покупка готовых нагелей не слишком ударит по карману, позволяя минимизировать бюджет.

Но есть и недостатки:

- Сложность монтажа. Абсолютное вертикальное расположение, идеальный подбор диаметра, подразумевает наличие приличных навыков строительства;

- Серьезные требования качества.

Наличие сучков или неоднородность материала могут привести к плачевным последствиям;

Наличие сучков или неоднородность материала могут привести к плачевным последствиям; - Чрезмерное приложение силы при забивании часто приводит к трещинам в брусе. После чего его необходимо менять.

Блиц-советы

Существует набор хитростей при монтаже, позволяющих построить дом своей мечты, который прослужит долгие годы:

- Шахматный порядок. Условие не обязательное, но настоятельно рекомендованное плотниками всех мастей;

- Во избежание провисания, необходимо пользоваться деревянными нагелями округлой формы. Квадратные изделия в основном продвигаются производителями, так как они проще в изготовлении;

- При забивании можно и нужно снижать трение. Для этого достаточно использовать мыльный раствор;

- Рекомендуется использовать крепеж из березы. Это гарантирует надежность конструкции, придает определенный шарм, при этом не увеличивает себестоимость строительства;

- Сходная влажность между шипом и брусом – принципиальное условие долговечности конструкции.

На это нужно обращать пристальное внимание;

На это нужно обращать пристальное внимание; - Не стесняйтесь использовать дополнительные элементы крепления. Наука не стоит на месте, современные приспособления могут значительно облегчить задачу.

Статья была полезна?

5,00 (оценок: 2)

Загрузка…

Понравилась статья? Поделиться с друзьями:

Автор: Валерий Карпин

С 2007 года интернет-журналист в сфере ремонта, дизайна интерьера и частного строительства. Постоянный участник выставок и конференций по новым технологиям в материаловедении и строительстве. Имею опыт собственной дизайн-студии и строительной фирмы. Люблю живо писать о собственном опыте.

Adblock

detector

ДЛТ | Ламинированная древесина Dowel

Первая цельнодеревянная панель из массивной древесины в Северной Америке — без клея и гвоздей

Большие возможности с DLT

Первая цельнодеревянная панель из массивной древесины

DowelLam (ламинированная древесина Dowel — DLT Timber) — это первая полностью деревянная панель из массивной древесины в Северной Америке, предоставляющая архитекторам, инженерам и разработчикам большую гибкость при проектировании с использованием массивной древесины.

Наше видение в StructureCraft состоит в том, чтобы помочь архитекторам, разработчикам и владельцам построить красивые и экономичные массивные деревянные конструкции и здания с использованием лучших доступных материалов. Запуск этого нового продукта помогает поддержать наше видение увеличения использования древесины в строительстве.

Будущее инженерной древесины

Почему архитекторы и строители любят DLT

DowellLam — это массивный деревянный продукт, который можно использовать для полов, стен и конструкций крыши.

Гибкость профиля

- Широкий выбор профилей поверхности может быть недорого интегрирован в нижнюю поверхность панели

- Акустический профиль позволяет снизить уровень шума, сохраняя при этом древесину открытой

- Панель с точными размерами благодаря строганию панели и обработке на станках с ЧПУ

Структурная эффективность

- Более высокая структурная эффективность для односторонних пролетов, чем CLT – все древесные волокна направляются в направлении основного пролета

- Одинарные пролеты до 60 футов для крыш, 32 фута для полов.

Поперечные (слабая ось) пролеты до 4 футов возможны с винтовым армированием или больше с конструкционным армированием

Поперечные (слабая ось) пролеты до 4 футов возможны с винтовым армированием или больше с конструкционным армированием - DLT квалифицируется как элемент из тяжелой древесины в соответствии со строительными нормами США и Канады и, таким образом, соответствует требованиям огнестойкости для зданий из тяжелой древесины 9.0031

All Wood

- DowelLam – это изделие из цельнодеревянного массива

- Панели DowelLam не требуют гвоздей или металлических креплений и могут быть легко обработаны с помощью станков с ЧПУ, что позволяет вносить изменения на месте

Экономичный

DowelLam дешевле в производстве, чем другие клееные изделия, такие как кросс-ламинированная древесина (CLT), и будет продаваться по более низкой цене. Некоторые из факторов, способствующих этому ценовому преимуществу , включают:

- Более низкие производственные затраты – благодаря высокой скорости производства и отсутствию необходимости склеивания и связанного с этим времени отверждения

- Меньший объем материала благодаря эффективности конструкции

- Сокращение трудозатрат на месте по сравнению с предварительным производством

- Сокращение времени установки с помощью «комплекта деталей»

Загрузки

Мы рады поделиться обновленным опубликованным Руководством по проектированию и профилированию клееной древесины с дюбелями (обновлено в июне 2021 г. ).

).

В связи с растущим спросом на массивную древесину Dowel Laminated Timber (DLT) в наших недавних проектах, мы пересмотрели и улучшили это руководство, чтобы помочь в процессе проектирования вашего проекта. Руководство по проектированию и профилям DLT содержит полезную информацию для проектировщиков, включая таблицы пролетов, сведения о соединениях, доступные профили и структурные свойства.

DowelLam™ — DLT

Руководство по проектированию и профилированию DLT/DowelLam

Загрузите последнюю версию Руководства по проектированию и профилированию DLT/DowelLam.

E119 / S101 Отчет о двухчасовых огневых испытаниях

Отдел противопожарных технологий Юго-Западного научно-исследовательского института (SwRI), расположенный в Сан-Антонио, штат Техас, провел испытание на огнестойкость клееной древесины с дюбелями (DLT) компании StructureCraft.

Отчет об испытаниях E84 для DFir DLT — класс A

Испытания в соответствии со стандартным методом испытаний ASTM E84-20 для характеристик поверхностного горения строительных материалов на древесине Дугласовой пихты DowelLam DLT компании StructureCraft.

Оценка ICC для DLT/DowelLam

Опубликованный отчет ICC-ES демонстрирует соответствие продукта StructureCraft DLT требованиям Международного строительного кодекса (а также IRC, CBC и LABC).

Экологическая декларация продукта

DLT EPD (Экологическая декларация продукта), составленная Институтом устойчивых материалов Athena с проверкой ASTM третьей стороной.

E84 Отчет об испытаниях SPF DLT — класс B

Испытания в соответствии со стандартным методом испытаний ASTM E84-20 для характеристик поверхностного горения строительных материалов на древесине StructureCraft SPF DowelLam DLT.

Избранные проекты DLT

За последние несколько лет StructureCraft спроектировала и построила более 1 миллиона квадратных футов массивных деревянных зданий с использованием клееной древесины Dowel (DLT). Клиенты ценят простоту, качество, эстетику и экономичность DLT. Ниже приведены несколько громких проектов из массивной древесины, построенных с использованием технологии DLT.

Сото

- 6-этажный коммерческий офис из массивной древесины площадью 120 000 кв. футов

- 5 этажей деревянной конструкции над 1 этажом из бетона

111 East Grand

- Первое офисное здание DLT в Северной Америке

- 4-этажное офисное здание из массивного дерева площадью 65 000 кв. футов

Т3 Атланта

- 7-этажное офисное здание из массивной древесины площадью 205 000 кв. футов

- Гравитационная система состоит из DLT панелей пола и крыши

Музей изящных искусств Хьюстона

- Первый проект DLT, построенный в Северной Америке

- Деревянная конструкция состоит из кровельных панелей DLT на стойке из клееного бруса и несущей конструкции из балок. В панелях DLT используется профиль архитектурного пропила на открытой нижней поверхности, который обеспечивает чистое раскрытие тени на каждой панели.

Крупнейшая в мире автоматизированная линия по производству массивной древесины с DLT

Полностью автоматизированная линия по производству массивной древесины с DLT

Изготовлено на заводе StructureCraft площадью 50 000 кв.

футов

футовЛиния для массового производства пиломатериалов StructureCraft DLT полностью автоматизирована и обладает высокой производительностью, в ней используются новейшие европейские технологии и оборудование для оптимизации, сращивания, формовки, механической обработки и покрытия.

Производственный процесс набивки не требует времени на отверждение клея или пресса, в результате чего производство панелей происходит быстрее, чем аналогичные клеевые изделия, такие как CLT или GLT. Линия StructureCraft DLT имеет пропускную способность выше, чем у большинства североамериканских производителей CLT.

Год исследований и разработок. Созданная по индивидуальному заказу машина StructureCraft DLT стала самой большой и быстрой в мире.

Полностью автоматизированный процесс загрузки и прессования означает, что панель может быть изготовлена быстро, что приводит к более низкой стоимости панели по сравнению с другими массивными деревянными панелями.

Полностью автоматизированное производство массивной древесины с DLT

Полностью автоматизированное производство массивной древесины с DLT

Процесс производства DLT

После тщательной сортировки пиломатериалы структурно соединяются шипами, проходят через формовочный станок и ламинируются в большие панели DLT. Каждая панель обрабатывается на станке с ЧПУ и проверяется на соответствие жестким стандартам контроля качества, затем предварительно устанавливается обшивка, а открытые поверхности обрабатываются на автоматизированной линии покрытия. Панели укладываются на грузовики в порядке установки и доставляются на объект для своевременной доставки.

За последние несколько лет StructureCraft спроектировала и построила более 1 миллиона квадратных футов массивных деревянных зданий. Клиенты ценят простоту, качество, эстетику и экономичность DLT как массового продукта из древесины, который вносит значительный вклад в создание эффективных систем перекрытий и крыш.

Загрузить руководство по проектированию и профилю

Свяжитесь с нами, чтобы узнать о клееной древесине с дюбелями (DLT)

Свяжитесь с намиСоединения на дюбелях в деревянных конструкциях

Соединения на дюбелях являются одним из наиболее распространенных соединителей. В основном они состоят из одного или нескольких цилиндрических стальных дюбелей, вставленных в соосные отверстия различных элементов. Дюбели передают нагрузки между элементами, подвергаясь противоположным сжимающим усилиям в зоне контакта с каждым элементом. Это заставляет дюбели работать под действием изгибающих моментов и поперечных сил. Существует почти бесконечное количество возможных конфигураций шпунтовых соединений.

1. Введение

Древесина использовалась в качестве строительного материала на протяжении тысячелетий, вплоть до двадцатого века, когда ее значение в этой области уступило место появлению и развитию других материалов, таких как сталь и бетон. Тем не менее, достижения в области новых и более прочных древесных материалов, характеризующихся экологическими преимуществами, повышенной прочностью и стойкостью к агрессивным средам, а также сейсмостойкостью [1] , возродили интерес к строительству деревянных конструкций, количество которых определенно возросло.

Тем не менее, достижения в области новых и более прочных древесных материалов, характеризующихся экологическими преимуществами, повышенной прочностью и стойкостью к агрессивным средам, а также сейсмостойкостью [1] , возродили интерес к строительству деревянных конструкций, количество которых определенно возросло.

Одним из наиболее широко используемых продуктов на основе древесины является конструкционная клееная древесина. Он образуется путем склеивания нескольких слоев древесины, расположенных в направлении волокон [2] . Склеивание выполняется клеями, такими как полиуретан, и формируется в процессе прессования, описанном в стандарте [3] . В соответствии со стандартами [4] породами древесины, пригодными для изготовления конструкционного клееного бруса, являются ель европейская (Picea abies) [5] [6] , пихта белая (Abies alba) [7] , сосна обыкновенная (Pinus sylvestris) [8] , сосна орегонская (Pseudotsuga menziesii), сосна черная (Pinus nigra), лиственница европейская (Larix decidua) , сосна приморская (Pinus pinaster) [9] , тополь (Populus robusta, Populus alba), сосна лучистая (Pinus radiata) [10] , ель ситкинская (Picea sitchensis), тсуга гетерофилла (Tsuga heterophylla) [11 ] , западный красный кедр (Thuja plicata) и желтый кедр (Chamaecyparis nootkatensis).

Как и в случае других видов конструкций, соединения деревянных конструкций всегда являются одним из самых слабых мест [12] . Действительно, прочность соединений обычно определяет несущую способность всей конструкции, поэтому понимание их механического поведения является вопросом первостепенной важности для проектировщиков и инженеров-конструкторов, чтобы улучшить их конструктивные возможности и не допустить ограничения ими прочности. прочность конструкции [13] [14] .

Среди всех возможных видов соединений, используемых в деревянных конструкциях, соединения на дюбелях являются одним из наиболее распространенных соединителей [15] . В основном они состоят из одного или нескольких цилиндрических стальных дюбелей, вставленных в соосные отверстия различных элементов. Дюбели передают нагрузки между элементами, подвергаясь противоположным сжимающим усилиям в зоне контакта с каждым элементом. Это заставляет дюбели работать под действием изгибающих моментов и поперечных сил. Существует почти бесконечное количество возможных конфигураций шпунтовых соединений. Например, они могут соединять два, три и более бруса [16] или даже стальные элементы [17] [18] . Можно использовать не только одиночный дюбель, но также и комбинацию дюбелей, расположенных в ряд или в матричном распределении [19] . Дюбели могут работать в одинарном или двойном сдвиге. Наконец, действие штифта можно усилить с помощью различных технологий: клея [20] [21] , разъемных колец или соединителей с противорезными пластинами [22] . Другой формой армирования является расширительный комплект, который представляет особый интерес в качестве предмета для изучения из-за его интенсивного использования и высокой эффективности при работе со сталью и бетоном [23] [24] [25] , два других основных материала, используемых для больших конструкций. В частности, в бетоне расширительные швы стали усовершенствованием, когда они были преобразованы в сборные комплекты, которые имеют много преимуществ [26] [27] : они позволяют быстро и легко монтировать в строительстве, снижают затраты на ремонт, устраняют необходимость в восстановительных работах.

Существует почти бесконечное количество возможных конфигураций шпунтовых соединений. Например, они могут соединять два, три и более бруса [16] или даже стальные элементы [17] [18] . Можно использовать не только одиночный дюбель, но также и комбинацию дюбелей, расположенных в ряд или в матричном распределении [19] . Дюбели могут работать в одинарном или двойном сдвиге. Наконец, действие штифта можно усилить с помощью различных технологий: клея [20] [21] , разъемных колец или соединителей с противорезными пластинами [22] . Другой формой армирования является расширительный комплект, который представляет особый интерес в качестве предмета для изучения из-за его интенсивного использования и высокой эффективности при работе со сталью и бетоном [23] [24] [25] , два других основных материала, используемых для больших конструкций. В частности, в бетоне расширительные швы стали усовершенствованием, когда они были преобразованы в сборные комплекты, которые имеют много преимуществ [26] [27] : они позволяют быстро и легко монтировать в строительстве, снижают затраты на ремонт, устраняют необходимость в восстановительных работах. или корректировки «на месте» в стыке и предлагают постоянное решение и, в некоторых случаях, могут использоваться повторно. В деревянных конструкциях была исследована система расширения в дюбелях, образованных полыми стальными трубками, растянутыми за счет сжатия концов труб [28] .

или корректировки «на месте» в стыке и предлагают постоянное решение и, в некоторых случаях, могут использоваться повторно. В деревянных конструкциях была исследована система расширения в дюбелях, образованных полыми стальными трубками, растянутыми за счет сжатия концов труб [28] .

Таким образом, разумно предположить, что контролируемое расширение массивного дюбеля в деревянном соединении может также обеспечить ряд преимуществ [28] : увеличение несущей способности соединения, уменьшение проскальзывания соединения, тем самым увеличивая его жесткости, а также улучшения распределения напряжений в деревянных деталях вдоль отверстия, в котором находится шпонка.

2. Модель конечных элементов

Модель конечных элементов была подготовлена в соответствии с геометрией, материалами и нагрузками, описанными в предыдущем разделе. Модель была построена с использованием комбинации восьми-, шести- и четырехузловых объемных элементов (называемых C3D8, C3D8 и C3D4 соответственно в Abaqus). Модель имеет 5820 элементов и 8952 узла. Модель также имеет пять частей: стержень, втулку, блок, центральную и боковые части. Был проведен нелинейный анализ, чтобы учесть эволюцию контакта между втулкой и деревянными частями и упругопластическое механическое поведение обоих материалов, дерева и стали. На рис. 1 показана полная модель, только четверть которой была построена сеткой благодаря наличию двух перпендикулярных плоскостей симметрии.

Модель имеет 5820 элементов и 8952 узла. Модель также имеет пять частей: стержень, втулку, блок, центральную и боковые части. Был проведен нелинейный анализ, чтобы учесть эволюцию контакта между втулкой и деревянными частями и упругопластическое механическое поведение обоих материалов, дерева и стали. На рис. 1 показана полная модель, только четверть которой была построена сеткой благодаря наличию двух перпендикулярных плоскостей симметрии.

Рис. 1. Конечно-элементная модель.

Поскольку разработка конечно-элементной модели требует точного указания направлений, определяющих ортотропное поведение древесины, необходимо учитывать различные локальные системы координат, адаптированные к направлению волокон в каждой из деревянных частей модели. На рисунке 1 показаны используемые системы координат: глобальная (G), по три для каждой из трех деревянных частей, центральная, боковая и блочная части, обозначенные как C, L и B соответственно, и цилиндрическая для изучения деформации и напряжения в штифте (D).

2.1. Контактная зона

Зона контакта моделировалась по так называемой жесткой постановке. В контактных моделях МКЭ алгоритм, управляющий возможным контактом между парой тел, требует, чтобы часть поверхности одного из тел была определена как главная поверхность, а соответствующая поверхность другого тела — как подчиненная поверхность. Алгоритм предотвращает проникновение узлов ведомой поверхности на ведущую поверхность [15] . Кроме того, он определяет передачу усилия между узлами, когда узел подчиненной поверхности соприкасается с гранями, построенными с узлами главной поверхности. Эта сила следует ступенчатой функции, которая идет от нуля до контакта до требуемого значения после обнаружения контакта. Тщательный выбор типа и размера сетки необходим для получения точных результатов контакта.

2.2. Модели поведения стали и древесины

Сталь моделировалась как однородный изотропный материал с трехмерным упругопластическим поведением, описываемым критерием фон Мизеса [29] , с учетом эффективной кривой напряжения-деформации с упрощенной трехлинейной формой [30] (симметричной при растяжении и сжатии) , со значениями, полученными по результатам одноосных испытаний, как видно на рис. 2 а. Пока эффективное напряжение ниже предела текучести f y ведет себя как линейно-упругий; далее пластическое течение с изотропным упрочнением развивается до достижения предела прочности f u , после чего его поведение становится совершенно пластическим.

2 а. Пока эффективное напряжение ниже предела текучести f y ведет себя как линейно-упругий; далее пластическое течение с изотропным упрочнением развивается до достижения предела прочности f u , после чего его поведение становится совершенно пластическим.

Рисунок 2. Одноосные модели механического поведения, используемые для: ( a ) стали и ( b ) древесины.

Механическое поведение древесины особенно трудно смоделировать из-за ее анизотропии, которая подразумевает разные модули упругости и прочности в разных направлениях по отношению к направлению волокон [31] [32] [33] ; кроме того, значения последних характеристик изменяются в зависимости от того, приложены ли к нему сжимающие или растягивающие усилия. Эта асимметрия прочности является результатом различных микроскопических механизмов, действующих на древесину: при растяжении происходит разрушение [34] и выпучивание при сжатии в направлении волокон, а при растяжении происходит разделение волокон [35] и раздавливание. при сжатии происходит в направлении, перпендикулярном зерну [36] .

при сжатии происходит в направлении, перпендикулярном зерну [36] .

На рис. 2 б показаны рассмотренные в данной работе упрощенные кривые напряжения-деформации, полученные по значениям, указанным в Таблице 1 , для одноосного поведения древесины в направлении волокон и перпендикулярно им. Можно наблюдать разные значения прочности на обеих кривых и между ветвями растяжения или сжатия каждой из них, а также разные наклоны линейных упругих участков. В качестве приближения и после преодоления соответствующих сил предполагается идеально пластическое поведение. Это приводит к большим пластическим деформациям при малых увеличениях напряжения.

Для трехмерного моделирования механического поведения древесины особенно важно выбрать правильную модель, включающую различные значения механических свойств при растяжении или сжатии. Наибольшее распространение получили ортотропные упругопластические модели, основанные на критерии Хилла [33] . Однако, поскольку теория Хилла рассматривает симметричное поведение при растяжении и сжатии, необходимо обобщить ее, включив в нее различные характеристики древесины в зависимости от типа действующего на нее усилия.

Однако, поскольку теория Хилла рассматривает симметричное поведение при растяжении и сжатии, необходимо обобщить ее, включив в нее различные характеристики древесины в зависимости от типа действующего на нее усилия.

2.3. Подпрограмма пользовательского материала для Timber

Библиотеки материалов коммерческих программ конечных элементов включают упругопластическую изотропную модель фон Мизеса, обычно наряду с моделью Хилла для ортотропного поведения (например, в программе Abaqus, используемой в этой работе, последняя называется Hill48), но они не включают ортотропные модели. которые учитывают разную прочность на растяжение и сжатие. Однако для большинства из них могут быть разработаны специальные модели поведения с использованием дополнительных процедур 9.0210 [37] [38] . В Abaqus это делается с помощью пользовательских подпрограмм, называемых UMAT, запрограммированных на FORTRAN.

Поэтому для описания сложного механического поведения древесины потребовалась разработка специальной подпрограммы UMAT, которая содержит программирование пошаговой формулировки упругопластической модели Хилла (выполняется по шагам, указанным некоторыми авторами [39] ), но комплектуется для использования прочности на растяжение или сжатие в зависимости от того, как материал работает в анализируемой точке [40] . Чтобы определить, как это работает, рассчитываются безразмерные отношения между напряжениями и силами в трех ортотропных направлениях с учетом прочности на растяжение, если напряжение положительное, и прочности на сжатие в противном случае. В последующем определяют наибольшее отношение по абсолютной величине и, если оно положительное, считают, что точка работает преимущественно на растяжение; в противном случае он работает на сжатие.

Чтобы определить, как это работает, рассчитываются безразмерные отношения между напряжениями и силами в трех ортотропных направлениях с учетом прочности на растяжение, если напряжение положительное, и прочности на сжатие в противном случае. В последующем определяют наибольшее отношение по абсолютной величине и, если оно положительное, считают, что точка работает преимущественно на растяжение; в противном случае он работает на сжатие.

Подпрограмма включает три основных этапа, необходимых для определения трехмерного упругопластического механического поведения: закон упругости Гука для ортотропных материалов, критерий текучести Хилла для определения наличия пластической деформации и связанное с ним правило потока для определения пластического поведения [41] . Для каждого приращения деформации Abaqus использует подпрограмму в каждой точке интегрирования для получения окончательных значений напряжений и деформаций после окончания такого приращения. На рис. 3 показана блок-схема подпрограммы. Во-первых, он определяет, работает ли точка на растяжение или на сжатие, вычисляя константы Хилла с соответствующими значениями прочности. Затем предполагается, что приращение деформации является упругим (предиктор эластичности), и применяется критерий текучести; если критерий не выполнен, приращение подтверждается как эластичное и подпрограмма завершается; в противном случае напряжения, а также упругие и пластические деформации получают путем выполнения расчета на основе правила течения (корректор пластичности).

Во-первых, он определяет, работает ли точка на растяжение или на сжатие, вычисляя константы Хилла с соответствующими значениями прочности. Затем предполагается, что приращение деформации является упругим (предиктор эластичности), и применяется критерий текучести; если критерий не выполнен, приращение подтверждается как эластичное и подпрограмма завершается; в противном случае напряжения, а также упругие и пластические деформации получают путем выполнения расчета на основе правила течения (корректор пластичности).

Рис. 3. Блок-схема подпрограммы, разработанной для моделирования механического поведения древесины.

2.4. Расширение дюбеля

После опробования различных способов моделирования эффекта, производимого комплектом расширения, процедура, которая, как представляется, имеет больше преимуществ, основана на использовании того факта, что программы конечных элементов четко определяют механизм теплового расширения, который можно использовать для моделирования механического один спровоцирован экспансивным комплектом.

В него будет вставляться шип. Диаметр сверла должен быть таким же, что и у шканта. Глубина — 1,5 бруса.

В него будет вставляться шип. Диаметр сверла должен быть таким же, что и у шканта. Глубина — 1,5 бруса. Для этого нужно сделать заточку стержня в виде карандаша так, чтобы в середине была иголка. Вставить его в отверстие.

Для этого нужно сделать заточку стержня в виде карандаша так, чтобы в середине была иголка. Вставить его в отверстие. Торчать они не должны.

Торчать они не должны. При отсутствии такой детали вполне можно прибегнуть к самостоятельному изготовлению. Для этого нужно сделать заточку стержня в виде карандаша так, чтобы в середине была иголка. Вставить его в отверстие.

При отсутствии такой детали вполне можно прибегнуть к самостоятельному изготовлению. Для этого нужно сделать заточку стержня в виде карандаша так, чтобы в середине была иголка. Вставить его в отверстие.

Но на этом положительные стороны заканчиваются. При входе в отверстие края шипа деформируются, а общая площадь контакта остается минимальной. Строить таким образом дом опасно;

Но на этом положительные стороны заканчиваются. При входе в отверстие края шипа деформируются, а общая площадь контакта остается минимальной. Строить таким образом дом опасно; Сейчас для этих целей чаще всего используется береза;

Сейчас для этих целей чаще всего используется береза; Наличие сучков или неоднородность материала могут привести к плачевным последствиям;

Наличие сучков или неоднородность материала могут привести к плачевным последствиям; На это нужно обращать пристальное внимание;

На это нужно обращать пристальное внимание; Поперечные (слабая ось) пролеты до 4 футов возможны с винтовым армированием или больше с конструкционным армированием

Поперечные (слабая ось) пролеты до 4 футов возможны с винтовым армированием или больше с конструкционным армированием