Для чего нужны Нагели (шканты) при строительстве деревянного дома?

При сборке деревянного дома или бани важно учитывать особенности конструкции срубовых строений и поведение древесины.

Основное скрепление венцов сруба осуществляется за счет замковых соединений. Однако, в проёмах брёвна не имеют замка на конце, а в простенках и фронтонах может вовсе отсутствовать фиксация. Это может привести к искривлению и заваливанию стены сруба.

Также во время усушки и усадки происходит естественная деформация отдельных бревен.

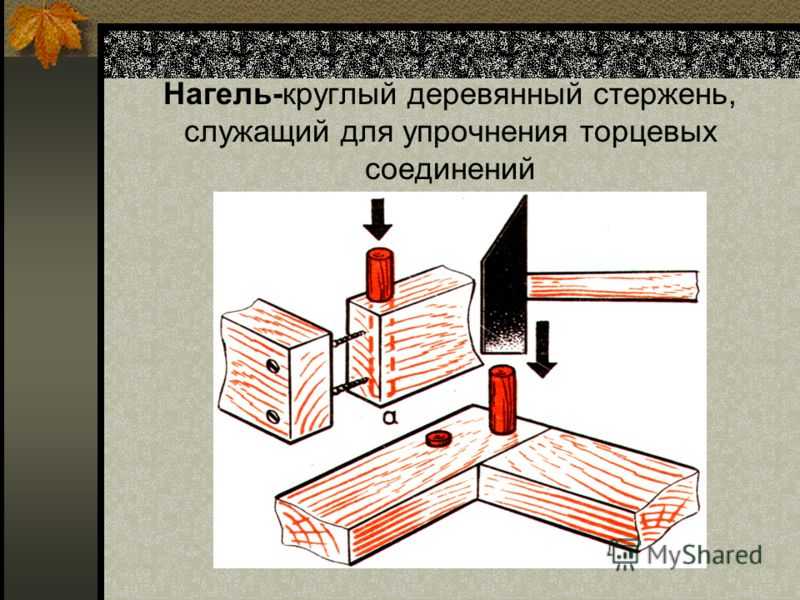

Для решения перечисленных проблем применяется нагель. Он придает прочность стенам, что предотвращает их заваливание и прогибание, а также фиксирует бревна по горизонтали при их возможной деформации. Важно, что при этом нагель не мешает усадке сруба.

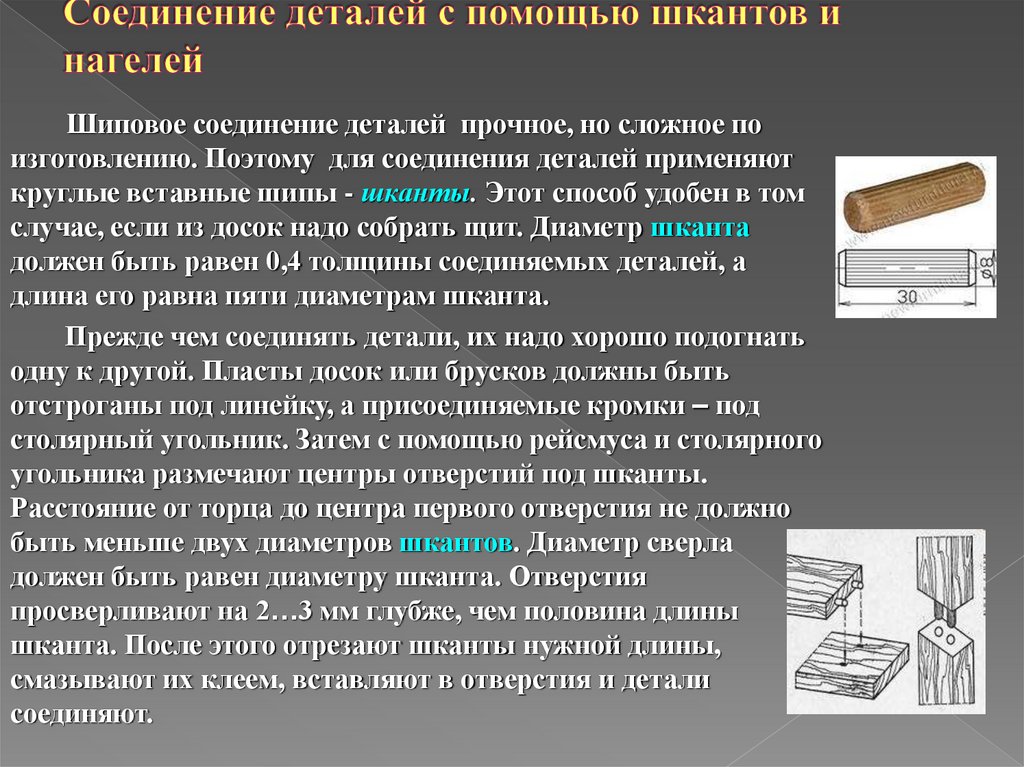

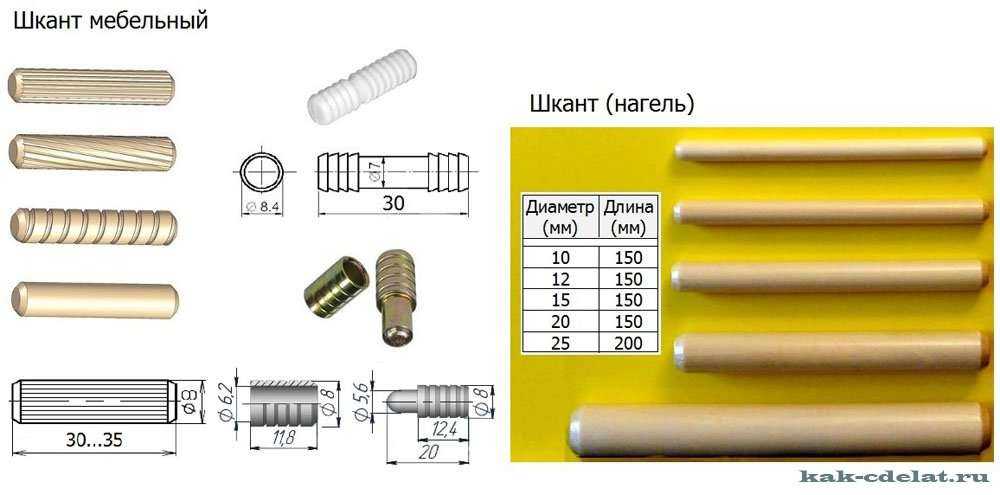

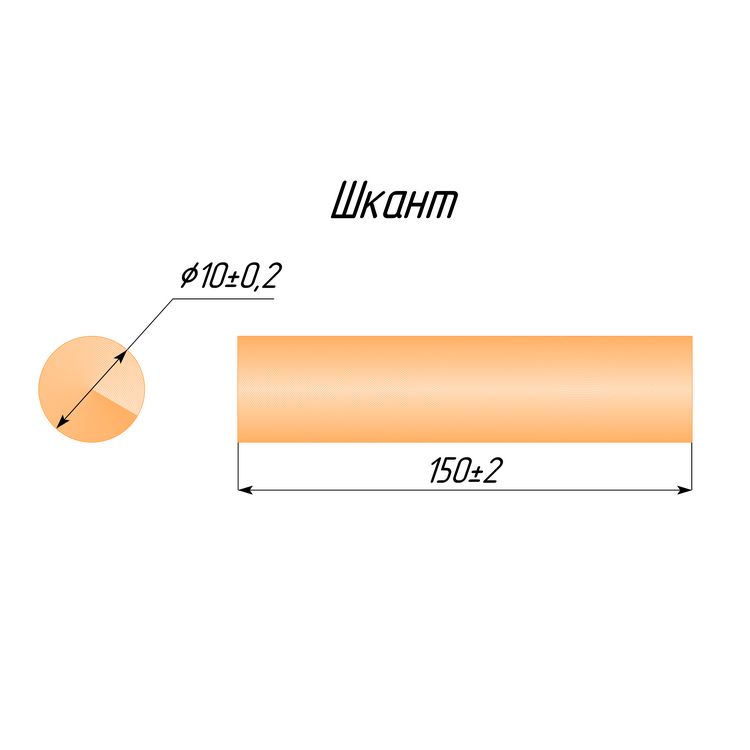

Нагель (от немецкого nagel – гвоздь) или, как его еще называют, шкант, представляет из себя деревянный или металлический стержень различных длин и сечений.

Нагели преимущественно изготавливаются из дерева или металла. Рассмотрим их разновидности.

Рассмотрим их разновидности.

Деревянные нагели – веками проверенное и по сей день актуальное и хорошее решение.

Однако, к такому, на первый взгляд, простому крепежу предъявляются строгие требования:

- сухой и калиброванный (выдержанные размеры сечения)

- твердая порода древесины

Найти калиброванный деревянный нагель круглого сечения весьма затруднительно. Отклонение диаметра нагеля от диаметра отверстия даже в 1 мм чревато последствиями. Если нагель будет тоньше отверстия, то не получится надежной фиксации и нагель не выполнит свою функцию. А если он будет больше в диаметре, то фиксация будет чрезмерная и это помешает усадке (бревно подвиснет).

Поэтому мы рекомендуем выбрать деревянный нагель квадратного сечения. Погрешность при изготовлении квадратного сечения не принесет проблем с фиксацией и усадкой. При использовании нагеля квадратного сечения нужно выбрать диаметр отверстия даже чуть меньше диагонали нагеля, чтобы плотность соединения осталась и после усушки бревна.

В качестве породы древесины идеально подходит берёза по своей прочности, жесткости и доступности (в том числе ценовой).

К металлическим нагелям применяются те же требования по жесткости, размерам и сечению.

Бытует мнение, что использование металла в этих целях недопустимо по причине возможного образования конденсата на таком шканте с последующим гниением и разрушением бревна. Это справедливо для некачественных срубов с не проконопаченными щелями или неподходяще малого диаметра бревна для конкретной климатической зоны. Но в грамотно изготовленном доме в отсутствии достаточного для точки росы перепада температуры в районе шканта конденсат не образуется.

Таким образом, в использовании крепежа из металла в данных целях нет противопоказаний. Но есть экономическая нецелесообразность. Металл обойдется в десятки-сотни раз дороже в закупе и транспортировке.

Установка деревянного нагеля

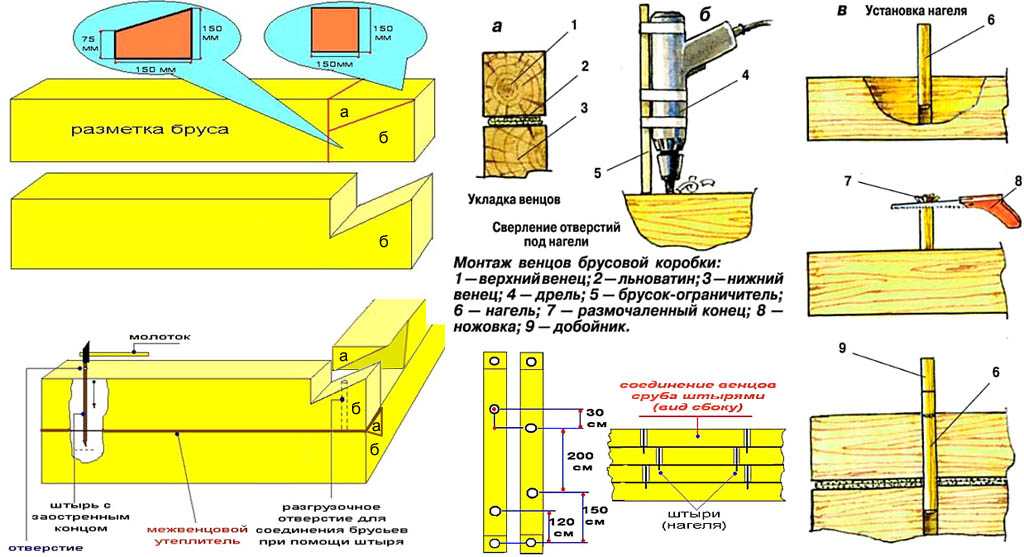

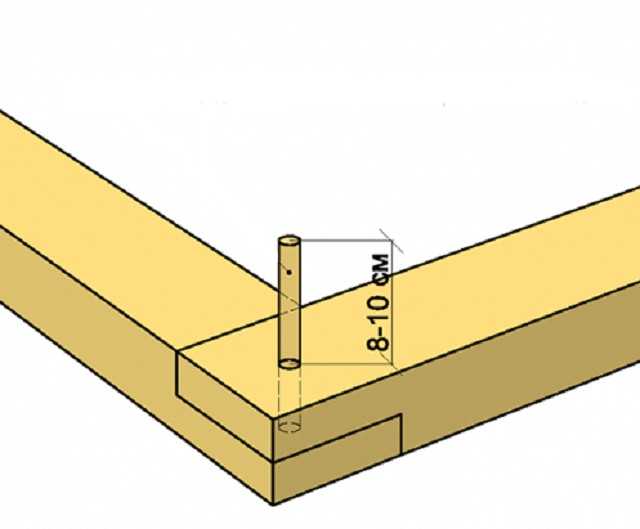

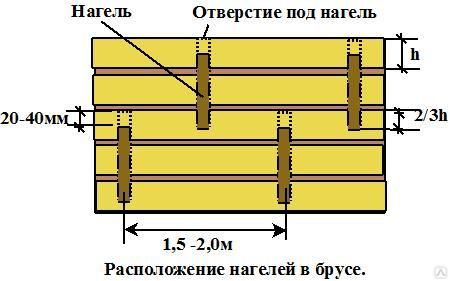

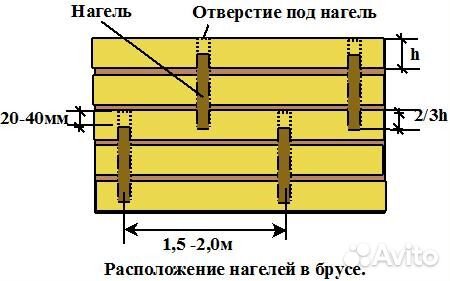

Нагелями фиксируются, как правило, от двух до трех бревен. Отверстия под нагель должны быть строго вертикальными, с глубиной на несколько сантиметров больше длины нагеля, чтобы утопить его для запаса на усадку. Сверлятся отверстия в шахматном порядке с шагом не более 2000 мм и не меньше двух штук на простенок. Расстояние установки нагеля от торца детали должно составлять не менее 100 мм, от поперечной оси замковой чаши – не менее 200 мм.

Для более плотной установки мы рекомендуем выбрать диаметр сверла чуть меньше диагонали квадратного нагеля. Пример: у квадратного нагеля с сечением 22*22 мм диагональ равна 31 мм. Соответственно, мы предлагаем выбрать сверло диаметром 28 мм.

Чем заменить нагели?

В современном строительстве существуют как вспомогательные, так и полноценные к замене крепежи.

Одним из таких решений выступают пружинные узлы «Сила». Они не только работают как нагель за счет подогнанных размеров, но используются для стяжки двух венцов между собой, прижимая верхний к нижнему за счет мощной пружины. В малонагруженных верхних рядах (пример – фронтоны) мы настоятельно рекомендуем использование таких пружинных узлов. Они позволят сохранить плотные соединения укладочных пазов во время усадки и усушки. Пружинные узлы могут служить полной заменой деревянных нагелей, но в силу дороговизны данного крепежа обычно их используют совместно с обычным нагелем, устанавливая узлы только там, где это наиболее необходимо.

Они не только работают как нагель за счет подогнанных размеров, но используются для стяжки двух венцов между собой, прижимая верхний к нижнему за счет мощной пружины. В малонагруженных верхних рядах (пример – фронтоны) мы настоятельно рекомендуем использование таких пружинных узлов. Они позволят сохранить плотные соединения укладочных пазов во время усадки и усушки. Пружинные узлы могут служить полной заменой деревянных нагелей, но в силу дороговизны данного крепежа обычно их используют совместно с обычным нагелем, устанавливая узлы только там, где это наиболее необходимо.

Аналогом по назначению пружинных узлов являются металлические шпильки с резьбой. Отличие состоит в том, что работают они только в качестве прижима и стяжка венцов делается сквозной через всю стену от нижнего до верхнего ряда, а регулировка осуществляется вручную на протяжении всего времени усадки. Будучи не вовремя подтянутыми, шпильки перестают создавать вертикальный прижим и поэтому совсем не избавляют от горизонтального смещения бревен и заваливания стен. Кроме того, во время усадки длина шпилек остается прежней, а стены по высоте уменьшаются. Соответственно, помимо своевременного подтягивания шпильки нужно подрезать, иначе кровля насадится на их торчащие концы. Усугубляет эти две необходимости то, что доступ к местам регулировки шпилек затруднителен, да и эстетически красиво оформить эти «окошки» непросто.

Кроме того, во время усадки длина шпилек остается прежней, а стены по высоте уменьшаются. Соответственно, помимо своевременного подтягивания шпильки нужно подрезать, иначе кровля насадится на их торчащие концы. Усугубляет эти две необходимости то, что доступ к местам регулировки шпилек затруднителен, да и эстетически красиво оформить эти «окошки» непросто.

Итог.

Если вы самостоятельно нанимаете бригаду для сборки, обязательно контролируйте выбор подходящего под ваш проект крепежа. Не допускайте ошибок при монтаже. Отверстия для нагелей должны быть строго вертикальными, диаметр подобран подходящий, количество должно быть достаточным, размещение верным, а нагель должен быть утоплен в отверстии с запасом для последующей усадки. Покупайте только оригинальный, проверенный крепеж и следуйте рекомендациям производителя.

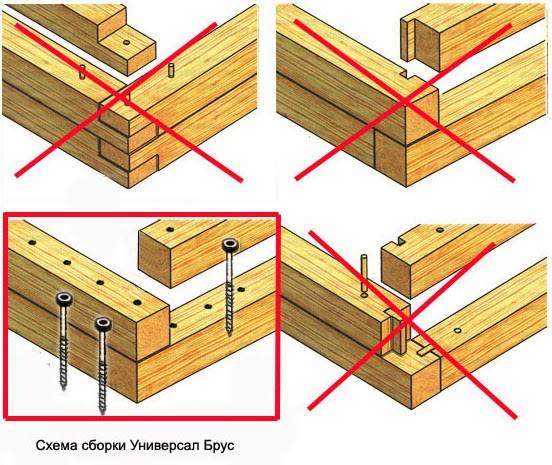

Стоит ли говорить, что встречаются такие грубейшие ошибки, как сборка без нагелей, использование клея или рифленой арматуры?

Поэтому к вопросу выбора организации, которая будет осуществлять сборку Вашего сруба, стоит подходить не менее тщательно, чем к выбору компании по производству оцилиндрованного бревна и доверять строительство Вашей мечты исключительно профессионалам. Теплого и уютного Вам дома!

Теплого и уютного Вам дома!

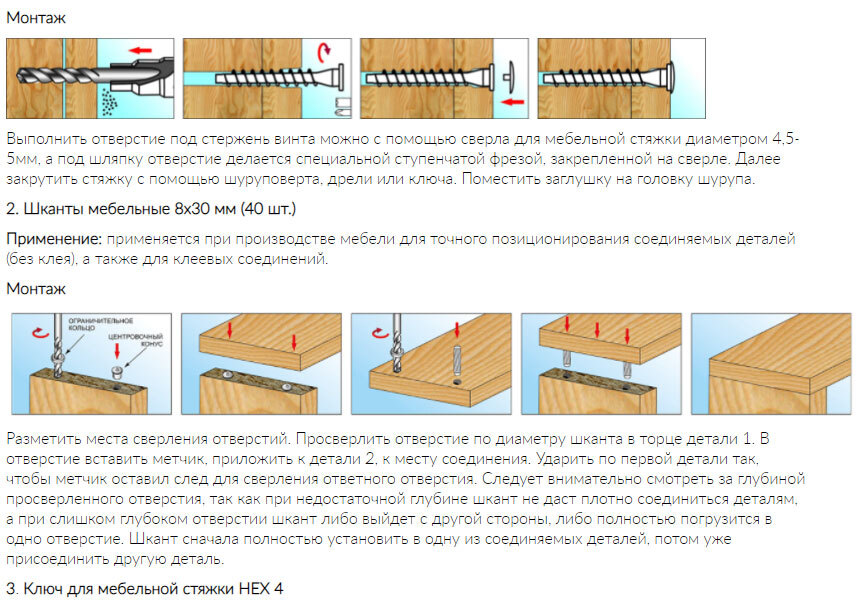

Дополнительные крепления столярных и плотничных соединений

Дополнительные крепления столярных и плотничных соединений

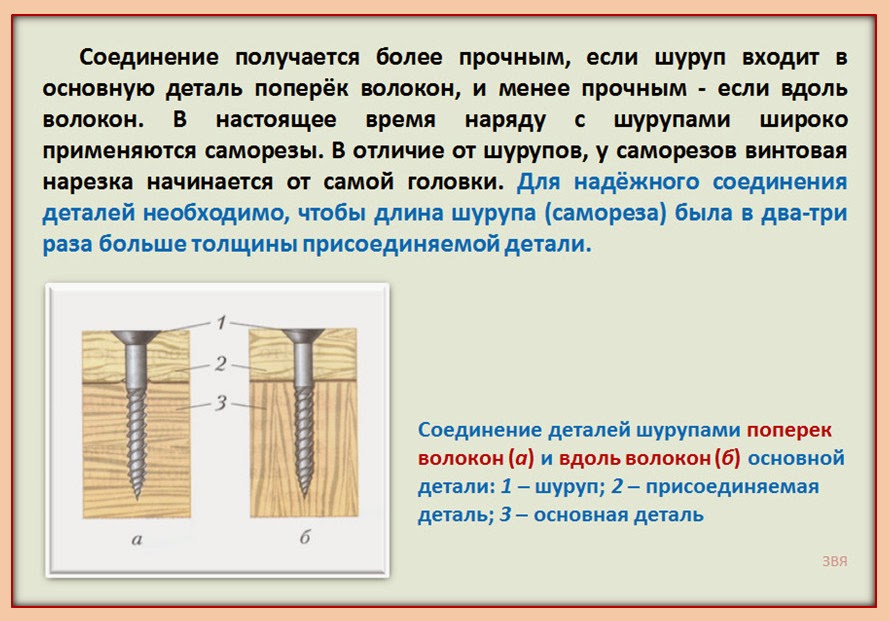

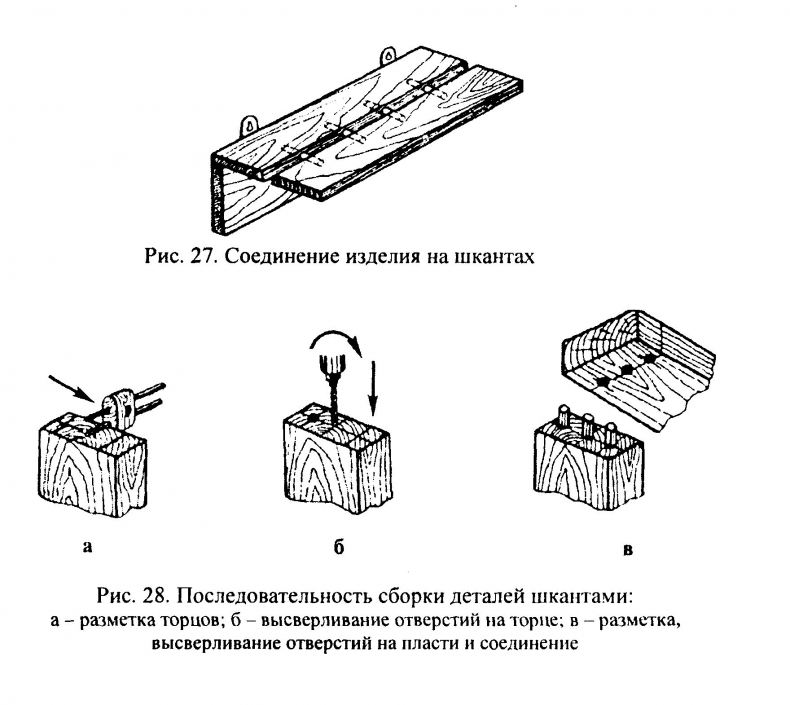

В процессе эксплуатации деревянных конструкций, особенно если они постоянно подвергаются атмосферным влияниям, не исключены деформации их деталей и элементов, в результате чего узлы соединений становятся непрочными, Поэтому еще в процессе сборки конструкций их соединения рекомендуют усиливать металлическими или деревянными нагелями, шипами (или шкантами), клиньями и шпонками. Деревянные крепления делают из твердых пород древесины, которые высушивают длительное время.

Нагели представляют собой гвозди из древесины твердолиственных пород. Чаще всего нагели используют при укреплении соединений в оконных рамах и рамах парников, при креплении деталей для рамы под зеркало. Перед тем как забить нагель в древесину, в массиве сверлят отверстие подходящего размера, сделав его немного глубже, чем длина деревянного гвоздя.

Затем, чтобы не растрескалась древесина после забивки гвоздя, ошкуривают и закругляют нагель со всех сторон. После этого устанавливают гвоздь на просвет отверстия, ставят на него дощечку и забивают гвоздь молотком. Дощечка нужна для того, чтобы во время забивания нагель не растрескался и не раскололся.

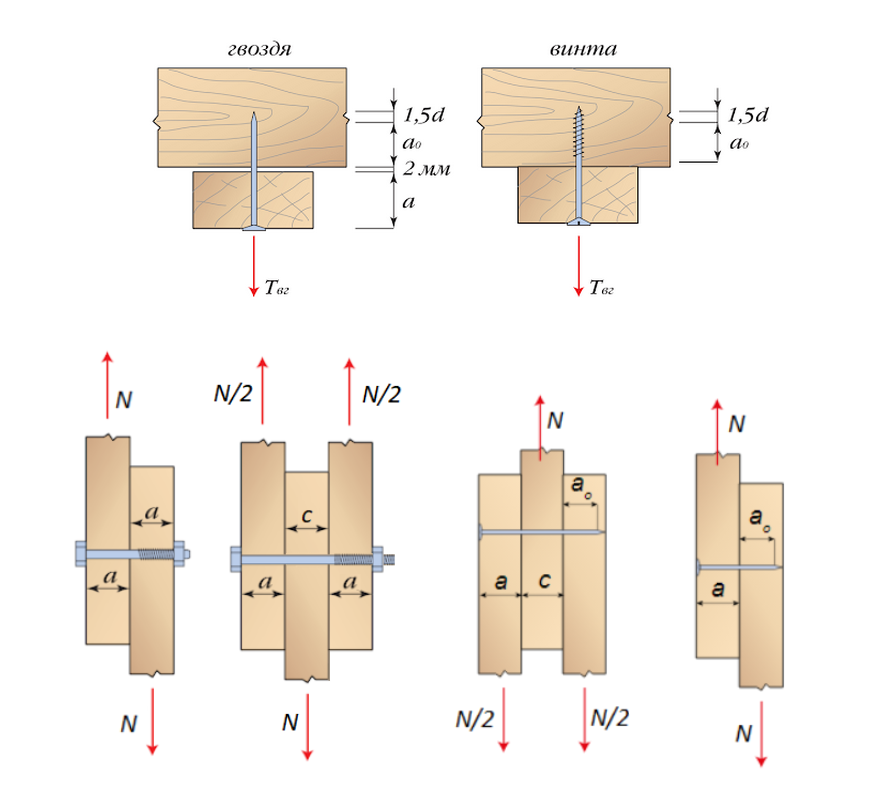

На рис. 65 показаны варианты соединения элементов деревянных конструкций с помощью нагелей (цилиндрических деревянных или металлических стержней), шурупов, гвоздей, болтов, которые могут быть расположены в различном порядке.

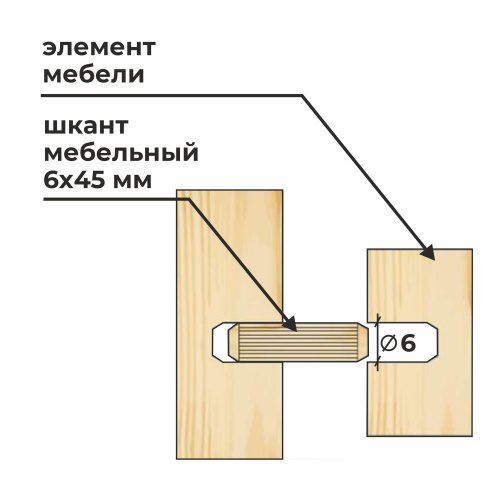

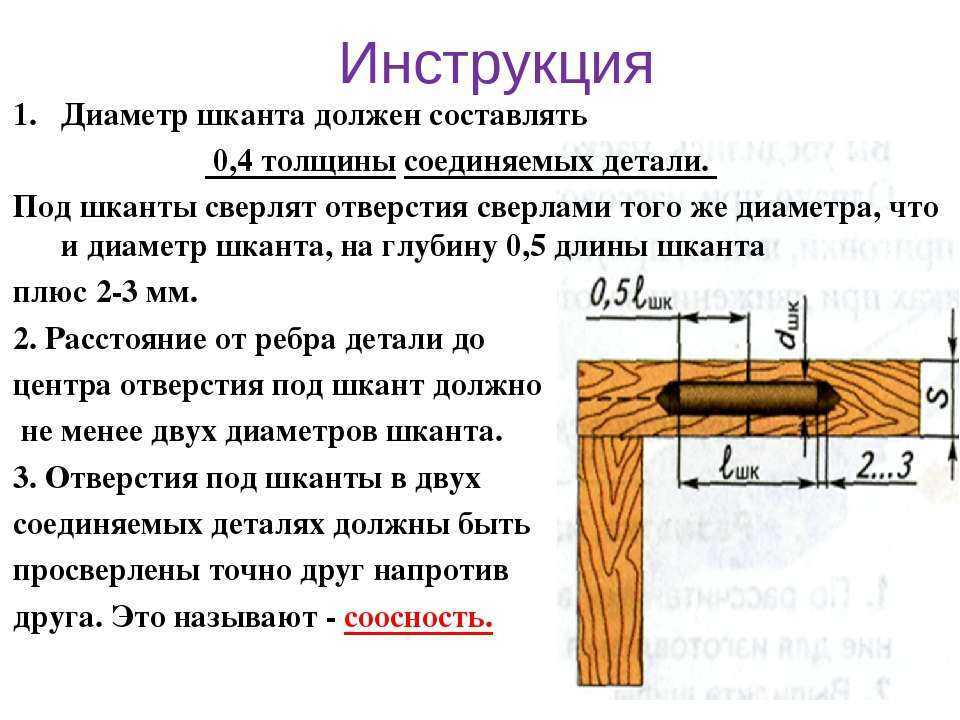

Шканты (шипы) чаще всего применяют для закрепления на коньке крыши стропил. В отличие от нагелей, которые преимущественно бывают круглыми, шканты могут быть круглыми, цилиндрическими, квадратными и прямоугольными. Для большего удобства в процессе проникновения шканта в отверстие его конец всегда делают заостренным. Кроме того, чтобы шкант потом не вылетал, его забивают с некоторым напряжением.

Рис. 65. Схемы расстановки нагелей, гвоздей, шурупов, болтов

Для этого диаметр отверстия под него всегда делают меньшего размера, чем сам шкант. Чаще всего шкантовое крепление дополнительно усиливают клеем (рис. 66).

Чаще всего шкантовое крепление дополнительно усиливают клеем (рис. 66).

Цагели и шканты используют чаще всего для соединения венцов сруба между собой, а также в неразборных соединениях стенок корпусной мебели.

Клинья используют в столярном и плотничном деле шире, чем вышеперечисленные крепления. Это незаменимая часть конструкций крепления ручного инструмента, конструкций натяжения, конструкций для укрепления и выравнивания стен, полов и крыш. По форме клинья разделяют на те, у которых обтесана только одна сторона, и на те, у которых обтесаны обе стороны. Чаще всего для изготовления клиньев используют древесину хвойных пород.

Рис. 66. Усиление соединения деревянных деталей шипами (шкантами):

а — установка цилиндрического шипа на клею; б — напряженное угловое соединение на двух цилиндрических шипах; в — напряженное угловое соединение на трех прямых шипах

Шпонки могут быть как деревянными, так и металлическими. Но все они представляют собой различные вставки в гнезда между двух балок и предназначены для увеличения их прочности. Такое крепление дополнительно снабжают стальными болтами, которые могут проходить как через шпонку, так и не затрагивать ее, сжимая только балки.

Такое крепление дополнительно снабжают стальными болтами, которые могут проходить как через шпонку, так и не затрагивать ее, сжимая только балки.

Деревянные шпонки в зависимости от того, какая часть древесного ствола была использована при изготовлении шпонки, выделяют продольные, поперечные, продольные косые и с натяжкой. Поперечными они называются из-за того, что направление волокон шпонки перпендикулярно к направлению волокон обеих балок. Сопротивление поперек волокон намного меньше, чем вдоль них, поэтому поперечные шпонки не пользуются большой популярностью.

Продольные шпонки обеспечивают более прочное крепление. Направление волокон шпонки здесь полностью совпадает с направлением волокон балок.

Продольные косые шпонки требуют определенной точности гнезда. Чаще всего они расположены под углом в 45°. Они обеспечивают еще большую прочность балки, не позволяя ей перегибаться сразу в двух направлениях — вдоль и поперек.

Шпонки с натяжкой используют там, где одновременно необходимо укрепить балку и усилить внутреннее натяжение. Для этого в гнездо между балками вбивают сразу две шпонки, имеющие клиновидную форму. Обе шпонки обязательно забивают до упора.

Для этого в гнездо между балками вбивают сразу две шпонки, имеющие клиновидную форму. Обе шпонки обязательно забивают до упора.

Металлические шпонки могут быть утапливаемыми, впрессованными, кольцевидными или квадратными.

Утапливаемые шпонки используют при боковом креплении нескольких деталей. Для шпонки обязательно выдалбливают гнездо, затем устанавливают шпонку, а потом всю конструкцию затягивают болтами.

Для впрессованных шпонок тоже готовят гнездо, закрепляют и затем закрывают другой половиной конструкции. Фиксируют соединение болтами.

Гвозди в столярном и плотничном деле представляют собой удобное, простое и часто встречающееся металлическое крепление. В зависимости от того, какую толщину имеют соединяемые планки, используют гвозди определенной толщины и длины.

Чем толще и длиннее гвоздь, тем прочнее он будет держаться в массиве древесины. Но это не означает, что все планки нужно прибивать только толстыми и длинными гвоздями. Тонкая и узкая дощечка от такого гвоздя может просто расколоться на две половины.

Такого эффекта можно достичь и при вбивании гвоздя в торцевую поверхность бруска, причем здесь еще может возникнуть вероятность выпадения гвоздя из образовавшегося отверстия. Объясняется это тем, что гвоздь вбивается не поперек волокон, а вдоль них. При усушке натяжение здесь будет значительно ослабевать, будут появляться трещины и т. п.

Номер гвоздей (совокупность их длины и диаметра) всегда выбирают в зависимости от толщины планки. Длина самого гвоздя должна быть как минимум на 3 мм больше толщины дощечки, чтобы она могла крепко крепиться к основе.

Перед тем как прибить планку к основе, делают несколько отметок на поверхности доски. Так можно равномерно, красиво, аккуратно и экономно вбить каждый гвоздь. Не надо располагать гвозди слишком близко друг к другу — достаточно прибить доску в 2-4 местах, чтобы она крепко держалась. Использование большого количества гвоздей может расколоть доску , но не сделает соединение более прочным.

Кроме того, следует расположить гвозди так, чтобы предупредить возможное коробление и изгиб. Еще одно немаловажное правило: не надо вбивать гвозди близко к торцевой стороне планки, так как здесь древесина наиболее ослаблена, а трещина, которая пойдет от торца, расколет всю доску или расщепит несколько сантиметров доски.

Еще одно немаловажное правило: не надо вбивать гвозди близко к торцевой стороне планки, так как здесь древесина наиболее ослаблена, а трещина, которая пойдет от торца, расколет всю доску или расщепит несколько сантиметров доски.

Для получения более прочного крепления на толстую доску кладут тонкую, но не наоборот. Кроме того, соединение будет прочным, если вбивать гвоздь под небольшим углом, а не точно перпендикулярно.

Иногда бывает так, что шляпка гвоздя портит внешний вид поверхности. Для этого вбивают гвоздь на 3/4 всей его длины, затем острогубцами откусывают шляпку и вбивают остаток в массив.

Такого же эффекта достигают, если предварительно расплющивают шляпку, а затем вбивают гвоздь и расправляют остатки шляпки по направлению волокон. Потом поверхность шпаклюют, чтобы заделать образовавшееся углубление.

Если после забивания гвоздя его острый конец вышел наружу, то его загибают, а затем вбивают в доску.

В некоторых случаях бывает необходимо удалить гвоздь, который зашел в древесину по самую шляпку. Для этого выбивают его с обратной стороны или подрезают древесину с внешней стороны, а затем поддевают шляпку плоскогубцами или молотком, подкладывают под образовавшийся зазор дощечку и выдергивают гвоздь либо клещами, либо гвоздодером. Дощечка необходима для того, чтобы не смять древесину возле шляпки.

Для этого выбивают его с обратной стороны или подрезают древесину с внешней стороны, а затем поддевают шляпку плоскогубцами или молотком, подкладывают под образовавшийся зазор дощечку и выдергивают гвоздь либо клещами, либо гвоздодером. Дощечка необходима для того, чтобы не смять древесину возле шляпки.

Существует достаточно много типов гвоздей, предназначенных для разных видов работ. Основные из них изображены на рис. 67.

Толщину и длину гвоздей для работы определяют размером деревянных деталей, которые предполагают ими соединять.

Рис. 67. Разновидности гвоздей: а — гвоздь прямой, гладкий, круглый или четырехгранный, с простой или оцинкованной поверхностью, для плотничных и строительных работ; б — гвоздь дюкерный, не имеющий шляпки, четырехгранный; в — гвоздь кровельный, круглый, профилированный, для

работ с картоном, толем и другими листовыми материалами; г — гвоздь ребристый, круглый, с рифленой оцинкованной поверхностью для выполнения соединений, имеющих большую нагрузку на растяжение; д — гвоздь крученый с обычной или потайной головкой, применяется для мест с изменяющейся нагрузкой, например для закрепления досок пола; е — гвоздь с ребристой профилированной поверхностью; ж — гвоздь круглый, с ребристой поверхностью, с увеличенной шляпкой в виде шайбы, применяется при кровельных работах; з — гвоздь анкерный, круглый, с оцинкованной ребристой поверхностью;

Толстые и длинные гвозди держатся в древесине лучше, но не всегда их можно использовать, так как небольшие или тонкие детали изделия могут лопнуть или расколоться.

При забивании гвоздей в торцевую часть бруска существует опасность, что гвоздь будет плохо держаться и может легко выдернуться из отверстия. Это происходит потому, что на торцевых частях пиломатериалов древесина срезана поперек волокон.

Размер гвоздей (или номер) определяют совокупностью длины и диаметра. Выбирают гвозди в зависимости от толщины доски или рейки. Необходимо, чтобы длина их была больше толщины доски не менее чем на 3 мм. В противном случае скрепление доски с основой будет очень ненадежным.

Если шляпки гвоздей не предполагают утапливать в массив, чтобы место соединения выглядело красиво и аккуратно, Делают разметку для равномерного и аккуратного размещения гвоздей. Не обязательно вбивать большое количество гвоздей близко друг к другу. Достаточно прикрепить доску или другую деревянную деталь в 2-4 местах.

Когда в неширокую доску необходимо вбить несколько гвоздей, чтобы не допустить трещины деревянного массива, их следует располагать не по одной линии, а в шахматном порядке.

Острый гвоздь может легко расколоть тонкую заготовку. Чтобы этого не произошло, его острие нужно затупить легкими ударами молотка или откусить кусачками.

Если правильно выбрать место для забивания гвоздя, то этим можно предупредить возможное коробление и изгиб детали. Очень нежелательно забивать гвозди близко к торцевым частям доски, где древесина наиболее ослаблена, — так можно спровоцировать образование трещины на всю длину детали.

В том случае, когда предполагают поверхность изделия полировать, шляпки гвоздей или откусывают, как сказано выше, или с помощью специального инструмента — добойника — утапливают в массив. После этого место соединения шпаклюют и зашкуривают.

Извлечение из деревянной детали ненужного гвоздя — задача несложная, но требующая определенных навыков. Проще всего, если острый конец гвоздя выходит на оборотной стороне, выбить его молотком, чтобы шляпка поднялась над поверхностью.

Используя при креплении детали шурупы, получают более качественное и надежное крепление. Чаще всего шурупы используют для крепления дверных и оконных петель, ручек, штапиков, обкладок и т. п.

Чаще всего шурупы используют для крепления дверных и оконных петель, ручек, штапиков, обкладок и т. п.

При креплении с помощью шурупа практически не нарушается целостность внутренних слоев древесины, не происходит их смещение, как при креплении гвоздем. Это объясняется прежде всего тем, что шуруп ввинчивается, а не забивается. Шурупы к тому же выглядят намного эстетичнее, чем гвозди. Еще одно важное удобство — это то, что в случае необходимости их можно вывернуть из гнезд и разъединить соединенные детали. Однако соединения с применением таких крепежных элементов требуют значительно большего времени, чем гвоздевые.

Так же как и при вбивании гвоздя, нужно правильно выбрать диаметр и длину шурупов. Их длина может колебаться от 0,6 до 12-15 см и выше. Соответственно, чем длиннее шуруп, тем больше его диаметр. Для разных видов крепления и материалов заготовок предназначаются отдельные виды шурупов.

Шуруп должен быть на 3-4 мм больше, чем толщина прикрепляемой планки, чтобы она могла хорошо держаться на основе.

Номер шурупа (соотношение его длины и толщины) подбирают под определенный тип планки. Для самой тонкой планки подбирают шуруп длиной 6 мм, толстую планку крепят шурупом в 12-15 см. В зависимости от предназначения шурупа его шляпка может быть плоской (потайной) или полукруглой (выпуклой). Первый вид шляпки предназначен для крепления деталей мебели с последующей шпаклевкой. Такие шурупы не должны быть видны на поверхности. Второй тип шурупов предназначен как для крепления деталей, так и для украшения поверхности.

В зависимости от величины шурупа его завинчивают одним из двух способов. Если шуруп небольшой, а древесина мягкая, то можно ограничиться лишь пометкой шилом на поверхности в месте ввинчивания. Но если шуруп большой или его диаметр слишком велик, то в месте крепления просверливают дрелью, буравом или коловоротом небольшое отверстие по глубине и по диаметру немногим меньше шурупа, чтобы он мог хорошо держаться в массиве. Если таким шурупом закрепляют две достаточно толстые планки, то просверливают обе Детали, чтобы при ввинчивании не растрескалась древесина.

Чтобы скрыть шляпку шурупа в массиве, делают небольшое коническое углубление, ввинчивают шуруп до предела и зашпаклевывают.

Но в любом случае, независимо от величины шурупа, его вворачивают с помощью отвертки с подходящим размером и видом полотна.

Отвертку вставляют в шлиц (небольшую прорезь на шляпке шурупа) крестообразной или прямой формы.

Чтобы облегчить свой труд при ввинчивании шурупов, можно воспользоваться несколькими уже проверенными способами.

При ввинчивании шурупа в массив твердой древесины перед началом работы его смазывают хозяйственным мылом. В том случае, если на поверхность крепления будет наноситься краска или оно будет находиться внутри изделия, в качестве смазки используют солидол или лыжную мазь. При желании оставшиеся небольшие жирные следы убирают спиртом или другим обезжиривающим средством.

При работе с древесно-стружечной плитой сначала просверливают отверстие чуть меньше, чем шуруп, затем смазывают его клеем, вставляют в него кусок трубки из пластика, « и только потом в модифицированное отверстие ввинчивают приготовленный шуруп.

Нередко случается, что шуруп необходимо ввинтить в торцовую часть доски или бруска. Такое крепление никогда не считалось прочным, но для того, чтобы увеличить прочность крепления, можно воспользоваться двумя приемами. Первый заключается в том, что просверленное под шуруп отверстие пропитывают древесным лаком на масляной или спиртовой основе. Второй способ усиления конструкции состоит в использовании нагеля, который вбивают в торец бруска, а уже в него ввинчивают шуруп.

В ходе работы случается и такое, что уже намертво ввинченный шуруп мешает соединению тех или иных деталей. Исправить это можно несколькими приемами.

Берут разводной гаечный ключ, фиксируют между его рамками полотно отвертки, которую потом устанавливают в шлиц шурупа. Затем немного нажимают на отвертку и поворачивают гаечный ключ. Даже самый старый и непокорный шуруп должен без труда вывинтиться.

При другом способе используют молоток. Сначала вставляют жало отвертки в шлиц, захватывают рукоятку отвертки всей рукой, чтобы открытой оставалась верхушка, и, осторожно ударяя молотом по верхушке, синхронно поворачивают отвертку.

Следующий способ поможет заменить шуруп с отколовшейся наполовину декоративной шляпкой. Для этого опять понадобится гаечный ключ, отвертка и тонкая небольшая деревянная дощечка.

Если шуруп завинчен недалеко от края, то можно просто воспользоваться гаечным ключом. Для этого крепко зажимают остатки уцелевшей половины и поворачивают ключ до тех пор, пока шуруп полностью не вывинтится.

Если же шуруп расположен посередине детали и воспользоваться одним гаечным ключом невозможно, то берут отвертку, устанавливают ее на место бывшего шлица и придвигают как можно ближе к ней приготовленную дощечку. Всю эту конструкцию фиксируют гаечным ключом, затем осторожно поворачивают ключ и следят за тем, чтобы он не сорвался.

Не следует заворачивать шурупы во влажную древесину, так как в этом случае они ржавеют и вокруг них возникают желтые пятна. Если все же потребуется осуществить такую операцию, то предварительно шурупы покрывают тонким слоем масла. То же самое делают при соединении деталей, которые будут подвергаться воздействию влажного воздуха, снега или дождя.

Заклепки пригодны для соединения заготовок из дерева, металла, пластмассы и других материалов. Это более сложное соединение, чем на гвоздях, шурупах или болтах. Зато заклепки имеют много преимуществ и применяются в очень ответственных конструкциях, например при строительстве кораб-Леи, самолетов, подводных лодок. Прочность, герметичность и надежность — основные достоинства заклепок.

Можно использовать заклепки с потайной головкой, тогда их можно будет зашпаклевать заподлицо с поверхностью и закрасить.

Длина и диаметр заклепок зависит от их назначения. Изготавливаются они как из твердых материалов, например ковких сталей, так и из мягких — сплавов меди или алюминия. При самостоятельном строительстве можно успешно использовать заклепки из цветных металлов: с ними легче работать, они обладают высокой прочностью, хотя и несколько уступают стальным. Заклепки различаются еще и по форме (это связано с их назначением) и могут иметь: потайную, полупотайную, полукруглую или коническую головку. Потайные заклепки применяют для того, чтобы поверхность клепанного шва была ровной, в остальных случаях используют заклепки любого другого типа (рис. 68).

Потайные заклепки применяют для того, чтобы поверхность клепанного шва была ровной, в остальных случаях используют заклепки любого другого типа (рис. 68).

Рис. 68. Виды заклепок: а — заклепка с потайной головкой; б — с полупотайной головкой; в — с полукруглой головкой; г — с конической головкой

Чаще всего в домашних условиях используют заклепки от 2 до 8 мм. Длина заклепки должна быть такой, чтобы ее кончик выходил из отверстия в соединяемых деталях на 0,8-1,2 величины диаметра. Например, если диаметр заклепки 5 мм, то она должна выступать на 4-6 мм.

Определенная сложность применения заклепок определяет необходимость иметь набор специальных инструментов и приспособлений. Для работы потребуется следующее:

— поддержка — металлическая пластина с выемкой под головку заклепки;

— натяжка — стальной сердечник с неглубоким отверстием, высверленным по центральной оси;

— обжимка — тоже стальной сердечник, но с выемкой на торце.

Остальные инструменты применяют и в процессе других работ: молоток, дрель, сверла и конические зенковки для расточки верхних кромок отверстий.

Сначала на поверхности деталей, которые будут соединяться, чертят линию будущего шва и отмечают места под отверстия для заклепок. Расстояние от кромки детали до места заклепки определяют умножением коэффициента 1,5 на величину диаметра самой заклепки (в миллиметрах). Чтобы определить шаг между отверстиями, величину диаметра умножают на коэффициент 3.

Например, диаметр заклепки — 5 мм, значит, расстояние от кромки составляет 1,5 X 5 = 7,5 мм; 3×5 = 15 мм — это шаг между отверстиями для заклепки.

После разметки линии шва и центров отверстий определяют диаметр сверла. Его подбирают на 0,1-0,2 мм больше, чем диаметр заклепки, а затем сверлят ряд отверстий. Если планируют использовать заклепки с потайными головками, то отверстия зенкуют коническими зенковками, то есть растачивают на конус. Глубина расточки составляет 0,8 диаметра заклепки.

При использовании заклепок с полупотайными, полукруглыми или коническими головками с отверстия снимают фаску на глубину 1,0-1,5 мм. Затем в него вставляют клепку и под ее головку подкладывают поддержку так, чтобы головка вошла в углубление. После этого легкими ударами молотка с помощью натяжки плотно сжимают детали между собой.

Затем в него вставляют клепку и под ее головку подкладывают поддержку так, чтобы головка вошла в углубление. После этого легкими ударами молотка с помощью натяжки плотно сжимают детали между собой.

Следующий момент — это небольшое расплющивание выступающего кончика стержня заклепки, насаживание на него обжимки и формирование головки ударом молотка по ней. Точно так же обрабатываются все остальные заклепки шва (рис. 69).

Рис. 69. Последовательность установки заклепки 128

При установке заклепок с потайной головкой можно вместо поддержки обойтись любой массивной металлической пластиной с плоской поверхностью. Хорошо для этих целей подходит небольшая наковальня. После установки заклепок их расплющенные выступающие концы обрабатывают напильником.

В том случае, если соединение должно быть подвижным, увеличивают диаметр отверстия и делают его на 0,3-0,5 мм больше, чем диаметр заклепки, а под оба ее конца подклады-вают металлические шайбы.

Для того чтобы разобрать соединение деталей, выступающие головки заклепок срубают зубилом, стачивают напильником или электронаждаком; потайные заклепки высверливают дрелью. Стержни, которые остаются в отверстиях, выбивают с помощью кернера.

Стержни, которые остаются в отверстиях, выбивают с помощью кернера.

Болты используют для того, чтобы соединять между собой бревна, брусья или толстые доски в несущих конструкциях.

В зависимости от толщины балок их диаметр может колебаться в пределах от 10 до 30 мм, а по длине такие крепления могут достигать 70-90 см. При выборе размера болта обязательно должна учитываться толщина балки.

Чтобы установить болт в бревно, просверливают сквозное отверстие, чуть меньшее диаметра болта. Затем на выбранный болт надевают шайбу, которая предотвращает вдавливание шляпки болта в массив древесины. Надеваемая на болт контргайка предотвращает ослабление крепления. Такой собранный болт вбивают в массив. Выступающий конец болта также снабжают шайбой и контргайкой. На него надевают гайку, которая до предела затягивает всю конструкцию.

Чтобы не сорвать резьбу, важно правильно определить длину ключа. Для этого величину диаметра резьбы, выраженную в миллиметрах, нужно умножить на 15. Например, диаметр резьбы равен 10 мм, при умножении получается, что гаечный ключ должен иметь длину 150 мм. Такой ключ позволит нормально затянуть гайку и избежать срыва резьбы.

Например, диаметр резьбы равен 10 мм, при умножении получается, что гаечный ключ должен иметь длину 150 мм. Такой ключ позволит нормально затянуть гайку и избежать срыва резьбы.

Правильно выполненное соединение — это когда концы болтов выступают над поверхностью гаек примерно на 2-3 витка резьбы.

Если конструкция, соединенная болтами, будет подвергаться атмосферным воздействиям, то, чтобы не допустить ржавчины, резьбу болтов и гаек перед завинчиванием покрывают тонким слоем машинного масла.

При отвинчивании туго затянутой гайки применяют ключ более длинный, чем при завинчивании. Если это не помогает, то можно попробовать осторожно постучать молотком по рукоятке надетого на гайку ключа так, чтобы сдвинуть ее с мертвой точки. Задача существенно осложняется, если у гайки сорваны или скруглены углы ее граней. В этом случае их восстанавливают напильником.

Заржавевшее соединение перед отвинчиванием смачивают керосином, а наросты ржавчины сбивают легкими ударами молотка по головке винта и по бокам гайки. Поврежденную резьбу на выступающем конце болта исправляют с помощью тонкой ножовки по металлу или напильника.

Поврежденную резьбу на выступающем конце болта исправляют с помощью тонкой ножовки по металлу или напильника.

Хомуты используют для крепления двух балок или толстых досок. Это крепление многим известно из слесарного дела, когда необходимо заделать на время дыру в водопроводной трубе до прихода слесарей.

Чаще всего для крепления несущих конструкций используют хомуты из нержавеющей стали, которые представляют собой полоски толщиной 8~16 мм и шириной от 28 до 105 мм. Хомуты могут быть прямоугольными, квадратными и круглыми и использоваться в зависимости от формы соединяемых деталей. На место крепления двух или более досок или балок устанавливают одну половину хомута, с другой стороны на этом же уровне устанавливают вторую часть и затягивают их болтами.

Уголки представляют собой металлические полоски из нержавеющей стали с несколькими отверстиями для крепления. Уголки могут быть прямыми или комбинированными. В последних имеется еще одна планка, расположенная под углом 45°. Различная толщина и ширина уголков позволяет их использовать и при креплении оконных рам, дверных полотен, ворот и т. п.

Различная толщина и ширина уголков позволяет их использовать и при креплении оконных рам, дверных полотен, ворот и т. п.

Накладки применяют при соединениях в торец или при наращивании. Они представляют собой стальные пластины различной толщины, длины и ширины в зависимости от наращиваемых деталей. Вдоль пластины располагается несколько отверстий для закрепления накладок на древесине. Обычно соединяют их с помощью шурупов или болтов.

Строительные скобы используют для крепления всевозможных деревянных конструкций. Внешне они представляют П-образные или S-образные прутья из толстой квадратной или цилиндрической стали, достигающие в длину 45-55 см. Различные типы скоб используют при различных типах соединений. Наиболее часто встречаются прямые скобы, концы которых направлены в одну сторону. Лучшего соединения балок между собой достигают при использовании развернутой или S-образной скобы. Концы такой скобы располагают параллельно друг другу. Если необходимо максимально закрепить деревянное соединение, то лучше всего использовать повернутую скобу, один конец которой загибают под углом 45°.

Глухари. Этот тип крепления чем-то напоминает концы скобы. Именно их используют при закреплении оконных блоков и дверных коробок в проемах. Длина глухарей может колебаться от 10 до 12 см.

Читать далее:

Материалы для установки опалубки монолитных железобетонных конструкций

Технология монтажна опалубки

Материалы для установки опалубки монолитных железобетонных конструкций

Установка столярных изделий

Установка несуших деревянных конструкций

Монтаж сборных и контейнерных домов

Сборка конструкций из бревен и брусьев

Особенности входного контроля деревянных конструкций

Обеспечение долговечности деревянных изделий

Способы обработки древесины

Понимание дюбелей и штифтов « EW Hannas Inc. Оставить комментарий

При работе с любым деревом вам понадобятся штифты для надежной фиксации деревянных деталей. Это гарантирует, что ваши поделки будут достаточно прочными в каждом суставе. Вы можете использовать установочные штифты в структурных усилениях, таких как опоры полок, изготовление шкафов, оси игрушечных колес, подвижные игровые элементы и многое другое. Читайте дальше, чтобы узнать больше.

Вы можете использовать установочные штифты в структурных усилениях, таких как опоры полок, изготовление шкафов, оси игрушечных колес, подвижные игровые элементы и многое другое. Читайте дальше, чтобы узнать больше.

Что такое деревянные штифты?

Деревянные штифты представляют собой прямые сплошные штифты со скошенными концами. Эти штифты помогают во время выравнивания и вставки, обычно используются в качестве застежек.

Что такое деревянные дюбели?

Изготовлены из цилиндрического деревянного стержня, обычно нарезанного на более короткие отрезки. Вы можете приобрести широкий ассортимент предварительно нарезанных дюбелей, готовых к использованию в вашем проекте.

Как работают штифты?

Чтобы штифты заработали, вы должны сначала просверлить отверстия в деревянных деталях, которые идеально подходят для ваших штифтов. Затем вы можете вдавить штифты в отверстия, чтобы впоследствии прикрепить другие куски дерева. Когда вы вставляете установочный штифт в концентрические отверстия двух или более компонентов, он фиксирует их и надежно удерживает вместе. Небольшая переходная посадка или натяг также используются для сжатия штифта и создания достаточного трения, чтобы прочно удерживать штифт в отверстии.

Небольшая переходная посадка или натяг также используются для сжатия штифта и создания достаточного трения, чтобы прочно удерживать штифт в отверстии.

Преимущества использования деревянных штифтов и дюбельных соединений

Аппаратное обеспечение не требуется

При использовании дюбелей в вашем проекте по дереву вы можете отказаться от гвоздей, шурупов и скоб. Это означает, что вы также избежите возможных травм, вызванных этими элементами оборудования при соединении деревянных деталей. С эстетической точки зрения ваш проект будет иметь профессиональный законченный вид, потому что шурупы не будут нарушать рисунок волокон.

Универсальность

Вы можете использовать дюбельные соединения в плоских или угловых соединениях, а также в сложных соединениях. Вы можете сделать усиленные дюбели для использования в таких предметах, как полки и шкафы, которые требуют особой точности.

Более прочные соединения

Штифтовые соединения обеспечивают дополнительную прочность деталям, которые постоянно растягиваются или скручиваются. Эти соединения обеспечивают еще более надежное соединение, чем использование хвостовика и штифта.

Эти соединения обеспечивают еще более надежное соединение, чем использование хвостовика и штифта.

Различные типы деревянных штифтов

Когда деревянные дюбели разрезаются на штифты, они используются в качестве усиления соединений. Обратите внимание, что вы всегда должны оставлять путь для выхода воздуха и излишков клея, как только вы вставите дюбель на место. Если вы решите ударить по дюбелю, чтобы сбросить гидравлическое давление, это может привести к расколу дерева.

Если вы соедините две деревянные детали с помощью дюбелей, вставленных в глухие отверстия, вы можете поместить кусочки дроби между древесиной, чтобы после их зажима образовались углубления. После отпускания зажима углубление указывает на центральную точку, где можно сверлить.

Вот разные типы дюбелей:

- Остроконечные дюбели

- Дюбели с цветовой маркировкой

- Окрашенные и обработанные дюбели

- Шпонки с прорезями

- Шипованные дюбели

- Дюбели с торцевыми отверстиями

- Ступени лестницы

- Штифты с гравировкой или штампом

- Колья – Дерновые колья, Колья для растений

- Дюбели для рукоделия

- Шампуры

- Яблочные палочки

- Косметика и здравоохранение – ватный аппликатор, палочки для макияжа и палочки для кутикулы

- Поляки

- Зефирные палочки

- Ручки для швабры

- Палочки для вымпелов

E.

W. Hannas производит превосходные дюбели для ваших нужд Штифты

W. Hannas производит превосходные дюбели для ваших нужд Штифтыоблегчают ваши работы по дереву, потому что вам не нужны крепежные детали, и вы действительно получаете более прочные соединения. Более того, ваш окончательный проект будет иметь профессиональный законченный вид. Если вы планируете работать над своим следующим проектом по дереву, приобретите дюбельные штифты высочайшего стандарта от EW Hannas. Свяжитесь с нами сегодня, чтобы получить необходимую деревянную деталь на заказ.

соединений – Разница между обычными столярными дюбелями и гладкими дюбелями

спросил

Изменено 1 год, 3 месяца назад

Просмотрено 238 раз

Я рассматривал возможность использования дюбелей для соединений в моем проекте.

Поскольку я вел замкнутый образ жизни, я видел только дюбели в таком “ребристом” стиле.

Однако, так как я планирую использовать сквозные дюбели (чтобы мне не пришлось сильно повышать точность сверления), я ищу более длинные дюбели и нашел эти гладкие деревянные стержни, которые Викс называет дюбелями. молдинги.

Я понимаю рифленые дюбели: хорошая поверхность для клея, ребра захватывают отверстие при забивании. В общем, хороший способ укрепить соединения.

С другой стороны, гладкие дюбели длиннее, их можно обрезать до нужной длины, и поэтому мне проще их использовать. Но у них нет дополнительных функций, которые, как я полагаю, укрепляют суставы.

Итак, мой вопрос: подойдет ли гладкий дюбель для столярных работ?

- дюбель

- соединения

2

Дюбели для стыков Я думаю обычно называют рифлеными или рифлеными.

Рифленые штифты обычно изготавливаются из твердых пород дерева, а простой штифт, на который вы ссылаетесь, — из сосны. Не равный. При одинаковом диаметре твердая древесина намного прочнее мягкой. Также легче получить гладкий результат на торцевых поверхностях твердой древесины.

Не равный. При одинаковом диаметре твердая древесина намного прочнее мягкой. Также легче получить гладкий результат на торцевых поверхностях твердой древесины.

Я понимаю ребристые дюбели: хорошая поверхность для клея, ребра захватывают отверстие при забивании.

№

№

Все дюбели в столярных изделиях должны плотно прилегать, при этом для их полной установки необходимо использовать удары киянкой или молотком. Таким образом, функциональная площадь поверхности для клея намного больше для простого дюбеля, если вы не используете клей для заполнения зазоров, такой как эпоксидная смола или Aerolite. При использовании клея ПВА с рифлеными дюбелями только вершины канавок касаются стороны отверстия, образуя прочное соединение, по этой причине современные дюбели часто выходят из строя с белым или желтым столярным клеем.

Канавки позволяют воздуху и клею выходить из отверстия, поэтому дюбели не отскакивают при забивании! Или вытолкните клей через небольшой дефект в соединяемой древесине 🙁

Если вы не хотите делать свой собственный, простой дюбель из твердой древесины доступен в различных породах, один из источников в Великобритании

Специалист по лесоматериалам G&S.