Шлифовальный станок по дереву своими руками

как изготовить своими руками дисковый, ленточный или барабанный, рекомендации по подбору материала, обзор заводских моделей, советы по уходу и обслуживаниюШлифовка древесины является обязательной процедурой, предшествующей финишной отделке. Для выполнения работы используются специальные станки, действующие на разном принципе и шлифующие материал в разном направлении. Однако, цена таких устройств довольно велика. Для домашнего мастера не всегда целесообразно приобретать оборудование, которое будет использоваться от случая к случаю. Правильнее изготовить шлифовальный станок по дереву своими руками, что обойдется значительно дешевле и позволит получить вполне эффективное устройство.

Принцип действия

Существует три основных конструкции шлифовальных станков по дереву:

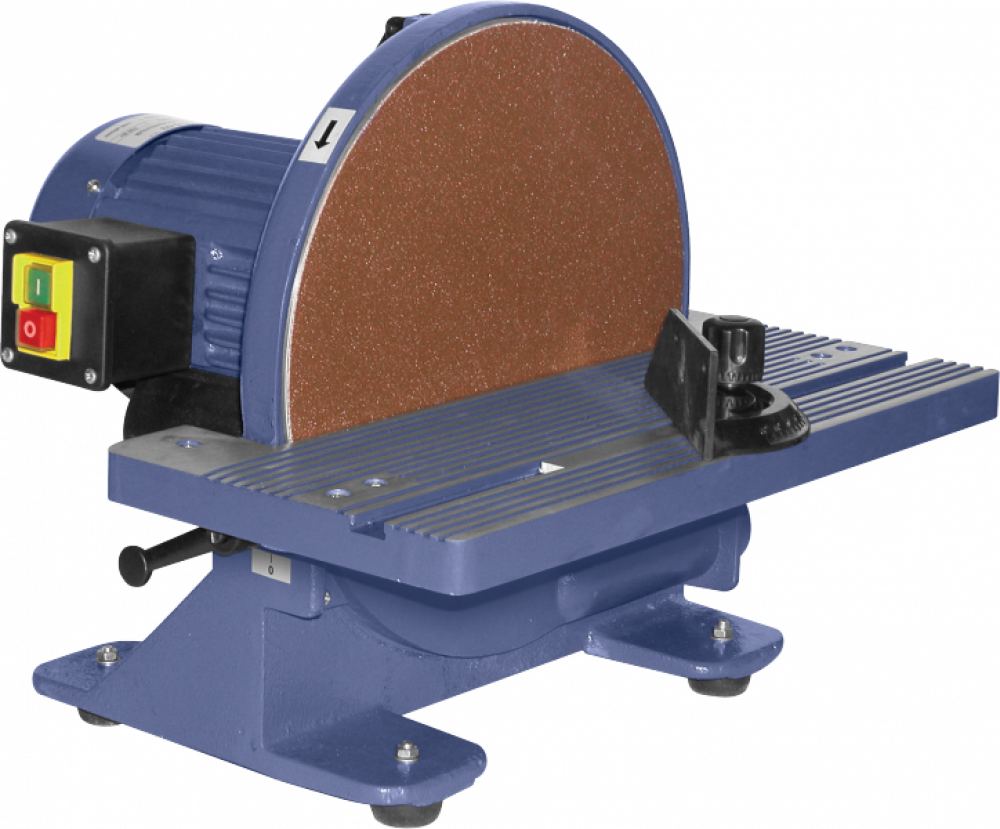

- Дисковый.

- Ленточный.

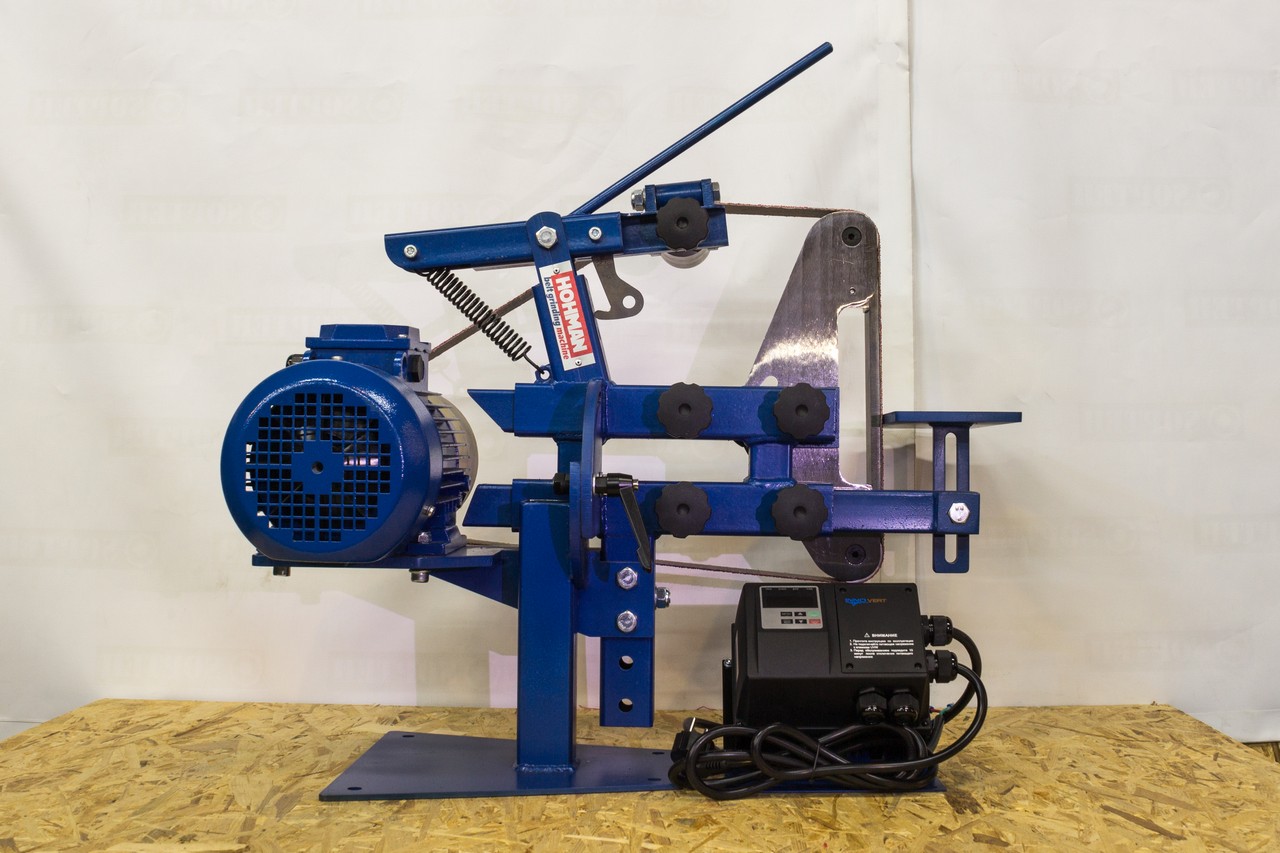

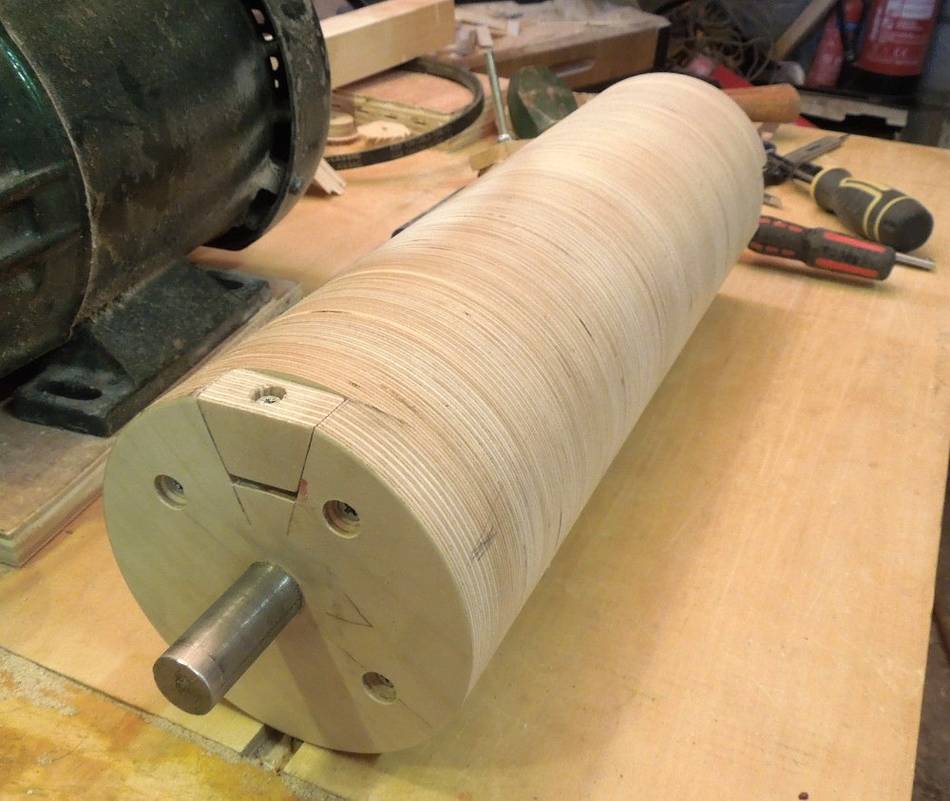

1-Дисковый станок 2-Ленточный станок 3-Барабанный станок

Дисковый станок представляет собой вращающийся диск, на плоскость которого закреплен абразив (наждачная бумага). Шлифовка производится путем прикладывания кромок или боковых поверхностей детали к диску, для чего примерно посередине устанавливается стол или опорная планка. Эта конструкция оптимальна для шлифовки прямых или выпуклых кромок.

Шлифовка производится путем прикладывания кромок или боковых поверхностей детали к диску, для чего примерно посередине устанавливается стол или опорная планка. Эта конструкция оптимальна для шлифовки прямых или выпуклых кромок.

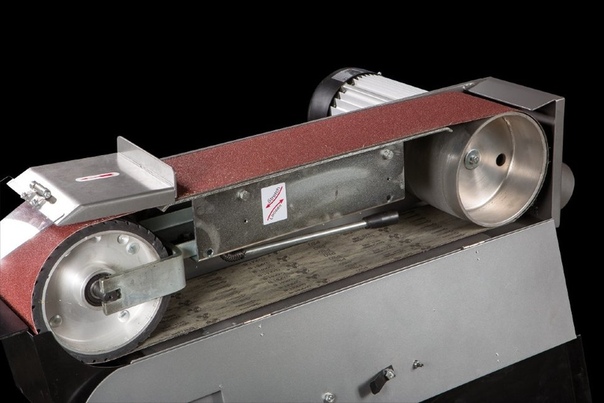

Ленточный тип представляет собой два барабана, установленных либо вертикально, либо горизонтально. Один из них приводной, второй — натяжной. Абразив представляет собой петлю из наждачной бумаги, которая склеивается по шаблону. Петля устанавливается на оба барабана и натягивается. После запуска двигателя она образует постоянно движущуюся полосу абразива. Шлифовка происходит путем прижатия ленты к поверхности детали с помощью специального прижима («утюжка»). Он перемещается влево и вправо, обеспечивая прижатие наждачки ко всем участками обрабатываемой поверхности.

Барабанный станок используется для шлифовки вогнутых кромок. Он представляет собой вращающийся цилиндр сравнительно небольшого диаметра (6-8 см), на который устанавливается абразив.

Наиболее простыми конструкциями являются дисковая и барабанная. Изготовление ленточного станка значительно сложнее, но и эффективность от его намного больше. Такие установки позволяют качественно шлифовать щиты и детали большой площади, обеспечивая высокое качество поверхности.

Для установки ленточного станка в мастерской понадобится большая площадь, что надо учесть при выборе конструкции.

Особенности и технические характеристики

Основная особенность шлифовальных станков по дереву заключается в специфическом способе регулировки качества обработки. Она происходит путем изменения зернистости абразива. Обычно процесс начинают с наждачной бумаги с крупным зерном, потом последовательно уменьшают его величину и завершают процедуру шлифовкой мелкой шкуркой. Всего используют 2-3 смены, но могут быть и более постепенные методики.

Вторая особенность заключается в способе установки абразива. Если на ленточный станок устанавливается заранее склеенная петля, то на дисковые конструкции надо закрепить круг из наждачной бумаги на плоскость. Оптимальный способ — использование «липучки», но проще всего наклеивать абразив на клеевой состав или двусторонний скотч. Второй способ проще, но и дороже.

Оптимальный способ — использование «липучки», но проще всего наклеивать абразив на клеевой состав или двусторонний скотч. Второй способ проще, но и дороже.

Технические характеристики каждого станка несколько отличаются друг от друга.

Для дисковых установок:

- Диаметр рабочего органа.

- Скорость вращения.

Для ленточных станков:

- Ширина ленты.

- Величина рабочей базы (расстояние между центрами приводного и натяжного барабанов).

- Скорость движения петли.

- Диапазон перемещения рабочего стола в вертикальной и горизонтальной плоскости.

- Длина заготовки для склейки петли.

Для барабанных станков:

- Диаметр рабочего цилиндра.

- Высота цилиндра.

- Скорость вращения.

Все эти параметры зависят от планируемой производительности, размеров установок, величины обрабатываемых деталей. Необходимо учесть объемы ожидаемой работы, величину деталей, специфику обработки.

Мнение эксперта

Левин Дмитрий Константинович

Чем чище должна быть поверхность в результате шлифовки, тем качественнее должен быть изготовлен станок. Биения, неровности и прочие изъяны станут причиной появления рисок, способных заметно ухудшить качество обработки.

Достоинства и недостатки

К достоинствам шлифовальных станков следует отнести:

- Качество и скорость обработки.

- Высокая производительность.

- Возможность получить поверхность нужной шероховатости.

- Способность обработки не только самой древесины, но и предварительной шлифовки финишного слоя.

Недостатками являются:

- Выделение большого количества пыли, требующей организации системы пылеудаления.

- Большие количества расходников (абразива) нескольких типоразмеров.

- Сложность в изготовлении и обслуживании (особенно это относится к ленточным установкам).

Учитывая имеющиеся недостатки, перед началом сборки надо определиться, насколько станок необходим. Если он будет использоваться только изредка, тратить время на изготовление нецелесообразно — можно обойтись ручным инструментом.

Если он будет использоваться только изредка, тратить время на изготовление нецелесообразно — можно обойтись ручным инструментом.

Варианты изготовления своими руками

Рассмотрим способы сборки шлифовальных станков разных типов:

Дисковый

Самый простой способ создания дискового станка — закрепленная на столе электродрель с установленным шлифовальным кругом. Другой доступный вариант — изготовление и установка шлифовального диска на вал циркулярной пилы. При этом, надо собрать устройство для уменьшения скорости вращения (система понижающих шкивов или электронное устройство).

Если необходимо сделать станок «с нуля», придется собрать:

- Опорную площадку с подставкой для электродвигателя.

- Подставку или рабочий стол.

- Диск под установку абразива с возможностью крепления на вал двигателя.

Мнение эксперта

Левин Дмитрий Константинович

Как правило, изготавливают фанерные диски, которые устанавливают на вал с помощью муфты и резьбового крепления. Этот узел придется заказать у токаря. Высота стола должна быть такой, чтобы крепление диска находилось ниже его плоскости.

Этот узел придется заказать у токаря. Высота стола должна быть такой, чтобы крепление диска находилось ниже его плоскости.

Ленточный

Для сборки такой шлифовальной установки надо действовать поэтапно:

- Собрать станину. Она представляет собой две тумбы, на которых будут установлены приводной барабан с электродвигателем и приводной барабан с натяжным устройством.

- Соединить тумбы рамой, на которой будет двигаться рабочий стол (по горизонтали, перпендикулярно движению ленты).

- Собрать устройство подъема рабочего стола для регулировки высоты при обработке больших деталей.

- Изготовить устройство для перемещения «утюжка».

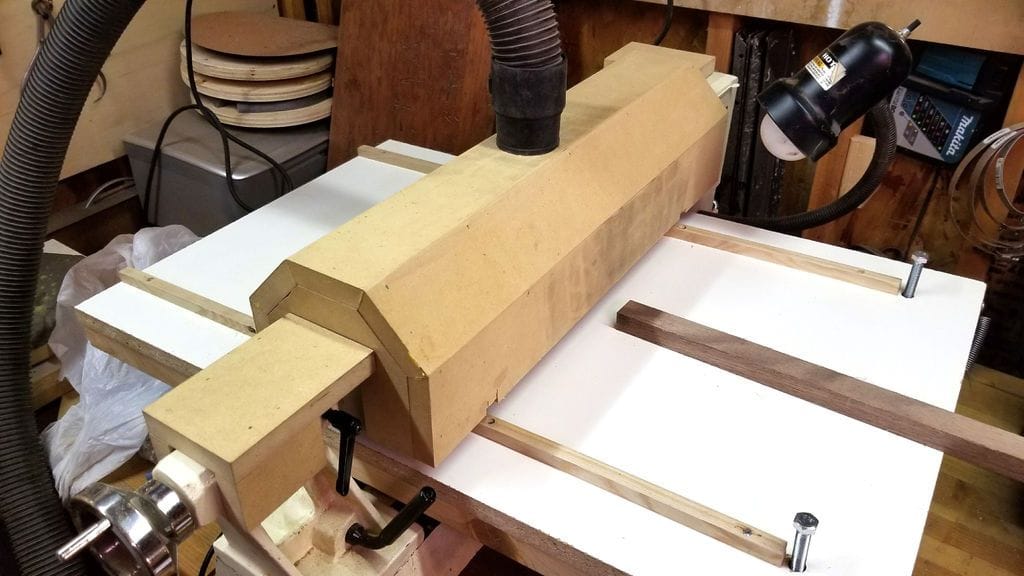

- Изготовить защитный кожух и подключить к нему патрубок системы пылеудаления.

- Собрать электрическую систему запуска и остановки станка (кнопка «пуск», автомат и т.п.).

Наибольшую сложность представляют собой барабаны для установки абразива, натяжные устройства к ним и система подъема/опускания стола. Их придется частично заказывать у токаря, частично собирать на месте. Найти готовые узлы вряд ли удастся, поскольку они очень специфичны и редко встречаются на распространенных механизмах.

Их придется частично заказывать у токаря, частично собирать на месте. Найти готовые узлы вряд ли удастся, поскольку они очень специфичны и редко встречаются на распространенных механизмах.

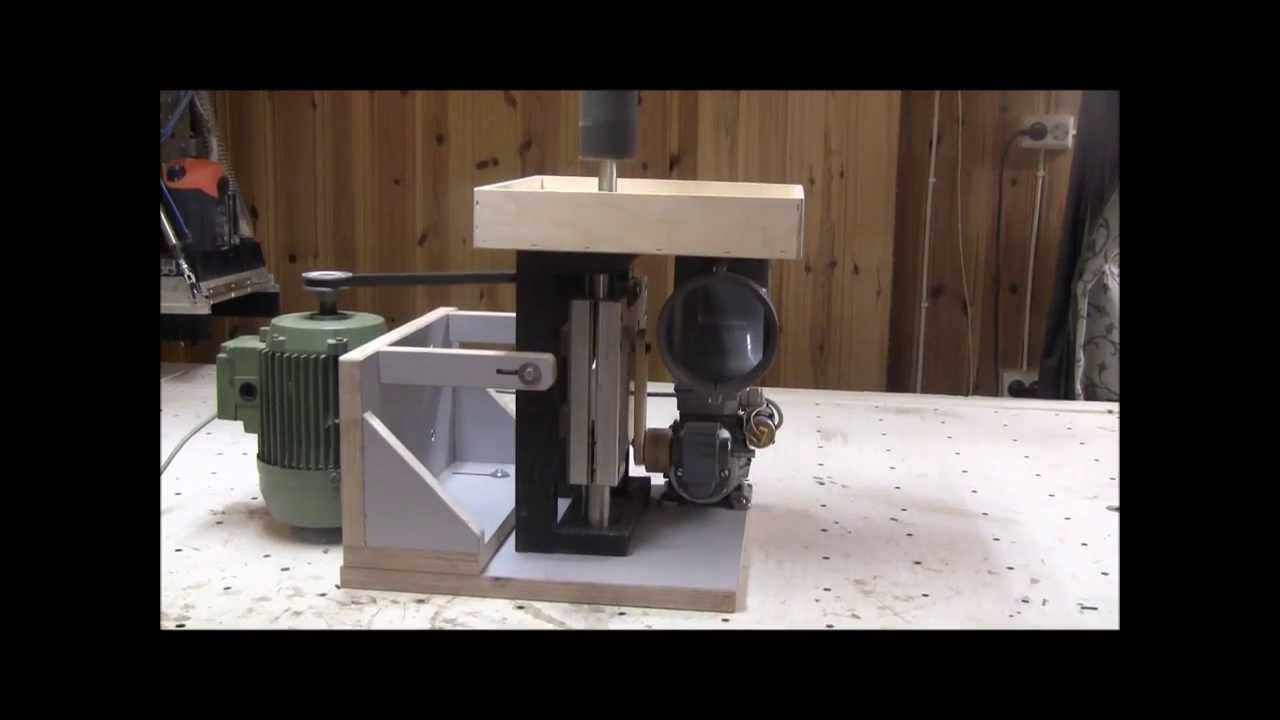

Барабанный станок

Самым простым вариантом станет установка электродвигателя так, чтобы его вал проходил сквозь отверстие в рабочем столе. Для этого надо собрать станину в виде опорной площадки с подставкой и вертикальной пластиной. На ней делаются отверстия и крепится электродвигатель. Барабан устанавливается на валу при помощи резьбового крепления. Его проще всего изготовить из древесины, или использовать отрезок от пластиковой трубы для канализации. Наждачную бумагу обертывают вокруг барабана и фиксируют саморезами или мелкими гвоздями.

Во всех случаях надо обеспечить невысокую скорость движения абразива. Надо выбирать электродвигатели с количеством оборотов не более 1000. Особо опасными станками являются ленточные. При высокой скорости движения край ленты способен разрезать любой материал и причинить серьезные травмы.

Выбор материала

В домашних условиях проще всего изготовить станок из древесины. Однако, следует учитывать, что она имеет малый вес и не способна погасить биения станка. Поэтому понадобится высокая жесткость соединений и прочное крепление станины к полу. Другой вариант — металлическая станина из уголка, швеллера или двутавра.

Такой станок массивнее, тяжелее, вибрация и биения будут легче гаситься. Однако, понадобятся сварочные работы, нарезка заготовок и прочие действия с металлом, что доступно не всем. Окончательный выбор определяется возможностями и предпочтениями владельца.

Популярные модели заводских станков

Рассмотрим наиболее популярные модели шлифовальных станков:

Дисковые (тарельчатые)

Jet JDS-12 220 В

Стационарный станок с массивной чугунной станиной. Способен погасить вибрацию или биения при их возникновении. Диаметр диска — 30 см. Частота вращения двигателя — 1400 обмин. Допускается наклон стола от +15° до -45°.

S089A

Китайский дисковый шлифовальный станок. Компактный тип, с диаметром диска 305 мм и мощностью 800 Вт. Основание изготовлено из чугуна. РАбочий стол имеет прорезь для перемещения упора с возможностью поворота под определенным углом к диску.

Einhell TC-US 400

Станок комбинированного типа, совмещающий тарельчатый и ленточный виды. Диаметр диска — 15 см, заготовка для склейки петли — 914 на 100 мм. Скорость движения ленты — 276 ммин, частота вращения барабана — 1400 обмин.

Ленточные

Jet EHVS-80

Станок вертикального типа (оси барабанов). Скорость ленты — 16 мсек. Заготовка для петли — 116 на 2260 мм. Масса станка — 110 кг;

ШЛПС-6М

Стационарный шлифовальный станок с горизонтальным расположением ленты. Диаметр шкивов составляет 34 см. Максимальный размер детали при обработке — длина 2,5 м, ширина — 1 м. Высота подъема стола — до 40 см. Заготовка ленты — 7470х160 мм. Масса — 670 кг.

Масса — 670 кг.

Барабанные

Jet JBOS-5 220 В

Барабанный станок, обеспечивающий вращение шпинделя с одновременным возвратно-поступательным движением в вертикальной плоскости. Частота вращения — 1400 обмин, количество подъемов — 30 штмин. Возможен наклон рабочего стола до 30° к горизонтали;

Proma BO-25 25000370

Компактная шлифовальная машина мощностью 370 Вт. Оснащена квадратным рабочим столом размером 37 на 37 см, с возможностью наклона до 45°. Скорость вращения шпинделя — 1400 обмин. Вес станка — 35 кг.

Количество конструкций и моделей шлифовальных станков постоянно возрастает. Появляются новые разработки, обладающие увеличенными возможностями и качеством обработки. Производители учитывают недостатки имеющихся устройств и выпускают более совершенные, модифицированные образцы.

Уход и обслуживание

Работа шлифовальных станков сопровождается выделением больших количеств пыли. Для ее удаления используются мощные местные вытяжные установки. Если они отключены, использовать оборудование нельзя — это угрожает здоровью работника. Однако, полностью избавиться от пыли невозможно, поэтому по окончании работы следует сразу же тщательно очистить станок при помощи промышленного пылесоса и щетки.

Для ее удаления используются мощные местные вытяжные установки. Если они отключены, использовать оборудование нельзя — это угрожает здоровью работника. Однако, полностью избавиться от пыли невозможно, поэтому по окончании работы следует сразу же тщательно очистить станок при помощи промышленного пылесоса и щетки.

Замену абразива производят по мере его выхода из строя или по технологическим условиям обработки. Для сохранения производительности надо иметь запас готовых дисков с установленной наждачкой, или склеенных шлифовальных лент разного типа. Их хранят в закрытом шкафу, чтобы не накапливалась пыль и не деформировалась поверхность ленты.

Во время работы образуется значительный заряд статического электричества. Для его отведения требуется качественное заземление. Необходимо периодически проверять его состояние и восстанавливать при необходимости.

Хотите собрать шлифовальный станок своими руками?

Конечно!Неособо

Подведем итоги

Самодельный шлифовальный станок требует достаточного места в мастерской и нуждается в значительных количествах абразива. Принимая решение о самостоятельном изготовлении такого устройства, следует тщательно взвесить необходимость этого и свои возможности.

Принимая решение о самостоятельном изготовлении такого устройства, следует тщательно взвесить необходимость этого и свои возможности.

Существуют три вида конструкции:

- Дисковые станки. Просты в изготовлении, могут быть сделаны из циркулярной пилы.

- Барабанные. Компактные устройства, оптимальные для шлифовки кромок деталей вогнутой формы.

- Ленточные. Способны шлифовать плоскости, обеспечивают высокое качество поверхности. Являются наиболее сложными в изготовлении из-за большого количества специфических узлов и деталей.

Изготовление станка потребует использования определенных инструментов и материалов, выбор которых обусловлен возможностями владельца. Полностью обойтись своими силами не получится, некоторые узлы придется заказать у токаря. Важно обеспечить невысокую скорость движения абразива, чтобы не создавать опасности получения травм или разрушения заготовок.

Читайте также другие полезные статьи:

Видео-инструкция: шлифовальный станок своими руками

youtube.com/embed/Jqw4unAfCf8?feature=oembed” allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Дерево Шлифовальный Станок-ID товара :: 60510560530-russian.alibaba.comдерева шлифовальный станок

Машина работает видео-салон:

https://www.youtube.com/channel/UCPe-gCjK2zjiIXJuERkpa8A1. дерево подачи и режущее устройство: нарезать большое дерево на дерево.

мощность резки | 30 кВт | ||||||

мощность подачи | 2.2kw | ||||||

размер питающей горловины | 200 * 180 мм | ||||||

скорость вращения | 600 об / мин | ||||||

размер резки | 9372 | 2000 кВт 2000 кВт | |||||

| 0 | 2000 кВт тип | конвейерная лента | |||||

Производительность | 5 тонн / ч |

2. дробилка: измельчить древесные блоки в опилки

дробилка: измельчить древесные блоки в опилки

Использование | Переработка древесных блоков или соломы в |

Мощность | 0500 мм длина * 250 мм высота |

с устройством для сушки | с естественной сушкой |

3.сушильная машина: сушка и отправка древесных опилок

4. измельчитель древесины: измельчитель древесных опилок в древесный порошок

Тип подачи | |

Тип трансмиссии | Шарнир вала, прямое соединение |

Скорость вращения двигателя | 2970 об / мин |

Система фильтрации | 901 Система фильтрации 901|

Мощность | 45 кВт |

Мощность | 350-450 кг / ч |

Тип подачи | Продувка | |

Мощность всасывания | 0 | 0 Количество мешков9 мешков |

5. сортировщик грохота: загрузка и упаковка древесного порошка

сортировщик грохота: загрузка и упаковка древесного порошка

| вращающегося диаметра | 420мм |

Тип подачи | Спиральная подача |

Скорость вращения главного шпинделя | 500r / мин |

Питание | Питание 2.2 кВт |

Диаметр отверстия экрана | 0,5 мм |

Разгрузочная горловина | Два, один для квалифицированного порошка, другой для неквалифицированного порошка |

| Система фильтрации | С вращающимся экраном внутри |

-экспорт стандартная упаковка

-тонкопленочная упаковка из ПВХ

-другие детали будут упакованы в деревянный ящик

1, мы предоставим все машины для полного производства в соответствии с требованиями заказчика.

2, мы предоставим полный сервис по планировке завода и другую информацию, чтобы помочь клиенту построить

фабрику.

3, мы также можем предоставить сырье для клиента, если вам нужно.

4, мы обеспечим хороший сервис по установке и обучению станков, пока клиенты не смогут запустить станки и обеспечить стабильное производство.

5, За исключением гарантии качества на один год, мы обеспечим послепродажное обслуживание на всю жизнь.

6, для долгосрочного сотрудничества мы всегда предоставляем хорошее качество, хорошие цены и хороший сервис для клиентов.

мы являемся профессиональным и надежным поставщиком для проектов под ключ. давайте делать беспроигрышные бизнес вместе.

Qingdao Hegu Wood-Plastic Machinery Co., LTD. является акционерным частным предприятием, которое занимается исследованием, разработкой и производством различных машин и изделий из древесины

Мы предлагаем серию экструзионных линий WPC для клиентов. Наша основная продукция включает в себя:

Наша основная продукция включает в себя:

фрезерный станок по дереву,

WPC линия по производству тонколистовой стали,

WPC линия по производству толстолистового листа,

линия по производству WPC профилей,

линия экструзии настила WPC,

машина для гранулирования WPC, параллельно и коническая двухшнековая машина для гранулирования,

линия экструзии вспененных тонких листов из ПВХ / WPC, линия экструзии вспененной плиты из ПВХ / ДПК

, линия экструзиииз ПВХ / ПЭ / ПП

и другое вспомогательное оборудование.Электронная почта: джессика (в) wpcmachinery.com

Skype: jessica.extruder

Whatsapp / Viber / WeChat: 008613969891023

Мобильный телефон: 008613969891023

QQ: 272164669

, древесных листьев / опилки шлифовальные станки-ID товара :: 60510530930-russian. alibaba.com

alibaba.com1. Q:. Какова влажность сырья?

A: лучше было бы меньше или равно 30%, если больше, мы должны сначала высушить сырье.

3.Q: Как насчет размера готового конечного продукта?

A: это 5 мм нормальное основание на отверстии грохота, а отверстие грохота может быть отрегулировано на 5-30 мм, даже сверхтонкое измельчение.

4. Вопрос: Полный комплект многофункциональной машины состоит из?

A: полный комплект, включающий вентилятор, циклон, рукавный пылесборник, воздушный замок, электрический шкаф управления, но цена USD3000-3600 не содержит их.

5. В: Какое сырье можно измельчить?

A: Маленькие кусочки дерева, стружка, отходы животноводства, щепа, мелкий кусочек сельскохозяйственной соломы.

6. В: Вы производитель или торговая компания?

A: Мы являемся производителем, который имеет свой собственный факультет.

7. В: Как мне добраться до вашей компании?

A: Вы можете получить рейс в международный аэропорт Цзинань, это займет около 30 минут от аэропорта до нашего завода.

8. Вопрос: Как долго ваша гарантия?

A: Через год после того, как клиент получил машину.

9. В: Можете ли вы отправить инженеров для установки машины?

A: Да, мы можем послать инженеров, чтобы помочь сделать установку, но стоимость перелета и проживания там оплачивается клиентами.

10.Q: У вас есть несколько иностранных клиентов, используя свое оборудование?

A: Да, у нас много клиентов по всему миру, в основном в Англии, Вьетнаме, Индонезии,

Италии, Таиланде, России и т. Д.

. Автоматическая машина для обработки дерева / металла / без деформации Сталь / кромка / угол / станок для шлифования древесины.Описание продукта

станок для шлифования древесины

шт. | индекс | |||

Мощность двигателя | шлифовальной ленты Технические требования к 2100мм * 180MM | |||

Размер | 1030 * 520 * 720mm | |||

Вес | 50KG | |||

Рабочая платформа | 780 × 250мм | |||

расходным | Шлифовальная лента |

Приложение Привязка к: все виды шлифовки и полировки поверхности материала. Широко используется для шлифования деревянных поверхностей , фурнитуры, неметаллической резки, он может абразивно-шлифовать поверхность, мужское и женское лицо, шлифовальные круги, удалить Deflash, режущий заусенец, заливной желоб, фаску и полировку

Широко используется для шлифования деревянных поверхностей , фурнитуры, неметаллической резки, он может абразивно-шлифовать поверхность, мужское и женское лицо, шлифовальные круги, удалить Deflash, режущий заусенец, заливной желоб, фаску и полировку

Преимущество:

1. Рабочая платформа может быть установлена на 90 градусов. Можно удовлетворить любой угол горизонтальной и вертикальной полировки и шлифовки.

2.высокая скорость шлифования, высокая эффективность, хорошее качество шлифования, непростое засорение и нанесение вреда материалам.(Эффективность работы выше, чем у обычной шлифовальной машины, примерно в 6-15 раз, но экономит почти половину энергии.)

Упаковка и отгрузка

Детали упаковки: каждая коробка / коробка, коробки в картонной или деревянной коробке или в соответствии с требованиями заказчика

Деталь поставки: Получите оплату в течение 30 дней с момента доставки.

FAQ

Q: Как разместить заказ в вашей компании?

A: 1. Запрос-Профессиональная цитата.

Запрос-Профессиональная цитата.

2. Подтвердите цену, время выполнения заказа, логотип, срок оплаты и т. Д.

3. Продажи отправляют счет-проформу со свободной печатью.

4. Клиенты производят оплату в качестве депозита и высылают нам банковскую квитанцию.

5. Продажи подтверждают получение авансового платежа и делают образцы в соответствии с вашими запросами; Фотографии продуктов или образцы будут отправлены для вашего подтверждения и одобрения. После согласования мы организуем производство и сообщим примерное время.

6. Производственный процесс – мы будем внимательно следить за всем процессом для вас; Присылайте фотографии, чтобы держать вас в курсе прогресса производства. Обновите примерное время доставки.

7. Конец производства – фотографии и образцы продукции массового производства вышлем вам на утверждение. Вы также можете организовать осмотр третьей стороной.

8. Клиенты переводят платежный баланс, и мы отправляем товар запрошенными транспортными средствами. Сообщите номер для отслеживания и отправьте другие транспортные документы.

Сообщите номер для отслеживания и отправьте другие транспортные документы.

9. Получение товаров и других послепродажных услуг

10. Отзывы о качестве, обслуживании, рынке и предложениях по улучшению.

.Шлифовальный станок по дереву можно изготовить самому из фанеры

Одним из основных способов обработки дерева (после распила, разумеется), является шлифование. Ручной способ известен давно – деревянный брусок оборачивается наждачной бумагой, и с помощью такого нехитрого приспособления заготовке придается требуемая форма.

Метод непродуктивный, и требует изрядных физических усилий. Мастера, работающие с деревом регулярно, используют малую механизацию.

Виды шлифовальных станков

В продаже представлены разнообразные готовые приспособления, с помощью которых можно обрабатывать деревянные заготовки любого размера. Для понимания механизма работы, рассмотрим некоторые из них:

Дисковый шлифовальный станок

Исходя из названия, рабочая поверхность выполнена в виде диска.

Конструкция достаточно простая – на ось электромотора надевается круг с хорошей жесткостью. Внешняя поверхность имеет покрытие в виде липучки, на которую крепится наждачная бумага. Никаких редукторов и приводных механизмов не требуется. Усилие при шлифовке небольшое, ось ротора вполне справляется с нагрузками.

В поперечной плоскости, на уровне центра диска, устанавливается подручник. Он может иметь шарнирное крепление, что позволяет обрабатывать заготовки под фиксированным углом.

Особенностью дисковых станков является регулировка скорости обработки без изменения числа оборотов оси. Вы просто перемещаете заготовку вдоль радиуса круга. При единой угловой скорости, линейная скорость на периферии выше.

Ленточный шлифовальный станок

Полоса наждачной бумаги, соединенная в непрерывную ленту, натянута между двумя валами.

Причем наждак в рабочей зоне не провисает под давлением заготовки. Под лентой установлена упорная рабочая плоскость, из материала с низким коэффициентом трения. Прижимая обрабатываемый материал к плоскости, оператор, получает бесконечную абразивную поверхность.

Прижимая обрабатываемый материал к плоскости, оператор, получает бесконечную абразивную поверхность.

Качество, и легкость обработки, не идет ни в какое сравнение с ручными приспособлениями. При массовом изготовлении деревянных изделий, такой санок – незаменимый атрибут любой мастерской.

Главная особенность – предсказуемый результат на протяжении всей плоскости. Можно ровнять торцы достаточно большой длины.

Рабочая поверхность может быть горизонтальной или вертикальной, равно как и направление движения ленты.

Барабанный шлифовальный станок

К шлифовальным агрегатам такое устройство можно отнести с некоторой натяжкой. Основное применение – горизонтальное выравнивание плоскостей по методике фуганка.

Принцип действия следующий – на одном или двух барабанах закрепляется наждачная бумага. Наиболее распространенный способ – наматывание по спирали. Снизу, под барабаном, расположен плоский стол. Расстояние между обрабатывающей поверхностью и столом регулируемое. Установив фиксируемую высоту, можно выполнять калибровку однотипных изделий, выравнивая толщину заготовок.

Установив фиксируемую высоту, можно выполнять калибровку однотипных изделий, выравнивая толщину заготовок.

Шлифовальный станок два в одном

Для экономии места (и денежных ресурсов), производители часто совмещают два типа приспособлений в одной конструкции.

Это позволяет не только снизить затраты на приобретение, но и повысить удобство работы. Вы можете при обработке одной детали, пользоваться преимуществами сразу двух шлифовальных установок: дисковой и ленточной. При этом двигатель используется один, и нагрузка на него возрастает не сильно.

Глядя на готовые конструкции, становится понятно, как сделать шлифовальный станок своими руками. С расходными материалами нет проблем, поэтому можно сразу проектировать аппарат под определенные задачи. Любое универсальное приспособление проигрывает узкопрофильному.

Шлифовальный станок своими руками

Когда вы располагаете готовым (и условно бесплатным) электромотором, все механизмы проектируются вокруг него. Если двигатель все равно придется приобретать, имеет смысл выбрать его по параметрам.

Если двигатель все равно придется приобретать, имеет смысл выбрать его по параметрам.

Главная характеристика – безусловно, мощность. Обороты не так важны, их можно отрегулировать шкивом (для ленточных приводов) или диаметром круга (для дисковых моделей).

Расчет мощности шлифовального станка

В качестве примера рассмотрим ленточный привод.

Мощность мотора рассчитывается по сложной формуле, но при наличии исходных данных получить искомую величину нетрудно.

P=q*S*(K+k)*U/1000*n

- q – давление заготовки на рабочую поверхность наждака (N/см²)

- S – площадь соприкосновения заготовки с наждаком (см²)

- K – коэффициент рабочей поверхности наждачной бумаги по отношению к заготовке. Зависит от зернистости и плотности древесины. Предел величин: 0,2 – 0,6

- k – коэффициент трения оборотной стороны наждака по упорной рабочей плоскости

- U – скорость линейного перемещения ленты (м/с)

- n – КПД системы.

Важно! Традиционно, при изготовлении самоделок, расчеты ведутся «на глазок». Затем, при первом включении выясняется, что мощность или избыточна (палим из пушек по воробьям), или двигатель останавливается при малейшем нажатии заготовкой на рабочую плоскость. Поэтому к расчету параметров следует отнестись более серьезно.

Если вы надумали своими руками создать станок по дереву – понадобятся чертежи. На иллюстрации видно, насколько важно соблюсти все нормативы и размеры.

Даже при небольшом перекосе, станок просто не будет работать. Лента «уедет» в сторону, а вал двигателя будет вибрировать. Да и узел натяжения надо собрать с высокой точностью.

Также следует позаботиться о безопасности (острая кромка наждачной ленты, при вращении может нанести серьезную травму). А летящие во все стороны опилки (или того хуже – древесная пыль), требуют защиты глаз. Обычно хватает элементарного прозрачного экрана над рабочей зоной.

Самодельный шлифовальный станок по дереву – пример удачной конструкции

В качестве силовой установки использован старый трехфазный мотор от небольшой вентиляционной станции. Преимущество такого подключения в том, что можно организовать реверс (в данном случае речь идет о дисковой конструкции станка). Иногда, смена направления вращения наждака необходима.

Преимущество такого подключения в том, что можно организовать реверс (в данном случае речь идет о дисковой конструкции станка). Иногда, смена направления вращения наждака необходима.

Подключение с помощью конденсаторов, схема не раз оговаривалась на этом ресурсе. Рабочий диск вырезан из фанерного сэндвича. Два листа 15 мм толщины склеены между собой клеем ПВА, после чего превращены в круг.

Вся станина, направляющие, подручник – изготовлены из той самой 15 мм фанеры. Поскольку самодельный станок по дереву делается из дерева (простите за каламбур), можно создать дополнительные приспособления. Например – полезную опцию наклона рабочего стола.

Фанера выбрана не случайно. Мощный электромотор (особенно пожилого возраста) – это источник паразитных вибраций. Деревянная станина сглаживает колебания, мешающие нормально работать.

На подручнике устанавливается приспособление-упор для фиксации горизонтальных углов.

Не забываем о безопасности работ. Поверх вращающегося диска крепим арку – защитный кожух. Это мера не для эстетики, прикоснувшись к вращающемуся диску, можно сломать палец или серьезно повредить кожный покров.

Поверх вращающегося диска крепим арку – защитный кожух. Это мера не для эстетики, прикоснувшись к вращающемуся диску, можно сломать палец или серьезно повредить кожный покров.

Важно! Поверхность подручника должна быть отшлифована до идеальной гладкости. Лаковое покрытие нежелательно, оно неравномерно сотрется, и заготовка будет перемещаться с трудом.

Аналогично можно собрать и барабанный станок. Он будет полезен, к примеру, при подготовке досок для полового покрытия или деревянного стола.

Главное – это массивная рама. Опорные подшипники и широкий барабан взяты от списанного ленточного транспортера, равно как и двигатель.

Главная задача – обеспечить идеальный горизонт между осью барабана и столешницей. Рабочая поверхность шлифуется вплоть до финальной полировки. Материал для стола лучше брать потверже.

Дубовые доски слишком дорогие, поэтому можно использовать бук. Обязательный элемент барабанной шлифовальной машины – регулятор высоты стола. Винтовой механизм должен иметь фиксатор, от самопроизвольного раскручивания при вибрации.

Винтовой механизм должен иметь фиксатор, от самопроизвольного раскручивания при вибрации.

Если станина получилась не очень тяжелая – следует закрепить ножки на полу. Иначе во время работ можно опрокинуть станок. При обработке толстых и неровных досок, усилие прикладывается нешуточное.

Вывод:

Совершенно необязательно тратить свои сбережения на покупку промышленных станков. Все рассмотренные конструкции можно изготовить самостоятельно.

Изготовление самодельного шлифовального станка — видео уроки

About sposport

View all posts by sposport

Шлифовальный станок по дереву своими руками

На изображении представлен внешний вид стационарного шлифовального станка. Из-за довольно внушительных габаритов, с целью оптимизации пространства, в его структуру вмонтирована полочка для вспомогательного инструмента.

Из-за довольно внушительных габаритов, с целью оптимизации пространства, в его структуру вмонтирована полочка для вспомогательного инструмента.

Самодельный шлифовальный станок выполнен в виде деревянной конструкции, по аналогу напоминающей верстак. Для придания большей устойчивости, ножки станка расположены под углом.

В движение агрегат, приводится при помощи электрического двигателя. В контексте характеристик мощности целесообразно будет взять движок с показателями 3 000 или 1 500 оборотов в минуту.

Удобство применения фланцевого двигателя заключается в том, что прикрепленный к нему прямоугольный фанерный лист позволяет произвести гарантированное перпендикулярное фиксирование.

На фанере крепится серьга для натяжной пружины.

Рабочую поверхность шлифовального станка составляют продольные бруски. С внутренней стороны брусков расположена рамка с поперечными ланжеронами. Она предназначена для крепления двигателя. Поэтому ширина рамы обусловлена площадью прикрепленного к редуктору листа ДСП.

В боковой части рамы просверлено отверстие для пружины. Оно позволяет сделать возможным соединение серьги с эксцентриком посредством возвратной пружины.

С боку шлифовального станка находится эксцентрик с сантехшпилькой. К ней прикрепляется один конец возвратной спирали. Механизм предназначен для выполнения операции натяжения ленты. С помощью ручки эксцентрика спираль натягивается, и проходя через так называемую “мертвую” точку делает невозможным его произвольное возвращение на исходную позицию.

Шлифовальная лента одевается на два барабана. Первый, из них, выполнен в форме цилиндра. На его внешнюю поверхность наклеен фанерный лист. Предварительно произведенная расточка, выполнена в диаметре, который позволит одеть цилиндр на шпиндель. Основные параметры барабана: ширина окружности D – 120 мм; высота H – 150 мм.

Для того чтобы лента не сбегала произведенный в заводских условиях шлифовальный станок имеет барабаны бочкообразной формы. Здесь для достижения этой цели применен более простой способ. Границы цилиндра окаймляются надетыми на шпиндель шайбами. Их диаметр должен быть больше диаметра барабанной колодки.

Границы цилиндра окаймляются надетыми на шпиндель шайбами. Их диаметр должен быть больше диаметра барабанной колодки.

С другой стороны агрегата, к продольным брускам приклеена двухслойная фанера. Толщина составляет около 40 мм. В специально проделанное отверстие вставляется ведомый вал.

Сам вал шлифовального станка, – многоступенчатый и выточен из металлической заготовки. В своей структуре он имеет фланцы, “юбочку” и подшипник.

Обратите внимание на резьбу, с одного конца вала. Она необходимо для вертикальной фиксации, осуществляемой при помощи гайки

Второй барабан шлифовального станка имеет те же размерные параметры, что и первый. С той лишь разницей, что сверху и снизу, у него имеются специально проточенные места для подшипников. Посаженная на вал цилиндрическая колодка фиксируется прижимной гайкой.

Для достижения большего эффекта на горизонтальную поверхность шлифовального станка, был прикреплен специальный упор из доски. Располагается он между двумя барабанами. Главным условием установки упора является обязательное соблюдение перпендикулярности относительно основания. Также он ни при каких обстоятельствах не должен касаться барабанов. Необходимо это для не допущения провала ленты и завальцовывания краев обрабатываемой детали.

Главным условием установки упора является обязательное соблюдение перпендикулярности относительно основания. Также он ни при каких обстоятельствах не должен касаться барабанов. Необходимо это для не допущения провала ленты и завальцовывания краев обрабатываемой детали.

Рабочая поверхность накрывается своеобразной площадкой. Она выполнена финской фанеры и имеет специально вырезанную фигурную форму. Площадка играет роль рабочего стола, и одновременно с этим не допускает выпадение двигателя. Крепится при помощи саморезов.

Со стороны ведущей колодки монтируется расширительный столик.Очень удобен при выполнении шлифовки внутренних радиусов. Его крепеж также производится при помощи саморезов.

Шлифовальный станок специально спроектирован под наиболее доступные и популярные размеры ленты, которые в основном всегда есть в наличии. Категорически не рекомендуется самостоятельно склеивать ленточное полотно из рулонной наждачной бумаги, которая продается в магазинах. Так как она имеет совсем другое качество, быстро забивается смолой и пылью. А потому, не эффективна и по стоимости, в конечном итого окажется намного дороже.

Так как она имеет совсем другое качество, быстро забивается смолой и пылью. А потому, не эффективна и по стоимости, в конечном итого окажется намного дороже.

Для полного использования всей ширины ленты применяется наклонная. Крепится к рабочему столу при помощи сантехшпильки с одной стороны, и зажимается барашком с другой.

Несколько раз, упоминаемая сантехшпилька, выполняет крепежные функции. С одной ее стороны нарезана крупная, как у самореза, резьба, а с другой метрическая.

Видео: шлифовальный станок своими руками.

Republished by Blog Post Promoter

Самодельный шлифовальный станок по дереву

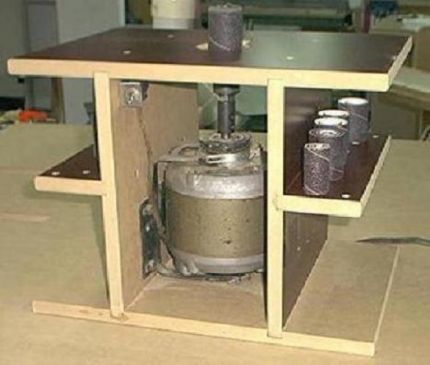

Уважаемые посетители сайта «Самоделкин друг» из представленного автором материала вы узнаете о том, как сделать самостоятельно шлифовальный станок для обработки небольших деревянных деталей из старенького двигателя от стиральной машины и фанеры. Для человека «мастерового» необходимо иметь у себя в мастерской несколько станков для обработки металла и естественно дерева. Дабы упростить свой труд при шлифовании небольших деталей, необходимо использовать опять же станок. На сегодняшний день в строительных магазинах есть огромный выбор разного рода деревообрабатывающих и шлифовальных станков, но хороший аппарат и стоит не мало, а дешевый проработает недолго.

И вот пришла нашему автору идея создать шлифовальный станок к себе в каморку своими руками, для чего у него имелся отличный моторчик от стиральной машинки еще Советского производства, а так же фанера и ДСП того же периода выпуска, так что все необходимое имелось в запасе.

И так, давайте разберем конкретно, что понадобилось автору для сборки шлифовального станка? А так же рассмотрим весь процесс его создания от начала и до конца, посмотрим видео работы.

Материалы

- двигатель от стиральной машинки

- фанера ДСП

- уголок 4 шт

- саморез

- болт

- гайка

- шайба

- конденсатор

- выключатель

- наждачная бумага (круг)

- резина

Инструменты

- электролобзик

- дрель

- напильник

- набор гаечных ключей

- отвертка

- плоскогубцы

- линейка

- карандаш

Процесс создания шлифовального станка своими руками.

И так, для начала автор достал из закромов припрятанный для лучших времен двигатель от стиральной машинки, протер от пыли и проверил работоспособность подключив к сети, работает ) После чего произвел подключение по следующей схеме. Для удобства переноски станка, сделал импровизированную ручку. При помощи циркуля разметил центр на шкиву двигателя и просверлил 3 отверстия, для последующей установки шлифовального круга. Взял кусок фанеры, начертил круг и выпилил по намеченному контуру при помощи электролобзика.Для крепления двигателя к станине, автор использует вот такие вот уголки. Подключил двигатель, конденсатор и выключатель в виде тумблера. К станине прикрутил 2 дощечки. На полученные точки опоры прикрутил полочку, для удобства ведения работы. После чего мастер делает нескользящие ножки для станины из резины. Прикручивает саморезами. И вот собственно такой вот замечательный станочек получился. Работать с таким станком одно удовольствие, положил детальку на полочку и поворачивая в нужную сторону производится шлифовка. Самое главное автор абсолютно не потратился на данный станок, а хватит его надолго) Вам понравился материал, приходите к нам в группу ВКонтакте. Так же мастер оставил видео для закрепления пройденного материала. Приятного просмотра! Спасибо за внимание!

Шлифовальный станок своими руками по дереву или металлу

Шлифовальный станок своими руками

Содержание статьи

Шлифовальный станок очень полезная вещь в гараже каждого домашнего мастера, ведь практически всегда при изготовлении самоделок своими руками возникает необходимость, что-либо отшлифовать. Ярким примером этого может служить полировка оргстекла в домашних условиях, где, по сути, без шлифовального станка попросту не обойтись.Сегодня купить шлифовальный станок по дереву или металлу не проблема. Однако зачем тратиться, если можно сделать шлифовальный станок своими руками, используя для этого подручные инструменты и материалы.

Шлифовальный станок своими руками

Самодельный шлифовальный станок представляет собой каркас, изготовленный из прочной породы древесины. На одном краю каркаса расположен электрический двигатель, а на другом механизм, состоящий из направляющих шкивов. Более простые виды шлифовальных станков, оснащены всего лишь двумя валами, одним ведомым и одним ведущим, который установлен на роторе электродвигателя.

Между валами располагается станина, по которой движется абразивная лента, основная роль которой, как раз и заключается в шлифовке обрабатываемых деталей. Для изготовления шлифовального станка своими руками, может быть использован небольшой двухфазный электродвигатель, вынутый например, из старой стиральной машины.

Сборка шлифовального станка

Начинать сборку шлифовального станка, также как и при изготовлении самодельного точила, целесообразно с изготовления станины, которая может быть металлической или деревянной. Наиболее распространёнными размерами станины для шлифовального станка, являются размеры в 500 на 180, при толщине в 2 сантиметра.

Электрический двигатель можно закрепить как прямо на станину, так и изготовить для этих целей отдельную площадку, которая фиксируется при сборке шлифовального станка своими руками к торцу станины. С другой стороны станины, устанавливается подшипниковый вал, под небольшим углом наклона, для того чтобы абразивная лента плавно касалась поверхности обрабатываемых деталей.

Сделать ведомый вал для шлифовального станка своими руками можно из плит ДСП, нарезав их квадратами 20 на 20 сантиметров. В центре квадратов необходимо сделать отверстие, после чего проточить их, получив идеально круглый вал для установки на шлифовальный станок.

Обязательно на поверхность валов, как на двигателе, так и на станине, необходимо перед установкой абразивной ленты намотать тонкую резину. Это исключит соскальзывание ленты во время проведения шлифовальных работ за станком.

На чертежах снизу, можно посмотреть принципиальную схему изготовления деревянного шлифовального станка своими руками, на основе двухфазного электрического двигателя.

Видео-шлифовальные станки

Оценить статью и поделиться ссылкой:

Шлифовальный станок по дереву своими руками

Для того, чтобы сделать деревянную поверхность гладкой и идеально ровной, ее подвергают шлифовке. Если площадь шлифования небольшая, то для выполнения работ, достаточно использовать наждачную бумагу. Однако, для больших по объему изделий, целесообразно воспользоваться шлифовальным станком. Так как стоимость данного инструмента довольно высокая, гораздо дешевле изготовить его самостоятельно. О том, как соорудить шлифовальный станок по дереву, рассмотрим далее.

Шлифовальный станок по дереву: сфера использования и устройство

Шлифовальный станок по дереву имеет форму станка, на котором располагается шлифовальный круг, лента и рабочая поверхность, на которой выполняются работы. Кроме того, на нем имеется упорный механизм, на котором фиксируется деталь в горизонтальном положении.

Для того, чтобы оборудование выполняло работу в автоматизированном режиме, на нем устанавливается электрический тип двигателя, довольно высокой мощности. Кроме того, на шлифовальном станке имеется специальный механизм, благодаря которому устройство способно работать длительное время.

На внутренней части инструмента находится специальная деталь в виде штуцера, размером в 10 см. С его помощью обеспечивается извлечение продуктов шлифовки. Корпусная часть, чаще всего выполняется из чугуна. Она наклоняется в соотношении с типом детали, установленной на ней. Поэтому, сфера использования данный станков довольно широкая. Стандартная рабочая поверхность шлифовального станка имеет размеры 19 на 30 см. При этом, угол ее наклона составляет от сорока пяти до девяносто градусов.

На шлифовальном станке также имеется легкозаменяемая лента, на которой расположен регулятор, обеспечивающий регулировку работоспособности оборудования. На данной ленте имеется покрытие из гранита, делающее ее более износостойкой. Кроме того, на шлифовальном станке имеется вал, покрытый резиной. С его помощью предотвращается проскальзывание ленты в процессе работы. С помощью данного механизма удается выполнить шлифовку практически любых по размерам изделий, установленных как вертикально, так и горизонтально.

Применение шлифовального оборудования позволяет избавиться от шероховатостей и неровностей на деревянных поверхностях. В процессе работы на шлифовальном оборудовании следует использовать специальные материалы и инструмент. К шлифовальным материалам относят порошкообразные, пастообразные смеси, которые улучшают процесс шлифовки и качество полученной древесины. Среди шлифовальных инструментов отметим наличие шлифовальных кружков, брусков и сегментов.

Шлифовальный станок по дереву схема и разновидности

В соотношении с функциональной нагрузкой, выделяют следующие разновидности шлифовальных станков:

- для выполнения круговой шлифовки;

- для выполнения плоской шлифовки;

- внутришлифовальное оборудование;

- специализированное оборудование, для выполнения шлифовки.

Кроме того, выбор того или иного станка зависит от типа поверхности, на которой проводятся работы. От вида и формы деревянной заготовки: цилиндрическая, круглая, валовая, рейковая. От конструктивных особенностей шлифовального оборудования и индивидуальных элементов на деталях, поддающихся обработке.

Шлифовальные станки имеют очень широкую сферу применения. С их помощью выполняется не только шлифовка деталей, но и их фрезеровка и заточка. Также, станки позволяют обработать детали, отрезать необходимые заготовки согласно заданному ранее размеру.

Среди основных вариантов шлифовальных станков отметим:

- ленточные;

- дисковые;

- барабанные.

Барабанный вариант шлифовального оборудования содержит в своем составе шлифовальный круг, форма которого напоминает цилиндр или барабан. С помощью данного инструмента выполняется шлифовка и калибровка готовых досок, реек и других плоских заготовок.

Среди основных деталей данного станка отметим наличие:

- рабочей поверхности, на которой зафиксированы все узловые детали;

- электродвигателя, с помощью которого выполняется шлифовка и работа оборудования;

- шлифовального барабана, который вращается, тем самым шлифуя деталь;

- рабочего стола;

- защитного кожуха;

- механизма, с помощью которого удаляется пыль;

- элементов, позволяющих изменить положение рабочей поверхности.

Ленточно-щлифовальный станок по дереву отличается от барабанных тем, что основная деталь, выполняющая шлифовку у него выполнена в форме ленты, соединенной в кольцевом положении, установленной между двух барабанов. При этом, на одном барабане располагается механическая трансмиссия, которая обеспечивает работоспособность устройства. Второй барабан отвечает за скорость работы устройства и за ее изменение. С его помощью удается изменять режим, в котором работает станок.

Расположение рабочего органа на таком станке бывает как горизонтальным, так и вертикальным. В некоторых случаях, он имеет угловое расположение. Установка рабочего органа выполняется на рабочую поверхность, на которой и выполняется шлифовка. Специальные приспособления фиксируют заготовку в необходимом положении, тем самым облегчая работу оператора.

Ленты, которые устанавливаются на станок, изготавливают из ткани. Существует два способа их изготовления:

- электрический;

- механический.

Лента, изготовлена первым способом имеет более острые грани, так как абразив, устанавливается на нее с помощью электромагнитного поля, которое корректирует место установки каждого абразивного элемента. Механический способ нанесения абразива, предполагает его простую насыпку. Учтите, что чем реже насыпка на ленте, тем лучше, так как зерна не забиваются древесной пылью. Абразивными веществами бывают материалы, изготовленные как из натуральных, так и из искусственных материалов, имеющих высокий уровень твердости. Наличие специальных вытяжных механизмов, позволяет избавиться от пыли, которая образуется в процессе шлифовки.

Плоскошлифовальные станки по дереву предназначены для выполнения шлифовки плоских поверхностей. Они состоят из абразивного круга, который приводит в действие электрический двигатель. При этом, движения механизм осуществляет как вращательные, так и поступательно вращательные. Заготовка может перемещаться как в вертикальном, так и в горизонтальном положении. Таким образом, обработка детали выполняется быстро и удобно.

Как сделать шлифовальный станок по дереву своими руками

Предлагаем ознакомиться с вариантом изготовления самодельного дискового шлифовального станка, с помощью которого возможно выполнять шлифовку деревянных деталей. В процессе работы следует обратить внимание на такие правила:

- установка станка должна осуществляться непосредственно на рабочую поверхность, таким образом, удастся выполнить обработку разных по объему и размерам деталей;

- с помощью диска будет осуществляться обработка различных деталей;

- габаритность оборудования должна быть средней;

- кроме того, следует позаботиться о шумопроизводительности, которая должна быть снижена до минимума;

- в обязательном порядке на самодельном шлифовальном станке по дереву должна присутствовать функция наклона детали под различными углами, таким образом, работа будет производиться быстро и качественно.

Рассматривая конструкцию будущего станка, необходимо предусмотреть тот факт, что рабочая поверхность должна наклоняться таким образом, чтобы выполнять обработку как больших, так и мелких по объему деталей. Для этого, на ней должен быть расположен зажим. Если установить шлифовальный станок на поверхность вала электрического двигателя, то появятся такие недостатки в конструкции станка:

- возможно появление конструктивного дисбаланса;

- шлифовальная станок передает всю нагрузку на двигатель, поэтому подшипники и опорные механизмы очень быстро изнашиваются.

Лучше всего, если вал разгружается посредством гибкой муфты. Оптимальный диаметр для диска, установленного на станке составляет восемьдесят сантиметров. Среди основных узловых элементов конструкции отметим:

1. Электродвигатель и его опорные части. Для этого потребуется наличие двигателя, подающего постоянный ток на номинальном напряжении в восемнадцать ватт и с работоспособностью в двадцать тысяч оборотов в минуту. Данный двигатель довольно часто можно встретить в стандартном шуруповерте. На конечной части вала в двигателе имеется шерстная, которая хорошо удерживает гибкую муфту.

Режим работы двигателя должен быть дефорсированным, напряжение при этом составляет пять вольт. Таким образом, удается добиться максимальной производительности устройства.

2. Опорные элементы. Данные детали имеют шлифовальный диск, который фиксируется на два подшипника. Таким образом, дисковая ось удерживается в устойчивом положении. Данные подшипники отличаются доступной стоимостью и довольно популярны. Однако, среди их недостатков отметим отсутствие защиты от пыли и высокую шумопроизводительность. Для того, чтобы изготовить пылезащиту используйте крышку от стеклянной бутылки, установленной на валу.

3. Также следует выделить опорные части, на которых удерживается стол, направляющие и непосредственно рабочую поверхность.

После того, как основные узлы собраны, следует процесс их соединения в целое устройство. Они монтируются на основание, для изготовления которого используется кленовая доска. Вначале, необходимо установить двигатель и его опорные части, далее монтируется диск. Следите за правильностью соединения осей между данными элементами. С помощью резиновой муфты можно контролировать данный процесс. Далее следует снять диск и установить резиновую муфту на поверхность вала. Для этих целей рекомендуем использовать шланг, подобранный по диаметру и размеру устройства.

Для уменьшения его жесткости необходимо установив его на валу двигателя, разрезать определенные участки шланга. Далее, установите диск, а также хвостовик, муфту и подшипники. Для стягивания муфты используйте хомут, выполненный из проволоки.

Следующий этап изготовления шлифовального станка по дереву своими руками – установка опорных механизмов на столе. Их монтаж осуществляется на две точки, с помощью заднего и зажимного винтов. При ослаблении зажимного винта удается изменить положение всей конструкции. Стол должен находиться горизонтально, в процессе его монтажа старайтесь контролировать его положение задним винтом. Установите винты, предварительно просверлив под них отверстия.

При опускании зажимного винта удается изменять место расположения стола как вертикально, так и горизонтально. Таким образом, зазор между диском и обрабатываемой деталью, будет минимальным. Зажимной болт изготавливается из мебельной фурнитуры, а именно винтов размером в м6х100.

Так как головка такого болта характеризуется наличием отверстия под четырехгранный ключ, все работы по его настройке проводятся довольно быстро. Для наклеивания на поверхность диска наждачной бумаги, воспользуйтесь двухсторонним скотчем. В процессе работы, винт вынимается, а стол устанавливается в удобное положение. На столе имеется пазовое отверстие, установленное рядом с диском. Внутри него зажимаются детали в нужном для работы положении.

Направляющая изменяет направление в процессе работы в соотношении с пазом. Для изготовления зажима в пазовом соединении используются мебельные болты. С помощью их конусообразной головки удается обеспечить надежную фиксацию упора.

Нелишней станет установка на станке устройства, регулирующего обороты. Кроме того, переключатели позволяют включать и выключать механизм, а также изменяют направление движения диска.

Рекомендуем установить под рабочей поверхностью ножки, выполненные из резины. Они сделают конструкцию более устойчивой перед вибрацией, возникающей в процессе шлифовки. Для того, чтобы прикрыть двигатель используйте пластиковые или деревянные детали. Не следует забывать о механизме, который собирает пыль, для его изготовления достаточно простой пластиковой коробки. С помощью такого механизма можно с легкостью обрабатывать деревянные изделия, точить ножи и доводить токарные резцы.

На шлифовальный станок по дереву цена довольно высокая, поэтому в несколько раз дешевле, соорудить данный прибор самостоятельно. Все элементы для его создания вполне доступные и простые, главное – иметь терпение и немного времени, для их правильно комбинации. В завершение станок проверяется на работоспособность и настраивается в соотношении с индивидуальными параметрами обрабатываемой детали.

чертежи, фото и видео Чертежи для шлифовального станка из ленточной шлифмашинки

Для того, чтобы сделать деревянную поверхность гладкой и идеально ровной, ее подвергают шлифовке. Если площадь шлифования небольшая, то для выполнения работ, достаточно использовать наждачную бумагу. Однако, для больших по объему изделий, целесообразно воспользоваться шлифовальным станком. Так как стоимость данного инструмента довольно высокая, гораздо дешевле изготовить его самостоятельно. О том, как соорудить шлифовальный станок по дереву, рассмотрим далее.

Шлифовальный станок по дереву: сфера использования и устройство

Шлифовальный станок по дереву имеет форму станка, на котором располагается шлифовальный круг, лента и рабочая поверхность, на которой выполняются работы. Кроме того, на нем имеется упорный механизм, на котором фиксируется деталь в горизонтальном положении.

Для того, чтобы оборудование выполняло работу в автоматизированном режиме, на нем устанавливается электрический тип двигателя, довольно высокой мощности. Кроме того, на шлифовальном станке имеется специальный механизм, благодаря которому устройство способно работать длительное время.

На внутренней части инструмента находится специальная деталь в виде штуцера, размером в 10 см. С его помощью обеспечивается извлечение продуктов шлифовки. Корпусная часть, чаще всего выполняется из чугуна. Она наклоняется в соотношении с типом детали, установленной на ней. Поэтому, сфера использования данный станков довольно широкая. Стандартная рабочая поверхность шлифовального станка имеет размеры 19 на 30 см. При этом, угол ее наклона составляет от сорока пяти до девяносто градусов.

На шлифовальном станке также имеется легкозаменяемая лента, на которой расположен регулятор, обеспечивающий регулировку работоспособности оборудования. На данной ленте имеется покрытие из гранита, делающее ее более износостойкой. Кроме того, на шлифовальном станке имеется вал, покрытый резиной. С его помощью предотвращается проскальзывание ленты в процессе работы. С помощью данного механизма удается выполнить шлифовку практически любых по размерам изделий, установленных как вертикально, так и горизонтально.

Применение шлифовального оборудования позволяет избавиться от шероховатостей и неровностей на деревянных поверхностях. В процессе работы на шлифовальном оборудовании следует использовать специальные материалы и инструмент. К шлифовальным материалам относят порошкообразные, пастообразные смеси, которые улучшают процесс шлифовки и качество полученной древесины. Среди шлифовальных инструментов отметим наличие шлифовальных кружков, брусков и сегментов.

Шлифовальный станок по дереву схема и разновидности

В соотношении с функциональной нагрузкой, выделяют следующие разновидности шлифовальных станков:

- для выполнения круговой шлифовки;

- для выполнения плоской шлифовки;

- внутришлифовальное оборудование;

- специализированное оборудование, для выполнения шлифовки.

Кроме того, выбор того или иного станка зависит от типа поверхности, на которой проводятся работы. От вида и формы деревянной заготовки: цилиндрическая, круглая, валовая, рейковая. От конструктивных особенностей шлифовального оборудования и индивидуальных элементов на деталях, поддающихся обработке.

Шлифовальные станки имеют очень широкую сферу применения. С их помощью выполняется не только шлифовка деталей, но и их фрезеровка и заточка. Также, станки позволяют обработать детали, отрезать необходимые заготовки согласно заданному ранее размеру.

Среди основных вариантов шлифовальных станков отметим:

- ленточные;

- дисковые;

- барабанные.

Барабанный вариант шлифовального оборудования содержит в своем составе шлифовальный круг, форма которого напоминает цилиндр или барабан. С помощью данного инструмента выполняется шлифовка и калибровка готовых досок, реек и других плоских заготовок.

Среди основных деталей данного станка отметим наличие:

- рабочей поверхности, на которой зафиксированы все узловые детали;

- электродвигателя, с помощью которого выполняется шлифовка и работа оборудования;

- шлифовального барабана, который вращается, тем самым шлифуя деталь;

- рабочего стола;

- защитного кожуха;

- механизма, с помощью которого удаляется пыль;

- элементов, позволяющих изменить положение рабочей поверхности.

Ленточно-щлифовальный станок по дереву отличается от барабанных тем, что основная деталь, выполняющая шлифовку у него выполнена в форме ленты, соединенной в кольцевом положении, установленной между двух барабанов. При этом, на одном барабане располагается механическая трансмиссия, которая обеспечивает работоспособность устройства. Второй барабан отвечает за скорость работы устройства и за ее изменение. С его помощью удается изменять режим, в котором работает станок.

Расположение рабочего органа на таком станке бывает как горизонтальным, так и вертикальным. В некоторых случаях, он имеет угловое расположение. Установка рабочего органа выполняется на рабочую поверхность, на которой и выполняется шлифовка. Специальные приспособления фиксируют заготовку в необходимом положении, тем самым облегчая работу оператора.

Ленты, которые устанавливаются на станок, изготавливают из ткани. Существует два способа их изготовления:

- электрический;

- механический.

Лента, изготовлена первым способом имеет более острые грани, так как абразив, устанавливается на нее с помощью электромагнитного поля, которое корректирует место установки каждого абразивного элемента. Механический способ нанесения абразива, предполагает его простую насыпку. Учтите, что чем реже насыпка на ленте, тем лучше, так как зерна не забиваются древесной пылью. Абразивными веществами бывают материалы, изготовленные как из натуральных, так и из искусственных материалов, имеющих высокий уровень твердости. Наличие специальных вытяжных механизмов, позволяет избавиться от пыли, которая образуется в процессе шлифовки.

Плоскошлифовальные станки по дереву предназначены для выполнения шлифовки плоских поверхностей. Они состоят из абразивного круга, который приводит в действие электрический двигатель. При этом, движения механизм осуществляет как вращательные, так и поступательно вращательные. Заготовка может перемещаться как в вертикальном, так и в горизонтальном положении. Таким образом, обработка детали выполняется быстро и удобно.

Как сделать шлифовальный станок по дереву своими руками

Предлагаем ознакомиться с вариантом изготовления самодельного дискового шлифовального станка, с помощью которого возможно выполнять шлифовку деревянных деталей. В процессе работы следует обратить внимание на такие правила:

- установка станка должна осуществляться непосредственно на рабочую поверхность, таким образом, удастся выполнить обработку разных по объему и размерам деталей;

- с помощью диска будет осуществляться обработка различных деталей;

- габаритность оборудования должна быть средней;

- кроме того, следует позаботиться о шумопроизводительности, которая должна быть снижена до минимума;

- в обязательном порядке на самодельном шлифовальном станке по дереву должна присутствовать функция наклона детали под различными углами, таким образом, работа будет производиться быстро и качественно.

Рассматривая конструкцию будущего станка, необходимо предусмотреть тот факт, что рабочая поверхность должна наклоняться таким образом, чтобы выполнять обработку как больших, так и мелких по объему деталей. Для этого, на ней должен быть расположен зажим. Если установить шлифовальный станок на поверхность вала электрического двигателя, то появятся такие недостатки в конструкции станка:

- возможно появление конструктивного дисбаланса;

- шлифовальная станок передает всю нагрузку на двигатель, поэтому подшипники и опорные механизмы очень быстро изнашиваются.

Лучше всего, если вал разгружается посредством гибкой муфты. Оптимальный диаметр для диска, установленного на станке составляет восемьдесят сантиметров. Среди основных узловых элементов конструкции отметим:

1. Электродвигатель и его опорные части. Для этого потребуется наличие двигателя, подающего постоянный ток на номинальном напряжении в восемнадцать ватт и с работоспособностью в двадцать тысяч оборотов в минуту. Данный двигатель довольно часто можно встретить в стандартном шуруповерте. На конечной части вала в двигателе имеется шерстная, которая хорошо удерживает гибкую муфту.

Режим работы двигателя должен быть дефорсированным, напряжение при этом составляет пять вольт. Таким образом, удается добиться максимальной производительности устройства.

2. Опорные элементы. Данные детали имеют шлифовальный диск, который фиксируется на два подшипника. Таким образом, дисковая ось удерживается в устойчивом положении. Данные подшипники отличаются доступной стоимостью и довольно популярны. Однако, среди их недостатков отметим отсутствие защиты от пыли и высокую шумопроизводительность. Для того, чтобы изготовить пылезащиту используйте крышку от стеклянной бутылки, установленной на валу.

3. Также следует выделить опорные части, на которых удерживается стол, направляющие и непосредственно рабочую поверхность.

После того, как основные узлы собраны, следует процесс их соединения в целое устройство. Они монтируются на основание, для изготовления которого используется кленовая доска. Вначале, необходимо установить двигатель и его опорные части, далее монтируется диск. Следите за правильностью соединения осей между данными элементами. С помощью резиновой муфты можно контролировать данный процесс. Далее следует снять диск и установить резиновую муфту на поверхность вала. Для этих целей рекомендуем использовать шланг, подобранный по диаметру и размеру устройства.

Для уменьшения его жесткости необходимо установив его на валу двигателя, разрезать определенные участки шланга. Далее, установите диск, а также хвостовик, муфту и подшипники. Для стягивания муфты используйте хомут, выполненный из проволоки.

Следующий этап изготовления шлифовального станка по дереву своими руками – установка опорных механизмов на столе. Их монтаж осуществляется на две точки, с помощью заднего и зажимного винтов. При ослаблении зажимного винта удается изменить положение всей конструкции. Стол должен находиться горизонтально, в процессе его монтажа старайтесь контролировать его положение задним винтом. Установите винты, предварительно просверлив под них отверстия.

При опускании зажимного винта удается изменять место расположения стола как вертикально, так и горизонтально. Таким образом, зазор между диском и обрабатываемой деталью, будет минимальным. Зажимной болт изготавливается из мебельной фурнитуры, а именно винтов размером в м6х100.

Так как головка такого болта характеризуется наличием отверстия под четырехгранный ключ, все работы по его настройке проводятся довольно быстро. Для наклеивания на поверхность диска наждачной бумаги, воспользуйтесь двухсторонним скотчем. В процессе работы, винт вынимается, а стол устанавливается в удобное положение. На столе имеется пазовое отверстие, установленное рядом с диском. Внутри него зажимаются детали в нужном для работы положении.

Направляющая изменяет направление в процессе работы в соотношении с пазом. Для изготовления зажима в пазовом соединении используются мебельные болты. С помощью их конусообразной головки удается обеспечить надежную фиксацию упора.

Нелишней станет установка на станке устройства, регулирующего обороты. Кроме того, переключатели позволяют включать и выключать механизм, а также изменяют направление движения диска.

Рекомендуем установить под рабочей поверхностью ножки, выполненные из резины. Они сделают конструкцию более устойчивой перед вибрацией, возникающей в процессе шлифовки. Для того, чтобы прикрыть двигатель используйте пластиковые или деревянные детали. Не следует забывать о механизме, который собирает пыль, для его изготовления достаточно простой пластиковой коробки. С помощью такого механизма можно с легкостью обрабатывать деревянные изделия, точить ножи и доводить токарные резцы.

На шлифовальный станок по дереву цена довольно высокая, поэтому в несколько раз дешевле, соорудить данный прибор самостоятельно. Все элементы для его создания вполне доступные и простые, главное – иметь терпение и немного времени, для их правильно комбинации. В завершение станок проверяется на работоспособность и настраивается в соотношении с индивидуальными параметрами обрабатываемой детали.

Стоимость шлифовального станка заводского изготовления довольно высокая. Если электроинструмент не по карману, можно попробовать изготовить его самостоятельно. На таком станке можно будет не только шлифовать деревянные заготовки, но и затачивать инструмент. Собрать шлифовальный станок своими руками можно трех видов: ленточный, дисковый и барабанный.

Для сборки шлифовального станка ленточного типа понадобится электромотор, прочная станина и катки, на которых будет вращаться лента. Обязательно под рукой иметь чертеж или подробную схему с указанием всех узлов и размеров. Пример схемы станка с деревянной станиной предлагаем посмотреть на фото.

На следующем фото представлена готовая конструкция станка. В этом варианте расположение трех рабочих валов выполнено так, что движущаяся лента образует вертикальную шлифовальную плоскость. В качестве привода использована ременная передача.

В конструкции станка можно использовать четыре катка. Один из них является ведущим и насажен непосредственно на вал электродвигателя. На фото показан пример такой конструкции. Установка четырех катков позволяет получить две шлифовальные плоскости: горизонтальную и вертикальную.

Деревянная станина сглаживает вибрацию работающего электродвигателя, однако, древесина недолговечная. Оптимально заготовку размером 50х18 см вырезать из стали толщиной 2 см. Один край станины делают идеально ровный, чтобы к нему закрепить площадку для электромотора. Для следующей детали понадобится сталь толщиной 1 см. Площадку вырезают размером 18х16 см, после чего закрепляют к станине болтовым соединением.

Большая мощность электромотора для такого станка не нужна. Подойдет двигатель от старой стиральной машинки. Если требуется большая производительность шлифовальной машины, тогда желательно найти электромотор с частотой вращения вала 1500 об/мин мощностью от 2,5 до 3 кВт. Качественной шлифовки можно добиться при движении наждачной ленты со скоростью 20 м/с. Чтобы достичь таких параметров, используют рабочие барабаны диаметром 20 см. Если сделать тоньше катки, придется снижать частоту вращения вала мотора с помощью редуктора, что крайне неудобно.

Ведущий барабан можно насадить на вал двигателя. Если такой вариант не подходит, изготавливают отдельный узел. Ведущий вал с подшипниками закрепляют на станине. С оного конца насаживают шкив ременной передачи, а с другого конца устанавливают ведущий барабан. Тогда на вал электродвигателя тоже насаживают шкив и надевают клиновидный ремень. Ведомые катки вращаются произвольно на подшипниках.

Шкивы ременной передачи придется вытачивать на токарном станке, а катки можно сделать из квадратных кусков ДСП размером 20х20 см. Плиты складывают друг на друга, пока не получится суммарная толщина 24 см. По центру квадратных плит сверлят отверстие, вставляют шпильку с резьбой и плотно стягивают пластины с обеих сторон гайками. Квадратную заготовку протачивают так, чтобы получился барабан диаметром 20 см.

Во время проточки катка предусматривают в его центральной части утолщение. По отношению к краям барабана перепад должен составить 3 мм. За счет утолщения лента не будет съезжать с катков. Поверхность деревянного барабана обтягивают резиной. Подойдет старая велосипедная камера. Резина предотвратит проскальзывание ленты на катках.

Для изготовления шлифовальной ленты подойдет наждачная бумага на тканевой основе. Можно вырезать цельную полосу необходимой длины, края которой склеивают встык. Если длинной полосы наждачной бумаги нет, отрезают полосу прочной ткани и сшивают ее в кольцо. Наждачную бумагу нарезают прямоугольниками, после чего наклеивают на полоску ткани. При изготовлении шлифовальной ленты важно подобрать качественный клей, чтобы наждачная бумага не отслоилась.

Изготовление дискового шлифовального станка

Дисковый станок считается самым простым в изготовлении. Принцип его работы напоминает обыкновенный электрический наждак. Сборка шлифовального станка представлена инструкцией с пошаговым фото:

- Силовой установкой станка выступает трехфазный электродвигатель. Такой выбор не случаен, так как перемена фазы при подключении позволяет организовать реверс. К сети 220 В мотор можно подключить через конденсаторы.

- Рабочий диск выпиливают из фанеры толщиной 1,5 см. Две одинаковые заготовки склеивают между собой. В итоге получается диск толщиной 3 см. Строго по центру сверлят отверстие, диаметр которого равен толщине вала электромотора.

- Для сборки станины лучше использовать обрезную доску, а направляющие и рабочий стол выпиливают из фанеры толщиной 1,5 см. Дерево для изготовления станка лучше подойдет, чем металл. Древесина гасит вибрации мотора.

- Рабочим диском можно шлифовать и даже затачивать. Важно правильно подобрать абразивные материалы. Они должны быть на липучке и соответствовать своему назначению. Если нужно шлифовать изделие из камня или гранита, на рабочий диск наклеивают алмазный круг «Черепашка».

- Чтобы отшлифовать деревянную заготовку, на рабочий диск приклеивают круг из наждачной бумаги.

- Аналогичные круги на липучке есть по металлу. На таком диске можно затачивать ножи, топоры и другой инструмент.

При конструировании дискового шлифовального станка важно позаботиться о безопасности. Сверху вращающийся рабочий диск закрывают защитной аркой. На рабочем столе предусматривают регулирующуюся пятку, служащую упором для обрабатываемой детали.

Столешницу станка не стоит вскрывать лаком или красить. Со временем неравномерно стершееся покрытие создаст трудности перемещения обрабатываемой заготовки.

Изготовление барабанного станка для шлифовки доски

Для изготовления барабанного станка собирают станину. Потребуется брус из твердых пород дерева. Снизу к станине крепят электродвигатель со шкивом. Барабан с подшипниками подойдет от отслужившего транспортера. Наждачную бумагу нарезают лентой и наматывают плотно встык на рабочий каток. По краям барабана бумагу фиксируют хомутами.

Крепят рабочий каток сверху к станине. Под ним будет располагаться столешница станка. На вал барабана насаживают шкив и создают ременную передачу с мотором. Столешницу делают регулируемую на винтах, чтобы можно было шлифовать доски разной толщины. Во избежание вибраций станка ножки станины желательно зафиксировать к полу.

Если постараться и приложить усилие, то любой рассмотренный агрегат будет работать не хуже шлифовального станка заводского изготовления.

Все материалы в любом производстве, помимо изготовления, требуют ещё дополнительной и финишной обработки. Яркими примерами таких обработок можно назвать шлифовку и полировку изделия. Эти два вида механического воздействия на поверхность детали, доводят её внешний вид до совершенства. Однако всем известно, чтобы выполнить эти операции руками, уйдёт много времени и сил, да и равномерность обработки может обеспечить разве что очень опытный мастер. Для облегчения такого рода работ, человек придумал себе в помощь различные приспособления и механизмы. О некоторых из них и пойдет речь дальше.

Общее назначение и виды станков

Станок предназначается для окончательной обработки деталей и заготовок из разных материалов путём воздействия на них поверхностью с абразивным или алмазным напылением. Станок, его составляющие механизмы и приспособления позволяют соблюдать точность размера и форму, а также обеспечивают создание идеальной поверхности детали или заготовки.

С помощью станка можно обработать плоские детали, поверхности снаружи и внутри, детали различной геометрической формы, шлифовать или полировать резьбу и зубья зубчатых колёс. По своим характеристикам шлифовальные станки делятся на:

- Круглошлифовальные.

- Внутришлифовальные.

- Бесцентрово-шлифовальные.

- Плоскошлифовальные.

- Специальные станки (для шлифовки резьб, зубчатых колес).

Процесс шлифования

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Во время работы абразивной поверхности придаётся круговое движение при помощи электрического двигателя. При соприкосновении поверхности заготовки с абразивом и происходит процесс обработки. Есть расхожее мнение, что шлифование абразивами – это обработка трением. Однако, это неверно.

Каждая абразивная частица имеет острые грани, при касании с материалом (металл, пластик, дерево, камень) работает, как режущий инструмент и снимает стружку, как скажем фреза или сверло. Если учитывать немалую скорость вращения шлифовальных кругов, а также возникновение стружки, как продукта шлифования, необходимо учитывать и возможность травмирования этой самой стружкой.

Меры безопасности во время работы

При работе на станке требуется соблюдать следующие правила техники безопасности:

Необходимость на производстве и в быту

Сегодня в производственных цехах шлифовальные станки используются постоянно. В зависимости от масштабов производства может быть установлен как один станок, так и все его разновидности по сложности и габаритам.

Однако и в быту этому оборудованию всегда есть применение. У одних – в гараже имеется верстачный наждачный станок для обработки металла. У других – в мастерской установлены несколько разных по конструкции шлифовальных машин по дереву. У третьих – во владении стоит универсальный, комбинированный станок. Есть электроинструменты для ручной шлифовки: барабанного типа, лентошлифовального, ленточнопильного, маленькие машинки или большие станки. И все они востребованы.

На рынке представлен довольно широкий ряд всевозможного подобного оборудования от многих производителей. И цены на них достаточно приемлемы. Но это – машины общего назначения. А если человек занимается собственным делом, или у него есть хобби, то нужен станок особой специализации. Здесь цена уже вырастает в несколько раз.

По этой причине или исходя из собственных желаний многие умельцы изготавливают самоделки. В основном для обработки дерева, пластика и металла, реже для резки и шлифовки камня. И, в общем, это правильно. Ведь даже простую заточку кухонных ножей проще и быстрее сделать на станке, чем вручную используя оселок. Благо к созданию своими руками самодельного станка для дерева располагает и его совсем нехитрая конструкция.

Шлифовальный станок своими руками для дерева собрать совсем несложно. В народе его ещё называют просто – наждак.

Основным составляющим элементом является двигатель. Наверняка у многих в хозяйстве найдется старая стиральная машина. Её мотор для этой цели вполне подойдёт. Если нет, новый движок на рынке обойдётся довольно дорого, а вот на любой барахолке можно отыскать б/у в рабочем состоянии. Электродвигатель должен быть сильным от 750 Вт до 2 кВт, не скоростным от 1500 до 3000 об/мин, если трёхфазный, то всегда можно адаптировать под 220 В. Также понадобятся толстая фанера, саморезы, клей ПВА, ну и инструмент, конечно.