Шлифовальный стол – подставка для сверлильного станка своими руками | Своими руками

Содержание ✓

- ✓ ШЛИФОВАЛЬНЫЙ СТОЛ — ПОДСТАВКА ДЛЯ СВЕРЛИЛЬНОГО СТАНКА СВОИМИ РУКАМИ

- ✓ ВИДЕО НА ЗАМЕТКУ – ШЛИФОВАЛЬНЫЙ БАРАБАН ДЛЯ СВЕРЛИЛЬНОГО СТАНКА СВОИМИ РУКАМИ

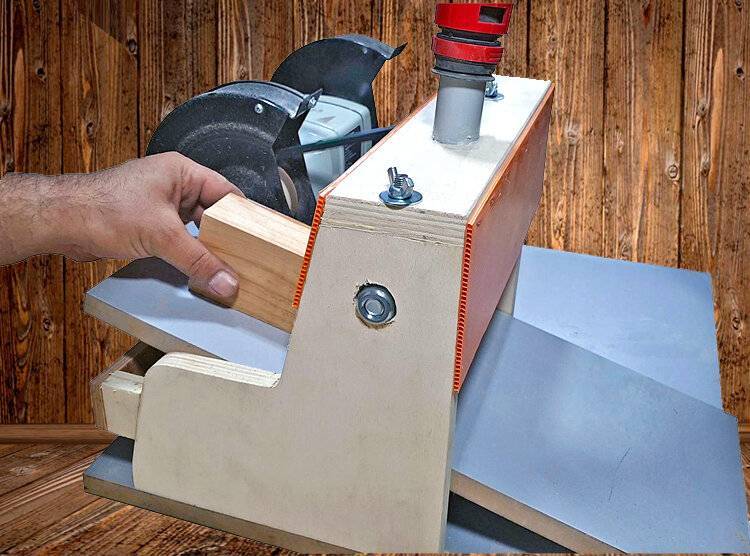

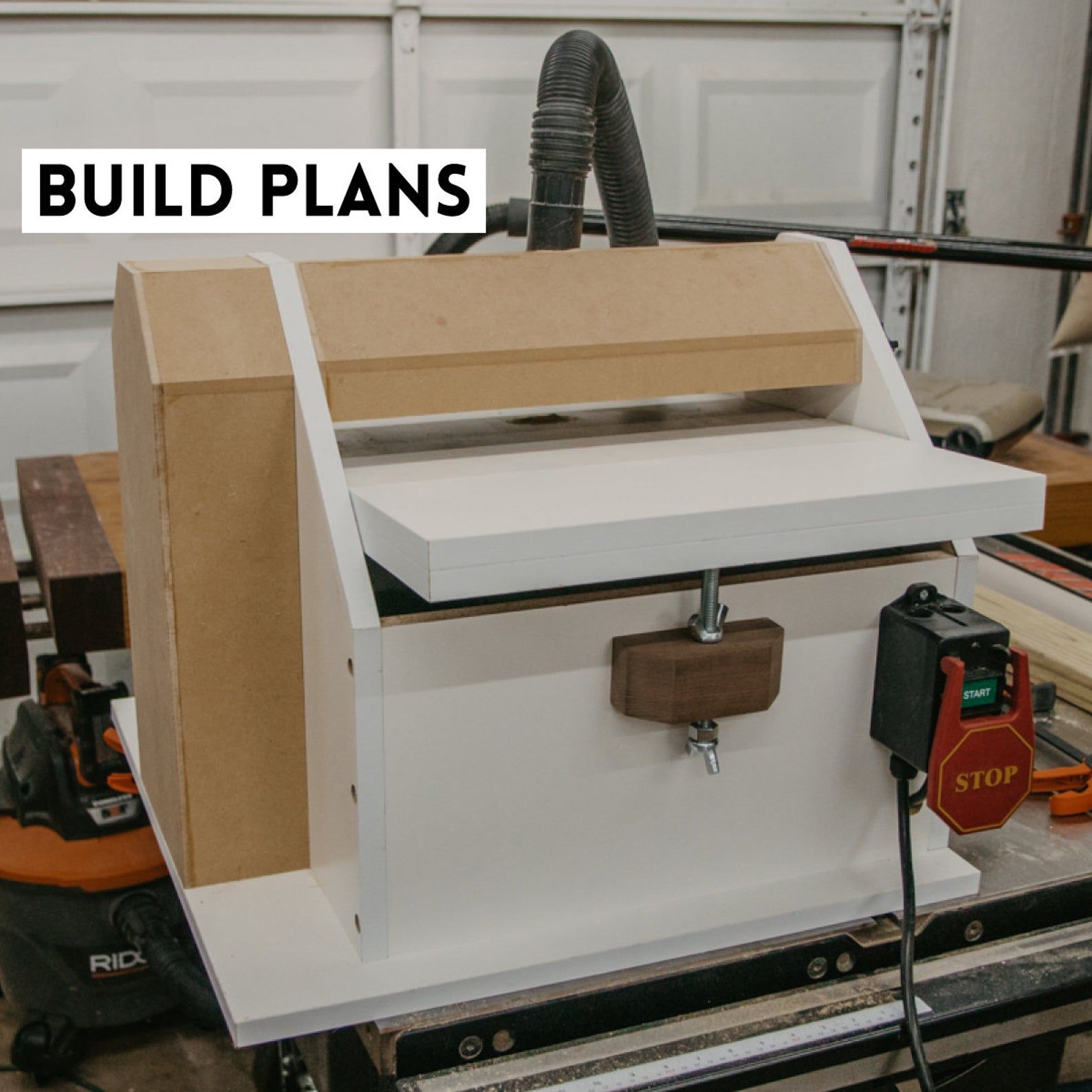

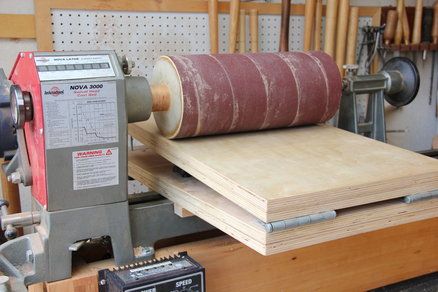

Как и большинство столяров, я обрабатываю фигурные кромки деталей на сверлильном станке с помощью шлифовальных барабанов различного размера. Чтобы избавиться от огромного количества мельчайшей древесной пыли, я соорудил специальный столик-подставку с коробом для сбора и отсоса пыли. Подставка представляет собой горизонтальную панель, закреплённую на прямоугольном герметичном коробе, в одной из боковых стенок которого вырезано отверстие для подключения шланга пылесоса.

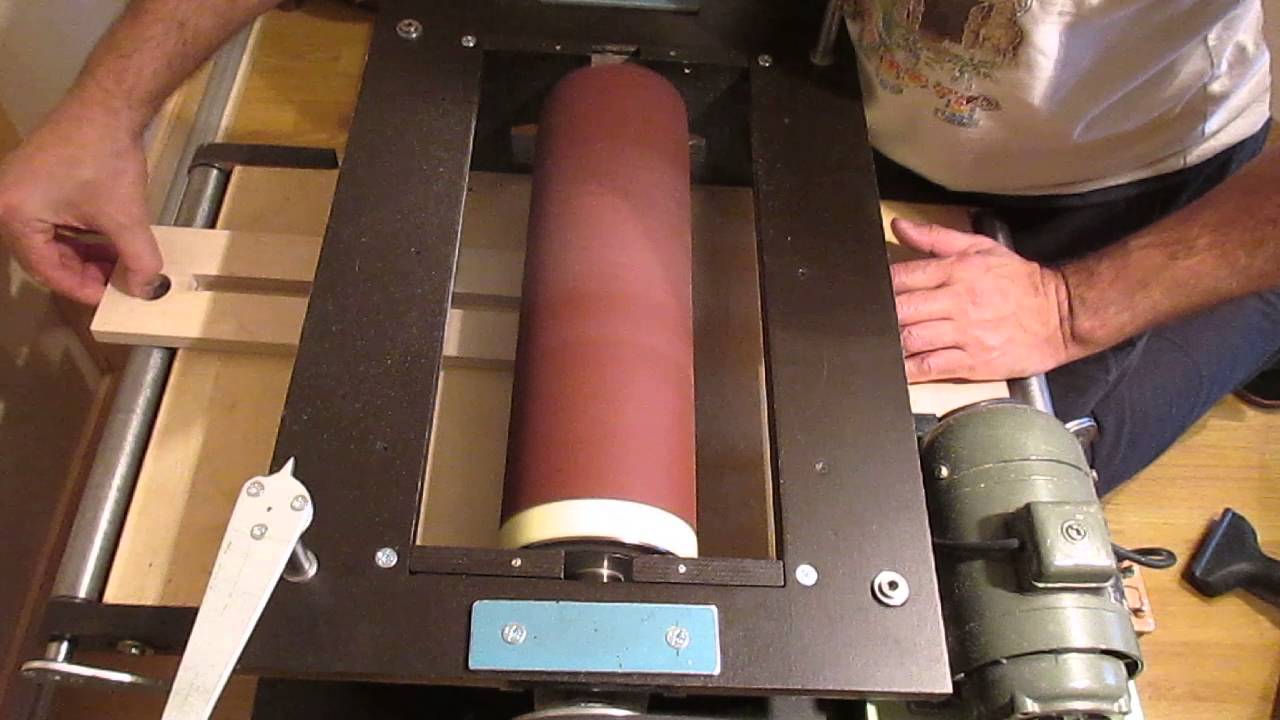

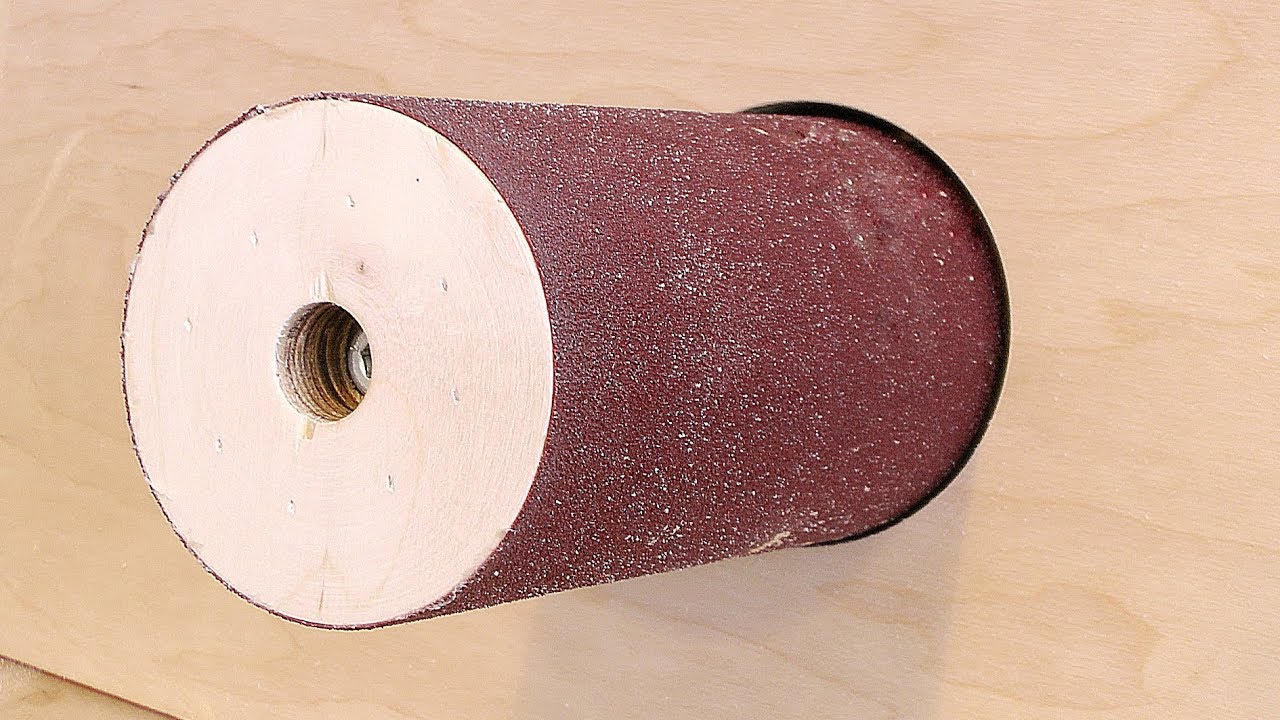

Диаметр центрального отверстия в верхней панели я выбрал равным 84 мм, это примерно на 2 мм больше диаметра моего самого большого шлифовального барабана. В этот зазор между кромками отверстия и наружной поверхностью барабана и проходит отсос пыли. А для того, чтобы эффективность удаления пыли не снижалась при работе с барабанами меньшего размера, я использую шайбы-вставки, как на фрезерном станке.

А для того, чтобы эффективность удаления пыли не снижалась при работе с барабанами меньшего размера, я использую шайбы-вставки, как на фрезерном станке.

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

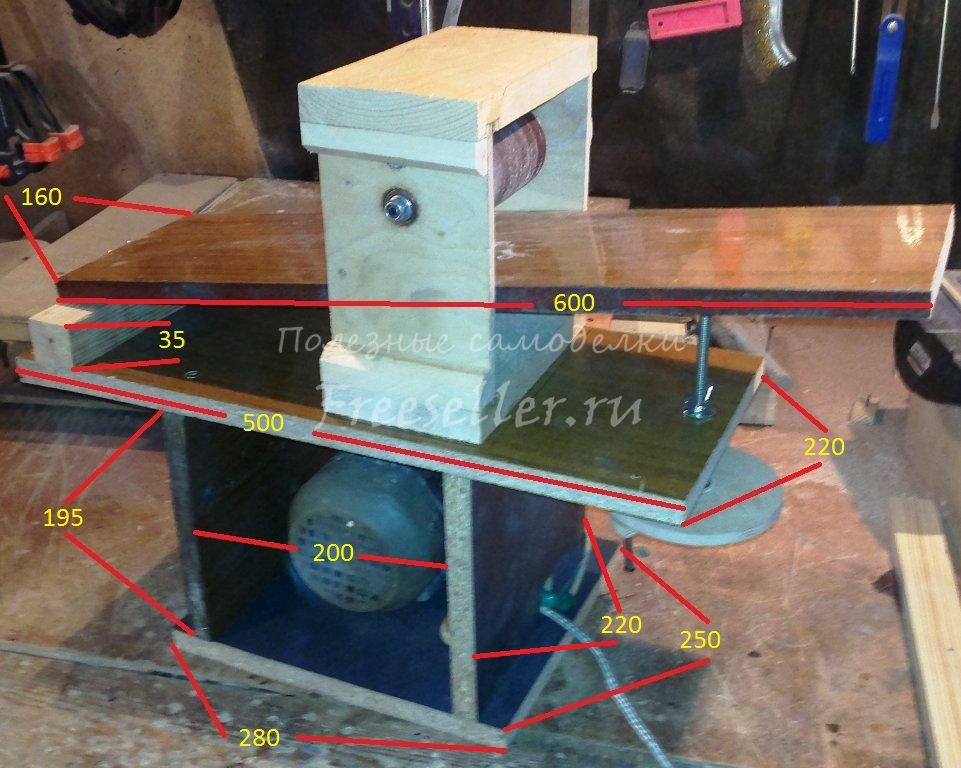

Подставка практически полностью сделана из ДСП толщиной 18 мм. Две основные детали — верхняя и нижняя панели — соединены друг с другом герметичным коробом высотой 100 мм. На нижней панели я установил четыре Т-образные резьбовые втулки-гайки, с помощью которых подставка крепится к столу сверлильного станка.

На рисунке показана разметка заготовки на листе ДСП. Размеры могут быть изменены в зависимости от конкретной модели станка. Я использовал ДСП толщиной 18 мм, но если ваш станок имеет меньшие габариты, вполне можно сделать подставку и из многослойной фанеры толщиной 10-15 мм.

Разметка верхней и нижней панелей на одном листе ДСП даёт возможность вырезать продольные пазы на обеих панелях за один проход фрезой и таким образом гарантировать их точное совмещение.

При изготовлении верхней и нижней панелей начинать работу следует с выборки на заготовке продольных пазов шириной 18 и глубиной 6 мм. Если у вас есть торцевая пазовая фреза 018 мм, то каждый из пазов можно выбрать за один проход фрезерной машинки вдоль закреплённой струбцинами направляющей линейки. Если же такой фрезы нет, то выбирать пазы придётся фрезой меньшего диаметра в несколько проходов.

Несколько сложнее вырезать поперечные пазы. Приступая к этой работе, следует более внимательно и аккуратно выполнить разметку, а также проконтролировать точность установки направляющей линейки для фрезерной машинки. Поперечные пазы должны располагаться точно на одинаковых расстояниях друг от друга как на верхней, так и на нижней панели. Иначе собрать подставку будет затруднительно.

Когда все пазы будут выбраны, останется только разрезать заготовку на две детали — верхнюю и нижнюю панели, опилить их по размеченному контуру и обработать кромки, скруглив острые углы. Чтобы быстро и точно выполнить эту работу, нужно сначала вырезать одну из панелей, например, верхнюю, а затем, сложив обе детали вместе, вырезать нижнюю, используя верхнюю как шаблон.

Ширина боковых стенок короба зависит от необходимой его глубины, которая в свою очередь определяется максимальным размером (длиной) используемых для шлифования барабанов. Я сделал глубину короба равной 100 мм. Для этого потребовалось вырезать боковые стенки шириной 112 мм (100 мм — высота короба и по 6 мм на верхний и нижний пазы).

Разметка верхней и нижней панелей на одном листе ДСП.

В одной из боковых стенок короба надо вырезать отверстие для шланга пылесоса. В какой из боковых стенок и в каком месте его сделать, особого значения не имеет, лишь бы шланг не мешал работать.

С помощью этого же приспособления в верхней плите я вырезал и центральное отверстие 084 мм, которое выбрал за несколько неглубоких проходов. Чтобы не повредить фрезу на выходе, под плиту снизу нужно обязательно подложить пару дистанционных брусков, так как отверстие должно быть сквозным. Затем фрезой для выборки фальцев с направляющим подшипником вдоль верхней кромки отверстия выбрал фальц глубиной 6 мм для шайб-вставок.

Шайбы-вставки можно вырезать из любого достаточно прочного листового материала. Я, например, их сделал из оргстекла толщиной 6 мм. Сначала нужно вырезать все шайбы по внешнему диаметру, а затем выбрать внутренние отверстия по размеру имеющихся в наличии шлифовальных барабанов. Желательно сразу сделать ещё пару шайб впрок – вдруг в будущем в дополнение к уже имеющимся в наличии придётся прикупить один-два барабана других размеров.

Если пазы в верхней и нижней панели вырезаны точно и безошибочно, то сборка подставки не займёт много времени. Сначала боковины короба вклеивают в пазы нижней панели, а затем сверху их накрывают верхней панелью. Все стыки стенок короба желательно дополнительно залить клеем-расплавом или каким-либо другим герметиком. Если зазор между внутренней кромкой отверстия сменных шайб и шлифовальным барабаном не превышает 1-2 мм, то благодаря герметичности короба удаление пыли идёт очень эффективно.

Подставку я устанавливаю на стол сверлильного станка и креплю самодельными болтами М8 с барашковой головкой. Для этого в нижней панели точно напротив отверстий в столе сверлильного станка запрессованы Т-образные резьбовые втулки-гайки М8. Такой способ крепления позволяет быстро превратить сверлильный станок в станок для шлифования кромок и так же быстро снять подставку, когда станок необходим для выполнения других работ.

Для этого в нижней панели точно напротив отверстий в столе сверлильного станка запрессованы Т-образные резьбовые втулки-гайки М8. Такой способ крепления позволяет быстро превратить сверлильный станок в станок для шлифования кромок и так же быстро снять подставку, когда станок необходим для выполнения других работ.

Читайте также: Насадка на угловую шлифовальную машину для резьбы под дереву и отзывы мастера

ШЛИФОВАЛЬНЫЙ СТОЛ — ПОДСТАВКА ДЛЯ СВЕРЛИЛЬНОГО СТАНКА СВОИМИ РУКАМИ

Выборка продольных пазов по направляющей линейке. Ширина выбранных пазов должна быть точно равна используемой для изготовления подставки ДСП. В Если кромки деталей после раскроя заготовки получатся не слишком ровными, их можно обработать кромочной фрезой с упорным подшипником. И Кромки нижней панели обрезают, сложив обе детали вместе, используя верхнюю панель как шаблон.

Все углы и острые кромки верхней и нижней панелей желательно скруглить, обработав их профильной кромочной фрезой. EКомплект шайб-вставок, вырезанных из оргстекла толщиной 6 мм. Для их размещения предусмотрен фальц глубиной 6 мм.

EКомплект шайб-вставок, вырезанных из оргстекла толщиной 6 мм. Для их размещения предусмотрен фальц глубиной 6 мм.

Сначала боковины короба вклеивают в пазы нижней панели, а затем сверху их накрывают верхней панелью. Все стыки стенок короба желательно дополнительно залить клеем-расплавом или каким-либо другим герметиком.

Один из возможных вариантов крепления подставки на столе сверлильного станка – четырьмя самодельными винтами с барашковой головкой.

Читайте также: Насадка-стол для шлифовки болгаркой своими руками

ВИДЕО НА ЗАМЕТКУ – ШЛИФОВАЛЬНЫЙ БАРАБАН ДЛЯ СВЕРЛИЛЬНОГО СТАНКА СВОИМИ РУКАМИ

Шлифовальный барабан своими руками для сверлильного станка | DIY

Watch this video on YouTube

© Автор: Р. ФОКС, Канада

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

Приспособления для ленточной шлифовальной машины своими руками. Как сделать ленточный шлифовальный станок своими руками

Ручные электроинструменты в данный момент приобрели большое распространение, что без их не обходится ни один мастер-умелец. Однако иногда и этого инструментария бывает маловато, и появляется надобность серьёзного оборудования своей мастерской. Так и в моей практике наступил период, когда стал необходим ленточный шлифовальный станок, позволяющего обрабатывать поверхности больших деталей.

Промышленные экземпляры шлифовальных станков стоят слишком дорого. Поэтому пришлось придумывать что-то самому. Обычная ручная ленточная машинка, в которой непрерывная шлифовальная лента движется по прямолинейной поверхности подошвы абразивной стороной наружу, показалась мне идеальным конструктивным прототипом самодельного станка. Естественно, мой станок окажется значительно больших размеров, и установлен он будет стационарно.

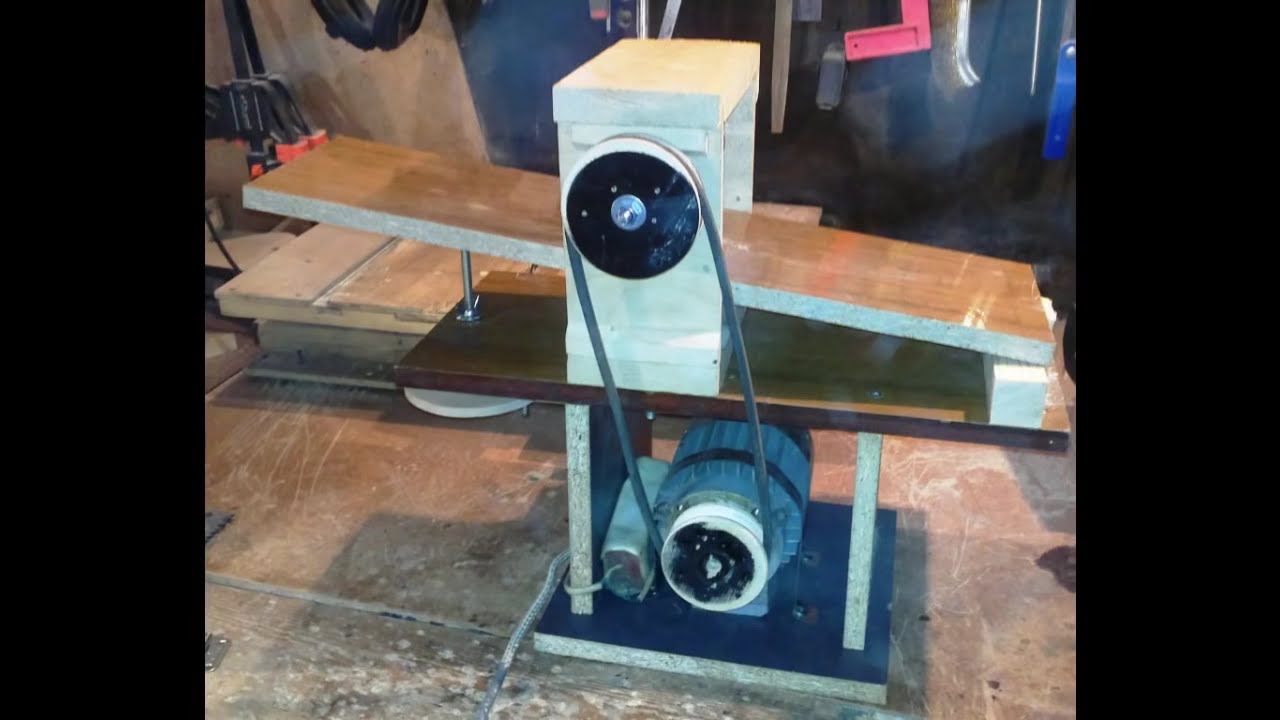

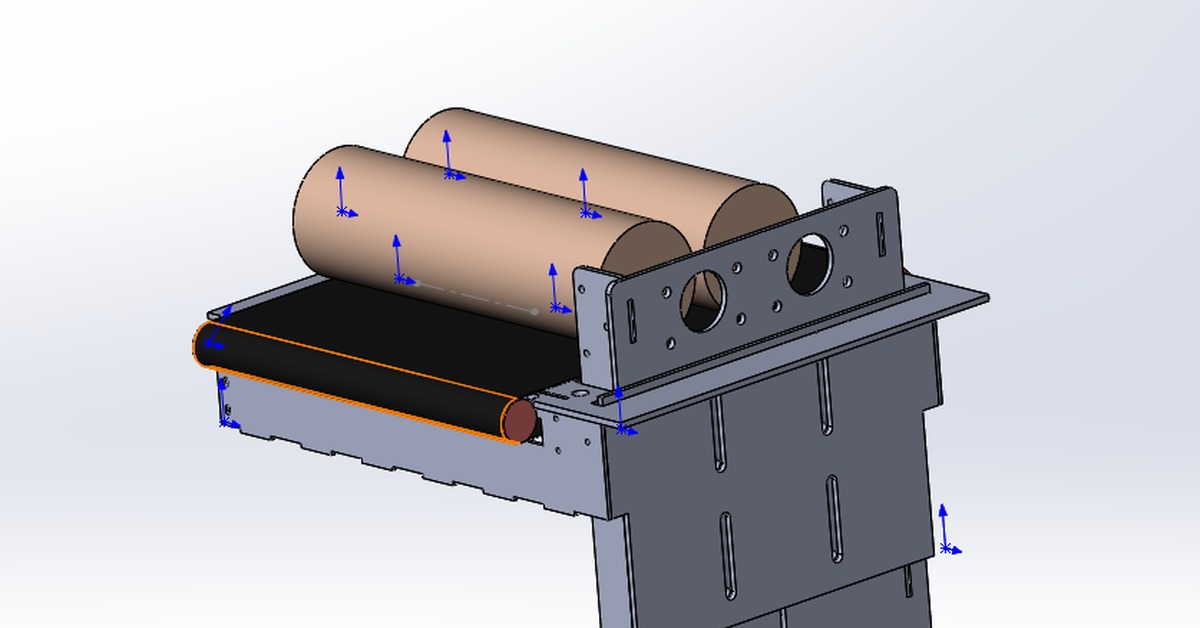

Электродвигатель выбирать не пришлось. На станок поставил имеющийся у меня мотор мощностью 2,5-3,0 кВт и числом оборотов 1500 в минуту. Если скорость ленты выбрать около 20 м/с, то диаметр барабанов должен быть близким к 200 мм. Таким образом получилось, что при оборотах нашего двигателя для станка не требуется редуктор.

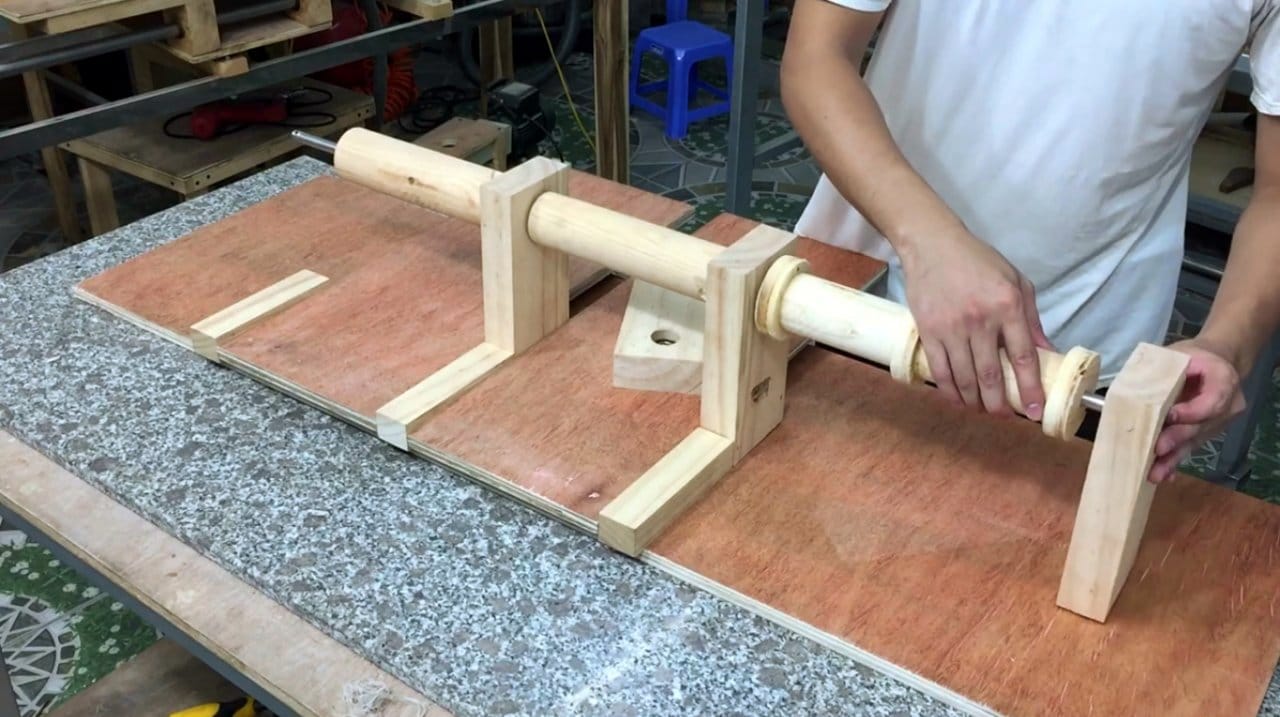

Из двух барабанов один играет роль ведущего. Он должен жёстко сидеть на валу двигателя, а другой – натяжной – свободно вращаться на подшипниках вокруг неподвижной оси. Для регулирования натяжения ленты достаточно сместить эту ось вдоль рабочего стола в ту или иную сторону (фото 2) . Стол я соорудил из толстого соснового бруса, но сейчас считаю, что его надо было делать из листового металла. “

Совершенно очевидно, что от длины стола зависят расстояние между валами и длина шлифовальной ленты.

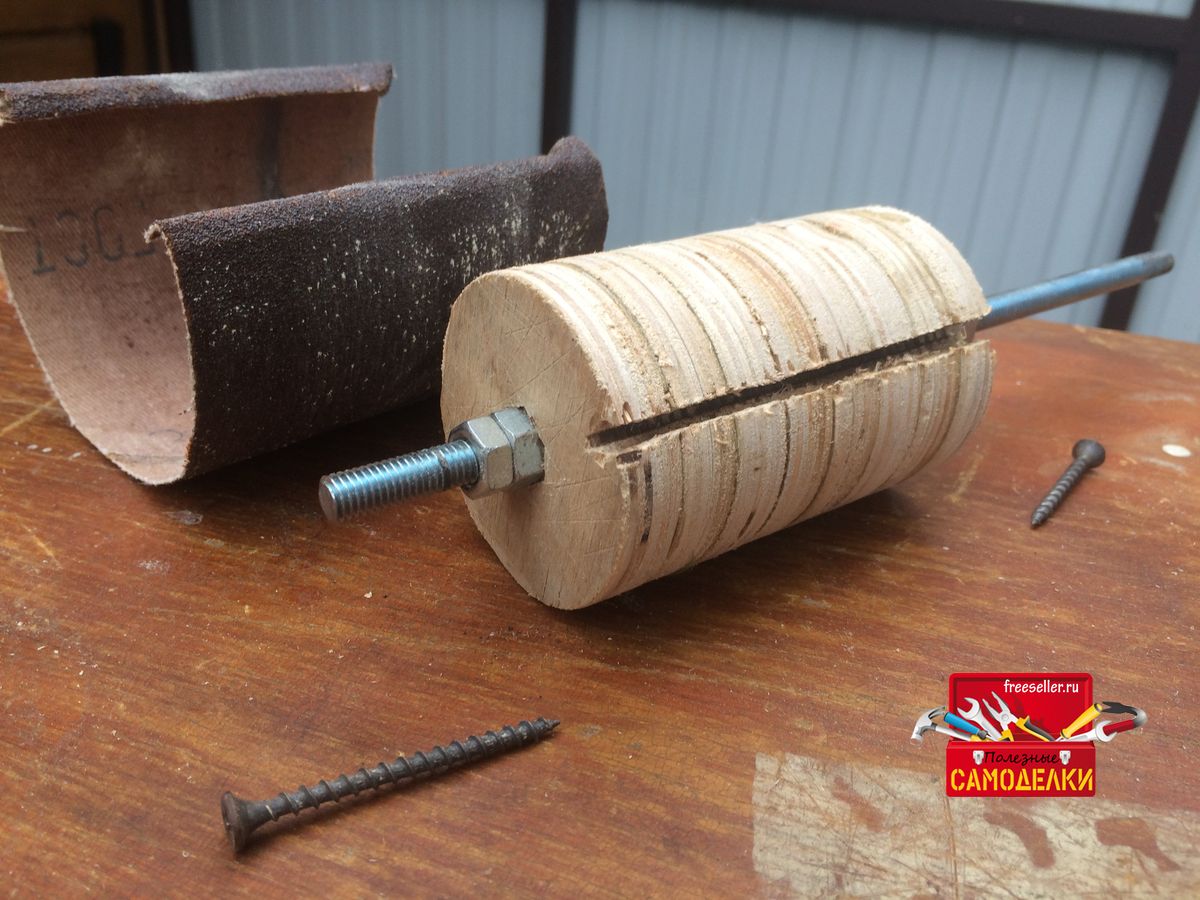

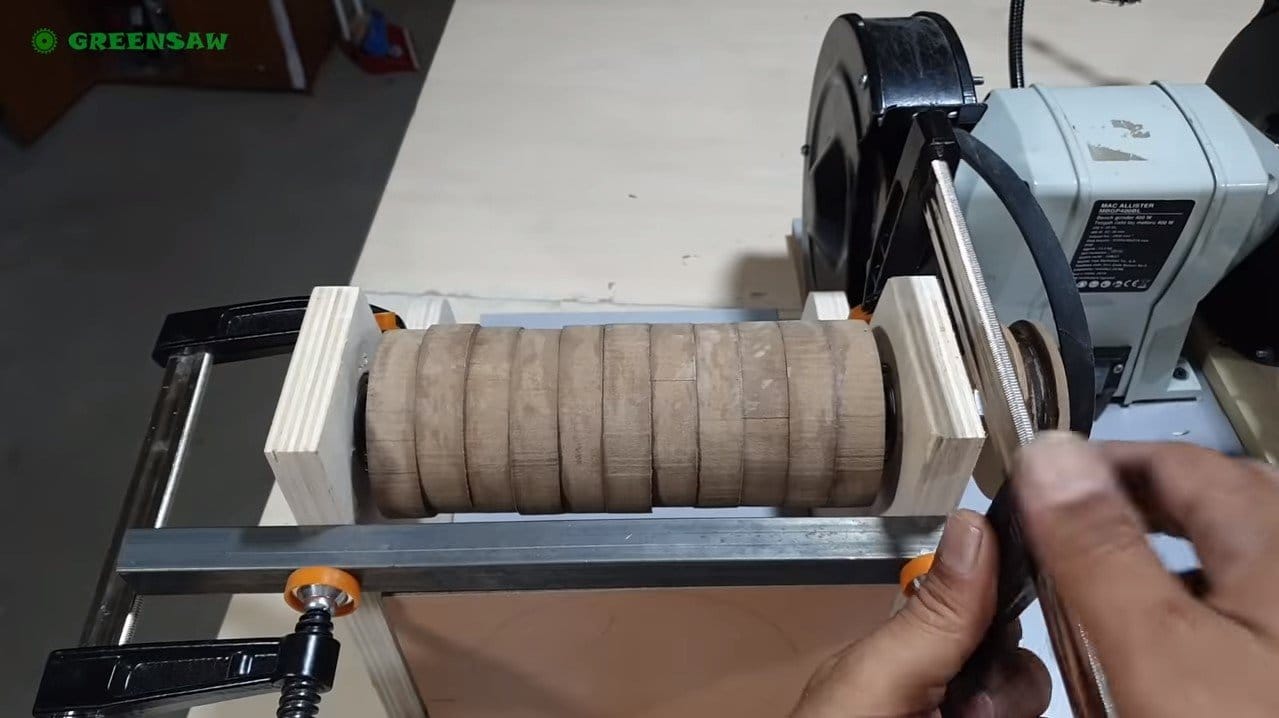

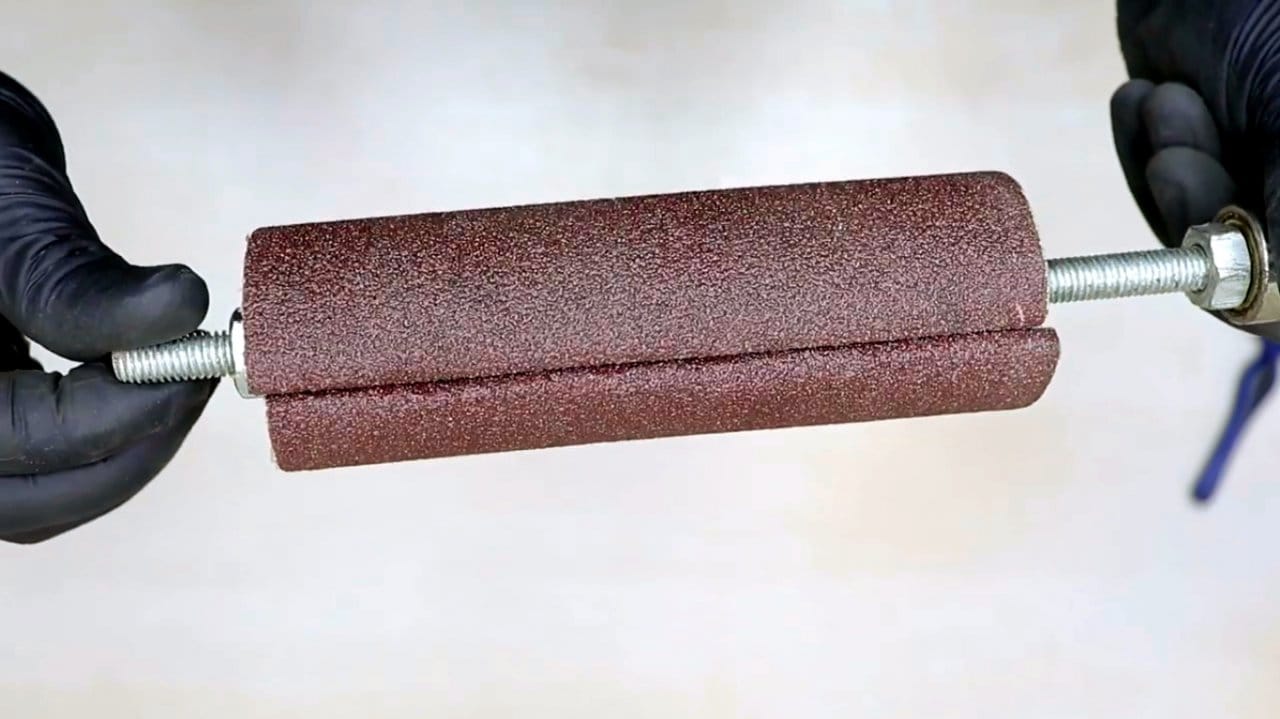

Изготовить ведущий шлифовальную ленту (фото 4) и натяжной (фото 5) барабаны можно из ДСП. Для этого достаточно напилить из плиты заготовки размерами 200×200 мм и собрать из них пакет в 240 мм. Квадратные плитки – каждую отдельно или (если позволит токарный станок) вместе, сложив заготовки на оси, – проточить до диаметра 200 мм. Последний вариант предпочтительней, поскольку можно изготовить барабан за одну установку. Следует иметь в виду, что диаметр барабана в центре должен быть больше на 2-3 мм, чем по краям. Известно, что при такой геометрии поверхности гибкая лента будет держаться посередине барабана. На мой взгляд, оптимальная ширина ленты – 200 мм.

Если в самом начале я рассчитывал обрабатывать исключительно деревянные заготовки (фото 6-10) , то в процессе эксплуатации открыл и дополнительбыстро и качественно точить специальный инструмент, например, различные профильные полносборные фрезы.

Оказалось, что чем длиннее рабочий стол, тем больше возможности для фантазии при выборе технологического приёма обработки изделия. Лично мне приходилось работать с лентой около 4,5 м, при этом длина обрабатываемых деталей достигала 2 м. Это не говорит о том, что длина заготовок не может быть ещё больше. При определенных условиях длина шлифуемых заготовок может и не иметь значения. Если они узкие, то любую из них ные возможности станка. Теперь мне не надо обращаться в специализированные мастерские для заточки режущего инструмента: рубанков, фуганков, рейсмусов и прочего (фото 11-13) . Такого качества заточки топоров (фото 14) , ножей, стамесок и различных долот я не мог добиться раньше ни на одном универсальном точильном оборудовании. А если убрать деревянный стол и сделать его из железа, то можно будет легко, можно положить на абразивную ленту (фото 15). Но когда длина обрабатываемой детали равна или меньше длины стола, то достичь идеальной шлифовки всей поверхности много проще, чем при перемещении крупной заготовки.

А если убрать деревянный стол и сделать его из железа, то можно будет легко, можно положить на абразивную ленту (фото 15). Но когда длина обрабатываемой детали равна или меньше длины стола, то достичь идеальной шлифовки всей поверхности много проще, чем при перемещении крупной заготовки.

Ленточный используют в тех случаях, когда необходимо выполнить чистовую обработку деталей, то есть в качестве оборудования для осуществления финишных технологических операций. Чаще всего такие станки применяются в мебельной промышленности, с их помощью выполняют обработку деталей, изготовленных из древесины различных пород. Но использовать ленточно-шлифовальный станок можно и для обработки металлических деталей, для чего применяется лента с соответствующим абразивным материалом.

Области применения станка

Основными задачами, которые выполняет ленточный станок шлифовальной группы, являются: финишное выравнивание обрабатываемой поверхности, доведение уровня шероховатости поверхности до требуемого, доведение обрабатываемых поверхностей до уровня гладкости перед их покрытием лаком и другими отделочными материалами. Также ленточный станок применяется для устранения незначительных дефектов обрабатываемой поверхности: углублений, возвышений и заусенцев, обработки финишного покрытия: удаления наплывов грунтовки и лака, грата, шлифовки внутренних поверхностей, обработки закруглений на поверхности детали.

Также ленточный станок применяется для устранения незначительных дефектов обрабатываемой поверхности: углублений, возвышений и заусенцев, обработки финишного покрытия: удаления наплывов грунтовки и лака, грата, шлифовки внутренних поверхностей, обработки закруглений на поверхности детали.

Вариант заводского производства, чертежи которого вполне можно использовать для создания аналогичного самодельного устройства.

Ленточный станок может быть использован для обработки деталей, изготовленных из различных материалов: древесины, простой и , цветных металлов. Что удобно, обрабатывать при помощи ленточного станка можно детали, которые имеют различную форму: четырехугольную, круглую и плоскую. При помощи такого оборудования можно обрабатывать круглые и трубные детали, отличающиеся большим диаметром своего поперечного сечения.

Конструктивные особенности станка

Рабочим инструментом любого ленточного является лента, на поверхность которой нанесен абразивный порошок. Она выполнена в виде кольца и размещена между двумя вращающимися барабанами, один из которых является ведущим, а второй ведомым.

Вращение на ведущий вал ленточного станка передается от электродвигателя, который соединен с ним при помощи ременной передачи. Скорость движения ленточного механизма можно регулировать, тем самым изменяя режимы обработки деталей. Лента плоскошлифовального станка может располагаться горизонтально или вертикально, а также под определенным углом, что допускают некоторые модели оборудования данной категории.

Выбирая модель ленточного шлифовального станка для обработки той или иной детали, важно учитывать длину поверхности, которую необходимо подвергнуть шлифовке. Намного удобнее обрабатывать на таких станках детали, длина поверхности которых меньше, чем длина абразивной ленты и рабочего стола. При соблюдении таких условий и качество обработки будет намного выше.

Ленточный шлифовальный станок может иметь различное конструктивное исполнение: с подвижным и неподвижным рабочим столом, со свободной лентой. К отдельной категории относится широколенточное оборудование, особенность которого заключается в том, что их рабочий стол, являющийся одновременно и элементом подачи, изготовлен в форме гусеницы. В тех моделях оборудования, в конструкции которых предусмотрен рабочий стол, абразивная лента расположена в горизонтальной плоскости, а в оборудовании со свободной лентой, в котором рабочего стола не предусмотрено, она может иметь различное пространственное положение.

В тех моделях оборудования, в конструкции которых предусмотрен рабочий стол, абразивная лента расположена в горизонтальной плоскости, а в оборудовании со свободной лентой, в котором рабочего стола не предусмотрено, она может иметь различное пространственное положение.

Обязательным конструктивным элементом любого ленточного шлифовального станка, в том числе и настольного, является вытяжное устройство, которое необходимо для удаления пыли, в большом количестве образующейся в процессе обработки. Как профессиональный, так и любой самодельный шлифовальный станок, использующийся в домашней мастерской или гараже, приводится в действие от электрического двигателя.

Принцип работы

К основным параметрам работы ленточного шлифовального станка относятся скорость подачи и усилие, с которым лента прижимается к обрабатываемой детали. Такие параметры, как степень зернистости абразивной ленты, следует выбирать в зависимости от того, из какого материала изготовлена обрабатываемая деталь, а также от степени шероховатости, которой должна обладать поверхность обработанного изделия.

Характеристики обрабатываемого материала, в частности, его твердость, в первую очередь влияют на то, с какой зернистостью следует выбирать абразивную ленту. Режимами обработки, которые напрямую связаны между собой, являются скорость подачи и усилие прижима ленты. Так, если проводить шлифование на большой скорости, но с незначительным усилием прижима абразивной ленты, то некоторые участки поверхности детали могут оказаться необработанными. Если же, наоборот, увеличить усилие прижима и снизить скорость подачи, то можно столкнуться с тем, что на отдельных участках обрабатываемой поверхности могут появиться прожоги и почернение материала.

Еще одна вариация станка — вид со стороны рабочей поверхности ленты

На результаты шлифовки оказывает влияние и то, насколько качественно склеена абразивная лента. Чтобы получить высокое качество обработки и не столкнуться со сбоями в работе ленточного станка, не следует использовать абразивные ленты, которые склеены неправильно или имеют надорванные края. При надевании ленты на валы оборудования следует располагать ее так, чтобы конец шва, лежащий внахлест, не задирался об поверхность обрабатываемой детали, а проскальзывал по ней. Подробнее о склеивании ленты в видео ниже.

При надевании ленты на валы оборудования следует располагать ее так, чтобы конец шва, лежащий внахлест, не задирался об поверхность обрабатываемой детали, а проскальзывал по ней. Подробнее о склеивании ленты в видео ниже.

Любой, в том числе ручной шлифовальный станок должен предусматривать возможность регулировки натяжения ленты, что обеспечивается за счет перемещения подвижного вала, который не является приводным. Натяжение ленты – очень важный параметр, при выборе которого следует руководствоваться правилом «золотой середины». Если ленту шлифовального станка натянуть слишком сильно, то это может привести к ее разрыву в процессе работы, а слишком слабое ее натяжение является причиной проскальзывания и, как следствие, ее чрезмерного нагрева. Основной характеристикой для определения степени натяжения ленты является стрела ее прогиба, которую замеряют при легком нажатии на ее поверхность в натянутом состоянии.

Ручной ленточный станок шлифовальной группы может обслуживаться одним оператором, который перемещает рабочий стол с обрабатываемой деталью и проворачивает его так, чтобы подвести под абразивную ленту все участки ее поверхности.

Как сделать ленточно-шлифовальный станок

Многие домашние мастера и профессионалы задаются вопросом, как изготовить шлифовальный станок своими руками. Причина возникновения такого вопроса достаточно проста: высокая стоимость серийного шлифовального оборудования, окупить которое при нерегулярном использовании не всем под силу. Для того чтобы сделать такое оборудование, понадобится несколько основных составляющих: электродвигатель, катки и надежная станина. Естественно, не будут лишними чертежи такого устройства или его фото. Также в конце статьи можно посмотреть ролики по сборке ленточного станка своими силами.

Двигатель для ленточного шлифовального оборудования найти несложно, его можно снять с отслужившей свой срок стиральной машинки. Станину придется сделать самостоятельно, для этого можно использовать лист металла с размерами 500х180х20 мм. Одну сторону станины следует обрезать очень ровно, так как к ней необходимо будет крепить площадку, на которой будет смонтирован электродвигатель.

Еще один вариант исполнения станины

Эффективность ленточного шлифовального станка напрямую зависит от характеристики электродвигателя, который на нем установлен. Если вы собрались сделать шлифовальный станок своими руками, то вам вполне подойдет электродвигатель с мощностью 2,5–3 кВт, развивающий порядка 1500 оборотов в минуту. Для того чтобы при использовании такого двигателя шлифовальная лента перемещалась со скоростью 20 м/с, барабаны должны иметь диаметр порядка 200 мм. Что удобно, если подобрать двигатель с такими характеристиками, то вам не потребуется делать редуктор для своего шлифовального станка.

Ведущий вал соединяется с валом электродвигателя напрямую, а второй — ведомый — должен свободно вращаться на оси, которую устанавливают в подшипниковые узлы. Чтобы абразивная лента более плавно касалась поверхности обрабатываемой детали, участок станины, на котором устанавливается ведомый вал, следует выполнить с небольшим скосом.

Сделать валы для ленточного шлифовального станка с минимальными финансовыми затратами можно из плиты ДСП. Просто нарезаете из такой плиты квадратные заготовки размером 200х200 мм, сверлите в них центральные отверстия и пакетом с суммарной толщиной 240 мм насаживаете их на ось. После этого вам останется только проточить полученный пакет и сделать из него круглый вал с диаметром порядка 200 мм.

Чертежи и подробный разбор некоторых деталей станка, выполненного из дерева.

Ленточно-шлифовальный станок из дерева (нажмите, чтобы увеличить)

Механизм регулировки наклона стола

Блок пластины

Натяжитель ленты

Станок в сборе

Когда работа с деревянной поверхностью подходит к завершению, наступает этап финишной шлифовки. Чтобы выполнить шлифовку без заусенцев, царапин, красиво закруглить острые углы любой детали, необходимо воспользоваться шлифовальной машинкой по дереву. Этот инструмент поможет выполнить шлифовку профессионально даже новичку, который впервые взял аппарат в руки. При наличии желания можно сделать шлифовальную машинку самостоятельно, используя лишь подручные средства.

При наличии желания можно сделать шлифовальную машинку самостоятельно, используя лишь подручные средства.

Промышленностью выпускаются несколько видов машинок, отличающихся как конструктивно, так и по назначению. Вот основные из них:

- Эксцентриковая или орбитальная, в этом случае подошва инструмента одновременно вращается вокруг своей оси и по некоторой орбите. Получается так, что каждый раз она проходит немного в другом месте, поэтому царапины и заусенцы затираются с каждым проходом все сильнее и сильнее.

- Вибрационная модель. Здесь рабочая подошва осуществляет возвратно-поступательные движения с частотой порядка 20000 движений в минуту. Именно за счет этих движений и происходит шлифовка.

- Угловая шлифовальная машина, которую в народе принято называть «болгаркой». С помощью этого инструмента проводят грубую обработку деталей, крупных бревен и т.п. Для обработки применяются абразивные круги необходимой зернистости.

- Ленточная шлифовальная машинка, которая обычно используется для работ на больших поверхностях.

Конструктивно она представляет собой валики, приводимые в движение электродвигателем, на которые надета наждачная лента.

Конструктивно она представляет собой валики, приводимые в движение электродвигателем, на которые надета наждачная лента.

Изготовление ленточной шлифмашинки своими руками + (Видео)

Сделать ленточную шлифмашинку самостоятельно совсем не сложно, необходимо выполнить следующие этапы:

- подобрать подходящие материалы и детали;

- сделать надежную основу для закрепления инструмента;

- установить подходящую столешницу;

- закрепить вертикальные стойки с натяжителем и барабаном;

- смонтировать мотор и барабаны;

- закрепить наждачную ленту.

Чтобы обрабатывать довольно крупные детали и элементы необходимо изготовить крупную копию серийной шлифмашинки. Например, если взять электродвигатель мощностью 2 Квт или более мощный с частотой вращения ротора 1500 оборотов в минуту, то редуктор можно не ставить. Мощности такого двигателя вполне достаточно, чтобы вращать барабан порядка 20 см в диаметре и обрабатывать детали около 2 м.

Также можно использовать электрический двигатель от старой стиральной машинки. Станину в этом случае делают из толстого листа железа, подготовив место для установки мотора и тщательно закрепив его болтами для устранения вибрации. Конструкция такой машинки представляет собой 2 барабана, причем один из них зафиксирован, а второй может натягиваться и вращается на подшипниках вокруг оси. Основу для станка желательно выполнить из металла или нескольких листов толстой фанеры. Барабаны делают на токарном станке из ДСП. Лента нарезается из полотен наждачной бумаги шириной порядка 20 см и закрепляется на станине. Чем больше будут размеры стола, тем большие по размеру детали можно будет укладывать и обрабатывать в дальнейшем. Чертежи готовых изделий можно найти в сети.

https://youtu.be/vDs1gBM_MW4

Делаем шлифмашинку из болгарки

Многие могут сказать, что «болгарка» это же и есть угловая шлифовальная машинка, однако тут скрываются некоторые тонкости. Следует иметь ввиду, что УШМ имеет очень высокие обороты и зачастую довольно приличный вес. Чтобы отполировать поверхность болгаркой необходимо иметь немалый опыт в этом деле и пользоваться специальными полировочными дисками и кругами. Шлифовальная машинка имеет намного меньшие обороты двигателя и вес. Для работы заводской шлифовальной машинкой не требуется определенного опыта и сноровки.

Чтобы отполировать поверхность болгаркой необходимо иметь немалый опыт в этом деле и пользоваться специальными полировочными дисками и кругами. Шлифовальная машинка имеет намного меньшие обороты двигателя и вес. Для работы заводской шлифовальной машинкой не требуется определенного опыта и сноровки.

Самостоятельно сделать из болгарки хорошую шлифовальную машинку, не уступающую по своим параметрам заводской машинке, можно только путем доработки ее электрической схемы, путем монтажа регулятора на более низкие обороты и путем применения специальных шлифовальных насадок.

Делаем шлифмашинку из дрели

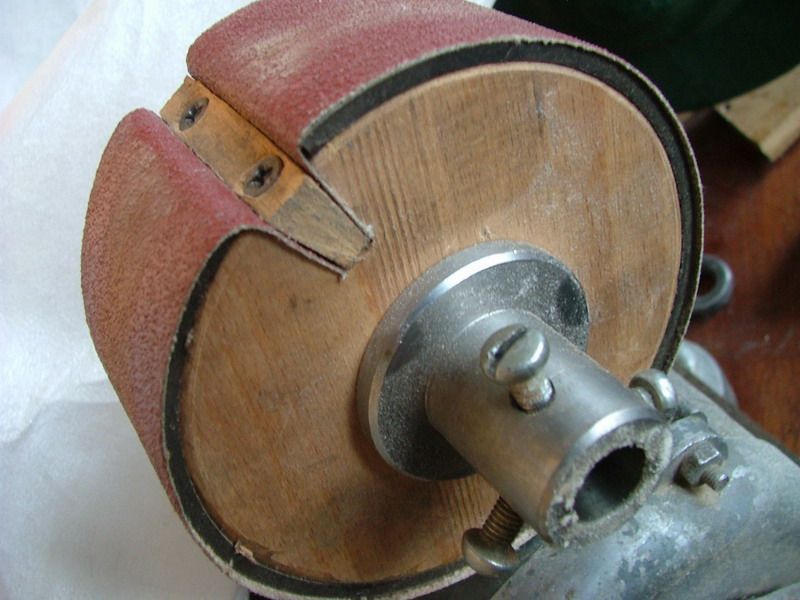

Чтобы превратить обычную, бытовую электрическую дрель в шлифовальную машинку нужно оснастить ее специальной насадкой – рабочим барабаном или специальной опорной тарелкой, в зависимости от поставленной задачи.

Опорная или шлифовальная тарелка представляет собой пластиковую или резиновую основу с наклеенной наждачной бумагой и хвостовиком для зажима в патрон дрели. Тарелки с гибким валом подходят для работы с незакрепленной дрелью, а с жестким лучше применять только для хорошо закрепленной дрели.

Шлифовальные барабаны для бытовой дрели конструктивно представляют собой обычный цилиндр, хвостовик и наклеенную на цилиндр наждачную бумагу. При использовании барабанов рабочая поверхность шлифмашинки располагается параллельно оси вращения.

Делаем орбитальную шлифмашинку

В настоящее время сделать орбитальную машинку своими руками можно только из поломанной орбитальной машинки. Связано это со сложным устройством вращения рабочего диска, повторить которое самостоятельно довольно проблематично. Также следует иметь ввиду, что изготовленная специализированной фирмой машинка будет стоить не слишком много, а сделать ее своими руками будет очень сложно и займет много времени.

Делаем шлифмашинку из компьютерного винчестера + (Видео)

Любой, отслуживший свое жесткий диск можно переделать в миниатюрную шлифовальную машинку. Для этого необходимо выполнить следующие шаги:

- полностью разобрать винчестер и убрать из корпуса все, что расположено слева от магнитных дисков;

- вырезать рабочий круг из наждачной бумаги, сделать по центру круга отверстие для шпинделя;

- наклеить на вращающийся диск винчестера несколько полосок двустороннего скотча и закрепить на нем наждачную бумагу;

- сделать защитный экран, защищающий глаза от возможного вылета изготовленного наждачного диска;

- подключить готовую конструкцию к блоку питания от компьютера и пользоваться.

Конечно такая конструкция не обладает высокой мощностью, но заточить небольшой нож или ножницы вполне возможно.

Шлифовальные станки от производителя стоят дорого и поэтому если они используются нечасто, то невольно задумываешься – покупать его или нет.

А если вдобавок в наличии нет свободных денег, то приходиться что-то мастерить своими руками. Так получилось и с этим самодельным шлифовальным станком.

За образец был взята самая простая ручная шлифовальная машинка (о том как выбрать эксцентриковую шлифовальную машинку читайте ). В такой шлифмашинке абразивная лента движется по поверхности подошвы, шероховатой стороной наружу (абразивом).

То есть в будущем ленточно-шлифовальном станке я заранее заложил те же принципы, изменив только в планах размеры – станок мне нужен большой, чтобы на нем было можно обрабатывать шлифовкой детали не менее 1,9-2 метров, и должен быть установлен стационарно.

Вся конструкция шлифовального станка основана на электродвигателе мощностью в 2,8 киловатта и числом оборотов в 1500, он у меня уже был, поэтому покупать ничего не пришлось.

Редуктор устанавливать не пришлось, потому что при электромоторе такой мощности, чтобы достичь нормальной скорости ленты (которой будет вполне достаточно для шлифовки) в 20 метров в секунду, диаметр барабана должен быть всего около 20 сантиметров.

В конструкции 2 барабана: один, жестко закрепленный на валу – ведущий. Второй – натяжной, он вращается вокруг оси на подшипниках.

Чтобы натянуть или ослабить шлифовальную ленту достаточно подрегулировать эту ось в любую из 2х сторон.

Стол станка сделан из толстых досок, по возможности в будущем переделаю его, и сделаю из металлических листов.

Длина рабочей части станка, а также самой ленты для шлифовки, зависит, в первую очередь, от длины рабочей поверхности стола. Второй вал оборудован скосом как это показано на фото №3, это необходимо для того чтобы обеспечить как можно более плавное прикосновение ленты к краю стола.

Оба барабана можно сделать из обыкновенной древесно-стружечной плиты. Для этого напилите квадратных плиток 20 на 20 сантиметров и соберите из них заготовку в 24 см а затем на ток. станке проточите их до диаметра в 20 сантиметров. При изготовлении барабана учитывайте тот факт, что лента будет держаться на нем лучше, если он на пару миллиметров в диаметре больше по своему центру.

станке проточите их до диаметра в 20 сантиметров. При изготовлении барабана учитывайте тот факт, что лента будет держаться на нем лучше, если он на пару миллиметров в диаметре больше по своему центру.

О шлифовальной ленте. Путем проб и ошибок на практике я установил, что наилучшая ширина шлифовальной ленты 20 сантиметров – при такой ширине можно выполнить все стоящие перед станком задачи и к тому же нарезать из метрового рулона наждачки 5 таких лент, без какого либо остатка.

Помимо шлифовки деревянных деталей, для которых собственно он и предназначался изначально, на таком самодельном станке очень удобно и быстро затачивать любые инструменты с режущими поверхностями – ножи , стамески, топоры, ножи, секаторы и т.п. Качество заточки получается превосходное.

В принципе, если в конструкции предусмотреть изготовление стола не из дерева, а из металла, то можно затачивать и более сложные, специальные инструменты, с заточкой которых не справится ни одно универсальное устройство.

Еще раз подчеркну – в этом станке очень многое зависит от длины стола. Именно она дает Вам простор для возможностей, ведь когда деталь меньше длины рабочей поверхности станка то ее обрабатывать гораздо удобнее и обработка получатся более качественной. Например, при длине шлифовальной ленты в четыре с половиной метра Вы с легкостью можете обрабатывать деревянные заготовки диной в 200 см.

Еще один плюс такого сделанного своими руками шлифовального станка заключается в том, что при некоторой сноровке Вы также можете работать деталями, имеющими криволинейными поверхности (как показано на фото 16) – для этого достаточно убрать деревянный стол и, положив обрабатываемое изделие на станину, шлифовать деталь обратной, нижней стороной рабочей ленты.

Ленточный шлифовальный станок своими руками:фото

Ниже другие записи по теме “Как сделать своими руками – домохозяину!”

По дереву – высокоэффективный аппарат для обработки плоскостей материала. Применяя подобные агрегаты, можно быстро и качественно обработать древесину, получив идеально ровные поверхности.

Применяя подобные агрегаты, можно быстро и качественно обработать древесину, получив идеально ровные поверхности.

Классификация

Шлифовальный станок по дереву применяется на заключительном этапе обработки дерева. В ходе выполнения работ применяются специальные шероховатые круги, ленты, порошкообразные пасты.

В настоящее время, исходя из назначения, выделяют следующие агрегаты:

- Кругло-шлифовальные автоматические приспособления.

- Устройства, предназначенные для обработки внутренних поверхностей деталей и заготовок.

- Плоскошлифовальные станки.

- Специализированные модели, что используются для реализации узконаправленных задач.

Сферы применения

Области, в которых может использоваться шлифовальный станок по дереву, крайне разнообразны. Новейшие достижения в сфере столярной обработки деталей позволяют заменить габаритные токарные агрегаты более удобными в эксплуатации мобильными приспособлениями.

Такие распространенные решения, как барабанный и ленточно-шлифовальный станок по дереву, можно успешно применять для:

- Грубой обдирки поверхностей заготовок.

- Точной обработки древесных плоскостей.

- Получения облагороженных поверхностей.

- Зачистки брусковых и щитовых деталей, их боковых и торцовых кромок.

- Промежуточной шлифовки лакокрасочных покрытий.

Благодаря широкому спектру эксплуатации, шлифовальный станок по дереву выступает одним из наиболее востребованных агрегатов в среде профессиональных плотников. Производители постоянно совершенствуют популярные модели и предлагают потребителю целую массу дополнительных инструментов для выполнения сложных, специфических задач.

Как собрать шлифовальный станок по дереву своими руками

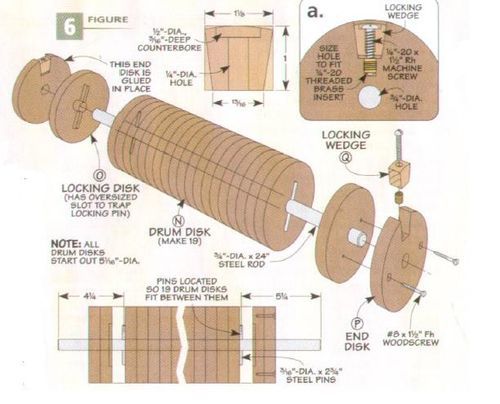

Предлагаем рассмотреть особенности самостоятельной сборки барабанного приспособления для обработки внешней поверхности древесины. Для этого потребуется несколько функциональных элементов конструкции. Некоторые из них можно отыскать в домашнем хозяйстве.

Двигатель

Чтобы собрать шлифовальный станок по дереву, проще всего извлечь движок из старой стиральной машины. Благо модели советского производства пылятся без дела во многих чуланах. Отсюда же можно взять ремни, шкивы и электрочасть.

Благо модели советского производства пылятся без дела во многих чуланах. Отсюда же можно взять ремни, шкивы и электрочасть.

Впрочем, для сборки шлифовального агрегата подойдет любой двигатель мощностью от 200 до 300 Вт. Желательно, чтобы его конструкция отличалась компактными габаритами.

При необходимости получения максимальных показателей КПД придется отыскать асинхронный двигатель, способный выдавать 1500-3000 оборотов.

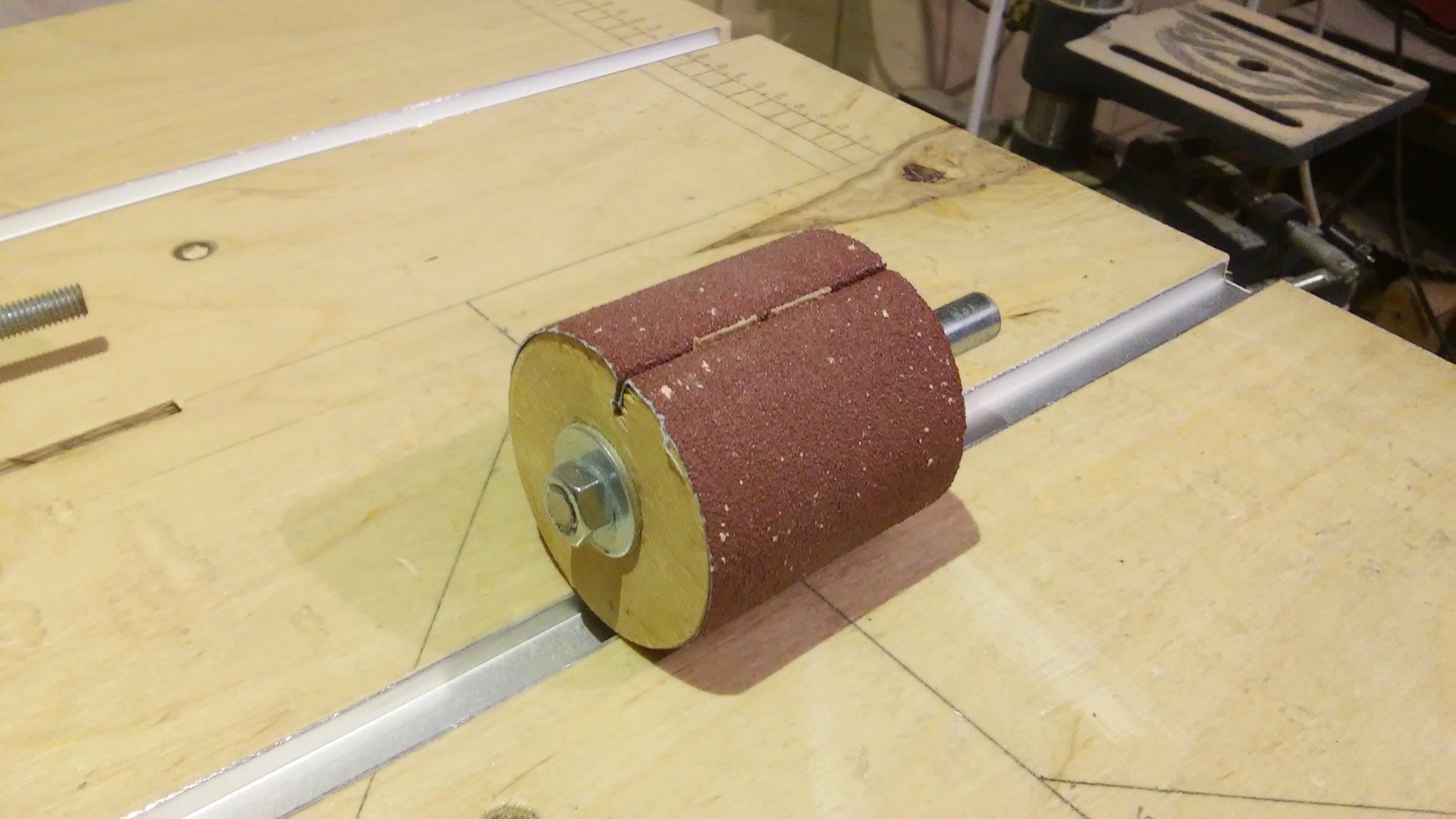

Барабан

Данный элемент конструкции можно изготовить, используя всевозможные остатки строительных материалов. Иногда, чтобы собрать барабанный шлифовальный станок по дереву, достаточно взять трубу, оклеенную старым линолеумом, склеенные между собой резиновые кольца либо цилиндрические бруски, закрепленные на металлической оси. Давайте рассмотрим первый из указанных вариантов.

Для изготовления барабана достаточно использовать отрезок ПВХ-трубы, металлический стержень, прочную доску, шурупы, клей и линолеум. Из дерева вырезаются заглушки, соответствующие сечению имеющейся трубки, в которых просверливаются отверстия под стержень. Такие запорные элементы вставляются в трубу и укрепляются с помощью шурупов.

Такие запорные элементы вставляются в трубу и укрепляются с помощью шурупов.

Металлический стержень пропускается через заглушки и садится на эпоксидный клей. Поверх трубы из поливинилхлорида наклеивается слой плотного линолеума. В качестве альтернативного варианта можно использовать грубую резину. Такая оболочка выступит основанием для закрепления наждачной бумаги. Зафиксировать последнюю на готовом барабане можно с помощью двустороннего скотча либо скоб для степлера.

Корпус

Для изготовления корпуса, куда будет помещен самодельный шлифовальный станок по дереву, подойдет обычная фанера. Изготовить можно конструкцию довольно непритязательной структуры. Достаточно установить боковые панели, рабочий стол и дополнительные укрепляющие распорки. При желании можно изготовить металлическую оболочку.

Монтаж

Двигатель надежно закрепляется на статично установленном основании. Крутящая ось продевается сквозь предварительно подготовленное отверстие в стенке корпуса. Шлифовальный барабан устанавливается в верхней части и опирается на подшипники в обоймах, что закрепляются на боковых стенках конструкции.

Шлифовальный барабан устанавливается в верхней части и опирается на подшипники в обоймах, что закрепляются на боковых стенках конструкции.

На оси барабана и движка крепятся шкивы. Натягивается ремень привода. Подсоединяются проводка и переключатели. По бокам корпуса вкручиваются прижимные болты, а в нижней его части – регулировочные.

Чтобы придать конструкции завершенный и привлекательный вид, можно обработать поверхности краской. Естественно, приниматься за такую работу необходимо перед сборкой и монтажом агрегата. Для повышения безопасности при эксплуатации устройства, конструкцию можно дополнить защитным кожухом, размещенным над барабаном.

В заключение

Таким образом, мы попытались рассмотреть основные классы шлифовальных станков, сферы их применения, а также привели пример самостоятельной сборки агрегата барабанного типа. В конечном итоге решение о покупке заводского устройства либо его сборке из имеющихся материалов зависит от размеров бюджета, поставленных целей, доступных средств и потребностей каждого отдельного пользователя.

Как сделать барабанную шлифовальную машину своими руками [2023]: пошаговое руководство 3 бесплатных плана деревообработки Мгновенно

Если вы покупаете что-то через наши посты, мы можем получить небольшую комиссию. Подробнее здесь.

Поделись

Барабанные шлифовальные машины — это мощные машины для полировки древесины. Споры о том, является ли производство барабанной шлифовальной машины более рентабельным, чем покупка уже изготовленной, привели людей в замешательство и не позволили принять решение. Правда покупка барабанного шлифовального станка стоит немного дорого. Зачем тратить деньги, если можно построить по доступной цене? Здесь наши технические специалисты объясняют, как сделать портативную барабанную шлифовальную машину.

Инструменты и материалы

При сборке барабанной шлифовальной машины своими руками у вас есть возможность приобрести набор для сборки, в котором есть все материалы и конкретные инструкции. Вот основные инструменты и материалы, которые вам понадобятся для проекта:

Вот основные инструменты и материалы, которые вам понадобятся для проекта:

- ¾ Листы меламина

- ¼ МДФ

- Шкив

- Ремень

- 9 0016 Двигатель

- Шарнир

- Опорные подшипники

- Выключатель питания

- Вал

- Прикладной ключ

Как собрать собственную шлифовальную машину для барабанов

Шаг № 1: Спланируйте и измерьте размер D ром Rounds and Table

Первое, что нужно сделать заключается в том, чтобы получить правильное измерение патронов барабана и стола. В Интернете доступно множество планов, в которых есть шаблоны для размеров. Но, если вы не хотите выбирать это, вы можете создать свои размеры по своему вкусу.

Шаг № 2: Вырежьте одинаковые детали для круглых барабанов

После получения размеров вырежьте детали для круглых барабанов на МДФ. Вы можете использовать Inventables X-Carve или любой другой режущий инструмент, чтобы вырезать размеры для барабанов. Наши эксперты предлагают вам создать закругления, достаточно большие для вашего вала и шпонки.

Вы можете использовать Inventables X-Carve или любой другой режущий инструмент, чтобы вырезать размеры для барабанов. Наши эксперты предлагают вам создать закругления, достаточно большие для вашего вала и шпонки.

После того, как вы успешно сделали эти вырезы, вы должны склеить их вместе. Сначала наденьте кольцо, меламиновую доску, опорный блок и шкив на вал и шпонку. Отметьте, где расположен каждый материал, снимите их и склейте все вместе, чтобы они оставались прямыми. Чтобы они не развалились, склейте их пополам.

Шаг №3: Обрежьте детали стола

Для стола вашей барабанной шлифовальной машины своими руками вы должны использовать меламиновые листы. Обрежьте листы по длине с помощью циркулярной или настольной пилы, чтобы все стороны были точно вырезаны, чтобы соответствовать болтам, которые будут удерживать опорные блоки.

Шаг № 4: Соберите и соедините детали вместе

Просверлите несколько отверстий для винтов и добавьте кромку из ПВХ со всех сторон меламиновой доски. Как только вы это сделаете, вставьте шарнир пианино в заднюю часть и столешницу, чтобы стол можно было регулировать со всех сторон.

Как только вы это сделаете, вставьте шарнир пианино в заднюю часть и столешницу, чтобы стол можно было регулировать со всех сторон.

Далее необходимо просверлить отверстие в передней части платы для установки переключателя. Это позволит проводу удобно пройти через двигатель к выключателю на передней панели.

Теперь, когда вы закончили с переключателем, теперь нужно добавить барабан. Вам нужно будет снять одну сторону стола, чтобы интегрировать барабан и вставить винты. Перед этим прикрепите опорные блоки снаружи с помощью болтов и гаечных ключей ⅝, чтобы затянуть их [1]. Затем установите барабан на место.

Закрутите боковую сторону и затяните хомут. Теперь вставьте шкив внутрь и постучите им по кольцу. Заблокируйте шкив наружу.

Шаг № 5: Поместите двигатель внутрь

Затем поместите двигатель в коробку с петлей.

Шаг 6. Добавьте барабаны и ремень

Двигатель и ремень должны быть выровнены так, чтобы двигатель мог тянуть ремень вниз. Это облегчит надевание и снятие ремня.

Это облегчит надевание и снятие ремня.

Шаг 7. Сборка крышек

Изготовьте крышки барабана и ленты из МДФ и убедитесь, что они не прилегают к наждачной бумаге. Вместо этого они должны сидеть на болтах опорного блока.

Шаг 8. Оберните круглые части барабана наждачной бумагой по вашему выбору

Для обработки барабана можно использовать наждачную бумагу любой зернистости, будь то зернистость 80, 120 или 2020. Поместите наждачную бумагу в канавку барабана и привинтите небольшие деревянные кусочки, чтобы закрепить оба конца наждачной бумаги.

Читайте также:

- Способы использования барабанной шлифовальной машины

- Способы отличить барабанную шлифовальную машину от рубанка

Заключение

Изготовление Шлифовальный станок своими руками – не самая простая задача. Но наша команда экспертов постаралась максимально упростить шаги и сделать каждый из них более понятным. Изготовление барабанной шлифовальной машины не только экономически выгодно, но и позволяет спроектировать инструмент в соответствии с вашими предпочтениями. Итак, соберите необходимые материалы и начните делать свой инструмент, следуя шагам, описанным в этом посте.

Итак, соберите необходимые материалы и начните делать свой инструмент, следуя шагам, описанным в этом посте.

- Автор

- Последние сообщения

Роберт Джонсон

Роберт Джонсон — плотник, который с радостью делится своей страстью к творчеству с остальным миром. Его детище, Sawinery, позволило ему сделать это, а также связаться с другими мастерами. С тех пор он построил завидную мастерскую для себя и не менее впечатляющее онлайн-достижение: сайт с обширными ресурсами, который одинаково полезен как старожилам, так и новичкам.

Последние сообщения Роберта Джонсона (посмотреть все)

Статьи по теме

Недостатки древесины пихты Дугласа

Роберт Джонсон 25 апреля 2023 г.

Пихта Дугласа является универсальным деревообрабатывающим материалом, но, как и другие виды пиломатериалов, она имеет недостатки, которые могут помешать реализации вашего проекта. Без должной осведомленности вы

Подробнее >

Нужны ли угловые зажимы?

Роберт Джонсон 25 апреля 2023 г.

При деревообработке может быть сложно поддерживать выравнивание, удерживая древесину под правильным углом. Вторая пара рук может быть полезна

Подробнее >

Как использовать барабанную шлифовальную машину для деревянных полов

К

Ли Валлендер

Ли Валлендер

Ли имеет более чем двадцатилетний практический опыт реконструкции, ремонта и улучшения домов, а также дает советы по благоустройству дома более 13 лет.

Узнайте больше о The Spruce’s Редакционный процесс

Обновлено 08.03.23

Рассмотрено

Дин Бирмайер

Рассмотрено Дин Бирмайер

Дин Бирмайер — опытный подрядчик с почти 30-летним опытом работы во всех видах ремонта, технического обслуживания и реконструкции домов. Он является сертифицированным ведущим плотником, а также имеет сертификат Агентства по охране окружающей среды. Дин является членом Наблюдательного совета по благоустройству дома The Spruce.

Дин является членом Наблюдательного совета по благоустройству дома The Spruce.

Узнайте больше о The Spruce’s Наблюдательный совет

Стурти / Getty ImagesОбзор проекта

Когда на полу из твердой древесины есть серьезные проблемы, такие как сильное обесцвечивание, незначительные выступы или канавки и ямки, часто лучший способ восстановить пол — это шлифование.

Доступны несколько типов шлифовальных машин для пола, но быстрее всего работает вертикальная барабанная шлифовальная машина. Мастер-самоучка со средними навыками и выносливостью может отшлифовать пол из цельного дерева среднего размера примерно за день.

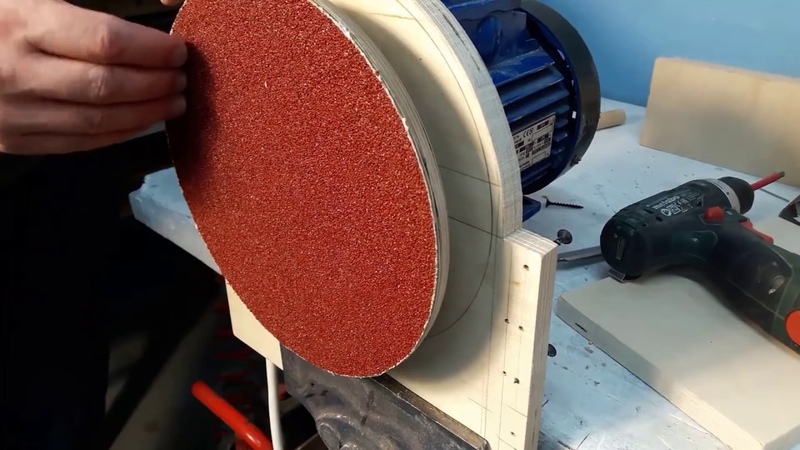

Что такое шлифовальный станок

Барабанная шлифовальная машина — это большая вертикальная машина, которая работает, вращая широкий рукав наждачной бумаги вокруг цилиндрического вращающегося барабана, как ленточная шлифовальная машина. Барабанная шлифовальная машина может шлифовать большинство типов полов из твердой древесины, от хвойных пород, таких как сосна, до твердых пород, таких как красное дерево.

Барабанная шлифовальная машина — самая мощная шлифовальная машина для шлифовки паркета. Также есть вероятность повредить пол. Если инструмент будет наклонен или если барабан будет стачиваться в одном месте, пол может быть поврежден без возможности восстановления.

Как оценить пол для барабанного шлифования

Шлифовка твердого деревянного пола имеет смысл, когда поверхность пола шероховатая, покрыта пятнами и поцарапана, но зачистка и повторное покрытие пола не помогают. Многие пятна и царапины на самом деле находятся в покрытии, а не в древесине.

Большинство полов из твердой древесины выдерживают только два или три глубоких шлифования барабаном в течение всего срока службы, прежде чем шлифование достигнет шпунтовых соединений. Твердый деревянный пол может даже потерять свою форму или стать более упругим по мере того, как он становится тоньше при многократном шлифовании.

Наконечник

Глубокие царапины и глубоко проникающие пятна уменьшаются, но не удаляются. Ваш пол будет выглядеть значительно лучше, чем раньше. Сильно поврежденный пол будет выглядеть лучше, но не вернется в новое состояние.

Ваш пол будет выглядеть значительно лучше, чем раньше. Сильно поврежденный пол будет выглядеть лучше, но не вернется в новое состояние.

Один из способов оценить толщину деревянного пола — найти место, где торчит край пола, например, сняв напольный регистр HVAC. Твердая лиственная древесина должна выдерживать обжатие примерно на 1/16 дюйма.

Глядя на край, вы сможете определить, является ли пол массивным паркетным или паркетным полом. Твердая древесина будет выглядеть как сплошная деревянная плита сверху донизу. Сверху инженерная древесина будет иметь тонкий, как бумага, шпон из твердой древесины, за которым следует до 12 слоев (или слоев) фанерной основы. Лучше всего шлифовать деревянные полы с помощью вертикальной орбитальной шлифовальной машины, а не барабанной шлифовальной машины.

Когда шлифовка не помогает

Некоторые полы из массива дерева не поддаются шлифованию барабаном. Когда деревянный пол искривлен, деформирован, истончен, провис в широких частях, сильно поврежден краской, глубоко запачкан мочой животных или расщеплен, или если пол был поврежден водой, шлифование барабаном может не решить эти проблемы. Снимите и замените половицы или уложите новое напольное покрытие поверх поврежденного пола.

Снимите и замените половицы или уложите новое напольное покрытие поверх поврежденного пола.

Прежде чем начать

Наждачная бумага для барабанных шлифовальных машин доступна с различной степенью зернистости. Для первоначальной грубой шлифовки полов в плохом состоянии обычно используются гильзы с зернистостью 40 или 60. Затем следует вторая шлифовка наждачной бумагой с зернистостью 100 и последний проход наждачной бумагой с зернистостью 120.

Наждачная бумага бывает в виде рулонов или рукавов (лент). Рулоны наматываются на барабан и разрезаются по длине. Рукава или ремни имеют обрезанные концы, предварительно прикрепленные.

При аренде приобретите наждачную бумагу разного размера — больше, чем вам нужно. Многие арендные дворы заберут неиспользованную и чистую наждачную бумагу, понимая, что пользователям нужно покупать больше, чем нужно, но проверять заранее.

Покупка достаточного количества наждачной бумаги предотвратит нехватку наждачной бумаги, пока ваш барабанный шлифовальный станок находится на часах аренды. Бег в пункт проката или домашний центр за дополнительной наждачной бумагой сокращает дорогое время аренды.

Бег в пункт проката или домашний центр за дополнительной наждачной бумагой сокращает дорогое время аренды.

Совет

При аренде в арендуемом доме попросите сотрудника по аренде наложить первый кусок наждачной бумаги. Полезно наблюдать, как кто-то другой делает это первым.

Стоимость барабанной шлифовки пола

Барабанные шлифовальные машины можно арендовать в крупных центрах обслуживания клиентов и в пунктах проката инструментов. Обычно они сдаются в аренду на полдня или на целый день. Расходы на аренду инструмента составят самые большие расходы для этого проекта.

Планируйте потратить от 80 до 100 долларов на аренду вертикальной барабанной шлифовальной машины на день (также доступна аренда на полдня по цене от 55 до 65 долларов). Шлифовальные втулки или валики оплачиваются дополнительно.

Арендная плата за шлифовальные машины для кромок обычно составляет примерно половину стоимости барабанных шлифовальных машин. Барабанные шлифовальные машины не будут шлифовать до стен, не повреждая стену, поэтому необходимо также арендовать шлифовальную машину для кромок.

Вопросы безопасности

Барабанные шлифовальные машины для пола весят более 100 фунтов. Вам понадобится помощь друга или сотрудника пункта проката, чтобы поднять шлифовальную машину на кузов грузовика или в кузов внедорожника. Вам также понадобится помощь с шлифовальной машиной, когда вы вернетесь домой.

Когда вы принесете его домой и начнете использовать шлифовальную машину, по возможности избегайте использования удлинителей. Если вам необходимо его использовать, выберите удлинитель большого сечения в соответствии с инструкциями производителя. Двигатель барабанной шлифовальной машины для пола потребляет такую мощность, что можно расплавить удлинитель неподходящего размера, что приведет к возгоранию электричества.

При замене шлифовальных насадок всегда сначала отключайте инструмент от сети. Триггер или переключатель инструмента могут случайно сработать, когда вы меняете наждачную бумагу.

Оборудование/инструменты

- Набор гвоздей и молоток (при необходимости)

- Небольшая монтировка (при необходимости)

- Метла

- Магазинный вакуум

- Барабанная шлифовальная машина (инструмент напрокат)

- Респиратор

- Защита слуха

- Защитные очки

Материалы

- Шлифовальные втулки (зернистость 40 или 60, 100, 120)

- Листовой пластик

- Лента

Осмотрите пол

Внимательно осмотрите всю поверхность пола на предмет незакрепленных или поврежденных досок и торчащих шляпок гвоздей.

Если вы чувствуете шляпки гвоздей рукой, раззенкуйте их с помощью набора гвоздей и молотка.

Если вы чувствуете шляпки гвоздей рукой, раззенкуйте их с помощью набора гвоздей и молотка.Незакрепленные доски следует тщательно прибить гвоздями перед началом шлифовки. Если необходима замена платы, сделайте это сейчас. Шлифование новых досок вместе с соседними старыми поможет сгладить область ремонта.

Удаление молдинга колодки (при необходимости)

Если ваши работы по отделке плинтуса включают молдинг для обуви на стыке пола и плинтуса, осторожно удалите этот молдинг с помощью небольшого монтировки. Удаление молдинга обуви позволит вам отшлифовать до плинтуса, оставив гладкий, профессиональный вид после того, как вы замените молдинг после повторной отделки полов.

Вымойте пол, подготовьте комнату

Тщательно подметите, а затем пропылесосьте пол, чтобы удалить всю пыль и мусор. После этого протрите пол едва влажной тряпкой.

Несмотря на то, что барабанные шлифовальные машины имеют мешки для сбора пыли, в них поднимается значительное количество пыли.

Закройте вентиляционные отверстия и дверные проемы пластиком и откройте окна, чтобы проветрить помещение. Вы также можете заклеить электрические розетки лентой, чтобы предотвратить попадание пыли в разъемы.

Закройте вентиляционные отверстия и дверные проемы пластиком и откройте окна, чтобы проветрить помещение. Вы также можете заклеить электрические розетки лентой, чтобы предотвратить попадание пыли в разъемы.Носите защитное снаряжение

Носите хорошую респираторную маску и защитные очки при использовании барабанной шлифовальной машины. Несмотря на то, что барабанная шлифовальная машина оснащена мешком для пыли, он собирает только большую часть пыли, а не всю. Также обязательными являются защитные очки — барабанные шлифовальные машины создают искры при ударе по гвоздям и способны выбрасывать частицы.

Установка шлифовальной втулки

Первый проход шлифовальной машины обычно выполняется шлифовальной втулкой с зернистостью 40 или 60. Поднимите переднюю крышку шлифовальной машины и наденьте втулку на барабанный валик. Закройте крышку.

Практика перемещения шлифовального станка

При выключенном инструменте расположите шлифовальную машину посередине пола, ориентируя ее в том же направлении, что и доски пола.

При работе на шлифовальном станке вы будете поднимать и опускать шлифовальный барабан на пол в начале и конце каждого прохода. То, как вы это сделаете, зависит от типа шлифовальной машины, которую вы арендовали. В некоторых шлифовальных машинах барабан поднимают с пола, наклоняя его назад, чтобы он поворачивался к задним колесам. У других типов барабанных шлифовальных машин на рукоятке есть рычаг, который поднимает весь корпус шлифовальной машины над полом и опускает его обратно, чтобы зацепить шлифовальный барабан с полом.

При работе на шлифовальном станке вы будете поднимать и опускать шлифовальный барабан на пол в начале и конце каждого прохода. То, как вы это сделаете, зависит от типа шлифовальной машины, которую вы арендовали. В некоторых шлифовальных машинах барабан поднимают с пола, наклоняя его назад, чтобы он поворачивался к задним колесам. У других типов барабанных шлифовальных машин на рукоятке есть рычаг, который поднимает весь корпус шлифовальной машины над полом и опускает его обратно, чтобы зацепить шлифовальный барабан с полом.При выключенном инструменте потренируйтесь поднимать шлифовальный барабан любым способом, подходящим для вашей шлифовальной машины, перемещая его в разные положения на полу, а затем опуская барабан обратно на пол.

Совет

Перед тем, как приступить к укладке настоящего деревянного пола, рекомендуется попрактиковаться в технике барабанного шлифования на листе фанеры, уложенном на пол.

Сделайте первый шлифовальный проход

При выключенном инструменте переместите шлифовальный станок к одной из боковых стен, посередине между торцевыми стенками, ориентированными в том же направлении, что и доски пола.

Подняв барабан с пола, включите шлифовальную машину, затем осторожно опустите барабан на пол, крепко удерживая ручку.

Подняв барабан с пола, включите шлифовальную машину, затем осторожно опустите барабан на пол, крепко удерживая ручку.Поднять барабан перед стеной

По мере приближения к дальней стене поднимите шлифовальный барабан до того, как инструмент коснется стены. Избегайте ударов о стены и не пытайтесь подойти слишком близко к плинтусам; эти области будут отшлифованы позже с помощью шлифовальной машины для кромок.

Вернуть шлифовальную машину назад

Потяните инструмент назад по той же траектории, чтобы завершить шлифовальный проход по тому же участку пола. Когда вы начнете идти назад, опустите движущийся барабан на пол. Снова поднимите барабан, когда доберетесь до места, с которого начали. Каждый шлифовальный проход будет состоять из одной и той же схемы: вперед, затем назад по одной и той же полосе пола.

Продолжить шлифование

С поднятым шлифовальным барабаном и все еще работающим двигателем переместите шлифовальную машину примерно на 4 дюйма в сторону, затем повторите то же самое движение вперед и назад, чтобы сделать следующий проход.

Очень важно, чтобы шлифовальные проходы перекрывали друг друга, чтобы обеспечить гладкую поверхность.

Очень важно, чтобы шлифовальные проходы перекрывали друг друга, чтобы обеспечить гладкую поверхность.Продолжайте в том же духе, пока комната не будет покрыта. Затем вы можете изменить направление инструмента, чтобы отшлифовать любую оставшуюся часть пола, которая была позади вас на первом этапе.

Большинство шлифовальных рукавов шлифуют от 100 до 400 квадратных футов, прежде чем их нужно будет заменить. Когда вы заметите, что шлифовальный станок перестал быстро снимать старое покрытие, значит, пора менять втулку.

Совет

Следите за мешком для сбора пыли и опорожняйте его, когда он заполняется примерно на треть. Это будет поддерживать высокий уровень всасывания и предотвратит попадание шлифовальной пыли в воздух.

Заменить шлифовальную втулку, снова отшлифовать

Замените шлифовальную втулку на шлифовальную насадку со средней зернистостью (100), затем снова зачистите комнату, следуя предыдущим шагам.

Наконечник

Шлифовальная машина для кромок — это ручная орбитальная шлифовальная машина, которая позволяет шлифовать плинтусы и стены.

После использования барабанной шлифовальной машины вам нужно будет использовать этот инструмент для завершения работы.

После использования барабанной шлифовальной машины вам нужно будет использовать этот инструмент для завершения работы.Выполните окончательную шлифовку

В завершение замените шлифовальную втулку на мелкозернистую (120), затем сделайте третий проход по всей комнате.

Теперь, когда этап барабанного шлифования завершен, вы можете обработать края и углы комнаты с помощью шлифовальной машины для кромок.

Обязательно очистите весь пол, прежде чем переходить к нанесению выбранной вами отделки.

Когда следует обратиться к специалисту

При использовании барабанной шлифовальной машины довольно легко сильно повредить пол, если вы поторопитесь. Шлифовка пола требует обращения с тяжелыми электроинструментами и некоторого времени на руках и коленях. Тяжелый физический труд не для всех.

Профессиональные услуги по шлифовке полов широко доступны, и они обычно предлагают полный спектр услуг по отделке пола, включая окрашивание и покрытие лаком.

Конструктивно она представляет собой валики, приводимые в движение электродвигателем, на которые надета наждачная лента.

Конструктивно она представляет собой валики, приводимые в движение электродвигателем, на которые надета наждачная лента.

Если вы чувствуете шляпки гвоздей рукой, раззенкуйте их с помощью набора гвоздей и молотка.

Если вы чувствуете шляпки гвоздей рукой, раззенкуйте их с помощью набора гвоздей и молотка. Закройте вентиляционные отверстия и дверные проемы пластиком и откройте окна, чтобы проветрить помещение. Вы также можете заклеить электрические розетки лентой, чтобы предотвратить попадание пыли в разъемы.

Закройте вентиляционные отверстия и дверные проемы пластиком и откройте окна, чтобы проветрить помещение. Вы также можете заклеить электрические розетки лентой, чтобы предотвратить попадание пыли в разъемы. При работе на шлифовальном станке вы будете поднимать и опускать шлифовальный барабан на пол в начале и конце каждого прохода. То, как вы это сделаете, зависит от типа шлифовальной машины, которую вы арендовали. В некоторых шлифовальных машинах барабан поднимают с пола, наклоняя его назад, чтобы он поворачивался к задним колесам. У других типов барабанных шлифовальных машин на рукоятке есть рычаг, который поднимает весь корпус шлифовальной машины над полом и опускает его обратно, чтобы зацепить шлифовальный барабан с полом.

При работе на шлифовальном станке вы будете поднимать и опускать шлифовальный барабан на пол в начале и конце каждого прохода. То, как вы это сделаете, зависит от типа шлифовальной машины, которую вы арендовали. В некоторых шлифовальных машинах барабан поднимают с пола, наклоняя его назад, чтобы он поворачивался к задним колесам. У других типов барабанных шлифовальных машин на рукоятке есть рычаг, который поднимает весь корпус шлифовальной машины над полом и опускает его обратно, чтобы зацепить шлифовальный барабан с полом. Подняв барабан с пола, включите шлифовальную машину, затем осторожно опустите барабан на пол, крепко удерживая ручку.

Подняв барабан с пола, включите шлифовальную машину, затем осторожно опустите барабан на пол, крепко удерживая ручку. Очень важно, чтобы шлифовальные проходы перекрывали друг друга, чтобы обеспечить гладкую поверхность.

Очень важно, чтобы шлифовальные проходы перекрывали друг друга, чтобы обеспечить гладкую поверхность. После использования барабанной шлифовальной машины вам нужно будет использовать этот инструмент для завершения работы.

После использования барабанной шлифовальной машины вам нужно будет использовать этот инструмент для завершения работы.