Ленточный шлифовальный станок на базе точильного

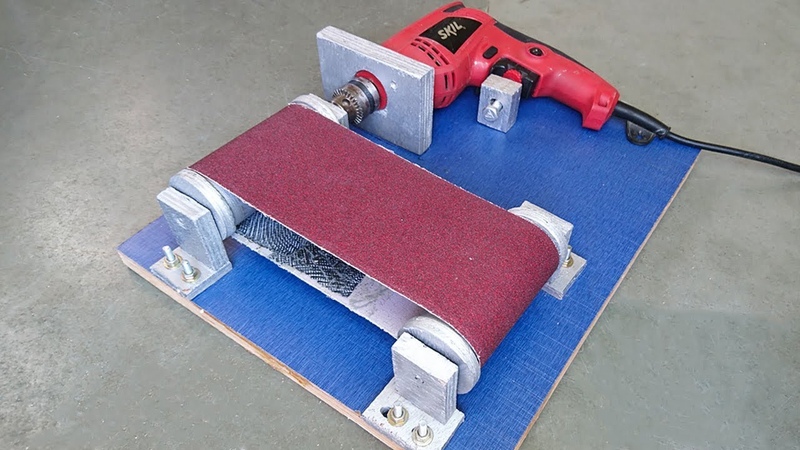

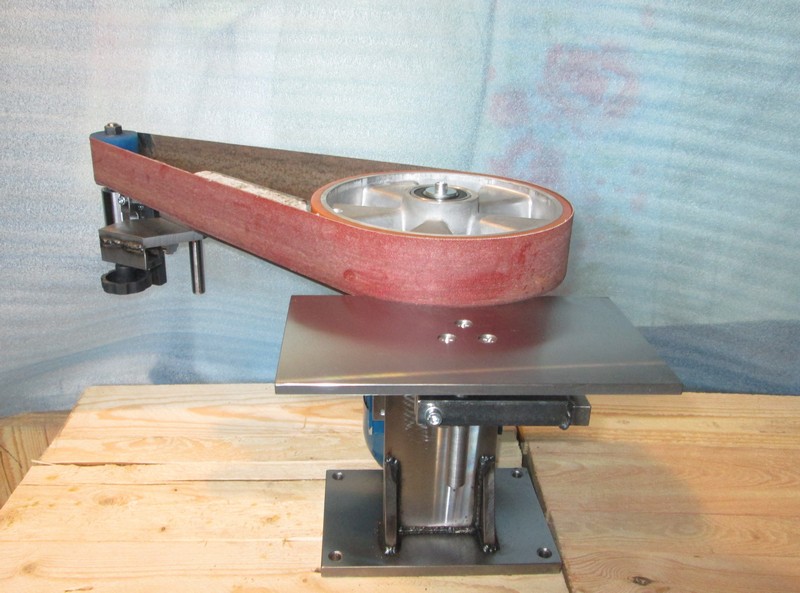

В этой инструкции мы разберем, как своими руками сделать простую ленточную шлифовальную машину на базе точильного станка. Самоделка не меняет конструкции точильного станка, это насадка, которая устанавливается вместо одного из шлифовальных колес. Со своими задачами машина справляется без проблем, материалы для сборки используются довольно простые. Единственная сложность – это изготовление колес, автор делает их на токарном станке. Если токарного станка нет, можно сделать такие из фанеры путем склеивания или же приспособить колесики от скейтборда. Итак, если самоделка вас заинтересовала, предлагаю изучить проект более детально.

Материалы и инструменты, которые использовал автор:

Список материалов:

– пластик для вытачивания колес;

– подшипники для ведомых роликов;

– болты, гайки, шайбы и пр.

;

;– листовая сталь;

– точильный станок;

– наждачная бумага или готовая шлифовальная лента.

Список инструментов:

– токарный станок;

– сверлильный станок;

– гаечные ключи;

– болгарка;

– баллончик с краской.

Процесс изготовления самоделки:

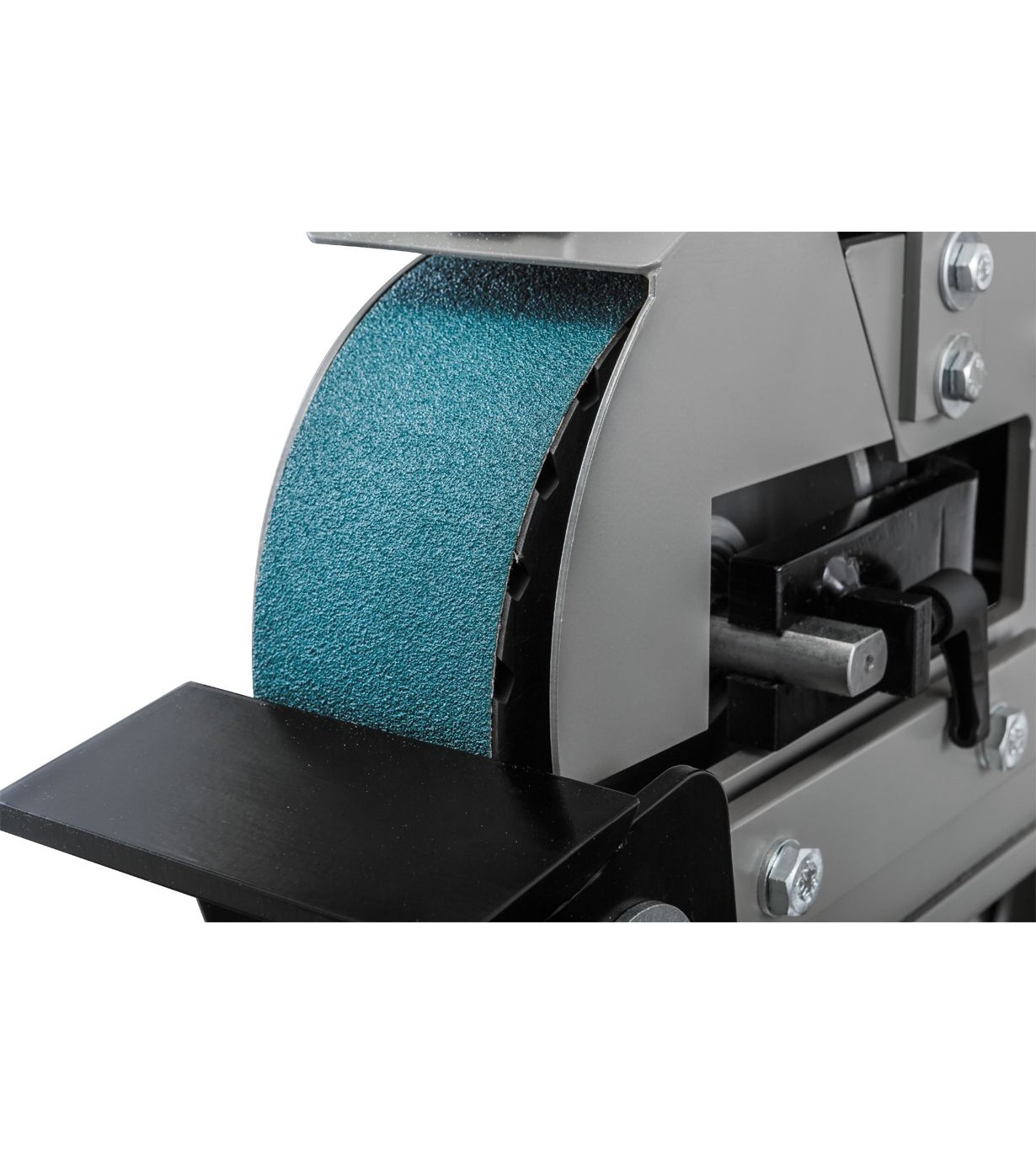

Шаг первый. Подготовка точильного станка

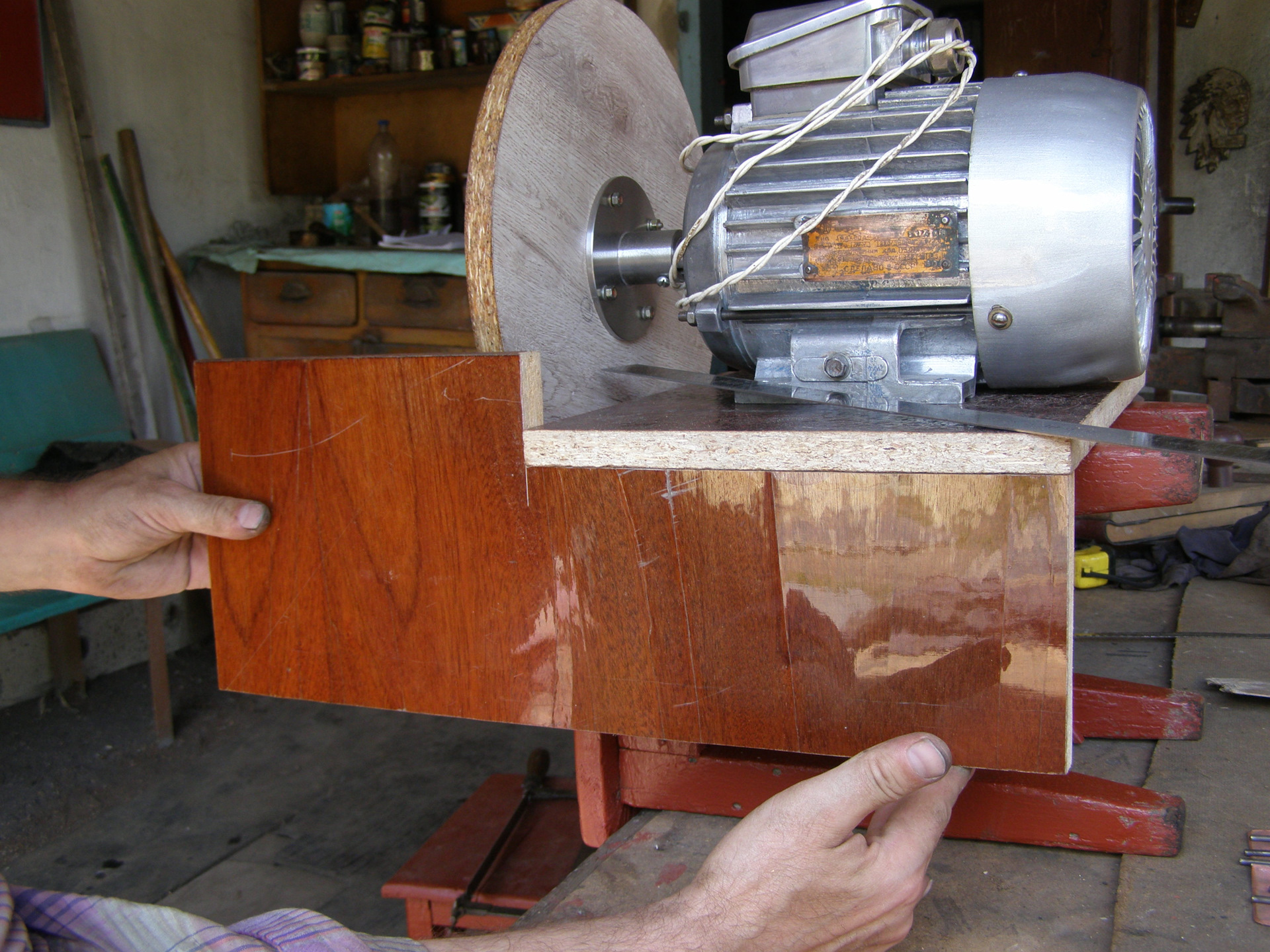

Для начала подготовим точильный станок. Нам нужно открутить защитный щиток, а также снять точильное колесо, в итоге останется только ось. На корпусе можно увидеть отверстия с резьбой для крепления щитка, сюда мы будем теперь крепить нашу насадку.

Шаг второй. Изготовление рамы

Изготовим основную часть рамы, на которой будут находиться все элементы. Тут нам понадобится толстая листовая сталь, отрезаем нужный кусок и намечаем места для сверления отверстий. В первую очередь сверлим отверстие под вал точильного станка. Далее наносим краситель на отверстия точильного станка и прикладываем заготовку, чтобы увидеть, где сверлить отверстия.

Ну а теперь дело за малым, сверлим отверстия под крепежные винты.

Ну а теперь дело за малым, сверлим отверстия под крепежные винты.Шаг третий. Колеса

Рабочие колеса автор выточил на токарном станке из пластика. Аналогичным образом были выточены посадочные места под подшипники. Если токарного станка нет, есть много другие решений по изготовлению таких колес. Их делают из фанеры, из цельной древесины, а некоторые мастера используют уже готовые колесики от скейтбордов, которые можно купить в спортивном магазине.

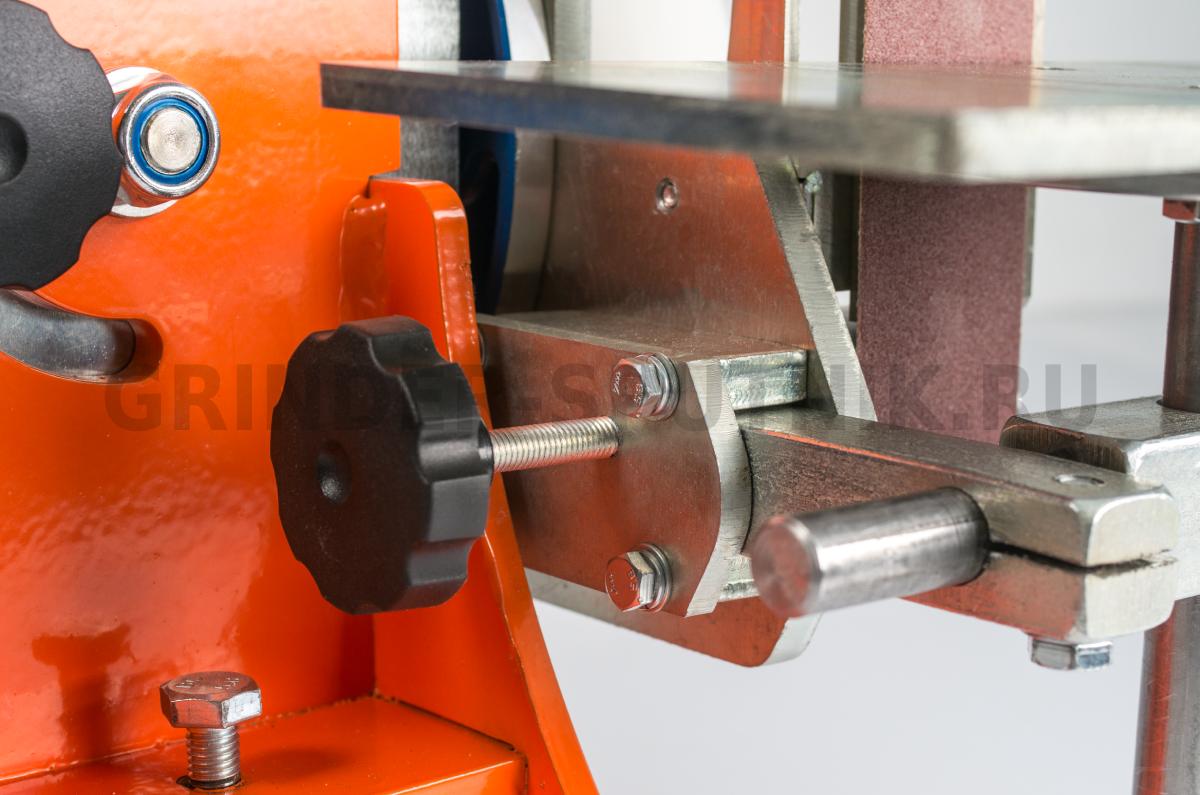

Шаг четвертый. Установка колес и натяжителя

Устанавливаем колеса на станину, ведущее крепим к валу двигателя при помощи гайки, а ведомые будут вращаться на болтах. Боковое колесо будет выступать в качестве натягивающего ремень, а также с помощью него мы будем центрировать ремень на колесах. Конструкция этих узлов очень проста, все делается тоже из листовой стали, более детально ознакомиться с конструкцией можно на фото. При желании можно установить пружину, которая автоматически будет натягивать шлифовальный ремень.

Большая часть станка сделана, можно установить шлифовальный ремень и попробовать запустить машину. Если ремня нет, его можно склеить из наждачной бумаги.

Шаг пятый. Упорные плоскости

Первым делом установим вертикальную плоскость, о которую мы будем упирать изделие при шлифовке. Привариваем пластину к раме, ее края желательно сточить, а саму пластину отполировать, чтобы шлифовальный ремень служил дольше. Конечно, со временем лента отшлифует эту плоскость и сама. После этого привариваем и горизонтальную площадку под прямым углом.

Шаг шестой. Покраска

Чтобы все выглядело красиво, и металл не ржавел, покрасим наше изделие, сняв насадку со станка. Автор все красит из баллончика, предварительно сталь нужно отшлифовать, тогда краска будет держаться надежнее.

После покраски все собираем и испытываем станок на деле. Для начала автор пробует отшлифовать на нем кусок доски, это получается без проблем. Также в качестве эксперимента был наточен нож.

Конечно, обороты тут не очень высокие, поэтому станок плохо подходит для работы с металлом, но вот для обработки дерева и других бытовых нужд станок получился отличным.

Конечно, обороты тут не очень высокие, поэтому станок плохо подходит для работы с металлом, но вот для обработки дерева и других бытовых нужд станок получился отличным.На этом все, проект окончен, надеюсь, самоделка вам понравилась. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

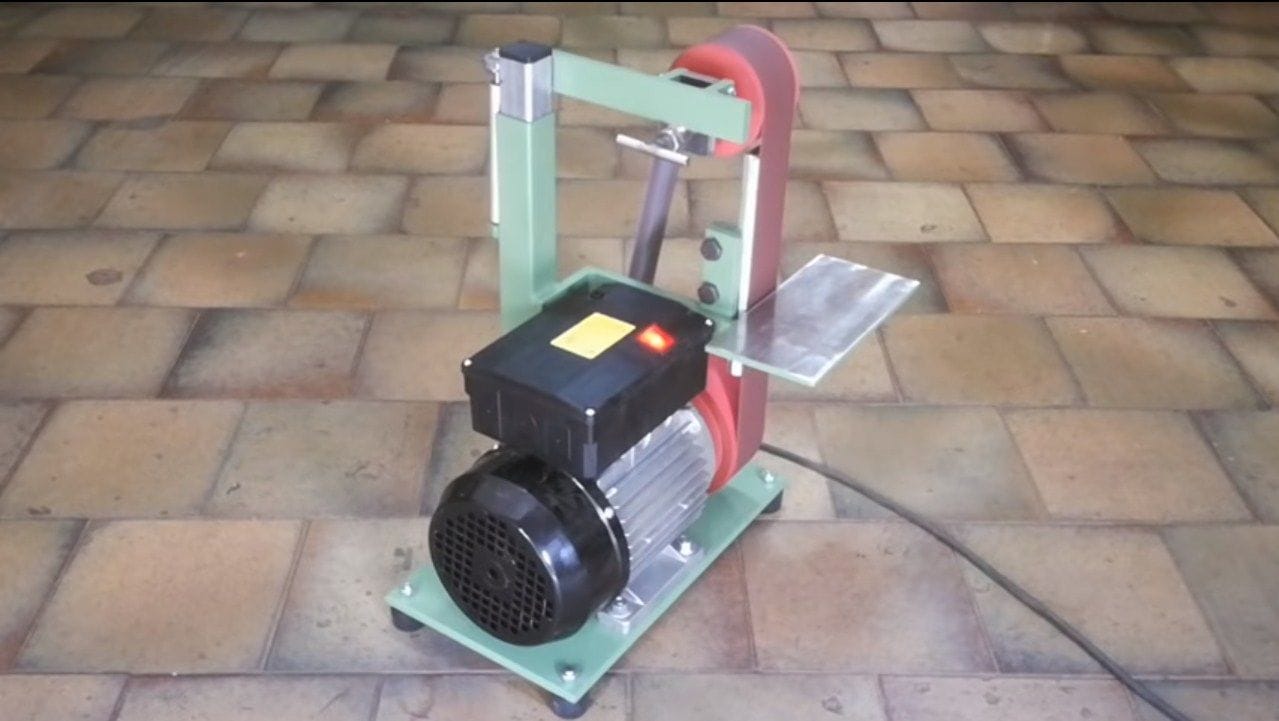

Ленточный шлифовальный станок своими руками

Здравствуйте, уважаемые читатели и самоделкины!При обработке самых разнообразных деталей часто требуется ленточный шлифовальный станок. Особенно он востребован при изготовлении клинков и заточке ножей.

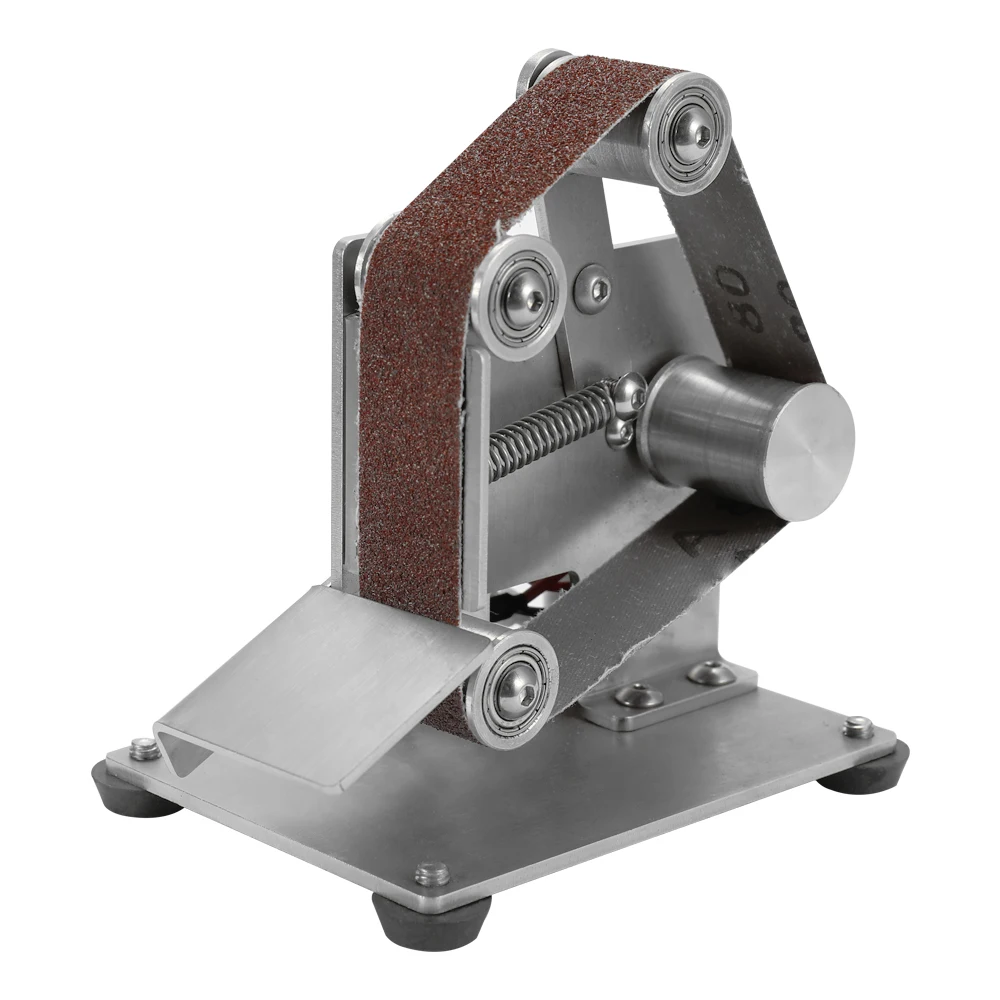

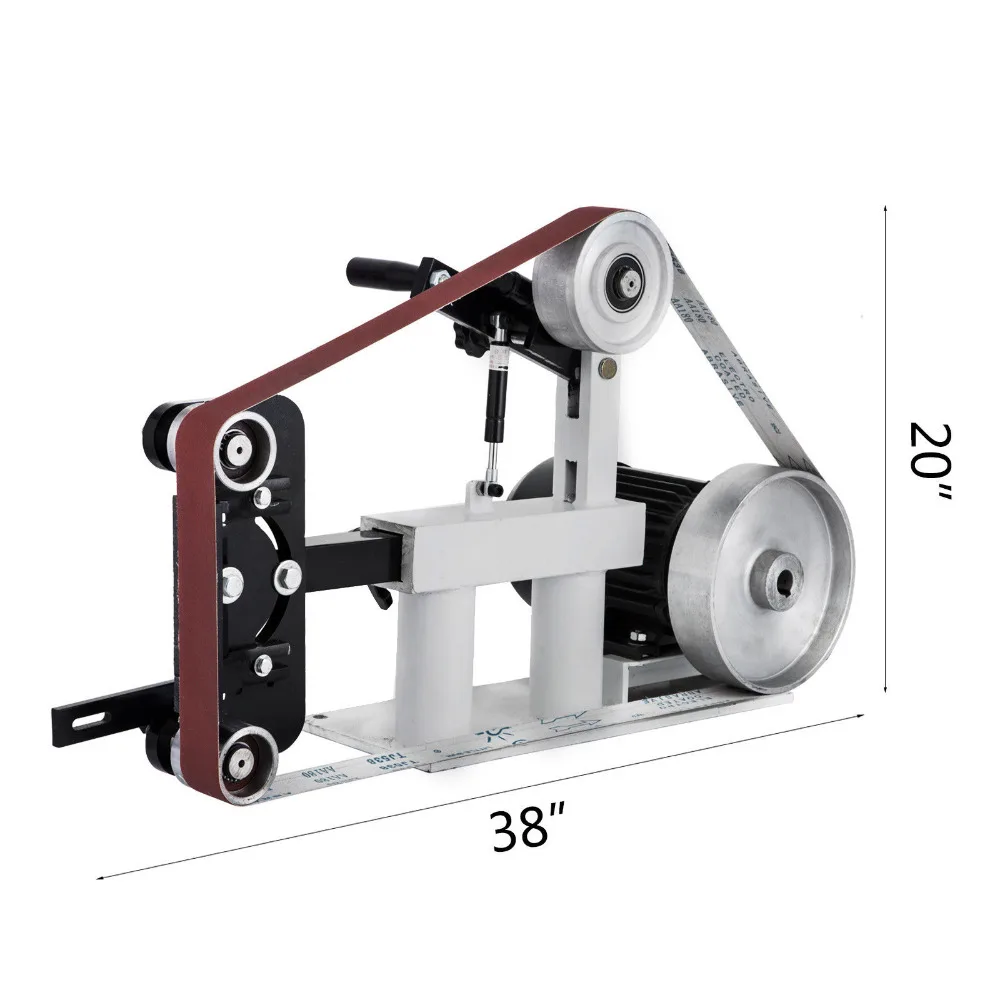

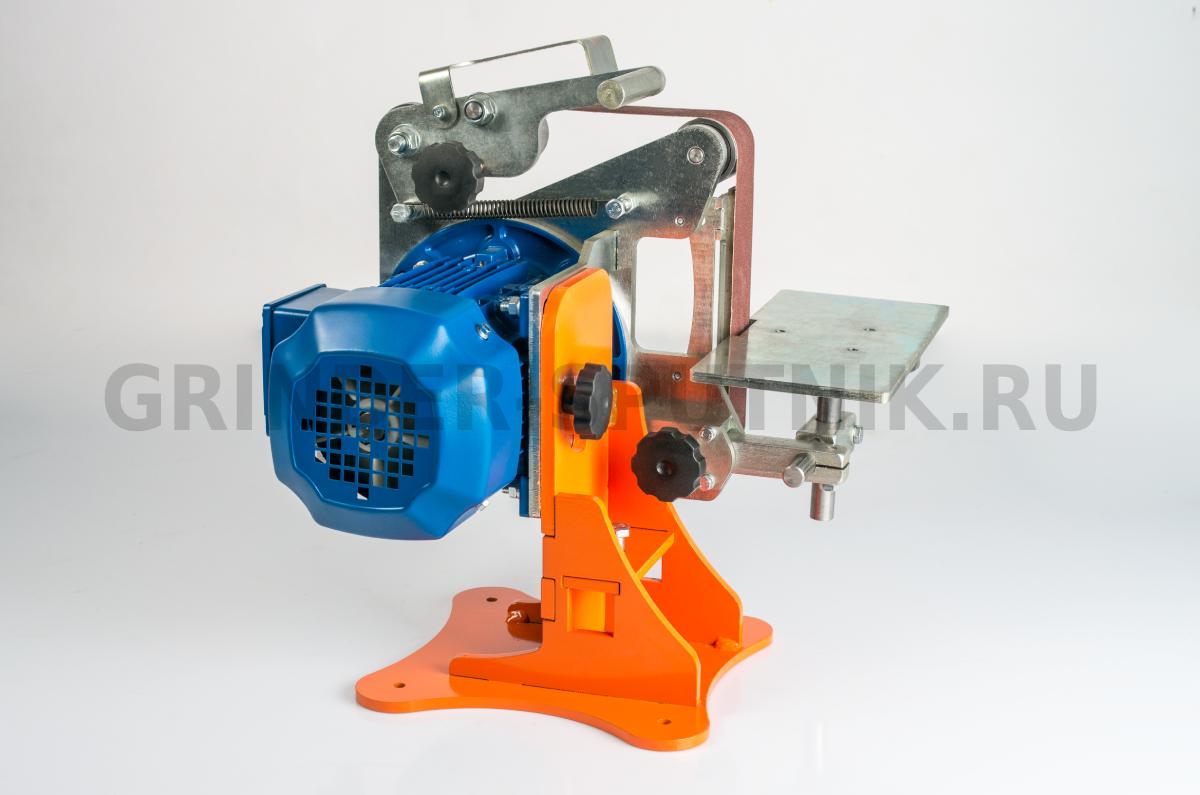

В данной статье Джек, автор YouTube канала «Jack Houweling», расскажет Вам о том, как он соорудил корпус для ленточной шлифовальной машинки, преобразующий ее в небольшой станочек.

Такой гриндер сможет работать в трех разных положениях, будет иметь параллельный упор и регулируемый столик.

Этот проект не очень сложно повторить в условиях мастерской.

Материалы.

— Листовая фанера

— Винты с барашковой головкой

— Мебельные забивные гайки, болты, саморезы по дереву.

Инструменты, использованные автором.

— Электрический лобзик, Шуруповерт

— Сверла Форстнера, сверла по дереву с зенковкой

— Циркулярная пила

— Ленточная пила

— Мини-сверлильный станок

— Японская пила, электронный штангенциркуль

— F-струбцины, тиски, молоток

— Комбинированная угловая линейка 3 в 1, угольник Свенсона, рулетка, ножницы, карандаш.

Процесс изготовления.

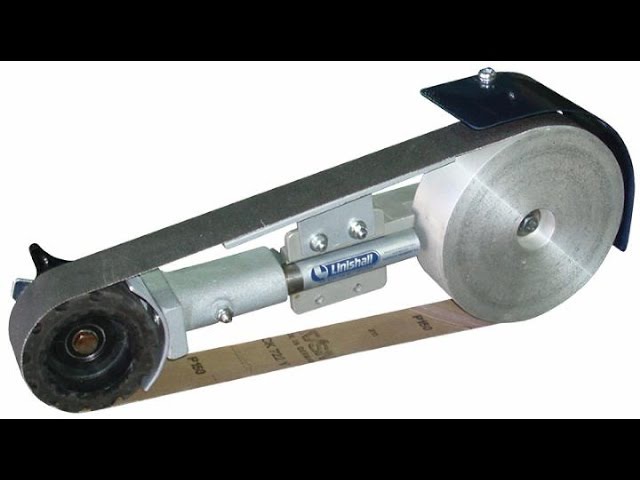

Сердцем будущего станочка станет вот такая ленточная машинка. Причем в ее конструкцию не придется вносить никаких изменений, а саму машинку можно извлечь из корпуса за несколько секунд.

Итак, основным материалом для этого проекта послужит листовая фанера.

При помощи циркулярной пилы Джек вырезал основание для корпуса и две детали фронтальной части.

Далее размечается длинная боковая стенка.

Заранее срезав первую склеенную стенку так, чтобы корпус упирался в ее верхнюю часть, а поверхность ленты была выставлена по уровню. Используя штангенциркуль собственного изготовления, он переносит необходимые размеры на заготовку для длинной боковой стенки.

Вырезав первую деталь, он копирует ее контур, и также выпиливает ее на ленточной пиле.

Прежде чем собирать корпус, следует продумать механизм крепления машинки внутри него.

Автор решил прижимать ее за рукоятку. Он сделал метку на боковой стенке вдоль краев рукоятки.

Прижиматься рукоятка будет рычагом, а для него нужно сделать вырез. С этой целью автор сначала сверлит сверлом Форстнера два отверстия в передней части корпуса.

Затем электрическим лобзиком объединяет их в одно продолговатое отверстие.

Теперь выпиливается верхняя крышка.

В качестве прижима послужит рычажок вот такой формы.

Крепиться он будет к небольшой накладке со скошенными боковыми гранями (особенность формы служит скорее эстетическим целям).

В бруске сверлятся два пилотных отверстия для винтов крепления, и одно глухое для крепления рычага. Также делается сквозное отверстие в рычаге.

Накладка прикручивается шурупами к фронтальной стенке корпуса.

А через центральное вертикальное отверстие к брусу прикручивается рукоятка/рычаг.

Перед сборкой корпуса сверлятся и зенкуются пилотные отверстия. Автор делает это раздельно, однако используя сверла по дереву с зенковкой, эта операция выполняется за один заход.

Сначала закрепляются длинные боковые стенки на основании, и устанавливается крышка.

Последней ставится стенка с рычагом.

Внутрь конструкции помещаются ещё два маленьких продолговатых блока, призванные исключить его смещение в стороны.

Блоки привинчивается к основанию с нижней стороны.

Теперь машина надёжно закреплена внутри корпуса, благодаря чему её можно выставлять в различные положения, в зависимости от того, какие операции Вы выполняете.

Основная часть корпуса готова, и на следующем этапе Джек сделает боковой упор и наклонный столик.

Для рабочей части бокового упора автору понадобятся контуры профиля машинки. Чтобы снять эти очертания, мастер вырезает кусочек картона приблизительной формы и обтачивает его изнутри. В результате чего тот полностью повторяет контур ленты.

Учитывая длину корпуса, автор переносит контуры шаблона на фанерную полосу, и вырезает часть упора на ленточной пиле.

Для упора делаются дополнительные детали крепления к корпусу.

Остается прикрутить упор к креплениям.

Чтобы притянуть параллельный упор к остальной конструкции, мастер изготавливает пару вот таких винтов с барашковой головкой.

Сами головки легко сделать самим из фанерного листа или куска древесины. Для этого надо сначала обвести контур круглой части головки.

Для этого надо сначала обвести контур круглой части головки.

Затем, предварительно отцентровав готовый образец относительно нанесённого рисунка, обвести внешний фигурный контур головки. Заготовка вырезается на ленточной пиле.

Сквозное центральное отверстие делается на сверлильном станке.

После этого заготовка зажимается в тисках, и вся оставшаяся работа производится японской пилой, ей срезается материал с нижней части головки.

Чтобы стальной винт надёжно закрепить в деревянном массиве, автор промазывает его резьбу универсальным клеем. После чего винты оставляются на ночь на просушку. Когда всё подсохнет, выступивший клей аккуратно счищается, а вся деталь шлифуется абразивной бумагой.

В креплении параллельного упора сверлятся два отверстия для прижимных винтов. Упор фиксируется на корпусе струбциной, и отверстия досверливаются.

Сняв крышку корпуса, с обратной стороны в отверстия забиваются мебельные усовочные гайки.

Итак, параллельный упор готов, и станок можно собирать.

Теперь мастер ставит станочек в вертикальную позицию, так сказать «на попа», и вырезает вторую сменную панель, к которой будет крепиться наклонный столик.

На ней размечается положение прижимных винтов.

Согласно разметке делается длинная прорезь, через которую доска одевается на винты и туго зажимается ими.

При помощи штангенциркуля (на одном уровне с окончанием первой прорези) размечается еще одно отверстие для дополнительного прижимного винта. Автор сверлит его с помощью направляющего уголка, сразу сквозь крышку.

Затем выпиливается вторам прорезь, симметрично первой.

Крышка снова снимается, и в отверстие забивается третья гайка. Вернув ее на место, можно фиксировать сменную панель.

К левому краю панели прикручивается дополнительная боковая стенка.

Одна из сторон заготовки для наклонного столика срезается под углом 45 градусов.

В креплении столика делается вот такой зигзагообразный вырез.

Крепиться он будет к первой сменной панели с помощью такой же мебельной гайки и винта с барашковой головкой.

Переднюю стенку крепления автор слегка срезает под углом, чтобы она не мешала.

В итоге столик можно наклонять в диапазоне от 45 градусов.

До 90 градусов к поверхности ленты.

Все дополнительные элементы можно быстро установить на основной корпус, и закрепить барашковыми винтами.

Остаётся только покрыть деревянные поверхности акриловой краской, это поможет защитить древесину от воздействия влаги.

А теперь смотрите, как собирается этот трансформер: в таком положении параллельный упор работает как столик.

После демонтажа бокового столика барашковые винты вкручиваются в верхнюю панель.

Станок ставится «на попа», и устанавливается наклонный регулируемый столик.

Вот так выглядят процессы обработки деталей на этом станке.

Благодарю автора за рекомендации по изготовлению ленточного шлифовального станка для мастерской!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь. Первая часть.

Первая часть.

Вторая часть.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

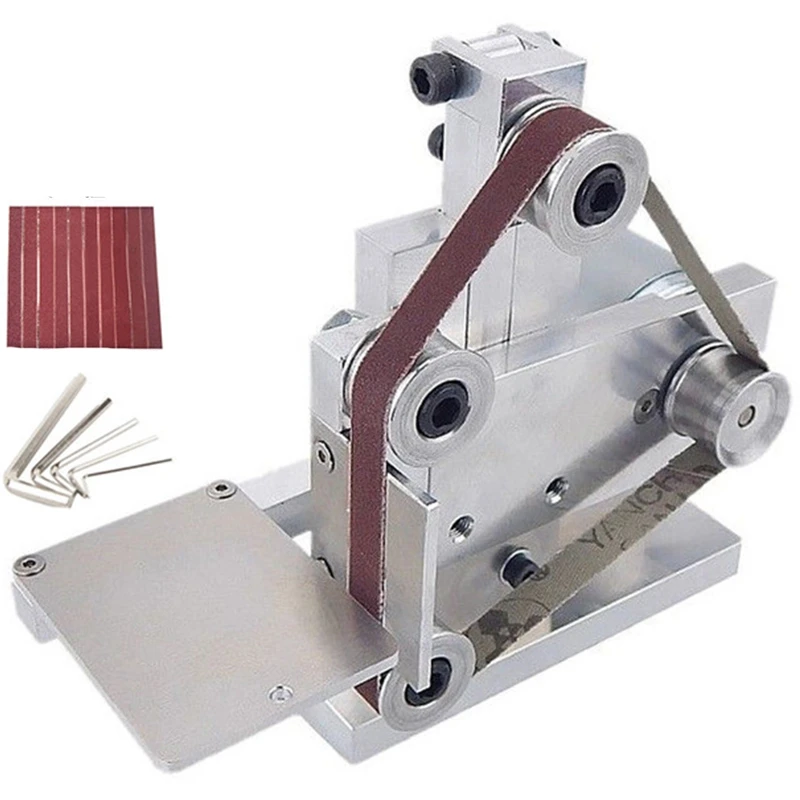

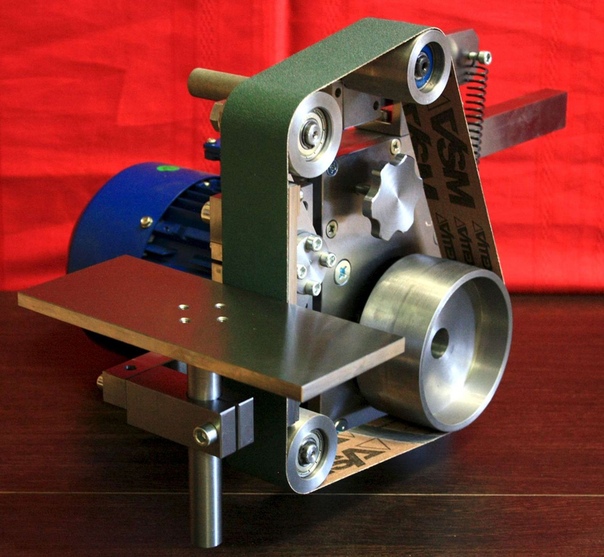

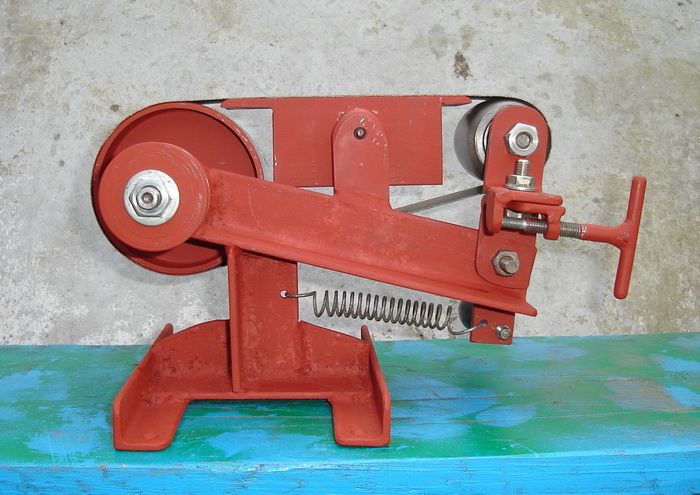

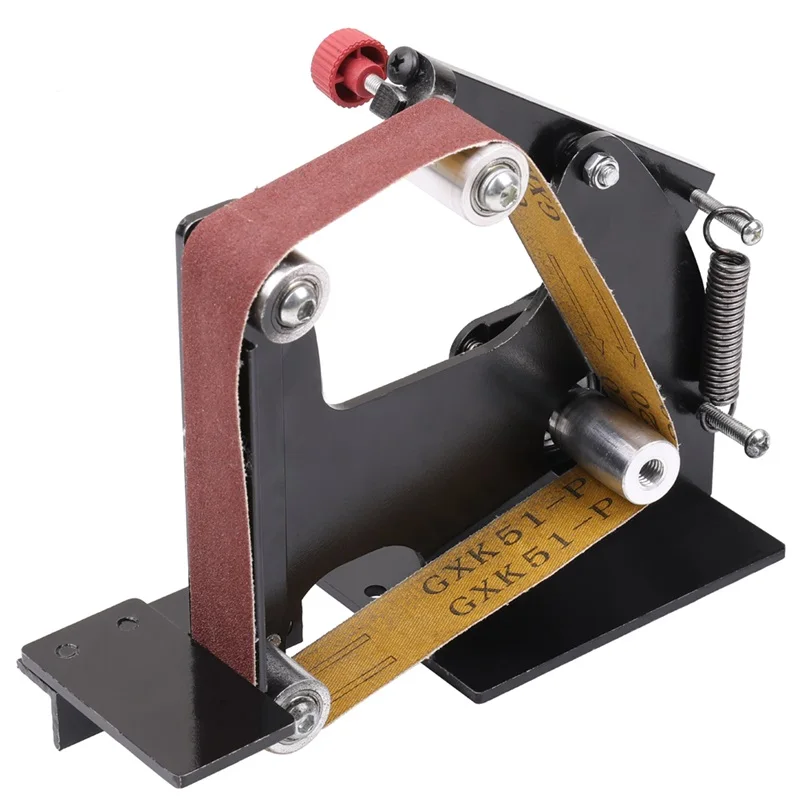

Бюджетный ленточный шлифовальный станок | Мастер-класс своими руками

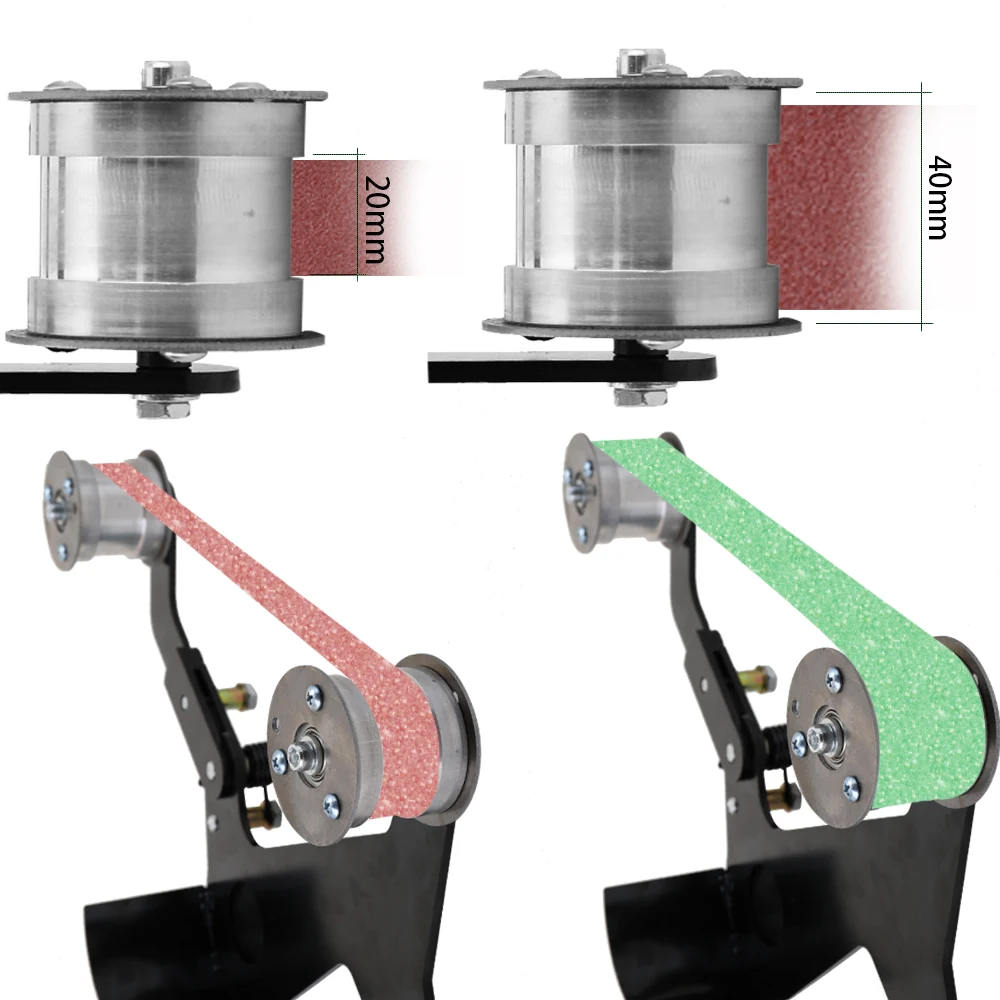

Я уже несколько лет занимаюсь изготовлением ножей, и всегда использую в своем деле 2,5 x 60 см и 10 х 90 см ленточные шлифовальные станки. На протяжении долгого времени мне хотелось приобрести еще одни, с шириной ленты 5 см, так как это упростило бы мне работу. Так как такая покупка была бы накладной, я решил сделать его самостоятельно.

Так как такая покупка была бы накладной, я решил сделать его самостоятельно.

Проблемы при проектировании будущего станка:

Необходимо было преодолеть три ограничения. Во-первых, по месту не было ленты шириной 10 см, ее можно было заказать только по интернету. Для меня этот вариант казался не очень приемлемым, так как нет большего разочарования, чем обнаружить, что лента износилась и требует замены, а вам приходится ждать неделю или две пока придет новая. Во-вторых, существовала проблема с роликами. Я искал, но не мог найти подходящие для 10 см ленты. В-третьих, мотор. Для ленточного шлифовального станка нужен довольно мощный электродвигатель, а я не хотел излишне тратиться на этот проект. Лучшим вариантом для меня было использование бывшего в употреблении мотора.

Решения проблем проектирования:

Первая проблема с лентой нашла простое решение. Так как ремень 20 х 90 см находился в свободной продаже в строительных магазинах по сносной цене, я мог из него сделать два по 10 см. Это накладывало ограничения на размеры моего станка, но из-за ценовой эффективности, этот вариант был наилучшим. Вторая проблема решалась при помощи токарного станка. Для этого я посмотрел видео в интернете, и понял, что могу сам изготовить нужные мне ролики. С мотором задача была посложней. В гараже у меня лежало несколько электродвигателей, но по некоторым причинам пришлось от них отказаться. Наконец, я свой выбор остановил на старом станке для резки плитки, в котором был установлен 6-амперный электромотор. На тот момент я осознавал, что данной мощности может быть маловато. Но так как работа была на стадии эксперимента, я решил сначала добиться рабочего варианта станка, а мотор можно будет заменить позже. На самом деле, для небольшого объема работы мотор подходит. Но если вы собираетесь производить на нем более интенсивное шлифование, я бы рекомендовал 12-амперный минимум.

Это накладывало ограничения на размеры моего станка, но из-за ценовой эффективности, этот вариант был наилучшим. Вторая проблема решалась при помощи токарного станка. Для этого я посмотрел видео в интернете, и понял, что могу сам изготовить нужные мне ролики. С мотором задача была посложней. В гараже у меня лежало несколько электродвигателей, но по некоторым причинам пришлось от них отказаться. Наконец, я свой выбор остановил на старом станке для резки плитки, в котором был установлен 6-амперный электромотор. На тот момент я осознавал, что данной мощности может быть маловато. Но так как работа была на стадии эксперимента, я решил сначала добиться рабочего варианта станка, а мотор можно будет заменить позже. На самом деле, для небольшого объема работы мотор подходит. Но если вы собираетесь производить на нем более интенсивное шлифование, я бы рекомендовал 12-амперный минимум.

В конце концов было интересно поэкспериментировать. И я подумал, что будет полезно поделиться станком для изготовления ножей, при этом не тратя большого количества денег.

Инструменты и материалы

Инструменты:

- Угловая шлифовальная машина с отрезными дисками.

- Дрель и сверла.

- Гаечные ключи на 11, 12 и 19.

- Токарный станок.

- Тиски.

Материалы:

- Электродвигатель (минимум 6 А, или рекомендуемый на 12 А).

- Различные подшипники.

- Гайки, болты, шайбы, стопорные шайбы различных размеров.

- Металлический уголок.

- Шлифовальная лента 20 см.

- 10 см шкивы.

- Мощная пружина.

- Стальная планка 4 х 20 см.

- Брус 2,5 х 10 х 10 см из дерева или МДФ.

Электромотор для станка

У меня был выбор из нескольких моторов, но у электродвигателя, который стоял на станке для резки плитки был более подходящий кожух. В некоторой степени работа над станком походила на эксперимент, потому что я не был уверен в достаточной мощности мотора. Поэтому я остановился на модульном решении с рамой для ленточного механизма в качестве единого элемента, которую можно снять и переставить на более мощную основу. Скорость вращения мотора меня вполне устраивала, но беспокоило, что 6 А даст слабую мощность. После небольшого испытания, я увидел, что для простой работы данный электродвигатель подходил, но для более интенсивной работы, нужно выбрать что-то помощнее. При проектировании вашего станка, на этот момент обратить внимание.

Скорость вращения мотора меня вполне устраивала, но беспокоило, что 6 А даст слабую мощность. После небольшого испытания, я увидел, что для простой работы данный электродвигатель подходил, но для более интенсивной работы, нужно выбрать что-то помощнее. При проектировании вашего станка, на этот момент обратить внимание.

Как я упоминал, кожух у электродвигателя был очень подходящим, так как позволял создать вертикальный станок, который будет легко перемещать.

Сначала нужно его высвободить, сняв рабочий стол, пилу, защиту, поддон для воды, оставив лишь электродвигатель. Еще одним преимуществом использования данного мотора был сердечник с резьбой и гайкой для фиксирования пилы, что позволяло установить шкив без использования шпонки (что такое шпонка, я объясню позже).

Так как у меня был в наличии слишком широкий шкив, я решил использовать крупные прижимные шайбы, которыми обычно закрепляют пилу, перевернув одну обратной стороной, чтобы между ними оказался клиновидный желоб. Я обнаружил, что пространство между ними слишком узкое, и, чтобы его расширить, поставил между ними стопорную шайбу. Преимущество в данном способе заключается в том, что у прижимных шайб есть плоский край, который фиксируется с плоским краем для одновременного вращения с сердечником.

Я обнаружил, что пространство между ними слишком узкое, и, чтобы его расширить, поставил между ними стопорную шайбу. Преимущество в данном способе заключается в том, что у прижимных шайб есть плоский край, который фиксируется с плоским краем для одновременного вращения с сердечником.

Ремень

Приводной ремень я использовал 7 х 500 мм. Можно использовать стандартный 12 мм, но тонкий более гибкий, и он будет меньше нагружать мотор. Ему ведь не нужно вращать шлифовальный круг.

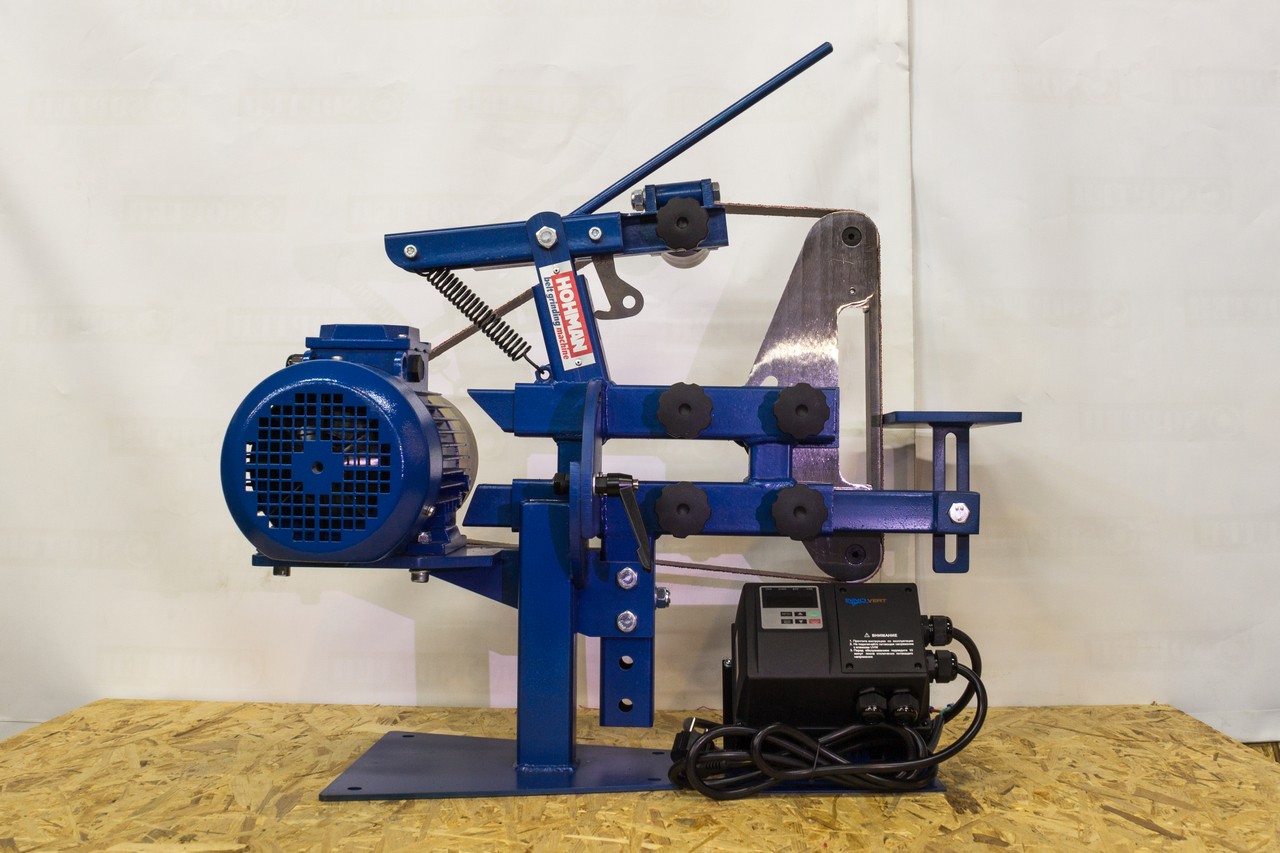

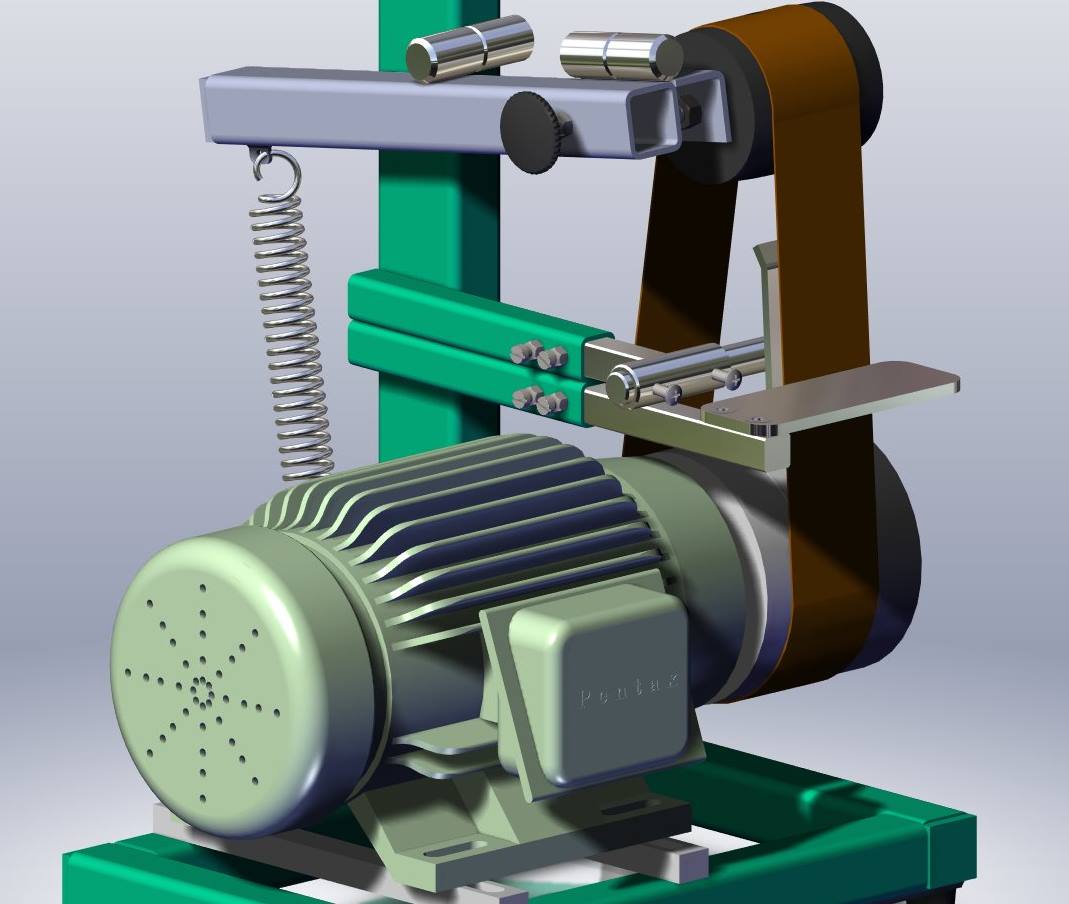

Устройство ленточного шлифовального станка

Устройство простое. Электродвигатель приводит в движение ремень, который вращает «главный» шкив 10 х 5 см, приводящий в движение абразивную ленту. Еще один шкив 8 х 5 см расположен на 40 см выше главного и на 15 см сзади него и крепится на подшипнике. Третий 8 х 5 см шкив вращается на рычаге, и выступает в качестве натяжного ролика, туго удерживая абразивную ленту. На другой стороне рычаг пружиной крепится к раме.

Определение типа привода

Главным вопросом было вращать главный шкив непосредственно электромотором или при помощи дополнительного шкива и приводного ремня.

Прежде всего, я выбрал ременную передачу потому, что я хотел, чтобы у меня оставалась возможность замены двигателя на более мощный, однако, была еще одна причина. Когда вы производите интенсивную обработку металла, есть риск столкнуться с некоторыми проблемами. Ременная передача в таких случаях будет проскальзывать, в то время как прямой привод создаст большие проблемы. С ремнем устройство будет более безопасным.

Прежде всего, я выбрал ременную передачу потому, что я хотел, чтобы у меня оставалась возможность замены двигателя на более мощный, однако, была еще одна причина. Когда вы производите интенсивную обработку металла, есть риск столкнуться с некоторыми проблемами. Ременная передача в таких случаях будет проскальзывать, в то время как прямой привод создаст большие проблемы. С ремнем устройство будет более безопасным.Изготовление рамы и ее установка

Важно упомянуть, что использование металлического уголка в качестве рамы может иметь как преимущества, так и недостатки. Очевидным преимуществом является то, что его удобно собирать, как конструктор в детстве. Но главный недостаток – он крепкий только в двух направлениях, но слаб при скручивании. А значит, нужно учитывать эту слабость и просчитать, какой крутящий момент может передаваться от шкивов на раму, и компенсировать его при помощи дополнительных перемычек.

Резка:

Для резки уголка можно использовать ножовку, но угловая шлифовальная машина с отрезным диском сделают дело быстрее. После того, как отрезали все элементы, я бы рекомендовал зашлифовать все их острые края, чтобы не порезаться во время сборки. Отверстия можно просверлить при помощи обычной дрели и смазочно-охлаждающей жидкости.

После того, как отрезали все элементы, я бы рекомендовал зашлифовать все их острые края, чтобы не порезаться во время сборки. Отверстия можно просверлить при помощи обычной дрели и смазочно-охлаждающей жидкости.

Главный ролик

Главный ролик – это наиболее важная деталь проекта, так как он получает крутящий момент от мотора и передает его на ленту. Для его крепления я использовал старую втулку, но рекомендую вместо этого использовать подшипник. Втулки справляются со своей задачей, но они постоянно перегреваются и требуют регулярной смазки. Более того, они могут разбрасывать грязную смазку, что раздражает во время работы.

Вал:

По сторонам вала есть резьба с разным направлением, чтобы при вращении крепежные болты не откручивались. Если вы обрежете одну сторону с резьбой, как это сделал я, оставьте ту, которая идет против часовой стрелки, иначе вам придется сделать контровочный болт (я опишу, как его сделать позже) и шплинт. На обрезанный край будет надеваться главный шкив.

Шкив:

Продолжая тему повторного использования, я нашел у себя старый шкив с другого проекта. К сожалению, я его подготовил под резьбовой штифт, на котором он должен был держаться, но, на самом деле, это не проблема. В этом шкиве я сделал прямоугольный вырез. Затем при помощи угловой шлифмашины я прорезал паз на конце вала. Разместив шпонку в отверстии, образованном пазом вала и прямоугольным вырезом шкива, я надежно зафиксировал их относительно друг друга.

Изготовление роликов для шлифовального станка

Я сделал ролики из нескольких отрезков древесины твердой породы толщиной 2,5 см. Но можно использовать МДФ, фанеру или другой материал. При укладывании слоев нужно делать так, чтобы волокна располагались перпендикулярно, это придаст роликам дополнительную прочность и слои не расколются.

Необходимо изготовить три ролика: главный ролик, верхний ролик и натяжной ролик. Главный ролик сделан из двух 13 х 13 см кусков толщиной 2,5 см. Верхний и натяжной ролики из двух кусков древесины размером 10 х 10 см.

Процесс:

Начните со склеивания пар 13 см и 10 см кусков древесины, зажав их струбцинами. После высыхания клея, обрежьте углы при помощи торцовочной пилы, затем отыщите центр каждой детали. Закрепите их в токарном станке и обрабатывайте, пока их размеры не станут 5 х 10 см и 5 х 8 см.

Верхний и натяжной ролики:

Далее необходимо установить подшипники в роликах размером 5 х 8 см. Выберете корончатое или перовое сверло, и в центре высверлите углубление на ширину подшипника. Внутренне кольцо подшипника должно свободно вращаться, поэтому нужно высверлить отверстие, проходящее насквозь ролика через внутреннее кольцо подшипника. Это позволит болту пройти насквозь с минимальным отверстием.

Главный ролик:

Эта деталь делается немного по-другому. На нем нет подшипников, однако если вал выходит из ролика меньше чем на 5 см, нужно будет сточить ролик по ширине. Измерьте диаметр вала и в центре ролика нужно высверлить такое же отверстие. Попробуйте вставить вал, он должен крепко держаться, иначе ролик будет трясти.

Скрепление роликов болтами

Далее следует скрепить две половины роликов болтами, не стоит полагаться лишь на клей. Помните, что головки болтов нужно утопить в дереве, так как ролик вращается в непосредственной близости с рамой.

Рычаг натяжения

Рычаг изготовлен из металлической планки размером 10 х 30 х 200 мм с закругленными краями. В ней необходимо высверлить довольно крупные отверстия, поэтому я рекомендую для этого использовать сверлильный станок и много смазки. Всего понадобиться 4 отверстия. Первое в точке вращения. Он находится не в центре планки, а на 8 см от ее края. Второе отверстие будет находится на краю, ближнем к точке вращения. Оно будет служить для крепления пружины. Два дополнительных отверстия нужно высверлить на противоположном конце, приблизительно 5 см друг от друга. Они должны быть немного шире в диаметре, так как будут использоваться для настройки, о которой я расскажу далее.

Когда все отверстия сделаны, можно закреплять плечо на вертикальном уголке между верхним роликом и основой. Конец, на котором будет крепиться пружина, направлен в сторону главного ролика. Он должен свободно вращаться, поэтому я рекомендую использовать для крепления две гайки, основную закрутив не до конца, а вторую используя в качестве контргайки.

Конец, на котором будет крепиться пружина, направлен в сторону главного ролика. Он должен свободно вращаться, поэтому я рекомендую использовать для крепления две гайки, основную закрутив не до конца, а вторую используя в качестве контргайки.

Установка роликов

Верхний ролик крепится статично, и должен четко находится в одной плоскости вместе с натяжным роликом и главным роликом. Можно сделать все на глаз, но я рекомендую хорошо все проверить уровнем. Для выравнивания ролика можно добавить шайбу, или, если ее мало, – болт. Они вставляются между рамой и роликом.

Не нужно полностью устанавливать натяжной ролик. Нужно еще сделать стабилизирующее приспособление.

Стабилизация ленты

Износы на роликов или неровная их поверхность могут привести к тому, что во время работы абразивная лента постепенно сойдет с них. Стабилизирующее приспособление – это устройство на натяжном ролике, которое позволяет ему быть под углом, обеспечивающим удержание абразивной ленты по центру. Его устройство намного проще, чем оно выглядит, и состоит из фиксирующего болта, немного свободного хода натяжного ролика и регулирующего болта.

Его устройство намного проще, чем оно выглядит, и состоит из фиксирующего болта, немного свободного хода натяжного ролика и регулирующего болта.

Сверление отверстий в болтах:

Для этой цели я изготовил приспособление, в виде клиновидного выреза в доске, которое поможет в момент сверления удерживать болт на месте. Можно сделать это и вручную, но я не рекомендую.

Фиксирующий болт

Фиксирующий болт, это простой болт с высверленным в нем отверстием, и который устанавливается на планку через широкое отверстие, которое находится ближе к точке вращения рычага. Так как он расположен между рычагом и роликом, его головку нужно сточить, чтобы ролик его не цеплял. Болт должен быть закреплен, как показано на рисунке.

Болт, на котором крепится ролик

Его нужно немного ослабить, чтобы натяжной ролик имел небольшой люфт. Но чтобы он не раскрутился, нужно изготовить корончатую гайку. Для этого нужно лишь сделать надрезы на гранях обычной гайки, чтобы она выглядела, как корона.

В самом болте будет два высверленных отверстия: одно для регулирующего болта, и оно будет выравнено в линию с отверстием фиксирующего болта, и другое для фиксирования корончатой гайки с помощью шплинта.

В самом болте будет два высверленных отверстия: одно для регулирующего болта, и оно будет выравнено в линию с отверстием фиксирующего болта, и другое для фиксирования корончатой гайки с помощью шплинта.Болт для настройки:

После того, как натяжной ролик поставлен на свое место, можно установить регулирующий болт, который будет проходить сквозь отверстия фиксирующего болта и болта, на котором вращается натяжной ролик. Система работает, когда затягиваешь регулировочный болт, заставляя ось вращения натяжного ролика сместить угол вращения наружу, таким образом заставляя ленту стремится ближе к механизму. Пружина с другого конца рычага регулирует натяжение в противоположном направлении. Я рекомендую закрепить регулировочный болт контргайкой, так как вибрации могут ослабить его.

Примечание: Можно добавить пружину с обратной стороны натяжного ролика, но я не нашел причин, почему это стоит делать. Небольшим преимуществом будет то, что таким образом ролик, будет иметь меньший люфт. Но добавлю, что я этого не делал, и никаких проблем у меня не возникло.

Но добавлю, что я этого не делал, и никаких проблем у меня не возникло.

Завершение работы по изготовлению станка своими руками

Когда все сделано, нужно еще раз проверить все болты, и убедиться, что механизм стабилизации собран правильно. Затем нужно включить приспособление в первый раз, что может быть страшновато. Как-будто управляешь автомобилем, где рулевое колесо и трансмиссия не работают. Я рекомендую на очень короткое время включать и выключать мотор, чтобы станок не вращался на полную мощь.

На самом деле, для меня самой сложной частью оказалась настройка пружины. Если будет натягивать слишком сильно, то лента не сможет вращаться… Слишком слабо – и ее невозможно удержать, она слетает, что само по себе опасно.

Готово!

Вот и все. У вас должен получиться приличный ленточный шлифовальный станок средней мощности, который по желанию можно преобразовать в более мощный.

Надеюсь вам понравился этот мастер-класс. Спасибо за внимание.

Original article in English

Ленточный шлифовальный станок своими руками

Одной из завершающих операций изготовления изделий является шлифование. Для его выполнения можно использовать наждачную бумагу, болгарку или шлифовальный станок. Чаще всего шлифовка требуется в производстве мебели. Наиболее производительным и точным будет ленточный шлифовальный станок по металлу.

Для его выполнения можно использовать наждачную бумагу, болгарку или шлифовальный станок. Чаще всего шлифовка требуется в производстве мебели. Наиболее производительным и точным будет ленточный шлифовальный станок по металлу.

Его можно использовать для финишной обработки не только деревянных деталей, но и металлических, применяя соответствующий абразивный материал. Можно избавиться от углублений и заусениц, удалить старое покрытие, получить гладкую поверхность или откалибровать деталь.

Виды шлифовального оборудования

Для завершающей обработки деревянных изделий существует несколько видов шлифовального оборудования.

Разновидности, зависящие от типа шлифующей поверхности:

- Дисковые. Деталь обрабатывается на рабочем столе перпендикулярно (или под углом) к которому находится наждачный диск, связанный с двигателем. Предназначен для зачистки деталей цилиндрической, конической или шарообразной формы. Производительный и компактный станок.

- Барабанный.

Рабочий орган оборудования, как уже понятно по названию, является барабаном. Чтобы повысить производительность или совместить черновое и чистовое шлифование монтируют два барабана с разными размерами абразивных зёрен. Предназначен для обработки длинных плоских заготовок (доски, рейки).

Рабочий орган оборудования, как уже понятно по названию, является барабаном. Чтобы повысить производительность или совместить черновое и чистовое шлифование монтируют два барабана с разными размерами абразивных зёрен. Предназначен для обработки длинных плоских заготовок (доски, рейки). - Ленточный. Шлифующей частью является лента с абразивным напылением. Станок отличается высокой производительностью и относительно невысокой стоимостью.

Ленточный шлифовальный станок

Типы станков в зависимости от вида обрабатываемой детали:

- Круглошлифовальные. С их помощью обрабатывают конические и цилиндрические наружные поверхности заготовок.

- Бесцентровые. Предназначены для работы с деталями большой длины или без отверстия по центру.

- Внутришлифовальные. Шлифуют отверстия разных форм. Больше всего востребованы в промышленности.

- Плоскошлифовальные. Позволяют обрабатывать торцы и периферию круга. Могут оснащаться столами, которые вращаются или перемещаются продольно.

Наиболее востребованы не только в производстве, но и в частном домовладении ленточные плоскошлифовальные станки.

Конструкция ленточного станка

Шлифовальный станок по дереву состоит из двигателя, приводящий во вращение барабаны с помощью клиноременной передачи.

Клиноременная передача

На барабаны натягивают ленту с абразивными частицами, которая соединена концами. Она может находиться как в вертикальном, так и горизонтальном положении, а также под наклоном.

Для удобства обработки деталей на многих станках монтируют стол перпендикулярно рабочему органу. Чтобы регулировать режим обработки заготовок можно менять скорость движения барабанов.

Для удобства работы на ленточном шлифовальном станке нужно учесть разницу длины ленты и размера обрабатываемой детали. Лента должна быть длиннее, чем поверхность заготовки. В таком случае выполнение шлифовки будет более эффективным и качественным.

Нюансы исполнения ленточного станка могут отличаться. Рабочий стол может быть подвижным или жёстко закреплённым. А также рабочий стол может выполняться в форме гусеницы, выполняя дополнительно функцию подачи материала.

Рабочий стол может быть подвижным или жёстко закреплённым. А также рабочий стол может выполняться в форме гусеницы, выполняя дополнительно функцию подачи материала.

Либо же полное отсутствие рабочего стола и наличие свободной ленты, которая может находиться в любом положении. Ширина абразивной ленты может быть разной.

Любой плоскошлифовальный ленточный станок оснащается устройством для аспирации пыли, которая возникает при шлифовке.

Параметрами работы шлифовального оборудования являются скорость движения ленты, сила прижима детали к ленте, натяжение ленты. При слишком высокой скорости движения ленты и низким прижимом некоторые части заготовки могут остаться нешлифованными.

При слишком сильном прижиме детали и низкой скорости подачи ленты наоборот можно повредить деталь. Натяжение ленты производится благодаря перемещению ведомого барабана.

Сам рабочий станок может отличаться по зернистости. Её подбирают в зависимости от требуемой гладкости детали и материала заготовки. Именно твёрдость обрабатываемой детали влияет, в первую очередь, на характер абразивной поверхности.

Именно твёрдость обрабатываемой детали влияет, в первую очередь, на характер абразивной поверхности.

На работу станка по дереву влияет качество склейки ленты. Она должна быть правильно соединена, быть целой без повреждений, чтобы в процессе шлифования не было нарушений работы оборудования.

Натягивая ленту на барабан нужно следить, чтобы шов при работе не цеплялся за обрабатываемый материал, а скользил по нему. То есть соединение ленты должно лежать по направлению движения, а не против.

Гриндер своими руками

Самостоятельное изготовление шлифовального станка

В домашних условиях профессиональное оборудование окупается нескоро в связи с нерегулярным использованием. Можно изготовить ленточный шлифовальный станок своими руками, чтобы сэкономить финансы на приобретении такого инструмента.

Самодельный плоскошлифовальный станок имеет основные конструктивные составляющие – двигатель, станина и барабаны.

Как сделать шлифовальный станок? Для станины лучше подобрать металлический лист, минимальные размеры которого 500х180х20 мм. Чем больше габариты рабочей поверхности, тем удобней и больше разных деталей можно будет обработать. Важно сторону станины, к которой будет прикреплена площадка с электродвигателем, обработать очень ровно.

С этим может помочь справиться фрезерный станок или гильотина. Площадка для двигателя должна быть из листа металла с габаритами 180х160х10 мм. Но обязательно нужно проверить, соответствуют ли её габариты размерам двигателя. Лист крепится к станине несколькими болтами.

В качестве двигателя самодельного ленточного шлифовального станка может выступать мотор от стиральной машинки.

Двигатель стиральной машинки

Подбирать электродвигатель стоит с мощностью до 3 кВт и скоростью вращения около 1500 об/мин. Важно зафиксировать агрегат на площадке крепко и надёжно.

Чтобы станок по дереву своими руками работал эффективно, скорость движения ленты должна быть около 20 м/с. Для обеспечения такого режима диаметр барабанов должен быть 200 мм.

Для обеспечения такого режима диаметр барабанов должен быть 200 мм.

С такими параметрами отпадает необходимость в использовании редуктора. Ведущий барабан присоединяется к валу двигателя напрямую, а ведомый барабан свободно вращается на валу в подшипниках.

Для экономии финансов можно в качестве барабанов использовать самоделки:

- Изготовить квадраты 20х20 см из листов ДСП.

- Составить стопку толщиной 24 см из выпиленных квадратов.

- Из сложенного таким образом пакета выпилить диск диаметром 20 см. При изготовлении барабанов нужно учитывать, что в разрезе диаметр наружной части должен быть меньше диаметра центральной части на 2–3 мм. Это обеспечит нахождение ленты по центру барабана.

Ширина шлифовальной ленты должна быть 200 мм в соответствии с шириной барабанов.

Нужно выбирать соответствующую ширину шлифовочной ленты

Для её изготовления можно взять наждачные полосы, аккуратно склеив их между собой. В качестве хорошего основания может быть брезентовая ткань.

Чтобы лента при движении не проскальзывала, рекомендуется барабаны обтянуть резиной. Например, можно воспользоваться камерами для мопеда или велосипеда. Желательная высота слоя из резины должна быть 3 см.

Изготовив ленточный шлифовальный станок, можно получить в комплекте не только оборудование для шлифовки деревянных заготовок, но и инструмент для качественной заточки режущих металлических предметов.

Видео: Как сделать мини-ленточный шлифовальный станок

Как сделать ленточно шлифовальный станок своими руками. Лентопильные и шлифовальные станки по металлу.

В арсенале домашних умельцев зачастую имеется несколько видов станков. При изготовлении самодельных устройств и моделей приходится мастерить всевозможные приспособления, позволяющие доводить изделие до идеального вида.

Особенности шлифовальной машины.

Полировка, шлифование, зачистка, устранение царапин, удаление старой краски – это далеко не полный список возможностей ленточной шлифовальной машины. С помощью этого инструмента легко провести первичную обработку больших поверхностей, подготовить к сборке скосы и кромки различных заготовок, выполнять грубую или тонкую обработку изделий из дерева, металла или пластика. Электрическая шлифовальная машина в несколько раз сокращает время, потраченное на работу и освобождает вас от приложения дополнительных физических усилий.

С помощью этого инструмента легко провести первичную обработку больших поверхностей, подготовить к сборке скосы и кромки различных заготовок, выполнять грубую или тонкую обработку изделий из дерева, металла или пластика. Электрическая шлифовальная машина в несколько раз сокращает время, потраченное на работу и освобождает вас от приложения дополнительных физических усилий.

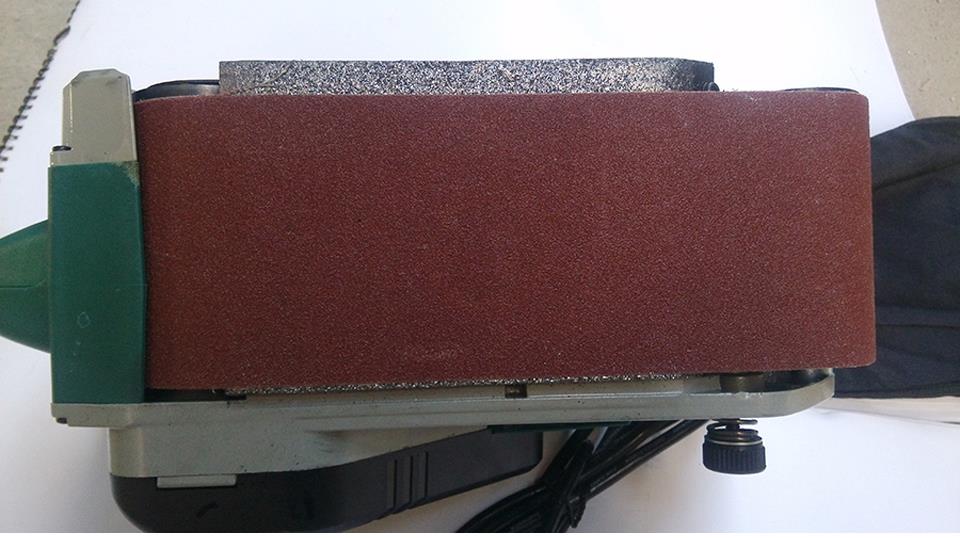

Конструктивно и по внешнему виду ленточная шлифмашина напоминает электрорубанок, с той разницей, что вместо режущих лезвий по всей длине подошвы расположена шлифовальная лента, склеенная в кольцо. Она движется по роликам, обрабатывая заготовки.

С помощью специального рычага сбоку корпуса натяжение ленты ослабляется, после чего её можно заменить. После замены обязательно отцентрируйте ленту, используя рукоятку, отвечающую за угол установки переднего ролика.

Размер шлифовальной ленты в миллиметрах – это основной параметр, по которому разделяют этот вид шлифмашинок. Самый распространенный – 75х533 мм, после него идет 75х457 мм. Существуют профессиональные модели, рассчитанные на крупные ленты, размером 100х610 или 100х620 мм.

Существуют профессиональные модели, рассчитанные на крупные ленты, размером 100х610 или 100х620 мм.

Малые ленточные шлифмашины компактны и удобны при обработке сложных профилей, большие – обладают высокой производительностью и хорошо зарекомендовали себя на больших поверхностях. Так как ленты, независимо от размера, стоят почти одинаково, мастера, использующие ЛШМ для «непрофессиональной» работы, предпочитают малые, поскольку они изнашиваются не так быстро.

Размер рабочей поверхности ЛШМ связан с размером ленты и влияет на производительность и устойчивость инструмента. Чем больше рабочая поверхность, тем проще вам будет вывести плоскость.

Мощность ленточной шлифовальной машины может варьироваться от 600 до 1000 Вт. Для машин с размером ленты 75х457 мм будет вполне достаточно 600-700 Вт, для ЛШМ с лентой 75х533 мм потребуется чуть побольше – до 950 Вт.

Скорость ленты измеряется в метрах в секунду. Чем она выше, тем выше производительность инструмента. В некоторых моделях используется электронная система регулировки скорости ленты, которая практически незаменима для аккуратной работы с чувствительными к нагреву материалами. Она помогает избежать дефектов обработки, снятия лишнего слоя материала. Для многих шлифовальных машин с высокой скоростью движения ленты такая «умная автоматика» просто необходима.

Она помогает избежать дефектов обработки, снятия лишнего слоя материала. Для многих шлифовальных машин с высокой скоростью движения ленты такая «умная автоматика» просто необходима.

Пыль, возникающая при работе с ленточной шлифовальной машиной, подхватывается вентилятором и собирается в специальный мешок. В недорогих моделях такой «пылеотсос» малоэффективен, поэтому предпочтительнее использовать с ЛШМ промышленный пылесос.

Бесцентровые шлифовальные станки Grit GXC, GIC и GICS

Бесцентровые ленточно-шлифовальные станки Grit – отлично выполняют операции по обдирке, шлифовке и полировке круглой трубы из черной и нержавеющей стали.

Простая конструкция шлифовального станков не требует проведения сложных пуско-наладочных работ.

Данные модели бесцентровых шлифовальных станков, отлично подходят как для мастерских по производству металлоконструкций, так и для промышленных предприятий с серийным производством.

Скорость подачи заготовки и величина съема материала – настраивается оператором в зависимости от желаемого качества обработки. В среднем скорость подачи обрабатываемой трубы составляет 2 – 3 метра в минуту.

В среднем скорость подачи обрабатываемой трубы составляет 2 – 3 метра в минуту.

Станки Grit в стандартной комплектации, шлифовальные станки поставляются с насосами для подачи СОЖ – для “мокрого” шлифования.

Шлифовальные машины и их классификация

Шлифовальные машины используются для очистки, полировки и выравнивания различных поверхностей – из дерева, металла, пластика. Эти инструменты, несмотря на общее сходство, отличаются различными целями применения, мощностью, оснасткой и конструкцией.

Все шлифовальные машины оборудованы встроенной системой всасывания пыли, но мы всё же рекомендуем использовать при работе промышленный пылесос.

При выборе инструмента обращайте внимание на следующие основные характеристики: мощность устройства, площадь рабочей поверхности, вес и конструкцию пылесборника.

Если вы хотите купить шлифовальную машину, но не уверены в правильности своего выбора, обратитесь за советом к нашим специалистам. Они подскажут вам несколько подходящих по цене и функциональности моделей, которые будут в полной мере соответствовать вашим потребностям. На сайте нашего интернет-магазина «Город Инструмента» вы можете прочитать описания и отзывы о шлифмашинах других покупателей, посмотреть фотографии и скачать на свой компьютер инструкции по эксплуатации. На все товары мы даем фирменную гарантию производителя.

На сайте нашего интернет-магазина «Город Инструмента» вы можете прочитать описания и отзывы о шлифмашинах других покупателей, посмотреть фотографии и скачать на свой компьютер инструкции по эксплуатации. На все товары мы даем фирменную гарантию производителя.

Различают несколько типов инструментов для шлифования. Расскажем о каждом подробно.

Ленточные шлифовальные машины

Применяются для устранения царапин, шлифовки, полировки и зачистки поверхности. Это, пожалуй, самый универсальный инструмент. С помощью него несложно избавиться от слоя старой краски на заготовке, провести грубую первичную обработку больших поверхностей, выровнять кромки и скосы различных деталей. Конструктивно эти инструменты напоминают электрорубанок, но вместо барабана с лезвиями используется гибкая лента с нанесенным на неё абразивным веществом.

Прямые шлифовальные машины

Коротко их называют прямошлифовальными. Это самый маневренный инструмент в группе. Они лучше всех остальных подходят для тонкой работы и финишной шлифовки сложных профилей и мелких заготовок. По удобству использования в труднодоступных местах прямым шлифовальным машинам нет равных. В качестве оснастки в них используются пальцевые и конические шлифовальные круги или специальные фрезы.

По удобству использования в труднодоступных местах прямым шлифовальным машинам нет равных. В качестве оснастки в них используются пальцевые и конические шлифовальные круги или специальные фрезы.

Эксцентриковые шлифовальные машины

Эту разновидность часто можно встретить в автомастерских, так как она отличается высочайшим качеством шлифовки. Благодаря сложной траектории движения полотна вибрация при работе практически неощутима, а поверхность обрабатывается медленно, но идеально. В быту такие машины получили название орбитальные, или “орбиталки”.

Благодаря сменным шлифовальным кругам можно выбрать степень интенсивности воздействия на заготовку из металла, пластика или дерева.

Полировальные машины

Финишная обработка поверхности – основная задача этого инструмента. Полировальные машины незаменимы для удаления царапин со стекол и пластика, “выведения” окрашенной поверхности перед нанесением лака или реставрации антикварной мебели. По принципу действия эти инструменты похожи на “болгарку”, только вместо режущего диска используется абразивный круг, а крутящий момент у электромотора намного выше.

В полировальных машинах в обязательном порядке присутствует регулировка скорости вращения, а в профессиональных моделях – система автоматического поддержания заданных оборотов.

Вибрационные шлифовальные машины

Созданы для финишной обработки поверхности из камня, пластмассы или металла. В качестве оснастки используются листы с абразивным материалом, в некоторых моделях есть возможность закреплять обычную наждачную бумагу на специальном зажиме.

Дельта-шлифовальные машины – это разновидность вибрационных, которая позволяет работать в труднодоступных местах благодаря специальной форме подошвы – в виде треугольника. С помощью такого инструмента можно легко обработать грани, пазы или канавки. Дельта-шлифовальные машины незаменимы при работе с оконными профилями.

Щеточные шлифовальные машины

Отличаются высокой производительностью. Чаще всего эти инструменты используются для снятия краски с больших заготовок или очистки металла от ржавчины. Как правило, они используются для грубой обработки, а финишная шлифовка производится с помощью другого типа шлифмашин.

Есть у щеточных шлифовальных машин ещё одна уникальная функция – при обработке древесины они проявляют её структуру, придавая изделию естественную красоту.

Ленточно-шлифовальные станки JET.

Ленточно-шлифовальные станки JET, как и все остальное оборудование компании Walter Meier AG, представлены на азиатских и европейских рынках с 90-х годов. Раннее оборудование JET распространялось на рынке инструментов США – почти 50 лет назад JET Equipment & Tools выпустила первые метало- и деревообрабатывающие инструменты. В состав «Вальтер Майер АГ» компания JET вошла в 1988 году. Сейчас ленточно-шлифовальные станки JET и вся продукция, выпускаемая под этой торговой маркой, широко представлена на мировых рынках инструментов. Компания Walter Meier AG считается ведущим поставщиком в сфере профессиональных и полупрофессиональных метало- и деревообрабатывающих инструментов.

Как правило, ленточно-шлифовальные станки JET – это профессиональные инструменты, которые используются для шлифовальных работ на небольших и средних производствах. Некоторые ленточно-шлифовальные станки JET с успехом используются в частных мастерских и в учебных заведениях. Ленточно-шлифовальные станки JET прошли сертификацию качества, получили европейские сертификаты СЕ и сертификаты соответствия нормам ANSI и ГОСТ.

Некоторые ленточно-шлифовальные станки JET с успехом используются в частных мастерских и в учебных заведениях. Ленточно-шлифовальные станки JET прошли сертификацию качества, получили европейские сертификаты СЕ и сертификаты соответствия нормам ANSI и ГОСТ.

Отличаются ленточно-шлифовальные станки JET наличием в их конструкции системы самостоятельного охлаждения и прекрасной балансировкой станка. Кроме того, все ленточно-шлифовальные станки JET позволяет выполнять точную и плавную регулировку скорости подачи. А барабанные ленточно-шлифовальные станки JET – регулировку высоты барабанов. Такие особенности станков этой марки позволяют выполнять максимально точную обработку поверхности обрабатываемой детали и высокоточную шлифовку.

Еще одна особенность, которая отличает ленточно-шлифовальные станки JET – графитовое покрытие шлифовальных подложек. Такая обработка подложек значительно повышает срок службы станков и повышают качество шлифовки. Кроме того, ленточно-шлифовальные станки JET позволяют регулировать шлифовальную ленту с помощью гибкой системы, что облегчает работу со сложными поверхностями.

Ленточно-шлифовальные станки JET позволяют обрабатывать внутренние и наружные элементы, работать с фасонными, цилиндрическими и коническими поверхностями. Также они подходят для затачивания режущего инструмента.

Ленточно-шлифовальные станки JET бывают осцилляционными, барабанными и тарельчатыми и т.д.

Все ленточно-шлифовальные станки JET, не зависимо от конструкции, отличаются выгодными для качественной и быстрой работы особенностями:

оборудованы отшлифованным рабочим столом

имеют особую, виброустойчивую и износостойкую конструкцию

обеспечивают интенсивный отвод пыли от шлифования

дают возможность быстрой замены шлифовальных элементов.

В компании «Электромотор» вы можете легко подобрать ленточно-шлифовальные станки JET. Наши консультанты подберут для вас наиболее точно подходящие под ваши требования агрегаты. В качестве гарантии качества мы располагаем сертификатами соответствия требованиям Европы и США, которыми обеспечены все ленточно-шлифовальные станки JET.

Лентопильные и шлифовальные станки по металлу

Несмотря на свою идеологию, которая касалась буквально всех сфер жизни советского человека, со школьной скамьи будущего взрослого гражданина учили, что труд сделал из обезьяны человека. Сейчас это говорится как пример чистой иронии. Однако в чем-то товарищи коммунисты были правы. Нормальный человек не только продолжает трудиться (лучшего и более законного способа заработать на жизнь пока не придумано), но и усовершенствует технологии и средства производства. Примером служит ленточный станок по металлу.

В советское время об высокотехнологических и прогрессивных ленточных станках можно было только мечтать. Несмотря на всю техничность и практику работы, пролетарий того времени используя любую технику доступную в те времена не смог бы противостоять новичку с относительно не богатым опытом обработки металла, который использовал бы ленточнопильный станок по металлу или ленточный шлифовальный станок по металлу. Разумеется, что выполнить подобный опыт не предоставляется возможности, но все же взвесив все за и против, да логически поразмыслив как следует мы придем к выводу явного преимущества и приоритета второго кандидата.![]()

О достоинствах ленточнопильного станка по металлу или ленточного шлифовального станка можно сказать многое: хорошая скорость обработки, некоторая автоматичность производства, надежность, а также высокий уровень безопасности. Подробную информацию о видах и особенностях лентопильных станков можно узнать тут, а в данной статье мы рассмотрим лишь два вида – лентопильный и шлифовальный станки по металлу.

Такой ленточный станок по металлу является лучшим решением для производства заготовок. Своеобразное конструктивное построение позволяет осуществлять резку металла под углом от 45 до 90 градусов. Необходимый угол резания обеспечивается с помощь поворотных тисков, либо благодаря поворотной пильной раме.

Ленточнопильный станок по металлу имеет высокую точность реза, малый расход разрезаемых материалов и достаточно экономичен. Подобные характеристики позволяют широко использовать такое оборудование, как на малых производствах, так и на серийных заводах.

Резка фасонного профиля, различных труб, сплошных профилей из легких сплавов, конструкционной стали, любого цветного метала, чугуна, а также других материалов – незадача для ленточнопильного станка по металлу. Высокий уровень безопасности обеспечивается автоматическими системами блокировки и остановки механизмов конструкций всех видов ленточнопильных станков по металлу.

Высокий уровень безопасности обеспечивается автоматическими системами блокировки и остановки механизмов конструкций всех видов ленточнопильных станков по металлу.

Отличная модульная конструкция этого ленточного станка по метлу позволяет с легкостью шлифовать различные металлы, изделия из него, а также различные материалы. Несмотря на свое название ленточнопильный шлифовальный станок по металлу многофункционален и надежен при использовании не только по металлу.

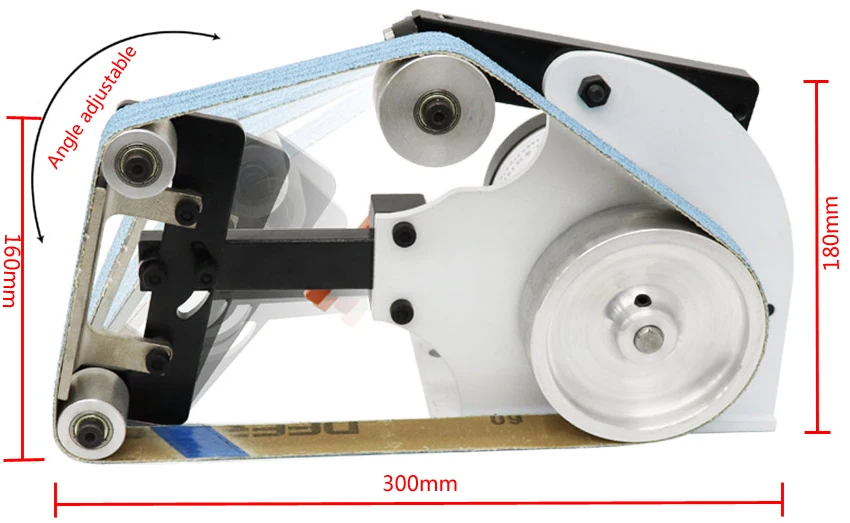

Конструктивная стабильность станков обладает высокой точностью шлифовки, полировки, удаления ржавчины и старого лака. Широкое применение такого станка обеспечивается возможностью наклона плеч ленточного шлифовального станка по металлу. Такая машина имеет высокую скорость движения шлифовальной поверхности, а также значительную её площадь. Внутри расположен достаточно мощный электродвигатель.

Смена шлифовальной ленты производится очень быстро. Ленточная шлифовка является всегда востребованной, ведь позволяет обработать любую шероховатость плоской поверхности, что всегда было заключающим этапом любой работы с таковыми. Ленточный шлифовальный станок поможет удалить Вам дефект поверхности и подвести итог Вашего труда.

Ленточный шлифовальный станок поможет удалить Вам дефект поверхности и подвести итог Вашего труда.

Надеемся, что эта информация принесет Вам пользу в предстоящем выборе необходимых станков и осуществления поставленных рабочих задач.

Как сделать самодельный ленточно-шлифовальный станок

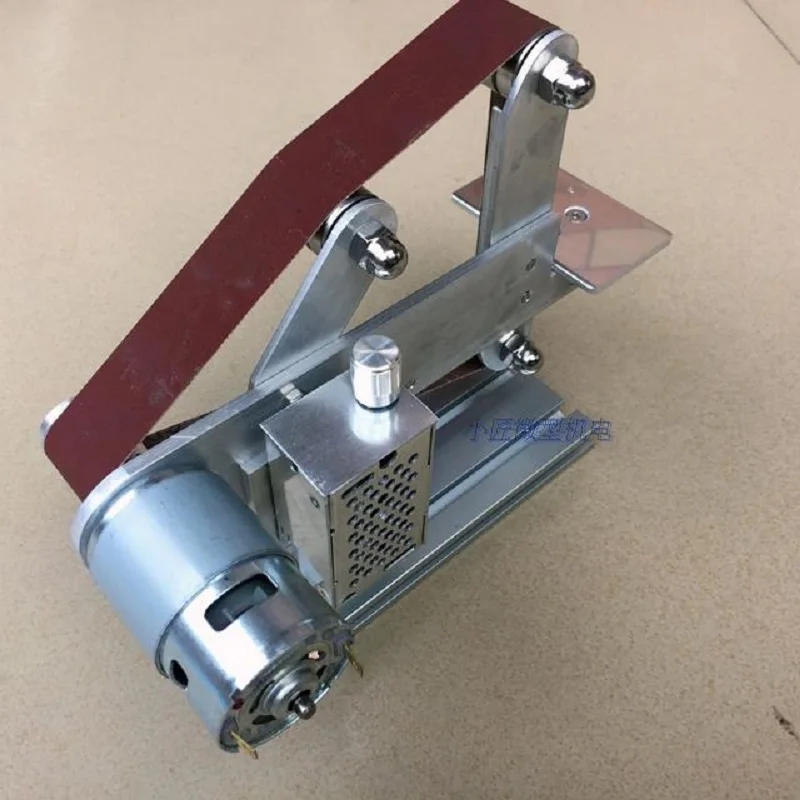

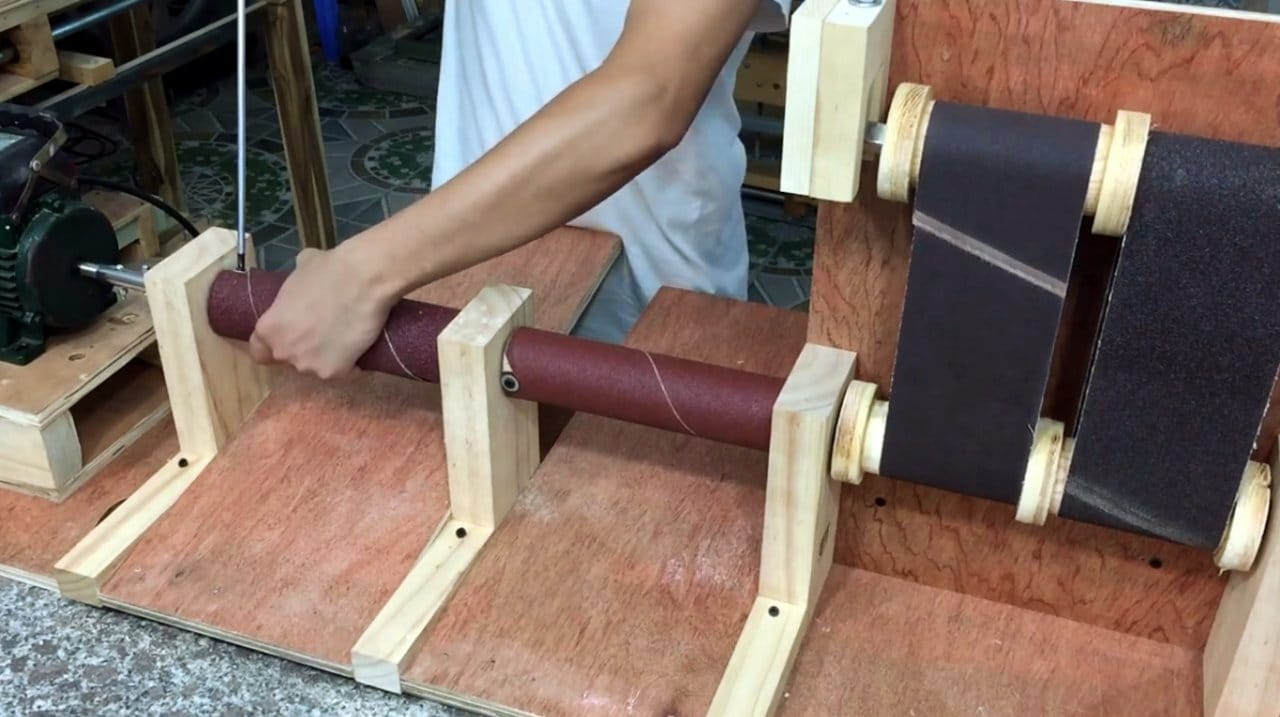

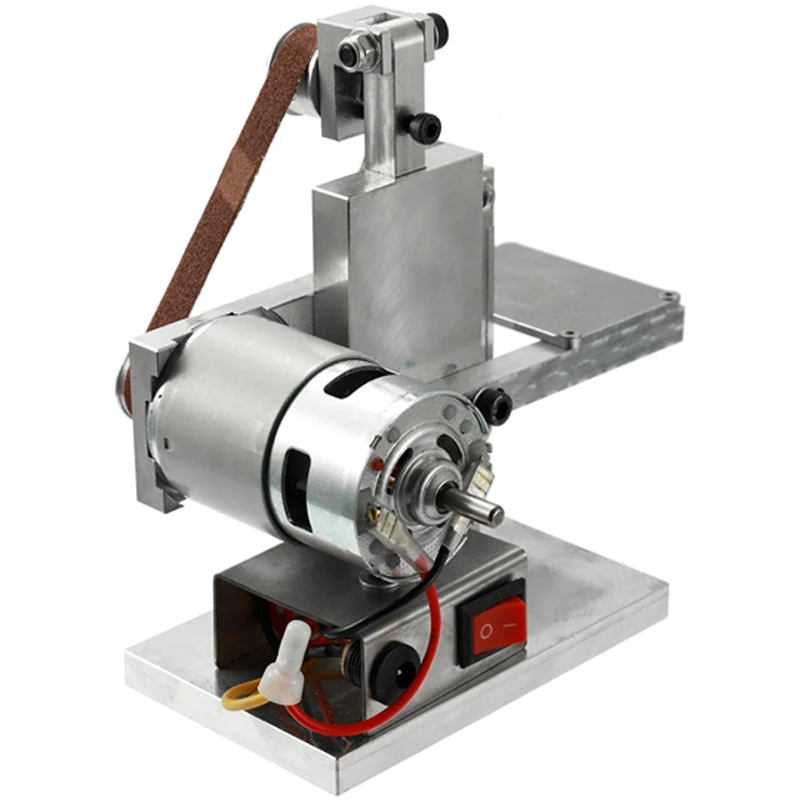

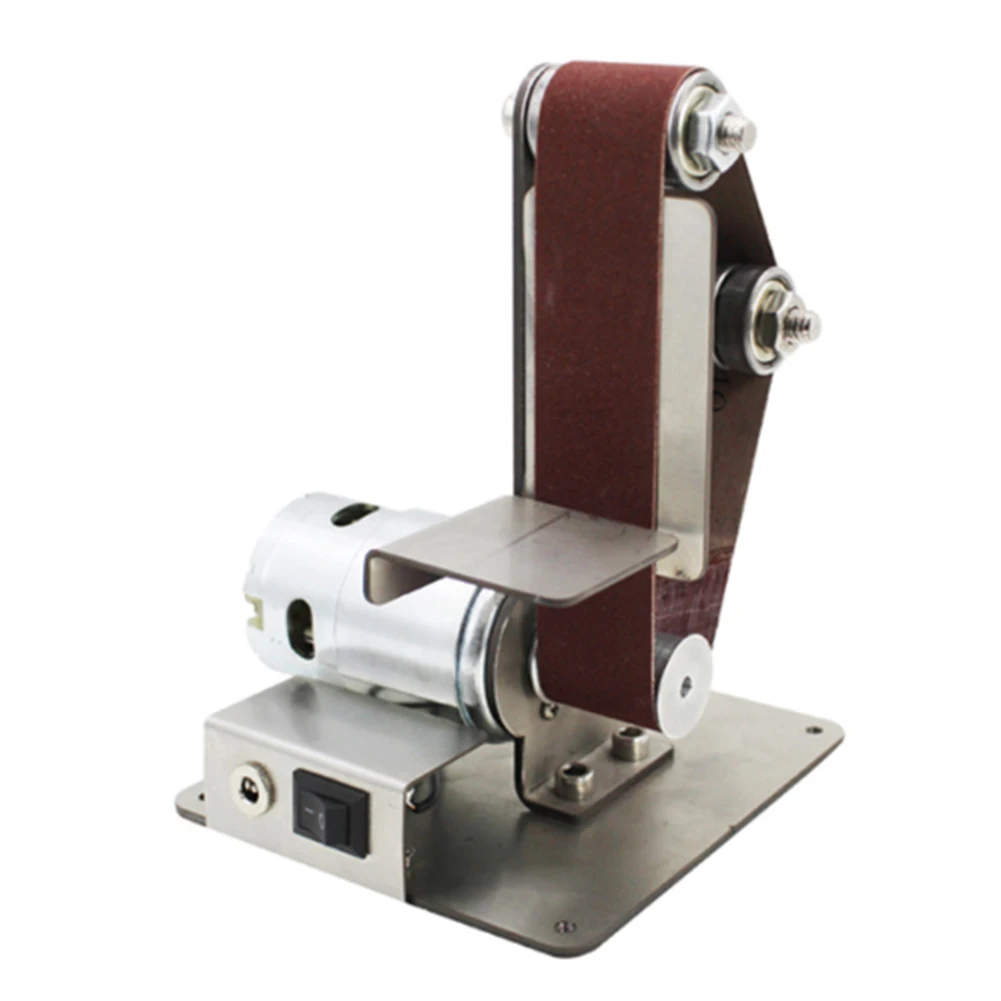

Я решил сделать еще одинсамодельный станок по дереву , для шлифовки мелких работ. Это мини станок по дереву – ленточный. Мысль создать и облегчить шлифовку своих изделий по дереву у меня была давно. Выбрав время, я приступил к созданию своего станка.

У меня уже был опыт, и я сделал хороший самодельный станок по деревусвоими руками. Он очень облегчил мне процесс изготовления изделий по дереву, но мне нужен был станок с другими характеристиками шлифовки. На станке планировал закруглять и делать плавные переходы вырезанных узоров или деталей.

Основные детали станка

двигатель – 1 шт

станина – 1 шт

катки – 2 шт

Двигатель я снял от старой стиральной машины. Многие наверно помнят , были такие раньше круглые. “Рига” по моему название. Станину вырезали мне из толстого листа железа. Размер – 500 x 180 x 20 мм. Одну длинную сторону мне ровно обрезали на фрезерном станке по металлу. Ровная сторона нужна для крепления площадки с двигателем.

Многие наверно помнят , были такие раньше круглые. “Рига” по моему название. Станину вырезали мне из толстого листа железа. Размер – 500 x 180 x 20 мм. Одну длинную сторону мне ровно обрезали на фрезерном станке по металлу. Ровная сторона нужна для крепления площадки с двигателем.

Размеры площадки – 180 x 160 x 10 мм. Я сделал разметку и просверлил три отверстия 10 мм сверлом. Затем разметил по отверстиям торец, ровно обрезанной станины, просверлил в нем отверстия сверлом 8,5 мм и нарезал резьбу метчиком на 10 мм. Если отверстия немного не совпадают, просверлить в площадке можно на 11 мм.

Тремя болтами притянул площадку к станине, и по шпилькам в двигателе разметил отверстия для крепежа двигателя к площадке. Двигатель у меня плотно лежит на станине. Разметив и просверлив отверстия на 8,2 мм , затянул четыре гайки. Катки я заказал токарю, размер – диаметр 55 мм, ширина 38 мм, бортики по 4 мм и проточка в глубь на 4 мм.

Первый каток просверлен под посадку на вал двигателя. Во втором сделана проточка под два подшипника. Токаря знают какой надо делать размер для посадки на горячую. Разогрев каток до температуры , чтоб попавшая на него вода шипела, можно легко вставить два подшипника.

Во втором сделана проточка под два подшипника. Токаря знают какой надо делать размер для посадки на горячую. Разогрев каток до температуры , чтоб попавшая на него вода шипела, можно легко вставить два подшипника.

Также токарь выточил шпильку под внутренний диаметр подшипника и на конце нарезал резьбу. Крепил второй каток на уголок 70 x 70 мм, к которому прикрепил металлическую пластину размер – 170 x 60 x 8 мм. Пластину к уголку закрепил четырьмя болтами, разметил, затем просверлил четыре отверстия в уголке и пластине 8 мм сверлом. Стянул болтами и просверлив отверстие на 12 мм , установил каток затянув гайку. Разметку надо делать так,чтобы катки находились на одинаковой высоте от станины.

Последний этап – это просверлить в уголке отверстия 10 мм сверлом и сделать разметку в станине. Катки должны находиться на одной линии. Сделав разметку, сверлим сверлом 8,5 мм и нарезаем резьбу метчиком 10 мм . В уголке нужно просверлить рядом еще отверстие и расточить овалом . В дальнейшем расслабив болты у меня есть ход передвижения катка, для натяжки шлифовальной ленты.

Расстояние между центрами катков на моем самодельном станке по дереву300 мм. Ленту клеил из наждачного полотна на основе материала . Клеил в стык, подложив с низу тонкий плотный материал, типа брезент. Клей применять надо хороший, я пользовался 88. На катки обязательно надо натянуть резину, как сейчас на шлифовальных машинках. Ширина резины и ленты на моем станке 30 мм. Резину подбирал от камер велосипеда или мопеда.

Можно заранее выточить катки с диаметром той резины какую подобрали. При натяжки ленты использую линейку шириной 30 мм, чтобы установить ровно без перекосов. Это был второй самодельный станок по дереву своими руками сделанный. Время на шлифовку и доводку сократилось в разы.

На таком самодельном станке по дереву, сделанного своими руками, на много быстрей производить шлифовку изделий из дерева, чем это делать в ручную. Лента меняется очень быстро, и у меня обычно заготовлено разной зернистости ленты в запас.

В арсенале домашних умельцев зачастую имеется несколько видов станков. При изготовлении самодельных устройств и моделей приходится мастерить всевозможные приспособления, позволяющие доводить изделие до идеального вида. Например, для того чтобы сделать миниатюрные изделия из дерева, очень пригодится настольный ленточно шлифовальный станок своими руками.

При изготовлении самодельных устройств и моделей приходится мастерить всевозможные приспособления, позволяющие доводить изделие до идеального вида. Например, для того чтобы сделать миниатюрные изделия из дерева, очень пригодится настольный ленточно шлифовальный станок своими руками.

Изготовьте две боковые стенки шлифовального станка. Размеры стенок выберите, исходя из параметров имеющихся у вас деталей; в первую очередь, это зависит от размеров электродвигателя и пассика. Отверстия для подшипников также выбираются индивидуально, с учетом их размера.

Из стандартной мебельной угловой стяжки изготовьте приспособление для изменения натяжения наждачной бумаги. Разогните уголок молотком и привинтите болтом с гайкой к полукруглому основанию, выполненному из доски.

При помощи кольцевой фрезы проделайте в боковых стенках станка отверстия под шарикоподшипники. С наружной стороны закройте места крепления подшипников заглушками из фанеры, предварительно вырезав в них отверстия для вала.

На токарном станке выточите вал из черенка от садового инструмента. Размеры вала подберите с учетом высоты боковых стенок станка, а его длина должна равняться ширине устройства. По краям вала закрепите два шарикоподшипника и шкив. При этом учитывайте, что длина внутренней выточки на валике должна быть равна ширине кольца наждачной бумаги, используемой для шлифования.

На противоположном конце станка поместите электромотор. Для обеспечения безопасности в обращении со станком рекомендуется закрыть мотор защитным кожухом, который удобно изготовить из тонкой фанеры.

После сборки основных деталей шлифовального станка в единое целое установите на валы кольцо из наждачной бумаги. При склейке кольца обрежьте его верхний конец под острым углом (по диагонали), чтобы при шлифовке деталей была исключена возможность зацепления заготовки за стык.

как изготовить своими руками дисковый, ленточный или барабанный, рекомендации по подбору материала, обзор заводских моделей, советы по уходу и обслуживанию

Шлифовка древесины является обязательной процедурой, предшествующей финишной отделке. Для выполнения работы используются специальные станки, действующие на разном принципе и шлифующие материал в разном направлении. Однако, цена таких устройств довольно велика. Для домашнего мастера не всегда целесообразно приобретать оборудование, которое будет использоваться от случая к случаю. Правильнее изготовить шлифовальный станок по дереву своими руками, что обойдется значительно дешевле и позволит получить вполне эффективное устройство.

Для выполнения работы используются специальные станки, действующие на разном принципе и шлифующие материал в разном направлении. Однако, цена таких устройств довольно велика. Для домашнего мастера не всегда целесообразно приобретать оборудование, которое будет использоваться от случая к случаю. Правильнее изготовить шлифовальный станок по дереву своими руками, что обойдется значительно дешевле и позволит получить вполне эффективное устройство.

Принцип действия

Существует три основных конструкции шлифовальных станков по дереву:

- Дисковый.

- Ленточный.

1-Дисковый станок 2-Ленточный станок 3-Барабанный станок

Дисковый станок представляет собой вращающийся диск, на плоскость которого закреплен абразив (наждачная бумага). Шлифовка производится путем прикладывания кромок или боковых поверхностей детали к диску, для чего примерно посередине устанавливается стол или опорная планка. Эта конструкция оптимальна для шлифовки прямых или выпуклых кромок.

Ленточный тип представляет собой два барабана, установленных либо вертикально, либо горизонтально. Один из них приводной, второй — натяжной. Абразив представляет собой петлю из наждачной бумаги, которая склеивается по шаблону. Петля устанавливается на оба барабана и натягивается. После запуска двигателя она образует постоянно движущуюся полосу абразива. Шлифовка происходит путем прижатия ленты к поверхности детали с помощью специального прижима («утюжка»). Он перемещается влево и вправо, обеспечивая прижатие наждачки ко всем участками обрабатываемой поверхности.

Барабанный станок используется для шлифовки вогнутых кромок. Он представляет собой вращающийся цилиндр сравнительно небольшого диаметра (6-8 см), на который устанавливается абразив.

Наиболее простыми конструкциями являются дисковая и барабанная. Изготовление ленточного станка значительно сложнее, но и эффективность от его намного больше. Такие установки позволяют качественно шлифовать щиты и детали большой площади, обеспечивая высокое качество поверхности.

Для установки ленточного станка в мастерской понадобится большая площадь, что надо учесть при выборе конструкции.

Особенности и технические характеристики

Основная особенность шлифовальных станков по дереву заключается в специфическом способе регулировки качества обработки. Она происходит путем изменения зернистости абразива. Обычно процесс начинают с наждачной бумаги с крупным зерном, потом последовательно уменьшают его величину и завершают процедуру шлифовкой мелкой шкуркой. Всего используют 2-3 смены, но могут быть и более постепенные методики.

Вторая особенность заключается в способе установки абразива. Если на ленточный станок устанавливается заранее склеенная петля, то на дисковые конструкции надо закрепить круг из наждачной бумаги на плоскость. Оптимальный способ — использование «липучки», но проще всего наклеивать абразив на клеевой состав или двусторонний скотч. Второй способ проще, но и дороже.

Технические характеристики каждого станка несколько отличаются друг от друга.

Для дисковых установок:

- Диаметр рабочего органа.

- Скорость вращения.

Для ленточных станков:

- Ширина ленты.

- Величина рабочей базы (расстояние между центрами приводного и натяжного барабанов).

- Скорость движения петли.

- Диапазон перемещения рабочего стола в вертикальной и горизонтальной плоскости.

- Длина заготовки для склейки петли.

Для барабанных станков:

- Диаметр рабочего цилиндра.

- Высота цилиндра.

- Скорость вращения.

Все эти параметры зависят от планируемой производительности, размеров установок, величины обрабатываемых деталей. Необходимо учесть объемы ожидаемой работы, величину деталей, специфику обработки.

Мнение эксперта

Левин Дмитрий Константинович

Чем чище должна быть поверхность в результате шлифовки, тем качественнее должен быть изготовлен станок. Биения, неровности и прочие изъяны станут причиной появления рисок, способных заметно ухудшить качество обработки.

Достоинства и недостатки

К достоинствам шлифовальных станков следует отнести:

- Качество и скорость обработки.

- Высокая производительность.

- Возможность получить поверхность нужной шероховатости.

- Способность обработки не только самой древесины, но и предварительной шлифовки финишного слоя.

Недостатками являются:

- Выделение большого количества пыли, требующей организации системы пылеудаления.

- Большие количества расходников (абразива) нескольких типоразмеров.

- Сложность в изготовлении и обслуживании (особенно это относится к ленточным установкам).

Учитывая имеющиеся недостатки, перед началом сборки надо определиться, насколько станок необходим. Если он будет использоваться только изредка, тратить время на изготовление нецелесообразно — можно обойтись ручным инструментом.

Варианты изготовления своими руками

Рассмотрим способы сборки шлифовальных станков разных типов:

Дисковый

Самый простой способ создания дискового станка — закрепленная на столе электродрель с установленным шлифовальным кругом. Другой доступный вариант — изготовление и установка шлифовального диска на вал циркулярной пилы. При этом, надо собрать устройство для уменьшения скорости вращения (система понижающих шкивов или электронное устройство).

Другой доступный вариант — изготовление и установка шлифовального диска на вал циркулярной пилы. При этом, надо собрать устройство для уменьшения скорости вращения (система понижающих шкивов или электронное устройство).

Если необходимо сделать станок «с нуля», придется собрать:

- Опорную площадку с подставкой для электродвигателя.

- Подставку или рабочий стол.

- Диск под установку абразива с возможностью крепления на вал двигателя.

Мнение эксперта

Левин Дмитрий Константинович

Как правило, изготавливают фанерные диски, которые устанавливают на вал с помощью муфты и резьбового крепления. Этот узел придется заказать у токаря. Высота стола должна быть такой, чтобы крепление диска находилось ниже его плоскости.

Ленточный

Для сборки такой шлифовальной установки надо действовать поэтапно:

- Собрать станину. Она представляет собой две тумбы, на которых будут установлены приводной барабан с электродвигателем и приводной барабан с натяжным устройством.

- Соединить тумбы рамой, на которой будет двигаться рабочий стол (по горизонтали, перпендикулярно движению ленты).

- Собрать устройство подъема рабочего стола для регулировки высоты при обработке больших деталей.

- Изготовить устройство для перемещения «утюжка».

- Изготовить защитный кожух и подключить к нему патрубок системы пылеудаления.

- Собрать электрическую систему запуска и остановки станка (кнопка «пуск», автомат и т.п.).

Наибольшую сложность представляют собой барабаны для установки абразива, натяжные устройства к ним и система подъема/опускания стола. Их придется частично заказывать у токаря, частично собирать на месте. Найти готовые узлы вряд ли удастся, поскольку они очень специфичны и редко встречаются на распространенных механизмах.

Барабанный станок

Самым простым вариантом станет установка электродвигателя так, чтобы его вал проходил сквозь отверстие в рабочем столе. Для этого надо собрать станину в виде опорной площадки с подставкой и вертикальной пластиной. На ней делаются отверстия и крепится электродвигатель. Барабан устанавливается на валу при помощи резьбового крепления. Его проще всего изготовить из древесины, или использовать отрезок от пластиковой трубы для канализации. Наждачную бумагу обертывают вокруг барабана и фиксируют саморезами или мелкими гвоздями.

На ней делаются отверстия и крепится электродвигатель. Барабан устанавливается на валу при помощи резьбового крепления. Его проще всего изготовить из древесины, или использовать отрезок от пластиковой трубы для канализации. Наждачную бумагу обертывают вокруг барабана и фиксируют саморезами или мелкими гвоздями.

Во всех случаях надо обеспечить невысокую скорость движения абразива. Надо выбирать электродвигатели с количеством оборотов не более 1000. Особо опасными станками являются ленточные. При высокой скорости движения край ленты способен разрезать любой материал и причинить серьезные травмы.

Выбор материала

В домашних условиях проще всего изготовить станок из древесины. Однако, следует учитывать, что она имеет малый вес и не способна погасить биения станка. Поэтому понадобится высокая жесткость соединений и прочное крепление станины к полу. Другой вариант — металлическая станина из уголка, швеллера или двутавра.

Такой станок массивнее, тяжелее, вибрация и биения будут легче гаситься. Однако, понадобятся сварочные работы, нарезка заготовок и прочие действия с металлом, что доступно не всем. Окончательный выбор определяется возможностями и предпочтениями владельца.

Однако, понадобятся сварочные работы, нарезка заготовок и прочие действия с металлом, что доступно не всем. Окончательный выбор определяется возможностями и предпочтениями владельца.

Популярные модели заводских станков

Рассмотрим наиболее популярные модели шлифовальных станков:

Дисковые (тарельчатые)

Jet JDS-12 220 В

Стационарный станок с массивной чугунной станиной. Способен погасить вибрацию или биения при их возникновении. Диаметр диска — 30 см. Частота вращения двигателя — 1400 обмин. Допускается наклон стола от +15° до -45°.

S089A

Китайский дисковый шлифовальный станок. Компактный тип, с диаметром диска 305 мм и мощностью 800 Вт. Основание изготовлено из чугуна. РАбочий стол имеет прорезь для перемещения упора с возможностью поворота под определенным углом к диску.

Einhell TC-US 400

Станок комбинированного типа, совмещающий тарельчатый и ленточный виды. Диаметр диска — 15 см, заготовка для склейки петли — 914 на 100 мм. Скорость движения ленты — 276 ммин, частота вращения барабана — 1400 обмин.

Диаметр диска — 15 см, заготовка для склейки петли — 914 на 100 мм. Скорость движения ленты — 276 ммин, частота вращения барабана — 1400 обмин.

Ленточные

Jet EHVS-80

Станок вертикального типа (оси барабанов). Скорость ленты — 16 мсек. Заготовка для петли — 116 на 2260 мм. Масса станка — 110 кг;

ШЛПС-6М

Стационарный шлифовальный станок с горизонтальным расположением ленты. Диаметр шкивов составляет 34 см. Максимальный размер детали при обработке — длина 2,5 м, ширина — 1 м. Высота подъема стола — до 40 см. Заготовка ленты — 7470х160 мм. Масса — 670 кг.

Барабанные

Jet JBOS-5 220 В

Барабанный станок, обеспечивающий вращение шпинделя с одновременным возвратно-поступательным движением в вертикальной плоскости. Частота вращения — 1400 обмин, количество подъемов — 30 штмин. Возможен наклон рабочего стола до 30° к горизонтали;

Proma BO-25 25000370

Компактная шлифовальная машина мощностью 370 Вт. Оснащена квадратным рабочим столом размером 37 на 37 см, с возможностью наклона до 45°. Скорость вращения шпинделя — 1400 обмин. Вес станка — 35 кг.

Оснащена квадратным рабочим столом размером 37 на 37 см, с возможностью наклона до 45°. Скорость вращения шпинделя — 1400 обмин. Вес станка — 35 кг.

Количество конструкций и моделей шлифовальных станков постоянно возрастает. Появляются новые разработки, обладающие увеличенными возможностями и качеством обработки. Производители учитывают недостатки имеющихся устройств и выпускают более совершенные, модифицированные образцы.

Уход и обслуживание

Работа шлифовальных станков сопровождается выделением больших количеств пыли. Для ее удаления используются мощные местные вытяжные установки. Если они отключены, использовать оборудование нельзя — это угрожает здоровью работника. Однако, полностью избавиться от пыли невозможно, поэтому по окончании работы следует сразу же тщательно очистить станок при помощи промышленного пылесоса и щетки.

Замену абразива производят по мере его выхода из строя или по технологическим условиям обработки. Для сохранения производительности надо иметь запас готовых дисков с установленной наждачкой, или склеенных шлифовальных лент разного типа. Их хранят в закрытом шкафу, чтобы не накапливалась пыль и не деформировалась поверхность ленты.

Их хранят в закрытом шкафу, чтобы не накапливалась пыль и не деформировалась поверхность ленты.

Во время работы образуется значительный заряд статического электричества. Для его отведения требуется качественное заземление. Необходимо периодически проверять его состояние и восстанавливать при необходимости.

Хотите собрать шлифовальный станок своими руками?

Конечно!Неособо

Подведем итоги

Самодельный шлифовальный станок требует достаточного места в мастерской и нуждается в значительных количествах абразива. Принимая решение о самостоятельном изготовлении такого устройства, следует тщательно взвесить необходимость этого и свои возможности.

Существуют три вида конструкции:

- Дисковые станки. Просты в изготовлении, могут быть сделаны из циркулярной пилы.

- Барабанные. Компактные устройства, оптимальные для шлифовки кромок деталей вогнутой формы.

- Ленточные. Способны шлифовать плоскости, обеспечивают высокое качество поверхности.

Являются наиболее сложными в изготовлении из-за большого количества специфических узлов и деталей.

Являются наиболее сложными в изготовлении из-за большого количества специфических узлов и деталей.

Изготовление станка потребует использования определенных инструментов и материалов, выбор которых обусловлен возможностями владельца. Полностью обойтись своими силами не получится, некоторые узлы придется заказать у токаря. Важно обеспечить невысокую скорость движения абразива, чтобы не создавать опасности получения травм или разрушения заготовок.

Читайте также другие полезные статьи:

Видео-инструкция: шлифовальный станок своими руками

Приспособления для ленточной шлифовальной машины своими руками. Как сделать ленточный шлифовальный станок своими руками

Ручные электроинструменты в данный момент приобрели большое распространение, что без их не обходится ни один мастер-умелец. Однако иногда и этого инструментария бывает маловато, и появляется надобность серьёзного оборудования своей мастерской. Так и в моей практике наступил период, когда стал необходим ленточный шлифовальный станок, позволяющего обрабатывать поверхности больших деталей.

Однако иногда и этого инструментария бывает маловато, и появляется надобность серьёзного оборудования своей мастерской. Так и в моей практике наступил период, когда стал необходим ленточный шлифовальный станок, позволяющего обрабатывать поверхности больших деталей.

Промышленные экземпляры шлифовальных станков стоят слишком дорого. Поэтому пришлось придумывать что-то самому. Обычная ручная ленточная машинка, в которой непрерывная шлифовальная лента движется по прямолинейной поверхности подошвы абразивной стороной наружу, показалась мне идеальным конструктивным прототипом самодельного станка. Естественно, мой станок окажется значительно больших размеров, и установлен он будет стационарно.

Случилось так, что мне потребовалось обработать большое количество деталей длиной около двух метров. Это и определило размеры стола и самого будущего станка (фото 1) .

Электродвигатель выбирать не пришлось. На станок поставил имеющийся у меня мотор мощностью 2,5-3,0 кВт и числом оборотов 1500 в минуту. Если скорость ленты выбрать около 20 м/с, то диаметр барабанов должен быть близким к 200 мм. Таким образом получилось, что при оборотах нашего двигателя для станка не требуется редуктор.

Если скорость ленты выбрать около 20 м/с, то диаметр барабанов должен быть близким к 200 мм. Таким образом получилось, что при оборотах нашего двигателя для станка не требуется редуктор.

Из двух барабанов один играет роль ведущего. Он должен жёстко сидеть на валу двигателя, а другой – натяжной – свободно вращаться на подшипниках вокруг неподвижной оси. Для регулирования натяжения ленты достаточно сместить эту ось вдоль рабочего стола в ту или иную сторону (фото 2) . Стол я соорудил из толстого соснового бруса, но сейчас считаю, что его надо было делать из листового металла. “

Совершенно очевидно, что от длины стола зависят расстояние между валами и длина шлифовальной ленты. Определяющим является и размер всей платформы, на которой монтируются детали станка (электродвигатель с ведущим барабаном, рабочий стол, ведомый барабан с натяжным устройством). Со стороны ведомого барабана стол должен иметь скос (фото 3) . обеспечивающий плавное касание ленты (особенно её проклеенного стыка) поверхности рабочего стола.