Как сделать шлифовальный станок из дрели

Ленточный шлифовальный станок из дрели своими руками + фото и видео

Большинство мастеров-любителей для небольшого объема шлифовки (что время от времени требуется) используют шлифовальные станки, которые они делают своими руками.

В качестве инструмента абразивного действия в таких приборах обычно применяются диски и ленты из ткани, а также шлифовальной бумаги. Это можно объяснить тем, что они недорогие по стоимости и можно легко их поменять, если требуется выполнить шлифовку с другим уровнем зернистости.

Помимо шлифования металлов, древесины и пластмассы на подобных самоделках вполне успешно можно заточить слесарные/столярные инструменты, а также улучшать сверла токарные резцы.

Общие сведения

Определенные виды самодельных шлифовальных станков обладают достаточно простой конструкцией, и можно их собирать по мере необходимости. Остальные же сильно похожи на промышленные образцы и являются необычным примером того, что инженерное домашнее творчество прекрасно.

В качество приводов в подобных приборах чаще всего применяют старые электрические двигатели от предметов бытовой техники, а также приводной электрический инструмент. Очень часто у обычных шлиф. станков приводная часть выполнена на основе болгарки или электрической дрели. Мы предлагаем рассмотреть, как сделать ленточный шлифовальный станок из дрели своими руками.

Создание ленточного станка для шлифования

На самом деле существует лишь две основные сборки для шлифовального ленточного станка – это с вертикальным размещением рабочей части абразивной ленты, а также с горизонтальным. У тех, кто делает шлифовальные станки, первый вариант пользуются популярностью, потому что устройство подойдет для множества видов процессов обработки, а еще куда удобнее для заточки инструмента. Кроме того, пыль в процессе отводится вниз. В роли материала для создания станины, роликов и основных частей большинство мастеров часто применяют не металл, а древесину или даже фанеру.

У варианта с древесиной достаточно много достоинств:

- Все компоненты и детали можно сделать в столярной мастерской.

- Подгонять древесные детали намного проще.

- Деревянная конструкция обладает меньшим весом.

- Устройство устойчиво к вибрациям и его можно легко разобрать при необходимости.

Для того, чтобы самостоятельно заняться изготовление надежного, работоспособного и безопасного шлифовального станка, следует обладать хотя бы минимальными инженерными знаниями и навыки по обработке материалов изготовления конструкции. По этой причине далее мы будет рассматривать только очень важные моменты создания и сборки станка, причем его схематическая компоновка представлена на снимке ниже.

Подбор электрического двигателя

В качестве привода для самодельной шлифовальной машинки, а точнее станка, обычно применяют электрические двигатели от барабанных стиральных машин, которые вышли из строя, а еще ручной электрический инструмент. Если говорить о первых, то их мощность обычно составляет примерно 0.3 кВт со скоростью вращения примерно 3000 оборотов в 1 минуту.

Они удобны для монтажных работ, так как оснащены специальными крепежными лапками на корпусе с отверстиями, а еще резьбу на валу для шкивной насадки. Электрический инструмент (как правило, речь идет о болгарках и дрелях) прикрепляют на скобы или съемные хомуты. Их двигатели будут работать на более высоких частотах, и по этой причине в станках для шлифовки оптимальным вариантом будет применение моделей, где есть возможность отрегулировать данный параметр.

В шлифовальной машинке из дрели скорость движения электропривода является одной из наиболее важных характеристик самодельного станка, потом что по ней будет рассчитан диаметр приводного шкива, который передает вращение шлифовальной ленты. Все типы абразивных лент рассчитаны на применение с определенной линейной скоростью, и ее показатели измеряются в м/с, а рабочая скорость будет равна окружной скорости шкива привода.

По этой причине при наличии электрического двигателя с известными данными создание проекта шлифовального станка обязательно должно быть начато с того, что вы определитесь с диаметром.

Обратите внимание, что по длине шлифовальной ленты и диаметру шкивов, а также роликов можно рассчитать их межцентровые расстояния, а еще определить общий размер будущего станка для шлифования.

Рама (станина) и ее устройство

Теперь немного о раме. Ее еще называют станиной станка для шлифовки, и она представляет собой опорную конструкцию, на которую монтируют электрический привод, ролики и шкивы. От ее жесткости и точного изготовления будет зависеть нормальное движение абразивной ленты, а также устойчивость прибора. Контуры рамы, как правило, повторяют схему роликов (имен кинематическую), которые размещены в ее крайних точках.

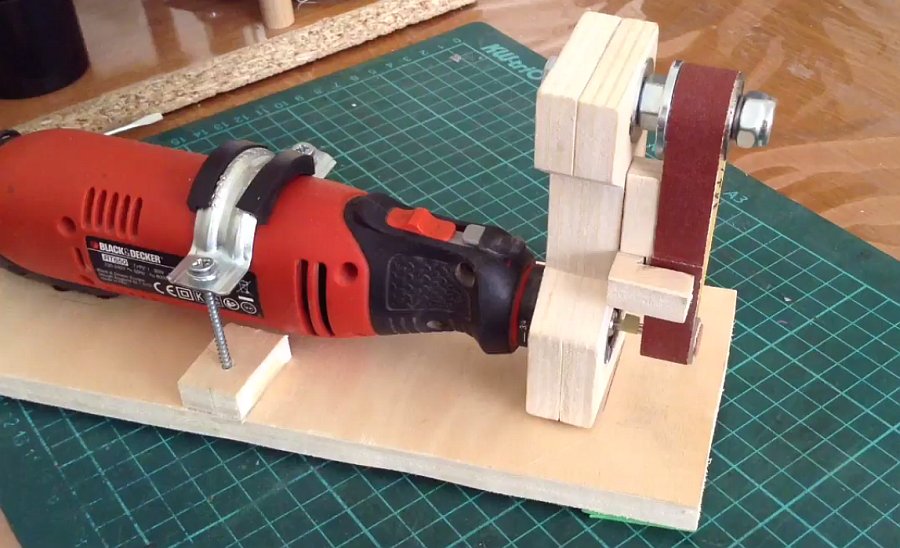

После этого ее конструкция будет рассмотрена на примере самодельного устройства из фанеры и дерева, в котором в роли привода применяется электрическая дрель. Процесс создания такого шлифовального станка вы можете увидеть подробно в видеоролике, а в конце вы найдете эскизы всех деталей в реальными размерами.

Процесс создания такого шлифовального станка вы можете увидеть подробно в видеоролике, а в конце вы найдете эскизы всех деталей в реальными размерами.

Станина станка представляют собой конструкцию коробчатого типа, причем внутри нее расположен шкив привода и пара роликов. Она сделана из фигурной боковины ломаной формы в виде буквы «С», которая установлена на большое основание. В роли материала для каждой детали такого шлифовального станка применяется фанера с большой толщиной.

На нижнем выступе станины прикреплен рабочий столик с прорезью для абразивной ленты. Шкив привода установлен на вертикальной части станины, а направляющий ролик на окончании нижней; регулирующий и натяжной элемент расположен вверху. Аналогичная фигурная боковина прикреплена к петлям в виде дверцы, а еще в полной мере прикрывает все пространство с роликами и шкивом.

Огромным преимуществом такого шлифовального ленточного устройства является то, что все его детали сделаны при помощи простейшего инструмента в столярной мастерской, а во время процесса сборки применяется минимальное число разновидностей креплений и комплектующих из металла. Как видите, на его изготовление мастер потратит не больше, чем 2 дня.

Как видите, на его изготовление мастер потратит не больше, чем 2 дня.

Обратите внимание, что если посмотреть на все с точки зрения безопасности, то решение полностью прикрыть ролики и ленты является оптимальным. А к ощутимым недостаткам такого станка можно отнести только небольшую амплитуду натяга ленты.

Установка роликаВ самодельных и фабричных ленточных шлифовальных станках обычно применяется от 2 до 4 ролик разного размера. Один из них всегда будет шкивом на оси привода и постоянно передает движение шлифовальной ленте. Еще один буде выступать в качестве натяжного (иногда эта функция сочетается с осевым регулированием).

Остальные же являются направляющими и тоже способны иметь регулировку. Одной из самых популярных является конструкция шлифовальных станков, в которых по три ролика. В таком случае каждый будет выполнять одну из функций. В подобной конфигурации при вертикальном размещении рабочей части абразивной ленты для шлифования вверху будет расположен ролик натяжного, а внизу направляющего типа.

Ленточный шлифовальный станок из дрели своими руками нужно еще и настроить. Для этого после монтажа роликов и шкива следует на раме станка обязательно произвести наладку. При работе шлифовальная лента будет двигаться со скоростью 10-30 м/с, и каждое отклонение в геометрии взаимного размещения роликов и шкива способно вызвать обрыв и сход.

По этой причине их оси должны быть выставлены аккурат параллельно горизонтали, а плоскости вращения, по которым будет продвигаться лента, четко совпадать по вертикалям. Возможность подобных регулировок обязательно должна быть заранее предусмотрена во время разработки конструкции ленточного станка для шлифования.

Краткая инструкция

Несмотря на всю простоту конструкции, такой станок всегда справится со всеми возложенными на него задачами, и если у вас в бюджете не заложены средства на то, чтобы покупать заводской станок, то самодельное устройство станет для вас прекрасны помощником. Для начала следует коронкой вырезать 6 толстых деталей круглой формы и четыре кругляшки потоньше.

Для начала следует коронкой вырезать 6 толстых деталей круглой формы и четыре кругляшки потоньше.

Хотя в этом случае все расчеты основаны на том, какова толщина наждачной бумаги (которую тоже можно сделать по ходу дела), вы можете переделать такой станок и приспособить его под свои нужды. Помимо деталей круглой формы потребуется шпилька, на которую вы будете нанизывать круги. Далее требуется склеить круглые детали между собой и приклеить к шпильку из металла. В итоге получатся новые детали.

Далее возьмите пару небольших кусков фанеры и сделайте в одном небольшое по диаметру отверстие для саморезов, а во втором просверлите пером отверстие для гайки. Остается капнуть немного эпоксидной смолы и забить молотком гайку. Далее обмажьте край второй детали клеевым составом, и соедините обе детали друг с другом, зафиксируйте на саморезы. Также следует сделать еще пару отверстий на детали, на которой вы не будете сверлить.

Следует сделать четыре таких соединения. После делаем ленту для шлифования, и для этого требуется обрезать обычную наждачку как на фото, наносим на внутреннюю сторону клей и скрепляем с материей.

После подоприте барабан второй деталью и зафиксируйте на болты. У такого барабана шпилька с внутренней стороны должна быть длиннее – сюда вы подключите дрель. С другой стороны делаем то же самое, но тут будут применяться детали с продолговатыми отверстиями.

Далее фиксируем прямоугольник с вырезанным в нем кругом, вставляем прибор в посадочное гнездо и соедините шпильку с патронами дрели. Осталось зафиксировать шпильку в патроне и все, устройство готово!

Делаем своими руками дисковый шлифовальный станок из электрической дрели

Простейшим устройством среди тех, которые можно сделать своими руками и которые создают домашние мастера, является именно дисковый шлифовальный станок, у которого привод от электрической дрели (а точнее она и является приводом).

Основным достоинством подобных конструкций является их возможность быстрой сборки и разборки, а также изготовление устройство заново. Но есть и другие виды конструкций, более сложные – с подвижным рабочим столиком или даже перемещаемым суппортом, в котором и закреплена дрель. В качестве материала для создания самодельного диска на шлифовальный станок обычно применяют толстую древесину или фанеру, а сборку выполняют при помощи клеевого состава и шурупов.

Обратите внимание, что так как разные материалы шлифуют на разной скорости, то в подобных устройствах стоит использовать дрели, где есть возможность регулировать скорость оборотов или стандартные дрели со встроенными диммерами.

Сборка рамы

Как правило, рама (то есть станина), на которую устанавливают электрическую дрель, представляет собой кусок доски прямоугольной формы с устройством для крепления. В качестве устройства для фиксации применяется или металлическая скоба, которой прижимают корпус электрической дрели, или деревянный хомут с двумя выемками полукруглой формы, которые удерживают прибор за горловину.

Для дополнительного крепления и размещения дрели по высоте применяют короткие бруски и фанерные пластины. Чаще всего рабочий столик для подобного шлифовального станка, сделанного своими руками, представляет собой простейшую конструкцию из прямоугольных кусков фанеры в числе 3 штук (или ДСП с прорезью для диска), но некоторые мастера-любители делают наклонные и подвижные столики.

Дисковая конструкция

В роли шлифовального устройства обычно применяют тарельчатые насадки с цилиндрическим хвостовиком. Большинство самостоятельно делают аналогичный инструмент с дисками требуемого им размера из пластика или фанеры. Остальные применяют тарельчатые фабричные дисковые насадки или с мягкими прокладками, если требуется тонкое шлифование или даже полировка; если требуется обдирка или грубое шлифование, а также заточка и правка инструмента, то дисковые насадки и мягкие накладки не используют.

Обратите внимание, что на фабричные насадки наждачная бумага фиксируется посредством штатной липучки, а на самодельные ее прикрепляют при помощи клеевого состава.

Ленточный шлифовальный станок из дрели своими руками

Опубликовано автором admin

Не

всегда, получается, отшлифовать мелкие детали при помощи наждачной бумаги,

напильника или даже шлифовального станка. Поэтому, наиболее удобным в этом

случае будет применение ленточного шлифовального станка, ширина ленты которого

будет равна 25 мм. Если у вас под рукой такого станка нет, а приобрести его

вы не можете себе позволить, можете

сделать собственный станок своими руками. Для этого понадобиться лишь ручная

электрическая дрель, и несколько вспомогательных деталей. Сделав так, как будет

Сделав так, как будет

описано ниже, вы всегда в считанные минуты сможете превратить дрель в

шлифовальный станок и обратно.

Для

начала, требуется изготовить насадку, которая будет крепиться в патроне дрели.

То есть сверло нужно заменить на шлифовальную головку. На рисунке ниже вы можете

увидеть, как выглядит и из чего состоит данная деталь. Как видно из рисунка,

чтоб не допустить смещение втулки к патрону, необходимо накрутить две гайки

(затянуть нужно в противоположных направлениях), поверх которых установить

шайбу. Поверх шайбы наденьте деревянную втулку, снова шайбу, и всю эту

конструкцию затяните колпачковой шайбой. В качестве вала используется

удлиненный винт. Для того чтоб он беспрепятственно вставлялся в патрон, нужно

отрезать его головку и отшлифовать ее.

Теперь,

когда насадка на дрель готова, необходимо сделать натяжной ролик, который будет

установлен на некотором расстоянии от дрели. Из кусочка бруса сделайте данный

Из кусочка бруса сделайте данный

ролик согласно рисунку ниже. Не забудьте

проделать в нем отверстия, с диаметром в 10 мм, в которые потом нужно будет

вставить ось. Опять же, в качестве оси используйте болт (соответственным

диаметром 10 мм), но теперь головку срезать не нужно. Просто, затяните его при

помощи шайбы и гайки. Не забудьте разместить между деревянными брусками

шлифовальную ленту.

Лента

должна быть правильно расположена. Так, ее необходимо разместить тыльной

стороной к оси и барабана на дрели, то есть наждачной стороной к верху. После

того, как вы закончили с устройством ролика, закрепите дрель в фиксированном

положении. Это можно сделать при помощи слесарных тисков.

Во

избежание повреждения и износа корпуса дрели, в тиски подложите какие-нибудь

прокладки, например из резины. Теперь, необходимо зафиксировать и передвижной

ролик. Эту деталь закрепляем при помощи струбцины. Закрепите, таким образом,

чтоб лента была в натянутом состоянии. Теперь, ленточный шлифовальный станок из

Теперь, ленточный шлифовальный станок из

дрели можно считать готовым, и сразу же приступить к делу.

Еще похожие страницы:

— Виды и назначение наждачной бумаги

— Полная классификация шлифмашинок. Помощь в выборе при покупке

— Приспособления для шлифовки

— Как правильно полировать мрамор

— Гидропескоструйные аппараты передвижные

Еще несколько хороших статей:

— Сравнительный анализ дрелей и перфораторов

— Стойки и направляющие для дрели

— Универсальный станок из дрели

— Сверлильный станок из дрели

— Циркулярная пила из дрели

— Регулирование оборотов дрели

— Насадки на дрель

Своими руками

Общий | Сверлильный станок своими руками | Практик-механик

ослепление

Нержавеющая сталь

- #1

Здравствуйте,

Я хочу иметь возможность затачивать сверла диаметром до 30 мм, чтобы покрыть свой диапазон.

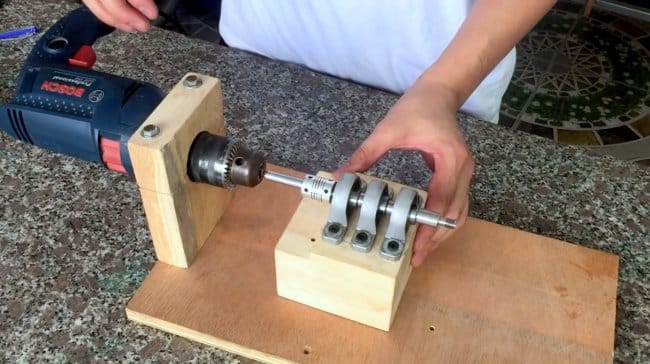

Я хочу построить точилку для 4/6 фасонных сверл по принципу работы, показанному на этом сайте. Точилка для сверл своими руками. Это инструмент для любителей размером до 10 мм. Я хочу масштабировать дизайн, чтобы покрыть большие биты. Я уже купил двигатель приличного размера с большей мощностью.

Точилка этого типа требует, чтобы бита была зажата в центре блока инструментов. Я полагаю, что один держатель насадок не сможет охватить весь диапазон размеров насадок. Инструментальный блок на основе ER16 выдержит до 10 мм. Мне понадобится другой блок инструментов для более широкого диапазона сверл.

Я рассматриваю возможность использования дешевого китайского патрона, такого как этот, с шестью кулачками и наклонными кулачками, но мне интересно, есть ли лучший способ. Проблема с этим патроном заключается в том, что диаметр отверстия составляет всего 26 мм, и они, похоже, не продают кулачки с длинным наклоном с патронами большего размера. Другая проблема заключается в том, что спираль на моих больших сверлах достигает 80 мм. Челюсти должны иметь длину не менее 80 мм, чтобы контактировать как минимум с двумя лезвиями, чтобы сверло удерживалось по центру.

Проблема с этим патроном заключается в том, что диаметр отверстия составляет всего 26 мм, и они, похоже, не продают кулачки с длинным наклоном с патронами большего размера. Другая проблема заключается в том, что спираль на моих больших сверлах достигает 80 мм. Челюсти должны иметь длину не менее 80 мм, чтобы контактировать как минимум с двумя лезвиями, чтобы сверло удерживалось по центру.

Я думал об использовании двух противоположных V-образных блоков длиной 100 мм, но не могу придумать простого способа изменить диаметр зажима.

Есть предложения по самоцентрирующемуся зажиму?

Стивен Томас

Алмаз

- #2

Возможно, я упускаю что-то очевидное, но если вы все равно собираетесь, как вы говорите, «увеличить масштаб», почему бы не увеличить патрон (шпиндель) до ER32 или ER40?

смт

Ванная L

Алмаз

- #3

В шлифовальном станке SRD производства США используется патрон с блокирующими V-образными блоками, два патрона для охвата диапазона размеров шлифовального станка модели 80B. Сложно сделать, но дизайн работает очень хорошо.

Если вам необходимо заточить фаску, обратите внимание на шлифовальную машину Champ производства США, которая просто укладывает биты в кусок стального уголка, поэтому сложный патрон не нужен. Они очень быстро работают из-за простого держателя сверла.

Я видел на eBay 6-кулачковые патроны, некоторые китайские, некоторые польские, которые имеют один комплект длинных кулачков и предназначены для использования на точилках для сверл.

Ларри

ослепление

Нержавеющая сталь

- #4

Стивен Томас сказал:

Возможно, я упускаю что-то очевидное, но если вы все равно собираетесь, как вы говорите, «увеличить масштаб», почему бы не увеличить патрон (шпиндель) до ER32 или ER40?

Нажмите, чтобы развернуть…

Цанги ER будут слишком короткими, чтобы захватить спиральные кромки насадок большого размера.

EPAIII

Алмаз

- #5

Я еще не строил, но задумался над дизайном. Одна идея, которую я придумал, заключалась в том, чтобы использовать один или, в вашем случае, два или три размера цанги, например, 12 мм, 25 мм и, возможно, 75 мм. Затем сделайте отдельные втулки для бит каждого размера. Рукава могут быть длиннее, чем цанги, и для них потребуется только пара прорезей, по одной на каждом конце и перекрывающихся в центре. Если втулки изготовлены аккуратно, в цангах, на токарном станке, центрирование должно быть хорошим. Рукава большего размера могут быть длиннее, чтобы удерживать флейты.

Одна идея, которую я придумал, заключалась в том, чтобы использовать один или, в вашем случае, два или три размера цанги, например, 12 мм, 25 мм и, возможно, 75 мм. Затем сделайте отдельные втулки для бит каждого размера. Рукава могут быть длиннее, чем цанги, и для них потребуется только пара прорезей, по одной на каждом конце и перекрывающихся в центре. Если втулки изготовлены аккуратно, в цангах, на токарном станке, центрирование должно быть хорошим. Рукава большего размера могут быть длиннее, чтобы удерживать флейты.

Я думаю, вы могли бы сделать втулки с большим количеством прорезей, как цанга ER, которые охватывают диапазон размеров, возможно, в диапазоне 1 мм каждый.

ослепление

Нержавеющая сталь

- #6

Привет

Мне нравятся чередующиеся блоки Vee.

Они компактны, и один комплект может охватывать широкий диапазон размеров.

Единственное, что мне не нравится, так это цена, по крайней мере этих https://www.drill-grinder.com/storefront/scripts/prodView.asp?idproduct=23.

За такое количество золота я бы сделал набор.

Стивен Томас

Алмаз

- #7

Цанги ER будут слишком короткими, чтобы захватить спиральные кромки лагерных насадок.

Нажмите, чтобы развернуть…

Я не считаю это правдой. На самом деле фаски примерно такой же длины или даже длиннее, чем цанги 5ST, которые сделаны специально для захвата сверл, разверток и даже больших метчиков за фаски для заточки концов.

https://www.maritool.com/Collets-ER…/ER40-COLLET-1.1875-Special/product_info.html

Все сверла я затачиваю в магазине, кроме центровочных и ступенчатых, вручную. Но я делаю и затачиваю множество других инструментов (метчики, развертки, специальные сверла, концевые фрезы и т. д.) в различных приспособлениях, и поэтому я понимаю необходимость небольшого «захвата» с радиальным профилем с хорошим центрированием. Я вижу, что, несмотря на то, что они компактны по сравнению с другими вариантами, ER40 все еще немного массивны после добавления гайки. Гайки можно немного подрезать и использовать с помощью гаечного ключа, но диаметр все равно останется.

Я использовал рукава, описанные EPA. В моем пневматическом подшипнике Weldon используются втулки. Они могли быть как с носиком 5с, так и с прямым носом с рукавами. Они не считаются неточными. Hardinge, еще один сторонник тонких инструментов, использует втулки во многих вариантах крепления, хотя, конечно, они изобрели и являются лучшими производителями цанг -c (1c, 3c, 4c, 5c, 16c и т. д.).

В моем пневматическом подшипнике Weldon используются втулки. Они могли быть как с носиком 5с, так и с прямым носом с рукавами. Они не считаются неточными. Hardinge, еще один сторонник тонких инструментов, использует втулки во многих вариантах крепления, хотя, конечно, они изобрели и являются лучшими производителями цанг -c (1c, 3c, 4c, 5c, 16c и т. д.).

Самой маленькой готовой и быстрой в сборке системой, которую я могу придумать, если не считать использования рукавов, будет либо 5ST, предназначенная для этой цели; или 5c с удлиненными носами, которые могут увеличивать внутреннюю длину за счет удлинения носа для захвата канавок. К сожалению, ни один из них не проходит через отверстие более чем на 1 дюйм. Я просверлил несколько отверстий для специальных целей, которые могут быть примерно 26,5 мм (1-1 / 32+ дюйма), но для этого размера осталось не так много резьбы. Преимущество цанг 5ST/5c в том, что они приводятся в действие вытяжной трубой, поэтому носик шпинделя может быть немного больше, чем диаметр носика цанги.

Цанги Ericson DA идеально подходят для сверл диаметром до 20 мм, очень малого диаметра на размер рукоятки; но это настолько велико, насколько они идут. Я использовал их на своих револьверных станках для сверл.

Последний вздох для готовых инструментов: у меня есть пара наборов цанг 6H, которые были стандартом Hendey. Они вроде как 5с, но длиннее и немного большего диаметра. Они проходят через приклад 1-1/8 дюйма, и я держу пари, что их можно расточить до 30 мм, и все будет в порядке. Как и 5с, они приводятся в действие вытяжной трубой, поэтому диаметр носика немного больше, чем рабочий. Часть конуса можно даже затачивать меньшего размера, чтобы просто затачивать сверла.0007

Вы могли бы использовать такую систему. Устройство пройдет 32 мм в Vee-блоке/без цанги. Высота центра задается над мерными блоками, поэтому центрирование происходит довольно быстро. У меня есть, но обычно использую более дешевые варианты для средней работы, чтобы не запачкать

http://www. subtool.com/st/mg5cvs1_master-grind_spin_index_fixture.html

subtool.com/st/mg5cvs1_master-grind_spin_index_fixture.html

Удачи.

смт

ослепление

Нержавеющая сталь

- #8

Здравствуйте,

Это, безусловно, хорошее приспособление, и я вижу его преимущества, но цена делает его нерентабельным. За эту цену я мог бы купить пожизненный запас сверл.

Китайский 6-кулачковый патрон выглядит намного лучше (дешевле).

Я знаю, что мне потребуется как минимум два приспособления, чтобы охватить диапазон до 35 мм. ER16 подойдет до 10 мм. Магазин сделал чередующиеся блоки Vee, которые выглядят как хороший кандидат на диапазон +10 мм.

Макгайвер

Алмаз

- #9

дазз сказал:

Я хочу иметь возможность затачивать сверла диаметром до 30 мм, чтобы покрыть свой диапазон.

Я хочу построить шлифовальный станок с 4/6 гранями

Нажмите, чтобы развернуть…

Каждое утро, когда я смотрю в зеркало, я вижу свою самодельную шлифовальную машину

. Помимо умных ответов, у меня есть несколько идей для вас, чтобы вы построили такую, которая хорошо сработала. Я много затачиваю вручную до нескольких дюймов, но также приятно иметь точный способ сделать это и сверла, которые я затачиваю с помощью моей заточки с точностью до пары тысяч желание перейти от крошечного к огромному. цанговые идеи и т. д. Мне не нравится, что недостаточно контакта с периферийной землей, особенно по мере увеличения размера.

Я много затачиваю вручную до нескольких дюймов, но также приятно иметь точный способ сделать это и сверла, которые я затачиваю с помощью моей заточки с точностью до пары тысяч желание перейти от крошечного к огромному. цанговые идеи и т. д. Мне не нравится, что недостаточно контакта с периферийной землей, особенно по мере увеличения размера.

Мой представляет собой V-образный блок, предназначенный для T&CG, он также хорошо работает на плоскошлифовальном станке. Я бы рекомендовал один из них в качестве основы; добавляет тонны возможностей, и вам не нужно строить шпиндели большого диаметра и т. д. В любом случае, мой используется на небольшом настольном T&CG и точно выполняет все размеры

Вот базовая установка. У меня есть три разных концевых упора для сверления любого размера. Блок V закален. Торцевые упоры и упор для зубьев крепятся к корпусу с помощью разрезных шплинтов, поэтому их можно быстро отрегулировать и сделать прочными.

Необходимы регулировки концевого упора сверла и опоры зуба. Я решил индексировать сверло для идеальной концентричности …. вместо шпинделя с огромным отверстием и патрона или цанги. Вот фото регулируемого по микрометру зубчатого упора.

Я решил индексировать сверло для идеальной концентричности …. вместо шпинделя с огромным отверстием и патрона или цанги. Вот фото регулируемого по микрометру зубчатого упора.

Я также сделал универсу, на которой он стоит, наверное, не стоит сейчас, когда вокруг есть дешевые оффшорные

Работает действительно очень хорошо, почти без компромиссов – подходит практически для любого размера, легко устанавливается и индексируется.

3 самоделки для дрелей с проволочной щеткой

НравитсяPin itEmail

Проволочная щетка — это повседневный инструмент для любой тяжелой работы по металлообработке или подготовке поверхности. Обычно проволочную щетку можно использовать для удаления ржавчины, снятия краски или удаления нежелательных загрязнений с поверхности. Обычно используется в тяжелых и промышленных условиях, таких как изготовление металлов и сварка.

Однако знаете ли вы, что проволочная щетка — это фантастический инструмент, который можно использовать во многих творческих проектах «сделай сам»?

Уникальная текстура кисти, создающая интересные эффекты на поверхностях. Проволочные щетки бывают всех форм, форм и типов; некоторые из них являются ручными инструментами, другие представляют собой насадки для электроинструментов, которые можно прикрепить к угловым шлифовальным машинам и дрелям.

Проволочные щетки бывают всех форм, форм и типов; некоторые из них являются ручными инструментами, другие представляют собой насадки для электроинструментов, которые можно прикрепить к угловым шлифовальным машинам и дрелям.

Одним из самых удобных электроинструментов для использования проволочной щетки является дрель. С правильным хвостовиком вы можете прикрепить проволочную щетку к дрели для выполнения многих задач. Дрель, вероятно, является наиболее распространенным электроинструментом в любом домашнем хозяйстве; Вот почему это наш выбор для работы с творческими проектами DIY. Он прост в использовании и, как правило, безопасен в обращении, и во многих случаях он беспроводной и очень портативный.

Вот три креативные вещи, которые можно сделать с помощью дрели с насадкой из проволочной щетки.

Проект 1:

Акцентная стена из дерева в деревенском стиле

Может быть выполнено путем состаривания поверхностей , чтобы они выглядели состаренными. Деревенский вид — это модный дизайн для украшения дома, поскольку он создает аутентичную и «домашнюю» атмосферу для вашего проекта. Концепции обработки дерева, такие как Shou Sugi Ban, и создание мебели в стиле амишей являются примерами концепций, используемых для создания деревенской эстетики.

Деревенский вид — это модный дизайн для украшения дома, поскольку он создает аутентичную и «домашнюю» атмосферу для вашего проекта. Концепции обработки дерева, такие как Shou Sugi Ban, и создание мебели в стиле амишей являются примерами концепций, используемых для создания деревенской эстетики.

С помощью проволочной щетки вы можете легко создать этот эффект, так как щетинки оставляют интересную текстуру, удаляя часть обугленных волокон, создавая очень интересный вид. Самым значительным преимуществом использования дрели является контроль того, какое давление вы можете применить для создания различных эффектов.

После использования проволочной щетки для создания узоров вы можете покрыть древесину традиционными покрытиями, такими как Varathane, лак или шеллак, чтобы защитить древесину или оставить ее в покое для более естественного вида.

Использование дрели, прикрепленной к проволочной щетке, — ваш лучший «лайфхак» для создания деревенской заготовки за короткое время.

Проект 2: Перекраска металлических перил

Можно удалить существующую краску с помощью проволочной щетки. Ни для кого не секрет, что снятие краски — одна из самых утомительных задач в проектах по перекраске. Это необходимо, так как часто не рекомендуется перекрашивать поверхность без надлежащей подготовки поверхности путем снятия существующей краски.

Проволочная щетка позволяет аккуратно избавиться от старой краски за считанные минуты, особенно в сочетании с дрелью с проволочной щеткой, так как это сэкономит вам много сил и времени.

Интересная проектная идея состоит в том, чтобы содрать краску или удалить ржавчину со старой металлической трубы в прохладном цвете, чтобы она выделялась, или освежить внешний вид ваших металлических перил, придав им новый цвет, чтобы обновить ваш домашний декор!

Проект 3: Восстановление ржавого антиквариата

Распространенной проблемой многих металлических предметов антиквариата является обесцвечивание, поверхностная ржавчина и окисление. Кроме того, очень стойкие загрязнения со временем накапливаются.

Кроме того, очень стойкие загрязнения со временем накапливаются.

Проволочная щетка — лучшее решение для удаления ржавчины и поверхностных загрязнений; он идеально подходит для удаления самых стойких загрязнений без повреждения металлических поверхностей. Рекомендуется использовать правильный тип материала щетины щетки в соответствии с материалом, с которым вы работаете.

Например, для удаления налета с мягких металлов следует использовать латунную или нейлоновую проволочную щетку; если вы работаете с более твердым материалом, таким как чугун, вы можете использовать проволочные щетки со щетиной из углеродистой или нержавеющей стали.

Проволочные щетки идеальны, потому что они обладают гибкостью и соответствуют форме вашей поверхности для обработки неровных поверхностей и гравировки .

Заключение

Прелесть проволочной щетки в ее универсальности. Есть много других творческих задач, которые вы можете выполнить с помощью проволочной щетки, так что возьмите кисть и начните творить с ней.