Шлифовальный станок своими руками — Видео смотреть онлайн бесплатно

Шлифовальный станок своими руками / Как сделать шлифовальный станок по металлу своими руками дома.

Тяжело встретить металлические поверхности, тех или иных изделий, не подверженных обработке и сохраняющих ровную поверхность после литья металла. Практически всё, что изготавливается из металла, подвергается шлифовальной обработке. Делается это для достижения гладкой и ровной поверхности всех плоскостей железного изделия. Раньше были только ручные приспособления (наждачная бумага, абразивные круги, токарные станки). Но, так как такие работы являются тяжёлыми, решили придумать автоматизированные станки, которые выполняют всю работу на автомате. Помимо них создали и станки для домашней обработки металлических изделий.

Любое шлифовальное оборудование имеет одно, прямое назначение — это обработка поверхности металла, чтобы добиться ровности и гладкости всех сторон обрабатываемой детали или заготовки. С помощью этого оборудования можно осуществлять черновую обработку, чистовую обработку и финальную обработку. На шлиф. узлах используются различные абразивные элементы, имеющие разнообразные размеры и форму. Каждый из них предназначен для определённых операций. С помощью этого оборудования, возможно, осуществлять следующие операции по обработки металла:

На шлиф. узлах используются различные абразивные элементы, имеющие разнообразные размеры и форму. Каждый из них предназначен для определённых операций. С помощью этого оборудования, возможно, осуществлять следующие операции по обработки металла:

- Шлифование как наружных, так и внутренних поверхностей металлического изделия, которые, в свою очередь, имеют сложную форму и различное назначение.

- Осуществление затачивания инструментария разнообразных форм и видов.

- Осуществление обработки деталей, имеющих зубчатую плоскость, а также изделия, имеющие резьбовые участки.

- Отрезание металлических отливок, а также их обдирка и шлифовка сложного профиля.

- Производство на поверхности металлических прутков канавок имеющих спиралевидную и продольную форму.

Ниже мы рассмотрим, какие виды шлифовальных машин, предназначенных для обработки металлических поверхностей, существуют.

Разновидности шлифовального станка по металлу

В зависимости от сферы и области применения, шлифовальное оборудование подразделяется на 19 видов и подвидов. Каждая из этих разновидностей предназначена для осуществления определённых работ по металлическим деталям.

Каждая из этих разновидностей предназначена для осуществления определённых работ по металлическим деталям.

Совет: Перед проведением шлифовальных работ на поверхностях металлических изделий необходимо определиться с выбором оборудования. В противном случае ваша деталь может быть испорчена.

Ниже рассмотрим подробнее каждый из них:

- Круглошлифовальное оборудование – с помощью такого аппарата можно производить шлифование конусообразных и цилиндрических деталей радиусом от 25 до 600 миллиметров. На таком виде оборудования шпиндель может быть расположен только горизонтально, а также может передвигаться по специальным направляющим. Обрабатываемая заготовка крепится в патроне между двумя бабками (задней и передней).

- Универсальное круглошлифовальное оборудование – такое устройство применяется для шлифовки торцевых, а также наружных плоскостей поверхности, имеющих коническую или цилиндрическую форму, радиусом от 25 до 300 миллиметров. Фиксация заготовки может осуществляться как в центре станка, так и в патроне.

- Круглошлифовальное врезное оборудование – врезное шлифование заключается в поперечном движении шпинделя, на котором закреплён абразивный материал (круг). За счёт этого движения осуществляется врезание круга (абразива) в металл. Допустимый радиус детали от 150 до 400 миллиметров. Допускается обработка конусообразных, профильных и цилиндрических форм заготовок.

- Круглошлифовальные агрегаты не имеющие центров – обработка металлических деталей осуществляется по нескольким схемам. Первая схема называется «на проход»,

Бесцентровый круглошлифовальный станок

обрабатывается только цилиндрическая поверхность. Вторая схема «метод врезания». С его помощью обрабатываются цилиндрические, профильные, а также конические поверхности. В двух схемах допустимый радиус от 25 до 300 миллиметров. В данной модификации отсутствуют центры для фиксирования деталей.

Вальцешлифовальный станок

Вальцешлифовальное оборудование – данный вид оборудования необходим для обработки прокатных вальцов путём шлифовки.

Обрабатываются цилиндрообразные, профилеобразные, а также конусообразные плоскости. Фиксирование деталей происходит на специальных центрах, расположенных на этом агрегатном узле.

Шлифующий станок для обработки коленчатых валов – данные агрегаты используются в основном на промышленных предприятиях. На нём

Станок для шлифования шеек коленчатых валов

осуществляется единовременная, а также последовательная обработка коленчатого вала путём врезания.

Тем самым, поверхность шатунных шеек, расположенных на коленчатом валу получается гладкой и аккуратной.

Внутришлифовальные станки – данный вид оборудования позволяет шлифовать конусообразные, а также цилиндрообразные отверстия, имеющие большой размер. Настольные шлифующие станки оснащены возможностью обрабатывать диаметры от 1 до 10 сантиметров. На производстве эти диаметры достигают 100 сантиметров.

Плоскошлифовальный узел – в данном случае шлифование производит торец, либо периферия абразива (абразивного круга). Данный агрегат имеет возможность установки дополнительного оснащения, что позволяет обрабатывать металлические детали тяжёлых конфигураций. В данной модификации может быть горизонтальная и вертикальная обработка. Также могут существовать одна или две колонны.

Данный агрегат имеет возможность установки дополнительного оснащения, что позволяет обрабатывать металлические детали тяжёлых конфигураций. В данной модификации может быть горизонтальная и вертикальная обработка. Также могут существовать одна или две колонны.

Плоскошлифовальный узел осуществляющий обработку с двух сторон (плоскостей)– такой станочек способен шлифовать одновременно несколько плоскостей, тем самым повышая его производительность. Фиксация металлической детали осуществляется посредством специального подающего устройства. Обработка может быть как горизонтальной, так и вертикальной. Что делает данный станок практически универсальным.

Оборудование для шлифования направляющих деталей – данный агрегат обрабатывает различные направляющие. Длина этих направляющих колеблется от 1000 до 5000 миллиметров. Этими направляющими оснащаются станины станков, рабочие места, салазки, различные агрегатные узлы. По этим направляющим и совершают передвижения станины различных станков.

Совет: Перед осуществлением выбора вашего будущего оборудования необходимо определиться с выбором не только агрегата, но и знать, какие функции ваш аппарат будет выполнять.

- Универсальные станки для осуществления заточки – этот агрегатный узел способствует затачиванию инструментария. Максимальный диаметр колеблется от 100 до 300 миллиметров. Обрабатываются метчики, зенкеры, развёртки, фрезы и многое другое. На такой агрегат можно установить дополнительное оснащение, с помощью которого можно будет шлифовать цилиндрические заготовки, а также осуществлять торцевое и внутреннее шлифование.

- Оборудование обдирочно – шлифовальное – главным рабочим моментом данного станочка является обдирка металлической поверхности (скажем так, что это черновая обработка), затем осуществляется зачистка предыдущей обработанной поверхности (так называемая чистовая обработка). Для работы используются абразивные элементы с диаметром от 100 до 800 миллиметров.

- Плоскопритирочные агрегаты – суть работы заключается в притирке металлических деталей, имеющих плоскую, а также цилиндрическую поверхности.

В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние. - Круглопритирочные агрегаты – осуществляется на этом станке такая работа, как притирка инструментария, предназначенного для осуществления измерений, а также калибровки. Максимально допустимый размер диаметров калибровочного и измерительного инструмента колеблется от 50 до 200 миллиметров.

- Шлифовально притирочные агрегаты – именно на таком агрегате производится притирка различных отверстий, таких, как отверстия в вентилях, различных клапанах, обрабатываются уплотнительные поверхности арматур, отверстия задвижек, шиберов, фланцев и многое другое. Максимально – допустимый диаметр данных отверстий составляет от 100 до 300 миллиметров.

- Шлифовально отделочные агрегаты – суть работы данного оборудования заключается в отделке (та же самая притирка) металлических заготовок, таких, как :

- Шпиндель

- Поршень и коленчатый вал и многое другое.

- Полировальное оборудование – главным рабочим процессом является осуществление полировки металлической детали. Рабочий элемент для работы выбирается либо ленточный абразив, либо мягкий полировальный элемент (круг). Заготовки могут обрабатываться в сложной конфигурации.

- Хонинговальное оборудование – такие станки относятся к сложному технологическому оборудованию. Работа заключается в обработке поверхности вала, различных отверстий. К работе такого оборудования предъявляются самые жёсткие требования по качеству. Оборудование может включать в свою конструкцию один или несколько шпинделей. Также обработка может осуществляться как внутренняя, так и наружная.

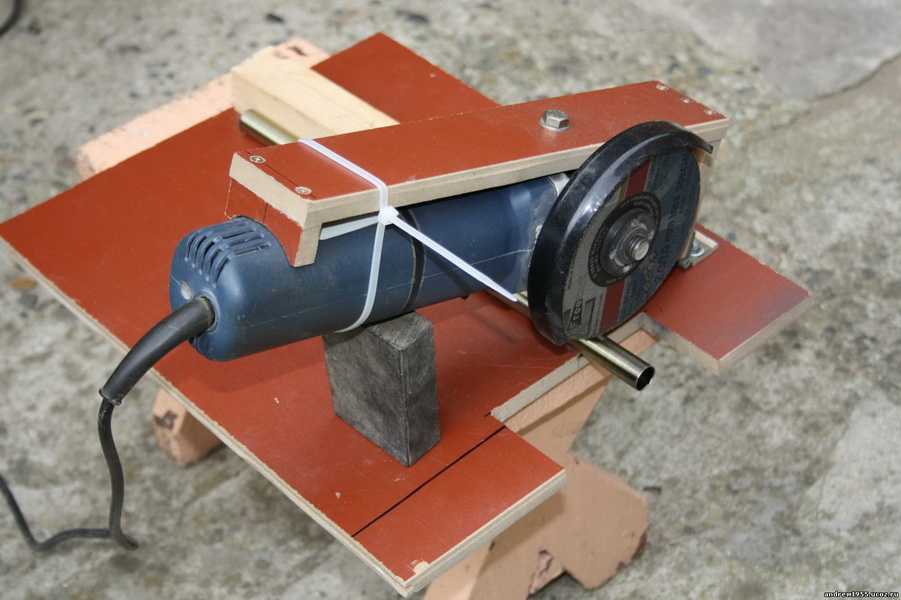

- Самодельное шлифовальное оборудование – такие станки имеют огромное количество конструкций, но все они имеют одинаковый смысл работы – это шлифование. Ведь покупать дорогое оборудование не каждому по карману, а смастерить свой собственный станок, который будет выполнять только те функции, которые вам необходимы, достаточно просто.

Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Помимо вышеуказанных видов шлифовального оборудования, оно делится на виды абразивных материалов:

- Ленточный станок – при шлифовании используется абразивная лента (так называемая бесконечная лента).

- Дисковый станок – при работе применяется абразивный круг (или диск разных диаметров и размеров).

- Барабанный станок – при

Теперь, когда мы ознакомились с разнообразием шлифовальных станков, можно перейти к процессу сборки шлифовального оборудования.

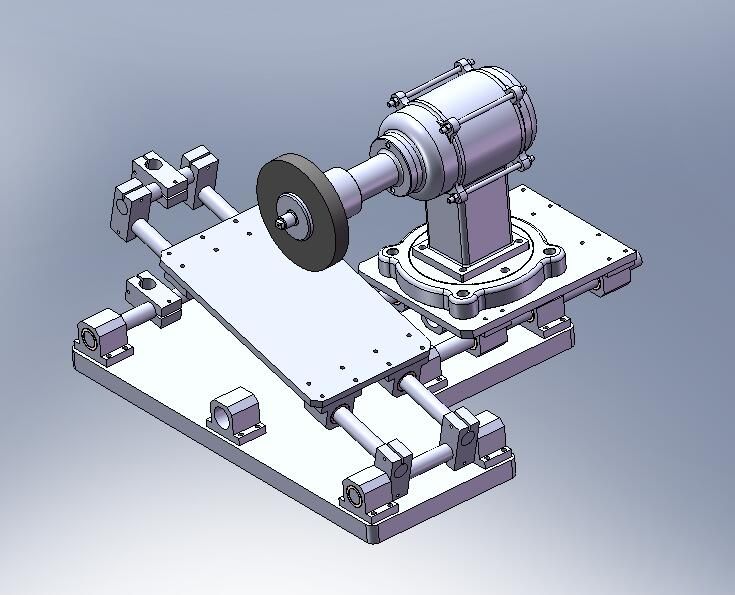

Конструкция самодельного шлифовального станка по металлу

Самодельные шлифовальные агрегаты довольно просты в своей конструкции, так как при сборке используется малое количество деталей. Помимо этого работы по масштабам ограничены. Всё дело в том, что абразивные элементы устанавливаются малых размеров. Теперь разберём саму конструкцию станка, что в неё входит и для чего предназначена каждая из деталей.

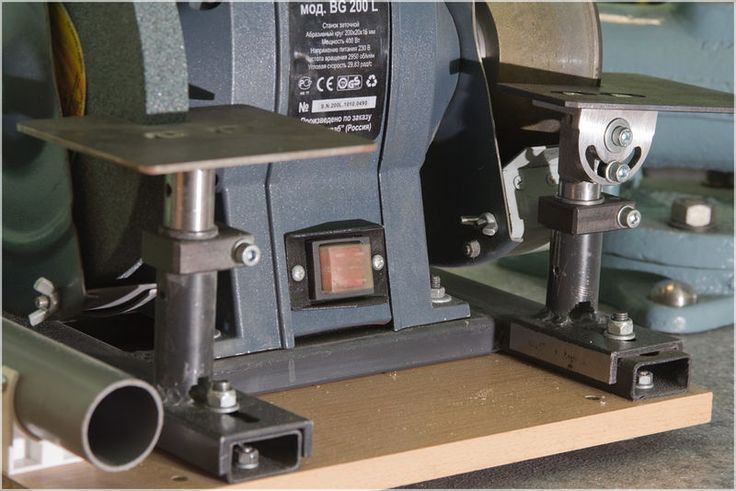

Для монтажа простого шлифовального станка понадобятся:

- Станина – основание самого станка, на котором закрепляется весь агрегат. Как правило, изготавливается из ДСП или массива дерева. Размеры простенькой станины должны составлять 18х16 сантиметров.

- Основание самого станка – изготавливается из металлического листа, толщиной 0.5 мм.

- Два барабана с пазами под ленточный абразив – можно купить эти детали отдельно, а можно сделать сборные из подручных материалов (ДСП и металлические шайбы, превышающие диаметр центрального круга, чтобы лента не соскакивала с барабанов).

- Электрический двигатель – также, можно купить новенький, а можно позаимствовать у старенькой стиральной машинки, тем самым сэкономив свой бюджет.

- Крепёжные элементы для барабана и двигателя – эти детали изготавливаются из металлических уголков и пластин.

- Сварочный аппарат – позволяет соединять крепёжные элементы для мотора и барабана для абразива.

- Крепёжные элементы (болты, гайки) – необходимы для скрепления станины со всем агрегатом.

- Необходимые инструменты – они необходимы для сборки вашего агрегата (это могут быть ключи необходимых размеров, отвёртки, молоток и так далее).

- Пусковая кнопка – она необходима для запуска двигателя и его остановки.

- Электрическая цепь – то есть сами провода, которые подходят к розетке, пусковой кнопке и мотору.

Процесс сборки шлифовального станка

Сборка не занимает много времени и не требует приложения множества усилий. Все вышеуказанные детали и элементы просто соединяются друг с другом по определённой последовательности.

Совет: Перед началом сборки обязательно определитесь с выбором всех деталей, материала и инструмента. В противном случае вам придётся постоянно отвлекаться от сборки и что – то может быть собрано неправильно.

Первым делом изготавливается станина. Можно взять ДСП или древесный массив. Изготавливается «тумба» 18х16 сантиметров. Поверх этой станины устанавливается основание станка, представляющее из себя железный лист, размерами 50х18 сантиметров. Толщина листа должна быть примерно 0.5 мм. На листе крепятся детали, к которым будут крепиться мотор и барабан. После этого производится установка электрического двигателя и барабана (натяжителя). На моторе крепится аналогичный ролик барабан. Далее устанавливается абразивная лента и осуществляется её натяжение. Когда всё готово, остаётся запитать ваш станок к электрической сети и осуществить заземление станка.

Толщина листа должна быть примерно 0.5 мм. На листе крепятся детали, к которым будут крепиться мотор и барабан. После этого производится установка электрического двигателя и барабана (натяжителя). На моторе крепится аналогичный ролик барабан. Далее устанавливается абразивная лента и осуществляется её натяжение. Когда всё готово, остаётся запитать ваш станок к электрической сети и осуществить заземление станка.

Когда всё сделано, можно проводить первый запуск станочка и проверить его на исправность работы.

Совет: Несмотря на то, что станок имеет маленькие габариты, его просто необходимо заземлить, чтобы защититься от травм, которые может нанести электрический ток.

Общие отзывы и подведение итогов

Отзывы о шлифовальном оборудовании всегда только положительные, так как эти агрегаты полностью заменяют ручную работу. На производствах такие агрегатные узлы осуществляют такую масштабную работу, которая не под силу и сотне людей.

Однако такие узлы дорогостоящие и имеют огромные размеры, поэтому проще всего сделать шлифовальный аппарат своими руками и под свои нужды. Тем более, что этот процесс не будет долгим и затратным.

Тем более, что этот процесс не будет долгим и затратным.

Остаётся сделать один, но простой и главный вывод. Шлифовальное оборудование в домашних имеет незаменимое значение и пользуется и будет пользоваться огромным спросом.

Совет: Если вы до сих пор думаете, стоит ли вам осуществлять сборку собственного шлифовального оборудования, то необходимо отбросить все сомнения в сторону и приобрести необходимые материалы, а также создать своё шлифовальное детище, так как оно незаменимо!

Видео обзор самодельного шлифовального станка:

Шлифовальный станок по металлу своими руками

Главная » Станки » Шлифовальные » Изготовление шлифовального станка по металлу своими руками

Содержание

- Инструменты и материалы

- Электромотор для станка

- Ремень

- Устройство ленточного станка

- Определение типа привода

- Изготовление рамы и ее установка

- Главный ролик

- Изготовление роликов

- Скрепление роликов болтами

- Рычаг натяжения

- Установка роликов

- Стабилизация ленты

- Фиксирующий болт

- Болт, на котором крепится ролик

- Завершение работы по изготовлению станка своими руками

В начале собственного производства по работе с различными материалами приобрести дорогостоящее оборудования от известных производителей может не каждый. При изготовлении металлических предметов понадобится дополнительное электрооборудование для обработки заготовок. Разберёмся с тем, как сделать шлифовальный станок по металлу своими руками.

При изготовлении металлических предметов понадобится дополнительное электрооборудование для обработки заготовок. Разберёмся с тем, как сделать шлифовальный станок по металлу своими руками.

Инструменты и материалы

Перед началом работ необходимо внимательно изучить конструкцию самодельного шлифовального станка, чтобы не допустить ошибок при его изготовлении. Материалы и инструменты для его производства выбираются в зависимости от вида оборудования. Это может быть ленточный, плоскошлифовальный, внутришлифовальный, специализированный или барабанный станок.

Расходные материалы:

- Электродвигатель — сердце станка.

- Катки или ролики для закрепления шлифовальной ленты.

- Станина — устойчивое основание, которое должно обеспечивать работу станка без вибраций. Изготавливается из листов металла, швеллеров, уголков.

- Крепежные элементы — болты, гайки. Для соединения металлических деталей лучше всего использовать сварку.

- Шлифовальный цилиндр.

- Пылеотсос (не обязательно).

- Защитный короб (можно изготовить из толстого пластика или металла).

- Механизм для изменения оборотов двигателя.

Также желательно придумать какие-нибудь зажимы для заготовки, чтобы при соприкосновении со шлифующей поверхностью заготовку не вырвало из рук.

Инструменты для изготовления станка:

- набор гаечных ключей;

- болгарка;

- шуруповерт;

- дрель.

- сверла по металлу и бита;

- молоток, ножницы по металлу;

- отвертки.

Количество материалов, кроме ключевых элементов станка, будет зависеть от его формы, размера и функционала.

Электромотор для станка

Производительность станка зависит от установленного в его конструкцию двигателя. При сборке самодельного оборудования важно внимательно отнестись к выбору электромотора:

- Простые станки можно изготавливать на основе электродвигателя из стиральной машины. Это дешевые модели, которые удивляют своей надежностью, производительностью и долговечностью.

- Идеальным вариантом считаются двигатели, которые делают 1000–1500 оборотов в минуту. Мощные электромоторы со скоростью вращения более 3-х тысяч оборотов в минуту небезопасны для самодельных конструкций. Из-за большой нагрузки детали могут не выдержать, и станок сломается.

- Оптимальный показатель мощности для самодельного оборудования — 100–200 Вт. Желательно, чтобы мощность можно было повысить до 400 Вт. Большей мощности для самоделки не нужно.

- Лучше всего устанавливать трехфазовый двигатель.

Электродвигатель для станкаПри изготовлении самодельного оборудования, важно с умом подходить к выбору двигателя. Любой подвижный элемент буде производить вибрацию. Она, в свою очередь, может нарушить целостность конструкции и вывести из строя детали. Если же используется более мощный двигатель, требуется устанавливать на него наждачные круги высокой прочности. Они выдержат большую нагрузку.

Ремень

Чтобы приводить шлифовальный круг в движение, необходим качественный ремень. Оптимальная ширина ремня — 12 мм. Более тонкие модели меньше перегружают двигатель, однако они менее долговечны.

Оптимальная ширина ремня — 12 мм. Более тонкие модели меньше перегружают двигатель, однако они менее долговечны.

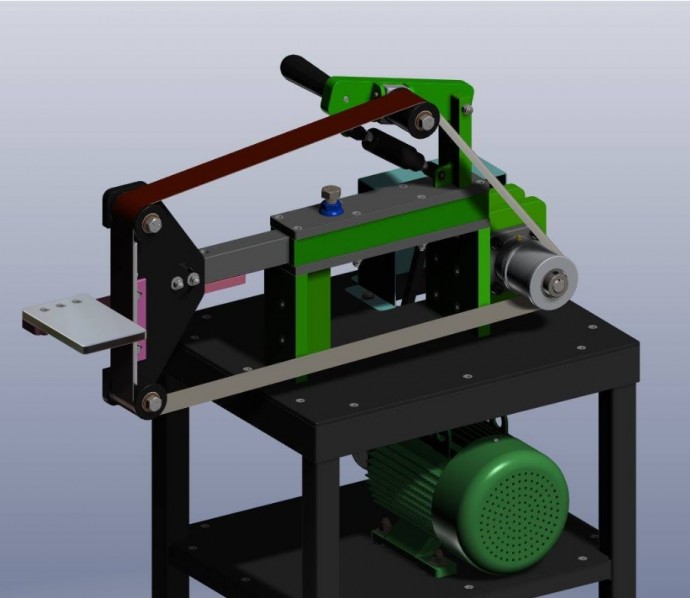

Устройство ленточного станка

Перед тем как сделать ленточный шлифовальный станок, требуется разобраться с его устройством. Конструкция у него достаточно простая. Электродвигатель передаёт усилие на главный шкив с помощью ремня. Тот, в свою очередь, приводит в движение шлифовальную поверхность. Ещё одни шкив закрепляется на подшипнике. Третий шкив играет роль натяжного ролика и вращается на рычаге. Сам рычаг с помощью пружины закрепляется на раме. Станок можно модернизировать дополнительными приспособлениями для расширения функционала.

Определение типа привода

Перед изготовлением станка необходимо определиться с помощью чего будет вращаться главный шкив:

- Его приводит в движение электродвигатель.

- Основной шкив двигается с помощью дополнительного, которые совместно связаны ремнём.

Профессионалы в области металлообработки советуют использовать ременной механизм. В отличие от прямой передачи нагрузки на основной шкив, дополнительные элементы более безопасны и уберегут конструкцию от разрушения при возникновении проблем.

В отличие от прямой передачи нагрузки на основной шкив, дополнительные элементы более безопасны и уберегут конструкцию от разрушения при возникновении проблем.

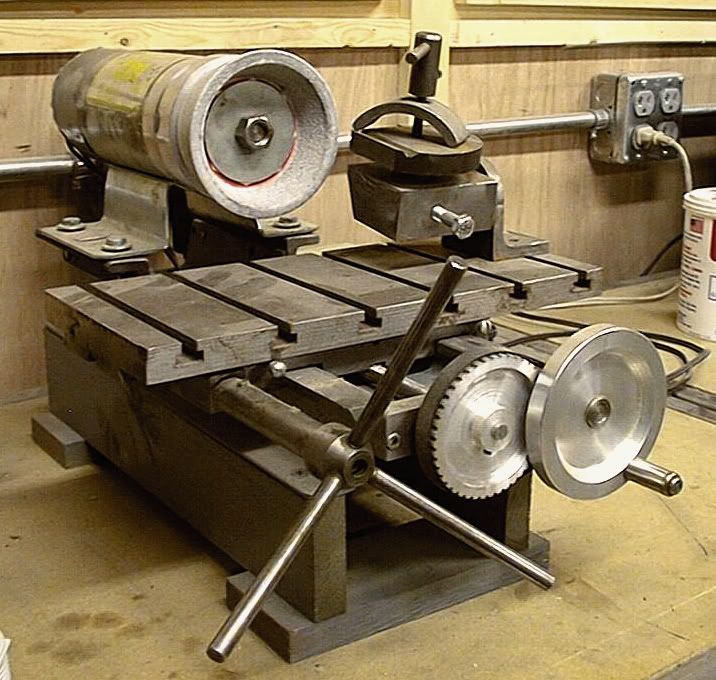

Изготовление рамы и ее установка

При изготовлении опорной конструкции часто используются металлические уголки. Их размер зависит от длины шлифовальной ленты. Уголки популярны благодаря простоте работы с ними. Если речь касается скручивания, уголки не выдерживают даже простых нагрузок. Для усиления рамы используются дополнительные перемычки.

Главный ролик

Одной из основных деталей станка является главный ролик. На него передаётся крутящий момент от электродвигателя. Для крепления используется подшипник.

Изготовление роликов

Самодельный шлифовальный станок по металлу не сможет функционировать без подвижных роликов. Их можно изготавливать из различных материалов. Бюджетным и надёжным вариантом являются ролики из дуба, ореха, ясеня, граба.

Для самодельного оборудования достаточно изготовить три подвижных ролика — главный, верхний и натяжной. Чтобы изготовить главный ролик, понадобится две круглых деревянных пластинки по 13 см в диаметре. Оптимальная толщина пластинок — 2,5 см. Для верхнего и натяжного роликов нужны круглые деревянные пластинки по 10 см в диаметре. Пластинки требуется склеить между собой и оставить до полного высыхания в струбцинах.

Чтобы изготовить главный ролик, понадобится две круглых деревянных пластинки по 13 см в диаметре. Оптимальная толщина пластинок — 2,5 см. Для верхнего и натяжного роликов нужны круглые деревянные пластинки по 10 см в диаметре. Пластинки требуется склеить между собой и оставить до полного высыхания в струбцинах.

Далее будущие ролики необходимо обработать на токарном станке до параметров 5 х 10 см и 5 х 8 см. В центре получившихся деталей нужно высверлить отверстия под размещение подшипников и сквозное отверстие для продевания болта через весь ролик и подшипники.

Самодельный ролик для станкаСкрепление роликов болтами

Отдельные части роликов (деревянные пластинки) требуется дополнительно скрепить болтами. Скрепления на клей недостаточно. Важно утопить головки болтов в ролики, чтобы они не цеплялись за раму.

Рычаг натяжения

Рычаг можно изготовить из металлической планки с прямыми или закругленными концами. Она не должна быть более 20 см по длине. В будущем рычаге требуется высверлить 4 отверстия. Первое находится в 8 см от края рычага. Ещё два отверстия нужно сделать в противоположной стороне на расстоянии 5 см между друг другом. Последнее отверстие должно находится на краю, рядом с точкой вращения.

Первое находится в 8 см от края рычага. Ещё два отверстия нужно сделать в противоположной стороне на расстоянии 5 см между друг другом. Последнее отверстие должно находится на краю, рядом с точкой вращения.

При сборке механизма регулировки, после изготовления отверстий, рычаг закрепляется между главным роликом и основным. Планка должна свободно крутится вокруг своей оси после закрепления.

Установка роликов

Все три ролика нужно расположить в одной плоскости. При этом натяжной ролик является статическим. Выравниваются они с помощью шайб и болтов.

Стабилизация ленты

Чтобы абразивная лента не соскакивала с роликов, необходимо сделать стабилизирующий механизм. Натяжной ролик должен иметь немного свободного хода. Само стабилизирующее устройство состоит из фиксирующего элемента и регулирующего болта.

Фиксирующий болт

Это крепежный элемент, в котором предварительно было высверлено отверстие. С него нужно сточить головку и расположить между рычагом и основным роликом.

Болт, на котором крепится ролик

Важно ослабить этот крепежный элемент, чтобы натяжной ролик мог двигаться. Нужно дополнительно закрепить его с помощью контргайки, чтобы уберечь от разрушения при вибрации.

Завершение работы по изготовлению станка своими руками

Невозможно начать шлифовку без абразивной ленты. Она выбирается в зависимости от используемого материла и грубости работы. Например, для шлифовки грубых поверхностей используется крупная зернистость, а для финишной отделки — мелкая фракция.

После сборки самодельного станка необходимо проверить каждый крепежный элемент. Не должно быть болтающихся или плохо зажатых креплений. После проверки конструкции необходимо расположить её на устойчивом и твердом основании, подключить к сети и запустить двигатель. Затем нужно медленно поднять обороты до 3000 и понаблюдать за наличием вибрации. Если вибрация сильная, необходимо изменить станину, сделать её тяжелее. Также стоит проверить основание. Вибрация может появится из-за неровных участков.

Собрать самодельный шлифовальный станок по металлу может любой человек. Важно правильно сделать чертёж (можно найти в интернете), подготовить инструменты с материалами и внимательно совместить ключевые детали вместе. Перед началом работы нужно обязательно проверить крепежные элементы и оценить работу двигателя. Нельзя повышать мощность до предела. Это может привести к разрушению конструкции.

обзор моделей и их характеристики Ленточный наждачный станок своими руками

В процессе шлифовки поверхность дерева или металла доводят до нужной степени гладкости. Использование специальных механизмов позволяет выполнить работу быстрее и качественнее. А сделав шлифовальный станок своими руками, можно значительно сэкономить.

Типы шлифовальных станков

Шлифование является завершающим этапом обработки заготовки перед нанесением. защитное покрытие. Процесс осуществляется с использованием шлифовальных инструментов и наждачных материалов. Все машины делятся на:

- плоское шлифование;

- круглошлифовальный;

- внутреннее шлифование;

- специализированный.

Оборудование предназначено для выполнения:

- зачистки и резки заготовок;

- доводка до окончательного размера шестерен, плоскостей, торсионных поверхностей;

- заточка ножей, сверл, фрез.

Чаще всего умельцы пытаются изготовить деревообрабатывающие станки барабанного и ленточного типа самостоятельно.

Характеристики барабанной шлифовальной машины

Рабочим органом барабанной машины является шлифовальный диск в виде барабана. Как правило, на нем обрабатывают длинные и плоские детали из дерева, в том числе щиты, рейки, доски.

Основные узлы барабанной шлифовальной машины:

- основание; двигатель

- ; шлифовальный цилиндр

- ;

- Устройство изменения скорости цилиндра подачи;

- рабочая поверхность; цилиндр подачи

- ;

- защитный бокс;

- пылеуловитель;

- приспособление для регулировки высоты рабочего органа.

Устройство станка не сложное, поэтому его можно изготовить своими руками в домашней мастерской.

Подборка деталей

Электродвигатель можно взять от сломанной стиральной машины, от него же подходят ремень, шкивы и электрические элементы. Оптимальная мощность электродвигателя 250 – 300 Вт при 1,5 – 3 тысячах оборотов, однофазный (для удобства подключения) и асинхронный, он более производительный.

Барабан изготавливается из брусков в виде цилиндра, колец из дерева, картонной трубки или куска пластиковой канализационной трубы. Последний вариант самый простой, поэтому о нем подробнее. Барабан насажен на ось из металлического стержня длиной до 20 см.

- От ПВХ водопровода отрезаем отрезок равный будущей длине барабана, он должен быть немного короче оси-стержня.

- Из доски или фанеры вырезаем пару торцевых заглушек равных сечению трубы, в центрах делаем отверстия под ось.

- Закрепляем заглушки саморезами на концах трубы (утопим головки).

- Устанавливаем ось-стержень, фиксируем клеем.

- На поверхность трубы наклеиваем листовую резину, которая улучшит прилегание заготовки. Абразивный материал можно прикрепить к барабану степлером, по спирали.

Каркас самодельного станка из толстой фанеры или деревянных досок. Также можно сделать рабочую поверхность из фанеры. Кузов состоит из пары боковых стоек, поперечины и основания, придающего жесткость. Рабочая поверхность должна быть достаточно прочной, чтобы не прогибаться во время шлифовки. Подвижная часть стола шарнирно закреплена с задней стороны, а регулировочный винт – с лицевой стороны. В зависимости от шага резьбы можно будет регулировать толщину шлифовки.

Сборка

Вешаем электродвигатель на дно корпуса. В корпусе заранее предусмотрено отверстие для оси. Барабан установлен в верхней части рамы. Ось размещена с обоих концов на подшипниках в обоймах, закрепленных винтами к боковым опорам.

Устанавливаем шкивы на ось и натягиваем ременную передачу. Оборудуем электропроводку, выключатель. Размещаем регулировочные винты: один внизу и пару по бокам.

Оборудуем электропроводку, выключатель. Размещаем регулировочные винты: один внизу и пару по бокам.

Чертежи и модели самодельных станков

Делаем ленточный шлифовальный станок своими руками

Устройство ленточного станка следующее: на столешницу в различных положениях устанавливается рабочий стол. Стол перемещается с помощью роликов по цилиндрическим направляющим, закрепленным на суппортах. На шкивы над столом наденьте шлифовальную ленту, которая натянута винтами. Деталь прижимается утюгом к абразиву, который движется в поперечном направлении. Движение ленты обеспечивается электродвигателем через ременную передачу.

Такое устройство можно сделать самому. Основные элементы машины: двигатель, база и катки. Электродвигатель снова будет от стиральной машины (мощность до 300 Вт, 1,5 тысячи оборотов в минуту). Основание вырезается из металла и сваривается, оно должно быть достаточно прочным, чтобы не шататься. Размеры столешницы примерно 16 х 18 см. В конце одной из сторон сверлятся 3 отверстия для крепления платформы с электродвигателями с помощью болтов.

В конце одной из сторон сверлятся 3 отверстия для крепления платформы с электродвигателями с помощью болтов.

Желательно максимально увеличить рабочую зону, это повысит возможность использования станка. Точить детали удобнее, когда длина стола больше или равна длине заготовки.

При скорости движения абразивной ленты около 20 м/с диаметр цилиндров должен быть около 20 см. При правильном расчете можно обойтись и без редуктора.

Главный цилиндр жестко закреплен на шкиве двигателя, второй – натяжной. Он свободно вращается на подшипниках на неподвижной оси. Со стороны подвижного цилиндра рабочая поверхность должна быть слегка скошена, чтобы добиться мягкого прикосновения к абразивной поверхности. Это очень важно для работы с клеевыми соединениями.

Цилиндры можно изготовить из ДСП. Вырезаются квадратные плитки 24 х 24 см, из которых на оси собирается пакет и обтачивается до диаметра 20 см. При обтачивании барабана важно учитывать: в середине его диаметр должен быть на 2,5 – 3 мм больше, чем по краям.

Эта форма позволяет расположить абразивную ленту точно посередине. Удобнее всего использовать ленту шириной 20 см. Помимо шлифовки деревянных деталей на таком станке можно затачивать любые фрезы, а также обрабатывать криволинейные детали.

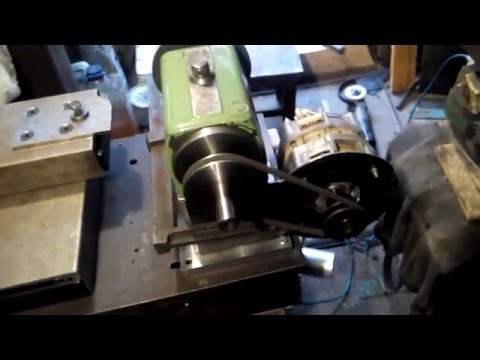

На видео показано как сделать болгарку своими руками:

Все материалы в любом производстве, кроме изготовления, требуют дополнительной и отделочной обработки. Яркими примерами такой обработки являются шлифовка и полировка изделия. Эти два вида механического воздействия на поверхность детали доводят ее внешний вид до совершенства. Однако всем известно, что для того, чтобы выполнить эти операции своими руками, потребуется много времени и сил, а обеспечить ровную обработку сможет только очень опытный мастер. Для облегчения такого рода работы человек придумывал себе в помощь различные приспособления и механизмы. Некоторые из них будут рассмотрены далее.

Станки общего назначения и виды

Станок предназначен для окончательной обработки деталей и заготовок из различных материалов путем воздействия на их поверхность абразивным или алмазным покрытием.

С помощью станка можно обрабатывать плоские детали, поверхности снаружи и внутри, детали различной геометрической формы, шлифовать или полировать резьбу и зубья шестерен. По своим характеристикам шлифовальные станки делятся на:

- Круглое шлифование.

- Внутреннее шлифование.

- Бесцентровое шлифование.

- Плоское шлифование.

- Станки специальные (для шлифования резьбы, шестерен).

Процесс шлифования

Шлифование – это процесс удаления верхнего слоя с поверхности заготовки с использованием абразивов или алмазного песка. Их собирают в общую массу на рабочей поверхности и скрепляют связующим. В конечном итоге они образуют шлифовальный круг или ленту.

Во время работы абразивной поверхности придается круговое движение с помощью электродвигателя. Когда поверхность заготовки соприкасается с абразивом, происходит процесс механической обработки. Существует распространенное мнение, что шлифование абразивами – это обработка трением. Однако это не так.

Когда поверхность заготовки соприкасается с абразивом, происходит процесс механической обработки. Существует распространенное мнение, что шлифование абразивами – это обработка трением. Однако это не так.

Каждая абразивная частица имеет острые грани, при соприкосновении с материалом (металлом, пластиком, деревом, камнем) работает как режущий инструмент и снимает стружку, как фреза или сверло. Учитывая значительную скорость вращения шлифовальных кругов, а также наличие в качестве продукта шлифования стружки, необходимо учитывать возможность травмирования этой самой стружкой.

Меры безопасности при работе

При работе на станке необходимо соблюдать следующие меры безопасности:

Необходимость на работе и в быту

Сегодня в производственных цехах постоянно используются шлифовальные станки. В зависимости от масштабов производства может быть установлена как одна машина, так и все ее разновидности по сложности и габаритам.

Тем не менее, это оборудование всегда найдет применение в быту. Некоторые – в гараже есть шлифовальный станок для обработки металла. У других в мастерской установлено несколько шлифовальных станков по дереву разной конструкции. Третье – во владении универсальная, комбинированная машина. Существуют электроинструменты для ручного шлифования: барабанного типа, ленточная шлифовальная машина, ленточная пила, маленькие станки или большие станки. И все они востребованы.

Некоторые – в гараже есть шлифовальный станок для обработки металла. У других в мастерской установлено несколько шлифовальных станков по дереву разной конструкции. Третье – во владении универсальная, комбинированная машина. Существуют электроинструменты для ручного шлифования: барабанного типа, ленточная шлифовальная машина, ленточная пила, маленькие станки или большие станки. И все они востребованы.

На рынке представлен достаточно широкий ассортимент всевозможного подобного оборудования от многих производителей. И цены у них вполне приемлемые. Но это машины общего назначения. А если человек занимается своим делом, или у него есть хобби, то нужна машина особой специализации. Здесь цена уже поднимается в несколько раз.

По этой причине или исходя из собственных желаний многие мастера изготавливают самоделки. В основном для обработки дерева, пластика и металла, реже для резки и шлифовки камня. И, в целом, это правильно. Ведь даже простую заточку кухонных ножей проще и быстрее сделать на станке, чем вручную с помощью точильного камня. Преимуществом создания самодельного станка по дереву своими руками является еще и его очень простая конструкция.

Преимуществом создания самодельного станка по дереву своими руками является еще и его очень простая конструкция.

Собрать шлифовальный станок по дереву своими руками несложно. В народе его еще называют просто – наждак.

Основным компонентом является двигатель. Наверняка у многих из домочадцев найдется старая стиральная машина. Его мотор вполне подходит для этой цели. Если нет, новый двигатель на рынке будет стоить достаточно дорого, но на любой барахолке можно найти б/у в рабочем состоянии. Электродвигатель должен быть крепкий от 750 Вт до 2 кВт, не быстроходный от 1500 до 3000 об/мин, если трехфазный, то его всегда можно адаптировать на 220 В. Также понадобится толстая фанера, саморезы шурупы, клей ПВА и, конечно же, инструмент.

Цель проста: сделать жесткий диск, на который наклеена наждачная бумага. Для этого чертим на фанере круг диаметром 150-170 мм, если фанера достаточно толстая, чтобы скрыть прижимную гайку, достаточно одной заготовки. Если нет, склеиваем две одинаковые заготовки клеем ПВА. Зажимная гайка мотор-шпинделя должна быть утоплена в диск заподлицо с его рабочей плоскостью.

Зажимная гайка мотор-шпинделя должна быть утоплена в диск заподлицо с его рабочей плоскостью.

Из той же фанеры 15-24 мм нужно сделать несколько деталей:

- Каркас, к которому будет крепиться двигатель.

- Подающий стол с направляющими для изменения угла наклона.

- Конструкция защиты диска.

- Основание для крепления всего станка к верстаку.

Защита для диска может быть выполнена в виде арки с прямыми углами или усеченной. Она, как и стол для кормления, крепится к кровати. Из дополнительных приспособлений на стол подачи можно установить упор-транспортир, который позволит подавать заготовку под фиксированным, горизонтальным углом.

Отдавая должное эстетике, перед сборкой желательно отшлифовать каждую деталь. Но это необязательно, а вот с сервировочным столом это нужно делать аккуратно. Гладкая поверхность обеспечит равномерное и непрерывное движение детали по рабочей поверхности диска.

Назначение этого станка раскрывается в самом его названии – плоскошлифование, то есть для шлифования плоских поверхностей деталей и заготовок.

Индивидуальные конструкции машин полностью настраиваются. Но это индивидуально. Каждый делает самодельные станки для себя, чтобы удобнее было работать. Полностью регулируемые конструкции более сложны в изготовлении. Имеют регулируемое давление барабана или ленты, то есть, другими словами, есть возможность фиксированного перемещения рабочей поверхности по вертикальной оси. А подручник имеет механизм перемещения в двух направлениях, как каретка резцедержателя на токарном станке.

По словесному описанию сложно представить, как он выглядит. И еще сложнее понять, как это работает. Но сегодня у нас есть Интернет. Там можно найти видео, где опытные мастера делятся своим опытом, подробно объясняют и показывают, как сделать такое оборудование. Подробные чертежи и схемы снабжены точными размерами и инструкциями о том, какой материал использовать для сборки.

Этот станок был изобретен для обработки длинных деталей. Абразивная лента основана на прочной матерчатой ткани, скрепленной в кольцо. Есть разные размеры. Он приводится в движение тем же электродвигателем с аналогичными характеристиками. Но некоторые умельцы заменяют двигатель дрелью. Хорошая дрель — универсальный инструмент во многих отношениях. Однако такая замена более актуальна для небольших размеров настольных машин, как правило, ими пользуются моделисты.

Как собирается ленточно-шлифовальный станок своими руками? Лента натягивается между двумя валами или барабанными роликами. Один из которых является ведущим (он крепится к мотор-шпинделю), а второй – ведомым (обеспечивает натяжение шлифовальной ленты). Чтобы лента не соскакивала с барабанов, к их концам крепятся шайбы-стопоры. Получается что-то вроде текстильной катушки. При незначительных перекосах износ ремня происходит быстрее, чем разрушаются трущиеся о стопорные шайбы края ремня. Так что эта идея вполне жизнеспособна и оправдывает себя.

Так что эта идея вполне жизнеспособна и оправдывает себя.

Также между барабанами с обратной стороны ленты установлен опорный экран, обеспечивающий плотное прижатие всей плоскости заготовки к поверхности ленты. Для уменьшения силы трения экран тщательно полируется. Он может быть изготовлен как из легкого металла, так и из твердой древесины.

Приводной ролик должен быть обрезиненным или изготовлен из твердой резины. Это гарантирует, что лента не будет скользить по поверхности валика. Всю конструкцию при необходимости можно расположить по-разному: вертикально, горизонтально или под углом. К общей раме, как и на всех подобных машинах, крепится жесткий подлокотник, под углом 90 градусов или регулируется. Расстояние между лентой и краем ручного стола не должно быть более 3 мм. В связи с тем, что разрыв ленты не способен нанести существенных телесных повреждений, защита производится только для удаления продуктов шлифовки.

Самодельная шлифовальная машина

шлифовальная машина — это высокоскоростная ленточная шлифовальная машина или машина общего назначения. Рабочие поверхности – диск и лента. Двигатель используется такой же, как и на всех машинах. А высокая скорость достигается за счет использования шкивов разного диаметра. Шкив большого диаметра установлен на шпинделе двигателя и является ведущим. Малый шкив – натяжение.

Рабочие поверхности – диск и лента. Двигатель используется такой же, как и на всех машинах. А высокая скорость достигается за счет использования шкивов разного диаметра. Шкив большого диаметра установлен на шпинделе двигателя и является ведущим. Малый шкив – натяжение.

На универсальном станке к шпинделю крепится еще и диск. Также можно установить дополнительный валик переноса, опорные крепления которого будут подпружинены. Это делается для быстрой смены абразивной ленты.

Измельчитель отличается от других измельчителей скоростью обработки и универсальностью. Используя сменные ленты для разных материалов, можно быстро обрабатывать даже поверхности из высоколегированной стали.

Стоимость болгарки заводского изготовления довольно высока. Если электроинструмент не по карману, можно попробовать сделать его самостоятельно. На таком станке можно будет не только точить деревянные заготовки, но и точить инструменты. Собрать шлифовальный станок своими руками можно трех видов: ленточный, дисковый и барабанный.

Для сборки шлифовальной машины ленточного типа вам понадобится электродвигатель, прочная рама и ролики, на которых будет вращаться лента. Обязательно иметь под рукой чертеж или подробную схему с указанием всех узлов и размеров. Предлагаем посмотреть на фото пример схемы станка с деревянной рамой.

На следующем фото показана готовая строительная машина. В этом варианте расположение трех рабочих валов выполнено так, что движущаяся лента образует вертикальную плоскость шлифования. В качестве привода используется ременная передача.

В конструкции машины можно использовать четыре ролика. Один из них ведущий и установлен непосредственно на валу двигателя. На фото пример такой конструкции. Установка четырех роликов позволяет получить две плоскости шлифования: горизонтальную и вертикальную.

Деревянный каркас сглаживает вибрации работающего электродвигателя, однако древесина недолговечна. Оптимально вырезать заготовку размером 50х18 см из стали толщиной 2 см. Один край станины сделан идеально ровным, чтобы закрепить на нем площадку для электродвигателя. Для следующей детали вам понадобится сталь толщиной 1 см. Платформа вырезается размером 18х16 см, после чего крепится к раме болтовым соединением.

Один край станины сделан идеально ровным, чтобы закрепить на нем площадку для электродвигателя. Для следующей детали вам понадобится сталь толщиной 1 см. Платформа вырезается размером 18х16 см, после чего крепится к раме болтовым соединением.

Электродвигатель большой мощности для такой машины не нужен. Подойдет двигатель от старой стиральной машины. Если требуется болгарка высокой производительности, то желательно найти электродвигатель с частотой вращения вала 1500 об/мин мощностью от 2,5 до 3 кВт. Качественного шлифования можно добиться, перемещая наждачную ленту со скоростью 20 м/с. Для достижения таких параметров используются рабочие барабаны диаметром 20 см. Если ролики сделать тоньше, то придется уменьшать скорость вала двигателя с помощью редуктора, что крайне неудобно.

Приводной барабан может быть установлен на валу двигателя. Если этот вариант не подходит, сделайте отдельный узел. Приводной вал с подшипниками закреплен на раме. С этого конца крепится ременный шкив, а с другого конца – приводной барабан. Затем на вал двигателя также надевается шкив и надевается клиновой ремень. Ведомые ролики произвольно вращаются на подшипниках.

Затем на вал двигателя также надевается шкив и надевается клиновой ремень. Ведомые ролики произвольно вращаются на подшипниках.

Шкивы ременного привода придется выточить на токарном станке, а ролики можно сделать из квадратных кусков ДСП размером 20х20 см. Плиты укладываются друг на друга до получения общей толщины 24 см. В центре квадратных пластин просверливается отверстие, вставляется шпилька с резьбой и пластины туго затягиваются гайками с обеих сторон. Квадратную заготовку обрабатывают так, чтобы получился барабан диаметром 20 см.

При проточке катка предусмотрено утолщение в его центральной части. По отношению к краям барабана разница должна составлять 3 мм. Из-за утолщения лента не будет съезжать с роликов. Поверхность деревянного барабана покрыта резиной. Подойдет старая велосипедная камера. Резина предотвратит проскальзывание ремня на роликах.

Для изготовления шлифовальной ленты подходит наждачная бумага на тканевой основе. Можно вырезать цельную полосу необходимой длины, края которой склеить встык. Если нет длинной полоски наждачной бумаги, отрежьте полоску прочной ткани и сшейте ее в кольцо. Наждачная бумага разрезается на прямоугольники, а затем приклеивается к полоске ткани. При изготовлении шлифовальной ленты важно подобрать качественный клей, чтобы наждачная бумага не отслаивалась.

Если нет длинной полоски наждачной бумаги, отрежьте полоску прочной ткани и сшейте ее в кольцо. Наждачная бумага разрезается на прямоугольники, а затем приклеивается к полоске ткани. При изготовлении шлифовальной ленты важно подобрать качественный клей, чтобы наждачная бумага не отслаивалась.

Изготовление дискового шлифовального станка

Дисковый станок считается самым простым в изготовлении. Принцип его работы напоминает обычный электрический наждак. Сборка шлифовального станка представлена инструкцией с пошаговым фото:

- Силовая установка станка – трехфазный электродвигатель. Такой выбор не случаен, так как изменение фазы при подключении позволяет организовать реверс. Двигатель можно подключить к сети 220 В через конденсаторы.

- Рабочий диск вырезается из фанеры толщиной 1,5 см. Две одинаковые заготовки склеиваются между собой. В результате получается диск толщиной 3 см. Строго по центру просверливается отверстие, диаметр которого равен толщине вала электродвигателя.

- Для сборки кровати лучше использовать обрезную доску, а направляющие и рабочий стол вырезаются из фанеры толщиной 1,5 см. Дерево для изготовления станка подходит лучше, чем металл. Дерево гасит вибрации двигателя.

- Рабочий диск можно шлифовать и даже затачивать. Важно правильно подобрать абразивные материалы. Они должны быть на липучке и соответствовать назначению. Если вам нужно отшлифовать изделие из камня или гранита, на рабочий диск приклеивается алмазный круг Черепаха.

- Для шлифовки деревянной заготовки на рабочий диск наклеивается круг наждачной бумаги.

- Есть аналогичные круги на липучке для металла. На таком диске можно точить ножи, топоры и другие инструменты.

При проектировании дисковой шлифовальной машины важно позаботиться о безопасности. Сверху вращающийся рабочий диск закрыт защитным сводом. На рабочем столе предусмотрена регулируемая пятка, служащая упором для заготовки.

Столешница машины не должна быть покрыта лаком или краской. Со временем неравномерно изношенное покрытие будет затруднять перемещение заготовки.

Производство барабанного станка для шлифования досок

Для изготовления барабанной машины собирается станина. Вам понадобится деревянная балка. Снизу к раме крепится электродвигатель со шкивом. Барабан с подшипниками подойдет от б/у конвейера. Наждачная бумага разрезается на ленту и плотно наматывается встык на рабочий валик. По краям барабана бумага фиксируется зажимами.

Прикрепите рабочий каток сверху к раме. Под ней будет столешница станка. На вал барабана насаживается шкив и создается ременная передача с двигателем. Столешница сделана регулируемой с помощью винтов, чтобы можно было шлифовать доски разной толщины. Во избежание вибраций машинки желательно закрепить ножки кровати к полу.

Если постараться и приложить усилия, то любой рассматриваемый агрегат будет работать не хуже заводского шлифовального станка.

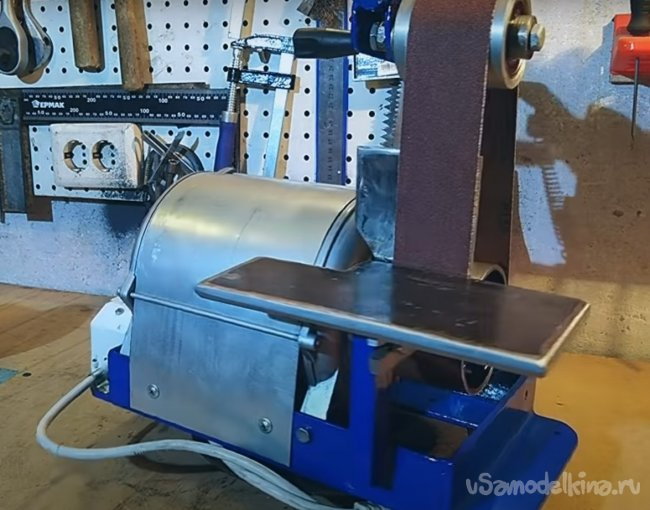

Ленточно-шлифовальный станок выполняет окончательную обработку деталей – их чистовую шлифовку. Основная область использования инструмента – мебельная промышленность, обработка деревянных деталей. Но они также могут обрабатывать металлические элементы с помощью соответствующего абразивного материала.

С помощью ленточной шлифовальной машины выравнивают обрабатываемые поверхности, доводят их шероховатость до необходимого уровня перед нанесением покрытия. Также устраняют мелкие дефекты: углубления, заусенцы, возвышения поверхностей, наплывы лака, грунтовки. Инструмент можно использовать для закругления углов. Подходит для обработки круглых и трубчатых деталей.

Рабочим инструментом в шлифовальном станке является лента с нанесенным на ее поверхность абразивным порошком. Он выполнен бесконечным, размещен на двух вращающихся барабанах — ведущем и ведомом.

Приводной барабан приводится в движение электродвигателем, который передает ему вращение за счет ременной передачи. Ленту можно располагать вертикально, горизонтально, под углом. Машина имеет устройство для регулировки скорости ленты.

Ленту можно располагать вертикально, горизонтально, под углом. Машина имеет устройство для регулировки скорости ленты.

Решив изготовить ленточно-шлифовальный станок самостоятельно, необходимо определиться: с максимальной длиной обрабатываемой поверхности в деталях; какой стол сделать (передвижной, неподвижный) или отдать предпочтение свободной ленте и отказаться от изготовления стола. В конструкции машины необходимо предусмотреть вытяжное устройство для удаления большого количества пыли, образующейся при ее работе.

Основные части шлифовальной машины ленточного типа, которые необходимо подготовить или изготовить: станина, электродвигатель, ролики. Мотор, например, подойдет от стиральной машины, срок службы которой уже истек.

Каркас будущей машины можно сделать из листового металла – его размеры могут быть, например, 50х18х2 см. Одна сторона плиты делается ровной – это необходимо из-за крепления к ней платформы с электродвигателем. Платформа для мотора изготовлена из металла в виде пластины размером 18х16х1 см и крепится к раме несколькими болтами.

Используемый электродвигатель имеет мощность 2,5…3 кВт, способен обеспечить скорость вращения 1500 об/мин. Скорость движения ленты при шлифовании должна быть 20 м/с. Исходя из этого, диаметр шкивов делают равным примерно 20 см. При таких условиях в ремесле нет необходимости устраивать редуктор, что удешевляет его.

Валы приводного барабана и вал соединены напрямую; ведомому дают свободно вращаться, размещая его на подшипниках.

Шкивы для самодельной шлифовальной машины ленточного типа можно изготовить из квадратных заготовок ДСП. В них просверливают центральные отверстия, совмещают, склеивая, на толщину 24 см. Затем пакет подвергают механической обработке, придавая ему цилиндрическую поверхность диаметром 20 см. При этом центральную часть шкивов делают выпуклой, увеличивая диаметр на 2…3 мм.

Шлифовальный станок может использоваться для обработки различных заготовок или изделий. Необходимо выполнить чистовую операцию обработки поверхности. Станки этого типа широко используются в деревообрабатывающей промышленности, но могут применяться и в домашних условиях. При необходимости можно создать наждачную шлифовальную машинку своими руками по дереву. Рассмотрим, как можно сделать ленточную болгарку своими руками, и какая она бывает.

При необходимости можно создать наждачную шлифовальную машинку своими руками по дереву. Рассмотрим, как можно сделать ленточную болгарку своими руками, и какая она бывает.

При желании также можно изготовить своими руками болгарку по металлу, которая отличается от модели, предназначенной для обработки дерева, только типом установленной абразивной ленты. Особенности конструкции станка ленточно-шлифовального Рассмотрим пункты ниже:

- На чертеже предусмотрено наличие двух барабанов, которые натягивают абразивную ленту и приводят ее в движение. Один из барабанов — ведущий, второй — ведомый.

- Барабанная шлифовальная машина по дереву своими руками создается путем установки в качестве привода электродвигателя. Современные двигатели могут иметь разную скорость вращения. Самодельные модели могут иметь сменные шкивы и клиноременную передачу. Изменяя диаметр установленных шкивов, можно изменять скорость вращения абразивной ленты.

- Некоторые модели плоскошлифовальных машин имеют систему натяжения ремня.

Это значительно упрощает шлифовку заготовок и изделий.

Это значительно упрощает шлифовку заготовок и изделий.

В целом можно сказать, что наждачное оборудование данного типа имеет простую конструкцию, которая будет обладать высокой надежностью.

Принцип работы

Самодельный шлифовальный станок по металлу может не уступать промышленному варианту. Рассматривая принцип работы такого устройства обратите внимание на следующие моменты:

Обработка заготовок и деталей осуществляется прижатием их к абразивной ленте во время ее движения. Основное вращение передается через привод на ведущий барабан, ведомый предназначен для фиксации ленты.

самодельная модель

При большом желании можно изготовить калибровочный станок или дисковое шлифовальное оборудование своими руками. Самодельные варианты исполнения намного дешевле, при этом производительность тоже может быть высокой.

Для создания шлифовального станка вам потребуется:

- Электродвигатель, создающий вращательное движение.

- Ролики, за счет которых фиксируется лента.

- Надежная кровать, которая становится основой.

- Абразивная лента, за счет движения которой обрабатывается поверхность.

Учитывая особенности создания шлифовального станка своими руками, обратите внимание на следующие моменты:

- Электродвигатель найти будет несложно. Его можно снять, например, со старой стиральной машины. Для домашнего использования подойдет двигатель, работающий от сети 220 В. Можно использовать и обычную сеть, но с этим может возникнуть много проблем.

- Каркас изготавливается самостоятельно из тонколистового металла или швеллеров. Соединение отдельных элементов осуществляется сваркой. Винтовое соединение для создания ложа не подходит из-за того, что вибрация может привести к ослаблению соединения.

- Часто электродвигатель подключается непосредственно к приводному барабану. Следует иметь в виду, что в этом случае электродвигатель не защищен от резко возрастающей нагрузки.

Ведомый вал установлен на оси и двух подшипниках. Эффективность оборудования зависит от того, насколько свободно оно будет вращаться.

Ведомый вал установлен на оси и двух подшипниках. Эффективность оборудования зависит от того, насколько свободно оно будет вращаться. - Недорогие древки можно получить из ДСП. Следует учитывать, что такие варианты вала не рассчитаны на большую нагрузку.

- Исключить возможность проскальзывания ленты на барабанах можно, нанеся на поверхность резину. Для этого можно использовать старую покрышку от велосипеда. Шлифовальную ленту

- можно приобрести в специализированном магазине.

На сегодняшний день можно встретить достаточно большое количество чертежей, по которым можно создать такое оборудование. Они все примерно одинаковые. Перед выполнением работ следует определиться с размерами заготовок и изделий, подлежащих обработке.

15 причин несчастных случаев с угловыми шлифовальными машинами (и как их предотвратить)

В этом посте вы узнаете

Несчастные случаи с угловыми шлифовальными машинами представляют собой одну из самых опасных опасностей для людей, использующих эти типы инструментов.

Последствия аварий с УШМ могут быть катастрофическими.

Углошлифовальные машины широко применяются в различных отраслях промышленности; от пользователя типа «сделай сам» до более тяжелых строительных работ и вплоть до промышленного применения в тяжелых условиях без остановок.

Как работают угловые шлифовальные машиныИз-за чего чаще всего возникают травмы при работе с угловыми шлифовальными машинами?

В TFT-Pneumatic мы хотим помочь сделать промышленные рабочие места более безопасными. Вот почему ниже перечислены некоторые из наиболее распространенных опасных ситуаций, которые могут привести к несчастным случаям с угловыми шлифовальными машинами. Несмотря на то, что он достаточно всеобъемлющий, обратитесь к дополнительной информации в руководстве пользователя конкретного инструмента.

1. Скорость вращения выше рекомендованной

При использовании угловых шлифовальных машин важно убедиться, что номинал диска выше скорости вращения угловой шлифовальной машины. Это означает, что если угловая шлифовальная машина рассчитана на холостую скорость 11 000 об/мин, номинал дисков должен быть выше 11 000 об/мин.

2. Снятие защиты колеса

Очень распространенной ошибкой пользователей является удаление защиты колеса прямо из упаковки. Некоторые шлифовальные операции могут быть более сложными из-за защитного кожуха. Важно помнить, что это делается для защиты пользователя, а удаление оставляет пользователя незащищенным.

3. Соответствующие СИЗ

Некоторые из надлежащих СИЗ для использования угловых шлифовальных машин включают перчатки, защитные очки, лицевой щиток, кожаный фартук, ботинки со стальным носком, длинные рукава и длинные брюки. Когда угловая шлифовальная машина удаляет материал, горячие искры, содержащие металлические частицы, будут выбрасываться с высокой скоростью. Они могут достигать температуры выше 3600 ° F (2000 ° C).

Они могут достигать температуры выше 3600 ° F (2000 ° C).

4. Свободные предметы/одежда/волосы

Волосы, ожерелья и незакрепленные застежки могут попасть в диск. Пожалуйста, следите за тем, чтобы во время работы с угловыми шлифовальными машинами не использовать какие-либо украшения, незакрепленные предметы или закрывающие устройства, так как это может привести к серьезным несчастным случаям.

5. Установка защитного кожуха

Даже если защитный кожух прикреплен к шлифовальному станку, пользователь должен убедиться, что он установлен правильно. Такое расположение должно защищать пользователя от искр и металлического мусора, выбрасываемого инструментом.

6. Надлежащее положение тела по отношению к инструменту и защитному кожуху

Пользователь должен принять правильное положение тела, поскольку инструмент может создавать неожиданные движения и силы. Обе ноги должны быть хорошо поставлены на твердую поверхность, и обе руки должны использоваться на инструменте. Некоторые инструменты меньшего размера могут требовать или позволять использовать только одну руку. Пользователь должен иметь возможность идентифицировать их соответственно, чтобы избежать несчастных случаев с УШМ.

Обе ноги должны быть хорошо поставлены на твердую поверхность, и обе руки должны использоваться на инструменте. Некоторые инструменты меньшего размера могут требовать или позволять использовать только одну руку. Пользователь должен иметь возможность идентифицировать их соответственно, чтобы избежать несчастных случаев с УШМ.

7. Отдача угловой шлифовальной машины

В зависимости от области применения и, в частности, при резке важно соблюдать и быть внимательным к возможности отдачи. Пользователь должен учитывать такую реакцию инструмента и использовать надлежащую технику и оборудование для обеспечения безопасности. Это тип несчастных случаев с угловыми шлифовальными машинами, которых легче всего избежать, используя правильный инструмент.

8. Повреждение круга

Широкое использование традиционного круга угловой шлифовальной машины однозначно приведет к износу круга. По мере использования круга трение при шлифовании или резке будет удалять материал как с шлифуемой поверхности, так и с самого круга. Важно обеспечить безопасность эксплуатации колеса. Следуйте инструкциям производителя и прекратите использование любого колеса, которое порвано, разорвано, повреждено или представляет какой-либо потенциальный риск.

Важно обеспечить безопасность эксплуатации колеса. Следуйте инструкциям производителя и прекратите использование любого колеса, которое порвано, разорвано, повреждено или представляет какой-либо потенциальный риск.

9. Повторное использование круга в меньших шлифовальных станках

Как бы невероятно это ни звучало, некоторые пользователи будут продолжать использовать круги по истечении их предполагаемого срока службы , особенно для резки.

Представьте себе, 7-дюймовая угловая шлифовальная машина со шпинделем 5/8”-11 будет иметь определенный срок службы, прежде чем угловая головка инструмента сделает ее дальнейшее использование материально невозможной. Затем пользователь удалит диск и установит инструмент меньшего размера и будет запускать его до тех пор, пока не закончится жизнь. Хотя это может показаться не самой плохой идеей, на самом деле это невероятно опасно. Причина в том, что, вообще говоря, большие колеса имеют более низкую скорость вращения, чем колеса меньшего размера. Таким образом, 7-дюймовый угловой шлифовальный круг, рассчитанный на 7000 об/мин, нельзя использовать с 4,5-дюймовой угловой шлифовальной машиной, рассчитанной на 11000 об/мин.

Причина в том, что, вообще говоря, большие колеса имеют более низкую скорость вращения, чем колеса меньшего размера. Таким образом, 7-дюймовый угловой шлифовальный круг, рассчитанный на 7000 об/мин, нельзя использовать с 4,5-дюймовой угловой шлифовальной машиной, рассчитанной на 11000 об/мин.

Риск взрыва невероятно высок. Производители, безусловно, учитывают коэффициент безопасности при оценке своих колес, но, вероятно, этого недостаточно, чтобы покрыть такие большие пробелы. Сэкономив несколько долларов, Пользователю придется нести гораздо более высокие расходы на здоровье и лечение.

10. Отсутствие обучения

Само собой разумеется, угловая шлифовальная машина – это не тот инструмент, с которым стоит экспериментировать. Безопасность имеет первостепенное значение при использовании такого типа инструментов.

FUJI AIR TOOLS Промышленная высечно-шлифовальная машина, предоставленная TFT-PNEUMATIC, используется с соблюдением правил техники безопасности11.

Летающие частицы

Летающие частицыОстерегайтесь любого мусора, металла или искр, вылетающих из шлифовального круга, поскольку высокая скорость частиц и перемещение на большие расстояния могут воздействовать на людей и предметы вокруг вас. Имейте в виду, что эти разлетающиеся частицы и искры могут разлетаться на расстояние от 18 до 21 фута.

12. Повреждение искрами

Горячие искры могут сжечь соседнюю краску и оборудование. Обязательно помните об этих вещах, поскольку ремонт от искр может иметь высокую стоимость в зависимости от применения.

13. Риск возгорания/взрыва

При температуре горячих искр до 3600°F (2000°C) важно использовать правильное оборудование для работы. TFT-PNEUMATIC предлагает сертифицированные шлифовальные станки и режущие инструменты для холодной обработки для использования во взрывоопасных средах, включая класс 1, разд. 1 и 2, а также во взрывоопасных пыльных средах и во взрывоопасных зонах.

TFT-PNEUMATIC Сертифицировано для холодного шлифования – Безопасно для использования во взрывоопасных зонах. Отсутствие риска воспламенения. Сертифицированная TFT-PNEUMATIC резка холодным способом – безопасно для использования во взрывоопасных зонах. Отсутствие риска воспламенения.

Отсутствие риска воспламенения. Сертифицированная TFT-PNEUMATIC резка холодным способом – безопасно для использования во взрывоопасных зонах. Отсутствие риска воспламенения.14. Опасность споткнуться

Как электрические, так и пневматические инструменты подключены либо к воздуху, либо к электричеству. Убедитесь, что кабель или линия подачи воздуха не мешают вашей мобильности и оборудованию.

Никогда не оставляйте оборудование на полу. Следите за чистотой лицевого щитка.15. Опасность поражения электрическим током

Электрические угловые шлифовальные машины представляют дополнительную опасность для их пневматических аналогов. Будьте особенно осторожны с электрическими кабелями, и если они отслаиваются или имеют порезы, прекратите их использование. Само собой разумеется, но не используйте вблизи воды или под дождем.

Предотвращение несчастных случаев с угловыми шлифовальными машинами

Угловые шлифовальные машины могут быть электрическими или пневматическими.

В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Это значительно упрощает шлифовку заготовок и изделий.

Это значительно упрощает шлифовку заготовок и изделий.

Ведомый вал установлен на оси и двух подшипниках. Эффективность оборудования зависит от того, насколько свободно оно будет вращаться.

Ведомый вал установлен на оси и двух подшипниках. Эффективность оборудования зависит от того, насколько свободно оно будет вращаться.