Как выбрать шпиндель для фрезерного станка

Работа станков с ЧПУ, используемых в производстве изделий из древесины и металла, напрямую зависит от производительности механизмов, которые участвуют в обработке заготовок. Во фрезерном станке такую роль выполняет шпиндель — мотор, который получает указания от ЧПУ станка.

От параметров шпинделя зависит производительность станка и качество обрабатываемых заготовок. Поэтому, прежде чем выбрать шпиндель для станка с ЧПУ, необходимо углубиться в специфику этого механизма и понять, как определяется коэффициент производительности станочного резака.

Что входит в состав конструкции шпинделя для станков с ЧПУ?

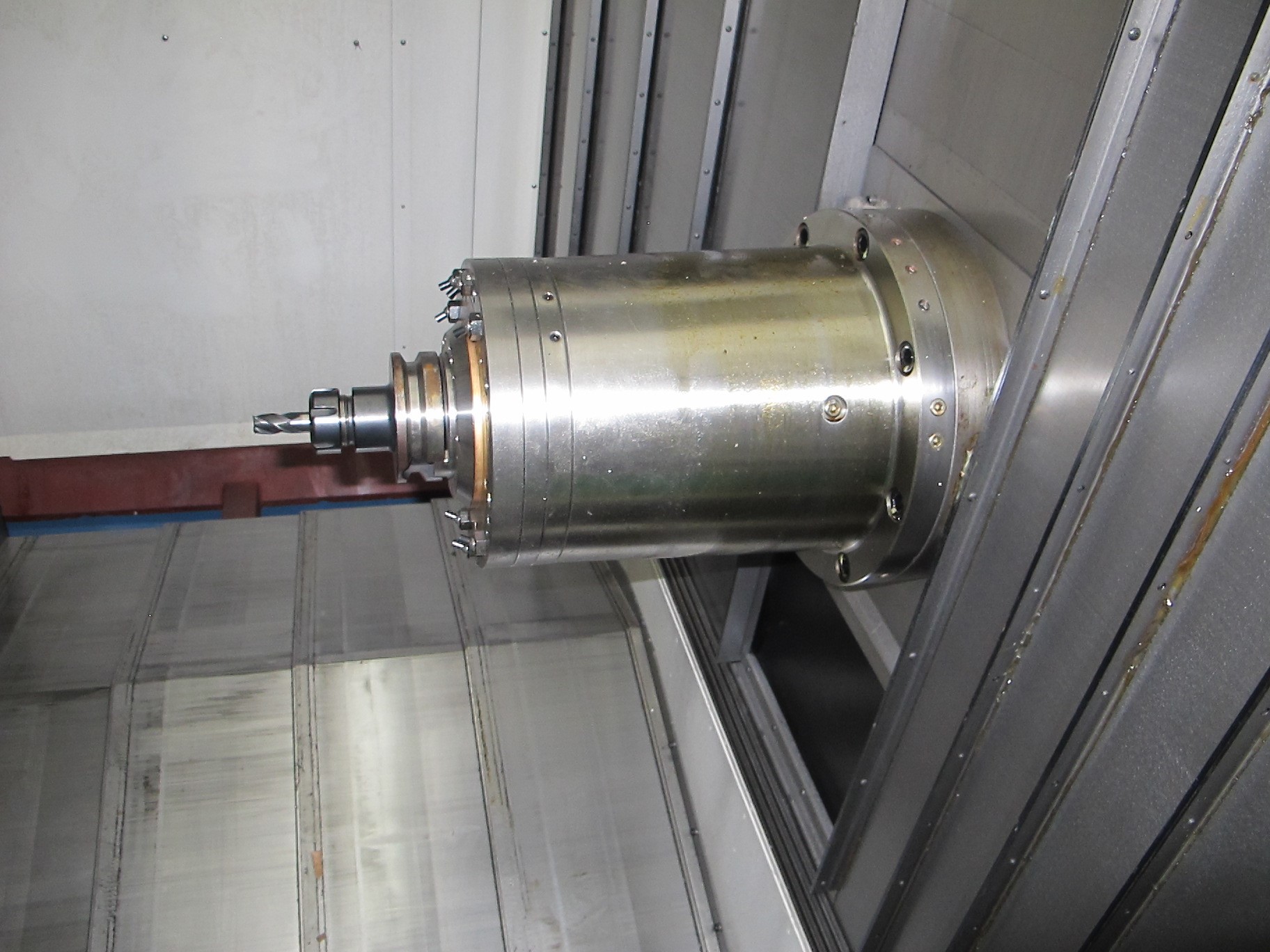

Шпиндель крепится при помощи специальных кронштейнов к голове фрезерного станка с ЧПУ и является ключевым узлом в работе всего фрезерного оборудования. Почти все шпиндели имеют похожую конструкцию, а в качестве отличий применяются дополнительные механизмы.

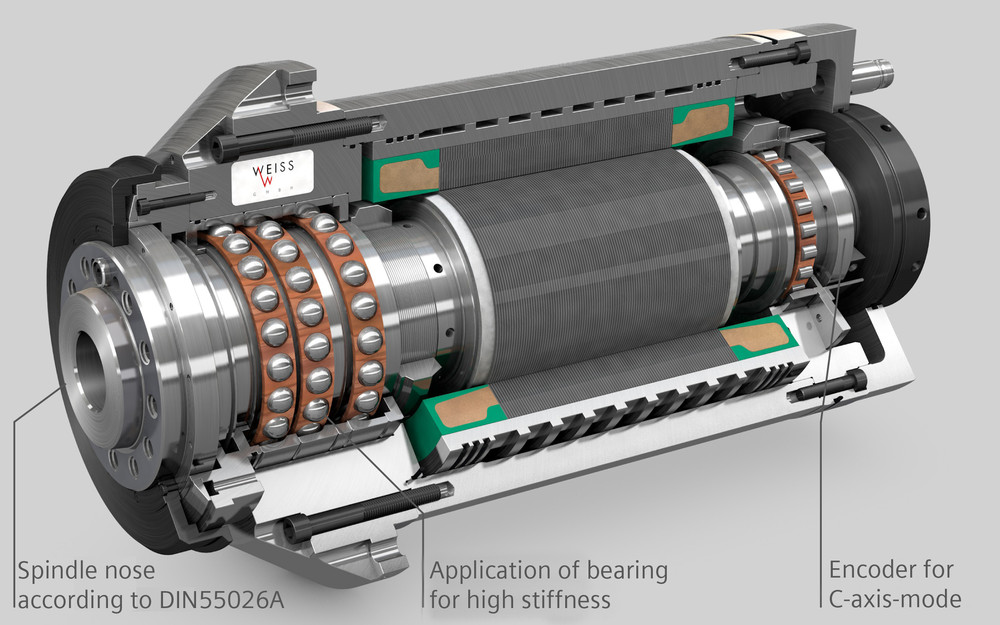

Центральным механизмом шпинделя является роторный вал. Он располагается в корпусе при помощи подшипников качения. За вращательные движения отвечает электрический двигатель, который встроен в устройство и обеспечивает асинхронное действие. Режущие инструменты закрепляются на вал при помощи цанговых зажимов. Они обеспечивают фиксацию инструментов, хвостовики которых могут иметь разный диаметр.

Для установки шпинделя в головной части станка используется специальная каретка, благодаря чему обеспечивается передвижения по осям X, Y и Z.

В зависимости от используемого инструмента (торцевая/консуная фреза, гравер, сверла) может использоваться цанга с разным типом гайки (ER11, ER16). Инофрмация об этом, обычно, публикуется в паспорте или гиде по использованию шпинделя.

Система охлаждения шпиндельного станка

Без системы охлаждения невозможно использование шпинделя на станках с ЧПУ в промышленных объемах. Интенсивный рабочий режим приводит к перегреву деталей и их скорому износу. Грамотно интегрированная система охлаждения почти полностью исправляют эту проблему, гарантирую высокую производительность устройства и безопасность его использования.

В большинстве шпинделей используется воздушная или жидкостная система охлаждения. Каждая из этих систем является по своей сути встроенным механизмом, обеспечивающим теплообмена конструкции, осуществляя круговую циркуляцию жидкости. Также могут использоваться своеобразные рубашки охлаждения.

Воздушное охлаждение шпинделя осуществляется по специальным воздухозаборникам, которые способствуют нагнетанию воздушных масс внутри корпуса устройства. Из минусов — оно достаточно шумное, зато это дешевый вариант.

Водяное охлаждение естесственно тише, и лучше охлаждает, что добавляет мощности шпинделю. Например на шпинделе, можностью 3,5 кВт с водяным охлаждением уже можно гравировать сталь, с воздушным охлаждением шпиньдель такой же мощности не справится с материалом.

Разновидности шпинделей по типу использования

Шпиндели делятся в зависимости от предусмотренной мощности.

Маломощные шпиндели — работают в диапазонах 800-1000 Вт. Такие устройства подходят для работы с тонкой фанерой, стружечным композитными материалами и любым другим нетвердым древесным массивом.

Средняя мощность — шпинделей классифицируется диапазонами от 1500/2200 Вт и выше. Имея в распоряжении такой шпиндель, станок с ЧПУ может обрабатывать более твердую древесину.

Высокая мощность — шпинделя классифицируется диапазонами от 3500-6500 Вт и выше. Такие шпиндели могут обрабатывать твердые породы древесины и мягкие металлы, типо алюминия.

Шпиндели по металлу — у них отдельно вынесен шпиндель двигателя из-за чего у них более мощный крутящий момент на ту же мощность шпинделя. Втаком случае можность шпинделя будет зависеть также от желаемой скорости обработки металла и жесткости металла.

Важно отметить, что производитель шпинделя, вне зависимости от заявочной мощности, может давать рекомендации по типу использования. Некоторые шпиндели рекомендуются для раскроя и гравировки, а другие могут выполнять все типы работ, в том числе и фрезерную резку.

Также, шпиндели делятся на две группы по мощности — от скорости вращения и от крутящего момента.

Тоесть шпиндель мощьностью 1,5кВт может быть разный по крутящему моменту или по скорости вращения. ДЛя твердых матерриалов важен больше крутящий помент, для мягких больше важна скорость вращения фрезы.

Выбор шпинделя по мощности

Зачастую, шпиндель необходимо подбирать для станка, который выполняет определенный вид работ, поэтому требуемый параметр мощности может подсказать, какой тип устройства следует купить.

Каждый вид станочных работ требует разную мощность оборудования.

Сверление и гравировка требует от 1,5 кВт мощности шпинделя.

Резка (и весь комплекс фрезерных работ) по древесине — от 2,2 кВт до 4,5 кВт.

Обработка твердых пород древесины требуют не меньше 3,5 кВт мощности устройства.

Выбор шпинделя по производителю

Сегодня, рынок сервиса для станочного оборудования переполнен предложениям. Самые популярные среди них – шпиндели из Европы (чаще всего – Италия) и из Китая. Не секрет, что европейское оборудование считается более дорогим, а китайское – наиболее бюджетным и неприхотливым.

Итальянские шпиндели для станков с ЧПУ ничем не отличаются от Китайских шпинделей. В итальянских шпинделях конечно риск нарваться на некачественный товар крайне мал, но если знать проверенных китайский производителей, то никак не отличите их от итальянских. Недостатком итальянских шпинделей считается дорогой сервис. Все детали, чаще всего, бывают оригинальными, поэтому для их замены для последующего ремонта шпинделя, необходимо обращаться к официальному дилерскому центру. Не все имеют в наличии запатентованные детали от итальянских заводов.

В сравнении с итальянскими, китайские шпиндели гораздо дешевле в цене, а их обслуживание не так дорого обходится. Детали к китайским устройствам можно легко найти на рынках станочного оборудования. Алгоритмы ремонта давно изучены и поставлены на поток. Китайские шпиндели демонстрируют высокую производительность. Такое устройство в распоряжении умелого оператора станка, может демонстрировать впечатляющие производственные показатели и высокую точность работ. Компания WATTSAN протестировала десятки Китайских шпинделей и нашла те, которые обладают непредзайденной надежностью и техническими характеристиками и может гарантировать в станках непревзайденное качество шпинделей.

Алгоритмы ремонта давно изучены и поставлены на поток. Китайские шпиндели демонстрируют высокую производительность. Такое устройство в распоряжении умелого оператора станка, может демонстрировать впечатляющие производственные показатели и высокую точность работ. Компания WATTSAN протестировала десятки Китайских шпинделей и нашла те, которые обладают непредзайденной надежностью и техническими характеристиками и может гарантировать в станках непревзайденное качество шпинделей.

Шпиндели для фрезерных станков с чпу

Шпинделем называют движок с надетым на него патроном, который именуется «цанга». Шпиндель станка держит и вращает инструмент, например, сверло, гравер, резак. Это устройство условно можно подразделить на две категории: производственная и любительская. Рассмотрим, в чём их отличие.

- Производственный (промышленный) шпиндель фрезерного станка рассчитывается и проектируется для большой боковой нагрузки. У него усложнённая охлаждающая система и схема смазки.

- К любительским шпинделям можно отнести обычную дрель или маломощный фрезерный станок, чаще всего использующийся в быту. Заметим, что работа дрели предусматривает вертикальную нагрузку, производимую вдоль инструмента, у неё довольно слабые подшипники удержания вала.

Производственный шпиндель

Производственный шпиндель станка встроен в агрегат перпендикулярно получаемой нагрузке, поэтому без качественных подшипников давление будет для него непосильным. Устройство такого вида не нуждается в смазке, его не нужно чистить, вообще он требует минимум ухода в течение всего срока использования. Купить шпиндель станка производственного типа – значит избавить себя от проблем по уходу за ним и риска того, что устройство не выдержит нагрузку.

Благодаря цанговому зажиму, который присутствует в комплектации шпинделя, прочно и надёжно фиксируется рабочий инструмент. Устройство рассчитано на стандартный зажим инструмента с типовым хвостовиком. Наиболее популярны цанги ER11 и ER16. Они сочетаются с инструментом, имеющим хвостовик 2,5-3 и 3,2-8 мм соответственно. Размер цанги 25 на хвостовик 16 мм используется только для специфических операций по снятию толстых слоёв металла. Кроме того, направляющие не смогут полноценно взаимодействовать с инструментом такого диаметра хвостовика. Поэтому принцип: «больше – лучше» здесь не работает. Поставив такой инструмент, вы получите в итоге деформированные направляющие и сломанный агрегат. Максимально подходящая маркировка цанги ER11.

Они сочетаются с инструментом, имеющим хвостовик 2,5-3 и 3,2-8 мм соответственно. Размер цанги 25 на хвостовик 16 мм используется только для специфических операций по снятию толстых слоёв металла. Кроме того, направляющие не смогут полноценно взаимодействовать с инструментом такого диаметра хвостовика. Поэтому принцип: «больше – лучше» здесь не работает. Поставив такой инструмент, вы получите в итоге деформированные направляющие и сломанный агрегат. Максимально подходящая маркировка цанги ER11.

Любительский фрезерный шпиндель

Представьте себе бытовую дрель, вмонтированную во фрезерный агрегат. Что из этого получается? Подшипники быстро выходят из строя, ведь они не выдерживают такой нагрузки, патрон будет вибрировать и биться, точность выполнения работ снизится. Кроме того, дрель быстро перегревается, а на агрегате работают не один час. Автоостанов дрели просто сработает в целях безопасности и ваш фрезер остановится, проработав час или два. Но ПО фрезерного станка с ЧПУ не знает, что такое бытовая дрель и каковы её параметры работы. Сам фрезер не остановится и продолжит работу. Результатом будет поломка оборудования.

Какая мощность должна быть у шпинделя

В данном случае справедливо правило «больше – лучше». Если предполагается выполнять сверление, гравировку, то оптимально подойдёт шпиндель, мощность которого 400 – 600 Вт. Резка на фрезерном станке ЧПУ металла, твёрдого дерева потребует шпиндель, чья мощность 1000 – 1500 Вт. Для более серьёзных воздействий на материал, нужен шпиндель мощностью 2000 Вт и более. Имеется ввиду твёрдость материала или глубина обработки.

Особенности шпинделя по мощности

Надо заметить, что фрезерование может быть силовым и скоростным. Здесь получается два варианта: в одном случае производится медленная подача фрезы при быстром вращении, во втором – быстро подаётся, но медленно вращается.

Производственный фрезерный станок использует силовой метод, так как он позволяет делать быструю выборку заготовки. На фрезерном станке устанавливают нужные параметры и режимы скорости для каждой фрезы: подачи, вращения, углубления. Так появляется оптимальное соответствие между возможностями станка и его отдачей. Отличная производительность без перегрева и перенапряжения со стороны оборудования. Регулировать базовую комплектацию не нужно. Разработчики оборудования уже позаботились от этом.

На фрезерном станке устанавливают нужные параметры и режимы скорости для каждой фрезы: подачи, вращения, углубления. Так появляется оптимальное соответствие между возможностями станка и его отдачей. Отличная производительность без перегрева и перенапряжения со стороны оборудования. Регулировать базовую комплектацию не нужно. Разработчики оборудования уже позаботились от этом.

Усилие подачи – один из важных режимов агрегата. В случае невозможности станка развивать необходимое усилие подачи, то поможет максимальная раскрутка шпинделя. То есть шпиндель станка должен раскрутиться по максимуму и медленно двигать инструмент по материалу. Это скоростной тип фрезеровки.

Как подобрать шпиндель фрезерного станка по мощности

Итак, на основании вышесказанного, получается, что шпиндель фрезера должен быть выбран по скорости или по мощности. Целью является максимальная, но безопасная для оборудования раскрутка инструмента. Производственные шпиндели не нуждаются в подборе. Здесь «всё включено»: скоростные параметры – более 20000 оборотов, усилие подачи на фрезе – свыше 2000 Вт. То есть, фрезеровка будет производиться на скорости 8000 – 15000 оборотов.

Удобное соответствие, взятое производителем за эталон. Но не всегда такое вращение даёт нужный результат. К примеру, обработка древесины маленькими кусочками образует древесную пыль. Она забивает элементы фрезы и увеличивает трение, соответственно, нагрев деталей. В результате рабочие детали станка перегреваются. Это может привести к порче оборудования.

Важный нюанс: если рассматриваются шпиндели на 3 фазах, то у них имеются 3 провода питания плюс одно заземление. Их подключают на соответствующее количество проводов.

Комплектация и мощность скоростных шпинделей поставляемых в Россию

SprutCAM Практик бесплатно на год при покупке станка с ЧПУ Написать инженеруПоделиться:

Фрезерный шпиндель станка ЧПУ – Мастерская МДФ

Фрезерный шпиндель – это электрический двигатель, оснащенный механизмом для зажима инструмента. Основная задача фрезерного шпинделя станка ЧПУ в производстве МДФ фасадов – обработка заготовок профильными фрезами, формирование криволинейных сторон деталей, раскрой широкоформатных панелей МДФ, обработка кромок и углов фасадов, фрезерование 3Д рельефа, замысловатых решеток и оригинальных узоров на поверхности фасада и т.п. Не стоит забывать о возможности обработки фрезерным шпинделем других материалов используемых в мебельной промышленности и производстве фасадов: ДСП, массива дерева, пластика, акрила. Кроме того, фрезерный шпиндель станка ЧПУ, оснащенный специальными агрегатами способен выполнять операции вертикального и горизонтального сверления, пазования и распила циркулярными пилами, шлифования и даже нанесения кромки.

Основная задача фрезерного шпинделя станка ЧПУ в производстве МДФ фасадов – обработка заготовок профильными фрезами, формирование криволинейных сторон деталей, раскрой широкоформатных панелей МДФ, обработка кромок и углов фасадов, фрезерование 3Д рельефа, замысловатых решеток и оригинальных узоров на поверхности фасада и т.п. Не стоит забывать о возможности обработки фрезерным шпинделем других материалов используемых в мебельной промышленности и производстве фасадов: ДСП, массива дерева, пластика, акрила. Кроме того, фрезерный шпиндель станка ЧПУ, оснащенный специальными агрегатами способен выполнять операции вертикального и горизонтального сверления, пазования и распила циркулярными пилами, шлифования и даже нанесения кромки.

Типы двигателей шпинделя в деревообрабатывающих станках ЧПУ

Производители станков с ЧПУ для деревообработки на современном рынке предлагают два варианта оснащения фрезерного шпинделя:

- Коллекторным двигателем с воздушным охлаждением;

- Асинхронным двигателем с воздушным или водяным охлаждением.

Коллекторные (щеточные) двигатели обычно устанавливаются на недорогих, можно даже сказать кустарных станках ЧПУ. У них куча недостатков против одного достоинства – низкой стоимости. Они сильно шумят, их полная мощность достигается только при максимальных оборотах, частота вращения вала непостоянна и сильно зависит от нагрузки на фрезу, они менее надежны и более требовательны в обслуживании.

Асинхронные двигатели фрезерного шпинделя для станков ЧПУ имеют более широкий диапазон рабочих скоростей без какой-либо значительной потери мощности. Для запитывания подобных двигателей на станках ЧПУ используется инвертор (преобразователь частоты). В зависимости от заданного режима обработки он преобразует частоту переменного тока, регулирует напряжение и силу тока, тем самым обеспечивает плавный запуск, остановку и стабильную работу шпинделя, защищает его от перегрузок и перегрева.

Рабочий вал шпиндельного двигателя у современных производителей устанавливается на керамических подшипниках с пониженной плотностью, высокой твердостью и низким коэффициентом температурного расширения, что дает сразу несколько положительных эффектов:

- Двигатель значительно меньше греется;

- Уменьшаются потери мощности от трения в подшипниках;

- Показатель биения вала не изменяется при нагреве двигателя и увеличении скорости вращения шпинделя;

- Подшипники не изнашиваются даже при сильных боковых нагрузках;

- Смазка в подшипниках не теряет свои свойства долгие годы;

Кроме того, асинхронный двигатель фрезерного шпинделя станка ЧПУ не имеет щеток, что исключает необходимость его обслуживания на протяжении всего срока эксплуатации.

Система охлаждения шпинделя ЧПУ

Система охлаждения фрезерного шпинделя станка ЧПУ может быть воздушной или водяной. Обе системы имеют свои достоинства и недостатки.

Шпиндели с воздушным охлаждением изготавливаются в алюминиевом корпусе с высокими показателями теплоотдачи. Вентилятор воздушного охлаждения может устанавливаться на вал ротора, или иметь независимый привод. Такие шпиндели стоят дешевле и не требуют особого ухода. Однако они имеют некоторые недостатки. С одной стороны на низких оборотах могут сильно нагреваться, а с другой стороны производители не рекомендуют их использование с выключенной системой аспирации.

Фрезерные шпиндели с системой водяного охлаждения работают в пределах наиболее благоприятных температур, что положительно отражается как на сроке службы подшипников, так и на рабочих характеристиках шпинделя в целом. Они практически бесшумны. Единственный недостаток – это обязательное подключение к устройству подачи охлаждающей жидкости (тосола или антифриза).

Устройства зажимов шпинделя ЧПУ

Фрезерные шпиндели деревообрабатывающих станков ЧПУ для производства фасадов МДФ в зависимости от конструкции устройства зажима инструмента можно разделить на две группы:

- Шпиндели с ручной сменой инструмента;

- Шпиндели с автоматической сменой инструмента.

На конце вала шпинделя с ручной сменой инструмента имеется внутренний конус и наружная резьба, на которую накручивается инструментальная гайка с цангой. Наиболее распространенным деревообрабатывающей отрасли устройством цангового зажимного элемента является стандарт ER. В станках ЧПУ предназначенных для производства мебели, как правило, используют шпиндели с цанговым зажимом ER32 для фиксации инструмента с хвостовиком цилиндрической формы диаметром от 2-х до 20 мм.

Фрезерные шпиндели с автоматической сменой инструмента имеют более сложную конструкцию. На конце вала размещается механизм захвата, а внутри того же вала расположена удерживающая пружина со штоком и пневмоцилиндр. В пассивном состоянии патрон (оправка) с инструментом надежно удерживается силой пружины. При подаче воздуха высокого давления, пневмоцилиндр шпинделя давит на шток, а тот, в свою очередь ослабляет захватные элементы.

На сегодняшний день на станках и обрабатывающих центрах ЧПУ для обработки древесных материалов с автоматической сменой инструмента наибольшую популярность приобрели два стандарта быстросъемного патрона: ISO и HSK. Патрон системы оснастки шпинделя типа

Быстросъемный патрон стандарта HSK имеет полый конический хвостовик. Его конструкция отличается жесткостью и легкостью. Он был разработан специально для высокоскоростной и высокоточной обработки.

Агрегаты станка ЧПУ. Позиционирование агрегатов ЧПУ по осям C, A и B

Главное преимущество станка ЧПУ – это возможность быстро и с высокой точностью обрабатывать сложные геометрические формы. Однако чтобы добиться желаемого результата, порой недостаточно одного фрезерного шпинделя со стандартным набором фрез. Поэтому появляется необходимость оснащения шпинделя станка ЧПУ дополнительными механизмами – агрегатами, способными производить обработку заготовки под заданным углом и в нужном направлении.

Современные агрегаты для фрезерных шпинделей позволяют выполнять широкий спектр операций обработки, гарантируя максимальную гибкость использования станков и обрабатывающих центров ЧПУ. Кроме стандартных операций фрезерования они быстро и качественно, под нужным углом и в заданном направлении выполняют распил и присадку заготовки, пазование и шлифовку ее поверхностей, а также вставку фурнитуры, наклеивание стикеров, облицовку торцов деталей кромкой и многое другое.

Для подключения агрегата к фрезерному шпинделю станка ЧПУ, необходимо соблюсти два условия: чтобы шпиндель был оснащен устройством автоматической смены инструмента и чтобы был установлен специальный переходник для позиционирования агрегатов, в том числе с приводом для угловых перемещений по оси С.

Здесь следует выделить три типа устройств позиционирования головки агрегата на станке ЧПУ:

- Механический. Представляет собой устанавливаемый на шпиндель фланец с 4-мя коническими отверстиями для позиционирования агрегатов по оси C с шагом 90°. Оси A и B устанавливаются на агрегате вручную.

- Пневматический. Фрезерный шпиндель оснащается поворотным устройством с пневматическим приводом вращения на оси C на ±90°-180°.

- Электронный. На главный шпиндель станка ЧПУ устанавливается поворотное устройство оснащенное сервоприводом для позиционирования агрегата по оси C на 360° или «Интерполированная ось C» с поддержкой агрегатов с поворотом головы по осям C, A и B.

Существуют также другие способы позиционирования инструмента по осям станка ЧПУ. Например, поворотное устройство устанавливается непосредственно на шпиндельную площадку портальной балки станка ЧПУ, а на него уже крепится фрезерный шпиндель. Или станок оборудуется вращающимся рабочим столом. Однако подобные конструкции станков имеют ограниченные возможности и подходят лишь для выполнения узкого круга операций обработки, например для изготовления гнутых фасадов из МДФ, массива дерева или обработки объемных деталей со сложной геометрией.

Как подобрать шпиндель для станка ЧПУ

Фрезерный шпиндель – это главный элемент любого станка ЧПУ. Его основная задача – быстро и качественно выполнять обработку заготовок. При этом он должен обладать способностью выполнять широкий спектр операций обработки, бесперебойно выполнять свои функции на протяжении всего срока службы.

При выборе станка ЧПУ для изготовления фасадов МДФ в первую очередь важно определиться с мощностью электродвигателя фрезерного шпинделя. Для обработки МДФ или дерева подойдут и малосильные двигатели мощностью до 2 кВт. Однако при этом время процесса фрезерования будет пропорционально мощности фрезерного шпинделя станка ЧПУ. Целесообразность использования подобных станков ЧПУ в промышленном масштабе под большим вопросом.

Чтобы за один проход раскроить панель МДФ, или выполнить профильную фрезеровку фасада потребуется силовой агрегат мощностью около 5 кВт. Чтобы использовать автоматическую смену инструмента, расширить диапазон применяемого инструмента, иметь возможность подключать дополнительные агрегаты – потребуется шпиндель мощностью 10 кВт и более.

Скорость вращения шпинделя при работе станка ЧПУ с фрезеровальным и гравировальным инструментом для обработки древесных материалов варьируется от 12 до 24 тыс. оборотов в минуту. Если же планируется использование дополнительных агрегатов, то электродвигатель шпинделя должен выдерживать нагрузку и работать без потери мощности на скоростях 3-8 тыс. оборотов в минуту.

При подборе фрезерного шпинделя станка ЧПУ нельзя забывать о таких параметрах как надежность и долговечность. Некоторые операции станка ЧПУ могут выполняться по несколько часов, и если в середине процесса потребуется заменить щетки коллекторного двигателя фрезерного шпинделя, можно не только упустить драгоценное время, но и потерять фрезу, испортить заготовку.

Современные фрезерные шпиндели для станков ЧПУ с асинхронным двигателем на керамических подшипниках (в том числе их китайские аналоги), с воздушным или водяным охлаждением, обладают запасом надежности и неприхотливостью в обслуживании весь срок эксплуатации. К тому же, набор дополнительных опций поможет обезопасить оборудование от перегрева, внезапных перегрузок, скачков напряжения в сети.

К тому же, набор дополнительных опций поможет обезопасить оборудование от перегрева, внезапных перегрузок, скачков напряжения в сети.

Обзор шпинделей. Ремонт шпинделей. Ремонт шпиндельного узла. |

Каждый специалист знает, насколько важны основные характеристики шпинделя при покупке обрабатывающего центра с ЧПУ: максимальная скорость вращения шпинделя, пиковая мощность мотора шпинделя, максимальный крутящий момент шпинделя.

Необходимая мощность зависит от материала который планируется обрабатывать. Крутящий момент, скорость и мощность очень важны при подготовке спецификации, когда вы готовитесь к покупке вертикального обрабатывающего центр, но есть и несколько других моментов, которые будут иметь решающее значение для общей производительности шпинделя и вашей удовлетворенности во вложениях, которые Вы сделаете при покупке вертикального обрабатывающего центра с ЧПУ.

Что внутри и почему это важно

Поскольку шпиндель состоит из множества встроенных элементов и систем, выяснить то, что вам нужно знать, потребует хорошей подготовки, научных исследований и задавания правильных вопросов. Что внутри и почему это важно? На первый взгляд, может показаться, что фактически шпиндель не делает многого на станке с ЧПУ — инструмент режет металл, стол перемещается, система управления движением контролирует точность перемещений, а программа сделает все остальное. Шпиндель не более, чем двигатель, который позволяет инструменту быть присоединенным к нему и принимает команды от сервопривода. Описанное выше может быть правдой — шпиндель не является слишком сложным, умным или красивым, но он действительно работает и переживает часто неправильное обращение. Величина нагрузок и износ, которые должен выдерживать шпиндель, означают, что дизайн шпинделя и качество деталей в шпинделе очень важны для его производительности и срока службы. Шпиндель действительно является сердцем обрабатывающего центра.

Качественные компоненты не только определяют долговечность шпинделя, они определяют, какие у шпинделя будут скорость, крутящий момент и вибрации. Когда вы начинаете изучать шпиндель, в центре обсуждения вы часто будете находить подшипники и подшипниковые узлы. Информация по ним просто поражает сокращениями и формулировками, ориентированием и схемами; O или DB монтажные версии против DF или X конфигураций; стандарты ABEC, и так далее. Исследование несущей системы шпинделя и обрабатывающего центра, охватывает основные моменты — материал, тип, расположение и смазку.

Когда вы начинаете изучать шпиндель, в центре обсуждения вы часто будете находить подшипники и подшипниковые узлы. Информация по ним просто поражает сокращениями и формулировками, ориентированием и схемами; O или DB монтажные версии против DF или X конфигураций; стандарты ABEC, и так далее. Исследование несущей системы шпинделя и обрабатывающего центра, охватывает основные моменты — материал, тип, расположение и смазку.

Подшипниковые системы шпинделя

В подшипниковых узлах шарики перемещаются между внутренней и внешней дорожкой качения (обоймой) из стали. Материал, используемый для шарикоподшипников, влияет на температуру, вибрацию и продолжительность жизни шпинделя. Гибридные керамические подшипники обеспечивают явные преимущества по сравнению с обычными шарикоподшипниками из стали.

Преимущества гибридных керамических подшипников:

Меньшая масса

Керамические шарикоподшипники имеют массу на 60 процентов меньше, чем масса стальных шариков. Это важно, поскольку в работе шарикового подшипника, особенно на высоких скоростях вращения, центробежные силы выталкивают шарики на наружное кольцо и даже начинают деформировать форму шарика. Когда подшипник начинает деформироваться, он начинает изнашиваться быстрее и ухудшается. Керамические шарики с меньшей массой, не будут изнашиваться с той же скоростью. Использование керамических шариков позволяет увеличить скорость вращения до 30 процентов при заданном размере шарикоподшипника, без ущерба для срока службы.

Исключение холодной сварки

Керамические шарики не вступают в реакцию с дорожками качения стали, что исключает состояние, которое называется холодной сваркой — одной из основных причин отказа подшипника. Холодная сварка происходит при проходе шариков по материалу дорожки качения и вызывает износ поверхности. Холодная сварка надкалывает материал, когда подшипники вращаются и создает шероховатость поверхности качения, что приводит к выделению тепла и выводит подшипники из строя.

Работают при более низких температурах

В связи с почти идеальной круглостью керамических шариков, гибридные керамические подшипники работают при значительно более низких температурах, чем стальные шарикоподшипники, в результате чего увеличивается срок службы подшипника.

Уровень вибрации ниже

Испытания показали, что шпиндели использующие гибридные керамические подшипники проявляют более высокую жесткость и имеют более высокие собственные частоты, что делает их менее чувствительными к вибрации, в результате чего увеличивается срок службы подшипников.

Типы подшипников

Существуют различные типы подшипников. Радиально-упорные подшипники наиболее часто используются в высокоскоростных шпинделях. Эти подшипники обеспечивают точность, устойчивость к нагрузкам и скорость необходимую для резки металла. Точность шариков установленных в стальных обоймах подшипников обеспечивает точность работы, осевую и радиальную устойчивость к нагрузкам подшипников. Другой тип подшипников который иногда используются в шпинделях — конические роликовые подшипники с цилиндрическими роликами. Роликовые подшипники обеспечивают более высокую устойчивость к нагрузкам и большую жесткость, чем шарикоподшипники, и используются в шпинделях с конкретными требованиями к частоте вращения и нагрузками. Часто производители шпинделей используют оба типа подшипников в различных частях шпинделя, в зависимости от типа нагрузок, которым подшипники должны противодействовать.

Смазка

Правильная смазка подшипников имеет очень важное значение. Есть несколько систем, которые производители станков используют, чтобы поддерживать подшипники смазанными, это: масляный туман, воздушно-масляная смазка, смазка маслом и смазка импульсной воздушно-масляной струей. Такие системы иногда необходимы для скорости шпинделя свыше 18 000, но они добавляют расходы на техническое обслуживание и повышают стоимость замены шпинделя. Кроме того, эти системы смазки необходимо контролировать, чтобы убедиться в правильном соотношении количества масла и воздуха и / или тумана.

Подшипники с постоянной смазкой являются лучшим вариантом для минимизации расходов по обслуживанию и замене. С подшипниками с постоянной смазкой, вам не придется возиться со смазкой — она внедряется во время сборки шпинделя. Подшипники могут быть заправлены консистентной смазкой (постоянной смазкой) поставщиком.

Типы шпинделей

Шпиндельная технология предлагает различные способы для привода шпинделя: ремни, шестеренчатые привода, встроенным мотором и моторшпиндели. При выборе шпинделя с ременным приводом, убедитесь, что ремень прост в обслуживании и легко доступен, чтобы минимизировать затраты на обслуживание. Кроме того, тип ремня будет влиять на уровень шума машины. Ремень с профилем «елочкой» — тише, чем другие конструкции ремней, так как он рассеивает захваченный воздух, чтобы уменьшить шум. Шпиндели с шестеренчатым приводом добавят цену к стоимости станка, они могут быть шумными и требуют большего ухода, чем их конкуренты с ременным приводом. Но был момент, когда с зубчатой передачей шпинделя были предпочтительнее, чем с ременным приводом шпинделя, но достижения в области материалов и дизайна ремней доказали, что это гораздо более дешевая альтернатива в обслуживании станка. Встроенный шпиндель (иногда называемый шпинделем с прямым приводом) соединен непосредственно с двигателем. Встроенные шпиндели обеспечивают отличное качество поверхности, гладкую и более тихую работу. Другой тип шпинделей – моторшпиндели, с двигателем встроенным в шпиндель. Эти шпиндели обычно используются, когда необходима более высокая скорость вращения (свыше 16000 об/мин). Эти шпиндели являются более дорогостоящими по сравнению с ременными шпинделями. Независимо от типа шпинделя, двигатели, которые вращают шпиндель, не представляются чем-то особенным. Моторшпиндели, имеющие двигатели с двумя наборами обмоток, называются двойными шпинделями. Они обеспечивают более высокое режущее усилие и снятие материала. Однофазные электродвигатели используются там, где не требуется высокий крутящий момент и высокие скорости.

Враги шпинделя

Двумя главными врагами шпинделя являются: (1) Тепло -и (2) загрязнения (а именно, стружка и протекание охлаждающей жидкости в подшипниковые узлы). Исторически сложилось, что наиболее распространенной причиной отказа шпинделей был выход подшипника из строя в связи с попаданием в него загрязнений от охлаждающей жидкости, конденсации, загрязнения или повреждения от стружки. В большинстве случаев загрязнители попадают в шпиндель по причинам некачественных уплотнений. Для предотвращения попадания загрязнителей внутрь шпинделя производители конструируют системы продувки шпинделя воздухом (запирающий воздух) с лабиринтовыми уплотнениями с положительным давлением воздуха. Двойная система продувки воздухом, система с двумя контурами (как правило, верхним и нижним) является одним из конструктивных решений, чтобы удерживать загрязнители снаружи шпинделя.

Температура является другим фактором, который приводит к проблемам шпинделя. Так как тепло заставляет сталь расширяться, производители стараются принимать меры для защиты шпинделя от заклинивания. Теплообменники или чиллеры (наиболее распространены) используются, чтобы держать шпинделя прохладном состоянии и регулировать рост температуры узлов шпинделя. Система охлаждения шпинделя увеличивает срок жизни шпинделя и снижает риск заклинивания, особенно при запуске длинных циклов обработки или высоких рабочих режимов. Выбор чиллера зависит от станка. Для высокоскоростных обрабатывающих центров внедряются системы тепловой стабилизации. Эта система использует термостат с масляным охладителем для автоматического охлаждения шпинделя по мере необходимости.

Другим фактором, влияющим на шпиндель является качество используемого инструмента. Использование несбалансированного инструмента, изношенного инструмента может повлиять на долговечность ваших шпинделей.

Оснащение системой охлаждения инструмента

Как и на шпиндель, температура может оказывать негативное влияние на инструмент и оснастку. Во избежание этого, шпиндель оснащается гибкие соплами, либо кольцом с каналами для подачи охлаждающей инструмент жидкости (СОЖ). Сопла могут быть как регулируемыми, так и нет. Очевидно, что большое количество сопел имеющих возможность регулировать направление потока охлаждающей жидкости, является преимуществом, т.к. помогает охватить широкий диапазон длин инструмента без частых перенастроек. Система подачи охлаждающей жидкости через шпиндель (CTS), как правило, рекомендуется при обработке при 12000 оборотах в минуту и более. CTS также рекомендуется при низких оборотах для определенных приложений и рабочих циклов.

Во избежание этого, шпиндель оснащается гибкие соплами, либо кольцом с каналами для подачи охлаждающей инструмент жидкости (СОЖ). Сопла могут быть как регулируемыми, так и нет. Очевидно, что большое количество сопел имеющих возможность регулировать направление потока охлаждающей жидкости, является преимуществом, т.к. помогает охватить широкий диапазон длин инструмента без частых перенастроек. Система подачи охлаждающей жидкости через шпиндель (CTS), как правило, рекомендуется при обработке при 12000 оборотах в минуту и более. CTS также рекомендуется при низких оборотах для определенных приложений и рабочих циклов.

Стоимость замены

Так же, как и шины на автомобиль, вам, возможно, потребуется заменить шпиндель на обрабатывающем центре. В вашем рвении принять решения о покупке нового обрабатывающего центра, убедитесь, что вы смотрите вперед, в день, когда ваш шпиндель необходимо будет заменить. Вы должны знать, сколько это будет стоить, наличие вашего типа шпинделя у поставщиков и сложность его замены.

Резюме

Шпиндель является рабочей лошадкой вашего станка. Убедитесь, что производитель вашего обрабатывающего центра проработал конструкцию шпинделя серьезно и вложил средства в качество компонентов, которые помогут продлить срок эксплуатации шпинделя вашего станка.

Шпиндельные узлы станка – Металлорежущие станки

Шпиндельные узлы станка

Категория:

Металлорежущие станки

Шпиндельные узлы станка

Основными элементами конструкции шпинделя являются: собственно шпиндель, шпиндельные подшипники и ведущее звено, сообщающее вращение шпинделю. Как указывалось выше, в отдельных конструкциях внутри шпинделя располагается подвижная скалка.

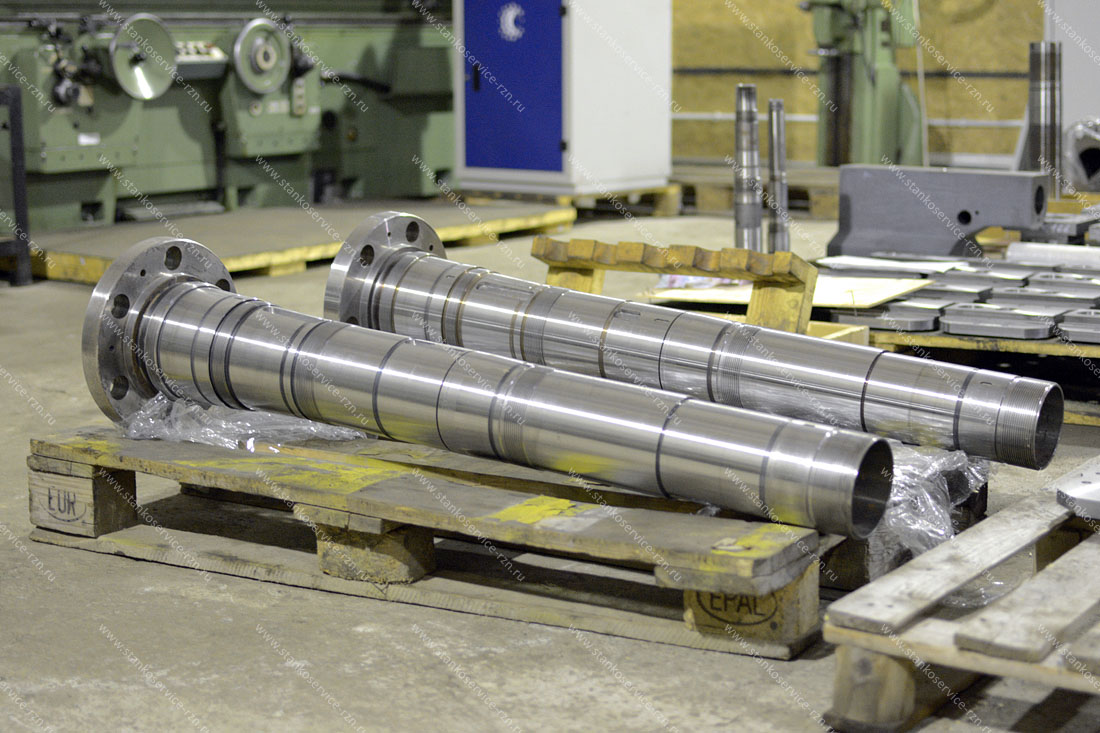

Шпиндели. Шпиндели представляют собой цельные или полые валы, конструкция которых обеспечивает закрепление тех или иных зажимных приспособлений, оправок или режущего инструмента. Конструктивное оформление посадочных мест для приспособлений и инструменты определяется назначением станка.

Характерные конструктивные формы посадочных мест токарных станков представлены на рис. 1, а, 6 и в. Значительным распространением пользуется конструкция, изображенная на рис. 1, а. Приспособление навинчивается на резьбу, имеющуюся на конце шпинделя и центрируется буртиком шпинделя. Для устранения самоотвинчивания приспособления в некоторых конструкциях имеется прихват, который входит в канавку шпинделя и прижимается болтом.

Шпиндель имеет коническое отверстие с конусом Морзе, в которое вставляется центр или конец оправки, служащей для закрепления обрабатываемой детали.

Шпиндель выполняется полым с цилиндрическим сквозным отверстием.

Достоинством данной конструкции является простота обработки посадочных мест и малые затраты времени на снятие и установку приспособления. Наличие некоторого зазора между посадочным отверстием приспособления и центрирующим буртиком снижает точность центрирования и жесткость крепления.

Более высокая жесткость и точность центрирования могут быть достигнуты при креплении приспособления на удлиненном коническом конце шпинделя с помощью накидной гайки. Наибольшая жесткость при высокой точности центрирования достигается при фланцевом конце шпинделя с коротким конусом. В корпус приспособления ввернуты шпильки с утолщенной средней частью. Шпильки проходят вместе с зажимными гайками через отверстия фланца шпинделя и кольца. После поворота кольца гайки затягиваются.

Оба последних варианта требуют большей затраты времени на обработку посадочных мест. Время на установку и снятие приспособления возрастает, особенно при фланцевом креплении.

Рис. 1. Концы шпинделей.

Формы посадочных мест, показанные на рис. 1, а и в, характерны также для револьверных станков и для шпинделей бабок, сообщающих вращение обрабатываемой детали, шлифовальных станков.

Концы сверлильных шпинделей имеют коническое отверстие с конусом Морзе и поперечный паз, в который входит лапка хвостовика инструмента или приспособления. В верхнюю часть паза вставляется при выбивании инструмента клин. Концы сверлильных шпинделей многошпиндельных и агрегатных станков имеют цилиндрическое отверстие, куда входит скалка с коническим отверстием для крепления инструмента. Для регулирования положения режущего инструмента скалка может смещаться в осевом направлении с помощью гайки. В требующемся положении скалка закрепляется стопорным винтом.

В верхнюю часть паза вставляется при выбивании инструмента клин. Концы сверлильных шпинделей многошпиндельных и агрегатных станков имеют цилиндрическое отверстие, куда входит скалка с коническим отверстием для крепления инструмента. Для регулирования положения режущего инструмента скалка может смещаться в осевом направлении с помощью гайки. В требующемся положении скалка закрепляется стопорным винтом.

Концы скалок расточных шпинделей имеют такую же конструкцию, как концы сверлильных шпинделей и дополнительный паз, в который забивается клин для крепления оправки.

Характерная конструкция посадочных мест шпинделей фрезерных станков представлена на рис. 1, е. Оправки устанавливаются в коническое отверстие переднего конца шпинделя и затягиваются тягой. Крутящий момент передается сухарями, которые входят в пазы фланца оправки. Фрезы больших диаметров устанавливаются непосредственно на торце шпинделя, при этом сухари входят в торцовые пазы фрезы. Крепление фрез осуществляется с помощью болтов, которые ввинчиваются в резьбовые отверстия, имеющиеся на торце шпинделя.

У фрезерных станков малых размеров для посадки инструментов и оправок используется обычный конус Морзе.

В тех случаях, когда по характеру конструкции шпинделя не представляется возможным выполнить шпиндель полым, крепление оправок с коническим хвостом осуществляется с помощью накидного колпака. Накидной колпак имеет прямоугольную прорезь, а оправка — двойной буртик с лысками. При установке оправки первый буртик проходит через паз колпака и при навинчивании колпака последний прижимает оправку к гнезду. При свинчивании колпака он выталкивает оправку из гнезда. Эта конструкция обеспечивает также быстросменное крепление.

Шпиндели револьверных станков и токарных автоматов, предназначенных для прутковых работ, имеют специфическую конструкцию, так как внутри шпинделей размещаются механизмы подачи и зажима материала.

Концы шпинделей шлифовальных станков обычно имеют конический хвостовик, на котором закрепляется планшайба шлифовального круга. Круг закрепляется на планшайбе с помощью фланца, снабженного кольцевым пазом, в котором устанавливаются подвижные сухари, служащие для балансировки круга.

Круг закрепляется на планшайбе с помощью фланца, снабженного кольцевым пазом, в котором устанавливаются подвижные сухари, служащие для балансировки круга.

Выбор материала шпинделя определяется условиями изностостойкости посадочных мест, а при подшипниках скольжения — также условиями работы подшипниковых шеек шпинделя. Для изготовления шпинделей применяются стали 45, 40Х, 20Х, реже — 12ХНЗ, 13ХНВА. Ответственные участки шпинделей, изготовленных из стали 45, 40Х, подвергаются термообработке до твердости HRC = 24—30, а при закалке токами высокой частоты — до твердости HRC = 45—50 при стали 45 и до твердости HRC = 50—58 — при стали 40Х. Цементируемые стали подвергаются цементации и последующей закалке до твердости HRC = 56—62.

Высокая износостойкость достигается при изготовлении шпинделей из хромоалюминиевых сталей 40ХЮ, 35ХЮА, подвергающихся азотированию (нитрированию).

Шпиндельные опоры. Шпиндели монтируются на двух, реже — на трех опорах. В одной из опор должны быть расположены подшипники, воспринимающие осевые нагрузки и ограничивающие осевое перемещение шпинделя. Подшипники второй опоры должны допускать свободное перемещение конца шпинделя при температурном удлинении. Следует заметить, что при размещении подшипников, ограничивающих осевое перемещение шпинделя, в задней опоре, температурное удлинение приводит к смещению переднего конца шпинделя, что может повлечь за собой искажение размеров обрабатываемых поверхностей, отсчитываемых вдоль оси шпинделя. Это обстоятельство следует учитывать при разработке конструкции шпиндельного узла.

В качестве опор шпинделей используются как подшипники скольжения, так и качения. Область применения подшипников скольжения в последнее время сильно сузилась.

Шпиндельные опоры должны обеспечивать высокую точность вращения шпинделя и сохранение этой точности в течение длительного периода времени. Одним из условий высокой точности вращения является небольшая величина зазоров в подшипнике, а при подшипниках качения — создание предварительного натяга. Шпиндельные подшипники должны обладать также высокой жесткостью и виброустойчивостью.

Шпиндельные подшипники должны обладать также высокой жесткостью и виброустойчивостью.

Характерной особенностью работы большинства шпиндельных подшипников является переменность режима работы — чисел оборотов и нагрузок. При этом во всем диапазоне чисел оборотов и нагрузок конструкция опор должна обеспечивать врещение шпинделя с необходимой точностью без дополнительного регулирования.

Во многих случаях конструкция шпиндельных опор должна обеспечивать возможность регулирования зазора или натяга в процессе первоначальной сборки и по мере износа.

Опоры скольжения. В течение длительного времени значительным распространением пользовалась опора, выполненная в виде конического разрезного вкладыша. Конический разрезной вкладыш 3 входит в коническое отверстие втулки или корпуса. При перемещении вкладыша с помощью гаек он деформируется и при этом изменяется зазор. При регулировании форма вкладыша искажается. Для устранения этого явления в разрез вкладыша, имеющий форму ласточкина хвоста, вводят головки болтов, имеющие аналогичную форму. При затягивании болтов вкладыш раздается и прижимается к поверхности отверстия. При этом искажение отверстия вкладыша уменьшается.

Неплотное прилегание вкладыша к отверстию корпуса снижает жесткость опоры.

Односторонний износ вкладыша не может быть устранен регулированием.

В современных станках вкладыши этого типа встречаются весьма редко.

Известным распространением пользовалась также опора с конической шейкой шпинделя. Если подшипник, ограничивающий осевое перемещение шпинделя, располагался в задней опоре, то регулирование зазора осуществлялось осевым смещением вкладыша. В ином случае при регулировании производилась подгонка кольца, расположенного между упорным подшипником и буртиком шпинделя.

Опора с конической шейкой шпинделя обладает более высокой жесткостью, так как корпус вкладыша при регулировании не деформируется и его контакт с опорной поверхностью не нарушается. Форма вкладыша при регулировании не искажается. Однако односторонний износ при регулировании не устраняется.

Однако односторонний износ при регулировании не устраняется.

Опоры этого типа находили применение в станках повышенной точности. В настоящее время подобные опоры встречаются лишь у отдельных моделей станков.

В современных прецизионных станках, работающих при небольших нагрузках, главным образом в шлифовальных, встречается опора с неразрезным коническим вкладышем. Подшипник этого типа носит название подшипника Макензена. Тонкостенный вкладыш имеет три или более выступов, которые опираются на коническую поверхность отверстия корпуса. При осевом смещении вкладыша с помощью гайки он деформируются и при этом между поверхностью шейки шпинделя и внутренней поверхностью вкладыша образуются сегментообразные карманы, в которых размещается масло. Таким образом создается несколько масляных клиньев. Минимальный зазор равен в рабочем состоянии 0,002— 0,003 мм. Благодаря малым зазорам и наличию нескольких масляных клиньев подшипники этого типа обеспечивают высокую стабильность положения оси шпинделя. Смазка подшипников осуществляется керосином или смесью керосина с маслом.

Рис. 2. Шпиндельные подшипники скольжения.

Подшипник обладает низкой несущей способностью и используется при нагрузках, непревышающих 100 кГ. Недостатком данной конструкции является также сложность обработки, которая должна быть выполнена с весьма высокой точностью.

Значительным распространением в современных шлифовальных станках пользуются различные конструкции многовкладышных подшипников. Простейшими из них являются двухвкладышные. В отличие от обычных подшипников с разъемным вкладышем двухвкладышные подшипники шпиндельных опор имеют один неподвижно закрепленный вкладыш и второй вкладыш, который поджимается либо пружиной, либо давлением масла, которое подается специальным насосом под поршень.

Благодаря подвижности одного из вкладышей обеспечивается компенсация температурного расширения вала. Однако при этом снижается жесткость несущего масляного слоя вследствие увеличенного всплывания вала. Как показывают исследования угол охвата неподвижного вкладыша не должен превышать 120°.

Как показывают исследования угол охвата неподвижного вкладыша не должен превышать 120°.

Трехвкладышный подшипник имеет два неподвижно закрепленных вкладыша и один вкладыш, который поджимается плоской пружиной. Исследования показывают, что подшипники этого типа вследствие неблагоприятного расположения масляных клиньев обладают низкой несущей способностью и долговечностью.

Рис. 3. Многовкладышные шпиндельные подшипники скольжения.

Шейка шпинделя подобного подшипника должна иметь чистоту 10— 12-го класса, а вкладыши — не ниже 8-го класса. Обработка вкладышей должна производиться путем алмазной расточки. Шабровка рабочих поверхностей вкладышей не допускается. Монтажные зазоры находятся в пределах 0,001—0,002 мм.

Для смазки подшипника описанного типа применяются маловязкие сорта масла.

Вкладыши подшипников скольжения изготовляются из бронзы различных марок: Бр. Оф 10—0,5, Бр. ОЦС 6—6—3, Бр. СЗО, БАЖ и др. С целью экономии дефицитных материалов подшипники выполняются биметаллическими, залитыми тонким слоем бронзы. В ряде случаев используются подшипники, залитые баббитом. Для изготовления тихоходных подшипников применяются антифрикционные чугуны.

При высоких окружных скоростях требуется тщательная отделка поверхностей вкладышей и шеек шпинделя, высокая поверхностная твердость шеек шпинделя, циркуляционная смазка, обеспечивающая охлаждение подшипника и шейки, тонкая очистка масла с помощью фильтров, а в ряде случаев включение в систему смазки радиаторов для охлаждения масла. Тонкая фильтрация масла в прецизионных станках должна обеспечивать удаление частиц размерами больше 0,001—0,002 мм.

Расчет подшипников ведется в соответствии с методикой, разработанной в гидродинамической теории смазки.

При высокой скорости вращения и сравнительно малых нагрузках применяются подшипники с «воздушной смазкой».

Опоры качения. В опорах шпинделей применяются подшипники качения различных типов: шариковые радиальные, шариковые радиальноупорные, роликовые цилиндрические, роликовые конические, специальные двухрядные роликовые подшипники с коническим отверстием внутреннего кольца, игольчатые.

Подшипники качения, используемые в опорах шпинделей, отличаются высокой точностью. Подшипники нормальной точности применяются лишь в редких случаях, например в сверлильных станках. В остальных случаях используются подшипники классов П (повышенный), ВП (особо повышенный), В (высокий), АВ (особо высокий), А (прецизионный), СА (особо прецизионный) и С (сверхпрецизионный). Чем выше класс точности станка, тем соответственно выше класс точности подшипников, используемых в опорах шпинделей. Обычно в передней опоре применяются более точные подшипники, чем в задней.

Специфическую конструкцию имеет подшипник с коническим отверстием внутреннего кольца. Внутреннее кольцо садится на коническую шейку шпинделя. При перемещении внутреннего кольца с помощью гаек коническая шейка распирает кольцо и его диаметр увеличивается. При этом устраняются зазоры между роликами и кольцами и создается предварительный натяг благодаря деформации роликов.

Недостатком конструкции, представленной на рис. IV. 30, а, является сложность регулирования, так как не предусмотрено удобство смещения кольца влево в случае получения чрезмерного натяга в процессе регулирования. Для того чтобы избежать чрезмерного натяга, между внутренним кольцом подшипника и буртиком шпинделя устанавливают мерное кольцо. Однако подгонка мерного кольца также является весьма трудоемкой операцией. В наиболее совершенных конструкциях натяг создается с помощью гайки, а смещение кольца в обратном направлении осуществляется с помощью гайки. В требующемся положении гайка стопорится стопором.

С предварительным натягом могут быть собраны также и радиальные и радиальноупорные шариковые подшипники обычной конструкции. При этом различают две формы натяга — предварительный и внутренний. Натяг создается смещением наружных и внутренних колец пары подшипников друг относительно друга.

Предварительный натяг может быть осуществлен в двух вариантах. При первом варианте натяг создается с помощью гаек и может быть отрегулирован в процессе сборки. Наружные кольца подшипников и распорное кольцо сжаты между буртиком корпуса и фланцем. Внутренние кольца подшипников могут быть-сжаты гайками. При сжатии внутренние кольца смещаются относительно наружных и при этом создается необходимый натяг. Величина натяга определяется сборщиком и в значительной мере зависит от его квалификации. В процессе эксплуатации станка величина натяга может регулироваться.

Наружные кольца подшипников и распорное кольцо сжаты между буртиком корпуса и фланцем. Внутренние кольца подшипников могут быть-сжаты гайками. При сжатии внутренние кольца смещаются относительно наружных и при этом создается необходимый натяг. Величина натяга определяется сборщиком и в значительной мере зависит от его квалификации. В процессе эксплуатации станка величина натяга может регулироваться.

Рис. 4. Шпиндельные подшипники качения.

Строго заданная величина натяга может быть получена при установке распорных колец разной ширины между наружными и внутренними кольцами. Требующаяся ширина колец определяется экспериментально. Пара подшипников совместно с внутренним распорным кольцом устанавливается на оправку, наружное кольцо нижнего подшипника опирается на кольцевой выступ опорного фланца, а к верхнему фланцу, опирающемуся на наружное кольцо верхнего подшипника, прикладывается заданная осевая нагрузка. Под действием приложенной нагрузки кольца смещаются и расстояние, фактически получающееся между наружными кольцами подшипников, измеряется. В соответствии с полученным размером подгоняется ширина распорного кольца. После установки обоих распорных колец на место и сжатия внутренних колец гайками, создается натяг, соответствующий нагрузке, приложенной при экспериментальном определении ширины кольца.

Внутренний натяг создается с помощью пружин. Внутренние кольца обоих подшипников сжаты гайками. Под действием пружин, расположенных в отверстиях гильзы, и упирающихся во фланец, наружное кольцо подшипника смещается вправо. Через шарики усилие передается внутреннему кольцу и шпинделю, который также смещается вправо до тех пор, пока не возникнет натяг в подшипнике. Внутренний натяг сохраняет постоянную величину в процессе эксплуатации станка.

Шпиндельные подшипники качения, точность которых превышает нормальную, монтируются как на шейках шпинделя, так и в гнездах корпуса на посадках 1-го класса точности. Выбор посадки производится в зависимости от условий работы подшипников.

Преимущественное применение находят посадки П1 и системы отверстия для монтажа подшипников на шпинделе и П1 и Нх по системе вала при монтаже подшипников в корпусе; реже применяются посадки Т1. Для быстроходных шпинделей назначаются посадки с меньшим натягом.

При назначении посадок следует помнить, что сочетание отклонений вала, обработанного с допусками по системе отверстия, с отклонениями, установленными для отверстий внутреннего кольца подшипиников качения, дает значительно меньший зазор или больший натяг, чем те, которые соответствуют выбранной посадке в системе отверстия. Чрезмерный натяг может привести к заклиниванию подшипника.

Рис. 5. Отклонение посадочных мест шпиндельных подшипников (а) и влияние биения подшипников на биение конца шпинделя (б).

Высокие требования предъявляются также к точности геометрической формы посадочных мест подшипников качения шпиндельных опор. Отклонения геометрической формы цилиндрических поверхностей посадочных мест приводят к деформации колец подшипников качения, а отклонения s поверхностей упорных буртиков от плоскости, перпендикулярной к оси цилиндрических поверхностей, — перекосу колец. Как деформации, так и перекос колец снижают точность вращения шпинделя.

Рис. 6. Шпиндельные узлы:

а — токарного станка IK62, б — фрезерного станка 6Н83.

Конструкция шпиндельных узлов. Конструктивное оформление шпиндельных узлов отличается чрезвычайным многообразием, что заставляет ограничиться рассмотрением нескольких характерных примеров.

Большим распространением пользуются шпиндельные узлы, в опорах которых применяются двухрядные роликовые подшипники с коническим отверстием внутреннего кольца (серия 3182100). На подобных подшипниках монтируются шпиндели токарных, фрезерных, расточных и координатнорасточных и других станков.

Шпиндельный узел токарного станка IK62, работающий при числах оборотах и нагрузках, изменяющихся в широком диапазоне, представлен на рис. 6, а. Передняя опора, в которой смонтирован роликовый подшипник серии 3182100 с внутренним диаметром 100 мм, имеет описанную выше конструкцию. В задней опоре смонтированы радиальноупорные шариковые подшипники. Предварительный натяг этих подшипников осуществляется через промежуточную шайбу с прорезями, которая служит температурным компенсатором. При создании натяга лепестки шайбы деформируются и поддерживают натяг при удлинении заднего конца шпинделя.

Осевые нагрузки воспринимаются радиальноупорными подшипниками задней опоры. При температурном удлинении шпинделя его передний конец смещается в осевом направлении.

Для предотвращения вытекания масла из передней опоры на шпинделе имеется маслоотражательный конус, выполненный в форме канавки, и маслоуплотнительная канавка во фланце. В задней опоре установлено уплотнительное кольцо. Смазка подшипников осуществляется плунжерным насосом коробки скоростей.

Шпиндель получает вращение от подвижной шестерни, сидящей на шпинделе на шлицах. Шестерня может занимать одно из двух положений, соответствующих включению той или иной группы скоростей.

Рис. 7. Шпиндельный узел фрезерного станка 6Н81 с разделенным приводом.

Шпиндель фрезерного станка 6Н83 смонтирован на трех подшипниках. В передней и средней опорах расположены роликовые конические подшипники, в передней класса А, в средней — В, а в задней — шариковый класса В. Третья опора повышает виброустойчивость шпиндельного узла. Зазоры в опорах устраняются с помощью гайки при стягивании внутренних колец подшипников. При наличии осевых нагрузок, направленных от задней опоры к передней, передний подшипник разгружается, что снижает его жес-ткость. При температурном удлинении шпинделя уменьшается натяг в обоих конических подшипниках.

Для повышения плавности хода при фрезеровании на шпинделе расположен маховик.

На рис. 7 представлен шпиндельный узел фрезерного станка 6Н81, имеющего разделенный привод и разгруженный шпиндель. Передняя опора шпинделя состоит из двух шариковых подшипников, собранных с предварительным натягом, а задняя — из одного шарикового подшипника. Натяг осуществляется гайкой.

При высоких скоростях шпиндель получает вращение непосредственно от приводного шкива, смонтированного на подшипниках. Шкив сцепляется со шпинделем с помощью подвижной втулки, которая при этом перемещается влево и входит в зацепление со шлицевыми выступами шпинделя. Одновременно при перемещении втулки перемещаются шестерни переборного валика, которые при этом выходят из зацепления с шестернями. Втулка и шестерня связаны поводком.

При включении группы низких скоростей вращение передается через шестерни перебора. Валик перебора смонтирован на шариковых подшипниках.

Ленточный тормоз, барабан которого выполнен заодно со шкивом, приводится в действие пружиной. При включении вращения шпинделя электромагнит, связанный с рычагом, выключает тормоз.

Специфическую конструкцию имеют шпиндельные узлы горизонтально-расточных станков. Горизонтальнорасточной станок имеет два полых шпинделя. Шпиндель сообщает вращение скалке, перемещающейся в осевом направлении, а шпиндель — планшайбе с радиальным суппортом. Шпиндель, получающий вращение от шестерни, закрепленной на шпонке, смонтирован на конических роликовых подшипниках. Регулирование зазора в подшипниках осуществляется гайками.

На коническом конце шпинделя на шпонке сидит планшайба, получающаяся вращение от шестерни.

Шпиндель, получающий вращение от шестерни сидящей на шпонке, смонтирован на подшипниках, регулируемых гайками. Подшипник расположен в отверстии шпинделя и защищен уплот-нительным кольцом гайки.

От шпинделя вращение передается шпонками скалке, в которой имеется два продольных паза. Скалка, изготовленная из нитрированной стали 35ХЮА, перемещается в закаленных втулках, изготовленных из стали ШХ15. Конец скалки связан подшипниками с ползушкой, которая может перемещаться по направляющим хвоствой части шпиндельной бабки. Ползушка получает движение от винта, который входит в гайку.

Радиальный суппорт получает движение через планетарный механизм. Вращение передается валу, расположенному в подшипниках корпуса планшайбы. На валу сидит червяк, зацепляющийся с червячной рейкой, прикрепленной к радиальному суппорту. Червяк состоит из двух частей, между которыми имеется зазор. Червяк упирается в подшипник, а червяк можно перемещать для устранения осевого зазора вдоль оси вала с помощью болта. В требующемся положении болт закрепляется с помощью фиксатора, который входит в зубцы буртика болта и винта.

Корпус планшайбы центрируется цилиндрической поверхностью шпинделя и закрепляется болтами. Суппорт перемещается по направляющим в форме ласточкина хвоста с регулируемой планкой. Крайние положения при перемещении суппорта определяются по указателю. Если при работе суппорт должен оставаться неподвижным, то он закрепляется двумя зажимами. Суппорт имеет Т-образные пазы для закрепления инструментодержателей и продолговатое окно для прохода скалки.

В качестве примера шпиндельного узла, смонтированного в подвижной гильзе, рассмотрим шпиндельный узел быстроходного вертикальнофре-зерного станка высокой точности. Шпиндель, смонтированный на шариковых подшипниках с внутренним натягом в гильзе, получает вращение от шкива, сидящего на втулке. Так как втулка вращается на независимых подшипниках, то усилие натяжения ремня не передается шпинделю, который связан со втулкой скользящими шпонками. Внутренний натяг создается пружинами.

Смазка подшипников осуществляется маслоразбрызгивающими конусами. Конуса погружены в масляные ванны. Под действием центробежной силы масло поднимается по поверхности конуса и, разбрызгиваясь, поступает в подшипник в виде масляного тумана.

Рис. 8. Шпиндельный узел горизонтальнорасточногостанка.

Рис. 9. Планшайба расточного станка с радиальным суппортом.

Вес гильзы уравновешивается пружиной, расположенной внутри полой скалки, на которой нарезана зубчатая рейка. В требующемся положении гильза закрепляется при стягивании корпуса, имеющего надрез.

Для установки гильзы имеется ограничитель, перемещающийся по микрометрическому винту, снабженный отсчетными шкалами. При перемещении гильзы упор приходит в контакт с буртом ограничителя.

Специфическую конструкцию имеют шпиндельные узлы, совершающие планетарное движение, например шпиндельные узлы планетарно-шлифовальных и шпоночно-фрезерных станков. Подшипники шпинделя смонтированы в эксцентрично расположенных отверстиях гильзы, которая, в свою очередь, помещается в эксцентрично расположенных отверстиях барабана. Вращением гильзы с помощью червяка устанавливается необходимый эксцентриситет оси шпинделя относительно оси барабана. В требующемся положении гильза закрепляется втулками.

В процессе работы шпиндель получает вращение от шестерни, связанной крестовой муфтой с фланцем, а барабан от шестерни. Крестовая муфта обеспечивает передачу вращения шпинделю при смещении его оси относительно оси шестерни.

Рис. 10. Шпиндельный узел быстроходного фрезерного станка.

Рис. 11. Шпиндель с планетарным движением.

Благодаря вращению барабана с эксцентрично расположенным шпинделем обеспечивается получение паза заданной ширины независимо от диаметра шпоночной фрезы. Ширина паза настраивается путем установки эксцентриситета шпинделя.

Расчет шпинделей ведется в соответствии с общей методикой расчета валов. Шпиндели рассчитываются на прочность и жесткость. Если в каждой из опор шпинделя имеется по одному подшипнику качения, то расчет ведется как при ножеобразных опорах. При подшипниках скольжения и при нескольких подшипниках качения в одной опоре полагают, что в передней опоре действует реактивный момент, величину которого принимают равной от нуля до 0,3—0,35 момента, изгибающего шпиндель в передней опоре. Большие значения соответствуют большим нагрузкам.

Наиболее важным является расчет шпинделя на жесткость. Однако вопрос расчета шпинделей на жесткость разработан недостаточно, так как отсутствуют достаточно точные критерии, определяющие допустимую величину прогиба шпинделя. При чистовой обработке отклонения в размерах и форме обрабатываемой детали, возникающие вследствие деформаций шпинделя, должны составлять часть допускаемых отклонений.

Рис. 12. Задняя бабка.

Задние бабки и люнеты. Совместно со шпиндельными узлами работают задние бабки и люнеты.

Задние бабки, поддерживающие свободный конец обрабатываемой детали, передний конец которой связан со шпинделем, имеют подвижную скалку, в переднюю часть которой вставляется неподвижный или вращающийся центр. У токарных станков средних и больших размеров вращающийся центр выполняется в форме короткого вращающегося шпинделя. К опорам вращающегося шпинделя задней бабки предъявляются такие же требования, как к опорам основного шпинделя.

В требующемся положении скалка задней бабки закрепляется так же, как подвижная шпиндельная гильза втулками.

В ряде случаев для создания постоянства усилия поджима заднего центра и сокращения затрат вспомогательного времени для перемещения скалки задней бабки используются гидравлические и пневматические поршневые двигатели.

Люнеты используются для поддержания обрабатываемых деталей на токарных и шлифовальных станках или для поддержания борштанг на расточных станках.

Рис. 13. Люнеты.

На токарных станках применяются ходовые и неподвижные люнеты. Неподвижный люнет устанавливается на станине станка. Деталь поддерживается тремя выдвижными кулачками, которые могут быть снабжены вращающимися роликами. Верхний кулачок располагается в откидной крышке люнета, которая открывается при установке обрабатываемой детали. Ходовой люнет устанавливается на суппорте и перемещается вместе с ним. Два кулачка поддерживают обрабатываемую деталь в зоне, расположенной непосредственно за резцом.

В автоматизированных станках люнеты снабжаются специальным приводом для отвода кулачков в момент снятия обработанной детали и установки заготовки. Люнеты расточных станков представляют собой подшипники с откидными крышками.

Реклама:

Читать далее:

Планшайбы и столы станков

Статьи по теме:

Шпиндель токарного станка: устройство, ремонт, виды

Шпиндельный узел (ШУ, коробка скоростей) замкнута в литой чугунный картер. Главным элементом считается шпиндель, как звено станка. Это трубчатый полый вал со сквозным отверстием, на концах которого крепятся зажимные элементы или режущий инструмент. На опорах и посадочных гнездах коробки чаще используются подшипники качения. К ним предъявляются серьезные требования по соблюдению точности посадочного места. Иначе неизбежна деформация подшипниковых колец с негативными последствиями.

При малых скоростях, агрегат получает обороты от шестерни, сидящей на валу. Высокие скорости вращения достигаются от приводного шкива и ремня. Передняя опора компенсирует осевую нагрузку, причем задняя остается не закрепленной. Такой подход положительно выявляет жесткость, уменьшая нагрев, а также возможную деформацию правой шейки шпинделя.

Оглавление:

- Характеристики

- Ремонт

- Сфера использования

- Отличительные особенности

Описание и виды

Отличаются по назначению, размерам, мощности, способу привода, классу чистоты, типу опор.

Использование шпиндельной бабки привязано к быстроходности, точности поверхности заготовки, производительности токарного станка. Показатель низкого качества обработки свидетельствует о малых оборотах, изношенности гнезда, рабочего инструмента (резца), отсутствия балансировки ШУ.

Техническая характеристика шпиндельного узла ориентирована нарезать винтовую резьбу разного профиля, шага. Оборудование растачивает, сверлит заготовки любой твердости, включая каленный прокат.

Технической особенностью устройства считается точение метрической, модульной, других профилей резьбы необходимого шага. Параметры, характеризующие шпиндель:

- Диаметр обрабатываемого изделия, Д.

- Высота центров, ВЦ — означает половину (0,5Д), которая может разместиться над станиной.

- Расстояние между центрами, РМЦ — расстояние между центром задней (подвижной) бабки и кулачками патрона.

Шпиндель токарно-винторезного станка имеет правую и заднюю опоры. Первая входит в радиальный двухрядный роликовый, а задняя сидит на двух упорных шариковых подшипниках. Валы входят в конические ролики качения и получают обороты от клиноременного шкива. Конструктивная простота шпиндельного узла определяется количеством подшипников, надежной фиксацией, герметичностью элементов уплотнения.

Ремонт

Ремонт заключается в точном восстановлении шеек шпинделя. При наличии заусениц, шейки посадочных мест подвергаются проточке, шлифовке, полированию (желательно пастой ГОИ) мелкозернистой наждачной бумагой, смачивая поверхности маслом.

Посадочные места подшипников склонны к ослаблению, если не сказать изнашиванию. Приемлемый вариант реставрации: хромировка, лучше металлическое напыление требуемой высоты. Не возбраняется растачивать шейку настолько, чтоб впрессовать на нее стальную горячую втулку. После обкатки подшипники проверяют на предмет биения.

Конус шпинделя нарезается на станке. По окончании операции его шлифуют наждачным полотном. Ремонт детали выполняется при наличии станков: токарного, вертикально-фрезерного, круглошлифовального. Внутренний диаметр шпинделя привязан к РМЦ и большим размерам обработки, особенно, изделий трубного сортамента. Такие машины целесообразно приобрести для использования в нефтяной, геологоразведочной отраслях.

Шпиндель, как элемент токарного станка, состоит из полого ступенчатого вала. На торце его монтируется патрон или вспомогательные планшайбы для установки, фасонных изделий нестандартной формы.

Назначение

Точение наружной цилиндрической, конусной поверхности изделия, расточка внутренней оболочки. Помимо металлических материалов токарь торцует цилиндры, конуса, нарезает резьбу на древесном, композитном сырье. Вкупе со специальными навесными устройствами токарный станок выполняет также операции сверления, шлифования, фрезерования.

При этом, узел настроен на переменный режим работы, но высокой производительности с учетом применения твердосплавных инструментов (резцов).

Технологические характеристики оборудования среднего класса обеспечены достаточным уровнем автоматизации и, как следствие, качеством конечной продукции.

Шпиндельные бабки применяются в сфере энергетической, машиностроительной, авиастроения, изготовления колесных пар железнодорожного подвижного состава, турбин, конструкций прокатных станов. Продукцию этого ряда можно и желательно купить у солидных поставщиков.

Отличия

- Опоры на подшипниках качения. Не подвергаются нагреву, поскольку охлаждаются жидкой смазкой. Процесс упреждает тепловую деформацию от нагрева.

- Аэростатические посадочные места имеют электрический или воздушный привод. Работают с высокими скоростями, что повышает эксплуатационные характеристики обработки внутренних поверхностей.

- Гидростатические опорные шейки. Характеризуются отсутствием выработки при постоянных нагрузках. Фактором тому служит отсутствие контактов в металлических сочленениях шпинделя.

- Магнитные опоры. Отличаются продолжительным периодом эксплуатации под нагрузкой, без смазки. Устройство работает под воздействием магнитного поля, обеспечивая устойчивость шпинделя в заданном положении.

Стоимость описанных выше агрегатов варьируют в зависимости от диаметра заготовки, ВЦ, РМЦ, других опций.

Шпиндели станков

Шпиндели станков нормальной и повышенной точности изготовляют из легированных сталей 50Х, 40ХГТР, 40ХФА, цементируемых сталей 18ХТ, 20Х, а станков высокой и особо высокой точности из сталей 40ХФА, 18ХГТ, 12ХНЗА. Термообработка шпинделей: закалка или поверхностная закалка с предшествующей (при необходимости) цементацией. Основные поверхности шпинделей – шейки под подшипники и центрирующие патрон, конусное отверстие – шлифуют и полируют.

Предельные отклонения шеек шпинделя под подшипники качения (в порядке ужесточения условий работы) js5, k5, m5, а шеек под патрон – js5. Класс точности применяемых для шпиндельного узла подшипников качения зависит от точности станка. В таблице приведена эта зависимость для токарных станков.

Возможные дефекты и способы ремонта шпинделей.

При износе шеек до 0,01-0,02 мм производят притирку на токарном станке сначала смесью наждачного порошка и масла, а затем доводочной пастой с керосином. При износе шеек более 0,02 мм производят:1) шлифование с последующей доводкой под ремонтный размер (при возможности изменения размера отверстия сопрягаемой со шпинделем детали). После шлифования цементированные шейки проверяют на наличие цементированного слоя и при необходимости проводят повторную цементацию;

2) при условии сохранения размера отверстия – восстановление шеек, изношенных до 0,05 мм, хромированием с последующим шлифованием, а изношенных более 0,05 мм – металлизацией или вибродуговой наплавкой с последующим обтачиванием и шлифованием;

3) при значительном износе – протачивание шейки и напрессовка или установка на клею ремонтной втулки с последующим ее протачиванием и шлифованием.

Связь точности токарной обработки и точности шпиндельного узла станка.

| некруглость, мкм | 5 | 3 | 2 | 1,2 | 0,7 |

| шероховатость поверхности Ra, мкм | 2,0 | 1,0 | 0,8 | 0,63 | 0,3 |

| Подшипник качения d<80 мм – класс точности | 4-5 | 4 | 2-4 | 2 | Св. 2 |

| шпинделя | 1,3 | 0,8 | 0,5 | 0,3 | 0,2 |

| корпуса | 2,5 | 1,3 | 1,0 | 0,6 | 0,4 |

| Шпиндельный узел в сборе – радиальное биение оси вращения шпинделя, мкм | 4,0 | 2,3 | 1,6 | 0,9 | 0,5 |

При небольших износах конического отверстия шпинделя, рисках и забоинах на его поверхности производят шлифование на внутришлифовальном станке или не снимая шпинделя со станка с помощью специального приспособления. При значительном износе конического отверстия его растачивают и напрессовывают или устанавливают на клею ремонтную втулку с последующим растачиванием и шлифованием.

При износе или повреждении резьбы производят наплавку или металлизацию с последующим нарезанием резьбы, реже перенарезают резьбу на меньший диаметр.

Отремонтированные шпиндели должны отвечать следующим требованиям:

1. Отклонение от цилиндричности шеек под подшипники не должно превышать 10 % допуска на диаметр шейки для шпинделей станков точности А и С, 25 % допуска – при точности станков П и В и 50 % допуска – при точности Н.

2. При проверке правильности геометрической формы конусных поверхностей шпинделя с помощью конусного калибра длина неокрашенных мест не должна превышать 5 мм по окружности и 20 % длины образующей вдоль нее; нанесенные на калибр через 90° четыре продольные риски должны равномерно растираться, нестертые места не должны быть более 3 мм.

3. При проверке размера конусного отверстия торец шпинделя должен находиться в пределах двух рисок на конусном калибре.

4. При протачивании и перешлифовке основных поверхностей шпинделя допускается уменьшение диаметра в пределах 5%, а уменьшение диаметра резьбы – до следующего меньшего стандартного размера.

5. Увеличение размеров шпоночного паза недопустимо.

6. Вращение шпинделя от руки должно происходить без люфта и заедания.

7. После сборки шпиндельного узла проверяется параллельность или перпендикулярность оси шпинделя к поверхности стола или направляющих. Допустимые погрешности расположения поверхностей шпинделя приведены в таблице.

Нормы точности шпинделей металлорежущих станков

| Радиальное биение центрирующей поверхности шпинделя: | ||||

| 1. Токарные станки с наибольшим диаметром обработки, мм: | ||||

| до 250 | 8 | 5 | 3 | – |

| от 250 до 800 | 10 | 7 | 5 | – |

| 2. Фрезерные станки с шириной стола до 500 мм | 10 | 6 | – | – |

| 3. Круглошлифовальные станки при диаметре изделия, мм: | ||||

| до 100 | – | 4 | 2,5 | 1,5 |

| от 100 до 200 | – | 5 | 3 | 2 |

| Осевое биение шпинделя: | ||||

| 1. Токарные станки с наибольшим диаметром обработки, мм: | ||||

| до 400 | 8 | 5 | 3 | – |

| от 400 до 800 | 10 | 7 | 5 | – |

| 2. Фрезерные станки с шириной стола до 500 мм | 10 | 6 | – | – |

| 3. Круглошлифовальные станки при диаметре изделия, мм: | ||||

| до 200 | – | 4 | 2,5 | 1,5 |

| от 200 до 400 | – | 5 | 3 | 2 |

| Торцовое биение базовой поверхности шпинделя (опорного буртика): | ||||

| 1. Токарные станки с наибольшим диаметром обработки, мм: | ||||

| до 400 | 16 | 10 | 7 | – |

| от 400 до 800 | 20 | 12 | 7 | – |

| 2. Фрезерные станки с шириной стола до 500 мм | 20 | 12 | – | – |

| 3. Круглошлифовальные станки при диаметре изделия, мм: | ||||

| до 200 | – | 6 | 4 | 2,5 |

| 200-400 | – | 8 | 5 | – |

| Радиальное биение конического отверстия шпинделя (у торца): | ||||

| 1. Токарные станки с наибольшим диаметром обработки, мм: | ||||

| до 400 | 10 | 7 | 5 | |

| 400-800 | 12 | 5 | 5 | |

| 2. Фрезерные станки с шириной стола до 500 мм | 10 | 6 | – | – |

| 3. Круглошлифовальные станки при диаметре изделия, мм: | ||||

| до 100 | – | 4 | 2,5 | 1,5 |

| 100-200 | – | 5 | 3 | 2 |

Смотрите также:

Особенности обслуживания шпинделя станка

Управление – это мозг, серводвигатели – мышцы, но шпиндель – это сердце любого станка с ЧПУ. Так же, как и людям, обрабатывающим центрам нужно надежное сердце, чтобы избежать трагедии. Для механических мастерских эта трагедия проявляется в неожиданных счетах за ремонт и простоях в течение нескольких дней или даже недель.

Заклинивание шпинделя влияет как на поставки клиентам, так и на денежный поток; резаки ломаются, детали утилизируются, операторы могут получить травмы.К счастью, надежный план профилактического обслуживания шпинделя станка помогает избежать всех этих неприятностей.

Чаще всего плохая подача воздуха к шпинделям является существенным фактором преждевременного выхода из строя шпинделя станка. Изображение предоставлено GTI Spindle Technology

Лучшие практики

Каждый производитель шпинделей, участвовавший в написании этой статьи, давал один и тот же совет: содержите станки и шпиндели в чистоте, не откладывайте ремонт до тех пор, пока в цехе не станет меньше загруженности, и следуйте надежным методам обработки.