Шпиндель токарного станка. Виды, устройство и эксплуатация.

Шпиндель токарного станка является одним из наиболее важных компонентов токарного станка, который определяет его возможности обработки.

Он вращает заготовку, в то время как режущий инструмент перемещается по осям X и Z для выполнения требуемой операции обработки.

В этой статье представлено подробное руководство по шпинделю токарного станка и его различным аспектам, таким как конструкция, типы и назначение.

Я также расскажу о вероятных проблемах, с которыми вы можете столкнуться при работе со шпинделем токарного станка, и о том, что следует учитывать при покупке шпинделя.

Что такое шпиндель токарного станка?

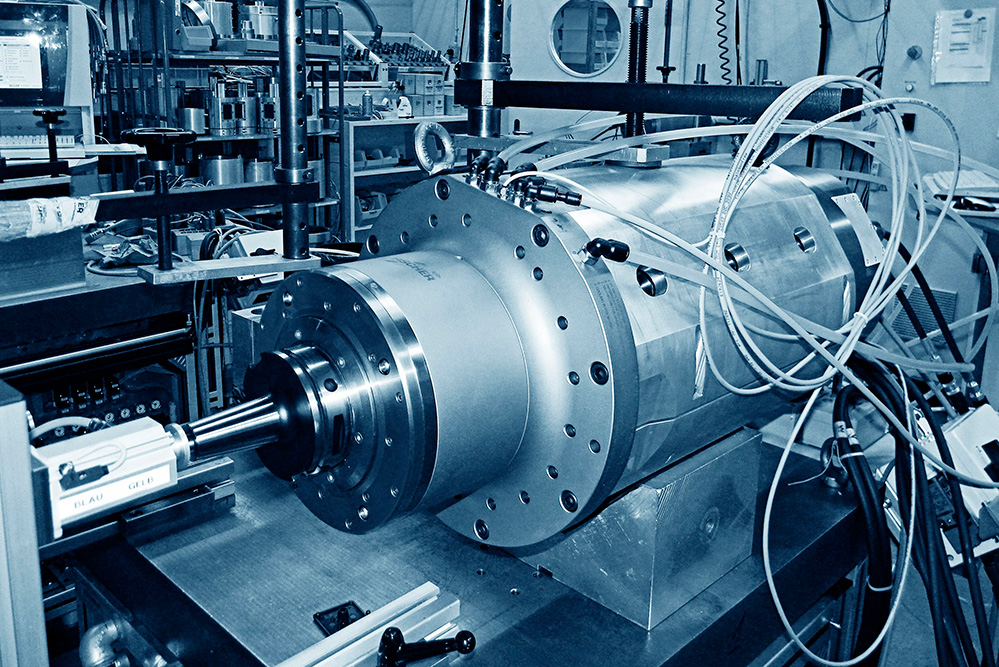

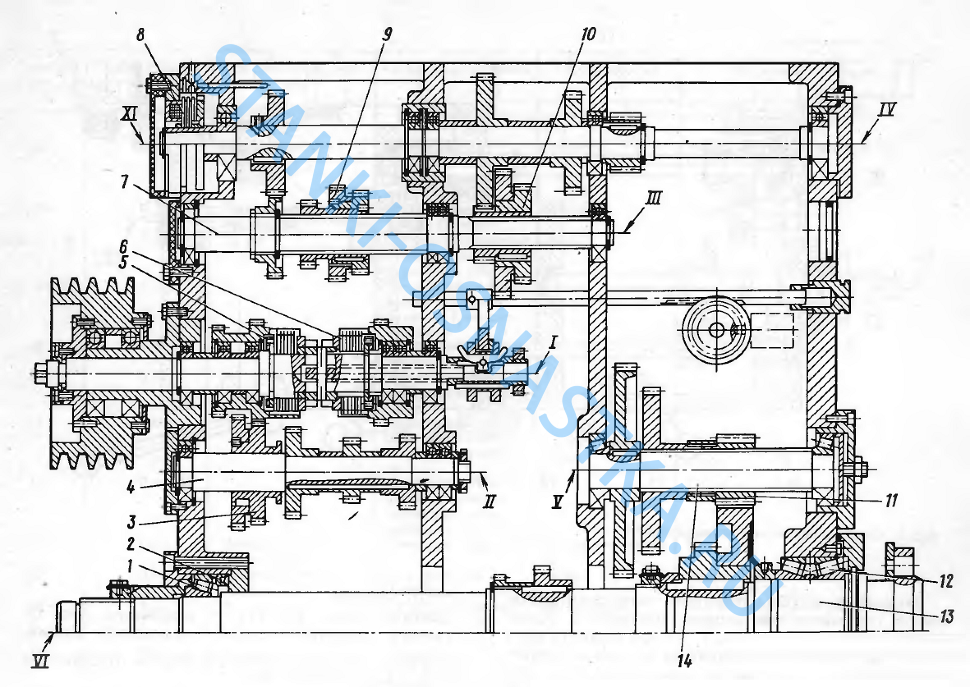

Шпиндель токарного станкаТокарный шпиндель является важным вращающимся компонентом в передней бабке токарного станка. В нем находится вал шпинделя, который передает вращательное движение на патрон, тем самым вращая заготовку. Как правило, токарные станки позволяют изменять скорость вращения шпинделя в соответствии с требованиями обработки.

Обычно он состоит из компонентов из высокоуглеродистой хромистой стали или мартенситной нержавеющей стали, которые обеспечивают жесткость для обеспечения высокой силы резания во время операции обработки.

Шпиндель токарного станка проходит через переднюю бабку и передает вращательное движение от первичного двигателя к оси, на которой закреплена бабка, через промежуточную систему привода.

Для выполнения требуемой операции обработки режущий инструмент создает большую силу резания, тем самым удаляя материал с заготовки.

В зависимости от типа токарного станка шпиндель токарного станка может быть высокоскоростным шпинделем (токарные станки по дереву) или мощным шпинделем (токарные станки по металлу).

Кроме того, токарные станки также можно найти в конфигурациях с несколькими шпинделями, которые можно использовать для выполнения нескольких операций обработки за один проход.

Компоненты шпинделя токарного станка

Четыре основных компонента шпинделя токарного станка — это вал шпинделя, двигатель, подшипники и корпус шпинделя.

Вал шпинделя

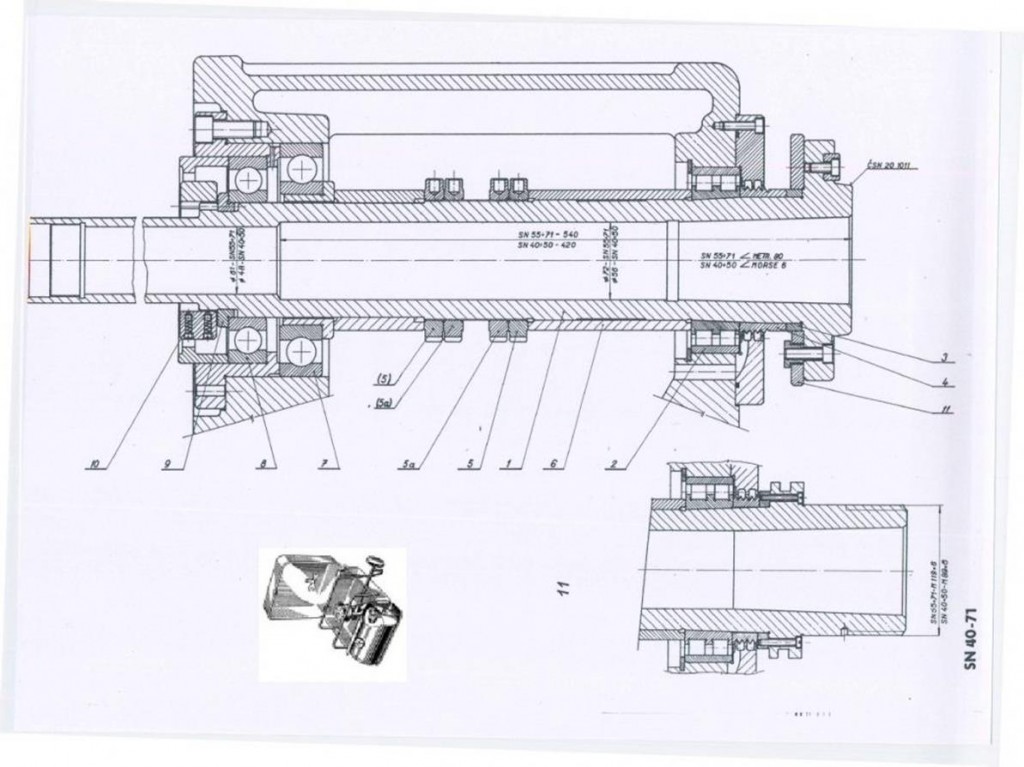

Вал шпинделяВал шпинделя является основной частью шпинделя токарного станка. С одной стороны он соединяется с первичным двигателем, а с другой обеспечивает возможность установки удерживающего устройства.

Этот вал имеет секции разного диаметра, которые служат для размещения различных компонентов шпинделя. Максимальный внешний диаметр может варьироваться до 10 дюймов (250 мм).

На переднем конце вала шпинделя находится патрон, удерживающий заготовку.

Двигатель

Токарный шпиндель в сочетании с двигателемТрадиционные токарные станки состояли из двигателей внутреннего сгорания для привода их шпинделей.

Однако с развитием технологий электродвигатели заменили ДВС, чтобы обеспечить лучший контроль скорости и устранить нежелательные выбросы.

Передача движения от двигателя к валу шпинделя осуществляется двумя способами.

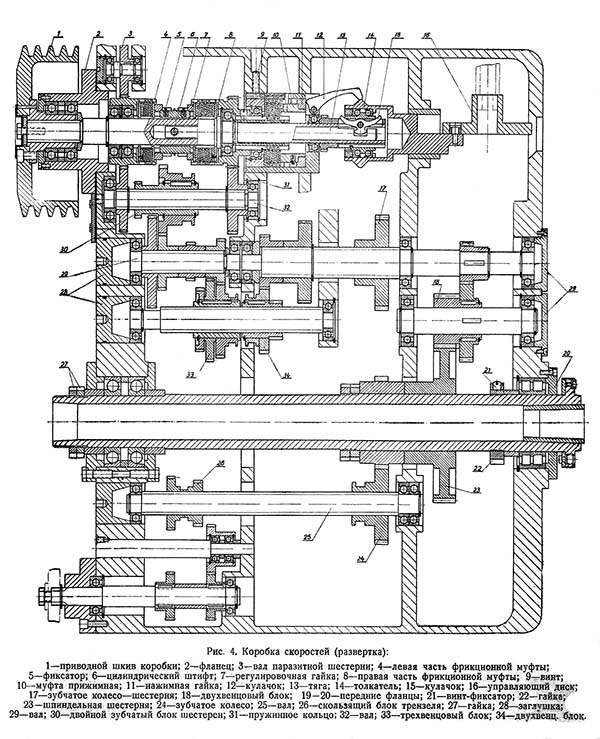

Внешний двигатель соединен с валом шпинделя с помощью зубчатой передачи или системы ременной передачи. В этой конфигурации двигатель может быть размещен вне корпуса шпинделя.

Эти двигатели обычно представляют собой асинхронные двигатели с фиксированной скоростью, а зубчатый механизм обеспечивает изменение скорости.

В то время как внутренние двигатели размещены в корпусе шпинделя и напрямую соединены со шпинделем, что устраняет необходимость в трансмиссии или соединительной системе.

Обычно это асинхронные или синхронные двигатели со встроенными электронными приводами с регулируемой частотой, такими как Sunfar, для изменения скорости вращения.

Внутренние двигатели обычно используются в токарных станках небольшого размера, таких как токарные станки по дереву.

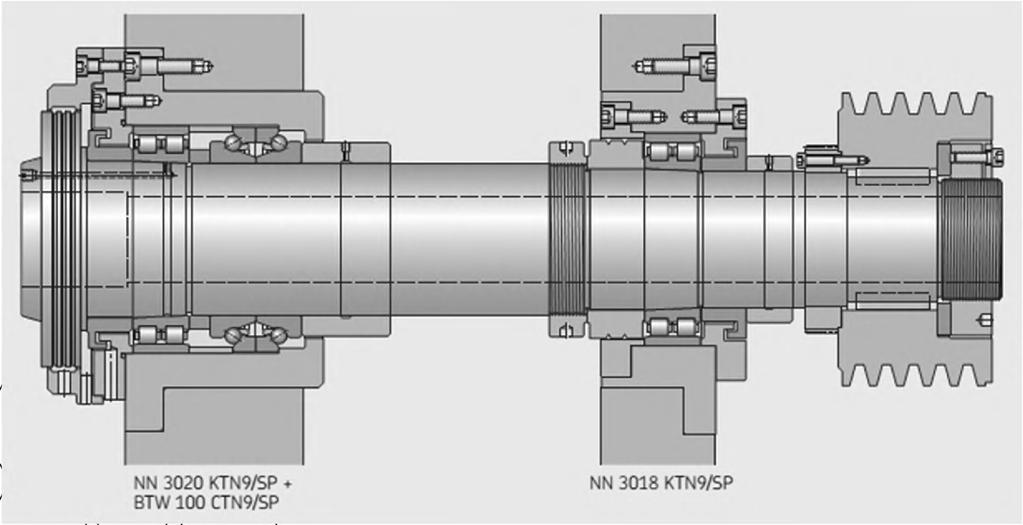

Подшипники

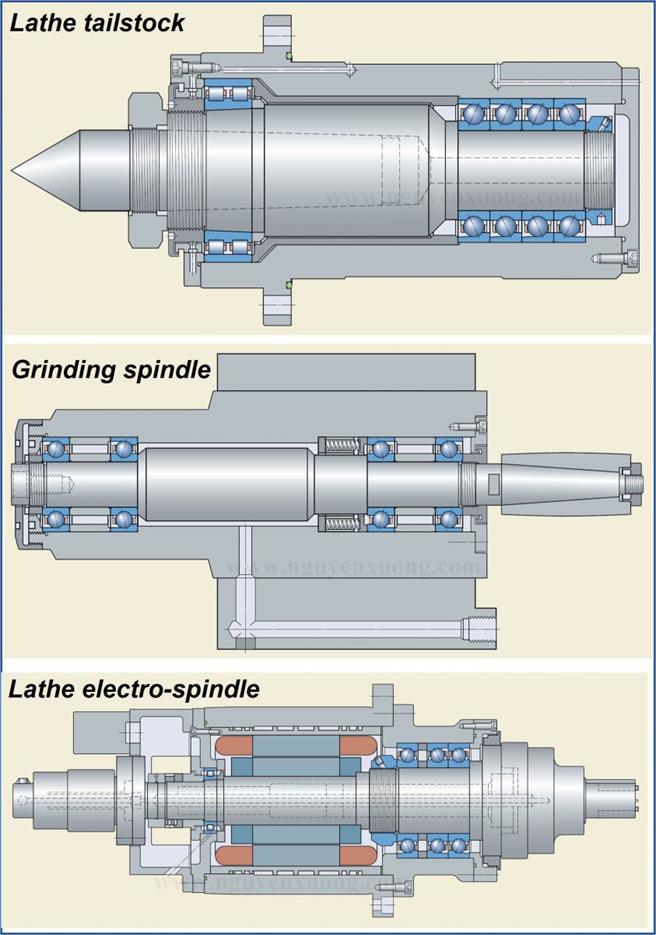

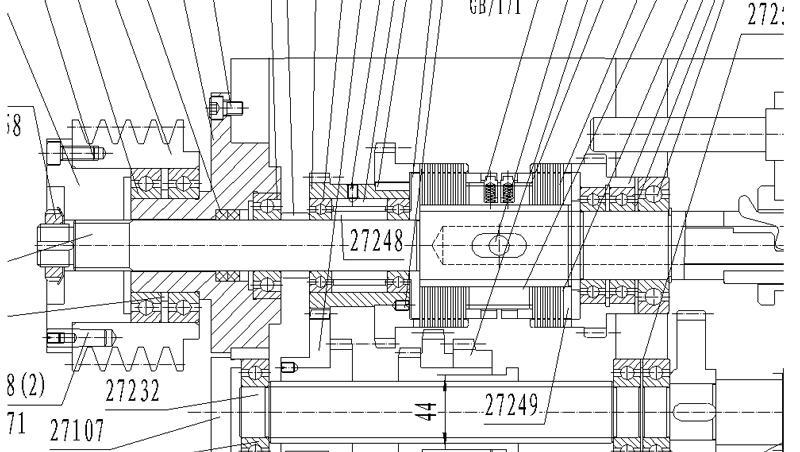

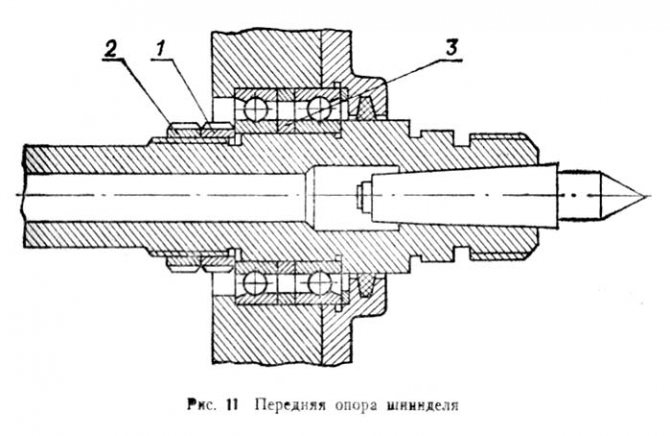

Шпиндель обычно состоит из двух комплектов радиально-упорных шарикоподшипников, которые удерживают шпиндель и выдерживают как радиальные, так и осевые нагрузки.

Один комплект подшипников расположен рядом с патроном, а другой — рядом с двигателем.

Подшипники между валом шпинделя и корпусом противодействуют силам реакции, создаваемым двигателем, и минимизируют выделение тепла из-за трения, тем самым увеличивая срок службы шпинделя.

Корпус шпинделя

Корпус шпинделяКорпус — это подкомпонент, который охватывает и поддерживает все остальные компоненты шпинделя.

Это может быть встроенная часть корпуса токарного станка, отдельный корпус или фланцевое крепление патронного типа.

Корпус должен быть конструктивно прочным, чтобы выдерживать усталость, вибрации и случайные высокие нагрузки.

Установка заготовки

Варианты крепления заготовки к шпинделю токарного станкаНа вал шпинделя можно закрепить планшайбу. Это круглая чугунная пластина, на которой закреплены заготовки.

Вы можете прикрепить заготовку к лицевой панели с помощью крепежных элементов, таких как гайки с Т-образными пазами, которые входят в соответствующие пазы, или болты, которые входят в резьбовые отверстия лицевой панели.

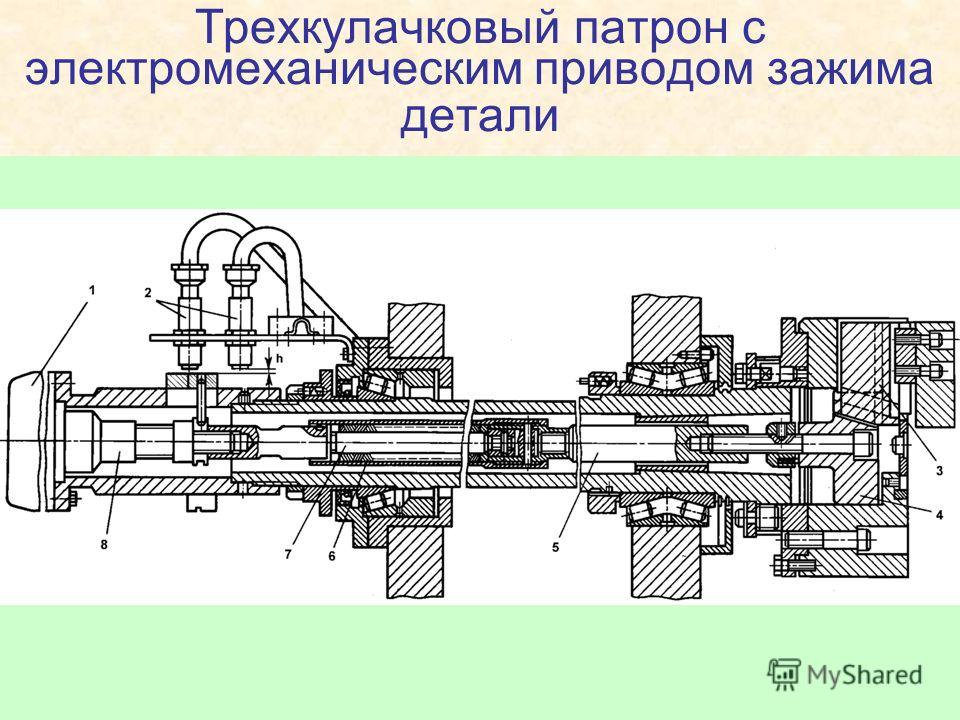

Кулачковые патроны ( 3-кулачковые / 4-кулачковые патроны ) и магнитные патроны чаще всего используются для установки заготовки на шпиндель токарного станка.

В ручных патронах вы вручную затягиваете или ослабляете кулачки патрона с помощью гаечного ключа. В то время как в механических патронах движение кулачков внутрь и наружу контролируется автоматически.

В то время как в механических патронах движение кулачков внутрь и наружу контролируется автоматически.

Цанги также могут использоваться для удержания относительно небольших заготовок. Они просты в эксплуатации, но, в отличие от кулачковых патронов, могут работать только с узким диапазоном размеров заготовки.

Еще одним распространенным вариантом крепления является сам шпиндель. Он обычно используется в токарных станках по дереву.

Шпоры шпинделя представляют собой валы с заостренным профилем и острыми зубьями, которые впиваются в заготовку, чтобы прочно удерживать ее.

Он используется одновременно с противошпинделем, прикрепленным к подвижной задней бабке, которая оказывает давление на поверхность, усиливая захват заготовки.

Типы токарных шпинделей

Шпиндель с ременным приводом

Токарный станок с ременным приводом шпинделяШпиндель с ременным приводом состоит из шпинделя, подшипниковых валов, заключенных в корпус шпинделя, и внешнего двигателя, приводящего систему в действие через систему ременного шкива.

Мотор может варьироваться по мощности и крутящему моменту, а обычная скорость колеблется от 12 000 до 15 000 об/мин.

Изменение скорости в этом типе шпинделя достигается за счет изменения конфигурации ремня с меньшего шкива на больший шкив или наоборот.

Этот тип шпинделя сравнительно дешевле и имеет простую конструкцию.

Шпиндель с зубчатым приводом

Как и шпиндели с ременным приводом, шпиндели с зубчатым приводом состоят из шпинделя и подшипниковых валов, заключенных в корпус шпинделя. Внешний двигатель приводит в действие шпиндель через зубчатую передачу.

Мощность и крутящий момент можно изменять, изменяя передаточные числа, и, как правило, эти шпиндели могут иметь максимальную скорость около 24 000 об/мин.

Преимущества этой конфигурации включают высокую эффективность, более широкий диапазон скоростей и передачу высокого крутящего момента.

Шпиндели с ременным и зубчатым приводом идеально подходят для операций, связанных с вращением больших и тяжелых заготовок.

В этих приводных системах снижение числа оборотов приводит к увеличению крутящего момента и наоборот.

Как правило, стоимость токарных станков с зубчатым шпинделем сравнительно выше, чем у токарных станков с ременным приводом.

Шпиндель с прямым приводом

Токарный станок с прямым приводом шпинделяВ шпинделях с прямым приводом двигатель напрямую соединен со шпинделем, что устраняет необходимость в системе ремня или зубчатой передачи.

Двигатель имеет ограниченную мощность и крутящий момент, а скорость варьируется от 20 000 до 60 000 об/мин.

Эта конфигурация более эффективна, поскольку мощность передается непосредственно на шпиндель без каких-либо потерь энергии.

Точность позиционирования выше, и достижим более широкий диапазон скоростей. Кроме того, шпиндель работает тише и имеет более длительный срок службы.

Система прямого привода обеспечивает быстрое регулирование скорости, что делает ее идеальной для применений, где решающим фактором является регулирование скорости, например, при деревообработке.

Некоторыми из распространенных применений являются обработка более мягких материалов, отделка и шлифовка деревянных заготовок и т. д.

Шпиндель токарного станка с ручным управлением и шпиндель токарного станка с ЧПУ

Раньше шпиндели токарных станков имели только одну скорость работы, что ограничивало их использование для обработки различных типов материалов.

Современные шпиндели токарных станков имеют такие функции, как переменная скорость резания, режим управления положением и режим реверса.

Переменная скорость резания достигается за счет использования потенциометра для изменения сопротивления и, следовательно, изменения напряжения на двигателе.

Скорость вращения шпинделя на токарных станках с ручным управлением можно изменять за счет изменения конфигурации зубчатой передачи (зубчатый и ременный привод) или с помощью переключателей управления (прямой привод).

По сравнению с токарными станками с ручным управлением, в токарных станках с ЧПУ предварительно запрограммированный G-код автоматически изменяет скорость вращения шпинделя в процессе обработки.

Токарные станки с ЧПУ также обеспечивают режим управления положением, при котором шпиндель вращается для точного позиционирования для различных операций, таких как нарезание резьбы, монтаж и демонтаж заготовки.

В реверсивном режиме направление вращения шпинделя меняется на противоположное путем переключения полярности напряжения, подаваемого на двигатель.

Важным применением реверсивного режима является обработка правой и левой резьбы или отверстий.

Термины, связанные со шпинделем токарного станка, которые нужно знать

Конус шпинделя

Конус шпинделя представляет собой конусообразную область, расположенную на внутренней поверхности шпинделя.

Патрон, который захватывает ложу, сидит на этой конической поверхности. Вы монтируете заготовку на эту поверхность.

Грязный, поврежденный или смещенный конус шпинделя снижает точность обработки и качество поверхности.

Биение шпинделя

Биение шпинделя относится к неточностям из-за того, что шпиндель не вращается вокруг своей первоначальной (идеальной) оси вращения.

Это может привести к очень неточной обработке поверхностей, чрезмерному удалению стружки и чрезмерному износу режущего инструмента.

Исправления возможных проблем при работе со шпинделем токарного станка

| Проблема | Вероятная причина | Решение |

|---|---|---|

| Вибрации | Вылет заготовки. Вибрация двигателя. Повреждены подшипники шпинделя. | Отрегулировать скорость вращения шпинделя. Убедиться в эксцентриситете вала шпинделя. Анализ вибрации. |

| Шум подшипника | Взаимодействие сепаратора и подшипника. Пронзительный свистящий звук из-за чрезмерной предварительной нагрузки. Щелкающий шум из-за бринеллирования. | Анализ вибрации для анализа состояния подшипника. Определите, произошла ли остаточная деформация ступени стопорного кольца шпинделя. |

| Шумн передачи | Износ зуба, разрыв при растяжении, неправильное натяжение ремня. | Отрегулируйте натяжение ремня, проверьте наличие утечек охлаждающей жидкости или масла, удалите все загрязнения и, в идеале, замените изношенный ремень новым. |

| Плохая шероховатость поверхности | Чрезмерный или неудовлетворительный поток СОЖ. Неудовлетворительная скорость вращения шпинделя. | Убедитесь, что подача смазочно-охлаждающей жидкости не перекрыта, а скорость потока регулируется. Используйте оптимальные скорости вращения шпинделя в соответствии с требованиями к материалу и шероховатости поверхности |

| Инструментальная нагрузка превышена | Режущий инструмент/вставка повреждены. Неправильно установлен предел нагрузки на инструмент. Экстремальные скорости подачи. | Замените изношенный инструмент на новый. Правильно откалибруйте датчики и контрольно-измерительные приборы токарного станка. Используйте более консервативную скорость подачи |

| Неправильная ориентация шпинделя | Вал шпинделя деформирован. Вал шпинделя смещен. Заготовка не закреплена должным образом. | Замените неисправный шпиндельный вал. Обеспечьте правильное крепление и соосность шпиндельных валов. |

Вибрация, шум подшипников и шум ремня являются наиболее распространенными проблемами, которые могут возникнуть в шпинделях.

Анализатор вибрации определяет и отслеживает уровни и характер вибрации, что помогает определить, находится ли вибрация в допустимых пределах.

Бринеллирование — это износ внутренних дорожек качения подшипников из-за чрезмерных нагрузок, что также может привести к нежелательным вибрациям.

На что обратить внимание при покупке токарного станка

Мощность шпинделя

Мощность шпинделя определяет максимальный съем материала в единицу времени.

Мощный шпиндель обеспечивает высокое усилие резания, позволяя выполнять глубокие резы, тем самым увеличивая скорость съема материала.

Однако скорость съема материала также зависит от типа инструмента, используемой охлаждающей жидкости и скорости вращения шпинделя.

Как правило, для обработки металлов, таких как сталь, требуется шпиндель с большей мощностью, тогда как в случае неметаллов, таких как дерево, предпочтительнее использовать шпиндель с меньшей мощностью.

Скорость вращения шпинделя

Скорость шпинделя определяет число оборотов заготовки.

Для токарной обработки больших заготовок (как правило) требуется высокий крутящий момент и низкоскоростная конфигурация, тогда как для небольших заготовок, таких как деревянные чаши, требуется высокоскоростная и низкоскоростная конфигурация.

Высокоскоростные шпиндели, обычно используемые в токарных станках по дереву, имеют максимальную скорость около 24 000 об/мин.

Однако токарные станки по металлу, подходящие для обработки таких материалов, как термопласты, сталь и другие черные металлы, требуют скорости вращения шпинделя от 6000 до 15000 об/мин.

Кроме того, разные инструменты оптимально работают в разных диапазонах скоростей. Поэтому важно убедиться, что выбранный вами шпиндель обеспечивает оптимальный диапазон скоростей.

Размер шпинделя и качество сборки

Размер токарных станков прямо пропорционален размеру шпинделя.

Большие токарные станки требуют большего шпинделя, чтобы выдерживать тяжелые заготовки и соответствующие им нагрузки.

Шпиндели являются одним из основных источников вибраций в токарных станках, поэтому предпочтительнее использовать более прочный и жесткий корпус шпинделя.

Алюминиевый шпиндель рекомендуется для гравировки и обработки мягких материалов, тогда как стальной или чугунный шпиндель идеально подходит для тяжелых условий эксплуатации, таких как обработка твердых металлов.

Шпиндель переменного тока или шпиндель постоянного тока

Шпиндели постоянного тока сравнительно дешевле и безопаснее в использовании, что делает их идеальными для токарных станков для любителей.

Коллекторные двигатели постоянного тока доступнее по цене по сравнению с бесщеточными двигателями, но создают более сильные вибрации и требуют периодической замены щеток.

В то время как бесщеточные двигатели обеспечивают равномерную мощность, тем самым обеспечивая более гладкую поверхность.

Скоростью шпинделя постоянного тока можно управлять с помощью схемы ШИМ (широтно-импульсной модуляции), которая проще и дешевле по сравнению со схемой управления скоростью для шпинделей переменного тока.

Однако крутящий момент на шпинделях постоянного тока оптимален только в узком диапазоне скоростей, что делает их идеальными для операций, требующих ограниченного диапазона скоростей.

Кроме того, шпиндели постоянного тока лучше подходят для проэктов с низким энергопотреблением, поскольку они имеют более низкое напряжение.

Шпиндели переменного тока имеют более широкий диапазон скоростей, могут использоваться для приложений с высокой мощностью и лучше контролируют скорость при использовании с частотно-регулируемыми приводами. Единственным сдерживающим фактором в данном случае является высокая стоимость.

Единственным сдерживающим фактором в данном случае является высокая стоимость.

Подшипники шпинделя

Подшипники имеют решающее значение для определения биения и стабильности вала шпинделя. Большие шпиндели для мощных приложений требуют больших подшипников.

При вращении шпинделя подшипники упираются в стену. Этот эффект преобладает в высокоскоростных приложениях, что приводит к сильному нагреву. Поэтому для таких применений рекомендуется использовать керамические подшипники.

Для обработки твердых материалов следует использовать подшипники с предварительным натягом, так как они достаточно жесткие для выполнения резов на заготовке.

Механизм охлаждения

Шпиндели с водяным охлаждением имеют более длительный срок службы и идеально подходят для выполнения задач с высокой мощностью, требующих 24 000 об/мин или более.

Эти шпиндели полностью герметичны и поэтому имеют более тихую работу.

Как правило, шпиндель с водяным охлаждением идеально подходит для операций, требующих длительной обработки.

Основным недостатком использования шпинделей с водяным охлаждением является влияние климатических условий, так как при низких температурах вода может замерзнуть и заклинить шпиндель. Но это от части решается использованием антифизов.

Шпиндели с воздушным охлаждением идеально подходят для задач, требующих высокого крутящего момента и конфигурации с низкой скоростью.

Однако использование вентилятора приводит к шумной работе.

Выводы

Токарный шпиндель является сердцем токарного станка, поскольку он отвечает за вращательное движение заготовки.

Шпиндели с ременным и зубчатым приводом идеально подходят для глубоких пропилов в твердых материалах, тогда как шпиндели с прямым приводом рекомендуются для обработки более мягких материалов, таких как дерево.

При выборе шпинделя для токарных станков по дереву рекомендуются высокие обороты и низкий крутящий момент, тогда как для металлических токарных станков идеален выбор шпинделя с низкой частотой вращения и высоким крутящим моментом.

Часто задаваемые вопросы (FAQ)

Что такое нагрузка на шпиндель?

Нагрузка на шпиндель представляет собой общую силу реакции, возникающую из-за сил резания, действующих на вращающуюся заготовку. Эти силы резания приводят к трению и нагреву, что в конечном итоге приводит к износу инструмента. Таким образом, нагрузка на шпиндель также используется для определения степени износа инструмента.

Как быстро могут вращаться шпиндели?

Современные шпиндели имеют скорость вращения до 25000 об/мин. Обычный диапазон составляет от 10 000 до 25 000 об/мин, выше которого металлургические факторы ограничивают производительность токарной операции, так как режущие инструменты могут быть повреждены.

Как долго служит шпиндель?

В идеале срок службы составляет от 10 до 15 лет при нормальных условиях эксплуатации. Соблюдение надлежащих протоколов эксплуатации и технического обслуживания продлевает срок службы. Однако при чрезмерных нагрузках и использовании срок службы сокращается.

Обзор подшипников для шпинделя

Подшипники шпинделя – важнейшая его составляющая, которая обеспечивает скоростное вращение вала с закреплённым на нём инструментом и позволяет вести обработку металлов без биения с высокой точностью резания. Шпиндельные подшипники применяются на токарных, фрезерных, сверлильных и других металло- и деревообрабатывающих станках.

Шпидельные подшипникиДля бесперебойного процесса обработки металлов и древесины резанием подшипник шпинделя должен соответствовать следующим критериям:

- Обладать высокой износоустойчивостью.

- Быть кинематически точным.

- Обладать способностью воспринимать большие нагрузки как в осевом, так и в радиальном положении.

- Работать на больших оборотах и скоростях.

При проектировании станочных шпинделей наибольшее распространение и признание получили шариковые  Они являются наиболее высокоточными, имеют небольшой момент трения, способны выдержать большие нагрузки и обеспечить высокую скорость при обработке металлов или древесины резанием.

Они являются наиболее высокоточными, имеют небольшой момент трения, способны выдержать большие нагрузки и обеспечить высокую скорость при обработке металлов или древесины резанием.

Один подшипник такого вида может выдерживать нагрузку только в одном осевом направлении. Поэтому для увеличения нагрузочной способности подшипники устанавливают комплектом по несколько штук в одном направлении.

Такой вид расположения имеет название DT (тандем) и является наиболее широко применяемым для установки подшипников на валу шпинделя. Для того, чтобы шпиндель воспринимал нагрузки не только в осевом, но и в радиальном направлении, пара подшипников должна располагаться на обоих концах вала, причём комплекты подшипников обязательно должны быть направлены в разные стороны. А для силовых шпинделей, с целью достижения максимальной нагрузки, допустимо применение комплекта из трех или четырёх радиально-упорных подшипников.

Характеристика шпиндельных подшипников

Технические характеристики подшипников для шпинделей станков – это основные параметры, по которым можно судить о сфере применения и условиях работы того или иного подшипника, сравнивать их друг с другом, для выбора оптимального варианта. Эти параметры подшипников являются стандартизованными и указываются производителем.

Эти параметры подшипников являются стандартизованными и указываются производителем.

К основным техническим параметрам подшипников относятся:

- Размеры и масса (наружный диаметр, посадочный диаметр подшипника, ширина).

- Максимальная статическая и динамическая нагрузка. Статическая нагрузка – радиальная нагрузка, при которой подшипник способен деформироваться. А динамическая – постоянная осевая нагрузка, которую подшипник способен выдержать в течение своего базового ресурса.

- Долговечность. Это реальный ресурс подшипника до появления признаков износа. Данный параметр зависит от влияния множества факторов: высоких нагрузок, температурного режима, чистоты смазочного вещества и наличия в нем различных присадок, действующей силы трения на подшипник.

- Класс точности. Для шпинделей станков используются радиально -упорные подшипники только высокого и прецизионного класса точности. Так как этот критерий влияет на точность установки инструмента, плавность работы, скорость вращения.

- Материал подшипника и тел качения (сталь, керамика или полимер). Материал, из которого изготовлен подшипник, влияет на его долговечность, работоспособность, возможность принимать высокие нагрузки.

- Скорость вращения подшипника (предельное значение – при котором он не разрушается, номинальное – при котором он не перегревается). Этот критерий зависит от действующей на него нагрузки и вязкости смазочного вещества.

- Рабочая температура. Зависит от конструкции подшипника, от его силы трения, условий работы и нагрузки. При перегреве подшипника снижается скорость работы самого шпинделя.

Эти параметры зависят только от конструкции самого подшипника и его размеров и влияют на срок службы и эксплуатации подшипника.

Гибридные подшипники и их преимущества

Сегодня большое распространение и применение на производстве получили подшипники с керамическими телами качения, вместо обычных стальных. Такие подшипники называются гибридными.

Такие подшипники называются гибридными.

Основное достоинство и отличие гибридных подшипников – это шарики, изготовленные из нитрида кремния (Si3N4), благодаря которым гибридные подшипники имеют возможность работать при более низких температурах, нежели подшипники со стальными телами качения. Они обладают более высокой жесткостью, что позволяет им быть менее восприимчивыми к вибрациям.

Помимо этого, в сравнении со стальными, гибридные подшипники с керамическими телами качения имеют еще ряд преимуществ:

- способны обеспечить работу на более высоких скоростях вращения;

- более долговечны;

- обладают высокой термостойкостью;

- устойчивость керамики к электрическому току;

- высокая надёжность и срок службы.

Покупая шариковые радиально-упорные подшипники для шпинделя необходимо тщательно изучить все его характеристики и сопоставить с условиями работы.

При выборе подшипника также важно обратить внимание на угол контакта, который определяет соотношение осевой и радиальной нагрузки. Прослеживается чёткая закономерность: чем больше радиальная нагрузка, тем меньше угол контакта, с увеличением угла контакта возрастает и осевая нагрузка. Самыми широко используемыми считаются углы контакта: 12°, 15°, 25°.

Сегодня все большей популярностью пользуются шпиндельные радиально-упорные подшипники зарубежных производителей. Например, фирмы MOCHU, которая представляет большой ассортимент типоразмеров подшипников с двойными уплотнителями DTA, отличающиеся высокой точностью и скоростью работы.

Шпиндель токарного станка и производительность обработки

Шпиндель станка является ключевым вращательным механическим компонентом, используемым для удержания и привода заготовки на токарном станке. Мощность привода шпинделя зависит от конструкции. Эти приводные устройства включают ремни, металлические шестерни, электродвигатели, гидравлические или пневматические приводы и имеют различные конфигурации.

Мощность привода шпинделя зависит от конструкции. Эти приводные устройства включают ремни, металлические шестерни, электродвигатели, гидравлические или пневматические приводы и имеют различные конфигурации.

О шпинделе токарного станка

Шпиндель станка является ключевым вращающимся механическим компонентом, используемым для удержания и привода заготовки на токарном станке. Мощность привода шпинделя токарного станка зависит от конструкции. Эти приводные устройства включают ремни, металлические шестерни, электродвигатели, гидравлические или пневматические приводы и имеют различные конфигурации.

Существует множество типов механизмов привода шпинделей токарных станков. Например, картридж в сборе размещается в фиксированной области, а наклонный шпиндель предназначен для обеспечения определенного угла поворота. Шпиндели некоторых станков устанавливаются в цельный блочный или коробчатый корпус. Другие используют фланцы или ножки для крепления на машине.

Большинство шпинделей станков, подходящих для резки, имеют конусы или другие стандартные конусы станков. Иногда используются несколько шпиндельных головок для увеличения скорости обработки и выполнения многократной прецизионной обработки, такой как прецизионная обработка центрального отверстия.

Иногда используются несколько шпиндельных головок для увеличения скорости обработки и выполнения многократной прецизионной обработки, такой как прецизионная обработка центрального отверстия.

Шпиндели для токарных станков

В самом начале токарные станки использовали шпиндели с ременным приводом. Конструкция шпинделей токарных станков в то время была простой, и вариантов на рынке было немного. Шпиндель с ременным приводом обладает многими превосходными характеристиками, а его конструкция проста в обслуживании. Поэтому даже сейчас, когда у производителей токарных и фрезерных станков есть из чего выбирать, шпиндели с ременным приводом по-прежнему очень популярны.

С другой стороны, мотор-шпиндели очень популярны в области передовых токарных станков, таких как токарные центры с приводными револьверными головками и некоторые токарные и фрезерные центры с несколькими шпинделями спереди и сзади. Моторизованный шпиндель со встроенным двигателем имеет множество удобных преимуществ, таких как высокий крутящий момент, отсутствие проблем с выпадением зубьев, повышенная стабильность и т. д.

д.

Однако конструкция шпинделя моторизованного шпинделя будет очень сложной по сравнению с шпинделем с ременным приводом. При проектировании передней бабки необходимо учитывать не только функцию, но и стоимость производства, а также выбирать наилучшее решение при условии сбалансированного бюджета.

:: Подробнее: Шпиндель с ременным приводом и токарная обработка Применение

Шпиндели для вертикальных токарных станков

Вертикальный токарный станок с ЧПУ, также известный как вертикальный токарный станок с ЧПУ, представляет собой станок, который вращает заготовку вокруг оси вращения для выполнять различные операции механической обработки, такие как резка, накатка, шлифовка, сверление, деформация, торцевая обработка и токарная обработка. Эта обработка выполняется с помощью инструментов, применяемых к заготовке для создания объектов, симметричных оси, приводимой в движение шпинделем.

По способу зажима заготовок или инструментов токарные станки можно разделить на два основных типа: вертикальные и горизонтальные. Эти два типа составляют 99% от общего количества станков.

Эти два типа составляют 99% от общего количества станков.

В токарно-карусельном станке заготовка закрепляется вертикально, а режущий инструмент или обрабатывающий блок устанавливаются в том же направлении. При таком расположении обработка выполняется вертикально. По сравнению с горизонтальными токарными станками, это направление зажима будет сильнее из-за действия силы тяжести.

Поэтому производители вертикальных токарных станков обычно используют вертикальные токарные станки для первоклассного производственного оборудования для различных промышленных пользователей, стремящихся к высокой точности, таких как автомобильная промышленность, аэрокосмические подразделения, спортивный инвентарь и другие области с крупногабаритными заготовками. .

В механизме вертикального зажима шпиндель токарного станка расположен за патроном. Шпиндель токарного станка может приводиться в движение ремнем или может быть оснащен другими типами приводных механизмов, такими как шпиндель с прямым приводом и шпиндель с зубчатым приводом.

Как и фрезерные станки и обрабатывающие центры, токарные станки также могут быть оснащены электроинструментами и двумя инструментальными магазинами, чтобы улучшить их функциональность и универсальность и предоставить пользователям больше возможностей обработки.

:: Подробнее : Объяснение двух основных категорий токарных станков. Горизонтальное и вертикальное

Принадлежности с электроприводом

Револьверная головка Power является стандартной принадлежностью для многих современных токарных станков с ЧПУ и одной из самых важных и мощных принадлежностей для пользователей токарных станков с ЧПУ. Тайваньские поставщики нацелены на этот бизнес и разработали множество отличных револьверных головок и электроинструментов для удовлетворения потребностей пользователей токарных станков во всем мире.

Многие силовые турели приводятся в движение одним мотором с функцией сервопривода. Благодаря превосходным характеристикам серводвигателя он может обеспечить наилучшую производительность обработки и снизить потребление энергии. Некоторые серводвигатели бесщеточного типа, они могут обеспечить большую жесткость и повторяемость, тем самым обеспечивая идеальные условия работы для операторов машин.

Некоторые серводвигатели бесщеточного типа, они могут обеспечить большую жесткость и повторяемость, тем самым обеспечивая идеальные условия работы для операторов машин.

Выставка МТС

МТС собрала на этой онлайн-платформе производителей токарных шпинделей, компонентов и деталей со всего мира. Просмотрите и найдите вашего следующего поставщика вместе с нами.

Если у вас возникнут какие-либо трудности, пожалуйста, не стесняйтесь обращаться к нам.

Быстрая ссылка на поставщиков

Технические требования и характеристики шпинделя токарного станка

- Главная

- Инсайты

- Знание

- Технические требования и характеристики применения токарного шпинделя

Знания

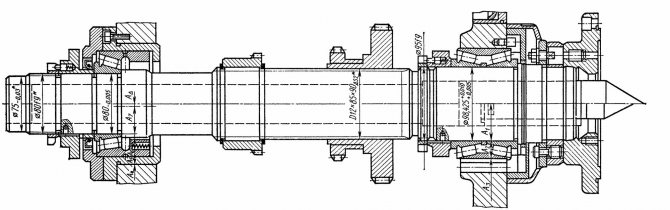

Детали вала являются одной из типичных частей механической обработки. Валовая часть представляет собой вращающуюся деталь, длина которой больше диаметра, а ее поверхность представляет собой несколько наружных цилиндрических поверхностей, конических поверхностей, отверстий и резьб одной оси.

Валовая часть представляет собой вращающуюся деталь, длина которой больше диаметра, а ее поверхность представляет собой несколько наружных цилиндрических поверхностей, конических поверхностей, отверстий и резьб одной оси.

Опубликовано: 13 декабря 2022 г.

- Что такое шпиндель?

- Функция и технические требования к каждой части шпинделя

- Индекс производительности шпинделя

- Обслуживание механического шпинделя

- Знания, связанные с механическим шпинделем

- Механический ускоритель шпинделя

Что такое шпиндель?

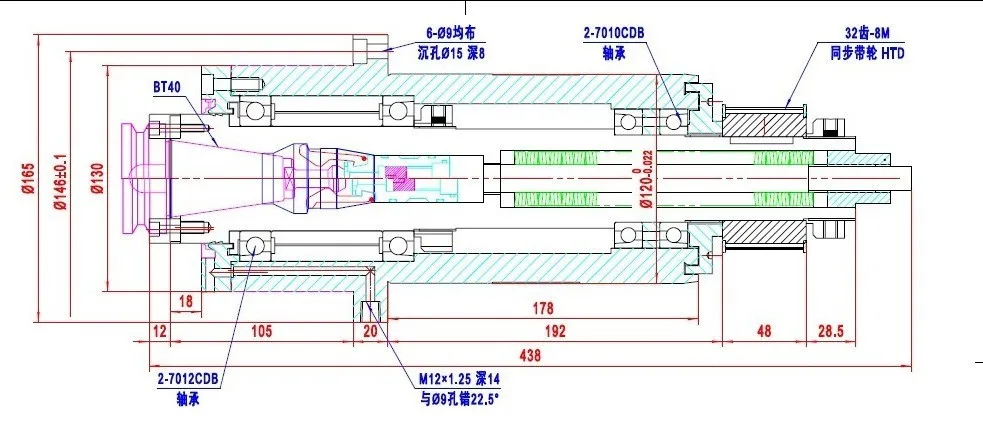

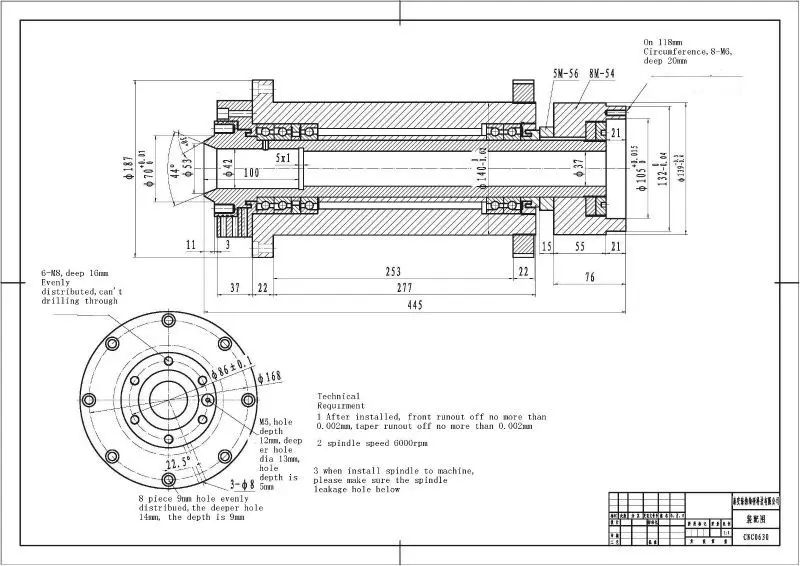

Шпиндель станка представляет собой типичную часть вала. Это одна из основных частей станка. Он передает вращательное движение и крутящий момент на заготовку или инструмент через приспособление на конце шпинделя. Шпиндель должен воспринимать крутящий и изгибающий моменты при работе, а также требует высокой точности вращения. Качество изготовления шпинделя напрямую влияет на точность работы и срок службы всего станка. На чертеже детали шпинделя указывается ряд технических требований, таких как точность размеров, допуск положения формы, шероховатость поверхности, точность контакта и требования к термообработке.

На чертеже детали шпинделя указывается ряд технических требований, таких как точность размеров, допуск положения формы, шероховатость поверхности, точность контакта и требования к термообработке.

Механический шпиндель — это ось станка, которая приводит во вращение заготовку или инструмент. Часть шпинделя обычно состоит из шпинделя, подшипников и частей трансмиссии. Машина используется для поддержки частей трансмиссии, таких как шестерни и шкивы, для передачи движения и крутящего момента. Точность движения и структурная жесткость компонентов шпинделя являются важными факторами, определяющими качество обработки и эффективность резания. Большинство станков имеют несколько осей, например, передняя и задняя бабки токарных станков. Самой большой осью станка обычно является шпиндель. Некоторые станки могут выполнять больше процессов, и может быть четыре, шесть или даже больше шпинделей. Тип станка – многоосевой станок. Например, рядные сеялки и многие винтовые станки являются многоосевыми станками.

Основная функция шпинделя:

- Обеспечение жесткости опоры.

- Гарантия точности вращения.

- Функция подключения.

- Износостойкость внутреннего конуса и торца.

- Статическая балансировка и динамическая балансировка шпиндельного узла.

Функция и технические требования к каждой части шпинделя:

- Опорная цапфа шпинделя используется для установки опорного подшипника и является опорной плоскостью сборки шпинделя, точность изготовления напрямую влияет на точность вращения шпинделя.

- Точность рабочей поверхности шпинделя относится к центрирующей поверхности зажимных стоек или мебели, такой как отверстие конуса Морзе, внешний конус конца вала или внешний круг фланца и т.

д. Точность размеров, точность геометрической формы и точность контакта внутренней и внешней конусных поверхностей, соосность центрирующей поверхности с шейкой подшипника, перпендикулярность позиционирующего конца к оси шейки и др. Их влияние на точность работы станков может привести к ошибкам зажима в мебели или заготовках. Радиальное биение у торца шпинделя и радиальное круговое биение с торца указываются в технических требованиях к шпинделю. Кроме того, чтобы обеспечить хороший контакт и посадку конического хвостовика нефритового верхнего огневого инструмента с коническим отверстием. Предусмотрено, что площадь контакта должна контролироваться стандартным коническим калибром-пробкой и методом окраски.

д. Точность размеров, точность геометрической формы и точность контакта внутренней и внешней конусных поверхностей, соосность центрирующей поверхности с шейкой подшипника, перпендикулярность позиционирующего конца к оси шейки и др. Их влияние на точность работы станков может привести к ошибкам зажима в мебели или заготовках. Радиальное биение у торца шпинделя и радиальное круговое биение с торца указываются в технических требованиях к шпинделю. Кроме того, чтобы обеспечить хороший контакт и посадку конического хвостовика нефритового верхнего огневого инструмента с коническим отверстием. Предусмотрено, что площадь контакта должна контролироваться стандартным коническим калибром-пробкой и методом окраски. - Точность вторичной шейки шпинделя и других поверхностей. Вторичная шейка шпинделя относится к поверхности, на которой собираются шестерни, втулки и другие детали. Когда торец регулировочной гайки выйдет из строя, это вызовет наклон прессованного кольца подшипника, тем самым увеличивая радиальное биение шпинделя.

Это не только повлияет на точность обработки заготовки, но и сократит срок службы подшипника.

Это не только повлияет на точность обработки заготовки, но и сократит срок службы подшипника. - Шероховатость поверхности каждого шпинделя разная. Требования к шероховатости поверхности каждой поверхности шпинделя станка соответствуют стандарту.

- Твердость каждой поверхности шпинделя. Поверхности шейки, рабочие поверхности и другие поверхности скольжения шпинделя будут подвергаться трению разной степени. При взаимодействии подшипников скольжения трение между шейкой и подушкой подшипника требует высокой износостойкости на поверхности шейки, а ее твердость может варьироваться в зависимости от материала подушки подшипника. В посадке подшипника качения трение воспринимается кольцом подшипника и телом качения, поэтому шейка не требует высокой износостойкости, но все же требует соответствующего увеличения ее твердости для улучшения процесса сборки и точности сборки.

Индекс производительности шпинделя:

- Точность вращения: Радиальные и осевые биения, возникающие в направлении, влияющем на точность обработки при вращении шпинделя, определяются качеством изготовления и сборки шпинделя и подшипников.

- Динамическая и статическая жесткость: в основном определяется жесткостью шпинделя на изгиб, жесткостью и демпфированием подшипника.

- Адаптивность скорости: Допустимая максимальная скорость и диапазон скоростей определяются конструкцией и смазкой подшипника, а также условиями рассеивания тепла.

Техническое обслуживание механического шпинделя:

- При использовании циркуляционной смазки необходимо обеспечить достаточное количество масла в масляном баке шпинделя с постоянной температурой.

- Метод масляно-воздушной смазки прямо противоположен масляной циркуляционной смазке. Он должен заполнить только 10% емкости несущего пространства.

Преимущество циркуляционной смазки заключается в том, что она может снизить нагрев от трения и поглотить часть тепла узла шпинделя, когда смазка удовлетворена. Существует также два типа смазки шпинделя: смазка масляным туманом и инъекционная смазка.

Знания, связанные с механическим шпинделем:

Масло, используемое в масляном тумане и воздушно-масляной смазке, обычно представляет собой турбинное масло. Систему масляного тумана или воздушно-масляной смазки следует включать до того, как шпиндель станка с масляной смазкой начнет работать, а систему смазки следует выключать после остановки шпинделя. Водяное охлаждение является распространенным способом охлаждения шпинделя. Это требует, чтобы охлаждающая вода имела определенную антикоррозийную функцию. При необходимости необходимо правильно фильтровать охлаждающую воду. Перед запуском шпинделя необходимо включить систему охлаждения для охлаждения шпинделя. Шпиндель станка можно использовать на пониженной скорости, но соответствующие параметры входного напряжения должны быть отрегулированы в соответствии с расчетной характеристикой двигателя. Шпиндель, смазываемый масляным туманом или воздушно-масляной смазкой, должен обеспечивать сухость и чистоту сжатого воздуха.

Систему масляного тумана или воздушно-масляной смазки следует включать до того, как шпиндель станка с масляной смазкой начнет работать, а систему смазки следует выключать после остановки шпинделя. Водяное охлаждение является распространенным способом охлаждения шпинделя. Это требует, чтобы охлаждающая вода имела определенную антикоррозийную функцию. При необходимости необходимо правильно фильтровать охлаждающую воду. Перед запуском шпинделя необходимо включить систему охлаждения для охлаждения шпинделя. Шпиндель станка можно использовать на пониженной скорости, но соответствующие параметры входного напряжения должны быть отрегулированы в соответствии с расчетной характеристикой двигателя. Шпиндель, смазываемый масляным туманом или воздушно-масляной смазкой, должен обеспечивать сухость и чистоту сжатого воздуха.

Параметры шпинделя разные, и требования к преобразователю частоты тоже разные. Преобразователь частоты следует выбирать в соответствии с параметрами шпинделя станка, а номинальный ток преобразователя частоты должен быть не менее чем в 1,3 раза больше, чем у шпинделя станка, предпочтительно более чем в 1,5 раза. Обычно используемые методы смазки шпинделей включают консистентную смазку, масляный туман и масляный воздух. Консистентная смазка проста по структуре, удобна в использовании и экологически безопасна. Смазка масляным туманом может адаптироваться к более высоким скоростям и является наиболее широко используемой, но она оказывает влияние на окружающую среду. Воздушно-масляная смазка имеет наилучший эффект, может адаптироваться к более высоким скоростям и не загрязняет окружающую среду, но цена устройств масляно-воздушной смазки относительно высока.

Обычно используемые методы смазки шпинделей включают консистентную смазку, масляный туман и масляный воздух. Консистентная смазка проста по структуре, удобна в использовании и экологически безопасна. Смазка масляным туманом может адаптироваться к более высоким скоростям и является наиболее широко используемой, но она оказывает влияние на окружающую среду. Воздушно-масляная смазка имеет наилучший эффект, может адаптироваться к более высоким скоростям и не загрязняет окружающую среду, но цена устройств масляно-воздушной смазки относительно высока.

Механический ускоритель шпинделя:

Диапазон регулирования скорости механических ускорителей шпинделя варьируется от 3,5 до 8 раз, в зависимости от производителя ускорителя. Только один производитель предлагает механический ускоритель скорости шпинделя, который может увеличить скорость станка в 10 раз, обеспечивая мощность 2 кВт при максимальном превышении скорости 40 000 об/мин. Шпиндель является одним из основных компонентов обрабатывающего центра, поскольку его конструкция напрямую влияет на эффективность обработки и качество обрабатываемой детали. Следовательно, конструкция шпинделя должна учитывать статическую и динамическую жесткость, диаметр вала, подшипники, конструктивные параметры и т. Д. Производительность ускорителя шпинделя станка в основном зависит от оптимальной конструкции для требуемой скорости и передаточного отношения мощности. В частности, необходимо учитывать два фактора, поскольку они важны для оптимальной конструкции блока управления скоростью вращения шпинделя, эти два фактора представляют собой наименьший объем и наименьшую передаваемую кинетическую энергию.

Следовательно, конструкция шпинделя должна учитывать статическую и динамическую жесткость, диаметр вала, подшипники, конструктивные параметры и т. Д. Производительность ускорителя шпинделя станка в основном зависит от оптимальной конструкции для требуемой скорости и передаточного отношения мощности. В частности, необходимо учитывать два фактора, поскольку они важны для оптимальной конструкции блока управления скоростью вращения шпинделя, эти два фактора представляют собой наименьший объем и наименьшую передаваемую кинетическую энергию.

Для снижения веса объем блока управления скоростью вращения шпинделя должен быть сведен к минимуму без уменьшения пространства, необходимого для работы станка. Механические ускорители шпинделя должны быть рассчитаны на длительную производственную работу, поэтому передаваемая кинетическая энергия должна быть сведена к минимуму для обеспечения оптимальной производительности. Конструкция регулятора шпинделя привела к использованию трансмиссий на основе планетарных последовательностей передач (PGT), так как планетарные передачи PGT обеспечивают компактное и эффективное решение с высокими скоростями и высокой эффективностью. PGT используются во многих станках, оснащенных автомобильными коробками передач, для расширения диапазона постоянной мощности низкоскоростных приводных двигателей шпинделя для станков.

PGT используются во многих станках, оснащенных автомобильными коробками передач, для расширения диапазона постоянной мощности низкоскоростных приводных двигателей шпинделя для станков.

Опубликовано 13 декабря 2022 г. Источник: kknews

Дополнительная литература

- Что такое Шпиндель? Анализ масштабов рынка шпиндельной промышленности

- Что такое червячная передача?

- Что такое чипформирование?

- Что такое обработка шлифовального станка и его компоненты шлифовального станка?

- Что такое Чак?

- Каковы преимущества технологии обработки фрезерных станков?

- Каковы различные типы операций бурового станка?

- Что такое фреза и ее классификация?

- Что такое процесс гибки?

- В чем разница между токарным, фрезерным, сверлильным, шлифовальным, сверлильным, строгальным станком, перфоратором?

- Обзор интеллектуального производства в Сингапуре и тенденции развития станкостроения

Актуальная тема

Вас также может заинтересовать .

..

..Заголовок

Знание

Что такое осциллограф?

Осциллограф — это диагностический прибор, отображающий электрические сигналы. Будь то простой или сложный продукт, он включает в себя электронные компоненты, а его конструкция, проверка и процесс отладки требуют осциллографа для анализа множества электрических сигналов, которые заставляют продукт просыпаться.

Заголовок

Знание

Что такое термомагнитная технология?

Магнитная запись с нагреванием (HAMR) — это технология, в которой лазерное тепло используется для предварительного нагрева высокостабильного носителя для облегчения магнитной записи данных.

Заголовок

Знание

Ключевые компоненты автомобильных полупроводников: ECU, MCU и датчик

Рынок автомобильных полупроводников по-прежнему настроен оптимистично. В настоящее время основные автомобильные полупроводниковые микросхемы включают микроконтроллеры (MCU), ИС управления питанием, контроллеры цифровых сигналов (DSP), датчики, силовые полупроводники, дискретные компоненты, микроэлектромеханические (MEMS), память, индивидуальные прикладные ИС (ASIC) и т. д. Цепочка поставок автомобильных чипов сложна и длинна. После шторма дефицита в 2021 году автопроизводители начали сокращать цепочку поставок полупроводников, надеясь сократить длинную цепочку. У некоторых автопроизводителей даже есть идея самостоятельно разрабатывать и проектировать автомобильные полупроводники.

Заголовок

Знание

Что такое обработка листового металла?

«Листовой металл» в обработке листового металла относится к тонким металлическим пластинам, которые можно обрабатывать путем растяжения, штамповки, гибки и т. д., а толщина обычно составляет менее 6 мм. Обычные материалы включают железные листы (черная сталь SPHC, холоднокатаная сталь SPCC, оцинкованная сталь SECC), стальной лист с горячим цинкованием SGCC), нержавеющая сталь (SUS304, SUS316), алюминий (AL5052), медь и т. д. Обработка листового металла отличается от других технологий обработки. Он включает в себя множество различных этапов, таких как: лазерная резка, перфорация NCT, резка, фальцовка, сварка, клепка и т. д. Конкретными производимыми продуктами обычно являются опорные рамы, кожухи оборудования, внутренние детали и некоторые функциональные объекты, такие как электронные панели управления, чехлы для медицинского оборудования, чехлы или детали для автоматических очистных машин в аэропортах, шкафы для снимков, чехлы и детали для оборудования для пищевой промышленности.

Заголовок

Знание

Что такое промышленный холодильник?

Охладитель – это устройство, используемое для охлаждения в процессе производства.

Заголовок

Знание

Как выбрать подходящую систему бесперебойного питания?

Источник бесперебойного питания (ИБП) — это устройство, которое непрерывно обеспечивает резервное питание переменного тока для устройств электрической нагрузки и поддерживает нормальную работу электроприборов, когда электросеть выходит из строя. Системы бесперебойного питания можно разделить на онлайновые, автономные и линейно-интерактивные. Требования к мощности каждого поля различны. Как выбрать подходящий?

Требования к мощности каждого поля различны. Как выбрать подходящий?

Заголовок

Знание

Что такое анодирование?

Анодирование – это обработка, используемая для улучшения поверхностных свойств металлов. Он может улучшить внешний вид, долговечность, проводимость или другие свойства металлической поверхности и помочь защитить ее от износа и коррозии. Кроме того, его также можно использовать для изготовления материалов различной формы, таких как резиновые кольца, детали прессового типа или режущие инструменты для обрезки. Поэтому анодирование является распространенным методом металлообработки.

Заголовок

Знание

Что такое Пунш? Принцип удара, тип, введение материала

Штамповочная машина, также известная как штамповочная машина, представляет собой технологию формовочного процесса. Есть много его типов. Из-за различных структурных принципов цена и эффект обработки будут соответственно разными, но все они имеют что-то общее с точки зрения структурного состава. С быстрым развитием штамповочной промышленности конкуренция во всех сферах жизни растет, и она применяется в различных отраслях, таких как аэрокосмическая промышленность, образование, автозапчасти, оборудование для дайвинга и так далее. Далее будут представлены структура, тип и материал пуансона.

Есть много его типов. Из-за различных структурных принципов цена и эффект обработки будут соответственно разными, но все они имеют что-то общее с точки зрения структурного состава. С быстрым развитием штамповочной промышленности конкуренция во всех сферах жизни растет, и она применяется в различных отраслях, таких как аэрокосмическая промышленность, образование, автозапчасти, оборудование для дайвинга и так далее. Далее будут представлены структура, тип и материал пуансона.

Заголовок

Знание

Введение в различные виды сварки

Сварка — это производственный процесс и технология, в которых используется тепло, высокая температура или высокое давление для соединения металлов или других термопластичных материалов, таких как пластмассы. По состоянию металла в процессе сварки и характеристикам процесса способы сварки можно разделить на три категории: сварка, сварка давлением и сварка пайкой.

Заголовок

Знание

Что такое сверлильный станок?

Расточной станок, устройство для получения ровных и точных отверстий в заготовке путем расширения существующих отверстий с помощью расточки. Одноточечный инструмент прикреплен к вращающемуся шпинделю внутри расточной головки. Они могут копать все, от твердой породы, мягкой почвы до песка.

Заголовок

Знание

Что такое литье под давлением?

Литье под давлением — это производственный процесс, при котором расплавленный металл впрыскивается в полость формы под высоким давлением, а затем охлаждается для формирования детали.

д. Точность размеров, точность геометрической формы и точность контакта внутренней и внешней конусных поверхностей, соосность центрирующей поверхности с шейкой подшипника, перпендикулярность позиционирующего конца к оси шейки и др. Их влияние на точность работы станков может привести к ошибкам зажима в мебели или заготовках. Радиальное биение у торца шпинделя и радиальное круговое биение с торца указываются в технических требованиях к шпинделю. Кроме того, чтобы обеспечить хороший контакт и посадку конического хвостовика нефритового верхнего огневого инструмента с коническим отверстием. Предусмотрено, что площадь контакта должна контролироваться стандартным коническим калибром-пробкой и методом окраски.

д. Точность размеров, точность геометрической формы и точность контакта внутренней и внешней конусных поверхностей, соосность центрирующей поверхности с шейкой подшипника, перпендикулярность позиционирующего конца к оси шейки и др. Их влияние на точность работы станков может привести к ошибкам зажима в мебели или заготовках. Радиальное биение у торца шпинделя и радиальное круговое биение с торца указываются в технических требованиях к шпинделю. Кроме того, чтобы обеспечить хороший контакт и посадку конического хвостовика нефритового верхнего огневого инструмента с коническим отверстием. Предусмотрено, что площадь контакта должна контролироваться стандартным коническим калибром-пробкой и методом окраски. Это не только повлияет на точность обработки заготовки, но и сократит срок службы подшипника.

Это не только повлияет на точность обработки заготовки, но и сократит срок службы подшипника.