Шпиндельная бабка токарного станка

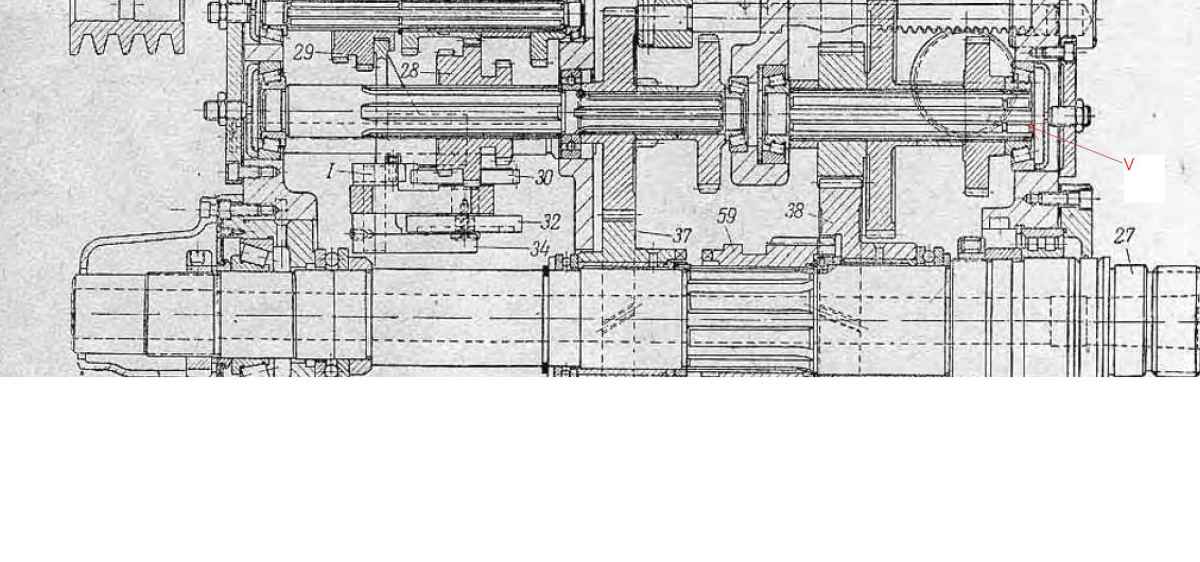

Шпиндельная бабка станка имеет корпус, в котором смонтированы шпиндель с механизмом подачи и зажима прутка (рис. 29).

Шпиндель 5 представляет собой полый стальной вал, смонтированный в шпиндельной бабке 7 на подшипниках качения 3,4 и 8. Передний конец шпинделя имеет фланец 10 крепления патрона для установки заготовок. Гайками 11 и 12 регулируется зазор в переднем подшипнике 8. На левом конце шпинделя установлен шкив 2, который крепится гайкой 1, соединяющий шпиндель ременной передачей с коробкой скоростей. Шпиндель имеет ограждение 9. Крышка 6 защищает от загрязнения охлаждающее масло, которое сливается по патрубку 13.

Билет №8

Станки шлифовальные в центрах

При

шлифовании в центрах шлифовальный круг

(1) закрепляется на шпиндель шлифовальной

бабки и вращается с заданной скоростью.

Обрабатываемая деталь (3) устанавливается

в центрах (2) передней и задней бабки и

вращается навстречу кругу со значительно

меньшей (в 50–100 раз) скоростью (окружной

подачей).

Суппорт токарного станка

Суппорт

предназначен для перемещения во время

обработки режущего инструмента,

закрепленного в резцедержателе. Он

состоит из нижних салазок (продольного

суппорта) 1, которые перемещаются по

направляющим станины с помощью рукоятки

15 и обеспечивают перемещение резца

вдоль заготовки. На нижних салазках по

направляющим 12 перемещаются поперечные

салазки (поперечный суппорт) 3, которые

обеспечивают перемещение резца

перпендикулярно оси вращения заготовки

(детали). На поперечных салазках 3

расположена поворотная плита 4, которая

закрепляется гайкой 10. По направляющим

5 поворотной плиты 4 перемещаются (с

помощью рукоятки 13) верхние салазки 11,

которые вместе с плитой 4 могут

поворачиваться в горизонтальной

плоскости относительно поперечных

салазок и обеспечивать перемещение

резца под углом к оси вращения заготовки

(детали).

Устройство

поперечного суппорта показано на рисунке

внизу. По направляющим продольного

суппорта 1 ходовым винтом 12, оснащенным

рукояткой 10, перемещаются салазки

поперечного суппорта. Ходовой винт 12

закреплен одним концом в продольном

суппорте 1, а другим – связан с гайкой

(состоящей из двух частей 15 и 13 и клина

14), которая крепится к поперечным салазкам

9. Затягивая винт 16, раздвигают (клином

14) гайки 15 и 13, благодаря чему. выбирается

зазор между ходовым винтом 12 и гайкой

15. Величину перемещения поперечного

суппорта определяют по лимбу 11. К

поперечному суппорту крепится (гайками

7) поворотная плита 8, вместе с которой

поворачиваются верхние салазки 6 и

резцедержатель 5.

Билет №9

Бесцентрово-шлифовальные станки

При бесцентровом шлифовании используют два круга: шлифовальный (1) и ведущий (4). Шлифовальный круг вращается со скоростью 30–40 м/с, а ведущий – со скоростью примерно в 100 раз меньшей. Обрабатываемая деталь (2) опирается на нож (3) и вращается ведущим кругом.

Осевая подача достигается поворотом ведущего круга или ножа на угол 1°–7°. Движение подачи на глубину шлифования осуществляется шлифовальным кругом.

Револьверная головка

Билет № 10

Агрегатные станки

Агрегатными

называют многоинструментальные станки,

скомпонованные из нормализованных и

частично специальных агрегатов. Эти

станки применяются в крупносерийном и

массовом производстве. На агрегатных

станках можно выполнять сверление,

рассверливание, зенкерование, растачивание,

фрезерование, нарезание внутренних и

наружных резьб, некоторые виды токарной

обработки. Агрегатные станки в основном

используются для изготовления корпусных

деталей.

Эти

станки применяются в крупносерийном и

массовом производстве. На агрегатных

станках можно выполнять сверление,

рассверливание, зенкерование, растачивание,

фрезерование, нарезание внутренних и

наружных резьб, некоторые виды токарной

обработки. Агрегатные станки в основном

используются для изготовления корпусных

деталей.

Преимущества агрегатных станков: 1) короткие сроки проектирования; 2) простота изготовления, благодаря унификации узлов, механизмов и деталей; 3) высокая производительность, обусловленная многоинструментальной обработкой заготовок с нескольких сторон одновременно; 4) возможность многократного использования части агрегатов при смене объекта производства; 5) возможность обслуживания станков оператором низкой квалификации.

Агрегатные

станки (рис.А.1) в зависимости от формы,

размеров заготовок, требуемой точности

обработки компонуют по разным схемам:

односторонними и многосторонними,

одношпиндельными и многошпиндельными,

однопозиционными и многопозиционными,

в вертикальном, наклонном, горизонтальном

и комбинированном исполнениях.

Обработка на однопозиционных агрегатных станках выполняется при одном постоянном положении заготовки. Агрегатные станки с многопозиционными поворотными столами или барабанами предназначены для параллельно-последовательной обработки одной или одновременно нескольких заготовок малых и средних размеров. При этом вспомогательное время сокращено до минимума за счет того, что установка заготовки и снятие заготовки на позиции загрузки-выгрузки осуществляется во время обработки на других позициях.

Типовые

унифицированные компоновки разработаны

на основе использования унифицированных

агрегатов; (уровень унификации 90%).

Например, в агрегатном станке вертикальной

компоновки (рис.А.2) унифицированы:

базовые детали (станины 1 и 20, стойка 9,

упорный угольник 11), силовые механизмы

(силовой стол 8, а в станках других типов

силовые головки), шпиндельные механизмы

(шпиндельная коробка 14, расточная бабка

19, сверлильная бабка 10), механизмы

транспортирования (поворотный делительный

стол 3, двухпозиционный делительный

стол 18 прямолинейного перемещения),

механизмы главного движения (коробка

скоростей 17), гидрооборудование (гидробак

4, насосная установка 5, гидропанель 6),

электрооборудование (центральный и

наладочный пульты 2, электрошкаф силовых

механизмов 16, электрошкаф станка 7),

вспомогательные механизмы (удлинитель

15, резьбовой копир 13, расточная пиноль

12).

Шпиндельная бабка токарного станка

Шпиндельная бабка содержит корпус (1), в котором на подшипниках установлен шпиндель (2), привод вращения шпинделя и привод поворота шпинделя. На шпинделе закреплено зубчатое колесо (3). Привод поворота шпинделя содержит электродвигатель (6) и редуктор (7), закрепленные на кронштейне (8). Кронштейн (8) снабжен прямолинейными направляющими и установлен с возможностью перемещения по прямолинейным направляющим плиты (12). Плита (12) закреплена на корпусе шпиндельной бабки таким образом, что зеркало ее направляющих расположено перпендикулярно оси шпинделя, а плоскость симметрии направляющих совпадает или параллельна плоскости, проходящей через ось шпинделя и ось выходного зубчатого колеса редуктора. Перемещают кронштейн (8) при помощи гидравлического цилиндра (13). В крайнем верхнем положении кронштейна выходное зубчатое колесо редуктора взаимодействует с зубчатым колесом (3), закрепленным на шпинделе. Датчик угла поворота считывает информацию об угле поворота шпинделя.

Полезная модель относится к станкостроению, а именно к шпиндельным бабкам специальных токарных станков, предназначенных для обработки роторов турбокомпрессоров путем их обточки и последующего фрезерования шпоночных пазов и сверления радиальных и осевых отверстий при помощи инструментальной головки, закрепленной в суппорте станка.

Известна шпиндельная бабка токарно-фрезерного станка с ЧПУ модели 1730 производства Рязанского станкостроительного завода, содержащая корпус, установленный в корпусе на подшипниках шпиндель, привод вращения шпинделя и привод поворота шпинделя, содержащий закрепленные на кронштейне электродвигатель и редуктор, причем ось выходного зубчатого колеса редуктора параллельна оси шпинделя, а кронштейн установлен с возможностью перемещения из одного крайнего положения в другое так, что в одном из его крайних положений выходное зубчатое колесо редуктора взаимодействует с зубчатым колесом, закрепленным на шпинделе [1730.

Недостатком этой шпиндельной бабки является то, что кронштейн привода поворота из одного крайнего положения в другое перемещается за счет его поворота вокруг оси, закрепленной на корпусе бабки. При этом выходное зубчатое колесо редуктора движется по дуге окружности. Поэтому при вхождении зубьев выходного зубчатого колеса редуктора в зацепление с зубьями зубчатого колеса шпинделя происходит трение зубьев их боковыми поверхностями друг о друга. В результате увеличивается износ зубьев. Наличие зазора между осью поворота и отверстием в кронштейне позволяет кронштейну отклоняться от вертикального положения, из-за чего ось выходного зубчатого колеса редуктора может отклоняться от положения,

параллельного оси зубчатого колеса шпинделя, и располагаться под углом к ней. Из-за этого происходит неравномерный износ зубьев обоих зубчатых колес. Все это приводит к тому, что со временем привод поворота шпинделя теряет свою точность. Это снижает точность работы станка, может привести к браку.

Все это приводит к тому, что со временем привод поворота шпинделя теряет свою точность. Это снижает точность работы станка, может привести к браку.

Предлагаемая полезная модель направлена на повышение точности работы станка.

Для решения этой задачи шпиндельная бабка токарного станка, содержащая корпус, установленный в корпусе на подшипниках шпиндель, привод вращения шпинделя и привод поворота шпинделя, содержащий закрепленные на кронштейне электродвигатель и редуктор, причем ось выходного зубчатого колеса редуктора параллельна оси шпинделя, а кронштейн установлен с возможностью перемещения из одного крайнего положения в другое так, что в одном из его крайних положений выходное зубчатое колесо редуктора взаимодействует с зубчатым колесом, закрепленным на шпинделе, согласно полезной модели, дополнительно снабжена закрепленной на корпусе шпиндельной бабки плитой с прямолинейными направляющими, кронштейн также снабжен прямолинейными направляющими и установлен с возможностью перемещения по направляющим плиты, при этом плита закреплена таким образом, что зеркало ее направляющих расположено перпендикулярно оси шпинделя, а плоскость симметрии направляющих совпадает или параллельна плоскости, проходящей через ось шпинделя и ось выходного зубчатого колеса редуктора.

Для того, чтобы точно остановить кронштейн в его крайнем положении и, тем самым, обеспечить точное межосевое расстояние между выходным зубчатым колесом редуктора и зубчатым колесом, закрепленным на шпинделе, в кронштейне выполнено окно, а на плите закреплен упор, взаимодействующий со стенкой окна в том крайнем положении кронштейна, в котором выходное зубчатое колесо редуктора взаимодействует с зубчатым

колесом, закрепленным на шпинделе.

Сущность полезной модели поясняется чертежами. На фиг.1 изображена предлагаемая шпиндельная бабка, вид спереди; на фиг.2 – вид А по фиг.1; на фиг.3 – разрез В-В по фиг.2; на фиг.4 – выносной элемент Б по фиг.1.

Шпиндельная бабка содержит корпус 1, в котором на подшипниках установлен шпиндель 2, привод вращения шпинделя и привод поворота шпинделя. На шпинделе закреплено зубчатое колесо 3. Привод вращения шпинделя выполнен в виде электродвигателя (не показан), от которого вращение при помощи ременной передачи 4 передается на шкив 5 входного вала шпиндельной бабки. Привод поворота шпинделя содержит электродвигатель 6 и редуктор 7, закрепленные на кронштейне 8. Ось выходного зубчатого колеса 9 редуктора параллельна оси шпинделя. Кронштейн 8 снабжен прямолинейными направляющими 10 и установлен с возможностью перемещения по прямолинейным направляющим 11 плиты 12 из одного крайнего положения в другое. В крайнем верхнем положении кронштейна выходное зубчатое колесо 9 редуктора взаимодействует с зубчатым колесом 3, закрепленным на шпинделе.

Привод поворота шпинделя содержит электродвигатель 6 и редуктор 7, закрепленные на кронштейне 8. Ось выходного зубчатого колеса 9 редуктора параллельна оси шпинделя. Кронштейн 8 снабжен прямолинейными направляющими 10 и установлен с возможностью перемещения по прямолинейным направляющим 11 плиты 12 из одного крайнего положения в другое. В крайнем верхнем положении кронштейна выходное зубчатое колесо 9 редуктора взаимодействует с зубчатым колесом 3, закрепленным на шпинделе.

Плита 12 закреплена на корпусе шпиндельной бабки таким образом, что зеркало ее направляющих 11 расположено перпендикулярно оси шпинделя, а плоскость симметрии Г направляющих 11 совпадает или параллельна плоскости Д, проходящей через ось шпинделя 2 и ось выходного зубчатого колеса 9 редуктора. Если редуктор 7 закреплен на кронштейне 8 таким образом, что ось выходного зубчатого колеса 9 редуктора расположена в плоскости симметрии направляющих 10 кронштейна (как на фиг.2, 3), то плиту 12 закрепляют на корпусе шпиндельной бабки таким образом, чтобы плоскость симметрии Г направляющих 11 совпадала с плоскостью Д, проходящей через ось шпинделя и ось выходного зубчатого колеса редуктора. Если же редуктор 7 закреплен на кронштейне 8 таким образом, что ось выходного зубчатого колеса 9 редуктора расположена вне плоскости

Если же редуктор 7 закреплен на кронштейне 8 таким образом, что ось выходного зубчатого колеса 9 редуктора расположена вне плоскости

симметрии направляющих 10 кронштейна, то плиту 12 закрепляют таким образом, чтобы плоскость симметрии Г направляющих 11 была параллельна плоскости Д, проходящей через ось шпинделя и ось выходного зубчатого колеса редуктора. И в том, и в другом случае при перемещении кронштейна 8 ось выходного зубчатого колеса 9 редуктора будет перемещаться параллельно оси шпинделя в плоскости Д, проходящей через ось этого колеса и ось шпинделя.

Перемещают кронштейн 8 при помощи гидравлического цилиндра 13, корпус которого закреплен на плите 12, а шток прикреплен к кронштейну 8. В кронштейне выполнено прямоугольное окно. На плите закреплен упор 14, взаимодействующий со стенкой окна в крайнем верхнем положении кронштейна. За счет этого обеспечивается точный останов кронштейна в этом положении и обеспечивается точное межосевое расстояние между осями выходного зубчатого колеса редуктора и зубчатого колеса шпинделя Датчик 15 угла поворота считывает информацию об угле поворота шпинделя. Тормоз 16 предназначен для останова шпинделя в нужном положении.

Тормоз 16 предназначен для останова шпинделя в нужном положении.

Работает шпиндельная бабка следующим образом. Для того, чтобы повернуть шпиндель на нужный угол, отключают электродвигатель привода вращения шпинделя и выводят шпиндель из зацепления с зубчатыми колесами шпиндельной бабки. При помощи гидроцилиндра 13 перемещают кронштейн 8 в крайнее верхнее положение до упора нижней стенкой прямоугольного окна кронштейна в упор 14. Выходное зубчатое колесо 9 редуктора входит в зацепление с зубчатым колесом 3 шпинделя. Подают питание на электродвигатель 6 привода поворота. Через выходное зубчатое колесо 9 редуктора и зубчатое колесо 3 вращение передается на шпиндель. Датчик 15 угла поворота передает информацию об угле поворота шпинделя в устройство числового программного управления (ЧПУ) станка. При достижении нужного угла поворота устройство ЧПУ выдает сигнал на выключение электродвигателя 6 привода поворота и включение тормоза 16 шпинделя. От гидростанции станка масло под давлением подается в

гидроцилиндры тормоза. Поршни гидроцилиндров выдвигаются и закрепленными на них тормозными колодками зажимают зубчатое колесо 3, закрепленное на шпинделе. После этого при помощи инструментальной головки, закрепленной на суппорте станка, производят обработку ротора турбокомпрессора. Например, можно произвести фрезерование шпоночных пазов и сверление отверстий.

Поршни гидроцилиндров выдвигаются и закрепленными на них тормозными колодками зажимают зубчатое колесо 3, закрепленное на шпинделе. После этого при помощи инструментальной головки, закрепленной на суппорте станка, производят обработку ротора турбокомпрессора. Например, можно произвести фрезерование шпоночных пазов и сверление отверстий.

Благодаря тому, что зеркало направляющих плиты расположено перпендикулярно оси шпинделя, и благодаря высокой точности направляющих плиты и кронштейна, ось выходного зубчатого колеса редуктора располагается параллельно оси шпинделя и, соответственно, оси зубчатого колеса, закрепленного на шпинделе. За счет того, что ось выходного зубчатого колеса редуктора перемещается в плоскости, проходящей через ось этого колеса и ось шпинделя, зубья выходного зубчатого колеса с минимальным трением входят в зацепление с зубьями зубчатого колеса шпинделя. Благодаря точному останову кронштейна в крайнем верхнем положении обеспечивается точное межосевое расстояние между осями выходного зубчатого колеса редуктора и зубчатого колеса шпинделя. Все это способствует высокой точности работы привода поворота шпинделя и сохранению этой точности длительное время.

Все это способствует высокой точности работы привода поворота шпинделя и сохранению этой точности длительное время.

Данное техническое решение реализовано в конструкции специального токарного станка с ЧПУ модели РТ958РФ3-6 производства Рязанского станкостроительного завода.

1. Шпиндельная бабка токарного станка, содержащая корпус, установленный в корпусе на подшипниках шпиндель, привод вращения шпинделя и привод поворота шпинделя, содержащий закрепленные на кронштейне электродвигатель и редуктор, причем ось выходного зубчатого колеса редуктора параллельна оси шпинделя, а кронштейн установлен с возможностью перемещения из одного крайнего положения в другое так, что в одном из его крайних положений выходное зубчатое колесо редуктора взаимодействует с зубчатым колесом, закрепленным на шпинделе, отличающаяся тем, что она дополнительно снабжена закрепленной на корпусе шпиндельной бабки плитой с прямолинейными направляющими, кронштейн также снабжен прямолинейными направляющими и установлен с возможностью перемещения по направляющим плиты, при этом плита закреплена таким образом, что зеркало ее направляющих расположено перпендикулярно оси шпинделя, а плоскость симметрии направляющих совпадает или параллельна плоскости, проходящей через ось шпинделя и ось выходного зубчатого колеса редуктора.

2. Шпиндельная бабка по п.1, отличающаяся тем, что в кронштейне выполнено окно, а на плите закреплен упор, взаимодействующий со стенкой окна в том крайнем положении кронштейна, в котором выходное зубчатое колесо редуктора взаимодействует с зубчатым колесом, закрепленным на шпинделе.

Модернизация передней бабки – мастерская микрофонов

Модернизация передней бабки

Этот проект был начат с целью улучшения передней бабки. Многие другие владельцы мини-токарных станков сообщают о значительном повышении жесткости передней бабки за счет замены подшипников с шарикоподшипников на конические роликоподшипники, и это значительно повышает производительность токарного станка в критических ситуациях, таких как операции отрезки. Пара конических роликоподшипников 30206 была заказана на ebay.

Недавно Real Bull, китайская компания, производящая клон мини-станка, представила новый мини-станок с фланцем шпинделя 100 мм. Эта новая разработка позволяет напрямую прикрепить 100-миллиметровый патрон к шпинделю, тем самым экономя пространство, занимаемое и неточности, присущие переходной плите.

Хосе на своем веб-сайте toolsandmods (www.toolsandmods.com) уже описал установку нового 100-мм шпинделя на свой токарный станок Real Bull, и после некоторого обсуждения с ним по электронной почте выяснилось, что размеры шпинделя идентичны шпинделю Sieg. . Исходя из этого, я заказал новый шпиндель у Amadeal (www.amadeal.co.uk). Это стоило 36 фунтов стерлингов.

Новый шпиндель имел небольшие пятна ржавчины на внешних поверхностях, но это было не очень существенно, и они были легко отполированы стальной мочалкой. Конус оказался в хорошем состоянии, хотя отверстие шпинделя было сильно проржавело внутри. Подшипники не скользили по шпинделю, потому что он был немного большего размера, и первой задачей было отполировать шпиндель. Для этого центр конуса MT2 был введен в конус шпинделя, а затем он был установлен на токарном станке, зажав резьбовой конец шпинделя в токарном патроне (с алюминиевым уплотнением, чтобы избежать повреждения резьбы) и расположив центр конуса. в женском центре в задней бабке. Затем с помощью наждачной бумаги класса 600 и масла вал был отполирован до плотной скользящей посадки подшипников на валу.

в женском центре в задней бабке. Затем с помощью наждачной бумаги класса 600 и масла вал был отполирован до плотной скользящей посадки подшипников на валу.

Размеры конических роликоподшипников немного отличаются от размеров шарикоподшипников, которые они заменяют (подробности см. на сайте www.toolsandmods.com/mini-lathe-headstock.html). Для компенсации различий были изготовлены две шайбы из 38-мм круглой заготовки. Он был расточен до 30 мм (диаметр вала шпинделя), а затем разделен на две шайбы толщиной 1,25 мм. Использование этого метода для компенсации различий означает, что вся механическая обработка может быть выполнена до демонтажа передней бабки.

Затем были удалены гайки крепления шпинделя на задней части передней бабки вместе с переключателем прямого/обратного хода и крышкой, ведущей шестерней ходового винта, ключом и длинной черной пластиковой прокладкой. Крышки подшипников были сняты с подшипников в передней и задней части передней бабки.

Здесь показано простое устройство, используемое для извлечения подшипников из передней бабки. После отвинчивания пластиковой крышки подшипника кусок шпильки M10 пропустили через шпиндель, а затем через кусок стальной пластины 2 x 1/2 дюйма, как показано здесь. Концы стальной пластины были закреплены на корпусе передней бабки с помощью двух кусков мягкой древесины размером 1,1/2 дюйма x 3/4 дюйма.

В задней части шпинделя шпилька M10 прошла через толстую шайбу. Затянув гайку на этом конце, подшипник был извлечен из передней бабки.

Здесь показан старый шпиндель с прикрепленным подшипником. Над подшипником находится черная пластиковая прокладка, она просто соскальзывает, а под подшипником находится пластиковая крышка подшипника. Шпонка была снята с вала. Подшипник плотно прилегал к валу. Для его удаления через шпиндель был вставлен кусок двухметровой медной трубки диаметром 15 мм. Трубка располагалась вертикально над куском алюминиевой пластины толщиной 10 мм, лежащей на твердой поверхности. Шпиндель с резьбовым концом вниз надвинули на верхнюю часть трубки и позволили ему упасть, направляясь по трубке, на алюминиевую пластину. От удара подшипник немного сместился. Многократное повторение этого процесса (около 25 раз) привело к тому, что подшипник соскочил с вала шпинделя. Резьбовой конец вала не поврежден. Затем крышка подшипника была восстановлена для последующей повторной сборки на токарном станке. Старый шпиндель на каком-то этапе будет переработан для изготовления делительной головки.

Шпиндель с резьбовым концом вниз надвинули на верхнюю часть трубки и позволили ему упасть, направляясь по трубке, на алюминиевую пластину. От удара подшипник немного сместился. Многократное повторение этого процесса (около 25 раз) привело к тому, что подшипник соскочил с вала шпинделя. Резьбовой конец вала не поврежден. Затем крышка подшипника была восстановлена для последующей повторной сборки на токарном станке. Старый шпиндель на каком-то этапе будет переработан для изготовления делительной головки.

Следующим шагом было удаление другого подшипника с задней части передней бабки. Это было сделано с использованием отрезка латунного стержня в качестве оправки и обработкой подшипника небольшими ударами молотка. Единственная сложность здесь заключалась в том, что необходимо соблюдать осторожность, чтобы не повредить шпиндельную шестерню и пластиковую прокладку, которая плавает внутри передней бабки. Как только подшипник убран, пластиковую прокладку можно снять с передней бабки. Когда оба подшипника были сняты, пришло время начать повторную сборку.

Когда оба подшипника были сняты, пришло время начать повторную сборку.

Внешние подшипники вставлялись в пазы подшипников в передней бабке с помощью латунной выколотки до полной посадки. Внутренние подшипники были забиты смазкой. Я использовал смазку Castrol MS3, которая содержит дисульфид молибдена. Затем был подготовлен передний конец шпинделя. Сначала идет крышка подшипника, затем уплотнительное кольцо 38 x 4 мм. Это действует как уплотнение, предотвращающее попадание стружки в подшипник. Он просто садится на вал и входит в канавку, уже отформованную в крышке подшипника. Был надет подшипник, затем стальная шайба 1,25 мм и пластиковая прокладка. Ключ был вставлен в выемку на новом шпинделе. Затем шпиндельный вал проталкивали через шестерню внутри передней бабки, обеспечивая совмещение шпоночных канавок. Теперь задний конец шпинделя был собран. Сначала была пластиковая прокладка, затем стальная шайба 1,25 мм, а затем подшипник. Далее идет длинная пластиковая прокладка. Шпоночный паз в шпинделе для ведущей шестерни ходового винта короче (6 мм), чем шпоночный паз в шпинделе Sieg (8 мм), поэтому новая более короткая шпонка была вырезана из стальной пластины толщиной 4 мм и отшлифована до нужной формы. После того, как шпонка была на месте, к валу была добавлена ведущая шестерня ходового винта и одна из кольцевых гаек. Кольцевая гайка была сильно затянута, чтобы подшипники встали на место. Крышки подшипников были завинчены на место, а шестерня переднего/заднего хода и крышка заменены. Осмотр сборки на этом этапе показал, что ведущая шестерня ходового винта была не соосна с шестернями переднего/заднего хода примерно на 1,5 мм. Кольцевая гайка и шестерня были сняты вместе со шпонкой, а длинная пластиковая прокладка снята. Его заменили на кусок пластиковой сливной трубы диаметром 1,1/4 дюйма примерно такой же длины, а затем заменили шестерню и кольцевую гайку. Трехкулачковый патрон был надет на переднюю часть шпинделя. проставка была уменьшена по длине на токарном станке на 1,5 мм. Затем временный узел был разобран, и на его место поставили новую прокладку, а затем шестерню и кольцевую гайку. Осмотр показал, что ведущая шестерня ходового винта теперь хорошо совмещена с шестернями переднего / заднего хода.

После того, как шпонка была на месте, к валу была добавлена ведущая шестерня ходового винта и одна из кольцевых гаек. Кольцевая гайка была сильно затянута, чтобы подшипники встали на место. Крышки подшипников были завинчены на место, а шестерня переднего/заднего хода и крышка заменены. Осмотр сборки на этом этапе показал, что ведущая шестерня ходового винта была не соосна с шестернями переднего/заднего хода примерно на 1,5 мм. Кольцевая гайка и шестерня были сняты вместе со шпонкой, а длинная пластиковая прокладка снята. Его заменили на кусок пластиковой сливной трубы диаметром 1,1/4 дюйма примерно такой же длины, а затем заменили шестерню и кольцевую гайку. Трехкулачковый патрон был надет на переднюю часть шпинделя. проставка была уменьшена по длине на токарном станке на 1,5 мм. Затем временный узел был разобран, и на его место поставили новую прокладку, а затем шестерню и кольцевую гайку. Осмотр показал, что ведущая шестерня ходового винта теперь хорошо совмещена с шестернями переднего / заднего хода. . Зубчатый венец был затянут, чтобы подшипники встали на место, и токарный станок медленно провернулся на несколько оборотов. Затем кольцевая гайка была отвинчена примерно на 1/4 оборота, а вторая кольцевая гайка, в моем случае удлинительная гайка шпинделя, затем затяните первую кольцевую гайку, чтобы зафиксировать ее на месте.

. Зубчатый венец был затянут, чтобы подшипники встали на место, и токарный станок медленно провернулся на несколько оборотов. Затем кольцевая гайка была отвинчена примерно на 1/4 оборота, а вторая кольцевая гайка, в моем случае удлинительная гайка шпинделя, затем затяните первую кольцевую гайку, чтобы зафиксировать ее на месте.

Здесь показано уплотнительное кольцо и крышка подшипника до того, как крышка была закручена на место.

После переделки зазор между фланцем шпинделя и передней бабкой увеличился до 19 мм. Это, вместе с большим диаметром делительной окружности отверстий во фланце, значительно упрощает установку и снятие патрона, чем при использовании старого шпинделя с переходной пластиной.

Этот проект был на удивление простым, и единственным настоящим сюрпризом стала установка шпонки для ведущей шестерни ходового винта. Он должен быть немного короче, чтобы соответствовать новому шпинделю. Преимущества преобразования: большее расстояние между патроном и задней бабкой, большая жесткость, более легкое снятие и замена патрона и меньшая инерция. Еще один момент, который следует отметить, это то, что до преобразования мой токарный станок страдал от вибрации при скорости вращения шпинделя около 750 об / мин. После конвертации эта вибрация полностью исчезла. Первоначальная вибрация, должно быть, была вызвана переходной пластиной патрона 100 мм. Он толстый, с множеством отверстий и зенковок, которые несимметричны, поэтому по своей сути он был несбалансированным. Новый фланец также имеет множество отверстий, асимметрично расположенных вокруг фланца, но цековок нет, а фланец имеет только 9 отверстий.мм толщиной, поэтому дисбаланс намного меньше.

Еще один момент, который следует отметить, это то, что до преобразования мой токарный станок страдал от вибрации при скорости вращения шпинделя около 750 об / мин. После конвертации эта вибрация полностью исчезла. Первоначальная вибрация, должно быть, была вызвана переходной пластиной патрона 100 мм. Он толстый, с множеством отверстий и зенковок, которые несимметричны, поэтому по своей сути он был несбалансированным. Новый фланец также имеет множество отверстий, асимметрично расположенных вокруг фланца, но цековок нет, а фланец имеет только 9 отверстий.мм толщиной, поэтому дисбаланс намного меньше.

Адаптер шпинделя передней бабки токарного станка 3/4 дюйма X 10TPI на 1 дюйм X 8TPI

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Нажмите, чтобы увеличить

7 564 продажи |

4 из 5 звездОсталось всего 4 и в 2 тележках

€57,89

Загрузка

Мало на складе

С учетом НДС (где применимо) плюс стоимость доставки

Включено в список 25 января 2023 г.

Сообщить об этом элементе в Etsy

Выберите причину… С моим заказом возникла проблемаОн использует мою интеллектуальную собственность без разрешенияЯ не думаю, что это соответствует политике EtsyВыберите причину…

Первое, что вы должны сделать, это связаться с продавцом напрямую.

Если вы уже сделали это, ваш товар не прибыл или не соответствует описанию, вы можете сообщить об этом Etsy, открыв кейс.

Сообщить о проблеме с заказом

Мы очень серьезно относимся к вопросам интеллектуальной собственности, но многие из этих проблем могут быть решены непосредственно заинтересованными сторонами. Мы рекомендуем связаться с продавцом напрямую, чтобы уважительно поделиться своими проблемами.

Если вы хотите подать заявление о нарушении прав, вам необходимо выполнить процедуру, описанную в нашей Политике в отношении авторских прав и интеллектуальной собственности.

Посмотрите, как мы определяем ручную работу, винтаж и расходные материалы

Посмотреть список запрещенных предметов и материалов

Ознакомьтесь с нашей политикой в отношении контента для взрослых

Товар на продажу…не ручной работы

не винтаж (20+ лет)

не ремесленные принадлежности

запрещены или используют запрещенные материалы

неправильно помечен как содержимое для взрослых

Пожалуйста, выберите причину

Расскажите нам больше о том, как этот элемент нарушает наши правила. Расскажите нам больше о том, как этот элемент нарушает наши правила.