Классы точности (в машиностроении) | это… Что такое Классы точности (в машиностроении)?

Толкование

- Классы точности (в машиностроении)

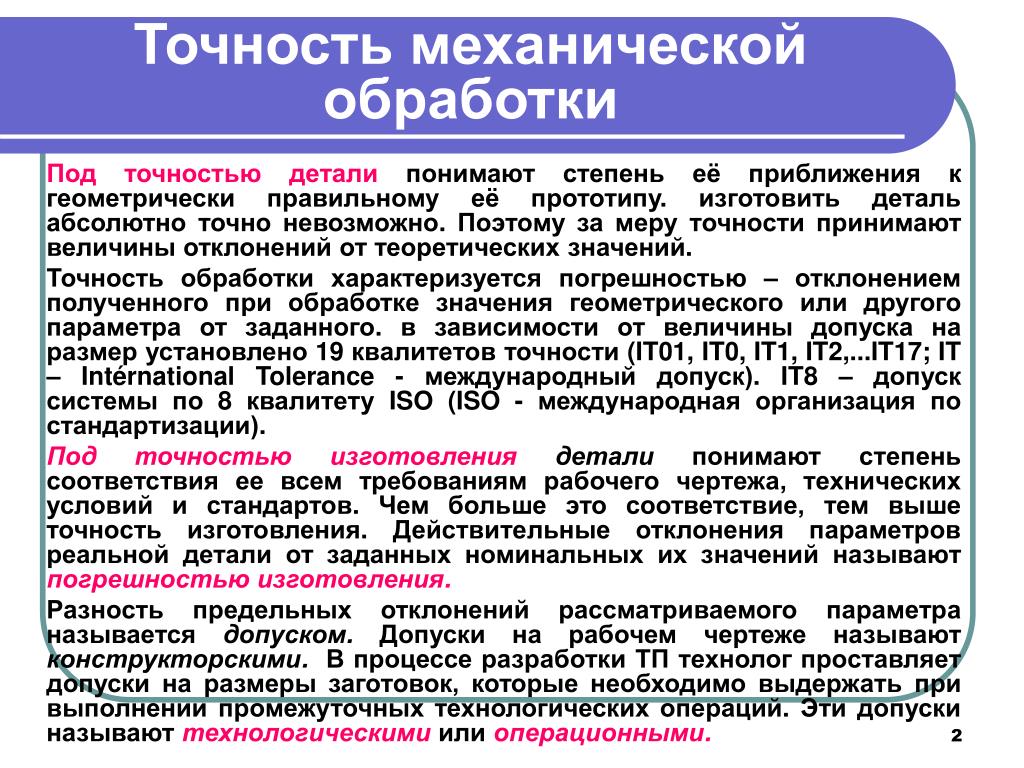

- Классы точности в машиностроении, характеристика точности изготовления изделия (детали, узла, машины или прибора), определяемая значениями допусков, указанных в стандартах. К. т. могут быть установлены на отдельные геометрические параметры изделий, например на линейные размеры, углы, параметры зубчатых колёс и т.д., и на изделия в целом, например на металлорежущие станки, подшипники качения и т.д. К. т. отдельных геометрических параметров являются составной частью стандартных систем допусков и посадок для типовых соединений в машиностроении, например гладких, резьбовых, конических, шлицевых, и, как правило, распространяются на допуски данного геометрического параметра в любых изделиях.

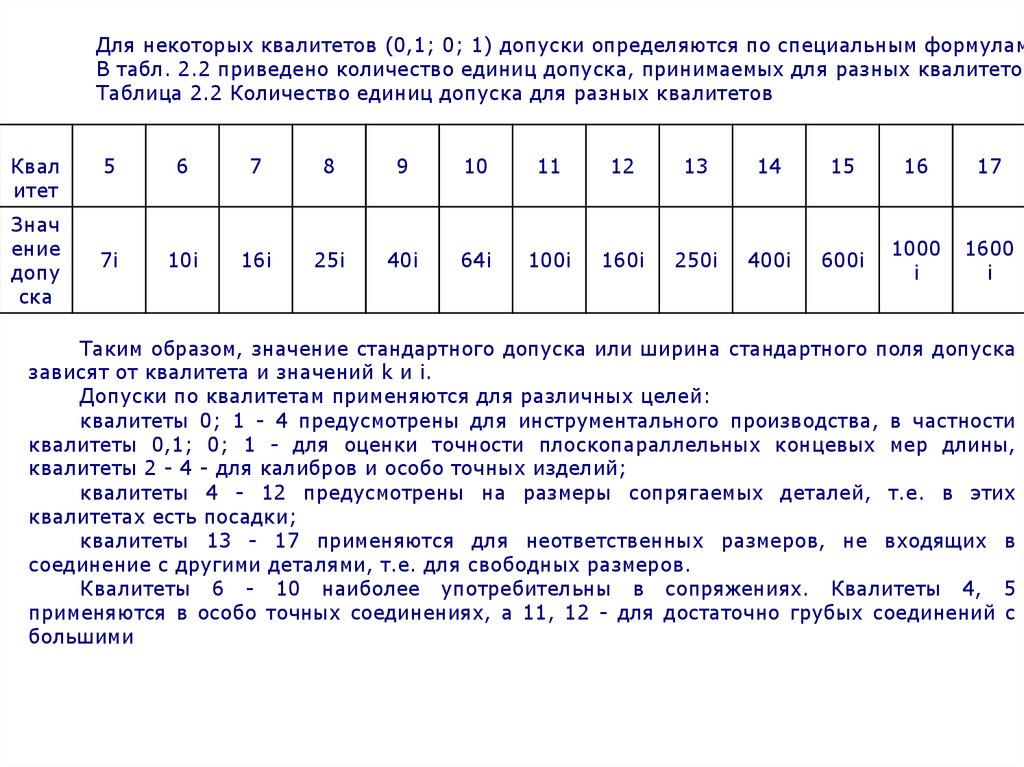

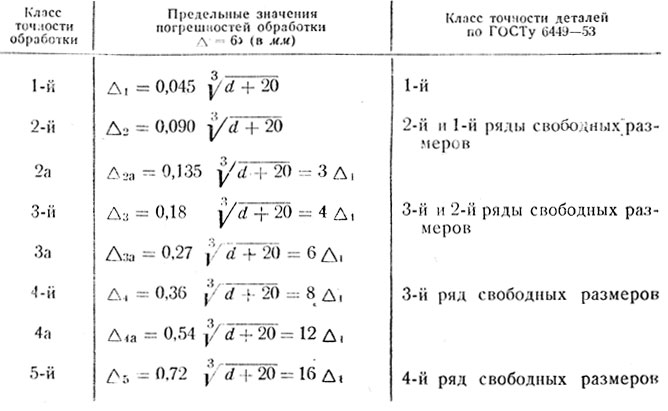

В большинстве стандартных систем допуски во всех К. т. определяют на основе единицы допуска i, зависящей от номинального размера. Например, для гладких цилиндрических соединений единица допуска (в мкм) при размерах 1‒500 мм равна: i = 0,5 (в общесоюзной системе ОСТ), i = 0,45 + 0,001 (в международной системе ИСО), где d ‒ среднее значение номинальных размеров (в мм) для данного интервала, в пределах которого допуск принимают постоянным. Для каждого К. т. при подсчёте допуска выбирают определённое число единиц допуска, которые составляют геометрическую прогрессию обычно со знаменателем 1,6, реже 1,25 или 2. В каждой системе допусков существует несколько К. т. Они обозначаются порядковыми номерами. Обычно номер К. т. возрастает с увеличением допусков. Например, в системе допусков ОСТ для цилиндрических соединений при размерах от 1 до 500 мм имеются К. т.: 1, 2, 2а, 3, 3а, 4, 5, которые используют, как правило, для сопрягаемых размеров, и 7, 8, 9, 10 ‒ для неответственных, так называемых свободных размеров.

К. т. устанавливаются на некоторые изделия в целом. В этом случае на машину, прибор или узел разрабатывают стандарты, в которых определяют допуски основных эксплуатационных показателей, а также др. свойств изделия, влияющих на точность его работы. Например, К. т. металлорежущего станка определяют отклонения размеров и геометрической формы поверхностей деталей, обработанных на этом станке, а также предельные погрешности базирующих поверхностей станка, предельные погрешности взаимного перемещения рабочих органов станка и т.п.; К. т. подшипников качения ‒ предельные погрешности вращения подшипников, а также точность выполнения их монтажных поверхностей.

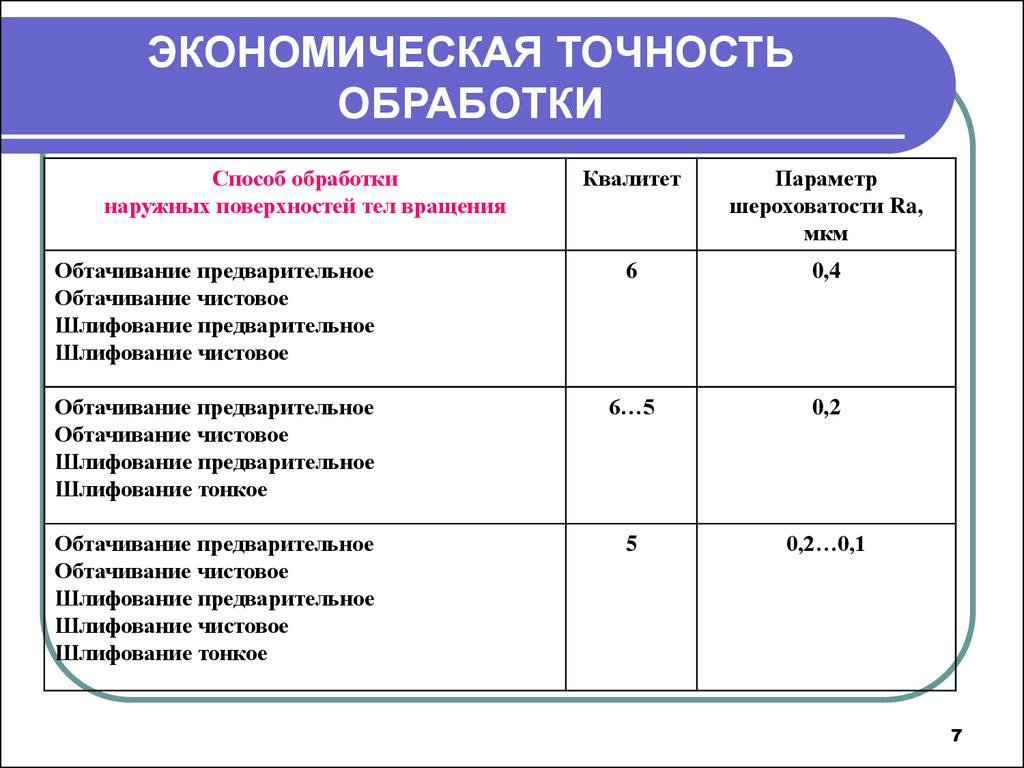

К. т. ‒ важная эксплуатационная, технологическая и экономическая характеристика изделия, определяющая степень приближения параметров изделия к их расчетным значениям. От К. т. зависят точность сборки, трудоёмкость и стоимость изготовления, выбор оборудования для обработки и контроля. К. т. может влиять на выбор материала изделия, его конструкцию и др. свойства.

Лит. см. при ст. Допуск.

М. А. Палей.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

Поможем написать курсовую

- Классы семян

- Классы точности (средств измерений)

Полезное

Квалитеты точности в машиностроении – Таблица, допуски и посадок

Квалитеты точности в машиностроении – Таблица, допуски и посадок- Статьи

- Обновлено 10 октября 2020 г.

Изначально производство было единоличным делом. Один человек изготавливал какой-либо механизм от начала и до конца, не прибегая к посторонней помощи. Соединения подгонялись в индивидуальном порядке. На одной фабрике невозможно было найти 2 одинаковые детали. Так продолжалось вплоть до середины 18 века, пока люди не осознали эффективность разделения труда. Это дало большую производительность, но следом возник вопрос о взаимозаменяемости изделий. Для этого разработали систему нормирования уровней точности изготовления деталей. В ЕСДП установлены квалитеты (иначе степени точности).

Соединения подгонялись в индивидуальном порядке. На одной фабрике невозможно было найти 2 одинаковые детали. Так продолжалось вплоть до середины 18 века, пока люди не осознали эффективность разделения труда. Это дало большую производительность, но следом возник вопрос о взаимозаменяемости изделий. Для этого разработали систему нормирования уровней точности изготовления деталей. В ЕСДП установлены квалитеты (иначе степени точности).

Нормирование уровней точности

Разработка методов стандартизации производства — сюда входят допуски, посадки, квалитеты точности – осуществляется метрологическими службами. Прежде чем приступить непосредственно к их изучению, нужно понимать смысл слова «взаимозаменяемость». Что скрывается под этим определением?

Взаимозаменяемость — это свойство деталей собираться в единый узел и выполнять свои функции без проведения их механической обработки. Условно говоря, одна деталь изготавливается на одном заводе, другая на втором, и при этом они могут быть собраны на третьем и подходить друг к другу.

Целью такого разделения является повышение производительности, которое образуется в силу следующих причин:

- Развитие кооперирования и специализации. Чем более разнообразна номенклатура производства, тем больше времени необходимо для наладки оборудования под каждую конкретную деталь.

- Сокращение разновидностей инструмента. Меньшее количество типов инструмента также повышает эффективность изготовления механизмов. Происходит это по причине сокращения времени на его замену в процессе производства.

Понятие о допуске и квалитете

Понять физический смысл допуска без введения термина «размер» затруднительно. Размер — это физическая величина, характеризующая расстояние между двумя точками, лежащими на одной поверхности. В метрологии существуют следующие его разновидности:

- Действительный размер получается непосредственным измерением детали: линейкой, штангенциркулем и прочим мерительным инструментом.

- Номинальный размер показан непосредственно на чертеже.

(+1).

(+1).Диаметр 14 является номинальным размером, «+1» – верхним предельным отклонением, а «-1» – нижним предельным отклонением. Тогда вычитание из верхнего предельного отклонения нижнего даст нам значение допуска вала. То есть в нашем случае он составит +1- (-1) = 2.

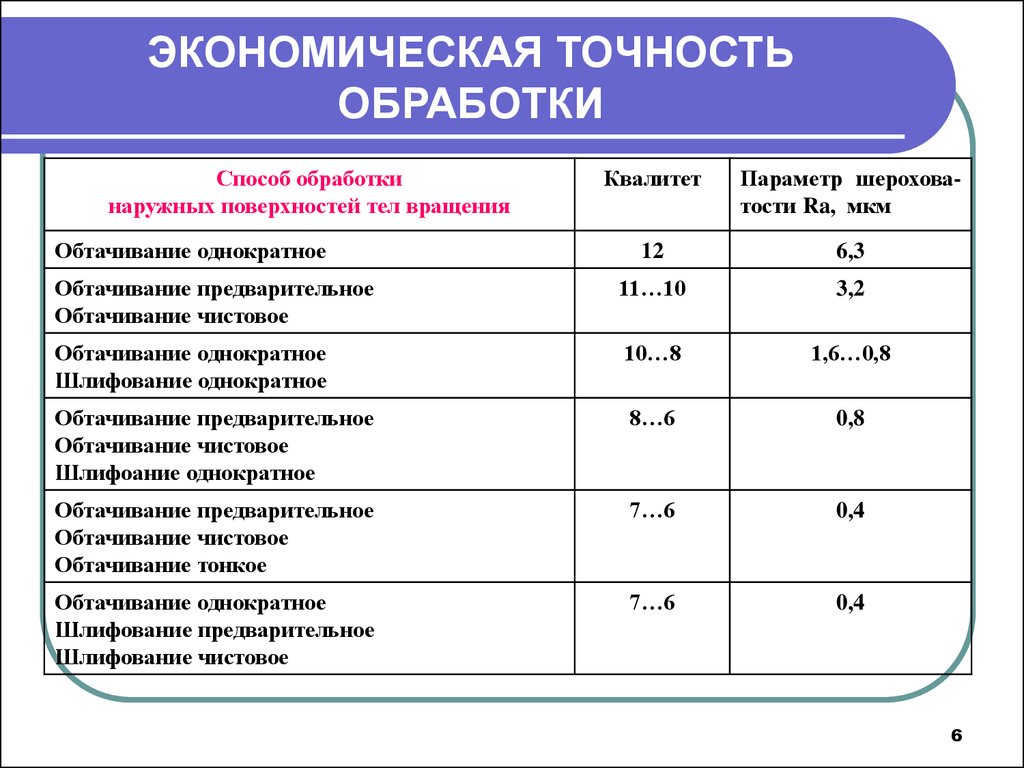

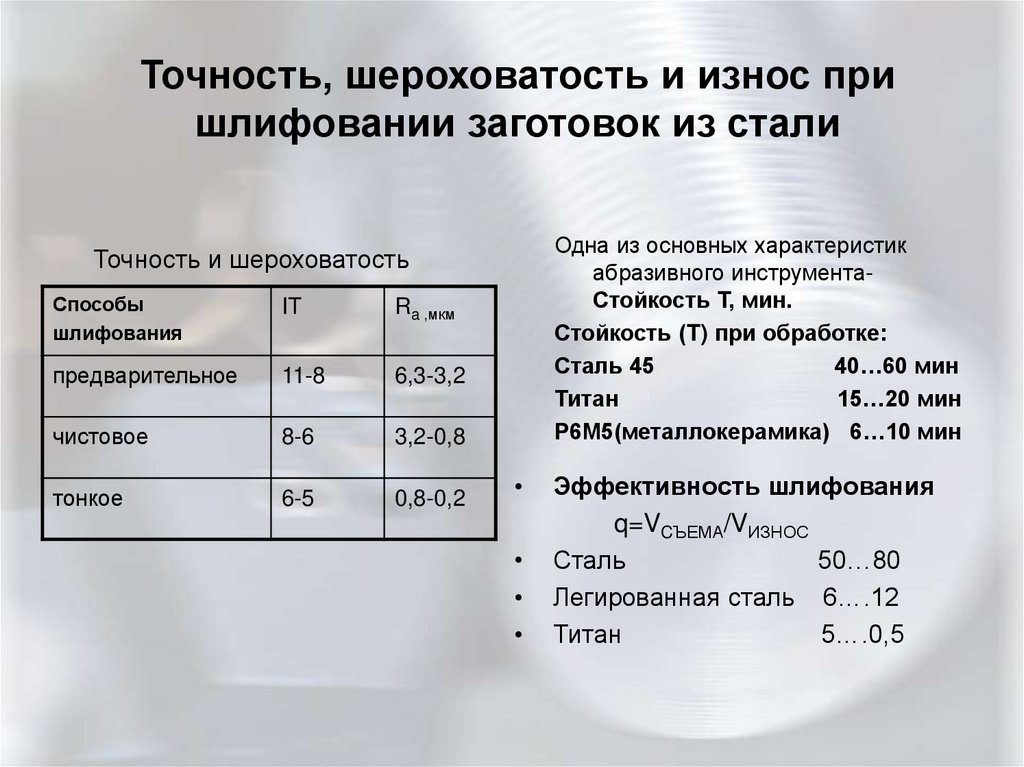

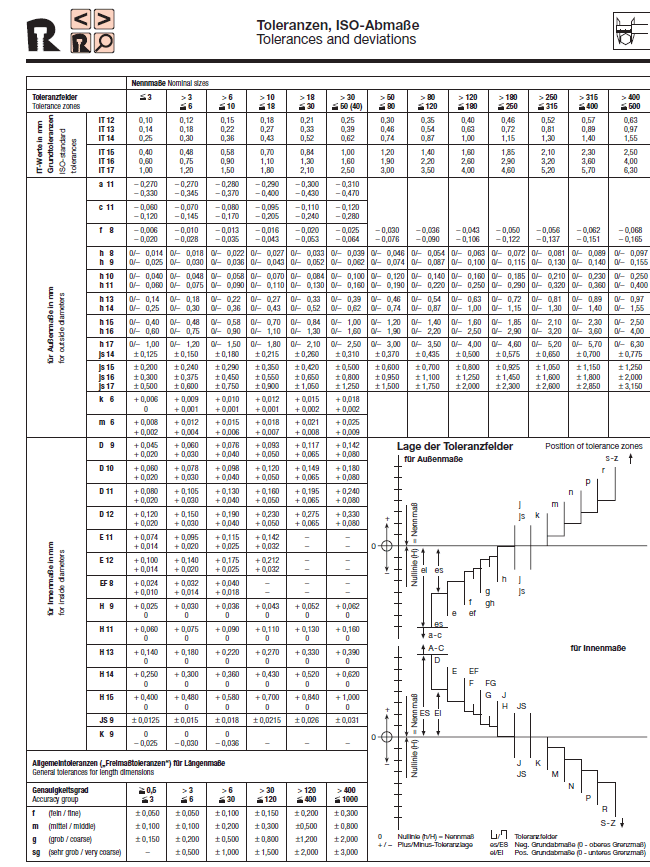

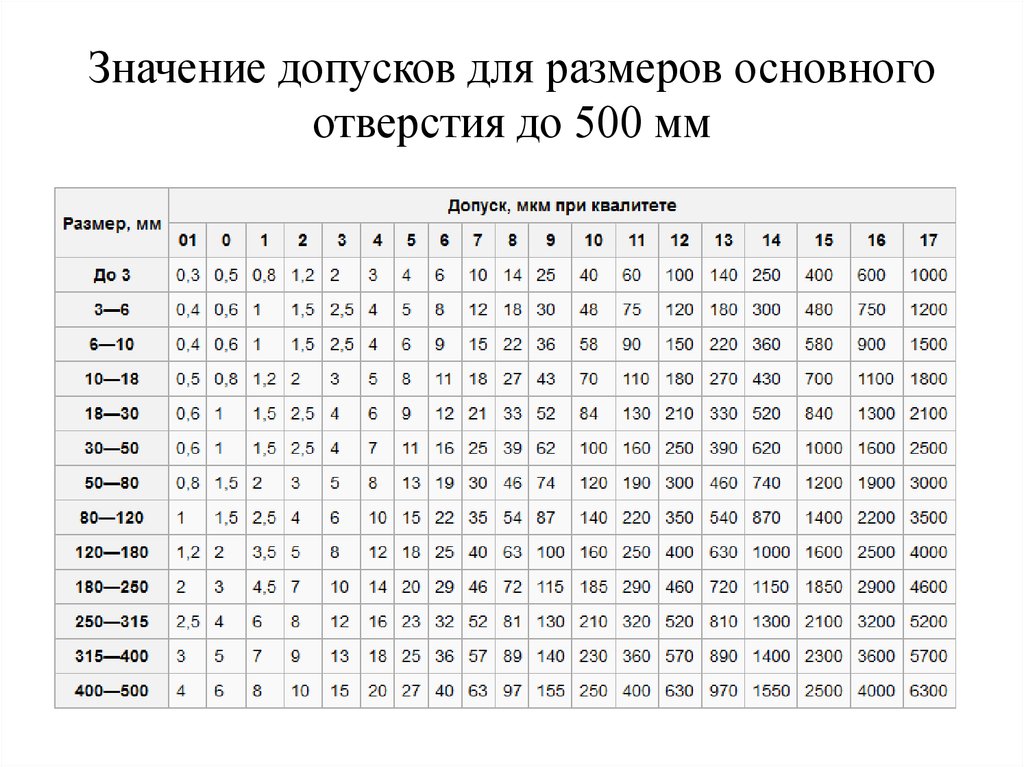

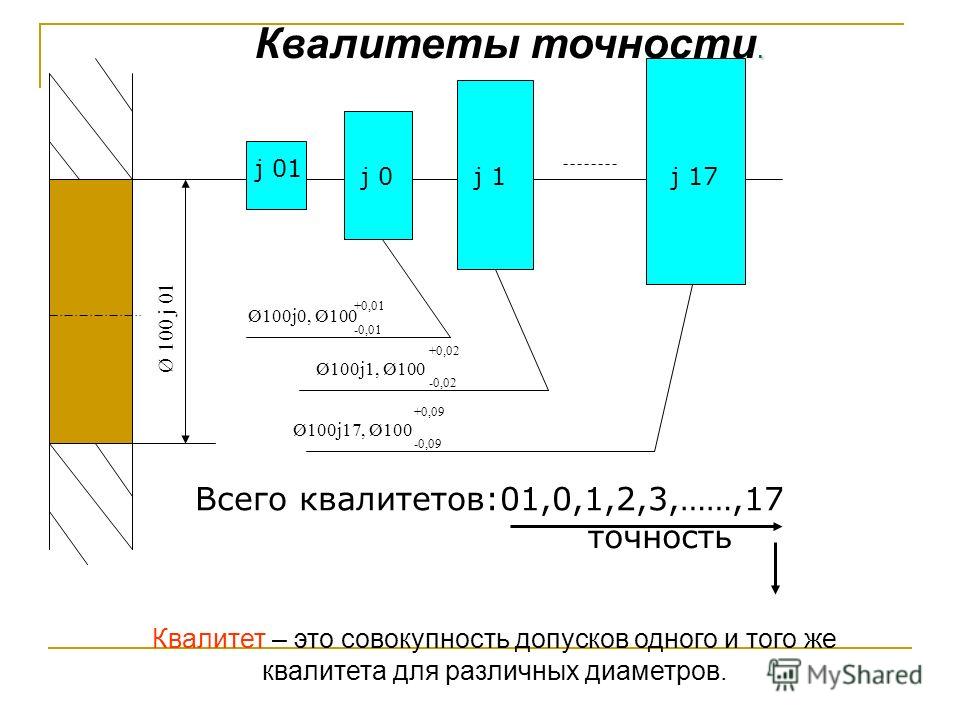

Все размеры допусков стандартизированы и объединены в группы – квалитеты. Иными словами, квалитет показывает точность изготовляемой детали. Всего существует 19 таких групп или классов. Схема их обозначения представлена определенной последовательностью чисел: 01, 00, 1, 2, 3…17. Чем точнее размер, тем меньший квалитет он имеет.

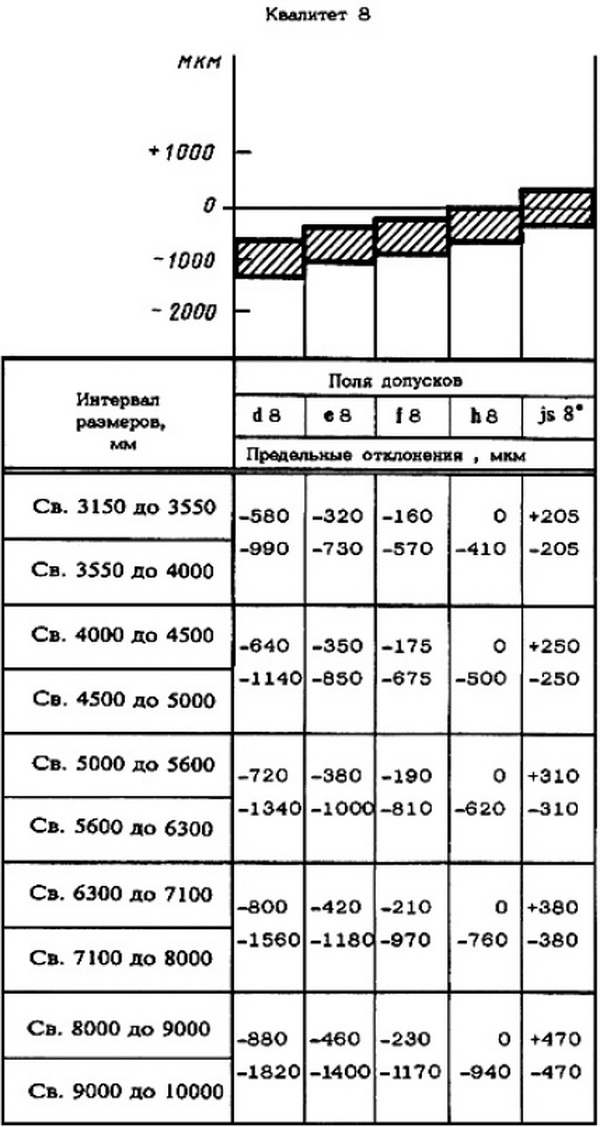

Таблица квалитета точности

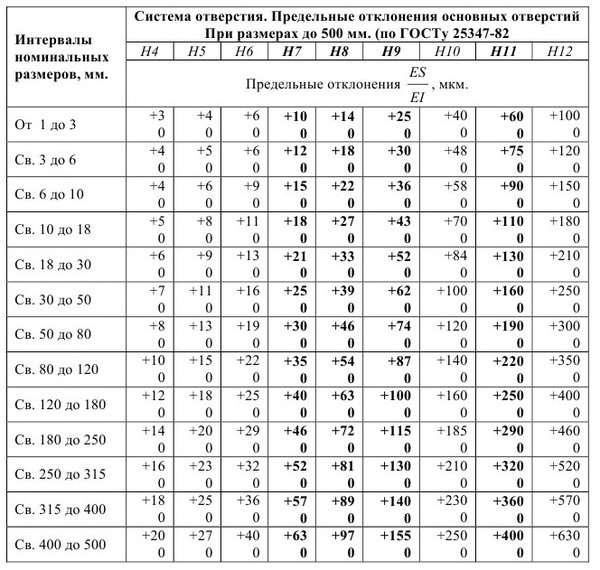

Числовые значения допусков Интервал

номинальных

размеров

ммКвалитет 01 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 Св.

До мкм мм 3 0.3 0.5 0.8 1.2 2 3 4 6 10 14 25 40 60 0.10 0.14 0.25 0.40 0.60 1.00 1.40 3 6 0.4 0.6 1 1.5 2.5 4 5 8 12 18 30 48 75 0.12 0.18 0.30 0.48 0.75 1.20 1.80 6 10 0.4 0.6 1 1.5 2.5 4 6 15 22 36 58 90 0.  15

150.22 0.36 0.58 0.90 1.50 2.20 10 18 0.5 0.8 1.2 2 3 5 8 11 18 27 43 70 110 0.18 0.27 0.43 0.70 1.10 1.80 2.70 18 30 0.6 1 1.5 2.5 4 6 9 13 21 33 52 84 130 0.21 0.33 0.52 0.84 1.30 2.10 3.30 30 50 0.6 1 1.  5

52.5 4 7 11 16 25 39 62 100 160 0.25 0.39 0.62 1.00 1.60 2.50 3.90 50 80 0.8 1.2 2 3 5 8 13 19 30 46 74 120 190 0.30 0.46 0.74 1.20 1.90 3.00 4.60 80 120 1 1.5 2.5 4 6 10 15 22 35 54 87 140 220 0.35 0.  54

540.87 1.40 2.20 3.50 5.40 120 180 1.2 2 3.5 5 8 12 18 25 40 63 100 160 250 0.40 0.63 1.00 1.60 2.50 4.00 6.30 180 250 2 3 4.5 7 10 14 20 29 46 72 115 185 290 0.46 0.72 1.15 1.85 2.90 4.60 7.20 250 315 2.5 4 6 8 12 16 23 32 52 81 130 210 320 0.  52

520.81 1.30 2.10 3.20 5.20 8.10 315 400 3 5 7 9 13 18 25 36 57 89 140 230 360 0.57 0.89 1.40 2.30 3.60 5.70 8.90 400 500 4 6 8 10 15 20 27 40 63 97 155 250 400 0.63 0.97 1.55 2.50 4.00 6.30 9.70 500 630 4.5 6 9 11 16 22 30 44 70 110 175 280 440 0.  70

701.10 1.75 2.80 4.40 7.00 11.00 630 800 5 7 10 13 18 25 35 50 80 125 200 320 500 0.80 1.25 2.00 3.20 5.00 8.00 12.50 800 1000 5.5 8 11 15 21 29 40 56 90 140 230 360 560 0.90 1.40 2.30 3.60 5.60 9.00 14.00 1000 1250 6.5 9 13 18 24 34 46 66 105 165 260 420 660 1.  05

051.65 2.60 4.20 6.60 10.50 16.50 1250 1600 8 11 15 21 29 40 54 78 125 195 310 500 780 1.25 1.95 3.10 5.00 7.80 12.50 19.50 1600 2000 9 13 18 25 35 48 65 92 150 230 370 600 920 1.50 2.30 3.70 6.00 9.20 15.00 23.00 2000 2500 11 15 22 30 41 57 77 110 175 280 440 700 1100 1.  75

752.80 4.40 7.00 11.00 17.50 28.00 2500 3150 13 18 26 36 50 69 93 135 210 330 540 860 1350 2.10 3.30 5.40 8.60 13.50 21.00 33.00 Понятие посадки

До этого мы рассматривали точность одной детали, которая задавалось только допуском. А что будет с точностью при соединении нескольких деталей в один узел? Как они будут взаимодействовать друг с другом? И так, здесь необходимо ввести новый термин «посадка», который будет характеризовать расположение допусков деталей друг относительно друга.

Подбор посадок производится в системе вала и отверстия

Система вала — совокупность посадок, в которых величина зазора и натяга подбирается за счет изменения размера отверстия, а допуск вала остается неизменным.

В системе отверстия все наоборот. Характер соединения определяется подбором размеров вала, допуск отверстия считается постоянным.

В системе отверстия все наоборот. Характер соединения определяется подбором размеров вала, допуск отверстия считается постоянным.В машиностроении 90% продукции производится в системе отверстия. Причина этому служит боле сложный процесс изготовления отверстия с технологической точки зрения, по сравнению с валом. Система вала применяется при возникновении затруднений обработки наружной поверхности детали. Ярким примером этого являются шарики подшипника качения.

Все виды посадочных соединений регулируются стандартами и также имеют квалитеты точности. Целью такого разделения посадок на группы является повышение производительности за счет увеличения эффективности взаимозаменяемости.

Виды посадок

Тип посадки и ее квалитет точности выбирают, исходя из условий работы и способа сборки узла. В машиностроении разделяют следующие их разновидности:

- Посадки с зазором — соединения, которые гарантированно образуют зазор между поверхностью вала и отверстия.

Обозначают их буквами латиницы: A, B…H. Они применяются в узлах, в которых детали «ходят» относительно друг друга и при центрировании поверхностей.

Обозначают их буквами латиницы: A, B…H. Они применяются в узлах, в которых детали «ходят» относительно друг друга и при центрировании поверхностей. - Посадки с натягом — соединения, в которых допуск вала перекрывает допуск отверстия, в результате чего образуются дополнительные напряжения сжатия. Посадка с натягом относится к не разборным типам соединения. Они применяются в высоко нагруженных узлах, главным параметром которых является прочность. Это – крепление на вал уплотнительных металлических колец и седел клапанов головки блока цилиндров, установка крупных муфт и шпонок под шестеренок и т.д и т.п. Посадку вала на отверстие с натягом производят двумя способами. Наиболее простой из них это — запрессовывание. Вал центрируют по отверстию, а затем ставят под пресс. При большем натяге используют свойства металлов расширяться при воздействии на них повышенных температур и ссужаться при понижении температуры. Этот метод отличается большей точностью сопряжения поверхностей. Непосредственно перед соединением вал предварительно охлаждают, а отверстие нагревают.

Далее производят установку деталей, которые по истечению некоторого времени возвращают свои прежние размеры, образуя тем самым нужную нам посадку с зазором.

Далее производят установку деталей, которые по истечению некоторого времени возвращают свои прежние размеры, образуя тем самым нужную нам посадку с зазором. - Переходные посадки. Предназначены для неподвижных соединений, которые часто подвержены разборке и сборке (например, при ремонте). По своей плотности они занимают промежуточное положение среди разновидностей посадок. Данные посадки имеют оптимальное соотношение точности и прочности соединения. На чертеже обозначаются буквами k, m, n, j. Ярким примером их применения является посадка внутренних колец подшипника на вал.

Обычно использование той или иной посадки указано в специальной технической литературе. Мы просто определяем тип соединения и выбираем нужный нам тип посадки и квалитет точности. Но стоит отметить, что в особо ответственных случаях стандартом предусмотрен индивидуальный подбор допуска сопрягаемых деталей. Производится этой с помощью специальных расчетов, указанных в соответствующих методологических пособиях.

Оцените статью:

Рейтинг: 0/5 – 0 голосов

Ещё статьи по теме:

Метрология – руководство для инженера-механика

Измерение стало важной частью нашей повседневной жизни. Потребность в измерении и стандартизации превратилась в науку метрологии. Он стал незаменимым инструментом в развитии технологий. В этой статье мы рассмотрим его важность и его отношение к машиностроению.

Прежде всего, что такое метрология?

Метрология – это наука об измерениях, охватывающая все теоретические и экспериментальные аспекты. Слово метрология образовано от двух слов. Это «метро», что означает «мера», и «логос», что означает «изучение». Метрология делится на три основных направления.

Какие существуют виды метрологии?

1) Научная метрология

Занимается установлением новых единиц и методов измерения. Он касается спецификации новых стандартов, их реализации и передачи этих стандартов пользователям.

Будучи научной, эта отрасль включает в себя множество исследований. Она считается высшей отраслью метрологии, поскольку составляет основу всех других отраслей.

Будучи научной, эта отрасль включает в себя множество исследований. Она считается высшей отраслью метрологии, поскольку составляет основу всех других отраслей.2) Прикладная или промышленная метрология

Это касается использования измерений и их применения в промышленных и производственных процессах. Он стремится установить важность измерения в целом. Важным аспектом прикладной метрологии является калибровка.

Что такое метрологическая калибровка? Это акт оценки и стандартизации точности и прецизионности измерительного оборудования. Прикладная метрология обеспечивает работоспособность средств измерений, правильную калибровку и контроль качества.

3) Законодательная метрология

Юридическая отрасль занимается нормативными требованиями к измерениям. Это включает в себя методы измерения и единицы измерения. Правила направлены на обеспечение справедливой торговли, а также на защиту прав потребителей, обеспечение общественной безопасности, защиту окружающей среды и обеспечение налогообложения.

Юридическая отрасль регулируется законом через различные органы.

Юридическая отрасль регулируется законом через различные органы.Какое значение имеет метрология?

Есть много важных преимуществ, в том числе:

- Это способствует добросовестной торговле за счет создания согласованных систем измерения. Это, в свою очередь, положительно влияет на экономику за счет глобализации торговли. Например, он гарантирует, что трейдеры получат согласованные ожидаемые объемы.

- Различные учреждения могут проводить калибровку универсальных единиц измерения. Это устраняет технические барьеры, которые могут помешать научным исследованиям и техническому прогрессу.

- Способствует стандартизации промышленных и производственных процессов.

- Он обеспечивает защиту окружающей среды и здоровья населения путем установления методов измерения и единиц измерения определенных параметров. В результате измерения находятся в допустимых пределах.

Работа в области метрологии и возможности карьерного роста

Метрология используется в различных секторах и отраслях.

К ним относятся производство, энергетика, связь, строительство, аэрокосмическая, пищевая, фармацевтическая и автомобильная отрасли. Многие процессы в большинстве приложений выполняются инженерами и техниками. Тем не менее, есть также возможности трудоустройства для других специалистов, в том числе; физики, медицинский персонал, химики, юристы и IT-специалисты.

К ним относятся производство, энергетика, связь, строительство, аэрокосмическая, пищевая, фармацевтическая и автомобильная отрасли. Многие процессы в большинстве приложений выполняются инженерами и техниками. Тем не менее, есть также возможности трудоустройства для других специалистов, в том числе; физики, медицинский персонал, химики, юристы и IT-специалисты.Хотя названия должностей различаются, обязанности относительно схожи. Вот некоторые из обязанностей инженера-метролога:

- Применение науки и математики для проектирования и разработки систем и методов калибровки контрольно-измерительного и испытательного оборудования.

- Анализировать проблемы калибровки и решать их, используя передовые знания науки и техники.

- Передовые измерительные приборы для полевых испытаний. Например, это могут быть сложные навигационные системы, установленные в кабине самолета.

- Установите и обслуживайте измерительные системы, чтобы они постоянно давали точные результаты.

Инженер-метролог должен обладать знаниями по широкому кругу инженерных дисциплин, включая определение геометрических размеров и допусков (GD&T). Официальных образовательных программ немного, и многие в этой области имеют степень бакалавра в области машиностроения или аналогичную.

Программное обеспечение для метрологии

Программное обеспечение упрощает применение метрологии во многих ситуациях. На рынке имеется несколько программ, поддерживающих контроль, калибровку и измерения. Популярное программное обеспечение включает в себя:

- Power Inspect от Autodesk для проверки поверхности произвольной формы.

- M3 от Innovalia для записи и анализа облаков точек.

- Программное обеспечение облака точек фокусировки от Nikon для проверки фокусировки и обработки облака точек.

- PC-DMIS производства Hexagon для сложных измерений.

- Программное обеспечение управления КИМ от Nikon для тактильных измерений с использованием КИМ.

- QUINDOS basic производства Hexagon для координатно-измерительных устройств.

Дополнительную информацию о каждом программном пакете можно найти на веб-сайте соответствующего производителя.

Что такое точное машиностроение? – Практическая точность

Точное машиностроение — это дисциплина из , проектирующая машину или инструмент , чтобы он мог поддерживать, измерять или перемещаться в положение или следовать по траектории с уровнем точности то есть на многие порядки величины меньше размер машины или сам инструмент.

Точное машиностроение также является совокупностью знаний, мудрости и методов, используемых для проектирования такой машины или инструмента.

Поддисциплины точного машиностроения включают проектирование прецизионных машин и оптомеханическое проектирование :

- Прецизионное проектирование машин обычно связано с использованием энергии для выполнения полезного действия или вывода с высокой точностью, например, при обработке детали.

- Оптомеханическая инженерия обычно связана с удержанием оптических элементов в точных местах без искажения их оптических поверхностей. Движение может быть задействовано либо как активная функция, например, в механизме оптического масштабирования, либо как пассивная компенсация, например, в объективе, в котором используются материалы с разными коэффициентами теплового расширения для компенсации изменений фокусировки в зависимости от температуры (форма атермализации). ).

Изучите принципы , методы и проблемы проектирования машины или прибора с субмикронной точностью

Пришлите мне Введение в точное машиностроение

Как описано в Жесткость и прочность: материалы для проектирования прецизионных машин , традиционное машиностроение является областью напряжение и прочность – будет ли вещь ломаться или необратимо деформироваться при воздействии заданной нагрузки? Как мы можем оптимизировать конструкцию — с точки зрения стоимости, веса или каких-либо других ограничений — и при этом выполнить это требование с адекватным запасом прочности?

Точное машиностроение является областью прогиба и жесткости — будет ли относительное положение и ориентация элементов и компонентов поддерживаться в допустимых пределах при воздействии заданной нагрузки? Будут ли локальные деформации, например, на оптических поверхностях объектива, влиять на работу ?

Производительность прецизионной машины или инструмента обычно выражается в терминах точности выходных данных при соблюдении определенных ограничений , таких как пропускная способность, вес или суровые условия эксплуатации.

Как обсуждалось в Точность, воспроизводимость и разрешающая способность прецизионных станков и приборов , определение точности зависит от предполагаемого назначения станка или прибора, например:

Как обсуждалось в Точность, воспроизводимость и разрешающая способность прецизионных станков и приборов , определение точности зависит от предполагаемого назначения станка или прибора, например:- Фрезерный станок с ЧПУ. Точность — это отклонение обрабатываемых поверхностей. от теоретически совершенной формы

- Координатно-измерительная машина. Точность – отклонение измерений этих поверхностей от фактической формы

- Телескоп с прямым визированием. Точность — это угловое отклонение его оптической оси от теоретически идеально выровненной взаимной оси.

Рабочие характеристики также могут быть определены способами, которые являются более сложной функцией расположения и взаимодействия между компонентами машины или прибора, такими как способность:

- Идентифицировать объект заданного размера с расстояния 1000 м с помощью инфракрасного датчика.

- Осветить этот объект минимальным количеством энергии лазера.

- Надежно соедините стопку предварительно выровненных полупроводниковых пластин, не нарушая этого выравнивания.

Для этих приложений определение производительности, выявление влияющих на нее факторов и выражение математической взаимосвязи между ними может оказаться непростым делом. Но четкое понимание этого имеет решающее значение для разработки успешного решения с минимальными затратами и временем.

Изучите принципы , приемы и проблемы проектирования машины или прибора с субмикронной точностью

Пришлите мне Введение в точное машиностроение

Точное машиностроение также представляет собой совокупность знаний, мудрости и методов, которые были разработаны, протестированы и проверены временем для достижения этих целей. Примеры этих принципов и методов включают:

Детерминированный принцип — Машины и инструменты подчиняются причинно-следственным связям.

Имея достаточно информации о системе и окружающей среде (и достаточно времени и денег в плане проекта), мы можем рассчитать влияние различных нагрузок и эффектов и компенсировать их при проектировании и эксплуатации машины. Эти знания можно применять в виде моделей ошибок; бюджеты ошибок; отображение и компенсация ошибок.

Имея достаточно информации о системе и окружающей среде (и достаточно времени и денег в плане проекта), мы можем рассчитать влияние различных нагрузок и эффектов и компенсировать их при проектировании и эксплуатации машины. Эти знания можно применять в виде моделей ошибок; бюджеты ошибок; отображение и компенсация ошибок.Кинематическое ограничение – точное и воспроизводимое размещение одного твердого тела относительно другого с использованием не более шести точек контакта, не вызывающее искажений и обеспечивающее точное движение в оставшихся (6 – N) степенях свободы.

Контрпринципы – Теоретически идеально симметричная, идеально сформированная, абсолютно жесткая машина обладает элегантностью, к которой не следует стремиться в технике. Все это совершенство стоит денег. Иногда наиболее экономически эффективным решением является введение несовершенства. Учитывая невозможность получения идеальной формы, абсолютно жесткой машины, может быть лучше ввести в систему небольшое количество контролируемой податливости таким образом, чтобы это уменьшало напряжения, минимально влияя на производительность.

Трудно дать количественную оценку тому, что означает «точность» в «точном машиностроении». Хотя согласование единого определения не имеет решающего значения, рекомендации ряда экспертов предлагают ценную информацию о практике точного машиностроения, включая эффекты, с которыми следует иметь дело.

Ранее я описал прецизионную машину или прибор как имеющую уровень точности, «на много порядков меньший, чем размер самой машины или прибора».

Марк Салливан[1] предлагает два определения шкалы: абсолютное и относительное. Прецизионная конструкция станка включает:

- «Позиционирование и стабильность до очень малых размеров, обычно менее 1 мкм».

- A соотношение наименьшее изменение или неопределенность в положении или устойчивости одного из компонентов машины к общий размер 10-6 машины по заказу.

В The Handbook of Optomechanical Engineering Даниэль Вукобратович определяет:

Жесткая конструкция — это конструкция с « отклонением собственного веса , что на меньше допуска выравнивания ».

[2]

[2]Эта проблема с отклонением от собственного веса предполагает аксиому:

Когда эффекты, которые вы обычно игнорируете, значительны, вы работаете в сфере точного машиностроения.

Некоторые из этих эффектов включают:

- Отклонение собственного веса

- Дифференциальное тепловое расширение и

- Накопление энергии в виде деформации, которая может высвобождаться и вызывать ошибки соосности под действием ударов, вибрации или колебаний температуры

В «Практической точности» мы изучим эти и другие эффекты, а также способы их устранения, смягчения или компенсации на учебных курсах и в подробных статьях, подобных этой.

Узнать принципы , методы и задачи проектирования машины или прибора с субмикронной точностью

Пришлите мне Введение в точное машиностроение

Теперь, когда мы потратили время на определение шкалы точности, важно отметить, что применение принципов и методов точного машиностроения не ограничивается такими шкалами.

В «Практической точности» мы помогли широкому кругу клиентов в отраслях, которые традиционно не считаются прецизионным производством:

В «Практической точности» мы помогли широкому кругу клиентов в отраслях, которые традиционно не считаются прецизионным производством:- Инструменты и приспособления, используемые в производстве (часто в сочетании с автоматизацией и робототехникой) для повышения производительности и выхода продукции.

- Взаимозаменяемость вариантов конструкции и запасных частей в производстве и в полевых условиях для повышения гибкости продукта, удобства обслуживания, послепродажного обслуживания и модернизации.

- Отсутствие доступа для обслуживания и настройки в суровых и самых разных условиях; те же методы, которые обеспечивают стабильность в прецизионном станке, могут быть использованы для разработки станка, который выдерживает широкий диапазон температур и других воздействий окружающей среды в течение длительного срока службы без технического обслуживания.

Мой любимый вариант известной инженерной поговорки:

Любой может спроектировать мост, который не рухнет.

Требуется инженер, чтобы спроектировать мост, который просто не рухнет.

Эта поговорка говорит о наличии знаний, позволяющих не переусердствовать с разработкой решения. О знании выбора доступных материалов и методов строительства, а также о понимании компромиссов и последствий этого выбора. Речь идет об экономике.

Является ли проблема проблемой точного машиностроения или нет, сводится к тому, являются ли инструменты и методы, составляющие практику точного машиностроения, экономически выгодным способом достижения целей проектирования. Финансовые затраты — на разработку, производство, поддержку — являются такими же ограничениями, как точность, вес или жесткость.

Прецизионная инженерия сама по себе предлагает ряд решений для любой заданной проблемы, такой как стабильность опоры, от кинематических опор до квазикинематических опор и простого набора из трех обработанных прокладок и рельефов, разделенных соответствующим расстоянием .

- Посадки с зазором — соединения, которые гарантированно образуют зазор между поверхностью вала и отверстия.

(+1).

(+1).

15

15 5

5 54

54 52

52 70

70 05

05 75

75 В системе отверстия все наоборот. Характер соединения определяется подбором размеров вала, допуск отверстия считается постоянным.

В системе отверстия все наоборот. Характер соединения определяется подбором размеров вала, допуск отверстия считается постоянным. Обозначают их буквами латиницы: A, B…H. Они применяются в узлах, в которых детали «ходят» относительно друг друга и при центрировании поверхностей.

Обозначают их буквами латиницы: A, B…H. Они применяются в узлах, в которых детали «ходят» относительно друг друга и при центрировании поверхностей. Далее производят установку деталей, которые по истечению некоторого времени возвращают свои прежние размеры, образуя тем самым нужную нам посадку с зазором.

Далее производят установку деталей, которые по истечению некоторого времени возвращают свои прежние размеры, образуя тем самым нужную нам посадку с зазором.

Будучи научной, эта отрасль включает в себя множество исследований. Она считается высшей отраслью метрологии, поскольку составляет основу всех других отраслей.

Будучи научной, эта отрасль включает в себя множество исследований. Она считается высшей отраслью метрологии, поскольку составляет основу всех других отраслей. Юридическая отрасль регулируется законом через различные органы.

Юридическая отрасль регулируется законом через различные органы. К ним относятся производство, энергетика, связь, строительство, аэрокосмическая, пищевая, фармацевтическая и автомобильная отрасли. Многие процессы в большинстве приложений выполняются инженерами и техниками. Тем не менее, есть также возможности трудоустройства для других специалистов, в том числе; физики, медицинский персонал, химики, юристы и IT-специалисты.

К ним относятся производство, энергетика, связь, строительство, аэрокосмическая, пищевая, фармацевтическая и автомобильная отрасли. Многие процессы в большинстве приложений выполняются инженерами и техниками. Тем не менее, есть также возможности трудоустройства для других специалистов, в том числе; физики, медицинский персонал, химики, юристы и IT-специалисты.

Как обсуждалось в Точность, воспроизводимость и разрешающая способность прецизионных станков и приборов , определение точности зависит от предполагаемого назначения станка или прибора, например:

Как обсуждалось в Точность, воспроизводимость и разрешающая способность прецизионных станков и приборов , определение точности зависит от предполагаемого назначения станка или прибора, например:

Имея достаточно информации о системе и окружающей среде (и достаточно времени и денег в плане проекта), мы можем рассчитать влияние различных нагрузок и эффектов и компенсировать их при проектировании и эксплуатации машины. Эти знания можно применять в виде моделей ошибок; бюджеты ошибок; отображение и компенсация ошибок.

Имея достаточно информации о системе и окружающей среде (и достаточно времени и денег в плане проекта), мы можем рассчитать влияние различных нагрузок и эффектов и компенсировать их при проектировании и эксплуатации машины. Эти знания можно применять в виде моделей ошибок; бюджеты ошибок; отображение и компенсация ошибок.

[2]

[2] В «Практической точности» мы помогли широкому кругу клиентов в отраслях, которые традиционно не считаются прецизионным производством:

В «Практической точности» мы помогли широкому кругу клиентов в отраслях, которые традиционно не считаются прецизионным производством: