калькулятор нормы для тонны металлоконструкций – Расходники и комплектующие на Svarka.guru

Дуговая электрическая сварка деталей включает два основных компонента. Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет.

При этом важно определить оптимальный расход электродов на 1 м шва калькулятор для расчета, которого сегодня можно найти в сети интернет.

Причина здесь не только финансовая, но и технологическая. Вес соединительного металла утяжеляет готовое изделие, и эта величина может доходить до 1,5% от ее начального веса.

Если для статических элементов это не принципиально, то для движущихся механизмов может оказаться существенными, даже критическими.

Содержание

- 1 От чего зависит?

- 2 Практический и теоретический расчеты

- 3 Погрешности

- 4 Формулы, используемые при расчетах. Поправочные коэффициенты

- 5 Сколько размещается в 1 кг?

- 6 Расход на тонну металлоконструкции

- 7 При сварке труб

- 8 Снижение затрат

- 9 Заключение

От чего зависит?

Затраты на электроды, сварочную проволоку и т. п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

[stextbox id=’alert’]Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.[/stextbox]

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Эти потери определяют словом «угар».

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм.Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Практический и теоретический расчеты

Рассчитать расход можно двумя способами:

- теоретическим;

- практическим.

В первом случае, используют нормативные данные с той или иной степенью приближения. Самым простым вариантом будет воспользоваться ведомственными нормами расхода зависящих от вида конструкции (табл. 1). Расчет приводится к тонне готовых изделий.

Метод используют его с практическими целями, для приблизительного расчета расходных материалов для изготовления той или иной конструкции.

Более точные данные дают строительные нормы ВСН 416-81. Нормы представляют сборник эмпирических данных, сведенных в таблицы. Они составлены для большинства применяемых видов стыка трубы, формы шва, вида расходных материалов.

Не менее точный результат дает расчет с использованием формул, куда вводят различные поправочные коэффициенты.

Суть практического метода — полевые замеры реальной работы. Сюда входит качество расходников, тип и возможности сварочного оборудования, квалификация работников и т.д. Метод требует не одного часа затрат труда и материалов. При этом результаты его подходят деталям, близко соответствующим образцам.

Погрешности

Сами вычисления не могут быть неточными. Но вот исходные данные — вполне.

- Табличные значения принимают по усредненным показателям, практически могут отличаться в разы.

- Данные, вводимые в формулы, определяются замерами. При этом, возможны как погрешности самих приборов, так и методов измерения.

- Данные образцов не совпадают. Это вызвано разной точностью подготовки, отклонениями размера шва и т.п.

Все перечисленные отклонения способны накапливаться и на практике доходят до 5-7%

Формулы, используемые при расчетах. Поправочные коэффициенты

Формула, которая применяется для расчета нормы расхода выглядит следующим образом:

(1) НЭ = GЭ * LШ;

где НЭ – сам расход, который нужно определить; GЭ – удельная норма; LШ – длина шва в метрах.

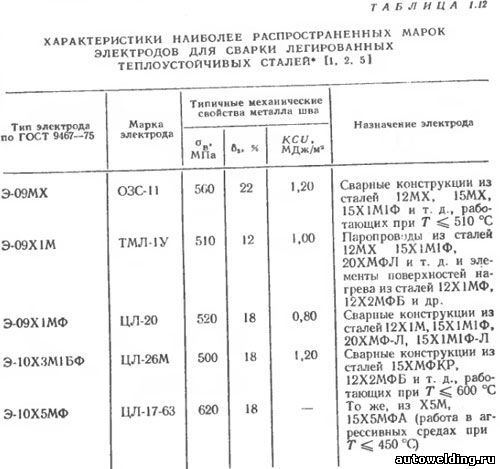

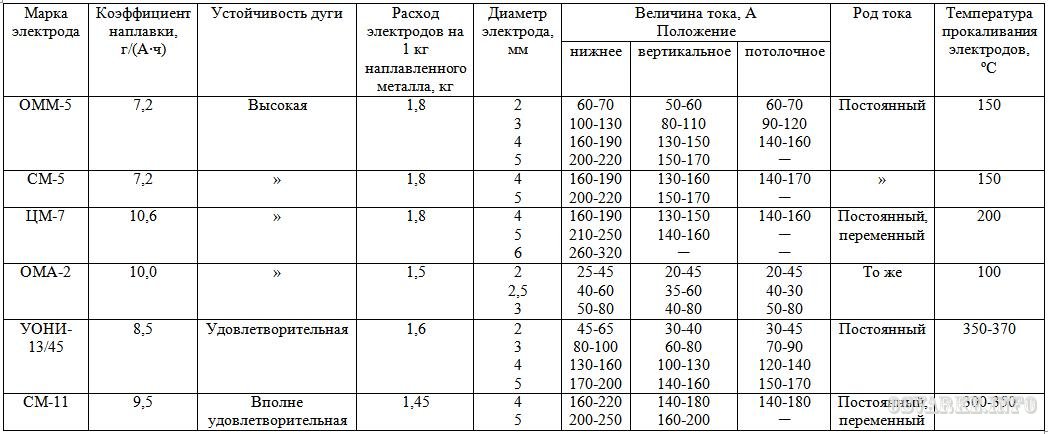

GЭ рассчитывают по формуле (2): GЭ = kр * mн. Здесь: kр – поправочный табличный к-т, учитывающий потери за счет угара, устройства «холостых валиков» (поправочная наплавка), огарки, предварительные прихватки и пр. Зависит его величина от группы и марки расходников (таблица 2)

(3) mн = ρ * Fн, Где ρ – удельная плотность стали.

Величину mн – вес (массу) наплавленного металла, определяют по формуле:

- 7,5 гр/см3 (7500 кг/м3) при использовании сварочной проволоки, тонкопокрытых или голых стержней;

- 7,85 гр/см3 (7850 кг/м3), для толстопокрытых электродов.

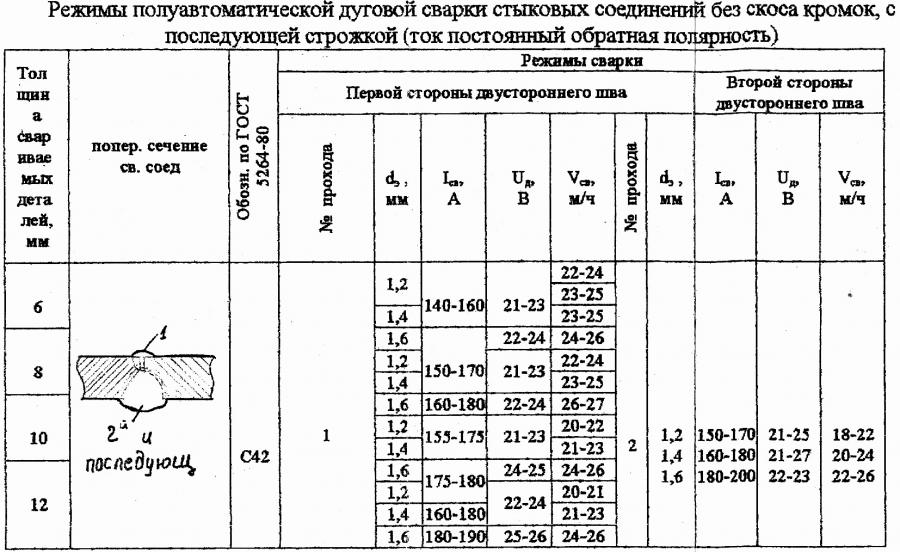

Fн – поперечное сечение наплавленного металла шва см2. Значение вычисляют по табличным данным из ГОСТ 5264-80, либо с помощью самостоятельных замеров.

Сколько размещается в 1 кг?

Как правило вес пачки точно не регламентируется, однако обычно, эта величина составляет 1, 5, 6 или 8 кг. Точный вес указан на самой упаковке.

В зависимости от диаметра стержня, пачка содержит разное количество изделий. Если эта величина не указана в этикетке, ее можно посчитать исходя из веса одного стержня.

При отсутствии под рукой таблицы, сориентироваться можно следующим образом. Умножаем длину (обычно 45 см) на площадь сечения, определяемую по формуле площади круга: S=πR2. Полученный результат перемножаем с объемным весом стали 7,85 гр/см3.

Полученный результат перемножаем с объемным весом стали 7,85 гр/см3.

Вес электрода диаметром 4 мм составит около 61гр. Разделив 1 кг, на 0,06 получим 16 шт.

Расход на тонну металлоконструкции

На практике нередко нужен расход электродов на 1 тонну металлоконструкций при этом калькулятор онлайн может оказаться недоступен.

Крайне приблизительно ее можно принять, как 0,9 — 1,2% массы изделия. Более точные данные нам даст таблица 1 (см. выше).

Достаточно точные данные получают расчетом. Для этого, необходимо посчитать все сварные швы конструкции, а затем воспользоваться формулой, приведенной ранее (1).

Но самый надежный метод — по фактическим затратам. Он применим, когда выполняется изготовление серии однотипных сварных изделий.

При этом, самое первое изделие изготавливают, максимально соблюдая технологические нормы:

- оптимальный сварочный ток;

- диаметр электрода;

- подготовку места сварки, включая снятие фаски под нужным углом.

Одновременно ведут точный учет расхода стержней (или проволоки). Полученные данные делят на вес конструкции и соотношение используют далее, как эталон.

При сварке труб

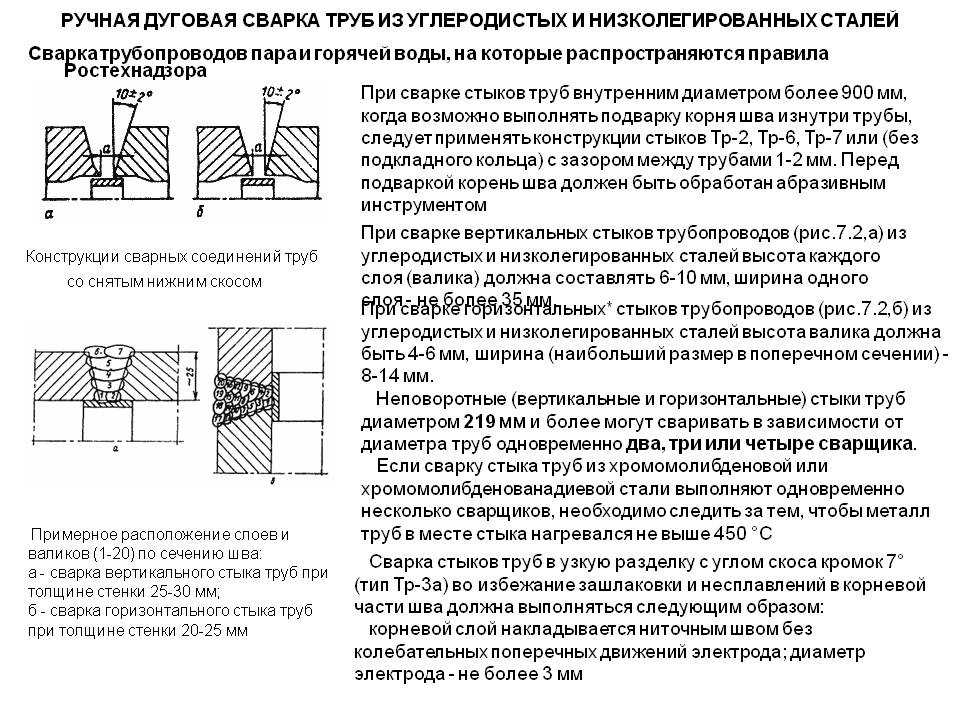

Определить сколько нужно электродов на 1 м шва при сварке резервуаров, трубопроводов, других криволинейных поверхностей выполнить сложнее, чем для ровных швов. Для получения данных в таких расчетах, на практике используют таблицы ведомственных норм ВСН 452-84.

Здесь приведены данные о массе наплавляемого металла с учетом формы шва, толщины стенки трубы, а также группы электродов.

Как выглядит такая таблица можно увидеть на рисунке (таблица 3)

Снижение затрат

Для небольших бытовых работ затраты на расходники при дуговой сварке составляют относительно небольшие суммы. Поэтому, увеличение по какой-либо причине количество затраченных материалов мало что меняет.

Другое дело, когда речь о сварочных работах на крупной стройке, или ремонтном цехе. Здесь перерасход в доли процентов оборачивается тысячными убытками.

Мероприятия, направленные на снижение расходов при сварочных работах, ведут по следующим направлениям:

- Повышение квалификации персонала

- Качество сварочного оборудования, своевременное его обслуживание, ремонт и регулировка при необходимости.

- Улучшение качества используемых материалов, подготовки мест соединений.

- Использование новых технологий, замена, где это возможно, ручной сварки автоматической и полуавтоматической.

[stextbox id=’info’]Стрельцов В. сварщик со стажем 22 года: «Опытный сварщик даже на худшем оборудовании, сырыми электродами израсходует их меньше, чем новичок. Разумеется, это не исключает необходимость соблюдения технологии».[/stextbox]

Заключение

Главное, чтобы мероприятия по снижении расходов не выполнялись за счет ухудшения условий работы. Практика показывает, что такая экономия в конечном итоге оборачивается лишь убытками.

Расход электродов на 1 метр шва, 1 стык трубы

https://vtmstol.ru/blog/rashod-jelektrodov-pri-svarke

21.08.2020

Сохранить статью:

При выполнении сварочных работ из всех материалов больше всего расходуется электродов. Необходимое их количество можно рассчитать приблизительно для каждого этапа работ непосредственно перед началом. Расход варьируется в зависимости от нескольких факторов:

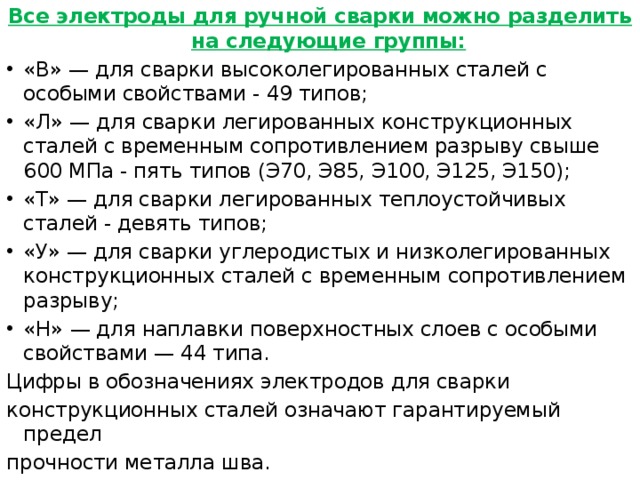

- марки присадочной проволоки или электрода;

- вида сварки;

- сечения стыка.

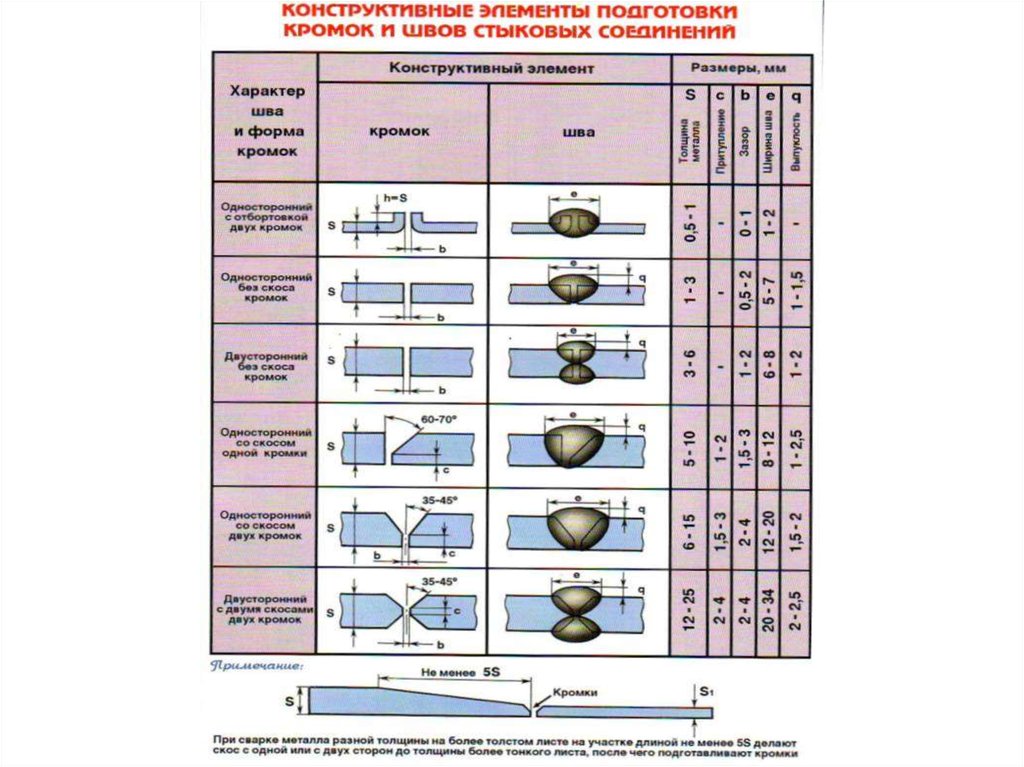

Площадь сечения шва определяется по-разному в зависимости от типа соединения: тавровое, стыковое, угловое. Далее приведена таблица с соответствующими формулами:

Далее приведена таблица с соответствующими формулами:

Здесь: b – расстояние между кромками; S – толщина детали; а e и g – ширина и высота заготовок.

- Норма расхода электродов на 1 стык трубы

- Норма расхода электродов на 1 метр шва

- Расчет количества электродов на 1 метр шва

- Коэффициенты

- Поправочные коэффициенты

Норма расхода электродов на 1 стык трубы

Ведомственные строительные нормы (разделы ВСН 452-84 или ВСН 416-81) содержат информацию о норме расхода электродов на 1 стык трубопровода и на 1 метр шва. Показатели разделены в зависимости от вида сварки:

- ММА – ручная дуговая;

- TIG – ручная аргоновая;

- автоматическая с использованием флюса и другие.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Далее приведена часть таблицы с примером утвержденных нормативов для соединения типа С8:

Читайте также: Сварка труб ручной дуговой сваркой

Норма расхода электродов на 1 метр шва

Количество электродов на выполнение определенного вида работ можно определить самостоятельно. Она суммарно включает наплавленный слойи непродуктивные потери: огарки, шлак, разбрызгивание. На первом этапе вычисляется масса наплава. Результат определяется по формуле:

масса = площадь сечения шва поперечная * плотность свариваемого металла * длина сварного соединения

Показатель плотности металла берется из справочной литературы. К примеру, эталонная плотность стали углеродистой будет составлять 7,85 г/см куб., а никельхромовой стали составит 8,5 г/см куб. поле этого используется вторая формула, позволяющая определить суммарное количество электродов, необходимых для выполнения сварочных работ:

расход = масса наплава * коэффициент

Коэффициент расхода для используемых марок электродов разный. Необходимые данные можно найти в нормативной литературе. Если требуется узнать расход электродов в кг/м, то длина шва в первой формуле подставляется не в сантиметрах, а в метрах.

Необходимые данные можно найти в нормативной литературе. Если требуется узнать расход электродов в кг/м, то длина шва в первой формуле подставляется не в сантиметрах, а в метрах.

Расчет количества электродов на 1 метр шва

Коэффициенты

| Коэффициент | Марки электродов |

|---|---|

| 1,5 | АНО-1, ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б |

| 1,6 | АНО-5, АНО-13, ЦЛ-17, ОЗЛ-2, ОЗЛ-3, ОЗЛ-6, ОЗЛ-7, ОЗЛ-8, ОЗЛ-21, ЗИО-8, УОНИ-13/55У |

| 1,7 | ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-9, ЦЛ-11, УОНИ-13/НЖ, УОНИ-13/45 |

| 1,8 | ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13, ВСЦ-4, К-5А |

| 1,9 | АНЖР-2, ОЗЛ-28, ОЗЛ-27 |

Поправочные коэффициенты

Для уточнения расчетов требуются корректирующие коэффициенты. В таблице ниже приведены примеры поправок в зависимости от типа задач:

Сваривание поворотных стыков

| Тип сварки | Тип электрода | Коэффициент |

|---|---|---|

| MMA-сварка | для покрытых электродов | 0,826 |

| TIG-сварка | для электрода плавящегося | 0,93 |

| для электрода вольфрамового неплавящегося | 1 |

Вваривание патрубков, которые располагаются под углом по отношению к основной трубе.

| Угол соединения | Коэффициент |

|---|---|

| 60° | 1,1 |

| 45° | 1,23 |

Вваривание патрубков, которые расположены снизу или сбоку по отношению к основной трубе.

| Тип сварки | Тип электрода | Коэффициент (патрубок сбоку) | Коэффициент (патрубок снизу) |

|---|---|---|---|

| MMA-сварка | для покрытых электродов | 1,12 | 1,26 |

| TIG-сварка | для сварочной проволоки | 1 | 1,35 |

Читайте также: Как рассчитать стоимость сварки металлоконструкций

Нормы расхода электродов при сварочных работах

Оцените, пожалуйста, статью

12345

Всего оценок: 14, Средняя: 2

Может быть интересно

Все статьиGeomembrane-Liner Testing: The Practice World

Несмотря на то, что бесшовные напыляемые геомембранные вкладыши стучатся в двери хранилищ отходов, мы столкнемся с необходимостью обеспечивать качество полевых швов в наших HDPE-, LLDPE- , полипропилен и поливинилхлоридные покрытия для дна свалок, покрытия для прудов-фильтраторов, перегородки, литые вкладыши и заглушки для свалок на некоторое время вперед. Полевые швы многие считают ахиллесовой пятой систем облицовки геомембранами, но на самом деле это далеко не так. Исследования электрических утечек показали, что в то время как утечки в швах составляют 79% утечек, возникающих в процессе установки футеровки, только 24% от общего числа утечек футеровки фактически происходят при установке футеровки. Около 73% утечек из вкладыша происходит при закрытом вкладыше, из них 68% — это проколы камнями. Таким образом, повреждения камнем, на долю которых приходится 50 % негерметичностей вкладыша, являются ахиллесовой пятой, в то время как на протечки швов приходится лишь 19 % повреждений, вызванных протечками. Тем не менее, мы не должны успокаиваться насчет качества шва, о чем свидетельствует тот факт, что Международная ассоциация монтажников геосинтетики в настоящее время разрабатывает программу сертификации для сварщиков геомембраны.

Полевые швы многие считают ахиллесовой пятой систем облицовки геомембранами, но на самом деле это далеко не так. Исследования электрических утечек показали, что в то время как утечки в швах составляют 79% утечек, возникающих в процессе установки футеровки, только 24% от общего числа утечек футеровки фактически происходят при установке футеровки. Около 73% утечек из вкладыша происходит при закрытом вкладыше, из них 68% — это проколы камнями. Таким образом, повреждения камнем, на долю которых приходится 50 % негерметичностей вкладыша, являются ахиллесовой пятой, в то время как на протечки швов приходится лишь 19 % повреждений, вызванных протечками. Тем не менее, мы не должны успокаиваться насчет качества шва, о чем свидетельствует тот факт, что Международная ассоциация монтажников геосинтетики в настоящее время разрабатывает программу сертификации для сварщиков геомембраны.

Испытания геомембранных швов всегда включали два компонента: разрушающий и неразрушающий. Ясно, что первое нежелательно для вкладыша, который не должен содержать отверстий; особенно когда приблизительно 1 м двойного клинового шва вырезается для испытаний и заделывается с использованием около 3 м (относительно) низкокачественной экструзии, сварки горячим воздухом или химической сварки. Следовательно, частота деструктивного отбора проб обычно ограничивается одним разом на 150 м шва на комбинацию сварочного аппарата и оператора. Обратите внимание, что швы, выполненные каждой комбинацией машина/оператор, должны проверяться каждые 150 м, а не только через каждые 150 м шва. Эта частота может быть увеличена или уменьшена в зависимости от результатов испытаний в соответствии со стандартом GM14 Геосинтетического научно-исследовательского института (GRI) «Выбор переменных интервалов для отбора проб геомембранного пласта с использованием метода атрибутов». Тем не менее, кажется нецелесообразным увеличивать частоту вырезания отверстий и количество экструзионных швов в плохо выполненных швах. Ясно, что основная цель испытаний швов состоит в том, чтобы исключить необходимость проведения разрушающих испытаний.

Следовательно, частота деструктивного отбора проб обычно ограничивается одним разом на 150 м шва на комбинацию сварочного аппарата и оператора. Обратите внимание, что швы, выполненные каждой комбинацией машина/оператор, должны проверяться каждые 150 м, а не только через каждые 150 м шва. Эта частота может быть увеличена или уменьшена в зависимости от результатов испытаний в соответствии со стандартом GM14 Геосинтетического научно-исследовательского института (GRI) «Выбор переменных интервалов для отбора проб геомембранного пласта с использованием метода атрибутов». Тем не менее, кажется нецелесообразным увеличивать частоту вырезания отверстий и количество экструзионных швов в плохо выполненных швах. Ясно, что основная цель испытаний швов состоит в том, чтобы исключить необходимость проведения разрушающих испытаний.

Неразрушающий контроль обычно проводится путем испытания двухпутных сварных швов под давлением воздуха, однопутных экструзионных швов и сварных швов в вакуумной камере, искровых испытаний экструзионных швов, особенно коротких швов, ориентированных на детали (например, швы трубы), и воздушно-фурменное испытание однопутных химических и сварочных швов. Такие тесты оценивают только непрерывность швов, а не прочность соединения шва. Таким образом, они выявляют утечки только через шов или прилегающую геомембрану. Они не выявляют дефекты, которые могут стать негерметичными при эксплуатационных напряжениях или при первой загрузке системы футеровки. Испытания давлением воздуха также не выявляют проникновения, которые иногда происходят вдоль внешней кромки двухпутных швов под свободным клапаном.

Такие тесты оценивают только непрерывность швов, а не прочность соединения шва. Таким образом, они выявляют утечки только через шов или прилегающую геомембрану. Они не выявляют дефекты, которые могут стать негерметичными при эксплуатационных напряжениях или при первой загрузке системы футеровки. Испытания давлением воздуха также не выявляют проникновения, которые иногда происходят вдоль внешней кромки двухпутных швов под свободным клапаном.

Первоначально разрушающий сдвиг шва и образцы на отрыв оценивались путем измерения прочности на сдвиг и того, разрушались ли образцы на отрыв из-за разрыва пленки (FTB). FTB был определен в стандарте 54 Национального санитарного фонда (в настоящее время отозван) как «отказ в пластическом режиме одного из склеенных листов из-за разрыва до полного разделения на склеенную область». Это часто интерпретируется как то, что может произойти любое разделение шва при условии, что окончательный отказ произойдет через одну из геомембран. Но насколько приемлемо разделение швов: 50%, 90%, 98%? Впредь нам следует избегать ссылок на FTB.

Следующим этапом было количественное определение минимального предела прочности на отрыв для швов геомембран HDPE — около 60% предела текучести для экструзионных швов и 70% для швов сплавлением — таким образом признавая более низкое качество экструзионных швов. Прочность на сдвиг должна была составлять 90% от предела текучести. Было ясно признано, что швы из ПЭВП неприемлемы, если они полностью отслаиваются, независимо от требуемой силы разделения. Однако из-за странного двойного стандарта считалось допустимым, чтобы химические швы в ПВХ, хайпалоне и других материалах полностью отслаивались друг от друга при условии, что прочность соединения превышала 8 или 10 ppi. Но HDPE был новой технологией и явно соответствовал более высоким стандартам. Теперь геомембраны из ПВХ свариваются плавлением, и их можно использовать по тем же принципам, что и HDPE.

В середине 1980-х годов, в результате исследований разрушения геомембран HDPE из-за растрескивания под напряжением, я ввел требования по минимальному удлинению при испытании на сдвиг и минимальному количеству разделения при испытании на отслаивание. Первый должен был гарантировать, что подвод тепловой энергии во время процесса сварки или подготовительной шлифовки не оказал отрицательного влияния на пластичность соседней геомембраны — один из параметров, ответственных за отказы от растрескивания под напряжением. Требовалось 10-процентное ограничение на отрыв отслаивания, потому что, когда разделение действительно происходило, было отмечено, что крейзы — предшественники трещин под напряжением — могли появиться на разделенных поверхностях, тем самым снижая (до 70%) сопротивление растрескиванию под напряжением. оставшийся шов. Если разделение может произойти в лаборатории, оно может произойти и в полевых условиях. Я предложил компромисс 10%, потому что знал, что производители/установщики не примут ноль, хотя технически это должно было быть требованием. В настоящее время нулевой уровень должен быть требованием, поскольку все хорошие сварщики могут постоянно делать швы, которые не будут разделяться и которые все еще имеют достаточную пластичность соседней геомембраны.

Первый должен был гарантировать, что подвод тепловой энергии во время процесса сварки или подготовительной шлифовки не оказал отрицательного влияния на пластичность соседней геомембраны — один из параметров, ответственных за отказы от растрескивания под напряжением. Требовалось 10-процентное ограничение на отрыв отслаивания, потому что, когда разделение действительно происходило, было отмечено, что крейзы — предшественники трещин под напряжением — могли появиться на разделенных поверхностях, тем самым снижая (до 70%) сопротивление растрескиванию под напряжением. оставшийся шов. Если разделение может произойти в лаборатории, оно может произойти и в полевых условиях. Я предложил компромисс 10%, потому что знал, что производители/установщики не примут ноль, хотя технически это должно было быть требованием. В настоящее время нулевой уровень должен быть требованием, поскольку все хорошие сварщики могут постоянно делать швы, которые не будут разделяться и которые все еще имеют достаточную пластичность соседней геомембраны.

|

Обратите внимание, что независимо от спецификаций на отрыв и сдвиг каждый из пяти образцов испытывается на отрыв и сдвиг. Таким образом, принятие общего образца пласта зависит от решения о том, сколько из 10 образцов требуется для соответствия техническим условиям. Удивительно, как часто это упускается из спецификаций проекта. Довольно часто допускается разрушение одного образца на отрыв и одного образца на сдвиг, но никогда не бывает двух образцов одного и того же типа. Однако следует понимать, что это эквивалентно частоте отказов 20 %, что, безусловно, неприемлемо для критически важных установок. В четырех сооружениях пруда я недавно наблюдал земляное полотно или тепловые условия, при которых каждый миллиметр шва подвергался воздействию силы отрыва. Слабые места (соответствующие, скажем, половине из 20%) отделились или соседний лайнер был разорван. После ремонта условия остались прежними, и вторая половина 20% несоответствующего шва не удалась. Нет никаких сомнений в том, что в критических случаях все 10 образцов должны соответствовать спецификациям.

После ремонта условия остались прежними, и вторая половина 20% несоответствующего шва не удалась. Нет никаких сомнений в том, что в критических случаях все 10 образцов должны соответствовать спецификациям.

В 1996 году я просмотрел спецификации на отрыв и прочность на сдвиг и нашел кое-что очень интересное. Из-за относительно большой площади соединения образцов при сдвиге прочность связи не должна быть очень высокой, прежде чем прочность на сдвиг превысит предел прочности на растяжение геомембраны, прилегающей к шву. По сравнению с площадью сдвига площадь поперечного сечения сегмента геомембраны образца очень мала. Для геомембран из ПЭВП толщиной 1 мм, при условии, что прочность сцепления превышает эффективность всего 8%, геомембрана выйдет из строя первой. Следовательно, малая площадь поперечного сечения геомембраны не позволяет в достаточной мере ослабить прочность шва. Для геомембраны из полиэтилена высокой плотности толщиной 2,5 мм эффективность соединения должна превышать всего 20%, чтобы язычок геомембраны не разрушился. Аналогичная ситуация возникает при испытаниях на отслаивание: язычок геомембраны всегда выходит из строя первым, если только сцепление не очень плохое. Таким образом, я утверждаю, что время (и расходы) не следует тратить впустую на измерение параметров прочности шва; они не дают практической информации. Вместо этого мы должны следить за пластичностью шва, чтобы убедиться, что соседняя геомембрана не была перегрета или механически повреждена, и мы должны следить за отрывом отслаивания, чтобы убедиться, что то, что должно было быть склеено, склеено. От последнего требования следует отказаться только в том случае, если используются геомембраны из ПЭВП с высокой устойчивостью к растрескиванию под напряжением, которые не повреждаются при отслаивании. Стойкость к растрескиванию под напряжением чуть более 200 часов по ASTM D539.7 одноточечный тест не является адекватным. Я подозреваю, что шовные образцы из полиэтилена высокой плотности, устойчивого к растрескиванию под высоким напряжением, в конечном итоге продемонстрируют достаточную пластичность только в испытании на отрыв, что устраняет необходимость в испытаниях на сдвиг.

Аналогичная ситуация возникает при испытаниях на отслаивание: язычок геомембраны всегда выходит из строя первым, если только сцепление не очень плохое. Таким образом, я утверждаю, что время (и расходы) не следует тратить впустую на измерение параметров прочности шва; они не дают практической информации. Вместо этого мы должны следить за пластичностью шва, чтобы убедиться, что соседняя геомембрана не была перегрета или механически повреждена, и мы должны следить за отрывом отслаивания, чтобы убедиться, что то, что должно было быть склеено, склеено. От последнего требования следует отказаться только в том случае, если используются геомембраны из ПЭВП с высокой устойчивостью к растрескиванию под напряжением, которые не повреждаются при отслаивании. Стойкость к растрескиванию под напряжением чуть более 200 часов по ASTM D539.7 одноточечный тест не является адекватным. Я подозреваю, что шовные образцы из полиэтилена высокой плотности, устойчивого к растрескиванию под высоким напряжением, в конечном итоге продемонстрируют достаточную пластичность только в испытании на отрыв, что устраняет необходимость в испытаниях на сдвиг.

Испытание двухпутных швов давлением воздуха проводится в соответствии со стандартом GRI GM6 «Испытание воздуховода под давлением для геомембран с двойным швом». Воздушный канал нагнетается до необходимого давления в зависимости от толщины геомембраны (1 мм/185 кПа, 1,5 мм/195 кПа, 2 мм/205 кПа), и необходимо дать ему стабилизироваться в течение двух минут. Только после периода стабилизации следует начинать пятиминутный период проверки потери давления. Максимально допустимые перепады давления для вышеуказанных толщин составляют 28, 21 и 14 кПа соответственно. При этом учитывается деформация геомембраны при испытательном давлении. Однако давление меняется при изменении температуры геомембраны на солнце или в тени. Практически швы могут или не могут быть герметизированы; редко они имеют медленные утечки. Когда испытание под давлением завершено, давление должно быть сброшено с конца, противоположного тому, в который был введен воздух, чтобы убедиться, что испытан шов по всей длине.

|

Тестирование в вакуумной камере несколько похоже. В коробке либо будет вакуум, либо нет. Пузыри появятся сразу же, если утечка присутствует. Лишь изредка при очень малых утечках образуется мелкая пена. Давление в коробке снижается до 35 кПа, и тест не нужно проводить более 10 секунд. При необходимости проведения вакуумно-боксового испытания двухпутного шва свободный клапан на краю шва должен быть удален для предотвращения попадания воздуха на торцы короба. Однако, если затем в шве обнаружится течь, не рекомендуется ремонтировать ее экструдированным валиком, так как это приведет к двойному нагреву геомембраны, примыкающей к шву, и возможности снижения стойкости к растрескиванию под напряжением. В середине 19В 80-х годах многие из отказов, связанных с растрескиванием под напряжением, были инициированы таким ремонтом экструзионного шва. Однако нет никаких сомнений в том, что смолы с тех пор улучшились. Более гибкие геомембраны труднее тестировать в вакуумной камере, поскольку они всасываются в нее.

Однако нет никаких сомнений в том, что смолы с тех пор улучшились. Более гибкие геомембраны труднее тестировать в вакуумной камере, поскольку они всасываются в нее.

При испытании воздушной фурмы струю воздуха диаметром 45 мм при давлении 350 кПа направляют с помощью ручного стержня на расстоянии 50 мм от края шва химического или однопутного сварного шва. Приподнимание края шва и свист — хлопанье края шва — возникают на несклеенных участках. Хотя это работает достаточно хорошо с опытным оператором, видно, что это очень субъективно в зависимости от направления, в котором направлено копье, и нет никаких средств для количественной оценки результатов. Это кажущееся отсутствие контроля и количественной оценки было одной из причин, по которой регулирующие органы предпочли ПЭВП ПВХ и другим химически сшитым материалам, что побудило к разработке сварки плавлением для ПВХ и других материалов.

Когда экструзионные швы не могут быть проверены с помощью вакуумной камеры, например, на криволинейных поверхностях, в местах проходки труб, при приваривании геомембраны к залитым полосам в бетоне или в стыковых швах между залитыми листами – медь проволока может быть помещена в положение на задней части шва. Экструдированная бусина размещается так, что она просто касается проволоки и удерживает ее на месте. Провод заземлен. По шву проводят латунной щеткой, щупом с закругленным концом или токопроводящим ракелем, заряженным до электрического потенциала от 25 до 55 кВ. Отрицательный электрод заземлен и поэтому подключен к медному проводу. Низкое сопротивление в воздушном канале (утечка) через шов приводит к слышимому и видимому разряду от поискового зонда к проводу. Поскольку отсутствие сигнала означает приемлемый шов, необходимо откалибровать оборудование, чтобы убедиться, что напряжение достаточно высокое, чтобы дать положительный сигнал в случае утечки. ASTM D6365 описывает метод и способы определения требуемого напряжения. Следует отметить, что диэлектрическая проницаемость ПЭВП составляет около 24 кВ/мм, поэтому произойдет разряд, который приведет к образованию отверстия в толщине геомембраны, равной (приложенное напряжение/24 000) мм.

Экструдированная бусина размещается так, что она просто касается проволоки и удерживает ее на месте. Провод заземлен. По шву проводят латунной щеткой, щупом с закругленным концом или токопроводящим ракелем, заряженным до электрического потенциала от 25 до 55 кВ. Отрицательный электрод заземлен и поэтому подключен к медному проводу. Низкое сопротивление в воздушном канале (утечка) через шов приводит к слышимому и видимому разряду от поискового зонда к проводу. Поскольку отсутствие сигнала означает приемлемый шов, необходимо откалибровать оборудование, чтобы убедиться, что напряжение достаточно высокое, чтобы дать положительный сигнал в случае утечки. ASTM D6365 описывает метод и способы определения требуемого напряжения. Следует отметить, что диэлектрическая проницаемость ПЭВП составляет около 24 кВ/мм, поэтому произойдет разряд, который приведет к образованию отверстия в толщине геомембраны, равной (приложенное напряжение/24 000) мм.

Все эти тесты проводятся только на швах, которые составляют, возможно, только 0,3% площади вкладыша, но 79% утечек возникают, когда вкладыш закрыт. Такие утечки могут возникать в любом месте лайнера. Электрические методы, первоначально введенные примерно в 1985 году для жидких накопительных футеровок, были разработаны для непокрытых футеровок и футеровок, покрытых почвой и отходами. Для успеха этих методов требуется достаточно однородная электропроводящая среда над вкладышем и проводящая среда непосредственно под вкладышем. Среда выше заряжена положительно, а среда ниже заряжена отрицательно, так что ток величиной примерно от 5 до 100 мА протекает через неплотности в футеровке. Среды выше и ниже футеровки должны быть электрически изолированы друг от друга, чтобы ток протекал только через места утечек, а не через проходки труб, болты обрешетки, бетонные подушки или грунты на краю испытуемой ячейки. Такой посторонний ток снизит чувствительность метода, особенно рядом с этими областями, которые часто являются местами негерметичности футеровки.

Такие утечки могут возникать в любом месте лайнера. Электрические методы, первоначально введенные примерно в 1985 году для жидких накопительных футеровок, были разработаны для непокрытых футеровок и футеровок, покрытых почвой и отходами. Для успеха этих методов требуется достаточно однородная электропроводящая среда над вкладышем и проводящая среда непосредственно под вкладышем. Среда выше заряжена положительно, а среда ниже заряжена отрицательно, так что ток величиной примерно от 5 до 100 мА протекает через неплотности в футеровке. Среды выше и ниже футеровки должны быть электрически изолированы друг от друга, чтобы ток протекал только через места утечек, а не через проходки труб, болты обрешетки, бетонные подушки или грунты на краю испытуемой ячейки. Такой посторонний ток снизит чувствительность метода, особенно рядом с этими областями, которые часто являются местами негерметичности футеровки.

При приложении потенциала к геомембране пара поисковых зондов используется для измерения градиента потенциала в жидкости или почве/отходах над вкладышем. Градиент потенциала довольно равномерен в большинстве мест, за исключением области утечки, где высокая плотность тока в отверстии создает высокий градиент потенциала. Точка наибольшего уклона находится в отверстии. В неглубоких «безопасных» жидкостях поисковый зонд можно держать в руке, пока оператор пробирается сквозь жидкость. При работе с глубокими или опасными жидкостями дистанционный зонд можно перетаскивать по хвостовику с одной стороны пруда на другую. При переходе вброд можно обнаружить утечки от 0,5 до 1 мм. Дистанционные обследования позволяют выявить течи того же размера, но точность снижается примерно до 500 мм.

Градиент потенциала довольно равномерен в большинстве мест, за исключением области утечки, где высокая плотность тока в отверстии создает высокий градиент потенциала. Точка наибольшего уклона находится в отверстии. В неглубоких «безопасных» жидкостях поисковый зонд можно держать в руке, пока оператор пробирается сквозь жидкость. При работе с глубокими или опасными жидкостями дистанционный зонд можно перетаскивать по хвостовику с одной стороны пруда на другую. При переходе вброд можно обнаружить утечки от 0,5 до 1 мм. Дистанционные обследования позволяют выявить течи того же размера, но точность снижается примерно до 500 мм.

На почвенных слоях градиент потенциала измеряется в узлах ортогональной сетки с шагом, в зависимости от требуемой чувствительности, обычно от 500 мм до 3 м. Разработана потенциальная контурная карта, чтобы показать пики в местах утечек. Под слоем песка толщиной 1 м утечка диаметром от 2 до 3 мм может быть обнаружена с точностью от 150 мм до 1 м в зависимости от профиля хвостовика (траншея для труб, носок откоса) и прилегающих труб и т. д. испытания проводились на лайнерах до 5 м ТБО.

д. испытания проводились на лайнерах до 5 м ТБО.

После того, как на лейнер будет нанесен слой грунта толщиной от 700 мм до 1 м, маловероятно, что футеровке будут нанесены дополнительные повреждения, однако утечку по-прежнему относительно легко устранить. Когда обнаруживается утечка и вскрывается футеровка, часто первой мыслью является проведение обследования в вакуумной камере для ее подтверждения. Однако, если вкладыш представляет собой композитный вкладыш, а геомембрана находится в тесном контакте с глиной или GCL, как того требует конструкция, вакуумная камера не покажет наличие утечки. Если фильтрат не может проникнуть через границу раздела геомембрана/глина, воздух не может быть втянут в вакуумную камеру. В нескольких случаях утечки были обнаружены в электрической части, но не были обнаружены в вакуумной камере при осмотре вкладыша. Однако, когда на открытую область наложили пластырь, лайнер перестал протекать.

Когда гильза обнажена, небольшое количество положительно заряженной воды из поддона можно перекачать через садовый шланг в «водяную трубку», которая направляет сплошную струю воды на гильзу. Когда вода проникает в скважину и контактирует с отрицательно заряженным основанием, возникает ток, который регистрируется. Отверстия диаметром менее 1 мм могут располагаться с точностью до 15 мм. Этот метод ценен, когда воду трудно получить или когда заполнение будет занимать слишком много времени. Однако геомембрана, уложенная поверх геосети, не может быть исследована с помощью водомета, так как непосредственно под геомембраной нет гарантированно проводящей среды. Кроме того, хвостовик не находится под эксплуатационной нагрузкой, что может привести к утечкам при обследовании.

Когда вода проникает в скважину и контактирует с отрицательно заряженным основанием, возникает ток, который регистрируется. Отверстия диаметром менее 1 мм могут располагаться с точностью до 15 мм. Этот метод ценен, когда воду трудно получить или когда заполнение будет занимать слишком много времени. Однако геомембрана, уложенная поверх геосети, не может быть исследована с помощью водомета, так как непосредственно под геомембраной нет гарантированно проводящей среды. Кроме того, хвостовик не находится под эксплуатационной нагрузкой, что может привести к утечкам при обследовании.

В качестве альтернативы под вкладыш можно поместить несколько электродов во время установки вкладыша. Такие системы позволяют осуществлять непрерывный мониторинг футеровки, а также определять место утечки, как только она возникает, во время эксплуатации. В более поздних технологиях используется ряд электродов, установленных по окружности облицованного объекта.

В зависимости от размера измеряемой ячейки, электрические обследования показывают частоту утечек от 2 (крупные ячейки) до 12 (маленькие ячейки) на 10 000 м2 облицовки, даже несмотря на то, что был проведен независимый мониторинг качества строительства (CQA). выполненный. Из-за этих статистических данных все большее число инженеров-проектировщиков определяют проверку электрической целостности как последний этап CQA для систем футеровки.

выполненный. Из-за этих статистических данных все большее число инженеров-проектировщиков определяют проверку электрической целостности как последний этап CQA для систем футеровки.

Все эти методы проверки обнаруживают утечки только во вкладышах; они не выявляют дефекты, которые могут не быть утечками (плохое сцепление, пустоты) во время испытаний, но которые могут перерасти в утечки при эксплуатационных нагрузках. Очевидно, что большинство дефектов такого типа возникают в швах и рядом с ними. Были исследованы ультразвуковые методы, которые пропускают сигнал через границу шва, но наиболее перспективным подходом является инфракрасная термография (ИКТ), при которой поверхность нагревается примерно на 10ºC, а распределение температуры на поверхности контролируется с помощью ИК-камеры в течение нескольких секунд. потом. В однородных, хорошо проклеенных швах температура поверхности быстро снижается, а в дефектах и плохо проклеенных участках тепловая энергия не может диффундировать через толщину футеровки, поэтому поддерживается более высокая температура поверхности. IRT выявляет многое: различия между двумя дорожками двухдорожечных швов, влияние незначительных регулировок скорости сварочного аппарата, наличие частиц грязи и даже влияние температурных циклов клиньев. Ни один из этих эффектов не проявляется при обычных испытаниях шва на отслаивание и сдвиг. Таким образом, IRT позволяет неразрушающим образом оценивать прочность соединения шва.

IRT выявляет многое: различия между двумя дорожками двухдорожечных швов, влияние незначительных регулировок скорости сварочного аппарата, наличие частиц грязи и даже влияние температурных циклов клиньев. Ни один из этих эффектов не проявляется при обычных испытаниях шва на отслаивание и сдвиг. Таким образом, IRT позволяет неразрушающим образом оценивать прочность соединения шва.

Требования Стандартов производительности новых источников для мониторинга поверхности крышек свалок на предмет концентрации метана, превышающей 500 ppm, привели к разработке компактного оборудования для инфракрасной спектрометрии (IRS). В сочетании с глобальными системами позиционирования IRS способна одновременно отслеживать метан, углекислый газ и неметановые углеводороды со скоростью около 175 га/день. Такие методы, как электроразведка, могут быть использованы для локализации утечек в крышках по контурным графикам концентрации газа. Аналогичные технологии предусмотрены для базальных прокладок, особенно прокладок большой площади, которые требуют распределения активирующего агента перед укладкой геомембраны. Активирующий агент генерирует газ, похожий на метан, который можно контролировать над геомембраной, независимо от того, открыта ли облицовка или покрыта проницаемым слоем почвы. Возможность обследовать 175 га/день с помощью IRS имеет явное преимущество перед электрическими методами, которые обследуют 1 га/день.

Активирующий агент генерирует газ, похожий на метан, который можно контролировать над геомембраной, независимо от того, открыта ли облицовка или покрыта проницаемым слоем почвы. Возможность обследовать 175 га/день с помощью IRS имеет явное преимущество перед электрическими методами, которые обследуют 1 га/день.

Подводя итог, можно сказать, что недостатка в технологиях и протоколах тестирования лайнеров для получения более важных данных нет. По мере разработки новых методов следует переоценивать старые, чтобы гарантировать, что они по-прежнему дают полезную информацию. Если это не так, их следует выбросить.

Архивы швов сопротивления (RSEW) – Руководство AHSS

Соединение, процессы контактной сварки

Основы и принципы контактной сварки

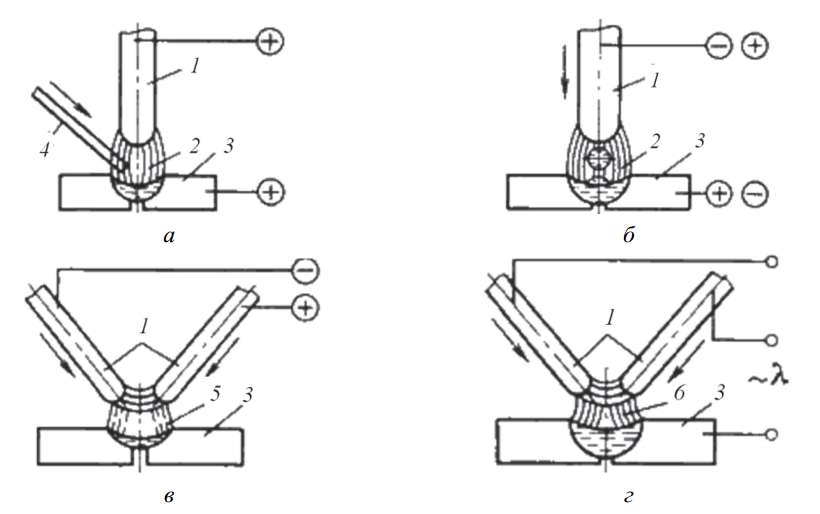

Рис. 1. Точечная сварка сопротивлением

Процессы контактной сварки представляют собой семейство промышленных сварочных процессов, в которых тепло, необходимое для сварки, выделяется за счет так называемого джоулевого (J = I Rt) нагрева. Подобно тому, как кусок проволоки нагревается при пропускании через него тока, сварка сопротивлением основана на нагреве, происходящем из-за сопротивления тока, проходящего через свариваемые детали. Поскольку сталь не является очень хорошим проводником электричества, она легко нагревается при протекании тока и является идеальным металлом для процессов контактной сварки. Существует множество процессов контактной сварки, но наиболее распространенным является контактная точечная сварка (RSW) (рис. 1). Во всех процессах контактной сварки используются три основных переменных процесса: ток, время и давление (или усилие). В автомобильной промышленности широко используется контактная сварка, но она также используется в ряде других отраслей промышленности, включая аэрокосмическую, медицинскую, легкую, трубную, бытовую и электрическую.

Подобно тому, как кусок проволоки нагревается при пропускании через него тока, сварка сопротивлением основана на нагреве, происходящем из-за сопротивления тока, проходящего через свариваемые детали. Поскольку сталь не является очень хорошим проводником электричества, она легко нагревается при протекании тока и является идеальным металлом для процессов контактной сварки. Существует множество процессов контактной сварки, но наиболее распространенным является контактная точечная сварка (RSW) (рис. 1). Во всех процессах контактной сварки используются три основных переменных процесса: ток, время и давление (или усилие). В автомобильной промышленности широко используется контактная сварка, но она также используется в ряде других отраслей промышленности, включая аэрокосмическую, медицинскую, легкую, трубную, бытовую и электрическую.

Типы контактной сварки

Помимо RSW, тремя другими распространенными процессами контактной сварки являются контактный шов (RSEW), выступающая сварка (RPW) и сварка оплавлением (RFW) (рис.![]() 2). В процессе RSEW используются два прокатных электрода для получения непрерывного сварного шва между двумя листами. Часто этот процесс выбирают для сварки герметичных швов, необходимых для автомобильных топливных баков. RPW опирается на геометрические элементы, обработанные или сформированные на детали, известные как выступы, для создания требуемой плотности сварочного тока. RFW сильно отличается от других процессов тем, что он основан на быстрой последовательности коротких импульсов тока с высокой плотностью тока, которые создают так называемое мигание. Во время оплавления расплавленный металл резко выбрасывается, когда детали движутся вместе. Вспышка нагревает окружающий материал, что позволяет создать сварной шов, когда детали позже соединяются вместе со значительным давлением. Другие важные процессы контактной сварки, которые не показаны, включают высокочастотную контактную сварку (HFRW) (используемую для создания швов в сварных трубах) и контактную сварку с осадкой (RUW).

2). В процессе RSEW используются два прокатных электрода для получения непрерывного сварного шва между двумя листами. Часто этот процесс выбирают для сварки герметичных швов, необходимых для автомобильных топливных баков. RPW опирается на геометрические элементы, обработанные или сформированные на детали, известные как выступы, для создания требуемой плотности сварочного тока. RFW сильно отличается от других процессов тем, что он основан на быстрой последовательности коротких импульсов тока с высокой плотностью тока, которые создают так называемое мигание. Во время оплавления расплавленный металл резко выбрасывается, когда детали движутся вместе. Вспышка нагревает окружающий материал, что позволяет создать сварной шов, когда детали позже соединяются вместе со значительным давлением. Другие важные процессы контактной сварки, которые не показаны, включают высокочастотную контактную сварку (HFRW) (используемую для создания швов в сварных трубах) и контактную сварку с осадкой (RUW).

Рис.