«Вечное» сверло. Cтатьи. Наука и техника

Сверлением называется операция изготовления круглых отверстий в сплошном материале обрабатываемой детали при помощи режущего инструмента, называемого сверлом.

Увеличение диаметра уже имеющегося в детали отверстия с помощью сверла называется рассверливанием, а выполнение в сплошном материале неглубоких (несквозных) отверстий называется засверливанием.

Сверла

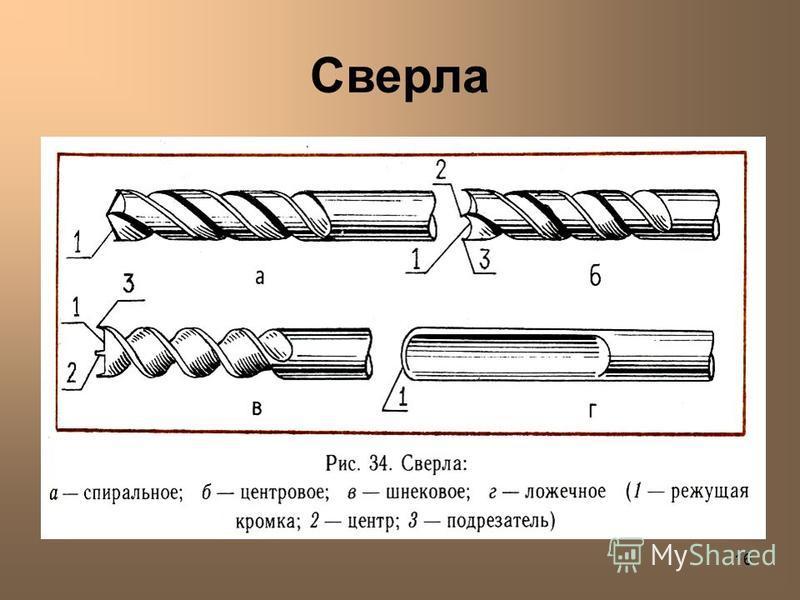

По конструкции и характеру выполняемой работы сверла подразделяются на следующие группы: перовые, спиральные, центровочные, кольцевые (рис. 1).

Рис. 1. Сверла

Изготовляются сверла из инструментальных углеродистых, легированных или быстрорежущей сталей. В каждой группе сверла могут оснащаться твердосплавными пластинами.

Перовые сверла

Перовые или плоские сверла отличаются простотой конструкции, дешевы в изготовлении, могут быть изготовлены самостоятельно, мало чувствительны к перекашиванию в работе. Перовые сверла бывают двусторонние и односторонние; отличие их лишь в форме заточки режущих кромок (рис. 2).

2).

Рис. 2. Перовое сверло: а) для дерева; б) для пластмассы

Перовые сверла имеют плоскую режущую часть с двумя режущими кромками, расположенными симметрично относительно оси сверла и образующими угол резания в 45°, 50°, 75°, 90°.

Диаметр сверла измеряется по ширине лопатки. Толщина пера у режущих ребер зависит от диаметра сверла и составляет:

- у сверл диаметром 5…10 мм от 1,5 до 2 мм;

- диаметром 10…20 мм от 2 до 4 мм;

- диаметром свыше 20 мм от 6 до 8 мм.

Режущие ребра при своем пересечении образуют прямую линию, которая называется поперечной кромкой, или перемычкой.

Недостаток перовых сверл заключается в отсутствии автоматического отвода стружки при сверлении, что портит режущие кромки и вынуждает часто вынимать сверло из просверливаемого отверстия. Кроме того, перовые сверла в процессе работы теряют направление и уменьшаются в размерах диаметра при переточке.

Спиральные сверла

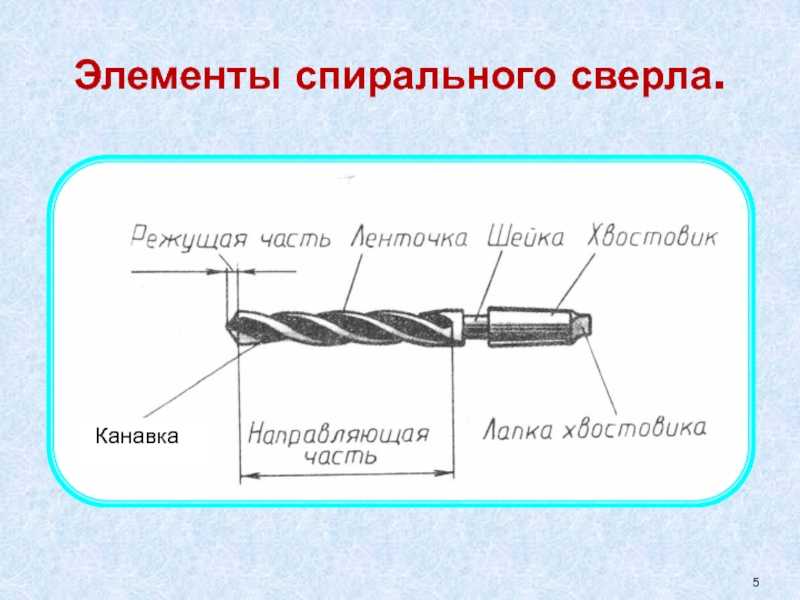

Рис. 3. Спиральные сверла

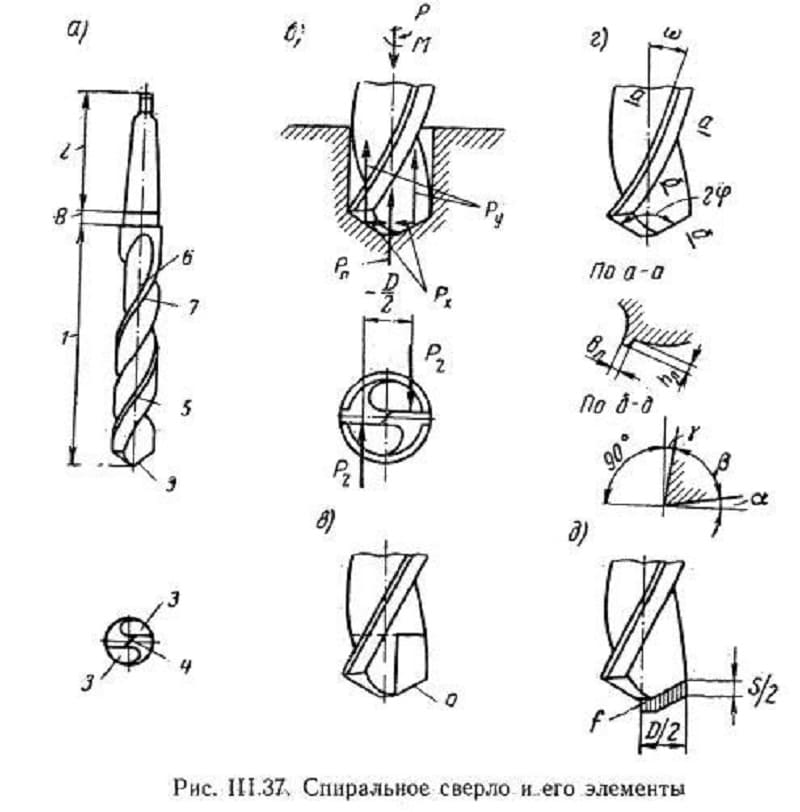

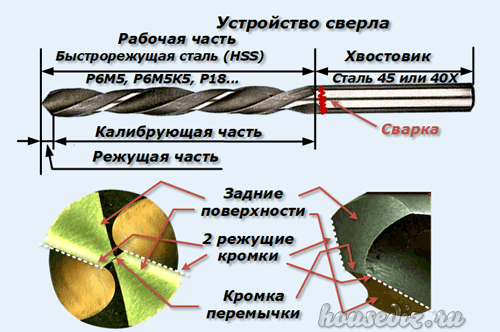

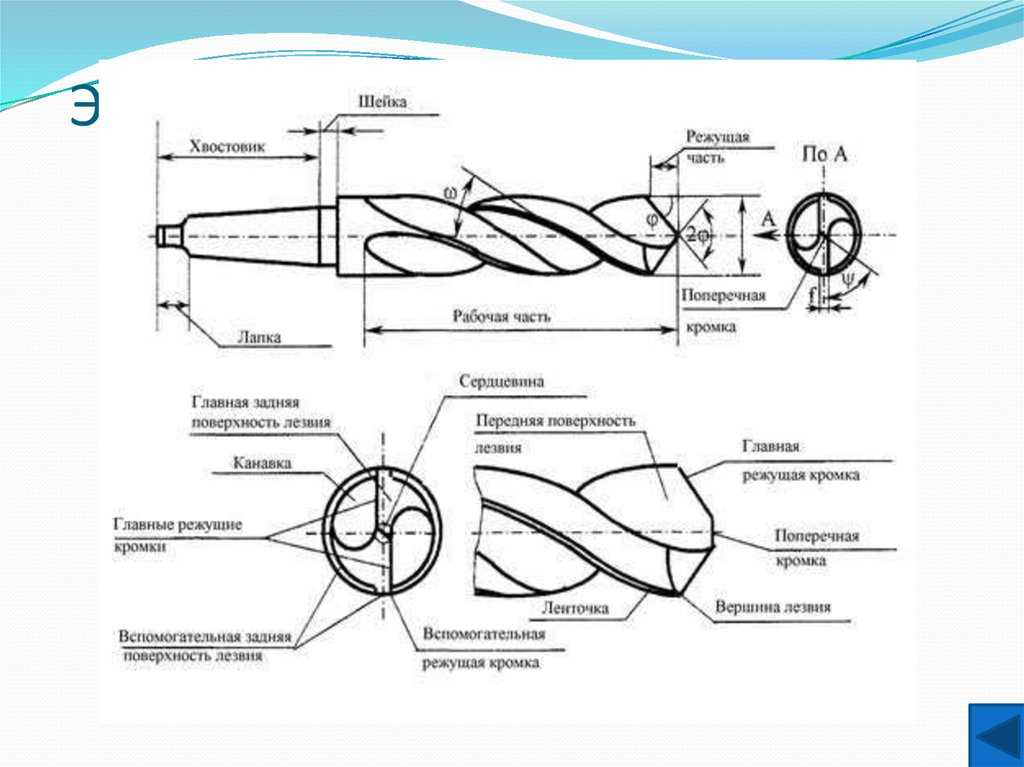

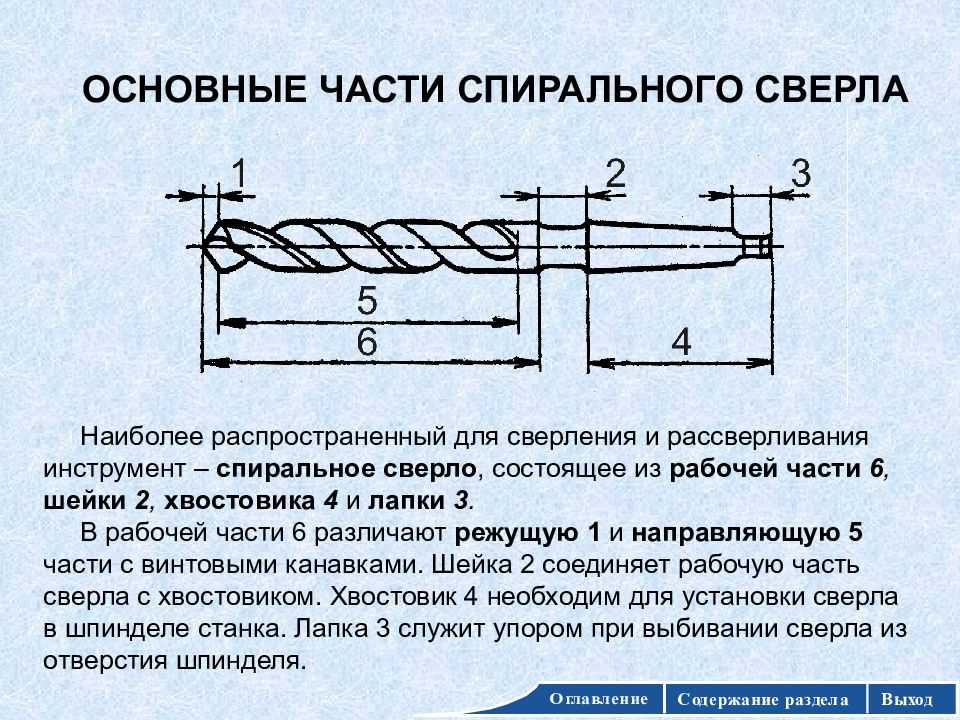

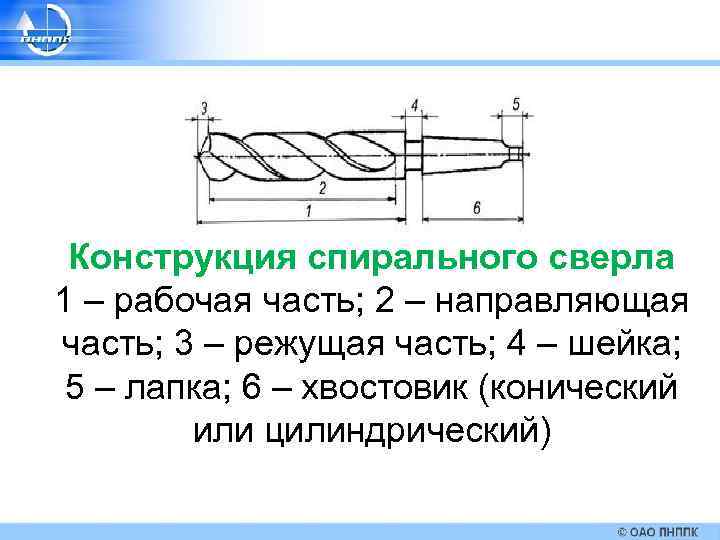

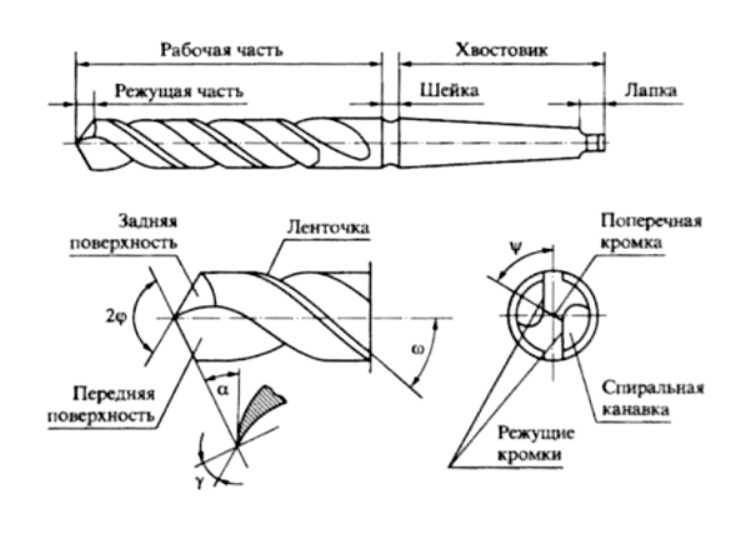

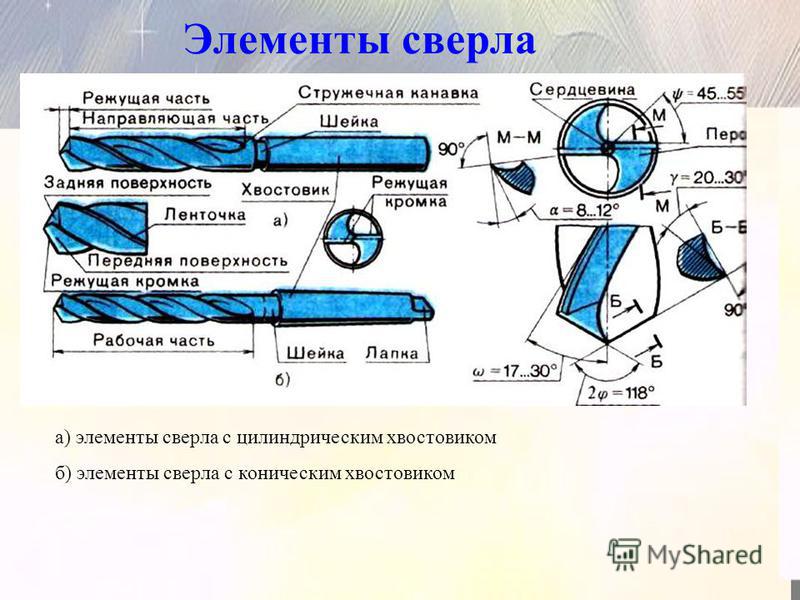

Спиральные сверла имеют самое широкое применение. Спиральное сверло (рис. 3) представляет собой цилиндрический стержень, рабочая часть которого снабжена двумя винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих элементов. Наклон канавок к оси сверла составляет 10…45° (рис. 4).

Рис. 4. Наклон канавок к оси сверла

Рабочий конец сверла имеет конусообразную форму. На образующих этого конуса лежат две, симметрично расположенные относительно оси сверла режущие кромки.

Хвостовик предназначается для закрепления сверла.

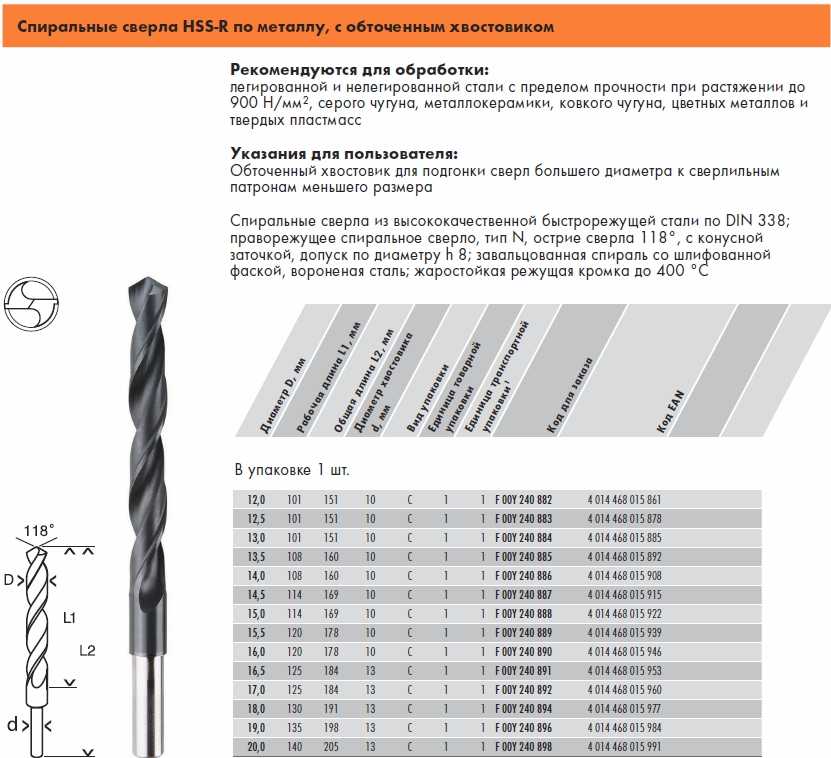

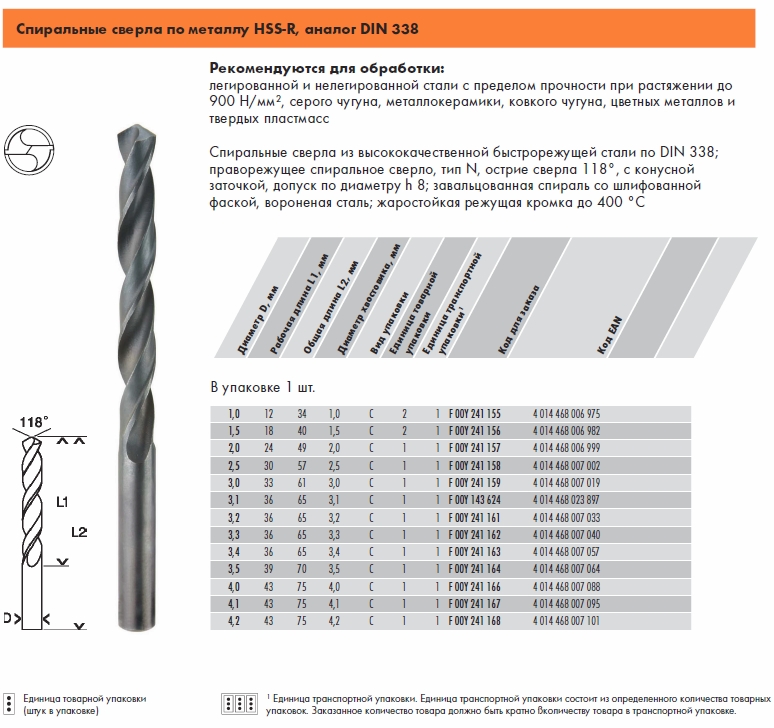

Спиральные сверла изготовляют с цилиндрическим, коническим шестигранным… хвостовиками (рис. 5). Сверла с цилиндрическим хвостовиком изготовляют диаметром до 12 мм, с коническим – от 6 до 60 мм.

Рис. 5. Хвостовики сверл

Лапка – концевая часть сверла (2) – служит упором при выбивании сверла (1) из гнезда конуса (3) посредством клина (4).

Спиральные сверла стандартизованы. Поэтому выбирают только такие размеры отверстий, для которых имеется соответствующий диаметр сверла. Основным размером сверла принято считать диаметр.

Длина рабочей части сверла, в зависимости от диаметра, составляет: в сверлах с цилиндрическим хвостовиком диаметров плюс 50 мм, а с коническим – 2 диаметра плюс 120 мм.

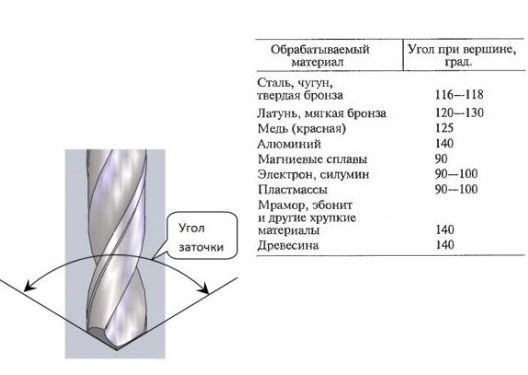

Угол а при вершине сверла (угол между режущими кромками) выбирается в зависимости от обрабатываемого материала и составляет:

| для сверления мягких металлов | 80…90° |

| для сверления стали и чугуна средней твердости | 116…118° |

| для сверления очень твердых металлов | 130…140° |

Для уменьшения трения боковой поверхности о стенки отверстия с нее снимается фаска. При этом вдоль винтовой канавки получается узкая полоска – ленточка, которая служит также в качестве направляющей сверла.

Линия, образованная пересечением поверхностей заточки сверла, называется поперечной кромкой, которая образует с режущей кромкой угол, равный 55°.

Величина поперечной кромки принимается обычно равной 0,13 D (где D – диаметр сверла).

Кольцевые сверла

Рис. 6. Кольцевое сверло

Кольцевое сверло (рис. 6) представляет собой полый цилиндр с режущей кромкой на торце. В результате сверления получают кольцевую канавку.

Твердосплавные сверла

Рис. 7. Спиральное сверло, оснащенное твердосплавными пластинами

Режущая часть любого из вышеперечисленных типов сверел может оснащаться твердосплавными пластинами (рис. 7). Такие сверла не составляют отдельную группу по конструкции и характеру выполняемой работы.

Заточка сверл

Чистота просверленных отверстий и высокая производительность при сверлении достигается лишь при условии работы с остро и правильно заточенным сверлом.

В процессе сверления режущая часть сверла изнашивается и потому требует систематического восстановления своих геометрических размеров. Восстановление это осуществляется путем заточки.

Заточка сверл производится на специальных заточных станках или вручную на абразивных кругах.

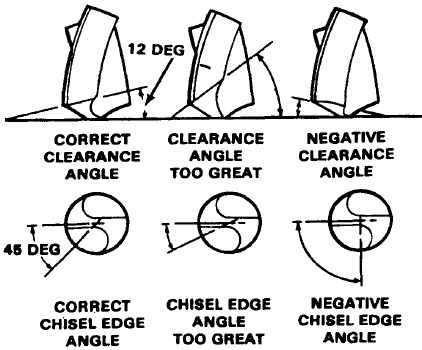

Рис. 8. Углы заточки сверла

При заточке спирального сверла для сверления стали необходимо получить (рис. 8):

- угол при вершине (1) равным 80…140°;

- угол между поперечной и режущей кромками (2) равным 55°;

- заточку режущих кромок (3) шириной 0,2d под углом 70° друг к другу.

Ручная заточка сверла

При ручной заточке сверло держат левой рукой за рабочую часть, возможно ближе к режущей части, а правой рукой за хвостовик. Режущую кромку сверла прижимают к боковой поверхности заточного круга и плавным движением правой руки поворачивают сверло, добиваясь, чтобы режущие кромки приняли правильный наклон к оси и требуемую форму. Сильно нажимать на сверло не следует, так как это удлиняет процесс заточки.

При заточке сверло нагревается. Во избежание потери твердости заточку надо производить с охлаждением. Режущие кромки правильно заточенного сверла должны быть прямыми. Угол наклона их к поперечной кромке должен быть равным для сверла диаметром до 15 мм – 50°, свыше 15 мм – 55°, а длина поперечной кромки – в 10…20 раз меньше диаметра сверла.

Режущие кромки правильно заточенного сверла должны быть прямыми. Угол наклона их к поперечной кромке должен быть равным для сверла диаметром до 15 мм – 50°, свыше 15 мм – 55°, а длина поперечной кромки – в 10…20 раз меньше диаметра сверла.

При ручной заточке контроль заточки сверл производится визуально.

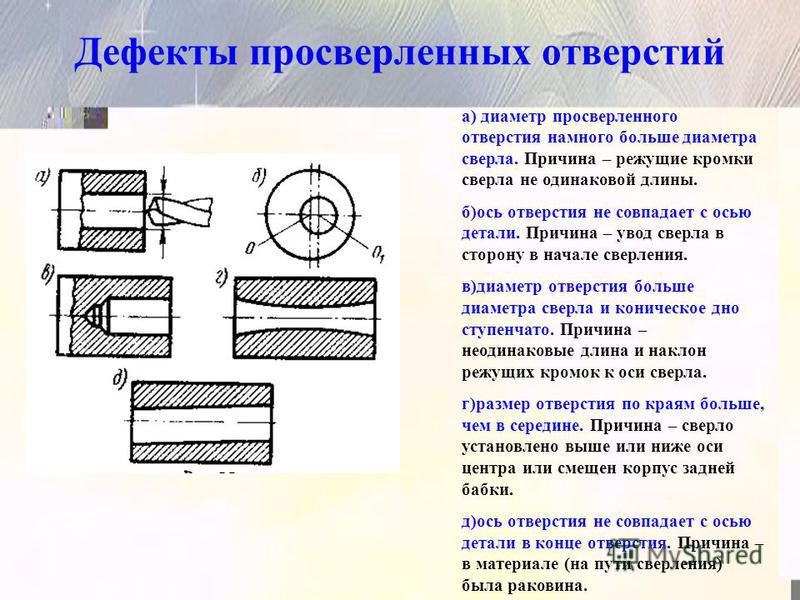

Дефекты заточки

При ручной заточке сверла возможны следующие дефекты:

1. Длина режущих кромок неодинакова: середина поперечной кромки не совпадает с осью сверла.

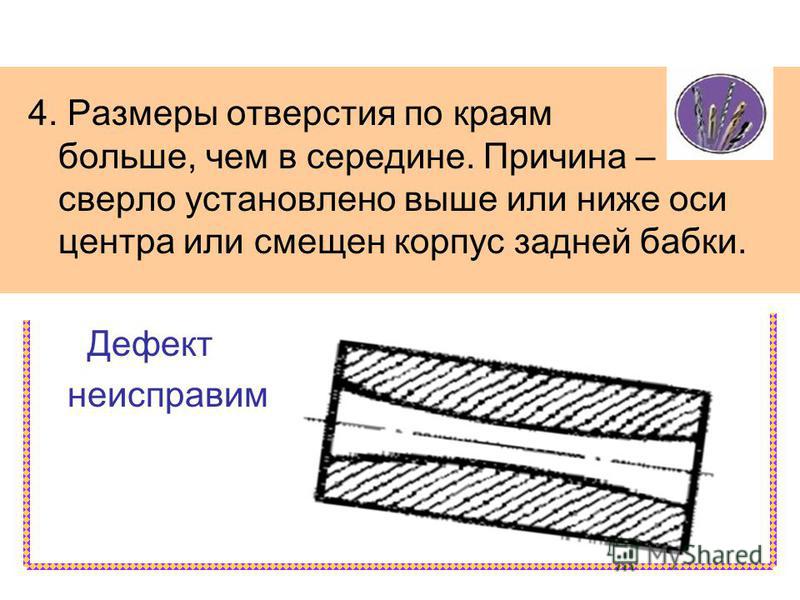

При этом длинная режущая кромка будет больше нагружена, чем короткая кромка, и скорее затупится. Внешне это часто выражается в виде выкрашивания ее около угла длинной кромки. Кроме того, под влиянием большой нагрузки со стороны кромки длинной кромки сверло будет отжиматься в сторону от оси вращения и отверстие получится большего диаметра, чем диаметр сверла. Чем глубже отверстие, тем меньше будет его точность. Сверло будет «бить» и может поломаться.

2. Режущие кромки заточены под различными углами к оси сверла.

При этом середина поперечной кромки совпадает с осью сверла. Так как наклон одной режущей кромки больше, чем второй, то последняя работать не будет. Снимать стружку в этом случае будет только одна кромка. Под влиянием односторонней нагрузки режущей кромки сверло будет уводить в сторону и тем самым увеличивать диаметр отверстия.

3. Два дефекта одновременно.

Если после заточки сверла режущие кромки не равны по длине и наклонены к оси сверла под различными углами, то середина поперечной кромки сместится от оси сверла и при работе будет вращаться вокруг оси.

Практические приемы сверления

Скорость резания

Один из основных вопросов техники сверления – выбор наивыгоднейшего режима резания, то есть определение такого сочетания скорости вращения и подачи сверла, которое обеспечивает максимальную производительность.

Скорость вращения сверла характеризуется числом оборотов его в минуту. Эта скорость представляет путь, проходимый наружными точками режущей кромки сверла, и измеряется в метрах в минуту.

В процессе резания материалов происходит нагревание стружки, обрабатываемого изделия и режущего инструмента.

Оптимальная скорость резания при сверлении – это такая скорость, которая обеспечивает высокую производительность при достаточно длительной работе сверла (15…90 минут) без переточки.

Практически установлено, что при экономической скорости резания сверло должно работать без переточки:

| при диаметре сверла | 5…20 мм | 15 минут |

| при диаметре сверла | 25…35 | 30 минут |

| при диаметре сверла | свыше 40 мм | 90 минут |

Допускаемая скорость резания при сверлении зависит:

От качества материала сверла. Сверла из быстрорежущей стали допускают более высокие скорости резания, чем сверла из углеродистой стали.

От механических свойств обрабатываемого материала. Чем пластичнее материал, тем труднее отводится стружка, быстрее нагревается сверло и понижаются его режущие свойства. Поэтому хрупкие материалы можно сверлить с более высокой скоростью, чем вязкие.

Поэтому хрупкие материалы можно сверлить с более высокой скоростью, чем вязкие.

От диаметра сверла. С увеличением диаметра скорость резания можно повысить, так как массивное сверло обладает большей прочностью и лучше отводит тепло от режущих кромок.

От глубины сверления. Чем глубже просверлено отверстие, тем труднее отвод стружки, больше трение и выше нагрев режущих кромок. Поэтому при прочих равных условиях сверление неглубоких отверстий можно производить с большей скоростью, а глубоких – с меньшей.

От величины подачи сверла. Чем больше подача, то есть чем толще сечение стружки, тем скорость резания меньше.

От интенсивности охлаждения сверла. Сверло работает лучше при большей скорости резания и малой подаче. Если во время работы сверло быстро затупляется в углах режущей кромки (в начале цилиндрической части сверла), это указывает на то, что скорость резания взята слишком большой и ее надо уменьшить. Если же сверло затупляется или выкрашивается по режущим кромкам, это указывает на то, что подача слишком велика.

Чтобы предупредить затупление или поломку сверла на проходе, надо в конце сверления уменьшить подачу.

Охлаждение и смазка сверла. Неблагоприятные условия отвода теплоты при сверлении вызывают необходимость охлаждения сверла. При сверлении вязких материалов охлаждение должно быть особенно обильным.

Для охлаждения сверла в работе применяют:

- при сверлении твердых материалов – керосин, скипидар, эмульсию;

- при сверлении мягких материалов – содовый раствор;

- при сверлении серого чугуна – керосин, струю сжатого воздуха.

Применением охлаждения при сверлении можно повысить скорость резания для стали на 10%, а для чугуна до 40% и получить более чистую поверхность отверстия.

Выбор диаметра сверла

В практике, в зависимости от назначения, встречаются различные виды сверления отверстий, например сквозные (на проход) глухие, под развертку, под резьбу и т. п.

п.

Во всех этих случаях для одного и того же номинального диаметра отверстия выбирают сверла различных диаметров.

Следует иметь в виду, что в процессе сверления сверло разрабатывает отверстие и делает его несколько большего диаметра. Средними величинами разработки отверстия сверлом (разницу между диаметром полученного отверстия и диаметром сверла) можно принимать следующие:

| Диаметр сверла, мм | Разработка отверстия, мм |

|---|---|

| 5 | 0,08 |

| 10 | 0,12 |

| 25 | 0,20 |

| 50 | 0,28 |

| 75 | 0,35 |

Для получения отверстий с точным диаметром следует учитывать величину разработки и соответственно подбирать сверло несколько меньшего диаметра.

Существуют два способа сверления: по разметке и по кондуктору.

Сверление по разметке применяется во всех ремонтных работах, а также в мелкосерийном и индивидуальном производствах.

Сверление по кондуктору производится без предварительной разметки и применяется в тех случаях, когда требуется просверлить большое количество одинаковых деталей.

Проверка правильности сверления

Предназначенное к сверлению отверстие должно быть предварительно размечено и накернено как по окружности, так и по центру отверстия.

Перед началом сверления необходимо прочно закрепить сверло в патроне и жестко закрепить обрабатываемое изделие в соответствующих приспособлениях. Обрабатываемое изделие закрепляют так, чтобы центр отверстия (углубление от кернера) и вершина сверла точно совпадали. Для проверки правильности установки изделия засверливают отверстие на глубину диаметра сверла, а затем осматривают полученную окружность; если она совпадает с накерненной при разметке окружностью, это значит, что установка сверла произведена правильно и сверление можно продолжать.

При несовпадении окружности делают соответствующее исправление.

Рис. 9. Крейцмейсель

Для этого крейцмейселем (рис. 9) с полукруглым лезвием прорубают канавку с той стороны, куда надо сместить центр сверла, накернивают, исправляют установку детали, добиваясь полного совпадения засверленного отверстия с размеченной окружностью.

Причина поломки сверла

Практикой установлены следующие основные причины поломки сверл:

1) встречая на своем пути раковину, сверло сильно отклоняется в сторону и ломается;

2) если нижняя часть отверстия в изделии ограничена не горизонтальной, а наклонной плоскостью, сверло выходит из изделия неравномерно, застревает в отверстии и ломается;

3) при сверлении глубоких отверстий, когда глубина сверления больше режущей части сверла, канавки, погружаясь в изделия, закупориваются стружкой, при этом сверло сильно нагревается, притупляется и ломается;

4) во время выхода сверла из изделия, то есть в конце сверления, если подача не уменьшилась, а осталась прежней, сверло часто ломается;

5) поломка также происходит при работе тупым сверлом.

Зенкование

Рис. 10. Зенковка

Зенкование – это обработка выходной части отверстия с целью снятия заусенцев и образования углублений под потайные головки винтов, болтов и шурупов. Инструмент, применяемый для этой цели, называется зенковкой (рис. 10). Зенковки по форме режущей части подразделяются на конические и цилиндрические.

Инструмент, применяемый для этой цели, называется зенковкой (рис. 10). Зенковки по форме режущей части подразделяются на конические и цилиндрические.

Конические зенковки с углом при вершине в 30, 60, 90 и 120° служат для снятия заусенцев в выходной части отверстия и для получения конического углубления в отверстиях под опоры конических головок винтов и заклепок.

Цилиндрические зенковки с торцовыми зубьями служат для расширения выходной части цилиндрических отверстий под плоские шайбы, головки винтов, а также для подрезания уступов и бобышек.

Способ работы зенковками такой же, что и при сверлении отверстий сверлом, то есть хвостовик закрепляется в патроне и инструменту сообщается вращательное и поступательное движение.

Источник информации:

Макиенко Н.И. Общий курс слесарного дела. – М. Высш. шк., 1989.

Дата публикации:

28 июня 2002 года

Электронная версия:

© НиТ. Cтатьи, 1997

Сверление и Рассверливание

Сверление и Рассверливание

Наиболее распространенным методом получения отверстий в

сплошном материале является сверление. Движение резания при сверлении –

вращательное, движение подачи – поступательное. Перед началом работы

проверяют совпадение вершин переднего и заднего центров станка. Заготовку

устанавливают в патрон и проверяют, чтобы ее биение (эксцентричность)

относительно оси вращения не превышала припуска, снимаемого при наружном

обтачивании. Проверяют биение торца заготовки, в котором будет

обрабатываться отверстие, и выверяют заготовки по торцу. Перпендикулярность

торца к оси вращения заготовки можно обеспечить подрезкой торца, при этом в

центре заготовки можно выполнить углубление для нужного направления сверла и

предотвращения его увода и поломки.

Движение резания при сверлении –

вращательное, движение подачи – поступательное. Перед началом работы

проверяют совпадение вершин переднего и заднего центров станка. Заготовку

устанавливают в патрон и проверяют, чтобы ее биение (эксцентричность)

относительно оси вращения не превышала припуска, снимаемого при наружном

обтачивании. Проверяют биение торца заготовки, в котором будет

обрабатываться отверстие, и выверяют заготовки по торцу. Перпендикулярность

торца к оси вращения заготовки можно обеспечить подрезкой торца, при этом в

центре заготовки можно выполнить углубление для нужного направления сверла и

предотвращения его увода и поломки.

Сверла с коническими хвостовиками устанавливают

непосредственно в конусное отверстие пиноли задней бабки, а если размеры

конусов не совпадают, то используют переходные втулки. Для

крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм)

применяют сверлильные кулачковые патроны (рисунок справа, ниже), которые

устанавливаются в пиноли задней бабки.

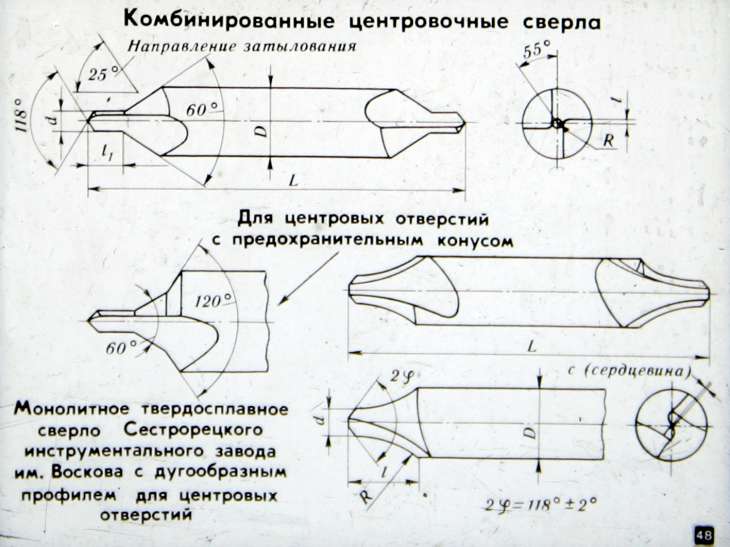

Для того чтобы сверло не сместилось, предварительно производят

центровку заготовки коротким спиральным сверлом большого диаметра или

специальным центровочным сверлом с углом при вершине 90 градусов. Благодаря

этому в начале сверления поперечная кромка сверла не работает, что уменьшает

смещение сверла относительно оси вращения заготовки. Для замены сверла

маховик задней бабки поворачивают до тех пор, пока пиноль не займет в

корпусе бабки крайнее правое положение, в результате чего сверло

выталкивается винтом из пиноли. Затем в пиноль устанавливают нужное сверло.

Для того чтобы сверло не сместилось, предварительно производят

центровку заготовки коротким спиральным сверлом большого диаметра или

специальным центровочным сверлом с углом при вершине 90 градусов. Благодаря

этому в начале сверления поперечная кромка сверла не работает, что уменьшает

смещение сверла относительно оси вращения заготовки. Для замены сверла

маховик задней бабки поворачивают до тех пор, пока пиноль не займет в

корпусе бабки крайнее правое положение, в результате чего сверло

выталкивается винтом из пиноли. Затем в пиноль устанавливают нужное сверло. При сверлении отверстия, глубина которого больше его

диаметра, сверло периодически выводят из обрабатываемого отверстия и

очищают канавки сверла и отверстие заготовки от накопившейся стружки.

Для уменьшения трения инструмента о стенки отверстия сверление производят

с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке

стальных и алюминиевых заготовок. Чугунные, латунные и бронзовые заготовки

можно сверлить без охлаждения. Применение СОЖ позволяет повысить скорость

резания в 1,4-1,5 раза. В качестве СОЖ используются раствор эмульсии

(для конструкционных сталей), компаундированные масла (для легированных

сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов).

Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют

смесь машинного масла с керосином. Применение СОЖ позволяет снизить осевую

и тангенциальную силы резания на 10-35% при сверлении сталей, на 10-18%

при сверлении чугуна и цветных сплавов и на 30-40% при сверлении алюминиевых

сплавов. При сверлении на проход в момент выхода сверла из заготовки

необходимо резко снизить подачу во избежание поломки сверла. Для

сохранности инструмента при сверлении следует работать с максимально

допустимыми скоростями резания и с минимально допустимыми подачами. Если

ось сверла совпадает с осью шпинделя токарного станка, сверло правильно

заточено и жестко закреплено, то обработанное отверстие имеет минимальные

погрешности.

Применение СОЖ позволяет повысить скорость

резания в 1,4-1,5 раза. В качестве СОЖ используются раствор эмульсии

(для конструкционных сталей), компаундированные масла (для легированных

сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов).

Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют

смесь машинного масла с керосином. Применение СОЖ позволяет снизить осевую

и тангенциальную силы резания на 10-35% при сверлении сталей, на 10-18%

при сверлении чугуна и цветных сплавов и на 30-40% при сверлении алюминиевых

сплавов. При сверлении на проход в момент выхода сверла из заготовки

необходимо резко снизить подачу во избежание поломки сверла. Для

сохранности инструмента при сверлении следует работать с максимально

допустимыми скоростями резания и с минимально допустимыми подачами. Если

ось сверла совпадает с осью шпинделя токарного станка, сверло правильно

заточено и жестко закреплено, то обработанное отверстие имеет минимальные

погрешности.

С увеличением глубины сверления ухудшаются условия

работы сверла, ухудшается отвод теплоты, повышается трение стружки о

стенки канавок инструмента, затрудняется подвод СОЖ к режущим кромкам.

Поэтому если глубина сверления больше трех диаметров обрабатываемого

отверстия, то скорость резания следует уменьшить. Для сверления отверстий

применяют спиральные сверла, которые изготовляют из инструментальных

сталей (углеродистой У12А и легированной 9ХС), из быстрорежущих сталей

(Р6М5 и др.), а также из твердых сплавов (ВК6М, ВК8М и ВК10М). Для сверл

из быстрорежущих сталей скорость резания

v=25-35 м/мин, для сверл из инструментальных

сталей v=12-18 м/мин, для твердосплавных

сверл v=50-70 м/мин. Причем большие

значения скорости резания принимаются при увеличении диаметра сверла и

уменьшении подачи. При ручной подаче сверла трудно обеспечить ее постоянное

(стабильное значение). Для стабилизации подачи используют различные

устройства. Для механической подачи сверла его закрепляют в резцедержателе.

Сверло 1 с цилиндрическим хвостовиком, рисунок слева – а) с помощью

прокладок 2 и 3 устанавливают в резцедержателе так, чтобы ось сверла

совпадала с линией центров. Сверло 1 с коническим хвостовиком, рисунок слева – б)

устанавливают в державке 2, которую крепят в резцедержателе.

Причем большие

значения скорости резания принимаются при увеличении диаметра сверла и

уменьшении подачи. При ручной подаче сверла трудно обеспечить ее постоянное

(стабильное значение). Для стабилизации подачи используют различные

устройства. Для механической подачи сверла его закрепляют в резцедержателе.

Сверло 1 с цилиндрическим хвостовиком, рисунок слева – а) с помощью

прокладок 2 и 3 устанавливают в резцедержателе так, чтобы ось сверла

совпадала с линией центров. Сверло 1 с коническим хвостовиком, рисунок слева – б)

устанавливают в державке 2, которую крепят в резцедержателе.

После выверки совпадения оси сверла с линией центров

суппорт со сверлом вручную подводят к торцу заготовки и обрабатывают

пробное отверстие минимальной глубины, а затем включают механическую

подачу суппорта. При сверлении на проход перед выходом сверла из заготовки

механическую подачу значительно уменьшают или отключают и заканчивают

обработку вручную. При сверлении отверстий диаметром 5-30 мм

подача S=0,l-0,3 мм/об для стальных деталей и S=0,2-0,6 мм/об для чугунных

деталей. Резание при сверлении имеет ряд особенностей в сравнении с

резанием при точении, поскольку спиральное сверло – многолезвийный

инструмент, который производит резание пятью режущими кромками

(двумя главными, двумя вспомогательными и поперечной). Силы, действующие

на сверло в процессе резания, показаны на рисунке справа. На каждую точку A

режущей кромки сверла действует сила Р, которая может быть разложена на

составляющие силы Рг, Ру и Рг, Действующие по осям X, Y и Z. Силы Ру на

режущих кромках направлены навстречу друг другу и при симметричной заточке

равны по величине, т. е. их действие на сверло равно нулю. Осевая сила,

действующая вдоль сверла, Ро=2Рx+Рп.к+2Рл где Рп.к – сила, действующая

на поперечную кромку сверла; Рл – сила трения ленточки сверла о стенки

отверстия. Основную работу при сверлении выполняют две режущие кромки,

а поперечная кромка (угол резания которой более 90 градусов) под действием

осевой силы Ро сминает металл с силой Pп.к»0,5Ро

Суммарный момент сил резания Мс=Mz+Mп.

Резание при сверлении имеет ряд особенностей в сравнении с

резанием при точении, поскольку спиральное сверло – многолезвийный

инструмент, который производит резание пятью режущими кромками

(двумя главными, двумя вспомогательными и поперечной). Силы, действующие

на сверло в процессе резания, показаны на рисунке справа. На каждую точку A

режущей кромки сверла действует сила Р, которая может быть разложена на

составляющие силы Рг, Ру и Рг, Действующие по осям X, Y и Z. Силы Ру на

режущих кромках направлены навстречу друг другу и при симметричной заточке

равны по величине, т. е. их действие на сверло равно нулю. Осевая сила,

действующая вдоль сверла, Ро=2Рx+Рп.к+2Рл где Рп.к – сила, действующая

на поперечную кромку сверла; Рл – сила трения ленточки сверла о стенки

отверстия. Основную работу при сверлении выполняют две режущие кромки,

а поперечная кромка (угол резания которой более 90 градусов) под действием

осевой силы Ро сминает металл с силой Pп.к»0,5Ро

Суммарный момент сил резания Мс=Mz+Mп. к+Мл, где Mz=(0,8-0,9)

Mc-момент, создаваемый силой Рz, Мп.к – момент, создаваемый силой Рп.к;

Мл – момент, создаваемый силой Рл. При сверлении отверстий по мере износа

сверла по задней поверхности осевая сила и крутящий момент увеличиваются;

например, при износе задней поверхности сверла на 1 мм указанные параметры

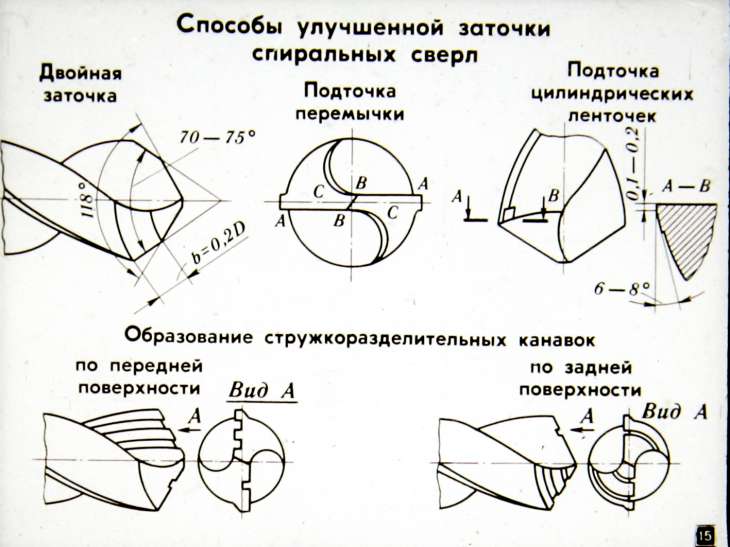

возрастают почти на 60-80%. Для повышения эффективности работы спиральными

сверлами используют такие способы, как подточка поперечной кромки,

изменение угла при вершине, подточка ленточки, двойная заточка,

предварительное рассверливание отверстий и др. Стандартные сверла имеют

угол при вершине 118 градусов, однако для обработки более твердых

материалов (и более глубоких отверстий) рекомендуется применять сверла с

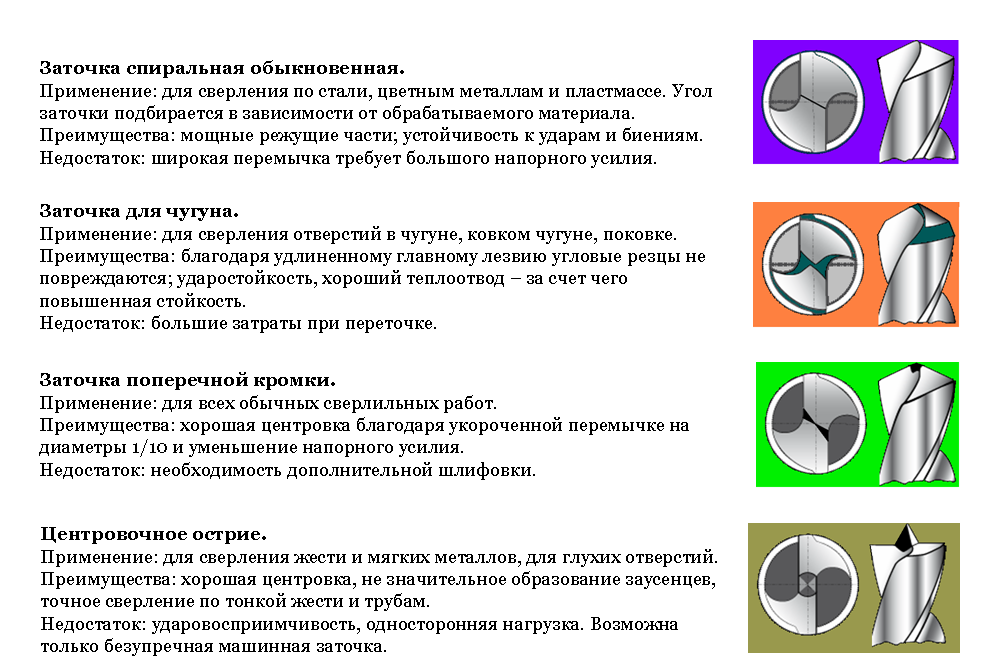

углом при вершине 135 градусов. Формы заточки режущей части сверла показаны

на рисунке ниже.

к+Мл, где Mz=(0,8-0,9)

Mc-момент, создаваемый силой Рz, Мп.к – момент, создаваемый силой Рп.к;

Мл – момент, создаваемый силой Рл. При сверлении отверстий по мере износа

сверла по задней поверхности осевая сила и крутящий момент увеличиваются;

например, при износе задней поверхности сверла на 1 мм указанные параметры

возрастают почти на 60-80%. Для повышения эффективности работы спиральными

сверлами используют такие способы, как подточка поперечной кромки,

изменение угла при вершине, подточка ленточки, двойная заточка,

предварительное рассверливание отверстий и др. Стандартные сверла имеют

угол при вершине 118 градусов, однако для обработки более твердых

материалов (и более глубоких отверстий) рекомендуется применять сверла с

углом при вершине 135 градусов. Формы заточки режущей части сверла показаны

на рисунке ниже.

а) – нормальная, б) – нормальная с подточкой перемычки, в) – нормальная с подточкой перемычки и ленточки, г) – двойная с подточкой перемычки, д) – двойная с подточкой перемычки и ленточки

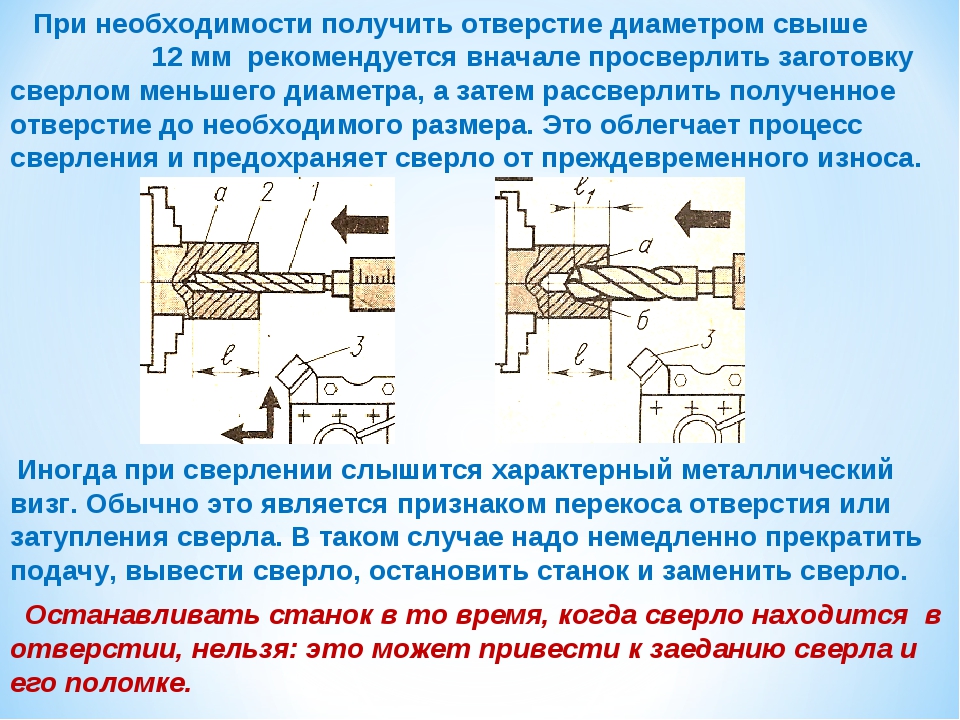

Рассверливание позволяет получить более точные

отверстия и уменьшить увод сверла от оси детали. При сверлении отверстий

большого диаметра (свыше 25-30 мм) усилие подачи может оказаться чрезмерно

большим. Поэтому в таких случаях сверление производят в несколько

приемов, т. е. отверстие рассверливают. Режимы резания

при рассверливании отверстий те же, что и при сверлении.

На рисунке слева элементы резания при сверлении -а) и рассверливании – б)

отверстия: n – вращение сверла, Sz – подача приходящаяся на одну режущую

кромку, a и b – толщина и ширина срезаемого слоя, t – припуск на сторону,

D – диаметр основного отверстия, Do – диаметр предварительно

просверленного отверстия

При сверлении отверстий

большого диаметра (свыше 25-30 мм) усилие подачи может оказаться чрезмерно

большим. Поэтому в таких случаях сверление производят в несколько

приемов, т. е. отверстие рассверливают. Режимы резания

при рассверливании отверстий те же, что и при сверлении.

На рисунке слева элементы резания при сверлении -а) и рассверливании – б)

отверстия: n – вращение сверла, Sz – подача приходящаяся на одну режущую

кромку, a и b – толщина и ширина срезаемого слоя, t – припуск на сторону,

D – диаметр основного отверстия, Do – диаметр предварительно

просверленного отверстия

На главную

СПИРАЛЬНОЕ СВЕТИЛЬНИК С НЕРАВНЫМ РАСПОЛОЖЕНИЕМ РЕЗЬБ И УГЛАМИ

ПЕРЕКРЕСТНЫЕ ПРИМЕЧАНИЯ К РОДСТВЕННЫМ ЗАЯВЛЕНИЯМ

Эта заявка связана с заявкой США Сер. № 12/852,756, теперь патент США. № 8 734 068.

Настоящее изобретение относится к вращающемуся режущему инструменту и, в частности, к спиральному сверлу с неравным расстоянием между канавками и углами затылования.

Вращающиеся инструменты из цементированного карбида (т. е. инструменты, приводимые во вращение) обычно используются в операциях механической обработки, таких как, например, сверление, развертывание, зенкерование, зенкерование, концевое фрезерование и нарезание резьбы. Такие инструменты обычно имеют прочную монолитную конструкцию. Процесс изготовления таких инструментов может включать уплотнение металлургического порошка (состоящего из частиц керамики и связующего металла) для формирования прессовки. Затем прессовку спекают с образованием цилиндрической заготовки инструмента, имеющей прочную монолитную конструкцию. Используемый здесь термин «монолитная конструкция» означает, что инструменты состоят из материала, такого как, например, цементированный карбид, имеющего практически одинаковые характеристики при любом рабочем объеме внутри инструмента. После спекания заготовка инструмента подвергается соответствующей механической обработке для формирования режущей кромки и других элементов конкретной геометрии вращающегося инструмента. Вращающиеся инструменты включают, например, сверла, концевые фрезы, развертки и метчики.

Вращающиеся инструменты включают, например, сверла, концевые фрезы, развертки и метчики.

Вращающиеся инструменты из твердых сплавов адаптированы для многих промышленных применений, включая резку и формование строительных материалов, таких как металлы, дерево и пластмассы. Инструменты из цементированного карбида имеют промышленное значение из-за сочетания прочности на растяжение, износостойкости и ударной вязкости, характерных для этих материалов. Материалы из цементированных карбидов включают по крайней мере две фазы: по крайней мере один твердый керамический компонент и более мягкую матрицу из металлического связующего. Твердый керамический компонент может представлять собой, например, карбиды элементов в группах с IVB по VIB периодической таблицы. Типичным примером является карбид вольфрама. Связующее может быть металлом или металлическим сплавом, обычно кобальтом, никелем, железом или сплавами этих металлов. Связующее «цементирует» керамический компонент в матрице, взаимосвязанной в трех измерениях. Цементированные карбиды могут быть изготовлены путем консолидации металлургической порошковой смеси по меньшей мере одного порошкообразного керамического компонента и по меньшей мере одного порошкообразного связующего.

Цементированные карбиды могут быть изготовлены путем консолидации металлургической порошковой смеси по меньшей мере одного порошкообразного керамического компонента и по меньшей мере одного порошкообразного связующего.

Монолитные вращающиеся инструменты могут дополнительно содержать каналы для охлаждающей жидкости, проходящие через его корпус и хвостовик для обеспечения потока охлаждающей жидкости, такой как масло или вода, к режущим поверхностям вращающегося инструмента. СОЖ может входить в канал на конце хвостовика и выходить в точке сверления. СОЖ охлаждает вращающийся инструмент и заготовку и способствует удалению стружки и грязи из отверстия. Использование охлаждающей жидкости во время операций обработки позволяет использовать более высокие скорости резания вращающегося инструмента и более высокие скорости подачи, а также продлевает срок службы инструмента. Вращающиеся инструменты с каналами для СОЖ особенно подходят для сверления глубоких отверстий в твердых материалах.

Сверление — это операция резания, при которой материал удаляется из заготовки для создания отверстия в заготовке или сквозь нее. Сверление осуществляется путем продвижения вращающегося сверлильного инструмента или «сверла» в заготовку в направлении продольной оси сверла. Обычные конфигурации сверл включают, например, спиральные сверла и перьевые сверла. Спиральное сверло характеризуется одной или несколькими спиральными канавками, расположенными по меньшей мере на части длины сверла и заканчивающимися на рабочем конце сверла («наконечник сверла»), который включает в себя режущие кромки. Напротив, лопаточное сверло имеет широкое режущее лезвие на конце сверла и не имеет винтовых канавок по всей длине. Спиральные сверла имеют более сложную геометрическую конструкцию, чем перовые сверла, из-за винтовых канавок, и это обычно делает спиральные сверла более сложными в изготовлении. Спиральные сверла изготавливаются либо как некомпозитные спиральные сверла, либо как композитные спиральные сверла.

Сверление осуществляется путем продвижения вращающегося сверлильного инструмента или «сверла» в заготовку в направлении продольной оси сверла. Обычные конфигурации сверл включают, например, спиральные сверла и перьевые сверла. Спиральное сверло характеризуется одной или несколькими спиральными канавками, расположенными по меньшей мере на части длины сверла и заканчивающимися на рабочем конце сверла («наконечник сверла»), который включает в себя режущие кромки. Напротив, лопаточное сверло имеет широкое режущее лезвие на конце сверла и не имеет винтовых канавок по всей длине. Спиральные сверла имеют более сложную геометрическую конструкцию, чем перовые сверла, из-за винтовых канавок, и это обычно делает спиральные сверла более сложными в изготовлении. Спиральные сверла изготавливаются либо как некомпозитные спиральные сверла, либо как композитные спиральные сверла.

Вращающийся режущий инструмент, такой как сверло или спиральное сверло, обычно состоит из цилиндрического стержня, имеющего по крайней мере одну канавку и лезвие, которые расположены под углом спирали к передней режущей кромке на переднем конце стержня. Земля имеет связанную с ней маржу и участок зазора за маржой. Боковая режущая кромка определяется пересечением канавки с краем земли.

Земля имеет связанную с ней маржу и участок зазора за маржой. Боковая режущая кромка определяется пересечением канавки с краем земли.

Проблема, возникающая при работе со сверлом в процессе сверления, когда неравномерное вращение сверла в процессе сверления приводит к неравномерной структуре поверхности стенки отверстия, широко известна как «вибрация». Это явление связано с тем, что линейные или спиральные канавки для стружки формируются на поверхности сверл для удаления стружки, которая образуется в процессе сверления. Часто канавки для стружки, с одной стороны, и режущие кромки сверла, с другой, расположены симметрично по периферии сверла. Это симметричное распределение имеет еще один недостаток, заключающийся в том, что вибрации сверла, вызывающие «дребезг», периодически повторяются в процессе сверления. Это периодическое повторение вибраций вызывает увеличение амплитуды вибраций, т. е. «нарастание» вибрации в процессе бурения. В результате увеличиваются неровности боковых стенок пробуриваемой скважины, которые также называют «следами дребезга», что приводит к ухудшению качества растачивания на протяжении всего процесса бурения.

Чтобы уменьшить эту проблему, общеизвестно, что второстепенные режущие кромки сверла, которые присутствуют на периферии сверла, могут быть снабжены фасками. Эти кромки обычно плотно прилегают к внутренней стенке скважины и воздействуют на бур наподобие опорных ребер. Дополнительной мерой по предотвращению неравномерного хода сверла является асимметричное расположение стружечных канавок и, соответственно, режущих кромок сверла.

Настоящее изобретение было разработано с учетом вышеизложенного.

Проблема “вибрации” решена за счет использования режущего инструмента с неравным расстоянием между канавками и неравными первичными радиальными задними углами.

В одном аспекте изобретения режущий инструмент имеет стержень с продольной осью, при этом режущий инструмент включает в себя первую канавку, проходящую вокруг продольного стержня вдоль угла спирали, и первую площадку, примыкающую к первой канавке и проходящую вокруг продольная ось вала вдоль угла винтовой линии, при этом первая грань имеет первый край, а первая режущая кромка примыкает к первой канавке; и вторую канавку, проходящую вокруг продольного вала вдоль угла винтовой линии, и вторую кромку, примыкающую ко второй канавке и проходящую вокруг продольной оси вала вдоль угла винтовой линии, при этом вторая канавка имеет второй край, и вторую режущую кромку рядом со второй канавкой, при этом первая режущая кромка и вторая режущая кромка расположены на неодинаковом угловом расстоянии друг от друга. Точка резания расположена на переднем конце вала. Первая передняя режущая поверхность примыкает к первой режущей кромке и проходит от точки резания на заданную длину вокруг продольной оси вала. Первая передняя режущая поверхность примыкает к первой режущей кромке и проходит от точки режущей кромки на заданную длину вокруг продольной оси вала, при этом первая передняя режущая поверхность и вторая передняя режущая поверхность имеют неравные основные радиальные задние углы.

Точка резания расположена на переднем конце вала. Первая передняя режущая поверхность примыкает к первой режущей кромке и проходит от точки резания на заданную длину вокруг продольной оси вала. Первая передняя режущая поверхность примыкает к первой режущей кромке и проходит от точки режущей кромки на заданную длину вокруг продольной оси вала, при этом первая передняя режущая поверхность и вторая передняя режущая поверхность имеют неравные основные радиальные задние углы.

В другом аспекте изобретения режущий инструмент имеет стержень с продольной осью, при этом режущий инструмент включает первую канавку, проходящую вокруг продольного стержня вдоль угла спирали, и первую площадку, примыкающую к первой канавке и проходящую вокруг продольная ось вала вдоль угла винтовой линии, при этом первая грань имеет первый край, а первая режущая кромка примыкает к первой канавке; вторую канавку, проходящую вокруг продольного вала вдоль угла винтовой линии, и вторую кромку, примыкающую ко второй канавке и проходящую вокруг продольной оси вала вдоль угла винтовой линии, при этом вторая канавка имеет второй край, и вторую режущую кромку, примыкающую вторая флейта; и третью канавку, проходящую вокруг продольного стержня вдоль угла винтовой линии, и третью канавку, примыкающую к третьей канавке и проходящую вокруг продольной оси вала вдоль угла винтовой линии, при этом третья канавка имеет третий край, и третью режущую кромку рядом с третьей флейтой. Точка резания расположена на переднем конце вала. Первая передняя режущая поверхность примыкает к первой режущей кромке и проходит от точки резания на заданную длину вокруг продольной оси вала. Вторая передняя режущая поверхность примыкает ко второй режущей кромке и проходит от точки резания на заданную длину вокруг продольной оси вала. Третья передняя режущая поверхность примыкает к третьей режущей кромке и проходит непосредственно от точки резания на заданную длину вокруг продольной оси вала, при этом первая режущая кромка, вторая режущая кромка и третья режущая кромка расположены на неравном угловом расстоянии от друг друга, и при этом первая передняя режущая поверхность, вторая передняя режущая поверхность и третья передняя режущая поверхность имеют неравные основные радиальные задние углы.

Точка резания расположена на переднем конце вала. Первая передняя режущая поверхность примыкает к первой режущей кромке и проходит от точки резания на заданную длину вокруг продольной оси вала. Вторая передняя режущая поверхность примыкает ко второй режущей кромке и проходит от точки резания на заданную длину вокруг продольной оси вала. Третья передняя режущая поверхность примыкает к третьей режущей кромке и проходит непосредственно от точки резания на заданную длину вокруг продольной оси вала, при этом первая режущая кромка, вторая режущая кромка и третья режущая кромка расположены на неравном угловом расстоянии от друг друга, и при этом первая передняя режущая поверхность, вторая передняя режущая поверхность и третья передняя режущая поверхность имеют неравные основные радиальные задние углы.

Эти и другие аспекты настоящего изобретения станут более понятными после рассмотрения данного описания и чертежей.

Хотя проиллюстрированы различные варианты осуществления изобретения, показанные варианты осуществления не должны рассматриваться как ограничивающие формулу изобретения. Предполагается, что могут быть сделаны различные изменения и модификации, не выходя за рамки объема настоящего изобретения.

Предполагается, что могут быть сделаны различные изменения и модификации, не выходя за рамки объема настоящего изобретения.

РИС. 1 представляет собой вид сбоку режущего инструмента в соответствии с аспектом изобретения;

РИС. 2 представляет собой разрез по линии 2 – 2 на фиг. 1, в соответствии с аспектом изобретения; и

РИС. 3 представляет собой диаграмму результирующей силы режущего инструмента, показанного на фиг. 1 и 2, в соответствии с аспектом изобретения.

В одном аспекте изобретения изобретение направлено на вращающийся режущий инструмент, имеющий по меньшей мере одну винтовую канавку. В целях пояснения здесь будет описано спиральное сверло с пониманием того, что изобретение применимо к другим режущим инструментам, имеющим одну или несколько спиральных канавок, таких как, например, метчики и развертки. Кроме того, здесь описан режущий инструмент с тремя спиральными канавками. Однако следует понимать, что изобретение не ограничено количеством винтовых канавок и что изобретение может быть осуществлено с режущим инструментом, имеющим две или более винтовых канавок.

Ссылаясь на ФИГ. 1 и 2 показан режущий инструмент 10 , который для целей описания здесь будет называться монолитным спиральным сверлом, имеющим стержень 15 с продольной осью 20 . «Монолитный», используемый здесь, не означает, что вращающийся режущий инструмент должен быть изготовлен из одного материала. Вращающийся режущий инструмент действительно может быть изготовлен из комбинации материалов или композитов с использованием различных технологий, таких как склеивание, сварка или термоусадочная посадка. Таким образом, термин «монолитный», используемый здесь, означает, что вращающийся режущий инструмент изготовлен как единое целое подходящим образом, чтобы выдерживать высокие напряжения, вызываемые центробежными силами при вращении, и что он не практично демонтировать их после изготовления.

Вал 15 имеет передний конец 25 , способный контактировать и резать заготовку (не показана). На заднем конце 27 вала 15 имеется хвостовик 29 , который может быть в основном цилиндрическим или может иметь нецилиндрическую форму для установки в патрон (не показан). Хотя хвостовик 29 показан цилиндрическим, следует понимать, что хвостовик 29 может иметь другие формы, такие как, например, квадратная, шестиугольная, коническая или любая другая подходящая нецилиндрическая форма для захвата в патроне. .

Хотя хвостовик 29 показан цилиндрическим, следует понимать, что хвостовик 29 может иметь другие формы, такие как, например, квадратная, шестиугольная, коническая или любая другая подходящая нецилиндрическая форма для захвата в патроне. .

Вал 15 имеет внешнюю цилиндрическую поверхность 30 , имеющую первую канавку 32 с соответствующей первой кромкой 34 , вторую канавку 36 с соответствующей второй кромкой 8 38, и третья канавка 40 с соответствующей третьей площадкой 42 . Каждая площадка проходит вокруг продольной оси 20 вдоль угла наклона HA (показан на фиг. 1). В проиллюстрированном варианте осуществления угол наклона HA определяет правостороннюю спираль. Кроме того, первая земля 34 включает первое поле 44 и соответствующий первый зазор 46 . Вторая площадка 38 имеет второе поле 48 и соответствующую вторую часть 50 зазора. Третья площадка 42 имеет третье поле 52 и соответствующий третий зазор 54 . Следует понимать, что первое, второе и третье поля 44 , 46 , 48 обычно представляют собой цилиндрические поверхности вдоль первой, второй и третьей канавок 9.0037 32 , 36 , 40 соответственно.

Следует понимать, что первое, второе и третье поля 44 , 46 , 48 обычно представляют собой цилиндрические поверхности вдоль первой, второй и третьей канавок 9.0037 32 , 36 , 40 соответственно.

Рядом с первой канавкой 32 находится первая режущая кромка 56 . Точно так же рядом со второй канавкой 36 находится вторая режущая кромка 58 , а рядом с третьей канавкой 40 находится третья режущая кромка 60 . В одном аспекте изобретения первая режущая кромка 56 , вторая режущая кромка 58 и третья режущая кромка 60 все смещены от центральной точки CP среза, примыкающей к переднему концу 25 вала 15 (см. фиг. 3).

В одном аспекте изобретения первая режущая кромка 56 , вторая режущая кромка 58 и третья режущая кромка 60 расположены на неравном угловом расстоянии друг от друга. Более конкретно, как показано на фиг. 2, первая режущая кромка 56 расположена на угловом расстоянии от второй режущей кромки 58 9. 0038 под углом A, вторая режущая кромка 58 отстоит от третьей режущей кромки 60 под углом B, а третья режущая кромка 60 отстоит от первой режущей кромки 56 под углом угол C. Путем обеспечения неравного углового расстояния между тремя режущими кромками 56 , 58 и 60 можно свести к минимуму проблему, связанную с описанными здесь сверлами в отношении «дребезжания», как будет объяснено более подробно в настоящем документе. .

0038 под углом A, вторая режущая кромка 58 отстоит от третьей режущей кромки 60 под углом B, а третья режущая кромка 60 отстоит от первой режущей кромки 56 под углом угол C. Путем обеспечения неравного углового расстояния между тремя режущими кромками 56 , 58 и 60 можно свести к минимуму проблему, связанную с описанными здесь сверлами в отношении «дребезжания», как будет объяснено более подробно в настоящем документе. .

В другом аспекте изобретения угол А может находиться в диапазоне от около 100 градусов до около 115 градусов. Угол B может находиться в диапазоне от около 110 градусов до около 125 градусов. Угол С может находиться в диапазоне от примерно 125 градусов до примерно 140 градусов. В примерном варианте осуществления изобретения угол А равен 108 градусам, угол В равен 118 градусам, а угол С равен 134 градусам. Таким образом, следует понимать, что в соответствии с аспектами изобретения все углы А, В и С не равны для конфигурации бурового долота.

Передний конец 25 режущего инструмента 10 включает первую переднюю режущую поверхность 62 , примыкающую к первой режущей кромке 56 , вторую переднюю режущую поверхность 64 , примыкающую ко второй режущей кромке 30 80 9, и третью режущую поверхность 66 , примыкающую к третьей режущей кромке 60 (см. фиг. 3). Как видно на фиг. 1, диаметр режущего инструмента 10 постепенно увеличивается в осевом направлении назад на заданную длину L примерно от точки резания СР по направлению к валу 9.0037 30 До первого, второго и третьего переходного режущих поверхностей 62 , 64 , 66 Достигнуть первую, вторую и третью маржу 44 , 46 , 48 , нагнетевший режущий инструмент 10 , 48 , нагнетевший режущий инструмент , 48 . имеет наибольший диаметр резания. Первая, вторая и третья передние режущие поверхности 62 , 64 , 66 проходят непосредственно от режущей точки СР вдоль первой, второй и третьей режущих кромок 56 , 58 , 60 соответственно приблизительно на заданную длину L до первого, второго и третьего полей 42 , 46 , 48 . Следует понимать, что заданная длина L может быть приблизительно одинаковой или может быть разной для одной или всех первой, второй и третьей передних режущих поверхностей , 62, , , 64, , , 66, . В отличие от обычно имеющих цилиндрическую форму первой, второй и третьей поверхностей 44 , 48 , 52 , первая, вторая и третья передние режущие поверхности 62 , 64 , 66 обычно не имеют цилиндрической формы, но могут иметь нецилиндрическую форму.

Следует понимать, что заданная длина L может быть приблизительно одинаковой или может быть разной для одной или всех первой, второй и третьей передних режущих поверхностей , 62, , , 64, , , 66, . В отличие от обычно имеющих цилиндрическую форму первой, второй и третьей поверхностей 44 , 48 , 52 , первая, вторая и третья передние режущие поверхности 62 , 64 , 66 обычно не имеют цилиндрической формы, но могут иметь нецилиндрическую форму.

В другом аспекте изобретения первая, вторая и третья передние режущие поверхности 62 , 64 , 66 имеют неодинаковые периферийные размеры. Более конкретно, как показано на фиг. 2 первая передняя режущая поверхность 62 имеет периферийный размер, соответствующий углу D, как показано стрелкой D. Вторая передняя режущая поверхность 64 имеет периферийный размер, соответствующий углу Е, как показано стрелкой Е. Третья передняя режущая поверхность 66 имеет периферийный размер, соответствующий углу F, как показано стрелкой F. Используемый здесь термин «периферийный размер» означает длину дуги передней режущей поверхности 62 , 64 и 66 , которая рассчитывается на основе соответствующий угол. Предоставление краям неравных периферийных размеров дополнительно способствует уменьшению описанной проблемы вибрации в буровых долотах.

Используемый здесь термин «периферийный размер» означает длину дуги передней режущей поверхности 62 , 64 и 66 , которая рассчитывается на основе соответствующий угол. Предоставление краям неравных периферийных размеров дополнительно способствует уменьшению описанной проблемы вибрации в буровых долотах.

В одном аспекте изобретения угол D может находиться в диапазоне от примерно 4,0 градусов до примерно 10,0 градусов. Угол Е может находиться в диапазоне от примерно 0,2 градуса до примерно 8,0 градуса. Угол F может находиться в диапазоне от примерно 12,0 градусов до примерно 20,0 градусов. В примерном варианте осуществления изобретения угол D составляет 5,0 градусов, угол Е составляет 2,0 градуса, а угол F составляет 15,0 градусов.

В другом аспекте изобретения первая передняя режущая поверхность 62 , вторая передняя режущая поверхность 64 и третья режущая поверхность 66 имеют неравные основные радиальные задние углы. Более конкретно, как показано на фиг. 2 первая передняя режущая поверхность 62 имеет основной радиальный задний угол, соответствующий углу G, как показано стрелкой G. Вторая передняя режущая поверхность 64 имеет основной радиальный задний угол, соответствующий углу H, как показано стрелкой G. стрелка H. Третья передняя режущая поверхность 66 имеет периферийный размер, соответствующий углу I, как показано стрелкой I. Наличие первой, второй и третьей передних режущих поверхностей 62 , 64 , 66 с неравными первичными радиальными задними углами дополнительно способствует уменьшению описанной проблемы вибрации в буровых долотах.

2 первая передняя режущая поверхность 62 имеет основной радиальный задний угол, соответствующий углу G, как показано стрелкой G. Вторая передняя режущая поверхность 64 имеет основной радиальный задний угол, соответствующий углу H, как показано стрелкой G. стрелка H. Третья передняя режущая поверхность 66 имеет периферийный размер, соответствующий углу I, как показано стрелкой I. Наличие первой, второй и третьей передних режущих поверхностей 62 , 64 , 66 с неравными первичными радиальными задними углами дополнительно способствует уменьшению описанной проблемы вибрации в буровых долотах.

В одном аспекте изобретения угол G может находиться в диапазоне от примерно 8,0 градусов до примерно 10,5 градусов. Угол H может находиться в диапазоне от примерно 11,0 градусов до примерно 13,0 градусов. Угол I может находиться в диапазоне от примерно 4,0 градусов до примерно 7,0 градусов. В примерном варианте осуществления изобретения угол G равен 10,0 градусов, угол Н равен 12,0 градусам, а угол I равен 6,0 градусам.

РИС. 3 представляет собой диаграмму результирующей силы для режущего инструмента 10 , например бурового долота, в соответствии с аспектом изобретения. Вдоль каждой режущей кромки ( 56 , 58 , 60 ) отображаются различные репрезентативные векторы силы. Эти векторы изменяются по величине (обозначенной их длиной и радиусом вписанной окружности, где большая длина и радиус равны большей величине) в зависимости от их расстояния от центральной точки резания CP и, следовательно, связаны с их соответствующей скоростью резания. Направление этих векторов на диаграмме определяется построением касательной к направлению скорости режущей кромки в точке, в которой они отображены. Размещение этих репрезентативных векторов силы «голова к хвосту» в методе классического анализа силы приводит к показанной цепочке векторов V, исходящих из центра CP. Тогда можно увидеть, что, поскольку векторы не возвращаются к центральной точке резания CP, должна существовать результирующая сила, действующая на инструмент из-за этого дисбаланса. Эта результирующая сила R также показана исходящей из центра CP и соединенной с концом цепи векторов, и показывает репрезентативную величину и направление силы R, что важно для изобретения. Результирующая сила R направлена в основном между передними режущими поверхностями 9.0037 62 и 66 , тем самым перенося контактную силу со стенкой отверстия на эти режущие поверхности. Таким образом, вторая передняя режущая поверхность 64 может быть сведена к минимуму по размеру (т. е. углу Е) и иметь наибольший основной радиальный задний угол Н для уменьшения трения. Первая и третья передние режущие поверхности 62 и 66 соответственно больше, чем вторая передняя режущая поверхность 64 , чтобы действовать против результирующей силы R, при этом третья передняя режущая поверхность 66 является самым большим, потому что расположен ближе к направлению действия силы. Кроме того, третья передняя режущая поверхность 66 имеет наименьший основной радиальный задний угол I, а первая передняя режущая поверхность 62 имеет второй наименьший основной радиальный задний угол G.

Эта результирующая сила R также показана исходящей из центра CP и соединенной с концом цепи векторов, и показывает репрезентативную величину и направление силы R, что важно для изобретения. Результирующая сила R направлена в основном между передними режущими поверхностями 9.0037 62 и 66 , тем самым перенося контактную силу со стенкой отверстия на эти режущие поверхности. Таким образом, вторая передняя режущая поверхность 64 может быть сведена к минимуму по размеру (т. е. углу Е) и иметь наибольший основной радиальный задний угол Н для уменьшения трения. Первая и третья передние режущие поверхности 62 и 66 соответственно больше, чем вторая передняя режущая поверхность 64 , чтобы действовать против результирующей силы R, при этом третья передняя режущая поверхность 66 является самым большим, потому что расположен ближе к направлению действия силы. Кроме того, третья передняя режущая поверхность 66 имеет наименьший основной радиальный задний угол I, а первая передняя режущая поверхность 62 имеет второй наименьший основной радиальный задний угол G. Такое расположение приводит к наибольшей третьей передней режущей поверхности 66 действовать как направляющая площадка, действуя против разрушительных сил вибрации, всегда поддерживая контакт со стенкой отверстия и, таким образом, демпфируя радиальное движение. В этом трехлезвийном устройстве изобретения первая передняя режущая поверхность 62 также поддерживает третью переднюю режущую поверхность 66 , чтобы активно контактировать со стенкой отверстия и, поскольку она расположена вдоль третьей режущей кромки, позволяет достичь более высокой скорости подачи. Эти характеристики, в свою очередь, приводят к тому, что процесс изготовления отверстий имеет значительно улучшенный контроль размера, прямолинейности и цилиндричности при гораздо более высоких скоростях съема металла, чем без использования изобретения.

Такое расположение приводит к наибольшей третьей передней режущей поверхности 66 действовать как направляющая площадка, действуя против разрушительных сил вибрации, всегда поддерживая контакт со стенкой отверстия и, таким образом, демпфируя радиальное движение. В этом трехлезвийном устройстве изобретения первая передняя режущая поверхность 62 также поддерживает третью переднюю режущую поверхность 66 , чтобы активно контактировать со стенкой отверстия и, поскольку она расположена вдоль третьей режущей кромки, позволяет достичь более высокой скорости подачи. Эти характеристики, в свою очередь, приводят к тому, что процесс изготовления отверстий имеет значительно улучшенный контроль размера, прямолинейности и цилиндричности при гораздо более высоких скоростях съема металла, чем без использования изобретения.

Патенты и публикации, упомянутые в данном документе, настоящим включены посредством ссылки.

После описания предпочтительных вариантов осуществления изобретение может быть реализовано иным образом в пределах объема прилагаемой формулы изобретения.

SDS plus 4-кратное сверло для армированного бетона

Вероятно, в вашем браузере отключен JavaScript.

Для использования функций этого веб-сайта в вашем браузере должен быть включен JavaScript. №

Наши высококачественные ударные дрели с держателем SDS plus имеют четыре режущие кромки из твердого сплава и поэтому идеально подходят для сверления в армированном сталью бетоне, где обычные дрели обычно проигрывают.

✓ Идеально подходит для армированного бетона

✓ Четырехвитковая спираль

✓ Твердосплавная головка (VHM)

✓ Вкл. центральное острие

✓ С испытательным знаком PGM

✓ Сделано в Германии

Покупайте перфораторы SDS plus с 4-кратной режущей кромкой различной длины и размера по выгодным ценам.

Товар на складе

Остался 1 товар на складе

Остался 0 Артикул на складе

Отправка в течение 2-3 рабочих дней

- рассчитать цену

- Размер сверла

- Выберите вариант.

..

..

шт.

- Описание

Ударная дрель для армированного бетона с 4 режущими кромками

Держатель SDS plus ✓ Головка сверла из твердого сплава ✓ Огромный срок службы ✓

Наши ударные дрели SDS plus с 4 режущими кромками от Bohrcraft отличаются превосходным качеством. Сверлильная головка из цельного твердого сплава с центрирующим наконечником для облегчения позиционирования сверла легко работает через клинкер, силикатный кирпич или бетон. Чтобы соответствовать строгим требованиям к качеству в строительной отрасли, сверла имеют испытательный знак PGM, который означает проверенное качество с точки зрения диаметра отверстия и круглости отверстия. Очень долгий срок службы по сравнению с обычными сверлами по камню удовлетворит даже самого требовательного мастера, так что сверло можно использовать гораздо дольше, прежде чем его придется заменить.

Особенностью этих специальных ударных сверл SDS является то, что их можно использовать и с железобетоном, не опасаясь прямого затупления или отжига сверла при попадании в арматуру.

Чтобы это стало возможным, сверло имеет 4 режущие кромки вместо 2, как это принято у простых перфораторов. Буровая пыль удаляется из отверстия по большой 4-ступенчатой спирали, которая, с одной стороны, обеспечивает более высокую скорость сверления, а с другой стороны, также делает продолжительное сверление менее утомительным. Это решающее преимущество, особенно полезное при монтаже фасадных подконструкций на больших площадях или при монтаже кабельных лотков.

Чтобы это стало возможным, сверло имеет 4 режущие кромки вместо 2, как это принято у простых перфораторов. Буровая пыль удаляется из отверстия по большой 4-ступенчатой спирали, которая, с одной стороны, обеспечивает более высокую скорость сверления, а с другой стороны, также делает продолжительное сверление менее утомительным. Это решающее преимущество, особенно полезное при монтаже фасадных подконструкций на больших площадях или при монтаже кабельных лотков.Купите наши перфораторы с 4-кратной режущей кромкой уже от одного сверла в любом количестве и воспользуйтесь нашими щедрыми скидками.

- Объем поставки:

- 1 перфоратор SDS plus в выбранной версии

ПРИМЕЧАНИЕ. Перфораторы с держателями SDS Plus не совместимы с перфораторами с держателями SDS Max или SDS Quick.

Технические характеристики наших перфораторов с 4 режущими кромками

- Ø отверстия: см. дополнительную информацию

- Ø вала: см. дополнительную информацию

- Запись: SDS плюс

- Дрель: Ударная дрель

- Длина спирали: 50 мм или 100 мм

- Общая длина: 110 мм или 160 мм

- Материал: Твердосплавная головка (VHM)

- Тип спирали: 4-х спиральный

- Тип резки: 4-кратный рез VHM

- Угол при вершине: 130°

- Направление вращения: по часовой

- Центральная точка: Да

- Контрольный знак PGM: Да

ПРИМЕЧАНИЕ.

На вкладке «Дополнительная информация» содержится вся подробная информация о выбранном сверле.

На вкладке «Дополнительная информация» содержится вся подробная информация о выбранном сверле.Примеры применения сверл по бетону с четырехгранной головкой

Сверла с держателем SDS plus передают мощность почти без потерь. Это также является причиной того, что эта система крепления стала популярной у большинства известных производителей ударных дрелей. Перфораторы подходят для сверления отверстий в кладке из клинкерного, силикатного кирпича, газобетона, бетона или даже черепицы с целью просверливания отверстий для креплений. Как правило, достаточно простых сверл по камню с обоюдоострой головкой. С другой стороны, если сверление должно выполняться в железобетоне, это, безусловно, можно сделать с помощью простых ударных дрелей, но существует риск того, что головка сверла затупится, как только она наткнется на стальные распорки, содержащиеся в бетоне. конкретный. Вот где наша дрель с четырехкратной сверлильной головкой может убедить. Особенно, когда невозможно изменить положение просверленного отверстия, чтобы обеспечить надежную установку в указанных точках крепления.

В то время как 5-мм или 6-мм сверла общей длиной 110 мм обычно достаточно для многих областей применения, таких как установка картин, пластиковых зажимов или освещения, фиксация может быть улучшена за счет использования длинного удара. дюбели или более длинные шурупы. В частности, для пористых материалов, таких как газобетон, более длинный дюбель может значительно увеличить прочность крепления на растяжение. Для таких установок мы также предлагаем перфораторы общей длиной 160 мм по выгодным ценам.

При монтаже несущих конструкций для облицовки фасадов или тяжелых тросовых площадок сверла диаметром 6 мм обычно недостаточно. Для этой цели мы также предлагаем сверло по бетону большего диаметра, так что подходящее сверло доступно для каждого типа крепления, которое должно выполняться с помощью дюбелей или ударных анкеров. Мы придаем большое значение максимальному качеству. Ударные долота SDS plus от Bohrcraft производятся в Германии и характеризуются постоянной округлостью просверленного отверстия, а также диаметром просверленного отверстия.

Испытательный знак PGM в соответствии с информационным листом Немецкого института строительных технологий не только подтверждает высокое качество нашего бурового долота, но и имеет решающее преимущество, заключающееся в том, что риски ответственности, связанные с монтажными соединениями, снижаются при условии надлежащего монтажа. выполняется с помощью дюбелей, соответствующих директивам CE и директивам EA.

Испытательный знак PGM в соответствии с информационным листом Немецкого института строительных технологий не только подтверждает высокое качество нашего бурового долота, но и имеет решающее преимущество, заключающееся в том, что риски ответственности, связанные с монтажными соединениями, снижаются при условии надлежащего монтажа. выполняется с помощью дюбелей, соответствующих директивам CE и директивам EA.ПРИМЕЧАНИЕ: В зависимости от интенсивности и использования сверла диаметр или качество круглости могут со временем ухудшиться. Хотя это происходит не так быстро, как с обычными перфораторами с двумя режущими кромками, даже самое качественное сверло в какой-то момент достигнет конца своего срока службы, так что сверло следует заменить, если качество просверленного отверстия ухудшится. ухудшается, чтобы обеспечить надежное крепление в любое время.

- Дополнительная информация

Additional Information

Product-ID QX4-SDS-00000 Delivery Time Dispatch within 2-3 working days EAN/GTIN N/A Материал Сплошной карбид головки (VHM-TCT) Размер сверла NO 4 Ø BORE 9444448 4 Ø 444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444н.

..

.. Чтобы это стало возможным, сверло имеет 4 режущие кромки вместо 2, как это принято у простых перфораторов. Буровая пыль удаляется из отверстия по большой 4-ступенчатой спирали, которая, с одной стороны, обеспечивает более высокую скорость сверления, а с другой стороны, также делает продолжительное сверление менее утомительным. Это решающее преимущество, особенно полезное при монтаже фасадных подконструкций на больших площадях или при монтаже кабельных лотков.

Чтобы это стало возможным, сверло имеет 4 режущие кромки вместо 2, как это принято у простых перфораторов. Буровая пыль удаляется из отверстия по большой 4-ступенчатой спирали, которая, с одной стороны, обеспечивает более высокую скорость сверления, а с другой стороны, также делает продолжительное сверление менее утомительным. Это решающее преимущество, особенно полезное при монтаже фасадных подконструкций на больших площадях или при монтаже кабельных лотков. На вкладке «Дополнительная информация» содержится вся подробная информация о выбранном сверле.

На вкладке «Дополнительная информация» содержится вся подробная информация о выбранном сверле.

Испытательный знак PGM в соответствии с информационным листом Немецкого института строительных технологий не только подтверждает высокое качество нашего бурового долота, но и имеет решающее преимущество, заключающееся в том, что риски ответственности, связанные с монтажными соединениями, снижаются при условии надлежащего монтажа. выполняется с помощью дюбелей, соответствующих директивам CE и директивам EA.

Испытательный знак PGM в соответствии с информационным листом Немецкого института строительных технологий не только подтверждает высокое качество нашего бурового долота, но и имеет решающее преимущество, заключающееся в том, что риски ответственности, связанные с монтажными соединениями, снижаются при условии надлежащего монтажа. выполняется с помощью дюбелей, соответствующих директивам CE и директивам EA.