Оптимальная скорость для фрезерования алюминия

Оптимальная скорость для фрезерования алюминия

Использование оптимальной скорости фрезерования алюминия, рекомендованной производителем режущего инструмента, позволяет увеличить глубину резания и уменьшить дребезжание (вибрации), обеспечивая более плавное и эффективное удаление материала.

Алюминий является одним из наиболее часто обрабатываемых материалов, так как он очень экономичен, а его обработку возможно производить при высокой скорости вращения шпинделя с интенсивной подачей, что характеризует его как легкообрабатываемый материал. Но важно правильно подобрать скорость для его обработки.

Определение правильной скорости и интенсивности для вашего инструмента и в ваших условиях обработки может быть сложной задачей. Главное, перед началом работы и выбором инструмента ознакомиться с рекомендациями производителя.

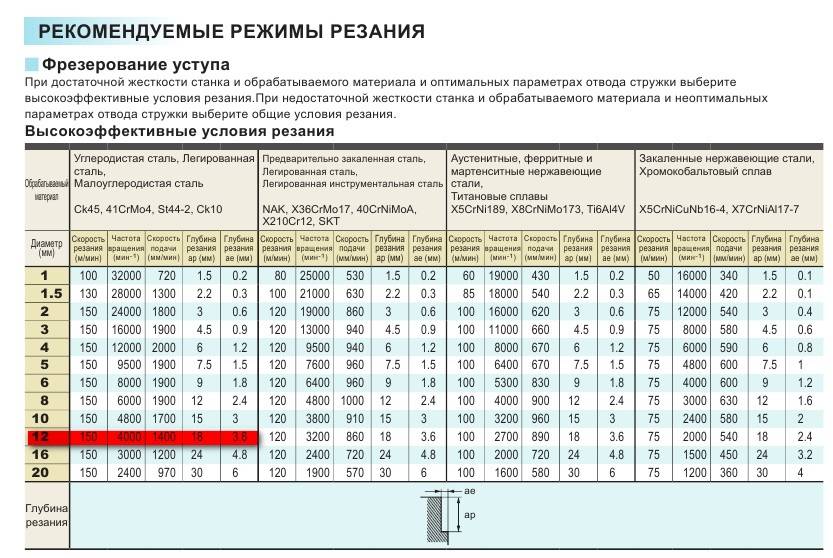

Каждый производитель дает рекомендации по скорости вращения шпинделя (обороты в минуту или об/мин) в зависимости от диаметра фрезы, режима работы и материала.

Слишком быстрая работа инструмента может привести к неоптимальному размеру стружки или, в худшем случае, к поломке инструмента и выходу из строя. И наоборот, слишком медленная работа инструмента может привести к плохой, некачественной обработке, прогибу или снижению скорости удаления металла.

|

Если вы не уверены, какие обороты идеально подходят для вашей работы, свяжитесь с технической командой ТИГРОТЕХ, и мы дадим необходимые рекомендации. Телефон технологической поддержки: +7 (495) 642-3130, WhatsApp: +7 (929) 634-81-66. |

Если вы используете фрезы южнокорейского производителя

Widin, то режимы на такие фрезы вы можете найти на нашем сайте в карточках товара в разделе фрез по алюминию по ссылке.

WAE302 (2 зуба, плоский торец) – самая популярная серия фрез по алюминию Widin. Цена и наличие на складе доступны по ссылке. Ниже представлены рекомендованные режимы обработки для таких фрез:

|

Диаметр (мм) |

Обороты |

Подача |

|

1.0 |

16,870 |

845 |

|

1.5 |

13,150 |

790 |

|

2. |

11,300 |

790 |

|

2.5 |

10,565 |

845 |

|

3.0 |

10,000 |

900 |

|

4.0 |

10,000 |

1,100 |

|

5.0 |

10,000 |

1,300 |

|

6. |

10,000 |

1,500 |

|

7.0 |

8,850 |

1,505 |

|

8.0 |

8,000 |

1,800 |

|

9.0 |

8,000 |

1,680 |

|

10.0 |

8,000 |

2,100 |

|

12. |

8,000 |

2,600 |

|

14.0 |

6,000 |

2,200 |

|

16.0 |

6,000 |

2,400 |

|

18.0 |

4,000 |

1,800 |

|

20.0 |

4,000 |

1,900 |

Обороты = об. / мин.

/ мин.

Подача = мм / мин.

Теоретические основы по выбору режимов резания.

Теоретические основы по выбору режимов резания

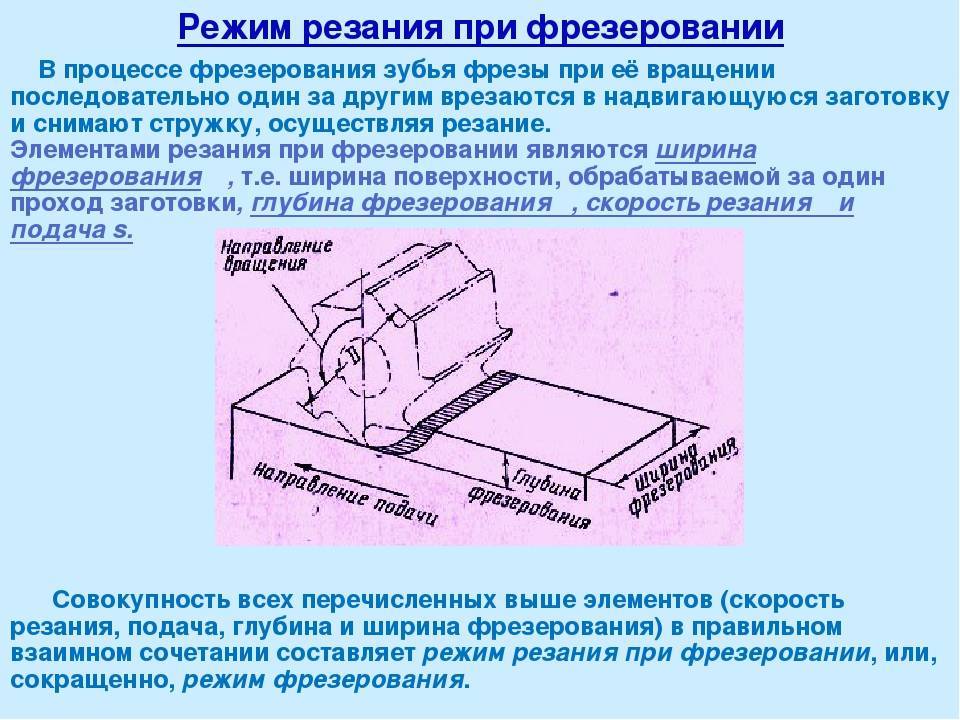

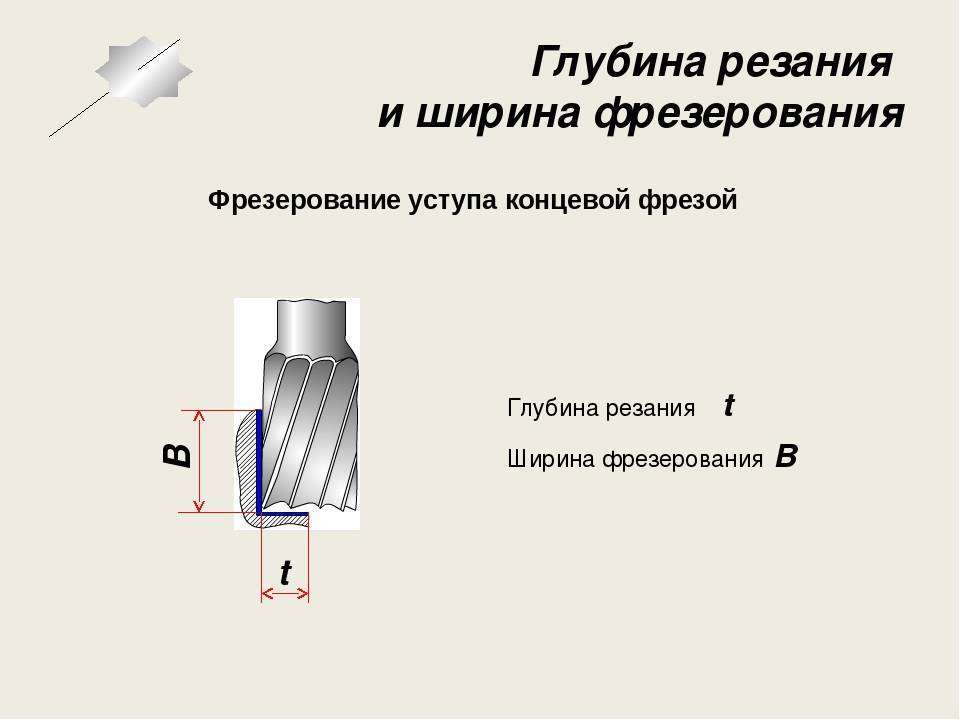

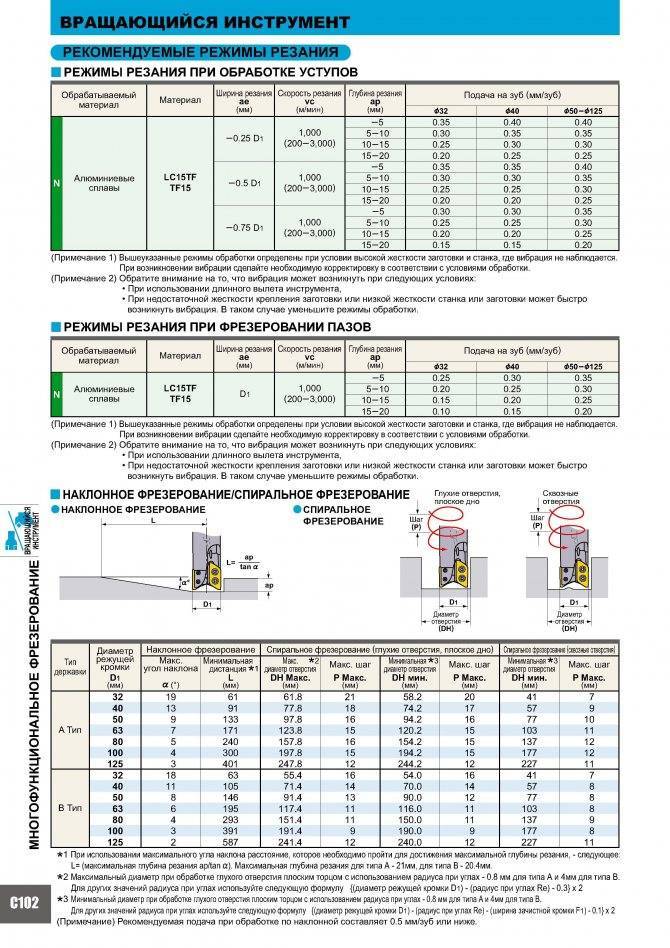

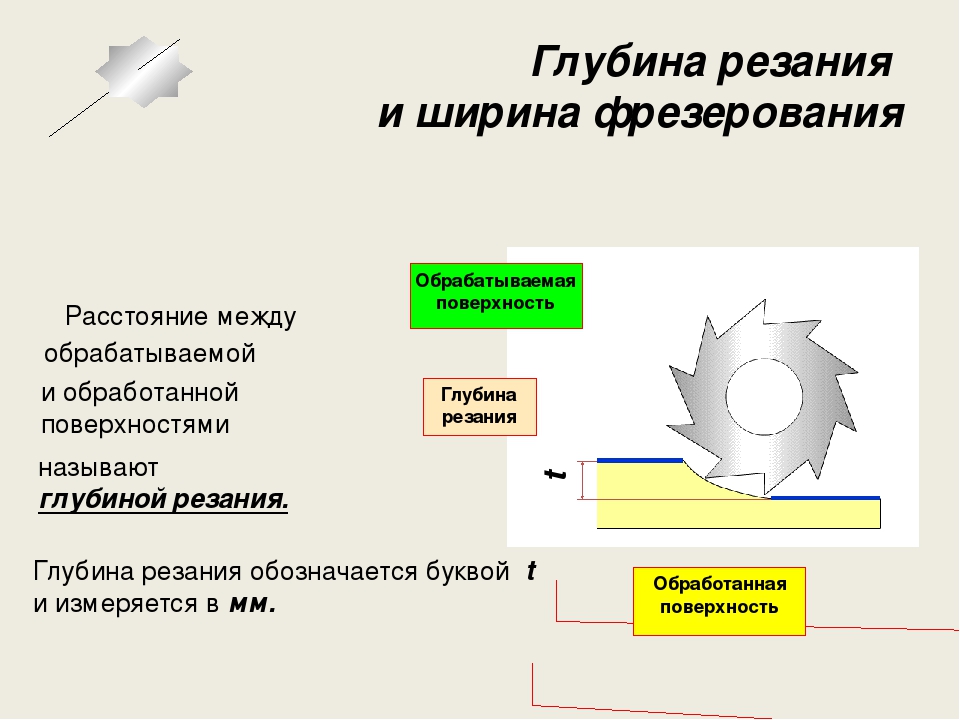

Скорость вращения шпинделя, скорость подачи – всё это основы резанья. Получить информацию об этом сравнительно легко. В любой книге по фрезерному делу можно найти данную информацию. Ниже приводится краткий конспект одной из таких книг. Выбор диаметра фрезы для работы определяется по двум параметрам – ширине и глубине фрезерования.

Ширина фрезерования – ширина обрабатываемой поверхности задается, как правило, в чертеже и определяется размером детали или заготовки. В случае обработки нескольких заготовок закреплённых рядом, ширина фрезерования кратно увеличивается.

Глубина фрезерования (или глубина резанья) – толщина слоя снимаемого фрезой материала за один проход. Если снимать много то фреза делает два и более проходов. При этом последний проход производят с небольшой глубиной резанья для получения более чистой поверхности обработки. Такой проход называют чистовым фрезерованием в отличие от предварительного или чернового фрезерования, которое производят с большей глубиной резанья. Однако при небольшом припуске на обработку, фрезерование производится за один проход.

При этом последний проход производят с небольшой глубиной резанья для получения более чистой поверхности обработки. Такой проход называют чистовым фрезерованием в отличие от предварительного или чернового фрезерования, которое производят с большей глубиной резанья. Однако при небольшом припуске на обработку, фрезерование производится за один проход.

Скорость резанья – это путь (обычно обозначаемый в метрах), который проходят режущие кромки зубьев фрезы в одну минуту. Скорость резанья рассчитывается по следующей формуле: длину окружности фрезы умножаем на количество зубьев фрезы и на количество оборотов в минуту и все делим всё на 1000 (переводим миллиметры в метры).

Соответственно:

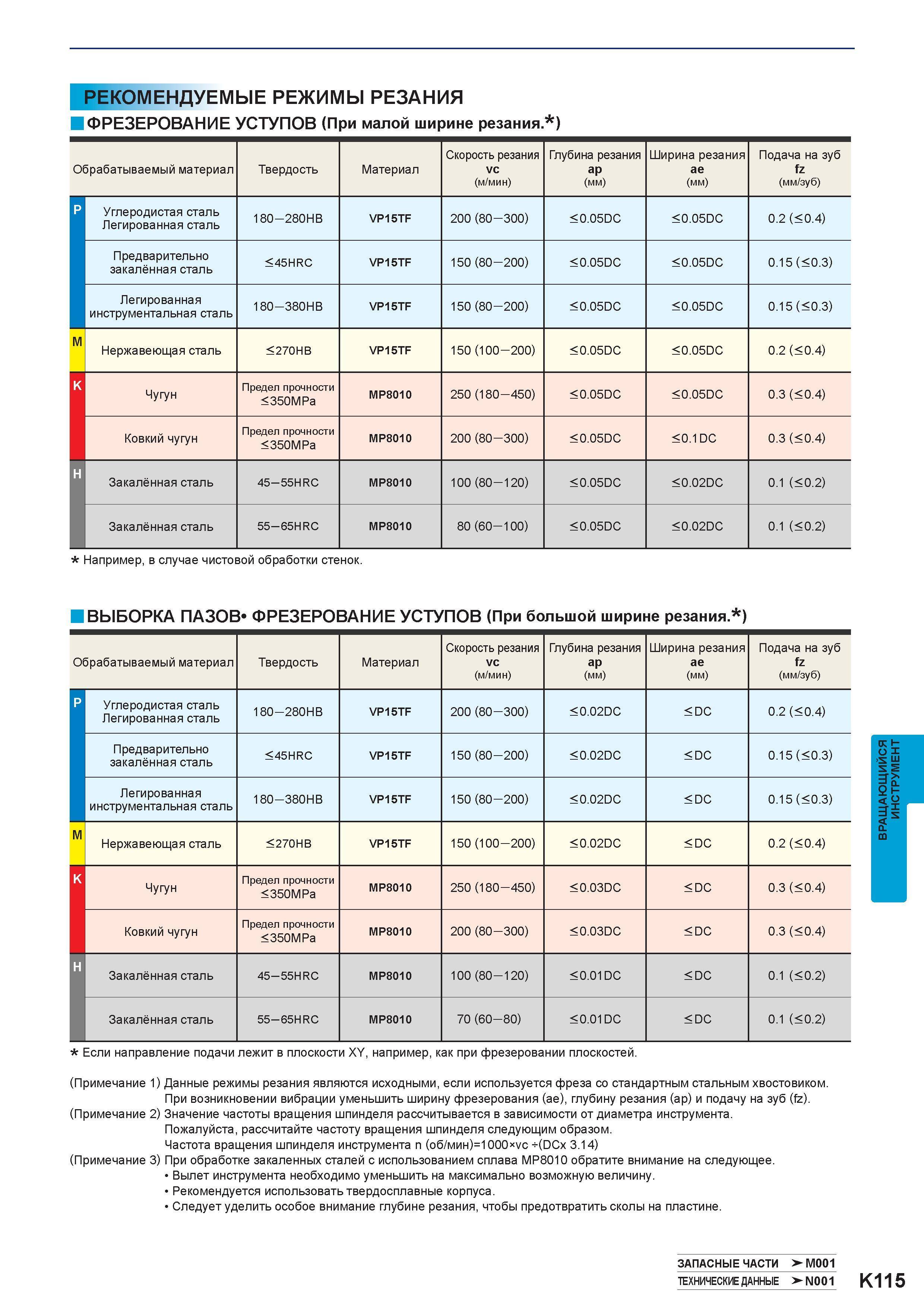

Скорость резанья обычно определяют по справочным таблицам режимов резанья. Так как скорость резанья при фрезеровании зависит от стойкости конкретной фрезы, то рекомендуемая в таблицах скорость резанья соответствует тому, на какой максимальной скорости может происходить резанье без поломки фрезы.

Подача – это величина (обычно обозначаемая в миллиметрах) перемещения шпинделя станка в продольном – Y, поперечном – X или вертикальном – Z направлении.

Подача в одну минуту – величина перемещения шпинделя в миллиметрах за время, равное одной минуте. Вычисляется по формуле: подача в одну минуту равна подачи на один зуб фрезы умноженной на число зубьев фрезы и умноженной на количество оборотов фрезы в минуту.

Существуют некоторые основные определения и формулы для вычисления рабочей подачи и скорости вращения шпинделя под механообработку. Для большинства материалов, подача на зуб, вычисляемая по формуле:

– это превосходное начальное значение для обработки трудно обрабатываемых материалов.

Эта подача должна быть увеличена или уменьшена в зависимости от полученного на практике результата, но ее значение должно остаться в пределах следующего диапазона:

где D – номинальный диаметр фрезы.

Порядок фрезерования

1. По диаметру фрезы, ширине фрезерования, глубине резанья и подаче на один зуб, определяется скорость резанья и минутная подача. Следует учитывать особые условия конкретного фрезерования: наличие или отсутвие охлаждения, особенности конструкции фрезы и т. д.

2. Произвести настройку скорости вращения шпинделя.

3. Произвести настройку подачи шпинделя.

Износ инструмента

Чем больше скорость резанья, тем больше выделяется тепла и тем больше нагреваются зубья фрезы. При достижении определённой температуры режущая кромка теряет твердость, и фреза перестаёт резать. Температура, при которой фреза перестаёт резать, для разных фрез различна и зависит от материала, из которого изготовлена фреза.

В процессе работы фреза затупляется. Затупление фрезы происходит вследствие износа, вызываемого: трением сходящей стружки о переднею поверхность зуба и трением задней поверхностью зуба фрезы об обрабатываемую поверхность. Трение вызывает также увеличение температуры режущего инструмента, что в свою очередь снижает твёрдость его лезвия и способствует более быстрому износу. В процессе работы фреза проходит три стадии износа:

Трение вызывает также увеличение температуры режущего инструмента, что в свою очередь снижает твёрдость его лезвия и способствует более быстрому износу. В процессе работы фреза проходит три стадии износа:

1. Новая, острая фреза – годная к эксплуатации.

Признаки: наличие заводской смазки, нормальный цвет поверхности (без окалин), ровная одноразовая заточка.

2. Фреза с нормальным износом – фрезу далее эксплуатировать нерационально, лучше заточить.

Признаки: наступление вибрации, появление неровной (рваной) поверхности обработки и чрезмерный нагрев вследствие увеличения трения.

3. Фреза с катастрофическим износом – восстановление фрезы практически невозможно.

Признаки: визуально видно, что рабочая кромка фрезы разрушена.

| Режимы резания, используемые на практике, в зависимости от обрабатываемого материала и типа фрезы * |

|

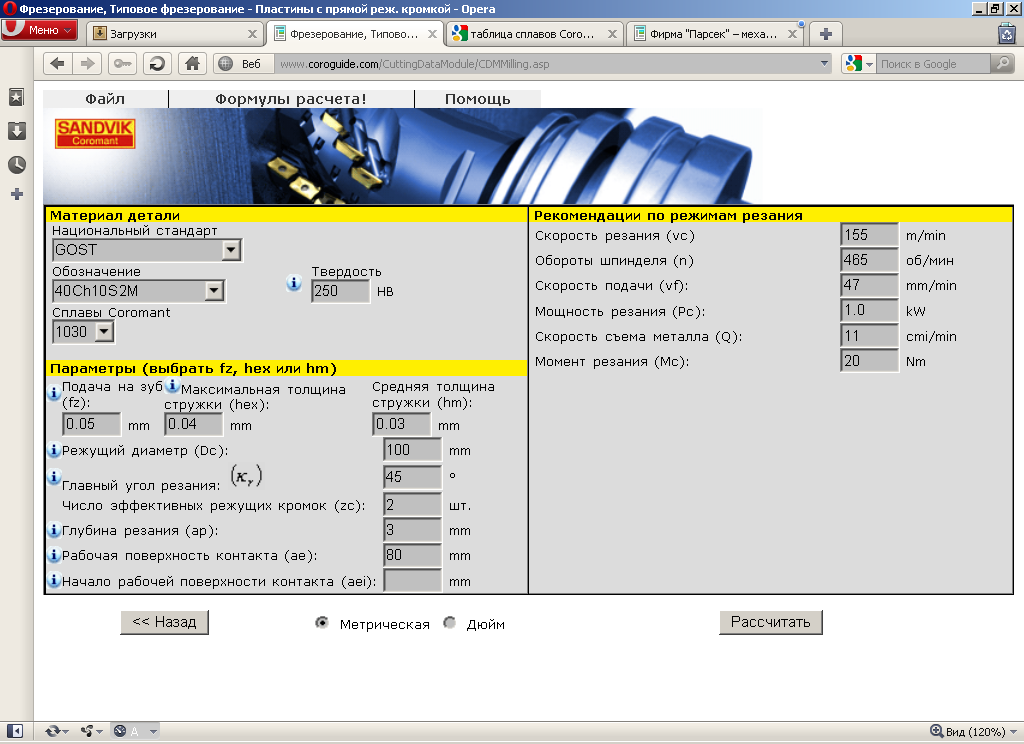

Калькулятор подачи и скорости фрезерования

Калькулятор подачи и скорости фрезерования

Знаете ли вы, что подключаемые модули модуля MILL от MecSoft имеют встроенный калькулятор подачи и скорости ? Правильно, вы можете попросить программу предложить значения подачи и скорости на основе вашего текущего материала заготовки и активных параметров инструмента! После расчета Cut Feed вы можете автоматически назначать значения скорости подачи для различных движений траектории в вашей операции, включая Погружение , Подход , Включение , Втягивание и Отход ! Назначаемые проценты Cut Feed контролируются в диалоговом окне CAM Preferences . Калькулятор подачи и скорости фрезерования

Калькулятор подачи и скорости фрезерования

Конечно, вы можете переопределить любое из этих расчетных значений в любое время, для любого инструмента и для любой операции. . В Части 1 ниже мы обсуждаем, как назначаются подачи и скорости, основы Калькулятора подач и скоростей и как это работает. Для более продвинутых пользователей следите за обновлениями для части 2, где мы обсудим, как вы можете настроить калькулятор подачи и скорости , чтобы добавить дополнительные материалы.

В модуле MILL подача и скорость могут быть определены и связаны с конкретным инструментом. Это позволяет вам иметь различные определения инструментов в зависимости от типа обрабатываемого материала (например, сталь, дерево, акрил и т. д.) или типа операции (выемка, торцевание и т. д.). Диалоговое окно Create/Select Tool включает вкладку Feeds & Speeds , где определяются эти значения. Когда инструмент сохраняется, значения подачи и скорости сохраняются вместе с ним. Диалоговое окно «Создать/выбрать инструмент»

Диалоговое окно «Создать/выбрать инструмент»

Каждый тип операции траектории также имеет вкладку Подачи и скорости в своем диалоговом окне. Это позволяет вам гибко назначать значения подачи и скорости, специфичные для этой операции. 2½ Axis Pocketing Диалоговое окно операции показано здесь.

Каждая вкладка Feeds & Speeds также содержит кнопку Load from Tool . Это позволяет вам загружать значения подачи и скорости, которые вы ранее связали с активным инструментом. Активный инструмент просто относится к инструменту, который вы выбрали на вкладке Инструменты диалогового окна.

Как видите, только между инструментом и типом операции у вас есть широкий диапазон гибкости для определения вашей стратегии подачи и скорости. 9Калькулятор подачи и скорости есть кнопка под названием Загрузить из файла. При выборе этой кнопки отображается диалоговое окно Калькулятор подачи и скорости . Это диалоговое окно позволяет загружать значения подачи и скорости, рассчитанные на основе информации, хранящейся во внешнем Материалы XML файл.

Это диалоговое окно позволяет загружать значения подачи и скорости, рассчитанные на основе информации, хранящейся во внешнем Материалы XML файл.

Калькулятор состоит из двух частей.

Данные из таблицыЭта информация извлекается из XML-файла таблицы материалов по умолчанию и основывается на следующих параметрах: вкладка

Значения для Скорость поверхности

Значения для Диаметр инструмента и # канавок автоматически загружаются на основе инструмента, выбранного для операции (т. е. активного инструмента). На основе этих параметров программа вычисляет Значение скорости шпинделя , измеренное в об/мин ( оборотов в минуту ).

е. активного инструмента). На основе этих параметров программа вычисляет Значение скорости шпинделя , измеренное в об/мин ( оборотов в минуту ).

Значение Подача при резании также рассчитывается для вас (измеряется в единицах в минуту ) на основе Материал заготовки , Материал инструмента , Диаметр инструмента и № Флейты . Изменение скорости шпинделя обновляет Cut Feed и наоборот.

При выборе OK в этом диалоговом окне вычисленное значение Подачи и скорости Значения передаются либо активному инструменту, либо активной операции траектории.

| Единицы измерения в дюймах | |

| Скорость вращения шпинделя (об/мин) | Скорость поверхности (SFM) x 12 / ( x диаметр инструмента (дюйм)) |

| Обрезная подача (IPM) | Подача на зуб (IPT) x количество зубьев x скорость вращения шпинделя (об/мин) |

| SFM: футы поверхности в минуту IPT: дюймы на зуб RPM: обороты в минуту IPM: дюймы в минуту | |

| Единицы в миллиметрах | |

| Скорость вращения шпинделя (об/мин) | Скорость поверхности (SMM) * 1000 / ( x диаметр инструмента (мм)) |

| Режущая подача (MMPM) | Подача на зуб (MMPT) x количество зубьев x скорость вращения шпинделя (об/мин) |

| SMM: метры поверхности в минуту MMPT: Миллиметры на зуб RPM: Число оборотов в минуту MMPM: Миллиметры в минуту | |

Давайте рассмотрим:

- Вы можете связать уникальные значения подачи и скорости с каждым инструментом или с каждой операцией.

- Вы можете вызвать Калькулятор подачи и скорости либо из диалогового окна Создать/выбрать инструмент , либо из любого диалогового окна операции траектории.

- Калькулятор подачи и скорости извлекает данные из внешнего XML-файла и объединяет их с вашими параметрами материала и инструмента для расчета предлагаемых Скорость шпинделя

- Изменение таких параметров, как Диаметр инструмента , Скорость поверхности , Материал и т. д., автоматически вычислит новые значения Скорость шпинделя и Подача .

- Процент от рассчитанного Подача может быть назначен для Врезание , Подвод , Включение , Отвод и Отвод

- Вы можете переопределить ЛЮБОЕ или ВСЕ предложенные значения подачи и скорости в любое время!

См. также:

Объяснение скоростей подачи — продлите срок службы ваших инструментов и станков с ЧПУ

Дон Лакурс

Дон Лакурс (Don LaCourse) работает инженером по приложениям в MecSoft Corporation. Дон обладает более чем 20-летним опытом работы с системами CAD/CAM как в автомобильной промышленности, так и в приложениях для проектирования пресс-форм. Дон также имеет большой опыт в документировании продуктов CAD/CAM и активно участвует в написании интерактивной справки, а также в создании обучающих руководств для продуктов MecSoft.

Дон обладает более чем 20-летним опытом работы с системами CAD/CAM как в автомобильной промышленности, так и в приложениях для проектирования пресс-форм. Дон также имеет большой опыт в документировании продуктов CAD/CAM и активно участвует в написании интерактивной справки, а также в создании обучающих руководств для продуктов MecSoft.

Корпорация MecSoft

Корпорация MecSoft

34145, Pacific Coast Highway, #616

Dana Point, CA 92629-2808

США

Телефон: 949-654-8163 9 0005

полезные ссылки

связаться

© Copyright — MecSoft Corporation — Программное обеспечение CAD/CAM

- фейсбук

- связанный

- твиттер

- Инстаграм

- YouTube

Испытайте нас,

никаких условий!

Загрузить демо-форму

Имя (обязательно)Имя Последний

Электронная почта (обязательно) Телефон (обязательно) Страна (обязательно)Выберите страну ijanБагамские островаБахрейнБангладешБарбадосБеларусьБельгияБелизБенинБермудыБутанБоливияБонэйр, Синт-Эстатиус и СабаБосния и ГерцеговинаБотсванаОстров БувеБразилияБританская территория в Индийском океанеБруней-ДаруссаламБолгарияБуркина-ФасоБурундиКамбоджаКамерунКанадаКанадаКабо-ВердеКаймановы островаЦентральноафриканская РеспубликаЧадЧилиКитайОстров Рождества Кокосовые островаКолумбияКоморские островаКонго, демократическая Республика Конго, Республика Острова КукаКоста-РикаХорватияКубаКюрасаоКипрЧехияКот-д’ИвуарДанияДжибутиДоминикаДоминиканская РеспубликаЭквадорЕгипетСальвадорЭкваториальная ГвинеяЭритреяЭстонияЭсватини (Свазиленд)ЭфиопияФолклендские островаФарерские островаФиджиФинляндияФранцияФранцузская ГвианаFrench Poly незияФранцузские южные территорииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуамГватемалаГернсиГвинеяГвинея-БиссауГайанаГаитиОстрова Херд и МакдональдсСвятой ПрестолГондурасГонконгВенгрияИсландияИндияИндонезияИранИракИрландияОстров МэнИзраильИталияЯмайкаЯпонияJers эйИорданияКазахстанКенияКирибатиКувейтКыргызстанЛаосская Народно-Демократическая РеспубликаЛатвияЛиванЛесотоЛиберияЛивияЛихтенштейнЛитваЛюксембургМакаоМакедонияМадагаскарМалавиМалайзияМальдивыМалиМальтаМаршалловы ОстроваМартиникаМавританияМаврикийМайоттаМексикаМикронезияМолдоваМонакоМонголия Черногория МонтсерратМароккоМозамбикМьянмаНамибияНауруНепалНидерландыНовая КаледонияНовая ЗеландияНикарагуаНигерНигерияНиуэ Остров НорфолкСеверная КореяСеверные Марианские островаНорвегияОманПакистанПалауПалестина, Государство ПанамаПапуа-Новая ГвинеяПарагвайПеруФилиппиныПиткэрнПольшаПортугалияПуэрто РикоКатарРумынияРоссияРуандаРеюньонСент-БартельмиСент-ХеленаСент-Китс и НевисСент-ЛюсияСен-МартинСен-Пьер и МикелонСент-Винсент и ГренадиныСамоаСан-МариноСан-Томе и ПринсипиСаудовская АравияСенегалСербияСейшельские островаСьерра-ЛеонеСингапурСинт-МартенСловакияСловенияСоломоновы островаСомалиЮжная АфрикаЮг КореяЮжный СуданИспанияШри-ЛанкаСуданСуринамШпицберген и острова Ян-МайенШвецияШвейцарияСирияТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурцияТуркменистанОстрова Теркс и КайкосТувалуОтдаленные малые острова СШАУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобританияСШАУругвайУзбекистан кистанВануатуВенесуэлаВьетнамВиргинские острова, Британские Виргинские острова , США Уоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабвеАландские острова

Отрасли(обязательно)Отрасли *ДеревообработкаМузыкаПроизводствоПрототипыАрхитектураФормы для пресс-формАвтомобилестроениеАэрокосмическая роботизированная фрезеровка

Компания(обязательно) /CAMFreeMILL

Согласие (обязательно) Отправляя свои данные, вы соглашаетесь отправьте его в MecSoft, который обработает и будет использовать его в соответствии со своей политикой конфиденциальности. (Обязательно)

(Обязательно)

Это поле предназначено для проверки и должно быть оставлено без изменений.

Руководство по фрезерованию пластмасс | Кербелл Пластикс

Фрезерование обычно включает высокие скорости резания и средние скорости подачи для большинства деталей из термопластов

Инструкции по фрезерованию

Фрезерование является распространенным методом обработки пластиковых деталей. В этом процессе пластик удерживается на месте, в то время как цилиндрическая фреза перемещается по оси для фрезерования плоских поверхностей, канавок, уступов и т. д. Для пластмасс используются как станки с ЧПУ, так и ручные фрезерные станки. Ниже приведены рекомендации по фрезерованию нескольких пластиков с высокими эксплуатационными характеристиками.

Инструменты из быстрорежущей стали (HSS) хорошо подходят для большинства термопластов. Твердосплавный инструмент рекомендуется для армированных материалов. Высокие скорости шпинделя и перемещение стола возможны при соответствующем зажиме. При зажиме заготовки к станине фрезы требуется осторожность, чтобы предотвратить деформацию/подпружинивание материала. Стандартные концевые фрезы для черновой обработки

Высокие скорости шпинделя и перемещение стола возможны при соответствующем зажиме. При зажиме заготовки к станине фрезы требуется осторожность, чтобы предотвратить деформацию/подпружинивание материала. Стандартные концевые фрезы для черновой обработки

хорошо подходят для черновой обработки. Чистовые пропилы должны выполняться либо с 2, либо с 4 канавками, в зависимости от материала и характеристик стружки. Для внутренних карманов по возможности следует использовать концевые фрезы с закругленными углами. Это предотвратит появление острых внутренних углов готовой детали, которые потенциально могут быть областями концентрации напряжений.

Специальные меры : Предварительный нагрев материала до 250°F Осторожно при использовании охлаждающих жидкостей, подверженных растрескиванию под напряжением Используйте инструменты с твердосплавными наконечниками

Подача может составлять до 0,55 мм/зуб

Материал 9000 5 | α Клиренс Угол (°) | ϒ Грабли Угол (°) | В Резка Скорость (фут/мин) |

|---|---|---|---|

| АБС | 5 – 10 | 0 – 10 | 980 – 1640 |

| Ацеталь (сополимер) | 5 – 15 | 5 – 15 | 920 – 1640 |

| Ацеталь (гомополимер) | 5 – 15 | 5 – 15 | 920 – 1640 |

| Норил | 10 – 20 | 5 – 15 | 980 |

| Нейлон 6 | 10 – 20 | 5 – 15 | 920 – 1640 |

| ПАИ | 2 – 5 | 0 – 5 | 300 – 330 |

| ПБТ | 5 – 15 | 5 – 15 | 980 |

| ПЭЭК | 5 – 15 | 6 – 10 | 920 – 1640 |

| ПЭТ | 5 – 15 | 5 – 15 | 980 |

| Поликарбонат | 10 – 20 | 5 – 15 | 980 |

| Полиэтилен | 10 – 20 | 5 – 15 | 920 – 1640 |

| Полипропилен (гомополимер) | 10 – 20 | 5 – 15 | 920 – 1640 |

| Полисульфон | 2 – 10 | 1 – 5 | 920 – 1640 |

| ППС | 5 – 15 | 6 – 10 | 920 – 1640 |

| ПТФЭ | 5 – 15 | 5 – 15 | 920 – 1640 |

| ПВДФ | 5 – 15 | 5 – 15 | 920 – 1640 |

| PPSU (Radel® R) | 2 – 10 | 1 – 5 | 920 – 1640 |

| Ультем® | 2 – 10 | 1 – 5 | 920 – 1640 |

| Дюпон™ Веспел® Полиимид | 2 – 5 | 0 – 5 | 300 – 330 |

ИЗУЧЕНИЕ ДРУГИХ МЕТОДОВ ОБРАБОТКИ

Не уверены, какие материалы лучше всего подходят для ваших нужд?

Наши опытные специалисты по продажам и техническим специалистам готовы помочь вам с выбором материалов.

0

0

0

0

175мм)

175мм) 175мм)

175мм) , A=90град., T=0.2мм

, A=90град., T=0.2мм 175мм)

175мм) 5мм за проход – желательно использовать СОЖ

5мм за проход – желательно использовать СОЖ