ленточные пилы, оборудование для металлоконструкций

Новости

Международная специализированная выставка ICCX 2021

В период с 07.12.2021 по 10.12.2021 Компания ВИ-МЕНС совреме…

Конференция “Инновации в ленточном пилении” Санкт-Петербург

В период с 12 по 14 февраля в г. Санкт-Петербург прошла конф…

Итоги выставки Металлообработка 2021 г. Москва

С 24 по 28 мая 2021 года в Москве в ЦВК «Экспоцентр» состоял…

Подробнее

Рекомендации

Отклонение от перпендикулярности ленточных пил

В предыдущей статье мы рассмотрели такие наиболее распростра…

Поломка биметаллических пил – разрыв и сколы зубьев

Поломка любого режущего инструмента всегда неприятна, особен…

Рекомендации по натяжению ленточной пилы

Одним из факторов, влияющих на нормальную работу ленточной п…

Подробнее

Наши проекты

Проект комплексного решения по подготовке и защите поверхностей от коррозии

В январе 2019 года завершился проект внедрения комплекса ант. ..

..

Практический опыт ООО «ВИ-МЕНС современные технологии» создания «идеального» ЗМК в России

Завод ЭСКОН

АО «Завод ЭСКОН» – уникальный завод, построенный…

Подробнее

Ленточнопильные станки на складе

Представляем вашему вниманию готовые решения для Вашего бизнеса. Станки уже собраны и находятся на складе, не надо ожидать длительных транспортных перевозок и таможенных оформлений. Перечень оборудования на складе. Консольный полуавтоматический …

подробнее

Международные выставки 2022 года с нашим участием

В 2022 году компания ВИ-МЕНС и партнеры традиционно примут участие в международных специализированных выставках по металлообработке, где будут представлены новые технологии и зарекомендовавшие себя решения. Приглашаем Вас посетить наши выставочные …

подробнее

Отклонение от перпендикулярности ленточных пил

В предыдущей статье мы рассмотрели такие наиболее распространенные поломки ленточных пил, как разрыв и сколы зубьев.

подробнее

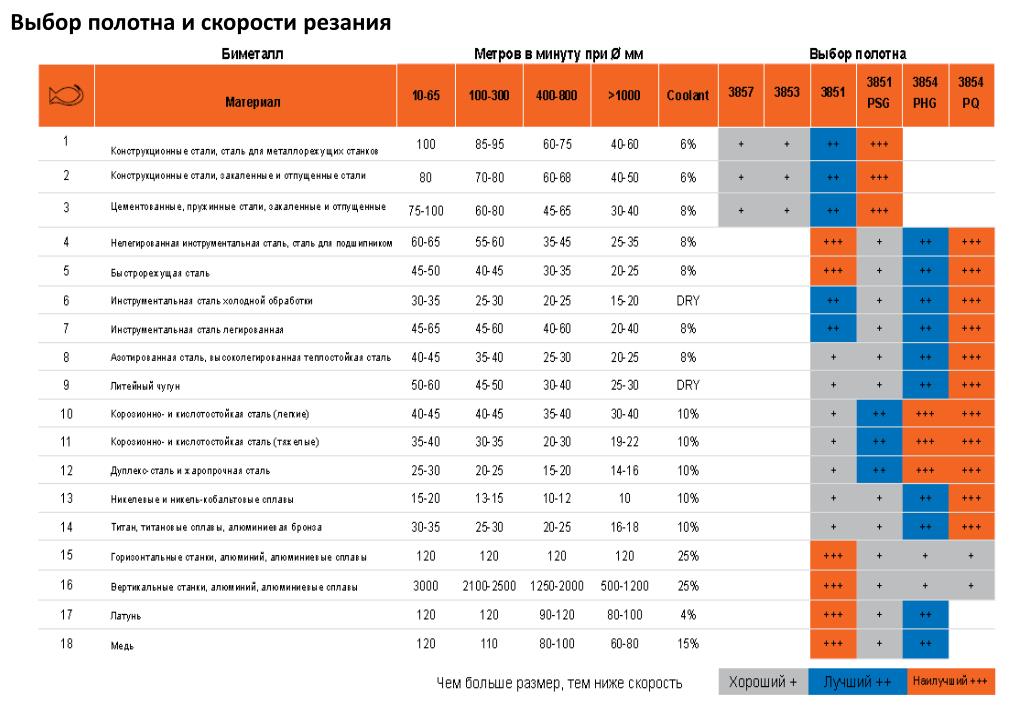

Поломка биметаллических пил – разрыв и сколы зубьев

Поломка любого режущего инструмента всегда неприятна, особенно если эта поломка преждевременная и ресурс по стойкости далеко не достигнут. Ленточные пилы не являются исключением. Необходимо понимать, что любая поломка вызвана конкретными причинами. …

подробнее

Рекомендации по натяжению ленточной пилы

- производитель: WIKUS

Одним из факторов, влияющих на нормальную работу ленточной пилы, является усилие натяжения. Натяжение обеспечивается ведомым шкивом, продольное перемещение которого, выполняет узел натяжения. Узел натяжения, в зависимости от модели …

подробнее

Твердосплавные ленточные пилы VI-MENS art. 608 HM

- производитель: ВИ-МЕНС

VI-MENS art. 608 HM – специализированное твердосплавное ленточное полотно с износостойким покрытием, предназначенное для использования в условиях серийного производства при резке профильных заготовок с высокой производительностью.

подробнее

© 2011-2022 ВИ-МЕНС современные технологии

Все права защищены

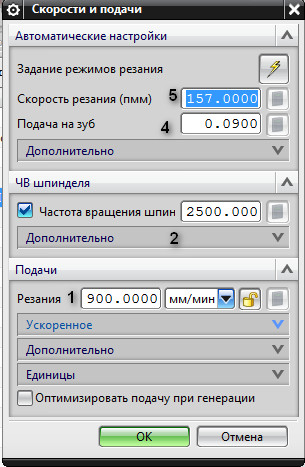

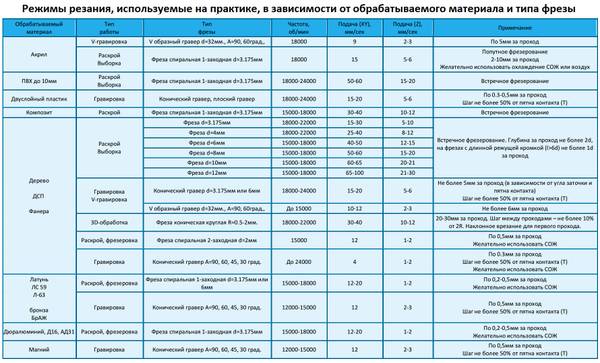

Съем, подача и скорость вращения шпинделя при фрезеровании. Основные принципы для начинающих

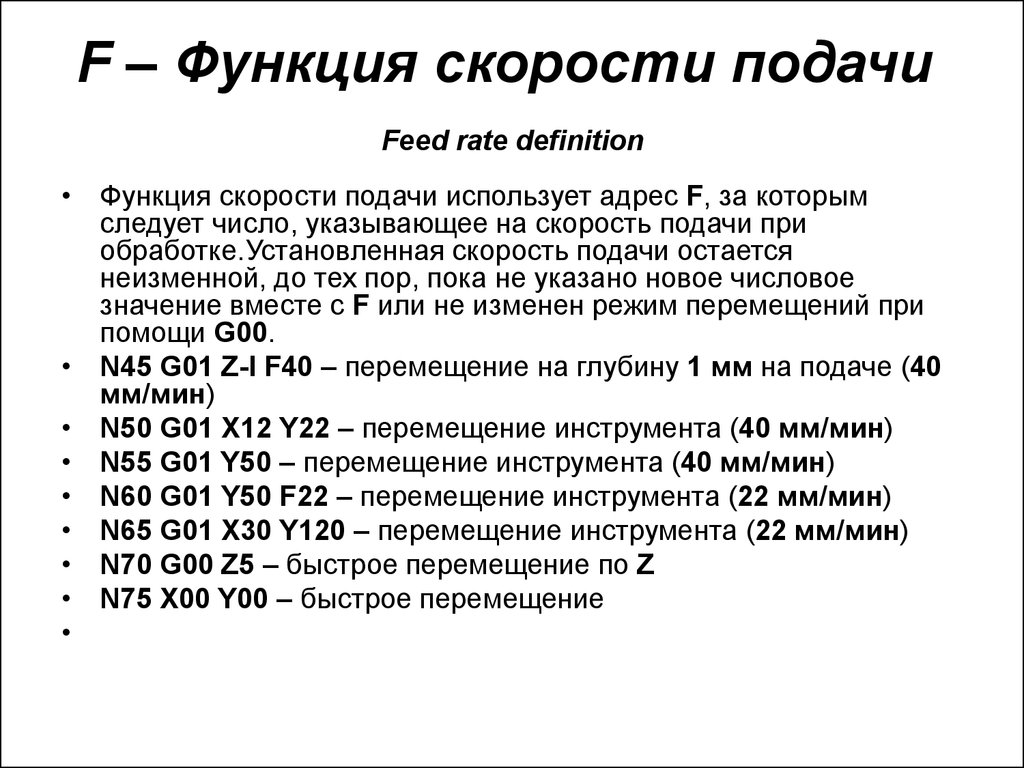

Что такое скорость подачи и частота вращения (скорость) шпинделя и какую роль они играют при фрезеровании?

Есть ряд основных принципов и терминов, используемых фрезеровщиками, с которыми должен быть знаком каждый специалист.

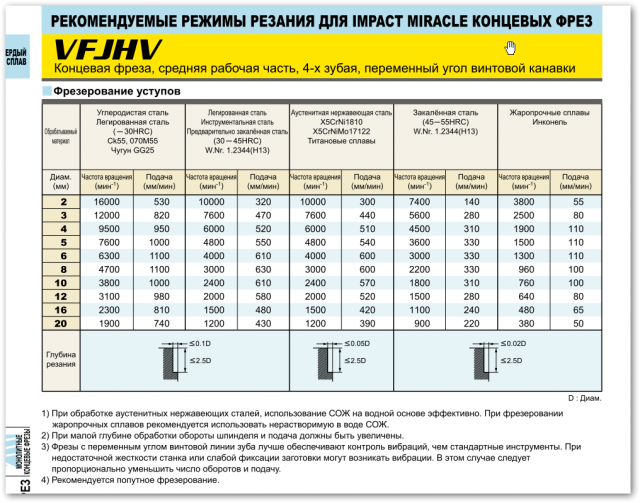

Параметр «скорость шпинделя» относится к частоте вращения шпинделя, выраженной в об/мин (обороты в минуту). В ходе серии экспериментов, проведенных на раннем этапе развития фрезерования, было выявлено, что частота вращения шпинделя является одним из наиболее значимых факторов, определяющих срок службы режущего инструмента. Использование инструмента при чрезмерно высокой частоте вращения вызывает выделение избыточного количества тепла (есть и другие причины выделения избыточного тепла), что приводит к размягчению материала инструмента и, в конечном итоге, вызывает затупление его режущей кромки. Возможно, скоро появится статья, в которой обсудим способы продления срока службы инструмента, но пока считайте, что частота вращения шпинделя является наиболее существенным фактором, влияющим на срок службы.

Возможно, скоро появится статья, в которой обсудим способы продления срока службы инструмента, но пока считайте, что частота вращения шпинделя является наиболее существенным фактором, влияющим на срок службы.

Параметр «подача» относится к скорости подачи, измеряемой в различных единицах измерения перемещения в единицу времени (дюймы в минуту или миллиметры в минуту, в зависимости от того, используете ли вы метрическую или британскую систему мер и весов). Скорость подачи влияет на скорость съема материала. Скорость съема материала — это параметр, измеряющий то, насколько быстро в кубических единицах измерения ваша фреза снимает стружку — для большинства фрезеровщиков — чем быстрее, тем лучше, пока это не создает проблемы (см. также «Как выбрать фрезы»).

Наиболее часто возникающей проблемой является разрушение инструмента или образование сколов на режущей кромке, в случае если скорость подачи слишком высока.

См. также: > Советы по выбору скорости и подачи для шпинделя

Я — новичок. Что будет, если я буду работать на станке с очень медленной скоростью?

Что будет, если я буду работать на станке с очень медленной скоростью?

Существует распространенное заблуждение о том, что вы можете «нянчиться» с инструментом для того, чтобы снизить его износ. Просто используйте шпиндель на низкой частоте вращения и малую скорость подачи, и при этом вы ничего не сломаете, правильно? Не совсем так. Металл — это материал, не прощающий ошибок. Пластмассы, дерево, а также другие мягкие материалы тоже могут вызывать проблемы, связанные с неправильно установленными параметрами частоты вращения шпинделя и скорости подачи, но металл является самым чувствительным материалом.

Вот ряд примеров того, что может случиться, если скорость подачи и частота вращения шпинделя слишком малы:

– Если вы слишком сильно снизите частоту вращения шпинделя относительно скорости подачи, вы заставите канавки вашей фрезы принимать на себя слишком много материала. Концевая фреза (см. также «Применение однозубых концевых фрез») вводится в заготовку слишком быстро, а стружка становится слишком большой. Таким образом вы можете очень легко сломать фрезу.

Таким образом вы можете очень легко сломать фрезу.

– Если вы слишком сильно снизите скорость подачи относительно частоты вращения шпинделя, вскоре произойдет следующее: канавки фрезы начнут стирать и полировать заготовку вместо того, чтобы снимать стружку. Многие фрезеровщики скажут вам, что самый быстрый способ затупить фрезу — это использовать ее на шпинделе, вращающемся в обратном направлении, и сделать проход. Но низкая скорость подачи также создает такой эффект. Мы обсудим это более подробно в статье, посвященной скорости подачи и частоте вращения, но достаточно будет отметить, что использование фрез при низкой скорости подачи также плохо сказывается на них, как и работа на высокой скорости подачи, если не хуже.

Хорошо, я понял — существуют оптимальные значения скорости подачи и частоты вращения.

Да! Совершенно верно, для каждой операции по фрезерованию существует оптимальное значение. Это не жесткая точка, которую нужно обязательно достичь, но, в тоже время, диапазон допустимых значений не очень велик, поэтому возможны проблемы, если вы выйдете далеко за его пределы. Чем сложнее для обработки фрезеруемый материал, тем меньше диапазон оптимальных параметров и тем больше износ инструмента. Как только вы узнаете, где находятся оптимальные значения, вы сможете настраивать параметры резания в пределах нужной области значений для того, чтобы максимально увеличить скорость съема материала, качество обработки поверхности заготовки или срок службы инструмента. Фактически, вы можете максимально увеличить любые два параметра из трех, но только не все три сразу.

Чем сложнее для обработки фрезеруемый материал, тем меньше диапазон оптимальных параметров и тем больше износ инструмента. Как только вы узнаете, где находятся оптимальные значения, вы сможете настраивать параметры резания в пределах нужной области значений для того, чтобы максимально увеличить скорость съема материала, качество обработки поверхности заготовки или срок службы инструмента. Фактически, вы можете максимально увеличить любые два параметра из трех, но только не все три сразу.

Давайте рассмотрим оптимальные значения для различных параметров, а также опасные зоны:

Данная таблица является условной, что означает отсутствие каких-либо пропорций или шкалы измерения. Следует рассматривать только положение отдельных областей относительно друг друга, а также относительно того, насколько высокими или низкими являются частота вращения шпинделя и скорость подачи. Давайте рассмотрим отдельные участки с надписями (слева направо, сверху вниз):

Слишком большая подача на зуб: как уже обсуждалось ранее, когда вы ведете фрезу слишком быстро при заданной частоте вращения шпинделя, вы, скорее всего, сломаете инструмент. Чем больше вы превышаете надлежащую скорость подачи, тем больше вероятность поломки. Вы всегда будете ломать инструмент в какой-то момент. Представьте абсурдную ситуацию, при которой частота вращения шпинделя равна нулю, а вы быстро подвели фрезу к заготовке. Бац! Сломали еще один инструмент.

Чем больше вы превышаете надлежащую скорость подачи, тем больше вероятность поломки. Вы всегда будете ломать инструмент в какой-то момент. Представьте абсурдную ситуацию, при которой частота вращения шпинделя равна нулю, а вы быстро подвели фрезу к заготовке. Бац! Сломали еще один инструмент.

Скорость съема материала: Оптимальным вариантом для достижения высокой скорости съема материала является максимальная частота вращения шпинделя, при которой не происходит пережог инструмента, и максимальная подача, при которой не происходит разрушение инструмента. Если вы занимаетесь фрезерованием в промышленных масштабах, это тот момент, который принесет вам прибыль за счет более быстрого выполнения работ по сравнению с конкурентами.

Слишком быстро: Слишком высокая частота вращения шпинделя вызывает выделение избыточного количества тепла, что приводит к размягчению материала инструмента и его скорому затуплению. Однако существуют исключения и смягчающие обстоятельства, о которых мы поговорим в следующих разделах.

Долгий срок службы инструмента: Небольшое снижение частоты вращения шпинделя, а также уменьшение скорости подачи чуть ниже значений, необходимых для достижения максимальной скорости съема материала, обеспечивают долгий срок службы инструмента. Ниже мы более подробно рассмотрим формулы Тейлора, касающиеся срока службы инструмента, а сейчас достаточно будет сказать, что снижение частоты вращения шпинделя важнее, чем снижение скорости подачи, но в данном случае и то, и другое может помочь.

Качество чистовой обработки: Снижение скорости подачи при сохранении частоты вращения шпинделя снижает подачу на зуб и позволяет достичь более качественной чистовой обработки поверхности заготовки. Существуют определенные ограничения, главное из которых связано с ситуациями, когда вы в какой-то момент слишком сильно уменьшаете скорость подачи, поэтому ваши инструменты начинают истираться и срок их службы значительно сокращается вследствие выделения избыточного количества тепла ввиду износа.

Старые станки: Итак, частота вращения шпинделя значительно снизилась вдобавок к снижению скорости подачи. Вероятно, вы работаете на старом станке, на котором нет возможности подобрать те скорости, которые вам нужны для успешного использования твердосплавных инструментов. Возможно, вам нужно перейти на инструменты из высокопрочной стали. Многих удивляет факт того, что есть участки в диапазоне параметров скорости подачи и частоты вращения, на которых инструменты из высокопрочной стали могут превзойти твердосплавные по надежности, но с учетом возможностей вашего станка и обрабатываемого материала.

См. также: > Как выбрать режущий инструмент

Слишком низкая скорость подачи: Как обсуждалось ранее, слишком медленная подача приводит к трению фрезы о заготовку вместо резания, что является причиной значительного сокращения срока службы инструмента. Этого нужно избегать.

Теперь, когда вы знаете об оптимальном распределении параметров обработки, у вас будет более четкое представление о том, каким образом нужно регулировать подачу и частоту вращения шпинделя для получения желаемых результатов.

Как выбрать шаг перемещения фрезы между проходами?

Одним из фундаментальных параметров при работе на станках с ЧПУ или 3D-фрезерованию в частности, является шаг перемещения фрезы между проходами. Не будет преувеличением, если назвать данный параметр самым важным в определении уровня качества производимых деталей. Оператор может выбрать данный параметр по ощущению, основываясь на прошлом опыте, либо провести расчеты и вычислить оптимальное значение параметра, что позволит ему получить требуемый результат обработки. Как правило, новички не имеют достаточного опыта и не знают, каким образом нужно производить расчеты, поэтому им требуется некоторое время, чтобы достичь интуитивного понимания для определения оптимального шага фрезы между проходами.

Содержание данной статьи сосредоточено преимущественно на траекториях движения фрезы при 3D-фрезеровании, поэтому примем, что используем в работе сферическую фрезу. Как только вы поймете основные принципы работы со сферической фрезой, вам будет легко применить их к работе с концевыми фрезами с плоским торцом, а также с грибковыми фрезами. Вместо того, чтобы выводить формулы, которые вряд ли заинтересуют большую часть читателей, мы постараемся обозначить общие правила.

Вместо того, чтобы выводить формулы, которые вряд ли заинтересуют большую часть читателей, мы постараемся обозначить общие правила.

- Определение шага перемещения фрезы между проходами

Траектории движения фрез у большинства станков с ЧПУ основаны на принципе смещения траектории движения инструмента на каждом проходе относительно предыдущего прохода на определенное расстояние; данное смещение обычно называют перемещением фрезы между проходами. Большая часть CAM-программ, включая MeshCAM, использует две траектории движения инструмента, в частности, со следующими видами сдвига — растровая траектория движения инструмента (иногда называемая зигзагообразной траекторией), а также контурный сдвиг.

Траектория движения инструмента с контурным сдвигом

Растровая или зигзагообразная траектория движения инструмента Смежные участки траектории движения инструмента отделены друг от друга шагом перемещения фрезы между проходами, выбранным оператором.

- Образование волнообразных кромок

Изображения, представленные выше, показывают, как выглядит траектория движения инструмента на виде сверху, но вид сбоку четко указывает на основной побочный эффект выбора перемещения фрезы между проходами — образование волнообразных кромок.

Волнообразная кромка,

отмеченная красным, ме-

жду смежными

проходами фрезы

Область, выделенная красным цветом — это не снятый остаток материала, вызванный смещением траектории движения инструмента. Важно понимать, что данное явление является негативным; такие остатки материала не учитываются CAD-программой и их, возможно, придется удалить после фрезерования путем шлифовки или полировки. Как правило, операторы станов с ЧПУ почти всегда стараются уменьшить образование волнообразных кромок всеми возможными способами; люди потратили огромное количество времени в попытке создания алгоритмов траектории движения инструмента, которые позволили бы минимизировать образование волнообразных кромок.

При более глубоком изучении изображения, показанного выше, станет ясна связь между высотой волнообразных кромок и значением шага перемещения фрезы между проходами — при увеличении одного параметра также увеличится и другой. На изображениях, представленных ниже, мы использовали шаг перемещения фрезы между проходами, равный 1/10, 1/5, и 1/3 диаметра инструмента, чтобы наглядно показать данную взаимосвязь. Если перенести эти показатели на реальные цифры, то они будут соответствовать шагу перемещения фрезы между проходами, равному 0,012, 0,025, и 0,042″ соответственно — для сферической фрезы диаметром 0,125″.

Шаг перемещения фрезы между проходами = 1/10 диаметра фрезы

Шаг перемещения фрезы между проходами = 1/5 диаметра фрезы

Шаг перемещения фрезы между проходами = 1/3 диаметра фрезы

Как вы можете видеть, изменения в качестве являются настолько значительными, что у вас может появиться соблазн всегда использовать минимально возможный шаг перемещения фрезы между проходами.

Скорость против качества

Неудивительно, что вам придется чем-то пожертвовать, если вы хотите использовать действительно малый шаг перемещения фрезы между проходами. В подобном случае вы меняете время на качество — вы теряете в скорости обработки при использовании малого шага перемещения фрезы между проходами или жертвуете качеством в угоду уменьшения времени обработки. Это легко понять, если принять в расчет следующий факт: если вы снизите шаг перемещения фрезы между проходами в два раза, то общая длина траектории движения инструмента увеличится приблизительно вдвое. Вопрос состоит в следующем: «Удвоит ли уменьшение шага перемещения фрезы между проходами вдвое качество обработки заготовки?»

Золотая середина

Получается, что соотношении времени и качества обработки существует точка падения эффективности. Ниже находится график, показывающий соотношение между высотой волнообразных кромок и шагом перемещения фрезы между проходами, который наглядно демонстрирует данный эффект. График построен для инструмента с условным диаметром 1.0, поэтому его легко масштабировать относительно инструмента любого другого диаметра, который вы используете.

График построен для инструмента с условным диаметром 1.0, поэтому его легко масштабировать относительно инструмента любого другого диаметра, который вы используете.

График, показывающий отношение высоты волнообразных кромок к перемещению фрезы между проходами

Важно отметить форму кривой на графике — она становится более пологой в той точке, когда шаг перемещения фрезы между проходами становится ниже приблизительно 1/8 диаметра инструмента. Это означает, что при опускании ниже указанной точки, вы будете тратить больше времени на работу без пропорционального увеличения качества обработки. Это может быть оправдано, если вы изготавливаете стальную форму для литья под давлением, но, прежде чем работать при таких параметрах, вам нужно убедиться их целесообразности.

Волнообразные кромки и диаметр инструмента

Есть еще один момент, который мы можем почерпнуть из расчетов, стоящих за графиком, показанным выше — при определенном шаге перемещения фрезы между проходами использование инструмента большего размера обеспечит образование кромок меньшего размера. Это означает, что вы можете получить обработку лучшего качества «бесплатно», если у вас есть возможность использовать инструмент большего размера. Очевидно, что данная схема будет работать только в том случае, если инструмент большего размера соответствует геометрии заготовки. Но это лишь один из нескольких беспроигрышных вариантов, когда мы действительно можем получить лучший результат, если такой способ подходит для геометрии заготовки.

Это означает, что вы можете получить обработку лучшего качества «бесплатно», если у вас есть возможность использовать инструмент большего размера. Очевидно, что данная схема будет работать только в том случае, если инструмент большего размера соответствует геометрии заготовки. Но это лишь один из нескольких беспроигрышных вариантов, когда мы действительно можем получить лучший результат, если такой способ подходит для геометрии заготовки.

Волнообразная кромка при использовании инструмента небольшого размера.

Обратите внимание на меньший размер волнообразной кромки при использовании инструмента большего размера даже при сохранении постоянного шага перемещения фрезы между проходами.

Не забывайте об обрабатываемых материалах

Прежде чем вы определите требуемое вам значение шага перемещения фрезы между проходами для получения волнообразной кромки высотой 0,0001″, подумайте о том, что вы будете обрабатывать — дерево, модельные материалы, алюминий, сталь и т. д. Могу сказать, что в большинстве случаев за 10 минут шлифования деревянной заготовки вы сможете достичь нужного качества чистовой обработки, получение которого заняло бы у вас лишний час или два при использовании фрезы. То же самое касается и модельных материалов, чью чистовую обработку можно достаточно быстро выполнять вручную, чтобы не увеличивать время машинной обработки вдвое для получения аналогичного результата. Если вы фрезеруете сталь или другие твердые материалы, тогда, возможно, стоит оставить фрезе больше тяжелой работы.

д. Могу сказать, что в большинстве случаев за 10 минут шлифования деревянной заготовки вы сможете достичь нужного качества чистовой обработки, получение которого заняло бы у вас лишний час или два при использовании фрезы. То же самое касается и модельных материалов, чью чистовую обработку можно достаточно быстро выполнять вручную, чтобы не увеличивать время машинной обработки вдвое для получения аналогичного результата. Если вы фрезеруете сталь или другие твердые материалы, тогда, возможно, стоит оставить фрезе больше тяжелой работы.

Второй характеристикой обрабатываемого материала, которую необходимо учитывать, является то, какие размеры могут выдерживаться на деталях. Например, при работе с МДФ невозможно выдержать размер 0,01″, а при работе с металлом — возможно. Если материал, который вы обрабатываете, не позволяет выдерживать размер, меньший высоты волнообразной кромки, тогда вам не стоит снижать шаг перемещения фрезы между проходами; таким образом вы только зря потратите время, не добившись лучшего качества обработки.

Помните о том, каким станком с ЧПУ вы пользуетесь

Плохой работник может обвинять свое оборудование в неудовлетворительных результатах работы, но мы должны оставаться реалистами в отношении возможностей используемых станков. В частности, следует понимать, в течение какого срока ваш фрезерный станок или роутер может работать без возникновения неполадок. Некоторые начинают с небольшого фрезерного станка настольного типа, который сам по себе неплохой, но, несмотря на это, не может проработать и нескольких часов, не останавливаясь или не начав барахлить по той или иной причине, что приводило к выходу из строя какой-либо детали, которую ждать ждать полдня. Если вы работаете на подобном станке, вам стоит подумать о том, чтобы установить максимально возможный шаг перемещения фрезы между проходами — скорее с учетом времени обработки, а не ее качества.

Общие правила

Мы рассмотрели замечательный набор изображений, но у вас, возможно, еще остался вопрос: «Так какой же шаг перемещения фрезы между проходами мне использовать?» Ниже приведен ряд рекомендаций:

- Шаг перемещения фрезы между проходами должен иметь значение от 1/3 до 1/10 диаметра инструмента;

- Используйте больший шаг перемещения фрезы между проходами в диапазоне от 1/5 до 1/3 диаметра инструмента для мягких материалов, которые не позволяют выдерживать малые размеры;

- Используйте меньший шаг перемещения фрезы между проходами в диапазоне от 1/5 до 1/10 диаметра инструмента для твердых материалов или материалов, из которых можно изготавливать ответственные детали, например, металл или ювелирный воск;

- Используйте инструмент максимального размера, который позволит вам проводить обработку с учетом необходимой геометрии (см.

также «Концевые твердосплавные фрезы: Геометрия»).

также «Концевые твердосплавные фрезы: Геометрия»).

По завершении нескольких проектов вы сможете скорректировать указания, представленные выше, под используемые вами материалы и станок.

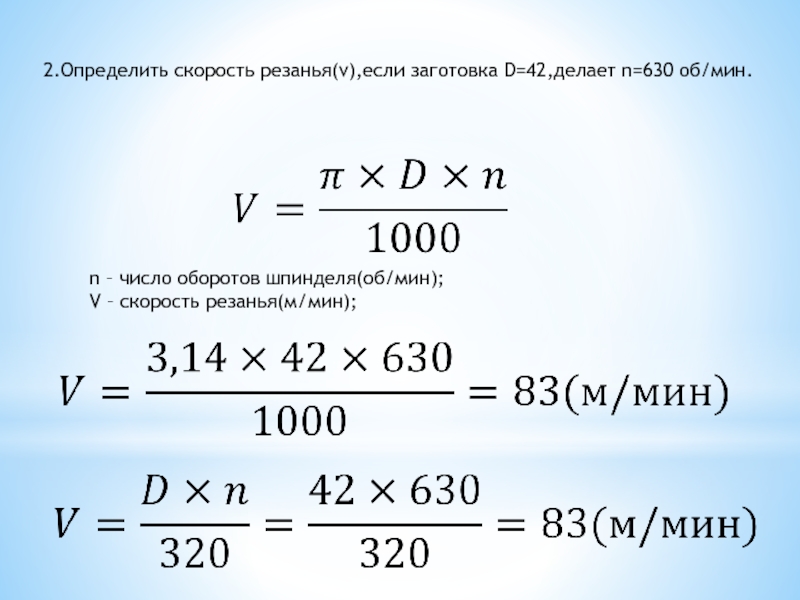

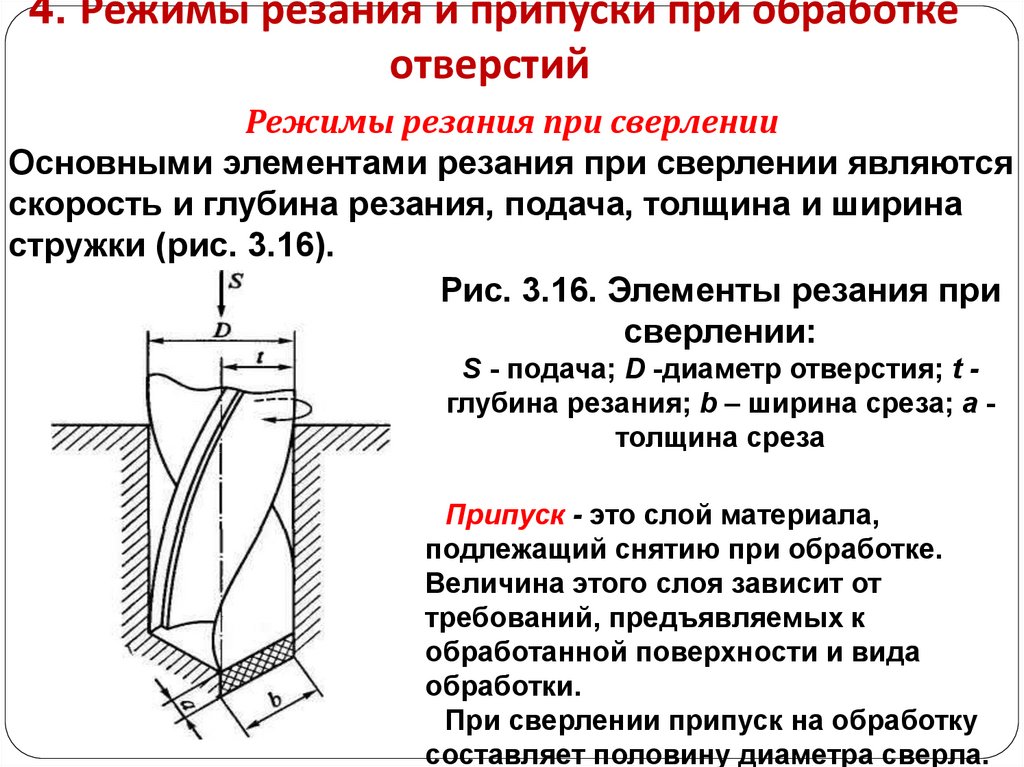

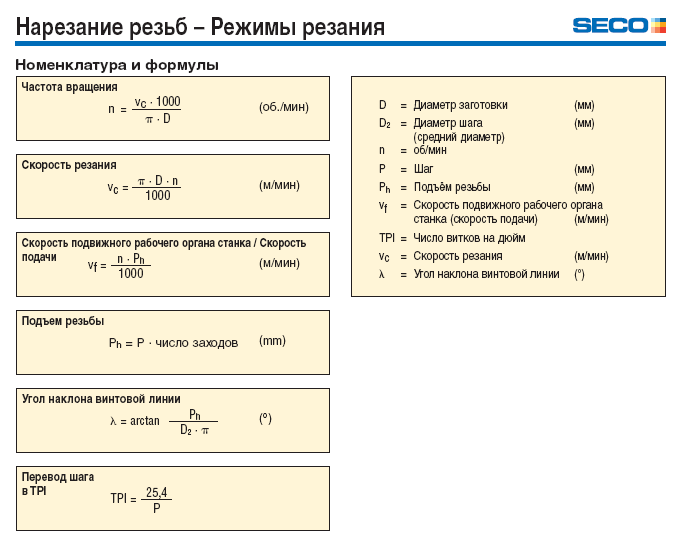

Разница между скоростью подачи и скоростью резания

Обработка с ЧПУ — это субтрактивный производственный процесс, который включает в себя срезание стружки материала до получения конечного продукта. Итак, во-первых, машинисты должны знать количество материала, которое станок срежет за один оборот, и скорость, с которой будет двигаться станок с ЧПУ. Вот где важна разница между скоростью подачи и скоростью резания.

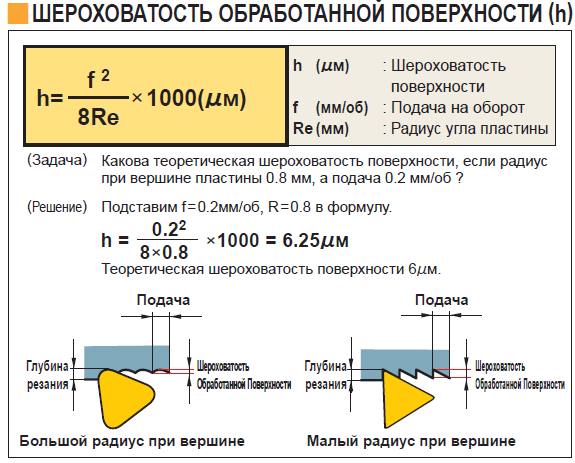

При проектировании деталей для станков с ЧПУ важно учитывать эти параметры. Это потому, что они обеспечивают оптимизацию различных частей процесса обработки с ЧПУ. В то время как скорость резания более важна для оптимизации таких факторов, как срок службы инструмента и энергопотребление, скорость подачи имеет решающее значение для определения времени обработки и шероховатости обработанной поверхности. В этой статье мы сравним скорость подачи и скорость резания и объясним, как получить каждую из них.

В этой статье мы сравним скорость подачи и скорость резания и объясним, как получить каждую из них.

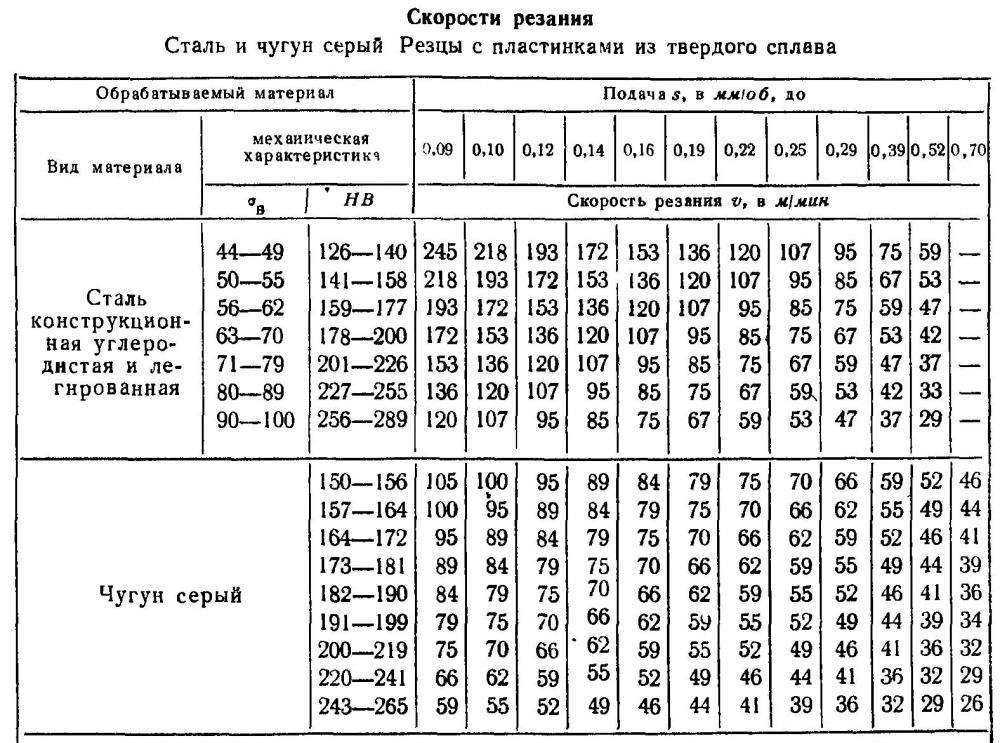

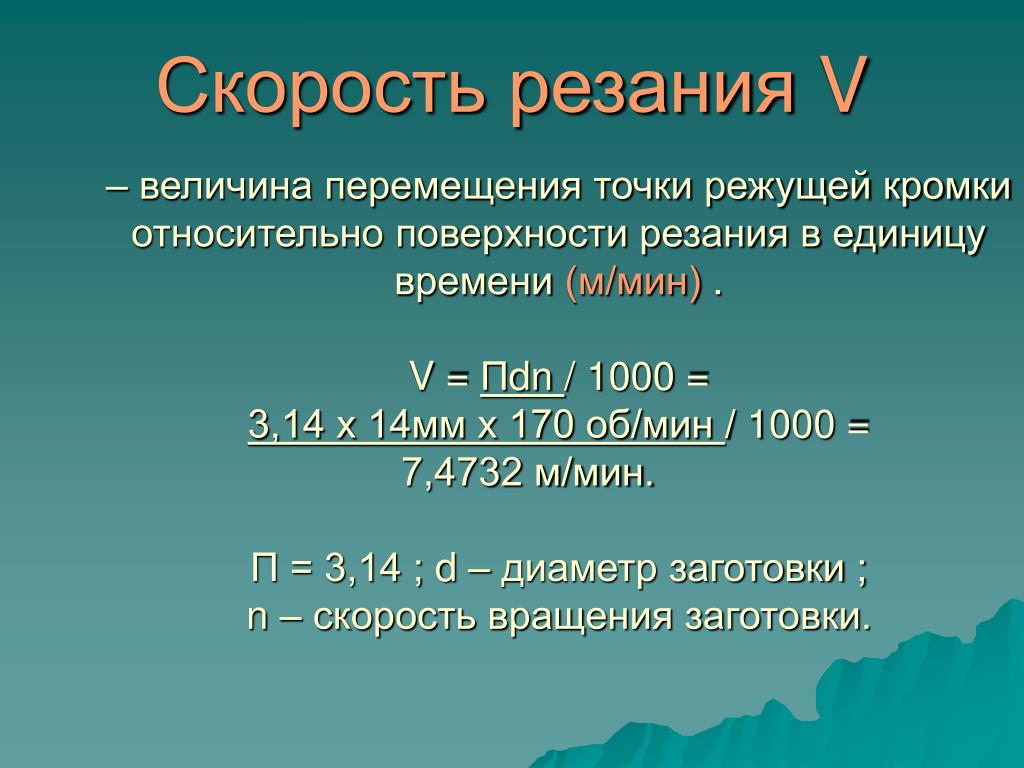

Скорость резания обычно определяется как относительная скорость между поверхностью заготовки и режущим инструментом. Некоторые эксперты также определяют его как скорость перемещения заготовки мимо режущей кромки инструмента. Машинисты измеряют его в метрах в минуту (м/мин) или футах в минуту (фт/мин). Скорость резания является достаточно важным фактором при определении других параметров обработки на станках с ЧПУ, таких как температура резания, потребляемая мощность, стойкость инструмента и др. Ее влияние на эти параметры служит существенной разницей между скоростью подачи и скоростью резания.

Токарный станок с ЧПУ Необходимо обеспечить оптимальную скорость резания, чтобы процесс обработки с ЧПУ давал наилучшую деталь. Однако можно предсказать оптимальную скорость резания для конкретного процесса обработки с ЧПУ, учитывая другие факторы. Примеры таких факторов:

Примеры таких факторов:

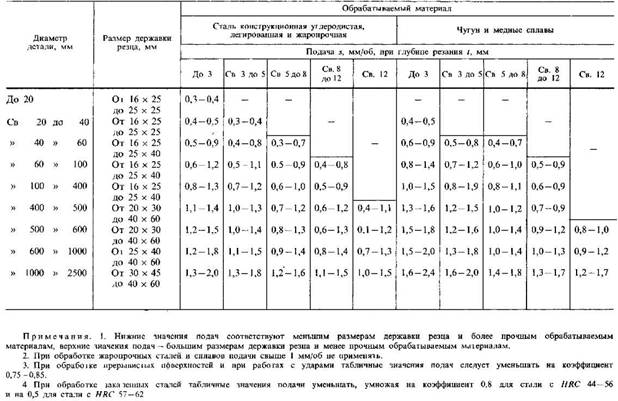

Одним из наиболее важных факторов, определяющих скорость резания, является твердость разрезаемого материала. Чем тверже материал, тем медленнее скорость резания, и наоборот. Например, для обработки таких материалов, как сталь, потребуется более низкая скорость резания по сравнению с алюминием.

Материал режущего инструмента Существуют различные токарные инструменты, используемые для различной обработки с ЧПУ. Каждый из этих инструментов также изготовлен из разных материалов, поэтому обладает разными свойствами твердости. Материал режущего инструмента оказывает значительное влияние на скорость резания, используемую в процессе обработки. Если режущий материал имеет высокую прочность, оператор может использовать высокую скорость резки с небольшим ущербом. Однако более мягкие материалы режущего инструмента имеют тенденцию к быстрому износу при более высоких скоростях резания. Это приведет к сокращению срока службы инструмента.

Это приведет к сокращению срока службы инструмента.

Другой фактор, который важен для определения скорости резания, — это то, как долго слесарь хочет, чтобы инструмент прослужил. Это будет включать в себя рассмотрение таких переменных, как стоимость инструмента и стоимость инструмента по сравнению с количеством производимых деталей. Если такие переменные благоприятны, то можно было бы использовать высокую скорость.

Что такое скорость подачи? Подача – это расстояние, которое режущий инструмент проходит за один оборот шпинделя. Она также определяется как скорость, с которой фреза приближается к заготовке. Он измеряется либо в дюймах на оборот, либо в миллиметрах на оборот (ipr или mpr) для процессов токарной обработки и растачивания. Однако машинисты используют дюймы в минуту или миллиметры в минуту (ipm или mpm) для процессов фрезерования. При расчете скорости подачи оператор учитывает количество канавок (или зубьев) режущего инструмента и рассчитывает скорость подачи для каждого зуба.

Скорость подачи также влияет на те же факторы, что и скорость резания. Единственная разница в том, что его эффекты в меньшей степени. Однако скорость подачи важна для окончательного эстетического вида обработанной детали (т. е. чистоты поверхности обработанной детали). Следовательно, его оптимизация также очень важна в процессах обработки с ЧПУ. Чтобы определить его оптимальное значение, машинисты учитывают следующие факторы:

Ширина реза Любая ширина резания меньше половины диаметра приводит к истончению стружки. Истончение стружки — это производственный дефект, при котором уменьшается количество стружки (количество материала, срезаемого инструментом за один оборот). Утончение стружки может привести к увеличению времени выполнения заказа; поэтому важно избегать этого. Кроме того, увеличение скорости подачи поможет уменьшить эффект истончения стружки, тем самым повысив производительность и срок службы инструмента.

Другие факторы, которые могут влиять на скорость подачи, включают:

- Тип инструмента.

- Мощность, доступная на шпинделе станка.

- Прочность заготовки.

- Число витков резьбы на дюйм (TPI) для метчиков, резьбонарезных головок и инструментов для нарезания резьбы и т. д.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

В чем разница между скоростью подачи и скоростью резания?Из-за близких типов определений обоих параметров их можно спутать друг с другом. Некоторые машинисты также называют этот параметр разницей между скоростью и подачей. Существует довольно много практических факторов, которые определяют разницу между скоростью подачи и скоростью резания. Примеры таких факторов включают:

Температура резания и стойкость инструмента Температура резания является решающим фактором, определяющим разницу между скоростью подачи и скоростью резания. Это связано с тем, что более высокая температура резания может повлиять на такие параметры, как стойкость инструмента детали и чистота поверхности. Степень влияния обоих параметров на температуру резания и стойкость инструмента отличает их друг от друга. Это оказывает сравнительно меньшее влияние на температуру резания и срок службы инструмента, чем скорость резания для скорости подачи. Следовательно, разница между скоростью подачи и скоростью резания заключается в степени их влияния на температуру резания и стойкость инструмента.

Это связано с тем, что более высокая температура резания может повлиять на такие параметры, как стойкость инструмента детали и чистота поверхности. Степень влияния обоих параметров на температуру резания и стойкость инструмента отличает их друг от друга. Это оказывает сравнительно меньшее влияние на температуру резания и срок службы инструмента, чем скорость резания для скорости подачи. Следовательно, разница между скоростью подачи и скоростью резания заключается в степени их влияния на температуру резания и стойкость инструмента.

Фестончатые метки также известны как метки подачи. Эти следы всегда сопровождают прототипы и детали, обработанные на станках с ЧПУ, и они являются основной причиной шероховатости поверхности. Скорость подачи оказывает прямое влияние на наличие фестончатых следов на любой детали. Следовательно, чем выше скорость подачи, тем выше степень фестончатости и шероховатости поверхности. Однако скорость резания не влияет на фестончатые следы; следовательно, это не влияет на отделку поверхности.

Однако скорость резания не влияет на фестончатые следы; следовательно, это не влияет на отделку поверхности.

В геометрии образующая — это точка или поверхность, которая создает новую форму при перемещении вдоль заданной части. Заданный путь, по которому движется образующая, является направляющей. При механической обработке основная цель состоит в том, чтобы создать геометрические поверхности с эстетически приятной отделкой и более высокой точностью. Следовательно, эти два параметра необходимы в процессах механической обработки. Разница между скоростями и подачами заключается в том, что скорость резания обеспечивает образующую, а движение подачи обеспечивает направляющую.

Другие факторы, которые различают скорость подачи и скорость резания, включают:

- Единицы измерения.

- Влияние на силу резания и энергопотребление.

- Кроме того, движение, которое создает скорость резания и скорость подачи, отличается (движение резания и движение подачи соответственно).

| Параметр | Скорость резания | Скорость подачи |

| ТЕМПЕРАТУРА И Срок службы инструментов | ||

| 0008 | В большей степени влияет на эти параметры. | Влияет на эти параметры в меньшем масштабе. |

| Шероховатость поверхности и зубчатые отметки | Не влияет на шероховатость поверхности. | Оказывает значительное влияние на шероховатость поверхности готовой детали. |

| Директриса и образующая | Скорость резки генерирует директрису. | Скорость подачи создает образующую. |

| Единицы движения | Машинисты измеряют его в метрах в минуту (м/мин) или футах в минуту (фт/мин). | Машинисты измеряют его в метрах на оборот (mpr) или дюймах на оборот (ipr)..thumb.jpg.1d165c314089e277c01ccf829de547f5.jpg) |

| Генерация движения | Движение резания создает скорость резания. | Движение подачи создает скорость подачи. |

| Влияние на силу резания и потребляемую мощность | Скорость резки влияет на параметры в более широком масштабе. | Скорость подачи влияет на эти параметры в меньшей степени. |

скорость подачи. Вы заметите, что скорость шпинделя является основой для определения как скорости резания, так и скорости подачи. Кроме того, скорость подачи включает две формулы, прежде чем будет получен окончательный ответ. Во-первых, необходимо определить подачу на зуб. Затем это значение используется для определения скорости подачи режущего инструмента.

Заключение Определение оптимальной скорости подачи и скорости резания может быть факторами, улучшающими процесс обработки с ЧПУ для получения качественно обработанной детали. Тем не менее, вам не нужно беспокоиться ни об одной из этих производственных проблем, когда вы отдаете работу на аутсорсинг в RapidDirect. С нашими опытными машинистами и программистами станков с ЧПУ вы всегда будете получать лучшую обработанную деталь каждый раз, когда будете работать с нами. Итак, свяжитесь с RapidDirect уже сегодня, чтобы получить все, что вам нужно для станков с ЧПУ.

Тем не менее, вам не нужно беспокоиться ни об одной из этих производственных проблем, когда вы отдаете работу на аутсорсинг в RapidDirect. С нашими опытными машинистами и программистами станков с ЧПУ вы всегда будете получать лучшую обработанную деталь каждый раз, когда будете работать с нами. Итак, свяжитесь с RapidDirect уже сегодня, чтобы получить все, что вам нужно для станков с ЧПУ.

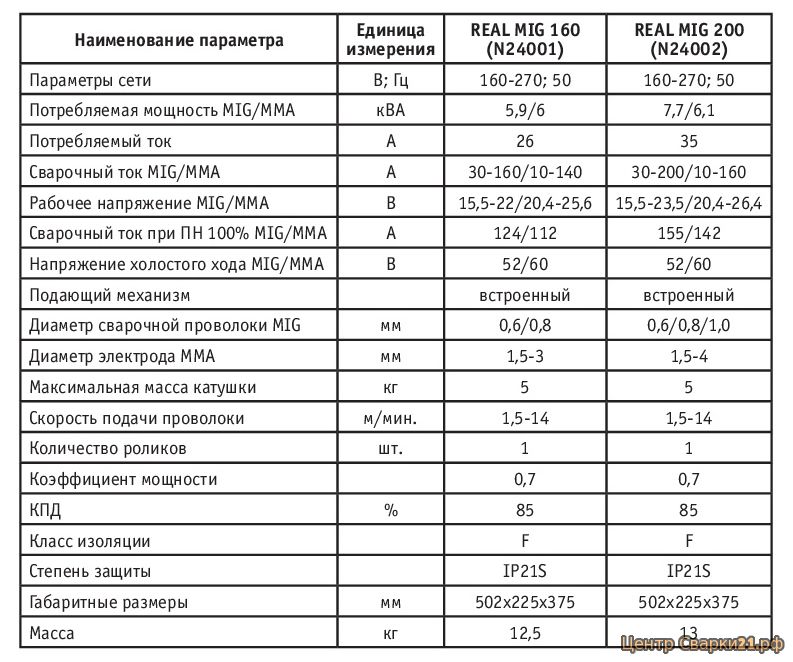

Объяснение скоростей подачи – Продлите срок службы ваших инструментов и станков с ЧПУ

Объяснение скоростей подачи — продлите срок службы ваших инструментов и станков с ЧПУ

Скорость подачи является одним из наиболее важных факторов, которые следует учитывать при реализации любой стратегии ЧПУ. Проще говоря, скорость подачи — это скорость, с которой фреза взаимодействует с деталью, и обычно измеряется в единицах в минуту. Рекомендуемая скорость подачи при резке зависит от типа материала, который вы режете (например, алюминий, сталь, дерево, акрил и т. д.), материала фрезы (твердый сплав, быстрорежущая сталь, керамика и т. д.) и многих других факторов. факторы резания, включая желаемую поверхность и характеристики самого станка с ЧПУ.

д.), материала фрезы (твердый сплав, быстрорежущая сталь, керамика и т. д.) и многих других факторов. факторы резания, включая желаемую поверхность и характеристики самого станка с ЧПУ.

Почему скорость подачи при резке важна?

Скорость подачи важна, поскольку она напрямую связана практически со всеми аспектами обработки с ЧПУ, от безопасности и производительности до стойкости инструмента, чистоты поверхности и качества деталей. Это также может способствовать износу механических компонентов станка с ЧПУ. В станках с ЧПУ используются серводвигатели для электромеханического управления линейным движением фрезы по каждой главной оси (X, Y и Z).

Учти это. Резак входит в материал и ускоряется со скоростью 100 дюймов/минуту по линейной траектории. Когда дело доходит до изменения направления, такого как угол, он должен замедлиться до полной остановки точно в точке угла, изменить направление, а затем разогнаться до 100 дюймов/минуту, чтобы продолжить резку. Это быстрое замедление приводит к увеличению крутящих моментов на станке с ЧПУ.

Рис. 1: Главные оси 3-осевого станка с ЧПУ. Изображение предоставлено AirMotive Specialties, Inc. и ShopSabre.

В приведенном ниже примере показана скорость подачи для операции профилирования по 2½ оси на 2-дюймовом квадратном прямоугольнике, состоящем из четырех линейных разрезов, каждый из которых имеет длину 2 дюйма. Для практических целей мы используем скорость подачи реза 100 дюймов/мин. Инструментальная фреза показана в позиции подвода. Когда он начинает резать, инструмент быстро разгоняется до 100 дюймов/мин. Когда он достигает первых 9В повороте 0 градусов он замедляется до нуля, меняет направление, а затем снова быстро разгоняется до 100 дюймов/мин.

Опубликованный g-код траектории инструмента для контроллера ShopSabre (WinCNC) показан справа на рисунке ниже. Обратите внимание, что на линии N8 инструмент погружается со скоростью 50 дюймов/мин (F50.) в начальную точку резания, а затем на линии N9 ускоряется до 100 дюймов/мин, чтобы начать резку (F100. ). Также обратите внимание, что на линиях с N10 по N13 скорость подачи остается на уровне 100 дюймов/мин вокруг каждого угла 90 градусов.

). Также обратите внимание, что на линиях с N10 по N13 скорость подачи остается на уровне 100 дюймов/мин вокруг каждого угла 90 градусов.

При скорости подачи при резке для траектории, установленной на 100 дюймов/мин, вы не видите в g-коде, что фреза должна останавливаться в каждом углу, показанном на рисунке как «0» точек, для изменения направления . Контроллер станка с ЧПУ справляется с этим.

Если использовать аналогию с автомобилем и водителем, представьте себя резчиком, и вы едете на своей машине со скоростью 100 миль в час «в лоб» до 90-градусного левого поворота! Стоит притормозить перед поворотом, верно? Именно здесь вступает в действие оптимизация скорости подачи.

Рис. 2: (слева) Пример скорости подачи при резке для операции профилирования по 2½ осям на 2-дюймовом квадрате. (Справа) Опубликованный g-код примера траектории для контроллера ShopSabre (WinCNC).

Каждый из CAM-продуктов MecSoft 2017 года включает функцию оптимизации скорости подачи (конфигурации Professional и Premium), которая напрямую решает проблему скорости подачи на углах. После создания траектории выберите ее и перейдите в Редактор траекторий. Вы увидите новый значок на панели инструментов под названием «Оптимизация скорости подачи» (показан ниже).

После создания траектории выберите ее и перейдите в Редактор траекторий. Вы увидите новый значок на панели инструментов под названием «Оптимизация скорости подачи» (показан ниже).

Рис. 3: Значок оптимизации скорости подачи во всех продуктах CAM 2017 (конфигурации Professional и Premium).

Отображает диалоговое окно Оптимизация скорости подачи, в котором можно установить параметры уменьшения скорости подачи. На приведенном ниже рисунке показано, как установка этих параметров может повлиять на операцию профилирования по 2½ оси на 2-дюймовом квадратном прямоугольнике, состоящем из четырех линейных разрезов, каждый из которых имеет длину 2 дюйма. Мы устанавливаем предельный угловой угол на 90 градусов. У нас есть Расстояние до угла, чтобы начать уменьшение, и Расстояние после угла, чтобы сбросить федерацию, оба установлены на 0,5. У нас также есть процент снижения скорости подачи, равный 0,5 9.0003

Опять же, обратите внимание, что на линии N8 инструмент погружается со скоростью 50 дюймов/мин (F50. ) в начальную точку резания, а затем на линии N9 ускоряется до 100 дюймов/мин, чтобы начать резку (F100.). Однако за 0,5 дюйма до первого 90-градусного угла (см. линию N10) скорость подачи при резке падает до 50 дюймов/мин. На этой пониженной скорости инструмент продолжает движение к углу, меняет направление и движется со скоростью 50 дюймов/мин, пока не достигнет 0,5 дюйма за точкой угла (см. линию N11), а затем возвращается к заданной скорости подачи при резке 100 дюймов/мин ( см. линию N12), пока не приблизится к следующему углу.

) в начальную точку резания, а затем на линии N9 ускоряется до 100 дюймов/мин, чтобы начать резку (F100.). Однако за 0,5 дюйма до первого 90-градусного угла (см. линию N10) скорость подачи при резке падает до 50 дюймов/мин. На этой пониженной скорости инструмент продолжает движение к углу, меняет направление и движется со скоростью 50 дюймов/мин, пока не достигнет 0,5 дюйма за точкой угла (см. линию N11), а затем возвращается к заданной скорости подачи при резке 100 дюймов/мин ( см. линию N12), пока не приблизится к следующему углу.

Рис. 4: (слева вверху) Пример скорости подачи при резке для операции профилирования по 2½ оси на 2-дюймовом квадрате с применением оптимизации подачи. (Слева-внизу) Диалоговое окно «Оптимизация скорости подачи» (конфигурации «Профессиональная» и «Премиум»). (Справа) Опубликованный g-код примера траектории для контроллера ShopSabre (WinCNC).

Что ж, если использовать аналогию с автомобилем и водителем — вам действительно может понадобиться затормозить, прежде чем вы достигнете левого поворота на 90 градусов, двигаясь «лоб в лоб» со скоростью 100 миль в час!

Использование оптимизации скорости подачи может не спасти вам жизнь, но поможет продлить срок службы ваших инструментов и станка с ЧПУ!

Дон Лакурс

Дон Лакурс (Don LaCourse) работает инженером по приложениям в MecSoft Corporation.

также «Концевые твердосплавные фрезы: Геометрия»).

также «Концевые твердосплавные фрезы: Геометрия»).