Терминология (подача, скорость врезания и т. д.) – Производственные вопросы

#1 OFFLINE hydrochloridum

Отправлено 31 Март 2012 – 00:04

Здравствуйте, я на фрезе стал работать неделю назад и многого не понимаю,но вы коллеги могли бы мне помочь если бы объяснили используемые вами термины(подача, скорость врезания и т. д.) Так читать и искать нужные ответы па форуме было бы намного легче, особенно новечкам как я. Спасибо за понимание.

- Наверх

#2 OFFLINE DEDAlex

Отправлено 31 Март 2012 – 01:09

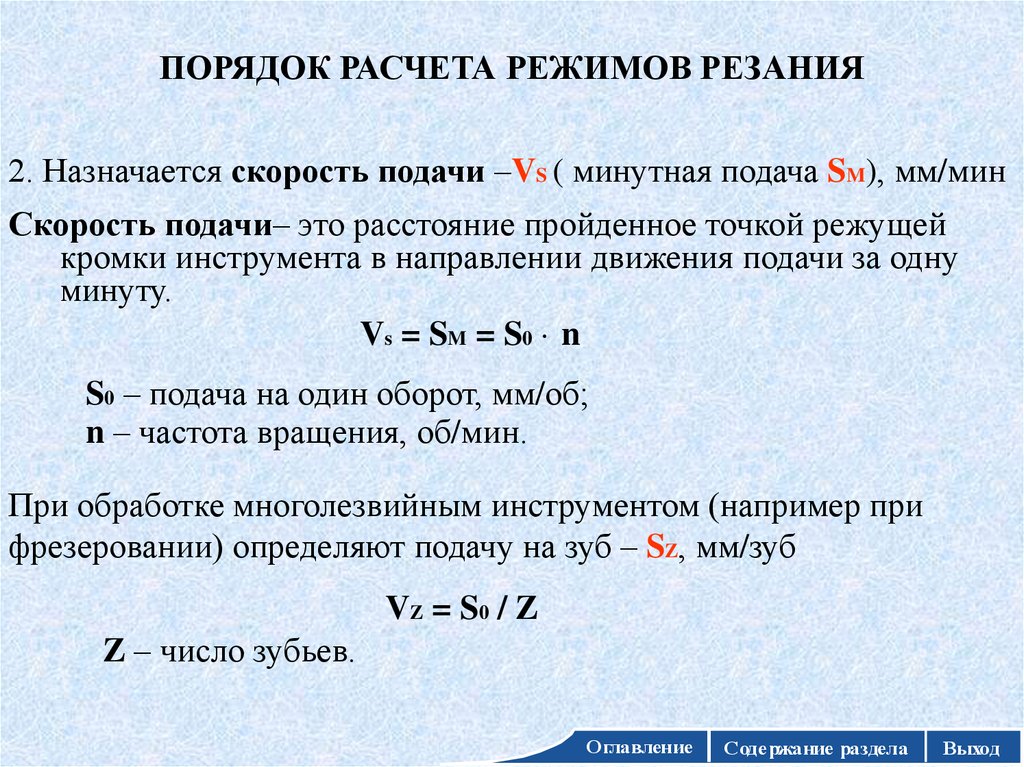

Под подачей обычно понимают скорость подачи, те скорость с которой станок совершает рабочее движение.

Скорость врезания( ну из самого термина понятно-же) скорость на которой станок совершает погружение обрабатывающего инструмента в материал( как правило это перемещение Z+. Обычно она меньше, чем скорость подачи.

Бывает, правда, наклонное врезание- в тех случаях, когда инструмент не имеет возможности сверления( режущие грани с торца не доходят до центра врашения инструмента)

И совет: читайте всё подряд и до поздней ночи, и через время такие вопросы отпадут. Плюс толковое разъяснение любого термина даст Википедия- попробуйте.

И РЕБЯТА! Ну учите вы параллельно с профессией РУССКИЙ ЯЗЫК, особенно “новЕчки”

Сообщение отредактировал DEDAlex: 31 Март 2012 – 01:09

ДАВНО ЖИВУ-ПРИВЫК УЖЕ…

Самый хороший учитель в жизни — опыт. Берет, правда, дорого, но объясняет доходчиво.

Ничто так не украшает человека, как дружба с собственной головой.

Работать надо не 12 часов, а головой. © Стив Джобс

Любая достаточно развитая технология неотличима от волшебства (с) Артур Кларк

- Наверх

#3 OFFLINE Marius

Отправлено 31 Март 2012 – 16:59

И еще механическая обработка на станке с ЧПУ называется процессом – фрезерования, но никак ни

РЕЗКОЙ, ФРЕЗЕРОВКОЙ или ФРиЗЕРОВКОЙ, что сплошь и рядом на форуме.

Погружение фрезы за проход – глубиной снимаемого слоя, а шаг смещения фрезы – шириной снимаемого слоя материала.

В другие понятия более тонкие погружаться не хотелось бы, типа подачи на зуб), ибо это мало кому надо…

- Наверх

#4 OFFLINE DEDAlex

Отправлено 01 Апрель 2012 – 01:04

Про подачу на зуб и угловую скорость ножа был у меня когда-то давно спор с одним начальником.

Фуганок с четырехножевым валом имел на валу всего 3 тысячи оборотов (качество обработки при этом было соответствующее)- я пытался доказать ему что нужно поднять ему обороты до 4.5, а лучше до 6-ти тысяч. Он мне: ” ведь у нас 4-ре ножа, значит можно оборотов в два раза меньше, чем на двухножевом” И никак не хотел слышать слышать про угловую скорость. Пришлось прибегать к метафоре и гротеску: Говорю: ” значит, следуя вашей логике, если на вал поставить двадцать ножей, то его вообще можно будет крутить руками, как мясорубку?” Задумался. Засомневался. До конца не поверил. Но команду на приобретение нового двигателя дал. После замены оценил результат. Поверил до конца.Посмотрел так на меня искоса ( а он армянин по национальности) и сказал: ” А ти умный! Да…?”

Ну что тут скажешь…?

ДАВНО ЖИВУ-ПРИВЫК УЖЕ…

Самый хороший учитель в жизни — опыт. Берет, правда, дорого, но объясняет доходчиво.

Ничто так не украшает человека, как дружба с собственной головой.

Работать надо не 12 часов, а головой. © Стив Джобс

Только тогда, когда ваши мечты будут сильнее ваших страхов — они начнут сбываться.

Любая достаточно развитая технология неотличима от волшебства (с) Артур Кларк

- Наверх

#5 OFFLINE HAMM

Отправлено 02 Апрель 2012 – 12:19

Неплохо бы почитать литературу по обработке материалов резанием. Не обязательно касательно ЧПУ, общие принципы то одинаковы. По крайней мере станет более понятна зависимость: угловая скорость вращения инструмента – подача (скорость рабочего перемещения инструмента) – количество снимаемого материала (глубина на которую инструмент “врезается” в обрабатываемый материал).

ДЕДАлекс –

Сообщение отредактировал HAMM: 02 Апрель 2012 – 12:21

- Наверх

#6 OFFLINE pancher

Отправлено 25 Июль 2017 – 18:49

Приветствую всех

Имеем следующие понятия, но не имеем достаточных знаний и опыта для постижения их сути:

максимальная скорость станка.

скорость холостого хода (свободных передвижений).

скорость резки (скорость подачи)

1 Максимальная скорость станка – что под этим подразумевается и как она рассчитывается ?

2 Скорость холостого хода – как ее считают? На форумах часто можно увидеть что-то вроде: «У меня скорость холостого хода 5000 мм в минуту» как человек это подсчитал и/или где это задается?

3. Скорость резки – это насколько я понимаю рабочая подача, она задаётся в КАМ-программе. В частности в Artcam в параметрах фрезы есть такой пункт «Рабочая подача» (что интересно в англ. варианте это просто Feed rate). Выставляем например здесь 2500 мм/м., сохраняем УП Потом идем в мач и видим, что в окошке мача «Feed rate» значатся те самые 2500 которые мы задавали в параметрах фрезы при составлении УП в Арткам.

Получается, что «Feed rate» в Маче это скорость резания или иначе рабочая подача. Так???

Если так то: то что мы задаем в настройках «Motor tuning» и в параметрах фрезы при составлении УП, это одно и тоже – т. е. это рабочая подача (оно же скорость резания)

е. это рабочая подача (оно же скорость резания)

Тогда не понятно зачем мы задавали скорость в «Motor tuning» (velocity mm\m) ведь при прогоне УП мач «забывает» (возможно это только у меня так) какая скорость была выставлена у нас в «Motor tuning», показывая рабочую подачу заданную нами в УП. НЕПОНЯТНО!!! При том, что «Velocity — задаёт предельно допустимую скорость перемещения по оси, выраженную в мм/мин.»

(из руководства по MACh4)

P.S. Когда прогоняю УП в маче, при попытке добавить на ходу скорость рабочей подачи (поднимаю зеленую полосу или клацаю по соответствующим стрелочкам) – ничего не происходит. При этом проценты увеличиваются, но числовое значение остаётся неизменным – те самые 2500 так ведь не должно быть?

Сообщение отредактировал Admin: 25 Июль 2017 – 21:20

Перенесено

- Наверх

#7 OFFLINE slavyan75

Отправлено 25 Июль 2017 – 19:19

полная каша

Получается, что «Feed rate» в Маче это скорость резания

скажу по секрету – в гугле есть переводчик, не пробовали перевести ?

- Наверх

#8 OFFLINE pancher

Отправлено 25 Июль 2017 – 20:02

полная каша

скажу по секрету – в гугле есть переводчик, не пробовали перевести ?

Я знаю, что feedrate это скорость подачи, но вопрос-то, вернее говоря сомнения были в том, скорость в подачи и скорость резания это одно и тоже. Просто во-первых, народ называет все это по разному: кто говорит скорость подачи, кто-то – скорость резания. Во-вторых – в некоторых переведенных скринах просто пишут “Подача”, пади разбери…

Просто во-первых, народ называет все это по разному: кто говорит скорость подачи, кто-то – скорость резания. Во-вторых – в некоторых переведенных скринах просто пишут “Подача”, пади разбери…

Ну хорошо, а как же тогда быть с настройками motor tuning ведь там же мы указываем предельно допустимую скорость перемещения по оси, тогда получается, что в окошке “скорость резания” мач показывает максимально допустимою скорость движения оси???. Это как??? Нелогично же, разве нет ?

- Наверх

#9 OFFLINE Ganch_er

Отправлено 25 Июль 2017 – 20:32

еще есть скорость вРезания…

- Наверх

#10 OFFLINE 3D-BiG

Отправлено 25 Июль 2017 – 20:40

1 Максимальная скорость станка – что под этим подразумевается и как она рассчитывается ?

подразумевается максимальная скорость станка, а именно или физически максимально возможная скорость без потери координаты, или ограниченная по какой-либо технической причине.

2 Скорость холостого хода – как ее считают? На форумах часто можно увидеть что-то вроде: «У меня скорость холостого хода 5000 мм в минуту» как человек это подсчитал и/или где это задается?

Скорость движения станка над материалом – Никак НЕ считают, а назначают в параметрах станка из тех или иных соображений, но не выше первого…

3. Скорость резки – это насколько я понимаю рабочая подача, она задаётся в КАМ-программе. В частности в Artcam в параметрах фрезы есть такой пункт «Рабочая подача» (что интересно в англ. варианте это просто Feed rate). Выставляем например здесь 2500 мм/м., сохраняем УП Потом идем в мач и видим, что в окошке мача «Feed rate» значатся те самые 2500 которые мы задавали в параметрах фрезы при составлении УП в Арткам.

Скорость резки – скорость движения фрезы в материале, может быть как и рабочая подача (движение в плоскости XY), как и скорость врезания (плунжеринг) в материал. .. НЕ обязательно задается в КАМ-е – может задаваться при определенных настройках станка и на станке (если выбран режим игнорирования F -команд в коде программы…)…

.. НЕ обязательно задается в КАМ-е – может задаваться при определенных настройках станка и на станке (если выбран режим игнорирования F -команд в коде программы…)…

Сообщение отредактировал 3D-BiG: 25 Июль 2017 – 20:42

- Наверх

#11 OFFLINE lkbyysq

Отправлено 25 Июль 2017 – 23:29

Скорость резания в переводе с языка профессионалов – это скорость движения режущей кромки лезвия инструмента в материале.

Скорость подачи – это скорость перемещения инструмента относительно материала.

Надеюсь, что все понимают, что траектории движения инструмента и режущей кромки несколько отличаются друг от друга.

Скорость резания на форумах – это как правило есть скорость подачи.

А еще есть параметр “подача на зуб”, и измеряется она в метрах(миллиметрах).

Производители инструмента как раз и оперируют “подачей на зуб” и “скоростью резания”, которая у фрезеровщиков еще называется “окружная скорость”.

- Наверх

#12 OFFLINE pancher

Отправлено 26 Июль 2017 – 15:12

в “motor tuning” в маче мы задаем ограничение максимальной скорости по оси?

это и есть максимальная скорость станка или это скорость холостого хода ?

- Наверх

#13 OFFLINE foto-boss

Отправлено 12 Октябрь 2017 – 17:15

.

..

ДА ПОМОЖЕТ НАМ АЛЯРМ!

С каких пор и по какой причине, старый добрый аларм превратился в какого-то алярма?

cncboss

- Наверх

#14 OFFLINE 3D-BiG

Отправлено 13 Октябрь 2017 – 03:21

С тех пор, как в Германии стало несколько произношений, и, в зависимости от местности, одно и то же имя произносили как Ганс и Ханс….

- Наверх

#15 OFFLINE foto-boss

Отправлено 13 Октябрь 2017 – 04:07

Аларм (англ. Alarm)

cncboss

- Наверх

#16 OFFLINE 3D-BiG

Отправлено 13 Октябрь 2017 – 04:35

Конечно есть и у англичан, а также и у немцев, т. к. латинское происхождение, как команда: “Под ружье” или “Тревога”, – а в русский пришло из прусской армии – ну любили наши цари прусское воинство, даже есть производное слово от алярм – алярмист, которое, обозначает паникер, и произносится именно через Я… Да и у англичан оно после L смягченно произносится – вечно пишут одно, говорят – другое, а думают – третье…

к. латинское происхождение, как команда: “Под ружье” или “Тревога”, – а в русский пришло из прусской армии – ну любили наши цари прусское воинство, даже есть производное слово от алярм – алярмист, которое, обозначает паникер, и произносится именно через Я… Да и у англичан оно после L смягченно произносится – вечно пишут одно, говорят – другое, а думают – третье…

Verstehen Sie?

Сообщение отредактировал 3D-BiG: 13 Октябрь 2017 – 04:39

- Наверх

#17 OFFLINE foto-boss

Отправлено 13 Октябрь 2017 – 04:47

http://tolkslovar.ru/a2707.html

https://ru.wikipedia….org/wiki/Аларм

Просто коробит, когда слова коверкают…

cncboss

- Наверх

#18 OFFLINE konkop

Отправлено 13 Октябрь 2017 – 22:01

Просто коробит, когда слова коверкают.

..

Большинство немцев произнесут именно как алярм, аль’арм (aˈlaʁm).

https://ru.glosbe.com/de/ru/Alarm (там есть кнопочка аудио воспроизведения).

Сообщение отредактировал konkop: 13 Октябрь 2017 – 22:02

- Наверх

#19 OFFLINE foto-boss

Отправлено 14 Октябрь 2017 – 00:38

Большинство немцев произнесут именно как алярм, аль’арм (aˈlaʁm).

https://ru.glosbe.com/de/ru/Alarm (там есть кнопочка аудио воспроизведения).

А нам то какая разница как произнесут немцы, индусы, парагвайцы…?

В словарях русского языка есть слово Аларм и указано, что пришло оно из английского.

Вот шланг пришел, например, из немецкого.

cncboss

- Наверх

#20 OFFLINE 3D-BiG

Отправлено 14 Октябрь 2017 – 06:24

Ну, тогда, мил человек, произносить теперь будем не Исаак Ньютон, а Айзек Нитен, ибо ныне, по современным правилам надо произносить так, а не согласно традиций русского языка, хотя Айзека Азимова язык не повернется называть Исааком…. На Руси, раз пришло это слово из немецкого чаще писали как алярм или алярма, чем аларм (на английский манер)….. Раз такая любовь на ссылки на словари, то пожалуйте….

Сообщение отредактировал 3D-BiG: 14 Октябрь 2017 – 06:26

- Наверх

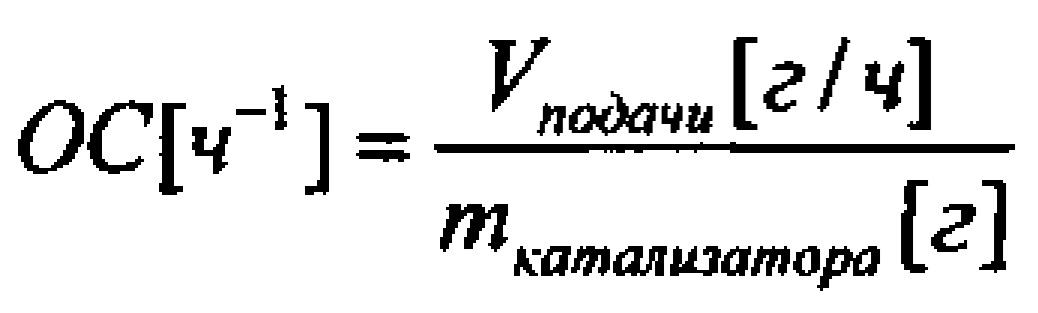

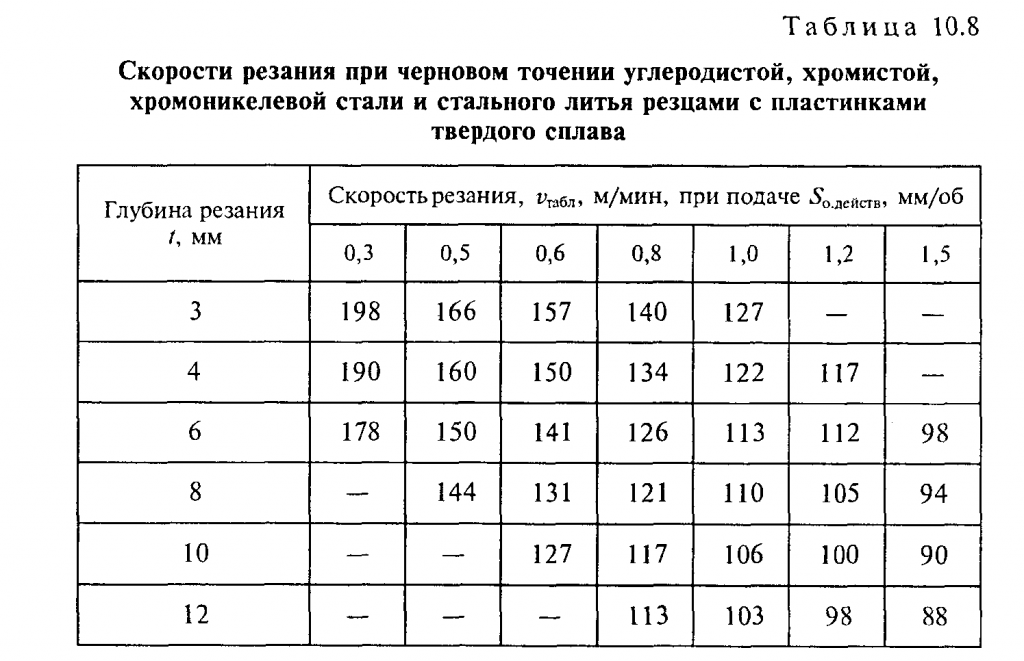

Режимы резания

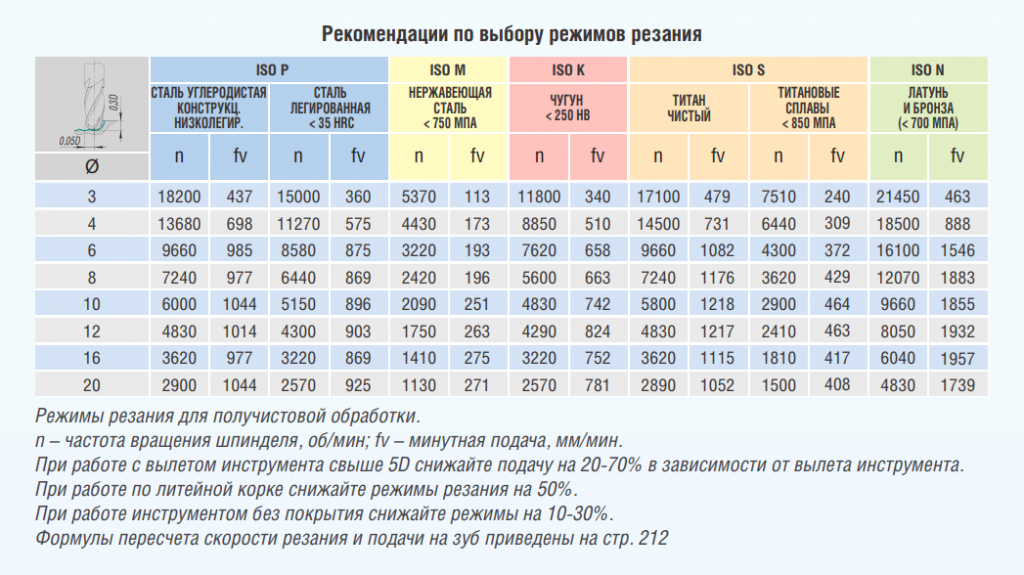

Режимы резания, используемые на практике, в зависимости от обрабатываемого материала и типа фрезы.

Приведенная ниже таблица содержит справочную информацию параметров режима резания, взятые из практики нашего производства. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы Станок Приспособление Инструмент Деталь, охлаждение инструмента, стратегия обработки, высота слоя снимаемого за проход и размер обрабатываемых элементов.

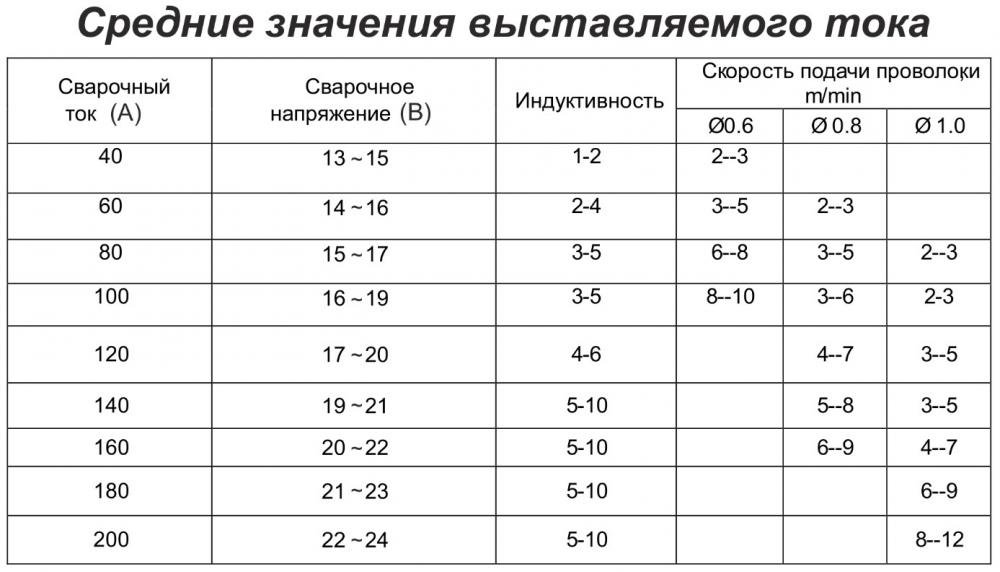

| Обрабаты- ваемый материал | Тип работы | Тип фрезы | Частота, об/мин | Подача (XY), мм/мин | Примечание |

|---|---|---|---|---|---|

| Акрил | V-гравировка | V-образный гравер d=6 мм., A=90, 60 град., T=0.2 мм | 18000-24000 | 500-1500 | По 0. 2-0.5 мм за проход. 2-0.5 мм за проход. |

| Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 2500-3500 | Встречное фрезерование. Не более 3-5 мм за проход. Желательно использовать СОЖ. | |

| ПВХ до 10 мм | Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 3000-5000 | Встречное фрезерование. |

| Двухслойный пластик | Гравировка | Конический гравер, плоский гравер | 18000-24000 | 1000-2000 | По 0.3-0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

| Композит | Раскрой | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 3000-3500 | Встречное фрезерование. |

| Дерево ДСП | Раскрой Выборка | Фреза спиральная 1-заходная d=3. 175 мм или 6 мм 175 мм или 6 мм | 18000-22000 | 2500-3500 | Встречное фрезерование. По 5 мм за проход (подбирать, чтобы не обугливалось при резке поперек слоев). |

| Фреза спиральная 2-заходная компрессионная d=6 мм | 15000-16000 | 3000-4000 | Не более 10 мм за проход. | ||

| Гравировка | Фреза спиральная 2-заходная круглая d=3.175 мм | До 15000 | 1500-2000 | Не более 5 мм за проход. | |

| Конический гравер d=3.175 мм или 6 мм | 18000-24000 | 1500-2000 | Не более 5 мм за проход (в зависимости от угла заточки и пятна контакта). Шаг не более 50% от пятна контакта (T). | ||

| V-гравировка | V-образный гравер d=6 мм., A=90, 60 град., T=0.2 мм | До 15000 | 1500-2000 | Не более 3 мм за проход. | |

| МДФ | Раскрой Выборка | Фреза спиральная 1-заходная с удалением стружки вниз d=6 мм | 20000-21000 | 2500-3500 | Не более 10 мм за проход. При выборке шаг не более 45% от d. |

| Фреза спиральная 2-заходная компрессионная d=6 мм | 15000-16000 | 2500-3500 | Не более 10 мм за проход. | ||

| Латунь ЛС 59 Л-63бронза БрАЖ | Раскрой фрезеровка | Фреза спиральная 2-заходная d=2 мм | 15000 | 500-1200 | По 0,5 мм за проход. Желательно использовать СОЖ. |

| Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 500-1200 | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. | |

| Дюралюминий, Д16, АД31 | Раскрой фрезеровка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 15000-18000 | 800-1500 | По 0,2-0,5 мм за проход. Желательно использовать СОЖ. |

| Дюралюминий, Д16, АД31 | Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 500-1200 | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. |

| Магний | Гравировка | Конический гравер A=90, 60, 45, 30 град. | 12000-15000 | 500-700 | По 0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

- Фрезерной обработке лучше всего подвергать пластики полученные литьем, т.к. у них более высокая температура плавления.

- При резке акрила и алюминия желательно для охлаждения инструмента использовать смазывающую и охлаждающую жидкость (СОЖ), в качестве СОЖ может выступать обыкновенная вода или универсальная смазка WD-40 (в баллончике).

- При резке акрила, когда подсаживается (притупляется) фреза, необходимо понизить обороты до момента пока не пойдет колкая стружка (осторожнее с подачей при низких оборотах шпинделя – вырастает нагрузка на инструмент и соответственно вероятность его сломать).

- Для фрезеровки пластиков и мягких металлов, наиболее подходящими являются однозаходные(однозубые) фрезы (желательно с полированной канавкой для отвода стружки). При использовании однозаходных фрез создаются оптимальные условия для отвода стружки и соответственно отвода тепла из зоны реза.

- При фрезеровке рекомендуется применять такую стратегию обработки, при которой идет беспрерывный съем материала со стабильной нагрузкой на инструмент.

- При фрезеровке пластиков, для улучшения качества реза, рекомендуется использовать встречное фрезерование.

- Для получения приемлемой шероховатости обрабатываемой поверхности, шаг между проходами фрезы/гравера необходимо делать равным или меньше рабочего диаметра фрезы(d)/пятна контакта гравера (T).

- Для улучшения качества обрабатываемой поверхности желательно не обрабатывать заготовку на всю глубину сразу, а оставить небольшой припуск на чистовую обработку.

При резке мелких элементов необходимо снизить скорость резания, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

На практике:

Расчётные параметры – хорошо, но учесть полностью всё, практически не возможно. Существуют более полные формулы по расчётам режимов резания, в которых используют десятки параметров. Такие формулы применяют в массовом производстве, да и то, с последующей корректировкой. В единичном производстве применяют справочные таблицы и упрощенные формулы с обязательной корректировкой под конкретные условия. Накопленный опыт, позволяет быстро выбирать рациональные режимы резания.

Теоретические основы по выбору режимов резания

Скорость вращения и скорость подачи – это основные параметры для установки режимов резанья.

Скорость вращения (n) – зависит от характеристик шпинделя, инструмента и обрабатываемого материала. Для большинства современных шпинделей обороты варьируются в диапазоне 12 000 – 24 000 об/мин (для высокоскоростных 40 000 – 60 000 об/мин).

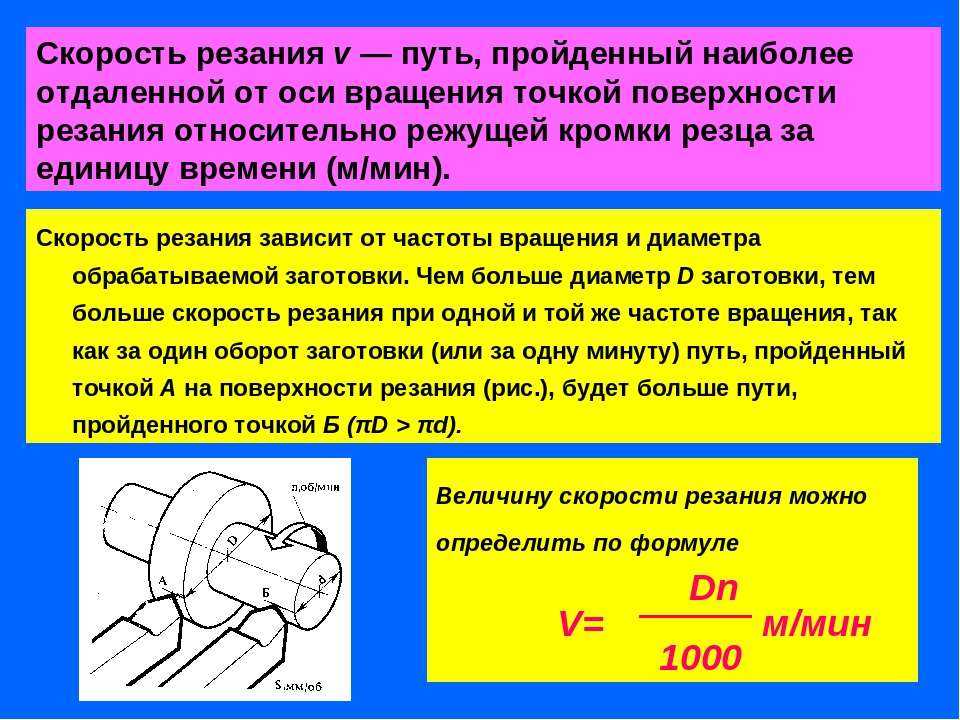

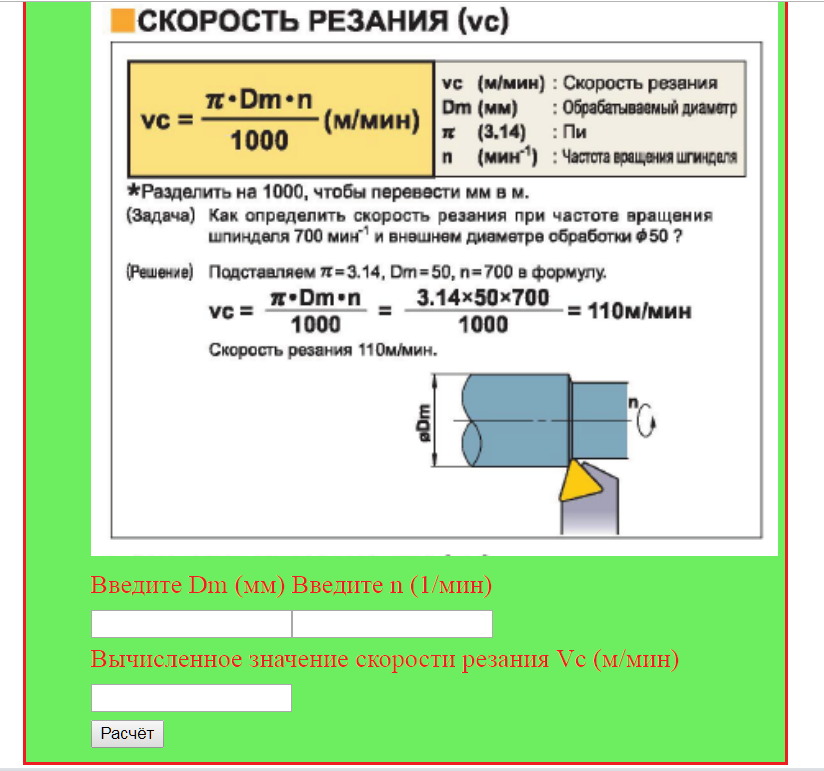

Скорость вращения вычисляется по формуле:

d – диаметр режущей части инструмента (мм)

П – число Пи, постоянная величина = 3. 14

14

V – скорость резания (м/мин) – это путь пройденный точкой режущей кромки фрезы в единицу времени

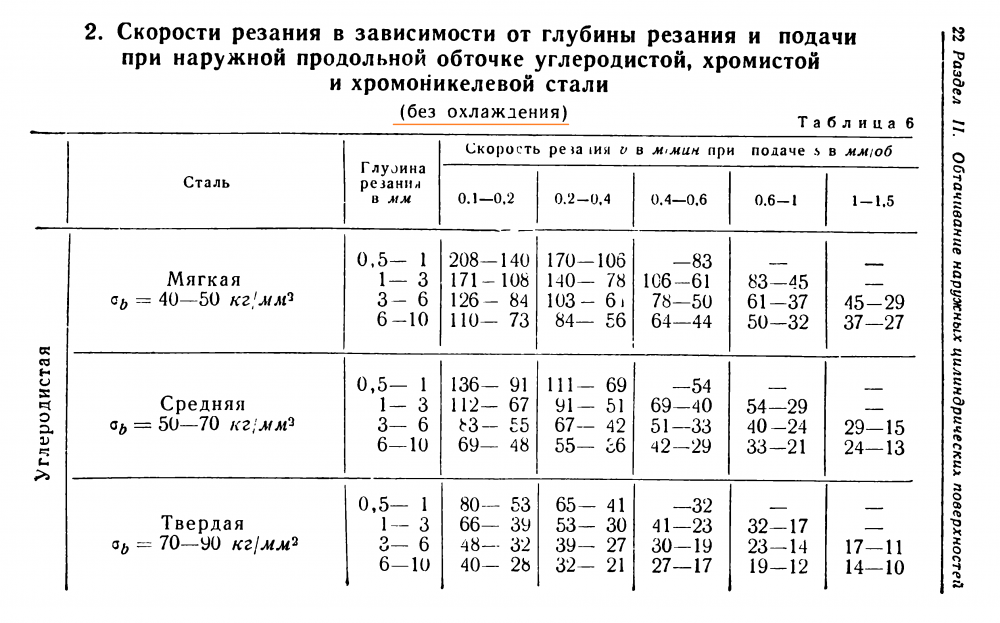

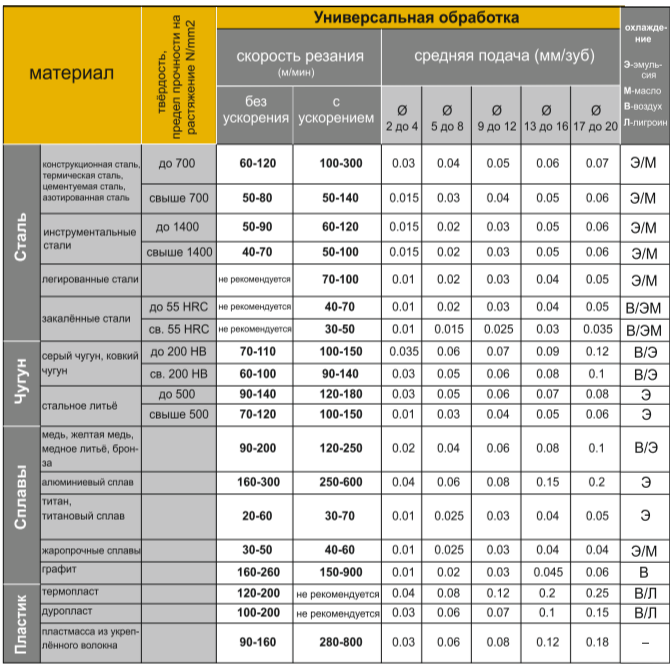

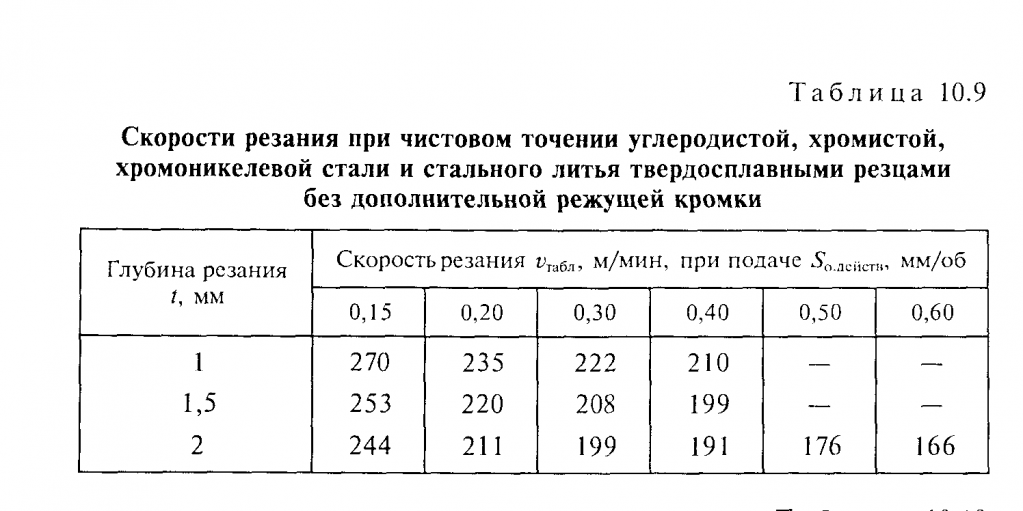

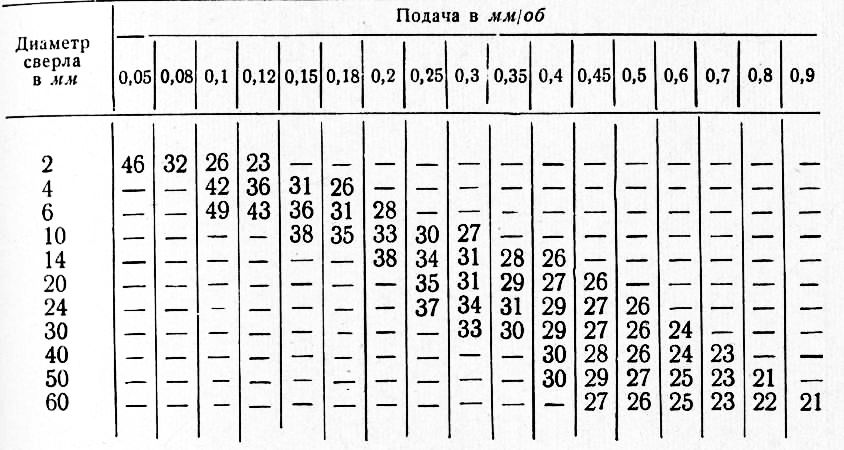

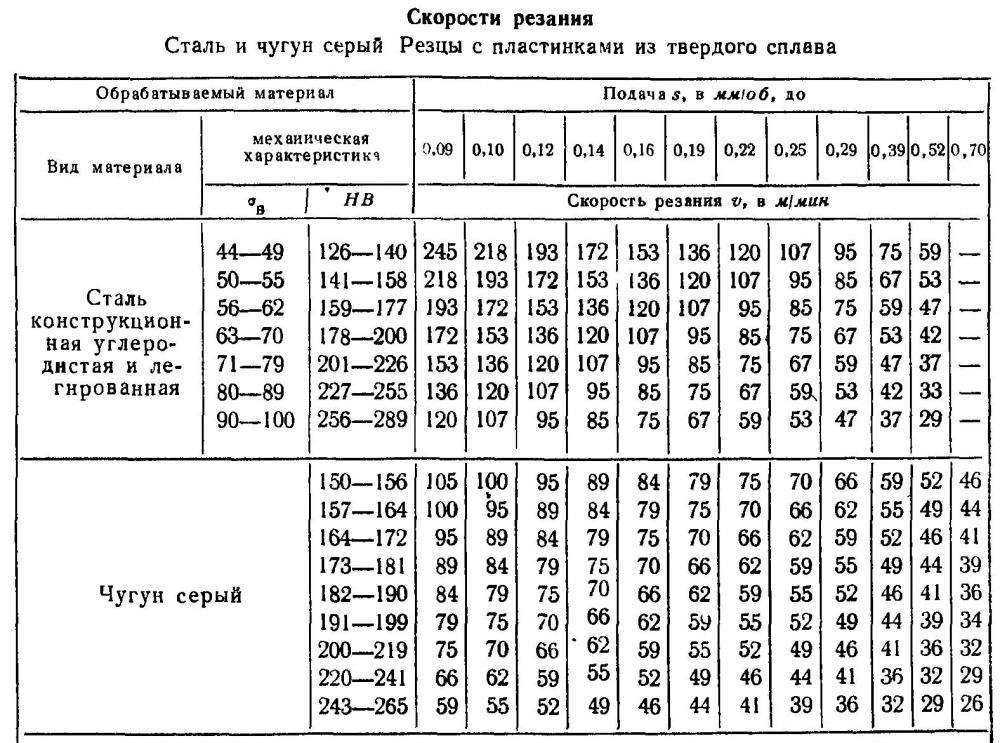

Для расчетов скорость резания (V) берут из справочных таблиц в зависимости от обрабатываемого материала.

Часто начинающие фрезеровщики путают скорость резанья (V) со скоростью подачи (S), но на деле это совершенно разные параметры!

Примечание:

Для фрез с малым диаметром режущей части, расчетная скорость вращения (n) может оказаться значительно выше максимальной скорости вращения шпинделя, поэтому для дальнейшего расчета скорости подачи (S) необходимо брать фактическую, а не расчетную величину скорости вращения (n).

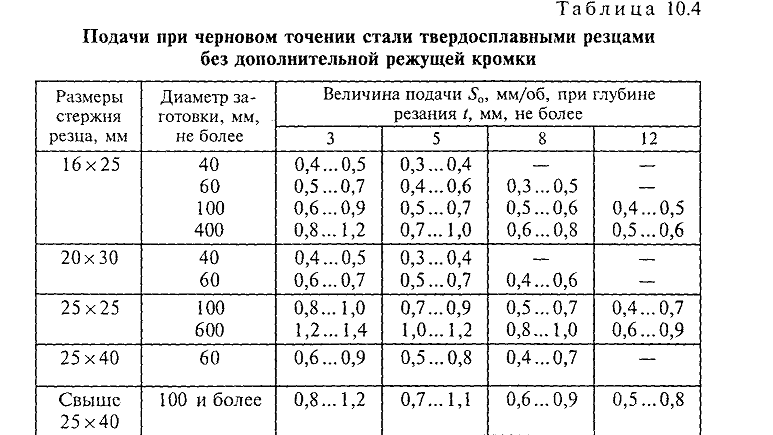

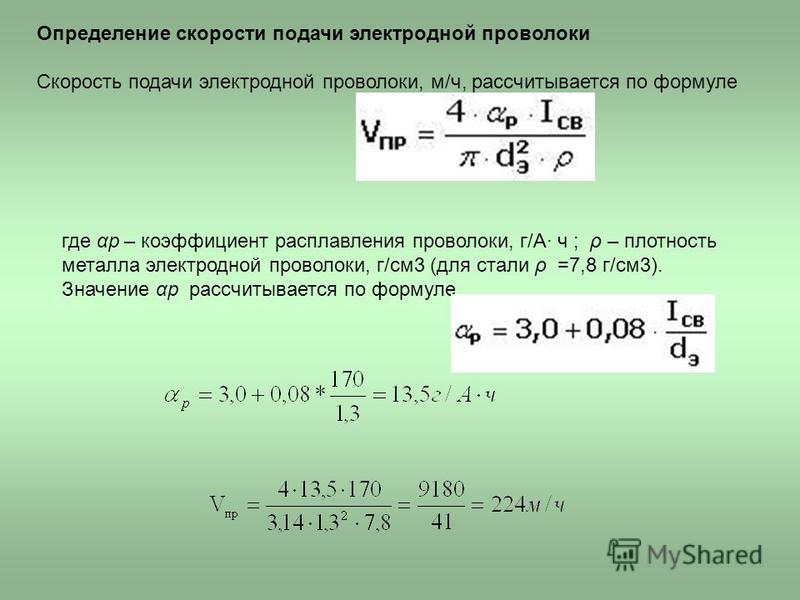

Скорость подачи (S) – это скорость перемещения фрезы, вычисляется по формуле:

fz – подача на один зуб фрезы (мм)

z – количество зубьев

n– скорость вращения (об/мин)

Скорость врезания по оси Z (Sz) берется как 1/3 от скорости подачи по оси XY (S)

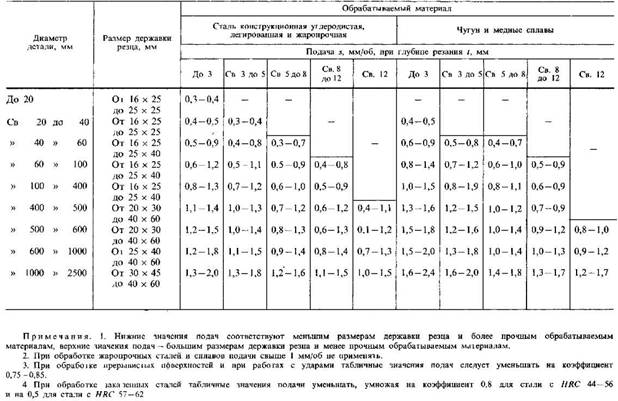

Таблица выбора скорости резания (V) и подачи на зуб (fz)

Если система (Станок-Приспособление-Инструмент-Деталь) с низкой жесткостью, то величину скорости резания выбираем ближе минимальным значениям, если система СПИД имеет среднюю и высокую жесткость, то соответственно и величину выбираем ближе к средним и максимальным значениям.

Общие рекомендации по подбору фрез

1. Фрезы подбирайте по принципу – наименьшая рабочая длина и наибольший рабочий диаметр необходимый для выполнения конкретной работы (фрезы с избыточной длиной и минимальным диаметром менее жесткие и склоны к образованию вибраций). Также при выборе диаметра фрезы учитывайте возможности станка, т.к. при использовании большого диаметра фрезы у шпинделя и привода станка может не хватить мощности.

2. Правильно выбирайте конфигурацию фрезы. Стружечная канавка должна быть больше, чем объем снимаемого материала. Если стружка не будет свободно эвакуироваться из зоны резания, она забьет канал и инструмент начнет продавливать материал, а не резать его.

3. При обработке мягких материалов и материалов склонных к налипанию рекомендуется применять 1-заходные фрезы. Для обработки материалов средней жесткости рекомендуется применять 2-заходные фрезы. При обработке жестких материалов рекомендуется применять 3-х и более заходные фрезы.

Скорость подачи и скорость резания: поймите разницу

Джо Ли | 7 декабря 2021 г. | Обработка с ЧПУ

| Обработка с ЧПУ

Обработка с числовым программным управлением (ЧПУ) является одной из наиболее широко используемых в мире субтрактивных производственных технологий из-за ее высокой точности и прецизионности. Одной из основных причин его успеха является управляемое ЧПУ относительное движение между заготовкой и режущим инструментом.

Мы можем классифицировать его движения как движения резания и подачи и измерять их, используя скорость резания и скорость подачи.

Но что такое скорость резания и чем она отличается от скорости подачи? И как эти параметры обработки способствуют успеху вашего производственного проекта? Эта статья отвечает на все эти и другие вопросы.

Содержание

В чем разница между скоростью резания и скоростью подачи?

Чтобы помочь вам понять эти два термина, давайте рассмотрим простую аналогию автомобиля, движущегося с линейной скоростью 60 км/ч, с колесами, вращающимися со скоростью 500 об/мин. Согласитесь, диаметр и угол поворота колес отвечают за движение автомобиля по дороге с твердым покрытием. Но, описывая скорость автомобиля другу, вы бы объяснили ее в километрах в час.

Но, описывая скорость автомобиля другу, вы бы объяснили ее в километрах в час.

Скорость резания можно сравнить с линейной скоростью автомобиля, которая зависит от диаметра колес и числа оборотов в минуту. Он измеряет линейное расстояние, пройденное режущим инструментом относительно обрабатываемой детали в данный момент времени. Скорость резки измеряется в миллиметрах в минуту (мм/мин), метрах в минуту (м/мин) или футах в минуту (фт/мин).

Напротив, мы можем сравнить скорость подачи с вращением колес в аналогии с автомобилем. Скорость подачи — это просто расстояние, которое инструмент проходит за один оборот детали. Мы измеряем его в дюймах на оборот (дюйм/об) или миллиметрах на оборот (мм/об).

Иллюстрация, показывающая скорость подачи в зависимости от скорости резания

Продолжая аналогию с автомобилем, колесо, вращающееся на более высоких оборотах, вероятно, потребляет больше энергии и изнашивается быстрее, чем колеса, вращающиеся на более низких оборотах. Этот износ происходит из-за трения и высоких температур между шинами и дорогой. Точно так же скорость резания влияет на срок службы инструмента, температуру резания и энергопотребление.

Этот износ происходит из-за трения и высоких температур между шинами и дорогой. Точно так же скорость резания влияет на срок службы инструмента, температуру резания и энергопотребление.

Скорость подачи также влияет на срок службы инструмента и энергопотребление при обработке, но ее влияние обычно незначительно по сравнению с силой резания. Вместо этого скорость подачи, скорее всего, повлияет на время обработки и чистоту поверхности обрабатываемой детали.

Выбор оптимальной скорости резания

Чтобы определить оптимальную скорость резания для вашего проекта обработки, необходимо учитывать твердость заготовки и прочность режущего инструмента.

Твердость описывает сопротивление материала деформации, вызванной истиранием, вдавливанием или царапаньем. Более твердые материалы заготовок требуют особого внимания при обработке, поскольку они могут легко сократить срок службы режущих инструментов.

Как правило, чем тверже материал заготовки, тем меньшую скорость резания следует применять при обработке. Например, для таких материалов, как титан, потребуется более низкая скорость резания по сравнению со сталью.

Например, для таких материалов, как титан, потребуется более низкая скорость резания по сравнению со сталью.

Прочность режущего инструмента играет роль в допустимых скоростях резания для операций механической обработки. Например, вы можете использовать высокие скорости резания при обработке режущим инструментом из высокопрочных материалов, таких как алмаз и нитрид бора, тогда как для инструментов из быстрорежущей стали требуются более низкие скорости резания.

В таблице 1 представлены некоторые из распространенных материалов для режущих инструментов и их допустимый диапазон скоростей резания.

Узнайте больше о: Материалы для обработки с ЧПУ

Утончение стружки и оптимальная скорость подачи

Утончение стружки — это производственный дефект, возникающий при обработке заготовки таким образом, что ширина реза составляет менее половины диаметра ширины режущего инструмента. Это снижает количество стружки (размер или количество материала, снимаемого режущим инструментом за один оборот), что приводит к увеличению времени выполнения заказа.

Одним из способов уменьшения эффекта утончения стружки является обработка заготовки на высоких скоростях подачи. Это помогает повысить производительность и срок службы инструмента.

Обработка с ЧПУ с помощью Gensun Precision Machining

Теперь, когда вы понимаете разницу между скоростью подачи и скоростью резания, вы согласитесь, что эти два параметра обработки важны при обработке с ЧПУ. Однако даже после того, как вы выберете идеальную скорость резания и подачу, успех вашего проекта также зависит от механического цеха, с которым вы работаете.

Gensun Precision является ведущим поставщиком услуг по обработке с ЧПУ в Азии. У нас есть не только самые современные технологии обработки с ЧПУ, но и опытные операторы и инженеры с ЧПУ, способные сделать ваш продукт правильно с первого раза. Мы выполнили более 100 000 проектов для клиентов из самых разных отраслей.

Узнайте больше о наших услугах по обработке с ЧПУ.

Объяснение скоростей подачи — продлите срок службы ваших инструментов и станков с ЧПУ

Объяснение скоростей подачи — продлите срок службы ваших инструментов и станков с ЧПУ

Скорость подачи является одним из наиболее важных факторов, которые следует учитывать при реализации любой стратегии ЧПУ. Проще говоря, скорость подачи — это скорость, с которой фреза взаимодействует с деталью, и обычно измеряется в единицах в минуту. Рекомендуемая скорость подачи при резке зависит от типа материала, который вы режете (например, алюминий, сталь, дерево, акрил и т. д.), материала фрезы (твердый сплав, быстрорежущая сталь, керамика и т. д.) и многих других факторов. факторы резания, включая желаемую поверхность и характеристики самого станка с ЧПУ.

Проще говоря, скорость подачи — это скорость, с которой фреза взаимодействует с деталью, и обычно измеряется в единицах в минуту. Рекомендуемая скорость подачи при резке зависит от типа материала, который вы режете (например, алюминий, сталь, дерево, акрил и т. д.), материала фрезы (твердый сплав, быстрорежущая сталь, керамика и т. д.) и многих других факторов. факторы резания, включая желаемую поверхность и характеристики самого станка с ЧПУ.

Почему скорость подачи при резке важна?

Скорость подачи важна, поскольку она напрямую связана практически со всеми аспектами обработки с ЧПУ, от безопасности и производительности до стойкости инструмента, чистоты поверхности и качества деталей. Это также может способствовать износу механических компонентов станка с ЧПУ. В станках с ЧПУ используются серводвигатели для электромеханического управления линейным движением фрезы по каждой главной оси (X, Y и Z).

Учти это. Резак входит в материал и ускоряется со скоростью 100 дюймов/минуту по линейной траектории. Когда дело доходит до изменения направления, такого как угол, он должен замедлиться до полной остановки точно в точке угла, изменить направление, а затем разогнаться до 100 дюймов/минуту, чтобы продолжить резку. Это быстрое замедление приводит к увеличению крутящих моментов на станке с ЧПУ.

Когда дело доходит до изменения направления, такого как угол, он должен замедлиться до полной остановки точно в точке угла, изменить направление, а затем разогнаться до 100 дюймов/минуту, чтобы продолжить резку. Это быстрое замедление приводит к увеличению крутящих моментов на станке с ЧПУ.

Рис. 1: Главные оси 3-осевого станка с ЧПУ. Изображение предоставлено AirMotive Specialties, Inc. и ShopSabre.

В приведенном ниже примере показана скорость подачи для операции профилирования по 2½ оси на 2-дюймовом квадратном прямоугольнике, состоящем из четырех линейных разрезов, каждый из которых имеет длину 2 дюйма. Для практических целей мы используем скорость подачи реза 100 дюймов/мин. Инструментальная фреза показана в позиции подвода. Когда он начинает резать, инструмент быстро разгоняется до 100 дюймов/мин. Когда он достигает первых 9В повороте 0 градусов он замедляется до нуля, меняет направление, а затем снова быстро разгоняется до 100 дюймов/мин.

Опубликованный g-код траектории инструмента для контроллера ShopSabre (WinCNC) показан справа на рисунке ниже. Обратите внимание, что на линии N8 инструмент погружается со скоростью 50 дюймов/мин (F50.) в начальную точку резания, а затем на линии N9 ускоряется до 100 дюймов/мин, чтобы начать резку (F100.). Также обратите внимание, что на линиях с N10 по N13 скорость подачи остается на уровне 100 дюймов/мин вокруг каждого угла 90 градусов.

При скорости подачи при резке для траектории, установленной на 100 дюймов/мин, вы не видите в g-коде, что фреза должна останавливаться в каждом углу, показанном на рисунке как «0» точек, для изменения направления . Контроллер станка с ЧПУ справляется с этим.

Если использовать аналогию с автомобилем и водителем, представьте себя резчиком, и вы едете на своей машине со скоростью 100 миль в час «в лоб» до 90-градусного левого поворота! Стоит притормозить перед поворотом, верно? Именно здесь вступает в действие оптимизация скорости подачи.

Рис. 2: (слева) Пример скорости подачи при резке для операции профилирования по 2½ осям на 2-дюймовом квадрате. (Справа) Опубликованный g-код примера траектории для контроллера ShopSabre (WinCNC).

Каждый из CAM-продуктов MecSoft 2017 года включает функцию оптимизации скорости подачи (конфигурации Professional и Premium), которая напрямую решает проблему скорости подачи на углах. После создания траектории выберите ее и перейдите в Редактор траекторий. Вы увидите новый значок на панели инструментов под названием «Оптимизация скорости подачи» (показан ниже).

Рис. 3: Значок оптимизации скорости подачи во всех продуктах CAM 2017 (конфигурации Professional и Premium).

Отображает диалоговое окно Оптимизация скорости подачи, в котором можно установить параметры уменьшения скорости подачи. На приведенном ниже рисунке показано, как установка этих параметров может повлиять на операцию профилирования по 2½ оси на 2-дюймовом квадратном прямоугольнике, состоящем из четырех линейных разрезов, каждый из которых имеет длину 2 дюйма. Мы устанавливаем предельный угловой угол на 90 градусов. У нас есть Расстояние до угла, чтобы начать уменьшение, и Расстояние после угла, чтобы сбросить федерацию, оба установлены на 0,5. У нас также есть процент снижения скорости подачи, равный 0,5 9.0003

Мы устанавливаем предельный угловой угол на 90 градусов. У нас есть Расстояние до угла, чтобы начать уменьшение, и Расстояние после угла, чтобы сбросить федерацию, оба установлены на 0,5. У нас также есть процент снижения скорости подачи, равный 0,5 9.0003

Опять же, обратите внимание, что на линии N8 инструмент погружается со скоростью 50 дюймов/мин (F50.) в начальную точку резания, а затем на линии N9 ускоряется до 100 дюймов/мин, чтобы начать резку (F100.). Однако за 0,5 дюйма до первого 90-градусного угла (см. линию N10) скорость подачи при резке падает до 50 дюймов/мин. На этой уменьшенной скорости инструмент продолжает двигаться к углу, меняет направление и движется со скоростью 50 дюймов/мин, пока не достигнет 0,5 дюйма за точкой угла (см. линию N11), а затем возвращается к заданной скорости подачи при резке 100 дюймов/мин ( см. линию N12), пока не приблизится к следующему углу.

Рис. 4: (слева вверху) Пример скорости подачи при резке для операции 2½-осевого профилирования на 2-дюймовом квадрате с применением оптимизации подачи. (Слева-внизу) Диалоговое окно «Оптимизация скорости подачи» (конфигурации «Профессиональная» и «Премиум»). (Справа) Опубликованный g-код примера траектории для контроллера ShopSabre (WinCNC).

(Слева-внизу) Диалоговое окно «Оптимизация скорости подачи» (конфигурации «Профессиональная» и «Премиум»). (Справа) Опубликованный g-код примера траектории для контроллера ShopSabre (WinCNC).

Что ж, если использовать аналогию с автомобилем и водителем — вам действительно может понадобиться затормозить, прежде чем вы достигнете 90-градусного левого поворота, двигаясь «лоб в лоб» со скоростью 100 миль в час!

Использование оптимизации скорости подачи может не спасти вам жизнь, но поможет продлить срок службы ваших инструментов и станка с ЧПУ!

Дон Лакурс

Дон Лакурс (Don LaCourse) работает инженером по приложениям в MecSoft Corporation. Дон обладает более чем 20-летним опытом работы с системами CAD/CAM как в автомобильной промышленности, так и в приложениях для проектирования пресс-форм. Дон также имеет обширный опыт документирования продуктов CAD/CAM и активно участвует в написании интерактивной справки, а также в создании обучающих руководств для продуктов MecSoft.

..

.. ..

..