Как припаять SMD простым паяльником

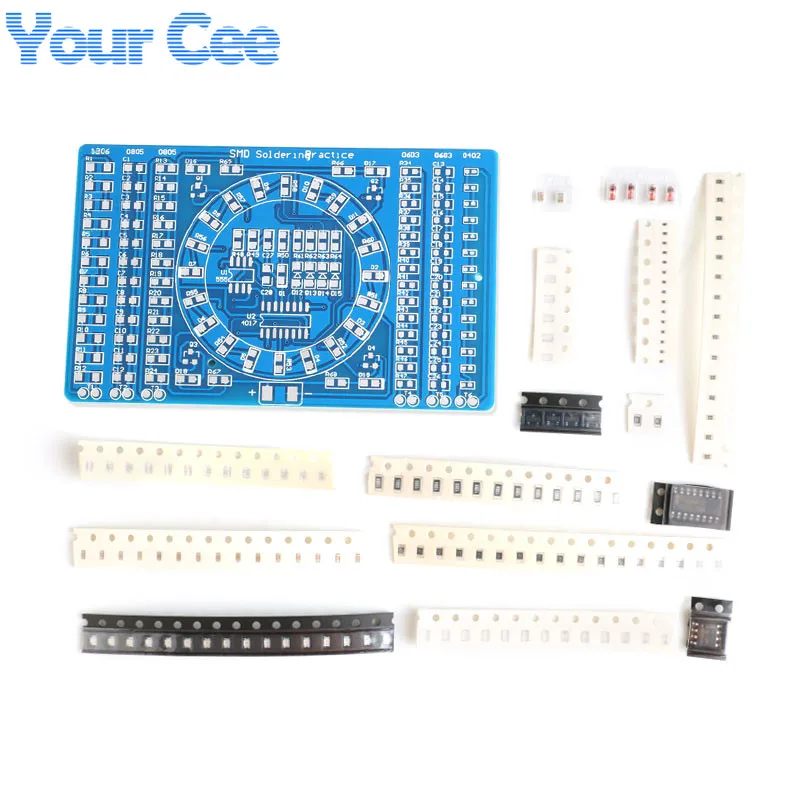

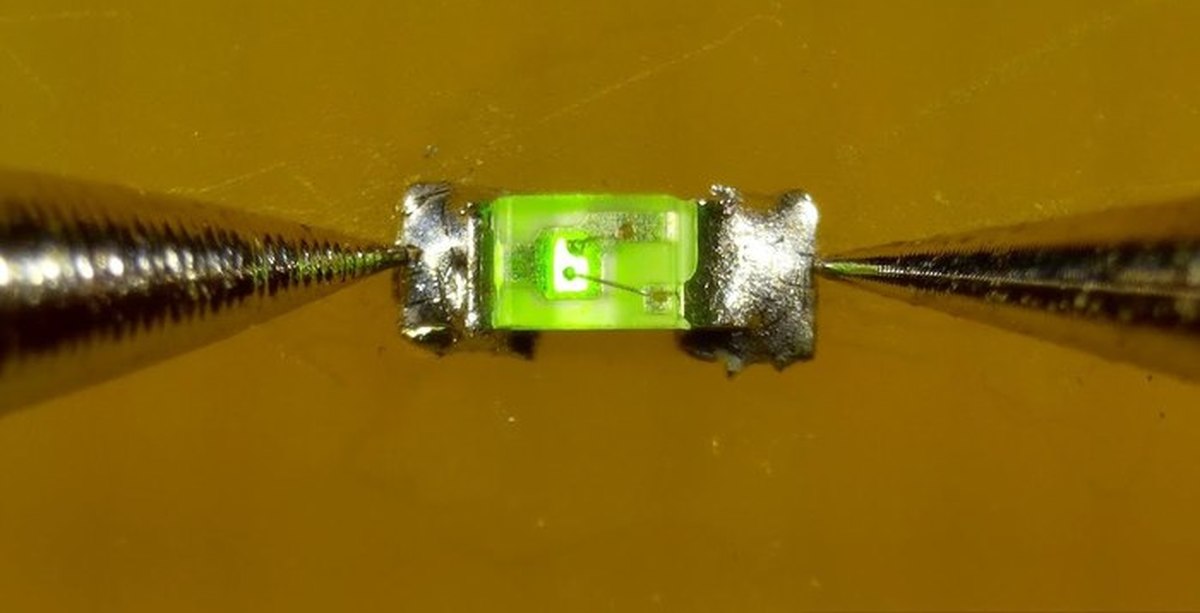

Иногда случается так, что необходимо срочно припаять SMD-элемент, но под рукой нет специальных инструментов. Только обычный паяльник, припой и канифоль. В этом случае, припаять миниатюрный SMD-элемент сложно, но можно, если знать определенные особенности такой пайки.Я использую некоторые навыки, описание которых нигде не встречал, поэтому решил ими поделиться (в конце заметки – см. видео процесса). Корпус SMD – 0805.

Заставить жало не дрожать – невозможно

Ни один человек не способен сделать так, чтобы инструмент (любой – не только паяльник) не подрагивал в руках. Когда-то давно я читал про мастеров, рисующих миниатюрные картины или росписи. Там была описана технология, которой они пользуются в работе. Суть ее в том, что необходимо согласовывать движения кисти с ударами сердца. От ударов сердца собственно и происходит неизбежное подрагивание рук.

Не нужно бороться с дрожью – это бесполезно. Нужно научиться под нее подстраиваться.

Методика “птичий клюв”

Когда птица строит гнездо, то вставляя очередную ветку, она делает короткие и множественные движения клювом. Даже если нужно подправить уже вставленную в гнездо веточку, каждое действие птица производит совершая несколько мелких и точных движений. По правде говоря эти движения не всегда точны, но в сумме все же дают нужный результат.

Главная ошибка многих новичков в том, что они при пайке пытаются сделать длинное и непрерывное движение. Это бесполезно. Секрет в том, что необходимо делать короткие движения (в идеале они согласовываются с ударами сердца, но специально концентрироваться на этом не нужно, – со временем это должно получится само собой).

Пайка SMD элемента в три этапа

Главная трудность пайки SMD-элементов обычным паяльником – в том, чтобы удержать деталь пинцетом.

Т.е. в самом начале пайки главное внимание должно быть сконцентрировано на усилие руки, держащей пинцет. Здесь немаловажно также выбрать правильный угол обзора, чтобы четко видеть насколько ровно деталь легла на свое место.

При этом не помешает знать один маленький секрет.

В самом начале деталь достаточно лишь слегка “прихватить“. Не нужно пытаться сразу припаять ее с первой стороны! Хорошая пайка требует переноса внимания на сам процесс пайки – концентрация внимания на пинцете теряется…

Таким образом вначале только прихватываем деталь с одного конца.

Прихватив деталь – избавляемся от пинцета, и припаиваем вторую сторону детали. И только потом возвращаемся к окончательной пайке первой стороны.

Не стоит забывать, что площадки под элемент на плате должны быть ровные. Если там был припой – нужно аккуратно удалить его излишки перед пайкой, иначе деталь после пайки останется “перекошенной”.

Итак, когда деталь прихвачена, то сдвинуть ее уже невозможно (если только не перегревать или не прикладывать ощутимо больших усилий). Это позволяет отвлечься от ее удержания, и сконцентрироваться на пайке с другого конца, после чего вернуться к первому.

Таким образом, пайка происходит в три этапа:

- “Прихватывание” детали

- Пайка противоположного “прихваченному” конца

- Возврат к пайке “прихваченного” конца

Ниже – видеоролик, который я записал, когда дорабатывал видео и аудио выход для старой видеодвойки FUNAI

(см. статью FUNAI tvr 1400a mk7 – как сделать видеовыход).

Все используемые инструменты – простые и грубые, включая самодельную кисточку из лески (которой я промываю место пайки спиртом). Канифоль – обычная, “камешком”. Паяльник – 25 ватт.

КСТАТИ! Самый лучший паяльник для “нежных” деталей тот, на котором канифоль “дымит”, но не успевает перекипеть полностью на жале в течение примерно 7 секунд. Если канифоль выкипает в течение 2-3 секунд, то жало паяльника имеет слишком высокую температуру и может повредить SMD-элемент.

Пайка произведена не идеально, но я и хотел, чтобы была запечатлена самая обычная приемлемая пайка, пусть даже с некоторыми незначительными помарками (задевание соседней площадки, капание излишка канифоли), чему поспособствовала камера, из за которой пришлось держать инструменты почти на вытянутых руках. Тем не менее эта пайка – нормальная и суть методики здесь была продемонстрирована.

Тем не менее эта пайка – нормальная и суть методики здесь была продемонстрирована.

Рекомендую развернуть видео на весь экран и установить качество “Full HD” в настройках видеоролика.

Технологии пайки SMD-компонентов и их реализация в домашних условиях — Меандр — занимательная электроника

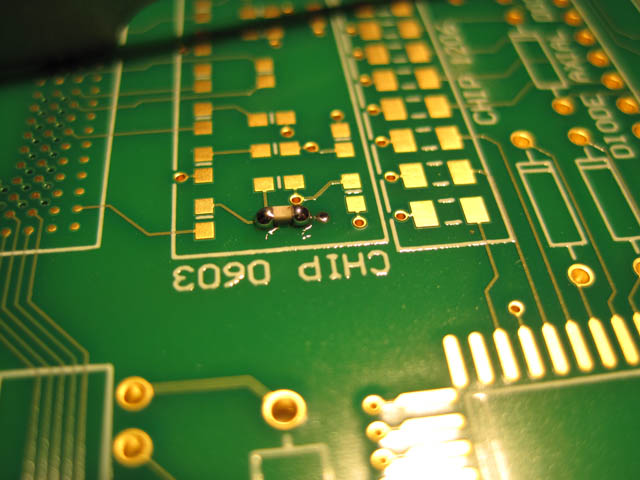

За последние несколько лет, технология поверхностного монтажа радиокомпонентов стала очень популярной и применяется при производстве большинства современных электронных устройств. Аббревиатура SMD расшифровывается как — surface mounted device, что в свою очередь можно перевести как «прибор монтируемый на поверхность». Собственно само название данной технологии полностью раскрывает ее суть — радиокомпоненты монтируются непосредственно на поверхность платы, но в отличии от навесных компонентов, SMD-компонентам не нужны специальные отверстия для монтажа.

Отсутствие специальных отверстий для установки радиокомпонентов позволило сделать печатные платы компактнее. Применение технологии поверхностного монтажа позволяет значительно экономить место на плате, что в свою очередь позволяет увеличить плотность радиокомпонентов и делать более сложные устройства.

Применение технологии поверхностного монтажа позволяет значительно экономить место на плате, что в свою очередь позволяет увеличить плотность радиокомпонентов и делать более сложные устройства.

Кроме того, большинство SMD-компонентов имеют миниатюрный размер, за счет того, что им не требуются крупные выводы, как у выводных компонентов. Но многие ошибочно считают, что все без исключения SMD-компоненты очень маленькие. Среди них довольно часто встречаются и крупные радиодетали, которые отличаются от своих “выводных” собратьев лишь типом выводов (что логично).

Но давайте перейдем к сути статьи, а именно вопросу — как же осуществляется пайка SMD-компонентов и можно ли реализовать ее в домашних условиях.

SMD и обычный электрический паяльник

Довольно часто при мелкосерийном производстве или производстве прототипов устройств специалисты используют обычные электрические паяльники. Как же паять SMD-компоненты с помощью контактного паяльника?

1. Сперва на место, где должен быть установлен компонент наноситься флюс.

2. Далее устанавливается сам компонент, который необходимо припаять.

3. На жало паяльника наноситься немного припоя. Главное не переборщить и не нанести слишком много.

4. Капля припоя наноситься на контакты компонента. Благодаря флюсу, припой хорошо растекается и надежно скрепляет компонент с контактом на плате.

Если припоя будет слишком много — место пайки выйдет неаккуратным. Излишки припоя с легкостью убаюкаться специальной лентой, или же просто жалом паяльника.

Для пайки SMD-компонентов обычным паяльником лучше заменить стандартное жало на тонкое. Если же такого нет, можно использовать и стандартное, но перед тем, как приступать к серьезной работе потребуется небольшая тренировка.

Плюсы такого способа в его простоте. Если есть обычный паяльник, то кроме него собственно ничего и не потребуется. Минусы также очевидны — скорость работы будет довольно низкой (особенно при отсутствии навыков пайки SMD).

Пайка с помощью термовоздушной паяльной станции (фена)

Такой способ также часто используется при мелкосерийном производстве и ремонте.

1. На плату наноситься специальная паяльная паста.

2. устанавливается SMD-компонент который необходимо припаять.

3. компонент и место пайки прогреваются феном. При этом, из паяльной пасты испаряется флюс, а мельчайшие крупинки припоя плавятся и растекаются, припаивая компонент к контактам платы.

Плюсы такого метода — аккуратное место пайки компонента к плате и простота выполнения всего процесса. Главное не наносить слишком много пасты. При этом не всегда требуется нанесение дополнительной порции флюса, так как он уже содержится в пасте.

Минус такого способа всего один — термовоздушная паяльная станция может быть довольно дорогой. Также, поток воздуха воздействует не точечно, а на определенной области. Если не установить насадку для работы с миниатюрными SMD-компонентами, есть большая вероятность прогреть и расплавить припой на уже припаянных компонентах.

Пайка инфракрасной паяльной станцией

Домашняя реализация такого типа пайки может быть затруднительной, так как весь процесс осуществляется с помощью инфракрасной паяльной станции. Как видно из названия, нагревание флюса производиться с помощью инфракрасного излучения. При этом важен контроль температуры нагрева, а также не обойтись без подогрева самой платы. Это необходимо для предотвращения ее деформации при нагреве инфракрасным паяльником.

Существует множество видов инфракрасных паяльных станций, среди которых можно найти как любительские, так и профессиональные

Как происходит процесс пайки с помощью такого оборудования?

1. Сперва на плату наносится паяльная паста.

2. Далее устанавливаются компоненты, которые необходимо припаять.

3. Компонент вместе с местом пайки прогреваются инфракрасным излучением, вследствие чего компонент надежно припаивается к месту пайки.

Компонент вместе с местом пайки прогреваются инфракрасным излучением, вследствие чего компонент надежно припаивается к месту пайки.

Существуют сложные, программируемые паяльные станции, которые способны самостоятельно припаивать элементы на плату. Достаточно лишь нанести на места пайки пасту и компоненты, а паяльная станция сделает все остальное. При этом, наблюдать за процессом можно с экрана монитора, отслеживая прогресс работы и температурные показатели.

Преимущество такого способа очевидны — с хорошей паяльной станцией процесс производства плат можно сделать полуавтоматическ

Некоторые умельцы собирают свои собственные паяльные станции. Их стоимость гораздо ниже, чем у заводских, но сам процесс сборки и программирования довольно сложный.

Пайка в индукционной печи

Данный процесс применяется в промышленном производстве печатных плат. Он позволяет производить десятки, а то и сотни печатных плат в час, при этом, весь процесс может быть полностью автоматизирован. Как происходит процесс индукционной пайки и подготовка к нему?

1. На плату наноситься специальный трафарет.

2. Через трафарет, на плату наносят слоя паяльной пасты.

3. Далее, на плату устанавливаются компоненты.

4. Плата отправляется в индукционную печь, где и происходит весь процесс пайки.

Плюсы индукционной пайки — высокая скорость производства, возможность полной автоматизации процесса. Минусы — такое мини-производств

Так что в итоге?

Несмотря на сложность некоторых методов пайки, все их можно реализовать в домашних условиях:

- Пайка обычным электрическим паяльником наиболее доступный способ монтажа SMD-компонентов.

После небольшой тренировки Вы сможете паять даже сложные компоненты с большим количеством выводов.

После небольшой тренировки Вы сможете паять даже сложные компоненты с большим количеством выводов. - Пайка термовоздушной паяльной станцией дает оптимальное качество пайки и не вызовет особых затруднений даже у новичков, но такая станция стоит гораздо дороже, чем обычный паяльник. Но если Вы истинный радиолюбитель и часто работаете с SMD-компонентами такие затраты будут оправданными.

- Инфракрасная паяльная станция обеспечивает отличное качество пайки. Если фирменная станция не по карману, можно попробовать собрать свою собственно, своими силами. Существует множество любительских проектов, где даже есть списки всех необходимых компонентов, а также можно загрузить прошивку с открытым исходным кодом. Но помните, что сборка собственной паяльной станции требует определенных навыков и знаний.

- Индукционная пайка наиболее сложная, так как требует наличия знаний, навыков и редких компонентов. Тем не менее, все это можно реализовать в домашних условиях, но подумайте — стоит ли оно того и нужно ли Вам производить платы устройств в около промышленных масштабах.

Разработка роботов » Архив » Пайка планарных (SMD) компонентов

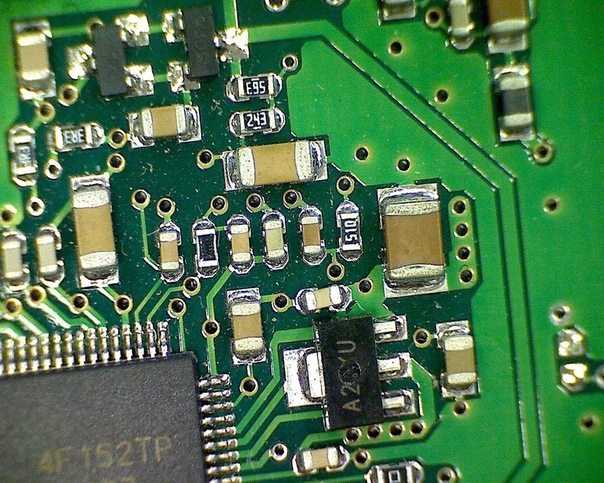

Современные тенденции показывают, что бывший популярным и простым дырочный монтаж компонентов уходит (ушел уже) в прошлое. Признаюсь, я не люблю планарные компоненты. До сих пор при возможности стараюсь выполнить проект, используя дырочный монтаж, хотя и имеется в активе 3-4 платы, сделанные под SMD. Особенно кошмарным пайка таких корпусов может показаться новичкам. Помню, когда я впервые начал паять корпус LQFP100 одного ARM контроллера, я думал, что это невозможно. И тот первый раз закончился далеко не успешно. Поэтому в этой статье я не буду учить или делиться опытом, эту роль придется примерить тебе, читатель и помочь рекомендациями.

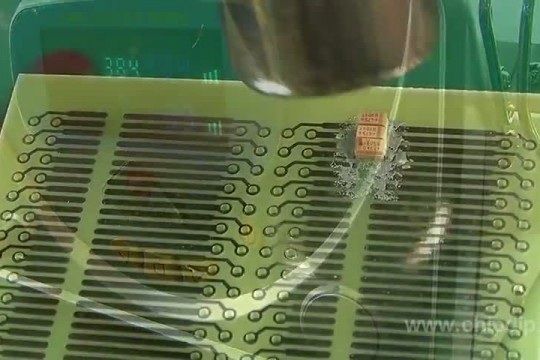

Ранее я пренебрегал опытом и технологиями, окружающими нас и использую достаточно самобытный способ распайки SMD. Использую фен, затем пайку “сухим жалом”. В случае с QFN корпусами сначала жирно обрабатываю припоем место контакта и контактные вывод микросхемы, затем использую густой флюс (ЛТИ-120) и добиваюсь эффекта самовыравнивая, когда посаженная микросхема вследствие сил поверхностного натяжения встает “контакт в контакт”. Плата для улучшения этого эффекта должна быть подогрета предварительно. После этого феном при температуре – не выше 300 градусов провожу пайку. При этом в конце надавливаю на микросхему до появления шариков по бокам выводов. По равномерности этого эффекта сужу о качестве пайки QFN компонента.

Плата для улучшения этого эффекта должна быть подогрета предварительно. После этого феном при температуре – не выше 300 градусов провожу пайку. При этом в конце надавливаю на микросхему до появления шариков по бокам выводов. По равномерности этого эффекта сужу о качестве пайки QFN компонента.

Недавно решил узнать, как это делается за рубежом. Наткнулся на классное видео.

Показанный здесь способ пайки называется “Drag Soldering”. Он совмещает высокую скорость с хорошим качеством пайки. Посмотрев на все, я решил изучить этот способ. Мне удалось выяснить, что для очистки микросхемы (через салфетку в видео, кстати, что это за материал?) они используют изопропил, остальное необходимо уточнить:

1. Что за странную субстанцию они используют для пайки углов? Похоже на паяльную пасту. Какой марки?

Что за странную субстанцию они используют для пайки углов? Похоже на паяльную пасту. Какой марки?

2. Как называется густой флюс, которым они покрывают контакты микросхемы перед сквозной пайкой?

3. Какова оптимальная температура жала?

4. Оправдано ли применение жала “микроволна” и почему они не применяют его?

5. Какой диаметр припоя используется при подаче сверху?

6. Нужно ли подогревать плату?

Кстати, нашел тут видео, где показана пайка QFN примерно так, как делаю я.

Немножко о “наколенных” технологиях. Пайка SMD компонентов с помощью ИК излучения.

В предыдущей части я начинал осваивать технологию ИК-пайки с помощью подручного оборудования, в частности прожектора.В виду того, что долго теоретизировать мне невыгодно так же как и землеройке мечтать о еде, то я быстренько перешел к практике.

Ничего лучшего чем врезать прожектор в поверхность стола я не придумал.

Так как столов два, особого стеснения я не испытываю.

Так как столов два, особого стеснения я не испытываю. Получилось слегка брутально и не совсем аккуратно, зато быстро и надежно. 🙂

По центру собственно сам прожектор, справа, у края стола – диммер, для регулировки мощности. Врезан прямо в поверхность стола. Одним словом просто и удобно.

В нерабочем положении прожектор закрывается листом ДВП. Это вполне позволяет использовать стол для более тривиальных целей.

Для контроля температуры я приобрел пирометр – Mastech MS6530:

Как и в многих подобных ему, девайс использует лазерную систему указания зоны измерения (присмотревшись, можно увидеть кружок из красноватых точек на северном мосту – первое фото).

За двое суток эксплуатации прибор зарекомендовал себя только с лучшей стороны.

Описаный выше способ крепления прожектора позволяет его использовать в качестве как подогревателя так и самостоятельной ИК-паяльной станции.

Достаточно просто с помощью столь нехитрой установки производится замена разъемов PCI, AGP, слотов памяти:

Модуль банально вынимается руками. Ключевой момент – точный контроль температуры, что позволяет избежать деформации платы, перегрева разъемов и компонентов.

Ключевой момент – точный контроль температуры, что позволяет избежать деформации платы, перегрева разъемов и компонентов.

Маленькая хитрость – как правильно подметил getinaks, для удобства работы и во избежание деформации нагретого разъема, в разъем для памяти можно вставить неисправный модуль.

Для снятия и установки деталей на плату использую простенькую фабричную присоску:

На нижнем фото видно сменные резиновые насадки разных размеров.

Справочная информация:

Немножко справочной информации о современных припоях и технологиях пайки

Бессвинцовые припои

Руководство по заметно более “крутому” пирометру, которое позволяет понять принцип и приемы работы с ним.

Автоматический монтаж BGA и SMD – АО «НИЦЭВТ»

На участке автоматического и полуавтоматического монтажа выполняются операции сборки электронных модулей по технологии поверхностного монтажа BGA и SMD компонентов, включающей следующие основные операции:

- нанесение паяльной пасты

- установка SMD и BGA компонентов

- пайка в конвекционной печи

- отмывка собранных ячеек

- автоматизированный визуальный контроль собранных ячеек

- рентгеновский контроль BGA-компонентов

Нанесение паяльной пасты

Для нанесения паяльной пасты, в зависимости от объема заказа,

материала и конструкции трафаретов, используются ручной (Fritsch) и

полуавтоматический (Speedprint 200e) принтеры трафаретной печати фирмы.

Полуавтоматический принтер трафаретной печати Speedprint 200e:

- Размер печатной платы: 450 ? 400 мм

- Толщина печатной платы: 0,4—5 мм

- Выравнивание печатной платы по осям X и Y, по оси вращения: ± 10 мкм

- Точность повторяемости позиционирования: ± 25 мкм

Ручной принтер трафаретной печати Fritsch:

- легкая перенастройка на новые виды продукции

- точное позиционирование по осям X, Y и по повороту микрометрическими винтами

- удобная фиксация плат, в т.ч. двусторонних на магнитных пинах

Используемая паяльная паста — MP218 (Sn62Pb36Au2) фирмы Multicore, которая обеспечивает требуемое качество пайки BGA и SMD компонентов как со свинцовым так и беcсвинцовым покрытием, в т.ч. в режиме смешанной комплектации.

Установка поверхностно монтируемых компонентов

Для монтажа BGA и SMD-компонентов используются автоматы CLM9000 фирмы ESSEMTEC и Flexys 10 фирмы Europlacer.

Автомат Flexys 10

- Производительность: 10000 компонентов/час (по IPC – 8600)

- Точность размещения: 35 мкм для QFP и 60 мкм для чипов

- Захватывающая головка: 8 захватов револьверного типа

- Вместительность фидерной консоли: 128 (8 мм питатели + матричные поддоны)

- Типы компонентов: прямоугольной и цилиндрической формы, SO, PLCC, QFP, TSOP, BGA, Micro BGA, CSP и другие поверхностно монтируемые элементы неправильной формы

- Размеры: от 0201 до 50 ? 50 мм

- Максимальная высота компонента: 19,5 мм

- Минимальный шаг выводов: 0,3

Автомат CLM9000

- Производительность: 3000 компонентов/час (по IPC)

- Точность размещения: 60 мкм

- Захватывающая головка: 1

- Вместительность фидерной консоли: 190 (8 мм ленты)

- Типы компонентов: прямоугольной и цилиндрической формы, SO, PLCC, QFP, TSOP,

- Размеры: от 0402 до 30 х 30 мм

- Минимальный шаг выводов: 0,6 мм

- Максимальный размер PCB: 300 ? 400 мм

Для монтажа BGA и SMD-компонентов на единичных (опытных) изделиях

(в т. ч. при поставке КИ «россыпью») используются вакуумные манипуляторы

Fritsch. Захват элементов осуществляется специальной вакуумной головкой,

что обеспечивает достаточную точность позиционирования по любой оси и

защиту компонентов от статического электричества. Они не предусматривают

работу с ленточными питателями.

ч. при поставке КИ «россыпью») используются вакуумные манипуляторы

Fritsch. Захват элементов осуществляется специальной вакуумной головкой,

что обеспечивает достаточную точность позиционирования по любой оси и

защиту компонентов от статического электричества. Они не предусматривают

работу с ленточными питателями.

Пайка SMD и BGA в конвекционной печи

Пайка собранных ячеек осуществляется в конвейерной печи конвекционного оплавления FL-VP 660. Запатентованная конструкция плит нагрева, расположенных в каждой зоне, позволяет производить равномерный нагрев печатной платы. Система конвекции горячего воздуха расположена как с верхней, так и с нижней стороны каждой зоны. Независимый контроль температуры каждой зоны гарантирует равномерность температур во время прохождения платы через тоннель. Пайка плат может осуществляться в среде инертного газа (Азот), что повышает качество пайки BGA и SMD и снижает окисление контактов.

Печь FL-VP 660

- Количество зон: 6 зон пайки + 1 зона охлаждения

- Максимальная температура: 350 °С

- Среда пайки BGA и SMD (применяемые газы): азот

- Точность температуры: ± 1 °С

- Допуск температуры: ± 2 °С

- Ширина печатных плат: 35—430 мм

Отмывка собранных ячеек

Технологическое оборудование — установка отмывки Oko 2000:

- автоматический контроль отмывки

- программирование индивидуального цикла

- до 5 стадий ополаскивания

- сушка горячим воздухом

- стандартный цикл отмывки — 5 минут

Автоматизированный визуальный контроль собранных ячеек.

Технологическое оборудование — установка визуального контроля 22fх, фирмы Marantz.

- инспекция элементов: наличие/отсутствие, полярность, смещение, маркировка, качество паяного соединения и КЗ между выводами ИМС

- программирование с использованием библиотек компонентов или эталонных изделий

- импорт данных из программ машин установщиков элементов и Gerber-файлов.

Рентгеновский контроль

Технологическое оборудование — XBIM-130, фирмы Piergiacomi:

- контроль пайки выводов BGA-компонентов

- контроль пайки активных и пассивных элементов

- контроль пустот

- контроль «плохих» соединений

- контроль коротких замыканий

Ручной монтаж сложных плат на компонентах 0402, 0603, QFN, LQFP и THT

За последние несколько лет, технология поверхностного монтажа радиокомпонентов стала очень популярной и применяется при производстве большинства современных электронных устройств. Аббревиатура SMD расшифровывается как — surface mounted device, что в свою очередь можно перевести как «прибор монтируемый на поверхность». Собственно само название данной технологии полностью раскрывает ее суть — радиокомпоненты монтируются непосредственно на поверхность платы, но в отличии от навесных компонентов, SMD-компонентам не нужны специальные отверстия для монтажа.

Аббревиатура SMD расшифровывается как — surface mounted device, что в свою очередь можно перевести как «прибор монтируемый на поверхность». Собственно само название данной технологии полностью раскрывает ее суть — радиокомпоненты монтируются непосредственно на поверхность платы, но в отличии от навесных компонентов, SMD-компонентам не нужны специальные отверстия для монтажа.

Отсутствие специальных отверстий для установки радиокомпонентов позволило сделать печатные платы компактнее. Применение технологии поверхностного монтажа позволяет значительно экономить место на плате, что в свою очередь позволяет увеличить плотность радиокомпонентов и делать более сложные устройства.

Кроме того, большинство SMD-компонентов имеют миниатюрный размер, за счет того, что им не требуются крупные выводы, как у выводных компонентов. Но многие ошибочно считают, что все без исключения SMD-компоненты очень маленькие. Среди них довольно часто встречаются и крупные радиодетали, которые отличаются от своих “выводных” собратьев лишь типом выводов (что логично).

Но давайте перейдем к сути статьи, а именно вопросу — как же осуществляется пайка SMD-компонентов и можно ли реализовать ее в домашних условиях.

SMD и обычный электрический паяльник

Довольно часто при мелкосерийном производстве или производстве прототипов устройств специалисты используют обычные электрические паяльники. Как же паять SMD-компоненты с помощью контактного паяльника?

1. Сперва на место, где должен быть установлен компонент наноситься флюс.

2. Далее устанавливается сам компонент, который необходимо припаять.

3. На жало паяльника наноситься немного припоя. Главное не переборщить и не нанести слишком много.

4. Капля припоя наноситься на контакты компонента. Благодаря флюсу, припой хорошо растекается и надежно скрепляет компонент с контактом на плате.

Если припоя будет слишком много — место пайки выйдет неаккуратным. Излишки припоя с легкостью убаюкаться специальной лентой, или же просто жалом паяльника.

Для пайки SMD-компонентов обычным паяльником лучше заменить стандартное жало на тонкое. Если же такого нет, можно использовать и стандартное, но перед тем, как приступать к серьезной работе потребуется небольшая тренировка.

Если же такого нет, можно использовать и стандартное, но перед тем, как приступать к серьезной работе потребуется небольшая тренировка.

Плюсы такого способа в его простоте. Если есть обычный паяльник, то кроме него собственно ничего и не потребуется. Минусы также очевидны — скорость работы будет довольно низкой (особенно при отсутствии навыков пайки SMD).

Технология пайки

Как уже указывалось выше, пайка SMD-компонентов осуществляется прямо на поверхность монтажных пятачков. Очень часто при этом выводы деталей после монтажа даже не видны. Поэтому использование традиционного паяльника невозможно.

Пайка СМД-компонентов осуществляет одним из нескольких способов:

- разогревом всей платы в печи;

- использованием инфракрасного паяльника;

- применением термовоздушного паяльника или фена.

Когда устройства с применением SMD-компонентов изготавливаются промышленными методами, применяются специальные роботы-автоматы. В этом случае на монтажных пятачках уже предварительно нанесен припой в количестве, достаточном для монтажа. В иных случаях при подготовке, по трафарету наносится паяльная паста для SMD-компонентов. Манипулятор робота устанавливает детали на свои места и надежно фиксирует их. После этого платы с установленными SMD-компонентами отправляются в печь.

Температуру в печи плавно повышают до определённого значения, при котором расплавляется припой. Для материала, из которого изготовлены платы и радиокомпоненты, это температура не опасна. После того, как весь припой расплавлен, температуру снижают. Снижение производится плавно по определенной программе, определяемой термопрофилем. Именно при таком остывании, а не при резком охлаждении, пайка будет наиболее прочной.

Подготовка платы в домашних условиях

Чтобы качественно припаять SMD-компоненты в условиях домашней мастерской, понадобится инфракрасный паяльник или термовоздушная станция. Перед пайкой обязательно нужно подготовить плату. Для этого ее надо очистить и облудить пятачки. Если плата новая и ни разу нигде не использовалась, почистить можно обычным ластиком. После этого необходимо обезжирить поверхность, нанеся флюс. Если же она старая, и на ней присутствует загрязнения и остатки прежнего припоя, можно подготовить ее при помощи мелкозернистой наждачной бумаги, также обезжирив после зачистки флюсом.

Паять SMD-компоненты обычным паяльником не очень удобно из-за малого размера контактных площадок. Но если нет паяльной станции, то можно применить и паяльник с тонким жалом, работая им аккуратно, набирая припой на разогретое жало и быстро дотрагиваясь до контакта.

Нанесение пасты

Чтобы качественно припаять микросхемы, лучше воспользоваться не припоем, а паяльной пастой. Для этого элемент необходимо расположить на плате и зафиксировать. Из инструментов используют пинцет, пластиковые прижимы, небольшие струбцины. Когда выводы SMD-компонента оказались точно на монтажных пятачках, на них наносится паяльная паста. Для этого можно использовать зубочистку, тонкую кисть или медицинский шприц.

Наносить состав можно, не заботясь о том, что он покрывает и поверхность платы вокруг монтажных пятачков. Во время прогрева силы поверхностного натяжения соберут его в капли и локализуют в местах будущих контактов SMD-компонента с дорожками.

Прогревание

После нанесения необходимо прогреть область монтажа инфракрасным паяльником или феном (температура примерно 250 °C). Паяльный состав должен расплавиться и растечься по контактам монтируемого компонента и пятачка. Мощность струи фена надо отрегулировать таким образом, чтобы она не сдувала капли паяльной пасты с платы. Если позволяют характеристики устройства, используемого для пайки, снижать температуру надо плавно. Не допускается ускорять остывание путем обдува контактов SMD-компонентов воздухом.

По такой же технологии осуществляется и пайка светодиодов, в случае замены перегоревших элементов в каком-либо светильнике или, например, в подсветке приборов. Различие лишь в том, что плату во время пайки необходимо прогревать со стороны, обратной той, на которой установлены компоненты.

Пайка с помощью термовоздушной паяльной станции (фена)

Такой способ также часто используется при мелкосерийном производстве и ремонте. При этом, качество пайки будет гораздо выше, чем при использовании обычного паяльника. Пайка термовоздушной паяльной станцией, или феном происходит следующим образом:

1. На плату наноситься специальная паяльная паста.

2. устанавливается SMD-компонент который необходимо припаять.

3. компонент и место пайки прогреваются феном. При этом, из паяльной пасты испаряется флюс, а мельчайшие крупинки припоя плавятся и растекаются, припаивая компонент к контактам платы.

Плюсы такого метода — аккуратное место пайки компонента к плате и простота выполнения всего процесса. Главное не наносить слишком много пасты. При этом не всегда требуется нанесение дополнительной порции флюса, так как он уже содержится в пасте.

Минус такого способа всего один — термовоздушная паяльная станция может быть довольно дорогой. Также, поток воздуха воздействует не точечно, а на определенной области. Если не установить насадку для работы с миниатюрными SMD-компонентами, есть большая вероятность прогреть и расплавить припой на уже припаянных компонентах.

042-Пайка SMD компонентов.

Вот, решил показать, как я паяю SMD компоненты («Surface Montage Details» — означает поверхностный монтаж деталей). Вообще, почему-то, бытует мнение, что паять SMD компоненты сложно и неудобно. Я постараюсь Вас переубедить в обратном. Более того, я докажу, что паять SMD компоненты намного проще обычных TH компонентов («Through Hole» в переводе «сквозь отверстие» — сквозьдырочные компоненты :)).

Если быть совсем уж откровенным у TH и SMD компонентов есть свои назначения и области использования и попытки с моей стороны убеждать Вас в том, что SMD лучше, немного не корректны. Ну да ладно — все равно, я думаю, Вам будет интересно почитать.

Знаете, какая главная ошибка тех, кто первый раз пробует паять SMD компоненты?

Разглядывая меленькие ножки микросхемы, сразу возникает мысль о том, какое тонкое жало нужно взять, чтобы паять эти мелкие ножки и не насажать «соплей» между ними. В магазине находим конусное тонкое жало, цепляем его на паяльник, набираем маленькую капельку припоя и пытаемся иголкой-жалом обпаять каждую ножку отдельно. Получается долго, утомительно и не аккуратно. Данный подход, казалось бы, логичен, но в корне не верен! И вот почему – паять SMD компоненты помогают такие «страшные силы» как поверхностное натяжение, силы смачивания, капиллярный эффект и не использовать их значит сильно усложнять свою жизнь.

Как все должно проходить в теории? Когда жало паяльника приложено к ножкам начинает действовать сила смачивания — олово под действием этой силы начинает «обтекать» ножку со всех сторон. Под ножку олово «затягивается» капиллярным эффектом одновременно начинается «смачиваться» контактная площадка под ножкой и на плате. Припой равномерно «заливает» площадку вместе с ножкой. После того как жало паяльника убрано от ножек и пока еще припой в жидком состоянии, сила поверхностного натяжения формирует из припоя каплю, не давая ему растекаться и сливаться с соседними ножками. Вот такие сложные процессы происходят при пайке. Но все эти процессы происходят сами собой, а от Вас требуется лишь поднести жало паяльника к ножке (или сразу к нескольким). Правда просто?!

На практике есть определенные проблемы с пайкой очень мелких SMD компонентов (резисторы, конденсаторы …) они могут во время пайки «прилипать» к жалу. Для того чтобы избежать такой проблемы нужно паять отдельно каждую сторону.

Для того, чтобы добиться хорошей пайки, нужны определенные материалы и инструменты. Главным материалом, обеспечивающим комфортную пайку, является жидкий флюс. Он обезжиривает и снимает окислы с поверхности спаиваемого металла, что увеличивает силу смачивания. Кроме того, во флюсе припою легче образовать каплю, что препятствует созданию «перемычек-соплей» Рекомендую применять именно жидкий флюс — канифоль или вазелин-флюс не дают такого эффекта. Жидкий флюс не редкость в магазинах — купить его будет не проблема. На вид это прозрачная жидкость с противным запахом напоминающий ацетон (тот, что я покупаю называется «F5 – флюс для пайки тонкой электроники»). Можно, конечно, попробовать паять и спирто-канифолью, но во-первых, эффект будет хуже, во-вторых, после удаления застывшей канифоли спиртом, остается белый налет, который очень проблематично убрать. Вторым по важности является паяльник. Очень хорошо если имеется регулировка температуры – можно не боятся перегреть компоненты. Оптимальная температура для пайки SMD компонентов находится в пределах 250-300 оС. Если нет паяльника с регулировкой температуры, тогда лучше применять низковольтный паяльник (12v или 36v мощность 20-30w) он имеет меньшую температуру жала. Самый худший результат дает обычный паяльник на 220v. Проблема в том, что температура жала у него слишком высока, из-за чего флюс быстро испаряется и ухудшается смачиваемость поверхности пайки. Большая температура не позволяет длительно греть ножку, из-за этого пайка превращается в нервное тыканье жалом в плату. Как частичный выход из положения можно посоветовать включить паяльник через регулятор мощности (сделать самому – схема довольно простая или купить готовый – в магазине светильников такие продаются как регуляторы яркости свечения светильников, люстр). Жало у паяльника должно иметь ровный рабочий срез (это может быть или классический «топорик», типа «отвертка» или срез под 45 градусов).

Жало-конус плохо подходит для пайки SMD компонентов – не паяйте им, намучаетесь. Очень хорошие результаты дает жало «микроволна». Кто не знает – это жало имеющее в рабочей плоскости отверстие. При помощи этого отверстия и капиллярного эффекта создаваемого в нем припой можно не только наносить, но и эффективно убирать излишки (после того как я попробовал паять «микроволной» остальные жала валяются в коробочке без дела). Припой. Особого припоя не нужно – используйте тот, каким Вы обычно пользуетесь. Очень удобен припой в тонкой проволочке – легко дозировать. У меня проволочка диаметром 0.5мм. Не используйте припой без свинца (на него пытаются заставить перейти производителей электроники по причине вредности свинца). Из-за отсутствия в припое свинца значительно уменьшается сила поверхностного натяжения, паять обычным паяльником станет проблематично. Еще нужен пинцет. Тут без особенностей – подойдет любой удобный для Вас.

Технология пайки очень проста!

Кладем на контактные площадки SMD компонент, обильно его смачиваем жидким флюсом, прикладываем жало паяльника к компоненту, припой с жала перетекает на контакты компонента и контактные площадки платы, убираем паяльник.

Готово! Если компонент очень мелок или большой (жало не захватывает одновременно обе стороны) паяем каждую сторону отдельно, придерживая компонент пинцетом. Если паяем микросхему, то технология такая. Позиционируем микросхему так, чтобы ножки попали на свои контактные площадки, обильно смачиваем места пайки флюсом, припаиваем одну крайнюю ножку, окончательно совмещаем ножки с площадками (припаянная ножка позволяет, в определенных пределах, «вертеть» корпус микросхемы), припаиваем еще одну ножку по диагонали, после этого микросхема надежно закреплена и можно спокойно пропаивать остальные ножки. Паяем не спеша, проводя жалом по всем ножкам микросхемы. Если образовались перемычки нужно очистить жало от избытка припоя, обильно смазать перемычки жидким флюсом и повторно пройтись по ножкам. Лишний припой заберется жалом — «сопли» устранятся. https://www.youtube.com/watch?v=xVTHi4uyiMw

(Visited 28 634 times, 3 visits today)

Пайка инфракрасной паяльной станцией

Домашняя реализация такого типа пайки может быть затруднительной, так как весь процесс осуществляется с помощью инфракрасной паяльной станции. Как видно из названия, нагревание флюса производиться с помощью инфракрасного излучения. При этом важен контроль температуры нагрева, а также не обойтись без подогрева самой платы. Это необходимо для предотвращения ее деформации при нагреве инфракрасным паяльником.

Существует множество видов инфракрасных паяльных станций, среди которых можно найти как любительские, так и профессиональные, предназначенные для работы на мелкосерийном производстве и в сервисных центрах. Единственный недостаток таких паяльных станций — высокая стоимость, в сравнении даже с хорошими термовоздушными станциями.

Как происходит процесс пайки с помощью такого оборудования?

1. Сперва на плату наносится паяльная паста.

2. Далее устанавливаются компоненты, которые необходимо припаять.

3. Компонент вместе с местом пайки прогреваются инфракрасным излучением, вследствие чего компонент надежно припаивается к месту пайки.

Существуют сложные, программируемые паяльные станции, которые способны самостоятельно припаивать элементы на плату. Достаточно лишь нанести на места пайки пасту и компоненты, а паяльная станция сделает все остальное. При этом, наблюдать за процессом можно с экрана монитора, отслеживая прогресс работы и температурные показатели.

Преимущество такого способа очевидны — с хорошей паяльной станцией процесс производства плат можно сделать полуавтоматическим. При этом, качество выполненной работы всегда будет на высоте. Но есть и некоторые недостатки — паяльная станция стоит довольно дорого, а для использования полуавтоматических станций требуются определенные навыки и знания.

Некоторые умельцы собирают свои собственные паяльные станции. Их стоимость гораздо ниже, чем у заводских, но сам процесс сборки и программирования довольно сложный.

Пайка в индукционной печи

Данный процесс применяется в промышленном производстве печатных плат. Он позволяет производить десятки, а то и сотни печатных плат в час, при этом, весь процесс может быть полностью автоматизирован. Как происходит процесс индукционной пайки и подготовка к нему?

1. На плату наноситься специальный трафарет.

2. Через трафарет, на плату наносят слоя паяльной пасты.

3. Далее, на плату устанавливаются компоненты.

4. Плата отправляется в индукционную печь, где и происходит весь процесс пайки.

Плюсы индукционной пайки — высокая скорость производства, возможность полной автоматизации процесса. Минусы — такое мини-производство сложно реализовать в домашних условиях. А по большей части это еще и не выгодно.

Так что в итоге?

Несмотря на сложность некоторых методов пайки, все их можно реализовать в домашних условиях:

- Пайка обычным электрическим паяльником наиболее доступный способ монтажа SMD-компонентов. После небольшой тренировки Вы сможете паять даже сложные компоненты с большим количеством выводов.

- Пайка термовоздушной паяльной станцией дает оптимальное качество пайки и не вызовет особых затруднений даже у новичков, но такая станция стоит гораздо дороже, чем обычный паяльник. Но если Вы истинный радиолюбитель и часто работаете с SMD-компонентами такие затраты будут оправданными.

- Инфракрасная паяльная станция обеспечивает отличное качество пайки. Если фирменная станция не по карману, можно попробовать собрать свою собственно, своими силами. Существует множество любительских проектов, где даже есть списки всех необходимых компонентов, а также можно загрузить прошивку с открытым исходным кодом. Но помните, что сборка собственной паяльной станции требует определенных навыков и знаний.

- Индукционная пайка наиболее сложная, так как требует наличия знаний, навыков и редких компонентов. Тем не менее, все это можно реализовать в домашних условиях, но подумайте — стоит ли оно того и нужно ли Вам производить платы устройств в около промышленных масштабах.

Подготовка радиоэлементов к пайке

В век нанотехнологий и всевозможной миниатюризации, несмотря на переход сборки электронных изделий на технологию поверхностного монтажа с использованием чип компонентов, некоторые компоненты доступны только в штыревом исполнении. Даже самые современные электронные изделия не могут быть изготовлены без них, т.к. данные компоненты дают более высокую механическую надежность по сравнению с SMD компонентами. Практически во всех современных телефонах или планшетах используются разъемы, смонтированные в отверстия. Также бывают ограничения, связанные с невозможностью использования чип-компонентов в высоковольтных цепях. В таком случае, конструктору не остается другого выбора, как использовать компоненты, монтируемые в отверстия.

Рисунок 1,

Применение таких компонентов приводит к некоторым сложностям их монтажа в изделия. Первая проблема может быть обусловлена необходимостью лужения выводов, чтобы исключить некачественную пайку выводов из-за несоблюдения условий хранения компонентов. Никогда не знаешь, где и как они хранились перед тем, как попасть к вам в руки. Для данных целей существуют паяльные ванны с припоем (Рис.1). В таких ваннах можно лудить выводы перед пайкой на плату. А для исключения перегрева корпуса элемента во время лужения или пайки на плату используют теплоотводы (Рис.2). Для получения хорошего результата по пайке этой операцией лучше не пренебрегать. После лужения рекомендуется удалить остатки флюса с поверхности выводов.

Рисунок 2

Вторая сложность заключается в формовке выводов компонента. Как вы знаете, компоненты с радиальными выводами выпускаются не в формованном виде. И для того, чтобы смонтировать их на печатную плату, необходимо заранее формовать вывод согласно посадочному месту (Рис.3).

Рисунок 3

Виды формовок задает конструктор при разработке изделия согласно стандартам (например, ГОСТ 29137-91, ОСТ 92-9388-98). Формовать выводы вручную в производстве, где компоненты исчисляются тысячами, непозволительно трудоемко. Конечно, для малого количества компонентов можно изготовить индивидуальную оснастку для монтажника (Рис.4). Такие оснастки можно выполнить в большом количестве с разными размерами.

Рисунок 4

Но это все ручная работа. А предъявляемые к технологам требования по постоянному снижению трудоёмкости выпускаемых изделий никто не отменял. Когда изделия выпускаются серийно и массово, то без автоматических и полуавтоматических формовок не обойтись (Рис.5).

Рисунок 5. Формовщики ф. Olamef

В случае, если выводы необходимо просто обрезать на определенную длину без формовки, существуют другие установки (Рис.6).

Рисунок 6. Подрезчик Olamef TP/LN-500

Все эти приспособления позволяют подготовить элементы к монтажу, например, в машинах селективной пайки или волны припоя. После формовки и обрезки выводов элементы можно сразу установить на печатную плату согласно сборочному чертежу и провести пайку вручную или с помощью автоматизированных машин. Но что делать с компонентами, выводы которых сформованы без Зиг-Замка, если они устанавливаются на определенную высоту над печатной платой (Рис.7)?

Рисунок 7. Резисторы на высоте 1,0 мм.

Будем рассматриваем вариант, когда плата паяется на установке волны припоя или селективной пайки. В таких случаях возможно применение подкладок под элементы из разных материалов. Если есть текстолит, то можно вырезать на фрезерном станке полоски текстолита определенной толщины (Рис.8).

Рисунок 8. Подкладка толщиной 1,0 мм

Также можно использовать обычную резину заданной толщины. После пайки в установке, данные подкладки можно убрать из-под элементов. Только нужно убирать аккуратно, не повреждая паяльную маску на печатной плате.

Четвертой проблемой может быть плохое качество пайки выводов в монтажные отверстия. Зачастую это плохое протекание всего столбика монтажного отверстия припоем. Частично этого избежать мы можем как раз предварительным лужением выводов. Но когда мы монтируем многослойную плату, которая имеет большую теплоемкость, то пайка таких плат обычным паяльником является невыполнимой задачей. При пайке паяльником происходит недостаточный прогрев платы, отвод тепла по внутренним слоям, что приводит к ухудшению условий растекания припоя по паяемым поверхностям. При ручном монтаже можно использовать термостол (Рис.9).

Рисунок 9. Термостол для пайки

А в установках селективной пайки или волны припоя должны присутствовать модули преднагрева платы перед пайкой или во время пайки. Некоторые установки селективной пайки имеют даже два модуля преднагрева сверху и снизу (Рис.10).

Рисунок 10

Все эти оснастки, установки и машины облегчают работу, уменьшают трудоемкость и позволяют получить качество пайки. Если не пренебрегать данными рекомендациями, то качество пайки в вашем изделии будет соответствовать всем стандартам.

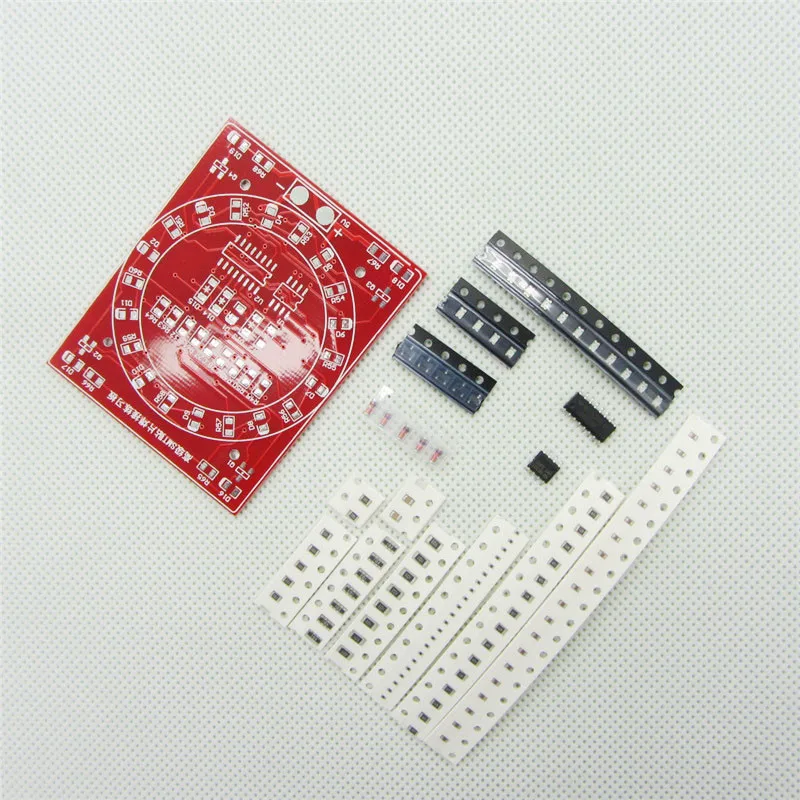

Amazon.com: Gikfun DIY SMD SMT Практика сварки Пайка Совет по обучению навыкам пайки Ek7028: Инструменты и ремонт дома

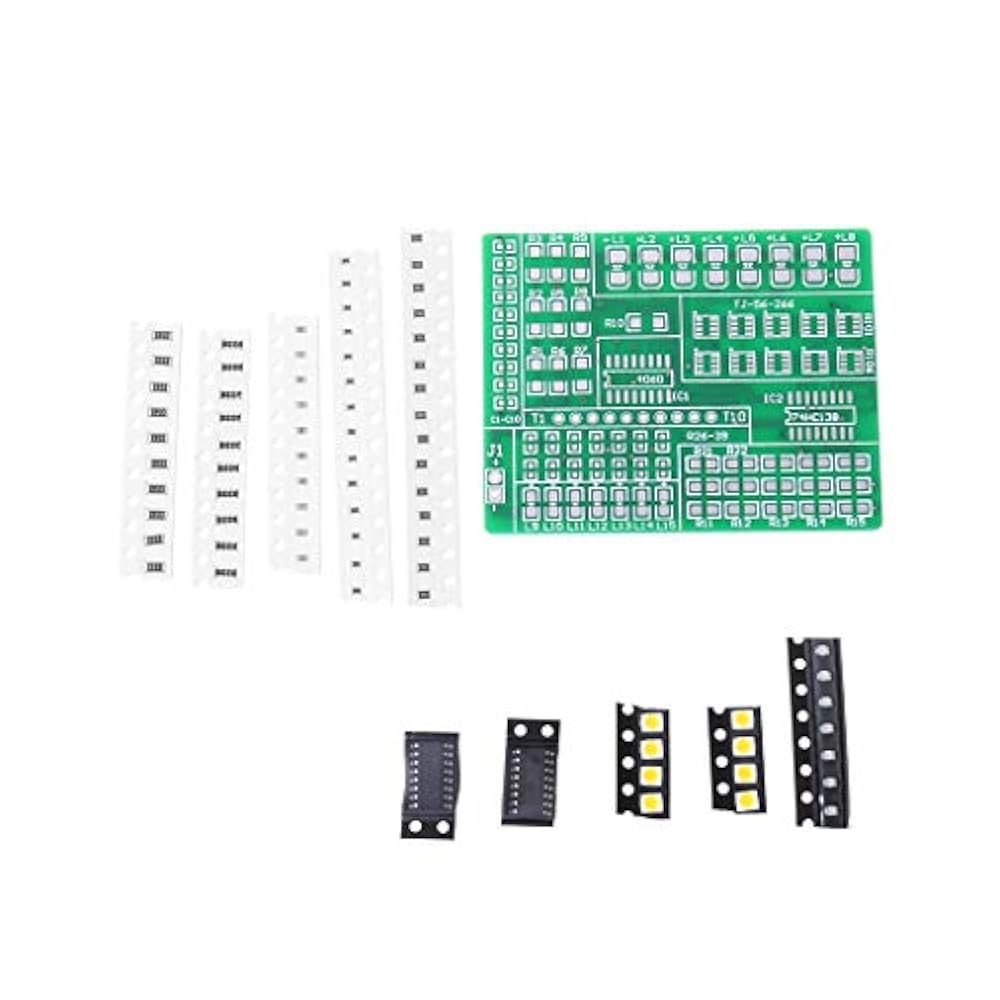

К этому набору прилагается листок бумаги с описанием того, что куда идет – если вам повезет. Или вы можете использовать онлайн-описание по предоставленной ссылке. Это расскажет вам о важной части центральных компонентов, которая заставляет светодиоды загораться последовательно – тип компонента и КАК эти компоненты размещаются на плате, важны, но не ожидайте здесь большой помощи.Так что, помимо отработки навыков пайки, подготовьтесь к тому, чтобы научиться определять базовые компоненты, которые настолько малы, что наличие микроскопа будет полезным! В частности, вы должны узнать о диодах и о том, как определять их направление. ПРИМЕЧАНИЕ – для меня на этой тренировочной доске используется нестандартная маркировка диодов – ШИРОКАЯ линия не является линией от символа диода, где + – это ЗЕМЛЯ. С другой стороны, это также позволяет вам выполнить небольшую диагностику, если вы не можете заставить его работать.

Вот что я вам порекомендую – сначала закажите типы компонентов, не выламывая их из ленты, на которой они находятся. Знайте, что будет куда идти. Хорошая новость в том, что для большинства компонентов вы получите несколько дополнений. После того, как все организовано, открывайте ОДИН за раз и припаяйте их к плате. Для диодов, для которых важно то, как вы устанавливаете их на печатную плату, используйте мультиметр и тестер диодов. Когда у вас есть прямое напряжение, вы теперь знаете, что на светодиоде / диоде отрицательно и положительно. Обязательно установите их таким образом, где негатив находится там, где толстая линия находится на печатной плате.

Я использую систему горячего воздуха – мне она кажется проще, чем традиционный паяльник для этих небольших компонентов. Только не забудьте установить скорость и температуру, чтобы не поджечь и не сдувать вещи. Для меня это то, для чего эта плата отлично подходит – получение навыков пайки небольших SMD-компонентов, чтобы вы могли дома в настройках вашего железа, типе припоя и т. Д. Я использую паяльную пасту, что означает, что я могу «приклеить» компоненты к плате перед нагревом. и паста удерживает компонент на месте. С помощью небольшого пинцета я могу удерживать компонент при нагревании пасты – это кажется в основном необходимым на первых этапах, прежде чем паста начнет плавиться – при достижении точки плавления компонент чаще всего вытягивается на место пастой – если вы этого не сделаете. t переклеить.

Затем используйте тестовые щупы, чтобы убедиться, что все компоненты по бокам видны. Начните с этих нефункционирующих линий, их легко проверить, и если вы здесь напутаете, вы все равно можете заставить светодиодные фонари работать.

При размещении компонентов обратите внимание, что один из пакетов резисторов предназначен для использования внутри круга. Вы можете распознать это, если у вас будет больше резисторов, чем у остальных, или посмотрите размер и проверьте свою бумагу, чтобы увидеть, какие резисторы использовать в середине.Так что не припаивайте этот тип к тест-полоскам снаружи. Или придется их распаивать, чтобы потом переместить 🙂

В общем – руководство могло бы быть немного лучше, но неплохо. Это хорошая практика и дает вам веселое маленькое световое шоу, когда у вас все в порядке.

Важность клея SMD в процессе пайки | by Alpha Assembly Solutions Inc.

Для сборки устройства поверхностного монтажа (SMD) требуется специальный клей, который удерживает компоненты на месте и обеспечивает образование электрического соединения между ними и печатной платой.SMD – это детали с штыревыми контактами, и перед пайкой они прикрепляются к печатной плате с помощью специальной паяльной пасты для SMD. По этой причине имеет смысл выбрать высококачественный паяльный материал, который позволит точно разместить несколько электролитических конденсаторов, катушек и конденсаторов на плате и отвердеть за несколько секунд, чтобы предотвратить их смещение или выпадение. После закрепления деталей они проходят процесс пайки оплавлением за один рабочий этап, чтобы ускорить производство и сэкономить время.

Высококачественные паяльные материалы предназначены для удержания нижней стороны на месте. Он также может работать с некоторыми типами компонентов поверхностного монтажа и смешанными технологиями во время пайки волной припоя, если вы выберете хорошую паяльную пасту SMD без образования нитей и оседания. Для нанесения клея можно использовать специализированное печатное оборудование, перенос иглы и дозирование точек для получения однородного профиля точки и быстрого отверждения. Вы можете обнаружить, что этот тип паяльного материала может быть немного менее вязким для определенных применений.Обычно он имеет характерный, легко заметный цвет, такой как красный или желтый, поэтому вы можете легко заметить его при нанесении.

Приобретайте паяльную пасту для поверхностного монтажа и другие паяльные материалы только у известных производителей продуктов и решений для сборок поверхностного монтажа. Таким образом, вы можете быть уверены, что получаете качественный продукт, который обеспечит надежность вашего оборудования. Хорошая паяльная паста для поверхностного монтажа обеспечивает стабильность при комнатной температуре с шестимесячным сроком хранения при хранении при комнатной температуре.

Состав предотвращает образование нити и проседание и позволяет трафаретную печать с использованием специально изготовленных лазерных трафаретов в соответствии с вашими требованиями к SMD клеям. Использование этого паяльного материала требует правильного теплового профиля, чтобы обеспечить однородное отверждение клея и максимальную механическую прочность. Во избежание проблем убедитесь, что материал нагревается до соответствующей температуры в течение определенного периода времени, и учитывайте максимальную скорость нагрева 1,5 ° C или 2,0 ° C в секунду, чтобы обеспечить однородное отверждение.

Использование микроскопа для пайки SMD

Использование RS Pro Wireless и USB-микроскопа для улучшения пайки при поверхностном монтаже.

В предыдущем сообщении в блоге я подробно описал свой первый шаг к пайке SMD, построив модуль для своего синтезатора. Это был хороший способ начать, и теперь у меня есть дополнительное время в результате пандемии Covid 19, я очень хочу попробовать что-то более амбициозное; Есть несколько интересных модулей синтезатора, которые я хотел бы создать, например, случайный сэмплер Mutable Instruments Marbles и многофункциональный модуль Ornament and Crime.

Одним из действительно полезных инструментов при выполнении больших и особенно сложных SMD-проектов является микроскоп, как для проверки выполненной работы, так и для использования при пайке сложных битов.

RS Pro WiFi микроскоп

Микроскопы, подходящие для помощи при пайке SMD, бывают самых разных форм, размеров и стоимости. Поиск на сайте RS дает более 100 результатов в диапазоне от менее 50 фунтов стерлингов до более 7000 фунтов стерлингов.

Мне нужно было что-то, что я мог бы подключить к своему ПК и видеть, что я делаю на экране, и с достаточным фокусным расстоянием, чтобы я мог при необходимости припаять под ним.Учитывая, что я работаю дома и мне немного не хватает места, я также хотел что-то, что можно было бы легко упаковать, когда оно не используется.

Я остановился на цифровом USB- и WiFi-микроскопе среднего класса. (913-2513) с увеличением от 5x до 200x, плюс подставка (913-2516) чтобы установить его. Микроскоп имеет регулируемую белую светодиодную подсветку и поляризатор, который уменьшает отражение и блики на блестящих объектах, а также, как я обнаружил, также упрощает распознавание шрифтов на мелких компонентах.

Микроскоп можно подключить к ПК через USB или через встроенный Wi-Fi, который также обеспечивает подключение к мобильному телефону или планшету. В соответствующих магазинах есть бесплатные приложения для iOS и Android, просто найдите Mic-Fi.

Программное обеспечение

Можно использовать микроскоп на ПК без установки какого-либо программного обеспечения, подключившись к его Wi-Fi SSID и просматривая его через веб-браузер. Для этого сначала нужно удерживать левую кнопку на верхней части микроскопа около 10 секунд, пока не загорится синий светодиод.Затем вы должны увидеть SSID, указанный в вашем приложении для управления беспроводной связью (этот снимок экрана из Windows 10), нажмите «Подключиться» и при появлении запроса введите пароль 12345678.

После подключения откройте веб-браузер, перейдите к 10.10.1.1 и введите admin в качестве имени пользователя и пароля, после чего загрузится домашняя страница микроскопа. Здесь вы увидите ссылки на настройки камеры, которые фактически показывают вам то, что видит микроскоп. На этой странице при нажатии кнопки «Захват» появится всплывающая веб-страница с изображением, которое вы можете сохранить обычным для вашего браузера способом.

Существует также действительно полезная функция, позволяющая настроить режим клиента беспроводной точки доступа. Если вы, как и я, работаете из дома и не можете подключить порт Ethernet на своем компьютере, вы, конечно, потеряете соединение с Интернетом, когда подключитесь к Wi-Fi микроскопа. Этот параметр позволяет обойти это, подключив микроскоп к беспроводной сети. Для этого нажмите кнопку «Подключение к Интернету» на главной странице микроскопа и выберите параметр «Режим клиента беспроводной точки доступа» перед тем, как нажать «Далее».Введите пароль для своей сети и ждите.

Я обнаружил, что во время этой настройки Wi-Fi микроскопа перезагружается, и, когда он отключается, мой домашний Wi-Fi использовал возможность для повторного подключения. Это помешало завершению процесса. Чтобы решить эту проблему, необходимо контролировать свои соединения Wi-Fi во время настройки и повторно подключаться к микроскопу, как только он снова появляется.

Я также установил приложение Mic-Fi Plus 2 на свой телефон Android из магазина Google Play. Для этого требуется, чтобы телефон был подключен к Wi-Fi микроскопа, и он предлагает те же функции, что и браузер, описанный выше.

Если вы хотите подключиться к микроскопу через USB, вам необходимо загрузить и установить программное обеспечение Windows с веб-сайта Mic-Fi. Хотя программное обеспечение бесплатное, вам необходимо добавить его в корзину и оформить заказ, чтобы получить его. После того, как вы зарегистрировались в магазине и согласились с Условиями обслуживания, нажатие «Приступить к оплате» приводит к отправке вам электронного письма со ссылкой для загрузки. Обработка и загрузка страницы заказа на веб-сайте занимает некоторое время, поэтому, если вы, как и я, проявите немного нетерпения, вы можете получить несколько сообщений электронной почты!

Для использования программного обеспечения необходимо убедиться, что микроскоп выключен, затем подключить его к USB-порту компьютера и запустить программное обеспечение.Вы должны увидеть большую кнопку с надписью Scope 1 в столбце в левой части окна приложения, нажмите на нее, и она подключится к микроскопу.

Хотя я, вероятно, не буду измерять объекты под микроскопом, я все равно подумал, что лучше провести калибровку.

Используя прилагаемую калибровочную линейку, я установил фокус на 50, а затем отрегулировал высоту микроскопа с помощью колеса на подставке, пока линейка не окажется в фокусе.Нажав кнопку «Калибровка» в программном обеспечении Mic-Fi, я заполнил поля, затем с помощью инструмента рисования отметил 5 мм и, наконец, нажал «ОК».

Хотя я в основном собираюсь использовать микроскоп для пайки, я не мог удержаться от взгляда на некоторые другие вещи, начиная с ткани Harris Tweed, изменяя высоту микроскопа на подставке, а затем регулируя колесо фокусировки, чтобы изменить увеличение. На изображении выше показаны 3 разных уровня увеличения.

Затем я попытался посмотреть на некоторые компоненты, которые мне дали, включая некоторые загадочные конденсаторы, на которых я теперь мог видеть печать.

Поляризационная функция значительно упростила чтение шрифта на ИС.

Также есть функция записи, которая сделает видео, и я пробовал паять SMD.

Другие возможности

Хотя я намереваюсь использовать микроскоп для пайки, тот факт, что у него приличное время автономной работы в сочетании с «телефонными приложениями», делает его отличным вариантом для изучения насекомых и растений во время ежедневных упражнений по блокировке. фантастический образовательный инструмент, если вы учитесь на дому.

База знаний – Советы по пайке SMD

Пайка может выполняться как с компонентами со сквозным отверстием, так и с SMD. SMD становится все более и более распространенным, потому что компоненты намного меньше. Это приводит к более эффективным печатным платам с большим количеством деталей на площадь поверхности. Однако пайка SMD – это специальность, и несколько вещей отличаются от сквозной пайки. Эта статья представляет собой введение в пайку SMD-компендиумов, и предполагается, что статья о ручной пайке уже прочитано.

Содержание

Что такое SMD?

КомпонентыSMD – это очень маленькие «устройства для поверхностного монтажа». Этот термин охватывает практически все компоненты, не являющиеся сквозными. От резисторов до светодиодов и интегральных схем (ИС). Эти компоненты имеют различные типоразмеры и компоновки. За этим важно следить из-за связанного с этим следа. Размеры простых компонентов SMD отображаются в виде 4-значных кодов, которые описывают размеры длины и ширины в дюймах.Это позволяет легко увидеть, насколько велики компоненты.

Паяльная станция, безусловно, является наиболее важной частью при пайке компонентов SMD. Важно выбрать хорошие чаевые. Это более важно, чем хорошая паяльная станция, потому что даже наши станции JBC нельзя правильно использовать с неправильным наконечником. При выборе наконечника важно выбрать тот, который соответствует размеру используемых SMD-компонентов. Эти компоненты имеют определенную ширину контактных площадок, и поэтому их легче паять с наконечником, который соответствует размеру контактных площадок.Наш совет – выбирать наконечник в форме долота. от 1 до 2 мм. Благодаря своей форме они очень подходят для передачи тепла. |

Паяльное олово и флюс

Выбор припоя зависит от вашего применения. Если вы собираетесь ремонтировать существующую электронику, удобнее использовать бессвинцовый припой. Это связано с тем, что припой, присутствующий на печатных платах сегодня, почти всегда не содержит свинца по экологическим причинам.Свинцовый припой и бессвинцовый припой не смешиваются, и если вы хотите работать со свинцовым припоем, контактную площадку придется полностью очистить. Если вы хотите собрать свои собственные печатные платы, вы можете использовать либо бессвинцовые, либо содержащие свинец, и в этом случае важны только личные предпочтения. Также можно использовать паяльную пасту вместо олова, но это почти всегда используется с оплавлением или горячим воздухом.

Флюс необходим для облегчения пайки. Если натереть контактные площадки вашего отпечатка флюсом, припой автоматически попадет в нужное место.Это позволяет очень легко паять, не припаивая контакты IC друг к другу.

Прочие полезные инструменты

Эти инструменты очень полезны, потому что пайка SMD пальцами и невооруженным глазом намного сложнее, чем с помощью инструментов. Например, полезно использовать третью руку с увеличительным стеклом, так как при пайке у вас быстро закончатся руки. Кроме того, вы заметите, что чем больше увеличение, тем устойчивее становятся ваши руки. Так что это может быть идея создать свободную лупу или микроскоп. рассматривать работу должным образом.Кроме того, пинцет необходимы для размещения компонентов smd. Чтобы удалить излишки флюса с отпечатка, хорошим вариантом будет изопропаноловый спирт.

Пайка SMD

Процесс пайки состоит из нескольких этапов, которые на практике могут быстро следовать друг за другом. Очень важно, чтобы жало паяльника было чистым.

| 1. Поверните одну из площадок, чтобы убедиться, что компонент можно разместить. Дорожку следует полностью залудить, но будьте осторожны, чтобы не переборщить. | |

| 2. Поместите компонент в нужное место, сохраняя жидкий припой. Для этого понадобится пара пинцета. Важно, чтобы компонент располагался достаточно хорошо, иначе будет сложно правильно установить вторую площадку. | |

| 3. Смажьте немного флюса на другом пути. 4. Нанесите на наконечник хорошее количество припоя. 5. Прикоснитесь к контактной площадке кончиком, припой автоматически потечет в контактную площадку и образует хорошее паяное соединение. | |

| 6. Осмотрите паяное соединение и очистите, если оно остыло, возможно, удалите флюс изопропаноловым спиртом. Это не обязательно делать, но дает более законченный результат. Если на стыке слишком много припоя, проще всего удалить его с помощью небольшой ленты для удаления припоя. |

Пайка микросхем

Эти шаги очень похожи на описанные выше, только микросхемы немного сложнее, потому что у них намного больше разъемов на меньшей площади.Это делает пайку намного более точной.

| 1. Распределите флюс по всем контактным площадкам. Обильно залудите одну из площадок припоем. | |

| 3. Поместите ИС в нужное место, сохраняя припой в жидком состоянии. Для этого понадобится пара пинцета. Важно, чтобы компонент размещался достаточно хорошо, иначе другие контактные площадки не могут быть правильно припаяны. | |

| 4. Припаяйте остальные контактные площадки.Подача припоя должна быть автоматической, в противном случае следует добавить больше припоя. Осмотрите паяное соединение и очистите его, когда он остынет, при необходимости удалите флюс изопропаноловым спиртом. Это не обязательно делать, но дает более законченный результат. Если на стыке слишком много припоя, его легче всего удалить с помощью небольшой ленты для удаления припоя. |

Правила пайки

| 1. Внутри наружу. | Удобнее всего работать от центра доски к краям.Для компонентов разного размера проще всего работать от мала до велика. |

| 2. Держите прокладку в холодном состоянии. | Если контур на печатной плате станет слишком горячим, возможно, он отключится. Тогда не исключено, что вся печатная плата может уйти, если это была важная часть. Это можно сделать, просто не паяя слишком долго в одном месте. Если не получится, попробуйте позже. |

| 3. Держите наконечник в чистоте. | Жало паяльника должно быть очень чистым при пайке SMD.Это способствует рассеиванию тепла. Окисленное паяльное олово – плохой проводник, который также загрязняет выполняемую пайку. Вот почему паяльное жало необходимо очищать перед каждой серией паяльных операций. Губка должна быть влажной, но не очень влажной. В противном случае температура наконечника упадет слишком сильно. |

Кроме того, правила, указанные в статье о ручной пайке также применимы здесь.

С этой информацией вы можете начать мир пайки SMD.Для любителей это может предоставить достаточно информации для пайки печатных плат, но самое важное при пайке – это практика. Без практики паяные соединения никогда не станут лучше.

В заключение хочу поблагодарить Марка ван Стралена за источник, на котором основана эта статья.

Избыточный припой на компонентах SMD / HMD

Внешний вид Филе припоя намного выше предела спецификации.

Внимание! Всегда сверяйте с текущими спецификациями и стандартами.Они часто отличаются друг от друга. Здесь за основу взяты DIN EN 61191, части 1–4, и IEC 61191, части 1–4 соответственно.

Оценка всех паяных соединений основана на приведенных выше стандартах.

Избыточный припой на CMC

Описание:Пограничный случай чрезмерного припоя на КМЦ после пайки волной. Относительно толстое паяное соединение вполне приемлемо. Припой может выходить за область контакта или до верхнего края металлизации контакта, но он не должен выходить за корпус компонента.

Причины / Устранение:

- Плохая компоновка

- Загрязнение припоя (сплава)

- плохой технологический параметр (пайка волной)

Источник: SEM

Избыточный припой на MiniMELF

Описание:Избыточный припой на резисторе MiniMELF после пайки волной припоя. Припой выходит за пределы металлизации контактов и касается корпуса компонента.Паяное соединение в любом случае необходимо доработать. (соблюдать температуру пайки, T ≤ 350 ° C)

Причины / Устранение:

- Плохая компоновка

- Загрязнение припоя (сплава)

- плохой технологический параметр (пайка волной)

Источник: SEM

Избыточный припой на PLCC

Описание:Пограничный случай чрезмерного количества припоя в PLCC.Хорошо видно, что припой пополз по выводам. Пока припой не контактирует с корпусом компонента, паяные соединения допустимы. Тем не менее, необходимо убедиться, что на носке, а также на пятке провода имеется галтель припоя.

Причины / Устранение:

Источник: SEM

Избыточный припой на SO

Описание:Избыточный припой на двух выводах типа “крыло чайки” компонента SO.При ремонте на выводах откладывался припой в избыточном количестве. Согласно IEC 61191-2 эти два паяных соединения по-прежнему приемлемы. Поскольку ширина паяных соединений превышает ширину выводов, нельзя исключать несоблюдение минимального расстояния между двумя соседними проводниками. Убедитесь, что на пятках от выводов есть кромки припоя.

Причины / Устранение:

- Ремонтная пайка: слишком большая кромка припоя

- неквалифицированное проведение доработки

Источник: SEM

Избыточный припой на SOT23

Описание:Избыточный припой на компонентах SOT23 после пайки волной припоя.На фото видно, что припой касается корпуса компонента. Согласно IEC 61191-2 паяные соединения недопустимы и требуют дополнительной обработки.

Соблюдайте меры предосторожности при работе с ESD!

Причины / Устранение:

- Плохие параметры процесса во время пайки волной припоя (угол пайки, температура)

- Загрязнение припоя / сплава

- плохой флюс / нанесение флюса

Источник: SEM

Избыточный припой, общий

Описание:Толстый паяный шов с углом смачивания> 90 °.Согласно EC 61191-1 это пограничный случай, который, однако, приемлем. Тем не менее, необходимо убедиться, что большинство паяных соединений имеет угол смачивания

Причины / Устранение:

- Плохие параметры процесса во время пайки волной пайки (угол пайки, температура)

- Загрязнение припоя / сплава

- плохой флюс / нанесение флюса

Источник: визуальный, оптический контроль – общий вид

Как припаять компоненты SMD вручную

Попытка припаять вручную может быть трудной, но еще сложнее вручную припаять крошечные компоненты SMD к маленькой печатной плате – как пытаться собрать отдельные зерна риса маленьким пинцетом.В этом проекте я покажу, как я спроектировал собственную печатную плату и припаял к ней компоненты с помощью только паяльника, пинцета и микроскопа, спонсором которого является banggood.com.

PCBЯ начал с запуска EagleCAD, красивого программного пакета, который позволяет пользователям с легкостью собирать схемы, а затем платы. Sparkfun имеет набор аппаратных библиотек, содержащих сотни компонентов. Затем я выложил схему в редакторе, прикрепив светодиоды к ATtiny85 вместе с разъемом micro-USB и регулируемым световым резистором.Затем я создал печатную плату из этой схемы и разместил ее на очень небольшом участке. С тех пор, как Eagle была приобретена Autodesk, появилась возможность выталкивать или вытягивать печатную плату, предназначенную для Fusion360 и обратно. Я вставил макет своей печатной платы в Fusion и разработал основу вокруг нее, а также верхнюю часть с вырезами для светодиодами. Цифровой дизайн печатной платы – это хорошо, но как мне его создать? Я отправил файл .brd компании Oshpark, которая производит печатные платы. Примерно через 2-3 недели ожидания мои доски прибыли.

ПайкаПосле зарядки аккумуляторного микроскопа пришло время припаять компоненты. Прикрепляя детали SMD к печатной плате, лучше начинать с малого и постепенно переходить к более крупным компонентам. Самая маленькая деталь на плате – резистор 0805 10 кОм.

Сначала я нанес немного припоя на одну площадку, затем, удерживая компонент пинцетом, взял утюг и нагрел один конец. Затем, когда он остыл, я припаял другой конец к другой площадке. Далее был разъем micro-USB.Я начал с того, что припаял самые большие его части к анкерным площадкам, чтобы следы не рвались. Как видно на изображении, только первый и последний контакты имеют отношение к схеме.

Вот и все, что я припаял к колодкам. Тогда пришло время подключить звезду шоу: ATtiny85. Его упаковка – SOP-8, что означает, что он имеет 8 контактов, по 4 с каждой стороны. Итак, я начал с того, что наложил немного припоя на контакт 8, затем припаял контакт 4, затем контакт 1 и, наконец, контакт 5, а затем припаял все остальное.

Лучше всего паять по схеме «от угла к углу», чтобы не допустить смещения корпуса при нагревании других контактных площадок. Пайка светодиодов 5050 WS2812b происходит аналогичным образом, при этом они крепятся по схеме звезды.

Наконец, припаиваются сквозные компоненты, и в данном случае это регулируемый световой резистор. Просто проткните каждый вывод через отверстия, а затем припаяйте их к контактным площадкам.

КодКод для фонарей довольно прост. Сначала он принимает показания из PB3, также известного как порт B 3, а затем сопоставляет его со значением в диапазоне 60–100.Затем он устанавливает яркость светодиода на этот уровень. Светодиоды WS2812b подключены к PB1. Затем он плавно переходит от синего к красному, а затем снова к синему. Через 10 секунд АЦП снова считывается, и яркость изменяется.

ПрограммированиеATtiny85 не имеет UART, так как же его программировать? На нем есть 3 контакта, которые можно программировать: MISO, MOSI и SCK. Они являются частью шины SPI, что позволяет использовать ICSP. Есть отдельные программисты ICSP, но они могут быть дорогими. К счастью, есть возможность превратить Arduino, например Nano или Uno, в программиста ISP.Просто откройте Arduino IDE -> Файл -> Примеры -> Arduino как ISP -> Arduino как ISP и загрузите его в Arduino. Затем припаяйте 5 проводов к контактным площадкам на задней панели ИС, к контактам MISO, MOSI, SCK, RESET и GND. MISO подключается к контакту 12, SCK – к контакту 13, MOSI – к контакту 11, RESET – к контакту 10, а GND – к GND.

Также не забудьте добавить конденсатор 10 мкФ между контактами GND и RESET на Arduino. Теперь вернитесь в среду IDE и добавьте следующую ссылку в раздел «Дополнительные платы» в настройках:

https: // raw.githubusercontent.com/damellis/attiny/ide-1.6.x-boards-manager/package_damellis_attiny_index.json

Затем установите платы из раздела управления досками. После этого выберите «ATtiny85», внутреннюю частоту 16 МГц и Arduino в качестве ISP в качестве программиста. Затем загрузите прикрепленный код. Но подождите, это не сработает. Это потому, что ATtiny поставляется без загрузчика, поэтому сначала выберите «записать загрузчик», а затем загрузите программу.

Печать основы и фигуркиЯ распечатал основу из PLA при температуре около 205 ° C и.Высота слоя 3 мм. Фигурки также были напечатаны из PLA при 205 ° C и высоте слоя 0,1 мм.

Как паять SMD в домашних условиях – Часть первая

Пайка SMD-деталей – не сложная задача, и есть много способов сделать это. Давайте рассмотрим несколько методов и примеров пайки SMD.

Способ 1: с помощью паяльника

Для этого вам понадобится:

- Хорошее зрение или увеличительное стекло. Лучше то и другое;

- Паяльник с малым наконечником ~ 10Вт; припой

- с диаметром около 0.6 мм

Необходимые шаги:

- нарезать припой кусками по длине элемента по ширине:

- Поместите элемент SMD на печатную плату, где он должен быть припаян:

- Положите кусок провода припоя рядом с SMD:

- Удерживая SMD-компонент пинцетом, припаяйте его к плате, приложив к припою утюг;

- После того, как один конец припаян, повторите ту же процедуру с другим концом элемента SMD:

Способ 2: пайка SMD в духовке

Этот метод удобен, когда вам нужно припаять корпуса SMD, такие как LQFP, TQFP64 и т. Д.Если у вас нет специальной печи для пайки SMD, вы можете использовать ту, которую найдете дома. Разумеется, при работе с духовыми шкафами соблюдайте все меры безопасности!

Для этого вам понадобится:

- Мини-печь до 250ºC. Это может быть самая дешевая духовка или гриль. Не используйте микроволновую печь!

- Термометр может измерять температуру в диапазоне от 20ºC до 300ºC. Возможное решение использовать термопару и мультиметр:

- Паяльная паста, содержащая 85% припоя (например,г., Sn62Pb36Ag2) и 15% флюса.

- Инъекционные иглы диаметром около 1 мм:

Пайка требует больших навыков и правильного выбора температуры. Пайка состоит из следующих этапов:

- Отопление . Постепенно увеличивающаяся температура SMD элемента и припоя;

- Сушка . Время, когда Flux начинает действовать и высыхает. Продолжительность около 1 мин 30 с;

- Плавка .Расплавление паяльной пасты и нагрев до максимальной температуры примерно на + 20ºC выше температуры плавления пасты;

- Охлаждение .

Эти характеристики зависят от используемой паяльной пасты. Смотрите в спецификациях.

Узнайте характеристики вашей паяльной печи.

- Нагрейте духовку до 125ºC. Угол изгиба должен составлять 1-4ºC / мин;

- Оставьте 125ºC на 1 минуту 30 секунд;

- Включите духовку и нагрейте до 210ºC;

- Выключите духовку и откройте дверцу.

Считайте характеристику с помощью термопары, а затем постройте диаграмму, подобную этой:

Тогда вы можете сделать некоторые выводы из этого графика:

- Скорость нагрева. Допускается меньшая скорость, чем рекомендованная;

- Стадия сушки нестабильна – если температура падает слишком быстро, добавьте немного тепла, чтобы поддерживать температуру на уровне. А может, в духовке есть автоматическая регулировка нагрева.

- Фаза плавления в порядке;

- Охлаждение. Лучше плавное понижение температуры.Не пытайтесь извлекать плату слишком быстро, так как припой все еще может быть мягким, а элементы SMD могут двигаться. Дать остыть до 80ºC; тогда вы можете снять доску.

Испытательная печь методом пайки

Нанесите немного паяльной пасты на плату, считая, что паста теряет около 1/3 своего объема. Если нанести слишком много, можно получить перемычки между ножками; если этого недостаточно, некоторые выводы могут остаться непаянными.

Когда паста нанесена – поместите SMD-компонент на его место и поместите печатную плату в центр печи.Датчик температуры должен быть рядом с платой:

Затем установите Духовку на 250ºC и подождите, пока температура не достигнет 125ºC, затем выключите его на 1 минуту 30 секунд. Затем включите духовку и нагрейте до 210ºC. Вы должны видеть сквозь окно, как паяльная паста плавится и образует каплю, фиксирующую ножки SMD элементов.

После небольшой тренировки Вы сможете паять даже сложные компоненты с большим количеством выводов.

После небольшой тренировки Вы сможете паять даже сложные компоненты с большим количеством выводов.