Кнопка болгарки Sparky M750HD оригинал 102100 (замена 153548)

SparkyПроизводитель:Sparky

код товара: кн1039

Кнопка (выключатель) 102100 для машины электрической шлифовальной угловой (болгарки) Sparky M 750 HD, шлифмашины по бетону Sparky FB 514 HD, фрезер X 105CE, ленточной шлифмашины Sparky DW365, бороздодела Sparky FK 30, полировальной машины Sparky PM 1212CE

Подробнее

в наличии

Оптовые скидки

| Количество | Цена |

|---|---|

| 5 | 210,21 ₴ |

| 10 | 199,70 ₴ |

| 20 | 189,19 ₴ |

Характеристики

| длина основания | 36 |

| ширина основания | 29 |

| высота основания | 21 |

| Ток (А) | 8 |

| фиксация | без фиксации |

| Предназначение | Болгарки (УШМ) |

| Тип запчасти | Кнопки |

| Модель | M 750 HD, FB 514 HD, F 105CE, DW365, FK 30, PM 1212CE |

| Доставка/Оплата | Без предоплаты. Срок доставки 2 дня Срок доставки 2 дня |

| Гарантия | 14 дней |

| Тип инструмента | Болгарка |

Описание

Оригинальная кнопка (выключатель) 102100 подходит для моделей:

ленточной шлифмашины Sparky (Спарки):

DW365 – Type 4

DW365 – Type 5

DW431 – Type 5

DW431 – Type 6

бороздодел Sparky (Спарки):

FK 30 – 153439

FK 3014 HD – 141898

FK 302

FK 302 – 170314

FK 302 HD – 158792

FK 303 – 175481

FK 303 HD – 158793

машины электрической шлифовальной угловой (болгарки) Sparky (Спарки):

M 1020

M 1020E

M 1050

M 1050 HD

M 1050E

M 1050E HD

M 1200

M 1200 HD

M 1200CES HD – 158805

M 1200E

M 1200E – 178190

M 1200E plus HD

M 1400CES HD

M 1400CES plus HD

M 1400CES plus HD – 158808

M 680 – 170114

M 750

M 750 – 178780

M 750 HD – 158797

M 750 HD

M 750E

M 750E HD

M 750E HD – 158798

M 850

M 850 HD

M 850E

M 850E HD

M 850E HD – 158800

M 910

M 910E

M 950

M 950E

MB 1200CE

MB 1200CE – 152746

MB 1200CE plus – 170299

MB 1200CE plus – 178791

MB 1400CE plus – 170303

MB 1400CE plus – 178792

MB 1400CE plus

MB 850CE

MB 850CE – 170381

MB 850CE – 178784

MKL 800 CES Plus HD – 145230

полировальная машина Sparky (Спарки):

PM 1212CE – 156362

PM 1212CE HD – 141852

PM 1212CES Plus HD

PMW 1212CE HD – 141720

SM 1212CE – 156360

SM 1212CE HD – 141765

SM 1212CES Plus HD – 159944

SM 1236CES Plus HD – 142161

SM 1433CES Plus HD – 159664

SM 712CE – 156552

SM 712CE HD – 141755

SM 717CE – 155237

SM 717CE HD – 141758

SMA 1212CE – 156361

SMA 1212CE HD – 141765

SMA 1212CES Plus HD – 159943

SMA 712CE – 156552

SMA 712CE HD – 141755

SMA 717CE – 155237

SMA 717CE HD – 141758

фрезер Sparky (Спарки):

X 105CE – 1800033

X 105CE – 170334

X 110CES PLUS HD – 143444

X 75CE – 170320

X 85CES PLUS HD – 143166

BCX3400

BVF104

BVF154

EBh441R

MS3524R

MS3524U

RBC415

EM4341

EM4340L

CMW 1212CE HD – 141721

CMW 715CE HD – 141746

шлифмашина по бетону Sparky (Спарки):

FB 514 HD – 141903

FB 52

FB 52 – 174280

FK 180 – 157873

FK 180 HD – 158791

В интернет магазине Detali.

Возможно вас заинтересует:

Как Разобрать Болгарку Спарки – STEPMEB.RU

KazrabarБолгарки

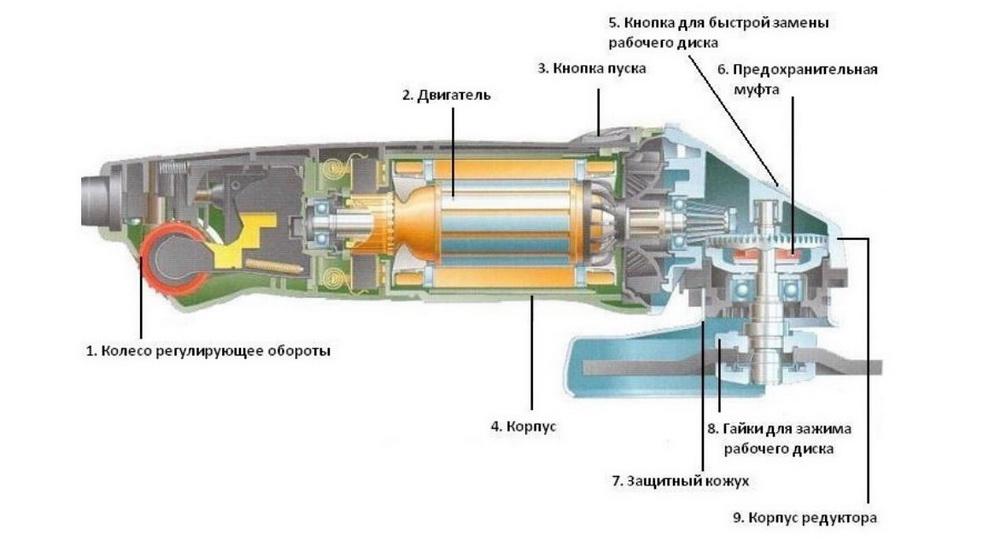

Разбор болгарки не просит особенных слесарных способностей, он не вызывает суровых проблем. Но работу необходимо делать очень осторожно и с наибольшей бдительностью. Как разобрать болгарку, часто видим на страничках веба. Сайты показывают видео с подробным технологическим процессом. Разбирать болгарку необходимо, не только лишь когда она вышла из строя и пригодилась смена какой-нибудь детали, это необходимо делать и так же для чистки инструмента от грязищи.

При поломке болгарки, начало всего следует ее разобрать и хорошо прочистить, почти всегда инструмент начинает работать.

Но нашему клиенту остается модели хоть какого производителя имеют схожую технологическую сборку. Нашему клиенту остается болгарки укомплектованы схожим набором деталей.

- Корпус, обычно сделанный из специального ударопрочного пластика.

- Мощнейший электронный движок.

- Высококачественный редуктор.

- Плавный запуск.

- Включатель электродвигателя.

- Система SJS. Наличие позволяющей вести бухгалтерский учет (софт) позволяет инструменту работать плавненько без скачков. Уже сегодня, она отключает болгарку для которого предназначена конструкция заклинивания диска, очень понижает вибрацию. Она выручает оператора от получения томных травм.

- Защитный кожух.

- Дополнительная ручка. С ее помощью конечно задерживать болгарку в свое время выполнения работы. Такую ручку можно установить различных положениях, что присваивает инструменту универсальность.

Процесс разборки болгарки просит наличия нескольких инструментов:

- гаечные ключи;

- отвертки;

- пассатижи;

- тиски;

- молоток;

- смазка;

- ветошь;

- газовый ключ.

Сложность разборки болгарки связана с той целью, что детали имеют очень плотное соприкосновение. Это позволяет совладать с самыми высочайшими нагрузками. Детали во время работы не сдвигаются, и даже не появляется колебательных движений. Естественно, разборку предпочтительнее сделает мастер, увы конечно попробовать нашему клиенту остается сделать самому при наибольшей аккуратности.

Это позволяет совладать с самыми высочайшими нагрузками. Детали во время работы не сдвигаются, и даже не появляется колебательных движений. Естественно, разборку предпочтительнее сделает мастер, увы конечно попробовать нашему клиенту остается сделать самому при наибольшей аккуратности.

Болгарка SPARKY M 750E нетипичная поломка

Инструменты, нужные для выполнения работ: круглогубцы, линейка, штангенциркуль, плоскогубцы, электродрель, железная щетка, мегомметр.

Пока начинать разбирать болгарку, нужно приготовить место работы, удалив с верстака нашему клиенту остается ненадобные детали. Незапятнанный стол позволяет случаем удержать какую-нибудь маленькую деталь.

Первоначально откручивается болт, держащий кожух. Снять его совсем не сложно, никаких особо плотных соединений тут нет. Потом необходимо открутить винт, удалить пластиковую пластинку. Внешний кожух необходимо двинуть в направлении к шнуру.

Внешний кожух необходимо двинуть в направлении к шнуру.

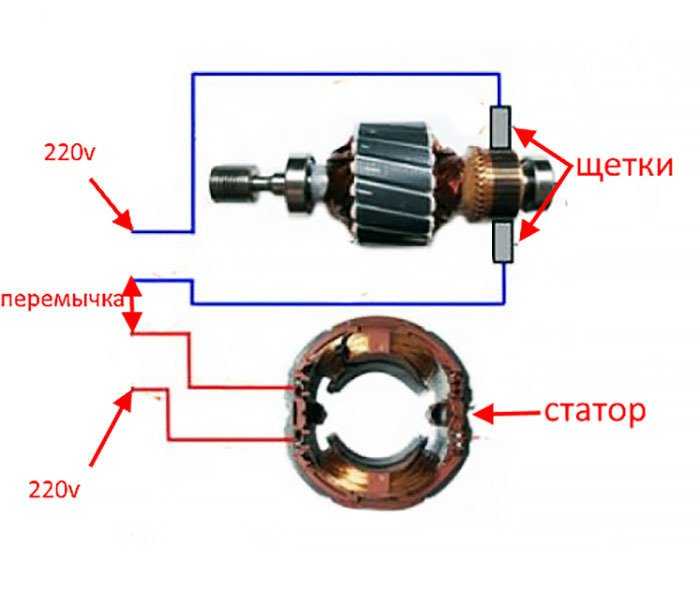

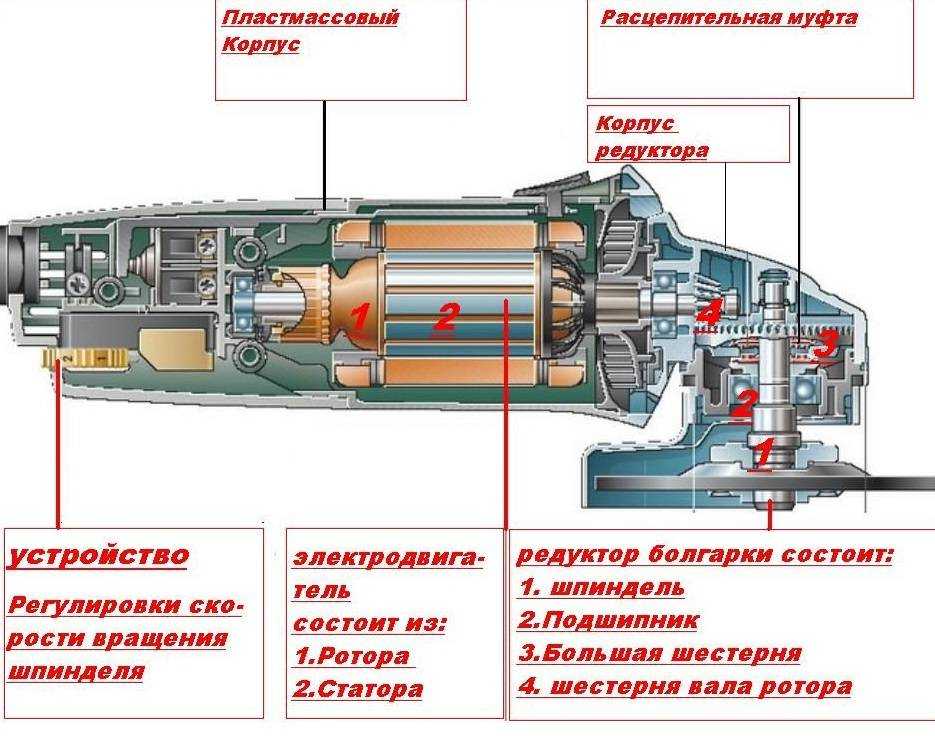

Преимущественно нашему клиенту остается модели болгарок имеют самые различные устройства. Но общей деталью является электродвигатель, в составе которого заходит:

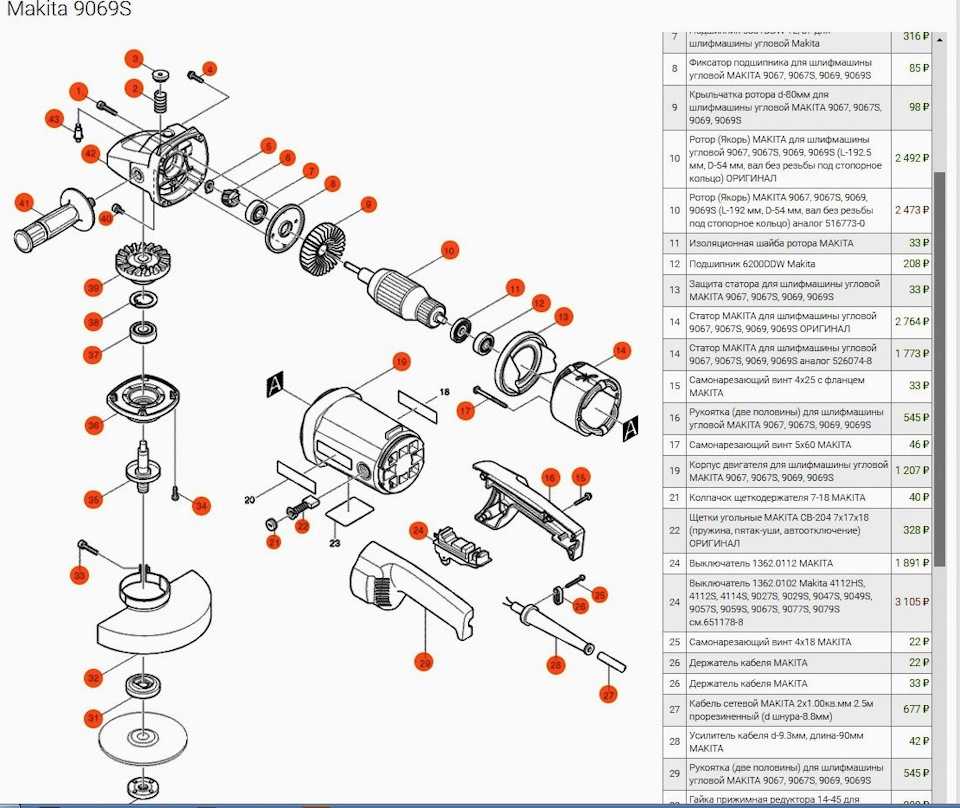

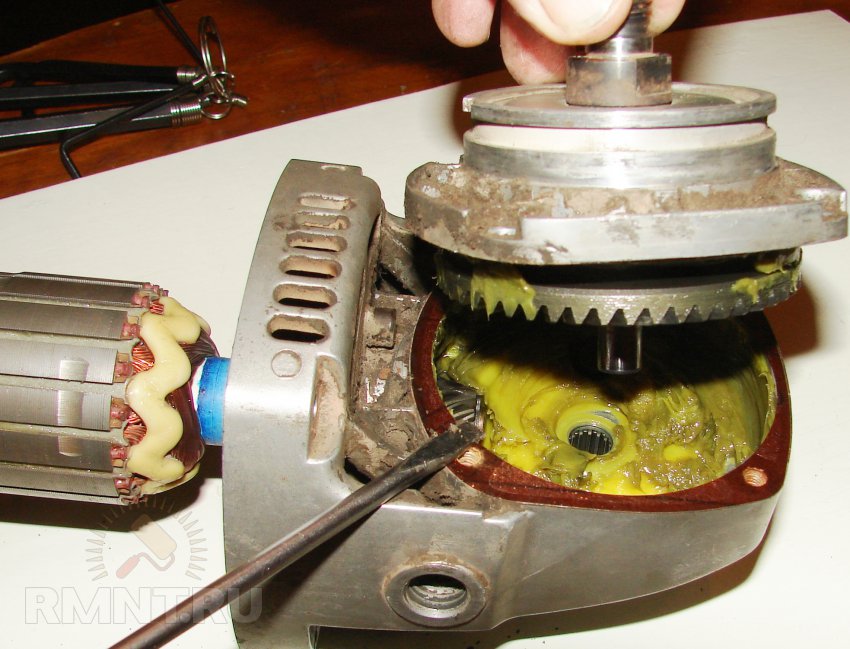

Дополнительной неотклонимой деталью болгарки является редуктор, созданный для регулирования мощности и частоты оборотов. Электродвигатель вместе с редуктором крепится в корпусе.

Его держат четыре болта. Их необходимо вывернуть и с предельной осторожностью вытащить редуктор из корпуса болгарки. Разбор редуктора нужен для его чистки и смены изношенных деталей. Это один из важных узлов болгарки, который испытывает большие нагрузки в свое время работы.

- корпус;

- большая шестерня;

- ведомая шестерня;

- подшипник. Его необходимо непременно смазывать, чтоб уменьшить силу трения.

Чтоб достать ротор из корпуса редуктора, нужно открутить гайку, которая держит ротор. Особым съемником достать ротор. Такая операция связана с некими сложностями, если нет особых способностей, лучше такую работу предоставить экспертам.

Необходимо заметить, что для обычного удаления грязищи, таковой детализированной разборки не надо. Она нужна только для смены изношенного подшипника по другому пришедшего в негодность ротора.

Чтоб удалить якорь, необходимо поначалу снять щетки и редуктор, аккуратненько вынуть якорь, держа его за шестерню.

Для этой операции будет нужно приложить некое усилие. Удаление якоря из корпуса необходимо проводить очень осторожно, потому что он просто ломается.

Когда в свое время работы наблюдается сильное искрение, большой нагрев корпуса, необходимо просто достать якорь для чистки коллектора. Устройство опять будет готово к эксплуатации.

Когда редуктор на сто процентов отрешается работать, требуется его полная разборка для смены деталей и кропотливой чистки. Чтоб проводить работы, необходимо приготовить слесарные тиски. Полный спектр работ производятся в определенной технологической последовательности:

- Гаечным ключом откручивается болт, держащий корпус редуктора.

- Тело ротора с большой осторожностью закрепляют в тисках.

- Делая молотком несильные удары, извлекается корпус.

- Находится комфортное положение ротора для удаления подшипника. Вновь зажимаются тиски.

Подложив деревянный брусок, выбивается подшипник. Чтоб снять шестерню с оси редуктора нужно:

- Ротор обмотать тряпкой и закрепить губами тисков.

- Шестерню также обкручивают тряпками, используя газовый ключ, поворачивают ее против хода часовой стрелки.

Ось шпинделя работает вместе с главной шестерней, которая содержит:

Чтоб провести разборку шпиндельного корпуса, нужно поначалу удалить главную шестерню, зачем используются особые приспособления.

Удалив шестерню, корпус устанавливают в тиски. Приложив деревянный брусок, ударяя по ней молотком, с высочайшей осторожностью извлекают шпиндель, где надет подшипник. Удаление подшипника делается вышеперечисленным методом.

Sparky M750 /ОБЗОР/ЛЕЗЕМ В РЕДУКТОР

Разборка редуктора должна производиться часто, в особенности когда инструмент подвергался насыщенной эксплуатации. Проведя разборку, делают смену смазки. В большинстве случаев применяется «Литол-24». Следует сказать, что смазка должна изменяться повсевременно через определенный период. Это позволяет прирастить срок работы редуктора на не один год, благодаря пониженному износу его составляющих деталей.

Источник

болгарка, разобратьRelated Posts

эффективных методов обслуживания тормозов | ДВИГАТЕЛЬ

Роторы современных автомобилей тоньше и легче, чем у старых автомобилей. Первый поворот ротора может быть последним перед его заменой. Некоторые производители транспортных средств выступают против автоматической шлифовки ротора. В сервисном бюллетене GM говорится, что шлифовка «неэффективна для исправления визга тормозов и/или преждевременного износа накладок и не должна использоваться для устранения этих условий — если это специально не указано в сервисном бюллетене».

В сервисном бюллетене GM говорится, что шлифовка «неэффективна для исправления визга тормозов и/или преждевременного износа накладок и не должна использоваться для устранения этих условий — если это специально не указано в сервисном бюллетене».

Если GM не одобряет шлифовку ротора при замене колодок, когда эта процедура уместна? Каждый автомобиль уникален, поэтому каждый ротор необходимо тщательно осмотреть, чтобы определить правильный порядок действий. Следующая информация поможет вам решить, показана ли шлифовка ротора, и выделить методы, необходимые для правильного выполнения работы.

Каждое обслуживание тормозов должно начинаться с проверки толщины ротора. Если ротор слишком тонкий, ранее подвергался шлифовке или был поврежден изношенными колодками, нет смысла тратить на него время.

Никогда не основывайте расчет толщины ротора на одном измерении, сделанном в одной точке ротора. Проверьте толщину ротора в восьми точках по периметру ротора с помощью микрометра, специально предназначенного для этой работы. Роторный микрофон имеет одну плоскую наковальню и одну заостренную наковальню. Остроконечная наковальня позволяет измерить реальную минимальную толщину ротора с насечками. Микрофон с двумя плоскими наковальнями будет соприкасаться только с выступами любых канавок или линий надрезов.

Роторный микрофон имеет одну плоскую наковальню и одну заостренную наковальню. Остроконечная наковальня позволяет измерить реальную минимальную толщину ротора с насечками. Микрофон с двумя плоскими наковальнями будет соприкасаться только с выступами любых канавок или линий надрезов.

Толщина нового ротора называется номинальной толщиной. Эту спецификацию обычно можно найти в руководстве по эксплуатации автомобиля. Обрабатываемая или минимальная толщина — это наименьшая толщина, до которой ротор может быть обработан и возвращен в эксплуатацию. Спецификация механической обработки или минимальной толщины обеспечивает достаточное количество материала ротора для безопасной и надежной работы тормозов. Типичная разница между номинальной и машинной толщиной составляет от 0,050 до 0,060 дюйма.

Толщина отбраковки — это размер, при котором ротор должен быть заменен. Если толщина ротора равна или меньше его толщины брака, эффективность тормоза будет снижена. Роторы, изношенные ниже размера брака, подвержены деформации и другим повреждениям, и их никогда не следует устанавливать повторно. В худшем случае ротор, изношенный ниже допустимого размера, в сочетании с изношенными тормозными колодками может привести к выпадению поршня суппорта из корпуса суппорта. Типичная разница между размерами машинной обработки и отбраковки составляет 0,015 дюйма 9.0003

В худшем случае ротор, изношенный ниже допустимого размера, в сочетании с изношенными тормозными колодками может привести к выпадению поршня суппорта из корпуса суппорта. Типичная разница между размерами машинной обработки и отбраковки составляет 0,015 дюйма 9.0003

Поверхности трения ротора также должны быть параллельны друг другу. Допустимый допуск известен как параллельность или изменение толщины. Изменение может быть результатом избыточного накопления тепла, которое деформировало ротор, или ротор может быть загрязнен отдельными толстыми пятнами, вызванными образованием ржавчины или коррозии. Изменение толщины ротора вызовет пульсацию педали.

Если кажется, что ротор качается из стороны в сторону при вращении, если смотреть с его передней кромки, такое отклонение от центра называется боковым биением. Многие жалобы клиентов на тормоза связаны с проблемами биения. Биение может вызвать пульсацию педали тормоза, биение рулевого колеса и вибрацию при торможении задолго до того, как это будет видно невооруженным глазом.

Биение ротора может быть вызвано, а может и не быть, изменением толщины ротора. Если проверка толщины ротора не показывает признаков переменного размера, возможно, ротор вращается не по своей истинной оси в результате другого повреждения. Колесный подшипник может быть сильно изношен и чрезмерно ослаблен, что может вызвать раскачивание ротора при движении автомобиля по дороге.

В случае бесступичного ротора сама ступица транспортного средства также может иметь чрезмерное биение, которое затем передается ротору. Зона контакта между ступицей и шляпкой ротора без ступицы также может быть виновата. Загрязнение (накопление ржавчины или песка) может создать неровную монтажную поверхность, что приведет к отклонению ротора от его предполагаемой оси.

Используйте циферблатный индикатор для проверки поперечного биения. Надежно закрепите его на стационарном приспособлении. Для измерения на автомобиле прикрепите приспособление к шпинделю или рычагу управления. Найдите погружной наконечник циферблатного индикатора примерно в дюйме от края ротора и обнулите индикатор.

Биение определяется как величина бокового (из стороны в сторону) перемещения ротора при его вращении на 360°. Допустимое указанное биение, измеренное на автомобиле, составляет от 0,001 до 0,003 дюйма. На общее указанное биение может влиять биение ступицы, чистота сопрягаемой поверхности ступицы и ротора и крутящий момент в проушинах колес.

Проблемы с биением роторов без втулок иногда можно исправить путем индексации ротора. Нанесите отметку мелом на шпильку и на соседнюю область на крышке ротора. Перед повторным измерением биения переместите ротор по часовой стрелке в следующее положение шпильки. Изменение положения ротора может свести к минимуму общее биение в сборе, вызванное незначительными отклонениями на обработанных поверхностях как нижней стороны шляпки ротора, так и фланца ступицы. Может потребоваться несколько попыток, чтобы найти лучшее совпадение.

Биение ротора можно измерить независимо от ступицы, сняв ротор с автомобиля и установив его на токарном станке для тормозов вне автомобиля. Точно так же можно измерить биение ступицы без установленного ротора, чтобы исключить как можно больше переменных во время сложной диагностики биения. Если фланец втулки или ротор вызывают проблему биения, вы сможете изолировать их таким образом.

Точно так же можно измерить биение ступицы без установленного ротора, чтобы исключить как можно больше переменных во время сложной диагностики биения. Если фланец втулки или ротор вызывают проблему биения, вы сможете изолировать их таким образом.

Также можно добавить биение ротора при шлифовке ротора вне автомобиля. Биение токарного станка может быть вызвано биением оправки токарного станка, грязными или в плохом состоянии переходниками токарного станка или неаккуратной начальной наладкой.

Чтобы проверить настройку токарного станка перед шлифовкой ротора, всегда сначала проводите тест с царапанием. Расположите биты примерно на расстоянии 1/2 дюйма от внешнего края ротора. Вставьте сверло, обращенное к внешней стороне ротора, внутрь, пока оно едва не коснется ротора. Удерживая внешнюю ручку, обнулите внутренний циферблат. Если циферблат не может быть обнулен, запишите фактическое показание циферблата. Отодвиньте режущий наконечник от ротора на небольшое расстояние и выключите токарный станок. Обратите внимание на царапину. Если он покрывает не менее 50% ротора, продолжайте процесс обработки. Царапина может составлять менее 50 %, поскольку ротор имеет биение и нуждается в механической обработке. Это также может быть связано с неправильной настройкой токарного станка.

Обратите внимание на царапину. Если он покрывает не менее 50% ротора, продолжайте процесс обработки. Царапина может составлять менее 50 %, поскольку ротор имеет биение и нуждается в механической обработке. Это также может быть связано с неправильной настройкой токарного станка.

Чистота адаптера, биение оправки и затяжка гайки оправки могут вызвать проблемы при установке. Чтобы проверить установку, ослабьте гайку на оправке. Удерживая внутренний и внешний переходники, поверните ротор на 180°, затем снова затяните гайку. Это меняет взаимосвязь между ротором и адаптерами токарного станка. Включите токарный станок, затем переместите двойную фрезу вперед или назад на небольшое расстояние. Сделайте второй надрез, повернув циферблат на ноль. Этот шаг гарантирует, что каждый надрез имеет одинаковую глубину, что упрощает сравнение надрезов.

Слегка отодвиньте режущий наконечник, выключите токарный станок, затем сравните два надреза. Если проблема в роторе, срезы должны ложиться друг на друга. Проблема с настройкой приведет к тому, что второй разрез будет находиться в другом положении, чем первый. Если это так, разберите все и проверьте чистоту, исправление переходников и зазубрин на сопрягаемых поверхностях. Не продолжайте процесс обработки, пока надрезы не окажутся в одном и том же положении.

Проблема с настройкой приведет к тому, что второй разрез будет находиться в другом положении, чем первый. Если это так, разберите все и проверьте чистоту, исправление переходников и зазубрин на сопрягаемых поверхностях. Не продолжайте процесс обработки, пока надрезы не окажутся в одном и том же положении.

Поверхность ротора (гладкость) зависит от скорости поперечной подачи токарного станка, а также от глубины резания. Слишком быстрое вращение ротора оставит на его поверхности канавки, которые образуют спираль, как канавки на пластинке. Подушечки будут дергаться вверх и вниз, когда соприкасаются с этими канавками, вызывая вибрации и шум.

Всегда удаляйте как можно меньше материала, добиваясь при этом гладкой поверхности ротора. Это продлевает срок службы ротора и уменьшает количество складок и рваного металла на поверхности ротора. Грубая отделка ротора может увеличить усилие на педали, потому что колодки могут соприкасаться только с пиками. По мере износа тормозов колодки в конечном итоге изнашивают пики и увеличивают площадь контакта. Это ускоряет износ ротора и колодок. Многие техники наносят ненаправленную отделку на недавно отполированный ротор. Окончательная шлифовка сбивает острые вершины, а также порванный и сложенный металл, оставленный токарными резцами, и может улучшить чистоту поверхности на 2–5 микродюймов. Это улучшает ощущение педали, посадку колодки и общую эффективность тормозов.

Это ускоряет износ ротора и колодок. Многие техники наносят ненаправленную отделку на недавно отполированный ротор. Окончательная шлифовка сбивает острые вершины, а также порванный и сложенный металл, оставленный токарными резцами, и может улучшить чистоту поверхности на 2–5 микродюймов. Это улучшает ощущение педали, посадку колодки и общую эффективность тормозов.

Ненаправленная отделка может быть нанесена с помощью наждачной бумаги №120–№150 и плоского шлифовального бруска. Некоторые техники перемещают блок внутрь и наружу, пока ротор вращается на настольном токарном станке. Этот метод может быть сложным и, возможно, опасным для автомобильных токарных станков. Некоторые токарные станки оснащены насадкой, которая быстро (и безопасно) наносит ненаправленную отделку после завершения шлифовки. Чтобы избежать возникновения тех же проблем, которые вы пытаетесь устранить, шлифуйте равномерно и не удаляйте больше материала, чем необходимо.

После обработки роторы необходимо мыть водой с мылом. Свежеотремонтированный ротор покрыт металлическими частицами, которые могут застрять в тормозных колодках и могут помешать новым колодкам перенести слой фрикционного материала на ротор, что приведет к более длительным остановкам и повышенному износу колодки или ротора. Используйте слабый мыльный раствор, затем протрите ротор насухо чистой тряпкой или бумажными полотенцами. Не полагайтесь на очиститель тормозов и сжатый воздух.

Свежеотремонтированный ротор покрыт металлическими частицами, которые могут застрять в тормозных колодках и могут помешать новым колодкам перенести слой фрикционного материала на ротор, что приведет к более длительным остановкам и повышенному износу колодки или ротора. Используйте слабый мыльный раствор, затем протрите ротор насухо чистой тряпкой или бумажными полотенцами. Не полагайтесь на очиститель тормозов и сжатый воздух.

Если износ ротора приближается к размеру брака, новые роторы следует устанавливать как есть, без дополнительной механической обработки. Большинство новых роторов поставляются с шероховатостью поверхности где-то между 30 и 60 дюймами RA (средняя шероховатость), а многие из них находятся в диапазоне от 40 до 50 RA. Биение новых роторов также должно соответствовать принятым отраслевым стандартам. Вы не сможете улучшить это с помощью подчистки. Удаление всего лишь 0,0015 дюйма излишне снижает срок службы ротора. И если ваш токарный станок настроен неправильно, вы можете сделать чистовую обработку более грубой или создать проблему биения, которой не было с самого начала.

Новые роторы также необходимо очистить перед установкой. Большинство из них обработано антикоррозийным покрытием, которое можно удалить с помощью очистителя тормозов или другого растворителя. Если оставить его на месте, покрытие загрязнит новые тормозные колодки. Если вы уроните ротор в резервуар для очистки деталей, обязательно промойте его водой с мылом, чтобы удалить остатки растворителя.

Сопрягаемая поверхность ступицы и ротора не должна иметь ржавчины, иначе вскоре после завершения работы тормоза может произойти изменение толщины диска, вызванное биением. Всего 0,001 дюйма ржавчины на внешнем крае ступицы будет означать биение от 0,002 до 0,004 дюйма при измерении на внешнем крае ротора.

Сопрягаемую поверхность ступицы трудно очистить из-за колесных шпилек. Область между шпилькой колеса и центрирующим фланцем ступицы является наиболее труднодоступной областью. Если на ступице есть небольшие отложения ржавчины, используйте угловую шлифовальную машину, оснащенную абразивным диском, чтобы очистить большую часть площади поверхности. Подойдите как можно ближе к шпилькам и при необходимости замените шлифовальный диск. Завершите процесс, очистив область вокруг шипов. Используйте инструмент, который надевается на шпильку колеса, чтобы упростить очистку труднодоступных мест ступицы. Для удаления сильной ржавчины можно использовать абразивоструйную очистку. Если не считать снятия ступицы с автомобиля, имеется специальное оборудование, позволяющее взорвать ступицу, пока она еще находится на автомобиле.

Подойдите как можно ближе к шпилькам и при необходимости замените шлифовальный диск. Завершите процесс, очистив область вокруг шипов. Используйте инструмент, который надевается на шпильку колеса, чтобы упростить очистку труднодоступных мест ступицы. Для удаления сильной ржавчины можно использовать абразивоструйную очистку. Если не считать снятия ступицы с автомобиля, имеется специальное оборудование, позволяющее взорвать ступицу, пока она еще находится на автомобиле.

В качестве последнего шага после повторной установки ротора необходимо повторно проверить общее установленное биение. Если биение превышает 0,002 дюйма, поверните ротор в несколько мест, чтобы добиться наименьшего возможного общего установленного биения. Ищите другого поставщика роторов, если вы видите большое количество новых роторов с биением более 0,003 дюйма.

Потенциальной причиной бокового биения ротора является неправильная установка колеса, особенно роторов без ступицы. Многие идеально обработанные, очищенные и индексированные роторы были разрушены из-за чрезмерного крутящего момента. Эту процедуру следует выполнять с помощью правильно откалиброванного динамометрического ключа. Ударный гайковерт быстро деформирует ротор без втулки и может повредить колесные проушины.

Эту процедуру следует выполнять с помощью правильно откалиброванного динамометрического ключа. Ударный гайковерт быстро деформирует ротор без втулки и может повредить колесные проушины.

Никогда не наносите смазочные материалы или проникающие жидкости на шпильки колес, гайки или монтажные поверхности. Колесные гайки, шпильки и монтажные поверхности должны быть чистыми и сухими. Между внутренней поверхностью ротора и ступицей можно использовать тонкий слой смазки для уменьшения коррозии. Вручную затяните все пять гаек по схеме «звезда». Затяните все пять зажимных гаек примерно наполовину по схеме звезды. Теперь затяните все пять зажимных гаек в соответствии со спецификацией по схеме «звезда» с помощью динамометрического ключа. Легкосплавные диски следует подтянуть после короткого тест-драйва.

Загрузить PDF

Пусть летят щепки: обслуживание тормозных дисков на автомобиле и вне автомобиля

Как и во многих автомобильных процедурах обслуживания, в обслуживании роторов многое изменилось. Когда автомобили были тяжелее и в основном имели задний привод, было обычным делом проворачивать роторы при каждой замене колодок. Роторы были тяжелыми и толстыми, и их можно было провернуть как минимум пару раз, прежде чем они потребовали замены. Современные автомобили легче, и многие из них переднеприводные. Уменьшение веса экономит топливо, но также верно и то, что более легкий автомобиль может обойтись и более легкой тормозной системой. Чтобы остановить 3000 фунтов, требуется меньше времени, чем для того, чтобы остановить 5000 фунтов.

Когда автомобили были тяжелее и в основном имели задний привод, было обычным делом проворачивать роторы при каждой замене колодок. Роторы были тяжелыми и толстыми, и их можно было провернуть как минимум пару раз, прежде чем они потребовали замены. Современные автомобили легче, и многие из них переднеприводные. Уменьшение веса экономит топливо, но также верно и то, что более легкий автомобиль может обойтись и более легкой тормозной системой. Чтобы остановить 3000 фунтов, требуется меньше времени, чем для того, чтобы остановить 5000 фунтов.

Роторы в этих более легких тормозных системах изначально тоньше, с меньшим количеством «мяса», доступного для вращения. Первый поворот ротора может быть единственным моментом, прежде чем он будет готов к замене. Тем не менее, многие мастерские по-прежнему шлифуют роторы каждый раз при замене колодок. Это может больше не понадобиться. Некоторые производители автомобилей, в том числе GM, выступают против автоматической замены поверхности ротора.

В TSB № 00-05-22-002 GM заявляет: «Тормозные роторы следует поворачивать только при наличии одного из следующих состояний поверхности ротора: сильные задиры глубиной более 1,5 мм или 0,060 дюйма, пульсация от чрезмерного боковое биение более 0,080 мм или 0,003 дюйма, отклонение толщины более 0,025 мм или 0,001 дюйма или чрезмерная коррозия на тормозных поверхностях ротора. Не следует обрабатывать поверхность ротора в попытке исправить следующие условия: шум/скрип, косметическая коррозия , плановая замена колодок или обесцвечивание/твердые пятна».

GM заявляет, что шлифовка «неэффективна для исправления визга тормозов и/или преждевременного износа накладок и не должна использоваться для решения этих проблем, если только это специально не указано в сервисном бюллетене». Если GM не одобряет шлифовку ротора при замене колодок, когда эта процедура уместна? Ясно, что вы увидите автомобили, которые не соответствуют «нормальному» описанию выше. Каждый автомобиль уникален, поэтому каждый ротор необходимо тщательно осмотреть, чтобы определить правильный порядок действий.

Толщина ротора

Каждая проверка ротора должна начинаться с проверки толщины ротора. Если ротор слишком тонкий, ранее подвергался шлифовке или был поврежден изношенными колодками, нет смысла больше тратить на него время.

Проверьте толщину ротора в восьми точках по периметру ротора. Никогда не основывайте расчет толщины ротора на одном измерении, сделанном в одной точке ротора. Используйте микрометр для измерения толщины ротора, желательно тот, который разработан специально для работы. Микрофон с ротором имеет одну плоскую наковальню и одну заостренную наковальню. Остроконечная наковальня позволяет измерить реальную минимальную толщину ротора с насечками. Микрофон с двумя плоскими наковальнями будет соприкасаться только с выступами любых канавок или линий надрезов.

Номинальная толщина — это толщина нового ротора. Эту спецификацию обычно можно найти в руководстве по эксплуатации автомобиля. Толщина станка — это наименьшая толщина, до которой ротор может быть обработан и возвращен в эксплуатацию. Спецификация механической обработки или минимальной толщины обеспечивает достаточное количество материала ротора для безопасной и надежной работы тормозов.

Спецификация механической обработки или минимальной толщины обеспечивает достаточное количество материала ротора для безопасной и надежной работы тормозов.

Толщина отбраковки — это размер, при котором ротор должен быть заменен. Если толщина ротора равна или меньше его толщины брака, эффективность тормоза будет снижена. В худшем случае ротор, изношенный ниже допустимого размера, в сочетании с изношенными тормозными колодками может привести к выпадению поршня суппорта из корпуса суппорта. Роторы, изношенные ниже допустимого размера, также подвержены деформации и другим повреждениям. Ротор, толщина которого меньше допустимой для брака, никогда не следует переустанавливать.

Поверхности трения ротора также должны быть параллельны друг другу. Допустимый допуск известен как параллельность или изменение толщины. Изменение толщины ротора вызовет пульсацию педали. Изменение может быть результатом избыточного накопления тепла, которое деформировало ротор, или ротор может быть загрязнен отдельными толстыми пятнами, вызванными образованием ржавчины или коррозии.

Биение

Если кажется, что ротор качается из стороны в сторону при вращении, если смотреть с передней кромки, такое отклонение от центра называется боковым биением. Задолго до того, как это станет заметно невооруженным глазом, биение может вызвать пульсацию педали тормоза, биение рулевого колеса и вибрацию при торможении. Многие жалобы клиентов на тормоза связаны с проблемами биения.

Биение ротора может быть вызвано или не вызвано изменением толщины ротора. Если проверка толщины ротора не показывает признаков переменного размера, возможно, ротор вращается не по своей истинной оси в результате другого повреждения. Колесный подшипник может быть сильно изношен и чрезмерно ослаблен, что может вызвать раскачивание ротора при движении автомобиля по дороге.

В случае ротора без втулки сама втулка также может иметь чрезмерное биение, которое затем передается ротору. Зона контакта между ступицей и шляпкой ротора без ступицы также может быть виновата. Загрязнение (накопление ржавчины или песка) может создать неровную монтажную поверхность, что приведет к отклонению ротора от его предполагаемой оси.

Еще одной потенциальной причиной чрезмерного биения (обычного для роторов с тонкой ступицей) является неправильная установка колеса. Если крепления колеса были неправильно затянуты во время установки колеса, очень вероятно, что шляпа ротора может деформироваться из-за неравномерного или чрезмерного крутящего момента креплений.

Измерение биения

Используйте циферблатный индикатор для проверки поперечного биения. Надежно закрепите его на стационарном приспособлении. Для измерения на автомобиле прикрепите приспособление к шпинделю или рычагу управления. Найдите погружной наконечник циферблатного индикатора примерно в дюйме от края ротора и обнулите индикатор.

Биение определяется как величина поперечного (из стороны в сторону) перемещения ротора при его вращении на 360°. Средняя допустимая характеристика для автомобилей последних моделей составляет от 0,001 до 0,003 дюйма. Это общая указанная характеристика биения, измеренная на автомобиле. На общее указанное биение могут влиять несколько факторов: биение ступицы, чистота сопрягаемой поверхности ступицы и ротора и крутящий момент в проушинах колес.

Проблемы с биением роторов без втулок иногда можно исправить путем индексации ротора. Нанесите отметку мелом на шпильку и на соседнюю область на крышке ротора. Теперь перед повторным измерением биения переместите ротор по часовой стрелке в следующее положение шпильки. Изменение положения ротора может свести к минимуму общее биение в сборе, вызванное незначительными отклонениями на обработанных поверхностях как нижней стороны шляпки ротора, так и фланца ступицы. Может потребоваться несколько попыток, чтобы найти лучшее совпадение.

Биение ротора можно измерить независимо от ступицы, сняв ее с автомобиля и установив на токарном станке для тормозов вне автомобиля. Точно так же можно измерить биение ступицы без установленного ротора, чтобы исключить как можно больше переменных во время сложной диагностики биения. Если фланец втулки или ротор вызывают проблему биения, вы сможете изолировать их таким образом.

Замена поверхности тормозного диска на автомобиле и вне автомобиля

При правильном использовании токарные станки для тормозов на автомобиле и вне автомобиля могут дать превосходные результаты. Автомобильные токарные станки изначально разрабатывались для автомобилей с «закрепленными» роторами и другими, которые, как известно, чувствительны к проблемам биения. На самом деле, некоторые производители транспортных средств используют токарные станки для автомобильных тормозов только для шлифовки роторов своих автомобилей.

Автомобильные токарные станки изначально разрабатывались для автомобилей с «закрепленными» роторами и другими, которые, как известно, чувствительны к проблемам биения. На самом деле, некоторые производители транспортных средств используют токарные станки для автомобильных тормозов только для шлифовки роторов своих автомобилей.

В системах с невыпадающим ротором ротор устанавливается за втулкой. Снятие ротора означает снятие ступицы, которую затем может быть трудно установить на токарном станке вне автомобиля для точной обработки. Если вы не компенсируете биение ротора, существующее на транспортном средстве, вы не можете гарантировать правильную работу ротора при его повторной установке. По возможности роторы на этих транспортных средствах следует обрабатывать на месте.

Прокладки также доступны для компенсации биения роторов, которые были обработаны на токарном станке вне автомобиля. Прокладки доступны в различных размерах и устанавливаются между фланцем ступицы и шляпкой ротора. Изменение положения прокладки «обнуляет» собранное биение.

Изменение положения прокладки «обнуляет» собранное биение.

Автомобильные токарные станки предназначены для компенсации проблем биения и не требуют серьезной разборки ступицы и ротора в тормозных системах с невыпадающим ротором. Некоторые даже автоматически компенсируют биение, хотя для настройки по-прежнему требуется должным образом обученный оператор.

Чистовая обработка ротора

Чистовая обработка ротора (гладкость) зависит от скорости поперечной подачи токарного станка, а также от глубины резания. Слишком быстрое вращение ротора оставляет бороздки на его поверхности. Канавки не параллельны, а образуют спираль, как канавки на старой пластинке. Когда колодки соприкасаются с этими канавками, они дергаются вверх и вниз, создавая вибрации и шум. Всегда удаляйте минимально возможное количество материала, добиваясь при этом гладкой поверхности ротора. Это продлевает срок службы ротора и уменьшает количество складок и рваного металла на поверхности ротора 9.0003

Грубая обработка ротора может увеличить усилие на педали, поскольку колодки могут соприкасаться только с пиками (по крайней мере, вначале). По мере износа тормозов колодки в конечном итоге изнашивают пики и увеличивают площадь контакта. Это ускоряет износ ротора и колодок.

По мере износа тормозов колодки в конечном итоге изнашивают пики и увеличивают площадь контакта. Это ускоряет износ ротора и колодок.

Тип и состояние резцов токарного станка напрямую влияют на чистоту поверхности ротора. Круглые твердосплавные насадки обеспечивают более гладкую поверхность, чем угловые насадки. Они также обеспечивают более высокую скорость поперечной подачи, что сокращает время шлифовки. Титановые биты верхней полки имеют параллельные периферийные шлифованные кромки.

Ошибка настройки токарного станка

Мы обсуждали биение на машине. Также можно добавить биение ротора во время шлифовки ротора вне автомобиля. Биение токарного станка может быть вызвано биением оправки токарного станка, грязными или в плохом состоянии переходниками токарного станка или неаккуратной начальной наладкой.

Чтобы проверить настройку токарного станка перед шлифовкой ротора, всегда сначала проводите тест с царапанием. Вот как:

• Расположите биты примерно на расстоянии 1/2 дюйма от внешнего края ротора.

• Вставьте сверло, направленное наружу от ротора, внутрь, пока оно едва не коснется ротора. Удерживая внешнюю ручку, обнулите внутренний циферблат. Если циферблат не может быть обнулен, запишите фактическое показание циферблата.

• Отодвиньте режущий наконечник от ротора на небольшое расстояние и выключите токарный станок.

• Если царапина покрывает не менее 50% ротора, продолжайте процесс обработки. Царапина может составлять менее 50 %, поскольку ротор имеет биение и нуждается в механической обработке. Это также может быть связано с неправильной настройкой токарного станка.

Чистота адаптера, биение оправки и затяжка гайки оправки могут быть причиной проблем с установкой. Чтобы проверить установку, ослабьте гайку на оправке. Удерживая внутреннюю и внешнюю чашки токарного станка, поверните ротор на 180/, затем снова затяните гайку на оправке. Это меняет взаимосвязь между ротором и адаптерами токарного станка.

Включите токарный станок, затем переместите двойной резак вперед или назад на небольшое расстояние. Сделайте второй надрез, повернув циферблат на ноль. Этот шаг гарантирует, что каждый надрез имеет одинаковую глубину, что упрощает сравнение надрезов.

Сделайте второй надрез, повернув циферблат на ноль. Этот шаг гарантирует, что каждый надрез имеет одинаковую глубину, что упрощает сравнение надрезов.

Слегка отодвиньте режущий наконечник, выключите токарный станок, затем сравните два надреза. Если проблема в роторе, то сокращения должны совпадать по фазе друг с другом. Проблема с настройкой приведет к тому, что второй разрез будет находиться в другом положении, чем первый. Если это так, разберите все и проверьте чистоту, исправление переходников и зазубрин на сопрягаемых поверхностях.

Композитные роторы

Замена композитного ротора без соответствующих адаптеров может быстро превратить ротор в металлолом. Тонкая штампованная стальная шляпка на этих роторах будет раскачиваться и изгибаться при обработке с помощью обычных адаптеров. Это может привести к проблемам с биением и шероховатостью поверхности (сильная вибрация).

Адаптеры, предназначенные для поворота составных роторов, большие и тяжелые, они зажимают большую площадь шляпки и добавляют массу вращающемуся узлу, достаточную для обеспечения плавного реза. Обе стороны также должны быть отрезаны одновременно, и обе стороны центральной шляпы должны быть чистыми и без ржавчины, чтобы ротор вращался правильно. Эти адаптеры также хорошо работают со стандартными барабанами и роторами без втулки. Если у вас нет необходимых композитных адаптеров ротора, обработайте ротор на автомобиле с помощью автомобильного токарного станка.

Обе стороны также должны быть отрезаны одновременно, и обе стороны центральной шляпы должны быть чистыми и без ржавчины, чтобы ротор вращался правильно. Эти адаптеры также хорошо работают со стандартными барабанами и роторами без втулки. Если у вас нет необходимых композитных адаптеров ротора, обработайте ротор на автомобиле с помощью автомобильного токарного станка.

Шлифовальные роторы

В качестве завершающего штриха на вновь отполированный ротор можно нанести ненаправленную отделку. Существуют некоторые разногласия относительно того, действительно ли необходим этот шаг, особенно если токарный станок произвел сверхгладкую поверхность ротора. Но если это сделано правильно, трудно поверить, что финишная шлифовка может причинить реальный вред.

Окончательная шлифовка сбивает острые вершины, а также порванный и сложенный металл, оставленный токарными резцами, и может улучшить чистоту поверхности на 2–5 микродюймов. Это улучшает ощущение педали, посадку колодки и общую эффективность тормозов.

Ненаправленная отделка может быть нанесена с помощью наждачной бумаги №120–№150 и плоского шлифовального бруска. Некоторые техники перемещают блок внутрь и наружу, когда ротор вращается на токарном станке. Этот метод может быть сложным и, возможно, опасным. Некоторые токарные станки оснащены насадками, которые быстро (и безопасно) наносят ненаправленную отделку после завершения шлифовки. Независимо от того, какой метод вы используете, шлифуйте равномерно и не удаляйте больше металла, чем необходимо. В противном случае вы можете создать те же проблемы, которые пытались устранить.

Очистка ротора

После обработки роторы следует всегда мыть водой с мылом. Свежеобработанный ротор покрыт металлическими частицами, которые могут застрять в тормозных колодках. Это может помешать новым тормозным колодкам перенести слой фрикционного материала на ротор. Это может привести к шуму, более длительным остановкам и повышенному износу колодок или ротора.

Наиболее эффективным методом является слабый мыльный раствор, когда ротор вытирается насухо чистой тряпкой или бумажными полотенцами. Специальные мыла и чистящие средства помогут очистить поверхность. Не полагайтесь на очиститель тормозов и сжатый воздух. Те, кто промывают роторы, говорят, что это снижает возврат шума.

Специальные мыла и чистящие средства помогут очистить поверхность. Не полагайтесь на очиститель тормозов и сжатый воздух. Те, кто промывают роторы, говорят, что это снижает возврат шума.

Новые роторы

Новые роторы следует устанавливать как есть, без дополнительной обработки. Большинство новых оригинальных и неоригинальных роторов поставляются с шероховатостью поверхности где-то между 30 и 60 дюймами RA (средняя шероховатость). Биение новых роторов также должно соответствовать принятым отраслевым стандартам. Вы не сможете улучшить это, применив подчистку перед их установкой. Удаление всего лишь 0,0015 дюйма излишне снижает срок службы ротора. И если ваш токарный станок настроен неправильно, вы можете сделать чистовую обработку более грубой или создать проблему биения, которой не было изначально.

Как и роторы со свежеотремонтированной поверхностью, новые роторы необходимо очистить перед установкой. Большинство из них обработано антикоррозийным покрытием, которое загрязняет новые тормозные колодки. Удалите его очистителем тормозов или другим растворителем. Если вы уронили ротор в резервуар для очистки деталей, используйте ванну с мылом и водой, чтобы удалить остатки растворителя.

Удалите его очистителем тормозов или другим растворителем. Если вы уронили ротор в резервуар для очистки деталей, используйте ванну с мылом и водой, чтобы удалить остатки растворителя.

После установки нового ротора на транспортное средство проверьте полное установленное биение с помощью циферблатного индикатора. Попробуйте индексировать ротор в нескольких местах, чтобы добиться наименьшего возможного общего установленного биения. Если вы следуете этой процедуре, но по-прежнему сталкиваетесь с большим количеством новых роторов с биением более 0,003 дюйма, возможно, пришло время выбрать другого поставщика роторов.

Чистота ступицы

Очистка сопрягаемых поверхностей ротора и ступицы является важной частью работы тормозной системы. Сопрягаемая поверхность ступицы и ротора не должна иметь ржавчины, иначе вскоре после завершения работы тормоза может произойти изменение толщины диска, вызванное биением. Всего 0,001 дюйма ржавчины на внешнем крае ступицы будет означать биение от 0,002 до 0,004 дюйма при измерении на внешнем крае ротора.

Метод очистки ступицы зависит от степени образования ржавчины. Сопрягаемую поверхность ступицы трудно очистить из-за колесных шпилек. Область между шпилькой колеса и центрирующим фланцем ступицы является наиболее труднодоступной зоной.

Если на ступице есть небольшие отложения ржавчины, используйте угловую шлифовальную машину с абразивным диском, чтобы очистить большую часть поверхности. Для удаления сильной ржавчины можно использовать абразивоструйную очистку. Если не считать снятия ступицы с автомобиля, имеется специальное оборудование, позволяющее взорвать ступицу, пока она еще находится на автомобиле. Инструмент использует чехол на шнурке, который закрывается вокруг рабочей зоны.

После очистки втулки можно установить ротор. В качестве последнего шага на этом этапе следует перепроверить общее установленное биение. Двухминутные инвестиции в каждую ось избавят вас от догадок. Если биение выше 0,002 дюйма. диапазон, попробуйте индексировать ротор, чтобы максимально уменьшить его.