Твердые сплавы

СВАРКА И РЕЗКА МЕТАЛЛОВ

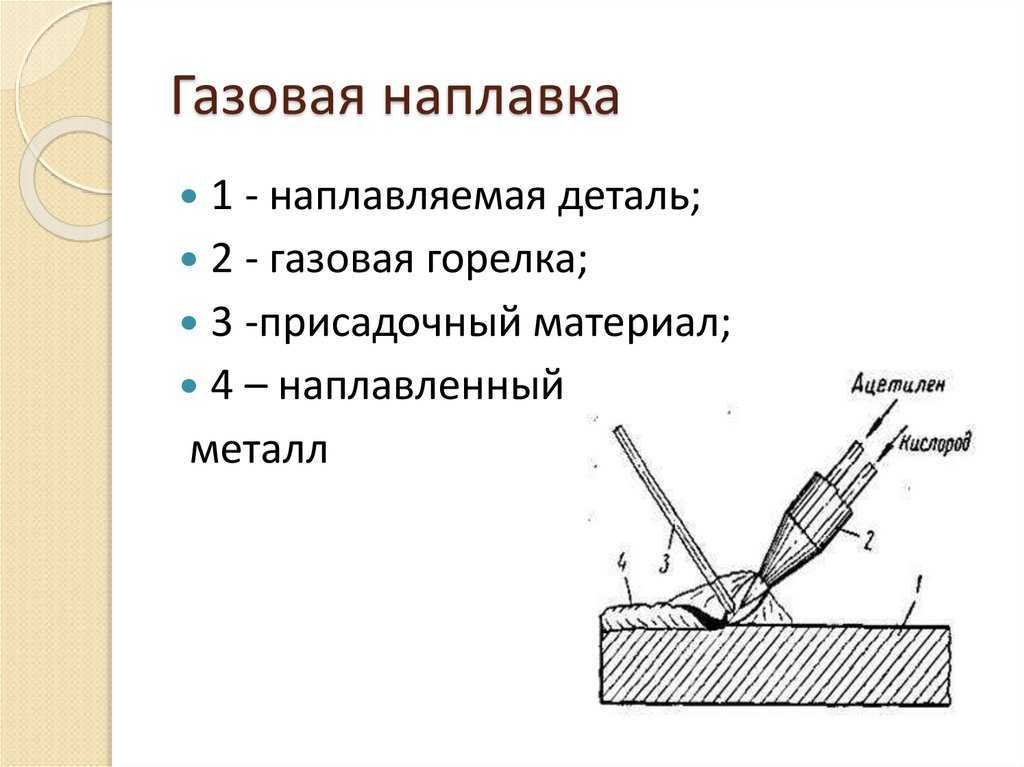

Для повышения твердости и износоустойчивости трущихся поверхностей деталей и рабочих кромок режущего инструмента их наплавляют твердыми сплавами или специальными электродами. Наплавка производится электрической дугой или пламенем сварочной горелки.

Применяются следующие виды твердых сплавов:

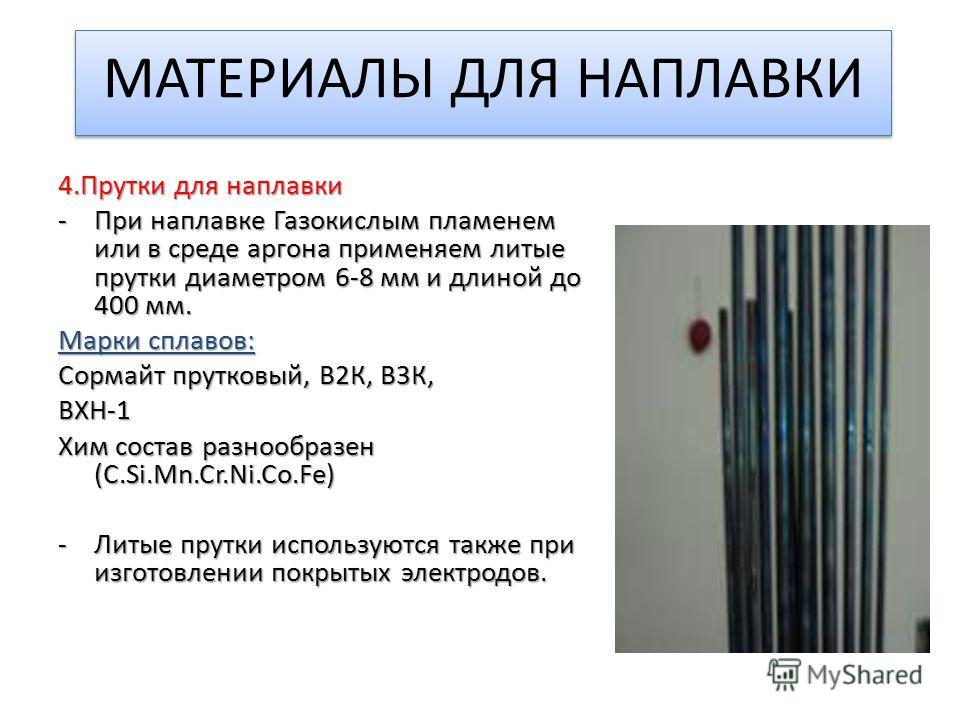

1) литые — в виде стержней: сормайт, смена, стеллит и др.;

2) зернистые — в виде крупки 1—3 мм: сталинит, вокар, вис – хом и др.;

3) металлокерамические — в виде пластин, например победит и др.;

4) наплавочные электроды.

Составы некоторых литых и зернистых твердых сплавов приведены в табл. 55.

Сормайт № 1 не требует термообработки после наплавки и может обрабатываться резцом. Твердость наплавки 40—50 единиц по Роквеллу[13]. Сормайт № 2 менее хрупок, чем сормайт № 1, После отжига он может обрабатываться резцом. После закалки приобретает высокую твердость.

Наличие вольфрама и кобальта в стеллитах удорожает их, и поэтому стеллиты применяются реже сормайта.

Сталинит — дешевый сплав, нашедший широкое применение в промышленности. Твердость наплавки 56—57 единиц по Роквеллу.

Химический состав, % | ||||||||||

Наименование сплава | углерод | кремний | марганец | хром | воль фрам | кобальт | никель | сера н фосфор | железо | Примечание |

JI И | т ы е | |||||||||

Сормайт № 1 . . | 2,5—3,3 | 2,8—4,2 | 1.5 | 25—31 | — | — | 3—5 | 0,08 | Осталь ное | Прутки диаметром 5 — 6 мм, длиной до 250 мм |

Сормайт № 2 . | 1,5-2 | 1,5—2,2 | 1.0 | 13-17,5 | — | — | 1,3—2,1 | 0,07 | То же | То же |

Стеллит ВК-3 . . | 1—1,5 | 2,75 | — | 28—32 | 4—5 | 58—62 | 2 | — | » | » |

Стеллит ВЗК-ЦЭ | 1.7-2,1 | 2-2,5 | — | 28—32 | 4—5 | 59—65 | — | 0,08 | » | » |

Смена № 2 . . . | 3,8—4,8 | 1 | 1 | 28—32 3 е р н | 18—22 і с т ы | є | 30—35 | 0,08 | » | » |

Сталинит. | 8—10 | До 3 | 13—17 | 16—20 | — | — | — | — | » | Крупка в зернах 1—2 мм |

Вокар ………………. | 9—10 | До 0,5 | — | — | 85 —87 | — | — | — | » | То же, зерна 1—3 мм |

Висхом…………….. | 6 | — | 15 | 5 | — | — | — | — | Осталь ное (стружка) | То же |

Вокар обеспечивает твердость наплавки 60—63 единицы по Роквеллу. Вокар — дорогой сплав, поэтому применяется в основном для наплавки рабочей части бурового инструмента.

Висхом — дешевый сплав, не содержащий фол’ьфрама, находит широкое применение для наплавки деталей сельскохозяйственных машин (лемехов, плугов, дисков, зубьев борон и пр.).

Широко используют для наплавки специальные электроды с покрытиями, обеспечивающими получение наплавленного металла с требуемыми показателями по твердости и износоустойчивости. Наиболее простыми из этих покрытий являются:

1. Хромистое — содержащее 70% феррохрома, 15% графита и 15% меди.

2. Марганцовистое — содержащее 75% ферромарганца, 15% графита и 10% меди. Покрытие замешивают на водном растворе жидкого стекла, который берется в количестве 9 л на 1 кг сухой смеси. Отношение количества жидкого стекла к количеству воды в растворе для хромистого покрытия равно 1 : 3, а для марганцовистого 1 : 2.

3. Сталинитовое — содержащее 72% сталинита, 10% плавикового шпата, 6% полевого шпата, 12% мела. Отношение дикого стекла к воде в растворе равно: при машинном способе нанесения покрытия 1 : 1, при ручном 2 : 3. Толщина слоя покрытия 0,8— 1 мм.

Толщина слоя покрытия 0,8— 1 мм.

Получили распространение наплавочные электроды из малоуглеродистой проволоки с легирующими покрытиями, предложенными инженером Б. М. Конторовым. Состав покрытий для электродов Конторова приведен в табл. 56. Электроды Т-268, Т-590 и Т-600 относятся к группе самозакаливающихся и дают при наплавке твердый металл. Электроды Т-540 дают наплавленный металл, твердость которого может быть снижена путем отжига. После обработки режущим инструментом твердость наплавки можно повысить закалкой и отпуском. Электроды Т-590 и Т-600 применяются для наплавки только в нижнем положении, а Т-268 и Т-540 — для наплавки также и на вертикальной поверхности.

Применяется большое количество типов электродов со стержнем из легированной стали и защитным покрытием, назначением которого является уменьшение выгорания легирующих элементов при наплавке. К ним, например, относятся электроды ЦНИИТМАШ марки ЦШ-4 со стержнем из стали ШХ15 и покрытием, содержащим: 60% мрамора, 35% плавикового шпата, 5% гранита, 30—35% жидкого стекла (к весу сухой части покрытия).

В других типах электродов покрытие служит также для легирования металла наплавки, как например в электродах ЦНИИТМАШ марки ЦШ-2 со стержнем из стали 45 и покрытием, имеющим состав: 45% мрамора, 18% плавикового шпата, 5% гранита, 12% ферромарганца, 3% феррохрома, 14% ферротитана, 3% ферромолибдена, 30—35% жидкого стекла (к весу сухой части покрытия).

Состав покрытий для электродов Б. М. Конторова

|

Для наплавки рельсов, крестовин, штампов для холодной штамповки и др. используются электроды ЦН-350, ОМГ и ОЗН-400 с покрытиями состава (в %):

ЦН-350 | ОМГ | ОЗН-400 | |

Мрамор………………………… | 40 | 22 | 45 |

Плавиковый шпат…. | 21 | 16 | 15 |

Полевой шпат………………… | 12 | — | — |

Ферромарганец……………… | 18 | — | 33 |

Ферросилиций ………………. | 9 | — | — |

Феррохром . | — | 60 | — |

Г рафйт…………………………. | — | 2 | — |

Алюминий…………………….. | — | — | 3 |

Поташ…………………………… | — | — | 4 |

Отношение веса покрытия к весу стержня, %…………………………… | 45—50 | 40—50 | СО і 00 |

В качестве стержня применяется проволока Св-08, Св-08А и Св’08ГА. Твердость наплавки равна 250—400 единиц по Бринеллю.

Электроды ОМГ служат для наплавки стрелок и крестовин из марганцовистой стали Г-13.

Для наплавки арматуры паровых котлов ЦНИИТМАШ разработал электроды ЦН-3, состоящие из проволоки нержавеющей стали 0Х18Н9 с покрытием, содержащим 15% мрамора, 9% плавикового шпата, 5% графита, 2% ферромарганца Мн-1, 69% феррохрома Хр-2 и 20—30% жидкого стекла к весу сухого покрытия. Вес покрытия составляет 115—120% от веса стержня. Металл, наплавленный этими электродами, представляет сплав типа сормайт, твердость его 44—55 единиц по Роквеллу. Лучшие результаты достигаются при наплавке электродами ЦН-3 в один слой с максимальной скоростью. При многослойной наплавке возможно получение хрупких участков и выкрашивание.

Вес покрытия составляет 115—120% от веса стержня. Металл, наплавленный этими электродами, представляет сплав типа сормайт, твердость его 44—55 единиц по Роквеллу. Лучшие результаты достигаются при наплавке электродами ЦН-3 в один слой с максимальной скоростью. При многослойной наплавке возможно получение хрупких участков и выкрашивание.

Самый популярный способ крепления металлических деталей – сварка. И заниматься ею можно не только во промышленных масштабах. В быту сварочные работы используются также часто, причем речь не всегда о сварщиках, …

Чтобы выполнить сварку прочно и качественно, недостаточно иметь только сварочный аппарат. Дополнительно потребуется подобрать расходные материалы с учетом вида свариваемого металла. Перед началом работы определите, что именно вам нужно, и …

Есть несколько факторов, анализировать которые при выборе сварочного аппарата нужно обязательно в магазине сварочного оборудования. Следует учесть рабочий диапазон температур, а также мощность. Рекомендуется учесть возможность смены полярности, и показатель …

Рекомендуется учесть возможность смены полярности, и показатель …

Наплавка сплавом сормайт № 1

- Подробности

- Категория: Генерация

- ТЭС

- ремонт

- энергоблок

- вода

Содержание материала

- Ремонт пароводяной арматуры

- Дефекты и виды повреждений

- Дефекты вентилей

- Импульсно-предохранительное

- Дефекты на повышенные

- Дефекты на сверхвысокие

- Дефекты электроприводов

- Оборудование мастерской

- Ремонт вентиля Dy 10-20 ВАЗ

- Ремонт Dy20 сверхвысокого

- Ремонт вентиля Dy50 ВАЗ

- Ремонт вентиля Dy100

- Задвижка 100 кг/м2, 510°С

- Задвижка 140 кг/м2, 570°С

- Задвижка 225 кг/м2, 565°С

- Задвижка 225 кг/м2, 585°С

- Вентиль регулирующий

- Клапан шиберный

- Клапан питательный

- Регулирующие стаканчатые

- Рычажный предохранительный

- Импульсный клапан Dy 20

- Восстановление корпусов

- Заварка дефектов в отливках

- Приварка к корпусу арматуры

- Наплавка уплотнительных

- Наплавка твердыми сплавами

- Наплавка сплавом сормайт 1

- Наплавка сплавами В2К и В3К

- Наплавка латунью

- Механизация наплавочных

- Ремонт сальниковых

- Ремонт электроприводов

- Ремонт арматуры химических

- Вырезка заготовок

- Притирочные материалы

- Притиры

- Режимы притирки и доводки

- Механизация притирки

- Оборудование термообработки

- Виды термообработки

- Режимы термообработки

- Сульфидирование резьбовых

- Азотирование арматуры

- Химическое никелирование

- Гидравлические испытания

Страница 28 из 46

Ввиду низкой твердости уплотнительных поверхностей арматуры, наплавленных аустенитными электродами, на ремонтных заводах Ленэнерго и Мосэнерго наплавка производится железохромоникелевым сплавом сормайт № 1. Основными свойствами этого сплава являются: высокая сопротивляемость истиранию, большая твердость и относительная легкоплавкость.

Основными свойствами этого сплава являются: высокая сопротивляемость истиранию, большая твердость и относительная легкоплавкость.

Длительный опыт эксплуатации арматуры с наплавкой сормайтом на электростанциях Ленэнерго показал, что срок ее службы значительно больше, чем при наплавке аустенитными электродами. Наплавка производится на кольца и тарелки задвижек и может выполняться электродуговым способом или ацетилено-кислородным пламенем. На ремонтном заводе Ленэнерго наплавка производится ацетилено-кислородным пламенем. Опыт завода показывает, что при наплавке ацетиленокислородным пламенем значительно легче держать наплавленную деталь в постоянно нагретом состоянии до температуры 750—800° С, что способствует повышению качества наплавленной поверхности (меньше трещин и раковин).

Химический состав сормайта № 1 следующий: 25— 31% Сг, 3—5% Ni, 2,5—3,3% С, не более 1,5% Мп, 28% Si, не более 0,08% S и Р, остальное — Fe.

Удельный вес сплава 7,4 и температура плавления 1 275° С, твердость в литом состоянии (пруток) 48— 54 Rc.

Микроструктура сормайта № 1 в литом состоянии представляет заэвтектический сплав, состоящий из твердых железохромовых карбидов, вкрапленных в основную, более вязкую массу— эвтектику, состоящую из карбидов и твердого раствора в железе остальных элементов сплава. Прутки сормайта маркируются окраской с торца зеленым цветом.

Для обеспечения должного качества при наплавке сормайтом № 1 необходимо выполнить следующие условия.

Наплавку сормайтом выполнять пламенем с избытком ацетилена, при котором получается минимальное выгорание углерода и других компонентов. Пламя с избытком ацетилена предохраняет наплавляемый сплав и поверхность наплавляемой детали от окисления, вызывающего появление раковин и шлака в слое наплавки и дает возможность получить чрезвычайно тонкий поверхностный слой (до 0,1 мм).

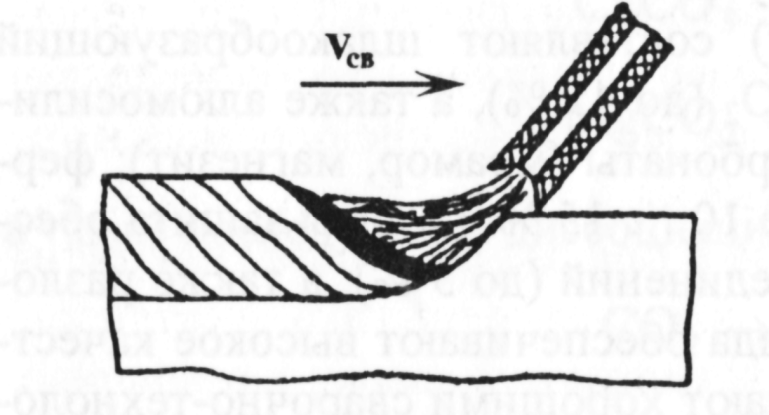

Наплавку производят правым способом, когда горелка движется слева направо. При этом пламя все время направлено на наплавляемый слой и находится впереди прутка сормайта. Чтобы свести до минимума внутренние напряжения и предупредить коробление детали, следует наплавлять отдельными, перемещающимися небольшими участками и осуществлять покрытие сплавом от большего сечения к меньшему, применяя теплоотводящие медные пластины-прокладки. В качестве флюса применять прокаленную мелко истолченную буру с добавлением до 10% порошкообразного алюминия для раскисления.

В качестве флюса применять прокаленную мелко истолченную буру с добавлением до 10% порошкообразного алюминия для раскисления.

Если на наплавляемой поверхности имеются отверстия, края которых нужно предохранить от оплавления и затеков сплава, в эти отверстия надо вставить графитовый или угольный стержень соответствующего размера. Для предохранения профилей сложной конфигурации от затекания сплава следует применять мелкий асбест, замешанный на воде до тестообразного состояния, или белую (шамотную), глину, которыми заполнять поверхность, не подлежащую покрытию.

Толщина слоя наплава должна составлять 3—4 мм, а припуск на последующую механическую обработку в пределах 1 —1,5 мм при шлифовке и 1,5—2 мм при обработке на металлорежущих станках.

Поверхность детали, подлежащая наплавке, должна быть очищена до металлического блеска; налеты грязи, ржавчины, окалины и др. перед наплавкой должны быть удалены металлической щеткой, напильником, а в отдельных случаях с помощью шлифовального круга.

Для сохранения заданных размеров после наплавки на поверхности, подлежащей покрытию сормайтом, необходимо подготовить место под наплавку в виде выточки, фаски и т. п. на толщину, равную толщине наплавляемого слоя, и шириной, на 3—5 мм большей ширины наплавляемой поверхности. При этом не следует делать выточку (снимать фаску) под углом 45°, что ведет к выкрашиванию сплава. Недопустимы также прямые или острые углы. Если выточка делается резцом, следует избегать острых кромок и глубоких рисок, так как они, быстро сгорая в процессе наплавки, способствуют шлакообразованию, которое ведет к возникновению пор в наплавленном слое.

Для предупреждения внутренних напряжений в основном металле под слоем сормайта, а также для L уменьшения расхода газов детали перед наплавкой следует подогревать в горне на древесном угле, в электрической или газовой печи до температуры 800° С.

Отрегулировав пламя горелки до среднего избытка в нем ацетилена, приступают к нагреву участка ближайшего края плоскости наплавки площадью 30—50 см2. Сопло горелки при нагреве держат под углом 30—60° к наплавляемой плоскости и на расстоянии 15—20 мм от нее.

Сопло горелки при нагреве держат под углом 30—60° к наплавляемой плоскости и на расстоянии 15—20 мм от нее.

После окончания наплавки следует внимательно осмотреть наплавленную поверхность, чтобы убедиться в отсутствии явно видимых раковин, трещин и других дефектов. На наплавленной поверхности не допускаются трещины слоя сплава, переходящие в основной металл детали, выкрашивание и отслаивание наплавленного слоя сплава, трещины на наплавленном слое и на границе основного металла и слоя сплава, а также раковины, пузыри и шлаковые включения.

При наличии раковин на наплавленной поверхности к участку, где обнаружена раковина, подносят пламя горелки и, медленно вращая конец наконечника горелки вокруг обнаруженной раковины, подогревают это место. После того как слой сплава вокруг раковины доведен до расплавления, конец стержня сплава с флюсом быстро вводят в пламя и начинают им слегка перемешивать слой сплава в ванночке. Верхний слой ванночки по всей плоскости должен получиться совершенно гладким. При обнаружении во время осмотра в слое сплава небольших трещин, не переходящих в основной металл, необходимо всю деталь снова подогреть, довести дефектный слой сормайта до расплавления и проплавить по всей длине участок, где была обнаружена трещина. После этого в случае необходимости при помощи сплава выравнивают (подплавляют) образовавшиеся на наплавленной поверхности углубления. В отдельных случаях раковины и трещины этим способом вывести не удается; тогда деталь медленно охлаждают, а затем дефектный участок удаляется шлифовкой до основною металла. После этого вновь наплавляют дефектный участок.

При обнаружении во время осмотра в слое сплава небольших трещин, не переходящих в основной металл, необходимо всю деталь снова подогреть, довести дефектный слой сормайта до расплавления и проплавить по всей длине участок, где была обнаружена трещина. После этого в случае необходимости при помощи сплава выравнивают (подплавляют) образовавшиеся на наплавленной поверхности углубления. В отдельных случаях раковины и трещины этим способом вывести не удается; тогда деталь медленно охлаждают, а затем дефектный участок удаляется шлифовкой до основною металла. После этого вновь наплавляют дефектный участок.

После осмотра деталь вновь подогревают в горне или печи для выравнивания нагрева по всей массе, а затем для медленного и равномерного остывания деталь укладывают в нагретый песок.

Наплавку электродуговым способом с использованием электродов марки ЦС-1 (сормайт № 1) производят постоянным током при обратной полярности (плюс на электроде). Сила тока для электрода d = 5 мм составляет 200—250 а. Перед наплавкой детали нагревают в печи или на горне с древесным углем до температуры 800° С. При этом способе наплавки детали, подлежащие наплавке, устанавливаются так, чтобы наплавляемый участок находился в горизонтальном положении. В процессе наплавки электрод нужно держать наклонно под углом 20—25° против направляемого валика; при этом электроду сообщают поперечное колебание с таким расчетом, чтобы путем беспрерывного расплавления металла детали и электрода под концом его образовывался наплавленный валик шириной §—12 мм и высотой 3 мм. Первый валик после наплавки тщательно очищают от шлака и брызг, затем в таком же порядке производят наплавку второго слоя. Общая высота наплавки составляет 6—8 мм. Наплавка каждого слоя должна производиться непрерывным швом на возможно более короткой дуге. Начало шва должно перекрываться на длине 10—15 мм. Ширина наплавленной поверхности тарелки задвижки и клапана вентиля на 4—5 мм должна быть шире уплотнительной поверхности кольца задвижки и седла вентиля.

Перед наплавкой детали нагревают в печи или на горне с древесным углем до температуры 800° С. При этом способе наплавки детали, подлежащие наплавке, устанавливаются так, чтобы наплавляемый участок находился в горизонтальном положении. В процессе наплавки электрод нужно держать наклонно под углом 20—25° против направляемого валика; при этом электроду сообщают поперечное колебание с таким расчетом, чтобы путем беспрерывного расплавления металла детали и электрода под концом его образовывался наплавленный валик шириной §—12 мм и высотой 3 мм. Первый валик после наплавки тщательно очищают от шлака и брызг, затем в таком же порядке производят наплавку второго слоя. Общая высота наплавки составляет 6—8 мм. Наплавка каждого слоя должна производиться непрерывным швом на возможно более короткой дуге. Начало шва должно перекрываться на длине 10—15 мм. Ширина наплавленной поверхности тарелки задвижки и клапана вентиля на 4—5 мм должна быть шире уплотнительной поверхности кольца задвижки и седла вентиля.

- Назад

- Вперёд

- Назад

- Вперёд

- Вы здесь:

- Главная

- Архив

- Генерация

- Балаковская АЭС электрооборудование

Еще по теме:

- Обоснование способа ремонта эрозионно-изношенных паротурбинных лопаток

- Гидратный водно-химический режим на электростанциях с барабанными котлами

- Внедрение пароводокислородной очистки и пассивации котлов с естественной циркуляцией

- Возможность эксплуатации котла ТП-170 на пониженных параметрах перегретого пара

- Метод определения параметров тепловой изоляции паротурбинных блоков ТЭС

Влияние вибрационной обработки на повышение долговечности рабочих органов почвообрабатывающей техники Анатолий Дудников, Елена Иванкова, Александр Горбенко, Антон Келемеш :: ССРН

Восточно-Европейский журнал корпоративных технологий, 2(1 (110), 104–108, 2021 г. , дои: 10.15587/1729-4061.2021.228606

, дои: 10.15587/1729-4061.2021.228606

5 страниц Опубликовано: 17 мая 2021 г.

Смотреть все статьи Анатолия Дудникова

Полтавская государственная аграрная академия

Полтавский государственный аграрный университет

Полтавская государственная аграрная академия

Полтавская государственная аграрная академия

Дата написания: 20 апреля 2021 г. . Установлено, что качество поверхностных слоев при пластическом деформировании зависит от ряда факторов. К этим факторам относятся степень упрочнения, толщина упрочненного слоя, величина и характер распределения остаточных напряжений.

Исследования показали, что технология восстановления рабочих органов с виброколебаниями обеспечивает более высокую износостойкость.

Исследование деформированных образцов показало, что при вибрационной обработке микроструктура более мелкозернистая и ровная; твердость обработанной поверхности лезвия лемеха увеличивается на 22‒35 %. Это способствует упрочнению обработанной поверхности.

Это способствует упрочнению обработанной поверхности.

Установлено, что износ рабочего органа почвообрабатывающей техники является случайным процессом, который обусловлен изменением конструктивных размеров и формы режущих элементов. Анализ плотности распределения износа режущих элементов выявил ее соответствие закону нормального распределения.

Следует отметить, что наиболее влиятельным геометрическим параметром рабочего органа, влияющим на ресурс детали, является глубина износа. Этот параметр определяет остаточную толщину стенки лемеха.

Данные исследований поверхностного слоя при твердении позволяют отметить снижение предельного состояния исследуемых параметров. В частности, износ острия лемеха был на 17 % меньше предельного состояния.

Исследование долговечности показало, что величина износа рабочего органа почвообрабатывающей техники при использовании вибропластического деформирования меньше в 1,28 раза. Соответственно, при восстановлении лемехов для увеличения ресурса рабочих органов целесообразнее использовать способ, предполагающий сварку бандажей из стали 45 с наплавкой сормайтом и вибрационной обработкой.

Ключевые слова: повышенная износостойкость, рабочие органы почвообрабатывающей техники, поверхностное упрочнение, пластическая деформация

Рекомендуемое цитирование: Рекомендуемая ссылка

Дудников, Анатолий и Иванкова, Елена и Горбенко, Александр и Келемеш, Антон, Влияние вибрационной обработки на повышение долговечности рабочих органов почвообрабатывающей техники (20 апреля 2021 г.). Восточно-Европейский журнал корпоративных технологий, 2(1 (110), 104–108, 2021, doi:10.15587/1729-4061.2021.228606, доступно в SSRN: https://ssrn.com/abstract=3845941

Жаропрочность наплавочных сплавов системы C-B-Fe

Жаростойкость наплавочных сплавов системы C-B-Fe – [PDF Document]- Главная

- Документы

- Жаростойкость УДК 621.79 наплавочные сплавы системы C-B-Fe

2/2

ЖАРОСТОЙКОСТЬ НАПЛАВОЧНЫХ СПЛАВОВ СИСТЕМЫ C-B-Fe Левицкий С. Н., Касумзаде Н.Г., Тимофеев В.И.1.92. Для работы при высоких температурах наиболее распространены наплавочные сплавы на основе кобальта, никеля, реже железа. Хром и вольфрам являются основными легирующими элементами, способствующими повышению красной твердости. Установлено, что 1,0-2,0 % В благоприятно влияет на красную твердость специальных сталей и сплавов [1-3]. Представляло интерес исследование красной твердости новых износостойких наплавочных сплавов системы C-B-Fe. Образцы изготавливали наплавкой пластин из стали Ст.3 в один слой валиком порошковой проволокой опытных составов. Порошковую проволоку готовили из порошков карбида бора и железа. Соотношение порошков карбида бора и железа варьировалось для получения наплавочных сплавов различного состава и свойств. Наплавку образцов осуществляли постоянным током обратной полярности с использованием флюса АН-348Ам в сварочном автомате. Для подачи проволоки использовался полуавтомат ПДШМ-500. Также образцы наплавлялись стандартными электродами ЦН-2, сормит №1 и Т-59.

Н., Касумзаде Н.Г., Тимофеев В.И.1.92. Для работы при высоких температурах наиболее распространены наплавочные сплавы на основе кобальта, никеля, реже железа. Хром и вольфрам являются основными легирующими элементами, способствующими повышению красной твердости. Установлено, что 1,0-2,0 % В благоприятно влияет на красную твердость специальных сталей и сплавов [1-3]. Представляло интерес исследование красной твердости новых износостойких наплавочных сплавов системы C-B-Fe. Образцы изготавливали наплавкой пластин из стали Ст.3 в один слой валиком порошковой проволокой опытных составов. Порошковую проволоку готовили из порошков карбида бора и железа. Соотношение порошков карбида бора и железа варьировалось для получения наплавочных сплавов различного состава и свойств. Наплавку образцов осуществляли постоянным током обратной полярности с использованием флюса АН-348Ам в сварочном автомате. Для подачи проволоки использовался полуавтомат ПДШМ-500. Также образцы наплавлялись стандартными электродами ЦН-2, сормит №1 и Т-59. 0 и порошковой проволокой ПП-3ХВ8 на постоянном токе по рекомендуемым методикам. Твердость является одним из простейших показателей красной твердости при высоких температурах [4]. Твердость сплавов при высоких температурах измерялась специальным прибором, адаптированным из прибора Роквелла. Образцы нагревали до заданной температуры в вертикальной трубчатой электропечи, расположенной на предметном столике прибора Роквелла. Твердость измеряли коническим твердосплавным отпечатком на двух-трех образцах каждого сплава при 20—800°С (с интервалом 100°С). Образцы выдерживали при заданной температуре 10°С, после чего в зону нагрева вводили индентор. Это удовлетворяло основное требование испытаний на твердость — равные температуры образца и индентора [5]. При достижении образцом и индентором заданной температуры их выдерживали 5 мин, а затем на индентор прикладывали нагрузку 150 кг. Наряду с испытаниями сплавов на высокотемпературную твердость определялась также их стойкость к отпуску. ~RC qO — Стеллит ~o j АЗ-2ф\ ~ ‘ 1 i i\ I “, o 200 4,00 6oo 800 ~ooo o goo 400 600 oo Температура отпуска Температура испытаний Рис.

0 и порошковой проволокой ПП-3ХВ8 на постоянном токе по рекомендуемым методикам. Твердость является одним из простейших показателей красной твердости при высоких температурах [4]. Твердость сплавов при высоких температурах измерялась специальным прибором, адаптированным из прибора Роквелла. Образцы нагревали до заданной температуры в вертикальной трубчатой электропечи, расположенной на предметном столике прибора Роквелла. Твердость измеряли коническим твердосплавным отпечатком на двух-трех образцах каждого сплава при 20—800°С (с интервалом 100°С). Образцы выдерживали при заданной температуре 10°С, после чего в зону нагрева вводили индентор. Это удовлетворяло основное требование испытаний на твердость — равные температуры образца и индентора [5]. При достижении образцом и индентором заданной температуры их выдерживали 5 мин, а затем на индентор прикладывали нагрузку 150 кг. Наряду с испытаниями сплавов на высокотемпературную твердость определялась также их стойкость к отпуску. ~RC qO — Стеллит ~o j АЗ-2ф\ ~ ‘ 1 i i\ I “, o 200 4,00 6oo 800 ~ooo o goo 400 600 oo Температура отпуска Температура испытаний Рис. 1. Влияние температур испытаний и отпуска на твердость наплавочных сплавов // Металловедение и термическая обработка металлов, № 8, стр. 70-71, 19 августа.69. 663

1. Влияние температур испытаний и отпуска на твердость наплавочных сплавов // Металловедение и термическая обработка металлов, № 8, стр. 70-71, 19 августа.69. 663

Сообщение от 10 августа 2016 г.

214 просмотров

Категория:

0 скачать

Размер вставки (px) 344 x 292429 x 357514 x 422599 x 487

Транскрипция

Высокотемпературная резервная ситуация

сплава C-B-FE

S. N. Lev I T SK I I, N. G. Kasumzade, и V.. I. I. I. I. I. V. I. T3. 621.791.92

Для работы при высоких температурах наиболее широкое применение наплавочные сплавы на основе кобальта, никеля, реже железа. Хром и вольфрам являются основными легирующими элементами, способствующими увеличение красной твердости.

Было обнаружено, что 1,0-2,0% B оказывает благоприятное воздействие на красная твердость специальных сталей и сплавов [1-3].

Представляло интерес изучить красную твердость новых износостойкие наплавочные сплавы системы C-B-Fe.

Образцы изготовлены наплавкой пластин из стали Ст.3 с один слой бисера, используя порошковую проволоку экспериментального композиции.

Порошковая проволока изготовлена из карбида бора и железа порошки. Соотношение порошков карбида бора и железа варьировалось до получать наплавочные сплавы различного состава и свойств.

Образцы наплавлены постоянным током обратной полярности, используя флюс АН-348Ам в сварочном автомате. Для подачи проволоки использовался полуавтомат ПДШМ-500. Образцы также наплавлялись стандартными электродами ЦН-2, сормит №1 и порошковой проволокой Т-590, и ПП-3ХВ8, на постоянном токе и рекомендуемые процедуры. Твердость является одним из самых простых показатели красной твердости при высоких температурах [4].

Измерена твердость сплавов при высоких температурах специальным прибором, адаптированным из тестера Роквелла.

Образцы нагревались до заданной температуры в вертикальной трубчатая электропечь, размещенная на предметном столике Аппарат Роквелла.

Твердость измеряли коническим

отпечаток твердосплавного сплава или на двух-трех образцах каждого сплава при

20-800~ (с интервалом 100~). Пробы проходили в указанном

температура 10 дождь, а затем индентор был введен в

зона нагрева. Это удовлетворяло основному требованию твердости.

испытания – равные температуры образца и индентора [5].

Твердость измеряли коническим

отпечаток твердосплавного сплава или на двух-трех образцах каждого сплава при

20-800~ (с интервалом 100~). Пробы проходили в указанном

температура 10 дождь, а затем индентор был введен в

зона нагрева. Это удовлетворяло основному требованию твердости.

испытания – равные температуры образца и индентора [5].Когда образец и индентор достигают заданной температуры, они выдерживали 5 мин, а затем на индентор.

Вместе с высокотемпературными испытаниями сплавов на твердость определяли также их устойчивость к отпуску. ~RC

qO — S t ell i te ~o j AZ-2 f \ ~ ‘

1 i i \ I “, o 200 4,00 6oo 800 ~ooo o goo 400 600 oo

Температура отпуска Температура испытания

Рис. 1. Влияние температур испытаний и отпуска на твердость наплавочных сплавов.

Перевод с Металловедение и Термическая Обработка Металлов, № 8, с. 70-71, август 1969 г.

663

ТАБЛИЦА 1 . . . . . . . . . . . . . . . . . .

АЗ-4 .

. . . . . . . . . . . . . . . . . . Т590. . . . . . . .

. . . . . . . . . . . 3Х3В8 . . . . . . . . . . . . . . . . .

Сормит №1. . . . . . . . . . . . . Стеллит. . . . . . . . .

. . . . . . . .

. . . . . . . . . . . . . . . . . . Т590. . . . . . . .

. . . . . . . . . . . 3Х3В8 . . . . . . . . . . . . . . . . .

Сормит №1. . . . . . . . . . . . . Стеллит. . . . . . . . .

. . . . . . . .25 2

15 11 4 2

Для этого образцы нагревали в электрогрелке Г-10. печи до 20-1000~ (с интервалом 100~), с выдержкой на каждой температуры в течение 2 ч и охлаждения в печи. Твердость была измеряют в аппарате Виккерса (под нагрузкой 300 кг) и затем переведены в твердость по Роквеллу (HRC).

Наряду с различными сплавами C-B-Fe (AZ-1, AZ-2, AZ-4) мы также испытаны образцы, наплавленные наиболее широко применяемыми наплавочными материалами

– высококобальтовым стеллитом, сормитом № i, Порошковая проволока ПП-3Х3В8 и Т-590-электрод [1, 6].

На рис. 1 представлена температурная зависимость твердости разные сплавы.

При 20°С все наплавочные сплавы имеют относительно высокую твердость (HRC-45), кроме сплава АЗ-1, имеющего низкую начальную твердость.

Этот

сплав также имеет низкую красную твердость. До 400~ твердость всех

сплавы почти не изменились; выше 500~ твердость

значительно уменьшается.

Этот

сплав также имеет низкую красную твердость. До 400~ твердость всех

сплавы почти не изменились; выше 500~ твердость

значительно уменьшается.Для сплавов системы C-B-Fe твердость увеличивается с степень легирования (от AZ-1 до AZ-4).

Сплав АЗ-4 при наибольшей начальной твердости имеет наибольшую твердость при всех испытанных температурах.

При 650~ твердость HRC 55 для сплава AZ-4, HRC 34 для Стеллит, HRC 25 для сплава Т-590 (около 1% B), HRC 22 для сормита № 1 и HRC 18 для сплава 3Х3ВС.

При более высоких температурах твердость высокобористых AZ-4 и стеллит с высоким содержанием кобальта снижается до HR C 33 и HRC 25 соответственно (при 800°С. Остальные сплавы почти полностью теряют свою твердость при 800~

Высокотемпературный отпуск по-разному влияет на сплавы системы C-B-Fe (см. рис. 1). Повышение отпуска температура приводит к плавному снижению твердости сплавов АЗ-И, А З-2 и АЗ-3. Однако окончательная твердость после отпуска увеличивается с концентрацией бора в сплавах (от AZ-I к АЗ-3).

Стойкость сплавов к отпуску (средняя разность между исходной твердостью и твердостью после нагрева до 1000~ приведено в таблице 1.

Отпуск даже при 1000°С не влияет на свойства сплава АЗ-4. По данным [6] наблюдается хорошая стойкость к отпуску для стеллита и сормита № 1. Сопротивление было ниже для образцы, наплавленные электродами Т-590 и порошковые ПП-3ИЧ3В8 провод. Таким образом, исследование показывает, что сплав АЗ-4 марки Система C-B-Fe обладает наилучшей твердостью и стойкостью к высоким температурам. к закалке. Высокая красная твердость высокобористого сплава АЗ-4 за счет наличия мелкодисперсного тугоплавкого борида железа и карбид бора, который, распределяясь в кристаллах твердого решение, повысить сопротивление деформации при высоких температуры.

ВЫВОДЫ

1. Экспериментально установлено, что красная твердость C-B-Fe превосходит стандартные наплавочные сплавы – стеллит и сормайт № 1.

2. Методом порошковой металлургии получена проволока для механизированная наплавка нефтехимического и металлургического оборудования работающие при высоких температурах.

.

. …

… ……………………..

…………………….. ……………………..

…………………….. …………………..

…………………..

Твердость измеряли коническим

отпечаток твердосплавного сплава или на двух-трех образцах каждого сплава при

20-800~ (с интервалом 100~). Пробы проходили в указанном

температура 10 дождь, а затем индентор был введен в

зона нагрева. Это удовлетворяло основному требованию твердости.

испытания – равные температуры образца и индентора [5].

Твердость измеряли коническим

отпечаток твердосплавного сплава или на двух-трех образцах каждого сплава при

20-800~ (с интервалом 100~). Пробы проходили в указанном

температура 10 дождь, а затем индентор был введен в

зона нагрева. Это удовлетворяло основному требованию твердости.

испытания – равные температуры образца и индентора [5]. . . . . . . . . . . . . . . . . . . Т590. . . . . . . .

. . . . . . . . . . . 3Х3В8 . . . . . . . . . . . . . . . . .

Сормит №1. . . . . . . . . . . . . Стеллит. . . . . . . . .

. . . . . . . .

. . . . . . . . . . . . . . . . . . Т590. . . . . . . .

. . . . . . . . . . . 3Х3В8 . . . . . . . . . . . . . . . . .

Сормит №1. . . . . . . . . . . . . Стеллит. . . . . . . . .

. . . . . . . . Этот

сплав также имеет низкую красную твердость. До 400~ твердость всех

сплавы почти не изменились; выше 500~ твердость

значительно уменьшается.

Этот

сплав также имеет низкую красную твердость. До 400~ твердость всех

сплавы почти не изменились; выше 500~ твердость

значительно уменьшается.