Твердые сплавы

СВАРКА И РЕЗКА МЕТАЛЛОВ

Для повышения твердости и износоустойчивости трущихся поверхностей деталей и рабочих кромок режущего инструмента их наплавляют твердыми сплавами или специальными электродами. Наплавка производится электрической дугой или пламенем сварочной горелки.

Применяются следующие виды твердых сплавов:

1) литые — в виде стержней: сормайт, смена, стеллит и др.;

2) зернистые — в виде крупки 1—3 мм: сталинит, вокар, вис – хом и др.;

3) металлокерамические — в виде пластин, например победит и др.;

4) наплавочные электроды.

Составы некоторых литых и зернистых твердых сплавов приведены в табл. 55.

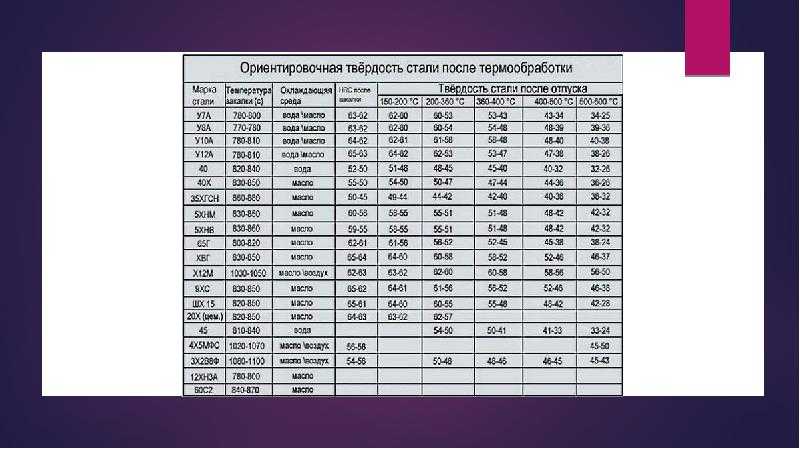

Сормайт № 1 не требует термообработки после наплавки и может обрабатываться резцом. Твердость наплавки 40—50 единиц по Роквеллу[13]. Сормайт № 2 менее хрупок, чем сормайт № 1, После отжига он может обрабатываться резцом. После закалки приобретает высокую твердость.

Наличие вольфрама и кобальта в стеллитах удорожает их, и поэтому стеллиты применяются реже сормайта.

Сталинит — дешевый сплав, нашедший широкое применение в промышленности. Твердость наплавки 56—57 единиц по Роквеллу.

Химический состав, % | ||||||||||

Наименование сплава | углерод | кремний | марганец | хром | воль фрам | кобальт | никель | сера н фосфор | железо | Примечание |

JI И | т ы е | |||||||||

Сормайт № 1 . . | 2,5—3,3 | 2,8—4,2 | 1.5 | 25—31 | — | — | 3—5 | 0,08 | Осталь ное | Прутки диаметром 5 — 6 мм, длиной до 250 мм |

Сормайт № 2 . | 1,5-2 | 1,5—2,2 | 1.0 | 13-17,5 | — | — | 1,3—2,1 | 0,07 | То же | То же |

Стеллит ВК-3 . . | 1—1,5 | 2,75 | — | 28—32 | 4—5 | 58—62 | 2 | — | » | » |

Стеллит ВЗК-ЦЭ | 1.7-2,1 | 2-2,5 | — | 28—32 | 4—5 | 59—65 | — | 0,08 | » | » |

Смена № 2 . . . | 3,8—4,8 | 1 | 1 | 28—32 3 е р н | 18—22 і с т ы | є | 30—35 | 0,08 | » | » |

Сталинит. | 8—10 | До 3 | 13—17 | 16—20 | — | — | — | — | » | Крупка в зернах 1—2 мм |

Вокар ………………. | 9—10 | До 0,5 | — | — | 85 —87 | — | — | — | » | То же, зерна 1—3 мм |

Висхом…………….. | 6 | — | 15 | 5 | — | — | — | — | Осталь ное (стружка) | То же |

Вокар обеспечивает твердость наплавки 60—63 единицы по Роквеллу. Вокар — дорогой сплав, поэтому применяется в основном для наплавки рабочей части бурового инструмента.

Висхом — дешевый сплав, не содержащий фол’ьфрама, находит широкое применение для наплавки деталей сельскохозяйственных машин (лемехов, плугов, дисков, зубьев борон и пр.).

Широко используют для наплавки специальные электроды с покрытиями, обеспечивающими получение наплавленного металла с требуемыми показателями по твердости и износоустойчивости. Наиболее простыми из этих покрытий являются:

1. Хромистое — содержащее 70% феррохрома, 15% графита и 15% меди.

2. Марганцовистое — содержащее 75% ферромарганца, 15% графита и 10% меди. Покрытие замешивают на водном растворе жидкого стекла, который берется в количестве 9 л на 1 кг сухой смеси. Отношение количества жидкого стекла к количеству воды в растворе для хромистого покрытия равно 1 : 3, а для марганцовистого 1 : 2.

3. Сталинитовое — содержащее 72% сталинита, 10% плавикового шпата, 6% полевого шпата, 12% мела. Отношение дикого стекла к воде в растворе равно: при машинном способе нанесения покрытия 1 : 1, при ручном 2 : 3. Толщина слоя покрытия 0,8— 1 мм.

Толщина слоя покрытия 0,8— 1 мм.

Получили распространение наплавочные электроды из малоуглеродистой проволоки с легирующими покрытиями, предложенными инженером Б. М. Конторовым. Состав покрытий для электродов Конторова приведен в табл. 56. Электроды Т-268, Т-590 и Т-600 относятся к группе самозакаливающихся и дают при наплавке твердый металл. Электроды Т-540 дают наплавленный металл, твердость которого может быть снижена путем отжига. После обработки режущим инструментом твердость наплавки можно повысить закалкой и отпуском. Электроды Т-590 и Т-600 применяются для наплавки только в нижнем положении, а Т-268 и Т-540 — для наплавки также и на вертикальной поверхности.

Применяется большое количество типов электродов со стержнем из легированной стали и защитным покрытием, назначением которого является уменьшение выгорания легирующих элементов при наплавке. К ним, например, относятся электроды ЦНИИТМАШ марки ЦШ-4 со стержнем из стали ШХ15 и покрытием, содержащим: 60% мрамора, 35% плавикового шпата, 5% гранита, 30—35% жидкого стекла (к весу сухой части покрытия).

В других типах электродов покрытие служит также для легирования металла наплавки, как например в электродах ЦНИИТМАШ марки ЦШ-2 со стержнем из стали 45 и покрытием, имеющим состав: 45% мрамора, 18% плавикового шпата, 5% гранита, 12% ферромарганца, 3% феррохрома, 14% ферротитана, 3% ферромолибдена, 30—35% жидкого стекла (к весу сухой части покрытия).

Состав покрытий для электродов Б. М. Конторова

|

Для наплавки рельсов, крестовин, штампов для холодной штамповки и др. используются электроды ЦН-350, ОМГ и ОЗН-400 с покрытиями состава (в %):

ЦН-350 | ОМГ | ОЗН-400 | |

Мрамор………………………… | 40 | 22 | 45 |

Плавиковый шпат…. | 21 | 16 | 15 |

Полевой шпат………………… | 12 | — | — |

Ферромарганец……………… | 18 | — | 33 |

Ферросилиций ………………. | 9 | — | — |

Феррохром . | — | 60 | — |

Г рафйт…………………………. | — | 2 | — |

Алюминий…………………….. | — | — | 3 |

Поташ…………………………… | — | — | 4 |

Отношение веса покрытия к весу стержня, %…………………………… | 45—50 | 40—50 | СО і 00 |

В качестве стержня применяется проволока Св-08, Св-08А и Св’08ГА. Твердость наплавки равна 250—400 единиц по Бринеллю.

Электроды ОМГ служат для наплавки стрелок и крестовин из марганцовистой стали Г-13.

Для наплавки арматуры паровых котлов ЦНИИТМАШ разработал электроды ЦН-3, состоящие из проволоки нержавеющей стали 0Х18Н9 с покрытием, содержащим 15% мрамора, 9% плавикового шпата, 5% графита, 2% ферромарганца Мн-1, 69% феррохрома Хр-2 и 20—30% жидкого стекла к весу сухого покрытия. Вес покрытия составляет 115—120% от веса стержня. Металл, наплавленный этими электродами, представляет сплав типа сормайт, твердость его 44—55 единиц по Роквеллу. Лучшие результаты достигаются при наплавке электродами ЦН-3 в один слой с максимальной скоростью. При многослойной наплавке возможно получение хрупких участков и выкрашивание.

Вес покрытия составляет 115—120% от веса стержня. Металл, наплавленный этими электродами, представляет сплав типа сормайт, твердость его 44—55 единиц по Роквеллу. Лучшие результаты достигаются при наплавке электродами ЦН-3 в один слой с максимальной скоростью. При многослойной наплавке возможно получение хрупких участков и выкрашивание.

Самый популярный способ крепления металлических деталей – сварка. И заниматься ею можно не только во промышленных масштабах. В быту сварочные работы используются также часто, причем речь не всегда о сварщиках, …

Чтобы выполнить сварку прочно и качественно, недостаточно иметь только сварочный аппарат. Дополнительно потребуется подобрать расходные материалы с учетом вида свариваемого металла. Перед началом работы определите, что именно вам нужно, и …

Есть несколько факторов, анализировать которые при выборе сварочного аппарата нужно обязательно в магазине сварочного оборудования. Следует учесть рабочий диапазон температур, а также мощность. Рекомендуется учесть возможность смены полярности, и показатель …

Рекомендуется учесть возможность смены полярности, и показатель …

| Главная >> Износ и способы восстановления деталей >> Наплавка | ||

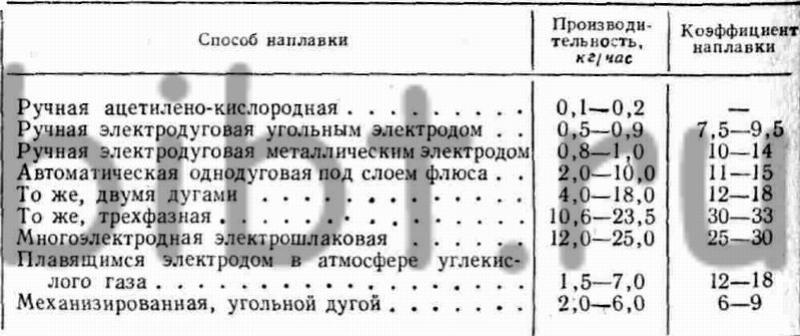

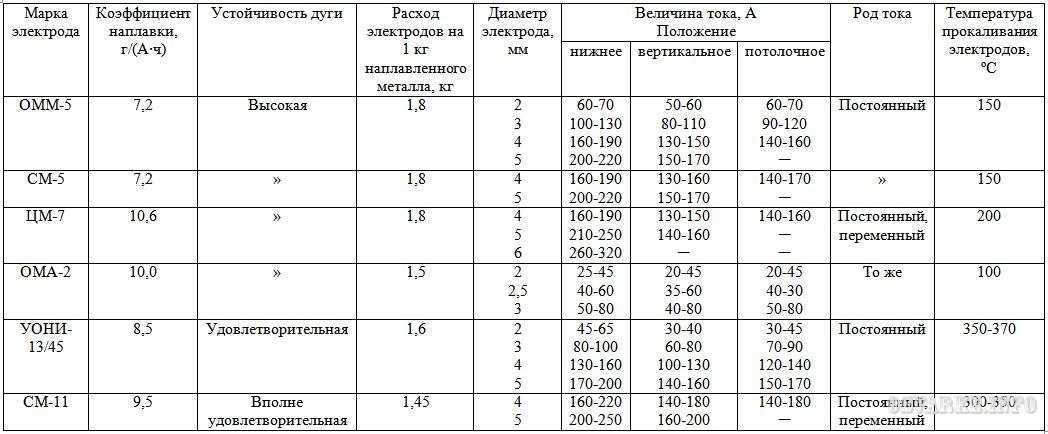

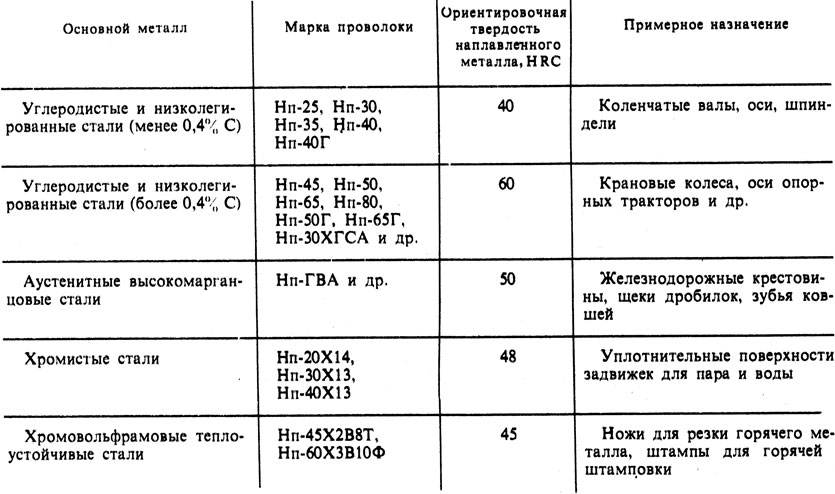

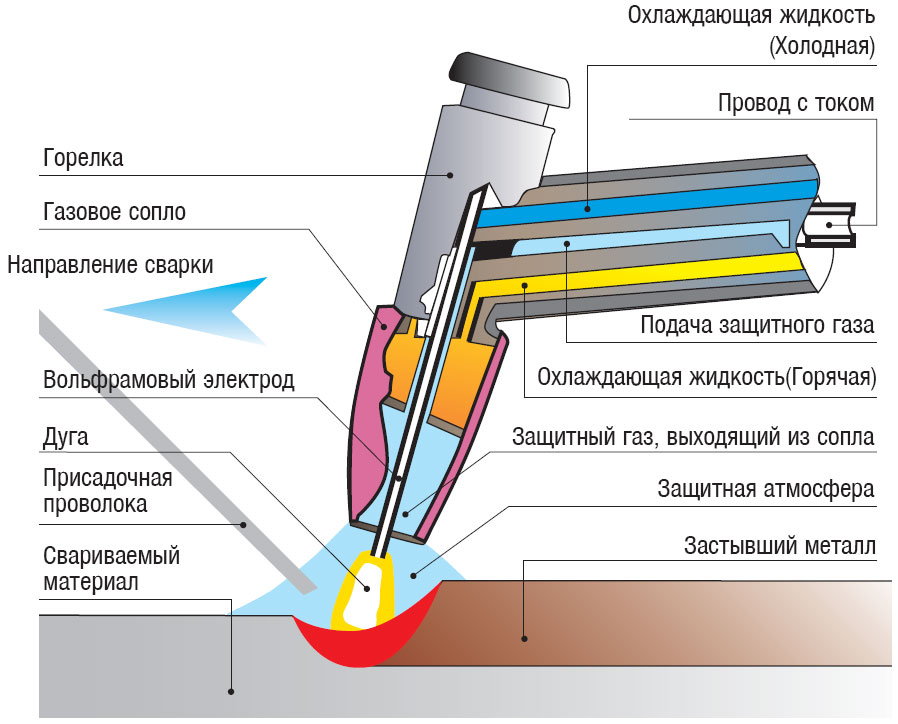

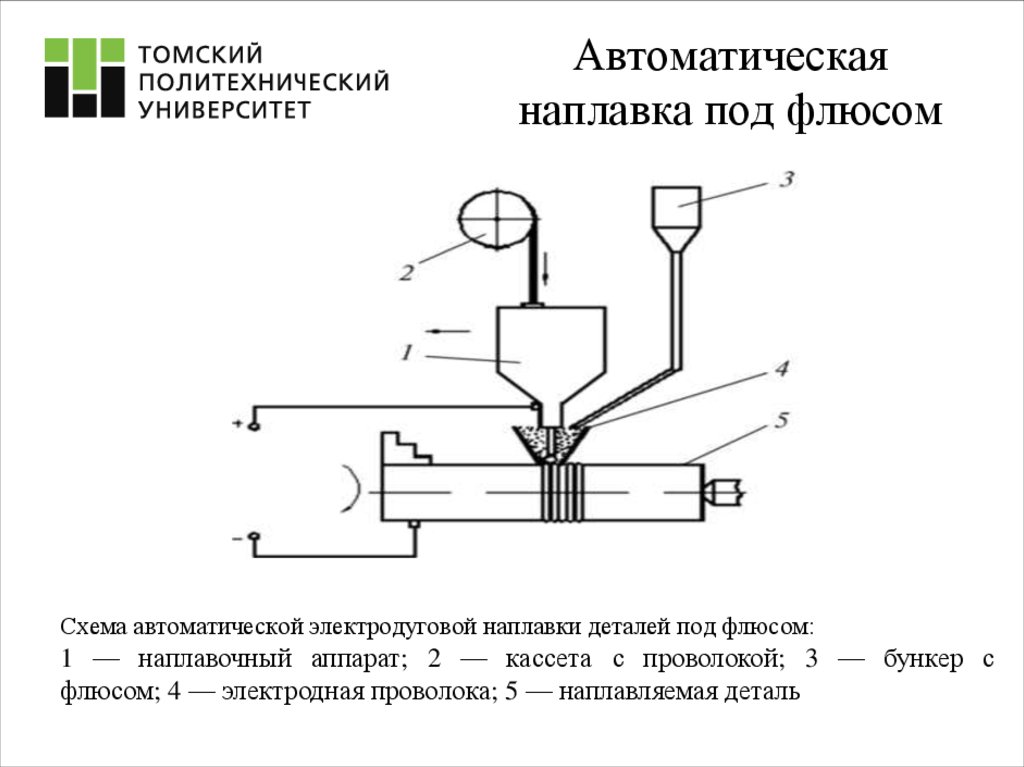

Для деталей из низкоуглеродистой стали используют электроды ОММ-5 типа Э-42 и УОНИ-13/45П типа Э-42А; для среднеуглеродистой стали, термически не обработанной или нормализованной,— электроды УОНИ-13/55 типа Э-50А; для закаленных среднеуглеродистых цементированных и легированных сталей — (электроды ОЗН-250, ОЗН-300, ОЗН-350, У-340, ОМГ-Н и другие модели. Наплавка деталей может производиться литыми (сормайт № 1 И № 2, стеллиты В2К и ВЗК) и порошкообразными (сталинит, боридные смеси БХ и КБХ и др.) твердыми сплавами. Толщина наплавленного слоя с учетом припуска на механическую обработку – от 2,5 до 4 мм. Сормайт № 1 (электрод ЦС-1) после наплавки имеет твердость HRC 48-52 и последующей термообработке не подлежит; применяется для восстановления деталей, работающих при постоянной нагрузке. Сормайт № 2 (электрод ЦС-2) после наплавки и отжига хорошо обрабатывается резанием, а после закалки и отпуска приобретает твердость HRC 58-62; применяется для наплавки деталей, работающих при ударных нагрузках. Порошкообразные смеси (сталинит и др.) наносятся на поверхность детали и плавятся угольным, графитовым и стальным электродами или газовой горелкой, а также могут вводиться в состав обмазки стальных электродов. При наплавке чугуна деталь нагревают до температуры 600-700 °С. Газопорошковая наплавка чугуна заключается в напылении порошка марки НПЧ на нагретую поверхность с помощью специальной ацетилено-кислородной горелки ГАЛ-2-68. Наносимый слой до 3 мм. К механизированным способам наплавки относятся следующие: Автоматическая и полуавтоматическая наплавка под слоем флюсана токарном или специальном станке постоянным током при обратной полярности с помощью наплавочных головок. Электродная проволока диаметром 1-2,5 мм марок Св-08, Нп-30 — для малоуглеродистой стали; Нп-40, Нп-50 — для среднеуглеродистой стали; Нп-ЗОХГСА, Нп-2Х24, Нп-ЗХ13—для хромистых сталей и др. Флюс: плавленный (АН-348А, ОСЦ-45, АН-60 и др.) и керамический (АНК-18, АНК-19, ЖСН и др.). Толщина наплавляемого слоя до 5 мм и более. Вибродуговая наплавка на токарном станке постоянным током при обратной полярности с применением охлаждающей жидкости и без охлаждения, в среде защитных газов и под слоем флюса с помощью наплавочных головок с электромагнитным или механическим вибратором. Автоматическая и полуавтоматическая наплавка в среде защитных газов плавящимся и неплавящимся (вольфрамовым) электродами на постоянном токе при обратной полярности с использованием углекислого газа для стальных и аргона и гелия для алюминиевых деталей. Электродная проволока диаметром 0,8-2,5 мм марок Св-0812СА, Св-12ГС, Св-18ХГСА, Нп-ЗОХГСА и др. Толщина наплавленного слоя 0,8-1 мм, твердость HRC 24—35, а после закалки — до HRC 50. Применяется для восстановления деталей, в том числе тонкостенных и малого сечения, диаметром от 10 мм (чаще всего шейки валов). Электроконтактная наплавкана токарном станке переменным током путем приварки навиваемой на деталь проволоки (ленты) при одновременном ее деформировании с помощью двух роликов до требуемой толщины слоя покрытия. Электродная проволока Нп-40, Нп-50, Нп-ЗОХГСА и др. диаметром 0,5-2 мм. Толщина наплавленного слоя 0,2-1,5 мм. При электроконтактном напекании вместо проволоки используются металлические порошки (ПЖ-3, ПЖ-5 и др.). Применяются также другие способы наплавки: токами высокой частоты, электроискровая, плазменная и др. Смотрите также: | ||

| [email protected] © 2013 |

Влияние вибрационной обработки на повышение долговечности рабочих органов почвообрабатывающей техники Анатолий Дудников, Елена Иванкова, Александр Горбенко, Антон Келемеш :: ССРН

Восточно-Европейский журнал корпоративных технологий, 2(1 (110), 104–108, 2021 г. , дои: 10.15587/1729-4061.2021.228606

, дои: 10.15587/1729-4061.2021.228606

5 страниц Опубликовано: 17 мая 2021 г.

Смотреть все статьи Анатолия Дудникова

Полтавская государственная аграрная академия

Полтавский государственный аграрный университет

Полтавская государственная аграрная академия

Полтавская государственная аграрная академия

Дата написания: 20 апреля 2021 г. . Установлено, что качество поверхностных слоев при пластическом деформировании зависит от ряда факторов. К этим факторам относятся степень упрочнения, толщина упрочненного слоя, величина и характер распределения остаточных напряжений.

Исследование показало, что технология восстановления рабочих органов с виброколебаниями обеспечивает более высокую износостойкость.

Исследование деформированных образцов показало, что при вибрационной обработке микроструктура более мелкозернистая и ровная; твердость обработанной поверхности лезвия лемеха увеличивается на 22‒35 %. Это способствует упрочнению обработанной поверхности.

Это способствует упрочнению обработанной поверхности.

Установлено, что износ рабочего органа почвообрабатывающей техники является случайным процессом, который обусловлен изменением конструктивных размеров и формы режущих элементов. Анализ плотности распределения износа режущих элементов выявил ее соответствие закону нормального распределения.

Следует отметить, что наиболее влиятельным геометрическим параметром рабочего органа, влияющим на ресурс детали, является глубина износа. Этот параметр определяет остаточную толщину стенки лемеха.

Данные исследований поверхностного слоя при твердении позволяют отметить снижение предельного состояния исследуемых параметров. В частности, износ острия лемеха был на 17 % меньше предельного состояния.

Исследование долговечности показало, что величина износа рабочего органа почвообрабатывающей техники при использовании вибропластического деформирования меньше в 1,28 раза. Соответственно, при восстановлении лемехов для увеличения ресурса рабочих органов целесообразнее использовать способ, предполагающий сварку бандажей из стали 45 с наплавкой сормайтом и вибрационной обработкой.

Ключевые слова: повышенная износостойкость, рабочие органы почвообрабатывающей техники, поверхностное упрочнение, пластическая деформация

Рекомендуемое цитирование: Рекомендуемая ссылка

Дудников, Анатолий и Иванкова, Елена и Горбенко, Александр и Келемеш, Антон, Влияние вибрационной обработки на повышение долговечности рабочих органов почвообрабатывающей техники (20 апреля 2021 г.). Восточно-Европейский журнал корпоративных технологий, 2(1 (110), 104–108, 2021, doi:10.15587/1729-4061.2021.228606, доступно в SSRN: https://ssrn.com/abstract=3845941

Интеллектуальный многофункциональный пахотный агрегат | БИО Сеть Конференций

БИО Сеть Конференций 27 , 00003 (2020)

Интеллектуальный многофункциональный пахотный агрегат

Геннадий Маслов, Елена Юдина * , Николай Малашихин и Гавриил Саманов

Кубанский государственный аграрный университет имени И. Т. Трубилина, 350044 Краснодар, Россия

Т. Трубилина, 350044 Краснодар, Россия

* Автор, ответственный за переписку: [email protected]

Реферат

Многофункциональный пахотный агрегат, сочетающий в одном проходе операции внесения основного удобрения, отвальную вспашку, подрыхление и выравнивание почвы предложено и обоснована его эффективность. Отличительным преимуществом нового агрегата является раздельное внесение удобрений на необходимую глубину в пахотный слой в соответствии с требованиями научно обоснованной системы земледелия: фосфорные удобрения вносятся специальной плуговой насадкой на дно вспаханной борозды, калийные а азотные удобрения распределяются по ярусу плуговыми отвалами. Дополнительное крошение и планировку вспаханной поверхности производят одновременно с вспашкой навесным приспособлением, состоящим из комбинации кольчато-шпоровых и клиновидных дисков. В конструкции использован корпус плуга известного уровня техники с право- и левосторонними лемехами, что позволяет выделить борт, снизить сопротивление вспашке и повысить производительность агрегата. Рассчитаны и проанализированы технико-экономические показатели многофункциональной установки. Также были проанализированы качественные показатели вспашки в сравнении с обычными серийными плугами. Выполняя основную задачу повышения производительности и снижения затрат, предлагаемый многофункциональный агрегат не увеличивает, а снижает запыленность пахотного слоя по сравнению с дисковыми орудиями, уменьшая тем самым эрозионные процессы.

Рассчитаны и проанализированы технико-экономические показатели многофункциональной установки. Также были проанализированы качественные показатели вспашки в сравнении с обычными серийными плугами. Выполняя основную задачу повышения производительности и снижения затрат, предлагаемый многофункциональный агрегат не увеличивает, а снижает запыленность пахотного слоя по сравнению с дисковыми орудиями, уменьшая тем самым эрозионные процессы.

© The Authors, опубликовано EDP Sciences, 2020

Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License 4.0, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии, что оригинал работа цитируется правильно.

1 Введение

Конкурентоспособность продукции растениеводства зависит от применяемых технологий [1–3] и интеллектуальных средств механизации [4, 5]. Ресурсосберегающие природоохранные технологии способствуют сохранению и повышению плодородия почв, повышению производительности труда и снижению затрат. На практике вышеуказанные требования выполняются при строгом соблюдении научно обоснованных систем ведения хозяйства [6], сельскохозяйственные предприятия достигают высоких урожаев сельскохозяйственных культур и являются рентабельными. Одним из основных способов обработки почвы в сельском хозяйстве является отвальная вспашка. Несмотря на высокую энергоемкость, себестоимость и низкую продуктивность, он до сих пор остается основным агротехническим методом борьбы с сорняками, болезнями растений и сельскохозяйственными вредителями [6]. Что касается негативного влияния вспашки на эрозию почвы, то результаты исследований КубГАУ [7] показали, что вспашка разбрызгивает почву в 1,5 раза меньше, чем дисковые орудия. Перед вспашкой по системе земледелия [6] вносят основное удобрение. Его элементы – азот, калий и фосфор – равномерно распределены по всему пахотному слою. Для фосфора она отрицательна, так как фосфорные удобрения особенно необходимы в фазе созревания колосовых культур для получения высоких урожаев и должны подаваться на дно борозды при вспашке [6].

На практике вышеуказанные требования выполняются при строгом соблюдении научно обоснованных систем ведения хозяйства [6], сельскохозяйственные предприятия достигают высоких урожаев сельскохозяйственных культур и являются рентабельными. Одним из основных способов обработки почвы в сельском хозяйстве является отвальная вспашка. Несмотря на высокую энергоемкость, себестоимость и низкую продуктивность, он до сих пор остается основным агротехническим методом борьбы с сорняками, болезнями растений и сельскохозяйственными вредителями [6]. Что касается негативного влияния вспашки на эрозию почвы, то результаты исследований КубГАУ [7] показали, что вспашка разбрызгивает почву в 1,5 раза меньше, чем дисковые орудия. Перед вспашкой по системе земледелия [6] вносят основное удобрение. Его элементы – азот, калий и фосфор – равномерно распределены по всему пахотному слою. Для фосфора она отрицательна, так как фосфорные удобрения особенно необходимы в фазе созревания колосовых культур для получения высоких урожаев и должны подаваться на дно борозды при вспашке [6]. Таким образом, для вспашки необходимо снижение энергоемкости, повышение урожайности и рациональное распределение отдельных видов удобрений по слоям вспахиваемой почвы. Мы решаем эту проблему в этой статье.

Таким образом, для вспашки необходимо снижение энергоемкости, повышение урожайности и рациональное распределение отдельных видов удобрений по слоям вспахиваемой почвы. Мы решаем эту проблему в этой статье.

2 Материалы и методы

В работе использован метод математического моделирования процесса пахоты предлагаемым многофункциональным пахотным агрегатом [8] и результаты сравнительных испытаний различных конструкций плугов [9].

В качестве целевой функции математической модели оптимизации параметров предлагаемого пахотного агрегата использованы суммарные энергозатраты на процесс отвальной вспашки, дополнительное крошение и выравнивание почвы, внесение в почву основного удобрения. Этот процесс можно представить функцией (1):

(1)

где E – общие энергозатраты на процесс вспашки, МДж/га; ГТР – масса трактора, кг; Пистолет – масса агрегата, кг; Татр , Таун – годовая нормативная нагрузка соответственно трактора и машины, ч; Вт – производительность агрегата за 1 час сменного времени, га/ч; Nтеп – мощность двигателя трактора, кВт; 42,7 – энергетический эквивалент потребляемого топлива, МДж/кг; 1,32 – энергозатраты человеческого труда, МДж/ч; 86,4 и 75 — эмпирический эквивалент трактора и сельскохозяйственной машины соответственно, МДж/кг; 0,193; 0,38; 250 — эмпирические коэффициенты.

Составляющими формулы (1) являются:

Мощность двигателя трактора:

(2)

где R пр – сопротивление вспашке, кН; V w – рабочая скорость, км/ч.

Удельное тяговое сопротивление:

(3)

где ку – удельное тяговое сопротивление, кН/м 2 ;

B w – блок рабочей ширины, м.

Массы трактора GTR и устройства Gun , соответственно:

(4)

(5)

Коэффициент использования сдвига:

(6)

. Коэффициент использования смены:

(6)

. производительность агрегата:

(7)

Оптимальная рабочая ширина B w (м) агрегата, рабочая скорость Vw (км/ч), вместимость бункера для минеральных удобрений Vh (м 3 ) , длина борозды Lf (км), удельный коэффициент трения о почву Ku (кН/м), коэффициент использования сменного времени τ , находятся по минимальному значению функции E (1).

3 Результаты и обсуждение

В предлагаемом многофункциональном агрегате учтены все прогрессивные конструктивные элементы оборотных плугов и различных устройств для удобрения и доизмельчения почвы [3]. Можно сравнить качество вспашки, выполняемой пахотными агрегатами без устройства для дробления и выравнивания почвы одновременно с вспашкой с устройством на рис. 1 и 2. Большая глыбистость вспашки (рис. 1) потребует больших затрат на выравнивание почвы и завершение.

Среди отвальных плугов предпочтительнее ПШКО (5+1+1) (рис. 3). Отличительные особенности конструкции корпуса плуга ПШКО-5-60 показаны на рис. 4. под зерновые и технические культуры на глубину до 30 см, без камней, плитняка и других заграждений, с удельной реакцией почвы до 0,09 МПа (0,9 кгс/см 2 ) и твердостью до 3,5 МПа (35 кгс/см). см 2 ).

Преимущества этих плугов заключаются в резке, окучивании, крошении и оборачивании пласта почвы на 180 градусов. Они способствуют улучшению поступления воды, воздуха и питательных веществ к корням растений, экономии топлива за счет исключения холостого хода трактора при вспашке (экономия топлива до 9 кг на каждый гектар). Они захватывают ширину одного рабочего органа – 60 см, высоту сваи – 70 см, толщину – 30 мм. На ножах имеется сормитовая наплавка, что продлевает срок службы оборудования. Ножи имеют две рабочие кромки. Корпуса плугов защищены от перегрузок срезными болтами.

Они захватывают ширину одного рабочего органа – 60 см, высоту сваи – 70 см, толщину – 30 мм. На ножах имеется сормитовая наплавка, что продлевает срок службы оборудования. Ножи имеют две рабочие кромки. Корпуса плугов защищены от перегрузок срезными болтами.

Недостатком данного плуга является отсутствие приспособлений для дополнительного измельчения почвы одновременно с вспашкой и приспособлений для основного внесения удобрений согласно требованиям системы земледелия. Таким образом, авторы изобрели и разработали недостающие у этого плуга устройства.

Вспашка оборотными плугами характеризуется хорошей планировкой, так как на плуг насаживаются правый и левый корпуса, однако приподнятый слой почвы необходимо сразу же приминать и выравнивать поверхность почвы после прохода плуга (рис. 2). ).

Промышленностью разработаны приспособления к плугам для измельчения и выравнивания почвы, однако приспособлений для внесения основного удобрения одновременно с вспашкой нет, и мы можем внедрить наше изобретение для внесения удобрений [9]. В прошлом веке на Руси применялись такие приспособления к плугам. Для внесения удобрений применялся агрегат ПКА-2, для измельчения почвы – ПВР-3,2 (к плугу ПЛН-8-35) и другие.

В прошлом веке на Руси применялись такие приспособления к плугам. Для внесения удобрений применялся агрегат ПКА-2, для измельчения почвы – ПВР-3,2 (к плугу ПЛН-8-35) и другие.

Аналогичное устройство может применяться и к другим почвообрабатывающим машинам – культиваторам, пружинным боронам, роторным и другим агрегатам. Таким образом, заслуживает внимания многофункциональная комбинированная почвообрабатывающая установка ДКГП, но она не оснащена вышеперечисленными устройствами, что следует учитывать производителям.

Необходимость применения основных удобрений под основную обработку почвы по системе земледелия объясняется особенностью фосфорных, калийных и азотных удобрений. Дело в том, что азотные удобрения подвижны, быстро растворимы в воде и под действием влаги перемещаются в нижние слои почвы, что не свойственно фосфорным и калийным удобрениям, которые необходимо сразу же вносить на заданную глубину во время основного выращивание. При проведении поверхностной обработки почвы в последнюю обработку вносят фосфорные и калийные удобрения.

Предлагаемый многофункциональный пахотный агрегат (рис. 5) отличается не только наличием различных приспособлений к плугу, но и рациональным распределением элементов удобрения по глубине пахотного слоя. Азотные и калийные удобрения поступают на разбрасывающий диск 6 из своих бункеров 4 и 5, равномерно распределяются по поверхности поля и при проходе плуга смешиваются его корпусами 7 с почвой по всему пласту. Фосфорные удобрения из бункера 3 поступают в сборник 8, а затем выбрасываются воздуходувкой 9.через тукопроводы 10 на каждый отвал корпусов плуга на дно борозды.

По технологии возделывания колосовых культур [6] также известно, что стартовая доза фосфорных удобрений (50 кг/га) вносится посадочным приспособлением зерновой сеялки вместе с семенами и подкармливает растения в ранние вегетативные фазы. Учитывая трудоемкость и дороговизну процесса вспашки, ее применяют только после колосовых культур, особенно при поражении их болезнями (корневыми гнилями) или после многолетних трав предшественником [6]. При сменной системе возделывания, в зависимости от типов почв, часть колосовых культур возделывают после пропашных предшественников с поверхностной обработкой и даже без нее, по нулевой технологии [10], но на небольших площадях полей.

При сменной системе возделывания, в зависимости от типов почв, часть колосовых культур возделывают после пропашных предшественников с поверхностной обработкой и даже без нее, по нулевой технологии [10], но на небольших площадях полей.

Преимущество предлагаемого пахотного агрегата определяется совмещением технологических операций за один проход по полю, так как обеспечивает значительное преимущество по всем технико-экономическим показателям (табл. 1) и качеству работы (табл. 2).

Анализ технико-экономических показателей сравниваемых технологий пахоты показал значительное преимущество варианта с применением многофункционального пахотного агрегата. Затраты труда снизились с 0,96 чел.час/га до 0,26 чел.час/га или в 3,7 раза, эксплуатационные расходы – в 1,6 раза, общие энергозатраты – с 581 МДж/га до – 262 или в 2,2 раза, металлоемкость – в 1,9 раза.раз. Срок окупаемости предлагаемого агрегата составил 1,5 года.

Преимущество предлагаемого пахотного агрегата по качеству вспашки и расходу топлива наглядно видно по таблице 2, по результатам сравнительных испытаний различных конструкций плугов, прошедших в КубНИИТиМ (г. Новокубанск) [9].

Новокубанск) [9].

Из сравниваемых пахотных агрегатов наиболее предпочтительным был агрегат трактора К-701 и плуга ПБС-8-55. Конструкция последнего была использована в оборотном плуге ПШКО с основным преимуществом – отказом от левого борта за счет двустороннего лемеха на корпусе. Плуг ПБС-8-55 (табл. 2) обеспечивал наибольшую рабочую скорость (8,9км/ч), наименьший расход топлива (12,3 кг/га) при достаточно высоком качестве крошения почвы. Сельскохозяйственным требованиям по качеству крошения не соответствовали только плуги ПНУ-8-40 и СПЛ (табл. 2). Кроме того, эти два последних агрегата работали на малых скоростях 6 и 7,7 км/ч, что сказывалось на их характеристиках. Большая глубина вспашки почвы (на 2 см) могла объяснить низкое качество крошения почвы плугом ПНУ-8-40, но он работал при более высокой влажности почвы (13,6 %). Таким образом, конструкция плуга ПБС-8-55 является наиболее технологичной. В связи с этим в предложенном многофункциональном агрегате использовалась конструкция корпуса.

Высокое качество крошения почвы плугами ПБС-8-55 и Квернеланд (табл. 2) можно объяснить конструктивными особенностями их плугово-отвальной поверхности. Плуги ПНУ-8-40 и СПЛ-9 не соответствуют агротехническим требованиям по качеству крошения (65,6 и 75,2 процента, табл. 2), что указывает на необходимость устройства к плугу дополнительного крошения и выравнивания почвы. Именно такое устройство предусмотрено в конструкции нашего многофункционального блока (см. рис. 1). В нашем приспособлении для плуга секции игольчатого и ножевого дисков насажены на свои валы, которые соединены между собой цепной передачей.

За счет разного диаметра звездочек задний ряд дисков ножей вращается в почве с большей скоростью. Это улучшает качество крошения и способствует очистке дисков переднего ряда от пожнивных остатков, сорняков, а в случае повышенной влажности почвы – предотвращает ее налипание на рабочие органы. Высокое качество крошения почвы особенно важно при вспашке полузалежных земель, когда необходимо сохранить почвенную влагу для будущего урожая и создать условия для накопления новых осадков. На раме устройства, где закреплены секции игольчатых и ножевых дисков, предусмотрен балансир, величина которого для лучшего крошения зависит от плотности и влажности вспахиваемой почвы.

На раме устройства, где закреплены секции игольчатых и ножевых дисков, предусмотрен балансир, величина которого для лучшего крошения зависит от плотности и влажности вспахиваемой почвы.

| Рис. 1. Почва после прохода оборотного плуга без устройства |

| Рис. 2. Плуг с почводробилкой фирмы «ЛЕМКЕН» |

| Рис. 3. Плуг оборотный ПШКО (5+1+1) |

| Рис. 4. Конструкция корпуса плуга ПШКО-5-60 без полевого борта |

| Рис. 5. Многофункциональный пахотный агрегат: 1 – трактор, 2 – плуг, 3,4,5 – бункеры для удобрений, 6 – разбрасыватель, 7 – корпус плуга, 8 – сборник, 9 – воздуходувка, 10 – трубка для удобрений |

Таблица 1.

Технико-экономические показатели многофункционального пахотного агрегата

Таблица 2.

Качественные показатели вспашки и удельный расход топлива различных конструкций плугов (данные КубНИИТиМ)

4 Заключение

В результате исследований предложен инновационный многофункциональный агрегат в составе оборотного энергосберегающего плуга без планок, состоящий из орудия для рационального распределения минеральных удобрений в пахотном слое почвы и орудия для дополнительное крошение и выравнивание поверхности за плугом. Предлагаемый агрегат позволяет усовершенствовать технологию вспашки по сравнению с однооперационными машинами, раздельно осуществляющими процесс внесения удобрений и отводковую вспашку, а за счет своих преимуществ снижает трудозатраты в 3,7 раза, эксплуатационные расходы в 1,6 раза, энергозатраты. в 2,2 раза. Срок окупаемости объекта – 1,5 года.

Каталожные номера

- Технология возделывания кукурузы в Краснодарском крае, изд.

И. М. Петренко (Издательство «Агропромполиграфист», Краснодар, 2001), 89 с.

[Google Scholar]

И. М. Петренко (Издательство «Агропромполиграфист», Краснодар, 2001), 89 с.

[Google Scholar] - А.И. Трубилин, В.И. Гайдук, Е.Н. Белкина, С.А. Калитко, А.Е. Горохова, Инфраструктура регионального агропродовольственного рынка: особенности функционирования и методы совершенствования, Espacios, 38(33), ст. 41 (2017) [Google Scholar]

- ГАРАНТИРОВАННАЯ ПОБЕДА. Маслов, В.П. Лаврентьев, В.В. Цыбулевский, Е.М. Юдина, В.Т. Ткаченко, Оптимизация параметров многофункционального агрегата на базе пружинной бороны, Межд.

Дж. Инженер. и Адван. Технол. 9 (1), 1915–1918 (2019) [Перекрестная ссылка]

[Google Scholar]

Дж. Инженер. и Адван. Технол. 9 (1), 1915–1918 (2019) [Перекрестная ссылка]

[Google Scholar] - ГАРАНТИРОВАННАЯ ПОБЕДА. Маслов, Е.И. Трубилин, Инновационная система механизации обработки полей, Монография (КубГАУ, Краснодар, 2019), 172 с. [Google Scholar]

- Д.Р. Грифит, Дж. В. Мэннеринг, У.К. Запад, Уменьшенная обработка почвы — что получилось за 188$, планы за 289, CES Paper No.

209 (Purdue Univ., W/Lafayette, 1N, 1988)

[Google Scholar]

209 (Purdue Univ., W/Lafayette, 1N, 1988)

[Google Scholar] - Система земледелия Краснодарского края на агроландшафтной основе (Краснодар, 2015), 352 с. [Google Scholar]

- КАК. Найденов, В.В. Терещенко, Н.И. Бардак и др., Минимизация обработки почвы в полевом севообороте Кубани, Труды КубГАУ, 1(52), 132 (2015) [Google Scholar]

- А.

А. Зангиев, Практикум по эксплуатации машинно-тракторного парка (Колос, Москва, 2006), 320 с.

[Google Scholar]

А. Зангиев, Практикум по эксплуатации машинно-тракторного парка (Колос, Москва, 2006), 320 с.

[Google Scholar] - Омаров Р., Горлов И., Сложенкина М. и др. Применение методов математического моделирования в животноводстве // Межд. J. Innovat. Технол. и Исследовать. инженер., 8(12), 185–187 (2019) [Google Scholar]

- Результаты испытаний сельскохозяйственной техники (сборник), Выпуск 2, 40–41 (Росинформагротех, Москва, 2016) [Google Scholar]

- М.

Н. Дудин, В.Д. Секерин, С.В. Банк и др., Розничный брендинг в продуктовых ритейлерах в России: инструменты маркетинговых продаж и коммуникаций, Opcion, 34(85), 1654–1663 (2018).

[Google Scholar]

Н. Дудин, В.Д. Секерин, С.В. Банк и др., Розничный брендинг в продуктовых ритейлерах в России: инструменты маркетинговых продаж и коммуникаций, Opcion, 34(85), 1654–1663 (2018).

[Google Scholar]

Все таблицы. В тексте

Все фигурки

| Рис. 1. Почва после прохода оборотного плуга без устройства | |

| В тексте | |

| Рис. 2. Плуг с почводробилкой фирмы «ЛЕМКЕН» | |

| В тексте | |

| Рис. 3. Плуг оборотный ПШКО (5+1+1) | |

| В тексте | |

Рис. |

.

. …

… ……………………..

…………………….. ……………………..

…………………….. …………………..

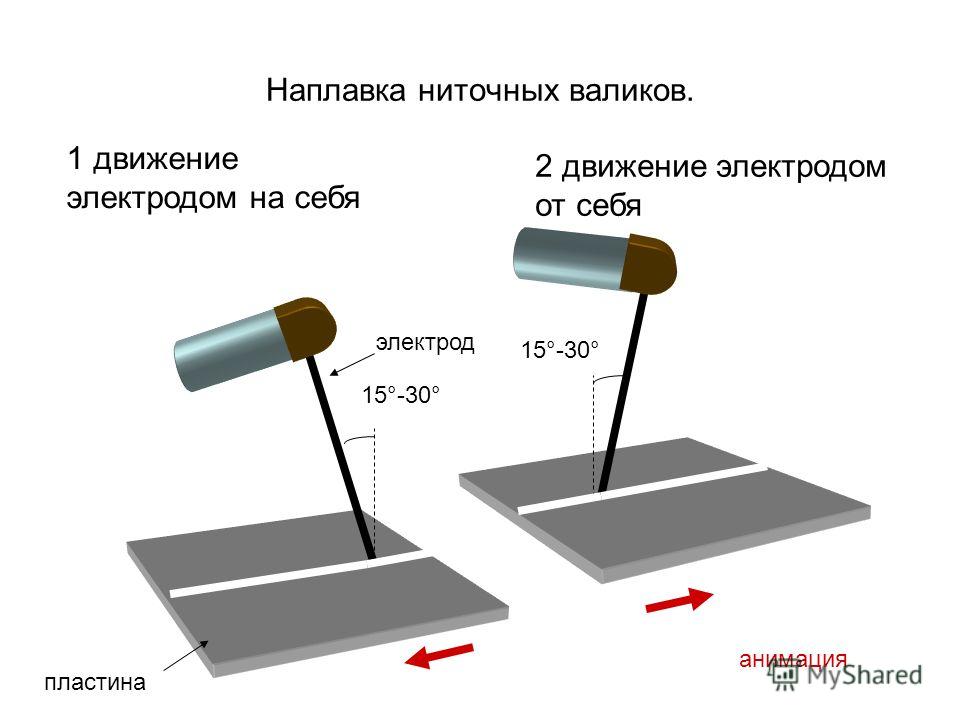

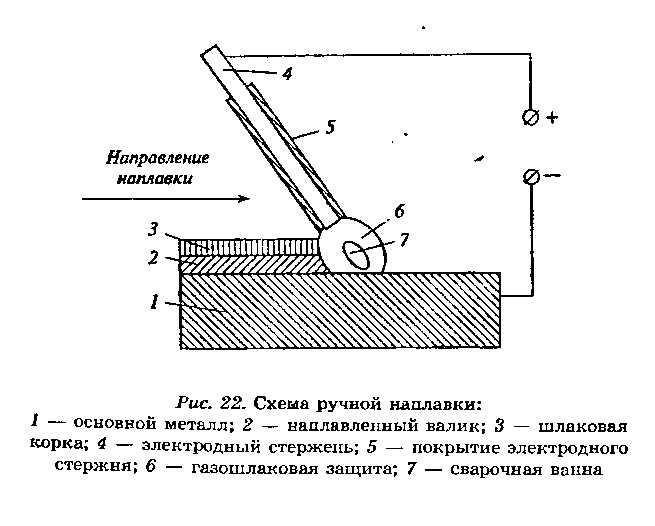

………………….. Наплавку производят постоянным током при обратной полярности короткой дугой с перекрытием соседних валиков на 30—50 %, диаметр электрода и сила тока ниже, чем при сварке.

Крупные детали предварительно нагревают до 300—400 °С.

Наплавку производят постоянным током при обратной полярности короткой дугой с перекрытием соседних валиков на 30—50 %, диаметр электрода и сила тока ниже, чем при сварке.

Крупные детали предварительно нагревают до 300—400 °С.

Электродная проволока диаметром 1,2-2,5 мм – из углеродистой или легированной стали. Частота вращения детали до 20 оборотов в минуту. Продольная подача каретки суппорта с головкой 2-3 мм/об. Толщина слоя, наплавляемого за один проход, 0,5-2,5 мм, а его твердость — до HRC 60. Применяется для восстановления деталей (в том числе малого диаметра) из стали, серого и ковкого чугунов (шейки валов, шлицы, резьбовые поверхности и др.), не испытывающих больших динамических нагрузок.

Электродная проволока диаметром 1,2-2,5 мм – из углеродистой или легированной стали. Частота вращения детали до 20 оборотов в минуту. Продольная подача каретки суппорта с головкой 2-3 мм/об. Толщина слоя, наплавляемого за один проход, 0,5-2,5 мм, а его твердость — до HRC 60. Применяется для восстановления деталей (в том числе малого диаметра) из стали, серого и ковкого чугунов (шейки валов, шлицы, резьбовые поверхности и др.), не испытывающих больших динамических нагрузок.

И. М. Петренко (Издательство «Агропромполиграфист», Краснодар, 2001), 89 с.

[Google Scholar]

И. М. Петренко (Издательство «Агропромполиграфист», Краснодар, 2001), 89 с.

[Google Scholar] Дж. Инженер. и Адван. Технол. 9 (1), 1915–1918 (2019) [Перекрестная ссылка]

[Google Scholar]

Дж. Инженер. и Адван. Технол. 9 (1), 1915–1918 (2019) [Перекрестная ссылка]

[Google Scholar] 209 (Purdue Univ., W/Lafayette, 1N, 1988)

[Google Scholar]

209 (Purdue Univ., W/Lafayette, 1N, 1988)

[Google Scholar] А. Зангиев, Практикум по эксплуатации машинно-тракторного парка (Колос, Москва, 2006), 320 с.

[Google Scholar]

А. Зангиев, Практикум по эксплуатации машинно-тракторного парка (Колос, Москва, 2006), 320 с.

[Google Scholar] Н. Дудин, В.Д. Секерин, С.В. Банк и др., Розничный брендинг в продуктовых ритейлерах в России: инструменты маркетинговых продаж и коммуникаций, Opcion, 34(85), 1654–1663 (2018).

[Google Scholar]

Н. Дудин, В.Д. Секерин, С.В. Банк и др., Розничный брендинг в продуктовых ритейлерах в России: инструменты маркетинговых продаж и коммуникаций, Opcion, 34(85), 1654–1663 (2018).

[Google Scholar]