Сварочные электроды

Сварочные электроды применяют в основном для ручной дуговой сварки металлоконструкций. В настоящее время используется большой спектр электродов. Все заводы производители должны аттестовывать свои электроды для сварки.

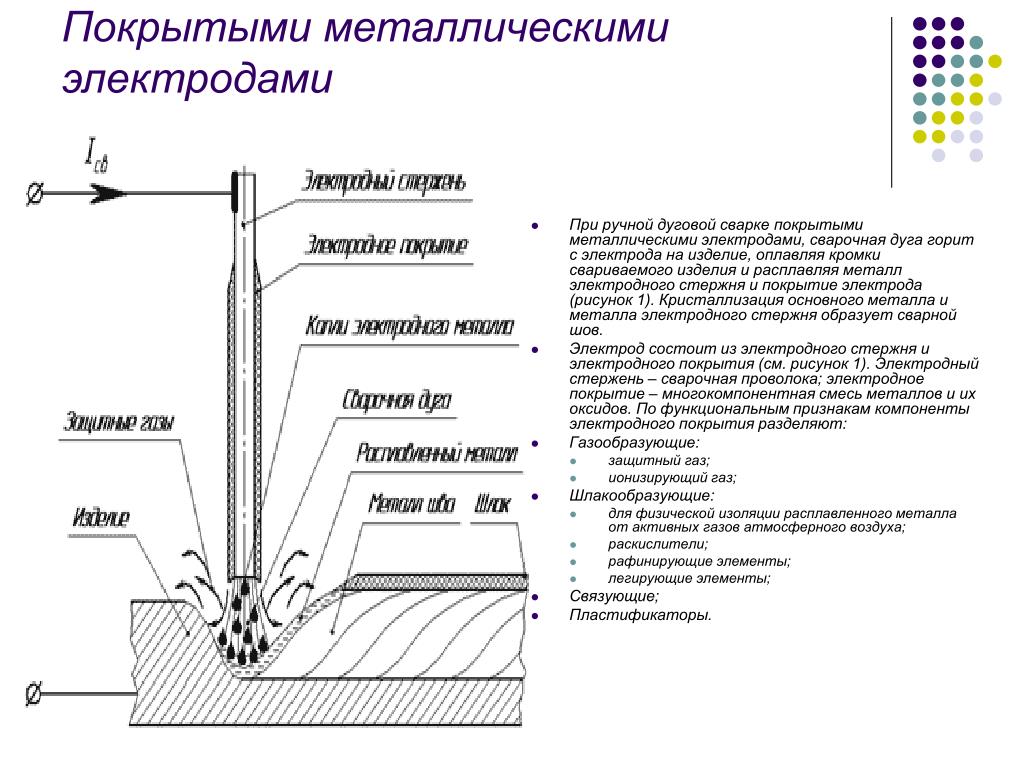

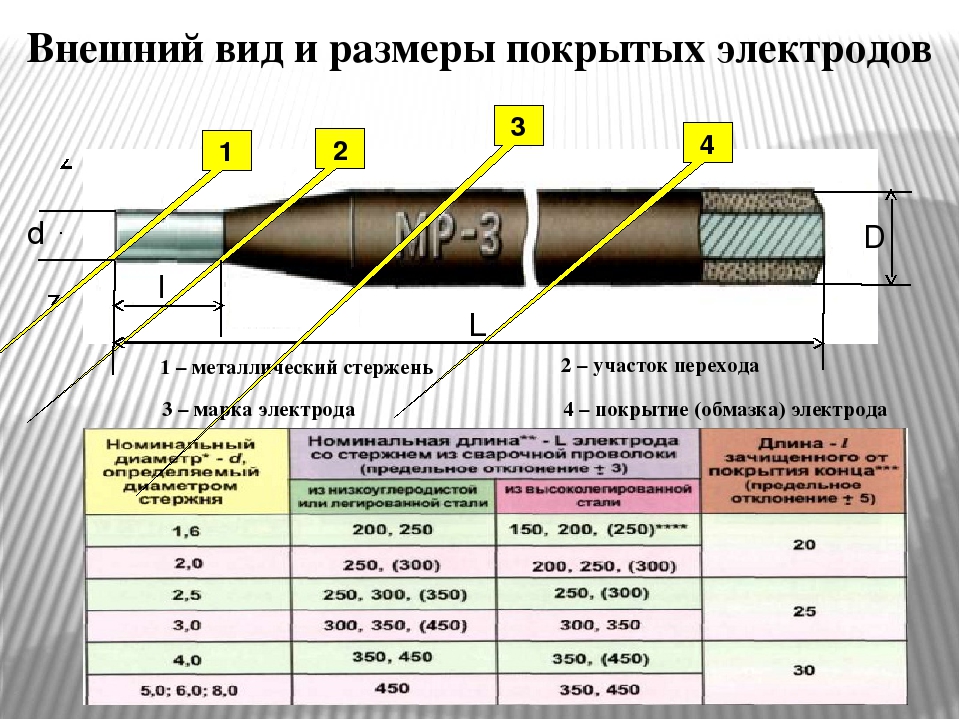

Покрытый электрод – стержень длиной до 450 мм, изготавливаемый из сварочной проволоки, на поверхность которой наносится слой покрытия. При этом один конец электрода должен иметь непокрытую поверхность длиной 20-30 мм.

Согласно ГОСТ 9466-75, в зависимости от отношения диаметра покрытия к диаметру стержня, все электроды подразделяются на:

1. С тонким покрытием D/d < 1,2 М

2. Со средним покрытием 1,2 < D/d < 1,45 С

3. С толстым покрытием 1,45 < D/d 1,8 Г

Длина сварочных электродов различна. Есть понятие устойчивость электрода, то есть если его закоротить, то с течением времени начнет отслаиваться обмазка.

Если неправильно подобрать режимы (напряжение, ток, скорость сварки, диаметр электрода, вид оборудования, будут разные вольтамперные характеристики)

Покрытие сварочных электродов – смесь веществ, которые наносятся на стержень для придания специфичных свойств:

– увеличения потенциала ионизации

– воздействие окружающей среды

– металлургическая обработка сварного шва

– легирование шва

– рафинирование шва

Применяют следующие компоненты:

1. Газообразующие – органические вещества (крахмал, пищевая мука) и неорганические (карбонаты – мрамор, CaCO3, MgCO3).

Газообразующие – органические вещества (крахмал, пищевая мука) и неорганические (карбонаты – мрамор, CaCO3, MgCO3).

2. Легирующие компоненты, раскислители – Si, Mn, Ti, Al в виде пудры, ферросплавы

3. Ионизирующие и стабилизирующие – должны иметь низкий потенциал стабилизации – Ca, Mg, K, мел, гранит.

4. Шлакообразующие – составляют основу покрытия, обычно это руды Mn, Ti, минералы – рутиловый, кремнезем, мрамор, гранит, плавиковый шпат.

5. Связующие – водные растворы силикатов, Na и K, то есть жидкое стекло, могут быть в смеси.

6. Формовочные добавки – вещества, которые придают обмазке лучшие пластические свойства (слюда, бетонит, декстрин).

С целью улучшения производительности в состав покрытия сварочных электродов вносится железный порошок до 60% от массы покрытия.

Многие материалы выполняют ряд функций.

Газовая защита должна образовываться при температуре выше 200 С

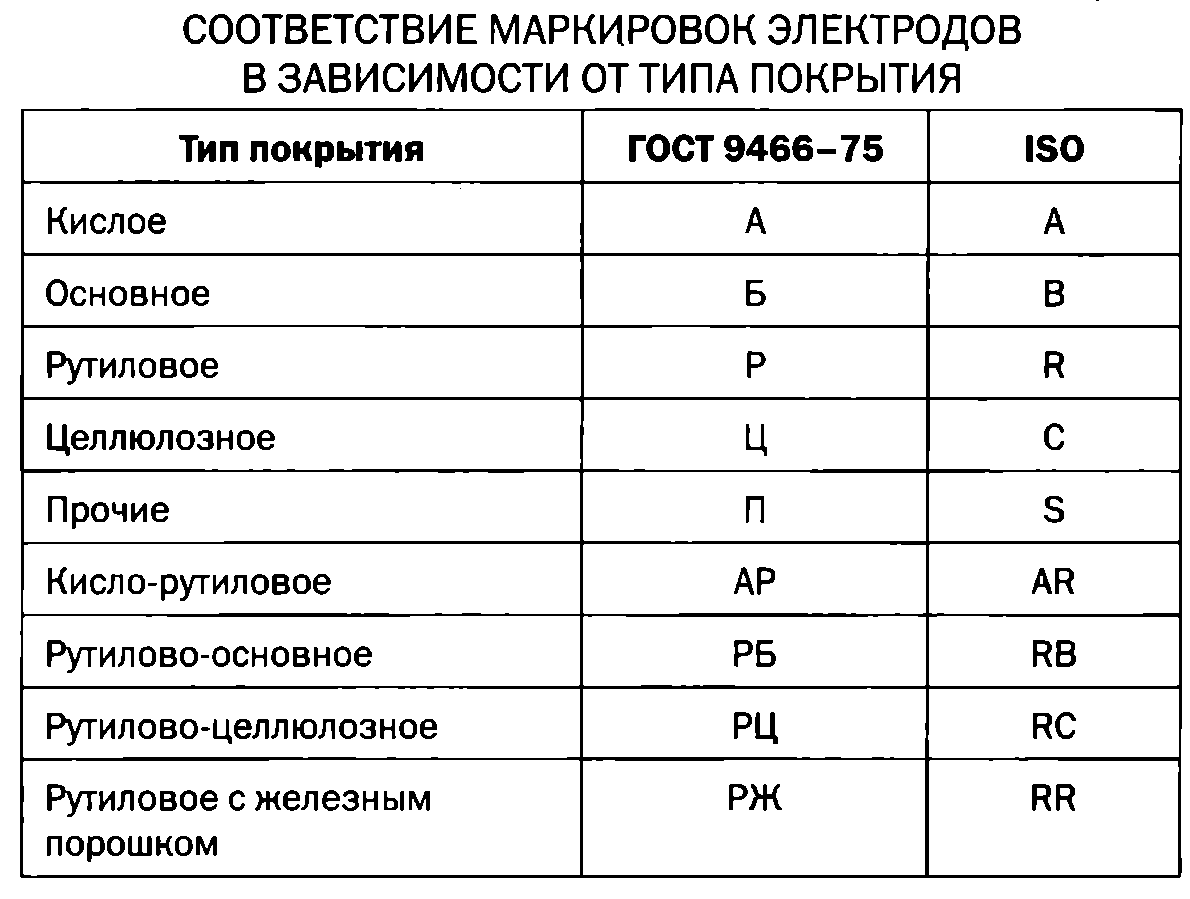

По видам покрытия различают электроды для сварки:

– с кислым покрытием, А

– с основным покрытием, Б

– с целлюлозным покрытием, С

– с рутиловым покрытием, Р

– смешанного типа

– прочие покрытия, П

Если покрытие содержит более 20: Fe порошка, добавляется буква Ж.

При плавлении кислых покрытий большая часть введенных в них ферросплавов окисляется входящими в состав рудами.

Легирование металлов Si и Mn идет по схеме Si-Mn – восстановительного процесса.

В наплавленном металле большое количество растворенного кислорода и неметаллических включений. Соединения имеют склонность к горячим трещинам и низкую ударную вязкость.

В покрытии содержится большее количество ферромарганца, оно является более токсичным, а содержание марганца в зоне сварки будет большим, чем при использовании других видов электродов.

Данные электроды используются при сварке неответственных металлоконструкций. Надо использовать вентиляторы и медные рукава.

Основу рутиловых электродов составляет шлакообразующий концентрат TiO2 до 45%, алюмосиликат, пылевой шпат, слюда, карбонаты, мрамор и магнезит. Содержание ферромарганца не более 15%.

Газовая защита обеспечивается введением органических соединений и разложения карбонатов.

Данные покрытия малотоксичны, дают возможность получения качественного сварного шва.

Покрытия основного типа в качестве основы содержат карбонат, мрамор и др. Металл раскисляется марганцем, кремнием, титаном. Газовая защита – за счет разложения карбонатов. Алюминий вводят в виде порошка, марганец, кремний и титан – в виде ферросплавов.

Эти покрытия позволяют легировать металл шва элементами, имеющими большое сродство к кислороду.

Содержащийся кальций связывает серу и фосфор и переводит их в шлак. Обеспечивается хорошая чистота металла в соответствии с пластическими свойствами и прочностными характеристиками.

Швы обладают устойчивостью к трещинам и имеют высокую ударную вязкость.

Имеется склонность к образованию пор вследствие увеличения толщины покрытия.

На базе данного покрытия разрабатываются другие композитные покрытия из низко- средне- и высоколегированных сталей.

Сварочные электроды с особо толстым покрытием используются для сварки с глубоким проплавлением, вводится до 30% рутилов, карбонатов и железа.

Коэффициент массы покрытия D/d=80-100%. Когда покрытие расположено неравномерно, начинает гулять дуга, то есть катодное пятно мало по отношению к диаметру электрода.

Когда покрытие расположено неравномерно, начинает гулять дуга, то есть катодное пятно мало по отношению к диаметру электрода.

Если вводить в состав покрытия железный порошок более 20%, это будет влиять на производительность, стабильность процесса и на технологические свойства.

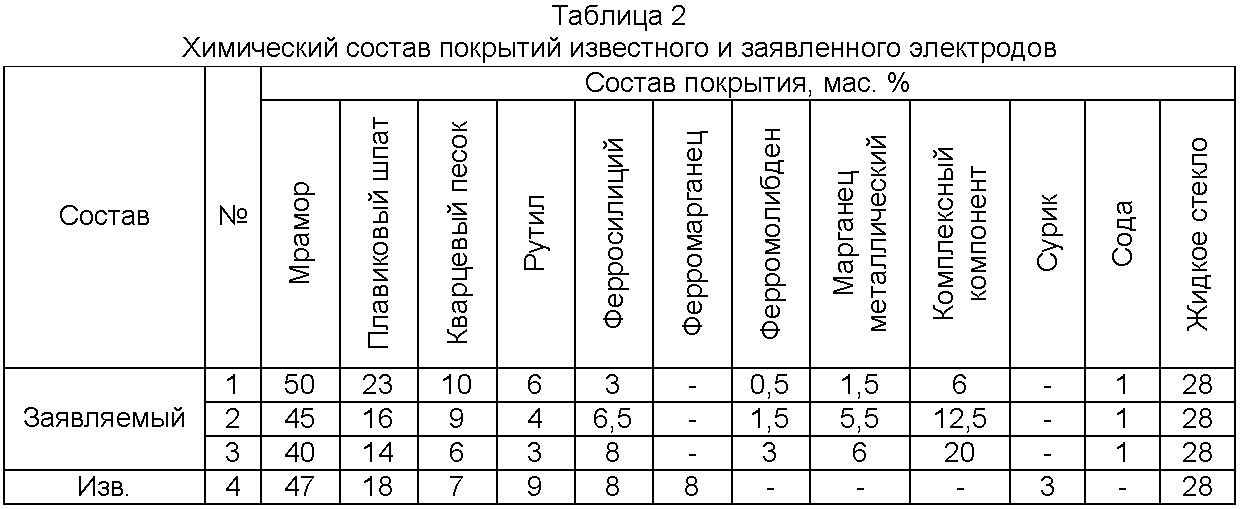

В зависимости от марки электрода, они разделяются по типу. Конкретный состав покрытия определяется маркой электрода.

При изготовлении сварочных электродов из алюминия и алюминиевых сплавов из-за его сродства к кислороду, применение покрытий из оксидов невозможно, так как металл будет разрушать их и разрушаться сам. В состав покрытий вводятся бескислородные соединения, такие как фториды и хлориды.

Наносятся многократным окунанием в водные растворы указанных компонентов.

К покрытиям электродов предъявляется ряд требований:

– стабилизация горения дуги;

– получение металла шва с заданными свойствами и химическим составом%

– формирование хорошего шва без лишних дефектов;

– легкая отделяемость шлаковой корки;

– хорошие технологические свойства обмазочной массы;

– удовлетворительные санитарно-гигиенические условия труда при сварке.

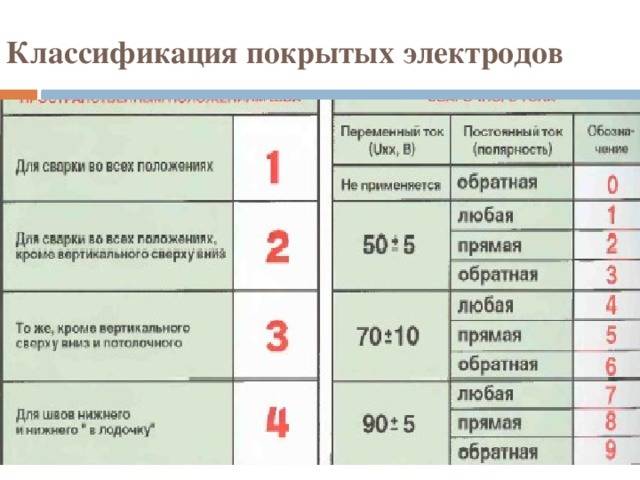

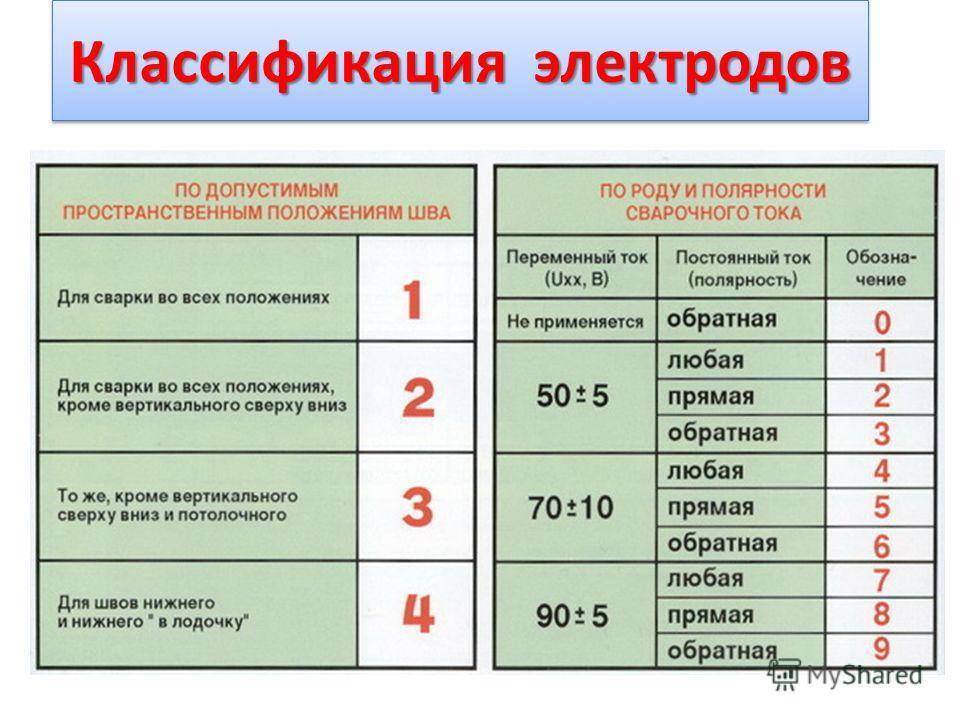

Состав покрытия определяет ряд технологических свойств электрода:

– род и полярность тока;

– возможность сварки в различных пространственных положениях.

Основной параметр сварки, сила тока, определяется составом покрытия.

Основное условие нормального режима – получение огарка на металлическом стержне.

Допускаемые значения сварочного тока определяются маркой сварочного электрода и регламентируются, чтобы перегрев электродного стержня в зоне электрододержателя был не более 500 C для покрытий, содержащих органические вещества и не более 250 C для покрытий со специфическим составом.

Электроды для сварки цветных металлов и чугуна.

В состав покрытия входят такие же компоненты, как и для сварки сталей, но могут вводиться и специфические.Для сварки алюминия стержни изготавливают по ГОСТ 7871-89.

Сухая шихта замешивается на воде или на растворе поваренной соли. Кремний ухудшает свойства наплавленного металла.

Для сварки чугуна стержни могут быть медно-стальные, железно-никелевые и другие. Состав шихты такой же.

Состав шихты такой же.

В зависимости от использования стержня должен быть определенный состав покрытия. Например, для стальных стержней вводят углерод, карбидообразующие элементы.

Для сварки чугуна в состав покрытия вводят элементы, препятствующие образованию трещин из-за большого количества водорода. Большая проблема – отбеленные участки. Они определяются тепловыделением. Вводят графитизаторы: титан, ванадий, карбидообразующие, используют также медь.

Для дуговой резки, прошивки отверстий применяются специальные электроды типа УЗР1 и УЗР2. Они обеспечивают качество резки при скорости до 12 метров в час, отсутствие града, дефектов.

Все сварочные электроды перед выполнением технологической операции должны подготавливаться: прокалка в печи при температуре 250 C не менее одного часа, прокалка при 100 C лучше, но дольше.

Технологические характеристики плавления сварочных электродов.

Определяются экспериментально, по ним можно судить о производительности процесса, его экономичности и позволяют сравнивать различные способы сварки и марки электродов. К ним относятся:

К ним относятся:

1. Коэффициент плавления металла – отношение массы расплавленного металла к силе тока и времени сварки.

Если электроды имеют наполнитель, то масса расплавленного металла определяется суммой массы металлического стержня и массой металлического порошка, находящегося в обмазке.

2. Коэффициент наплавки – отношение массы наплавленного металла к силе тока и времени сварки.

3. Коэффициент потерь – процентное отношение разницы между массами расплавленного и наплавленного металла к массе расплавленного.

Эти величины относительны, так как относятся к определенным значениям силы тока и времени.

4. Коэффициент массы покрытия – процентное отношение веса покрытия к весу стержня.

При сварке в среде защитных газов коэффициент разбрызгивания до 15%, коэффициент наплавки 6-12%, коэффициент расплавления 7-18%.

Коэффициент потерь при сварке в среде защитных газов составляет 10%, под слоем флюса 1%.

Эти коэффициенты применяются при нормировании работ и определении расхода.

Также по теме:

Шлаки от сварки. Характеристики шлаков.

Изготовление электродов. Процесс изготовления покрытых сварочных электродов.

Типы покрытий сварочных электродов.

Электроды классифицируются в том числе по типу покрытия. Под покрытием электродов подразумевают химический состав обмазки, которую наносят в процессе производства электродов. Зачастую, при производстве электродов, в особенности для низкоуглеродистых и низколегированных сталей, используют одну проволоку -СВ08А, реже СВ08 или СВ08АА, которую рубят на стержни. После нанесения на стержень обмазки, в состав которой входят десятки компонентов, получается сварочный электрод, использование которого и определяется типом обмазки в т.ч.

Наиболее часто применяют рутиловый, основной ,целлюлозный, кислый и комбинированный тип покрытия.

Рутиловые электроды–это одни из самых востребованных электродов. В состав обмазки входит рутил или TiO2 –минеральное сырье. В процессе сварки формируется кислый шлак, который обеспечивает газовую защиту из водорода, окислов азота и углерода.

-эластичная дуга

-работа на постоянном и переменном токах

-сварка по сильно окисленным поверхностям (низкоуглеродистые стали, менее 0,25 % С)

Часто в целях улучшения сварочных свойств в обмазку добавляют целлюлозу и металлический порошок, влияющие на газовую защиту и отделяемость шлака, и производительность наплавки соответственно.

Электроды с основным покрытием составляют группу низководородных электродов и применяются для сварки ответственных и особо ответственных конструкций. Основу обмазки электродов составляют карбонаты кальция (мрамор, мел, магнезит) и фториды кальция (плавиковый шпат, фтористый концентрат). Металл сварочной ванны защищается углекислым газом и окисью углерода, образующимися вследствие диссоциации карбонатов. Электроды с основным покрытием применяют преимущественно при сварке на постоянным токе обратной полярности во всех пространственных положениях.

Сварку следует проводить на короткой дуге с опиранием. Наплавленный такими электродами металл чаще всего соответствует спокойной стали и содержит незначительное количество кислорода, водорода и азота.

Сварку следует проводить на короткой дуге с опиранием. Наплавленный такими электродами металл чаще всего соответствует спокойной стали и содержит незначительное количество кислорода, водорода и азота.Особенности:

-Шов характеризуется повышенной прочностью, пластичностью и ударной вязкостью, не склонностью к старению и хладноломкости.

– шов не загрязняется включениями SiO2,ухудшющими пластичность и ударную вязкость. Это способствует получению наиболее высокой пластичности и ударной вязкости по сравнению с другими покрытиями.

– в обмазку можно вводить любые легирующие элементы в необходимом количестве в следствие малой окислительной способности основных покрытий, что обеспечивает высокие механические и специальные свойства (коррозионную стойкость, теплостойкость, жаропрочность, хладостойкость, износостойкость и другие).

– хорошо обеспечивается обесфосфоривание сварочной ванны, гарантируя высокую стойкость металла против хладноломкости.

-после прокалки при температуре 350-400°С, влага полностью удаляется из покрытия, в шве получается самое низкое по сравнению с другими покрытиями содержание водорода (0,04-0,08 см3/г). Это обеспечивает высокую стойкость против холодных трещин при сварке бейнитных, бейнитно-мартенситных и других сталей, чувствительных к водороду.

-основные покрытия дают «короткий» шлак, что облегчает сварку в потолочном и других пространственных положениях .

-при добавлении в покрытие железного порошка обеспечивают повышенный коэффициент наплавки: электрод Е7015-G.Коэффициент перехода более 1.

электродное покрытие Последние научные статьи

ВСЕГО ДОКУМЕНТОВ

134

(ПЯТЬ ЛЕТ 59)

H-ИНДЕКС

12

(ПЯТЬ ГОД 4)

Математическое моделирование контактного взаимодействия двух электроупругих полупространств (без электродного покрытия поверхностей) при наличии между ними дискообразного включения и давления в области разделения

Виталий Кирилюк ◽

Ольга Левчук

Электрические поля ◽

Контактное взаимодействие ◽

Трансверсально изотропный ◽

Жесткий диск ◽

Изотропное тело ◽

Область разделения ◽

Покрытие электрода ◽

Трансверсально изотропное тело ◽

Разделение материала ◽

Аналитические выражения

На основе использования строгой математической модели, учитывающей связанность силовых и электрических полей в электроупругих телах, контактное взаимодействие двух пьезоэлектрических трансверсально-изотропных полупространств с разными свойствами при сжатии (при наличии жесткого дискообразного включения между ними и давления в области разделения материала).

Текст научной работы на тему «Исследование влияния рецептур производителей электродов на получение и химический состав частиц сварочного дыма»

Разия Бегич

Химический состав ◽

Экспериментальное исследование ◽

Совместное производство ◽

Параметры сварки ◽

Сварочный дым ◽

Покрытие электрода ◽

Производственная программа ◽

Сварочные материалы ◽

Стандартное производство

Абстрактный

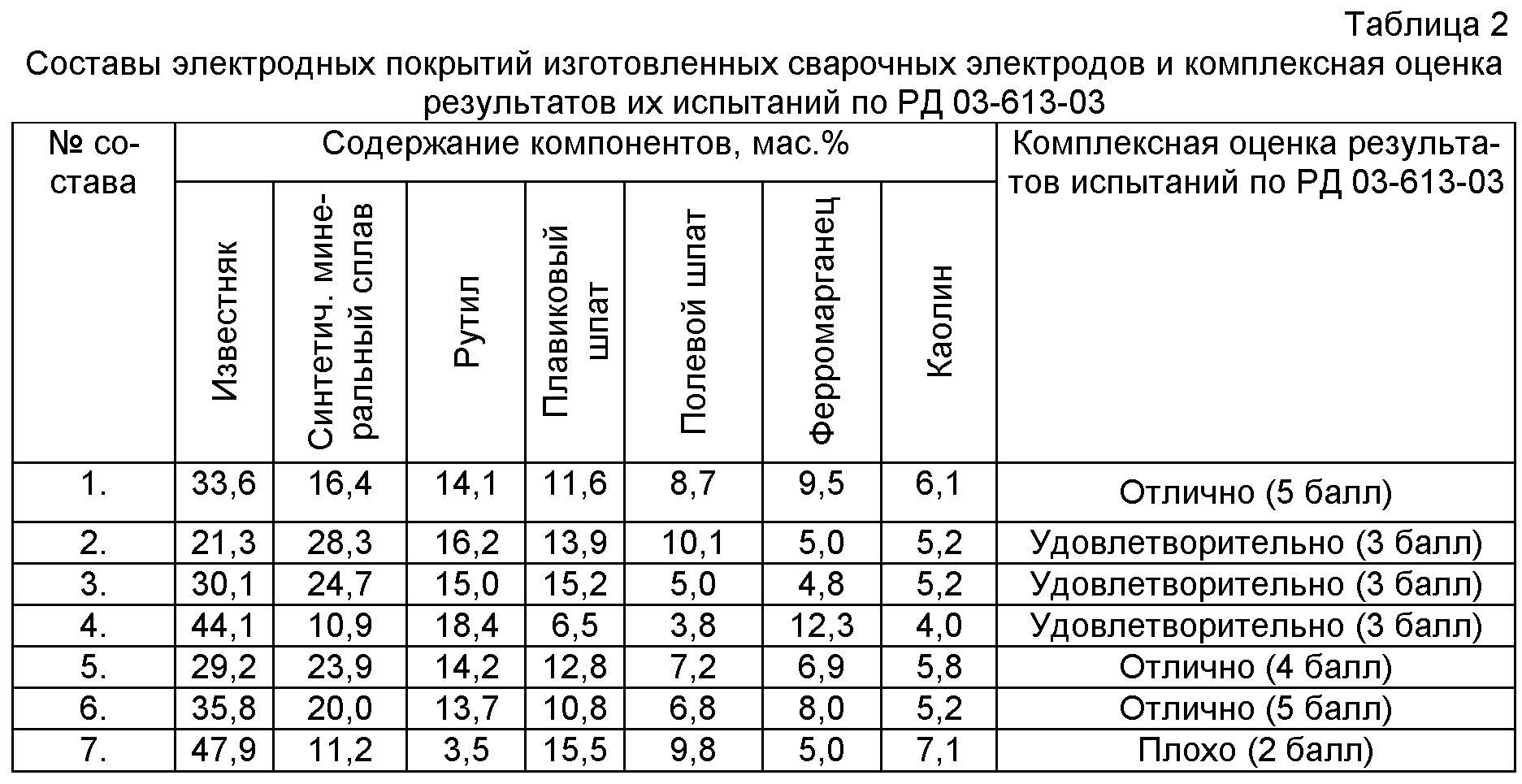

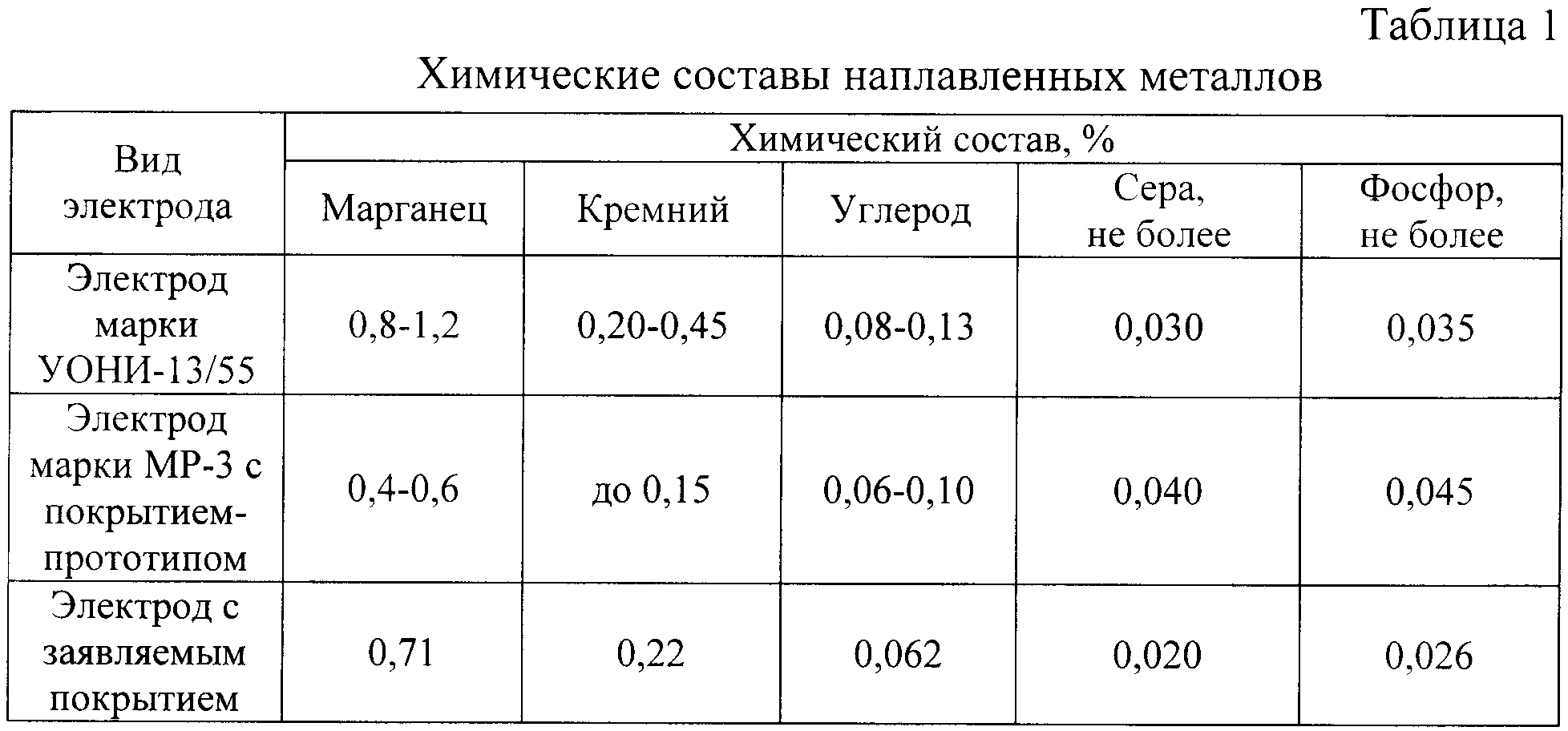

Качество сварного соединения, продукция и химический состав частиц сварочного дыма в процессе РСМП, помимо параметров сварки, в большей степени зависят от качества покрытого электрода. В рамках предварительных экспериментальных исследований оптимального технологического состава электродного покрытия с точки зрения минимизации сварочного дыма проведены экспериментальные исследования одного класса электродов Э 42 4 Б 32 Н5, ЕН 499/94, типовой производственной программы три производителя сварочных материалов. Тест был проведен для изучения влияния рецептуры производителя на производство и химический состав частиц сварочного дыма.

В рамках предварительных экспериментальных исследований оптимального технологического состава электродного покрытия с точки зрения минимизации сварочного дыма проведены экспериментальные исследования одного класса электродов Э 42 4 Б 32 Н5, ЕН 499/94, типовой производственной программы три производителя сварочных материалов. Тест был проведен для изучения влияния рецептуры производителя на производство и химический состав частиц сварочного дыма.

Длительное высвобождение дексаметазона с электродом, покрытым поликапролактоном, уменьшает фиброз при кохлеарной имплантации

Дунсю Чен ◽

Яньцзин Луо ◽

Цзин Пань ◽

Эннинг Чен ◽

Донг Ма ◽

…Потеря слуха ◽

Кохлеарная имплантация ◽

Эффективность лечения ◽

Ганглиозные клетки ◽

Спиральный ганглий ◽

Связанные факторы ◽

Покрытие электрода ◽

Перспективное приложение ◽

Основное лечение ◽

Стабильность

Кохлеарная имплантация (КИ) является основным методом лечения тяжелой нейросенсорной тугоухости.

Зондирование суспензии и структуры электродов кремниевых анодов, обработанных олигомерным полиимидным связующим, в условиях покрытия электродов

Мэри К. Бердетт ◽

Бет Армстронг ◽

Люк Эру ◽

Матье Дусе ◽

Роберт Л. Сакчи ◽

…Покрытие электрода ◽

кремниевые аноды

Экспериментальное исследование инновационных методов удаления Sm(III)

Ольга Леонидовна Лобачева ◽

Джевага Наталья Владимировна

Строительный материал ◽

Додецил натрия ◽

Строительные материалы ◽

Образование гидратов ◽

Ионы лантанидов ◽

Государственный мониторинг ◽

Покрытие электрода ◽

Современное развитие ◽

Сварочные флюсы ◽

Подготовительный этап

Современное развитие отрасли строительных материалов определяет использование редкоземельных металлов (РЗМ) для различных целей. В частности, РЗМ добавляют в качестве основных легирующих элементов в магниевые сплавы для повышения прочности и долговечности сплава. Комплексное систематическое изучение структурных компонентов и взаимодействия РЗМ является основой для мониторинга фазового состояния многокомпонентных оксидных полифункциональных материалов. Кроме того, на подготовительном этапе формируются слои с покрытиями из заданного конструкционного материала. В работе представлены экспериментальные и теоретические результаты исследований адсорбционно-барботажных методов в системах, содержащих катионы самария и поверхностно-активные вещества, а именно додецилсульфат натрия (NaDS). Для выявления механизмов процесса и прогнозирования оптимальных условий удаления и разделения катионов металлов экстракционными, флотационными и ионно-флотационными методами необходимо знать рН гидроксокомплексов металлов и рН гидратообразования. Исследована возможность удаления ионов лантанидов (на примере ионов самария) методом субляции растворителя с NaDS в качестве собирателя и изооктилового спирта в качестве экстрагента.

В частности, РЗМ добавляют в качестве основных легирующих элементов в магниевые сплавы для повышения прочности и долговечности сплава. Комплексное систематическое изучение структурных компонентов и взаимодействия РЗМ является основой для мониторинга фазового состояния многокомпонентных оксидных полифункциональных материалов. Кроме того, на подготовительном этапе формируются слои с покрытиями из заданного конструкционного материала. В работе представлены экспериментальные и теоретические результаты исследований адсорбционно-барботажных методов в системах, содержащих катионы самария и поверхностно-активные вещества, а именно додецилсульфат натрия (NaDS). Для выявления механизмов процесса и прогнозирования оптимальных условий удаления и разделения катионов металлов экстракционными, флотационными и ионно-флотационными методами необходимо знать рН гидроксокомплексов металлов и рН гидратообразования. Исследована возможность удаления ионов лантанидов (на примере ионов самария) методом субляции растворителя с NaDS в качестве собирателя и изооктилового спирта в качестве экстрагента.

Исследование влияния повышенного содержания углерода в электродах на структуру и свойства сварочного шва при сварке стали 110Г13

Владимир Пашинский ◽

Игорь Бойко

Углеродистая сталь ◽

Сварной металл ◽

Содержание углерода ◽

Сварочный бассейн ◽

Высокая углеродистая сталь ◽

Углеродистые стали ◽

Структура и свойства ◽

Высокоуглеродистый ◽

Покрытие электрода ◽

Эффективная мера

Объектом исследования является влияние углеродообразующей составляющей покрытых электродов для сварки и наплавки стали Гадфильда (110Г13Л и аналоги) на структуру и свойства сварного шва. Одним из наиболее проблемных мест при сварке и наплавке высокоуглеродистой стали является высокая неравномерность скоростей плавления прутка и покрытия. Поэтому нерасплавленная часть покрытия буквально выливается в сварочную ванну, что приводит к значительной химической и структурной неоднородности свариваемого металла. Основной гипотезой исследования является предположение о возможности повышения однородности наплавленного металла за счет изменения условий перехода углерода из электрода в сварочную ванну за счет использования электродного стержня из углеродистой стали.

В ходе исследования использовались электродные стержни с различным содержанием углерода. С увеличением содержания углерода в составе электродного стержня текучесть капель увеличивалась, что способствовало снижению силы сварочного тока без ущерба для сварочно-технологических характеристик. Это позволяет снизить тепловыделение в основном металле, что является эффективным средством предотвращения образования горячих трещин в металле шва и околошовной зоне.

Одним из наиболее проблемных мест при сварке и наплавке высокоуглеродистой стали является высокая неравномерность скоростей плавления прутка и покрытия. Поэтому нерасплавленная часть покрытия буквально выливается в сварочную ванну, что приводит к значительной химической и структурной неоднородности свариваемого металла. Основной гипотезой исследования является предположение о возможности повышения однородности наплавленного металла за счет изменения условий перехода углерода из электрода в сварочную ванну за счет использования электродного стержня из углеродистой стали.

В ходе исследования использовались электродные стержни с различным содержанием углерода. С увеличением содержания углерода в составе электродного стержня текучесть капель увеличивалась, что способствовало снижению силы сварочного тока без ущерба для сварочно-технологических характеристик. Это позволяет снизить тепловыделение в основном металле, что является эффективным средством предотвращения образования горячих трещин в металле шва и околошовной зоне. Исследования состава капель электродного металла и материала шва показали, что с увеличением содержания углерода в электродном стержне с 0,08 % до 0,8 % содержание углерода в каплях увеличивается с 0,3 % до 0,9 %.7 %. Содержание углерода в металле шва составляет 1,1 %. Усвоение марганца каплей увеличивается с увеличением покрытия и времени взаимодействия капель. Получено значительное увеличение скорости плавления покрытия. Это связано с тем, что сопутствующее снижение содержания графита в покрытии способствует снижению огнеупорности покрытия электродов.

Применение высокоуглеродистых сталей для изготовления электродных стержней для сварки и наплавки стали Гадфильда улучшает свойства свариваемого металла и санитарно-гигиенические показатели.

Исследования состава капель электродного металла и материала шва показали, что с увеличением содержания углерода в электродном стержне с 0,08 % до 0,8 % содержание углерода в каплях увеличивается с 0,3 % до 0,9 %.7 %. Содержание углерода в металле шва составляет 1,1 %. Усвоение марганца каплей увеличивается с увеличением покрытия и времени взаимодействия капель. Получено значительное увеличение скорости плавления покрытия. Это связано с тем, что сопутствующее снижение содержания графита в покрытии способствует снижению огнеупорности покрытия электродов.

Применение высокоуглеродистых сталей для изготовления электродных стержней для сварки и наплавки стали Гадфильда улучшает свойства свариваемого металла и санитарно-гигиенические показатели.

Обзор метрологии в процессах покрытия литий-ионных электродов

Карл Д. Рейнольдс ◽

Питер Р. Слейтер ◽

Сэм Д. Хэйр ◽

Марк Дж.Х. Симмонс ◽

Эмма Кендрик

литий-ионный ◽

Покрытие электрода

Последние достижения в области материалов на основе политиофена и их биомедицинского, геносенсорного и ДНК-детектирования

Сейед Моджтаба Мусави ◽

Сейед Алиреза Хашеми ◽

Соня Бахрани ◽

Хадидже Юсефи ◽

Гиты Бехбуди ◽

. ..

..Биомедицинская инженерия ◽

Высокая эффективность ◽

Полимерные материалы ◽

Роман ◽

Покрытие электрода ◽

Эффективный ответ ◽

ВИЧ-препараты ◽

Новое поколение ◽

Новые соединения ◽

Анти-ВИЧ

В этом обзоре обобщены уникальные свойства полимеров с внутренней проводимостью (ICP) в областях биомедицинской инженерии. Политиофен и его ценные производные известны как сильнодействующие материалы, которые можно широко применять в биосенсорах, ДНК и приложениях для доставки генов. Более того, этот материал играет основную роль в лечении и продвижении препаратов против ВИЧ. Некоторые из производных тиофена были выбраны для различных экспериментов и исследований с целью изучения их поведения и эффектов при связывании с различными материалами и создании новых соединений. Было рассмотрено множество методов покрытия электродов и преобразования тиофена в различные мономеры для улучшения их функций и использования их для нового поколения новых медицинских применений. Считается, что политиофены и их производные могут быть использованы в будущем в качестве заменителя многих устаревших способов создания химических биосенсоров из полимерных материалов, а также лекарственных средств с меньшими побочными эффектами, но обладающих более эффективным действием. Можно отметить, что синхронизация биохимии с биомедицинской инженерией приведет к новому поколению науки, особенно той, которая связана с высокоэффективными полимерами. Поэтому, поскольку политиофен можно сочетать со многими производными, в этом обзоре рассматриваются некоторые из новых комбинаций.

Считается, что политиофены и их производные могут быть использованы в будущем в качестве заменителя многих устаревших способов создания химических биосенсоров из полимерных материалов, а также лекарственных средств с меньшими побочными эффектами, но обладающих более эффективным действием. Можно отметить, что синхронизация биохимии с биомедицинской инженерией приведет к новому поколению науки, особенно той, которая связана с высокоэффективными полимерами. Поэтому, поскольку политиофен можно сочетать со многими производными, в этом обзоре рассматриваются некоторые из новых комбинаций.

Сушка покрытия отрицательного электрода литий-ионного аккумулятора: оценка транспортных параметров

Синдхуджа Ренганатан ◽

Низай Хан ◽

Рамануджа Шринивасан

Литий-ионный аккумулятор ◽

Отрицательный электрод ◽

литий-ионный ◽

Параметры транспорта ◽

Покрытие электрода

Экспериментальное исследование разнородного сварного шва между супердуплексной нержавеющей сталью 2507 и трубопроводной сталью API X70

Варис Н Хан ◽

Рахул Чиббер

Нержавеющая сталь ◽

Дуплекс из нержавеющей стали ◽

Трубопроводная сталь ◽

Высокая прочность ◽

Супердуплексная нержавеющая сталь ◽

Дуговая сварка защищенным металлом ◽

Покрытие электрода ◽

Непохожий сварной шов ◽

Металлическая дуговая сварка ◽

Сварочный электрод

В этой работе исследуются микроструктура и механические свойства супердуплексной нержавеющей стали 2507 и сварного соединения высокопрочной низколегированной стали API X70. Это соединение находит применение в морских стояках для бурения углеводородов и нефтегазопроводах. Электроды для дуговой сварки в среде защитного металла с покрытием были разработаны и экструдированы на 309L и их характеристики по сравнению с коммерческим аустенитным электродом Э309Л. Наполнитель 309L затвердевает в режиме феррит-аустенит (F-A) с результирующей микроструктурой, состоящей из скелетных ферритов с аустенитом, распределенным в междендритной области. Результаты испытаний на растяжение и удар показывают, что сварной шов, выполненный электродами, разработанными в лаборатории, имеет более высокую пластичность и энергию удара, чем промышленный электрод. Прочность на растяжение и твердость сварного шва коммерческих электродов выше. Микротвердость лабораторного электрода ниже, чем у промышленных электродов, что делает первый менее склонным к выходу из строя. В этой работе был предложен альтернативный состав покрытия сварочного электрода, и было установлено, что его характеристики удовлетворительны и сопоставимы с имеющимися в продаже электродами.

Это соединение находит применение в морских стояках для бурения углеводородов и нефтегазопроводах. Электроды для дуговой сварки в среде защитного металла с покрытием были разработаны и экструдированы на 309L и их характеристики по сравнению с коммерческим аустенитным электродом Э309Л. Наполнитель 309L затвердевает в режиме феррит-аустенит (F-A) с результирующей микроструктурой, состоящей из скелетных ферритов с аустенитом, распределенным в междендритной области. Результаты испытаний на растяжение и удар показывают, что сварной шов, выполненный электродами, разработанными в лаборатории, имеет более высокую пластичность и энергию удара, чем промышленный электрод. Прочность на растяжение и твердость сварного шва коммерческих электродов выше. Микротвердость лабораторного электрода ниже, чем у промышленных электродов, что делает первый менее склонным к выходу из строя. В этой работе был предложен альтернативный состав покрытия сварочного электрода, и было установлено, что его характеристики удовлетворительны и сопоставимы с имеющимися в продаже электродами.

Загрузи больше …

Влияние покрытия электрода на свойства металла сварного шва аустенитной нержавеющей стали

[1] Дж. У. Анаэле, О.О. Онемаоби, К.С. Нвободо и К.С. Ugwuegbu, (2015): Влияние типов электродов на склонность к растрескиванию металла сварного шва из аустенитной нержавеющей стали. http://дх. doi.org/10.1155/2015/213258: стр. 1–7.

DOI: 10.1155/2015/213258

Академия Google

[2]

у. Цуй, К.Д. Лундин и Х. Васудеван (2006). Механическое поведение металлов шва аустенитной нержавеющей стали с микротрещинами. Журнал технологии обработки материалов. Том. 171, стр. 150-155.

Механическое поведение металлов шва аустенитной нержавеющей стали с микротрещинами. Журнал технологии обработки материалов. Том. 171, стр. 150-155.

DOI: 10.1016/j.jmatprotec.2005.06.065

Академия Google

[3] А. Галал, Н.Ф. Атта и М.Х.С. Аль-Хассан, (2005) Влияние некоторых производных тиофена на электрохимическое поведение аустенитной нержавеющей стали AISI 316 в кислых растворах, содержащих ионы хлорида, Химия и физика материалов. 89(1): стр. 38–48.

DOI: 10. 1016/j.matchemphys.2004.08.019

1016/j.matchemphys.2004.08.019

Академия Google

[4] А.С. Афолаби, (2008): Влияние параметров электродуговой сварки на коррозионное поведение аустенитной нержавеющей стали в хлоридной среде., AU J.T. 11(3): стр. 171-176.

Академия Google

[5] Ф.А. Оват, Л.О. Асуко и А.Дж. Аньянди, (2012). Влияние микроструктуры типов электродов на механическое поведение сварных стальных соединений., Научный журнал в области техники и прикладных наук. 1(3): стр. 171-176.

Академия Google

[6]

Рати, Виджаеш, Ханни (2015): Анализ влияния параметров на процесс SMAW Международный журнал новых исследований в области управления и технологий. 4 (6): ISSN: 2278-9359.

4 (6): ISSN: 2278-9359.

Академия Google

[7] Дж. Ф. Ланкастер, (1993): Металлургия сварки. Чепмен и Холл, Лондон. стр. 160-175.

Академия Google

[8] CC Угоамади (2010 г.): производство электродов для ручной дуговой сварки из местного сырья. Нигерийский технологический журнал, вып. 29 № 1, стр. 121-125.

Академия Google

[9]

С. СандипГарг, И. Каккар, А. Пандей, М. Гупта и Н. Кишор, (2013), Влияние сварочных электродов рутилового типа с различным составом покрытия на дефект подреза при ручной электродуговой сварке, Международный журнал машиностроения и Исследования, Индия. 3(4): стр. 381-388.

СандипГарг, И. Каккар, А. Пандей, М. Гупта и Н. Кишор, (2013), Влияние сварочных электродов рутилового типа с различным составом покрытия на дефект подреза при ручной электродуговой сварке, Международный журнал машиностроения и Исследования, Индия. 3(4): стр. 381-388.

Академия Google

[10] М. Зиниград, В. Мазуровский, (2002): Разработка новых сварочных материалов на основе математического моделирования металлургических процессов: Часть 1 и Часть 2. Анализ фазового взаимодействия и разработка базовой модели, в Трудах Бинациональной Израильско-российский семинар, Екатеринбург, Россия. стр. 277–291.

Академия Google

[11]

В. Картик, К.В. Касивисванатан, К.Лаха и Б.Радж, (2002): Определение градиентов механических свойств сварных изделий из сплава 2,25Cr-1Mo с использованием испытаний на сдвиг и продавливание. Журнал исследований в области сварки. с.265 – 272.

Картик, К.В. Касивисванатан, К.Лаха и Б.Радж, (2002): Определение градиентов механических свойств сварных изделий из сплава 2,25Cr-1Mo с использованием испытаний на сдвиг и продавливание. Журнал исследований в области сварки. с.265 – 272.

DOI: 10.1520/stp10834s

Академия Google

[12] Х.Т. Ли и Т.Ю. Куо, (1999): Микроструктура и механические свойства сварных соединений из сплава 690. Наука и техника сварки и соединения 1999 Том. 4 № 2. С. 94-103.

DOI: 10. 1179/136217199101537626

1179/136217199101537626

Академия Google

[13] Дж. Э. Рамирес и М. Джонсон, (2010): Влияние параметров сварки и состояния электрода на легирующее обогащение металла сварного шва, наплавленного целлюлозными электродами с покрытием. Том. 89, с.232 – 242.

Академия Google

[14]

Н.К. Бинкли, Г.М. Гудвин и Д.Г. Харман, (1973), «Влияние электродных покрытий на свойства свариваемого металла аустенитной нержавеющей стали при повышенных температурах, приложение к исследованию сварки», Национальное осеннее совещание AWS, стр. 306–311.

Академия Google

[15] А.У. Ивуоха, (2013), Влияние покрытия электродов на механические свойства конструкционных сталей, Журнал устойчивых технологий. 4 (1): стр. 51-80.

Академия Google

[16] А. Ойетунджи и Н. Нвигбоджи (2014 г.), Влияние процесса сварки, типа электрода и диаметра сердечника электрода на свойство растяжения аустенитной нержавеющей стали 304L, Электронный журнал Леонардо по практике и технологиям, ISSN-1583-1078, стр. .210-222.

Академия Google

[17]

НАПРИМЕР. Дитер и Д. Бэкон, (1988) Механическая металлургия., McGraw – Hill Book Co. (UK) Limited. Сингапур. стр. 231-233.

Дитер и Д. Бэкон, (1988) Механическая металлургия., McGraw – Hill Book Co. (UK) Limited. Сингапур. стр. 231-233.

Академия Google

[18] В.Д. Каллистер (младший) и Д.Г. Ретвиш, (2010). «Материаловедение и инженерия: введение. Джон Уайли и сыновья. 8-е изд. стр. 397-398.

Академия Google

[19] С.Ф. Кэмпбелл, (2008) Элементы металлургии и технических сплавов., ASM international, США. стр. 135-206.

Google Scholar

[20]

I. Alkahla и S. Pervaiz, (2017): Оценка устойчивости процесса дуговой сварки в защитных газах (SMAW). ИОП конф. Серия: Материаловедение и инженерия. Том. 244, стр. 1-2.

Alkahla и S. Pervaiz, (2017): Оценка устойчивости процесса дуговой сварки в защитных газах (SMAW). ИОП конф. Серия: Материаловедение и инженерия. Том. 244, стр. 1-2.

DOI: 10.1088/1757-899x/244/1/012001

Академия Google

[21] К.Л. Дженни и А. Брайен (1991): Книга по сварке. американский. Сварочное общество. Том. 1, с.982.

Google Scholar

[22]

член парламента Groover, (2008): Автоматизация, производственные системы и компьютеризированная автоматизация производства, производственные системы и компьютерно-интегрированное производство. стр. 290.

стр. 290.

DOI: 10.1108/aa.2002.22.3.298.2

Академия Google

[23] Дж. Д. Маджумдар, (2006 г.): Подводная сварка – текущее состояние и перспективы на будущее. Журнал военно-морской архитектуры и морской инженерии. Том. 3, стр. 39-48.

Академия Google

[24]

Дж. В. Фу, Ю.С. Ян и Дж. Дж. Го, (2009) Формирование блочного феррита в сплаве Fe-Cr-Ni во время направленного затвердевания, Журнал роста кристаллов 311: стр. 3661-3666.

3661-3666.

DOI: 10.1016/j.jcrysgro.2009.05.007

Академия Google

[25] Дж. Талонен, (2007): Влияние превращения Α’-мартенсита, вызванного деформацией, на механические свойства метастабильных аустенитных нержавеющих сталей. Докторская диссертация Хельсинкский технологический университет Кафедра машиностроения Лаборатория инженерных материалов. стр. 31-32.

Академия Google

[26]

В. Тальян, Р.Х. Вагонер и Дж.К. Lee, (1998) «Формуемость нержавеющей стали Metallurgical and Materials Transactions A. 29A: pp.1-12.

Тальян, Р.Х. Вагонер и Дж.К. Lee, (1998) «Формуемость нержавеющей стали Metallurgical and Materials Transactions A. 29A: pp.1-12.

Академия Google

[27] Д.В. Нефф, Т.Е. Митчелл и А.Р. Трояно, (1969): Влияние температуры, трансформации и скорости деформации на свойства пластичности аустенитных нержавеющих сталей. Труды АСМ, 62 (4), стр. 858-868.

Академия Google

[28]

Брессанелли и Московиц (1966): Влияние скорости деформации, температуры и состава на свойства при растяжении метастабильных аустенитных нержавеющих сталей. Транс.