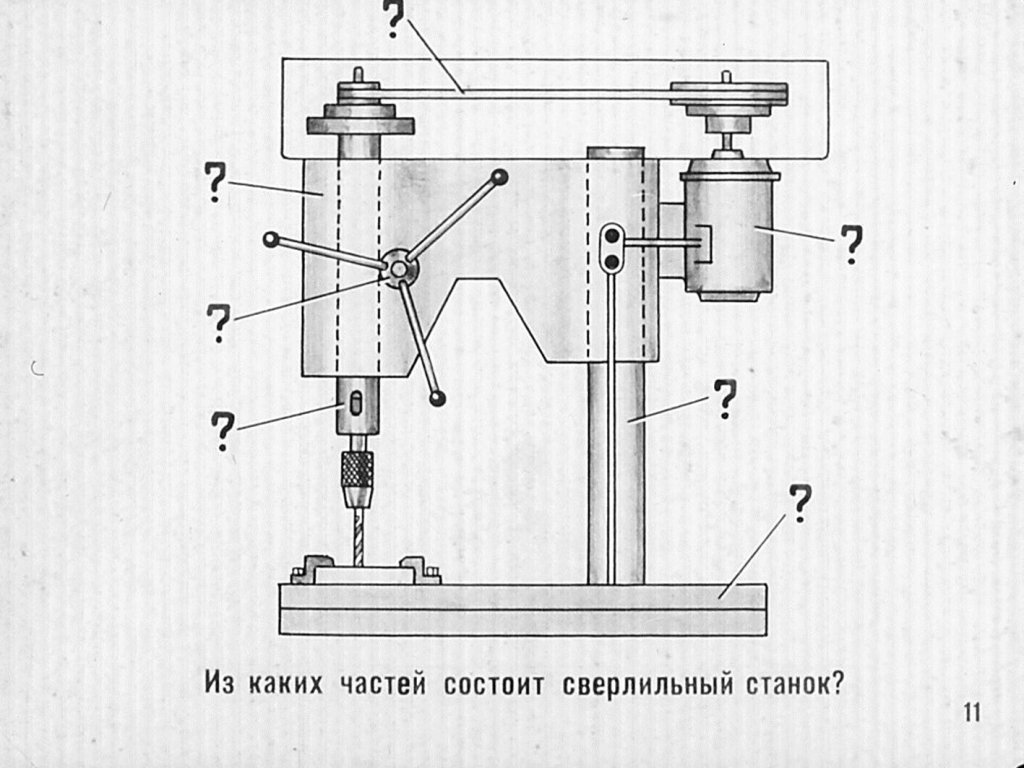

8. Назовите составные части станка и в чем их особенность.

Станок состоит из узлов, каждый из которых является его завершенной частью и выполняет определенные функции. Чаще это конструкция коробчатой формы с размещенными внутри механизмами. Совокупность устройств приводят в движение исполнительное звено называют приводом. Привод: источник движения, промежуточные звенья (передающие и преобразующие движения) позволяют приводы относятся к вынужденным.Иногда опускается названные исполнительного звена. Привод бывает механическим (моховик), электрический привод, гидравлический привод, пневматический привод (может быть сочетание приводов).

9. Назовите кинематические связи технологического оборудования.

Определенное

исполнительное движение рабочих звеньев

в станке. Создать благодаря кинематической

связи между рабочими звеньями и

кинематической связью этих звеньев с

источником или источником движения обе

кинематические связи образуя кинематическую

группу, которая создает отдельное

исполнительное движение с заданными

погрешностями определяющих траекторию,

пути и направление.

10. Что такое кинематическая структура технологического оборудования.

Основой

любой механической системы является

кинематическая структура, которая

представляет собой совокупность рабочих

звеньев, источника движения и кинематических

связей обеспечивающих движение

необходимых для формообразования

поверхностей состоит из различных

механизмов.

По взаимному расположению ведущего и ведомого валов в пространстве (параллельные, пересекающиеся, скрещивающиеся)

По принципу передачи движения (трение и зацепление)

По способу контакта (непосредственное касание, передачи с гибкой связью)

Характеристика

любой передачи – передаточное отношение,

показывающее во сколько раз угловая

скорость или частота вращения больше

другого и обозначается буквой u.

1 – в передаче ведущему звену

2 – ведомого

u1-2=n1/n2=w1/w2

Иногда пользуются передаточным числом или величиной:

u’1-2=1/u1-2 – обратное передаточное отношение.

N=Mw

w=Пn/30

ƞ=N2/N1=M2w2/M1w1=M2/M1 n1/n2=M2/M1u1-2

u1-2=M2/M1ƞ

u1-2=n1/n2=w1/w2=M2/M1

Передача без потерь: изменение частоты вращения или угловой скорости обратно пропорционально вращающихся моментов.

u1-2>1 – передача понижающая

w2<w1; n2<n1; M2>M1

u1-2<1 – передача повышающая

w2>w1; n2>n1; M2<M1

Рабочими

звеньями называются звенья несущие на

себе инструменты или заготовку. Под

кинематической схемой понимается

условное графическое обозначение

совокупности рабочих звеньев, источников

движения, кинематических пар звеньев

и их связей.

Под

кинематической схемой понимается

условное графическое обозначение

совокупности рабочих звеньев, источников

движения, кинематических пар звеньев

и их связей.

Широкоуниверсальный фрезерный станок 6Т83Ш: технические характеристики, паспорт

Основные преимущества и недостатки широкоуниверсального консольно-фрезерного станка

Основное преимущество широкоуниверсального оборудования – возможность обрабатывать заготовку с разных сторон. Это необходимо для инструментального, опытного и ремонтного производства. Также к преимуществам данного оборудования относится:

- наличие автоматических циклов работ по трем осям;

- возможность одновременно работать с двумя шпинделями;

- торможение шпинделя при остановке электромагнитной муфтой;

- инструмент крепится механизировано в шпиндельной головке.

При этом для обслуживания станка необязательно привлекать рабочих с высокой квалификацией. Агрегат повышает производительность и быстро окупается на любом производстве.

Конструкция и комплектация

Все технические характеристики, которые делают станок широкоуниверсальным и популярным для различных видов производств, обусловлены его конструктивными особенностями.

Масса и габаритные размеры

Станок отличается крупными габаритами. Его масса составляет 4440 кг. Габаритные размеры агрегата в см:

- длина – 257;

- ширина – 225.2;

- высота – 204.

Расположение составных частей

Этот агрегат относится к металлорежущим станкам повышенного класса точности. Основной сборочной единицей, на которой крепятся все детали от станка и механизмы является станина. По ее вертикальным направляющим перемещается консоль, а по горизонтальным – хобот.

С левой стороны расположена планка с кулачками, которая ограничивает ход консоли. с правой стороны станины расположена станция управления. Непосредственно в корпусе станины вмонтирована коробка скоростей горизонтального шпинделя. Также к основным механизмам относятся:

Также к основным механизмам относятся:

вертикальная инструментальная головка;

- гидросистема;

- электрический привод;

- основной рабочий стол;

- поворотный хобот.

Имеется и дополнительная комплектация данного станка, в которую входит: делительная головка, накладной рабочий стол и механизм для выбора зазоров.

Органы управления

Станок включает в себя несколько основных узлов для управления. К ним относятся:

- несколько различных кнопок для пуска, остановки и поворота шпинделя;

- орган управления для перемещения стола вверх, вниз, влево и вправо;

- кнопка для толчка шпинделя у поворотной головки;

- зажимы для стола и салазок;

- переключатель автоматических циклов;

- переключатель для насоса охлаждения;

- ручки для перемещения стола поперек и вертикально.

Частота вращения шпинделя зависит от пути передвижения блоков с зубчиками по шлицевым валам.

Кинематическая схема

Электрическая схема

Широкоуниверсальный фрезерный станок 6Т83Ш (6Р83Ш)

Станок новый, в наличии, гарантия 12 месяцев, пусконаладочные работы, доставка. Приглашаем посетить производство фрезерных станков.

Приглашаем посетить производство фрезерных станков.

Широкоуниверсальный фрезерный станок 6Т83Ш (он же 6Р83Ш производился до 1985г) Получил широкое применение в тяжелой промышленности из-за своих расширенных возможностей. Благодаря накладной шпиндельной головке, которая способна поворачиваться и устанавливаться на хобот, на данном станке можно обрабатывать детали в различных плоскостях и под разным углом к поверхности стола. Перечень применяемых фрез безграничен, благодаря чему на станке 6Т83Ш можно обрабатывать большой диапазон деталей. Тяжелая литая станина обеспечивает надежную виброустойчивость и высокую точность в ходе обработки детали. За долгие годы производства фрезерного станка 6Т83Ш было достигнуто оптимальное сочетание стоимости и качества исполнения, полностью оптимизированного под особенности российской промышленности. Данный широкоуниверсальный станок отлично подходит для крупносерийного, масштабного производства. Возможно несколько вариантов исполнения данного станка с ЧПУ, УЦИ и стандарный универсальный.

| Размеры рабочей поверхности стола, мм | 1600х400 |

| Наибольшее перемещение стола, мм | |

| — продольное | 1000 (1120*) |

| — поперечное | 400 |

| — вертикальное | 420 |

| Поворот стола в обе стороны, град | 45 |

| Расстояние от оси горизонтального шпинделя до рабочей поверхности стола, мм | 30-450 (280-700*) |

| Пределы частот вращения шпинделя, мин -1 | 31,5-1600 (50-2500*) |

| Диапазон подач стола, мм/мин: | |

| — продольных | 12,5-1600 |

| — продольных (бесступенчато регулируемый) | 5-3150* |

| — поперечных | 12,5-1600 |

| — поперечных (бесступенчато регулируемый) | 5-3150* |

| — вертикальных | 4,1-530 |

| — вертикальных (бесступенчато регулируемый) | + |

| Ускоренное перемещение стола, мм/мин: | |

| — продольное | 4000 |

| — поперечное | 4000 |

| — вертикальное | 1330 |

| Мощность электродвигателей приводов, КВт | |

| — основного шпинделя | 11 |

| — подач стола | 3 |

| — поворотной головки | 3 |

| Конус шпинделя по ГОСТ 30064-93 | |

| — основного | ISO 50 |

| — поворотной головки | ISO 40 |

| Максимальная масса обрабатываемой детали с приспособлением, кг | 650 |

| Максимальное тяговое усилие приводов стола, Н: | |

| — продольное и поперечное | 40000 |

| Габаритные размеры, мм: | |

| — длина | 2570 |

| — ширина | 2252 |

| — высота | 2040 |

| Масса станка с электрооборудованием, кг | 4400 |

Посадочные и присоеденительные размеры

Перечень составных частей станка

| Обозначение | Наименование | Позиция на рис. |

| 6Т83Г.10.000-07 | Станина | 1 |

| 6Р83.5 | Коробка переключения | 2 |

| 6Т82Г-1.85А | Пульт боковой | 3 |

| 6Т83Ш.30 | Коробка скоростей | 4 |

| 6Р13К.93.100-03 | Устройства электромеханического зажима инструмента | 5 |

| 6Т83Ш-1.150 | Хобот | 6 |

| 6Т82Ш-1.310 | Поворотная головка | 7 |

| 6Т82Ш-1.320 | Накладная головка | 8 |

| 6Т83Г-1.70.000-07 | Стол и салазки | 9 |

| 6Т82Г-29.821 | Пульт основной | 10 |

| 6Т83Ш-29.600 | Консоль | 11 |

| 6Т82Г-1.40 | Коробка подач | 12 |

| 6Т83Ш-29.811 | Станция управления | 13 |

Перечень органов управления

| Позиция на рис. | Органы управления и их назначение |

| 1 | Указатель скоростей шпинделя |

| 2 | Кнопка «Пуск шпинделя» (дублируящая) |

| 3 | Переключатель «Зажим — отжим инструмента» |

| 4 | Кнопка «перемещение стола вправо — вперед — вниз» |

| 5 | Переключатель выбора направления перемещения стола |

| 6 | Кнопка «Перемещение стола влево — назад- вверх» |

| 7 | Кнопка «Стоп перемещения стола» |

| 8 | Кнопка «Толчок шпинделя» |

| 9 | Кнопка «Стоп шпинделя (дублирующая)» |

| 10 | Кнопка «Стоп» аварийная |

| 11 | Кнопка «Быстрое перемещение стола» дублирующая |

| 12 | Рукоятка переключения скоростей шпинделя |

| 13 | Кнопка «Толчок шпинделя» поворотной головки |

| 14 | Рукоятки переключения скоростей шпинделя поворотной головки |

| 15 | Ручное перемещение хобота |

| 16 | Зажимы серьги |

| 17 | Зажим поворотной головки |

| 18 | Махович выдвижения гильзы шпинделя |

| 19 | Рукоятка зажима гильзы шпинделя |

| 20 | Зажимы салазок |

| 21 | Кнопка «Перемещение стола влево» |

| 22 | Кнопка «Перемещение стола вправо» |

| 24 | Зажимы стола |

| 25 | Переключатель включения режима работы стола «Ручной — Механический» |

| 26 | Маховик ручного продольного перемещения стола |

| 27 | Кольцо — нониус |

| 28 | Лимб механизма поперечных перемещений стола |

| 29 | Ручное поперечное перемещение стола |

| 30 | Ручное вертикальное перемещение стола |

| 31 | Грибок переключения подач |

| 32 | Кнопка «Перемещения стола вперед» |

| 34 | Кнопка «Перемещение стола назад» |

| 35 | Кнопка «Стоп» аварийная |

| 36 | Кнопка «Пуск шпинделя» |

| 37 | Переключатель выбора режимов работы станка |

| 39 | Кнопка «Стоп шпинделя» |

| 40 | Кнопка «Быстрое перемещение стола», «Пуск цикла» |

| 41 | Кнопка «Перемещение стола вниз» |

| 42 | Кнопка «Перемещение стола вверх» |

| 44 | Маховик ручного продольного перемещения стола (дублирующий) |

| 45 | Зажим хобота на станине |

| 46 | Вводной выключатель |

| 47 | Переключатель направления вращения шпинделя «Влево — вправо» |

| 48 | Переключатель насоса охлаждения «Включено — выключено» |

| 49 | Переключатель направления вращения шпинделя накладной головки «Влево — вправо» |

| 50 | Переключатели выбора автоматических циклов |

| 51 | Переключатель выбора пульта управления |

| 52 | Зажим консоли |

| 53 | Рукоятка ручного вертикального и поперечного перемещения стола (съемная) |

| 54 | Зажим накладной головки |

| 55 | Штифт нулевой фиксации |

| 56 | Кнопка питания нулевого расцепителя вводного выключателя |

Схема кинематическая 6Т83Ш

Привод горизонтального шпинделя и шпинделя накладной головки осуществляется от отдельных фланцевых электродвигателей через упругие соединительные муфты. Частота вращения шпинделей изменяется путем передвижения зубчатых блоков по шлицевым валам. Горизонтальный шриндель имеет 18, а шпиндель накладной головки — 11 различных скоростей. Перечень деталей к кинематической схеме приведен в таблице. Привод подач, включающий цепь ускоренного хода, цепь рабочих подач осуществляется от фланцевого электродвигателя, размещенного на правой стороне консоли. Посредством четырех двухвенцовых зубчатых блоков и одновенцевого подвижного зубчатого колеса включения перебора, коробка подач обеспечивает получение 22 различных подач, которые передаются на выходной вал привода, снабженный муфтой включения ускоренного хода, муфтой включения рабочих подач и предохранительной шариковой муфтой. С зубчатого венца предохранительной муфты 53 движение поступает на коробку раздачи движение по ходовым винтам, где для каждой координаты перемещений стола установлено по одной управляющей электромагнитной муфте.Движение стола в заданном направлении обеспечивается включением соответствуеющнй муфты в раздаточной коробке.

Частота вращения шпинделей изменяется путем передвижения зубчатых блоков по шлицевым валам. Горизонтальный шриндель имеет 18, а шпиндель накладной головки — 11 различных скоростей. Перечень деталей к кинематической схеме приведен в таблице. Привод подач, включающий цепь ускоренного хода, цепь рабочих подач осуществляется от фланцевого электродвигателя, размещенного на правой стороне консоли. Посредством четырех двухвенцовых зубчатых блоков и одновенцевого подвижного зубчатого колеса включения перебора, коробка подач обеспечивает получение 22 различных подач, которые передаются на выходной вал привода, снабженный муфтой включения ускоренного хода, муфтой включения рабочих подач и предохранительной шариковой муфтой. С зубчатого венца предохранительной муфты 53 движение поступает на коробку раздачи движение по ходовым винтам, где для каждой координаты перемещений стола установлено по одной управляющей электромагнитной муфте.Движение стола в заданном направлении обеспечивается включением соответствуеющнй муфты в раздаточной коробке. Ускоренные перемещения получаются включением муфты ускоренного хода 43 и электродвигателя подач, движение с которого через конические зубчатые колеса 39 и 40 передается на вал II а затем через колесо 42 сообщается зубчатому венцу муфты 43, свободно обкатывающемуся на валу XI и взаимодействующему с электромагнитной муфтой включения ускоренного хода. Рабочие перемещения обеспечиваются включением муфты подач 45 при работающем двигателе и разомкнутой муфте ускоренного хода. Скорость вращения выходного вала XI при включенной подаче определяется положением передвижных зубчатых блоков в коробке подач. При включении механического перемещения стола станка начало движения происходит с выдержкой времени до 2 с. Установочные ручные перемещения стола производятся маховиками 26 и 44. Перемещения салазок и консоли — съемной рукояткой 53, гильзы поворотного хода — маховиком 18.

Ускоренные перемещения получаются включением муфты ускоренного хода 43 и электродвигателя подач, движение с которого через конические зубчатые колеса 39 и 40 передается на вал II а затем через колесо 42 сообщается зубчатому венцу муфты 43, свободно обкатывающемуся на валу XI и взаимодействующему с электромагнитной муфтой включения ускоренного хода. Рабочие перемещения обеспечиваются включением муфты подач 45 при работающем двигателе и разомкнутой муфте ускоренного хода. Скорость вращения выходного вала XI при включенной подаче определяется положением передвижных зубчатых блоков в коробке подач. При включении механического перемещения стола станка начало движения происходит с выдержкой времени до 2 с. Установочные ручные перемещения стола производятся маховиками 26 и 44. Перемещения салазок и консоли — съемной рукояткой 53, гильзы поворотного хода — маховиком 18.

Перечень зубчатых колес, червяков и ходовых винтов 6Т83Ш Примечание: для станков с электрооборудованием на 60Гц число зубьев зубчатого колеса 1 равно 24 и далее соответственно: 2-56, 39-18, 40-25, 93-30, 94-62, 95-70, 96-38, 97-53, 98-47. * — зубчатые полумуфты.

* — зубчатые полумуфты.

Краткое описание ссборочных единиц станка 6Т83Ш

Станина. Станина — основная сборочная единица, на которой монтируются составные части и механизмы станка. Жесткость конструкции станины достигается за счет развитого основания и большого числа ребер. По вертикальным направляющим станины перемещается консоль, по горизонтальным — хобот. Для ограничения хода консоли с левой стороны станины крепится планка с кулачками. С правой стороны на станине установлена станция управления. Сзади к станине прифланцованы электродвигатели главного движения и механизма крепления инструмента. Внутри корпуса станины имеется резервуар для масла. Станина устанавливается на основание, которое служит и опорой винта подъема консоли. Сзади на основание установлен насос подачи охлаждающей жидкости. Хобот. Хобот представляет собой самостоятельную сборочную единицу. В нем монтируется коробка скоростей (рис.16) привода шпинделей поворотной головки. Изменение скоростей шпинделя осуществляется передвижением зубчатых блоков по шлицевым валам рукоятками 14 в соответствии с установленными на них табличками. Перемещение хобота в направляющих станины осуществляется вращением рукоятки 15. Перед перемещением хобота необходимо отвернуть винт 45 на 4-5 оборотов для получения легкого хода. При необходимости использования станка как обычного горизонтального на направляющих хобота могут быть установлены серьги (рис 15). Расточка отверстия серьги под подшипник выполнена индивидуально для каждого станка, поэтому ПЕРЕСТАНОВКА СЕРЕГ С ОДНОГО СТАНКА НА ДРУГОЙ ЗАПРЕЩАЕТСЯ!!! Как правило, на станке 6Т82Ш применяется одна из серег I или II на станке 6Т83Ш — серьга II, при тяжелых режимах обработки на станке 6Т83Ш могут использоваться две серьги II.

Изменение скоростей шпинделя осуществляется передвижением зубчатых блоков по шлицевым валам рукоятками 14 в соответствии с установленными на них табличками. Перемещение хобота в направляющих станины осуществляется вращением рукоятки 15. Перед перемещением хобота необходимо отвернуть винт 45 на 4-5 оборотов для получения легкого хода. При необходимости использования станка как обычного горизонтального на направляющих хобота могут быть установлены серьги (рис 15). Расточка отверстия серьги под подшипник выполнена индивидуально для каждого станка, поэтому ПЕРЕСТАНОВКА СЕРЕГ С ОДНОГО СТАНКА НА ДРУГОЙ ЗАПРЕЩАЕТСЯ!!! Как правило, на станке 6Т82Ш применяется одна из серег I или II на станке 6Т83Ш — серьга II, при тяжелых режимах обработки на станке 6Т83Ш могут использоваться две серьги II.

Поворотная головка. Поворотная головка крепится к хоботу через промежуточную плиту 1 при помощи болтов , введенных в кольцевой Т образный паз и центрируется в кольцевой выточке (рис. 16). Поворотная головка зафиксирована в нулевом положении по отношению к фланцу хобота. Для поворота головки следует освободить ее от нулевой фиксации вращением гайки штифта фиксации и вытягиванием штифта 55 (рис 13). Шпиндель поворотной головки получает вращение от коробки скоростей хобота через кулачковую муфту 1 и конические зубчатые колеса 2,3 (рис. 17) и 4, 5 (рис. 18). Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Перемещение гильзы двухопорной головки производится маховичком , связанным при помощи червяка и зубчатого колеса с рейкой, нарезанной на гильзе шпинделя. Механизм зажима гильзы включает в себя неподвижный упор 1 (рис. 19) и тягу 2.

Поворотная головка зафиксирована в нулевом положении по отношению к фланцу хобота. Для поворота головки следует освободить ее от нулевой фиксации вращением гайки штифта фиксации и вытягиванием штифта 55 (рис 13). Шпиндель поворотной головки получает вращение от коробки скоростей хобота через кулачковую муфту 1 и конические зубчатые колеса 2,3 (рис. 17) и 4, 5 (рис. 18). Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Перемещение гильзы двухопорной головки производится маховичком , связанным при помощи червяка и зубчатого колеса с рейкой, нарезанной на гильзе шпинделя. Механизм зажима гильзы включает в себя неподвижный упор 1 (рис. 19) и тягу 2.

Накладная головка. Накладная головка крепится к поворотной головке посредством Т образного паза. Шпиндель накладной головки получает вращение от шпинделя поворотной головки (рис 20). Коробка скоростей. Коробка скоростей горизонтального шпинделя смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой. На промежуточных валах смонтированы два тройных и один двойной блок шестерен. На моторном валу установлена электромагнитная муфта II (рис. 21), служащая для торможения шпинделя при останове. Осмотр коробки скоростей можно произвести через окно с правой стороны станины. Шпиндель станка (рис. 21) представляет собой двухопорный вал, геометрическая точность вращения которого определяется, в основном, подшипниками 2 и 4. Коробка переключения скоростей. Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней. Рейка 1 (рис.22), передвигаемая рукояткой переключения 5, посредством сектора 2 через вилку 10 (рис.23) перемещает в осевом направлении валик 3 с диском переключения 9. Диск переключения поворачивается указателем скоростей 11 через конические зубчатые колеса 2 и 4. Диск имеет несколько рядов отверстий определенного размера, расположенных против штифтов 8 реек 5 и 7, зацепляюшихся попарно с зубчатым колесом 6.

Соединение коробки с валом электродвигателя осуществляется упругой муфтой. На промежуточных валах смонтированы два тройных и один двойной блок шестерен. На моторном валу установлена электромагнитная муфта II (рис. 21), служащая для торможения шпинделя при останове. Осмотр коробки скоростей можно произвести через окно с правой стороны станины. Шпиндель станка (рис. 21) представляет собой двухопорный вал, геометрическая точность вращения которого определяется, в основном, подшипниками 2 и 4. Коробка переключения скоростей. Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней. Рейка 1 (рис.22), передвигаемая рукояткой переключения 5, посредством сектора 2 через вилку 10 (рис.23) перемещает в осевом направлении валик 3 с диском переключения 9. Диск переключения поворачивается указателем скоростей 11 через конические зубчатые колеса 2 и 4. Диск имеет несколько рядов отверстий определенного размера, расположенных против штифтов 8 реек 5 и 7, зацепляюшихся попарно с зубчатым колесом 6. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательной перемещение реек. При этом вилки в конце хода диска занимают положение, соответствующее зацеплению отдельных пар зубчатых колес. Для исключения возможности жесткого упора зубчатых колес при переключении штифты 8 реек подпружинены.Фиксация лимба при выборе скорости обеспечивается шариком 1, заскакивающим в пазы звездочки 12. Регулирование пружины 13 для четкой фиксации лимба и нормального усилия при его повороте производится пробкой 14. Рукоятка 5 (рис 22) во включенном положении, удерживается за счет пружины 4 и шарика 3. При этом шип рукоятки входит в паз фланца. Соответствие скоростей, значениям отмеченным на указателе, достигается определенным положением конических шестерен 2 и 4 (рис. 23) по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 м/мин и диска с вилками в положение скорости 31,5 м/мин.

На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательной перемещение реек. При этом вилки в конце хода диска занимают положение, соответствующее зацеплению отдельных пар зубчатых колес. Для исключения возможности жесткого упора зубчатых колес при переключении штифты 8 реек подпружинены.Фиксация лимба при выборе скорости обеспечивается шариком 1, заскакивающим в пазы звездочки 12. Регулирование пружины 13 для четкой фиксации лимба и нормального усилия при его повороте производится пробкой 14. Рукоятка 5 (рис 22) во включенном положении, удерживается за счет пружины 4 и шарика 3. При этом шип рукоятки входит в паз фланца. Соответствие скоростей, значениям отмеченным на указателе, достигается определенным положением конических шестерен 2 и 4 (рис. 23) по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 м/мин и диска с вилками в положение скорости 31,5 м/мин. Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм. Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла поступающего из трубки в верхней части станины. Отсутствие масляного дождя может вызвать недопустимый нагрев щечек вилок переключения и привести к заеданию последних, их деформацию или поломке вилок.

Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм. Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла поступающего из трубки в верхней части станины. Отсутствие масляного дождя может вызвать недопустимый нагрев щечек вилок переключения и привести к заеданию последних, их деформацию или поломке вилок.

Технические характеристики

Основные технические характеристики станка:

- максимум перемещения стола вдоль – 1 метр;

- максимум перемещения стола поперек и вертикально – 40 см;

- 11 скоростей вертикального шпинделя;

- 18 скоростей горизонтального;

- перемещение пиноли шпинделя – 8 см;

- пиноль за один оборот лимба перемещается на 6 мм;

- расстояние от горизонтального шпинделя до хобота – 19 см;

- от торца шпинделя поворотной головки до рабочего стола расстояние 16–58 см.

Пределы вертикальных рабочих подач стола лежат в диапазоне 4. 1–530 мм/мин.

1–530 мм/мин.

Кинематическая схема фрезерного станка 6Т83

Кинематическая схема фрезерного станка 6Т83

Привод подач осуществляется от отдельного фланцевого электродвигателя, смонтированного в консоли. Рабочие подачи настраиваются с помощью переключаемых зубчатых колес коробки подач, состоящих из двух трехвенцовых блоков и одного передвижного зубчатого колеса с кулачковой муфтой. На последнем валу коробки в кинематической цепи рабочих подач предусмотрена шариковая пружинная регулируемая муфта, предохраняющая механизм подач от перегрузок.

С последнего вала коробки подач движение передается в консоль. Затем через ряд цилиндрических и конических зубчатых колес, смонтированных в консоли и салазках, путем включения соответствующей кулачковой муфты приводится во вращение один из трех ходовых винтов, и таким образом осуществляются продольная, поперечная или вертикальная подачи.

Переключаемые зубчатые колеса коробки подач позволяют при разных зацеплениях получить 18 различных подач.

Кинематическая цепь для ускоренных (установочных) перемещений стола, салазок и консоли выполняется путем передачи движения от двигателя через паразитные зубчатые колеса непосредственно на зубчатое колесо фрикциона быстрого хода, смонтированного на последнем валу коробки подач.

Указанный фрикцион сблокирован с муфтой рабочих подач, тем самым устраняются случаи их одновременного включения.

Правила эксплуатации и обслуживания устройства, паспорт

Чтобы агрегат длительное время служил и качественно выполнял работу необходимо правильно эксплуатировать оборудование. Также обязательно учитывать, что при работе на таком станке следует строго соблюдать все правила техники безопасности.

Паспорт фрезерного станка можно бесплатно скачать по ссылке – Паспорт широкоуниверсального фрезерного станка 6Т83Ш.

Техника безопасности

Основные правила техники безопасности аналогичны таковым при работе с большинством фрезерных станков:

- периодическая проверка работы блокировочных устройств;

- проверка заземления перед началом работы;

- электрошкаф должен открывать только электрик с квалификацией;

- запрещено переключать скорости шпинделя на ходу;

- запрещено подходить к станку под воздействием алкоголя;

- работать следует в защитной одежде.

Подпускать к станку для работы нужно людей, которые прошли соответствующий инструктаж.

Ремонт

При незначительных поломках станок данной серии легко поддается ремонту. Сюда же относятся и обслуживание для нормальной работы оборудования.

Осмотр станка

Осмотр станка осуществляется по следующим параметрам:

- Наружная диагностика без демонтажа и разбора основных узлов.

- Проверка нормальной работы главного привода.

- Регулировка шпинделя.

- Подтяжка направляющих ремней.

- Проверка механизмов переключения скоростей и подач.

При выявлении небольших поломок следует произвести чистку некоторых узлов и мелкий ремонт станка.

Малый ремонт

Он включает в себя частичный разбор некоторых узлов, их промывку и чистку. Сюда же входит ремонт системы смазки и охлаждения. Обязательно производится замена изношенных и старых крепежных деталей. После мелкого ремонта обязательно проверить работу станка на холостом ходу и оценить степень шума и точность обработки деталей.

Средний ремонт станка

Средний ремонт агрегата включает следующие действия:

- Разборка основных узлов станка.

- Регулировка или замена подшипников шпинделя.

- Замена винтов и гаек.

- Замена изношенных или устаревших зубчатых колес.

Также, как и в мелком ремонте производится промывка и чистка деталей, а затем пуск системы и проверка работы на холостом ходу.

Расположение составных частей на станке 6Т83Ш

Расположение составных частей на станке 6Т83Ш

Перечень составных частей фрезерного станка 6Т83Ш

- станина — 6Т83Г.10.000-07;

- коробка переключения6Р83.5;

- пульт боковой — 6Т82Г-1.85А;

- коробка скоростей6Т83Ш.30;

- комплект устройства электромеханического зажима инструмента — 6Р13К.93.100-03

- хобот — 6Т83Ш-1.150;

- поворотная головка — 6Т82Ш-1.310;

- накладная головка — 6Т82Ш-1.320;

- шкаф управления — 6Т83Ш-29.811;

- стол и салазки — 6Т83Г-1.70.

000-07;

000-07; - механизм замедления подачи;

- пульт основной — 6Т82Г-29.821;

- консоль — 6Т83Ш-29.600;

- коробка подач — 6Т82Г-1.40

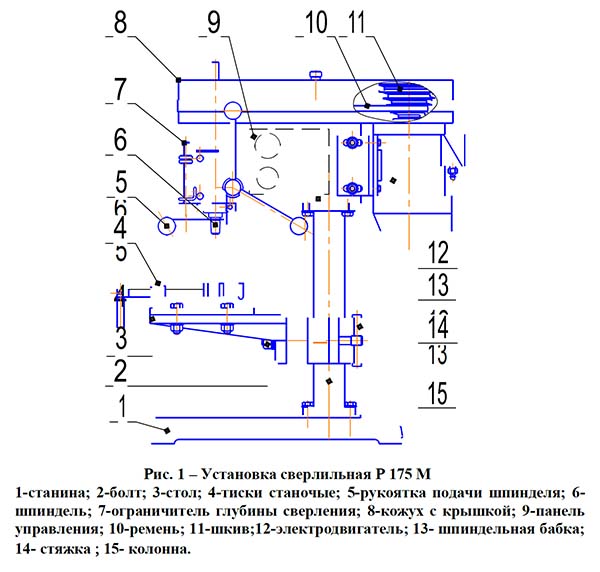

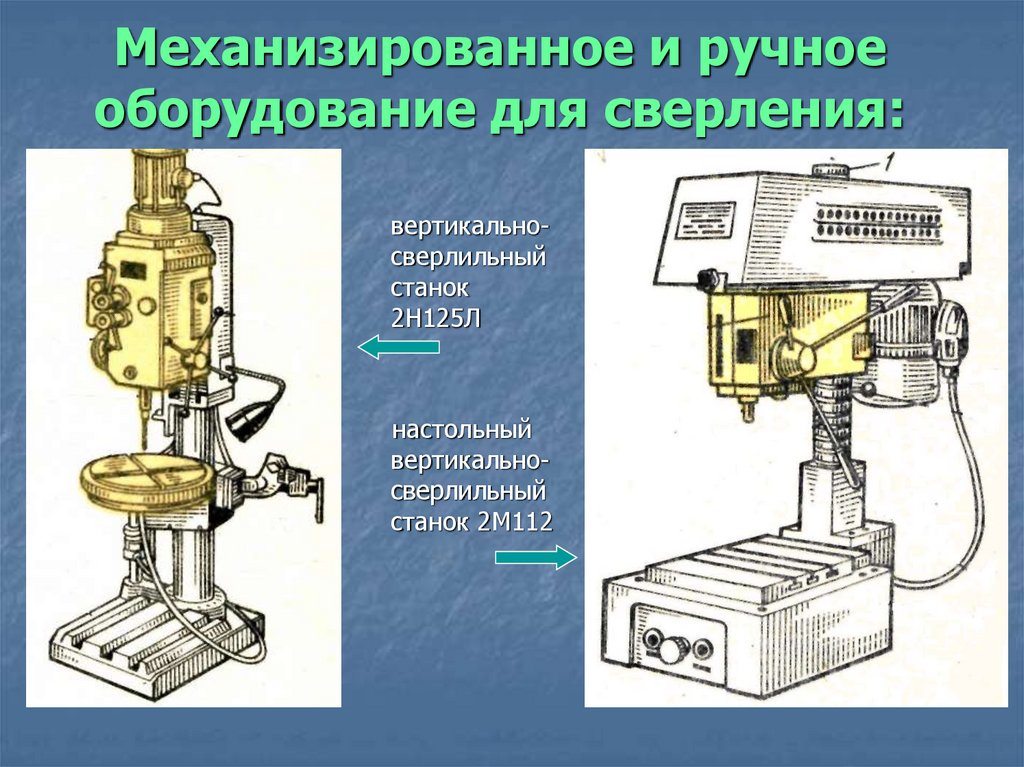

Компоненты сверла с коробчатой колонной

Сверло является основной и основной деталью при сверлении. Сверло с коробчатой стойкой (также известное как сверло со стойкой) также играет важную роль в качестве важного вспомогательного средства. Он обеспечивает высокую скорость и значительно облегчает обработку заготовок..

Компоненты станка с коробчатой стойкой

Сверла с коробчатой колонной или станка с колонной имеют тяжелую опору, которая прочно крепится к полу или рабочей станции. Колонна проходит по основанию бурильной машины и входит в корпус. На колонне также находится регулируемая дрель или станочный стол, который можно установить на соответствующую высоту с помощью шпинделя с резьбой. Некоторые сверлильные станки также имеют встроенные машинные тиски или Т-образные пазы на сверлильном столе для надежного зажима заготовок и обеспечения точности сверления.

Кроме того, на боковой стороне вертикальной сеялки есть выключатель, а также рычаг подачи, с помощью которого сеялку можно опустить. Сбоку есть рычажок для регулировки скорости.

Электродвигатель, приводящий в движение всю дрель, расположен в корпусе сверлильного станка. Движущая сила создается двигателем и затем передается на сверлильный шпиндель через ременные шкивы и клиновой ремень.

Сверлильный шпиндель окончательно соединяет сверлильный патрон и сверло.

Задняя часть сверла надежно закреплена в патроне с помощью квадрата.

Сверлильный станок с коробчатой колонной и области его применения

Сверлильный станок с коробчатой колонной подходит не только для бурения. В сверлильном патроне могут использоваться различные типы сверл, фрез и зенкеров. Сверла с коробчатой колонной можно использовать для металла, пластика и дерева. Достаточно заменить соответствующие сверла.

Специальный сверлильный станок для нарезания резьбы

Имеются специальные станки для сверления и нарезки резьбы.

При сверлении коробчатой дрелью необходимо соблюдать осторожность. Обязательно надежно и прочно закрепите заготовку. Вы также должны убедиться, что вы носите соответствующую одежду и защитные очки, чтобы предотвратить травмы.

Рабочие шаги для сверления коробчатой дрелью

- В качестве подготовительного шага следует выбрать соответствующий тип сверла. (Есть сверла специально для дерева, металла и пластика)

- Затем выберите соответствующий размер сверла, определив диаметр сверла. При необходимости отрегулируйте скорость вращения.

- Плотно зажмите сверло в патроне. Если вы используете сверлильный патрон с редуктором, вам понадобится ключ для зажима патрона. Важно : Удалите ключ патрона сразу после того, как вы зажали сверло!

- Не забудьте отметить место сверления заготовки с помощью кернера.

- Надежно и прочно зажмите заготовку в тисках.

- Перед включением машины убедитесь, что задана нужная глубина сверления.

- Нанесите буровую пасту на сверло.

- Перед включением станка убедитесь, что сверлильный стол правильно выровнен.

- Включите дрель напольного типа. Медленно и плавно перемещайте рычаг подачи для сверления.

- Выключить станок после успешного сверления.

- Снимите заготовку и разожмите использованное сверло.

Исторический экскурс

Первые инструменты для сверления уже прибл. 3500 лет. Хр. известны. Первые сверлильные станки с колонной датируются примерно 1830 годом и первоначально приводились в движение вручную с помощью педали. Только с изобретением электричества были разработаны буровые установки с коробчатой колонной с электрическим приводом.

Запчасти для настольных сверлильных станков | TRUSCO

1. Номер детали этого продукта, можно посмотреть и выбрать из списка здесь

Пропустить Далее >>

2. Или выберите спецификацию на вкладке конфигурации, пока не будет сгенерирован номер детали

Или выберите спецификацию на вкладке конфигурации, пока не будет сгенерирован номер детали

Пропустить Далее >>

3. Информация о продукте доступна в этом разделе

Пропустить Закрыть

(!) Поскольку поддержка со стороны Microsoft прекратится 14 января 2020 года, пользователь Windows 7 не сможет эффективно использовать веб-сайт MISUMI. Пожалуйста, рассмотрите возможность обновления вашей системы в соответствии с «системными требованиями веб-сайта MISUMI».

- МИСУМИ Главная>

- Инструменты обработки>

- Станки>

- Сверлильные станки>

- Детали настольного сверлильного станка

Configure

Clear All

| Part Number |

|---|

| DPN13B-S100V |

| DPN13B-S200V |

| DPN13B-SBOX |

| DPN13B-SPK |

| DPN13B- В24М |

| ДПН13Б-В26М |

| Номер детали | Минимальное количество для заказа. | Volume Discount | Days to Ship | Product Name | JAN Code | Trusco Code | Apply | Mass (g) | |

|---|---|---|---|---|---|---|---|---|---|

฿ 796,29 | 1 шт. | 12 дней | Переключатель | 4989999384994 | 765-2119 | Для одной фазы 100 В | 90 | ||

| ฿ 796,29 | 1 шт. | 12 дней | Выключатель | 4989999385250 | 765-2127 | Для 3-фазного напряжения 200 В | 90 | ||

| 1 шт. | 12 дней | Крышка распределительной коробки | 4989999385267 | 765-2135 | Общий | 260 | |||

806,14 руб. | 1 шт. | 12 дней | Пружина в сборе | 4989999385274 | 765-2143 | Общий | 155 | ||

424,62 ฿ | 1 шт. | 12 дней | Клиновой ремень со стороны двигателя M24 | 4989999385281 | 765-2151 | Общий | 45 | ||

| 1 шт. | 12 дней | V-образный ремень шпиндельной головки M26 | 4989999385298 | 765-2160 | Общий | 55 |

000-07;

000-07;