самые большие и самый распространённый токарные станки по металлу

К 1990 году СССР занимал третье место в мире по производству металлообрабатывающего оборудования. Было много станкостроительных заводов, специализирующихся, в том числе, и на токарных станках. Многие из них были основаны в 1930-х или 1940-х годах XX века, но “развал” Советского союза пережили не все, по крайней мере, не остались работать в прежнем формате. Некоторые предприятия до сих пор оснащены оборудованием, оставшимся с той эпохи и успешно выполняют токарные работы на заказ.

Насколько большим вообще может быть токарный станок? Теоретически предел ограничивается так называемой “кривой Земли”. Это линия длиной 5 км, после которой токарный станок не может выполнять свою работу, а именно вносить в объект симметричные изменения. Ведь принцип работы их одинаков: это вращение заготовки, например, из металла, вокруг своей оси для различного рода обработки. Это могут быть резка, накатка, шлифование, поворот, деформация и т. д.

д.

Токарные станки бывают нескольких видов. Например, токарно-карусельные. В 70-е годы XX в. такими прославился завод тяжёлых станков в Коломне. Его основатель из числа переселившихся балтийских немцев Эмиль Липгарт купил земли у крестьян в селе Бочманово для производства сельскохозяйственных машин. Он со своими компаньонами одним из первых ввёл на предприятиях правила внутреннего распорядка и условия найма, которые защищали права рабочих. Кстати говоря, эти рабочие не стали участвовать в революции 1905 года.

Предприятие было “национализировано” после 1917 года, да и отношение к рабочим тоже поменялось — отстающим стали присваивать “орден черепахи”. Благодаря этому к концу 1936 года было 71% “стахановцев”, которые работали “ночью так же, как и днём”. За все время существования предприятие выпустило более 1 000 типов и моделей машин. Примерно 1/4 продукции поставлялась в 50 стран мира. Традиционными считались карусельные станки, а в 1970 вышел двадцатиметровый станок-гигант КУ299 (“Коломенский уникальный”), который приобрела японская фирма Hitachi. Вес его составлял больше 1 000 тонн, а обрабатывать заготовки он мог в 560 тонн. Как представить эту цифру? Например, столько весит опора некоторых мостов. Вес легкового автомобиля может доходить до 1,5 тонн, так что 560 тонн — это примерно вес 373 автомобилей.

Вес его составлял больше 1 000 тонн, а обрабатывать заготовки он мог в 560 тонн. Как представить эту цифру? Например, столько весит опора некоторых мостов. Вес легкового автомобиля может доходить до 1,5 тонн, так что 560 тонн — это примерно вес 373 автомобилей.

Особенность этого двустоечного токарно-карусельного станка заключалась в необычном портале. Поперечина с суппортами устанавливалась на специальных тумбах, которые перемещались в горизонтальной плоскости. Если нужно было увеличить высоту, это делалось специальным проставками между поперечиной и тумбой.

Ещё одно “детище” Коломенского завода тяжёлых станков — КУ466, который мог обрабатывать детали высотой до 5 м и диаметром до 22 м. Он создан вместе с фирмой Sсhiess. В настоящее время эта машина, говорят, до сих пор работает в Китае.

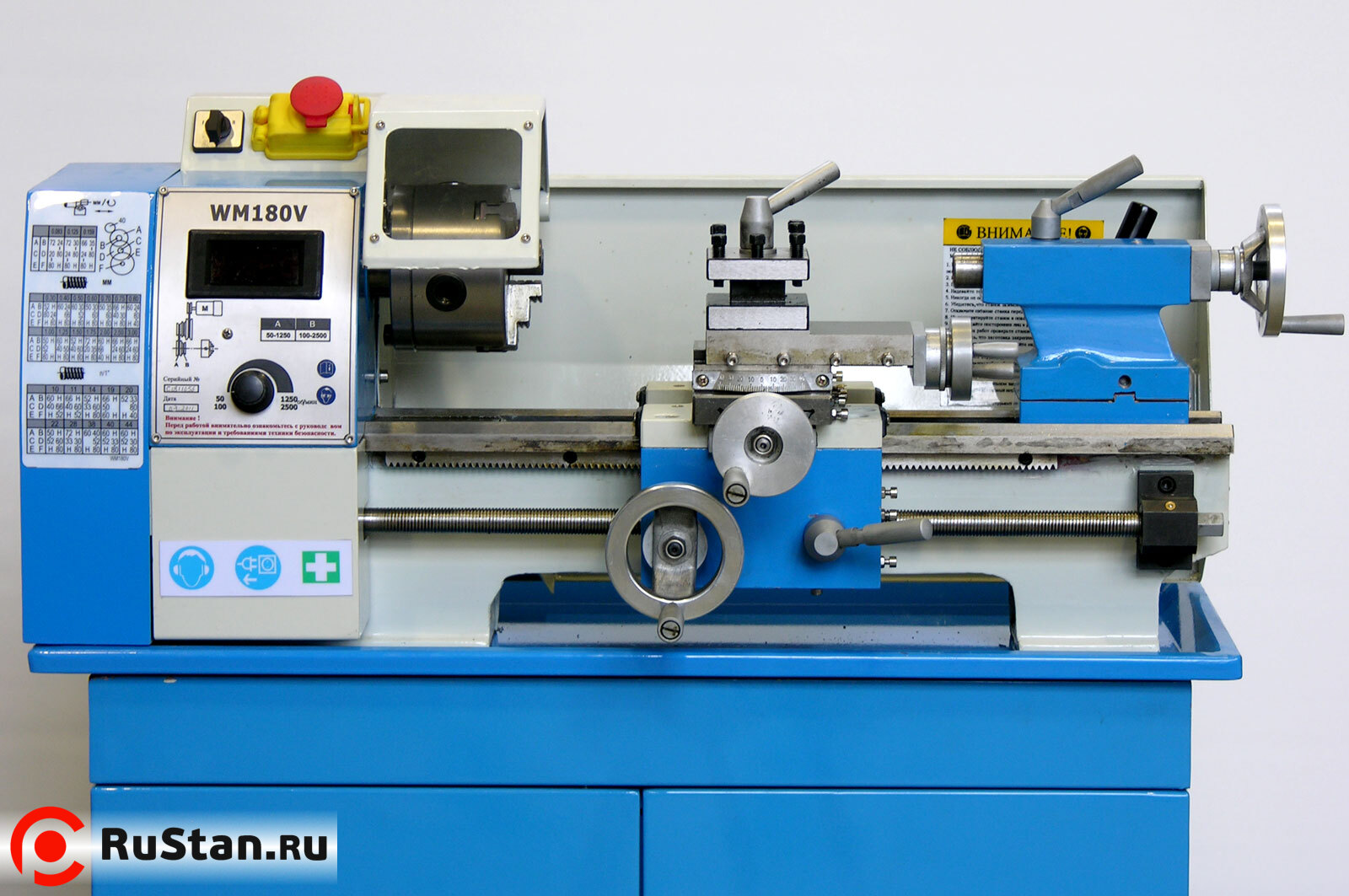

Если упомянуть другое предприятие — это красный “Красный пролетарий”, который занимался выпуском, в том, числе, знаменитого 1К62. Это токарно-винторезный станок, считается самым распространённым в своё время среди подобного типа оборудования. Ось вращения на нём расположена горизонтально. В настоящее время можно найти только старые модели или современные аналоги. Вес станка 2 300 кг, максимальная нагрузка на патрон не должна быть более 500 кг, несмотря на возможный вес детали 1,5 т. Оборудование позволяло обрабатывать цилиндрические, конические, сложные поверхности внутри и снаружи. Резьба была возможна при помощи резцов, свёрел, зенкеров, плашек. Позволял работать и с закалёнными заготовками.

Ось вращения на нём расположена горизонтально. В настоящее время можно найти только старые модели или современные аналоги. Вес станка 2 300 кг, максимальная нагрузка на патрон не должна быть более 500 кг, несмотря на возможный вес детали 1,5 т. Оборудование позволяло обрабатывать цилиндрические, конические, сложные поверхности внутри и снаружи. Резьба была возможна при помощи резцов, свёрел, зенкеров, плашек. Позволял работать и с закалёнными заготовками.

Современные модели значительно усовершенствованы с точки зрения требований для проведения токарных работ. За услугами можно обращаться в специализированную компанию.

Токарные станки по металлу

Главная » Блог » Станки » Токарные станки по металлу

24 Дек 2018

Поделиться:

Токарные станки это вид промышленного оборудования, который используется для нарезания резьб, а также других видов внутренней и наружной механической обработки единичных деталей, а также и серийного производства деталей. Это вид оборудования, который занимает самую большую нишу в металлообработке и машиностроении.

Это вид оборудования, который занимает самую большую нишу в металлообработке и машиностроении.

Перейти в каталог токарных станков по металлу

Краткая история возникновения токарных станков по металлу

О появлении токарных станков у мастеров прошлого, отдаленно похожих на современные, нам говорят древнейшие наскальные рисунки, которые всё чаще находят в наши дни. На основе этих находок, появление токарного станка ученые относят к 600 годам до н.э. Этот станок представлял собой два соосных центра, которые зажимали заготовки из рога, кости либо дерева. Помошник вращал заготовку, а мастер прижимал резец и снимал слой материала, придавая изделию необходимую форму. Со временем токарные станки улучшили, и для вращения заготовки использовали лук с натянутой тетевой.

В XIV-XV веке на токарных станках появился ножной привод, который функционировал благодаря горизонтальной упругой жерди, которую называли очепа. К этой жерди была закреплена бечёвка, нижним концом она крепилась к педали, верхним – обёрнута в один оборот вокруг детали. Нажимая на педаль мастер натягивал бечёвку, благодаря этому заготовка вращалась и сгибалась жердь. Когда педаль отпускалась, жердь выпрямлялась и деталь вращалась в обратном направлении.

Нажимая на педаль мастер натягивал бечёвку, благодаря этому заготовка вращалась и сгибалась жердь. Когда педаль отпускалась, жердь выпрямлялась и деталь вращалась в обратном направлении.

В 1430 году был изобретён привод аналогичный всем известному ножному приводу как у швейной машинки, а заготовка стала двигаться в течение всего процесса в одну сторону.

К 1500 году на токарных станках уже появились стальные центры, а также люнет, закрепляемый между центрами практически в любом месте. Это позволило обрабатывать даже такие сложные детали, как шар. Но оборудование всё же оставалось очень маломощным, ведь резец приходилось удерживать руке человека.

Улучшило производительность труда появление водяного колеса и водяных приводов. Также в середине XVI века благодаря стараниям Жака Бессонна на свет появился токарный станок, на котором нарезались конические винты и цилиндрические поверхности. В начале XVIII века известнейший в те времена механик Петра I придумал такой станок, который оснащался набором сменных зубчатых колёс и суппортом.

С тех пор миновало достаточно много времени, их устройство постоянно совершенствовалось и сегодня в арсенале мастеров есть масса модификаций, позволяющих обрабатывать самые различные детали

Токарные станки – Основные типы

Главными техническими параметрами, используемыми для классификации токарных станков, являются:

- Наибольшая величина длины детали, подвергаемой обработке – обозначается L

- Максимальный диаметр детали, которую можно обрабатывать – D

- Масса

В зависимости от возможностей обработки максимального диаметра детали, выпускают станки, имеющие D = 100, 125, 160 мм. Нередко можно встретить такое оборудование с максимальным диаметром обрабатываемой детали в 200, 250 и 320 мм. Есть модели, D которых достигает 400 мм, 500 мм и выше. Существует такое оборудование с максимальным диаметром обрабатываемой детали в токарном стаке 4000 мм.

Для определения наибольшей длины детали, которую можно обработать, производят замер между центрами. В то же самое время, может выпускаться оборудование, имеющее одинаковое значение D, но различные значения L.

В зависимости от массы, они подразделяются на:

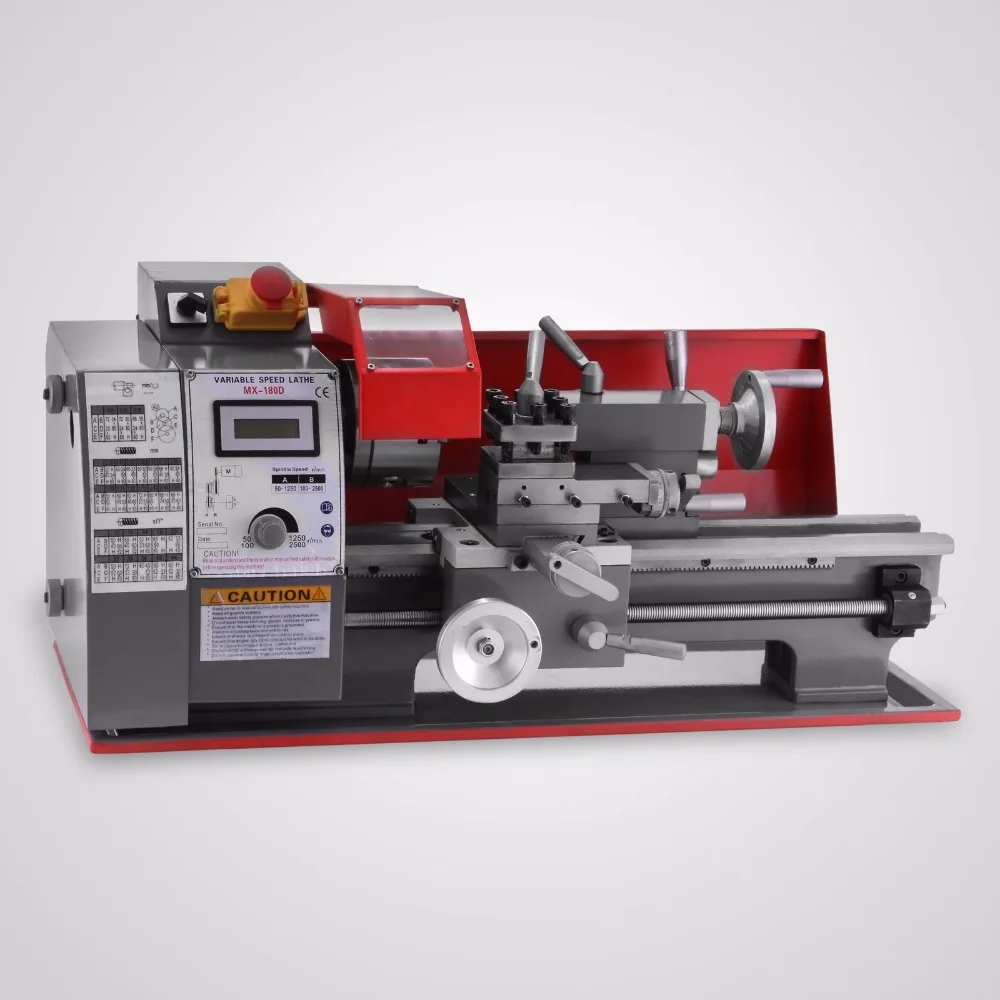

- Лёгкие токарные станки пометаллу – имеющие массу до 500 кг. В этот класс входят модификации, D которых равно 100 – 200 мм. Применяется такое оборудование в инструментальном производстве, опытных и экспериментальных цехах, небольших мастерских, приборостроении, часовой промышленности. Выпускают такое оборудование без механической подачи или с ней.

-

средней тяжести, вес таких токарных станков достигает 4 тонн. Среди многообразия модификаций встречаются модели, значение D которых колеблется в пределах 250 – 500 мм. Эти станки характеризуются широким диапазоном частоты вращения шпинделя, достаточной мощностью и высокой жесткостью, что в совокупности позволяет обрабатывать детали из твёрдых и сверхтвёрдых металлов на экономичных режимах.

На них осуществляют чистовую и получистовую обработку, включая нарезание различной резьбы. Станки средней тяжести оснащают всевозможными приспособлениями, позволяющими улучшить качество обработки, облегчить труд рабочих и значительно расширить технологические возможности. Станки средней тяжести прекрасно автоматизированы, и на них производится 70-80% от всего объёма токарных работ

- Крупные – имеющие вес до 15 тонн и показатель D, не выходящий за пределы 630 – 1250 мм.

- Тяжёлые – вес которых достигает 400 тонн, а D достигает показателей в 1600 – 4000 мм

Последние два вида станков чаще всего применяются в энергетическом и тяжёлом машиностроении и прочих отраслях промышленности, связанных с обработкой железнодорожных колёсных пар, валков прокатных станов, роторов турбин и пр. Они менее универсальны и чаще всего приспособлены для обработки отдельных деталей

Основные узлы токарных станков

Независимо от типа, все основные узлы наделены одинаковыми названиями и сходны по расположению и назначению.

К основным сборочным единицам относятся:

- Станина, служащая местом крепления всех механизмов станка

- Шпиндельная бабка, в недрах которой размещаются сам шпиндель, коробка передач и другие детали

- Коробка подач, предназначенная для изменения скорости вращения ходового вала и ходового винта.

- Суппорт – механизм, призванный перемещать закреплённый в резцедержателе режущий инструмент

- Резцедержатель – сложный механизм, обеспечивающий надёжное удерживание резца во время обработки деталей

- Задняя бабка, имеющая пиноль, внутри которой может устанавливаться стержневой инструмент для обработки центрального отверстия в зажатой в патроне детали

- Фартук, способный преобразовывать вращательные движения валика или винта в поступательные перемещения суппорта с инструментом

Одной из наиболее распространённых работ становится обработка внешних цилиндров, осуществляемая проходными резцами.

При обработке деталей часть металла выпадает в виде стружки, которая на предприятиях не выбрасывается, а отправляется на переплавку.

Основные типы резцов

Это оборудование позволяет выполнять огромное количество самых различных работ, что требует применения большого разнообразия специальных резцов для токарных станков.

Наиболее часто применяемые и основные это отрезные, проходные, расточные и чистовые резцы.

Обдирочные и проходные резцы – инструменты, используемые для подрезания и предварительной обточки деталей, во время чего снимается самая большая часть припуска. Они имеют специальную форму, при которой достигается наибольшая производительность станка. В тоже время при использовании данных резцов соблюдение точных размеров и степени шероховатости деталей имеют далеко не первостепенное значение.

Они имеют специальную форму, при которой достигается наибольшая производительность станка. В тоже время при использовании данных резцов соблюдение точных размеров и степени шероховатости деталей имеют далеко не первостепенное значение.

Чистовые резцы. Их используют для окончательной обработки деталей. Припуски, снимаемые данными резцами, как правило, невелики. Самое главное требование для чистовых резцов – это получение требуемой чистоты поверхности у обрабатываемой детали.

Подрезные резцы – резцы необходимые для обработки торцевых поверхностей. Довольно часто для этих целей задействуют проходные отогнутые резцы.

Отрезные резцы – инструменты, без которых трудно себе представить работу на токарных станках. Главное их предназначение – отрезание необходимых кусков металла от прутков. Во время отрезания, важно добиться наименьшей потери металла, посему отрезные резцы всегда узкие. Стоит заметить, что у таких резцов малая длина режущей кромки, и из-за этого они очень хрупкие. Работа с такими резцами требует большого умения и крайней осторожности.

Работа с такими резцами требует большого умения и крайней осторожности.

Расточные резцы предназначены для растачивания различных выемок и прочих отверстий. Размеры такого резца подбирают под размеры отверстия, которое необходимо расточить.

Помимо перечисленных видов резцов, могут работать с фасонными, резьбовыми, прорезными и другими менее распространенными видами резцов.

Общие положения о кинематической схеме

Несмотря на все разнообразия в конструкции токарных станков, в их агрегатах и механизмах есть много сходного и общего. Именно поэтому для условных обозначений механизмов с их элементами применяют упрощенные обозначения, дающие полное и весьма наглядное представление о кинематике и в какой-то степени поверхностное представление о конструкции механизмов.

Кинематические схемы – это схемы, начерченные с применением условных обозначений. На таких схемах дополнительно указываются диаметры шкивов, количество зубьев и модуль червячных и зубчатых колес, шаг ходового винта, число заходов червяка, мощность электродвигателя и частоту его вращения, опоры рычагов, нумерацию валов, маховички и рукоятки для перемещения сборочных единиц вручную и пр.

Правила технического обслуживания

С целью уменьшения износа деталей, а также затрат мощности привода токарного станка на сопротивление силам трения используют смазку, которая повышает коэффициент полезного действия машины. Масла имеют еще одно полезное свойство – они охлаждают поверхность деталей во время трения.

Для смазки принято использовать жидкие и консистентные материалы. К первым относятся индустриальные масла И-20А и И-30А, к консистентным – пресс-солидол УС-1, солидол С и другие.

Существует два способа смазки токарных станков – централизованный и индивидуальный. Индивидуальная смазка бывает непрерывного и периодического действия. В первом случае для смазки используются разбрызгивающие кольца, масляные насосы или ванны, капельные масленки. В случае периодической смазки пользуются пресс-масленками или одноплунжерными насосами, все операции производятся вручную.

Наиболее распространенной является централизованная смазка.

Не мене важным моментом для предотвращения преждевременного изнашивания частей станка и сохранения первоначальной точности в течение длительного времени является следование правилам технического обслуживания.

Работник должен смотреть за исправностью станка, приспособлений и инструмента, содержать свое рабочее место практически в идеальном порядке и чистоте. Беспорядок, помимо снижения производительности, является одной из важнейших причин возможных несчастных случаев.

Приступая к работе необходимо:

- С целью исключения захвата движущимися частями станка, привести в порядок свою одежду.

-

Убрать свободные концы платков, косынок, манжет, галстуков, и пр.

Спрятать под головной убор волосы. Запрещено приступать к работе с забинтованными пальцами. - Провести проверку заземления станка, расположить нужный для работы инструмент, приспособления и документацию в определенных местах.

-

Для того чтобы случайно не оступиться при работы, проверить решетки под ногами.

- В местах, где нужна ручная смазка, заполнить маслом все масленки, смазать ходовой валик и ходовой винт.

- По контрольным глазкам проверить уровень масла в коробке подач, скоростей, фартуке, а также в резервуаре для масла и долить новое в случае его недостатка.

- Проверить работоспособность управляющих органов станка, работу на холостом ходу, электрооборудования, наличие крепление подвижных деталей и ограждений.

- В случае наличия неисправностей незамедлительно сообщить мастеру, и приступать к работе только после устранения замеченных неисправностей.

Во время работы:

- Обязательно пользоваться защитными приспособлениями – защитными щитками, экранами, очками.

- Следить за своевременным удалением стружки с деталей, суппортов и станка, пользуясь при этом специальным крючком или щеткой.

-

Устанавливать, снимать, измерять детали в патроне только при остановленном механизме.

Запрещено руками останавливать патрон.

Запрещено руками останавливать патрон. - Прежде чем останавливать станок следует сначала выключить подачу, затем из зоны резания отвести резец.

- Следить за слаженностью функционирования всех деталей станка.

- Оберегать от повреждений суппорт и направляющие станины.

- Ни в коем случае не класть на станок детали, инструмент и прочие предметы.

- Не переключать на ходу коробку подач и скоростей. Только после полной остановки, переключать машину на обратный ход. Механическую подачу включать только после подводки резца к детали.

- Работая с абразивным инструментом не допускать попадания абразива на направляющие и в механизм станка.

- Не использовать в работе неисправные инструменты и приспособления, а также случайные предметы.

- На период прекращения работы обязательно выключать станок.

-

При сбое подачи электроэнергии нужно остановить станок, а затем вывести весь инструмент из рабочего положения.

По окончании работы:

- Отсоединить станок от электросети.

- Вычистить станок от стружки, грязи, пыли и пр.

- Смоченной в керосине ветошью, смыть засохшее масло и грязь.

- Для защиты от коррозии смазать маслом рабочие части.

- Произвести замену смазки и наполнить масленки консистентной смазкой. Выполнить проверку работы станка.

- При возникновении неисправностей, информировать о них мастера и не возобновлять работу до устранения всех причин остановки.

- Регулировочные и восстановительные работы разрешено проводить только с разрешения мастера, с соблюдений техники безопасности и требований паспорта.

Основные зарубежные производители токарных станков:

Развитие вычислительной техники способствовало развитию станкостроения и появлению станков с программным управлением. Современный рынок предлагает нам широкий выбор данной продукции от ведущих мировых производителей. Среди них отдельного внимания заслуживает:

Среди них отдельного внимания заслуживает:

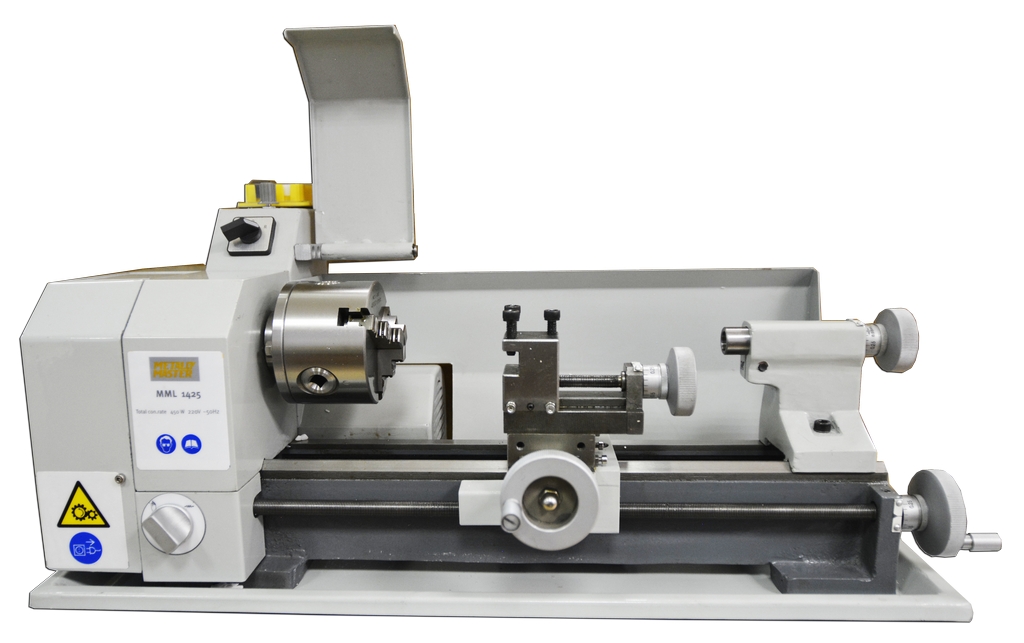

Optimum Maschinen

Этот крупнейший немецкий станкостроительный концерн начиная с 2003 года организовал комплектацию и тестирование станков, выпускаемых под торговыми марками «Quantum» и «Optimum», как на собственных заводах в Германии, так и на дочерних предприятиях, расположенных в Китае и Тайване. Вся работа по разработке оборудования и его дизайне происходит в Германии. Контроль производства и качества продукции осуществляется при непосредственном участии немецких специалистов, что позволяет создавать высококонкурентную продукцию, полностью соответствующую современному высочайшему уровню техники.

Важной особенностью продукции этой компании становится низкий уровень эксплуатационных расходов и высокая экономичность. Многие станки Quantum и Opti имеют широкий набор дополнительных принадлежностей и бесступенчатый привод шницеля, что превращает их в универсальные инструменты, позволяющие изготавливать детали высочайшего уровня сложности.

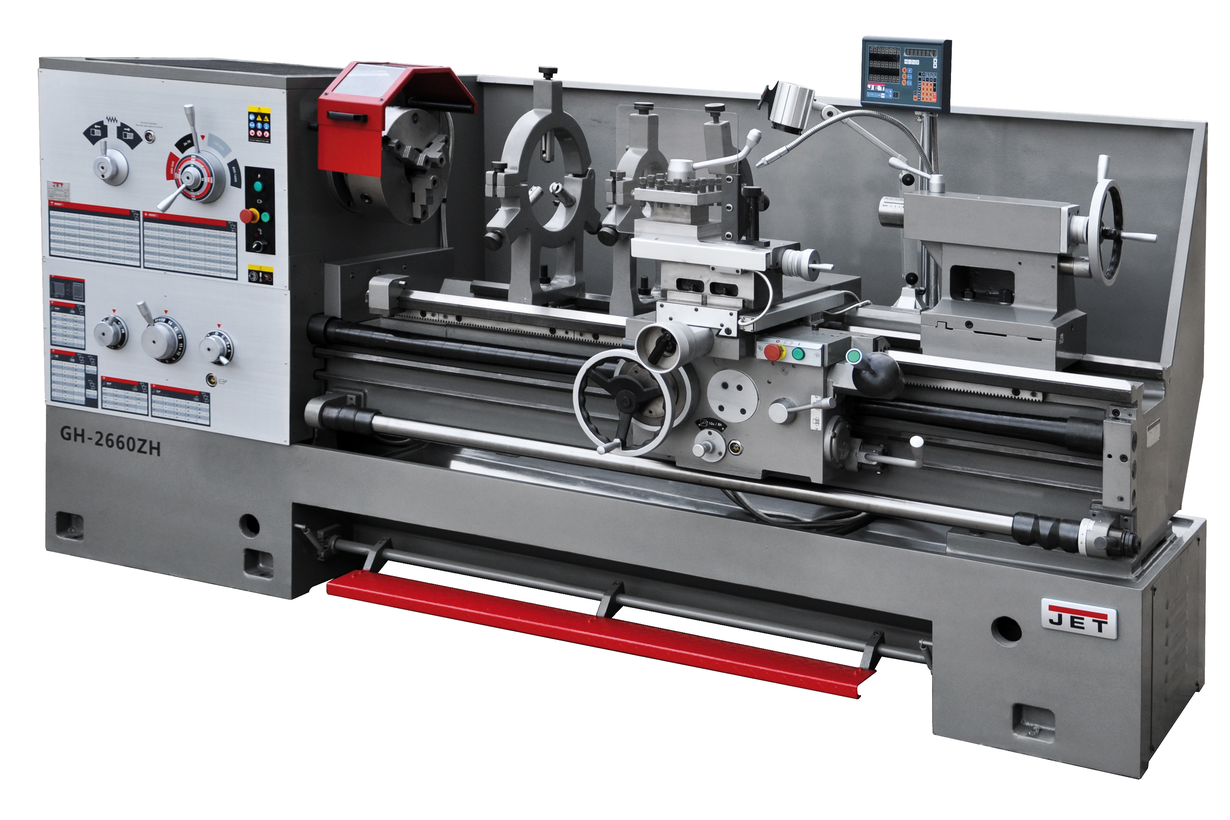

Торговая марка JET

Со дня её организации прошло уже более 50-ти лет. Главной задачей компании стала разработка, производство и продажа металлообрабатывающих станков в США где она заняла главенствующие позиции в рейтинге лидеров рынка. Совсем недавно компания претерпела реорганизацию и вошла в промышленную группу Walter Maier Holding AG как часть её дочернего предприятия шведской компании WMH Tool Group AG.

Торговая марка JET – настоящий продукт глобализации. Cтанки этого бренда выпускаются во многих странах мира: Швейцарии, Тайване, США, Германии, Китае. Хотя основная масса производственного металлорежущего оборудования собирается всё же в Тайване. Стремление завоевать европейский рынок заставило компанию ужесточить собственные требования к качеству продукции и сегодня JET уже планирует стать лидером европейского рынка в этом сегменте станков.

Schaublin (Швейцария)

Это одна из самых старых станкостроительных компаний имеющих почти столетнюю историю. Её создание Чарльзом Шаублином в швейцарском городке Делемонт приходится на далёкий 1915 год. За эти годы фирма приобрела известность и отличную репутацию как производитель прецизионной и высококачественной продукции, имеющей сертификаты ISO 9001

Её создание Чарльзом Шаублином в швейцарском городке Делемонт приходится на далёкий 1915 год. За эти годы фирма приобрела известность и отличную репутацию как производитель прецизионной и высококачественной продукции, имеющей сертификаты ISO 9001

Все выпускаемые Schaublin отличаются лёгкостью и удобством в управлении, а также особой надёжностью. Их срок службы без особых ремонтов может достигать 40 лет. Приятным дополнением к технологическим характеристикам оборудования станет и его точностные возможности

Отечественные производители

Среди продукции отечественных производителей металлорежущих станков особой популярностью пользуются:

Станки Рязанского станкостроительного завода (ОАО «РСЗ»)

Это предприятие входит в промышленную группу Москвы – «РосСтанКом», объединившей воедино три крупнейших предприятия РФ и Украины. Доля выпускаемых станков этой промышленной группы лавирует на уровне 40% от общей доли продукции всех российских копаний в этом сегменте рынка. За свою более чем 60-летнюю историю, компания выпускала и выпускает самые различные машины с ЧПУ и регулируемым главным приводом.

За свою более чем 60-летнюю историю, компания выпускала и выпускает самые различные машины с ЧПУ и регулируемым главным приводом.

Станки ОАО «Ижмашстанко»

Это производственное предприятие входит в состав крупнейшего Ижевского машиностроительного завода, насчитывающего более двухсотлетнюю историю. Являясь одним из ведущих заводов по производству высокоточных металлообрабатывающих станков с ЧПУ, ОАО «Ижмашстанко» в своей работе постоянно ориентируется на главные потребности клиентов и совершенствует свою продукцию.

Обладая высококвалифицированным персоналом и мощной научно-технической базой, предприятие старается выпускать универсальное оборудование, не уступающее по качеству продукции известным мировым производителям.

Токарные станки американского производства — Summit Machine Tool

Главная > Блог > Без рубрики > Токарные станки американского производства

Введение

Токарный станок, один из самых важных станков, существовал задолго до промышленной революции. Но как только промышленная революция прочно утвердилась в Британии в 18 и 19 веках, токарный станок быстро стал огромной частью произошедшего взрыва промышленных мощностей.

Но как только промышленная революция прочно утвердилась в Британии в 18 и 19 веках, токарный станок быстро стал огромной частью произошедшего взрыва промышленных мощностей.

Ранние токарные станки были с педальным приводом, ручные, маленькие, не очень точные и лучше всего работали с деревом, а не с металлом. Но британский изобретатель Генри Модсли нашел способ укрепить существующую конструкцию токарного станка и установить заготовки на набор направляющих. Это давало токарным станкам достаточную силу и мощность для обработки металлических заготовок.

Одновременно токарные станки стали оснащаться паровыми двигателями. Двойное увеличение мощности двигателя и улучшенных систем управления означало, что токарные станки могли обрабатывать металлические детали больших размеров, чем когда-либо прежде. Это было началом современного токарного станка по металлу.

Станки в американской истории

Очень быстро американские производители инструментов начали производить собственные токарные станки для металлообработки, положив начало традиции, которая продолжается и по сей день. Американская история фактически была связана с некоторыми ранними историями токарных станков по металлу с самого начала. Ранний предшественник современного токарного станка по металлу, сделанный Яном Вербрюггеном, был установлен в Королевской оружейной палате в Великобритании и использовался для производства передовых пушек — оружия, использовавшегося во время Войны за независимость США.

Американская история фактически была связана с некоторыми ранними историями токарных станков по металлу с самого начала. Ранний предшественник современного токарного станка по металлу, сделанный Яном Вербрюггеном, был установлен в Королевской оружейной палате в Великобритании и использовался для производства передовых пушек — оружия, использовавшегося во время Войны за независимость США.

Во второй половине 19-го века было основано несколько производителей станков, которые подняли американское производство токарных станков на новую высоту. К середине 20 века в Америке насчитывались десятки производителей токарных станков, многие из которых добились широкой известности благодаря качеству своего оборудования.

Великие производители токарных станков американского производства

Американских производителей токарных станков слишком много, чтобы рассказать о них подробно, но вот некоторые из известных имен и их вклад в успех станков американского производства.

- ЛеБлонд

ЛеБлон начал свою жизнь в Цинциннати, штат Огайо, в 1888 году как Р. К. Станкостроительная компания LeBlond. Они производили высококачественные станки и токарные станки размером до гигантских машин размером с комнату. ЛеБлон добился большого успеха в первые годы 20-го века, но они сильно пострадали от депрессии 1930-х годов.

К. Станкостроительная компания LeBlond. Они производили высококачественные станки и токарные станки размером до гигантских машин размером с комнату. ЛеБлон добился большого успеха в первые годы 20-го века, но они сильно пострадали от депрессии 1930-х годов.

Чтобы справиться с внезапно упавшим спросом, LeBlond представила линейку токарных станков Regal. Это были токарные станки меньшего размера, но они производились с такими же высокими техническими характеристиками, как и более крупные промышленные модели LeBlond.

Результатом стала меньшая и более доступная линейка токарных станков размером от 10 до 21 дюйма, которые были более доступными по цене, но при этом обладали теми же «профессиональными» характеристиками, что и основная линейка промышленных токарных станков LeBlond. Токарные станки Regal пользовались большим успехом в течение следующих трех или четырех десятилетий. Многие из них попали в Великобританию, где линия Regal была довольно популярна и активно использовалась во время Второй мировой войны.

- South Bend Machine Tool Company

Джон и Майлз О’Брайен, потомки ирландских иммигрантов, основали свою компанию South Bend Machine Tool Company в однокомнатном магазине в Саут-Бенде, штат Индиана, в 1906. Компания быстро росла, вскоре экспортируя токарные станки даже в Сибирь. Токарные станки Саут-Бенд даже отправились в Антарктиду с адмиралом Бердом в рамках его крупных экспедиций.

Как и некоторые другие американские производители станков, во время Второй мировой войны токарные станки South Bend получили ряд военных контрактов, в частности, для ВМС США.

- Компания Seneca Falls Lathe Company

Не каждая американская компания, занимающаяся производством токарных станков, заново изобрела колесо, создав невероятные станки, или потерпела неудачный конец. Сенека-Фолс начал свою деятельность в конце 1800-х годов с производства токарных станков по дереву, но на рубеже веков они представили небольшой токарный станок «Gem» с приводом от педали.

Токарный станок Gem едва ли предназначался для тяжелой промышленности, но он оказался довольно популярным как в США, так и в Великобритании, что позволило Сенека-Фоллс извлечь выгоду из этого успеха, создав более тяжелые станки в 1920-х и 30-х годах. Токарные станки Seneca Falls предлагали несколько новых функций, но вместо этого функционировали как надежные рабочие лошадки.

Сенека-Фолс прекратил производство токарных станков в 1950-х годах, решив вместо этого переориентировать свое производство на более специализированное оборудование.

Упадок токарных станков американского производства

После Второй мировой войны многие американские производители пришли в упадок. Производство начало перемещаться за границу в 1950-х и 60-х годах, и попытки американских токарных компаний снизить затраты часто заканчивались катастрофой. LeBlond перенесла производство своей линии Regal в Сингапур; после продолжающихся плохих результатов компания была продана японской станкостроительной компании, и в конечном итоге Regal и LeBlond полностью прекратили свою деятельность.

Грустный конец Леблона был типичным. Очень небольшой горстке производителей удалось избежать этой участи: некоторым путем реструктуризации собственности (токарные станки в Саут-Бенде), а другим (Сенека-Фолс) путем переключения своего внимания с токарных станков на другое оборудование.

Независимо от судьбы отдельных компаний, время расцвета токарных станков американского производства прошло.

Где сегодня производятся токарные станки

Сегодня большинство коммерческих токарных станков поступает из Европы или Азии; есть популярные производители инструментов в Китае, Южной Корее и Японии, а также в Германии и Восточной Европе. В большинстве случаев карта современных производителей токарных станков отражает карту мировой тяжелой промышленности.

Может быть трудно точно определить, где был изготовлен современный токарный станок; компоненты могут производиться в одной стране, а собираться в другой. Это делает крайне важным приобретение токарного станка у известного и надежного производителя.

Один из способов, с помощью которого хорошие производители токарных станков сохраняют традицию токарных станков американского производства, заключается в использовании высококачественных американских разработок, которые производятся в других странах в соответствии со строгими стандартами.

Токарные станки американской разработки

Сегодня одни из лучших токарных станков, доступных в США, — это токарные станки американской разработки и европейского производства. Американские токарные станки в полной мере используют историю американского производства и тяжелой промышленности, а также передовые технологии США.

Summit находится в авангарде этой тенденции. Производство собственных американских моделей в Европе позволяет Summit производить одни из самых мощных токарных станков, доступных на рынке. Они имеют широкие станины, впечатляющую мощность и могут с легкостью пережевывать самые интенсивные нагрузки стружки.

Благодаря собственным американским разработкам Summit наши токарные станки с гордостью продолжают традиции американских станков.

STANDARD-Modern 1120 и 1334 Токарный станок по металлу Руководство по эксплуатации и запасным частям

35,00 $

КоличествоSTANDARD-Modern 1120 и 1334 Токарный станок по металлу и руководство по эксплуатации деталей

Артикул: 0707 Категории: Токарные станки по металлу, Руководства по металлообработке, Стандартный современный инструмент, Стандартный современный инструмент Тег: Стандартный современный инструмент

- Описание

Количество страниц: 29

Это репродукция, а не фотокопия оригинального Руководства по эксплуатации токарных станков Standard-Modern Tool Company 1120 и 1334 и запасных частей. В данном руководстве содержится информация о смазке, регулировке и изображениях деталей, расположенных в порядке сборки. Он даже содержит информацию о работе с конической насадкой.

Содержимое:

Общий вид…………………………………………… | 1 |

Инструкции по подъему и установке………………… | 2,3 |

Электрическая схема……………………………………. | 4 |

Смазка……………………………………………… | 5,6 |

Инструкция по эксплуатации……………………………….. | 7-13 |

Детали передней бабки………………………………………. | 14 |

Детали зубчатой передачи……………………………….. | 15 |

Детали коробки подачи и конечной зубчатой передачи……………… | 16 |

Части фартука……………………………………………….. | 17 |

Составные части слайда………………………………. | 18 |

Детали седла и поперечных салазок………………………… | 19 |

Детали задней бабки…………………………………………. | 20 |

Детали общей сборки…………………………….. | 21 |

Детали конечной зубчатой передачи для метрической резки | |

и специальные резьбы………………………………… | 22 |

Части крепления телескопического конуса………………… | 23 |

Люнет и следящие за ним детали………………….. | 24 |

Ограничитель каретки микрометра и глубина | |

резьбовые стопорные детали……………………………. | 25 |

Детали крепления цанги……………………………….. | 26 |

детали охлаждающей жидкости……………………………………………. |

Запрещено руками останавливать патрон.

Запрещено руками останавливать патрон.

.

.