Современное ткацкое оборудование: взгляд в будущее

Общие тенденции развития

Все новые представленные ткацкие станки в целом характеризуются переходом на эффективную электронную платформу с комплексным управлением. С помощью увеличивающегося числа датчиков и механизмов регулировки одновременно решаются задачи управления, контроля и регулирования в зонах разрыва в течение миллисекунд, чтобы по возможности самостоятельно обеспечивать сохранение высокого уровня функционирования машины. Кроме того, электроника способствует решению многочисленных статусных вопросов, контролю в режиме online или дистанционной диагностике, оптимизирует протекание производственного процесса и обеспечивает экономичное управление. Лидером этих разработок безусловно является фирма Lindauer Dornier GmbH (Германия), которая с помощью своей системы FT может управлять приводом 6 станков и, следовательно, устанавливать на своих новых ткацких станках очень эффективную и быстродействующую электронную платформу на базе Windows. Такое революционное повышение эффективности в системе электронного управления необходимо для серийно изготавливаемого привода Dornier SincroDrive. Оно служит для отдельно приводимых в действие основного двигателя и двигателя для зевообразовательного механизма, а также для обеих дополнительных осей (?) ткачества по технологии Open Reed Weave, которая сейчас очень актуальна в ткачестве. Также было представлено новое поколение электронных устройств для станков таких компании, как Picanol NV (Бельгия) со своим BlueBox, Itema (Италия) с Loom-Browser. Потребление как электрической, так и пневматической энергии благодаря новым системам управления уменьшается на 5-10%, что позволяет экономить и электроэнергию, и материал. Одновременно за счет свойств привода достигается более высокая гибкость при открывании зева. При длинном выстое ремизки отдельный привод предпочтительнее ремизоподъемной каретки, даже с точки зрения экономии электроэнергии.

Такое революционное повышение эффективности в системе электронного управления необходимо для серийно изготавливаемого привода Dornier SincroDrive. Оно служит для отдельно приводимых в действие основного двигателя и двигателя для зевообразовательного механизма, а также для обеих дополнительных осей (?) ткачества по технологии Open Reed Weave, которая сейчас очень актуальна в ткачестве. Также было представлено новое поколение электронных устройств для станков таких компании, как Picanol NV (Бельгия) со своим BlueBox, Itema (Италия) с Loom-Browser. Потребление как электрической, так и пневматической энергии благодаря новым системам управления уменьшается на 5-10%, что позволяет экономить и электроэнергию, и материал. Одновременно за счет свойств привода достигается более высокая гибкость при открывании зева. При длинном выстое ремизки отдельный привод предпочтительнее ремизоподъемной каретки, даже с точки зрения экономии электроэнергии.

На сегодняшний день четко просматривается тенденция приспособления станков к особенностям производства. Так, с одной стороны, имеются ткацкие станки, которые бескомпромиссно упрощаются и специально согласуются с соответствующим сфокусированным сегментом изделий, а с другой стороны, выпускаются очень гибкие станки, которые благодаря модульной конструкции на основе унифицированных узлов рассчитаны на широкий спектр изделий. В обоих случаях изготовители пытаются предложить высокий уровень производительности и комфорта обслуживания.

Так, с одной стороны, имеются ткацкие станки, которые бескомпромиссно упрощаются и специально согласуются с соответствующим сфокусированным сегментом изделий, а с другой стороны, выпускаются очень гибкие станки, которые благодаря модульной конструкции на основе унифицированных узлов рассчитаны на широкий спектр изделий. В обоих случаях изготовители пытаются предложить высокий уровень производительности и комфорта обслуживания.

Изготовители специальных станков также продемонстрировали интересные разработки, в которых комбинируются универсальные технологии, прежде всего для изготовления технических текстильных материалов. Кроме того, имеются привлекательные с экономической точки зрения соединения уже известных отдельных инноваций.

К сожалению, иногда оказывается, что очень «умные» разработки, такие как, например, регулирующее натяжение во время перемотки устройство компании Memminger-Iro GmbH (Германия) для гомогенного бережного введения уточной нити в рапирный ткацкий станок, активная рапирная система фирм Sultex (Itema Ltd. ) (Швейцария) и Jakob Müller AG (Швейцария) или новая геометрия движения ремизоподъемной каретки фирмы Grob Horgrn AG (Швейцария) не получают «путевки в жизнь» из-за недостаточного спроса или по стоимостным причинам.

) (Швейцария) и Jakob Müller AG (Швейцария) или новая геометрия движения ремизоподъемной каретки фирмы Grob Horgrn AG (Швейцария) не получают «путевки в жизнь» из-за недостаточного спроса или по стоимостным причинам.

Подготовка к ткачеству

Для подготовки основы компания Karl Mayer Textilmaschinenfabrik GmbH (Германия) предложила две интересные новинки. Для шлихтования создана новая шлихтовальная ванна Pro Size, которая позволяет отказаться от классического смачивания помещением в раствор для предварительного и основного шлихтования и применять вместо этого экономную систему нанесения распылением. Благодаря комбинации нанесения распылением и последующих отжимных валов во время шлихтования возникают 3 высокотурбулентные зоны для нанесения с интенсивным обтеканием, в которых происходит образование гомогенной пленки вещества на группе нитей, идущих в виде полотна, с уменьшением потребления рабочего раствора. Компактная конструкция направляющих материал основных валов позволяет перерабатывать основу в значительно более широком спектре линейной плотности нитей основы. В каждом случае нити направляются без перекрещивания и некручеными. Для получения отделочных эффектов можно применять как шлихты с высокой концентрацией и вязкостью, так и пасты и пены.

В каждом случае нити направляются без перекрещивания и некручеными. Для получения отделочных эффектов можно применять как шлихты с высокой концентрацией и вязкостью, так и пасты и пены.

Для получения узорной и технологической основ для нитей средней длины Karl Mayer предлагает новую узорную сновальную машину Multi-Matic, которая очень эффективна и покрывает нити основы длиной до 1500 м. Она работает с известным барабанчиковым узорообразующим механизмом, позволяющим подавать на расположенную с обратной стороны рамку до 128 нитей. Основу машины образуют 128 раскладочных штифтов, которые радиально расположены вдоль окружности барабана и осуществляют с помощью линейного привода очень быструю и точную раскладку нитей с подъемом до 400 мм для соответствующего большого конусного патрона. Благодаря скорости снования до 800 м/мин эта машина восполняет пробел между моделями Gom 24 и Nov-O-Matic. На основе классической подачи нитки рамка Multi-Matic перерабатывает пряжу, выработанную из различных видов волокон, начиная от шелка и пряжи из натуральных волокон до комплексных нитей из почти любой пряжи без ограничения в натяжении нити. На сновальной рамке расположены оба сенсорно контролируемых и регулируемых двигателем тормоза для нитей: Multitens для узкого диапазона натяжения 3-220 сН и RotoTens для широкого диапазона натяжения 30-550 сН. Последний можно использовать для пряжи большой линейной плотности с направлением нити через нитенаправляющий ролик, который работает с тормозным усилием 80 сН.

На сновальной рамке расположены оба сенсорно контролируемых и регулируемых двигателем тормоза для нитей: Multitens для узкого диапазона натяжения 3-220 сН и RotoTens для широкого диапазона натяжения 30-550 сН. Последний можно использовать для пряжи большой линейной плотности с направлением нити через нитенаправляющий ролик, который работает с тормозным усилием 80 сН.

Рапирные ткацкие станки

В рапирной технологии на настоящий момент существуют 2 типа станков, востребованных на рынке: станки, которые гарантируют бережную, экономящую материал и обеспечивающую качество переработку очень чувствительной пряжи, и – очень высокопроизводительные станки, которые бескомпромиссно выполняют требования экономных быстродействующих вытяжных кареток. К первому виду относится новая регулируемая рапирная система фирмы Picanol и концепция ткацкого станка с однорычажной рапирой компании SMITTextile SpA (Италия).

Представителем второго типа можно назвать новый Silver 501 фирмы Vamatex (Itema) с неограниченными возможностями в отношении технологии рапирного ткачества. Благодаря применению синхронного двигателя, винтового привода для ленточной рапиры и оптимальной геометрии минимизируется подвижная масса и маловибрационный ход станка сочетается с одновременной экономией на мощности привода в размере 0,5 кВт. Количество деталей в станке уменьшилось на 1/3, что позволяет сэкономить на запасных деталях. Он располагает легкой, очень устойчивой к износу алюминиевой рапирной системой SK. Основная часть новой головки рапиры монолитна и подвергнута закалке с помощью керамического нанопокрытия. Принимающий нитезахватчик при открывании поддерживается постоянными магнитами, чтобы обеспечить короткое время реакции. Представленная 4 года назад активнаярапира G 6500 компании Sultex больше не требует контроля.

Благодаря применению синхронного двигателя, винтового привода для ленточной рапиры и оптимальной геометрии минимизируется подвижная масса и маловибрационный ход станка сочетается с одновременной экономией на мощности привода в размере 0,5 кВт. Количество деталей в станке уменьшилось на 1/3, что позволяет сэкономить на запасных деталях. Он располагает легкой, очень устойчивой к износу алюминиевой рапирной системой SK. Основная часть новой головки рапиры монолитна и подвергнута закалке с помощью керамического нанопокрытия. Принимающий нитезахватчик при открывании поддерживается постоянными магнитами, чтобы обеспечить короткое время реакции. Представленная 4 года назад активнаярапира G 6500 компании Sultex больше не требует контроля.

Активная передача уточной нити осуществляется в станках Picanol. Позитивно работающая система преимущественно применяется в сегменте технических текстильных материалов с большой номинальной шириной – до 540 см. Примеры применения этой ширины в массовых изделиях – подложка ковра или геотекстиль с грубыми моно- и мультикомплексными нитями. Таким образом, на рынке появилась интересная альтернатива рапирной технологии.

Таким образом, на рынке появилась интересная альтернатива рапирной технологии.

Еще одним агрегатом, который Picanol предлагает для рапирного ткацкого станка, является EcoFill – пневматически управляемый двойной зажим для фиксации утка со стороны прокладки. Аналогично устройству DuoColor фирмы Dornier этот агрегат заменяет на двухцветной красильной машине кромку, образованную с помощью дополнительной нити, обеспечивая экономию материала.

В качестве другой новинки следует назвать электронный механизм EFT для натяжения уточной нити, который благодаря очень длинной тормозной пластине может предварительно одинаково натягивать неравномерную или имеющую узлы пряжу.

Фирма SMIT продемонстрировала рапирный ткацкий станок One, который создан на новой «умной» платформе GS 960. Это инновационный ткацкий станок, обладающий характеристиками самого высокого уровня. Его архитектура, не имеющая аналогов в мире, расширяет границы возможностей производителя ткани и позволяет применять абсолютно новые производственные решения, способные удовлетворить самые высокие требования.

Его отличают прокладка утка при помощи одной рапиры и модернизированные механические и электронные узлы, обеспечивающие высокое качество продукта, гибкость в применении, удобство настройки станка для разных типов продукта, энергоэффективность и возможность применения индивидуальных технических решений – особенности, отвечающие приоритетным требованиям рынка в настоящее время.

При помощи ткацкого станка SMITTEXTILEONE можно производить высококачественные ткани самого различного применения: для одежды, для мягкой мебели, технические ткани, а также использовать нестандартные типы пряжи. Поскольку монорапирная технология не предусматривает передачу уточной нити с одной рапиры на другую, она позволяет добиться наилучшего качества тканей с высокой плотностью прокладки утка и дает возможность работать с низким уровнем натяжения пряжи. Кроме того, благодаря меньшему числу рапир и, соответственно, их приводных механизмов, снижается энергопотребление ткацкого станка.

Станок рассчитан преимущественно на использование очень разных уточных ниток для изготовления материалов для домашнего обихода и модной одежды. Принимающий нитезахватчик перемещает уточные нити через всю ширину ткани. Благодаря отказу от передачи в середину можно равномерно прокладывать очень чувствительную пряжу и с небольшим растягивающим усилием. Благодаря непрерывности прокладки можно говорить о повышении производительности. Дополнительно эта концепция, по данным изготовителя, положительно влияет на потребление энергии и затраты на регулировку при смене изделий.

Принимающий нитезахватчик перемещает уточные нити через всю ширину ткани. Благодаря отказу от передачи в середину можно равномерно прокладывать очень чувствительную пряжу и с небольшим растягивающим усилием. Благодаря непрерывности прокладки можно говорить о повышении производительности. Дополнительно эта концепция, по данным изготовителя, положительно влияет на потребление энергии и затраты на регулировку при смене изделий.

Необходимо упомянуть и разработки компании Jakob Müller. В результате участившихся случаев плагиата новая рапира Mgrip оснащена радиочастотной идентификацией. При отсутствии обратной сигнализации от оригинальной рапиры ткацкий станок не запускается.

Как уже упоминалось, высокочастотный контроль натяжения нити не осуществляется при накоплении уточной нити. Контроль и регулирование натяжениея уточной нити с помощью TexsionMaster фирмы Iro также регулируется с помощью коммуникаций и визуализации через панель ткацкого станка. В качестве альтернативы компания LGL Electronics S. p.A. (Италия) предлагает самостоятельное отмеривающее устройство для утка Tens с сенсором натяжения нити. Оно реагирует на смещение измеренного уровня натяжения путем подвода тормозного кольца к устройству для предварительной намотки.

p.A. (Италия) предлагает самостоятельное отмеривающее устройство для утка Tens с сенсором натяжения нити. Оно реагирует на смещение измеренного уровня натяжения путем подвода тормозного кольца к устройству для предварительной намотки.

Пневматические бесчелночные ткацкие станки

В центре внимания новых разработок в области пневматических бесчелночных ткацких станков находится управление направлением подачи воздуха для эффективной и экономящей воздух прокладки уточной нити. Две разработки Picanol представляют собой новые принципы экономии воздуха. Они реализованы в новом пневматическом бесчелночном ткацком станке Omniplus Summum. Для уменьшения относительно высокого потребления воздуха эстафетными форсунками Picanol вместе с Air Wave предлагает для их обеспечения частично регулируемую систему из трех емкостей. Как во время фазы ускорения нити со стороны прокладки утка, так и во время вытягивания нити со стороны подачи требуется относительно высокое давление воздуха. Для этих обеих зон Picanol предоставила соответствующую емкость с ручным регулированием давлением воздуха. В средней зоне можно работать со значительно уменьшенным давлением в эстафетных форсунках. Эта третья зона обеспечивается другой емкостью, которая автоматически приспосабливает давление к имеющимся особенностям. Таким образом, наряду с временно регулируемым перемещаемым полем, выдуваемым эстафетными форсунками, можно независимо устанавливать уменьшенное давление в форсунках станка.

В средней зоне можно работать со значительно уменьшенным давлением в эстафетных форсунках. Эта третья зона обеспечивается другой емкостью, которая автоматически приспосабливает давление к имеющимся особенностям. Таким образом, наряду с временно регулируемым перемещаемым полем, выдуваемым эстафетными форсунками, можно независимо устанавливать уменьшенное давление в форсунках станка.

Для основных форсунок обычно имеется соответствующая емкость на каждую систему нити. Исключением является специальное управление фирмы Dornier, которое благодаря своему «интеллигентному» серводвигателю подает соответствующее давление на основные форсунки из общей емкости. Picanol представил новую основную форсунку FillMax, которая обладает расширенным каналом с фиксатором на выходе. С помощью фиксирующей системы Cordless для уменьшения отходов материала со стороны подачи Picanol, как и другие производители, дополняет спектр потенциала экономии пневматических бесчелночных ткацких станков.

Компания Toyota Industries Corp. (Япония), которая известна эстафетными форсунками, работающими с системами из 2 емкостей, концентрирует свои усилия на экономии воздуха с помощью контура канала берда. Прежний асимметричный поперечный срез канала обеспечивает глубокое погружение эстафетных форсунок в канал. Так что нить надежно фиксируется в центре потока. Благодаря специальной форме зуба берда скорость потока увеличивается на 30%. Дополнительные компоненты, как, например, эффективное управление клапанами, баллоноограничитель, функционирующий с малыми потерями на трение, и двойные тандемные форсунки являются согласованными друг с другом компонентами и комплектуют пакет мер по экономии воздуха, которая по данным изготовителя составляет 20%.

(Япония), которая известна эстафетными форсунками, работающими с системами из 2 емкостей, концентрирует свои усилия на экономии воздуха с помощью контура канала берда. Прежний асимметричный поперечный срез канала обеспечивает глубокое погружение эстафетных форсунок в канал. Так что нить надежно фиксируется в центре потока. Благодаря специальной форме зуба берда скорость потока увеличивается на 30%. Дополнительные компоненты, как, например, эффективное управление клапанами, баллоноограничитель, функционирующий с малыми потерями на трение, и двойные тандемные форсунки являются согласованными друг с другом компонентами и комплектуют пакет мер по экономии воздуха, которая по данным изготовителя составляет 20%.

Фирма Itema в ходе усовершенствования продукции объединила оправдавшие себя компоненты Mythos и L5500 в экономичный пневматический бесчелночный ткацкий станок Sultex A9500. Достойная внимания сенсорика для этого ткацкого станка представляет собой лазерно-оптическую систему камер Kinky Filling Debector KFD компании Barco (Бельгия) для распознавания петель на уточной нити в последних 20 см укладки. В режиме реального времени выявляются петли, обусловленные неправильным вытягиванием, и машина немедленно останавливается

В режиме реального времени выявляются петли, обусловленные неправильным вытягиванием, и машина немедленно останавливается

Фирма Tsudakoma Corp. (Япония) продемонстрировала мощь своего пневматического бесчелночного ткацкого станка Concent Model. Повышение жесткости валов карбоном, электромашинное усиление и рама с ремизной планкой вместе с полимерным галево способствуют высокой скорости зевообразования с низким уровнем вибрации и шума. Благодаря новому электронному управлению стало возможным тонкое согласование потребления воздуха отдельно управляемыми эстафетными форсунками. Высокий уровень информирования о регулировании машины и ее производственном статусе позволяет судить о будущих компонентах серии.

Зевообразование

Важную новинку в отношении зевообразования при ткачестве представила Dornier. Как технология Open Reed Weave с переплетением в других осях ткачества в грунтовой ткани, так и привод Dornier SincroDrive с его расширенной степенью свободы создают новый стандарт в современном зевообразовании.

Большое значение придается технологии Open Reed Weave, используемой в новом рапирном ткацком станке Р1 или пневматическом бесчелночном станке А 1. Она была отмечена на ярмарке Techtextil призом за инновацию. В обеих системах прокладки нити зарабатываются в ткань через 2 дополнительных оси ткачества при любых углах между 10° и 170° по отношению к направлению утка. С помощью линейных двигателей, которые размещаются на обеих передних ремизках нового поколения ткацких станков, управляемых системой FT, происходит перемещение поперечно движущихся ушковых игл. Если нужно получить на ткани вышитый узор, то применяют способ ткачества, основанный на принципе вышивки по технологии Open Reed Weave. Основной предпосылкой является открытое сверху бердо, в которое в любом его месте погружаются нити ушковыми иглами. Ушковые иглы, перемещаемые при вышивании вдоль берда, вытесняют плотную часть основных нитей при последующем опускании на необходимое для вышивки место. Одновременно нити основы раздвигаются соответствующим зубом берда, между которыми размещаются основные вышивные нити. Обычно при этом способе работают с бердо высокой плотности, а сдвиг нитеводителя составлял до сих пор 60 мм.

Обычно при этом способе работают с бердо высокой плотности, а сдвиг нитеводителя составлял до сих пор 60 мм.

Для технических тканей большой площади технология Open Reed Weave применяется под термином мультиаксиальное ткачество. На ярмарке этот способ Dornier представила на видео. Отличие вышивания при ткачестве заключается в том, что иглы для раскладки совершают боковой сдвиг на расстояние до 300 мм. Системы раскладки нити направляются специально сформированными зубьями берда в предусмотренное для этого расстояние между зубьями. Основа работы заключаются в многосторонних перевивочных переплетениях, получении мультиаксиальных тканей с проходящими диагонально нитями или упрочненной раскладке нитей вдоль определенного контура, соответствующго нагрузке.

Для традиционного зевообразования и жаккардового переплетения Dornier делает ставку на концепцию SincroDrive. Ее преимущества очевидны. Независимый пуск двигателя ткацкого станка и привода зевообразования обеспечивает бережный пуск агрегатов станка при отсутствии пикового скачка потребления энергии. Синхронизация обоих приводов при большом числе оборотов смягчает остроту проблемы мест набегания первых уточных ниток. Лучшее круговое движение станка уменьшает вибрацию и износ. Во время работы продолжительность закрытия зева гибко приспосабливается.

Синхронизация обоих приводов при большом числе оборотов смягчает остроту проблемы мест набегания первых уточных ниток. Лучшее круговое движение станка уменьшает вибрацию и износ. Во время работы продолжительность закрытия зева гибко приспосабливается.

Фирма Stäubli International AG (Швейцария) в качестве исключительного изготовителя ремизоподъемных кареток предлагает третье поколение этих кареток ротационного типа. С помощью улучшенной мехатронной запирающей системы она предлагает ткачам большую надежность выбора при прокладке, спокойный ход и, таким образом, более высокую производительность.

Совсем другую меру для обеспечения при высокодинамичном зевообразовании спокойного хода, бережного обращения с основой предлагает Picanol с помощью своей системы скало DirectWarp Control. Принцип Dynamik Warp Guide аналогичен предложению Dornier: легкая пружинящая пластина напрямую реагирует на движение ремизки. Дополнительно жесткость пластины можно регулировать через рукавоподобный пневматический упругий элемент подвески с помощью изменения давления во время ткачества. Эта система скало может использоваться для чувствительной и очень мало растяжимой пряжи.

Эта система скало может использоваться для чувствительной и очень мало растяжимой пряжи.

Специальные ткацкие станки

В области жаккардовых ткацких станков были продемонстрированы две интересные комбинации. Так, Tsudakoma впервые за 12 лет представила гидравлический бесчелночный ткацкий станок типа ZW 8100, который соединен с UniShed 2 без аркадной подвязи компании Gitec. Преимущество этого соединения выявляется только тогда, когда прокладка с помощью гидравлического сопла применяется на основе отсутствующего хода вниз аркадной подвязи для трудоемких ткацких переплетений и появления возможности ткать без шлихты. Это эффектно при изготовлении мешков безопасности OPW. Экономия в результате отказа от шлихты позволяет снизить производственные расходы на 40%.

Вторую интересную жаккардовую комбинацию показала фирма Mageba Textilmaschinen GmbH & Co. KG (Германия). Челночный лентоткацкий станок новой серии SL-MV благодаря своим гибким возможностям установки зева с помощью Unital 100 компании Stäubli превратился в универсальный специальный станок для выпуска фасонных и объемных тканей. За счет образования до трех зевов и программируемого привода для четырех уровней челнока можно осуществлять индивидуальную или синхронную прокладку уточных нитей друг на друга. Высокорегулируемое бердо V-образной формы позволяет ткать материалы различной ширины и контуров кромки. Максимальная ширина ткачества равна 30 см.

За счет образования до трех зевов и программируемого привода для четырех уровней челнока можно осуществлять индивидуальную или синхронную прокладку уточных нитей друг на друга. Высокорегулируемое бердо V-образной формы позволяет ткать материалы различной ширины и контуров кромки. Максимальная ширина ткачества равна 30 см.

Среди тяжелых ковроткацких станков компания Schönherr Textilmaschinenbau GmbH (Германия) представила двухленточный рапирный ткацкий станок D-Loop для изготовления односторонних прутковых неразрезанных ковров. Для петлеобразования вместо закладного прутка прокладка вспомогательных уточных нитей осуществляется верхней рапирной системой, в то время как в нижней рапирной системе происходит ткачество грунтовой ткани. С помощью ланцета определяется расстояние между грунтовой ткани и вспомогательными нитками, на котором ворсовая нить образует петли. Перед укладкой тканей вспомогательные нити вытаскиваются из ковра. С помощью управления жаккардом можно создавать узоры на коврах, используя 3 эффекта: связывание основных нитей в грунт; с помощью уточных нитей в верхней рапирной системе или благодаря петлям различной высоты на основе многочисленных уточных нитей. На основе этих характеристик ковроткацкий станок шириной до 6 м с двухленточной рапирной технологией до сих пор является уникальным.

На основе этих характеристик ковроткацкий станок шириной до 6 м с двухленточной рапирной технологией до сих пор является уникальным.

Фирма Van de Wiele NV (Бельгия) в противоположность этому предлагает двухленточный ковроткацкий станок RCI 03 для изготовления прутковых неразрезанных ковров шириной 5 м. Изготовление обеих основных тканей осуществляется аналогичным образом с помощью первого и третьего уровней рапир. Средняя рапирная система, напротив, прокладывает вспомогательные уточные нити, которые используются для образования петель для обоих ковров.

Также очень интересной разработкой для изготовления ковров является автоматическая загрузка батареи ворсовых ниток с помощью робота. В зависимости от потребности в длине каждой ворсовой нити происходит пополнение трубообразного отсека бункера от бобины. Эта загрузка происходит до тех пор, пока не произойдет выработка полоски тканей на конце основы от прежней загрузки. Это уже используется для грубой ковровой пряжи и усовершенствуется для ворсоткацкого станка.

Обобщая, можно утверждать, что наряду с многочисленными усовершенствованиями были представлены 2 новые технологии, которые должны быть отмечены особо. На фоне небольших пригодных для серийного изготовления частичных улучшений на передний план выходят известные главные направления развития: экономия материалов и энергии, повышение производительности в зависимости от области применения и совершенствования для облегчения труда с помощью мехатронных возможностей регулирования. Общая картина представленных разработок четко подтверждает высокий уровень технологии ткачества, которая остается конкурентоспособной.

Я.И. Пустыльник

Источник: Melliand Textilberichte, 2011, № 4, 248-251

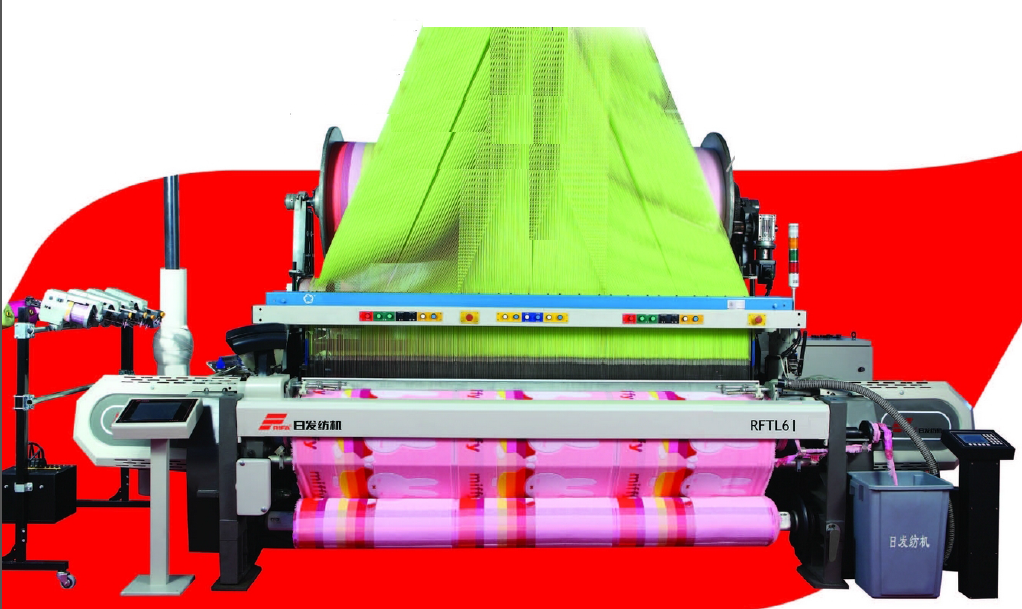

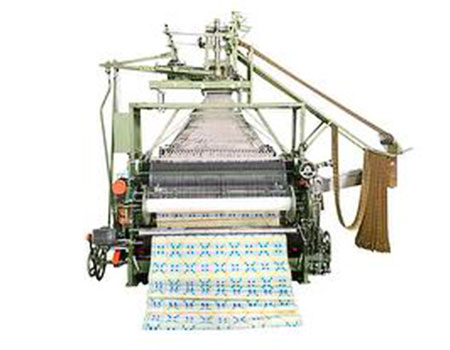

Ткацкие станки RIFA

Ткацкие станки RIFAТкацкие станки

«Shandong Rifa Textile Machinery Co. China»

При заключении прямого контракта (без посредников в РФ) на поставку оборудования с завода-изготовителя из КНР, предприятие-заказчик освобождается от уплаты НДС при ввозе оборудования на территорию РФ

(перечень оборудования, комплектующие и запасные части, которые не производятся на территории РФ. Постановление Правительства РФ от 27.05.2021 №796).

Постановление Правительства РФ от 27.05.2021 №796).

Компания «Shandong Rifa Textile Machinery Co. China» является основным производителем текстильного оборудования в КНР и большая часть продукции предприятия поставляется на экспорт. Ежегодно предприятие производит

до 10 000 ед. ткацких станков – пневматических, рапирных и гидравлических.

В настоящее время ткацкие станки завода RIFA установлены на предприятиях РФ в Ивановской области (“ТДЛ ТЕКСТИЛЬ”, ТД “Русский дом”, НПО “Фабрикант”, и др. ), Республики Беларусь, Узбекистана, Турции и др. стран.

Компания «Shandong Rifa Textile Machinery Co. China» с официальным представителем в РФ, г. Иваново предлагает прямые поставки с завода-изготовителя, без посредников, современное ткацкого оборудование:

1. Универсальные рапирные ткацкие станки для производства тканей из волокон всех видов и переплетений (мод. RFRL31, RFRL40, GA731) – простых, мелкоузорчатых и жаккардовых, с поверхностной плотностью 20. ..850 г/кв.м. Скорость работы станка 400…650 об/мин. Стоимость станка в зависимости от комплектации и модели – от $25 000.

..850 г/кв.м. Скорость работы станка 400…650 об/мин. Стоимость станка в зависимости от комплектации и модели – от $25 000.

Высокоскоростной пневматический ткацкий станок RFJA50

Пневматический ткацкий станок RFJA50 представляет собой новую модель ткацкого станка и является аналогом ткацкого станка PICANOL OMNIplus Summum. Сочетает в себе преимущества всех моделей пневматических ткацких станков, превосходя их по технологическим возможностям при максимально возможной эффективности ткачества и низкого энергопотребления. Максимальная скорость работы ткацкого станка 1200 об/мин.

Подробнее …

Высокоскоростной рапирный ткацкий станок RFRL50

Используется для ткачества полотен из различных натуральных, искусственных и синтетических волокон. На ткацком станок RFRL50 изготавливают высококачественные ткани с шириной заправки по берду 190-240 см.

Скорость работы до 750 об/мин

Технические характеристики рапирного ткацкого станка

RFRL50

- Номинальная ширина берда: 190см, 200см, 220см, 230см, 240см

- Эффективная ширина берда: на 0см~90см меньше номинальной ширины

- Диапазон пряжи:

- Хлопковая пряжа или пряжа из синтетического волокна: 500 текс(1.

Комплексная нить: 10дтекс ~3000 дтекс - Поверхностная плотность ткани: 40~850г/м2

- Скорость ткачества: максимальная скорость вращения гл.вала: 750об/мин , Скорость ткачества эффективная: 550~600об/мин. Максимальная скорость прокладки уточной нити: 1500м/мин

- Выбор уточной нити: 4-8 цветов. Устройство выбора уточной нити: устройство с линейным двигателем или шаговым электронным двигателем. Максимум 8 цветов

- Коллектор уточной нити: фиксированное барабанное устройство хранения уточной нити или электронное устройство хранения уточной нити

- Обрезка уточной нити: механические ножницы

- Управление двигателем: трехфазный асинхронный двигатель мощностью 7,5 кВт, электромагнитная муфта сцепления

- Основной двигатель: трехфазный асинхронный двигатель переменного тока мощностью 7,5 кВт

- Зевообразование:высокоскоростная система зевообразования кареткой (максимум 20 рам) или система зевообразования активного кулачкового типа (максимум 10 ремизных рам)

- Батанный механизм – кулачковый (приводимый в движение двумя сопряженными кулачками на каждой стороне ткацкого станка)

- Механизм подачи основы: серводвигатель переменного тока для непрерывной подачи основы.

(Одиночный навой, двойной навой), диаметр фланца навоя: φ1000мм φ800мм

(Одиночный навой, двойной навой), диаметр фланца навоя: φ1000мм φ800мм - Товароотвод : серводвигатель переменного тока для непрерывного товароотвода. Диаметр рулона ткани: 600 мм (стандарт) или 1200 мм (с дополнительным внешним устройством)

- Плотность ткани по утку: 2~200 нит/см

- Устройство обрезки кромки: механическое или электронное (опционально)

- Шпарутка: две независимые шпакутки на обеих сторонах ткацкого станка или одна или сплошная,охватывающая всю ширину основы

- Смазка масляной ванной или смазка распылением

- Устройство остановки основы: с 6 или 8 электрическими ламельными рейками

- Устройство остановки утка: высокоточный электронный пьезоэлектрический сенсор. Доступны другие тормозные механизмы, останавливающие работу ткацкого станка при разрыве кромки

- Дисплей остановки станка: при остановке станка загорается 4-х цветный светодиодный дисплей. Причина остановки отображается на панели управления.

- Автоматические функции: автоматическая остановка станка в указанной точке, низкоскоростной поиск уточной нити (поиск “раза”, установка степени компенсации опушки ткани, регулировка натяжения основы, автоматический поиск нити, сброс, отображение ошибок

- Электронное управление: многофункциональная процессорная система управления для отслеживания, автоматической диагностики и отображения информации.

- Сенсорный экран для двусторонней связи, установки и настройки параметров, программирования

- On-line контроль параметров работы станка и выработки ткани с использованием web-интерфейса и LAN.

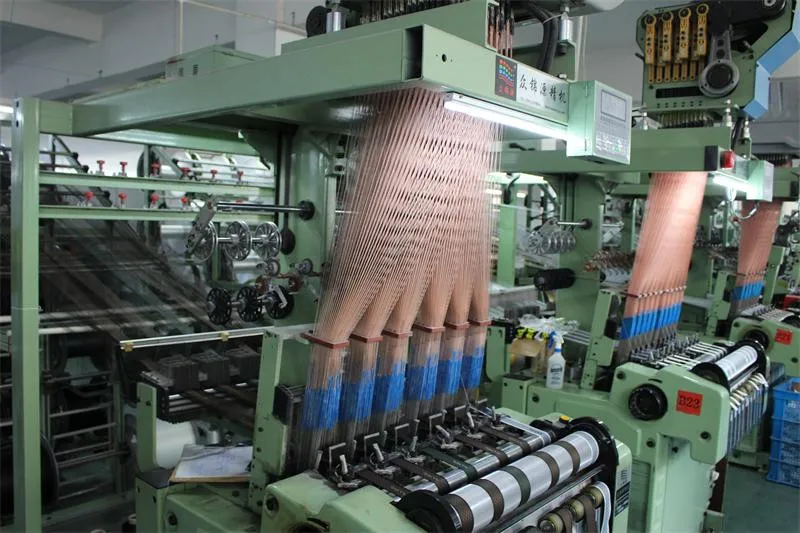

Высокоскоростной рапирный ткацкий станок RFRL31

Используется для ткачества полотен из различных натуральных, искусственных и синтетических волокон. На ткацком станок RFRL31 изготавливают ткани бытового и технического назначения с шириной заправки по берду 150-380 см. Скорость работы до 650 об/мин.

Технические характеристики

Рапирный ткацкий станок GA731-II

Используется для ткачества полотен из различных натуральных, искусственных и синтетических волокон, На ткацком станок GA731-II изготавливают в основном ткани технического назначения с шириной заправки по берду 150-660 см в одно, два или более полотен.

Технические характеристики

2. Высокоскоростные пневматические ткацкие станки – RFJA30/RFJA20 (аналог модели TSUDAKOMA ZAX 9100i/9200i ) для производства тканей из хлопка, льна, синтетических нитей и их смеси: простых переплетений, мелкоузорчатых и жаккардовых с поверхностной плотностью 60.

Стоимость в зависимости от ширины станка, модели и комплектации – от $18000.

Высокоскоростной пневматический ткацкий станок RFJA30

Используется для ткачества полотен из различных натуральных, искусственных и синтетических волокон. На ткацком станок RFJA30 изготавливают ткани с шириной заправки по берду 190-360 см

Скорость работы – до 800 об/мин

Технические характеристики

Текстильная машиностроительная компания «Shandong Rifa Textile Machinery Co.China» производит также следующее оборудование:

– гидравлические ткацкие станки мод. RFJW для производства тканей из гидрофобных волокон;

– ткацкие станки для махровых тканей – выпускаются на базе как рапирных, так и пневматических ткацких станков ( RFJA33, RF50S).

Ткацкие станки всех моделей могу быть оснащены различными зевообразовательными механизмами: кулачковыми до 10 ремизных рамок, электронными зевообразовательными каретками (dobby) на 12-20 ремизных рам и жаккардовыми машинами призводства заводов КНР или Stäubli. Количество уточных нитенакопителей 2 – 8 ед.

Количество уточных нитенакопителей 2 – 8 ед.

Рабочая ширина оборудования составляет от 150 до 660 см. Станки могут быть изготовлены в одно- и двухнавойном исполнении, суровая ткань вырабатываться в одно или в два полотна. Возможна намотка выработанной ткани в рулон непосредственно на ткацком станке и на внешнюю товарную станцию.

Все произведенное на предприятии оборудование отвечает современным требованиям производства тканей различного назначения. В ноябре 2015 года предприятие RIFA прошло сертификацию системы менеджмента качества: GB/T19001-2008/ISO9001:2008. (Сертифицированные продукты и услуги: проектирование, разработки, производство и сопутствующее обслуживание ткацкого станка с гибкими рапирами и пневматического ткацкого станка) и системы экологического менеджмента: GB/T24001-2004 idt ISO 14001:2004.

Официальный представитель

«Shandong Rifa Textile Machinery Co. China» в РФ

Телефон

Сообщение

Mobirise web builder – Click now

Modern Loom – Etsy.

de

deEtsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Найдите что-нибудь памятное, присоединяйтесь к сообществу, делающему добро.

( 1000+ релевантных результатов, с рекламой Продавцы, желающие расширить свой бизнес и привлечь больше заинтересованных покупателей, могут использовать рекламную платформу Etsy для продвижения своих товаров. Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Учить больше. )

Различные типы современных ткацких станков с функциями

Последнее обновление 20. 08.2022

08.2022

Маруф Махфуз

Всемирный университет текстильной промышленности 9014 9014 : [email protected]

Введение:

В текстильной отрасли настоящее время – это время современной и новой эры. Человек изобрел множество современных ткацких станков с современной системой вставки утка. Таким образом, сравнение обычного ткацкого станка и современного ткацкого станка показывает, насколько обычный ткацкий станок модифицируется с течением времени.

Ручной ткацкий станок:

До сих пор неизвестно, когда процесс ткачества был представлен человеческому обществу. Из многих исторических источников ясно, что ткачество возникло задолго до времени Иисуса Христа. В Англии основной переход от сельского хозяйства к шерстяной промышленности произошел в 14 веке.

Ранней версией ткацкого станка управляли двое мужчин. После появления паровой машины и чугуна в начале 1800-х годов большое внимание уделялось повышению производительности ткацкого станка 9.0141 . Чтобы добиться повышения производительности, Уильям Рэдклифф запатентовал в 1803 году правительную раму для калибровки и сушки основных нитей перед их намоткой на ткацкий станок.

После появления паровой машины и чугуна в начале 1800-х годов большое внимание уделялось повышению производительности ткацкого станка 9.0141 . Чтобы добиться повышения производительности, Уильям Рэдклифф запатентовал в 1803 году правительную раму для калибровки и сушки основных нитей перед их намоткой на ткацкий станок.

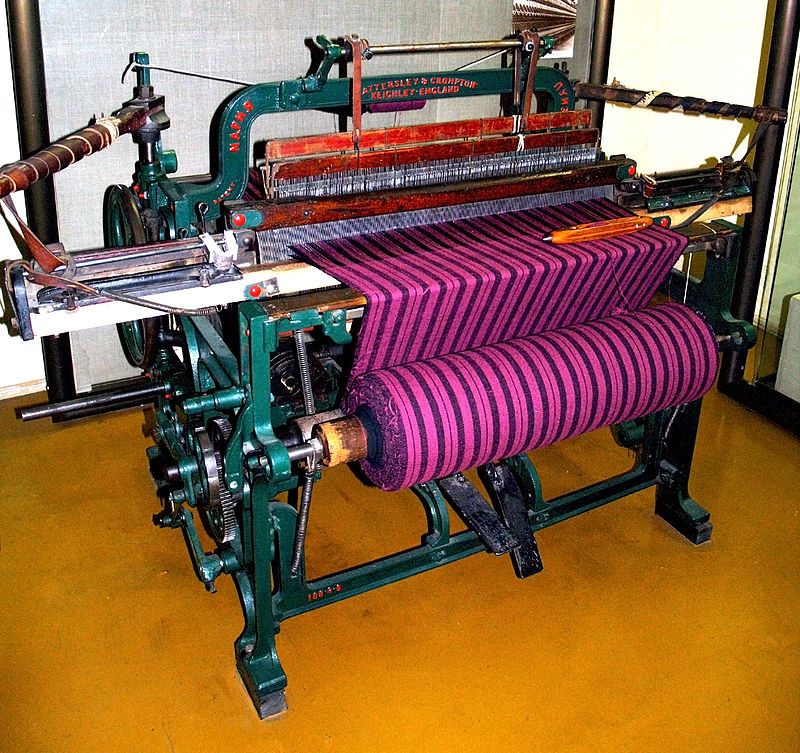

Челночный ткацкий станок:

Челночный ткацкий станок — это старейший тип ткацкого станка, в котором используется челнок с катушкой набивной пряжи, выходящей через отверстие, расположенное сбоку. Челнок перемещается по ткацкому станку, и во время этого процесса он оставляет след начинки со скоростью примерно от 110 до 225 выборок в минуту (ppm). Хотя челночные станки очень эффективны и универсальны, они медленные и шумные. Кроме того, челнок иногда приводит к истиранию основных нитей, а иногда к обрыву нити. В результате машину приходится останавливать для связывания оборванных нитей.

Вам также может понравиться: Разница между ручным и механическим ткацким станком

Ткацкие станки без челнока или современные ткацкие станки:

Ткацкий станок без челнока – это современный ткацкий станок. Он используется для производства модных тканей с высокой производительностью. В наше время использование ткацкого станка без челнока быстро увеличивается. Современный ткацкий станок по-прежнему ткет, последовательно повторяя операции осыпания, подбора и забивания, но в этих рамках в течение 20 века произошло значительное развитие. Несколько новых типов ткацких станков вошли в промышленное использование, тогда как старые типы были усовершенствованы, а область их применения была расширена. Двумя главными источниками влияния были рост стоимости рабочей силы и более широкое использование искусственных непрерывных нитей.

Он используется для производства модных тканей с высокой производительностью. В наше время использование ткацкого станка без челнока быстро увеличивается. Современный ткацкий станок по-прежнему ткет, последовательно повторяя операции осыпания, подбора и забивания, но в этих рамках в течение 20 века произошло значительное развитие. Несколько новых типов ткацких станков вошли в промышленное использование, тогда как старые типы были усовершенствованы, а область их применения была расширена. Двумя главными источниками влияния были рост стоимости рабочей силы и более широкое использование искусственных непрерывных нитей.

Характерная черта станков без челнока или современного ткацкого станка:

- Бесчелночное переплетение в 2-4 раза больше, чем у обычных ткацких станков в единицу времени.

- Устранена стоимость обмотки пирна.

- Уменьшена нагрузка на нити основы за счет меньшей глубины зева.

- Снижение больших затрат на ремонт и пополнение изношенных деталей Они могут производить более простые тюбики из тканей в больших масштабах и обеспечивать.

возможности для прибыльной эксплуатации в долгосрочной перспективе.

возможности для прибыльной эксплуатации в долгосрочной перспективе. - Уменьшается физическая и умственная нагрузка на ткача.

- Риск вылета челнока отсутствует из-за отсутствия обычного челнока и положительной набивки.

- Качество ткани улучшается за счет надежного контроля процесса ткачества.

- На ткацких станках легче работать и манипулировать ими.

- Производительность челнока ткацкого зева сравнительно выше.

- 5% снижение потери стоимости на рупий. 60/метр ткани обеспечит дополнительную прибыль в размере рупий. 3/- метр.

- Более высокая производительность на современный ткацкий станок.

- Скорость не единственный критерий выбора современности. Эффективность также является важным критерием. Преимущество в эффективности на 10-15% за счет смены челнока, устранение повреждений, сокращение времени на смену основы можно получить на ткацких станках без челнока. Повышение эффективности на 5% обеспечит дополнительную прибыль в размере рупий.

1/- за метр.

1/- за метр. - 14 минут простоя в сутки.

- Затраты на условиях самовывоза меньше из-за меньших затрат на ремонт и проверку и отсутствия пирна обмотка заряды.

- Струйные и воздушно-струйные ткацкие станки, подходящие для массовых тканей Рапира для модных тканей.

Различные типы современных ткацких станков с особенностями и преимуществами по сравнению с обычными ткацкими станками

Основные современные ткацкие станки описаны ниже.

Снарядный ткацкий станок:

Братья Зульцер, Винтертур, Швейцария, пионеры в области снарядного метода прокладки утка, смогли превратить блестящую концепцию Рошмана в жизнеспособную коммерческую ткацкую машину. Представлен на рынке в 1953. Главной особенностью этого современного ткацкого станка является система прокладки утка. Пуля типа челнока длиной 90 мм и весом около 40 г, технически называемая захватным снарядом, используется здесь для введения уточной нити в нити основы.

Обычный ткацкий станок по сравнению со ткацким станком со снарядом:

Снарядный ткацкий станок Sulzer отличается от обычного автоматического ткацкого станка главным образом в двух отношениях.

- Способ введения утка в зев основы

- Способ перемещения трости и гусеницы снаряда

Основные характеристики ткацкого станка для снарядов:

- Блоки приема снарядов отделены от движущихся направляющих. Салазки несут направляющие трости и захвата.

- Снаряд захвата изготовлен из высококачественной стали, длиной 90 мм, шириной 14 мм и толщиной 6 мм, вес 40 г. Он переносит нить утка в зев основы.

- Уток вытягивается непосредственно из большого стационарного пакета с поперечной намоткой. Нет уточной обмотки.

- Снаряд захвата перемещается по варпу на очень высокой скорости, при этом энергия захвата получается из энергии, хранящейся в металлическом торсионном стержне, который скручивается с заданной скоростью, чтобы придать снаряду высокую скорость ускорения.

- Сбор всегда происходит с одной стороны, но используется несколько снарядов, и все они возвращаются на сторону сбора по конвейерной цепи, расположенной под варп-сараем.

- Во время полета по навесу снаряд проходит в грабли на стальных направляющих, так что ни снаряд, ни уточная нить не задевают нити основы.

- Каждая утка отрезается со стороны утки рядом с кромкой после введения утка, оставляя длину около 15 мм от края. Аналогичная длина утка также выступает из кромки на принимающей стороне.

- Концы уточной нити, выступающие по обеим сторонам полотна, заправляются в следующий зев с помощью специального заправочного устройства и вплетаются следующей проволочной нитью, обеспечивая тем самым прочные кромки.

- Трость не совершает возвратно-поступательного движения, как в челночном станке, а качается вокруг своей оси с помощью пары кулачков.

- Направляющие берда и снаряда неподвижны во время вставки отмычки.

- Салазки, несущие направляющие берда и пули, перемещаются вперед и назад через седло, несущее две толкающие чаши, которые упираются в поверхность двух согласованных кулачков.

- Задержка слея в 25 градусов в задней части центра позволяет снаряду проходить через варп-сарай без ненужного возвратно-поступательного движения слея.

- Всякий раз, когда ширина берда уменьшается для ткачества ткани небольшой ширины от стандартной ширины берда, узел приема снаряда перемещается внутрь на валу телескопа, в новое положение кромки, и поэтому расстояние перемещения снаряда уменьшается.

- Меньшее отверстие сарая из-за меньшего размера снаряда. Это может привести к снижению скорости обрыва основы.

- Возможна скорость введения утка до 900-1500 м/мин в зависимости от ширины ткацкого станка.

- Механизм изменения цвета менее сложен.

- В случае обрыва утка приемная балка и ремизные рамы могут двигаться в обратном направлении с помощью механизма обнаружения утка.

Преимущества метательного ткацкого станка как современного ткацкого станка:

1. Одновременно можно ткать два или три полотна.

2. Возможно достижение ткацких характеристик с коэффициентом обрывов на квадратный метр ткани. 50% от количества обрывов, которое произошло бы на обычном ткацком станке.

3. Меньший процент обрыва основы на метательном ткацком станке может быть обусловлен:

- Меньшим зевом основы

- Геркон с более высоким соотношением воздуха и проволоки (70:30)

- Линия прибития находится ближе к центру тростника между двумя бревнами.

Меньший зев основы в некоторой степени уменьшит натяжение нитей основы. Однако следует позаботиться о поддержании равномерного натяжения, чтобы убедиться, что зев основы имеет одинаковую глубину от одного конца до другого. В противном случае несколько ослабленных нитей основы в верхнем зеве приведут к сшиванию и обрезанию конца снаряда.

4. Поскольку снаряд проходит через направляющие, нет контакта берда со снарядом или снаряда с пряжей.

5. С введением четырех-/шестицветного ткацкого станка все механические проблемы, связанные с обычным многоцветным ткацким станком, устранены.

Предложения:

Главной особенностью метательных станков является введение уточной нити проекционным методом. Если ошибку от машины можно уменьшить, то она будет иметь большую скорость ткачества.

Рапирный ткацкий станок:

Прошивка утка рапирой представляет собой механически современную и усовершенствованную версию примитивного метода производства ткани, при котором уток закреплялся в прорези стержня. В настоящее время вариант головки захвата, которая крепится к рапирам, представляет собой гибкие ленты или жесткие стержни. Г-на Джона Габлера можно считать отцом современной рапирной технологии. Он построил рапирное устройство на хлопкопрядильном станке в 1919 году.22.

Комплектация рапиры:

- Одиночный рапирный ткацкий станок может вставлять уток только на чередующемся траверсе рапиры.

- Во многих случаях это модифицируется для достижения более высокой скорости рапиры в начале и конце движения и, таким образом, сверх максимальной скорости в середине движения.

- Из-за высокой скорости введения может увеличиться вероятность обрывов пряжи.

- Кроме того, необходимо контролировать уток, пропуская его через эффективное устройство натяжения, чтобы натяжение было более равномерным, это также может привести к обрыву утка.

Характеристики рапирного ткацкого станка:

- Полезной особенностью жестких рапир является то, что их можно одновременно вставлять в два навеса один над другим для изготовления двойного плюша и некоторых ковров.

- Рапирный ткацкий станок может иметь различные типы в соответствии с механизмом введения утка и количеством прокидок, например, вставка двойной проушины, вставка одинарной проушины, двухфазная рапира и т. д.

- Во всех рапирных ткацких станках возвратно-поступательное движение рапир изначально происходит либо от рычажного механизма, либо от кулачка. Использование рычажного механизма имеет преимущества простоты, надежности, дешевизны, бесшумности и потребляет меньше энергии, чем кулачковый механизм, но не дает рапирам никакого выстоя.

- Единственной двухфазной рапирой, находящейся в промышленной эксплуатации, является saurer шириной 2 x 185 см или 2 x 220 см со скоростью введения утка около 1200 м/мин.

- Жесткая рапира приводится в движение из центра и имеет головки рапиры на каждом конце. За один цикл на 360 градусов рапира вводит по одному резцу попеременно в ткань правой и левой руки, при этом резцы вставляются и отбиваются в противоположной фазе.

- В двускатной системе прокладки утка рапирная система совмещена с воздушно-струйной системой подбора.

- Рапира системы Габлера может быть односторонней или двусторонней. Машина включает в себя систему габлера Draper DSL, Gusken и т. д. Машины, работающие в системе Dewas, включают Dornier, Picanol, Novo pinnon SACM, Gunne, Smit, Sommet, Sulzer-Ruti и т. д.

Рапирный ткацкий станок с искателем и электронным селектором утка

Рапирный ткацкий станок модели SJ736-III, объединяющий характеристики рапирных станков модели SJ758 и других импортных и отечественных рапирных станков, специально разработан для ткачества легких, средних и тяжелых тканей и проверьте дизайн, он принимает автоматический поиск выбора и электронный селектор цвета.

Особенности:

1. Панель управления:

человеко-машинный интерфейс, который показывает производственные статистические данные каждой смены и обеспечивает функцию программирования цвета утка.

2. Выбор цвета утка:

Машина оснащена электронным селектором цвета до 8 цветов, а шаблон выбора цвета программируется непосредственно на панели управления машины.

3. Утка:

Механизм утка имеет 6-рычажную конструкцию и может обеспечить регулировку времени входа и выхода рапиры, а также обеспечить стабильное движение утка и введения. Эта машина оснащена 4 рычагами, короткими соединителями и короткими направляющими для завершения ударного движения, вал рока использует бесшовную трубу диаметром 110 мм (диаметр) для обеспечения силы удара и может подходить для высокоскоростного движения и ткачества тяжелых тканей и тканей высокой плотности. . Коробка передач рапиры использует усовершенствованную спиральную шестерню для обеспечения стабильной передачи. Устройство натяжения использует структуру натяжения с 3 задними балками, которая специально разработана для балансировки натяжения основы при ткачестве высокой плотности и может улучшить качество ткацких тканей.

. Коробка передач рапиры использует усовершенствованную спиральную шестерню для обеспечения стабильной передачи. Устройство натяжения использует структуру натяжения с 3 задними балками, которая специально разработана для балансировки натяжения основы при ткачестве высокой плотности и может улучшить качество ткацких тканей.

4. Механизм нахождения резца:

В машине используется электронный механизм спуска с высокоточным шаговым двигателем и оптимизированная механическая система натяжения для стабильного и точного движения найма резца. Движение отмычки очень стабильное и оказалось очень успешным и надежным.

Использование двух прижимных роликов на валике намотки ткани позволяет рабочему снимать ткань с валика ткани без остановки. Частое использование подшипников для основных движущихся частей обеспечивает лучшую производительность и упрощает техническое обслуживание.

Предложения:

- Некоторые из недостатков рапирного ткацкого станка если можно уменьшить, то этот станок будет более эффективным для ткачества.

Преимущества рапирного ткацкого станка: По сравнению с обычным ткацким станком:

- Рапирный ткацкий станок не требует динамических сил или чего-либо подобного по величине, как те, которые задействованы в обычном ткацком станке.

- Скорость введения утка в рапирном станке очень сильно зависит от метода управления утком.

- Скорость введения утка очень высока по сравнению с любым обычным ткацким станком

- При использовании системы вставки двойного захвата за один раз может произойти двойной захват. Здесь нет необходимости резать кромки утка и нет потерь утка.

- Скорость вставки утка очень высока по сравнению с любым обычным ткацким станком Жесткие рапиры имеют полезную особенность, заключающуюся в том, что их можно одновременно вставлять в два навеса один над другим для производства двойного плюша и некоторых ковров.

- Ткацкие станки, использующие жесткие рапиры, полностью исключают необходимость помощи головке рапиры через зев основы, что является несомненным преимуществом.

Воздушно-струйный ткацкий станок:

Введение утка с помощью струи воздуха совершило большой прорыв в начале 70-х годов, и его важность еще больше возрастает из-за его способности ткать широкий спектр тканей с очень высокой скоростью вставки утка. скорость около 2000 м/мин. Первая попытка использовать пар сжатого воздуха вместо челнока была предпринята Бруксом в 1914 году.

Область применения Air Jet Loom:

- Для вставки уточных нитей здесь использовался сжатый воздух.

- Не подходит для более грубой или тяжелой ткани.

- Время действия струи должно регулироваться таким образом, чтобы основное сопло снабжалось сжатым воздухом с начала фазы введения утка, а промежуточные сопла также получали сжатый воздух.

- Требуются высокие обслуживания .

Характеристики струйного ткацкого станка:

- Воздушно-струйный ткацкий станок – это высокоскоростная машина хорошего качества

- Например, на ткацком станке со скоростью 600 об/мин цикл ткачества составляет 100 м/с.

Кулачковые регулирующие клапаны

Кулачковые регулирующие клапаны - обладают преимуществами высокоскоростной точности действия, в то время как электромагнитные клапаны с электрическим управлением обеспечивают простоту настройки.

- Более тонкая пряжа используется в качестве уточной нити для производства фантазийных тканей.

Вам также могут понравиться: Различные части ткацкого станка с воздушной струей и их функции

Преимущества ткацкого станка с воздушной струей по сравнению с обычным ткацким станком:

- Обычный ткацкий станок требует челнока или вещества, подобного челноку, для вставки уточной нити, в сравнении с струйным ткацким станком нет необходимости в каком-либо челноке вместо челнока, здесь используется сила сжатого воздуха.

- В обычном ткацком станке скорость введения резца очень низкая по сравнению с ткацким станком с воздушной струей.

- Остановка утка управляется машиной в отличие от обычного ткацкого станка

- В обычном ткацком станке механический или ручной челнок достигает нити утка до низа ткани, но в воздушной струе это делается за счет силы воздуха, здесь возможен равномерный подъем, подъем, равномерный захват, равномерная ставка.

- Имеет автоматическое устройство для ремонта утка.

Недостатки:

- Короткий или застегивающийся медиатор

- Свободный выбор

- Рычание

- Избыточное динамическое давление

- Проблема остановки утка

- Проблема с наконечником

- Время сброса может быть неправильным

- Слишком высокое или слишком низкое давление в главном сопле

- Левая основная нить ослаблена.

Предложения:

- Воздушно-струйный ткацкий станок имеет некоторые недостатки, например, нить перемещается в неправильном направлении. Чтобы получить лучший результат, эти основные недостатки должны быть уменьшены.

Водоструйный ткацкий станок:

Первый ткацкий станок, использующий водяную струю для прокладки утка, был разработан Satyr. Этот современный ткацкий станок был впервые представлен на выставке текстильного машиностроения в Брюсселе в 1995 году. то есть гидрофобный по своей природе.

то есть гидрофобный по своей природе.

Характеристики водоструйного станка:

Новый «водоструйный станок ZW8100» следующего поколения

Современный водоструйный станок, представленный на выставке ITMA ASIA 2005 в качестве концептуальной модели, теперь дебютировал как «ZW8100». Новая модель «ZW8100» унаследовала основные возможности «серии ZW», которая пользуется отличной репутацией мирового стандарта водоструйных станков и обладает повышенной стабильностью на высокой скорости. Модель ZW8100 призвана преуспеть и улучшить давно культивируемые базовые возможности водоструйных станков — технологию ткачества, высокую скорость, качество и энергосбережение — в течение следующих ста лет.

Цудакома последовательно делает акцент на основных способностях: высокая скорость, качество, универсальность, экологичность. Цудакома уделяет особое внимание сверхскоростным возможностям — миссии всех реактивных ткацких станков. Поскольку основой является сверхвысокая скорость, компания Tsudakoma оптимизировала конструкцию рамы, систему ударов и систему зевообразования , а также использует недавно разработанное сопло. Также используется навигационная система, которая пользуется хорошей репутацией для струйных станков с воздушной струей, при этом особое внимание уделяется более высокой универсальности и лучшей работоспособности. Чтобы дать наилучший ответ на требования рынка, необходимо реализовать базовые способности. Гибкость к тканому материалу также увеличивается. Достигается истинное удобство использования.

ZAX9100 хорошо зарекомендовал себя благодаря своим сверхскоростным возможностям. «ZAX9100HD» — это пакетная модель, которая может ткать тяжелые ткани на высокой скорости, сохраняя при этом высокое качество благодаря расширенным базовым возможностям и новым технологиям. Уникальная сверхпрочная конструкция Tsudakoma отвечает строгим требованиям пользователя к качеству. На выставке демонстрировалось качественное ткачество рубашек, окрашенных в пряже, на высокой скорости.

Уникальная сверхпрочная конструкция Tsudakoma отвечает строгим требованиям пользователя к качеству. На выставке демонстрировалось качественное ткачество рубашек, окрашенных в пряже, на высокой скорости.

ZAX9100 оценивается как пневматический ткацкий станок премиум-класса, оснащенный «Системой навигации Weave». Он выполняет различные обязанности, такие как конкурентоспособность по стоимости, быстрое изменение стиля, ткани с добавленной стоимостью и разработка новых тканей, которые будут востребованы больше, чем когда-либо. Электронная система зевообразования ESS, 6-цветный выбор утка и PSC поддерживают ткачество тканей с добавленной стоимостью различных видов и толщины утка. Программируемая регулировка скорости PSC регулирует число оборотов в минуту на один пробор в зависимости от вида утка и переплетения ткани для достижения стабильного ткачества, что значительно повышает эффективность работы. Ткани, которые раньше использовались только на рапирных станках, легко сотканы, сохраняя качество.

Цудакома имеет самый большой в мире опыт ткачества воздушной махры. Многие махровые ткачи считают струйные станки Tsudakoma эталоном. Сочетая сверхскоростные возможности ZAX9100 с его многочисленными ноу-хау в области махрового ткачества, можно ткать различные тщательно разработанные полотенца, такие как изменение высоты ворса и переключение цикла между 3 и 7 проволоками, с приятной текстурой. В сочетании с электронным жаккардовым движением можно ткать махровую ткань с более высокой добавленной стоимостью.

«Система Versa-Terry» представляет собой интеграцию технологии махрового ткачества Tsudakoma. Различные системы, разработанные Tsudakoma специально для махровых тканей, усовершенствованы, и используется новая технология для ткачества разнообразных дизайнов махровых тканей. «Система Versa-Terry» наследует и совершенствует обширный опыт крупнейшего в мире пневматического махрового ткацкого станка. Улучшая все свои основные возможности: скорость, универсальность, качество, энергосбережение, удобство использования, ZAX9100-Terry обеспечивает истинное удобство для пользователя.

Преимущества водометного ткацкого станка:

Водометный движитель имеет много преимуществ по сравнению с другими формами морского движителя, такими как кормовые двигатели, подвесные моторы, гребные винты с валом и надводные приводы. Эти преимущества включают в себя..

1. Отличная маневренность

- Точное рулевое управление на всех скоростях Эффект рулевого управления

- «Нулевая скорость» обеспечивает возможность тяги на 360 ° для стыковки и удержания в неподвижном состоянии.

- При установке нескольких форсунок возможно боковое движение.

- Высокоэффективная задняя тяга с возможностью «мощного торможения» на скорости

2. Высокая эффективность

- Коэффициенты тяги такие же или выше, чем у лучших винтовых систем, достижимых на средних и высоких скоростях планирования

- Гибкость при использовании нескольких водометов может позволить операторам продолжать эффективно работать с меньшим количеством приводов

3. Малое лобовое сопротивление и малая осадка

Малое лобовое сопротивление и малая осадка

- Отсутствие подводных выступов снижает сопротивление корпуса

- Малая осадка – водозаборник расположен заподлицо с днищем корпуса, что обеспечивает доступ к мелководью и причалам без риска повреждения привода

4. Низкие эксплуатационные расходы

- Отсутствие выступающего движителя предотвращает повреждения от ударов или заедания

- Минимальное время простоя и простые процедуры обслуживания

5. Плавность и бесшумность

- Отсутствие вибрации корпуса, эффекта крутящего момента и высокоскоростной кавитации обеспечивает максимальный уровень комфорта на борту

- Низкая подводная акустическая сигнатура

6. Полная безопасность

- Отсутствие открытого гребного винта для полной безопасности людей в воде и морских обитателей

7. Максимальный срок службы двигателя

- Крыльчатка струйного блока точно соответствует мощности двигателя

- Потребляемая мощность одинакова независимо от скорости лодки

- Отсутствие возможности перегрузки двигателя ни при каких условиях

8. Простота

Простота

- Модуль в одиночной упаковке

- Для многих установок не требуется тяжелый и дорогой редуктор. Простая трансмиссия от двигателя к реактивной муфте

9. Простая установка

- Полный комплект, прошедший заводские испытания, готовый к установке

- Нет сложных проблем с центровкой двигателя.

Комментарии к Водяной струе:

Водоструйный ткацкий станок производится с помощью высокой силы воды. В ткачестве я думаю, что это потрясающее изобретение.

Многофазный ткацкий станок:

Номер этапа ткацкого станка определяется как среднее количество челноков или носителей утка, одновременно вводящих уток. Показано, что существующие многофазные ткацкие станки должны иметь большое число фаз, чтобы компенсировать их низкую скорость челнока. Анализ показывает, что ткацкие станки с высокоскоростными летающими челноками будут достигать столь же высоких скоростей введения утка при умеренном увеличении числа фаз. Такое умеренное увеличение числа фаз можно получить, разделив осыпание и прибойные движения на сравнительно небольшое количество секций. Предлагаемая альтернатива позволила бы избежать многих текстильных и инженерных проблем, возникающих в существующих многофазных ткацких станках.

Такое умеренное увеличение числа фаз можно получить, разделив осыпание и прибойные движения на сравнительно небольшое количество секций. Предлагаемая альтернатива позволила бы избежать многих текстильных и инженерных проблем, возникающих в существующих многофазных ткацких станках.

Особенности многофазного ткацкого станка:

- Многофазный ткацкий станок с магнитным челноком отличается тем, что для прибивания используется спиральное бердо с челночной траекторией.

- Линейный двигатель используется для утка, ремизное колесо или ремизная игла с электромагнитным возбуждением используются для открытия, а открытие утка с автономным многопутевым асинхронным пополнением утка используется.

- Его преимущества включают высокую эффективность, высокую скорость и низкую стоимость ткачества.

- Многоэтапный ткацкий станок может формировать множество различных зевов в разных местах, что позволяет вставлять несколько укладочных нитей одну за другой.

Преимущества многофазного ткацкого станка по сравнению с обычным ткацким станком:

- Анализ факторов, определяющих скорость введения утка на ткацких станках, показывает, что эти факторы практически одинаковы на всех ткацких станках, в которых используются челноки или носители утка, такие как как обычные челночные ткацкие станки, захватно-челночные ткацкие станки и многофазные ткацкие станки.

- Его преимущества включают высокую эффективность, высокую скорость и низкую стоимость ткачества.

- Многоэтапный ткацкий станок может формировать множество различных зевов в разных местах, что позволяет вставлять несколько укладочных нитей одну за другой.

Предложения:

Многофазный ткацкий станок – современное изобретение новой эры. Из-за отличной скорости ткацкого станка и скорости ткачества он сейчас очень популярен среди многих промышленников. Но здесь, в Бангладеш, многофазный ткацкий станок есть не на каждой фабрике из-за его более высокой стоимости.

(Одиночный навой, двойной навой), диаметр фланца навоя: φ1000мм φ800мм

(Одиночный навой, двойной навой), диаметр фланца навоя: φ1000мм φ800мм

возможности для прибыльной эксплуатации в долгосрочной перспективе.

возможности для прибыльной эксплуатации в долгосрочной перспективе. 1/- за метр.

1/- за метр.