Припой для пайки алюминия цена

- Главная >

- Каталог >

- Припой >

- Припой для пайки алюминия

Сортировка

- По цене

- По алфавиту А-Я

- По алфавиту Я-А

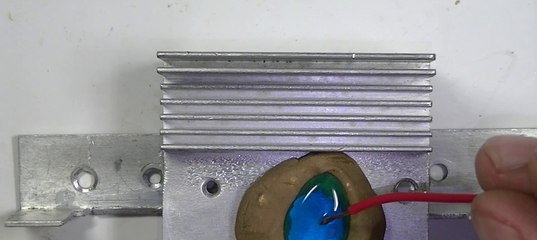

Припой HTS -2000

250. 00 ₽/кг

00 ₽/кг

Описание

Чаще всего пайка алюминия бывает необходима в промышленных областях для соединения различных деталей. Правильно проделать это самостоятельно в бытовых условиях достаточно сложно. Причиной возможных проблем являются свойства самого алюминия.

Не каждый стандартный припой для стали может справиться с пайкой деталей из алюминия и его сплавов. В процессе подготовки на зачищенных поверхностях возникает тонкий слой оксида алюминия, препятствующий созданию прочного и качественного соединения. Поэтому рекомендуется использовать специальный припой для пайки алюминия.

Каким припоем паять алюминий

Детали из алюминия отличаются прочностью, стойкостью к коррозии и малым весом. Благодаря этим свойствам данный металл нашел применение во всех отраслях промышленности.

Стоит отметить, что при соединении деталей при помощи пайки важно не допустить перегрева поверхностей.

Существует два типа припоев для алюминия:

- Тугоплавкие – основным компонентом служит алюминий, поэтому припой легко соединяется с основной деталью;

- Легкоплавкие – в основе лежат металлы с температурой плавления ниже, чем у алюминия (кадмий, олово, цинк), припой плавится раньше и алюминий не успевает перегреться.

Где купить

Наша компания предлагает приобрести припой для пайки алюминия разных видов. К каждому товару в обязательном порядке прилагается сертификат качества. Итоговая цена зависит от объема заказа и адреса доставки. Скидки предоставляются постоянным клиентам и оптовым закупщикам. Заявку на покупку товара можно оформить по телефону. Контактные данные указаны на сайте.

Технология пайки алюминия и его сплавов (часть 1)

Алюминий и его сплавы находят широкое применение для изготовления паяных конструкций в авиационной, электротехнической, радиотехнической и ряде других отраслей промышленности.

Особенности пайки алюминиевых сплавов определяются такими факторами, как высокая стойкость окисной пленки, низкая температура солидуса большинства промышленных сплавов, высокая теплоемкость алюминия.

Алюминий, обладая большим сродством к кислороду, образует химически и термодинамически стойкий окисел А1203, который находится на его поверхности в виде плотной и прочной пленки.

Состав и структура окисных пленок на поверхности алюминиевых сплавов зависят от состава последних. Так, на поверхности алюминиево-магниевых сплавов присутствует смесь окислов А1

При пайке алюминиевых сплавов окислы удаляют флюсами в вакууме с добавлением паров магния, трением, абразивным и ультразвуковым лужением.

Кроме того, разработаны способы пайки путем контактного плавления, а также по защитным и барьерным покрытиям и др.

Для высокотемпературной пайки алюминиевых сплавов в качестве флюсов применяют смеси солей хлоридов щелочных и тяжелых металлов с добавками фторидов металлов. Пайку алюминия с указанными флюсами производят припоями на основе алюминия типа силумин, 34А, П575А, П300, П250 и др. Зазор при флюсовой пайке должен быть не менее 0,1-0,25 мм.

Высокотемпературная флюсовая пайка алюминия и его сплавов может производиться с применением газопламенного, печного, индукционного, контактного нагрева, а также путем погружения в расплавы флюсов.

Для пайки алюминиевых деталей применяют пламя бензовоздушных и газовоздушных горелок. Ацетилено-кислородное пламя непригодно, так как оно снижает активность флюсов.

Для пайки тонкостенных ажурных конструкций из алюминиевых сплавов хорошие результаты обеспечивает печной нагрев. Скорость нагрева под пайку зависит от толщины стенок соединяемых деталей.

Температуру печной пайки с применением припоя 34А и флюса 34А поддерживают в пределах 550-560°С, при пайке эвтектическим силумином 580-600°С.

Применение флюса 34А при печном нагреве опасно ввиду возможности значительного растворения основного металла цинком, выделяющимся из флюса.

В случае пайки тонкостенных деталей это может привести к сквозному проплавлению. Лучшие результаты дает применение флюсов, в которых хлористый цинк заменен на хлористое олово, хлористый кадмий или хлористый свинец.

Это приводит к резкому снижению растворения паяемой поверхности металлом, выделяющимся из флюса.

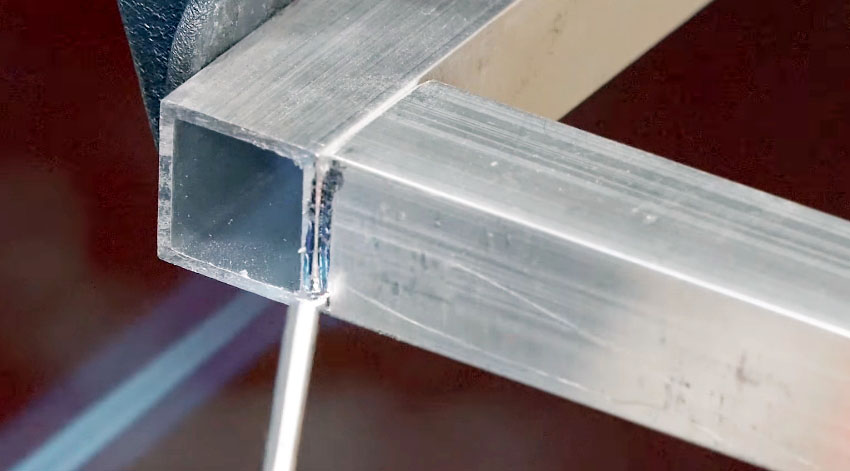

Пайка в солевых ваннах отливается высокой производительностью. В связи со значительной температурой пайки (580-620°С) этим способом паяют сплавы с высокой температурой ликвидуса: АД1, АМц и др. Припои должны быть заранее нанесены в виде покрытия или плакирующего слоя (папка пластинчатых теплообменников).

В связи со значительной температурой пайки (580-620°С) этим способом паяют сплавы с высокой температурой ликвидуса: АД1, АМц и др. Припои должны быть заранее нанесены в виде покрытия или плакирующего слоя (папка пластинчатых теплообменников).

В случае пайки в солевых расплавах состав флюсовой ванны не должен содержать активных хлоридов типа ZnCl2 из-за сильного растворения основного металла. Для нормальной работы ванны необходимо тщательное удаление из расплава влаги и солей тяжелых металлов. Для этого солевую ванну протравляют алюминием при температуре около 600°С. Еще более высокой степени очистки удается достигнуть применением порошка сплава 30% А1 и 70% Mg.

При подготовке поверхности деталей из алюминиевых сплавов к пайке рекомендуется после обезжиривания деталей производить травление их в 10-15%-ном растворе едкого натра при температуре 60°С с последующей промывкой в холодной воде и обработкой в 20%-ном растворе азотной кислоты, после чего следует тщательная промывка в проточной горячей и холодной воде и сушка горячим воздухом. Пайку рекомендуется производить не позже чем через 6-8 ч после травления.

Пайку рекомендуется производить не позже чем через 6-8 ч после травления.

При пайке погружением в расплав флюса необходим предварительный подогрев изделий до 400-500°С. Сборку изделий под пайку производят с помощью специальных приспособлений, не взаимодействующих с солевыми расплавами. Приспособления изготовляют из нержавеющих сталей, инконеля, керамики.

- Назад

- Вперед

Алюминий часто рассматривается как проводящий металл, заменяющий медь в электронных схемах, потому что это более легкий и экономичный материал.  Этот материал является популярным выбором для использования в обмотках двигателей и кабельных жгутах для автомобильных приложений, где его низкая плотность, малый вес и высокая электропроводность способствуют снижению расхода топлива. Но сложность пайки алюминия не позволила ему полностью реализовать свой потенциал во многих приложениях. В некоторых случаях паяные соединения являются единственным средством достижения подходящего электрического соединения с хорошими характеристиками и целостностью. К счастью, компания Nihon Superior разработала метод формирования надежных бессвинцовых паяных соединений с использованием алюминиевого припоя ALUSAC-35 и минимального количества технологических операций. Этот материал является популярным выбором для использования в обмотках двигателей и кабельных жгутах для автомобильных приложений, где его низкая плотность, малый вес и высокая электропроводность способствуют снижению расхода топлива. Но сложность пайки алюминия не позволила ему полностью реализовать свой потенциал во многих приложениях. В некоторых случаях паяные соединения являются единственным средством достижения подходящего электрического соединения с хорошими характеристиками и целостностью. К счастью, компания Nihon Superior разработала метод формирования надежных бессвинцовых паяных соединений с использованием алюминиевого припоя ALUSAC-35 и минимального количества технологических операций. При пайке алюминия необходимо преодолеть два барьера. Во-первых, это разрушение очень толстой оксидной пленки, которая может образовываться на поверхности алюминия, чтобы припой мог контактировать с металлом под пленкой. Для удаления пленки были разработаны флюсы, такие как No 1261, используемый в текущих экспериментах, но эти флюсы могут быть агрессивными и оставлять остатки, которые необходимо удалять после удаления пленки и процесса пайки. Гальваническая коррозия Оловянно-цинковый припой использовался в некоторых коммерческих целях для пайки алюминия. Хотя электроотрицательный потенциал этого типа припоя достаточно близок к потенциалу алюминия, разница между двумя материалами достаточна, чтобы привести к гальванической коррозии и ускоренному потенциалу отказа. В результате после пайки оловянно-цинковым сплавом место стыка изделия необходимо покрыть, как правило, эпоксидной смолой для защиты от окружающей среды и гальванической коррозии. Конформное покрытие не требуется Были проведены всесторонние испытания для подтверждения надежности паяных соединений ALUSAC-35 с алюминием. Стержни из алюминия марки 1050 размером 25 x 5 x 1 мм были соединены оплавлением на горячей плите при температуре +360°C с заготовками из припоев SAC305, Sn-9Zn и ALUSAC-35 с образованием швов диаметром 30 мм Испытание соляным туманом Микроструктуры трех соединений были исследованы с помощью сканирующего электронного микроскопа (SEM) и энергодисперсионной рентгеновской спектроскопии (EDX), чтобы определить причины этих различий в характеристиках этих трех материалов для припоя, и эти различия можно проследить до природы. и распределения трех различных интерметаллических соединений. При сочетании элементов, присутствующих в соединении ALUSAC-35 с алюминием, могут образоваться пять интерметаллических соединений (IMC): Ag 3 Sn, Ag 2 Al, Cu 6 Sn 5 , Cu 3 Al 2 и Cu 9 Al 4 . Хотя элементы, необходимые для образования этих соединений, также присутствуют в SAC305, их нет в сплаве Sn-9Zn, и считается, что это различие является существенным для объяснения ранжирования этих сплавов с точки зрения устойчивости к гальванической коррозии после воздействия соляного тумана. . Интерметаллидные фазы в припаянном сплаве Sn-9 не обнаружены. ALUSAC-35 продолжает изучаться из-за его превосходных характеристик и надежности в паяных соединениях с алюминием. Также изучается влияние старения на коррозионную стойкость. Есть надежда, что эти исследования помогут лучше понять превосходные характеристики ALUSAC-35 в качестве припоя для алюминия и, возможно, еще больше улучшить его характеристики.

Как показали эти исследования, ALUSAC-35 можно использовать для создания паяных соединений алюминия, которые обеспечивают надежную работу в сложных условиях без необходимости нанесения защитного покрытия. В таблице 1 представлены сводные данные о свойствах и характеристиках ALUSAC-35. Для таких применений, как автомобильная промышленность, где преимущество алюминия в стоимости и весе может иметь значение, ALUSAC-35 открывает путь к более широкому использованию электронных схем на основе алюминия.

|

Мягкий припой к алюминию

Где весь мир собирается длягальванопокрытий, анодирования и отделки Вопросы и ответы с 1989 г.

—–

Мы пытаемся припаять небольшой многовыводной алюминиевый компонент (алюминиевый сплав 7075) мягким припоем к печатной плате, каждый вывод имеет площадь припоя около 1 кв. мм. Было бы неплохо использовать ту же паяльную пасту и методы оплавления, которые мы используем для поверхностного монтажа электронных компонентов, которые также находятся на печатной плате.

Кто-нибудь знает, как обработать алюминий, чтобы его можно было припаять? Было высказано предположение, что цинк может работать, а затем меднение, стоит ли пытаться?

Мы в основном инженеры-электронщики, так что это немного выходит за рамки нашей основной деятельности, любая помощь будет оценена по достоинству.

Питер Винсентавиационные и морские исследования – Мельбурн, Виктория, Австралия

Здравствуйте, Питер, мы покрываем серебрением все алюминиевые компоненты, требующие пайки в наших продуктах. Это включает в себя никелевое нижнее покрытие для герметизации алюминия, а затем серебряное финишное покрытие. Мы делаем это главным образом потому, что это делает алюминий более электропроводным, а оксид серебра также электропроводным. Я также слышал о каком-то специальном флюсе, позволяющем паять алюминий. Кажется, я также видел ссылку на него на Finishing.com С уважением

Мы делаем это главным образом потому, что это делает алюминий более электропроводным, а оксид серебра также электропроводным. Я также слышал о каком-то специальном флюсе, позволяющем паять алюминий. Кажется, я также видел ссылку на него на Finishing.com С уважением

Brisbane Australia

Я бы сказал, что если вы сделаете поперечное сечение и протравите паяное соединение, вы обнаружите, что на самом деле припаяны к никелевому слою, что, вероятно, вы и хотите сделать. Никелирование имеет молекулярную адгезию к алюминию, поэтому проблемы со слоем оксида алюминия, образующимся на воздухе, исключены.

Питер, вероятно, имеет в виду цинкование, а затем меднение, которое сработает; никелевое грунтовочное покрытие также требует некоторой предварительной обработки цинкатом или станнатом, чтобы получить идеальную адгезию к алюминию.

Стадия цинкования или станната накладывает слой металла на алюминий, предотвращая преобразование оксида, затем никель или медь связываются либо с ним, либо с алюминием, некоторое количество цинка или олова обычно удаляется во время покрытия, растворяясь в раствор гальванической ванны, но в любом случае адгезия к алюминию или предварительной пластине будет высокого порядка, если она выполняется с использованием надлежащих методов гальванопокрытия.

. Флюс № 1261 от Superior Flux (Кливленд, Огайо) использовали как часть этого испытания. Прочность соединений на растяжение измеряли до и после воздействия брызг соленой воды в течение 336 часов в соответствии с методом JIS Z 2371. Скорость деформации при испытании на растяжение составляла 1 мм/сек.

. Флюс № 1261 от Superior Flux (Кливленд, Огайо) использовали как часть этого испытания. Прочность соединений на растяжение измеряли до и после воздействия брызг соленой воды в течение 336 часов в соответствии с методом JIS Z 2371. Скорость деформации при испытании на растяжение составляла 1 мм/сек.

Zn соединяется с алюминием, но после воздействия соляного тумана были обнаружены признаки сильной коррозии алюминия. Сам сплав припоя также подвергся значительной коррозии. Для соединения SAC305 с алюминием были обнаружены Ag 2 Al на границе раздела с алюминием и некоторые свидетельства Cu 3 Al 2 /Cu 9 Al 4 , но последние были рассеяны по всей поверхности. матрица. В паяном соединении ALUSAC-35 с алюминием наблюдалась большая концентрация Ag9.0045 2 Al в зоне контакта с алюминием. Считается, что именно эта фаза помогает ингибировать гальваническую коррозию на границе раздела, предотвращая преждевременный выход соединения из строя.

Zn соединяется с алюминием, но после воздействия соляного тумана были обнаружены признаки сильной коррозии алюминия. Сам сплав припоя также подвергся значительной коррозии. Для соединения SAC305 с алюминием были обнаружены Ag 2 Al на границе раздела с алюминием и некоторые свидетельства Cu 3 Al 2 /Cu 9 Al 4 , но последние были рассеяны по всей поверхности. матрица. В паяном соединении ALUSAC-35 с алюминием наблюдалась большая концентрация Ag9.0045 2 Al в зоне контакта с алюминием. Считается, что именно эта фаза помогает ингибировать гальваническую коррозию на границе раздела, предотвращая преждевременный выход соединения из строя.