«Способы обработки наружных и внутренних конических поверхностей». Учебной дисциплины МДК 02.01 «Технология металлообработки на токарных станках» по программе профессионального обучения по профессии 19149 «Токарь».

Способы обработки наружных и внутренних конических поверхностей.

Способы обработки конических поверхностей.

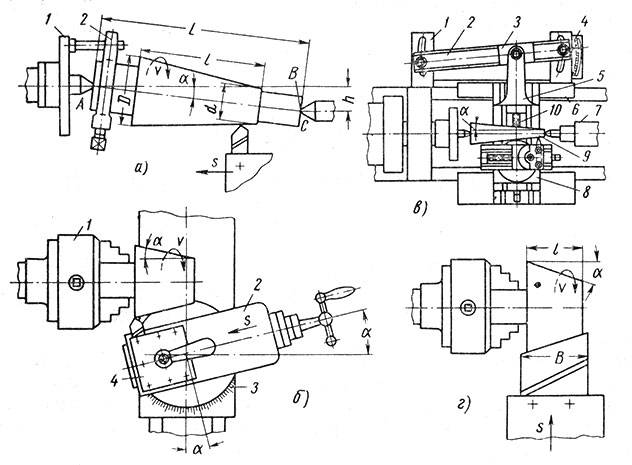

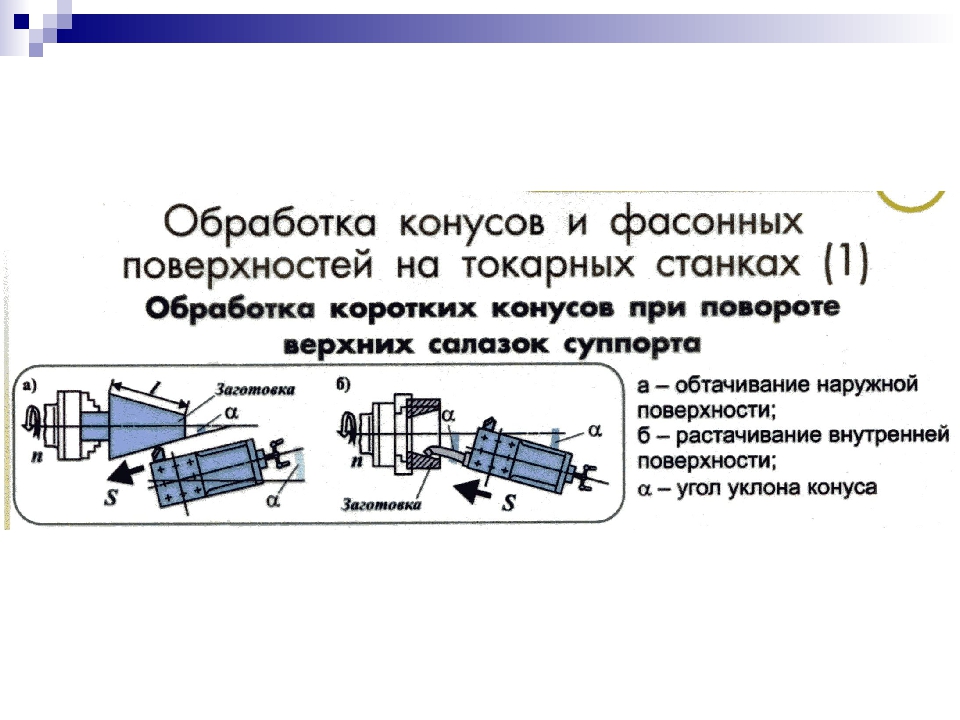

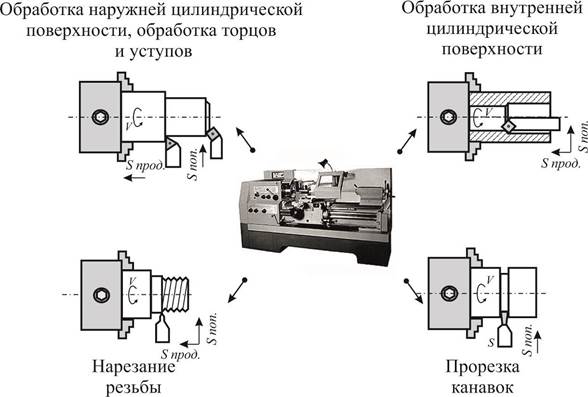

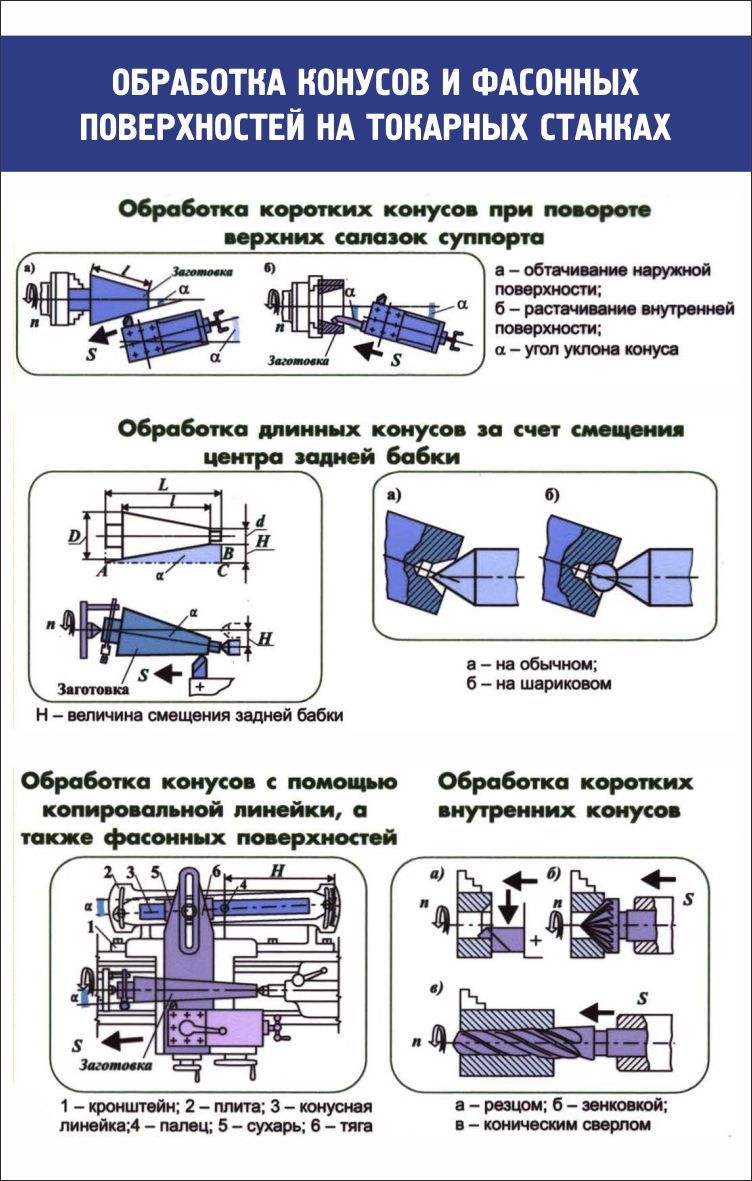

На токарном станке обработка конических поверхностей производится одним из следующих способов: а) поворотом верхней части суппорта;

б) поперечным смещением корпуса задней бабки;

в) с помощью конусной линейки;

г) с помощью широкого резца.

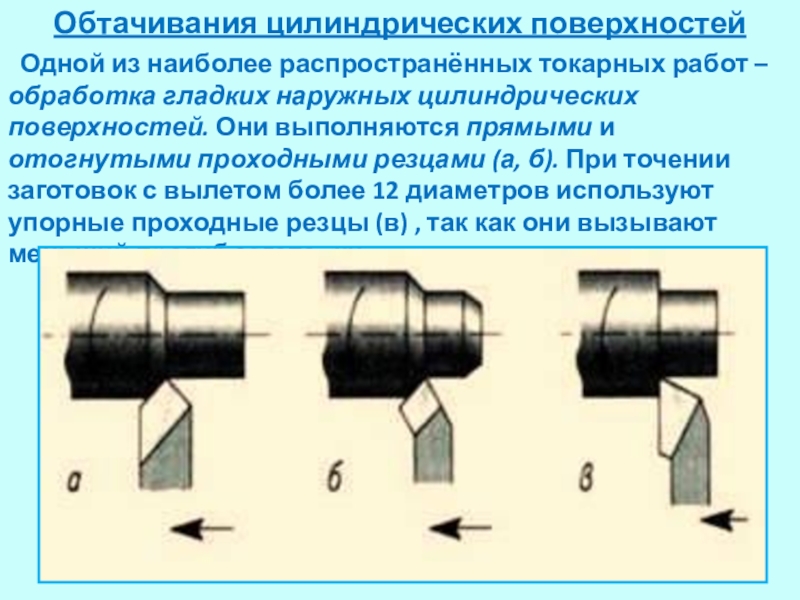

П ри обработке валов часто встречаются переходы между поверхностями, имеющие коническую форму. Если длина конуса не превышает 50 мм, то его обработку можно производить врезанием широким резцом. Угол наклона режущей кромки резца в плане должен соответствовать углу наклона конуса на обработанной детали. Резцу сообщают поперечное движение подачи. Для уменьшения искажения образующей конической поверхности и уменьшения отклонения угла наклона конуса необходимо устанавливать режущую кромку резца по оси вращения обрабатываемой детали. Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 10-15 мм могут возникнуть вибрации, уровень которых тем выше, чем больше длина обрабатываемой детали, меньше ее диаметр, меньше угол наклона конуса, ближе расположен конус к середине детали, больше вылет резца и меньше прочность его закрепления. В результате вибраций на обрабатываемой поверхности появляются следы и ухудшается ее качество. При обработке широким резцом жестких деталей вибрации могут отсутствовать, но при этом возможно смещение резца под действием радиальной составляющей силы резания, что приводит к нарушению настройки резца на требуемый угол наклона. Смещение резца зависит от режима обработки и направления движения подачи. Конические поверхности с большими уклонами можно обрабатывать при повороте верхних салазок суппорта с резцедержателем (рис.

Резцу сообщают поперечное движение подачи. Для уменьшения искажения образующей конической поверхности и уменьшения отклонения угла наклона конуса необходимо устанавливать режущую кромку резца по оси вращения обрабатываемой детали. Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 10-15 мм могут возникнуть вибрации, уровень которых тем выше, чем больше длина обрабатываемой детали, меньше ее диаметр, меньше угол наклона конуса, ближе расположен конус к середине детали, больше вылет резца и меньше прочность его закрепления. В результате вибраций на обрабатываемой поверхности появляются следы и ухудшается ее качество. При обработке широким резцом жестких деталей вибрации могут отсутствовать, но при этом возможно смещение резца под действием радиальной составляющей силы резания, что приводит к нарушению настройки резца на требуемый угол наклона. Смещение резца зависит от режима обработки и направления движения подачи. Конические поверхности с большими уклонами можно обрабатывать при повороте верхних салазок суппорта с резцедержателем (рис. 4.32) на угол а, равный углу наклона обрабатываемого конуса. Подача резца производится вручную (рукояткой перемещения верхних салазок), что является недостатком этого метода, поскольку неравномерность ручной подачи приводит к увеличению шероховатости обработанной поверхности. Указанным способом обрабатывают конические поверхности, длина которых соизмерима с длиной хода верхних салазок.

4.32) на угол а, равный углу наклона обрабатываемого конуса. Подача резца производится вручную (рукояткой перемещения верхних салазок), что является недостатком этого метода, поскольку неравномерность ручной подачи приводит к увеличению шероховатости обработанной поверхности. Указанным способом обрабатывают конические поверхности, длина которых соизмерима с длиной хода верхних салазок.

Рис.4.32. Обработка конической поверхности путем

поворота верхних салазок суппорта

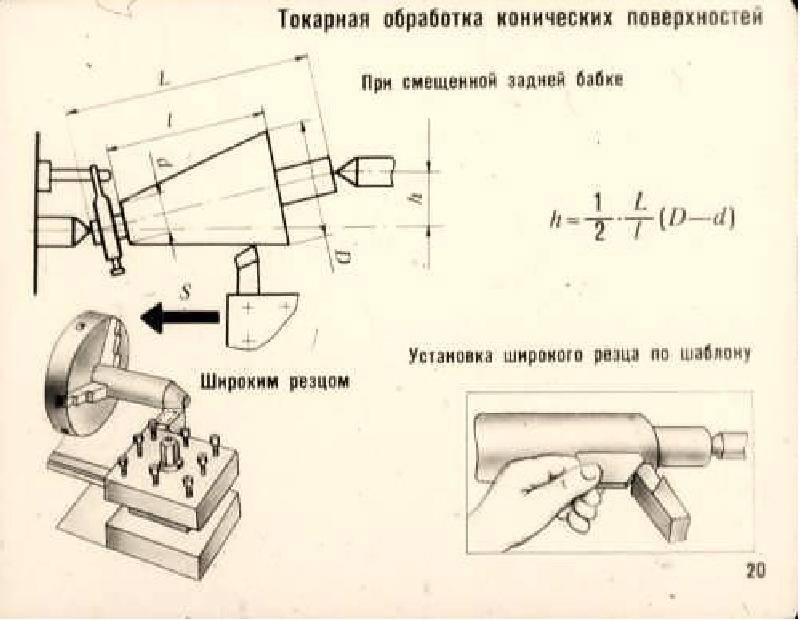

К оническую поверхность большой длины с а = 8 – 10° можно обрабатывать при смещении задней бабки (рис.4.33), величина которого h = L.sin а . При малых углах sin a ≈ tg а и h ≈ L(D-d)/2l. Если L= l, то h = (D-d)/2. Величину смещения задней бабки определяют по шкале, нанесенной на торце опорной плиты со стороны маховика, и риске на торце корпуса задней бабки. Цена деления на шкале обычно 1 мм. При отсутствии шкалы на опорной плите величину смещения задней бабки отсчитывают по линейке, приставленной к опорной плите.

Рис.4.33. Обработка конической поверхности путем

смещения задней бабки

Для обеспечения одинаковой конусности партии деталей, обрабатываемых этим способом, необходимо, чтобы размеры заготовок и их центровых отверстий имели незначительные отклонения. Поскольку смещение центров станка вызывает износ центровых отверстий заготовок, рекомендуется обработать конические поверхности предварительно, затем исправить центровые отверстия и после этого произвести окончательную чистовую обработку. Для уменьшения разбивки центровых отверстий и износа центров целесообразно последние выполнять со скругленными вершинами. Распространенной является обработка конических поверхностей с применением копирных устройств. К станине станка крепится плита 1 (рис.4.34, а) с копирной линейкой 2, по которой перемещается ползун 5, соединенный с суппортом 6 станка тягой 7 с помощью зажима 8. Для свободного перемещения суппорта в поперечном направлении необходимо отсоединить винт поперечного движения подачи. При продольном перемещении суппорта 6 резец получает два движения: продольное от суппорта и поперечное от копирной линейки 2. Величина поперечного перемещения зависит от угла поворота копирной линейки 2 относительно оси 3 поворота. Угол поворота линейки определяют по делениям на плите 1, фиксируют линейку болтами 4. Движение подачи резца на глубину резания производят рукояткой перемещения верхних салазок суппорта. Наружные конические поверхности обрабатываются проходными резцами.

При продольном перемещении суппорта 6 резец получает два движения: продольное от суппорта и поперечное от копирной линейки 2. Величина поперечного перемещения зависит от угла поворота копирной линейки 2 относительно оси 3 поворота. Угол поворота линейки определяют по делениям на плите 1, фиксируют линейку болтами 4. Движение подачи резца на глубину резания производят рукояткой перемещения верхних салазок суппорта. Наружные конические поверхности обрабатываются проходными резцами.

Рис.4.34. Обработка конической поверхности c применением копирных устройств при продольном (а)

и поперечном (б) перемещении суппорта.

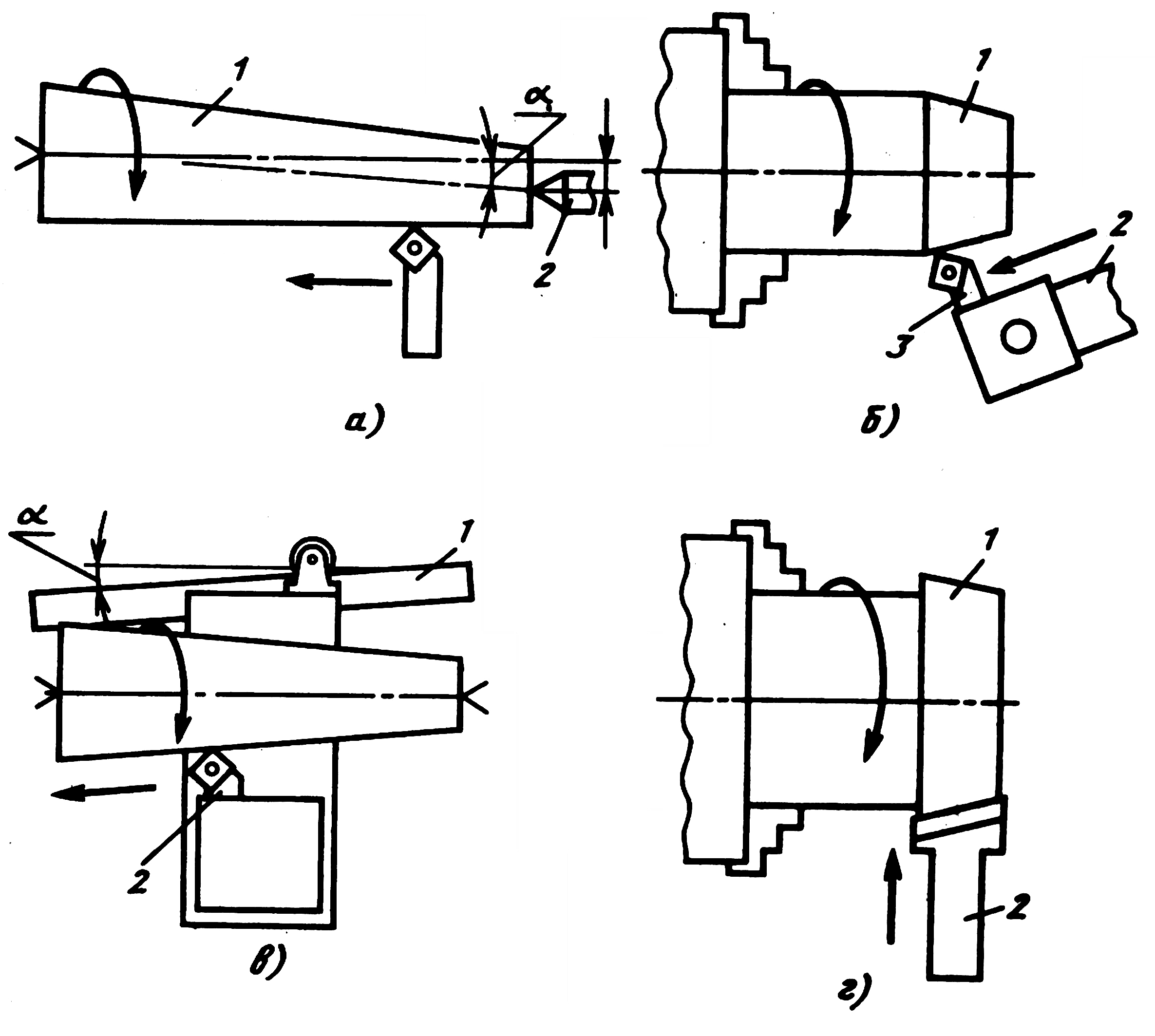

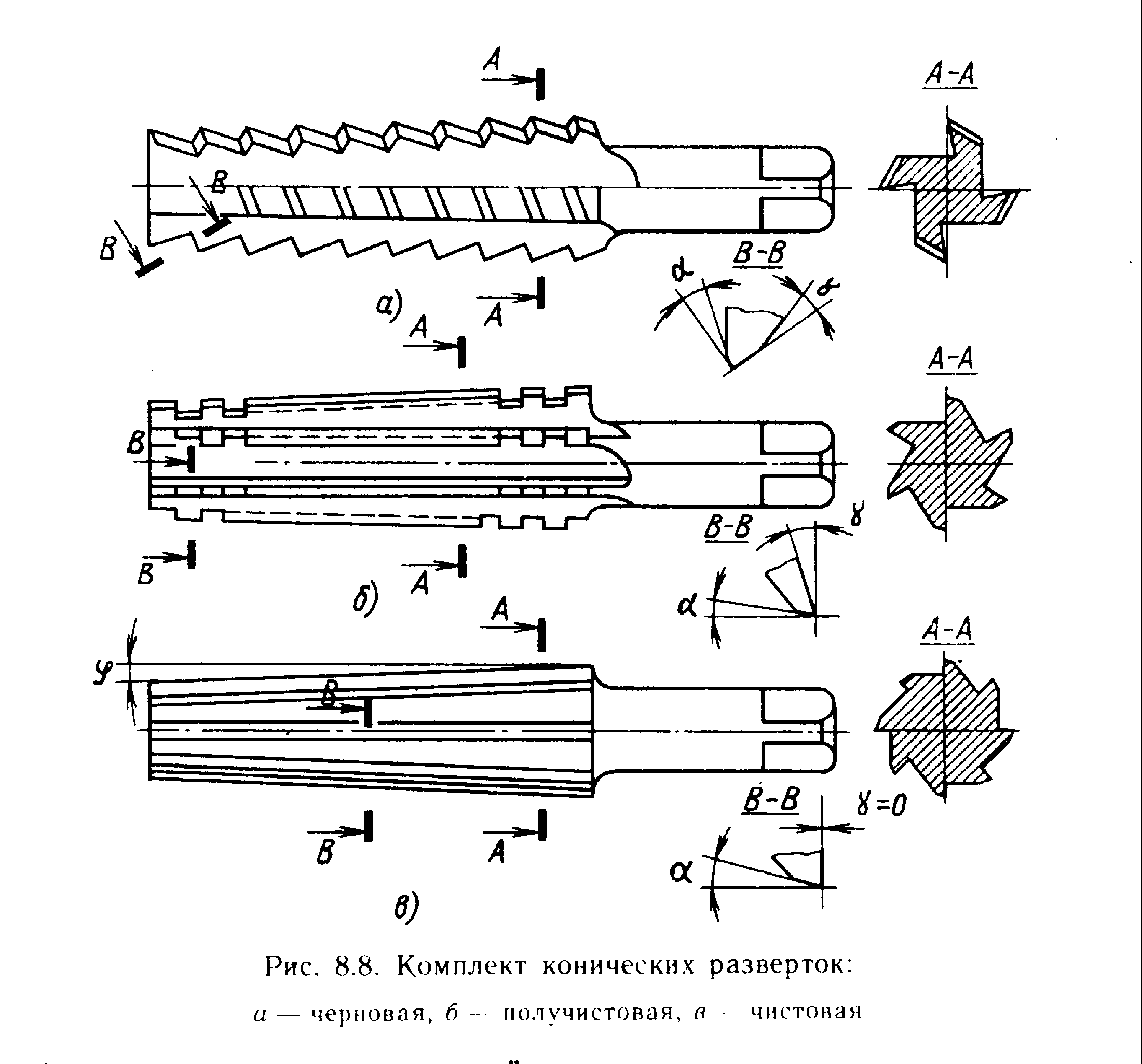

Способы обработки внутренних конических поверхностей. Обработку внутренней конической поверхности 4 заготовки (рис.4.34, б) производят по копиру 3, установленному в пиноли задней бабки или в револьверной головке станка. В резцедержателе поперечного суппорта устанавливают приспособление 1 с копирным роликом 2 и остроконечным проходным резцом. При поперечном перемещении суппорта копирный ролик 2 в соответствии с профилем копира 3 получает продольное перемещение, которое передается (через приспособление 1) резцу. Внутренние конические поверхности обрабатываются расточными резцами. Для получения конического отверстия в сплошном материале заготовку обрабатывают предварительно (сверлят, растачивают), а затем окончательно (развертывают). Развертывание выполняют последовательно комплектом конических разверток. Диаметр предварительно просверленного отверстия на 0,5 – 1 мм меньше заходного диаметра развертки. Если требуется коническое отверстие высокой точности, то его перед развертыванием обрабатывают коническим зенкером, для чего в сплошном материале сверлят отверстие диаметром на 0,5 мм меньше, чем диаметр конуса, а затем применяют зенкер. Для уменьшения припуска под зенкерование иногда применяют ступенчатые сверла разного диаметра. Обработка центровых отверстий. В деталях типа валов часто выполняют центровые отверстия, которые используют для последующей токарной и шлифовальной обработки детали и для восстановления ее в процессе эксплуатации.

При поперечном перемещении суппорта копирный ролик 2 в соответствии с профилем копира 3 получает продольное перемещение, которое передается (через приспособление 1) резцу. Внутренние конические поверхности обрабатываются расточными резцами. Для получения конического отверстия в сплошном материале заготовку обрабатывают предварительно (сверлят, растачивают), а затем окончательно (развертывают). Развертывание выполняют последовательно комплектом конических разверток. Диаметр предварительно просверленного отверстия на 0,5 – 1 мм меньше заходного диаметра развертки. Если требуется коническое отверстие высокой точности, то его перед развертыванием обрабатывают коническим зенкером, для чего в сплошном материале сверлят отверстие диаметром на 0,5 мм меньше, чем диаметр конуса, а затем применяют зенкер. Для уменьшения припуска под зенкерование иногда применяют ступенчатые сверла разного диаметра. Обработка центровых отверстий. В деталях типа валов часто выполняют центровые отверстия, которые используют для последующей токарной и шлифовальной обработки детали и для восстановления ее в процессе эксплуатации. Поэтому центровку выполняют особенно тщательно. Центровые отверстия вала должны находиться на одной оси и иметь одинаковые размеры на обоих торцах независимо от диаметров концевых шеек вала. При невыполнении этих требований снижается точность обработки и увеличивается износ центров и центровых отверстий. Конструкции центровых отверстий приведены на рис.4.35. Наибольшее распространение имеют центровые отверстия с углом конуса 60°. Иногда в тяжелых валах этот угол увеличивают до 75 или до 90°. Для того чтобы вершина центра не упиралась в заготовку, в центровых отверстиях выполняют цилиндрические углубления диаметром d (рис.4.35). Для защиты от повреждений центровые отверстия многократного использования выполняют с предохранительной фаской под углом 120° (рис.4.35, б). Центровые отверстия в небольших заготовках обрабатывают различными методами.

Поэтому центровку выполняют особенно тщательно. Центровые отверстия вала должны находиться на одной оси и иметь одинаковые размеры на обоих торцах независимо от диаметров концевых шеек вала. При невыполнении этих требований снижается точность обработки и увеличивается износ центров и центровых отверстий. Конструкции центровых отверстий приведены на рис.4.35. Наибольшее распространение имеют центровые отверстия с углом конуса 60°. Иногда в тяжелых валах этот угол увеличивают до 75 или до 90°. Для того чтобы вершина центра не упиралась в заготовку, в центровых отверстиях выполняют цилиндрические углубления диаметром d (рис.4.35). Для защиты от повреждений центровые отверстия многократного использования выполняют с предохранительной фаской под углом 120° (рис.4.35, б). Центровые отверстия в небольших заготовках обрабатывают различными методами.

Рис.4.35. Центровые отверстия:

а – незащищенные от повреждений,

6 – защищенные от повреждений фаской

Заготовку закрепляют в самоцентрирующем патроне, а в пиноль задней бабки вставляют сверлильный патрон с центровочным инструментом. Центровые отверстия диаметром 1,5 – 5 мм обрабатывают комбинированными сверлами без предохранительной фаски (рис.4.36, г) и с предохранительной фаской (рис.4.36, д). Центровые отверстия больших размеров обрабатывают сначала цилиндрическим сверлом (рис.4.36, а), а затем однозубой (рис.4.36, б) или многозубой (рис.4.36, в) зенковкой. Центровые отверстия обрабатывают при вращающейся заготовке; движение подачи центровочного инструмента осуществляют вручную (от маховика задней бабки).

Центровые отверстия диаметром 1,5 – 5 мм обрабатывают комбинированными сверлами без предохранительной фаски (рис.4.36, г) и с предохранительной фаской (рис.4.36, д). Центровые отверстия больших размеров обрабатывают сначала цилиндрическим сверлом (рис.4.36, а), а затем однозубой (рис.4.36, б) или многозубой (рис.4.36, в) зенковкой. Центровые отверстия обрабатывают при вращающейся заготовке; движение подачи центровочного инструмента осуществляют вручную (от маховика задней бабки).

Рис.4.36. Центровочные инструменты Рис.4.37. Приспособление для накернивания

центровых отверстий без

предварительной разметки

Торец, в котором обрабатывают центровое отверстие, предварительно подрезается резцом. Необходимый размер центрового отверстия определяют по углублению центровочного инструмента, пользуясь лимбом маховика задней бабки или шкалой пиноли. Для обеспечения соосности центровых отверстий деталь предварительно размечают, а длинные детали при зацентровке поддерживают люнетом. Центровые отверстия размечают с помощью угольника. После разметки производят накернивание центрового отверстия. Если диаметр шейки вала не превышает 40 мм, то можно производить накернивание центрового отверстия без предварительной разметки с помощью приспособления, показанного на рис.4.37. Корпус 1 приспособления устанавливают левой рукой на торце вала 3 и ударом молотка по кернеру 2 намечают центр отверстия. Если в процессе работы конические поверхности центровых отверстий были повреждены или неравномерно изношены, то допускается их исправление резцом; при этом верхнюю каретку суппорта поворачивают на угол конуса.

Центровые отверстия размечают с помощью угольника. После разметки производят накернивание центрового отверстия. Если диаметр шейки вала не превышает 40 мм, то можно производить накернивание центрового отверстия без предварительной разметки с помощью приспособления, показанного на рис.4.37. Корпус 1 приспособления устанавливают левой рукой на торце вала 3 и ударом молотка по кернеру 2 намечают центр отверстия. Если в процессе работы конические поверхности центровых отверстий были повреждены или неравномерно изношены, то допускается их исправление резцом; при этом верхнюю каретку суппорта поворачивают на угол конуса.

О бработка конических поверхностей с применением конусной линейки. Для обработки конических поверхностей с углом уклона а до 10 – 12° современные токарные станки обычно имеют особое приспособление, называемое конусной линейкой.

Схема обработки конуса с применением конусной

линейки приводится на рис. 209. К станине станка

К станине станка

прикреплена плита 11, на которой установлена

конусная линейка 9. Линейку можно поворачивать

вокруг пальца 8 под требуемым углом а к оси

обрабатываемой детали. Для закрепления линейки в

требуемом положении служат два болта 4 и 10. По

линейке свободно скользит ползун 7, соединяющийся

с нижней поперечной частью 12 суппорта при помощи

тяги 5 и зажима 6. Чтобы эта часть суппорта могла

свободно скользить по направляющим, ее отсоединяют

от каретки 3, вывинчивая поперечный винт или

отсоединяя от суппорта его гайку. Если сообщить

каретке продольную подачу, то ползун 7,

захватываемый тягой 5, начнет перемещаться вдоль

линейки 9. Так как ползун скреплен с поперечными

салазками суппорта, то они вместе с резцом будут

перемещаться параллельно линейке 9. Благодаря этому

Благодаря этому

резец будет обрабатывать коническую поверхность с углом уклона, равным углу α поворота конусной линейки. После каждого прохода резец устанавливают на глубину резания с помощью рукоятки 1

в ерхней части 2 суппорта. Эта часть суппорта должна быть повернута на 90° относительно нормального положения, т. е. так, как это показано на рис. 209. Если даны диаметры оснований конуса D и d и его длина l, то угол поворота линейки можно найти по формуле (11).

Подсчитав величину tg α, легко определить значение угла α по таблице тангенсов. Применение конусной линейки имеет ряд преимуществ:

1) наладка линейки удобна и производится быстро;

2) при переходе к обработке конусов не требуется нарушать нормальную наладку станка, т. е. не нужно смещать корпус задней бабки; центры станка остаются в нормальном положении, т. е. на одной оси, благодаря чему центровые отверстия в детали и центры станка не срабатываются;

3) при помощи конусной линейки можно не только обтачивать наружные конические поверхности, но и растачивать конические отверстия;

4) возможна работа е продольным самоходом, что увеличивает производительность труда и улучшает качество обработки. Недостатком конусной линейки является необходимость отсоединять салазки суппорта от винта поперечной подачи. Этот недостаток устранен в конструкции некоторых токарных станков, у которых винт не связан жестко со своим маховичком и зубчатыми колесами поперечного самохода.

Недостатком конусной линейки является необходимость отсоединять салазки суппорта от винта поперечной подачи. Этот недостаток устранен в конструкции некоторых токарных станков, у которых винт не связан жестко со своим маховичком и зубчатыми колесами поперечного самохода.

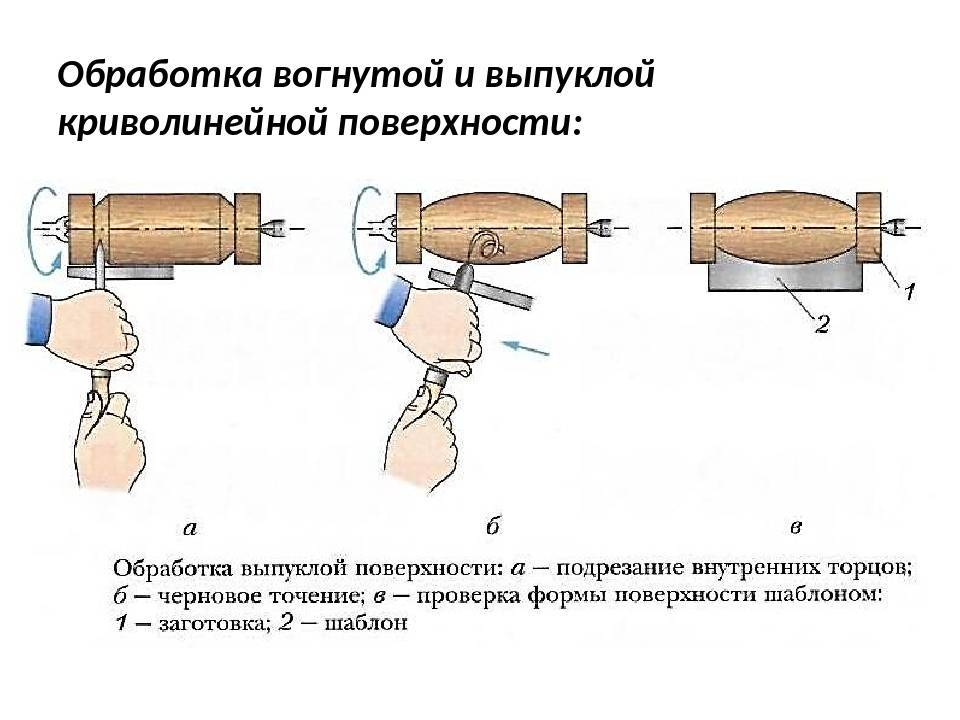

Обработка конических поверхностей широким резцом. Обработку конических поверхностей (наружных и внутренних) с небольшой длиной конуса можно производить широким резцом с углом в плане, соответствующим углу α уклона конуса (рис. 210). Подача резца может быть продольная и поперечная. Однако использование широкого резца на обычных станках возможно только при длине конуса, не превышающей примерно 20 мм. Применять более широкие резцы можно лишь на особо жестких станках и деталях, если это не вызывает вибрации резца и обрабатываемой детали.

Литература: 1. Алексеев В.С. Токарные работы: учебное. / В.С. Алексеев. – М.: Инфра – М, 2010, – ил. – (Мастер). – Библиогр. В конце книги.

– Библиогр. В конце книги.

2. Багдасарова Т.А. Технология токарных работ: рабочая тетрадь: учебное пособие / Т.А. Багдасарова. – М.: Академия, 2010. – 80 с (начальное профессиональное образование).

3.Холодкова А.Г. Общие основы технологии металлообработки и работ на металлорежущих станках. Учебник (1-е изд.).- М: Издательский центр «Академия», 2016.-258с.

Методы и способы обработки конических поверхностей на токарном станке

17 мая 2023

Обработка конических поверхностей на токарном станке является важной задачей в механической обработке и находит широкое применение в различных отраслях промышленности. Конические поверхности часто используются для создания конусных деталей, шпилек, втулок и других деталей с постепенным изменением диаметра.

Инструменты и оборудование

Одним из ключевых элементов для обработки конических поверхностей является использование специальных инструментов и оборудования.

Токарные станки

Токарные станки представляют собой основное оборудование для обработки конических поверхностей. Они оснащены шпинделем, на котором закрепляется заготовка, и инструментальным блоком, который выполняет обработку поверхностей. Для обработки конических поверхностей на токарных станках могут использоваться различные методы и инструменты.

Они оснащены шпинделем, на котором закрепляется заготовка, и инструментальным блоком, который выполняет обработку поверхностей. Для обработки конических поверхностей на токарных станках могут использоваться различные методы и инструменты.

Методы обработки

Существует несколько методов обработки конических поверхностей на токарном станке, в зависимости от требуемой формы и размеров детали.

Вращение суппортов

Этот метод заключается в использовании специальных суппортов, которые позволяют вращать заготовку под определенным углом, создавая коническую форму. Суппорты обычно имеют механизмы для регулировки угла и осевого смещения, что позволяет достичь необходимой конической формы.

Смещение точек задней бабки

Метод заключается в смещении точек задней бабки, которые поддерживают заготовку, при выполнении проходов по поверхности. Смещение точек позволяет создать постепенное изменение диаметра и, следовательно, коническую форму.

Широкие резцы

Данный метод включает использование широких резцов, которые позволяют обрабатывать большие площади поверхности за один проход. Широкие резцы обеспечивают стабильность и точность обработки конических поверхностей, минимизируя возможность ошибок и неровностей.

Широкие резцы обеспечивают стабильность и точность обработки конических поверхностей, минимизируя возможность ошибок и неровностей.

Конусная линейка

Использование конусной линейки является еще одним методом обработки конических поверхностей на токарном станке. Конусная линейка помогает оператору настроить необходимый угол наклона и осевое положение инструмента для достижения желаемой конической формы.

Качество и точность обработки

Высокое качество и точность обработки конических поверхностей имеют важное значение для обеспечения соответствия требованиям и функциональности деталей. Некорректные или неровные конические поверхности могут привести к неправильной сборке, плохой соосности или неплотному контакту между деталями. Для достижения оптимального качества и точности обработки следует учесть следующие аспекты:

-Выбор подходящих инструментов: правильный выбор инструментов, таких как резцы, подходящих для конической обработки, их геометрии и остроты, влияет на точность и гладкость поверхности.

-Контроль параметров обработки: регулировка скорости вращения шпинделя, подачи инструмента и глубины резания важна для достижения желаемой точности обработки. Стабильные и оптимально настроенные параметры обработки помогают избежать деформаций и перегрева детали.

-Обработка в несколько проходов: выполнение обработки конической поверхности в несколько проходов с постепенным увеличением глубины резания помогает достичь более точного результата и избежать перегрузки инструмента.

Методы контроля

Для контроля качества обработки применяются различные методы:

-Использование измерительных инструментов: микрометры, калибры и прочие измерительные инструменты позволяют проверять размеры и форму обработанных конических поверхностей и сравнивать их с заданными требованиями.

-Визуальный контроль: внимательный визуальный контроль помогает обнаружить возможные дефекты, неровности или неправильности на обработанных конических поверхностях. Это позволяет оператору сразу же принять меры по устранению проблем и повышению качества обработки.

-Использование координатно-измерительных машин (КИМ): КИМ предоставляют более точные и объективные измерения конических поверхностей, используя программное обеспечение и датчики для считывания точных координат. Это позволяет более детально оценить точность и качество обработки.

Выбор специалистов

Обработка конических поверхностей на токарном станке требует определенных знаний, навыков и внимания к деталям. Чтобы достичь высокого качества и точности обработки, придерживайтесь данных рекомендаций, при выборе подрядчика.

Поделиться новостью

Планирование процесса на основе цилиндрических или конических поверхностей для пятиосного проволочно-дугового аддитивного производства

Чтобы прочитать этот контент, выберите один из следующих вариантов:

Фушен Дай (Школа машиностроения и инженерии Хуачжунского университета науки и технологии, Ухань, Китай)

Хайоу Чжан (Государственная ключевая лаборатория цифрового производственного оборудования и технологий Хуачжунского университета науки и технологий, Ухань, Китай)

Руншэн Ли (Школа машиностроения и инженерии Хуачжунского университета науки и технологии, Ухань, Китай)

Журнал быстрого прототипирования

“> ISSN : 1355-2546

Дата публикации статьи: 7 июля 2020 г.

Дата публикации номера: 20 августа 2020 г.

ЗагрузкиАннотация

Цель

Исследование направлено на изготовление крупных металлических компонентов с выступами на цилиндрических или конических поверхностях с высокой точностью размеров. В нем предлагаются методы для простого и точного решения проблем создания траекторий инструмента на цилиндрических или конических поверхностях, а также планирования процесса сварки на этих развертываемых поверхностях.

Дизайн/методология/подход

В статье представлен алгоритм планирования траекторий инструмента на конических поверхностях с использованием уравнения параметрического среза и метода пространственного отображения, а также выведен алгоритм пятиосного преобразования путем решения вопроса о вращении двух последовательных точек.

Выводы

В документе представлены выражения для разрезания и сопоставления путей для цилиндрических и конических поверхностей, а также модель кривизны-скорости-ширины (CSW) для аддитивного производства проволоки и дуги для улучшения внешнего вида поверхности. Метод планирования траектории и модель CSW могут быть применены при пятикоординатном изготовлении прототипа подводного двигателя. Модель CSW имеет коэффициент достоверности 98,02% и среднеквадратичную ошибку 0,2777 мм. Обратное измерение готовых лопаток показывает остаточную деформацию: средняя положительная деформация около 0,5546 мм с одной стороны лопаток и средняя отрицательная деформация около −0,4718 мм с другой стороны.

Ограничения/последствия исследования

Из-за выбранного исследовательского подхода результаты исследования могут не поддаваться обобщению для изготовления на основе произвольных поверхностей.

Оригинальность/ценность

В этом документе представлен интегрированный метод планирования нарезки, планирования траектории движения инструмента и планирования процесса сварки для пятиосевого аддитивного производства проволоки и дуги.

Ключевые слова

- Аддитивное производство

- Планирование процессов

- Планирование пути

- Дуговая сварка

- Пятиосный

- Свесы

- Планирование траектории инструмента

Благодарности

Эта работа была поддержана специальной исследовательской программой гражданской авиации (грант № MJZ-2017-G-**) и специальным проектом технологических инноваций провинции Хубэй (грант № 2017AAA003).

Цитата

Дай, Ф., Чжан, Х. и Ли, Р. (2020), «Планирование процесса на основе цилиндрических или конических поверхностей для пятиосного аддитивного производства проволоки и дуги», Журнал быстрого прототипирования , Vol. 26 № 8, стр. 1405-1420. https://doi.org/10.1108/RPJ-01-2020-0001

Издатель

:Изумруд Паблишинг Лимитед

Связанные статьи

Изготовление внутренней цилиндрической поверхности и внутренней конической поверхности

неважно как:Онлайн измерение

Автоматическое управление

Абразивная обработка

Обработка продукта

Я могу оценить его удобство!

Немного расплывчато говорить об этом, я хотел бы собрать немного и взять конкретные примеры из “Frame Programming 1.0” для иллюстрации.

Пример: Спиральное фрезерование различных внутренних цилиндрических и внутренних конических поверхностей

Следующие чертежи

Один, выбор инструмента

Программирование неотделимо от выбора инструментов, даже программное обеспечение (CAM) также необходимо для создания конкретного инструмента.

Будет проблема:

Например, вы используете фрезер D20R3 для написания программы, но инструмент занят в процессе производства (или возникла проблема с инструментом в процессе резки, и требуется замена подходящего инструмента)

Программу необходимо снова отредактировать или изменить.

Как решить эту проблему?

Я разделил фрезы, используемые для фрезерования внутренних цилиндрических и внутренних конических поверхностей, на три категории: (как показано на рисунке ниже)

1. Кольцевая фреза

2. Фреза с квадратным уступом

3. Сферическая фреза

Кольцевая фреза (также называемая фрезой Niubi) имеет два параметра: радиус пластины и диаметр токарной обработки.

Уступную фрезу можно рассматривать как кольцевую фрезу с малым радиусом лезвия.

Фрезу со сферическим концом можно рассматривать как кольцевую фрезу с радиусом поворота, вдвое превышающим радиус лезвия.

Таким образом, при компиляции макропрограммы необходимо задать только две переменные:

1. Диаметр инструмента D (#7)

2. Скругление инструмента R (#18)

Таким образом, когда оператор на месте заменяет инструмента, программисту не нужно снова редактировать (модифицировать) программу, а напрямую присваивать соответствующую переменную!

Два, программирование

Используя спиральное фрезерование и программирование методом подгонки спиральных линий, наше программирование может делать что угодно:

(1) Какой размер и угол конуса внутренней конической поверхности фрезеровать;

(2) Какой размер внутренней цилиндрической поверхности фрезеровать;

(3) Какой тип фрезы и какой размер фрезы использовать;

(4) Используется попутное или встречное фрезерование;

(5) Используемая фреза имеет несколько зубьев;

(6) Какая подача на зуб за один оборот;

(7) Какая скорость вращения шпинделя?

(8) Каков номер компенсации длины фрезы?

(9) Это грубое или тонкое фрезерование;

может сделать:

Пока внутренняя цилиндрическая поверхность и внутренняя коническая поверхность фрезерованы, их можно обрабатывать с помощью этой общей макропрограммы.